Joana Cristina Faria da Silva

Estudo da durabilidade de

revestimentos de pavimentos

Joana Cristina F aria da Silva Es tudo da durabilidade de re ves timentos de pa vimentos 1 6Escola de Engenharia

Joana Cristina Faria da Silva

Estudo da durabilidade de

revestimentos de pavimentos

Dissertação de Mestrado

Mestrado Integrado em Engenharia Civil

Trabalho efetuado sob a orientação de

Professor Doutor Hugo Manuel Ribeiro Dias da Silva

AGRADECIMENTOS

A realização deste trabalho apenas foi possível devido a um conjunto de entidades e recursos disponibilizados, bem como ao apoio e dedicação de algumas pessoas, a quem gostaria de expressar o meu agradecimento.

Em primeiro lugar, ao Laboratório de Vias de Comunicação do Departamento de Engenharia Civil, pelos recursos e meios disponibilizados.

Ao Professor Hugo Silva, o meu agradecimento pela orientação, disponibilidade e motivação concedida ao longo deste trabalho. Pelos ensinamentos, que foram fundamentais nesta fase e que certamente são um enriquecimento para o futuro.

Ao Engenheiro Carlos Palha, por toda a disponibilidade, paciência e ensinamentos, e ao Hélder Torres, por todo o apoio, conselhos e troca de ideias ao longo deste trabalho.

À Cepsa, que disponibilizou as emulsões betuminosas utilizadas, e à Empresa que disponibilizou as resinas e os agregados, materiais indispensáveis para a realização deste trabalho.

Aos meus colegas de laboratório, por todos os conselhos que me deram e pela proporção de um ambiente de trabalho repleto de bons momentos, sobretudo à Liliana Costa que foi incansável comigo.

Um agradecimento especial aos meus pais, pelo amor, apoio e confiança, e aos meus irmãos, que são a força do meu crescimento pessoal e profissional. A toda a minha família, por estarem sempre disponíveis para me ajudar, em especial à minha prima Evelina que, há seis anos atrás, esteve comigo no início desta etapa.

A todos os meus colegas e amigos, em especial à Ana Silva, Andreia Lucas, Inês Estudante, Joana Almeida, Lúcia Peixoto e Vânia Silvestre, pela amizade e partilha ao longo destes anos. A ti Maria, pelo companheirismo e constante motivação, pela partilha de histórias, aventuras e valores ao longo destes anos todos. Um profundo obrigado.

E por último, ao André, por ser o meu melhor amigo e fazer de mim uma pessoa melhor. Sem ti este percurso não seria tão fácil, nem tão bonito.

Estudo da Durabilidade de Revestimentos de Pavimentos RESUMO

As infraestruturas de transporte têm apresentado uma enorme evolução ao longo dos últimos anos, aumentando as exigências tanto ao nível do seu dimensionamento como da sua utilização. O desenvolvimento de técnicas de reabilitação funcional surge como resposta ao aparecimento de degradações mas também à crescente valorização das caraterísticas superficiais por parte dos utentes e das próprias entidades, que procuram um maior conforto e segurança nas estradas. Assim, este estudo tem como objetivo avaliar o efeito da aplicação de revestimentos superficiais na melhoria de caraterísticas como o atrito, textura e aderência nos pavimentos, bem como a sua influência no seu desempenho mecânico. De forma a compreender também a influência da escolha dos materiais no desempenho destas soluções, serão utilizados diferentes ligantes e agregados, desde ligantes betuminosos a resinas, e de agregados mais convencionais como a brita granítica a materiais como a sílica e o seixo.

Os revestimentos estudados surgiram de quatro combinações de ligante e agregados, aplicados sobre misturas betuminosas diferentes. Ao estudar as caraterísticas superficiais que estes revestimentos introduzem no pavimento, incluindo o ruído e a resistência ao rolamento, foi possível concluir que a sua utilização em geral melhora as caraterísticas funcionais.

Embora não contribuam para uma melhoria estrutural do pavimento, este estudo permitiu concluir que a escolha do tipo de material influência o seu desempenho mecânico, sobretudo no que diz respeito ao módulo de rigidez, resistência à fadiga, desagregação e aderência entre camadas. Além disto, o processo de aplicação e a camada que serve de base à sua aplicação revelam uma importância significativa no desempenho destas soluções.

Palavras-Chave: Revestimentos superficiais Camadas delgadas Resinas Caraterísticas superficiais Desagregação superficial

Study of the Durability of Pavement Surface Dressings ABSTRACT

In the last few years the transport infrastructures had presented a huge evolution, which resulted from increased requirements both regarding their design and utilization. In fact, the development of pavement surface rehabilitation techniques became the right answer not only to solve some pathologies of road pavements but also to assure more comfortable and safe roads for traffic flow, with better surface characteristics demanded by road users and authorities. Therefore, the objective of this study is evaluate the effect of applying surface dressings to improve the pavement surface properties like texture, friction and adhesion between layers, but also their influence in the pavement mechanical performance. This study included the use of different binder and aggregate solutions, like bituminous emulsion and resins, and aggregates like the conventional granite gravel, as well as silica and pebble, in order to understand the effect of using different materials in the final performance of the resulting surface dressings. The design of four combinations of materials, applied over different asphalt mixtures, resulted in the surface dressings studied. Initially, the surface characteristics obtained from their application on the pavement were studied, including noise abatement and rolling resistance. Based on the test results it was possible to conclude that the use of these surface dressings, in general, improves the pavements’ functional performance.

Although it is known that surface dressings do not improve the structural performance of road pavements, this study demonstrated the importance selecting adequate materials to have better mechanical performance of these solutions, mainly concerning stiffness modulus, fatigue and abrasion resistance and adhesion to support layer. Additionality, the application process and the base layer have a significant importance on the performance of these solutions.

Keywords: Surface dressings Thin layers Resins Surface characteristics Surface abrasion

ÍNDICE GERAL

1. INTRODUÇÃO ... 1

1.1. Enquadramento do tema ... 1

1.2. Objetivos ... 2

1.3. Estrutura da dissertação ... 3

2. ESTADO DA ARTE SOBRE REVESTIMENTOS DE PAVIMENTOS ... 5

2.1. Pavimentos de infraestruturas de transporte ... 5

2.2. Estrutura dos pavimentos ... 7

2.3. Características da superfície do pavimento ... 9

2.4. Revestimentos de pavimentos ultradelgados ... 16

2.4.1. Revestimento do tipo slurry seal ... 18

2.4.2. Microaglomerado betuminoso a frio ... 19

2.4.3. Revestimento betuminoso superficial ... 21

2.4.4. Revestimentos antiderrapantes ... 29

2.4.5. Revestimento ultradelgado antiderrapante ou NovaChip ... 35

3. MATERIAIS E MÉTODOS ... 40

3.1. Materiais utilizados ... 40

3.1.1. Ligantes betuminosos e resinas ... 40

3.1.2. Agregados ... 41

3.2. Formulação e produção da mistura betuminosa de suporte ... 42

3.3. Determinação da baridade máxima teórica ... 45

3.4. Aplicação dos diferentes tipos de revestimento ... 46

3.4.1. Aplicação do revestimento RR1 ... 46

3.4.2. Aplicação do revestimento RR2 ... 48

3.4.3. Aplicação do revestimento RR3 ... 49

3.4.4. Aplicação do revestimento superficial betuminoso (RSB) ... 51

3.5. Caracterização superficial das lajes ... 53

3.5.2.Avaliação da textura em mesa equipada com laser ... 54

3.5.3.Ensaio de pêndulo britânico para avaliação do coeficiente de atrito ... 55

3.5.4.Ensaio pull-off para avaliação da adesão entre o revestimento e a base betuminosa ... 56

3.6. Caraterização mecânica das lajes com revestimentos... 58

3.6.1.Ensaio de determinação do módulo de rigidez ... 58

3.6.2.Ensaio de avaliação da resistência à fadiga ... 58

3.6.3.Ensaio de cântabro para avaliação da perda de partículas ... 59

3.7. Aplicação dos revestimentos num trecho experimental ... 59

3.7.1.Introdução ... 59

3.7.2.Materiais utilizados ... 61

3.7.3.Pavimentação do trecho experimental ... 61

3.8. Caraterização do trecho experimental... 64

3.8.1.Ensaio com laser acoplado ao protótipo para medição dos perfis longitudinais e da textura no trecho experimental ... 65

3.8.2.Ensaio de avaliação da resistência ao rolamento no trecho experimental ... 66

3.8.3.Ensaios de avaliação do ruído no trecho experimental ... 67

3.8.4.Ensaio para avaliação da desagregação no trecho experimental ... 70

4. ANÁLISE DE RESULTADOS ...72

4.1. Características superficiais dos materiais aplicados nas lajes ... 72

4.1.1.Avaliação da textura dos materiais aplicados nas lajes com ensaio de mancha de areia e com mesa equipada com laser ... 72

4.1.2.Avaliação do coeficiente de atrito com ensaio de pêndulo britânico ... 79

4.1.3.Avaliação da adesão entre o revestimento e a base betuminosa com ensaio pull-off ... 80

4.2. Características mecânicas dos revestimentos aplicados nas lajes ... 83

4.2.1.Ensaio de determinação do módulo de rigidez ... 83

4.2.2.Ensaio de avaliação da resistência à fadiga ... 84

4.2.3.Ensaio de cântabro para avaliação da perda de partículas ... 86

4.3. Características superficiais dos materiais aplicados no trecho experimental ... 88

4.3.1.Avaliação da textura dos materiais aplicados no trecho experimental com ensaio de mancha de areia e com mesa equipada com laser ... 88

4.3.3. Avaliação dos perfis longitudinais e da textura no trecho com laser do

protótipo ... 94

4.4. Avaliação da resistência ao rolamento no trecho experimental ... 95

4.4.1. Consumo de energia antes da aplicação dos revestimentos ... 96

4.4.2. Consumo de energia após aplicação dos revestimentos ... 99

4.4.3. Esforço de torque antes da aplicação dos revestimentos ... 101

4.4.4. Esforço de torque depois da aplicação dos revestimentos ... 104

4.4.5. Comparação do esforço de torque com a energia consumida ... 106

4.4.6. Avaliação da textura da superfície após realizar os ensaios de resistência ao rolamento... 106

4.5. Avaliação do ruído no trecho experimental ... 108

4.5.1. Avaliação do ruído pneu-pavimento pelo método CPX ... 108

4.5.2. Avaliação da absorção sonora pelo método do tubo de impedância ... 111

4.6. Avaliação da desagregação no trecho experimental ... 113

5. CONSIDERAÇÕES FINAIS ... 118

5.1. Conclusões ... 118

5.2. Trabalhos futuros ... 120

ÍNDICE DE FIGURAS

Figura 2.1 – Microtextura e macrotextura nos pavimentos (Roberts e Nicholls, 2008). ... 11 Figura 2.2 – Amostras de mistura betuminosa com coloração (Sustrans, 2009)... 14 Figura 2.3 – Equipamento para fabrico e espalhamento do slurry seal (Ducasse et al.,

2004). ... 19 Figura 2.4 – Aplicação de microaglomerado num pavimento com deformação: antes

(esquerda) e depois (direita) de aplicar esta técnica (Caltrans, 2008). ... 21 Figura 2.5 – Fases de aplicação de um revestimento superficial betuminoso: a) aplicação

do ligante; b) espalhamento dos agregados; c) compactação (Caltrans,

2008). ... 22 Figura 2.6 – Diferentes tipos de revestimentos superficiais (Pereira e Santos, 2002). ... 22 Figura 2.7 – Efeito da passagem do tráfego sobre revestimentos com agregados

alongados e cúbicos, respetivamente da esquerda para a direita (Janisch e Gaillard, 1998). ... 25 Figura 2.8 – Textura resultante da utilização de agregados de dimensão uniforme em

revestimentos superficiais (Janisch e Gaillard, 1998). ... 25 Figura 2.9 – Aplicação de revestimentos antiderrapantes com coloração (OmniCrete,

2016). ... 31 Figura 2.10 – Revestimentos antiderrapantes: a) aplicação mecânica do ligante ou

resina, com apoio manual; b) aplicação mecânica dos agregados (Merritt e Moravec, 2010). ... 33 Figura 2.11 – Revestimentos antiderrapantes: a) aplicação manual da resina; b)

aplicação manual dos agregados (Merritt e Moravec, 2010). ... 33 Figura 2.12 – Textura final dos revestimentos antiderrapantes (Merritt e Moravec,

2010). ... 34 Figura 2.13 – Revestimento ultradelgado antiderrapante: a) pavimento existente, rega de

colagem e revestimento; b) aspeto da macrotextura (WSDOT, 2003). ... 37 Figura 2.14 – Revestimento ultradelgado antiderrapante: a) equipamento utilizado na

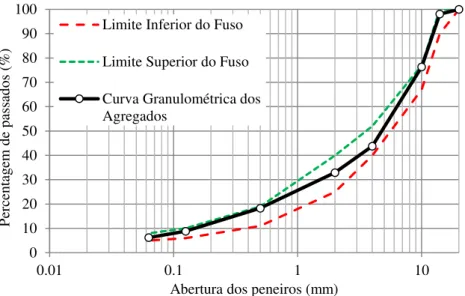

produção e aplicação; b) processo de compactação (WSDOT, 2003). ... 39 Figura 3.1 – Curva granulométrica dos agregados compostos por seixo. ... 42 Figura 3.2 – Curva granulométrica dos agregados compostos por sílica. ... 42 Figura 3.3 – Material agregado utilizado nos revestimentos: granito (esquerda), seixo

Figura 3.4 – Curva granulométrica da mistura de agregados e fusos da mistura AC 14

surf. ... 44

Figura 3.5 – Picnómetro utilizado para determinar a BMT (procedimento volumétrico). ... 45

Figura 3.6 – Aspeto da superfície da laje L1 para aplicação do revestimento RR1. ... 46

Figura 3.7 – Componentes da resina de poliuretano e respetiva mistura (revestimentos RR1 e RR2). ... 47

Figura 3.8 – Esquema de aplicação do revestimento RR1. ... 47

Figura 3.9 – Aspeto da superfície após aplicação do revestimento RR1. ... 48

Figura 3.10 – Aspeto da superfície da laje L2 para aplicação do revestimento RR2. ... 48

Figura 3.11 – Aspeto resultante da aplicação do revestimento RR2. ... 49

Figura 3.12 – Preparação da resina epóxi para o revestimento RR3. ... 50

Figura 3.13 – Aspeto da superfície da laje L3 para aplicação do revestimento RR3. ... 50

Figura 3.14 – Aspeto resultante da aplicação do revestimento RR3. ... 50

Figura 3.15 – Aspeto da superfície da laje L4 para aplicação do revestimento betuminoso. ... 51

Figura 3.16 – Fases da aplicação do revestimento superficial betuminoso simples. ... 52

Figura 3.17 – Aspeto da laje após aplicação do revestimento superficial betuminoso. ... 52

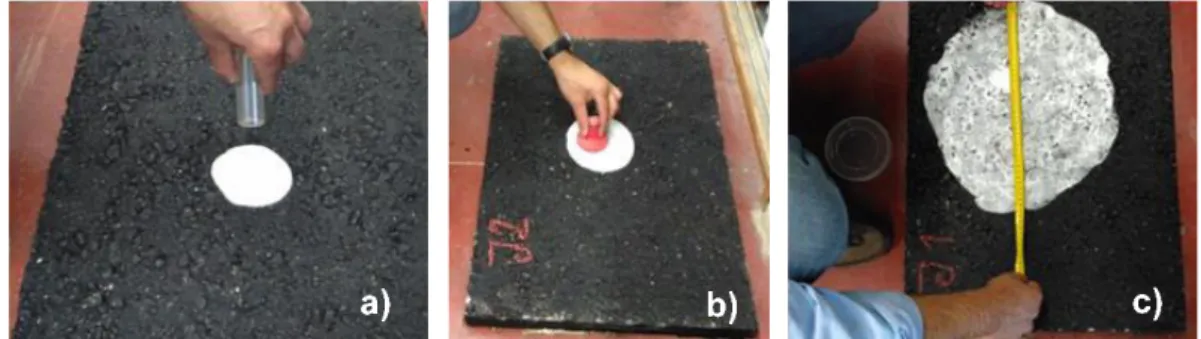

Figura 3.18 – Etapas do ensaio de mancha de areia: a) colocação das esferas de vidro; b) espalhamento das esferas de vidro; c) medição do diâmetro da mancha obtida. ... 54

Figura 3.19 – Equipamento laser desenvolvido no laboratório para medir a textura. ... 54

Figura 3.20 – Nivelamento e calibração do pêndulo britânico. ... 56

Figura 3.21 – Equipamento utilizado no ensaio pull-off. ... 57

Figura 3.22 – Procedimento de realização do ensaio pull-off. ... 57

Figura 3.23 – Trecho experimental laboratorial e protótipo para ensaios. ... 60

Figura 3.24 – Processo de pavimentação da mistura betuminosa a quente no trecho. ... 62

Figura 3.25 – Aspeto do trecho após pavimentação: mistura betuminosa a frio (esquerda) e mistura betuminosa a quente (direita)... 62

Figura 3.26 – Esquema das misturas de base e secções do trecho experimental. ... 63

Figura 3.27 – Aspeto do trecho experimental após aplicação dos revestimentos. ... 64

Figura 3.28 – Laser incorporado num dos braços do protótipo. ... 65 Figura 3.29 – Interface do software utilizado para monotorização do consumo de

Figura 3.30 – Interface do software utilizado para monotorização do esforço de torque. ... 67

Figura 3.31 – Suporte do equipamento utilizado para medir o ruído pelo método CPX. ... 68

Figura 3.32 – Tubo de impedância utilizado para medir a absorção sonora. ... 69

Figura 4.1 – Texturas resultantes da aplicação dos vários revestimentos superficiais. ... 72

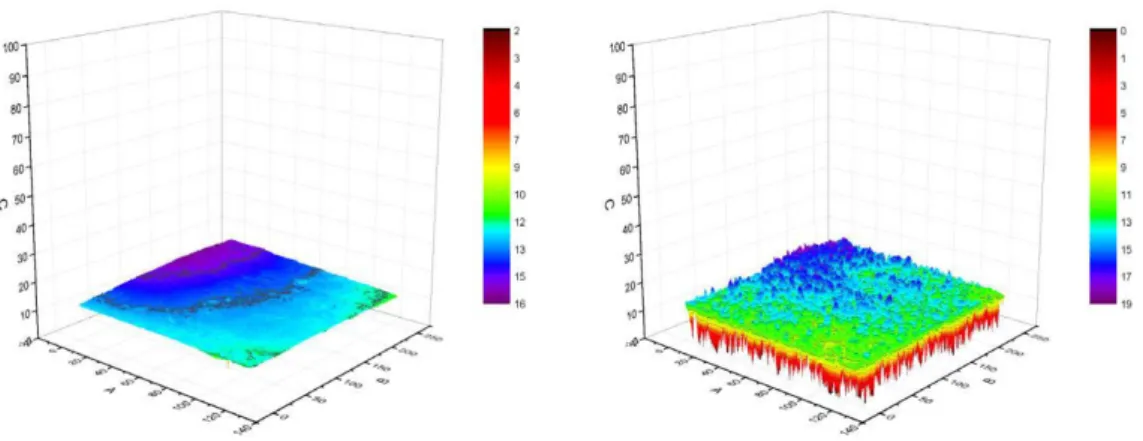

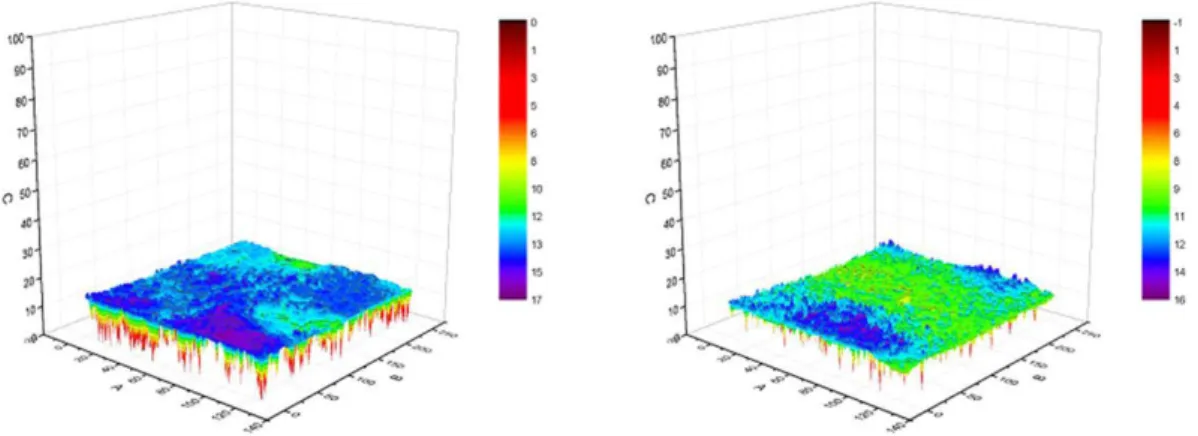

Figura 4.2 – Representação em 3D da superfície da laje L1, sem (esquerda) e com (direita) o revestimento RR1. ... 73

Figura 4.3 – Representação em 3D da superfície da laje L2, sem (esquerda) e com (direita) o revestimento RR2. ... 73

Figura 4.4 – Representação em 3D da superfície da laje L3, sem (esquerda) e com (direita) o revestimento RR3. ... 74

Figura 4.5 – Representação em 3D da superfície da laje L4, sem (esquerda) e com (direita) o revestimento betuminoso. ... 74

Figura 4.6 – Exemplo de perfis para a determinação da PMP, nas lajes sem revestimento. ... 75

Figura 4.7 – Exemplo de perfis para a determinação da PMP, nas lajes com revestimento. ... 75

Figura 4.8 – Valores da profundidade média de perfil (PMP) das várias lajes, antes e após revestimento, obtidos através do equipamento laser. ... 76

Figura 4.9 – Valores da profundidade estimada da textura (PET) das várias lajes, antes e após revestimento, obtidos através do equipamento laser. ... 76

Figura 4.10 – Valores da profundidade média da textura (PMT) das várias lajes, antes e após revestimento, obtidos no ensaio macha de areia... 77

Figura 4.11 – Comparação entre os valores obtidos no ensaio mancha de areia e no equipamento laser, sem revestimento. ... 78

Figura 4.12 – Comparação entre os valores obtidos no ensaio mancha de areia e no equipamento laser, com revestimento. ... 79

Figura 4.13 – Valores de PTV das várias lajes, antes e após revestimento, obtidos através do pêndulo britânico. ... 79

Figura 4.14 – Variação da força ao longo do tempo no ensaio pull-off E (5ª repetição)... 82

Figura 4.15 – Variação do módulo de rigidez das várias misturas revestidas com a frequência. ... 83

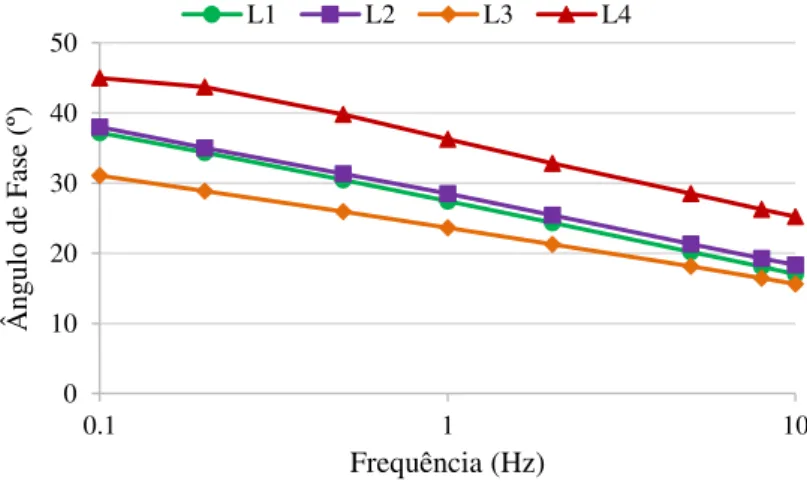

Figura 4.16 – Variação do ângulo de fase das várias misturas revestidas com a frequência. ... 83

Figura 4.18 – Aspeto dos provetes do revestimento RR1 de resina de poliuretano (laje

L1), antes e após o ensaio na máquina de Los Angeles. ... 87 Figura 4.19 – Aspeto dos provetes do revestimento RR2 de resina de poliuretano (laje

L2), antes e após o ensaio na máquina de Los Angeles. ... 87 Figura 4.20 – Aspeto dos provetes do revestimento RR3 de resina epóxi (laje L3), antes

e após o ensaio na máquina de Los Angeles. ... 87 Figura 4.21 – Aspeto dos provetes do revestimento betuminoso (laje L4), antes e após o

ensaio na máquina de Los Angeles. ... 87 Figura 4.22 – Perda de massa dos provetes, após ensaio na máquina de Los Angeles. ... 88 Figura 4.23 – Texturas obtidas pela aplicação dos vários revestimentos. ... 89 Figura 4.24 – Representação em 3D da superfície da secção 12, sem e com

revestimento. ... 90 Figura 4.25 – Representação em 3D da superfície da secção 23, sem e com

revestimento. ... 90 Figura 4.26 – Representação em 3D da superfície da secção 56, sem e com

revestimento. ... 90 Figura 4.27 – Representação em 3D da superfície da secção 67, sem e com

revestimento. ... 91 Figura 4.28 – Valores da profundidade média de perfil (PMP) do trecho, obtidos através

do equipamento laser. ... 91 Figura 4.29 – Valores da profundidade estimada da textura (PET) do trecho, obtidos

através do equipamento laser. ... 92 Figura 4.30 – Valores da profundidade média da textura (PMT) do trecho, obtidos

através do ensaio mancha de areia. ... 93 Figura 4.31 – Valores de PTV, obtidos através do pêndulo britânico, para o trecho

experimental. ... 94 Figura 4.32 – Perfil longitudinal do trecho, antes da aplicação dos revestimentos. ... 94 Figura 4.33 – Perfil longitudinal do trecho, depois da aplicação dos revestimentos. ... 95 Figura 4.34 – Consumo da energia, durante os cem ciclos realizados, antes da aplicação

dos revestimentos. ... 97 Figura 4.35 – Consumo de energia, durante os dez ciclos iniciais realizados, antes da

aplicação dos revestimentos. ... 97 Figura 4.36 – Consumo de energia, durante os dez ciclos finais realizados, antes da

Figura 4.37 – Consumo de energia, durante os ciclos 1, 2, 5 10, 50 e 100, para uma

velocidade de 3 Km/h, antes da aplicação dos revestimentos. ... 98 Figura 4.38 – Consumo de energia, durante os ciclos 1, 2, 5 10, 50 e 100, para uma

velocidade de 6 Km/h, antes da aplicação dos revestimentos. ... 98 Figura 4.39 – Consumo da energia nos cem ciclos realizados, após aplicar os

revestimentos. ... 99 Figura 4.40 – Consumo de energia nos dez ciclos iniciais, após aplicar os revestimentos. ... 99 Figura 4.41 – Consumo de energia nos dez ciclos finais, após aplicar os revestimentos. ... 100 Figura 4.42 – Consumo de energia ao longo dos ciclos 1, 2, 5, 10, 50 e 100, para a

velocidade de 3 Km/h, depois da aplicação dos revestimentos. ... 100 Figura 4.43 – Consumo de energia no ciclo 50 para as três velocidades de ensaio

utilizadas após aplicação dos revestimentos. ... 101 Figura 4.44 – Esforço de torque nos dez ciclos iniciais, antes da aplicação dos

revestimentos. ... 102 Figura 4.45 – Esforço de torque nos dez ciclos finais, antes da aplicação dos

revestimentos. ... 102 Figura 4.46 – Esforço de torque, durante os ciclos 1, 2, 5 10, 50 e 100, para uma

velocidade de 3 Km/h, antes da aplicação dos revestimentos. ... 103 Figura 4.47 – Esforço de torque, durante os ciclos 1, 2, 5 10, 50 e 100, para uma

velocidade de 6 Km/h, antes da aplicação dos revestimentos. ... 103 Figura 4.48 – Esforço de torque no ciclo 50 para as diferentes velocidades de ensaio,

antes da aplicação dos revestimentos. ... 104 Figura 4.49 – Esforço de torque nos dez ciclos iniciais, após aplicação dos

revestimentos. ... 104 Figura 4.50 – Esforço de torque nos dez ciclos finais, após aplicação dos revestimentos. .... 105 Figura 4.51 – Esforço de torque, durante o ciclo 50, para os diferentes ensaios depois da

aplicação dos revestimentos. ... 105 Figura 4.52 – Variação do esforço de torque e do consumo de energia durante o ciclo

50, no ensaio a 3 Km/h antes da aplicação dos revestimentos. ... 106 Figura 4.53 – Perfis longitudinais resultantes do efeito do ensaio ao rolamento, antes da

aplicação dos revestimentos. ... 107 Figura 4.54 – Variação do perfil longitudinal do trecho resultante da aplicação dos

revestimentos. ... 107 Figura 4.55 – Perfis longitudinais resultantes do efeito do ensaio ao rolamento, depois

Figura 4.56 – Medição do ruído pelo método CPX, antes e após a colocação dos

revestimentos, para uma velocidade de 3 Km/h. ... 110

Figura 4.57 – Medição do ruído pelo método CPX antes e após a colocação dos revestimentos, para uma velocidade de 6 Km/h. ... 110

Figura 4.58 – Espetros de absorção sonora para o trecho sem revestimentos. ... 111

Figura 4.59 – Espetros de absorção sonora para o trecho com revestimentos. ... 111

Figura 4.60 – Coeficiente de absorção médio para cada secção. ... 112

Figura 4.61 – Reprodução em 3D da secção constituída pelo revestimento RSB na mistura quente (12), antes e após as duas fases de desagregação. ... 113

Figura 4.62 – Reprodução em 3D da secção constituída pelo revestimento RSB na mistura fria (56), antes e após as duas fases de desagregação. ... 114

Figura 4.63 – Reprodução em 3D da secção constituída pelo revestimento RR2 na mistura quente (81), antes e após as duas fases de desagregação. ... 114

Figura 4.64 – Reprodução em 3D da secção constituída pelo revestimento RR3 na mistura fria (67), antes e após as duas fases de desagregação. ... 114

Figura 4.65 – Aspeto superficial da secção 12 antes e após as duas fases de desagregação. ... 115

Figura 4.66 – Aspeto superficial da secção 56 antes e após as duas fases de desagregação. ... 115

Figura 4.67 – Aspeto superficial da secção 67 antes e após as duas fases de desagregação. ... 116

Figura 4.68 – Aspeto superficial da secção 23 antes e após as duas fases de desagregação. ... 116

Figura 4.69 – Aspeto superficial da secção 81 antes e após as duas fases de desagregação. ... 116

Figura 4.70 – Aspeto superficial da secção 78 antes e após as duas fases de desagregação. ... 117

Figura 4.71 – Pormenor das secções constituídas por revestimento à base de resina, após o processo de desagregação. ... 117

ÍNDICE DE TABELAS

Tabela 3.1 – Materiais utilizados nos revestimentos em estudo. ... 40

Tabela 3.2 – Composição do material agregado utilizado na mistura AC 14 surf. ... 43

Tabela 3.3 – Constituição da mistura betuminosa a frio, aplicada em parte do trecho. ... 61

Tabela 3.4 – Classificação e constituição (mistura de base e revestimento) das secções. ... 63

Tabela 4.1 – Resultados do ensaio pull-off C (3ª repetição). ... 81

Tabela 4.2 – Resultados do ensaio pull-off E (5ª repetição). ... 81

Tabela 4.3 – Média das cargas de rotura para cada laje nos ensaios pull-off. ... 82

Tabela 4.4 – Módulo de rigidez e ângulo de fase à frequência de 8 Hz. ... 84

Tabela 4.5 – Parâmetros resultantes das leis de fadiga... 86

Tabela 4.6 – Identificação do comprimento das secções do trecho... 96

Tabela 4.7 – Valores médios do torque no ciclo 50, antes da aplicação dos revestimentos. ... 103

Tabela 4.8 – Valores médios do torque para o ciclo 50, depois da aplicação dos revestimentos. ... 105

Tabela 4.9 – Níveis de pressão sonora no trecho sem revestimento, em decibéis (dB(A)). ... 109

Tabela 4.10 – Níveis de pressão sonora no trecho com revestimento, em decibéis (dB(A)). ... 109

1. INTRODUÇÃO

1.1. Enquadramento do tema

As infraestruturas de transporte, nomeadamente os pavimentos rodoviários, têm apresentado uma enorme evolução ao longo dos últimos anos, aumentando as exigências tanto ao nível do seu dimensionamento como da sua utilização.

Essa evolução dos pavimentos deve-se ao aparecimento de patologias associadas à abertura a um tráfego cada vez mais agressivo, que reduzem o desempenho dos pavimentos, muitas das vezes numa fase ainda precoce. No entanto, também se tem assistido a um aumento das exigências sobre as caraterísticas superficiais dos pavimentos, tanto a nível de conforto como de segurança.

A maior valorização da componente funcional de um pavimento não se deve apenas aos utentes, mas também às entidades que gerem a rede rodoviária, que assumem cada vez mais a importância das técnicas de reabilitação funcional como medidas de segurança e acalmia de tráfego e como uma resposta eficaz às preocupações ambientais e económicas a que são sujeitas pela Sociedade.

As técnicas de reabilitação superficial consistem habitualmente na aplicação de um novo revestimento ultradelgado na superfície do pavimento, que permitem melhorar determinadas características funcionais do pavimento pela aplicação de um material com uma espessura mínima. Essas técnicas de reabilitação superficial podem, no entanto, não se apresentar apenas como solução para a perda de caraterísticas iniciais, mas também como recurso para a obtenção de novas caraterísticas, que se assumem fundamentais no presente. Aliás, estas técnicas podem ser incutidas no dimensionamento de novas infraestruturas, tais como o desenvolvimento de áreas pedonais e ciclovias.

Dado que estas técnicas podem resultar num aspeto final característico (por exemplo, com determinada cor ou aspeto visual), as mesmas podem ser desenvolvidas com o objetivo de integração numa determinada paisagem, como delimitação de uma área a um determinado uso ou até mesmo como marcação de áreas com maior risco de acidentes.

No entanto, independentemente do seu objetivo principal, as caraterísticas funcionais associadas a estas medidas são sempre comuns a qualquer aplicação, sendo elas fundamentalmente a textura e o atrito.

Estas duas componentes assumem uma elevada importância nas condições de circulação, contribuindo não só para a comodidade como também para a segurança, além de terem influência na valorização de outras propriedades. Desta forma, a sua consideração no dimensionamento da camada de desgaste assume um papel cada vez mais significativo, condicionando a escolha dos materiais que a constituirão.

Desta forma, a importância da superfície originou o conceito de separação do pavimento por função, onde as camadas estruturais são analisadas separadamente das camadas de superfície. Este conceito conduz aos revestimentos delgados e ultradelgados de pavimentos, soluções essas que se pretende estudar neste trabalho.

Não existe um consenso quanto à definição de um revestimento delgado e às dimensões que este deve apresentar. Contudo, estes são desenvolvidos para corrigir determinadas patologias e promover uma maior durabilidade e funcionalidade do pavimento, praticamente sem alterar a sua qualidade estrutural.

De facto, a escolha destas soluções requer, antes de mais, uma boa qualidade estrutural do pavimento, e um estudo prévio deste, que engloba fatores como a sua condição superficial e o espaço envolvente. A solução a escolher também depende, em grande parte, da condição financeira das entidades que gerem a estrada.

De facto, para as entidades torna-se evidente a importância de conhecer qual a técnica de reabilitação superficial mais adequada ao objetivo pretendido e às exigências da superfície de suporte, e qual a sua relação custo-benefício. Assim, torna-se evidente a necessidade e a importância do estudo de várias técnicas de reabilitação superficial existentes, de forma a compreender as alterações que estas impõem num pavimento e qual a influência dos materiais adotados no seu desempenho. Tudo isto remete para o estudo desenvolvido, que será apresentado nesta dissertação.

1.2. Objetivos

Embora os revestimentos superficiais de pavimentos sejam uma técnica de referência na manutenção de estradas e como medida de acalmia de tráfego em alguns países da Europa e nos Estados Unidos, em Portugal não há muitas especificações quanto à constituição e aplicação destes materiais. Assim, a reduzida abordagem encontrada sobre este tema conduziu à realização deste estudo, que incorporou vários objetivos.

A necessidade de se compreender como se processa a aplicação destas técnicas até à obtenção de um resultado final remete-nos à primeira e mais importante abordagem do estudo. Desta forma, o objetivo principal incidiu na realização de vários revestimentos superficiais, constituídos por materiais diferentes, mas aplicados segundo técnicas semelhantes, de forma a compreender a influência da escolha do ligante e dos agregados nas caraterísticas finais de textura, atrito e aderência ao suporte obtidas.

Adicionalmente a estes objetos de estudo, complementou-se a análise com a avaliação de caraterísticas mecânicas de forma a fundamentar as qualidades e condicionantes de cada revestimento.

Por último, surgiu a necessidade de se avaliar os vários revestimentos em condições mais reais de tráfego, que puderam ser simuladas devido à existência de um protótipo desenvolvido em laboratório para esse fim. Assim, realizou-se um trecho experimental como meio adicional para responder aos objetivos anteriormente traçados. Nesse trecho, além das propriedades funcionais anteriormente referidas, ainda se definiu o objetivo de estudar o efeito dos revestimentos na resistência ao rolamento e na emissão de ruído pneu-pavimento, bem como a resistência à desagregação desses materiais.

1.3. Estrutura da dissertação

De forma a complementar este primeiro capítulo introdutório, e a conduzir a uma melhor compreensão do estudo, no Capítulo 2 é realizada uma revisão bibliográfica sobre os revestimentos superficiais delgados, a sua origem, o seu propósito e o relevo que estes apresentam nos pavimentos rodoviários em vários países. Além disso, também é feita a apresentação de conceitos posteriormente utilizados ao longo da dissertação.

No Capítulo 3 são apresentados os vários materiais utilizados ao longo do estudo, fazendo-se uma breve descrição das suas caraterísticas. Além do processo de formulação e produção de misturas betuminosas, são apresentados os processos que conduziram à obtenção dos revestimentos, desde a preparação até à sua aplicação. De referir que a aplicação dos revestimentos se divide em duas fases, uma inicial em que foram aplicados em lajes isoladas, e uma fase final em que foram aplicados no trecho experimental. Adicionalmente, são descritos também neste capítulo todos os ensaios realizados, constituindo a metodologia do estudo. Esses ensaios também foram realizados inicialmente sobre as lajes, e mais tarde no trecho.

O Capítulo 4 constitui a apresentação e análise dos resultados de caraterização superficial e mecânica dos vários revestimentos. Numa fase final de avaliação dos resultados do trecho experimental também se analisou o efeito dos revestimentos na resistência ao rolamento, na emissão de ruído e qual a sua resistência à desagregação em condições de carga mais exigentes. Além da justificação dos resultados obtidos, são expostas algumas decisões realizadas ao longo do processo, dado que mesmas foram consequência dos resultados que estavam a ser obtidos. As principais conclusões obtidas neste estudo, formadas pelas respostas aos objetivos definidos inicialmente e os pelos trabalhos futuros que ainda poderão ser realizados de forma a complementar e a aprimorar este estudo, são apresentados no Capítulo 5.

2. ESTADO DA ARTE SOBRE REVESTIMENTOS DE PAVIMENTOS 2.1. Pavimentos de infraestruturas de transporte

As infraestruturas de transporte têm assumido uma enorme evolução, tanto ao nível da sua extensão como ao nível do volume de tráfego e das respetivas cargas (Freitas e Pereira, 2001). Segundo o Plano Rodoviário Nacional 2000, a rede nacional do PRN 85, constituída por 9900 km, foi alargada para 11350 km através da inclusão e reclassificação de novos percursos. A esta extensão é adicionada uma nova categoria, as estradas nacionais, onde foram incluídos 5000 km, promovendo uma melhoria na cobertura rodoviária de Portugal.

Os pavimentos rodoviários apresentam várias tipologias, de acordo com a sua constituição e modo de comportamento, podendo ser classificados como flexíveis, rígidos e semirrígidos. Em Portugal, os pavimentos flexíveis são a principal solução apresentada na rede rodoviária e os principais fatores a serem considerados no seu dimensionamento são o tráfego e as condições climatéricas (Pereira e Santos, 2002). Sendo os pavimentos flexíveis os mais utlizados em Portugal dar-se-á mais relevo, no que se segue, a este tipo de pavimento.

A função principal de um pavimento rodoviário é oferecer uma superfície livre e nivelada, garantindo aos utentes condições de segurança, conforto e economia adequadas. A garantia dessas condições deve ser considerada no seu dimensionamento e conceção, devendo ter em conta tanto os aspetos estruturais como funcionais (Silva, 2013).

A qualidade estrutural está relacionada com a capacidade do pavimento para suportar as cargas dos veículos, sem que as consequências sejam significativas. A garantia de uma boa qualidade estrutural contribui também para a qualidade funcional. Esta última, por sua vez, está associada às exigências dos utentes, como o conforto, a segurança e a economia (Branco et al., 2008). Após abertura ao tráfego, as infraestruturas ficam automaticamente sujeitas às ações do tráfego e do clima, provocando o aparecimento de patologias nos pavimentos. As degradações dum pavimento surgem ao longo do seu período de vida, reduzindo o seu desempenho (Silva, 2013). Segundo Freitas e Pereira (2001), o desempenho dos pavimentos é definido como a capacidade de suportar as cargas do tráfego e de oferecer uma superfície de circulação confortável e segura. A sua componente estrutural é analisada através da vida residual, enquanto na componente funcional o desempenho é estudado a partir da avaliação dos parâmetros de estado, como a irregularidade longitudinal e transversal, o atrito e as degradações superficiais.

A perda das características fundamentais aumenta com o uso e a idade do pavimento (Rahman, 2010), embora essa perda ocorra muitas das vezes prematuramente. Ainda segundo o mesmo autor, esse ritmo pode ser atenuado com a realização de ações de conservação que têm como objetivo assegurar e prolongar, sobretudo, a qualidade funcional, procurando manter as características inicialmente estabelecidas.

O desempenho de um pavimento também é afetado pelo tipo e qualidade da manutenção que é alvo, bem como pela sua implementação. Além de aumentar a qualidade e o nível de serviço de um pavimento, a implementação de um correto programa de prevenção apresenta uma redução de custos ao longo do tempo de vida do pavimento (Attoh-Okine e Park, 2007).

Na falta de um programa de manutenção, o pavimento atinge um estado de degradação mais acentuado, requerendo uma ação de reabilitação. Esta última solução, cujo objetivo consiste sobretudo na melhoria das características estruturais, está associada a custos mais elevados, que podem ser quatro vezes superiores ao valor de uma ação de conservação (Rahman, 2010). Porém, as infraestruturas rodoviárias não são apenas constituídas por estradas. As ciclovias e os passeios também são uma parte dessas infraestruturas, embora um pouco negligenciada. Contudo, recentemente, além do aumento das expectativas do público em que se criem padrões de qualidade mais elevados para estas infraestruturas, tem havido novas iniciativas por parte das entidades para torná-las mais atraentes, seguras e adequadas aos peões e ciclistas (TRL, 2003).

As ciclovias têm vindo a assumir um lugar importante nas infraestruturas de transporte, de forma a promover o uso da bicicleta como veículo de transporte. Assim, é necessário proceder a um maior investimento em ciclovias, não só ao nível de construção de novas infraestruturas, como também na requalificação das já existentes (Moura Ferreira, 2015).

Segundo a MPA (2009b), durante os anos 30, foram realizadas ciclovias segregadas em algumas das principais construções de estradas. Contudo, esta tendência foi logo interrompida, tendo os ciclistas passado a circular na estrada e a compartilhá-la com os outros veículos. Nestes casos, as vias são designadas por ciclovias com tráfego partilhado com automóveis. Porém, nos últimos anos surgiu a ideia de se criar faixas exclusivas para os ciclistas nas vias, voltando também a surgir a implementação de ciclovias segregadas. Nestes casos, para uma melhor distinção, pode recorrer-se à coloração da superfície (MPA, 2009a).

Quando a ciclovia é partilhada com tráfego motorizado, o seu dimensionamento está associado ao da estrada, sendo muitas vezes implementada após a construção da estrada. Quando se trata de uma ciclovia segregada, o projeto e seleção do pavimento a usar é em vários aspetos semelhantes ao realizado para as estradas, residindo a maior diferença nas cargas atuantes que é bastante mais reduzida nas primeiras (Ramos, 2012). A metodologia adotada para estas também pode ser a mesma que é usada para os passeios.

No caso dos passeios, estes representam uma parte vital para as cidades e zonas habitacionais, até porque as deslocações iniciam e terminam com uma componente pedonal. De acordo com Sousa (2013), em Portugal e um pouco por todo o Mundo, as zonas pedonais são construídas com pouco critério, utilizando muitas vezes materiais de sobra ou pouco adequados, criando problemas tanto a nível funcional como estrutural. No entanto, de acordo com a TRL (2003), as autoridades gastam uma quantidade significativa do seu orçamento para manutenção de zonas pedonais para garantir que os peões, mesmo aqueles com mobilidade reduzida, possam circular em conforto. De forma a equilibrar a malha de transportes urbana, é preciso realizar um maior investimento na qualidade e no planeamento das infraestruturas pedonais.

2.2. Estrutura dos pavimentos

Um pavimento pode ser definido como sendo uma estrutura constituída por determinadas camadas, de espessura finita, apoiada numa fundação formada por terreno natural. Um pavimento flexível é constituído por várias camadas, sendo as superiores betuminosas e as inferiores granulares, com qualidade e resistência decrescentes, de cima para baixo. A camada de desgaste é a camada superior do pavimento na qual o tráfego circula diretamente. A sua superfície é responsável pela circulação cómoda e segura dos utentes, tendo como função assegurar as características funcionais. A sua contribuição para a qualidade estrutural está associada à impermeabilização do pavimento, impedindo a entrada de água para as camadas inferiores e fundação do pavimento (Branco et al., 2008). É constituída por uma mistura betuminosa e sua espessura deve estar compreendida entre 4 cm e 6 cm (JAE, 1995).

A camada de regularização, também constituída por materiais betuminosos, é responsável por receber as cargas que o tráfego transmite para a camada de desgaste e transmiti-las para a camada de base (Reis, 2009). Constituída também por material betuminoso deve ter no mínimo 5 cm e pode atingir os 12 cm, dependendo do material (JAE, 1995).

A camada de base representa a camada estrutural mais importante. A sua função é receber as cargas transmitidas pela camada de regularização e uniformizar as tensões para posteriormente as transmitir à camada de sub-base (Reis, 2009). De acordo com a SCAPA (2014), esta camada pode ser aplicada diretamente sobre a fundação ou então sob uma base preparada de agregado, a sub-base. A compactação desta camada é fundamental para o seu desempenho visto que garante um suporte estrutural para sustentar as cargas do tráfego. Esta camada pode ser constituída por materiais granulares ou betuminosos e normalmente representa a camada com espessura mais elevada. Quando construída com material betuminoso apresenta uma espessura recomendável entre 9 cm e 15 cm (JAE, 1995).

A utilização da camada de sub-base pode ser descartada, sendo utilizada normalmente para reduzir a espessura da camada de base. Quando utilizada tem como função receber os esforços presentes na camada de base e redistribui-los para a fundação, realizar a drenagem de eventuais infiltrações ocorridas à superfície e impedir a ascensão de água por capilaridade, evitando que estas atinjam e corrompam as camadas mais nobres do pavimento. É normalmente constituída por materiais granulares compactados ou por solo tratado com cimento (Branco et al., 2008). Relativamente às infraestruturas pedonais, além do terreno onde este será construído, para um adequado dimensionamento de um passeio é necessário considerar qual o tráfego pedonal e motorizado que este terá de suportar. Uma das principais causas inerentes a um precoce fracasso estrutural é suportar cargas para as quais a estrutura não foi dimensionada (MPA, 2009a). Assim, são definidas três categorias de estrutura relacionadas com o tráfego que esta irá suportar, e que devem ser consideradas aquando a construção e escolha de materiais de pavimentação dos passeios.

A categoria “apenas peões” é referente a passeios destinados unicamente à circulação de pedestres, onde não existe a partilha de espaço com ciclistas mas ocasionalmente pode ser utilizado por veículos de limpeza e manutenção.

Quando os passeios se inserem na categoria de “tráfego ligeiro” significa que existe a partilha de espaço com uma ciclovia ou há a probabilidade de ocasionalmente circular um veículo pesado, requerendo neste caso a construção de uma estrutura de passeio mais resistente. Uma zona pedonal é considerada partilhada com “tráfego pesado” quando não há certeza sobre o tipo de circulação que esta irá auferir ou quando não existe uma separação física entre esta e a estrada adjacente, e nesse caso vai apresentar uma estrutura semelhante à da estrada.

Em relação às ciclovias, as suas especificações e construção também dependem da sua tipologia. No que diz respeito às faixas cicláveis (ciclovias inseridas no espaço da estrada) ou às vias partilhadas com tráfego automóvel, o seu dimensionamento é baseado nas necessidades que o tráfego automóvel impõe, devendo a estrutura ser apropriada para esse tráfego.

No caso das ciclovias segregadas do espaço automóvel (pistas cicláveis), que podem ser partilhadas com peões, a sua construção pode adotar os princípios utilizados nos passeios. No entanto, em ambiente urbano o risco da circulação de um veículo é elevada, o que conduz à adoção de alguns dos critérios praticados nas estradas (TRL, 2003). Nestes casos, para englobar a intervenção de eventuais veículos de limpeza e manutenção, estas ciclovias são inseridas na categoria dos passeios com tráfego ligeiro, adotando o mesmo tipo de estrutura (MPA, 2009a). Na reflexão sobre as espessuras a adotar, deve estar presente que uma das razões associadas à preferência da estrada, em detrimento da ciclovia, é a qualidade superior da primeira. Para mudar esta ideia, a qualidade da ciclovia deve ser no mínimo igual à da estrada adjacente.

2.3. Características da superfície do pavimento

Estando a superfície de um pavimento associada às funções que um pavimento deve desempenhar ao longo do seu período de vida, esta deve possuir determinadas características que permitam o seu cumprimento (Ascenso, 2011). Aliada à sua importância, o crescimento do tráfego também tem conduzido a maiores exigências da superfície, tanto a nível de conforto como de segurança (Menezes, 2008).

A crescente valorização das características funcionais de um pavimento deve-se não só às exigências dos utentes, que são os principais intervenientes e avaliadores do pavimento, mas também a uma maior preocupação por parte das entidades responsáveis em garantir determinados níveis de segurança (Fernandes e Neves, 2008). Esta preocupação com a segurança rodoviária tem-se traduzido na realização de alguns estudos que indicam que, apesar do comportamento humano apresentar o contributo mais elevado, a infraestrutura e o ambiente rodoviário são um dos fatores que contribuem para os acidentes rodoviários, chegando a ter uma influência de, por exemplo, 28% no Reino Unido e 34% nos Estados Unidos da América (Cardoso, 1999). Já em Portugal, o Plano Nacional de Prevenção Rodoviária indica que a estrada tem uma influência nos acidentes que situa entre os 40% e 75% (PNPR, 2003).

Da mesma forma que a estrutura dos pavimentos é variável, a sua superfície também apresenta diferentes exigências, requerendo a avaliação de diferentes características. Assim, procede-se à definição das características associadas à superfície do pavimento e respetivas exigências. Num pavimento rodoviário, o ruído provocado pela circulação e pela interação pneu-pavimento é um fator preponderante no bem-estar do condutor, sendo alvo de uma crescente preocupação e investigação. As características da superfície do pavimento, sobretudo a textura, a porosidade e a presença de água na superfície, têm uma contribuição para a ocorrência desta componente (Freitas, 2008). Além da implementação de medidas para a diminuição do ruído, outra contribuição para a comodidade dos condutores pode ser conseguida se as irregularidades longitudinais e transversais forem minimizadas (Ascenso, 2011).

Em relação à segurança do pavimento, esta não depende apenas do traçado da estrada mas também de características como a regularidade, a rugosidade – propriedade que confere resistência à derrapagem – e condições de drenagem da água superficial (Azevedo, 2001). Também a aderência pneu/pavimento, que é uma componente intrínseca à circulação em segurança de um veículo sob um pavimento, está relacionada com características superficiais como a textura e o coeficiente de atrito. A textura e o atrito asseguram também a capacidade de evacuação da água superficial, evitando fenómenos de hidroplanagem (Barros, 2004). Segundo Davis (2001), o atrito e a textura são elementos essenciais no dimensionamento ou reabilitação de um pavimento visto que são características importantes para a segurança e conforto que este deve oferecer. Assim, procede-se à sua definição, salientando de que forma estas características podem ser obtidas ou degradadas.

A textura é caraterizada pela rugosidade que o pavimento apresenta, característica importante para uma circulação cómoda e económica (Miller et al., 2004). Pode ser medida através dos desníveis que a superfície apresenta em relação a uma superfície plana, e dessa forma ser caraterizada em microtextura, macrotextura (Figura 2.1) ou megatextura (Hall et al., 2009). A microtextura é função das propriedades individuais dos agregados, como a rugosidade e agudeza, e apresenta valores de comprimento de onda das irregularidades inferiores a 0,5 mm e amplitudes verticais inferiores a 0,2 mm (ACPA, 2007). Devido à sua influência na qualidade antiderrapante de um pavimento, assume uma elevada importância na aderência entre o pneu e o pavimento, que é influenciada pelo polimento dos agregados (Pinto, 2003).

Segundo alguns estudos, para velocidades de circulação mais baixas a microtextura garante adequados níveis de atrito tanto em pavimentos secos como molhados (Hall et al., 2009). No entanto, outros autores acreditam que a microtextura também é importante quando se praticam velocidades mais elevadas (Dupont e Ganga, 1995).

Figura 2.1 – Microtextura e macrotextura nos pavimentos (Roberts e Nicholls, 2008). Em relação à macrotextura, esta é caraterizada por valores de irregularidades entre os 0,5 e 50 mm e amplitudes verticais entre 0,1 e 20 mm (ACPA, 2007) e é definida pelas características da mistura, como a forma, tamanho e granulometria dos agregados, e o método de acabamento da superfície. A macrotextura constitui um apoio para a microtextura, visto que facilita a drenagem da água, restituindo assim o atrito e a aderência pneu-pavimento da superfície do pavimento (Hall et al., 2009), principalmente quando há a prática de altas velocidades.

A ocorrência de velocidades elevadas contribui para uma redução do atrito que é reposto também pela macrotextura (Forster, 1989). Estudos mostram que a deterioração da resistência à derrapagem com as velocidades elevadas está em conformidade com a diminuição da macrotextura (Chelliah et al., 2002).

A megatextura apresenta comprimentos de onda na mesma ordem de grandeza da interação do pneu com a superfície do pavimento, situando-se entre 50 e 500 mm de comprimento e os 0,1 e 50 mm de amplitude vertical (ACPA, 2007). Quando estes limites são ultrapassados, passa a ser designada por irregularidade (Henry, 2000). Normalmente é resultante de deformações que ocorrem na superfície e está associada ao ruído, consumo de combustível e deterioração dos veículos (Pinto, 2003).

Devido a diferentes características, a textura é responsável por diversas interações entre o pneu e o pavimento, como o atrito, ruído, aderência, projeção de água e desgaste do pneu. De uma forma geral, a sua contribuição está dependente da textura dos agregados, da sua granulometria,

das técnicas de acabamento e estado da superfície. A sua correta classificação é importante para que haja uma correta interpretação do seu efeito no desempenho de um pavimento (ACPA, 2007) e é realizada em função da microtextura e macrotextura.

Relativamente ao atrito, este é definido como a força que resiste ao movimento que ocorre entre o pneu e a superfície de um pavimento, tornando-se uma grandeza vital para manter o veículo sob a superfície e para permitir o seu manuseamento e controlo de forma segura, em qualquer direção. Quanto maior o coeficiente de atrito entre o pneu e o pavimento, maior é o controlo que o condutor tem sob o veículo (Hall et al., 2009).

Um desadequado coeficiente de atrito é um dos fatores relacionados com a ocorrência de acidentes, sobretudo quando as condições climatéricas são mais adversas como a ocorrência de precipitação, neve e gelo (Lu, 1996). A estas condições climatéricas está associado uma percentagem de 15% dos acidentes ocorridos, num ano (Smith, 1977).

A resistência à derrapagem que é oferecida por um pavimento é influenciada por fatores como a porosidade da superfície, o desgaste, o polimento, entre outras degradações (Haas et al., 1994). Quando o pavimento está molhado essa resistência diminui, estando os níveis de atrito dependentes de fatores como a textura, a idade da superfície, a variação sazonal, a intensidade do tráfego, geometria da estrada e propriedades dos agregados (Chelliah et al., 2002) .

Segundo Davis (2001), vários estudos indicam que, apesar de não apresentarem uma correlação direta, existe uma relação entre as propriedades da mistura e a resistência à derrapagem oferecida pelo pavimento, podendo as propriedades de fricção de um pavimento ser obtidas através de uma adequada formulação da mistura da superfície. Associada a esta relação estão as propriedades dos agregados que, segundo Kandhal e Parker (1998), apresentam influência nos valores de atrito. Entre estas propriedades podem ser destacadas a dureza, mineralogia, forma, textura, angularidade, resistência à abrasão e resistência ao polimento.

Ainda fruto de estudos sobre a influência das propriedades dos agregados nos níveis de atrito, Panagouli e Kokkalis (1998) indicam que existe uma relação entre as propriedades de diferentes misturas e os níveis de atrito, para diferentes velocidades. Para velocidades mais elevadas, níveis de atrito mais consistentes estão associados a superfícies de textura grossa; superfícies de textura fina têm um melhor desempenho para velocidades mais baixas.

O atrito sofre uma redução ao longo do tempo devido à exposição dos agregados ao tráfego e à sua perda da textura, causada pela compactação efetuada pela passagem do tráfego. A mudança de clima também é um fenómeno que afeta a resistência à derrapagem (Davis, 2001).

As ciclovias também requerem uma superfície que seja capaz de promover uma circulação segura e confortável dos ciclistas. Em comparação com outras vias de circulação, os pavimentos das ciclovias assumem maior importância visto que as bicicletas não possuem um sistema de amortecimento tão eficiente como de outros veículos. Assim, a qualidade da sua superfície afeta não só a segurança e o conforto mas também a velocidade dos ciclistas (Moura Ferreira, 2015). Independentemente do tipo de ciclovia, se é partilhada com tráfego motorizado ou pedonal, é crucial a promoção de uma circulação segura e eficiente para os ciclistas. A superfície da ciclovia deve ser pelo menos tão suave quanto a da estrada adjacente, pois alguns ciclistas dão preferência à estrada caso a qualidade da ciclovia não seja conseguida ou mantida (MnDOT, 2007). No entanto, é conveniente que a superfície lisa também seja capaz de garantir a aderência entre a bicicleta e a superfície, consoante as inclinações impostas (Moura Ferreira, 2015). Os utilizadores também dão preferência a pavimentos que apresentam características com maior durabilidade e uma maior resistência, normalmente associados ao uso do betão hidráulico ou betuminoso (Ramos, 2012). Segundo este autor, os materiais do tipo gravilha também são aplicados por vezes na superfície da ciclovia, proporcionando menor tempo de construção e menor custo final em comparação com as soluções em betão, o que leva ao seu uso em meios rurais. Associados a este material estão inconvenientes como a erosão, em especial em situações de chuva intensa ou inundação, e a redução da resistência ao escorregamento.

Segundo Manton e Clifford (2011), a escolha da superfície do pavimento depende de quatro fatores: suavidade, resistência à derrapagem, estética e recursos disponíveis. As superfícies podem ser de betão betuminoso, betão, placas de cimento ou materiais agregados, sendo o primeiro a superfície preferencial para os ciclistas. Quando a ciclovia está inserida na faixa de rodagem o processo de projeção e construção segue os parâmetros da estrada, mesmo que a sua implementação seja posterior à construção da estrada (TRL, 2003).

A atratividade das ciclovias também está associada à inexistência de obstáculos e irregularidades. Caso a ciclovia esteja incorporada numa estrada, esta deve ter o mesmo perfil da estrada e ser livre de defeitos, que devem ser retificados caso existam. Nestes casos a segurança assume um papel importante, visto que um defeito considerado mínimo para o tráfego pedonal e motorizado pode apresentar mais perigo para um ciclista (TRL, 2003).

Apesar de não constituir nenhuma obrigação, nem estar apresentada na legislação, a coloração das faixas das estradas destinadas aos ciclistas está associada às práticas de segurança. O seu objetivo é essencialmente realçar a área que está disponível para o uso dos ciclistas, alertando os condutores da sua prioridade ou exclusividade de utilização. Esta técnica também pode ser um auxiliar para a circulação, apesar de apresentar pouco ou nenhum efeito à noite (Department for Transport, 2008). A escolha da cor deve ser feita em função da envolvente e do efeito visual que apresentará, sendo as cores mais utilizadas o verde e o vermelho (Figura 2.2).

Figura 2.2 – Amostras de mistura betuminosa com coloração (Sustrans, 2009).

A superfície com cor pode ser obtida através da pintura da superfície ou da combinação de agregados coloridos com um ligante mais límpido (TRL, 2003). De acordo com Sustrans (2009), a pintura da superfície é uma solução mais barata e fácil de aplicar, mas é pouco recomendada devido à sua pouca durabilidade e rápida descamação. No entanto, a aplicação de uma mistura de agregado colorido e uma resina clara já é descrita como uma solução eficiente e mais duradoura, com uma qualidade de superfície igual à das misturas betuminosas tradicionais.

As desvantagens desta solução colorida são a sua pouca durabilidade, que depende do material, cor e método de aplicação utilizado, e os custos associados à sua manutenção (Department for Transport, 2008). Uma das formas propostas para prolongar a cor é a utilização de pigmentos na mistura. No entanto, os custos associados a esta técnica continuam a ser mais elevados, podendo chegar ao dobro do custo das superfícies tradicionais (TRL, 2003).

O tipo e a qualidade da superfície da ciclovia afeta o conforto, a atratividade e os custos durante o seu período de vida. Assim, deve ser realizado um investimento inicial para minimizar os custos de manutenção e reparação ao longo do tempo (Department for Transport, 2008). Para

evitar posteriores custos, quando partilhada com tráfego motorizado, o dimensionamento da ciclovia também deve ser considerado em simultâneo com o da estrada (AASHTO, 1999). Relativamente aos passeios, estes devem ser construídos e submetidos a manutenção para que os peões circulem em conforto e segurança (MPA, 2009a). A sua superfície pode ser constituída por betão betuminoso, blocos de betão ou cerâmica, pedra, entre outros materiais (Highways England, 2016). Independentemente do tipo de material escolhido, a superfície deve ser regular, contínua, firme e antiderrapante em qualquer condição climatérica (Sousa, 2013).

Independentemente do tipo de infraestrutura, a durabilidade da superfície do pavimento é uma característica importante no que respeita ao fornecimento de soluções sustentáveis para o dimensionamento e manutenção de um pavimento. Ao contrário do que acontecia, as entidades responsáveis começaram recentemente a valorizar a durabilidade dos pavimentos e a sua manutenção face à sua acentuada deterioração (Walsh, 2011).

A deterioração da superfície deve-se à ocorrência e evolução de degradações resultantes da ação conjunta do tráfego e das condições climatéricas. A observação e identificação das degradações da superfície dos pavimentos permite determinar as causas que estão na origem do seu aparecimento e a sua influência sobre outros parâmetros de avaliação (Branco et al., 2008). Geralmente, o estado superficial é o primeiro indicador da qualidade funcional de um pavimento. O estudo do tipo e evolução das degradações por parte das entidades competentes permite um melhor controlo da deterioração do pavimento e uma atuação atempada de medidas de conservação.

Não existindo problemas estruturais, são vários os tipos de tratamentos que podem ser aplicados ao nível da superfície de um pavimento, que podem ter como base a substituição da camada superfície ou a colocação de uma camada nova sobreposta a esta. O seu objetivo é restaurar a superfície para que esta adquira uma condição sem defeitos visuais, que constituem os primeiros indicadores da qualidade desta para um utente (TRL, 2003).

Assim, as várias técnicas de reabilitação das características superficiais incluem os revestimentos superficiais, o microaglomerado betuminoso a frio, a lama asfáltica, o microbetão betuminoso rugoso, o betão betuminoso, que pode ser drenante, delgado ou de alto módulo e a argamassa betuminosa.

Segundo Gransberg (2010), a escolha do tratamento mais adequado para uma determinada estrada está associado a vários fatores. Esses fatores, que estão associados à sua condição física, ao espaço envolvente e à condição financeira das entidades, são:

Tipo e a idade do pavimento existente; Tráfego que suporta;

Tipo, gravidade e extensão das degradações; Atrito da superfície;

Vida de serviço expectável para o tratamento;

Programa da próxima grande ação de reabilitação ou reconstrução.

Escolhido o tratamento mais apropriado, procede-se à análise do período e ambiente onde ocorrerá a aplicação do tratamento. Os fatores incluídos neste processo são: altura do ano em que o tratamento será aplicado, condições climatéricas, custo e recursos financeiros disponíveis, disponibilidade de empreiteiros e materiais de qualidade, requerimentos estabelecidos para o ruído (após a sua aplicação) e impacto na corrente de tráfego e interrupção da mesma durante a construção.

2.4. Revestimentos de pavimentos ultradelgados

A importância do tratamento da superfície de um pavimento originou o conceito de separação do pavimento por função, onde as camadas estruturais podem ser consideradas separadas das camadas apenas com funções de superfície. Este procedimento permitiu o desenvolvimento de revestimentos delgados e ultradelgados (Pretorius et al., 2004).

Os revestimentos ultradelgados foram desenvolvidos na Europa como resultado da necessidade de aplicação de tratamentos delgados e económicos para restaurar as características da superfície do pavimento (APRG, 1999). O mínimo de espessura associado a estas soluções ronda os 12 mm a 15 mm.

Contudo, existe pouco consenso quanto à definição de um revestimento delgado. O que algumas entidades propõem como espessura mínima, outras impõem como limite máximo para camadas superficiais. Num estudo apresentado por Watson e Heitzman (2014), em alguns estados como o Alasca o mínimo de espessura definido é de 50 mm. No entanto, há entidades que definem que o mesmo valor não deve ser superior a 19 ou 25 mm.

De acordo com Nikolaides (2008), os revestimentos ultradelgados são caraterizados por um intervalo de espessuras entre 20 e 30 mm, podendo os tratamentos de superfície variar desde valores inferiores a 10 mm até 40 mm. Segundo autores como Newcomb (2009) e Attoh-Okine e Park (2007) a espessura máxima deve ser cerca de 38 mm mas pode ter, segundo estes últimos autores, valores de aproximadamente 13 mm.

Segundo Xiao et al. (2012), estes revestimentos são utilizados para aumentar a durabilidade e promover a segurança dos pavimentos, oferecer características superficiais adicionais sem alterar outras qualidades como o ruído e o conforto de circulação e proteger o pavimento contra as agressões provocadas pelo tráfego e clima. Normalmente, a estas camadas estão associadas espessuras entre 25 e 40 mm, mas em camadas mais delgadas podem ser inferiores a 25 mm. Quando aplicados em pavimentos que não requerem reabilitação estrutural e que possuem uma degradação da superfície classificada como baixa ou média, os revestimentos estão associados a vantagens como durabilidade e baixos custos ao longo do ciclo de vida, obtenção de uma superfície suave com baixa produção de ruído, habilidade em suportar tráfego pesado, inexistência de perda de agregados e de criação de poeiras durante a construção, ausência de atrasos na abertura ao tráfego, e fácil reciclagem e manutenção (Newcomb, 2009).

Às vantagens anteriores, APRG (1999) acrescenta ainda a redução da projeção de água, melhoria do atrito e impermeabilização das camadas inferiores, flexibilidade e tolerância às deflexões da superfície.

A vida em serviço é uma das medidas mais importantes para avaliar o desempenho de um tratamento de conservação. Os revestimentos ultradelgados têm-se apresentado como uma das medidas mais rentáveis quando se pretende estender a vida de um pavimento, apresentando em média uma vida mínima de 4 anos (Liu et al., 2010). Assim, o microaglomerado betuminoso e as camadas ultradelgadas ligadas com betuminoso estão a ser cada vez mais utilizados.

Face às vantagens associadas a estes revestimentos, são muitos os países, como a França, Áustria, Espanha, Inglaterra e Grécia, que desenvolveram especificações relativas aos mesmos, dando origem à publicação em 2006 da norma europeia EN 13108-2 (Nikolaides, 2008). Em Espanha, por exemplo, os revestimentos ultradelgados já são utilizados para a manutenção de estradas há mais de 40 anos.

Uma das propriedades mais importantes exigidas a estes tratamentos de superfície é a aderência entre os materiais e a camada subjacente, sobretudo quando se trata de camadas muito finas.

Além disso, sem uma excelente adesão, as camadas delgadas não são suficientemente espessas para suportar as tensões provocadas pelo tráfego ou altas travagens. Como tal, e de forma a evitar a uma falha na adesão e/ou o deslizamento entre ambas as camadas, deve ser exigido um forte ligante de adesão (Xiao et al., 2012). O ensaio de pull-off pode ser utilizado para determinar a força de adesão entre ambas as camadas. No entanto, este tipo de ensaio não apresenta um sistema de controlo de velocidade de carregamento e apresenta algumas dificuldades relativamente à manutenção de uma temperatura constante.

2.4.1. Revestimento do tipo slurry seal

O revestimento slurry seal (ou lama asfáltica) é uma mistura constituída por emulsão betuminosa, agregado fino, filer, água e alguns aditivos. Os materiais que constituem a sua composição são misturados em proporções pré-estabelecidas e uniformemente espalhados sob uma superfície preparada. A mistura resultante apresenta-se como um material relativamente homogéneo, aderindo firmemente ao pavimento (Xiao, 2013).

Segundo Cuelho et al. (2006), a adição de filer à composição da mistura tem o objetivo de melhorar a resistência e a densidade do slurry seal. Estes autores afirmam que esta técnica pode ser combinada com um revestimento superficial novo e, através da redução da perda de agregados ocorrida após a sua construção, melhorar o desempenho deste último. A duração deste tratamento pode variar entre 6 e 15 anos.

A espessura resultante da aplicação de um slurry seal depende do tamanho do agregado e pode apresentar uma espessura mínima de 3 mm, sendo a de 10 mm a mais usada. A aplicação em camadas delgadas tem o objetivo de evitar a deformação permanente causada pelo tráfego, apresentando uma mais-valia em ambientes urbanos pela ausência de uma subida de cotas significativa. O uso de agregados mais finos é mais indicado para estradas ou parques de estacionamento com volumes de tráfego mais baixos, ao contrário dos agregados mais grossos que são utilizados em estradas com tráfego mais pesado (Xiao, 2013).

A sua aplicação tem como principal função a manutenção de pavimentos, de forma a evitar intervenções mais intensas. Frequentemente é utilizado no tratamento prévio de pavimentos fendilhados, e antecede a realização de uma interface antifendilhamento (Branco et al., 2008). Hitch e Russell (1977) indicam que a consistência fluída da mistura na aplicação permite a sua penetração na superfície de suporte, e a selagem de fissuras e preenchimento dos vazios.