Leandro Rodrigues Lopes

Impressão FDM de

Pares de Materiais Funcionais

Leandro Rodrigues Lopes

Im pr essão FDM de P ar es de Mater iais F uncionais

Universidade do Minho

Escola de Engenharia

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia de Materiais

Trabalho efectuado sob a orientação do

Professora Doutora Olga Machado de Sousa Carneiro

Professor Doutor Alexandre Ferreira da Silva

Leandro Rodrigues Lopes

Impressão FDM de

Pares de Materiais Funcionais

Universidade do Minho

Escola de Engenharia

A

GRADECIMENTOS

Para que fosse possível concretizar este trabalho, não posso deixar de agradecer a algumas pessoas na qual me deram apoio durante esse período.

Em primeiro lugar, quero agradecer aos meus orientadores, os professores Olga Carneiro e Alexandre Silva, que sempre se mostraram disponíveis para me ajudar e orientar durante os vários problemas que foram surgindo nas várias etapas do trabalho realizado.

Em segundo lugar quero agradecer aos técnicos do Departamento de Polímeros, nomeadamente, aos técnicos Manuel Escourido e Maurício Malheiro pelo auxílio que me deram no uso dos vários equipamentos utilizados e ao técnico João Paulo Peixoto pela disponibilidade em fornecer ferramentas de montagem necessárias.

Em terceiro lugar, quero agradecer as pessoas Departamento de Polímeros que partilharam conhecimentos e me ajudaram das mais diversas formas.

Por fim, quero agradecer à minha família e aos meus amigos, que me incentivavam durante este trabalho e durante os 5 anos que frequentei o curso de Engenharia de Materiais.

R

ESUMO

As técnicas de additive manufacturing (AM) permitem criar protótipos de uma forma mais simples e rápida quando comparadas com processos convencionais de prototipagem. Uma destas técnicas é a modelação por deposição de filamento, mais conhecida como Fused Deposition Modeling (FDM). Esta técnica consiste na deposição de filamentos em várias camadas, recriando as peças 3D previamente desenhas em CAD.

As empresas que recorrem à técnica FDM para imprimir os seis protótipos usam máquinas profissionais que, na generalidade dos casos foram otimizadas para utilizar ABS ou PLA. Como o objetivo principal deste tipo de utilização não é a produção de produtos finais, não existem muitos estudos com outros materiais ou para otimização do processo de impressão, utilizando mais do que um material funcional.

O objetivo principal desta dissertação passa por avaliar o potencial de impressão, por FDM, de objetos tridimensionais, utilizando a técnica de impressão multimaterial com materiais funcionais. Para esse fim, alterou-se uma impressora monomaterial para bimaterial, através da instalação de uma segunda cabeça de extrusão. Posteriormente, determinaram-se as condições de impressão mais adequadas para cada um dos materiais funcionais disponíveis, através da impressão de quatro estruturas diferentes. Foram também caraterizados os materiais utilizados para compreender melhor as suas potencialidades, através da realização de ensaios de tração, flexão, condutividade elétrica e luminosidade.

De seguida, foram impressos provetes com pares de materiais, com o intuito de estudar a sua compatibilidade. Os provetes válidos foram caraterizados em ensaios de tração, onde se verificou que nos provetes constituídos por pares de materiais que apresentam a mesma matriz polimérica, a fratura ocorreu no seio de um dos materiais. Pelo contrário, nos provetes constituídos por pares de materiais de diferente composição química, a fratura ocorreu na sua interface. Verificou-se também que os provetes bimaterial apresentam uma tensão máxima mais baixa que a dos correspondentes provetes monomaterial.

Por fim, e tendo em os resultados dos testes realizados aos provetes bimaterial, foram selecionados alguns pares de materiais e impressos três demonstradores finais.

A

BSTRACT

The additive manufacturing (AM) techniques enable the fabrication of prototypes in a simpler and faster way compared to conventional prototyping processes. One of these techniques is the Fused Deposition Modeling (FDM), which consists in the deposition of filaments in several layers, recreating 3D pieces previously drawn in CAD.

The companies that resort to this technique for printing their prototypes, use professional machines that, in general, were optimized work with ABS or PLA. Since the objective of this type of use is not the production of final products, there are not many studies involving other materials or intending for the optimization of the printing process using more than one functional material.

The main goal of this master’s thesis is to evaluate the potential of printing three-dimensional objects, using the multimaterial FDM technique with functional materials. In order to achieve the proposed goal, an existing monomaterial printer was adapted by installing a second extrusion head. After this, the most suitable printing conditions were determined for each one of the functional materials available, by printing four different types of structures. These materials were also characterized in order to better understand their potential, through tensile, flexural, electrical conductivity and luminosity tests.

Then, some pairs of functional materials were used to print samples in order to study their compatibility. Tensile tests were performed to the valid samples, which enable the verification that, for the samples printed with pairs of materials with similar matrix, failure occurred within one of the materials. On the contrary, for the materials with different chemical composition, the failure site occurred at the interface between materials. It was also conclude that bimaterial samples present a lower maximum strength than that of the corresponding monomaterial samples.

Lastly, and taking into account the results obtained with the bimaterial samples, three final demonstrators were printed.

Í

NDICE

Agradecimentos ... iii Resumo... v Abstract... vii Índice ... ix Lista de Figuras ... xiLista de Tabelas ... xiii

Lista de Abreviaturas, Siglas e Acrónimos ... xv

1. Introdução ... 1 1.1 Motivação ... 1 1.2 Objetivos ... 1 1.3 Organização da dissertação ... 2 2. Enquadramento Teórico ... 3 2.1 Prototipagem rápida em AM ... 3 2.1.2 Impressão Multimaterial ... 9

3. Instalação da Capacidade Bimaterial ... 13

3.1 Alteração da Impressora Monomaterial ... 13

3.1.1 Desmontagem da Estrutura ... 13

3.1.2 Montagem dos Novos Componentes ... 14

3.1.3 Configuração do software... 18

4. Seleção e Caraterização de Materiais ... 23

4.1 Seleção de Materiais ... 23

4.2 Determinação da Janela Operatória ... 24

4.2.1 Metodologia ... 26

4.2.2 Análise e discussão de resultados ... 27

4.3 Caraterização ... 31

5. Impressão Bimaterial por FDM ... 45

5.1 Metodologia ... 45

5.1.1 Seleção do par de materiais ... 45

5.1.2 Parâmetros de impressão ... 46

5.2 Caraterização e discussão de resultados ... 48

5.2.1 Parâmetros do ensaio de tração ... 48

5.2.2 Análise e discussão de resultados dos ensaios de tração ... 48

5.2.3 Análise da superfície de fratura dos provetes ... 52

5.3 Demonstrador visual ... 55 5.3.1 Protótipos desenvolvidos ... 56 6. Conclusões ... 59 6.1 Conclusões Gerais ... 59 6.2 Trabalhos futuros ... 60 Bibliografia ... 61

Anexo I – Estruturas Impressas com os vários Materiais Disponíveis... 65

L

ISTA DE

F

IGURAS

Figura 1 - Representação da espessura das camadas depositadas por FDM [8]. ... 6

Figura 2 - Deposição do filamento no interior das peças. (a) Ângulo de deposição do filamento [7]; (b) direção da deposição dos filamentos nas diferentes camadas [9]. ... 6

Figura 3 - Enchimento no interior das camadas; (a) enchimento total; (b) enchimento parcial da camada; (c) enchimento em forma de favo de mel [7]. ... 7

Figura 4 - Representação do processo SLA [15]. ... 9

Figura 5 - Representação do processo SLS [15]. ... 10

Figura 6 - Representação do processo de FDM. ... 11

Figura 7 - Impressora monomaterial de FDM. ... 13

Figura 8 - Montagem dos primeiros componentes da impressora bimaterial; (a) suportes superiores e inferiores das armações metálicas; (b) esticador da correia da barra horizontal; (c) fixação dos rolamentos lineares. ... 15

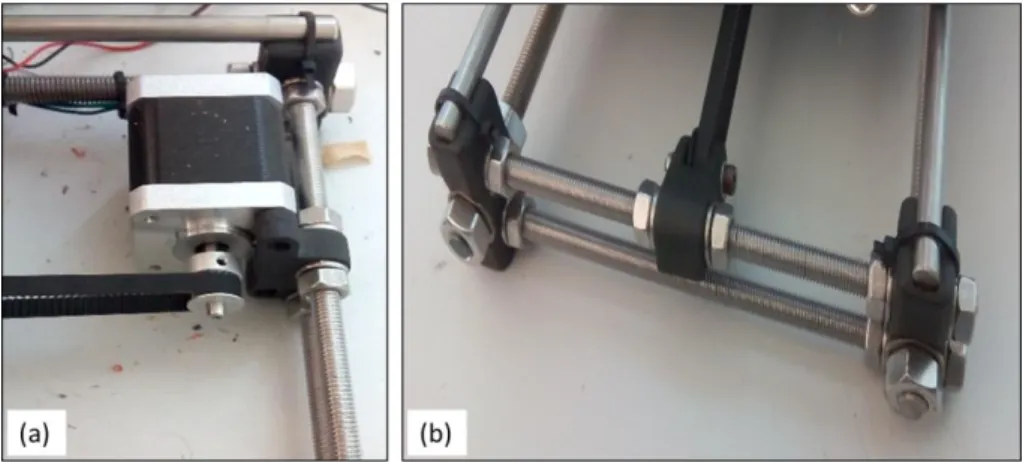

Figura 9 - Componentes da base da impressora; (a) motor do eixo dos "XX"; (b) fixação dos guias lineares com braçadeiras plásticas. ... 15

Figura 10 - Montagem da cabeça de extrusão; (a) cabeça de extrusão; (b) termopar e resistência de aquecimento; (c) regulador da pressão exercida sobre o filamento. ... 17

Figura 11 - Placa de controlo da impressora. ... 17

Figura 12 - Janela de configuração do número de cabeças de extrusão. ... 19

Figura 13 - Fins-de-curso da impressora bimaterial; (a) fim-de-curso do eixo dos YY; (b) fim-de-curso do eixo dos "XX"; (c) fim-de-curso do eixo dos "ZZ". ... 20

Figura 14 - Cabeças de extrusão da impressora bimaterial. ... 21

Figura 15 - Estruturas usadas na determinação da temperatura de impressão; (a) primeira estrutura – torre; (b) segunda estrutura – parede fina; (c) terceira estrutura – caixa totalmente preenchida; (d) quarta estrutura – peças de encaixe. ... 27

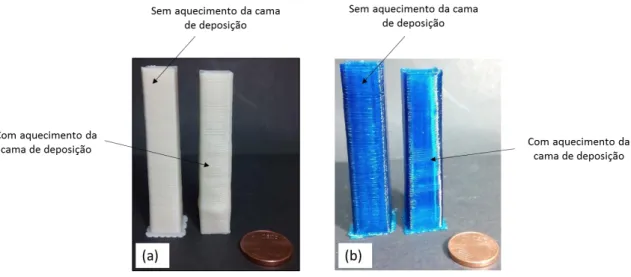

Figura 16 - Estruturas impressas sem e com aquecimento da cama de deposição: (a) Glowfill; (b) T-Glase... 28

Figura 17 - Quarta estrutura: (a) estrutura impressa com Woodfill; (b) estrutura impressa com Ninjaflex. ... 30

Figura 19 - Esquema de funcionamento do medidor de turbidez: (a) medição da transmitância total; (b)

medição da transmitância difusa [29]. ... 33

Figura 20 - Variação do percurso dos raios de luz ao atravessar uma parede com as camadas achatadas (a) ou com as camadas cilíndricas [24]. ... 34

Figura 21 - Circuito elétrico utilizado para medir a condutividade das amostras ... 35

Figura 22 - Gráficos de tração das amostras ABS (a) e Ninjaflex (b). ... 37

Figura 23 - Gráficos de tração das amostras Flex 45 (a) e Flex 65 (b). ... 38

Figura 24 – Resultados obtidos do ensaio de tração. ... 39

Figura 25 - Zona de fratura dos provetes de ABS, Ninjaflex, Flex 45 e Flex 65, respetivamente. ... 40

Figura 26 - Gráficos dos ensaios de flexão dos materiais ABS (a) e Ninjaflex (b). ... 42

Figura 27 - Gráficos de flexão dos materiais Flex 45 (a) e Flex 65 (b). ... 43

Figura 28 - Provete de tração usado nos ensaios de provetes bimaterial. ... 45

Figura 29 - Orientação da deposição das camadas do provete bimaterial. ... 49

Figura 30 - Zona de rutura dos provetes de PLA/PLA. ... 49

Figura 31 - Zona de fratura dos provetes: (a) PLA/Glowfill; (b) PLA/Bronzefill; (c) Bronzefill/Woodfill. . 50

Figura 32 - Zona de fratura dos provetes: (a) PLA/T-Glase; (b) PLA/Ninjaflex. ... 51

Figura 33 - Zona de fratura do provete de PLA. ... 52

Figura 34 - Zona de fratura do provete PLA/PLA. ... 53

Figura 35 - Zona de fratura do provete PLA/Glowfiber. ... 53

Figura 36 - Zona de fratura dos provetes de PLA/Bronzefill ... 54

Figura 37 - Zona de fratura do provete PLA/T-Glase. ... 54

Figura 38 - Zona de fratura do provete PLA/Ninjaflex. ... 55

Figura 39 - Zona de fratura do provete de Bronzefill/Woodfill. ... 55

Figura 40 - Protótipo do anel para a impressão bimaterial. ... 56

Figura 41 - Anel produzido com Bronzefill/Woodfill: (a) antes de polir a superfície da peça; (b) depois de polir a superfície da peça. ... 57

Figura 42 - Anel produzido com PLA/Glowfill: (a) anel exposto a um ambiente luminoso; (b) anel exposto a um ambiente com pouca luminosidade. ... 57

L

ISTA DE

T

ABELAS

Tabela 1 - Parâmetros de impressão fixos usados no programa Slic3r. ... 25

Tabela 2 - Temperatura de impressão dos materiais disponíveis. ... 27

Tabela 3 - Temperatura da cama de deposição da segunda amostra da primeira estrutura. ... 29

Tabela 4 - Parâmetros de velocidades usados na impressão de materiais flexíveis. ... 29

Tabela 5 - Temperatura de impressão dos materiais disponíveis. ... 31

Tabela 6 - Resultados obtidos do ensaio de Luminosidade da amostra T- Glase. ... 33

Tabela 7 - Parâmetros usados no ensaio de tração. ... 36

Tabela 8 - Resultados obtidos do ensaio de tração. ... 39

Tabela 9 - Parâmetros usados no ensaio de flexão. ... 41

Tabela 10 - Temperatura usada na impressão dos pares de materiais ... 46

Tabela 11 - Parâmetros de impressão utilizados no software Cura. ... 47

Tabela 12 - Parâmetros utilizados para o ensaio de tração das amostras de bimaterial. ... 48

L

ISTA DE

A

BREVIATURAS

,

S

IGLAS E

A

CRÓNIMOS

ABS Acrilonitrilo-butadieno-estireno

AM Manufatura Aditiva (do inglês Additive Manufacturing)

ASTM Sociedade Americana de Testes de Materiais (do inglês American Society of Testing Materials) CAD Desenho Assistido por Computador (do inglês Computer Aided Design)

CO2 Dióxido de Carbono PET Poli (Tereftalato de etileno) PHA Poli (hidroxialcanoato) PLA Poli (ácido láctico) PP Polipropileno

STL Estereolitografia (do inglês Stereolithography) SLA Estereolitografia (do inglês Stereolithography) SLS Sinterização Seletiva a Laser

TPC Elastómero Termoplástico de Co-poliéster TPE Elastómero Termoplástico

1. I

NTRODUÇÃO

1.1 Motivação

Nos anos 80 surgiram novas técnicas para criar protótipos de um modo simples e rápido. Estas técnicas são conhecidas como additive manufacturing (AM) em que em vez de remover material através de ferramentas mecânicas, depositam o material camada a camada, segundo um desenho previamente concebido [1]. Atualmente existem várias técnicas que evoluíram e, com isto, o leque de materiais que se usam também aumentou. Por exemplo, para além dos materiais que normalmente são utilizados, ABS ou PLA, hoje em dia é possível usar materiais fosforescentes, materiais compósitos polímero-madeira ou compósitos de polímeros-metal [1]–[4]. No entanto, existem poucos estudos sobre a utilização destes novos materiais para a criação de protótipos.

Apesar de ser possível criar produtos finais, produzindo em pequenas séries, a maior parte das empresas continua a utilizar estas técnicas apenas como um meio de produção de protótipos. Isto leva a que não existam muitos estudos que permitam melhorar o processo de produção, tornando o processo mais rápido e mais eficiente.

Existem também poucos estudos sobre os parâmetros de impressão que devem ser tidos em consideração na janela operatória para os materiais que são usados convencionalmente, de forma a avaliar a sua influência nas características dos componentes impressos. Muito mais difícil se torna encontrar informações sobre os materiais não convencionais como os referidos anteriormente [3]–[6].

O facto de se usar normalmente apenas um tipo de material na produção de protótipos ou produtos finais, faz com que haja uma escassez de publicações referentes à utilização de soluções de multimaterial para a produção de protótipos.

1.2 Objetivos

Os principais objetivos desta dissertação passam por avaliar o potencial da impressão de objetos tridimensionais, utilizando a técnica de impressão multimaterial com materiais multifuncionais, resultando no desenvolvimento e produção de um demonstrador final. Para isso, foi necessário também compreender até que nível os diferentes materiais utilizados numa impressão se relacionam e quais os aspetos relevantes, de forma a conseguir desenvolver produtos viáveis.

De forma a atingir os objetivos desta tese, foram necessárias quatro etapas:

1. Instalação de uma segunda cabeça de extrusão na impressora já existente, seguindo-se a configuração de software que permita a impressão de dois materiais, em simultâneo.

2. Configuração de uma janela de processamento dos vários materiais não convencionais disponíveis. Nesta etapa, pretendeu-se, também, avaliar as caraterísticas funcionais dos vários materiais disponíveis, de forma a obter um maior conhecimento das suas potencialidades para uma futura utilização.

3. Configuração de uma janela de processamento para se conseguir utilizar dois materiais na impressão de um demonstrador multimaterial. Seguidamente, fez-se a caraterização dos pares de materiais de forma a perceber a qualidade das suas interfaces.

4. Desenvolvimento e impressão de um protótipo onde o carater multifuncional fosse um requisito. Com a concretização das etapas descritas anteriormente, procurou-se contribuir para o aumento de informação sobre a impressão 3D multimaterial, bem como contribuir para a evolução da utilização de impressoras 3D para a produção de pequenas séries de produtos finais.

1.3 Organização da dissertação

A presente dissertação encontra-se dividida em seis capítulos. No primeiro capítulo apresenta-se a motivação, os objetivos e a organização da dissertação.

No segundo capítulo foi descrito o processo de impressão por FDM, sendo referidos os parâmetros de impressão, os materiais que podem ser utilizados e a finalidade dos produtos produzidos. Neste capítulo, foram também abordadas as técnicas que permitem a impressão multimaterial.

O terceiro capítulo corresponde à instalação da capacidade bimaterial sendo descrito todo o processo de desmontagem dos componentes originais e montagem dos novos. Neste, descreveu-se também a configuração do software que permite a impressão multimaterial.

O quarto capítulo consistiu em determinar a temperatura de impressão para os vários materiais disponíveis, seguindo-se a sua caraterização para avaliar as suas funcionalidades específicas.

O quinto capítulo consistiu no desenvolvimento e impressão de um protótipo bimaterial. Neste capítulo antes de se imprimir o protótipo final, foram impressos e caraterizados possíveis pares de materiais.

2. E

NQUADRAMENTO

T

EÓRICO

Este capítulo trata dos conhecimentos sobre prototipagem rápida, abordando os parâmetros de impressão mais importantes, assim como os materiais utilizados e os produtos que têm sido produzidos com esta técnica. Abordam-se também as técnicas de impressão que já utilizam multimateriais.

2.1 Prototipagem rápida em AM

O processo de fabrico por adição de material, também conhecido por additive manufacturing (AM), apresenta-se como um método de produção de produtos em que não existe remoção ou deformação de material. Este processo consiste na adição de material, camada a camada, de forma a criar um protótipo previamente desenhado com um software CAD adequado [1].

O primeiro processo de AM surge nos anos 80 e, desde então, têm sido desenvolvidos vários processos que permitiram melhorar a qualidade dos protótipos, a sua precisão dimensional e a sua velocidade de construção. À medida que as técnicas têm vindo a evoluir e a melhorar, existe também um aumento da variedade de materiais disponíveis para utilização [1][7].

Esta tecnologia permite produzir protótipos de uma forma mais rápida e mais económica que as tecnologias tradicionais, onde os lead times são superiores e geralmente é requerida uma ferramenta (molde) especialmente concebida para a sua produção. Devido à constante melhoria deste tipo de processos, hoje em dia já é possível fazer produtos finais em diferentes materiais, incluindo materiais metálicos, para séries de pequena produção.

As impressoras 3D conseguem recriar objetos tridimensionais, previamente desenhados, através da deposição de material, até obter o objeto pretendido. Esta acaba por ser a caraterística de diferenciação das restantes máquinas de prototipagem ou das máquinas tradicionais, nomeadamente, as máquinas de CNC, onde, através de ferramentas mecânicas, há remoção de material para obter o objeto pretendido [1][7].

2.1.1 Tecnologia de FDM

A tecnologia de FDM foi desenvolvida pela Stratasys Company e assim que a patente expirou, surgiram outras empresas que começaram a produzir equipamentos para a deposição de filamentos

Há medida que surgiram novas empresas, foi possível reduzir o preço e tornar este tipo de tecnologia mais acessível. À medida que as empresas surgiram, foi criado um projeto comunitário, onde

os intervenientes têm a capacidade de desenvolver um código aberto, de forma a melhorar esta tecnologia. O movimento designa-se RepRap e permite fornecer informação para a construção de uma impressora FDM [7].

Neste tipo de impressoras, existem quatro etapas fundamentais, nomeadamente [7]:

Conceção de uma peça em CAD;

Pré-processamento da impressão num software de FDM;

Construção das peças;

Eventual remoção das partes fabricadas para suporte.

A primeira etapa consiste em criar um modelo CAD de uma peça e posteriormente convertê-lo para formato STL. Isto permite adaptar o desenho CAD para o software de FDM [7]. A segunda etapa consiste em definir passos importantes durante a impressão, nomeadamente a determinação da orientação das peças a imprimir, a definição das camadas (planos) que permitirão a construção da peça, a seleção dos parâmetros de impressão e a eventual geração de suportes [7]. Os parâmetros de impressão mais relevantes a ter em conta, na produção de uma peça, são os seguintes: espessura das camadas, o tipo de enchimento das peças, a orientação da deposição, a largura dos filamentos depositados, o diâmetro da fieira da impressora, a temperatura de deposição, a temperatura da base, entre outros [7]. Estes parâmetros influenciam o acabamento superficial das peças bem como as propriedades mecânicas e a resolução geométrica. A terceira tarefa passa por imprimir a peça concebida, com o material pretendido e utilizando os parâmetros selecionados na etapa anterior [7]. Por fim, a etapa quatro passa por remover o material que foi depositado propositadamente para ajudar a criar as zonas mais complexas e zonas que se encontram em balanço (suspensas) no produto final [7]. No entanto, nem sempre existe esta última etapa uma vez que as peças desenhadas podem ser simples, não sendo necessário depositar material de suporte.

Nas impressoras de FDM os filamentos de polímeros são puxados através de um mecanismo de rotação, onde as rodas de puxo são dentadas. Esta caraterística das rodas permite aumentar o atrito com o material que está a ser utilizado na impressão. A matéria-prima entra posteriormente para uma câmara que precede a fieira da cabeça de extrusão. A fieira é aquecida por resistências elétricas que permitem fundir o material. Para que isto aconteça, a temperatura da fieira deve ser constante, garantindo, assim, que a temperatura de saída do material está de acordo com as especificações previamente estabelecidas [7]. A temperatura é regulada usando um termopar localizado na fieira da

a impressão pois quanto maior for a temperatura menor é a viscosidade do material, melhorando a sua fluidez à saída da fieira [8]. Com temperaturas mais elevadas existe uma maior adesão entre as camadas depositadas, o que pode tornar as peças finais mais resistentes mecanicamente [8]. No entanto, se a temperatura utilizada for demasiado elevada, poderá ocorrer a degradação da matéria-prima, originando alterações a nível molecular (rutura das ligações das cadeias poliméricas ou reticulação, dependendo do polímero utilizado) o que, necessariamente, induzirá alterações nas suas propriedades mecânicas.

À medida que o material sai da fieira, este é depositado numa base. Tanto a base como a fieira movem-se segundo os eixos cartesianos, de acordo com os controlos previamente estabelecidos na janela operatória, de forma a produzir a peça pretendida [8]. Na deposição de alguns materiais, a base pode ser aquecida, reduzindo a possibilidade das peças se deformarem, uma vez que a diferença de temperaturas é menor. A solidificação da peça começa assim que o material sai da fieira e é sobreposto à camada anteriormente depositada [8].

Parâmetros de impressão

Nas impressoras de FDM é possível alterar os parâmetros de impressão para que o utilizador consiga controlar o tamanho e o enchimento da peça. Assim, é possível controlar a qualidade superficial das peças, a sua precisão dimensional e as suas propriedades mecânicas. As alterações nos parâmetros de impressão afetam o tempo de produção das peças impressas. Os principais parâmetros a ter em conta são os seguintes: a espessura das camadas, o ângulo de deposição, o tipo de enchimento das peças, a velocidade de impressão, a temperatura de impressão e a temperatura da base. Estes parâmetros são selecionados e alterados no pré-processamento da impressão.

A espessura de cada camada (ver figura 1) é definida previamente através do corte virtual efetuado no pré-processamento da impressão do ficheiro STL da peça. A espessura afeta o tempo de execução da peça, bem como a qualidade superficial. Este parâmetro depende do tipo de impressora que é utilizada, do diâmetro da fieira da impressão e do tipo de material [7].

Figura 1 - Representação da espessura das camadas depositadas por FDM [8].

O ângulo de deposição corresponde ao ângulo formado entre o material depositado e o eixo dos “XX” [ver figura 2 (a)]. A orientação da primeira camada é escolhida pelo executante, sendo que as restantes camadas são depositadas em função desta [ver figura 2 (b)]. Por exemplo, se o ângulo de deposição da primeira camada for 45º, a camada subsequente será depositada com a orientação de 135º. Os ângulos normalmente usados são 0º, 45º ou 90º [7].

Figura 2 - Deposição do filamento no interior das peças. (a) Ângulo de deposição do filamento [7]; (b) direção da deposição dos filamentos nas diferentes camadas [9].

O enchimento corresponde ao preenchimento da área no interior de cada camada. A área preenchida pode ser parcial ou total (ver figura 3). Nas camadas de menor dimensão (inferior a 1 cm2) o enchimento é de 100%. Quando o preenchimento da área é parcial é necessário selecionar a forma de enchimento. É possível escolher um preenchimento em forma de favo de mel [ver figura 3 (c)] ou então depositar os filamentos espaçados variando o ângulo de deposição, formando uma espécie de rede [ver figura 3 (b)] [7].

Figura 3 - Enchimento no interior das camadas; (a) enchimento total; (b) enchimento parcial da camada; (c) enchimento em forma de favo de mel [7].

A velocidade de impressão está relacionada com a velocidade com que a matéria-prima entra na câmara de aquecimento. O material que entra na câmara funciona como um punção, empurrando o material fundido para o exterior, onde quanto maior a velocidade de entrada, maior a velocidade de deposição. No entanto, quando se utilizam velocidades mais reduzidas as peças obtidas apresentam uma melhor estabilidade dimensional e qualidade superficial. A velocidade de impressão está também relacionada com o movimento das cabeças de extrusão no eixo dos “XX” e dos “YY”.

Para melhorar a adesão das primeiras camadas, de alguns materiais, à cama de deposição, esta deverá ser aquecida. Assim, irá permitir amenizar a diferença de temperaturas existente entre o material e a cama, reduzindo a probabilidade de contração excessiva e a má adesão das primeiras camadas, quando a diferença entre ambos é bastante acentuada.

Materiais utilizados

Nos últimos anos tem aumentado o número de materiais que podem ser utilizados numa impressora 3D, desde cerâmicos a metálicos, passando também por alguns elastómeros [7]. Nas máquinas de FDM, os materiais mais comummente usados são polímeros termoplásticos e alguns materiais compósitos, de matriz termoplástica. Os materiais termoplásticos têm a capacidade de serem enformados a temperaturas entre os 135 e os 250 °C e, após o seu arrefecimento, mantêm a forma que adquiriram durante a enformação [10]. Estes materiais possibilitam uma maior estabilidade dimensional das peças produzidas, assim como permite, também, baixar a distorção e a sua contração à medida que solidifica. Os materiais normalmente utilizados são o ABS e o PLA, ambos amorfos [7][2].

O ABS é um material bastante requerido pois permite fazer peças bastante resistentes, resultando num tempo de vida mais longo. O PLA é outro termoplástico bastante utilizado pois permite a sua impressão numa base fria, melhora o acabamento superficial, utiliza uma velocidade de impressão mais elevada e cria de peças com maior detalhe.

Hoje em dia existem outros materiais, não convencionais, que também podem ser usados nas impressoras de FDM. Com a utilização destes, é possível criar peças com outras características que os materiais convencionais não possuem. No mercado atual, há possibilidade de encontrar materiais que garantam flexibilidade, resistência térmica durante longos períodos, resistência química e resistência à radiação UV, como é o caso do material TPC FLEX 45 [6]. É possível também utilizar compósitos de polímero-metal, em que depois de impresso e devidamente polido, trará um brilho superficial que, até então, não era possível [5]. Dentro dos materiais não-convencionais, surgem também materiais fosforescentes, que na ausência de luz, têm a capacidade de emitir luz [3].

Finalidade dos produtos

Inicialmente, este tipo de tecnologia era utilizada apenas para a produção de protótipos para a indústria, sendo um processo mais rápido e menos dispendioso que os métodos convencionais. Hoje em dia, já é possível utilizar estas impressoras para a produção não só de protótipos mas também de produtos finais, em diferentes áreas.

Devido às suas propriedades, atualmente o ABS é usado para fabricar peças que eram produzidas por métodos convencionais, por exemplo protótipos usados em túneis de vento de baixas velocidades [7].

Alguns investigadores utilizam o processo de FDM para solucionar problemas que surgem na fundição, sendo que, para isso, criam moldes de vazamento de cera por FDM [11].

Na área de medicina, também é possível encontrar investigadores a usar as impressoras 3D de FDM para imprimir órgãos, ossos, entre outros, para, desta forma, reconstruirem e estudarem problemas que surgem nos seus pacientes, antes de realizarem cirurgias complexas [11].

Na área de engenharia biomédica esta tecnologia tem vindo a ser utilizada para produzir medicamentos com dosagens consoante o paciente, permitindo melhorar o tratamento dos pacientes [7].

2.1.2 Impressão Multimaterial

As aplicações que usam vários materiais oferecem combinações de funcionalidade, propriedades e processos tecnológicos, permitindo alcançar desempenhos maiores em peças complexas [12][13].

A tecnologia AM é responsável pela produção de objetos tridimensionais que usam mais do que um material funcional. Existem três técnicas responsáveis pela produção desse tipo de peças, nomeadamente, a SLA, a SLS e a FDM.

A técnica de SLA é conhecida pela precisão e alta qualidade superficial que as peças produzidas num só material apresentam. O processo de SLA consiste na utilização de um laser UV de Hélio-Cádmio ou de iões de Árgon que, quando entra em contacto com a resina (fotopolímero), recria o modelo produzido em CAD por camadas. A resina encontra-se no interior de um tanque e sempre que termina a produção de uma camada a base de deposição ascende à superfície da resina, onde é nivelada antes de se iniciar a produção da camada seguinte (ver figura 4). O fotopolímero utilizado, devido à sua elevada viscosidade, em alguns casos pode prejudicar a precisão da peça [14][15].

Figura 4 - Representação do processo SLA [15].

À medida que os materiais continuaram a melhorar, as oportunidades para utilização desta técnica fez com que houvesse o desenvolvimento de uma máquina SLA de multimaterial, podendo assim fabricar peças com vários materiais [16][17]. A utilização desta técnica oferece a possibilidade de alcançar uma elevada precisão e um bom acabamento superficial, incorporando várias cores. Contudo, este processo apresenta algumas desvantagens do ponto de vista de funcionamento. Uma delas é a dificuldade de varrimento da superfície da resina quando se utilizam vários materiais. Um outro aspeto negativo que

este processo apresenta é a dificuldade na mudança de fotopolímero, devido à quantidade que se usa no tanque [14]. Fruto da investigação, foi possível encontrar resinas com menor viscosidade, que permitiram solucionar esse problema [18].

O processo de SLS consiste no uso um laser de CO2 para fundir um pó muito fino (ver figura 5). Para isso, é necessário aquecer previamente a cama de deposição a uma temperatura próxima da temperatura de fusão do pó. Isto permite facilitar a fusão do pó com a camada anterior e não possibilitar a elevada diferença térmica [19]. Neste processo, através da utilização de um laser que sinteriza o material, cada camada é desenhada sobre uma cama que contêm o pó. Em seguida, a cama de deposição desce e é depositada uma nova camada de pó. À medida que o processo vai decorrendo, o pó não sinterizado permanece no lugar, suportando a peça. No final, é removido e reutilizado [15][20].

Figura 5 - Representação do processo SLS [15].

Para poder utilizar esta técnica para a impressão multimaterial é necessário alterar alguns processos de fabrico. A primeira alteração passa por modificar o sistema de alimentação dos pós, uma vez que o processo inicial funciona com um único pó. A segunda alteração consiste na disposição dos pós na produção da peça. Por fim, é necessário identificar os materiais compatíveis que vão de encontro com a finalidade/especificações das peças [21].

Outra tecnologia que permite utilizar mais do que uma material na produção de uma única peça é a FDM. Esta técnica foi das primeiras a ser adaptada para este efeito e permite trabalhar com materiais de diferentes tipos desde polímeros a cerâmicos [14].

existem zonas suspensas (ver figura 6). Posteriormente, o material secundário é retirado através da utilização de água, ataque químico ou por um processo físico [22]. Um dos polímeros que se pode utilizar para suportar estruturas de ABS ou PLA é o PVA devido à sua solubilidade em água ou em produtos químicos (ver figura 3) [22].

Figura 6 - Representação do processo de FDM.

Atualmente começam a ser produzidas peças de FDM com dois ou mais materiais de cores diferentes mas com a mesma composição. Esta combinação de materiais tem surgido com o objetivo de gerar peças com melhor estética e não com o interesse de combinar a funcionalidade dos materiais.

3. I

NSTALAÇÃO DA

C

APACIDADE

B

IMATERIAL

Para conseguir realizar impressões com dois materiais foi necessário executar algumas alterações estruturais na impressora disponível. Na primeira secção deste capítulo são abordados todos os passos realizados durante a desmontagem da estrutura inicial. Nas secções seguintes é referido o processo de montagem dos novos componentes e da calibração da impressora.

3.1 Alteração da Impressora Monomaterial

3.1.1 Desmontagem da Estrutura

Para poder instalar a capacidade bimaterial na impressora disponível foi fundamental alterar toda a estrutura existente. Antes de proceder à desmontagem da impressora, todos os componentes e ligações elétricas existentes foram fotografadas para garantir que, no processo de montagem, não fossem cometidos erros. A impressora alterada encontra-se representada na figura 7.

Figura 7 - Impressora monomaterial de FDM.

O primeiro componente removido foi o interface visual da impressora. Este componente permite visualizar a temperatura da cabeça de extrusão e da cama de deposição, assim como, as coordenadas cartesianas da localização da cabeça de extrusão.

Seguidamente, foi retirado o suporte da matéria-prima que se encontra na parte superior da impressora. Neste componente são colocadas as bobines com a matéria-prima que alimenta a cabeça de extrusão.

Posteriormente foram retirados os fins-de-curso existentes nos três eixos. Estes componentes são usados para garantir que a cabeça de extrusão reconhece a origem de cada coordenada cartesiana e os limites da cama de deposição.

Em seguida, removeu-se a cabeça de extrusão. A ventoinha, presente na cabeça de extrusão, tem como função arrefecer o canal de alimentação, garantindo que não ocorre fusão do material no canal que alimenta a fieira.

O passo seguinte passou por remover os guias lineares que permitem a deslocação dos rolamentos lineares da barra horizontal no eixo dos “ZZ”. Como os suportes que seguravam a barra se encontravam bastante danificados, esta foi facilmente removida. Neste passo, foram também removidos os parafusos sem-fim responsáveis pelo seu movimento no eixo dos “ZZ”. É na barra horizontal que se encontra fixada a cabeça de extrusão.

Posto isto, foi retirado o motor que se encontrava na barra horizontal que, com a ajuda de uma correia, permitia o movimento da cabeça de extrusão no eixo dos “XX”. Subsequentemente, foram retirados os motores laterais que possibilitavam a rotação dos parafusos sem-fim.

Seguidamente, removeu-se o controlador da impressora. Este elemento tem como função controlar todos os movimentos da cabeça de impressão, bem como controlar a temperatura de impressão e da cama de deposição. É através deste que se faz a ligação da impressora ao PC.

Posteriormente, foi retirada a cama de deposição assim como a placa de aquecimento. Este componente movimenta-se no eixo dos “YY” pois existe uma correia, na parte inferior do suporte da cama, ligada a um motor.

Por fim, ocorreu a remoção da base da impressora e da armação metálica. Tanto a base como a armação metálica pertencem à estrutura da impressora e permitem suportar os restantes componentes.

3.1.2 Montagem dos Novos Componentes

Componentes Estruturais

Antes de dar início à montagem de todos os componentes estruturais da nova impressora, foi necessário verificar o dimensionamento de todos os locais que precisam de parafusos.

O primeiro passo consistiu em ligar as duas armações metálicas através de suportes superiores e inferiores. Os suportes inferiores servem para segurar os motores laterais e os suportes superiores os guias lineares, colocados posteriormente [ver figura 8 (a)]. Seguidamente, foram fixados os dois motores

À parte, foi necessário colocar os rolamentos nos componentes da barra horizontal possibilitando assim o movimento da barra no eixo dos “ZZ”. Num dos componentes, colocou-se um esticador de correia de forma a regular a tensão que nela existe [ver figura 8 (b)]. De seguida, foram colocados os rolamentos nos suportes das cabeças de extrusão, sendo fixados com braçadeiras plásticas. O passo seguinte passou pela colocação dos guias lineares, bem com os parafusos sem-fim nos componentes da barra horizontal [ver figura 8 (c)].

Figura 8 - Montagem dos primeiros componentes da impressora bimaterial; (a) suportes superiores e inferiores das armações metálicas; (b) esticador da correia da barra horizontal; (c) fixação dos rolamentos lineares.

Em seguida, as duas armações metálicas foram fixadas à estrutura da base. Depois, foi acrescentado um motor à base da impressora, garantindo assim o movimento no eixo dos “YY” da cama de deposição [ver figura 9 (a)]. A seguir, foram adicionados os guias lineares, onde se desloca o suporte da cama de deposição. De modo a garantir que os guias lineares não saíssem do lugar, estes foram fixados com braçadeiras de plástico na ponta das bases [ver figura 9 (b)].

Cama de Deposição

Após a montagem da estrutura anterior deu-se a montagem da cama de deposição. O primeiro passo consistiu na montagem da placa térmica ao suporte da cama de deposição através da utilização de parafusos. Em cada parafuso foi colocada uma mola para permitir a regulação do nível da cama de deposição. Entre a placa térmica e o suporte da cama foi colocado um material que isolasse a superfície inferior da placa, diminuindo as perdas de calor e o tempo de aquecimento da cama. Inicialmente experimentou-se utilizar uma placa de esferovite e outra de PP. No entanto, as placas não permitiam nivelar a cama de deposição. A solução passou pela utilização de um tecido de napa que, devido à sua maleabilidade, não impedia que a cama fosse regulada.

Posto isto, foi colocado um espelho de vidro em cima da placa térmica, obtendo-se assim uma superfície lisa para as deposições.

Cabeças de Extrusão

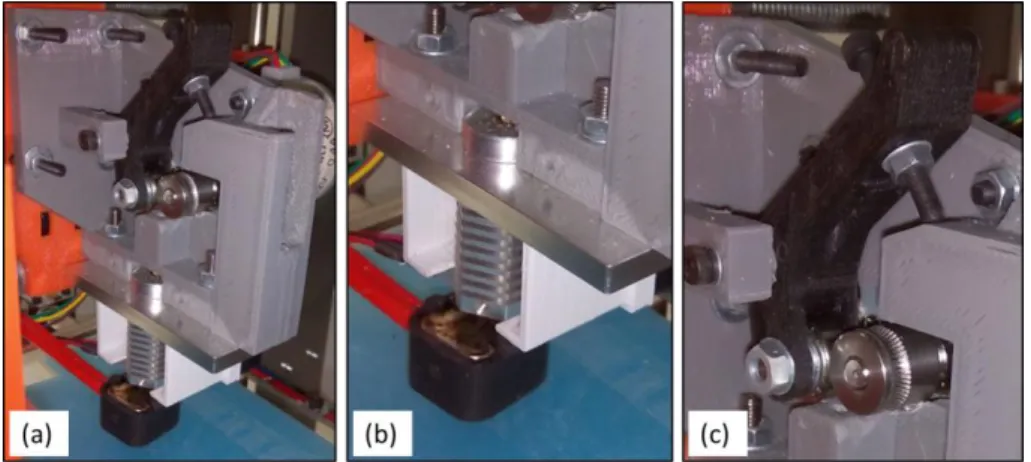

Relativamente à montagem da cabeça de extrusão [ver figura 10 (a)], a primeira etapa consistiu na montagem do motor do sistema de puxo. Este motor tem na sua extremidade uma roldana dentada que permite puxar a matéria-prima.

Seguidamente, foi acrescentado um termopar e uma resistência de aquecimento à fieira da cabeça de extrusão. Após isso, o conjunto foi fixo com dois parafusos utilizando uma peça metálica. Posteriormente, foi acrescentada uma estrutura que permitiu suportar a ventoinha de arrefecimento [ver figura 10 (b)]. Esta estrutura foi colocada em frente às alhetas que o canal de aquecimento possui, permitindo o arrefecimento mais rápido.

Para finalizar, o último componente instalado na cabeça de extrusão foi um regulador de pressão. Esta estrutura tem como função regular a pressão que é exercida sobre o filamento no sistema de puxo, contribuindo assim para que este entre no canal de aquecimento de uma forma contínua [ver figura 10 (c)].

Figura 10 - Montagem da cabeça de extrusão; (a) cabeça de extrusão; (b) termopar e resistência de aquecimento; (c) regulador da pressão exercida sobre o filamento.

Após a montagem das estruturas das cabeças de extrusão, estas foram fixadas à barra horizontal previamente instalada. A primeira cabeça a ser montada foi a do lado esquerdo seguindo-se a da direita.

Depois de todos os componentes devidamente colocados, foi necessário ligar todos os componentes elétricos ao controlador (ver figura 11). Para isso, utilizou-se os dados que foram recolhidos aquando da desmontagem da impressora e recorreu-se à “comunidade RepRap”[23].

Figura 11 - Placa de controlo da impressora.

Na figura 11 é possível ver onde foram efetuadas as ligações. O ponto 1 corresponde à ligação dos dois motores de puxo das cabeças de extrusão. O ponto 2 corresponde à ligação dos fins-de-curso dos três eixos cartesianos, nomeadamente, o eixo do “XX”, “YY” e “ZZ”. O ponto 3 corresponde à ligação entre a placa do controlador e o interface visual existente na impressora. O ponto 4 é referente à ligação dos termopares da cabeça de extrusão e do termopar da cama de deposição. O ponto 5 corresponde à

ligação dos motores que permitem o movimento nos eixos cartesianos das cabeças de extrusão e da cama de deposição. O ponto 6 é referente aos cabos de alimentação provenientes da fonte de alimentação. O ponto 7 é referente à ligação dos cabos que fornecem energia à placa de aquecimento, às ventoinhas e às resistências elétricas que se encontram nas cabeças de extrusão.

3.1.3 Configuração do software

Capacidade de impressão com duas cabeças de extrusão

Após a alteração da estrutura da impressora monomaterial para bimaterial foi necessário configurar os programas que se utilizam. Neste trabalho os programas utilizados foram os seguintes: Pronterface, Slic3r e Cura. Estes programas foram obtidos gratuitamente na Internet, através de download.

O software Slic3r é responsável pela conversão dos ficheiros STL em ficheiros G-code, sendo que também tem a capacidade de definir os parâmetros de impressão para cada peça impressa.

O software Pronterface tem a capacidade ler os ficheiros G-code das peças que se pretendem imprimir. Este programa permite também controlar os movimentos da impressora, bem como controlar a temperatura das cabeças de extrusão e da placa de aquecimento durante a impressão, se necessário. O programa Cura foi utilizado para imprimir peças bimaterial pelo que foi essencial configurar o programa para a utilização de duas cabeças de extrusão. Neste software não é necessário utilizar as estruturas convertidas em G-code. No entanto, torna-se mais difícil alterar os parâmetros de impressão. O programa Slic3r e Pronterface foram utilizados, neste trabalho, na impressão de peças usadas para determinar a temperatura mais adequada para a impressão dos materiais não convencionais

Cura

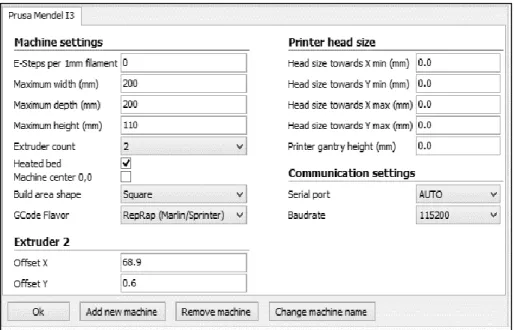

O primeiro passo na configuração do programa passou por identificar a impressora que se utilizou. Para isso, foi necessário selecionar a opção Add new Machine, no comando Machine presente na barra de ferramentas do programa. Seguidamente, identificou-se a impressora utilizada como Prusa Mendel I3.

O segundo passo consistiu na configuração dos parâmetros da impressora. Inicialmente foi definida área disponível na cama de deposição, seguindo-se a identificação do número de cabeças de extrusão. Outro parâmetro alterado foi GCode, selecionando-se a opção RepRap (Marlin/Sprinter) (ver

No terceiro passo definiu-se a distância que existia entre as duas cabeças de extrusão, tanto no eixo dos “XX” como no eixo dos “YY”.

Figura 12 - Janela de configuração do número de cabeças de extrusão.

3.1.4 Calibração

Após a montagem da impressora e da configuração dos programas foi necessário calibrar esta. Iniciou-se a calibração com os fins-de-curso e, posteriormente, foram calibrados a cama de deposição e as cabeças de impressão.

Calibração de fim-de-curso

A primeira etapa na calibração dos fins-de-curso consistiu na verificação do seu funcionamento à medida que se aproxima um íman magnético.

Depois do primeiro teste efetuado, foram fixados três ímanes em locais distintos. O primeiro íman foi colocado no suporte da cama de deposição, entrando assim em contato com o fim-de-curso que se encontra no eixo dos “YY” [ver figura 13 (a)]. Outro foi colocado na estrutura que suporta as cabeças de extrusão, de forma a controlar o movimento das cabeças de extrusão no eixo dos “XX” [ver figura 13 (b)]. O terceiro íman foi instalado num parafuso que foi colocado, propositadamente, na barra horizontal para poder controlar o movimento no eixo dos “ZZ” [ver figura 13 (c)].

Por último, foram realizados pequenos testes manualmente com o intuito de se verificar a deteção da aproximação dos ímanes.

Figura 13 - Fins-de-curso da impressora bimaterial; (a) fim-de-curso do eixo dos YY; (b) fim-de-curso do eixo dos "XX"; (c) fim-de-curso do eixo dos "ZZ".

Calibração da cama de deposição

A calibração da cama de deposição levou bastante tempo a ser concluída devida às várias iterações que foram necessárias efetuar. Para isso utilizou-se um nível de pequenas dimensões. Inicialmente nivelou-se a cama na direção do eixo dos “XX” e só depois no eixo “YY”. Para isso foi necessário ajustar os parafusos que seguravam a placa térmica.

Calibração das cabeças de extrusão

Por último, procedeu-se à calibração das cabeças de extrusão. A primeira etapa começou por se alterar a altura das cabeças de extrusão, sendo este um processo bastante demorado devido às várias tentativas realizadas. A cabeça de extrusão 1 foi usada como referência, sendo apenas alterada a altura da cabeça de extrusão 2 (ver figura 14). De forma a facilitar o processo, baixou-se a barra horizontal de modo a que a cabeça de extrusão tocasse na cama de deposição.

Seguidamente, ajustou-se novamente o fim-de-curso do eixo dos “ZZ”. Para garantir a distância mais apropriada entre as cabeças de extrusão e a cama de deposição colocou-se uma folha de papel entre ambos, funcionando como um apalpa folgas. Neste processo, a folha de papel tinha que oferecer alguma resistência para ser removida.

Utilizou-se o programa Cura para definir a distância existente entre as duas cabeças de extrusão, selecionando a opção Expert, na barra de ferramentas, e posteriormente run head offset wizard. O programa utiliza primeiro a cabeça de extrusão 1, imprimindo um caminho pré-definido, e em segundo

existente entre cada caminho e alterou-se no programa a distância que existe entre as duas cabeças de extrusão.

4. S

ELEÇÃO E

C

ARATERIZAÇÃO DE

M

ATERIAIS

Nas secções deste capítulo encontram-se descritas as principais caraterísticas dos materiais disponíveis e quais as temperaturas mais aconselhadas para a sua impressão. Encontram-se também as caraterizações de alguns materiais uma vez que não se conheciam as suas potencialidades.

4.1 Seleção de Materiais

Os materiais que normalmente são utilizados no processo de FDM são o ABS e o PLA. No entanto, nos últimos anos tem crescido a quantidade de materiais que se podem utilizar. Este tipo de materiais tem propriedades diferentes dos materiais convencionais, podendo acrescentar mais-valias aos produtos que se pretendem criar.

Para este trabalho, o leque de materiais disponíveis para utilização foram os seguintes:

PLA ABS Bronzefill Woodfill Glowfill T-glase Carbonfiber Flex 45 Flex 65 Ninjaflex

Os materiais convencionais, ABS e o PLA, neste trabalho, são usados como referência devido à sua grande utilização, pois existem mais estudos e dados sobre os parâmetros que devem ser utilizados aquando da sua impressão.

Os restantes materiais disponíveis têm caraterísticas diferentes dos materiais convencionais, podendo acrescentar novas propriedades às estruturas criadas por FDM.

A composição do filamento de Bronzefill consiste numa mistura de PLA/PHA com adição de partículas finas de bronze. Devido à presença destas, a sua densidade é de 3,9 g/cm3. Este material quando polido permite conferir um aspeto metálico às peças [5].

O filamento Woodfill é composto por 70% de PLA/PHA e 30% de serrim reciclado. Este tipo de material confere um aspeto final às peças semelhante ao da madeira, sendo para isso necessário polir a sua superfície [4].

Quanto ao Glowfill este é um material que tem a capacidade de emitir luz no escuro devido à concentração de pigmentos fosforescentes que tem na sua composição. Este material é também composto por PLA/ PHA, sendo que a sua densidade está entre 1,210-1,4210 g/cm3 [3].

O material T-Glase tem uma elevada difusão da luz não podendo ser considerado nem opaco nem transparente. Este material é composto por um copolímero de PET, mais concretamente PETT, podendo ser também reciclado [24].

O material Carbonfiber PLA é constituído por PLA com a adição de 15% de fibras de carbono partidas. Este material proporciona uma excelente resistência mecânica às estruturas, sendo por isso bastante rígido [25].

O Ninjaflex é um material constituído por TPE. Este material para além de apresentar uma alta elasticidade apresenta também uma boa capacidade de elongação e resistência à abrasão [26].

O filamento Flex 45 e o filamento Flex 65, que é um material semiflexivel, são materiais constituídos por TPC. Além da flexibilidade, estes filamentos apresentam boa resistência mecânica, a ataques químicos e a temperaturas extremas, e têm bastante durabilidade. Estes apresentam também uma excelente resistência aos raios UV [6][27] .

Como estes materiais surgiram recentemente no mercado, não existem muitos estudos sobre os parâmetros que devem ser utilizados. Por isso, determinou-se uma janela operatória onde se variou a temperatura de impressão para cada material.

4.2 Determinação da Janela Operatória

Para determinar qual a melhor temperatura usada para cada material variou-se a temperatura de impressão e da cama de deposição, fixando-se os restantes parâmetros. No entanto, nos materiais flexíveis foi necessário alterar a velocidade de impressão.

O programa que se utilizou para determinar a janela operatória foi o Slic3r e para fazer a impressão das estruturas selecionadas foi o Pronterface.

Os parâmetros fixos utilizados correspondem aos valores pré-definidos no programa e aos valores utilizados na Dissertação de Mestrado de Rui Gomes, e encontram-se descriminados na tabela 1 [28].

Tabela 1 - Parâmetros de impressão fixos usados no programa Slic3r.

Parâmetros de impressão fixos

Camadas e perímetros

Altura das camadas (mm) 0.4

Altura da 1ª camada (mm) 0.2

Número de perímetros 3

Número de camadas sólidas inferiores/superiores 3/3

Início da deposição na estrutura Alinhado

Enchimento

Densidade do enchimento (%) 20

Tipo de enchimento Favo de mel

Orientação do enchimento 45º Velocidade de impressão Perímetro (mm/s) 30 Pequenos perímetros (mm/s) 30 Perímetros externos (%) 70 Enchimento da peça (mm/s) 60

Enchimento nas zonas sólidas (mm/s) 60

Enchimento das camadas superiores (mm/s) 50

Velocidade de material de suporte (mm/s) 60

Velocidade de movimento das cabeças (mm/s) 130

Contorno

Número de contornos 1

Distância do contorno à peça (mm) 6

Material de suporte

Camadas de raft 2

As variáveis que sofreram alteração de modo a determinar a janela de impressão dos diferentes materiais foram as seguintes:

Temperatura de impressão;

Temperatura da cama de deposição;

4.2.1 Metodologia

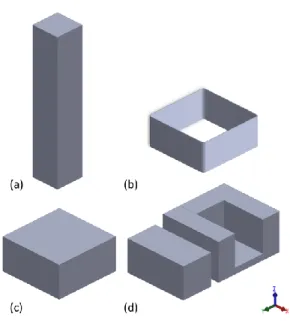

Foi desenvolvida uma metodologia com o intuito de determinar a melhor temperatura de impressão para cada material. Para isso foram impressas quatro estruturas diferentes.

A primeira estrutura impressa foi uma torre com 50 mm de altura e 10 mm de largura [ver figura 15 (a)]. Para isso, a impressão da estrutura iniciava-se com a temperatura mínima recomendada para o material, onde ao fim de cada 10 mm de altura, diminuía-se em 5 °C. Quando surgiam dificuldades para o sistema de puxo alimentar corretamente a cabeça de extrusão, a impressão era interrompida. Para selecionar a melhor temperatura de impressão de cada material teve-se em conta as dimensões da torre, o comportamento do material no sistema de puxo e o acabamento superficial que a estrutura apresentava com as várias temperaturas.

Com o intuito de verificar se existia uma melhor adesão da estrutura à cama de deposição foi também impressa uma amostra onde a cama de deposição era aquecida.

A segunda estrutura impressa era oca contendo apenas uma parede fina [ver figura 15 (b)]. As dimensões desta estrutura são as seguintes: 20 mm de altura e 15 mm de largura. Com esta estrutura avaliou-se o acabamento superficial bem como a adesão do material à cama de deposição e entre as várias camadas, utilizando a temperatura determinada anteriormente. Caso surgisse algum problema com o acabamento, adesão à cama de deposição ou entre camadas, aumentava-se a temperatura de impressão 5ºC, até se conseguir obter uma estrutura sem problemas.

A terceira estrutura impressa foi uma caixa com enchimento total com 20 mm de altura e 15 mm de largura [ver figura 15 (c)]. Com esta estrutura avaliou-se acabamento superficial e a ocorrência de problemas no sistema de puxo, principalmente com os materiais flexíveis.

A temperatura de impressão desta estrutura corresponde à última temperatura usada na estrutura anterior.

Por fim, a quarta estrutura impressa apresenta dois componentes (ver figura 15 (d)]. Com estes componentes avaliou-se a capacidade de encaixe dos mesmos, verificando-se assim a existência ou não da sua resolução geométrica.

Figura 15 - Estruturas usadas na determinação da temperatura de impressão; (a) primeira estrutura – torre; (b) segunda estrutura – parede fina; (c) terceira estrutura – caixa totalmente preenchida; (d) quarta estrutura – peças de encaixe.

4.2.2 Análise e discussão de resultados

Segundo a metodologia anteriormente descrita, a temperatura mais baixa determinada para imprimir cada estrutura encontra-se na tabela 2.

Tabela 2 - Temperatura de impressão dos materiais disponíveis.

Temperatura de impressão (°C)

Materiais 1ª Estrutura 2ª Estrutura 3ª Estrutura 4ª Estrutura

Amostra 11 Amostra 22 PLA - 185 185 185 185 ABS 2103 210 2103 2103 2103 Glowfill 175 175 175 175 175 Woodfill 175 180 180 180 180 Bronzefill 180 185 185 185 185 T-Glase 205 220 220 220 220 Carbonfiber PLA 185 185 190 190 190 Flex 45 200 200 220 220 - Flex 65 230 230 235 235 - Ninjaflex 240 - 240 240 240

1 Cama de deposição à temperatura ambiente. 2 Cama de deposição com temperatura controlada.

Relativamente à primeira estrutura, a temperatura de aquecimento da cama de deposição foi 60ºC, à exceção do ABS onde se utilizou 110ºC, tal como é possível ver na tabela 3. Quando se comparou as amostras, sem e com temperatura de aquecimento da cama de deposição, verificou-se que nas amostras com aquecimento da cama existia um abatimento da estrutura à medida que eram depositadas as camadas superiores. Como o tempo de arrefecimento das estruturas aumentava, não permitia que as camadas inferiores solidificassem. Isto é possível observar nas amostras de Glowfill e T-Glase da figura 16, onde se verifica o abatimento das torres onde há o aquecimento da cama de deposição.

Figura 16 - Estruturas impressas sem e com aquecimento da cama de deposição: (a) Glowfill; (b) T-Glase.

A temperatura selecionada foi 60 °C uma vez que metade dos materiais disponíveis tem na sua composição PLA, sendo esta a temperatura recomenda para a cama de deposição.

Para os últimos cinco materiais da tabela 2, a largura da torre foi alterada para 12,5 mm uma vez que com as medidas inicialmente usadas tornava-se bastante complicado imprimir o interior da torre.

Tabela 3 - Temperatura da cama de deposição da segunda amostra da primeira estrutura.

Temperaturas da Cama de Deposição (°C)

Materiais disponíveis 1ª Estrutura

Amostra 2 PLA 60 ABS 110 Glowfill 60 Woodfill 60 Bronzefill 60 T-Glase 60 Carbonfiber 60 Flex 45 60 Flex-65 60 Ninjaflex 60

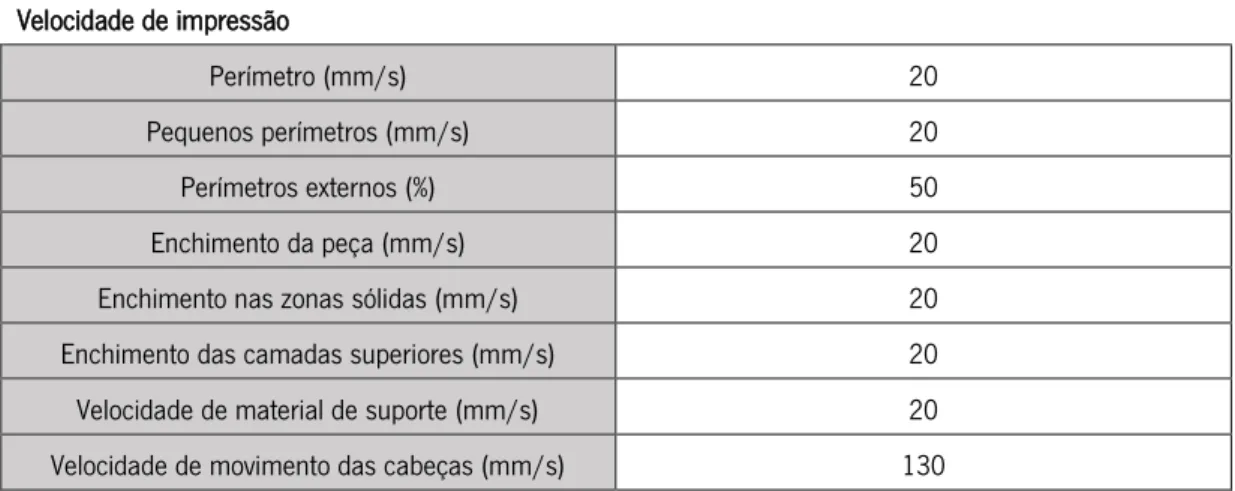

Nos materiais flexíveis verificou-se que as velocidades utilizadas eram bastante elevadas pois o material ao entrar na câmara que antecede a fieira começava a deformar. Estas deformações não permitiam que o filamento funcionasse como um punção empurrando o material já fundido. Para isso, alterou-se a velocidade utilizada na impressão no programa Slic3r. As velocidades utilizadas encontram-se descritas na tabela 4.

Tabela 4 - Parâmetros de velocidades usados na impressão de materiais flexíveis.

Velocidades de impressão para os materiais flexíveis

Velocidade de impressão

Perímetro (mm/s) 20

Pequenos perímetros (mm/s) 20

Perímetros externos (%) 50

Enchimento da peça (mm/s) 20

Enchimento nas zonas sólidas (mm/s) 20

Enchimento das camadas superiores (mm/s) 20

Velocidade de material de suporte (mm/s) 20

De salientar também que o Ninjaflex foi o único material em que se aumentou a temperatura de impressão devido à sua dificuldade de impressão à temperatura recomendada, não se realizando por isso, a impressão da primeira estrutura.

Na segunda estrutura impressa, de forma a melhorar a ade são do material à cama de deposição, começou-se por depositar duas camadas de material antes de se iniciar a deposição da estrutura.

Na deposição do material Woodfill verificou-se que, no início de cada camada não existia uma boa adesão. Para corrigir isso, utilizou-se a forma de impressão em espiral que, permitiu melhorar a adesão entre as camadas e eliminar as marcas no início/fim de cada camada. Esta nova forma de impressão só é possível em peças com apenas uma parede fina. Nos materiais seguintes, esta forma também foi utilizada. No material Flex 45 foi necessário aumentar a temperatura de impressão para 220ºC uma vez que com temperaturas mais baixas surgiram problemas com o sistema de puxo. Tanto o Flex 45 como o Flex 65 revelaram problemas de adesão à cama de deposição e nem com o aquecimento da cama isso se alterou.

Na terceira estrutura não surgiram problemas de impressão com os materiais rígidos nem com o material Ninjaflex. No entanto, com os materiais Flex 45 e Flex 65 foi impossível completar a impressão da estrutura devido a problemas que surgiam no sistema de puxo. Para tentar solucionar o problema, aumentou-se a temperatura de impressão mas continuou a ser impossível completar a impressão da estrutura.

Quanto à quarta estrutura, verificou-se que apenas as estruturas dos materiais Woodfill e Ninjaflex tinham a capacidade de encaixe (ver figura 17 (a) e (b), respetivamente). Todas as outras estruturas impressas eram impossíveis encaixar facilmente. Isto revela que não foi possível manter o rigor dimensional das peças impressas.

Devido às dificuldades de impressão dos materiais Flex 45 e 65, esta estrutura não foram impressas.

Na tabela seguinte é possível observar as melhores temperaturas de impressão para cada material disponível.

Tabela 5 - Temperatura de impressão dos materiais disponíveis.

Temperaturas de Impressão

Materiais disponíveis Temperatura da cabeça de extrusão (°C) Temperatura da cama de deposição (°C)

PLA 185 - ABS 210 110*/-** Glowfill 175 - Woodfill 180 - Bronzefill 185 - T-Glase 220 - Carbonfiber 190 - Flex-45 220 - Flex-65 235 - Ninjaflex 240 -

*Temperatura usada na impressão das primeiras duas camadas da estrutura; **Temperatura ambiente.

4.3 Caraterização

Após a determinação das temperaturas de impressão e da cama de deposição, para os vários materiais disponíveis, foram realizados ensaios de caraterização de alguns materiais. Os ensaios realizados foram ensaios de tração e flexão, ensaios de condutividade elétrica e ensaios de luminosidade. Os ensaios de tração e flexão foram realizados aos materiais flexíveis – Ninjaflex, FLex45 e Flex 65. Os ensaios elétricos foram realizados nos materiais Bronzefill, Carbonfiber e ABS e o ensaio de luminosidade foi usado com o T-Glase.

4.3.1 Metodologia e discussão dos resultados

Ensaio de Luminosidade 1. Produção das amostras

As amostras utilizadas para medir a turbidez do material foram obtidas produzindo propositadamente uma estrutura para o ensaio. A estrutura tinha apenas uma parede fina, sendo oca no seu interior. As suas dimensões eram 50×50×25mm.

A temperatura de impressão para imprimir esta estrutura foi 220ºC na cabeça de extrusão, com a cama de deposição à temperatura ambiente, sendo a deposição era feita em espiral. Os restantes parâmetros não foram alterados.

Após a impressão da estrutura, as amostras foram obtidas, cortando a estrutura pelas suas arestas obtendo-se quatro amostras para análise, como é possível ver na figura 18.

Figura 18 - Amostras de T-Glase utilizadas no ensaio de luminosidade.

2. Procedimento

O equipamento utilizado para medir a turbidez do material foi um medidor de turbidez modelo XL-2111 Hazegard System, pertencente ao Departamento Engenharia de Polímeros da Universidade do Minho. Este equipamento emite uma luz que atravessa materiais transparentes ou ligeiramente translúcidos e é recolhida numa câmara esférica. No interior da câmara existe um detetor que permite medir os valores da transmitância total, quando a porta se encontra fechada [ver figura 19 (a)]; e quando a porta de encontra aberta, permite ler os valores de transmitância difusa [ver figura 19 (b)].

Figura 19 - Esquema de funcionamento do medidor de turbidez: (a) medição da transmitância total; (b) medição da transmitância difusa [29].

A luz que incide num polímero pode sofrer retrodifusão, transmitância direta e transmitância difusa. A retrodifusão ocorre quando a luz difundida faz um ângulo entre 90º e 180º em relação ao raio de incidência. A transmitância direta corresponde à luz difundida que faz um ângulo entre 0º e 2,5º com a luz incidente e a transmitância difusa tem um ângulo entre os 2,5° e os 90º. A transmitância total corresponde à soma da transmitância direta e difusa e permite calcular a turbidez das amostras.

A transparência dos polímeros pode ser divida em dois parâmetros: a turbidez e a nitidez. A turbidez corresponde à perda de contraste da imagem, tornando a imagem mais enevoada e a nitidez corresponde à reprodução em detalhe das estruturas do objeto.

Para determinar a turbidez das amostras utilizando a expressão matemática: 𝑇𝑢𝑟𝑏𝑖𝑑𝑒𝑧 = 𝑇𝐷

𝑇𝑇× 100

Onde, o TD corresponde à Transmitância Difusa e o TT corresponde à Transmitância Luminosa Total. 3. Análise e Discussão dos Resultados

Tabela 6 - Resultados obtidos do ensaio de Luminosidade da amostra T- Glase.

Ensaio de Luminosidade

Amostras Transmitância Luminosa Total (T

T) Transmitância Difusa (T D) Turbidez (%) 1 53,2 46,8 87,97 2 53 47 88,68 3 53,4 46,6 87,27 4 53,8 46,2 85,87

No ensaio realizado, observou-se que uma parede de T-Glase apresenta uma turbidez muito elevada, ou seja, a maioria dos raios de luz que atravessam a amostra são difundidos com um ângulo entre 2,5º e 90º. Isto acontece uma vez que a luz que atravessa a amostra é dispersa no interior do material em várias direções, tal como é possível ver na figura 20. A direção que que os raios de luz podem possuir está relacionada com a forma como as camadas se encontram depositadas.

Portanto, neste material não há uma grande nitidez na reprodução das imagens quando a luz atravessa uma parede fina.

Figura 20 - Variação do percurso dos raios de luz ao atravessar uma parede com as camadas achatadas (a) ou com as camadas cilíndricas [24].

Ensaio de Condutividade Elétrica 1. Produção das amostras

As amostras impressas tinham uma forma cúbica com 20 mm de lado. A temperatura usada para imprimir as amostras é a mais aconselhada para cada material. O enchimento no interior das amostras é de 100%. Durante a impressão destas amostras não surgiram problemas de impressão.

2. Procedimento

O método utilizado é bastante comum e bastante fácil de utilizar. Através do conhecimento das dimensões da amostra, pode-se medir diretamente a resistividade elétrica, medindo-se a diferença de

Figura 21 - Circuito elétrico utilizado para medir a condutividade das amostras

3. Análise e Discussão dos Resultados

No caso do ABS, os valores obtidos para a corrente que passava entre os dois pontos não era suficientemente alto para poder ser lido no multímetro usado. Isto indica que a resistência do material é bastante elevada, impedindo que haja passagem da corrente elétrica. Neste material era de prever que isso acontecesse uma vez que os polímeros são conhecidos como bons isoladores elétricos.

Quanto às amostras de Bronzefill ou Carbonfiber era espectável que fosse possível medir a passagem de corrente elétrica entre os dois pontos, já que na sua composição estão presentes materiais com boas propriedades elétricas. No entanto, isso não se verificou pois os valores medidos da corrente elétricas eram inferiores à capacidade de leitura do multímetro. Isso indica, tal como acontecia com a amostra de ABS, que estes materiais apresentam uma elevada resistência à passagem da corrente elétrica. Não há portanto condutividade elétrica nestes materiais.

Ensaio de Tração

Os ensaios de tração foram realizados com o objetivo de conhecer os valores do Módulo de Young, da tensão máxima e da tensão de rutura dos materiais flexíveis disponíveis.

Os materiais que foram sujeitos ao ensaio de tração foram o ABS, o Ninjaflex, o Flex 45 e o Flex 65.

1. Produção das amostras

Inicialmente foi necessário desenhar os provetes de acordo com a Norma ASTM D 638-03, num software CAD e ocorrendo posteriormente a sua impressão.

![Figura 3 - Enchimento no interior das camadas; (a) enchimento total; (b) enchimento parcial da camada; (c) enchimento em forma de favo de mel [7]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612992.820409/25.892.235.660.105.393/figura-enchimento-interior-camadas-enchimento-enchimento-parcial-enchimento.webp)

![Figura 19 - Esquema de funcionamento do medidor de turbidez: (a) medição da transmitância total; (b) medição da transmitância difusa [29]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612992.820409/51.892.176.709.103.375/figura-esquema-funcionamento-turbidez-medição-transmitância-medição-transmitância.webp)

![Figura 20 - Variação do percurso dos raios de luz ao atravessar uma parede com as camadas achatadas (a) ou com as camadas cilíndricas [24]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17612992.820409/52.892.252.651.369.658/figura-variação-percurso-atravessar-camadas-achatadas-camadas-cilíndricas.webp)