92 Figure 2.31 : Lissage de la courbe vitesse du projectile en fonction du temps montrant les étapes 1 à 4 (zone bleue). 93 Figure 2.32 : Courbe de tension (rouge), déplacement du projectile (noir) et vitesse e.

Contexte de l’étude

Peu de temps après, dans les années 1980, sont apparus les gilets PASGT-V (Personnel Armor System for Ground Troops Vest) (Figure 5). Ces structures fibreuses sont présentes dans les gilets pare-balles sous deux formes : les stratifiés et les tissus tissés.

Matériau d’étude : les fibres de para-aramide

Composition et structure de la fibre

Ce phénomène d'alignement des chaînes au sein des filaments lui permet d'obtenir de meilleures propriétés mécaniques que les fils dont les filaments présentent majoritairement des régions amorphes. En effet, les fibres para-aramides perdent leurs propriétés mécaniques [12].

![Figure 10: Procédé de filage par voie humide en jet sec [6].](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/26.892.141.784.113.392/figure-10-procédé-filage-voie-humide-jet-sec.webp)

Caractéristiques mécaniques

Problématique identifiée

Malgré les inconvénients de ce dispositif, il permet d'obtenir des données expérimentales sur le comportement mécanique du fil sous tension dynamique (Tableau 3) qui, après avoir été intégrées dans un modèle numérique représentant un impact balistique sur la simulation d'une structure tissée, elle permet de se rapprocher du comportement mécanique expérimental de la structure tissée lors d'un impact par rapport aux données quasi-statiques (Figure 18). Nous proposons le développement du même dispositif expérimental pour obtenir une version optimisée et fonctionnelle de ce nouveau système de caractérisation du comportement mécanique du fil sous tension dynamique.

![Figure 17 : (a) Photo et (b) schéma du système support/projectile. (c)Illustration de l’enroulement du fil autour des tiges présentes dans le support et le projectile [19].](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/31.892.136.768.520.880/figure-schéma-système-projectile-illustration-enroulement-présentes-projectile.webp)

Démarche proposée

Le chapitre III traite des différents résultats obtenus grâce au nouveau dispositif expérimental décrit dans le chapitre précédent. La conclusion rappelle les raisons d'être du nouveau dispositif expérimental de test des fils balistiques et les résultats obtenus.

ETAT DE L’ART _ ETUDE DU

Comportement mécanique de fils balistiques en traction

- Comportement quasi-statique du fil

- Description du comportement mécanique

- Influence de la longueur du fil

- Influence de la torsion du fil

- Modes de rupture du fil en fonction de la température

- Comportement dynamique du fil

- Description du comportement mécanique

- Mode de rupture du fil en fonction de la vitesse de déformation

Ces trois types de rupture varient en fonction de la température, pour une contrainte de traction sur un fil polymère à faible vitesse de déformation (Figure 1.4). Tout comme la température (§I.1.1.4. Modes de rupture du fil en fonction de la température), la vitesse de déformation à laquelle le fil est soumis lors d'un essai de traction aura des répercussions sur les mécanismes de rupture se produisant au sein de chaque filament [ 37 ].

![Figure 1.2 : Influence de la torsion du fil sur sa contrainte à rupture [24].](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/36.892.255.641.807.1082/figure-1-influence-torsion-fil-contrainte-rupture-24.webp)

Moyens d’essai de traction sur fils

- Essais de traction sur fil seul

- Moyen quasi-statique : Dispositif de traction uniaxiale

- Moyens dynamiques : le SHTB et le dispositif de tirs transverses

- Essais de traction sur fil dans sa structure tissée

- Moyen quasi-statique: Yarn pull-out test

- Moyen dynamique: Yarn pull-out test

Pour éviter que le fil ne glisse lors de l'essai de traction et ainsi ne pas fausser les mesures, on utilise donc des « cabestans cabestans » (Figure 1.10). La figure 1.12 montre la courbe contrainte-déformation d'un nouveau fil aramide comparée à celle d'un fil aramide retiré de la structure tissée. 53] proposent également un système de fixation du fil en combinant une pièce métallique avec une pièce recouverte d'un polymère, dans le même but de réduire les amorces de rupture du fil (Figure 1.16).

Cela dépend de la longueur du corps de choc ainsi que de la vitesse de propagation des ondes dans la tige entrante (Figure 1.17). Au sein du fil, cette contrainte de traction uniaxiale va générer une onde longitudinale qui va se propager d'une section du fil à l'autre (Figure 1.19) avec une vitesse 𝑐𝑓𝑖𝑙 fonction du module d'Young et de la densité du fil [20]. Lorsque l’onde traverse chaque extrémité du fil, elle est réfléchie et voit les informations qu’elle transporte dupliquées (Figure 1.21).

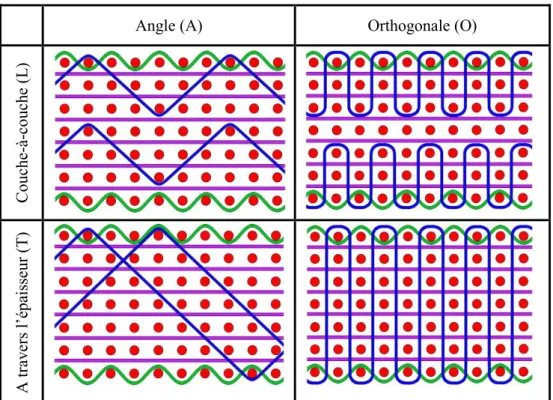

Les dispositifs de traction uniaxiaux sous charges quasi-statiques (machine Instron) et sous charges dynamiques (tiges Hopkinson) permettent de comparer ces résultats complémentaires sur le comportement mécanique des fils aramides pour observer le degré de déformation influent (Figure 1.24). Pour ce faire, l'évolution de l'énergie absorbée par le fil est évaluée en fonction de l'énergie d'impact (Figure 1.31). Les tests « d'arrachement du fil » consistent à arracher le fil de sa structure tissée comme le montre la figure 1.37.

L'évolution de la force mesurée nécessaire à l'arrachage du fil, en fonction de son déplacement, est définie par différentes phases (Figure 1.38). On voit alors que la force nécessaire pour tirer le fil augmente significativement avec l'augmentation de la prétension du fil (Figure 1.41).

![Figure 1.9: Illustration de mors classiques pour maintenir des fils sur machine de traction quasi-statique [45]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/43.892.368.523.604.928/figure-illustration-classiques-maintenir-machine-traction-quasi-statique.webp)

Développement du dispositif de traction

- Principes et Définitions

- Le Dispositif de Traction par Impact sur Fil (DTIF)

- Version initiale du dispositif

- Conditions de tir à respecter

- Développement du dispositif et conditions d’essais

- Optimisation du système d’attache du fil

- Optimisation de la rupture du fil

- Version finale du dispositif

- Conditions de tir

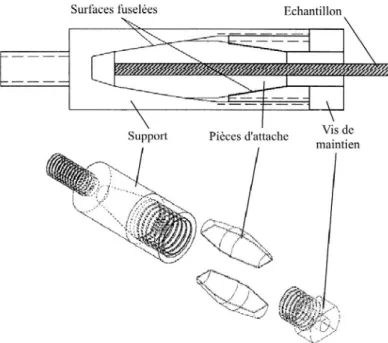

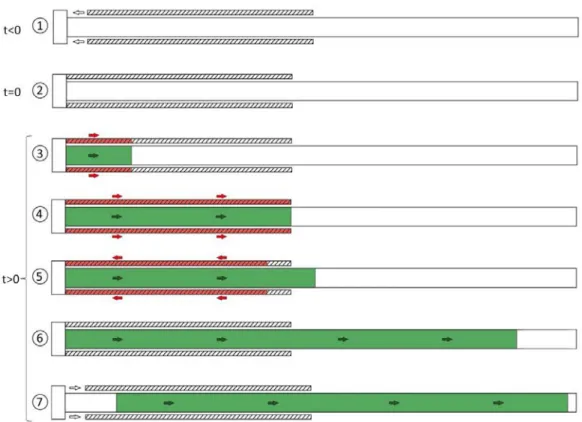

En effet, l'enroulement du fil autour du cylindre d'attache du projectile (Figure 2.3) et le double nœud pour relier ses extrémités (Figure 2.4) sont des zones de début de rupture par cisaillement du fil, qui renvoient à une interprétation erronée du déroulement du fil. expérience. De plus, le fil n’est pas initialement droit (Figure 2.5), ce qui rend inconnue la direction de la force appliquée. Malgré une amélioration du temps d'alignement du réticule, qui passe de 624 µs (Figure 2.5) à 80 µs (Figure 2.7), on observe un problème d'alignement du réticule qui survient lorsqu'il est fixé au ras du projectile.

La mousse permet également de comprimer le fil sur toute sa surface plutôt que partiellement, ce qui signifie une meilleure adhérence du fil et donc moins de risques de glissement (Figure 2.10). Ainsi, le design et la composition de la coque ont été entièrement repensés afin de l'alléger tout en conservant un bon maintien du fil (Figure 2.12). Pour étendre notre plage de vitesse, la masse du projectile augmente en ajoutant une masse supplémentaire (Figure 2.13).

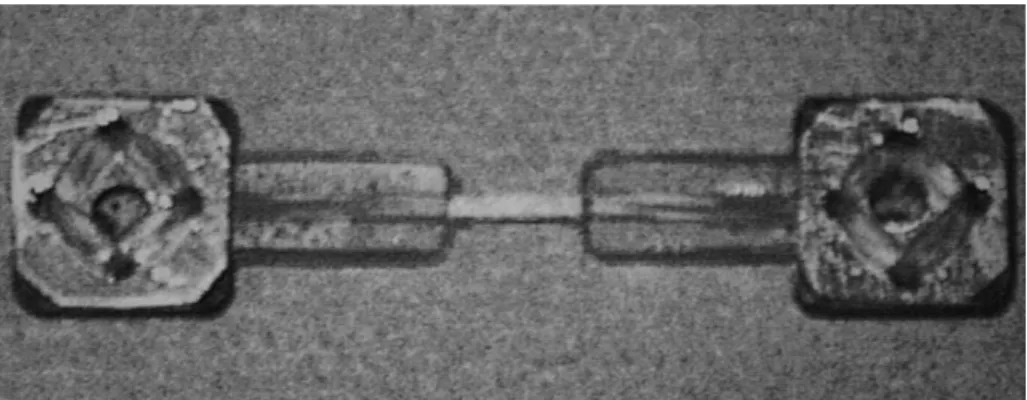

Le projectile est constitué d'un cylindre de montage autour duquel le fil est enroulé plusieurs fois (Figure 2.14_n°1). Pour éviter que la résine imprègne par capillarité la longueur utile du fil, de l'eau est introduite par un séparateur (Figure 2.14_n°4). Après avoir modifié la géométrie du système de fixation dans le support, on obtient une version finale (figures Figure 2.15 et Figure 2.16) compatible avec les critères initialement définis.

Dispositif de mesure et traitement des données

- Le dispositif de mesure laser

- Définition

- Principe

- Calibration

- Validation

- Traitement de données numériques

- Définition

- Application

- Validation

- Délimitation des phases d’élongation et de rupture du fil

La variation d'intensité lumineuse qui en résulte est donc enregistrée par la photodiode (Figure 2.22 et Figure 2.23_n°2). La vitesse du projectile continue donc de diminuer jusqu'à la rupture complète du fil (Figure 2.22 et Figure 2.23_n°3) où le projectile atteint sa vitesse de repos Vr telle que Vr < Vit+Δt. Différents tests sans fil sont donc effectués à différentes vitesses, correspondant à différentes pressions de tir, pour établir la relation qui relie la tension V mesurée au déplacement du projectile D (Figure 2.24).

Les tests présentés sur les figures Figure 2.24 et Figure 2.25 permettent ainsi d'établir la relation suivante entre le déplacement du projectile D et la tension mesurée V. La mesure de la tension mesurée après le passage du projectile à travers le faisceau laser continu est représentée dans la figure 2.26. On obtient alors la figure 2.27, qui montre le pourcentage d'erreur de la mesure de tension par la photodiode sur toute la longueur du faisceau laser continu.

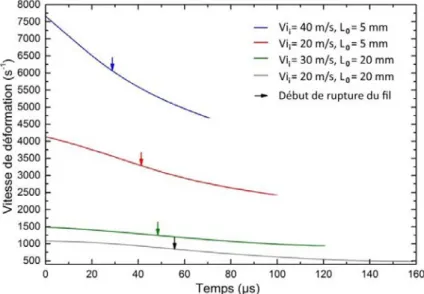

Grâce à la calibration du canon ainsi qu'au traitement numérique avec régression polynomiale, la courbe de la vitesse du projectile en fonction du temps peut être obtenue à partir de la mesure de l'intensité lumineuse réalisée par le système de mesure laser (Figure 2.32 ). À l'aide d'une transformée de Fourier, le signal est ensuite traité pour obtenir le profil de vitesse du projectile en fonction du temps (Figure 2.34). Dans le cas d'une contrainte dynamique comme la nôtre (Figure 2.37), le début de rupture du fil est également défini comme le point de force maximale situé sur la tangente horizontale de la courbe de force.

ETUDES EXPERIMENTALES

Comportement mécanique du fil seul

- Influence de la vitesse de déformation

- Description du protocole d’essai

- Résultats expérimentaux

- Effets de l’arrangement structurel d’un tissu sur le comportement mécanique d’un de ses

- Description du protocole d’essai

- Résultats expérimentaux

Nous observons une augmentation de la déformation réelle à la rupture du fil avec l'augmentation de la vitesse de déformation. Une augmentation du degré de déformation signifie une augmentation de la densité d'énergie volumique fournie au fil. À droite, l'évolution de la contrainte de rupture réelle subie par le fil en fonction de la vitesse de déformation.

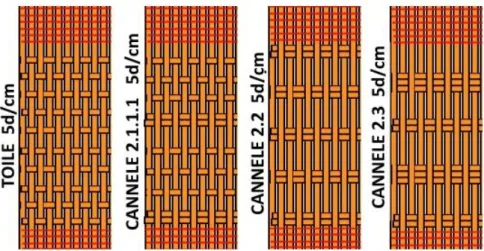

L'amplitude de l'ondulation du fil de base, qui correspond à l'épaisseur de la structure tissée dont il est issu. L'angle de chaîne du fil de chaîne, qui est dérivé de la densité du fil de trame et de l'amplitude de chaîne. Écrasement transversal du fil de base avec le fil de trame, c'est-à-dire angle d'ondulation du fil de trame.

L'ondulation de ces fils de chaîne est similaire à celle des fils de chaîne extraits de la structure B. Les fils de chaîne ne sont alors soumis à aucune restriction de la part du fil de trame. La déformation subie par les fils de chaîne de la structure A est supérieure à celle subie par ceux de la structure B.

Comportement mécanique du fil testé dans sa structure tissée

- Influence du nombre de points de liage à surfaces de contact totales égales

- Protocole d’essai

- Résultats expérimentaux

- Influence de la surface de contact totale à points de liage équivalent

- Protocole d’essai

- Résultats expérimentaux

- Impacts du changement de l’arrangement structural d’un tissu sur le comportement

- Protocole d’essai

- Résultats expérimentaux

Les points de contact présents le long du fil de chaîne exercent une pression sur celui-ci. A partir de l'analyse microscopique des sections transversales de chaque structure, on retrouve une augmentation linéaire de l'angle d'onde du fil de déformation avec le nombre de points d'attache (Figure 3.27). Leur nombre considérable de points d'attache limite les fils de déformation dans ces structures.

Courbes de force exercée à l'extrémité du fil en fonction de sa déformation réelle pour des essais à 20 m/s sur des fils testés dans les structures tissées suivantes : Rainuré 2.3. Le comportement mécanique jusqu'à la rupture du fil gastrique et du fil testé dans la structure. La présence d'une grande surface de contact interfilaire du fil dans la "Cannelée 2.3.

La disposition structurelle de la structure G, associée à son grand nombre de points de liaison, confère au fil de chaîne sous tension une surface totale de contact inter-fils d'environ 7 mm2. 𝐃𝐜𝐡 . ⁄ ), implique trois autres paramètres structurels principaux qui sont : - La surface totale de contact entre les fils (transversale et latérale) le long du fil tendu (𝐒𝐜) (Figure 3.50) - Le nombre de points de liaison requis le long du fil (𝐍𝐏𝐋). La surface totale de contact « chaîne/trame » et « chaîne/chaîne » crée des forces de friction interfils (Ff) qui permettent à la structure de stocker de l'énergie et de ralentir la casse du fil.

Une augmentation des pressions transversales agissant sur le fil, ainsi qu'une torsion du fil associée à une augmentation du nombre de points de liaison, conduisent à la formation de défauts structurels (DS) au sein des filaments. Une augmentation de la surface totale de contact entre les fils le long du fil chargé et les pressions transversales agissant sur celui-ci entraînent une augmentation des forces de frottement entre les fils (Ff).

![Figure 15 : Effet de l’élévation de la température sur la contrainte à rupture du Kevlar 29 en fonction du temps d’exposition [12]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/28.892.273.636.737.1012/figure-élévation-température-contrainte-rupture-kevlar-fonction-exposition.webp)

![Figure 1.11: Formation de plissure à la surface d'un filament due à une courbure trop petite [23]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/44.892.240.654.511.762/figure-formation-plissure-surface-filament-due-courbure-petite.webp)

![Figure 1.23 : Courbe de contrainte-déformation d’un fil d’aramide vierge (Twaron T1040) obtenue à 375 s -1 [30]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462662.68634/55.892.251.643.284.650/figure-courbe-contrainte-déformation-aramide-vierge-twaron-obtenue.webp)