Ce travail de fin d'études s'est déroulé dans le cadre d'une collaboration entre le Département Construction Navale (DCN Propulsion) et l'Unité de Mécanique de l'Ecole Nationale Supérieure de Techniques Avancées (UME - ENSTA). Cette thèse s'inscrit dans une étude globale sur la modélisation du procédé de soudage, depuis la modélisation de l'arc jusqu'à la prédiction des états mécaniques résiduels de soudure.

Introduction

Procédé de soudage

Description d’une opération de soudage

Parmi ces phénomènes on peut citer : les irrégularités géométriques de la surface, la pollution de surface et les éléments chimiques apportés par l'atmosphère environnante. Des irrégularités de surface peuvent gêner la pose du liant métallique.

Procédé de soudage à l’arc

Elle est réalisée par le gaz de soudage, qui isole la surface du bain fondu de la pollution de l'air ambiant. Le tableau 1.2 présente les procédés de soudage à l'arc qui répondent aux spécifications présentées ci-dessus [Roger, 2000].

Conséquences du procédé de soudage

- Conséquences thermiques du soudage

- Conséquences métallurgiques du soudage

- Conséquences mécaniques du soudage

- Couplage thermique, métallurgique et mécanique

Pour les aciers, elle décrit l'influence de la température sur la cinétique de transformation de phase de l'état solide et le changement d'état liquide-solide. Elle se caractérise par la chaleur latente des changements à l'état liquide-solide et des transformations de phase à l'état solide et par la dépendance des caractéristiques thermiques de la microstructure.

Etude bibliographique

Modélisation thermique

- Equation de la chaleur

- Conditions aux limites

- Modélisation de la source de chaleur

- Conclusion

Dans la zone d’action du plasma d’arc, l’action thermique de l’arc est représentée par une distribution normale du flux de chaleur entrant. Si l’apport de chaleur est réparti sur la surface, la densité de flux superficiel est représentée par.

Modélisation métallurgique

- Phases métallurgiques

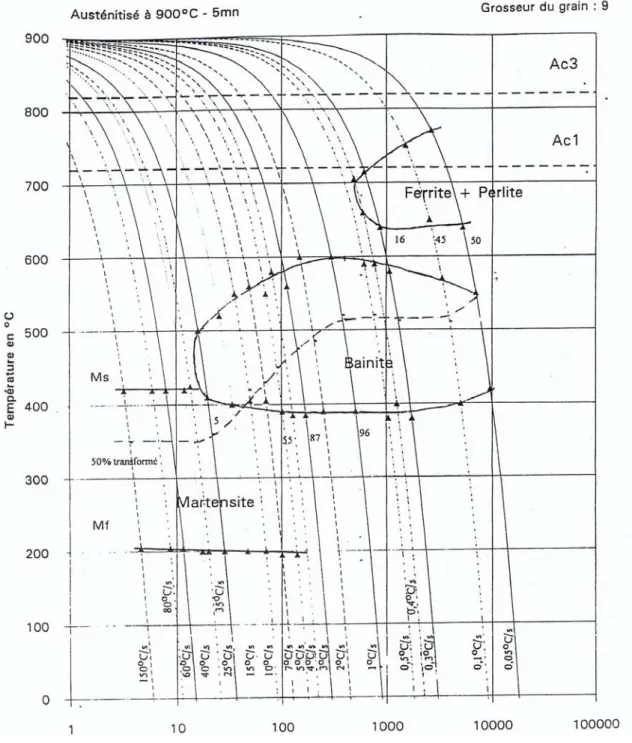

- Transformation de phase

- Diagramme d’équilibre et transformation au chauffage

- Transformation au refroidissement

- Facteurs influençant les transformations

- Modélisation des transformations de phases

- Modèle de type Inoue

- Modèle de type I.N.P.L

- Modèle de Leblond-Devaux

- Modèle de Giusti

- Modèle de Waeckel

- Conclusion

Les mesures expérimentales montrent que les contraintes appliquées lors de la transformation de phase peuvent modifier la cinétique de transformation. Le modèle Inoue ([Inoue et Wang, 1985], [Inoue et al., 1985], [Wang et Inoue, 1985]) décrit la cinétique de transformation de phase en prenant en compte l'influence de l'état de limitations et de la teneur en carbone sur le traitement .

![Fig. 1.8 : Présentation schématique des différentes parties constitutives d’un joint soudé (Alliage Fe-0.15%C) [Easterling, 1983]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/26.892.220.720.247.627/présentation-schématique-différentes-parties-constitutives-soudé-alliage-easterling.webp)

Modélisation mécanique

- Problème mécanique en présence de transformations structurales 39

- Phénomène de plasticité de transformation

- Comportement d’un matériau multiphasé

- Déformations plastiques et viscoplastiques

Abrassart [Abrassart, 1972] a proposé un modèle de plasticité de transformation basé sur le modèle de Greenwood-Johnson où la déformation de transformation est fonction de l'évolution de la transformation en phase z. Les évolutions de la déformation plastique εp et de la variable d'écrouissage α sont données par la loi de normalité. Dans ce modèle [Inoue et Wang, 1985] n'isolent pas la plasticité de transformation de la déformation globale, mais ils font dépendre l'écrouissage directement des transformations de phase.

![Fig. 1.20 : Plasticité de transformation [Desalos, 1981]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/46.892.142.811.122.403/fig-1-20-plasticité-de-transformation-desalos-1981.webp)

Conclusions

Ainsi, pour la plupart des modèles existants, la modélisation de la plasticité des transformations repose uniquement sur le mécanisme de Greenwood-Johnson. Ainsi, pour la plupart des modèles existants, la modélisation de la plasticité des transformations repose uniquement sur le mécanisme de Greenwood-Johnson. Leblond et al., 1986a], [Leblond et al., 1986b], [Leblond et al., 1989], [Leblond, 1989]) considèrent la relation entre plasticité classique et plasticité de transformation et permettent de considérer l'effet de restauration avec écrouissage sur le comportement mécanique du matériau lors des transformations microstructurales.

Méthode des deux potentiels

Cas des variables d’état indépendantes

Le comportement du matériau est entièrement déterminé par l'ajout de lois complémentaires reliant les variations des variables dissipatives α aux forces thermodynamiques associées A et ces relations doivent vérifier l'inégalité (2.6). L'adoption du formalisme des matériaux standards généralisés [Halphen et Nguyen, 1974] basé sur l'hypothèse du mécanisme de distribution normal est un moyen d'assurer le respect de l'inégalité de Clausius-Duhem en exprimant le deuxième principe. Enfin, le potentiel D(α,α)˙, fonction de potentiel d'état, détermine le comportement irréversible du matériau tandis que le comportement réversible est déterminé par le potentiel thermodynamique W .

Cas des variables d’état dépendantes

Il est intéressant de noter que si les fonctions g et h dépendent uniquement de la variable dissipative α et si α est scalaire (α=α et A=A), la force thermodynamique A peut s'écrire indépendamment de g et h lorsque α se développe, tant que g, h et μ restent différentiables. De la même manière, lorsque la connexion unilatérale définie par h0 est effective, c'est-à-dire lorsque h = 0, l'équation (2.18) se réduit à. Enfin, lorsque la variable dissipative évolue, si cette variable est scalaire, il n'est pas nécessaire de considérer les liaisons qui dépendent uniquement de cette variable dans l'expression de la force thermodynamique associée, du moment que ces liaisons et les multiplicateurs d'associations de Lagrange sont différentiable.

Conclusion

Modélisation du comportement du matériau multiphasé

Cas de l’élastoplasticité

- Variables d’état et énergie libre

- Liaisons internes et lagrangien

- Lois d’état

- Evolutions des variables dissipatives

- Dissipation intrinsèque

En supposant un découplage entre le comportement élastique et l'écrouissage du matériau, la densité d'énergie libre de la phase i s'écrit i = (1,2). Wi def= Wi(εei,αi, T) =Withe(εei, T) +Wip(αi) (2.25) Withe(εei, T) et Wip(αi) sont respectivement la partie thermoélastique et la partie associée à l'écrouissage du l'énergie libre dans la phase i. La partie thermoélastique de l'énergie libre de la phase a été choisie sous la forme suivante, i = (1,2).

Cas de l’élastoplasticité avec la prise en compte de la plasticité de trans-

- Variables d’état et énergie libre

- Liaisons internes et lagrangien

- Lois d’état

- Evolutions des variables dissipatives

- Dissipation intrinsèque

L'hypothèse de répartition des contraintes permet d'écrire la contrainte totale individuelle de la phase i. En utilisant la loi de normalité, on obtient les lois d'évolution de la déformation plastique (cf. Ce potentiel de pseudo-dissipation permet de retrouver le modèle de type Leblond-Giusti pour l'évolution de la plasticité de transformation (cf.

Cas de l’élastoviscoplasticité

- Variables d’état et énergie libre

- Liaisons internes et lagrangien

- Lois d’état

- Lois d’évolution des variables internes

- Dissipation intrinsèque

- La prise compte de la plasticité de transformation

2.100) Hi, Qi, bi sont les coefficients d'écrouissage des phases cinématique (Hi) et isotrope (Qi et bi). Le potentiel de pseudodissipation suivant, i = (1,2) [Lemaitre et Chaboche, 1996] a été utilisé pour les variables de déformation viscoplastique et d'écrouissage. Comme dans les cas précédents, la vitesse d'évolution de la variable métallurgique est définie par le potentiel de pseudo-dissipation Φ∗métallurgie, qui est toujours choisi sous la forme

Modèle combiné de l’élastoplasticité et de l’élastoviscoplasticité

- Variables d’état et énergie libre

- Liaisons internes et lagrangien

- Lois d’état

- Lois d’évolution des variables internes

- Dissipation intrinsèque

- La prise compte de la plasticité de transformation

- Remarques

En ce qui concerne le développement de la déformation viscoplastique et l'écrouissage de l'austénite, le potentiel de pseudodissipation suivant a été utilisé [Lemaitre et Chaboche, 1996]. La fonction de charge exprimée par l'équation (2.177) est prise pour la phase ferrite, et l'évolution de la déformation plastique et de l'écrouissage sont données par des équations. Les équations et (2.184)) représentent l'évolution de la déformation viscoplastique et de l'écrouissage de l'austénite en utilisant le potentiel de pseudodissipation donné par l'équation (2.181).

Discussions

Ensuite, le disque s'affaisse, ce qui est associé à un échauffement de la surface inférieure par conduction. Cette déformation est obtenue par notre calcul prenant en compte la plasticité de la transformation. Dans chaque cas, l’effet de plasticité transformationnelle (TRiP) a également été pris en compte.

Identification des paramètres

Conclusion

Les modèles présentés dans le chapitre précédent sont consacrés à la modélisation du comportement des aciers utilisés pour simuler des structures sous fortes charges thermomécaniques avec transformations microstructurales à l'état solide. Plus précisément, ils peuvent être utilisés pour simuler des processus de soudage ou de traitement thermique de l’acier. Ces essais sont représentatifs des phénomènes rencontrés dans les opérations de soudage ou de traitement thermique ; tous les couplages thermiques, mécaniques et métallurgiques peuvent être concernés.

Description de l’essai

Les conditions expérimentales sont symétriques, cela permet de considérer le problème comme asymétrique et le schéma utilisé pour le calcul est présenté sur la figure FIG.3.2. Le flux thermique de chauffage est maintenu pendant 55 secondes pour le disque A et 69,5 secondes pour le disque B. Les résultats obtenus dans cette étape en température et rapport volumique des phases seront utilisés pour le calcul mécanique.

Implantation numérique

Dans ce cas, le vecteur u des variables dépendantes représente le vecteur des variables dissipatives (par exemple les déformations plastiques ou le rapport volumique des phases). Dans COMSOL Multiphysics, la solution du système d'équations algébriques est effectuée par la méthode Backward Differentiation Formula (BDF). Des équations aux dérivées partielles de type (3.4) ont été ajoutées pour décrire l'évolution des rapports volumiques des phases, des variables de déformation inélastique ainsi que des variables d'écrouissage des phases métallurgiques.

Propriétés thermomécaniques et métallurgiques du matériau

Caractéristiques mécaniques

Le tableau 3.5 montre les modules de YoungE et les propriétés plastiques de chaque phase en fonction de la température. 3.5 : Module d'Young et caractéristiques plastiques de chaque phase en fonction de la température, [Martinez, 1999]. Les tableaux 3.6, 3.7 et 3.8 représentent successivement les caractéristiques du comportement viscoplastique de la bainite, de la martensite et de l'austénite en fonction de la température.

![Tab. 3.6 : Caractéristiques viscoplastiques de la bainite et de la ferrite, [Martinez, 1999]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/109.892.56.767.222.416/tab-3-caractéristiques-viscoplastiques-bainite-ferrite-martinez-1999.webp)

Résultats des calculs numériques - Disque A

Résultats thermiques

En effet, après un temps t = 70s, on observe que le gradient de température traversant l'épaisseur est quasiment nul pour tous les jets et seul un gradient thermique radial est présent dans le disque. A partir de cet instant, t = 70s, on observe une homogénéisation de la température dans l'épaisseur, et seul le gradient thermique radial reste dans le disque. La figure FIG.3.12 montre une évolution temporelle du taux de variation de la température.

Résultats métallurgiques

Les phases ferrites sont entièrement transformées en austénite, on obtient donc en fin de chauffage une fraction volumique de 100% d'austénite. D'après notre calcul, on obtient une fraction volumique de 76% en austénite sur la face inférieure de la plaque en fin de chauffe (valeur au milieu de la face inférieure). 3.16 : Comparaison entre les isovalités calculées de la fraction austénitique, formée en fin de chauffage (à gauche), et la macrographie issue de l'expérience.

Résultats mécaniques

- Cas de l’élastoplasticité

- Cas de l’élastoviscoplasticité

- Cas du modèle combiné

La déformation restante du disque obtenue à partir de notre calcul prenant en compte la plasticité de la transformation est représentée sur la figure FIG.3.20. De plus, considérer la plasticité de la transformation semble nécessaire pour une simulation correcte des contraintes résiduelles. La figure FIG.3.28 présente la déformation résiduelle obtenue du calcul avec prise en compte de la plasticité de la transformation.

Résultats des calculs numériques - Disque B

Résultats thermiques

Les évolutions temporelles de la température en quatre points du fond sont représentées sur la figure FIG.3.42, où les résultats des calculs sont comparés aux résultats expérimentaux. La comparaison semble très satisfaisante, même si en fin de chauffage une petite différence de température a été constatée au centre du fond (r=0 mm). En un point situé à 10 mm du centre du fond, une température maximale de 756°C a été observée.

Résultats métallurgiques

On retrouve une part austénitique de 100% en fin de chauffage et un mélange de 32% de bainite et 68% de martensite en fin de refroidissement. Ce résultat est en bon accord avec le résultat obtenu par le calcul de [Cavallo, 1998], où les quantités de bainite et de martensite formées en fin de refroidissement sont successivement 33% et 67%. Les résultats thermiques et métallurgiques apparaissent très satisfaisants et servent de données d'entrée au calcul mécanique présenté dans la section suivante.

Résultats mécaniques

Les contraintes résiduelles radiales et circonférentielles des côtés supérieur et inférieur sont données par des figures (FIGURES 3.51 à FIGURE 3.54). Les contraintes résiduelles circonférentielles sur les côtés supérieur et inférieur sont présentées dans les figures SL. 3.53 et FIG. 3.54. Comme pour le disque A, on observe que les contraintes résiduelles les plus élevées se situent à côté de la zone affectée thermiquement.

Conclusions

Ensuite, adopter un comportement élastoviscoplastique pour chaque phase a permis de souligner l'effet de la viscosité. En termes de modélisation du comportement des matériaux multiphasiques, il serait utile de compléter notre modélisation en considérant l'effet du renforcement de la mémoire lors des transformations microstructurales. Modélisation et calcul de l'évolution de la température et de la microstructure lors du refroidissement continu des aciers.

![Fig. 1.9 : Diagramme T.T.T (gauche) et T.R.C (droite) de l’acier 41Cr4 [Barralis et Maeder, 1988], (A : austénite, F : ferrite, C : cémentite, M : martensite).](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/28.892.122.796.121.520/diagramme-gauche-barralis-maeder-austénite-ferrite-cémentite-martensite.webp)

![Fig. 1.11 : Influence de la contrainte appli- appli-quée sur la transformation perlitique, acier euc-tectoïde [Denis et al., 1987b]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/30.892.132.807.123.347/influence-contrainte-appli-appli-transformation-perlitique-tectoïde-denis.webp)

![Fig. 1.15 : Influence de la contrainte sur la température M s [Martinez 1999]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/31.892.252.570.661.945/fig-1-15-influence-contrainte-température-martinez-1999.webp)

![Fig. 1.14 : Influence des déformations préalables (ausformed) sur la transforma-tion bainitique d’un acier Fe-0.59C-2.01Si-1.02Mn, transformation isotherme [Bhade-shia, 1992]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462989.68849/31.892.80.342.129.404/influence-déformations-préalables-ausformed-transforma-bainitique-transformation-isotherme.webp)