PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

DISSERTAÇÃO DE MESTRADO

Influência da gipsita no surgimento de eflorescência em

telhas cerâmicas

CELINA MARGARIDA DE OLIVEIRA LIMA MONTEIRO

Orientador: Prof. Dr. Rubens Maribondo do Nascimento

Co-orientador: Prof. PhD. Antonio Eduardo Martinelli

Dissertação N0 50/PPgCEM

MATERIAIS

CELINA MARGARIDA DE OLIVEIRA LIMA MONTEIRO

INFLUÊNCIA DA GIPSITA NO SURGIMENTO DE

EFLORESCÊNCIA EM TELHAS CERÂMICAS

Dissertação N.º 50 PPgCEM

INFLUÊNCIA DA GIPSITA NO SURGIMENTO DE

EFLORESCÊNCIA EM TELHAS CERÂMICAS

Dissertação apresentada ao Programa de Pós-Graduação em Ciências e Engenharia de Materiais (PPgCEM) da Universidade Federal do Rio Grande do Norte (UFRN) como requisito parcial para obtenção do título de Mestre em Ciências e Engenharia de Materiais.

Área de concentração: Processamento de materiais a partir do pó

Orientador: Prof. Dr. Rubens Maribondo do Nascimento Co-orientador: Prof. PhD. Antonio Eduardo Martinelli

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Monteiro, Celina Margarida de Oliveira Lima.

Influência da gipsita no surgimento de eflorescência em telhas cerâmicas / Celina Margarida de Oliveira Lima Monteiro. – Natal, RN, 2009.

69 f.

Orientador: Rubens Maribondo do Nascimento. Co-orientador: Antonio Eduardo Martinelli.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia de Materiais.

1. Cerâmica vermelha – Dissertação. 2. Gipsita – Dissertação. 3. Telha cerâmica – Dissertação. 4. Eflorescência – Dissertação. I. Nascimento, Rubens Maribondo do. II. Martinelli, Antonio Eduardo. III. Universidade Federal do Rio Grande do Norte. IV. Título.

Ao SENHOR, pela força divina e restabelecimento de minha saúde.

Ao meu esposo HENRIQUE e às nossas filhas CAROLINA, REBECA e ISABELA, pelo apoio e compreensão diante das longas horas de ausência na família.

À minha mãe, EURIDES, pelas incansáveis orações.

Ao Serviço Nacional de Aprendizagem Industrial / Departamento Regional do Piauí, na pessoa de EWERTON NEGRI PINHEIRO, por acreditar em meus sonhos e disponibilizar a estrutura do Centro de Tecnologia da Cerâmica Wildson Gonçalves para a conclusão deste trabalho.

À equipe coordenadora do Programa de Pós-Graduação do Instituto Federal de Educação, Ciência e Tecnologia / Piauí, em especial, a FRANCISCO DAS CHAGAS SANTANA, pela oportunidade e confiança depositadas.

Ao professor RUBENS MARIBONDO DO NASCIMENTO, pela valiosa orientação.

À equipe do Programa de Pós-Graduação em Ciências e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte, especialmente, aos professores WILSON ACCHAR, MARTINELLI, UMBELINO, CARLSON e PASKOCIMAS, pelos ensinamentos e a GABRIELA e ISMAEL pelo apoio inconteste.

Aos professores JOSÉ CARVALHO CORDEIRO e MILTON MATOS, Universidade Federal do Piauí, pelas profícuas discussões e informações técnicas.

A RUI BARBOSA DE SOUSA e RÔMULO MIRANDA, Laboratório de Ensaios Tecnológicos de Argila, pela realização dos ensaios tecnológicos.

A MÁRIO PEREIRA, Laboratório de Metrologia do Serviço Nacional de Aprendizagem Industrial / Departamento Regional do Piauí, pela pertinência das discussões técnicas.

A MAXYMME MELO, DARLAN SANTOS, ANDRÉA PINHEIRO e ANGÉLICA, Centro de Tecnologias do Gás / Serviço Nacional de Aprendizagem Industrial / Departamento Regional do Rio Grande do Norte e à professora MARIA DEGMAR R. CARVALHO, Laboratório de Química do Núcleo de Cerâmica da Escola SENAI Mário Amato, pelos demais ensaios realizados e por valiosas informações técnicas.

A HELINE MELO, MAURA FRANCO, DYANNA TAVARES e JOTA CARLOS pelo incentivo na conclusão deste trabalho.

À Professora Maria das Graças Targino, por suas observações finais e revisão.

A Gesso Trevo Ltda., pela concessão da amostra de gipsita.

Ao Sindicato da Indústria da Construção Civil de Teresina e ao Sindicato da Indústria Cerâmica para Construção do Piauí, respectivamente, nas pessoas de Januário Pinheiro Ramos e José Joaquim Gomes da Costa, pela confiança e apoio depositados.

MONTEIRO, Celina Margarida de Oliveira Lima. Influência da gipsita no surgimento de eflorescência em telhas cerâmicas. 2009. 76 f. Dissertação (Mestrado em Ciências e Engenharia de Materiais) – Programa de Pós-Graduação em Ciências e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte, Natal, 2009.

A indústria de cerâmica vermelha é referência no Estado do Piauí. Constitui o maior pólo produtor localizado na capital, Teresina, com produção média mensal de 18 milhões de peças, principalmente, de telhas cerâmicas. Uma das principais patologias observadas nesse tipo de produto é o surgimento de eflorescências. Este trabalho visa estudar a influência da gipsita no surgimento de eflorescências em telhas cerâmicas não esmaltadas, utilizando padrões de produção da indústria local. As matérias-primas foram caracterizadas por fluorescência de raios-X, análise mineralógica por difração de raios-X, ensaios térmicos e determinação de sais solúveis em sulfatos. Foram confeccionados corpos-de-prova por extrusão, adicionando-se percentuais de 1%, 3% e 5% de gipsita à massa cerâmica, queimados a 850oC, 950oC e 1050oC. Após sinterização, os corpos-de-prova foram submetidos a ensaios tecnológicos e caracterização microestrutural. Para acelerar o envelhecimento, os corpos-de-prova foram submetidos a sucessivos banhos de imersão em água e posterior secagem. As amostras com adição de 1% e 3% de gipsita não apresentaram eflorescência após queima. As amostras com adição de 1% e 3% de gipsita conduzem a resultados tecnológicos satisfatórios após queima a 950oC, porém a gipsita não reagente aflora à superfície dos corpos-de-prova logo

após a primeira imersão em água.Os corpos-de-prova com 5% de gipsita apresentaram eflorescência de secagem que se consolidou após queima. Os resultados demonstram que o sulfato de cálcio, oriundo da gipsita, provoca o surgimento de eflorescência.

MONTEIRO, Celina Margarida de Oliveira Lima. Influência da gipsita no surgimento de eflorescência em telhas cerâmicas. 2009. 76 f. Dissertação (Mestrado em Ciências e Engenharia de Materiais) – Programa de Pós-Graduação em Ciências e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte, Natal, 2009.

The red ceramic industry is recognized as of major importance in Piauí State. The State capital, Teresina, is the greatest producer of this material ( production about 18 million peaces), which is used mainly for masonry sealing blocks. One of the most frequent problems in this kind of products is the efflorescence. This work has the main objective of studying the influence of gypsum addition on non-glazed tiles, by using the local industry production standards. The raw materials were characterized by FRX, DRX, TGA, DTA and AD. Extruded test specimens were made with the addition of 1, 3 and 5% of gypsum in the ceramic paste, burned at 850oC, 950oC and 1050oC and submitted to further technological tests and microestrutural analysis by the scanning electron microscope. In order to accelerate the aging of bodies of evidence, they were immersed in successive water baths and posterior drying. The reference ceramic paste showed tendency to efflorescence formation after drying and consolidated efflorescence after burning, but no affecting the technological results.

p.

Figura 1 Mapa do Estado do Piauí... 18

Figura 2 Detalhes de eflorescência em telhas cerâmicas extrudadas... 19

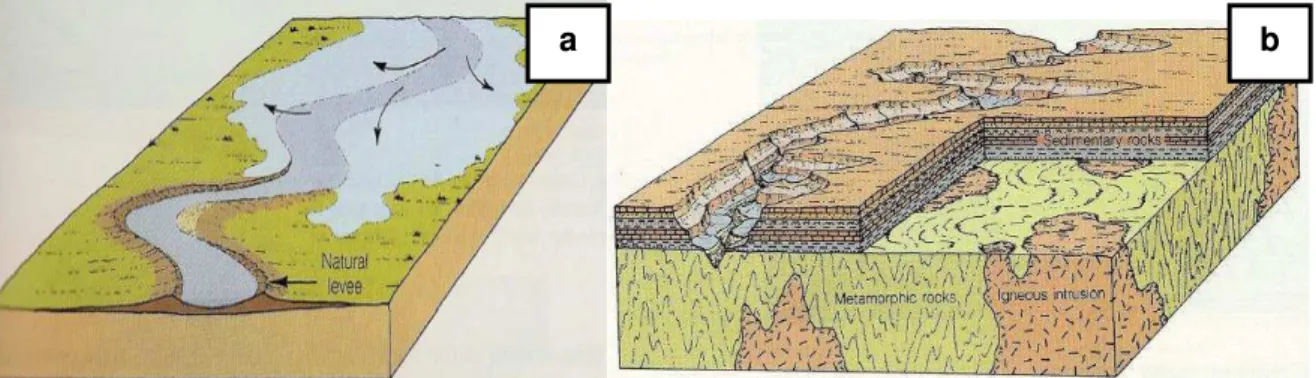

Figura 3 Ilustração de argila fluvial (3a) e da formação das rochas (3b)... 21

Figura 4 Locais favoráveis à formação de argilas... 22

Figura 5 Micrografia óptica da gipsita formação “cocadinha”... 25

Figura 6 Estoque de argilas no pátio da fábrica... 26

Figura 7 Estoque de massa cerâmica pré-preparada em galpão coberto de uma indústria de cerâmica vermelha, Piauí.... 27

Figura 8 Fluxograma básico do processo produtivo... 28

Figura 9 Esquema de um processo de fabricação com pré-preparação da massa argilosa... 29

Figura 10 Visão do forno tipo chama reversível (forno abóbada)... 30

Figura 11 Vista lateral (11a) e vista superior (11b) de câmaras, forno Hoffmann... 30

Figura 12 Amostra de produtos fabricados em Teresina, Piauí... 31

Figura 13 Telhas simples de sobreposição extrudadas tipo Piauí (1); telhas colonial (2); telhas compostas de encaixe tipo portuguesa (3)... 31

Figura 14 Detalhes de criptorescência em telhas expostas na área litorânea do Piauí... 33

Figura 15 Telhas Piauí... com eflorescência destrutiva (criptorescência), 33 Figura 16 Detalhes de criptorescência em tijolos à vista na cidade de Bogotá – Colômbia... 34

Figura 19 Detalhe de eflorescência em tijolo à vista... 38

Figura 20 Fachada de um prédio apresentando eflorescência... 38

Figura 21 Aplicação de hidrofugante por meio depulverizador... 39

Figura 22 Esquema do procedimento experimental... 40

Figura 23 Telha com eflorescência, Piauí... 44

Figura 24 Distribuição granulométrica do resíduo retido... 47

Figura 25 Difração de raios-X das argilas A2, A3 e A5... 48

Figura 26 Difração de raios-X da gipsita adicionada à massa padrão... 49

Figura 27 Termogramas (DTA) da massa cerâmica padrão e das formulações ... 50

Figura 28 Análise termogravimétrica da massa cerâmica padrão e das formulações... 51

Figura 29 Curvas dilatométricas da massa cerâmica padrão e das formulações... 52

Figura 30 Corpos-de-prova queimados a 950°C... ... 53

Figura 31 Retração linear após secagem da massa cerâmica padrão e das formulações... 54

Figura 32 Absorção de água e TRF da massa cerâmica padrão e das formulações... 55

Figura 33 Massa específica aparente da massa cerâmica padrão e das formulações... 57

Figura 34 Micrografia por MEV da superfície polida da amostra P sinterizada a 9500C... 57

Figura 35 Micrografia por MEV da superfície polida da amostra P sinterizada a 9500C . Aumento de 600x (a) e 80x (b)... 58

Figura 38 Micrografia por MEV da superfície de fratura interna da amostra P5G sinterizada a 9500C. Aumento de 500x (a) e 80x (b)... 61

Figura 39 Micrografia por MEV da superfície de fratura de uma telha com eflorescência... 62

Figura 40 CP sinterizados a 9500C após a primeira imersão em água... 63

Figura 41 CP sinterizados a 9500C após a terceira imersão em água... 64

Tabela 1 formar eflorescências... 35

Tabela 2 Análise química por FRX das amostras in natura... 43

Tabela 3 Análise química por FRX de telha cerâmica... 44

Tabela 4 Determinação de sais solúveis em sulfatos (SO42-)... 45

Tabela 5 Determinação das impurezas... 46

Tabela 6 Distribuição granulométrica do resíduo retido... 46

Tabela 7 Tensão de ruptura à flexão após secagem das amostras... 55

Tabela 8 Porosidade aparente da massa cerâmica padrão e das formulações... 56

Tabela 9 Análise química por EDS do ponto A da amostra P sinterizada a 950°C... ... 58

Tabela 10 Análise química por EDS do ponto B da amostra P sinterizada a 950°C... ... 58

Tabela 11 Análise química por EDS do ponto A da amostra P1G sinterizada a 950°C... ... 59

Tabela 12 Análise química por EDS do ponto B da amostra P1G sinterizada a 950°C... ... 59

Tabela 13 Análise química por EDS do ponto A da amostra P5G sinterizada a 950°C... ... 60

Tabela 14 Análise química por EDS do ponto C da amostra P5G sinterizada a 950°C... ... 60

Tabela 15 Análise química por EDS do ponto A da amostra P5G sinterizada a 950°C ... ... 61

Tabela 16 Análise química por EDS do ponto B da amostra P5G sinterizada a 950°C... ... 61

AA Absorção de água

AD Análise dilatométrica

CP Corpo-de-prova e/ou corpos-de-prova DTA Análise térmica diferencial

DRX Difração de raios-X

EDS Espectrometria por energia dispersiva FRX Fluorescência de raios-X

MEA Massa específica aparente

MEV Microscopia eletrônica de varredura

P Amostra padrão

P1G Amostra padrão com adição de 1% de gipsita P3G Amostra padrão com adição de 3% de gipsita

P5G Amostra padrão com adição de 5% de gipsita

PA Porosidade aparente

PF Perda de massa ao fogo

RL Retração linear

TGA Análise termogravimétrica

TQ Telha queimada sem eflorescência TQA Telha queimada com eflorescência TRF Tensão de ruptura à flexão

p.

1 INTRODUÇÃO... 17

2 MATÉRIAS-PRIMAS... 21

2.1 Argila... 21

2.2 Gipsita... 23

3 PROCESSO PRODUTIVO... 26

4 EFLORESCÊNCIA: CONCEITOS E MECANISMOS ... 33

5 MATERIAIS E MÉTODOS... 40

6 RESULTADOS E DISCUSSÃO... 43

6.1 Caracterização das Argilas... 43

6.1.1 Análise química... 43

6.1.2 Determinação de Sais Solúveis em Sulfatos... 44

6.1.3 Análise granulométrica... 45

6.1.4 Difração de raios-X das Argilas... 47

6.2 Caracterização da Gipsita... 48

6.3 Caracterização das Formulações... 49

6.3.1 Ensaios Térmicos... 49

6.3.2 Análise macroestrutural dos CP após queima... 52

6.3.3 Ensaios Tecnológicos... 53

6.3.4 Caracterização microestrutural... 57

9 REFERÊNCIAS... 67

10 APÊNDICES... 70

APÊNDICE 1: UMIDADE DE EXTRUSÃO... 71

APÊNDICE 2: RETRAÇÃO LINEAR APÓS SECAGEM E QUEIMA... 72

APÊNDICE 3: ABSORÇÃO DE ÁGUA... 73

APÊNDICE 4: POROSIDADE APARENTE... 74

APÊNDICE 5: MASSA ESPECÍFICA APARENTE... 75

Capítulo 1

Introdução

A indústria de cerâmica vermelha merece destaque no cenário nacional, possuindo em torno de 5.500 empresas que faturam, anualmente, R$ 6 bilhões, o que representa 4,8% da indústria da construção civil, a qual, por sua vez, segundo dados da Associação Nacional de Cerâmica (ANICER, 2009), corresponde a 7,3% do Produto Interno Bruto (PIB) nacional. Do total das indústrias de cerâmica vermelha, cerca de 36% fabricam telhas cerâmicas.

Nesse cenário, o Nordeste participa com, aproximadamente, 15% dos fabricantes de telhas cerâmicas. No caso particular do Piauí (PI), o setor de cerâmica vermelha é referência. O Estado está situado na parte oeste do Nordeste (NE) brasileiro, com uma área de 252.358 km2, que representa 2,95% do total do território nacional. Como bem descrito pelo Departamento Regional do Piauí do Serviço Nacional de Aprendizagem Industrial (SENAI-DR / PI, 2004), o Piauí é dotado de significativo potencial de material argiloso adequado para exploração industrial face à conjunção de uma série de fatores: Apresentar cerca de 83% de sua extensão territorial constituída por terrenos sedimentares; possuir 100% de sua área na bacia hidrográfica do rio Parnaíba, onde estão mais quatro rios perenes e dois semiperenes, totalizando mais de 5.000 quilômetros de leitos; abrigar 68 lagoas perenes e dezenas de outras temporárias e possuir relevo suave e ondulado em mais de 50% de sua área geográfica, com ocorrência de baixões, onde prevalecem solos argilosos.

Figura 1 – Mapa do Estado do Piauí.

Figura 2 – Detalhes de eflorescência em telhas cerâmicasextrudadas.

Outro fato que merece destaque é que algumas jazidas de argilas possuem contaminação com carbonatos principalmente com calcários e a proximidade geográfica com o Pólo Gesseiro do Araripe, localizado no sertão pernambucano, que é um dos maiores depósitos explorável de gipsita do continente americano e do município de Codó (MA) o qual também é um grande produtor de gesso. Portanto, a escolha da adição de gipsita decorre da possibilidade desse mineral poder se cristalizar em filões e também ocorrer como corpos lenticulares ou cristais disseminados em argilas e folhelhos. (Dana, 1976).

Considerando a importância da produção de telhas cerâmicas para a economia do Piauí e diante do desafio de minimizar as eflorescências nesses produtos, objetiva-se estudar a influência da gipsita no surgimento de eflorescência em telhas cerâmicas não esmaltadas, na região da grande Teresina. E como objetivos específicos:

1) Analisar química, física e mineralogicamente as argilas utilizadas.

2) Interpretar as propriedades tecnológicas das formulações da massa cerâmica padrão e com adição de diferentes teores de gipsita.

3) Avaliar a microestrutura dos corpos-de-prova, após queima das formulações da massa cerâmica.

Em termos estruturais, a dissertação se desdobra em sete capítulos.

A introdução, sendo o primeiro capítulo, são apresentados o tema, as justificativas para sua seleção e os objetivos.

As informações sobre as matérias-primas (argila e gipsita) são apresentadas no segundo capítulo.

O terceiro capítulo discute o processo produtivo e os produtos, com destaque para telhas simples de sobreposição e telhas compostas de encaixe.

O capítulo quatro explora facetas da eflorescência, com ênfase para conceitos e mecanismos de seu surgimento.

Capítulo 2

Matérias-Primas

2.1. Argila

Argila é um bem mineral, isto é, natural e renovável em idades geológicas, que correspondem, portanto, a milhões de anos. Segundo a Associação Brasileira de Normas Técnicas (ABNT), as argilas possuem granulometria inferior a 2µm (0,002mm). Como Pérsio de Souza Santos (1989) sintetiza, há diferentes tipos de argila e usos industriais: indústria de cosméticos, ração animal, perfuração de poços, materiais refratários, porcelanas, construção civil e outros. Em geral, são utilizadas na indústria de cerâmica vermelha as argilas consideradas comuns. São de fácil extração, normalmente, argilas fluviais depositadas em terrenos aluviais (locais protegidos nas denominadas planícies de inundação durante o período das enchentes), em geral, chamadas argilas de várzea. (Figura 3).

Figura 3 – Ilustração de argila fluvial (3a) e da formação das rochas (3b)

Fonte: HAMBLEY (1992, apud MENDES, 2007).

As argilas de várzea possuem muitos minerais associados como impurezas, tais como: quartzo (SiO2), ilmenita (FeOTiO2), hematita (Fe2O3), mica (Exemplo:

muscovita - KAl3Si3O10(OH)2 2), carbonatos (Exemplo: carbonato de cálcio -

CaCO3) e gipsita (CaSO42H2O). Quimicamente, argila é um silicato hidratado de

alumínio. Como tal, contém impurezas, a exemplo de ferro, cálcio, potássio, magnésio e outros elementos. A forma mais pura da argila é a caulinita de fórmula Al2O3.2SiO2.2H2O. Do ponto de vista mineralógico, trata-se de uma rocha

sedimentar (Figura 3b), constituída, sobretudo, de argilominerais que são os minerais característicos das argilas.

Os argilominerais mais facilmente encontrados nas argilas empregadas na indústria de cerâmica vermelha são caulinita, ilita e montmorilonita. As argilas essencialmente montmoriloníticas são indesejáveis na fabricação de produtos, tais como blocos e telhas cerâmicas, por sua difícil “trabalhabilidade”, ou seja, reduz a produtividade da maquinaria por sua elevada plasticidade e dificulta a secagem das peças pelo grau de empacotamento das partículas face à reduzida granulometria. No caso dessas massas argilosas, excessivamente plásticas, ou seja, predominantemente montmoriloníticas, é imprescindível o emprego de argilas menos plásticas para conferir à massa cerâmica condições satisfatórias de moldagem, secagem e queima.

Ainda segundo Santos (1989), as argilas removidas do local original de formação são denominadas argilas secundárias, transportadas ou sedimentares. Podem ser categorizadas em argilas marinhas, argilas de estuário, argilas lacustres, argilas de pântanos e argilas fluviais, advindas de margens de rios ou de várzeas. (Figura 4).

Figura 4 – Locais favoráveis à formação de argilas

Fonte: HAMBLEY (1992, apud MENDES, 2007).

Por se tratar de um bem mineral, as argilas devem ser usadas de forma racional, recorrendo à ciência e tecnologia para conhecê-las com mais propriedade e profundidade, antes de sua extração e de seu uso industrial.

2.2. Gipsita

O mineral gipsita é um sulfato de cálcio dihidratado (CaSO4.2H2O). Possui a

composição estequiométrica média de 32,5% de óxido de cálcio (CaO), 46,6% de trióxido de enxofre (S03 ) e 20,9% de água. Para Betejtin (1977), o gesso (do grego

gypsos), dentre os sulfatos, é um dos mais importantes. É formado por

sedimentação no fundo dos lagos salgados e dos mares que vão secando, alternando esses depósitos com estratos de sal gema. Massa considerável de gesso se forma como conseqüência da hidratação da anidrita nos depósitos sedimentares sob o efeito das águas superficiais num ambiente de baixa pressão exterior, profundidade entre 100 a 150 m.

Dana (1976) considera o gesso como o mineral mais comum, amplamente distribuído em rochas sedimentares, muitas vezes, em camadas espessas, e, que ocorre, freqüentemente, interestratificado com calcários e folhelhos. Com freqüência, é encontrado como uma camada subjacente a outras de salgema. Isto se explica, porque o gesso ali se deposita como um dos primeiros minerais a se cristalizar, por ocasião da evaporação das águas salgadas. Para os dois autores ora referendados, Betejtin (1977) e Dana (1976), o gesso cristalino é de dureza baixa. Possui três clivagens perfeitas desiguais, muito solúvel em água, atingindo o máximo entre 37oCe 38oC. A solubilidade mínima ocorre a temperaturas superiores a 107oC, em

virtude da formação do gesso semi-hidratado CaSO41/2 H2O. Atingindo a pressão

atmosférica, o gesso começa a perder água e entre 80oC e 90oC e 120oC e 140oC,

transforma-se totalmente em semi-hidratado, recebendo a denominação gesso de modelar ou alabastro.

A respeito do gesso, Bear (1964) o considera um mineral secundário e, ao mesmo tempo, um dos sulfatos mais importantes, que se acumula nas partes subsuperficiais dos solos em áreas desérticas e semidesérticas e, às vezes, em camadas duras subsuperficiais dos solos, como Fassbender (1984) concorda. Para o primeiro autor ora citado, também ocorre em certos subsolos, como produto do intemperismo da pirita.

Reiterando Dana (1976), é indiscutível que o gesso é o sulfato mais comum, encontrado em depósitos extensos espalhados mundo afora. Nos Estados Unidos da América (EUA), por exemplo, existem depósitos comerciais em muitos Estados: Nova Iorque, Michigan, Iowa, Texas, Nevada e Califórnia. No Brasil, conforme descrição de Munhoz e Renófilo (2006), o NE brasileiro integra, entre outras riquezas de seu solo, o Pólo Gesseiro do Nordeste do Brasil, um dos maiores depósitos exploráveis de gipsita do continente americano, abrangendo vários Estados da Federação, numa área de 24.000 km2. A principal região produtora, o chamado Pólo Gesseiro do Araripe, está situado no extremo oeste do Estado de Pernambuco, a mais ou menos 690 km da capital Recife. A reserva mensurada de gipsita é de 347,7 milhões de toneladas com estimativa de 1,2 bilhões de toneladas.

Em se tratando da aplicação do gesso, na visão de Karni e Karni (1995), a maior incidência é na indústria da construção civil, onde pode ser utilizado como alternativa diante de outros materiais, como cal, cimento, alvenaria e madeira, para revestimento de paredes, placas, blocos, painéis, etc. Também é bastante empregado em diferentes instâncias, a exemplo de: Confecção de moldes para indústria cerâmica, metalúrgica e de plásticos; confecção de moldes artísticos, ortopédicos e dentários; como aglomerado do giz; confecção de portas corta fogo, por conta de sua resistência ao fogo; vedante de lâmpadas e de engrenagens; na mineração de carvão e em áreas onde há risco de explosão de gases.

Além desses usos, na construção civil, o emprego do gesso se distribui em dois grupos básicos: para fundição e para revestimento. O gesso para fundição é aplicado na fabricação de pré-moldados como peças para decoração, placas para forro, blocos reforçados (ou não) com fibras e chapas de gesso acartonado (drywall).

matéria-prima (a gipsita), que passa pela moagem ou britagem, onde se recorrem a britadores de mandíbulas e a moinhos de martelo. Em alguns casos, há um segundo estágio, em circuito fechado com peneiras vibratórias a seco.

Quando calcinada à temperatura entre 150oC e 350oC, a gipsita se desidrata

parcialmente, originando um sulfato de cálcio hemiidratado, conhecido comercialmente como o citado e popular gesso (CaSO41/2H2O). A depender da

calcinação da gipsita, obtêm-se as variedades de hemiidratado, conhecidas como gesso beta e gesso alfa. Nos fornos que proporcionam uma calcinação sob pressão atmosférica, é produzido gesso beta. Em contraposição, nos fornos do tipo autoclave, é produzido gesso alfa, aplicado, sobretudo, na área de odontologia. Como visto, a aplicação do gesso beta é usual na indústria da construção civil, da cerâmica e da modelagem.

No caso específico do estudo ora apresentado – influência da gipsita no surgimento de eflorescência em telhas cerâmicas – a gipsita utilizada como aditivo à massa cerâmica apresenta as características da formação “cocadinha”, representada na Figura 5, em objeto de estudo de Cunha Filho et al. (2008) sobre o

pólo gesseiro de Araripina, município do sertão pernambucano.

Figura 5 – Micrografia óptica da gipsita formação “cocadinha”

Capítulo 3

Processo Produtivo

As indústrias de cerâmica estrutural ou vermelha localizadas em Teresina (PI), há mais de uma década, se preocupam com a preparação adequada da massa cerâmica. Até passado recente, o tempo de sazonamento, a dosagem das argilas e o descanso da massa pré-preparada antes da linha de produção eram vistos como custo adicional do processo produtivo e, por conseguinte, menos de 10% dos fabricantes de telhas cerâmicas o adotavam. Hoje, esses elementos estão na ordem do dia.

O termo “sazonamento” se refere à exposição das argilas, em geral, ao ar livre, a fim de se alcançar a plasticidade desejada e eliminar impurezas indesejáveis. Entre elas: matéria orgânica (por apodrecimento); pirita (por decomposição); sais solúveis, por lavagem. A este respeito, Edgar Más (2002) concebe o sazonamento como o processo lento de hidratação, em que a matéria-prima é conduzida de sua umidade no subsolo até o teor de água de extrusão, como a Figura 6 permite perceber.

Figura 6 – Estoque de argilas no pátio da fábrica

qualidade dos produtos. Segundo Más (2002) e SENAI-DR / PI (2008), seis meses é o tempo mínimo de sazonamento. No caso de Teresina, a maior parte das empresas extrai as argilas e deixa de um a dois anos no pátio de suas respectivas fábricas. Mas não basta extrair e deixar ao ar livre. É preciso reduzir a granulometria, umedecer e homogeneizar as argilas. No entanto, apenas uma única cerâmica local mantém moinho de martelo para a preparação da massa argilosa. As demais recorrem a desintegradores e / ou a destorroadores e laminadores, equipamentos encontrados em qualquer cerâmica.

Evidentemente, a capacidade produtiva de cada equipamento depende do porte da empresa. Após a extração das argilas, é preciso dosá-las de acordo com o produto a ser fabricado. A dosagem é feita por volume, mediante pá carregadeira, isto é, pá mecânica. Esse método é bastante ineficiente, mas o investimento na preparação de massa, com dosagem por peso, é elevado, inviabilizando sua adoção para as cerâmicas nacionais, em termos genéricos. Os ceramistas que dão importância à preparação adequada da massa cerâmica sabem que não é essencial trabalhar com as melhores argilas, mas, sim, com massas argilosas o mais constante possível. A Figura 7 mostra o armazenamento da massa argilosa pré-preparada em um galpão coberto. O conhecimento prévio das principais características cerâmicas das matérias-primas e das impurezas presentes nas argilas, aliado ao investimento no preparo adequado da massa cerâmica é tão importante quanto a aquisição de um forno de última geração.

A dosagem, a umidificação e a homogeneização das matérias-primas são imprescindíveis para o ceramista, cuja meta é “perda zero” e “imperfeições zero”. Depois da preparação da massa, segue o processo produtivo, conforme indicação da Figura 8.

Figura 8 – Fluxograma básico do processo produtivo

EXTRAÇÃO

ESTOCAGEM (pátio)

DOSAGEM ( por volume)

DESINTEGRAÇÃO

LAMINAÇÃO

UMIDIFICAÇÃO / HOMOGENEIZAÇÃO

ESTOCAGEM (galpão coberto)

LAMINAÇÃO

EXTRUSÃO / PRENSAGEM

SECAGEM

REBARBAS / REFUGOS

REFUGOS

SINTERIZAÇÃO REJEITOS

CLASSIFICAÇÃO

A Figura 9 exemplifica um processo produtivo com pré-preparo e descanso intermediário da massa cerâmica, apresentando a maquinaria utilizada.

Figura 9 – Esquema de um processo de fabricação com pré-preparação da massa argilosa.

Figura 10 – Visão do forno tipo chama reversível (forno abóbada).

Porém, em se tratando das cerâmicas de Teresina, cuja produção mensal está acima de cinco mil toneladas de material queimado, elas lançam mão de fornos contínuos, de fogo móvel, tipo Hoffmann de câmaras, representados na Figura 11. Com relação ao carregamento (enforna) e descarregamento (desenforna) esse tipo de forno também é intermitente.

Figura 11 – Vista lateral (11a) e vista superior de câmaras (11b), forno Hoffmann

O combustível utilizado na queima é a lenha oriunda de manejo florestal. As empresas com secadores artificiais e que necessitam de geração de calor além do aproveitado da zona de resfriamento dos fornos, também consomem biomassa nas fornalhas. O Piauí não dispõe de cerâmicas que utilizam combustíveis fósseis.

No Piauí, os produtos fabricados, com maior incidência, são: blocos cerâmicos (tijolos) para alvenaria de vedação (1) e para alvenaria estrutural (2), bloco cerâmico para laje mista (H7 ou lajota) (3), casquilho (4), conforme Figura 12 e telhas cerâmicas simples de sobreposição e composta de encaixe. (Figura 13).

Figura 12 – Amostra de produtos fabricados em Teresina, Piauí.

Figura 13 – Telhas simples de sobreposição extrudadas tipo Piauí (1); telhas colonial (2); telhas compostas de encaixe tipo portuguesa (3)

Telhas simples de sobreposição

Quanto às telhas simples de sobreposição, são elas formadas pelos componentes capa e canal independentes. A concavidade ou convexidade determina a utilização como canal ou como capa, respectivamente. O canal deve apresentar pinos e furos, ou pinos e furos de amarração para fixação na estrutura de apoio e a capa está dispensada de apresentar furos ou pinos, segundo a Norma Brasileira (NBR) 15310 (ABNT, 2009).

1 2

3 2

1 4

Telhas compostas de encaixe

Ainda em conformidade com a NBR 15310, as telhas compostas de encaixe são planas. Possuem geometria formada por capa e canal no mesmo componente, para permitir o encaixe entre si, além de contarem com pinos ou pinos e furos de amarração visando à fixação na estrutura de apoio

Blocos cerâmicos de vedação

Os blocos cerâmicos de vedação consistem em componente da alvenaria de vedação com furos prismáticos perpendiculares às faces que os contêm, segundo definição da NBR 15270-1, da ABNT (2005a).

Blocos cerâmicos estruturais

Os blocos cerâmicos estruturais, por seu turno, são componentes da alvenaria estrutural. Detêm furos prismáticos perpendiculares às faces que os contêm, mas, neste caso, os blocos cerâmicos estruturais são produzidos para que

Capítulo 4

Eflorescência: Conceitos e Mecanismos

Há distintas conceituações para eflorescência. Por exemplo: depósito cristalino de sais solúveis sobre a superfície de telhas, resultante de migração de água desde o interior e sua evaporação na superfície, como a NBR 15310 explicita (ABNT, 2009). Para Verduch e Solana (2000), trata-se de pó branco, produto da lixiviação desde o interior em direção à superfície de um produto cerâmico. Dentre outros autores, Camerman (1948) designa as cristalizações internas, produzidas no interior da alvenaria, de criptorescências ou eflorescência destrutiva, provocando desagregações mais ou menos pronunciadas, tais como as eflorescências destrutivas apresentadas nas Figuras 14, 15 e 16.

Figura 14 – Detalhes de criptorescência em telhas expostas na área litorânea do Piauí Fonte: FORTES, MONTEIRO e OLIVEIRA, 1995.

Figura 15 – Telhas com eflorescência destrutiva (criptorescência), Piauí

Figura 16 – Detalhes de criptorescência em tijolos à vista na cidade de Bogotá - Colômbia

Fonte: Asociación Nacional de Fabricantes de Ladrillo y Derivados de la Arcilla -ANFALIT, 2007.

Ainda nos anos 30 do século passado, Brady e Coleman (1931-1932), além de Cooling (1930), já estudam as eflorescências. Mesmo assim, o tema continua inquietando pesquisadores e fabricantes de produtos cerâmicos. Nos anos 50, significativo número de trabalhos sobre o comportamento da eflorescência é editado, em especial, por parte de alemães, franceses e espanhóis. Os materiais cerâmicos mais estudados são os blocos cerâmicos (tijolos). Transcorridos mais de 50 anos da publicação do primeiro artigo sobre a formação de eflorescência e cristalização nas alvenarias, a dificuldade de neutralizar esse fenômeno ainda persiste, exatamente por conta da complexidade do mecanismo de seu surgimento.

Há muitas pesquisas acerca dos sais eflorescentes mais prejudiciais às alvenarias, inclusive, em outros materiais utilizados na construção civil, como brita e areia. (MENEZES et al., 2006). No entanto, o percentual de sais solúveis nas

matérias-primas ou introduzidos de diferentes formas e que fazem surgir eflorescências e a conseqüente “desordem” na massa cerâmica ainda não estão totalmente esclarecidos. Em geral, como descrito por Camerman (1948), os sais são pouco nocivos, mas muito aparentes e desfiguram a alvenaria.

Tabela 1 – Ação de diversos sais misturados com argilas com/sem tendência a formar eflorescências

Sal g/100ml água fria Solubilidade Temperatura de fusão (f) ou de decomposição (d)/ 0

C Eflorescências Formação de

MgCO3 0.0106 350 (d) Não

CaCO3 0.0014 825 (d) Não

BaCO3 0.0022 1450 (d) Não

Na2CO3 7.1 851 (f) Não

MgCl2 35.3 147 (f) Não

CaCl2 59.5 772 (f) Não

SrCl2 43.5 873 (f) Não

BaCl2 31 962 (f) Abundante

ZnCl2 432 262 (f) Não

MgSO4 .7H2O 71 1185 (f) Abundante

CaSO4 . 2H2O 0.241 1450 (f) Rápida

SrSO4 0.0113 1580 (d) Não

BaSO4 0.00023 1580 (f) Não

ZnSO4 86.5 740 (d) Sim

CdSO4 75.5 1000 (f) Sim

Na2SO4 4.76 884 (f) Não

Cd(NO3)2 . 4H2O 109.7 100 (f) Não

Fonte: BROWNELL (1955, apud VERDUCH; SOLANA, 2000).

Verduch e Solana recorrem a dados de solubilidade e ponto de fusão expostos por W. E. Brownell, ainda em 1955, no conceituado Handbook of chemistry &

physics, que já se encontra na 89a edição (anos 2008 a 2009), e, agora, sob a

responsabilidade do editor-chefe David R. Lide e da editora Taylor and Francis Group

É possível outros sais causarem o surgimento do fenômeno, como os sais de vanádio, conforme ilustrado na Figura 17. Nesse caso, normalmente, a tonalidade da eflorescência é amarelada, podendo escurecer para verde ou preta (ANFALIT, 2007).

Figura 17 – Detalhe de eflorescência em telhas cerâmicas na cidade de Bogotá – Colômbia

Os sais de cálcio e de magnésio são mais indesejáveis pela facilidade com que se transformam em eflorescências permanentes de forno. Os sulfatos alcalinos terrosos, que constituem as eflorescências habituais de secador, já existem na massa argilosa ou se formam no secador face à reação com gases sulfurosos

Williams e Ford (1982) comprovam que a presença de apenas 5 ppm de SO2

na atmosfera de secagem produz acentuado aumento da quantidade de eflorescência formada e as argilas com maior conteúdo de calcários são mais sensíveis à presença de gases sulforosos na atmosfera de secagem. As eflorescências podem surgir na secagem ou após a queima das peças cerâmicas. Durante a secagem, podem se formar por secagem ao ar livre nas argilas sem moldar, denominadas “véus de secagem”, ou, no secador, após exposição ao ar contaminado. As eflorescências de secador se consolidam no forno pela ação de diversas reações, e ganham o cognome de eflorescências de forno.

Também pode ocorrer a formação de sais solúveis eflorescentes, caso a massa cerâmica contenha como impurezas pirita (FeS2) e calcário. Segundo Bauer

(2000), o calcário (CaCO3) natural, se submetido à ação do calor à temperatura

aproximada de 900oC, decompõe-se em óxidos de cálcio (CaO) e anidridos

carbônicos (CO2).

A presença de CaO resultante da dissociação do calcário presente, associando-se ao SO3 da oxidação da pirita pode formar o sulfato de cálcio (CaSO4).

Neste sentido, as eflorescências são anomalias permanentes da constituição superficial das peças cerâmicas. (WILLIAMS; FORD, 1982).

Os estudos realizados por Brownell (1955) com sulfato de cálcio marcado com enxofre radioativo (S35), para examinar como se acumulam os sais na superfície dos tijolos durante a secagem, demonstram que a velocidade de secagem afeta a quantidade de eflorescências formadas e também sua distribuição sobre a superfície dos tijolos. Na secagem rápida, a eflorescência aparece distribuída de modo mais homogêneo e, às vezes, menos visível.

outra forma, há fatores condicionantes e intervenientes na distribuição dos sais na superfície das peças:

1. Geometria das peças.

2. Geometria do empilhamento das peças no secador. 3. Geometria e intensidade dos fluxos de ar.

4. Geometria e intensidade dos fluxos de calor. 5. Condições higrométricas. (BROWNELL, 1955)

Figura 18 – Evaporação de água de massa argilosa úmida: (a) na película líquida superficial; (b) na boca dos poros; (c) no interior dos poros e transporte de vapor de água até a superfície

Fonte: VERDUCH e SOLANA, 2000.

Figura 19 – Detalhe de eflorescência em tijolo à vista.

Na atualidade, em consonância com a Asociación Nacional de Fabricantes de

Ladrillo y Derivados de la Arcilla (ANFALIT, 2007), o uso de hidrofugantes vem

atuando como medida paliativa, visando intervir no mecanismo de surgimento de eflorescência. Seu emprego, no entanto, onera o custo final do produto em até 25% e, por conseguinte, inviabiliza sua compra por parte de significativa parcela da população. Segundo fabricantes, o hidrofugante reage com o substrato, que pode ser um material cerâmico, eliminando um dos fatores condicionantes do mecanismo do fenômeno: a condição de transporte (capilaridade). A durabilidade do produto também é discutível, não se tendo conhecimento na literatura brasileira de telhados hidrofugados com mais de 5 anos. As Figuras 20 e 21 mostram a limpeza de uma superfície com eflorescência e a posterior aplicação de hidrofugante.

Figura 20 – Fachada de um prédioapresentando eflorescência.

Fonte: Asociación Nacional de Fabricantes de Ladrillo y Derivados de la Arcilla -ANFALIT, 2007.

Figura 21 - Aplicação de hidrofugante por meio de pulverizador.

Fonte: Asociación Nacional de Fabricantes de Ladrillo y Derivados de la Arcilla -ANFALIT, 2007.

Capítulo 5

Materiais e Métodos

O procedimento experimental adotado esquematizado na Figura 22.

Figura 22 – Esquema do procedimento experimental

Foram utilizados no estudo três tipos de argilas, coletadas no pátio de uma fábrica de Teresina e extraídas de jazidas da várzea rio Parnaíba. As argilas já estavam expostas ao ar livre há mais de um ano. Habitualmente, a empresa utiliza argilas com mais de dois anos após a extração.

Inicialmente, as amostras de argilas foram secas à temperatura ambiente ( 35oC). Foi realizado quarteamento e feita amostragem para realização do ensaio

granulométrico (determinação do resíduo a úmido na peneira no 325 da ABNT). Nesse ensaio, utilizou-se 100g das amostras brutas secas a 110oC, em estufa, com lavagem em água corrente.

MATERIAIS INICIAIS

MOAGEM

ARGILA A3 ARGILA A5

ARGILA A2

SECAGEM (110oC)

CARACTERIZAÇÃO FRX, Granulometria, Sulfatos e DRX

ADIÇÃO DE GIPSITA 1%, 3% e 5%

EXTRUSÃO

SINTERIZAÇÃO

850oC, 950oC e 1050oC

MEV FORMULAÇÃO

AA PA TRF RL MEA

DTA, TGA e AD

ENVELHECIMENTO Análise macroestrutural

Após a secagem do resíduo retido, foi realizada a análise qualitativa das impurezas detectadas e a distribuição granulométrica a seco, segundo método descrito no Apêndice 6.

A caracterização química foi feita com espectrômetro por fluorescência de raios-X - EDX-700 da Shimadzu. Para a caracterização mineralógica, por DRX, foi utilizado o equipamento XRD-6000 da Shimadzu. Os termogramas – análise térmica diferencial (DTA), análise termogravimétrica (TGA) e análise dilatométrica (AD) –, foi utilizado o sistema de análises térmicas da BP Engenharia RB-3000, com taxa de aquecimento de 12,5oC/ min. Os sais solúveis em sulfatos (SO42-) foram

determinados por gravimetria, segundo a NBR 9917 / ABNT, ano 2009 – Agregados para Concreto – determinação de sais, sulfatos e cloretos solúveis.

Para confecção dos corpos-de-prova as argilas foram desagregadas em moinho de martelo e 100% dos grãos passaram na peneira no 8 da ABNT, cuja abertura é de 2,38mm. A amostra de gipsita utilizada foi moída, em almofariz, até que 100% dos grãos passassem pela peneira no 50 da ABNT (abertura de 300 m).

A granulometria adotada das argilas e da gipsita estão compatíveis com o processo produtivo das empresas que possuem apenas desintegradores e laminadores na linha de fabricação.

Os corpos-de-prova foram confeccionados por extrusão, com vácuo de 25 pol/Hg, medindo, aproximadamente, 150mm x 25mm x 15mm, respectivamente, comprimento, largura e espessura. A umidade média de extrusão chegou a 18,4%. (Apêndice 1)

A formulação (traço) utilizada como massa cerâmica padrão foi de 25% da amostra “A2”; 25% da amostra “A3” e 50% da amostra “A5”. Esse traço foi o mesmo da empresa fornecedora da amostra e que as telhas confeccionadas apresentaram eflorescência após exposição ao ambiente.

A secagem dos corpos-de-prova foi realizada por 12h à temperatura ambiente e 24h em estufa a 110oC.

Os CP foram queimados em mufla elétrica, nas temperaturas de 850oC, 950oC e 1050oC, a uma taxa de 2oC por minuto e patamar de 30 minutos, com atmosfera oxidante.

específica aparente (MEA) estão explicitados nos Apêndices 2, 3, 4, e 5. Para realização do ensaio de ruptura à flexão (TRF) foi utilizado o deflectômetro da BP Engenharia.

Para cada formulação foram confeccionados 30 CP, sendo queimados 10 corpos-de-prova em cada temperatura. Os resultados obtidos dos ensaios tecnológicos referem-se à realização em cinco corpos-de-prova de cada amostra.

Para caracterização microestrutural, por microscopia eletrônica de varredura (MEV – Shimadzu), as amostras foram lixadas com lixas 220 até 1200; polidas com pasta de diamante de 1 m; atacadas em solução aquosa de 2% de ácido fluorídrico (HF) e, depois de secas, metalizadas com ouro. As imagens foram ampliadas desde 40/50X até 1000X do padrão e do padrão com adições de gipsita após queima a 950oC.

A superfície de fratura dos corpos-de-prova foi analisada empregando-se microanálise por espectroscopia de energia dispersiva (EDS), no sentido de analisar a composição química elementar pontual das amostras e se obter imagens topográficas e morfológicas da superfície de fratura.

Capítulo 6

Resultados e Discussão

6.1 Caracterização das Argilas

6.1.1 Análise química

A Tabela 2 mostra os resultados da análise química via FRX das argilas A2,

A3 e A5 que foram utilizadas na formulação da massa cerâmica padrão P (25% A2, 25% A3 e 50% A5). A detecção de enxofre (em SO3) nas argilas para cerâmica

vermelha não é usual.

Tabela 2 – Análise química por FRX das amostras in natura.

Resultados

Amostras

PF

(%) SiO2

(%)

Al2O3

(%)

Fe2O3

(%) TiO2 (%) CaO (%) MgO (%)

K2O

(%)

Na2O

(%)

SO3

(%)

V2O5

(%)

Outros elementos

(%)

A2 8,20 58,49 17,81 7,76 1,62 1,48 0,67 2,76 0,58 0,14 0,10 0,39

A3 9,36 53,92 21,51 7,55 1,41 1,58 0,57 3,04 0,43 0,08 0,20 0,35

A5 7,91 58,77 19,15 6,51 1,41 0,85 0,73 3,55 0,61 0,12 0,09 0,30

Legenda: A2 Argila 2 A3 Argila 3 A5 Argila 5

Figura 23 – Telha com eflorescência, Piauí

Tabela 3 – Análise química por FRX de telha cerâmica.

Legenda: TQ Telha Queimada TQA Telha Queimada c/ eflorescência

Os resultados apresentados nas Tabelas 2 e 3 demonstram que o cálcio e o enxofre devem fazer parte da composição química da eflorescência.

6.1.2 Determinação de Sais Solúveis em Sulfatos

A Tabela 4 apresenta os resultados da determinação de sais solúveis em sulfatos (SO42-). As amostras das argilas A2 e A5 possuem um teor inferior a

0,001% de sulfatos, estando abaixo do nível de detecção por gravimetria (técnica utilizada no ensaio). Porém, a amostra da telha com eflorescência TQA apresentou um teor de 1.300% acima do resultado encontrado para a amostra A3.

Com os resultados da Tabelas 2, 3 e 4, pode-se inferir que os óxidos de cálcio e de enxofre, combinados, são relevantes no surgimento de eflorescências.

Resultados

Amostras

SiO2

(%)

Al2O3

(%)

Fe2O3

(%) TiO2 (%) CaO (%) MgO (%)

K2O

(%)

Na2O

(%)

SO3

(%)

V2O5

(%)

Outros elementos

(%)

TQ 58,89 25,52 7,93 1,79 0,95 1,05 2,64 0,63 0,12 0,10 0,38

Tabela 4 – Determinação de sais solúveis em sulfatos (SO42-)

Amostras SO42- (%)

A2 ND

A3 < 0,01

A5 ND

TQA 0,13

Legenda: TQ Telha Queimada TQA Telha Queimada c/ eflorescência

A2 Argila 2 A3 Argila 3 A5 Argila 5

ND Não detectado Limite de detecção 0,001%

6.1.3 Análise granulométrica

O ensaio de resíduo retido na peneira no 325 (abertura de 45µm) da ABNT tem como finalidade determinar a quantidade total das impurezas presentes nas argilas e identificá-las qualitativamente. A sílica livre (SiO2) oriunda do quartzo,

Tabela 5 – Determinação das impurezas das argilas e da massa padrão

Amostras*

Material retido na

peneira n0

325 da ABNT (%)

Natureza do resíduo (análise qualitativa)

A2 40,0 Sílica livreóxido de ferro e grânulos rochosos não identificados **, matéria orgânica, mica, calcário, grânulos de A3 17,5 Sílica livre, matéria orgânica, mica, calcário, grânulos de óxido de ferro e grânulos rochosos não identificados A5 8,0 Sílica livre, matéria orgânica, mica, grânulos de óxido de ferro e grânulos rochosos não identificados Padrão

18,4 Sílica livre, matéria orgânica, mica, calcário, grânulos de óxido de ferro e grânulos rochosos não identificados

5

Legenda: *A amostra padrão foi formulada com 25% da amostra A2, 25% da amostra A3 e 50% da amostra “A5”.

** Empregamos a expressão sílica livre, como nome vulgar, quer seja quartzo, quartzito ou arenito, uma

vez que, quimicamente, são minerais constituídos basicamente de SiO2.

A amostra padrão P está numa faixa considerada de boa “trabalhabilidade”, em se tratando da fabricação de telhas cerâmicas.

Mas não basta conhecer a quantidade (percentual) e a qualidade (natureza) das impurezas (minerais associados ou acessórios). É preciso determinar a distribuição granulométrica desse resíduo (impurezas).

De acordo com as recomendações de Pracidelli e Melchiades (1997), a massa cerâmica deve possuir grãos finos (menores que 2µm), médios (entre 2 a 20 µm) e grossos (maiores que 20µm). Para seguir, parcialmente, essa recomendação, fez-se a distribuição granulométrica dos resíduos apresentados na Tabela 5.

A Tabela 6 e a Figura 24 apresentam os resultados da distribuição granulométrica do resíduo retido na peneira no 325 da ABNT.

Tabela 6 – Distribuição granulométrica do resíduo retido

Peneira (N. da ABNT)

Abertura (em µm)

Resíduo retido (em %)

Amostra A2 Amostra A3 Amostra A5

30 600 40,0 46,3 40,6

50 300 17,2 14,9 16,5

80 177 13,7 11,1 10,5

100 156 3,2 3,4 2,7

200 75 10,0 10,2 13,5

325 45 7,8 7,1 10,9

0 5 10 15 20 25 30 35 40 45 50 F u n d o 300 250 200 150 100 50 0 R es íd uo R et id o (% )

Abertura da Peneira (N. da ABNT) Amostra A2 Amostra A3 Amostra A5

Figura 24 - Distribuição granulométrica do resíduo retido

Pode-se afirmar que as amostras utilizadas possuem uma granulometria com grãos finos (menores que 2µm ) e grandes (maiores que 20µm). Além da distribuição do resíduo, foi realizada uma análise qualitativa da natureza desse resíduo. Foi constatado que o calcário presente nas amostras A2 e A3 ficou retido apenas na peneira n0 200 (75µm).

6.1.4 Difração de raios-X das Argilas

0 20 40 60 80 0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200

1 - Quartzo 2 - Caulinita 3 - Ilita

4 - Montmorilonita

1 1 1 1 1 1 1 111 1

1 1 1 1 1

1 1 1 1 1 1 4 4 1 2 2 3 3 2 2 2 1 2 2 3 3 4 4 1 1 1 1 1 1 1 1 1 3 2 4

4 3 2 1 A2 A3 In te ns id ad e (u .a )

2θ (graus)

A5

Figura 25 – Difração de raios-X das argilas A2, A3 e A5.

6.2 Caracterização da Gipsita

A gipsita utilizada está caracterizada em Cunha Filho et al. (2008). Portanto,

Figura 26 – Difração de raios-X da gipsita adicionada à massa padrão

6.3 Caracterização das Formulações

6.3.1 Ensaios Térmicos

0 200 400 600 800 1000 -10 -8 -6 -4 -2 0 2 4 6 D T A

Temperatura (oC)

P

0 200 400 600 800 1000

-12 -10 -8 -6 -4 -2 0 2 4 6 D T A

Temeperatura (oC)

P1G

0 200 400 600 800 1000

-12 -10 -8 -6 -4 -2 0 2 4 6 D T A

Temperatura (oC)

P3G

0 200 400 600 800 1000

-8 -6 -4 -2 0 2 4 6 D T A

Temperatura (o C)

P5G

Figura 27 – Termogramas (DTA) da massa cerâmica padrão e das formulações.

Os termogramas da Figura 27 mostram picos endotérmicos de pequena intensidade em torno de 200oC, devido à saída de água adsorvida e também à presença do argilomineral montmorilonita; picos endotérmicos de média a grande intensidade em torno de 600oC referente à desidroxilação dos argilominerais e/ou hidróxidos presentes e transformação alotrópica do quartzo α em quartzo (573oC).

0 200 400 600 800 1000 1200 -7 -6 -5 -4 -3 -2 -1 0 1 D m ( % )

Temperatura (o

c)

P

0 200 400 600 800 1000 1200

-8 -7 -6 -5 -4 -3 -2 -1 0 1 D m ( % )

Temperatura (oC)

P1G

0 200 400 600 800 1000 1200

-7 -6 -5 -4 -3 -2 -1 0 1 D m ( % )

Temperatura (oC)

P3G

0 200 400 600 800 1000 1200

-8 -7 -6 -5 -4 -3 -2 -1 0 1 D m ( % )

Temperatura (o

C)

P5G

Figura 28 – Análise termogravimétrica da massa cerâmica padrão e das formulações.

Na Figura 28 estão representadas as análises termogravimétricas da amostra padrão e das formulações com adição de 1%, 3% e 5% de gipsita. A maior perda de massa ocorreu entre 400 a 6000C, onde ocorre a desidroxilação confirmada por meio da análise térmica diferencial (Figura 27). A perda total de massa das amostras P, P1G, P3G e P5G foi de 6,3%, 7,3%, 6,8% e 7,2%, respectivamente.

As curvas dilatométricas da massa cerâmica padrão e com adição de gipsita também são similares (Figura 29), significando que a adição de gipsita pode não alterar, substancialmente, as condições de queima das formulações. Verifica-se que da temperatura ambiente até cerca de 6000C ocorreu uma expansão volumétrica

causada pela dilatação térmica dos argilominerais presentes nos corpos-de-prova. A transformação do quartzo α em quartzo pode ser observada na dilatometria em torno de 6000C. Desta temperatura até cerca de 900oC não foi possível observar

pela retração devido ao início do processo de sinterização. A partir de 900oC com o

aumento significativo da difusão volumétrica, tem-se uma acentuada retração, com possível formação de fase líquida em torno de 1000oC. Deve-se destacar que a amostra P5G (padrão com adição de 5% de gipsita) está um pouco deslocada com relação às demais curvas, indicando que a gipsita pode influenciar no processo de sinterização das peças cerâmicas.

0 200 400 600 800 1000 1200

-25 -20 -15 -10 -5 0 5 10 D L/ L0

Temperatura (oC)

P

0 200 400 600 800 1000 1200

-25 -20 -15 -10 -5 0 5 10 D L/ L0

Temperatura (oC)

P1G

0 200 400 600 800 1000 1200

-25 -20 -15 -10 -5 0 5 10 D L/ L0

Temperatura (o

C)

P3G

0 200 400 600 800 1000 1200

-25 -20 -15 -10 -5 0 5 10 D L/ L0

Temperatura (o

C)

P5G

Figura 29 – Curvas dilatométricas da massa cerâmica padrão e das formulações.

6.3.2 Análise macroestrutural dos CP após queima

gipsita) apresentaram sinais de eflorescência após queima a 950oC. Considerando

esse fato, optou-se, assim, em estudar formulações com até 5% de gipsita. Sabe-se que elevados teores de gipsita na argila são detectáveis no processo de extração, sendo tal argila não utilizada na indústria cerâmica. As temperaturas de queima de 850oC, 950oC e 1050oC foram estabelecidas porque a maioria das empresas locais utiliza o patamar entre 900oC e 950oC para a fabricação de telhas cerâmicas, bem como o estudo dilatométrico mostrou que a temperatura de queima na ordem de 950oC é mais adequada para as formulações estudas. A Figura 30 mostra os CP após queima a 950oC.

Figura 30 – Corpos de prova queimados a 950oC.

Legenda: 1 Amostra padrão (P)

2 Padrão com adição de 1% de gipsita (P1G) 3 Padrão com adição de 3% de gipsita (P3G) 4 Padrão com adição de 5% de gipsita (P5G)

A cor (tonalidade) após queima a 850oC, 950oC e 1050oC de todos os CP é vermelha (2.5YR 5/6). Esse código está de acordo com o dicionário de cores MUNSELL soil color charts, 1994.

6.3.3 Ensaios Tecnológicos

Existe relação direta da plasticidade com a quantidade de água necessária para moldagem das peças. Quanto maior a plasticidade, maior o teor de umidade necessário para moldagem. Não foi determinado o índice de plasticidade das formulações, porque se reproduziu, em laboratório, a preparação da massa cerâmica industrial, com relação à granulometria e umidade de extrusão.

1 2 3 4

As setas indicam sinais de

A retração linear após secagem Figura 31) foi realizada segundo método descrito no Apêndice 2 e sendo a média aritmética de 5 corpos-de-prova. Para essa característica cerâmica não existe normalização na esfera da indústria de cerâmica estrutural ou vermelha, porém é de suma importância seu conhecimento para o dimensionamento dos moldes de conformação das peças quer seja por extrusão (boquilhas) ou prensagem (estampos). A retração correlaciona-se diretamente com a resistência mecânica e com a plasticidade da massa argilosa. Quanto maior a plasticidade, maior a retração após secagem e maior a resistência mecânica a seco, devido ao empacotamento das partículas ser maior.

Figura 31 – Retração linear após secagem da massa cerâmica padrão e das formulações.

A adição de gipsita não influenciou significativamente os resultados da retração linear após secagem, mas a TRF a seco decresceu em torno de 9%, comparando a amostra padrão (P) com a amostra com adição de 5% de gipsita (P5G), conforme resultados apresentados na Tabela 7. A TRF após secagem de cada amostra foi resultado da média aritmética de 5 corpos-de-prova e o desvio padrão não ultrapassou 1,52.

4.5

5.4

4.6

5.2

0 1 2 3 4 5 6

%

Padrão Padrão +1%

Gipsita

Padrão +3% Gipsita

Tabela 7 – Tensão de ruptura à flexão após secagem da massa cerâmica padrão e das formulações.

Tensão de ruptura à flexão após secagem a 1100C

(kgf/cm2)

P P1G P3G P5G

104 90 86 82

Os resultados da Figura 32 demonstram que o índice de absorção de água dos corpos-de-prova diminui com o aumento da temperatura de queima, conforme previsão, havendo um decréscimo da porosidade aparente. Porém, a amostra P5G não acompanhou a mesma proporção de decréscimo dessa característica cerâmica. Para a amostra P5G o maior desvio padrão foi de 3,94 para a TRF após queima a 950oC. A amostra P3G apresentou um desvio padrão de 7,18 para a TRF após queima a 1050oC. As demais amostras nas outras temperaturas os desvios padrão não ultrapassaram 5,7.

850 900 950 1000 1050

3 4 5 6 7 8 9 10 11 12 13 P T R F (k gf/ cm 2 ) A A ( % )

Temperatura (o

C) AA 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 TRF

850 900 950 1000 1050

3 4 5 6 7 8 9 10 11 12 13 P1G T R F (k gf/ cm 2 ) A A ( % )

Temperatura (o

C) AA 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 TRF

850 900 950 1000 1050

3 4 5 6 7 8 9 10 11 12 13 P3G T R F (k gf/ cm 2 ) A A ( % )

Temperatura (o

C) AA 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 TRF

850 900 950 1000 1050

3 4 5 6 7 8 9 10 11 12 13 P5G T R F (k gf/ cm 2 ) A A ( % )

Temperatura (o

C) AA 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 TRF

A ABNT NBR 15310 / 2009 fixa em 20% o valor máximo permitido para a absorção de água de qualquer tipo de telha cerâmica. De acordo com os resultados encontrados todas as formulações atendem à referida norma.

Para a carga de ruptura à flexão, a ABNT NBR 15310 / 2009, fixa em duas faixas: 100kgf para telhas simples de sobreposição; 130kgf, para telhas tipo compostas de encaixe. Os valores encontrados da TRF após queima a 950oC para os corpos-de-prova, em kgf/cm2, são considerados satisfatórios para uso na indústria de cerâmica vermelha, inclusive todos os CP apresentaram som vítreo na referida temperatura, porém a amostra P5G apresenta valores da TRF abaixo das demais formulações, levando a .

A porosidade aparente e a MEA das formulações estão apresentadas na Tabela 8 e na Figura 33, respectivamente.

Tabela 8 – Porosidade Aparente da massa cerâmica padrão e das formulações.

PA (%) Temperatura

(oC ) P P1G P3G P5G

850 18,4 19,1 19,1 21,1

950 16,8 15,0 11,4 17,9

1050 8,3 6,4 7,7 12,2

Massa específica aparente

1.5 1.6 1.7 1.8 1.9 2

800 850 900 950 1000 1050 1100

Temperatura (ºC)

Padrão Padrão +1% Gipsita Padrão +3% Gipsita Padrão +5% Gipsita

M

E

A

(

g

/c

m

3 )

Figura 33 – Massa específica aparente da amostra padrão e das formulações.

6.3.4 Caracterização microestrutural

Foram selecionados os CP queimados à temperatura de 9500C, por terem apresentado os resultados dos ensaios tecnológicos que atendem às normas vigentes da ABNT, além de condizentes com a realidade do patamar de queima das cerâmicas da região da grande Teresina. A Figura 34 mostra uma micrografia característica de uma massa argilosa.

Figura 34 – Micrografia por MEV da superfície polida da amostra P sinterizada a 950oC.

As análises por EDS nos pontos escolhidos não revelaram presença de cálcio e de enxofre (Tabelas 9 e 10) da amostra padrão (Figura 35)

Figura 35 – Micrografia por MEV da superfície polida da amostra P sinterizada a 9500C . Aumento de 600x (a) e 80x (b).

Tabela9– Análise química por EDS do ponto A da amostra P sinterizada a 950oC

EDS

Elemento Peso (%)

Na2O 1,8

Al2O3 18,1

SiO2 65,8

K2O 13,3

Tabela10– Análise química por EDS do ponto B da amostra P sinterizada a 9500C

EDS

Elemento Peso (%)

Al2O3 7,4

CaO 72,4

A análise por EDS no ponto “A” (Tabela 11) da amostra P1G (Figura 36) detectou a presença de cálcio.

a b

Ponto A

Figura 36 – Micrografia por MEV da superfície polida da amostra P1G sinterizada a 950oC.

Tabela11– Análise química por EDS do ponto A da amostra P1G sinterizada a 950oC

EDS

Elemento Peso (%)

MgO 4,3

Al2O3 19,6

CaO 67,9

FeO 8,1

Tabela12– Análise química por EDS do ponto B da amostra P1G sinterizada a 950oC

EDS

Elemento Peso (%)

MgO 1,5

Al2O3 8,3

SiO2 86,1

K2O 4,1

A análise por EDS no ponto “B” (Tabela 12) da amostra P1G (Figura 36) não detectou a presença de cálcio e de enxofre Ressalta-se que a amostra P1G não apresentou sinais de eflorescência após queima a 850oC , 950oC e 10500C.

Ponto A

Figura 37 – Micrografia por MEV da superfície polida da amostra P5G sinterizada a 950oC. Aumento de 270x (a) e 100x (b).

A análise por EDS no ponto “A” (Tabela 13) da amostra P5G (Figura 37) detectou a presença de cálcio e enxofre.

Tabela13– Análise química por EDS do ponto A da amostra P5G sinterizada a 950oC

EDS

Elemento Peso (%)

Al2O3 6,5

SiO2 9,7

SO3 44,6

CaO 35,1

Tabela14– Análise química por EDS do ponto C da amostra P5G sinterizada a 950oC

EDS

Elemento Peso (%)

Al2O3 12,3

SiO2 11,0

SO3 32,6

CaO 32,2

MgO 6,1

A análise por EDS no ponto “C” (Tabela 14) da amostra P5G (Figura 37 também detectou a presença de cálcio e enxofre.

a b

Ponto A

Ponto B