Moisés Rômolos Cesário

Desenvolvimento de componentes nanométricos para aplicação

em células a combustível à base de sólidos estruturados e filmes finos

_______________________________________

Dissertação de Mestrado

Natal/RN, fevereiro de 2009

Moisés Rômolos Cesário

Desenvolvimento de componentes nanométricos para aplicação em células a combustível à base de sólidos estruturados e filmes finos.

Dissertação submetida ao Programa de Pós-graduação em Química da Universidade Federal do Rio Grande do Norte como parte dos requisitos para a obtenção do grau de Mestre em Química.

Orientador(a): Profa. Dra. Dulce Maria de Araújo Melo

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Setorial de Química

Cesário, Moises Rômolos.

Desenvolvimento de componentes nanométricos para aplicação em células a combustível à base de sólidos estruturados e filmes finos / Moises Rômolos Cesário. Natal, RN, 2009.

101 f.

Orientadora: Dulce Maria de Araújo Melo.

Dissertação (Mestrado) - Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Química.

1. Perovskita – Dissertação. 2. Método Pechini - Dissertação. 3 Spin Coating - Dissertação. 4. I. Melo, Dulce Maria de Araújo. II. Universidade Federal do Rio Grande do Norte. III. Título.

Vivemos o presente e objetivamos o futuro. O passado fica na lembrança, mas quando algo nos marca queremos que o passado torne-se presente e futuro. Química: Passado, Presente e Futuro.

AGRADECIMENTOS

Esta dissertação representa para mim uma grande conquista acadêmica, repleta de dificuldades superadas pela minha perseverança e dedicação, como também, pelas contribuições de pessoas que, para tal realização, tenho a agradecer:

A Deus por ser o meu refúgio e fortaleza. O Deus Onipresente, Onipotente e Onisciente.

À minha pequenina filha Maria Luiza, aos meus sobrinhos Jônata, Rosicléia e Mislânya, aos meus pais Raimundo e Maria, aos meus Irmãos Marlenilson, Rosicleide e Márcio, a minha namorada Danyelle e a sua família, enfim a minha cunhada Vanuza e meu cunhado Jonas, pelo apoio, companheirismo e paciência ao longo da realização deste trabalho.

À Prof. Dra. Dulce Maria de Araújo Melo, pela oportunidade de ser seu orientando, pelo incentivo na busca do crescimento acadêmico e pela sua amizade.

À Dra. Patrícia Pimentel pelo apoio e participação no desenvolvimento desta pesquisa.

À Prof. Maria Verônica pela contribuição nas correções do trabalho.

À Daniel Macedo pela cooperação ao desenvolvimento da Metodologia Experimental.

Aos doutores: Bérgson Cunha, Cícero Bosco, Gautier Falconieri, Luiz Di Souza e Arnaldo Viana pelo incentivo em persistir na área acadêmica.

Aos Professores da graduação em Química da UERN e aos Professores do Programa de pós-graduação em Química da UFRN pela dedicação em transmitir os preceitos da Química.

Aos técnicos de laboratório da UFRN pelo empenho na realização dos trabalhos e pelas interações em busca de melhor compreender as análises.

Aos amigos do ensino médio, graduação e pós-graduação.

Ao Laboratório Interdisciplinar de Eletroquímica e Cerâmica (LIEC) da Universidade Federal de São Carlos (UFSCar), pela oportunidade de realização da análise MEV-FEG;

Aos projetos CTPETRO-INFRA I e FINEP/LIEM.

RESUMO

O trabalho trata da preparação de filmes de manganita de lantânio dopado com estrôncio (perovskita) – céria dopada com samário (LSM-SDC) sobre substrato de zircônia estabilizada com ítria (YSZ) pela técnica spin coating, para utilização em

células a combustível de óxido sólido de temperatura intermediária. Neste trabalho, La0,8Sr0,2MnO3 e Ce0,8Sm0,2O1,9 foram obtidos pelo método Pechini modificado pelo uso de gelatina que atua como agente polimerizante e quelante. Os pós obtidos foram caracterizados por fluorescência de raios-X, difração de raios-X, microscopia eletrônica de varredura e determinação da área superficial pelo método BET. Os resultados obtidos por fluorescência de raios-X mostraram que a rota adotada para obtenção dos pós foi eficaz na obtenção da composição com valores próximos ao estequiométrico. A etilcelulose foi usada como agente formador de poros e foi misturada ao pós de LSM-SDC em proporções mássicas de 1:24, 2:23 e 1:9. Os filmes foram tratados termicamente a 1150 ºC por quatro horas e caracterizados estruturalmente pela técnica de difração de raios X e morfologicamente pelas técnicas de microscopia eletrônica de varredura e força atômica. A quantificação das fases dos pós precursores e dos filmes obtidos foi realizada através do refinamento Rietveld. De acordo com a análise de MEV, quando a quantidade de etilcelulose foi aumentada, a distribuição dos poros nos filmes tornou-se mais uniformes e o tamanho de poros reduzidos. A metodologia empregada para a obtenção dos filmes mostrou-se satisfatória, considerando que foi obtido um material com características apropriadas para a aplicação como sistema eletrodo/eletrólito em células a combustível de óxido sólido (SOFC).

ABSTRACT

The present work aims the preparation of filmes of strontium-doped lanthanum manganite (perovskita) – yttria-stabilized zirconia (LSM-SDC) films deposited on substrate of YSZ by means of spin coating technique having as principal objective

their application to solid oxide fuel cells of intermediate temperature. La0,8Sr0,2MnO3 and Ce0,8Sm0,2O1,9 were obtained by modified Pechini method by use of gelatin

which act as polymerization agent. The powders obtained were characterized by X-ray fluorescence, X X-ray diffraction, electronic scanning microscopy and the superficial area by BET method. The results obtained by X-ray fluorescence showed that the route adopted for obtention of powders was effective in the obtention of the compositions with close values to the stoichiometrics. Ethyl cellulose was used as pore-forming agent and mixed with the LSM-SDC powders in weight proportions of 1:24, 2:23 and 1:9. The films were sintered at 1150 °C for 4 h and characterized by X-ray diffraction and scanning electron microscopy technique (SEM) and atomic force. The phases quantification of the precursory powders and of the obtained films was carried through Rietveld method. According with the analysis of SEM, as the content of ethyl cellulose was increased, the pore distribution in films become more uniform and the pore size reduced. The methodology used for the obtention of the films was very efficient, considering a material was obtained with characteristics that were proper to the application as electrolyte/cathode system to solid oxide fuel cells.

ÍNDICE DE FIGURAS

Figura 1 - Desenho esquemático de uma célula a combustível de hidrogênio/

oxigênio do tipo óxido sólido... 20

Figura 2 - Tipos de configurações de células a combustível de óxido sólido. a) tubular, b) monolítica (fluxo paralelo), c) planar (retangular) (1, 2) ... 23

Figura 3 - Representação da estrutura perovskita (38) ... 28

Figura 4 - Reações envolvidas no método Pechini (61) ... 37

Figura 5 - Estrutura química de uma proteína (caso geral) (6) ... 38

Figura 6 - Representação esquemática do processo de obtenção de filmes por "spin coating" (72) ... 40

Figura 7 - Representação esquemática do processo de obtenção de filmes por "dip coating" (72) ... 40

Figura 8 - Fluxograma ilustrando o método de síntese empregado para a obtenção de LSM ... 48

Figura 9 - Fluxograma ilustrando o método de síntese empregado para a obtenção de SDC ... 49

Figura 10 - Metodologia empregada para a produção e caracterização dos filmes ... 54

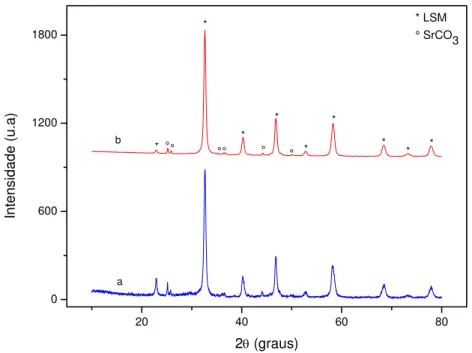

Figura 11 - Difratogramas de raios X do LSM calcinado a várias temperaturas ... 62

Figura 12 - Difratograma de raios X do SDC calcinado a 900 °C ... 63

Figura 13 - Difratograma de raios X do pó de YSZ ... 63

Figura 14 - Difratograma de raios X da pastilha de YSZ sinterizada a 1450 °C ... 64

Figura 16 - Difratograma de raios X do pó LSM calcinado a 700 °C (LSM700), a ) Difratograma experimental, b) Difratograma teórico obtido pelo

método Rietveld ... 65

Figura 17 - Difratograma de raios X do pó LSM calcinado a 900 °C (LSM900), a) Difratograma experimental, b) Difratograma teórico obtido pelo método Rietveld ... 66

Figura 18 - Difratograma de raios X do pó SDC calcinado a 900 °C, a) Difratograma experimental; b) Difratograma teórico obtido pelo método Rietveld ... 66

Figura 19 - Difratograma de raios X do pó YSZ: a) Difratograma experimental; b) Difratograma teórico obtido pelo método Rietveld ... 67

Figura 20 - Difratograma de raios X da pastilha de YSZ sinterizada a 1450 °C: a) Difratograma experimental; b) Difratograma teórico obtido pelo método Rietveld ... 68

Figura 21 - Micrografia obtida por MEV do pó de LSM calcinado a 500 °C ... 72

Figura 22 - Micrografia obtida por MEV do pó de LSM calcinado a 700 °C... 72

Figura 23 - Micrografia obtida por MEV do pó de LSM calcinado a 900 °C... 72

Figura 24 - Micrografia obtida por MEV do pó de SDC calcinado a 900 °C... 73

Figura 25 - Análise de EDS dos pós de LSM e SDC ... 73

Figura 26 - Difratogramas dos filmes em diferentes quantidades de etilcelulose: a) 0%, b) 4%, c) 8%, d) 10%... 74

Figura 27 - Difratograma de raios X do filme à 0% de etilcelulose, a) Difratograma experimental; b) Difratograma teórico obtido pelo método Rietveld ... 75

Figura 28 - Difratograma de raios X do filme à 4% de etilcelulose, a) Difratograma experimental; b) Difratograma teórico obtido pelo método Rietveld ... 75

Figura 30 - Difratograma de raios X do filme à 10% de etilcelulose,

a) Difratograma experimental; b) Difratograma teórico obtido pelo método Rietveld ... 76 Figura 31 - Micrografias obtidas por MEV-FEG da morfologia de superfície

dos filmes em diferentes quantidades de etilcelulose: a) 0%, d) 4%, c) 8%, d)10%, com ampliação de 2.000X... 78 Figura 32 - Micrografias obtidas por MEV-FEG da morfologia de superfície

dos filmes em diferentes quantidades de etilcelulose: a) 0%, d) 4%, c) 8%, d)10%, com ampliação de 10.000X ... 79 Figura 33 - Micrografias obtidas por MEV-FEG das estruturas porosas dos

filmes em diferentes quantidades de etilcelulose: a) 0%, d) 4%,

c) 8%, d)10%, com ampliação de 50.000X ... 80 Figura 34 - Micrografias obtidas por MEV das estruturas porosas dos filmes

em diferentes quantidades de etilcelulose: a) 0%, d) 4%, c) 8%, d)10%, com ampliação de 5.000X ... 81 Figura 35 - Micrografias obtidas por MEV das estruturas porosas dos filmes

82 em diferentes quantidades de etilcelulose: a) 0%, d) 4%, c) 8%,

d)10%, com ampliação de 15.000X ... Figura 36 - Micrografias obtidas por MEV das seções transversais dos filmes nas quantidades de: a) 0%, b) 10% ... 83 Figura 37 - Micrografias de força atômica da superfície das amostras em duas dimensões (2D): a) substrato YSZ, b) filme de LSMSDC- etilcelulose

4%/YSZ, c) filme de LSMSDC- etilcelulose 10%/YSZ ... 84 Figura 38 - Micrografias de força atômica da superfície das amostras em três dimensões (3D): a) substrato YSZ, b) filme de LSMSDC- etilcelulose

ÍNDICE DE TABELAS

Tabela 1 - Vantagens e desvantagens de vários eletrólitos candidatos para

SOFC (33)... 26

Tabela 2 - Reagentes utilizados ... 46

Tabela 3 - Composição química de LSM ... 60

Tabela 4 - Composição química de SDC ... 61

Tabela 5 - Valores dos parâmetros de rede a, b e c para os sistemas: LSM, SDC e YSZ ... 61

Tabela 6 - Quantificação das fases presentes nas amostras de LSM, SDC e YSZ nas variadas condições ... 68

Tabela 7 - Área superficial específica (ASS), tamanho médio de partícula (DBET), tamanho médio do cristalito (DDRX) microdeformação ( ) e grau de cristalinidade (CR) dos pós de LSM calcinados a diferentes temperaturas ... 69

Tabela 8 - Largura à meia-altura (FWHM) e tamanho de cristalito para os picos de maiores intensidades (2θ = 32,60° e 2θ = 46,80°) nos pós de LSM calcinados a 700 e 900 °C... 70

Tabela 9 - Quantificação das fases presentes nos filmes de LSM-SDC depositado no substrato de YSZ... 77

Tabela 10 - Quantidades de LSM e SDC presentes nos filmes ... 78

ÍNDICE DE NOMENCLATURA

LSM - Manganita de Lantânio Dopado com Estrôncio LSM500 - LSM calcinado a 500 °C

LSM700 - LSM calcinado a 700 °C LSM900 - LSM calcinado a 900 °C SDC - Céria Dopada com Samário

YSZ - Yttria Stabilised Zirconia (Zircônia Estabilizada com Ítria)

SOFC - Solid Oxide Fuel Cell (Célula a Combustível de Óxido Sólido) CFT - Contorno de Fase Tripla

CET - Coeficiente de Expansão Térmico BET - Área Superficial Específica

FRX – Fluorescência de Raios X DRX - Difração de Raios-X

SUMÁRIO

1INTRODUÇÃO ...16

2REVISÃO BIBLIOGRÁFICA ...20

2.1 CÉLULAS A COMBUSTÍVEL...20

2.2 COMPONENTES DA CÉLULA A COMBUSTÍVEL DE ÓXIDO SÓLIDO ...24

2.2.1Eletrólitos...24

2.2.2Catodos ...27

2.2.3Anodos ...32

2.2.4Interconectores ou separador bipolar ...33

2.3 MÉTODOS DE PREPARAÇÃO ...34

2.3.1Método sol-gel ...35

2.3.2Co-precipitação ...35

2.3.3Precursores poliméricos ou método Pechini ...36

2.3.4Método Pechini Modificado ...38

2.4 PROCESSOS DE DEPOSIÇÃO ...39

2.5 TÉCNICAS DE CARACTERIZAÇÃO...41

2.5.1Fluorescência de Raios X (FRX) ...41

2.5.2Difração de Raios X (DRX)...41

2.5.2.1 Método Rietveld ...42

2.5.3Área de Superfície Específica (BET)...43

2.5.4Microscopia Eletrônica de Varredura (MEV) ...43

2.5.5Microscopia de Força Atômica (MFA) ...44

3METODOLOGIA EXPERIMENTAL...46

3.1 MATERIAIS UTILIZADOS...46

3.2 SÍNTESE DOS PÓS ...47

3.2.1Síntese da Perovskita pelo Método Pechini Modificado...47

3.2.2Síntese do SDC pelo Método Pechini Modificado ...48

3.2.3Obtenção do Catodo Composto de LSM-SDC ...49

3.3 CARACTERIZAÇÃO DOS PÓS...50

3.3.1Fluorescência de Raios X (FRX) ...50

3.3.3Medida da Área Superficial (BET) ...52

3.3.4Microscopia Eletrônica por Varredura (MEV) ...53

3.4 DEPOSIÇÃO DOS FILMES POR SPIN COATING...53

3.4.1Obtenção dos Filmes ...55

3.4.1.1 Preparação e Limpeza dos Substratos...55

3.4.1.2 Preparo das Suspensões ...56

3.4.1.3 Deposição das Suspensões ...56

3.4.1.4 Tratamento Térmico ...57

3.4.2Caracterização dos Filmes ...57

3.4.2.1 Caracterização Estrutural ...57

3.4.2.2 Caracterização Morfológica e Espessura ...58

4RESULTADOS E DISCUSSÃO ...60

4.1 PÓS DE LSM E SDC OBTIDOS PELO MÉTODO PECHINI MODIFICADO...60

4.2 FILMES DE LSM-SDC DEPOSITADOS SOBRE O SUBSTRATO DE YSZ OBTIDOS PELA TÉCNICA SPIN COATING ...74

5CONCLUSÕES ...88

1 INTRODUÇÃO

O aumento da poluição e as limitações nas reservas de combustíveis fósseis são preocupações que assustam cada vez mais a humanidade pela necessidade de manter a economia dos países e pela geração de novas fontes alternativas de energia. Por esse motivo, torna-se necessário a investigação e o desenvolvimento de novas fontes de energia "limpas", não poluidoras, que reduzam a emissão de gases causadores do efeito estufa. Assim, pesquisas visando à melhoria no desempenho de células a combustível podem contribuir para a produção de energia com essas características.

A célula a combustível é um dispositivo eletroquímico, que realiza a conversão de energia gerada por uma reação eletroquímica em energia elétrica, sendo um dispositivo altamente eficiente de geração de eletricidade e, em alguns casos, de calor. Os combustíveis mais utilizados são hidrogênio e substâncias que através de reforma gerem hidrogênio, como gás natural, hidrocarbonetos, metanol e biogás (1).

O emprego das células a combustível pode ser visto em diversas finalidades, como, por exemplo, em aplicações móveis (automóveis, ônibus, caminhões, entre outros), em substituição às baterias convencionais, em telefones celulares, note

books, câmeras digitais e outros equipamentos portáteis, como também em

sistemas estacionários de geração de energia para hospitais, escolas, bancos e residências de modo geral (2, 3).

Existem diversos tipos de células a combustível e, atualmente, muito se avança no processo de preparação para o desenvolvimento desses dispositivos, que envolvem o catodo, o anodo e o eletrólito. Dentre os tipos de células a combustível, a de óxido sólido destaca-se como promissora, pois permite a geração de elevada potência elétrica, bom rendimento e a possibilidade de ter como combustível o próprio gás natural produzido nas plataformas (4-8).

As células a combustível de óxido sólido (SOFC) são constituídas de materiais cerâmicos, que devem ter inúmeros requisitos para sua utilização nestes sistemas, como coeficientes de expansão térmica compatíveis, estabilidade química e microestrutura adequada, entre outros.

excelente, estabilidade química e térmica e boa compatibilidade com o elétrolito de zircônia estabilizada com ítria (YSZ) (9-13). Entretanto, há restrições para a aplicação do LSM em SOFCs à temperaturas de operação abaixo de 800 °C devido a sua baixa condutividade em relação ao íon oxigênio e a sua elevada energia de ativação para a dissociação do oxigênio (9-14).

Atualmente, o objetivo do desenvolvimento de SOFCs é diminuir a temperatura de operação, de modo que a seleção do material para a construção da célula seja mais fácil. Além disso, a redução da temperatura de operação pode diminuir o custo dos combustíveis (15).

O uso de um material de alta condutividade iônica como o SDC é uma alternativa viável para o desenvolvimento de um catodo composto (LSM-SDC) e filmes finos com características adequadas para aplicação em SOFCs de temperatura intermediaria.

Em relação à síntese de nanomateriais, já é de conhecimento que muitas das propriedades importantes em um material dependem, em grande parte, das características originais dos pós-utilizados e estes são afetados pelo método empregado na obtenção destes pós. No caso de pós cerâmicos para uso como eletrodos em células a combustível de óxido sólido, os métodos de síntese mais comuns são: método dos precursores poliméricos (16,17), liofilização (freeze drying)

(18), pirólise por nebulização (spray pyrolysis) (19), sol-gel (20), co-precipitação

(21), e processos de combustão (22).

Entre as diferentes rotas de síntese para a obtenção de La0,8Sr0,2MnO3 e Ce0,8Sm0,2O1,9, o método Pechini modificado destaca-se por sua simplicidade, utilizando como agente polimerizante, a gelatina, que é um material não tóxico e de baixo custo. O método também possui a capacidade de obtenção de pós cristalinos com elevada pureza, bom controle estequiométrico e alta homogeneidade (23).

Para a obtenção de filmes catódicos com espessura apropriada e porosidade crescente na direção contrária ao eletrólito, pode ser utilizada a técnica spin coating.

A deposição por spin coating tem a vantagem de ser um método de baixo

No presente trabalho sintetizou-se materiais nanoestruturados para serem usados como catodo de células a combustível de óxido sólido de temperatura intermediária, onde os filmes desses materiais foram depositados com uso da técnica spin coating. As metas para alcançar o objetivo pretendido foram as

seguintes:

• Sintetizar o catodo de uma célula a combustível: óxidos com estruturas

perovskitas utilizando-se manganita de lantânio dopado com estrôncio (LSM), através do método pechini modificado. Síntese da céria dopado com samário (SDC), através do mesmo método, a fim de ser utilizado na preparação do catodo composto (LSM/SDC);

• Estabelecer e otimizar as melhores condições de síntese para obter pós

nanométricos, homogêneos e com estreita distribuição de tamanhos de poros;

• Analisar as variáveis do processo de deposição de filmes de LSM/SDC sobre

o eletrólito YSZ, através da técnica spin coating;

• Avaliar a influência dos parâmetros de síntese, processamento cerâmico e

2 REVISÃO BIBLIOGRÁFICA

2.1 CÉLULAS A COMBUSTÍVEL

Célula a combustível é um dispositivo capaz de converter a energia química de um gás combustível em energia elétrica. Os primeiros passos do conhecimento dessa célula foram dados no século XIX por Sir William Robert Grove que construiu um dispositivo que combinaria hidrogênio e oxigênio para produzir eletricidade, a primeira bateria de gás do mundo que, posteriormente, foi renomeada de célula a combustível.

As células a combustível são constituídas por componentes cerâmicos como dois eletrodos (catodo e anodo), separados por um eletrólito que tem a função de transportar íons produzidos no anodo, ou no catodo, para o eletrodo contrário. Estes componentes são conectados eletricamente a um circuito externo, conforme pode ser observado na Figura 1 (1).

Figura 1 - Desenho esquemático de uma célula a combustível de hidrogênio/oxigênio do tipo óxido sólido (1).

gás oxigênio é reduzido no catodo pelos elétrons que fluem do circuito externo. Em seguida, os íons óxidos formados entram no eletrólito e são transportados para o anodo, onde se combinam com os prótons para formar água (1,4,25).

Reação Anódica: H2 + O2- → H2O + 2e -Reação Catódica: ½ O2 + 2e- → O

2-Se for usada uma célula a combustível com eletrólito condutor de prótons, geralmente uma célula de baixa temperatura (T < 250 °C), a água se formará no catodo, pois o gás hidrogênio é oxidado no anodo, os prótons entram no eletrólito e são transportados para o catodo onde se combinam com os íons óxido (1).

As células a combustível se classificam em relação ao tipo de eletrólito utilizado. Os cinco principais tipos são:

1- Célula a combustível de ácido fosfórico, operacional a 180 °C;

2- Célula a combustível de membrana trocadora de prótons, ou célula a combustível de eletrólito de membrana polimérica, operacional na faixa de temperatura 60-80 °C;

3- Célula a combustível de eletrólito alcalino, operacional a temperaturas relativamente baixas (80 °C);

4- Célula a combustível de carbonato fundido, operacional na temperatura relativamente alta de 650 °C e;

5- Célula a combustível de óxido sólido, operacional com praticamente qualquer combustível por causa da alta temperatura de operação (inicialmente 1000 °C e, mais recentemente, 500-600 °C) (25).

Entre os tipos de células a combustível, destaca-se como promissora a de óxido sólido que apresenta algumas vantagens. Por exemplo, são dispositivos inteiramente sólidos, permitindo a utilização de processos de fabricação em camadas finas; utilizam metais não preciosos como catalisadores; apresentam um alto valor de eficiência teórica de conversão e, têm a capacidade de co-produção de eletricidade e calor. A sua elevada temperatura de operação favorece a cinética das reações químicas e eletroquímicas e permite a reforma do combustível no interior da própria célula, sobre o catalisador do ânodo (1,26,27).

manuseio, se comparadas com a célula a combustível de carbonato fundido (MCFC), que podem apresentar problemas de vazamento. Como desvantagens, podem-se citar a alta temperatura de funcionamento, necessária para a obtenção de valores apreciáveis de condutividade iônica do eletrólito, e a menor tendência a ciclos térmicos. Além disso, é difícil encontrar materiais adequados que apresentam propriedades térmicas compatíveis e estabilidade química e mecânica, para operar a altas temperaturas (1).

Quanto ao tipo de configuração das células a combustível de óxido sólido, pode ser destacada dentre os diferentes formatos desenvolvidos nos últimos anos, as configurações tubular, monolítica e planar (Figura 2).

1- Configuração tubular: A célula consiste de um tubo cerâmico, o catodo (LaMnO3), o qual fornece uma estrutura mecanicamente resistente para os outros componentes finos da célula. Estes tubos são conformados, prensados e então sinterizados. Frequentemente, utiliza-se a técnica de deposição eletroquímica de vapor (EVD) e plasma spraying na deposição do

eletrólito (YSZ) e o interconector (LaCoO3), respectivamente. O anodo (YSZ/Ni) é formado sobre o eletrólito utilizando-se recobrimento de barbotina (slurry coating) (1,2,26,28).

2- Configuração monolítica: A célula é baseada, geralmente, na sustentação do eletrólito. Esta célula consiste de dois tipos de estruturas laminadas, cada um composto de três elementos: anodo/eletrólito/catodo e anodo/interconector/catodo. O composto anodo/eletrólito/catodo é ondulado e empilhado alternadamente entre os compostos lisos do anodo/interconector/catodo. As técnicas de Tape Casting e Tape

Calendering são utilizadas no processamento para obtenção de cada um dos

componentes (2,5,29).

Figura 2 - Tipos de configurações de células a combustível de óxido sólido. a) tubular, b) monolítica (fluxo paralelo), c) planar (retangular) (1, 2).

2.2 COMPONENTES DA CÉLULA A COMBUSTÍVEL DE ÓXIDO SÓLIDO

2.2.1 Eletrólitos

O estudo da constituição da célula a combustível é feito, objetivando a investigação dos materiais que podem ser usados como catodos, anodos, eletrólitos e interconectores. Aspectos relevantes como estabilidade térmica e química, atividade catalítica, coeficiente de expansão térmica, microestrutura, valores de condutividade iônica e eletrônica, entre outros, são parâmetros fundamentais para a escolha do material.

Segundo Florio e colaboradores (25), os eletrólitos sólidos são compostos nos quais ocorre condução iônica em uma faixa de temperatura e de pressão parcial dos elementos que os contém. O eletrólito sólido é, além de um condutor iônico, um isolante eletrônico. Estes materiais têm a função de separar os reagentes químicos; bloquear toda a corrente eletrônica para que não flua internamente, sendo forçada a fluir pelo circuito externo e; promover a condução de portadores de carga iônicos, fornecendo uma corrente interna que deve balancear a corrente eletrônica do circuito externo (25).

A condutividade elétrica dos eletrólitos sólidos deve ser exclusivamente iônica, o portador de carga sendo um íon associado com o oxidante (O2) ou com o combustível (H2, hidrocarbonetos, entre outros.) (25). O eletrólito deve ser denso, bom condutor iônico, ter boa estabilidade térmica e química e espessura fina, de forma a minimizar as perdas ôhmicas. O requisito econômico é bastante relevante.

A condução iônica ocorre por meio da migração de vacância de oxigênio. Uma concentração moderada dessa vacância possibilita um aumento na mobilidade dos íons óxidos na rede, enquanto que uma concentração maior provoca uma diminuição na mobilidade(1,5,25).

um eletrólito preferido devido sua combinação eletroquímica ótima, estabilidade química e térmica, e propriedades mecânicas (15,30).

A substituição de Zr+4 por Y+3 na faixa de 8–10% permite manter a fase cúbica do YSZ, que é estável a altas temperaturas (15). A introdução da ítria na rede cristalina da zircônia gera vacâncias do oxigênio através da seguinte reação de defeitos escrita na notação de Kröger-Vink:

(1)

Y2O3 → 2 Yzr’ + 3 Oox + Vo..

Uma vacância de oxigênio duplamente ionizada (Vo..) é criada para cada mol de dopante (Y2O3) (5,25,31,32). A condutividade do íon óxido do eletrólito de YSZ é atribuída a essa vacância do oxigênio (5).

Tabela 1 - Vantagens e Desvantagens de vários eletrólitos candidatos para SOFC. Tabela adaptada da ref (33).

LSGM (galato de lantânio dopado com estrôncio e magnésio) YSZ (ítria estabilizada com zircônia) GCO (céria dopada com gadolínia) ScSZ (escândia dopado com zircônia) Condutividade iônica elevada Condutividade iônica baixa (especialmente 3YSZ) Boa compatibilidade com materiais do catodo

Estabilidade excelente em oxidar e reduzir o ambiente

Boa compatibilidade com os matérias do catodo Incompatibilidade com alguns materiais do catodo Condutor misto no lado do anodo a baixas PO2, resultando um curto-circuito interno da célula.

Preço e

disponibilidade incerta

Estabilidade reduz devido à evaporação do gálio

Materiais de alta qualidade disponível Provoca um decréscimo na eficiência do sistema Nenhum material com qualidade disponível Estabilidade mecânica baixa Excelente estabilidade mecânica (3YSZ) Custo elevado do

gálio

Estabilidade excelente em oxidar e reduzir o ambiente

Incompatibilidade com o NiO

2.2.2 Catodos

FLORIO e colaboradores (25) conceituaram o catodo de uma célula a combustível como a interface entre o ar (ou o oxigênio) e o eletrólito. O catodo tem como principais funções catalisar a reação de redução do oxigênio e conduzir os elétrons do circuito externo até o sítio da reação de redução (25).

Os catodos devem obedecer alguns requisitos para sua utilização em células a combustível tais como: alta condutividade elétrica mista, iônica e eletrônica; estabilidade química e estrutural; diferenças mínimas entre os coeficientes de expansão térmica dos diversos componentes da célula; baixo custo e facilidade de fabricação. Além disso, devem ser compatíveis com os outros componentes da célula; devem ter porosidade suficiente para facilitar o transporte de oxigênio para a fase gasosa na interface eletrodo/eletrólito; e alta atividade catalítica para reduzir o oxigênio e ser estável em atmosferas altamente oxidantes (1,5,25).

Um mecanismo detalhado da reação para a redução do oxigênio pode ser muito complexo, que é frequentemente caracterizado pela formação de vacância de íon oxigênio (31,34). A reação global para a redução do oxigênio no catodo é descrita como (25,26):

.

O2 + 2 Vo.. + 4 e’→ 2 Oox (2)

Há um consenso de que esta reação de redução do oxigênio é provavelmente controlada por processos de superfície, tais como: difusão gasosa (externa ao eletrodo ou em seus poros); adsorção ou dissociação do oxigênio na superfície do eletrodo ou eletrólito; difusão do oxigênio adsorvido sobre o eletrodo, sobre o eletrólito até o CFT (contorno da fase tripla), que é a interface entre os poros do material de eletrodo, preenchido pelo gás (ar ou oxigênio), e o eletrólito, ou na interface eletrodo/eletrólito; transferência de carga através da interface eletrodo/eletrólito (25,35).

a sua alta estabilidade e atividade eletrocatalítica para a redução do O2 em altas temperaturas (35). A dopagem nesses materiais é realizada com o intuito de aperfeiçoar as propriedades de condutividade eletrônica e iônica, minimizar a reatividade com o eletrólito (geralmente YSZ) e melhorar a compatibilidade do coeficiente de expansão térmico (CET) com outros componentes da célula (1).

A estrutura perovskita apresenta cátion do sítio A que possui coordenação com 12 íons oxigênio, enquanto que, para o cátion do sítio B com 6 íons oxigênio. Ambos os sítios A e B podem ser substituídos por outros cátions. Os cátions com raio iônico relativamente grande (Sr+2, por exemplo) substituem os cátions do sítio A e os cátions com raio pequeno (Co, Fe, Ni, Mn e Cr) substituem os cátions dos sítios B. A estrutura cristalina está relacionada com a composição (substituição dos sitos A e B) e estequiometria do oxigênio, a qual é influenciada pela temperatura e pressão parcial do oxigênio. As manganitas de lantânio, com substituição parcial do lantânio por estrôncio são romboédricas à temperatura ambiente, enquanto que a estrutura cristalina do LaMnO3 é ortorrômbica. Entretanto, a transição da estrutura romboédrica para a estrutura tetragonal e até mesmo cúbica pode ocorrer, dependendo das quantidades de substituições nos sítios A e da temperatura (quanto maior a concentração de Sr, menor a temperatura de transição) (25,37).

A Figura 3 mostra um esquema de estrutura cristalina tipo perovskita.

Figura 3 - Representação da estrutura perovskita (38).

Quando o íon La3+ é deslocado por um íon Sr2+, um buraco eletrônico é formado no sítio Mn3+ para manter a neutralidade eletrônica, aumentando assim a condutividade eletrônica a qual depende em geral da dopagem tanto do sítio A quanto do sítio B. A e B na equação denotam os materiais formadores da estrutura cristalina - Perovskita. O lantânio, A, é o elemento modificador de rede, já o B, manganês é o elemento responsável pela formação da rede cristalina (41).

(3)

A dependência em função da composição química causa modificações nas propriedades do composto, as quais podem ser desfavoráveis ao desempenho do eletrodo. Podemos citar como exemplo o aumento da quantidade de Sr nos sítios A que provoca um aumento na condutividade eletrônica em virtude da mudança na razão Mn3+/Mn4+. Todavia, um aumento da quantidade de dopantes no sítio A causa um aumento no coeficiente de expansão térmica, incompatibilizando seu uso com os eletrólitos normalmente utilizados em células a combustível de óxido sólido, pois o valor do coeficiente de expansão térmica torna-se maior que o do eletrólito de YSZ, o eletrólito comumente utilizado (25,42,43). O coeficiente de expansão térmica da manganita de lantânio não dopada é de aproximadamente 11,2 x 10-6 K-1. No entanto, dopando-se a manganita de lantânio com estrôncio (La1-xSrxMnO3, onde x varia de 0,05 a 0,30) provoca-se um aumento do coeficiente de expansão térmica para 12,8 x 10-6 K-1 (1).

O mesmo fato anteriormente discutido abrange a dopagem do sítio B por Co ou Fe. Por exemplo, o coeficiente de expansão térmica do La0,8Sr0,2Mn1-y CoO3- aumenta com o aumento da quantidade de cobalto e é maior que 19 x 10-6 K-1 para o composto La0,8 Sr0,2CoO3- (25,40). Esta composição é inviável devido a grande diferença entre os coeficientes de expansão térmica do catodo e o eletrólito.

seu alto valor de condutividade iônica, porém tem as desvantagens de apresentar um coeficiente de expansão térmica alto e baixa estabilidade devido às reações da interface com o eletrólito (36).

Um outro requisito importante para o emprego do material de LaMnO3 como catodo está relacionado à sua estabilidade a atmosferas oxidantes. Este material tem a capacidade de ser estável nessas condições de atmosfera oxidante na temperatura de operação de 950-1000 °C. Em atmosferas muito redutoras, a manganita de lantânio se decompõe em óxido de lantânio (La2O3) e óxido de manganês (MnO2), sob pressões parciais de oxigênio abaixo de 10-3-10-4 atm na temperatura de 1000 °C (1,25,45).

O LSM é um material estável quando em contato com o eletrólito de YSZ em uma célula a combustível. Uma temperatura de funcionamento acima de 1200 °C leva à formação das fases de La2Zr2O7 e SrZrO3 dependendo da razão Sr/Zr e deficiência do sítio A (lantânio). O aumento na razão Sr/Zr tende para a formação da fase de SrZrO3 e, consequentemente, a um aumento da estabilidade com relação aos eletrólitos de YSZ. A existência dessas fases na interface entre o catodo e o eletrólito influencia no desempenho da célula, pois ocorre o aumento da resistividade do sistema em virtude da baixa condutividade em relação ao eletrodo e eletrólito, ou seja, essas fases bloqueiam o transporte de íons oxigênio nessas interfaces (25,46,47).

A deficiência no sítio A é um outro fator que influencia na estabilidade do material. Um pequeno excesso de La no sítio A favorece a formação da fase pirocloro (La2Zr2O7) que diminui a adesão entre o eletrodo e o eletrólito, levando a instabilidade do material. Com o aumento da deficiência do sítio A, a tendência para o Mn difundir no eletrólito também aumenta. Então, uma deficiência de 10-15% de La nos sítios A aumenta a estabilidade em relação ao eletrólito de YSZ, além de que uma deficiência maior que 10% torna possível à precipitação do MnOx, visto que a atividade do Mn aumenta no sítio B (25,46,48,49).

importante para reações catódicas, influenciando o processo global da célula (25,50).

O desenvolvimento de SOFCs em temperaturas de operação intermediárias (400-600 °C) com alto desempenho tem despertado interesse em pesquisas nesta área, pois aumentaria a durabilidade química, física, térmica e mecânica de todos os componentes, flexibilidade na seleção dos eletrodos e reduziria o custo para a construção do sistema (51-54).

O LSM é considerado uns dos materiais catódicos mais promissores para SOFCs em altas temperaturas, por causa de seu desempenho eletroquímico excelente, estabilidade química e térmica e compatibilidade relativamente boa com o YSZ (9-13). Entretanto, LSM é limitado na aplicação em SOFCs em temperaturas de operação abaixo de 800 °C devido a sua baixa condutividade do íon oxigênio e a sua elevada energia de ativação para a dissociação do oxigênio (9-14).

Para diminuir a temperatura de operação, a preparação de filmes finos do eletrólito com espessuras menores do que vários micrometros ou aplicação de materiais alternativos de eletrólitos com alta condutividade iônica têm sido requeridos (52).

A adição de um componente de um eletrólito ao LSM na formação de catodos compostos acentua o desempenho eletroquímico do catodo. Isto é atribuído a extensão das áreas do CFT da interface catodo/eletrólito no volume do catodo (9,12).

Para melhorar o seu desempenho, LSM tem sido combinado com um componente condutor iônico, tal como YSZ, ou céria dopada com samário (SDC) para formar um eletrodo composto.

O componente YSZ atua bem como material do catodo, mas a sua condutividade iônica é relativamente baixa; SDC possui uma condutividade iônica mais elevada do que o YSZ (9,30,55-57). Os catodos compostos de LSM/SDC têm um desempenho eletroquímico melhor do que os compostos de LSM/YSZ e parece ser particularmente um atrativo para as SOFCs em temperaturas intermediárias e baixas (52).

2.2.3 Anodos

Em células a combustível de óxido sólido, o anodo é o eletrodo para a oxidação eletroquímica de combustíveis tais como hidrogênio e gás natural (58). (A reação eletroquímica da oxidação do combustível H2 pode ser escrita seguindo a notação de Kröger-Vink):

(4) H2 + O2-YSZ → H2O + 2e- + Vö,YSZ

Onde: O2-YSZ é o íon oxigênio na estrutura do Y2O3-ZrO2 (YSZ) e Vö,YSZ é uma vacância do oxigênio em YSZ.

O anodo exerce a função de permitir a difusão do combustível para os sítios reativos da interface eletrodo/eletrólito e a remoção dos produtos secundários; prover sítios para reações eletroquímicas catalíticas de oxidação do gás combustível com os íons provenientes do eletrólito e; transportar para o circuito externo os elétrons que são gerados (25).

O material para ser usado como anodo deve possuir parâmetros como: estabilidade em ambientes redutores, condutividade eletrônica alta, atividade eletrocatalítica suficiente para as reações de oxidação do combustível, estabilidade química e termicamente compatível com outros componentes da célula, porosidade suficiente para permitir o transporte do combustível até a interface eletrólito/eletrodo e o transporte dos produtos da oxidação do combustível para fora do eletrodo (1,58). Devido às exigências de operação em ambientes redutores e alta condutividade eletrônica, eletrodos metálicos porosos puros, a princípio, podem ser usados como anodos. Diversos metais tais como Ni, Pt e Ru têm sido estudados como material para o anodo (58).

alta porosidade (~ 40 vol%) (26,60). A distribuição de tamanhos e a forma das partículas e dos poros devem ser otimizadas para permitir a permeação do gás combustível e evitar as polarizações por concentração (difusão), e também para maximizar a extensão do contorno de fase tripla (25).

2.2.4 Interconectores ou separador bipolar

Independente da configuração é necessário o empilhamento de células unitárias para se obter potências elevadas e, portanto, o contato elétrico entre as células unitárias deve ser feito através de um material interconector (25).

Os materiais interconectores exibem funções essências em uma célula a combustível e são os materiais que apresentam as mais severas exigências a fim de serem utilizados como componentes em uma célula a combustível.

O interconector tem a função de separar o catodo (eletrodo do ar) do anodo (eletrodo do combustível); conectar eletricamente o anodo de uma célula unitária ao catodo da célula subseqüente de um empilhamento; distribuir os fluxos dos gases nas superfícies dos eletrodos (25).

Quanto aos requisitos de utilização como materiais para células a combustível, os interconectores devem ter elevada condutividade eletrônica, compatibilidade com outros materiais, estabilidade química e estrutural em atmosfera oxidante e redutora, baixa permeabilidade para o oxigênio e hidrogênio a fim de minimizar a combinação direta do oxidante e combustível durante a operação da célula, coeficiente expansão térmica compatível com o do eletrólito e dos eletrodos e, ser quimicamente inerte com os eletrodos, eletrólito e o material de contato elétrico (5,25).

superiores a 1600 °C e baixas pressões parciais de oxigênio. A dopagem com um íon tem sido um fator de importância para otimizar a densificação do LaCrO3, desde que aumente a concentração de vacância de oxigênio, possibilitando assim o transporte de massa no volume ou contorno de grão, reduzindo também a volatilidade do cromo. O fato dos componentes da SOFC serem sinterizados simultaneamente, a fase líquida tende a se difundir, impedindo a densificação da cromita (2,5,46,26).

O uso de metais de transição como dopantes nas cromitas de lantânio também têm sido investigados, porém, estes dopantes são geralmente utilizados juntamente com cálcio e estrôncio, com intuito de melhorar as propriedades da cromita. Esses materiais caracterizam-se pela boa condutividade eletrônica (são condutores do tipo p) e um coeficiente de expansão térmica similar ao da zircônia, mas possuem um alto custo de fabricação e estabilidade química moderada (1).

A aplicabilidade de metais como interconectores torna-se inviável devido à rápida corrosão na temperatura de operação e coeficiente de expansão térmica muito elevado (2). Um outro material adequado ao uso em SOFC é o YCrO3, embora seja menos refratário (2,5).

2.3 MÉTODOS DE PREPARAÇÃO

2.3.1

2.3.2

Método sol-gel

É um método de síntese polimérica ou de partículas em solução. A rota sol-gel envolve a dispersão de partículas coloidais com diâmetros da ordem de 1-100 nm num meio líquido para formar um “sol”, o qual é transformado numa rede sólida similar a uma esponja, o gel polimérico. A gelação, nesse caso, é controlada por interações eletrostáticas entre as partículas coloidais no sol. Neste método as interações interpartículas são interações físicas. A transição sol-gel pode ser observada pelo aumento muito rápido da viscosidade (61-63).

As vantagens do método consistem no controle da homogeneidade, na redução da temperatura de sinterização, no controle da porosidade e da cristalinidade, na obtenção de pós com alta pureza e reatividade e homogeneidade a nível atômico dos cátions no composto final (62).

As desvantagens são: utilização de matérias primas caras e de difícil manipulação, presença de traços residuais de carbono após tratamento térmico, crescimento anormal dos grãos quando a razão água/ alcóxido está em excesso e necessidade de tempo longo de hidrólise/condensação, no caso de obtenção de monólitos (62).

Co-precipitação

ocorre em decorrência da mudança do pH, pela adição de um ânion formador de um sal insolúvel (62).

Algumas das vantagens oferecidas por este método são: aplicação em grande número de materiais; a oportunidade da lavagem de impurezas solúveis antes da calcinação e o fato de apresentar pós-estequiométricos, reativos e homogêneos. As principais desvantagens são: homogeneidade garantida somente para a precipitação de uma única espécie, pois, cada composto formado pode ter uma constante de equilíbrio diferente que leva à dissolução diferenciada para cada precipitado; a concentração, temperatura e o pH de estabilidade desses sais influenciam na formação do composto; dificilmente se obtém o composto desejado na presença de dopantes em baixas concentrações (62).

2.3.3 Precursores poliméricos ou método Pechini

Figura 4 - Reações envolvidas no método Pechini (61).

As reações acima proporcionam a formação de um líquido viscoso. A síntese do material cerâmico é obtida após um processo de secagem deste líquido viscoso, pela aplicação de calor, dando origem a um precursor gelatinoso que pode ser utilizado na síntese de pós e/ou filmes finos cerâmicos. A calcinação é necessária para a oxidação de todas as substâncias orgânicas e cristalização do material. A formação do material cerâmico é decorrente de processos térmicos (calcinação) da resina precursora que proporcionam processos de quebra da cadeia polimérica com conseqüente liberação de matéria orgânica e, finalmente, formação de partículas de óxido em diferentes patamares de temperaturas (65).

2.3.4 Método Pechini Modificado

Neste trabalho utilizou-se o método Pechini modificado, o qual se diferencia pela substituição do etilenoglicol pela gelatina (6).

Gelatina é um polímero natural, uma mistura de polipeptídeos de alta massa molecular, obtido pela hidrólise controlada das fibras de colágeno. O colágeno é uma escleroproteína, largamente encontrada na natureza e é o maior constituinte de peles, ossos e tecidos conectivos (67). O colágeno corresponde a mais de 30% da base protéica do organismo humano, representando uma típica fonte de material renovável de recursos naturais de origem animal (68,69), baseada em uma cadeia de polipeptídeos que compreende aproximadamente 1.050 aminoácidos. A estrutura helicoidal das proteínas é a responsável pela insolubilidade do colágeno, que através de uma hidrólise parcial bastante forte é transformado em colágeno solúvel, resultando ou em gelatina, ou em colágeno hidrolisado (6).

Em uma proteína, os aminoácidos unem-se através de ligações peptídicas que resultam da reação do grupo amina (NH2) de um aminoácido com o grupo carboxílico (COOH) de outro aminoácido. Na Figura 5 temos uma representação desse processo, onde se observa a cadeia carbônica principal, os radicais NH2 e COOH e os carbonos α, ligados ao grupamento COOH com exceção nos aminoácidos hidroxiprolina e prolina.

Figura 5 - Estrutura química de uma proteína (caso geral) (6).

distribuídos em 17 aminoácidos diferentes (6,70). Uma característica especial da gelatina é o seu alto teor em aminoácidos básicos e ácidos.

A composição das gelatinas comestíveis comercialmente disponíveis consiste de 84 a 90% de proteína, 8 a 12% de água e 2 à 4% de sais minerais (6).

A gelatina destaca-se pela sua abundância e baixo custo, possuindo um vasto número de aplicações que abrange diversas áreas, como alimentos, embalagens e coberturas comestíveis, indústria farmacêutica, fotográfica, entre outras (70).

2.4 PROCESSOS DE DEPOSIÇÃO

Os componentes usados na construção da meia célula foram sintetizados pelo método Pechini modificado. Para a deposição do catado composto de LSM-SDC no substrato de zircônia-ítria (eletrólito, 8ZEI), foi utilizado entre as várias técnicas de deposição, a técnica de recobrimento por rotação (spin coating).

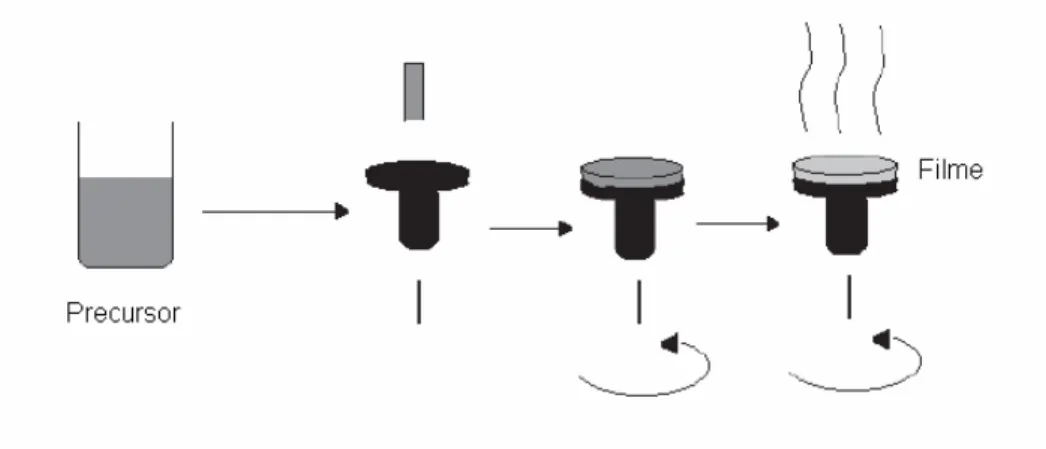

O método de deposição spin coating (Figura 6) consiste em gotejar a solução

Figura 6 - Representação esquemática do processo de obtenção de filmes por "spin coating" (72).

Uma outra técnica de deposição é a de “Dip coating” (Figura 7) consistindo de

um motor de passo, que ao movimentar a alavanca em que está fixado o substrato, permite imergir e retirar o mesmo da solução. Nesse processo, a velocidade de retirada é controlada, utilizando-se uma velocidade constante (71).

Figura 7 - Representação esquemática do processo de obtenção de filmes por "dip coating" (72).

As técnicas spin coating e dip coating, em comparação com as demais como,

por exemplo, a deposição por plasma (sputtering), Deposição Química por Vapor

2.5 TÉCNICAS DE CARACTERIZAÇÃO

2.5.1

2.5.2

Fluorescência de Raios X (FRX)

A técnica de fluorescência de raios X consiste na determinação da composição química de um material analisado. A técnica baseia-se no princípio de que a absorção de raios X por parte do material conduz a excitação dos átomos que emitem uma radiação secundária chamada de “fluorescência”. Os raios emitidos têm comprimentos de onda característicos para cada um dos elementos que constituem a amostra na proporção dos elementos presentes (74).

Difração de Raios X (DRX)

2.5.2.1 Método Rietveld

O método de Rietveld consiste na construção de um padrão de difração calculado, de acordo com o modelo estrutural. O padrão calculado é obtido pela introdução direta dos dados cristalográficos, como: Simetria do grupo espacial, posições atômicas, posições de ocupação e parâmetros de rede (76).

O método tem como principio realizar um ajuste do padrão de difração, refinando os fatores instrumentais e os parâmetros estruturais característicos da amostra a ser analisada (parâmetro de rede, posições atômicas, anisotropia, parâmetros de alargamento relacionados com tensões da rede e tamanho de cristalitos) (2).

É fundamental ter o cuidado de verificar se o padrão de difração calculado está suficientemente próximo do observado. A aproximação entre os padrões calculados e observados é feita pelo método dos mínimos quadrados. Este método apresenta algumas vantagens como rapidez de resolução e determinação dos erros estatísticos em cada ciclo do refinamento. A quantidade minimizada utilizada no refinamento é o resíduo (R). A diferença entre o difratograma experimental e um difratograma baseado num modelo estrutural de partida resulta em uma função que expressa o resíduo (R), de acordo com a equação abaixo (2,76):

R = Σ wi ( yio - yic )2 (5)

onde :

wi = 1/yi

yio= intensidade observada no i-ésimo passo do difratograma

yic= intensidade calculada no i-ésimo passo do difratograma

2.5.3

2.5.4

Área de Superfície Específica (BET)

O “método BET” proposto por Brunauer, Emmett e Teller (1938) descreve a medida da área superficial específica de um sólido, pelo acompanhamento da adsorção de nitrogênio, na temperatura do nitrogênio líquido sob condições controladas (2,77). Um volume ocupado por uma monocamada de um gás adsorvido na superfície da amostra na forma de pó, de massa conhecida, pode ser medido em temperaturas próximas às de condensação do gás e com o aumento da pressão. Inicialmente, a amostra sofre antes um aquecimento para eliminação da umidade e, posteriormente, é resfriada. Então o gás, que em geral é o N2, é colocado em contato com a amostra a uma temperatura fixa e pressão parcial variável. As curvas de adsorção são tratadas e analisadas de forma a obter informação que determinam a área de superfície específica (2).

Microscopia Eletrônica de Varredura (MEV)

A microscopia eletrônica por varredura é uma técnica na qual se faz a análise da morfologia da superfície dos filmes, bem como a determinação das espessuras dos mesmos (78).

O microscópio eletrônico pode estar acoplado a um analisador de espectros. A energia emitida pelos elétrons secundários, pode ser utilizada na determinação da composição química do material. Isto ocorre porque cada elemento químico emite comprimentos de onda específicos (62).

2.5.5 Microscopia de Força Atômica (MFA)

A microscopia de força atômica fornece informações sobre características morfológicas e topográficas da amostra investigada, bem como outras propriedades físicas, como a condutividade elétrica de estruturas sustentadas em substratos condutores (79,80).

A MFA utiliza uma ponta muito fina posicionada na extremidade de um cantilever. Essa ponta irá vibrar sobre a superfície da amostra ou simplesmente tocá-la. Em ambos os casos haverá forças de interações entre a ponta e a amostra gerando informações topográficas da superfície. A força agente entre a ponta e amostra é a de van der Waals. A MFA opera em três modos: MFA de contato, MFA de contato intermitente e MFA de não contato.

No modo de contato, é utilizado um cantilever com baixa constante de mola, na faixa de 0,02 a 2 N/m. A imagem é obtida com a ponta tocando suavemente a amostra. Durante esta varredura, o sistema de realimentação/controle monitora o feixe de laser refletido pelo cantilever mantendo constante a força exercida pelo cantilever sobre a amostra. Esta forma de obtenção de imagens é mais indicada para amostras rígidas onde a varredura da ponta do cantilever não danifica a amostra (81).

No modo intermitente e não-contato de operação é utilizado cantilever bem mais rígido do que o utilizado para modo contato. Para este tipo de varredura a constante de mola varia de 10 a 80 N/m. No caso do modo contato intermitente (TappingMode), a ponta do cantilever vibra em alta freqüência, de dezenas a

centenas de kilohertz, sobre a amostra tocando-a suavemente durante a varredura, podendo ocorrer contaminação do cantilever com o material retirado da amostra, durante o contato. Quanto maior a constante de mola, mais rígido o cantilever e, conseqüentemente, maior será freqüência de oscilação deste durante a varredura (81).

3 METODOLOGIA EXPERIMENTAL

3.1 MATERIAIS UTILIZADOS

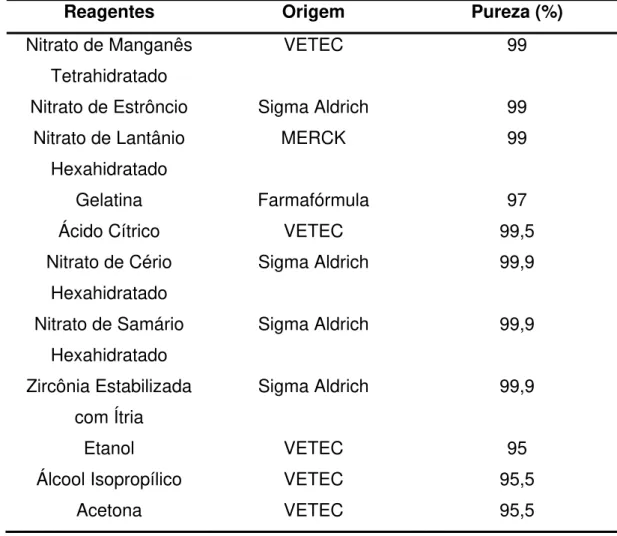

Os reagentes utilizados no desenvolvimento deste trabalho são mostrados na Tabela abaixo.

Tabela 2 - Reagentes Utilizados

Reagentes Origem Pureza (%)

Nitrato de Manganês Tetrahidratado

VETEC 99

Nitrato de Estrôncio Sigma Aldrich 99 Nitrato de Lantânio

Hexahidratado

MERCK 99

Gelatina Farmafórmula 97

Ácido Cítrico VETEC 99,5

Nitrato de Cério Hexahidratado

Sigma Aldrich 99,9

Nitrato de Samário Hexahidratado Zircônia Estabilizada

com Ítria

Sigma Aldrich

Sigma Aldrich

99,9

99,9

Etanol VETEC 95

Álcool Isopropílico VETEC 95,5

3.2 SÍNTESE DOS PÓS

3.2.1 Síntese da Perovskita pelo Método Pechini Modificado

Os pós precursores das fases La0,80Sr0,20MnO3 (LSM) e Sm0,2Ce0,8O1,9 (SDC) foram preparados utilizando-se uma rota semelhante ao método Pechini, na qual a gelatina substitui o etilenoglicol (6).

Na síntese do LSM foram utilizados o nitrato de manganês tetrahidratado, Mn(NO3)2.4H2O, o nitrato de lantânio hexahidratado, La(NO3)3.6H2O e o nitrato de estrôncio Sr(NO3)2, todos dissolvidos em água deionizada. À solução de ácido cítrico, numa relação molar 1:2 (metal/ácido cítrico), foi adicionado o nitrato de manganês, sob agitação magnética e aquecimento numa temperatura de 60 °C, por 30 min. Ao citrato de manganês, assim formado, foi adicionado nitrato de lantânio e a temperatura de aquecimento foi aumentada a 70 °C, mantendo-se nestas condições por 30 min. Em seguida, o dopante (Sr) foi adicionado na solução sob a forma de nitrato, na mesma condição anterior. A esta solução resultante adicionou-se a gelatina numa razão de 2:3 (ácido cítrico/gelatina) sob agitação constante em 70-80 °C, até a formação de um gel viscoso.

O gel formado foi pré-calcinado a 350 °C, por 4 h, para eliminação da matéria orgânica e, calcinado às temperaturas de 500, 700, 900 °C para a obtenção da fase perovskita. Após cada tratamento térmico, os pós foram triturados e desaglomerados em almofariz de ágata.

Solução ácido cítrico

Citrato metálico (Mn)

Solução 1

Solução 2

Resina polimérica

Mn(NO3)2.6H2O

60 °C/ 30 min

Puff

La1-xSrxMnO3

La(NO3)3.6H2O 70 °C/ 30 min

Sr(NO3)2 70 °C/ 30 min

Gelatina 70-80 °C/ 3 h

Calcinação 350 °C por 4 h

500, 700 e 900 °C por 4 h

Figura 8 - Fluxograma ilustrando o método de síntese empregado para a obtenção de LSM.

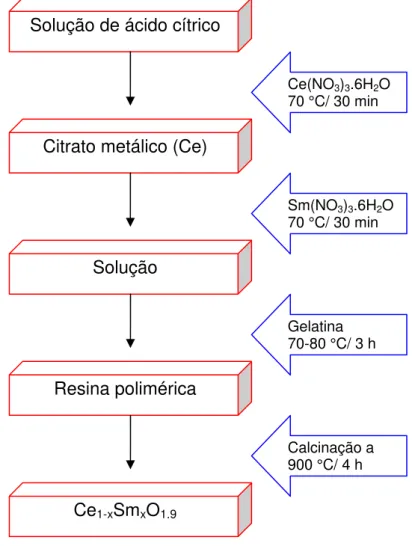

3.2.2 Síntese do SDC pelo Método Pechini Modificado

placa de aquecimento por 3 h com constante agitação entre 70 e 80 °C até a formação de um gel viscoso. Este gel foi calcinado a 900 oC por 4 h para a obtenção da fase.

Solução de ácido cítrico

Citrato metálico (Ce)

Solução

Resina polimérica

Ce(NO3)3.6H2O

70 °C/ 30 min

Sm(NO3)3.6H2O

70 °C/ 30 min

Gelatina 70-80 °C/ 3 h

Calcinação a 900 °C/ 4 h

Ce1-xSmxO1.9

Figura 9 - Fluxograma ilustrando o método de síntese empregado para a obtenção de SDC.

3.2.3 Obtenção do Catodo Composto de LSM-SDC

3.3 CARACTERIZAÇÃO DOS PÓS

Os pós-calcinados foram caracterizados por fluorescência de raios X, difração de raios X, microscopia eletrônica por varredura e determinação da área superficial pelo método BET.

3.3.1

3.3.2

Fluorescência de Raios X (FRX)

As composições químicas dos pós de LSM e SDC foram determinadas a partir dos resultados de fluorescência de raios X. Os teores dos elementos constituintes dos pós de LSM (La, Sr e Mn) e SDC (Ce e Sm) obtidos através da análise de área foram determinados utilizando um espectrômetro de fluorescência de raios X (FRX) marca SHIMADZU, modelo EDX-720. As amostras foram condicionadas em porta amostra de teflon e polipropileno sob atmosfera a vácuo.

Difração de Raios X (DRX)

O tamanho dos cristalitos foi determinado a partir da equação de Scherrer, que utiliza a largura a meia altura dos picos de difração das amostras analisadas (FWHM).

DDRX = k λ

β cos θ

Onde, DDRX é o tamanho de cristalito, k é uma constante cujo valor depende da

forma da partícula, sendo igual a 0,9 para partículas esféricas de tamanho uniforme e igual a 1,0 para as outras formas, λ o comprimento de radiação eletromagnética utilizada (λCu = 1,5406 Å), valor referente a radiação emitida pelo cobre, θ é o ângulo de difração de Bragg e β a largura a meia altura, que é corrigida pela Equação:

(6)

(7)

2 2

b

B −

=

β

Onde B é a largura a meia altura do pico difratado de maior intensidade da

amostra, e b é a largura a meia altura de um pico difratado de um padrão a uma

região próxima e registrado nas mesmas condições do pico da amostra a ser analisado. Para essa medida foi utilizado um padrão interno de silício (Si) policristalino. Em seguida, o perfil dos picos de difração foi ajustado por uma função matemática, chamada de Pseudo-Voight.

Os parâmetros de rede da fase desejada (La0,8Sr0,2MnO3), foram calculados a partir das posições dos picos de difração da amostra analisada. Estes picos foram indexados pelo software PowderX, que também realizou decomposição dos mesmos utilizando a função Pseudo-Voight, fornecendo, ao final, medidas precisas da largura

a meia altura (FWHM). Os valores dos parâmetros de rede a, b e c foram também

calculados após a correção de erros sistemáticos nas posições dos picos de difração.

A microdeformação ( ) são defeitos (variações) nos parâmetros de rede, que pode ser calculada apartir da Equação 8:

ε= β cot θ 4

(8)

A cristalinidade nas amostras analisadas foi obtida com base na relação entre a área integrada dos picos cristalinos e a área integrada da fase amorfa (6).

CR(%) = Ac x100%

Ac + Aa

(9)

Onde, CR é a cristalinidade da amostra, Ac a área integrada dos picos

cristalinos e Aaa área integrada da fase amorfa.

3.3.3 Medida da Área Superficial (BET)

As medidas de área superficial das amostras foram obtidas utilizando o método BET (Brunauer-Emmet-Teller) através de um equipamento de adsorção física de nitrogênio da Quanta Chrome Corporation, modelo NOVA - 2000. Nas análises, as amostras foram degaseificadas previamente a 200 °C, durante 1 h. Com os resultados de área de superfície específica (ASS) foi possível calcular o tamanho médio de partícula (DBET) do material através da equação de JOHNSON (Equação 10):

(10) DBET= 6 / Dt SBET

3.3.4 Microscopia Eletrônica por Varredura (MEV)

A morfologia dos pós foi observada através de micrografias obtidas em um microscópio eletrônico de varredura modelo ESEM-XL30 PHILIPS. As amostras foram revestidas com uma camada de ouro para evitar o surgimento de cargas na superfície que poderia levar a distorção na imagem. A determinação da composição química pontual das amostras foram analisadas por uma micro-sonda eletrônica (EDS) acoplada ao MEV.

3.4 DEPOSIÇÃO DOS FILMES POR SPIN COATING

Substrato

Limpeza Preparação do Sistema

de Deposição

Deposição das Suspensões

Filmes

Tratamento Térmico

Caracterização Estrutural

DRX MFA

Caracterização Morfológica

MEV

Preparação das Suspensões

3.4.1 Obtenção dos Filmes

O método de deposição por spin coating foi utilizado para a obtenção dos filmes

do catodo composto de LSM-SDC. Os substratos empregados na fabricação dos filmes foram de YSZ em forma de pastilhas.

As etapas de obtenção dos filmes envolveram a preparação e limpeza do substrato, preparo das suspensões, deposição das suspensões e tratamento térmico (Figura 10).

3.4.1.1 Preparação e Limpeza dos Substratos

Os substratos dos pós de YSZ comercial foram preparados compactando-os na forma de pastilhas de 13 mm de diâmetro por 0,5 mm de espessura sob uma pressão de 74 MPa e tratadas termicamente em uma mufla FE50RP da Tecnal nas seguintes condições:

¾ Taxa de aquecimento de 2 °C min-1 até 200 °C, sem patamar;

¾ 10 °C min-1 até 500 °C, patamar de 2 min ;

¾ 10 °C min-1 até 1000 °C, patamar de 2 min ;

¾ 10 °C min-1 até 1450 °C, patamar de 30 min ;

¾ Taxa de resfriamento de 10 °C min-1.

Antes das pastilhas serem utilizadas como suporte para a deposição do material do catodo por spin coating, um processo bastante criterioso de limpeza foi

necessário a fim de garantir completa isenção de impurezas aderidas ao filme, pois a contaminação pode alterar as propriedades dos filmes. É importante mencionar que não deve haver contato direto das mãos com o substrato (29,61). Portanto, as pastilhas foram limpas conforme o procedimento abaixo:

¾ Lavagem com acetona durante 15 minutos em aparelho de ultrassom;

Os substratos limpos desta forma foram secos por sopro de ar comprimido medicinal.

3.4.1.2 Preparo das Suspensões

Como agente formador de poros, etilcelulose, foi misturado aos pós do catodo composto de LSM-SDC em proporções mássicas de 1:24, 2:23 e 1:9 em etanol para a formação de suspensões cerâmicas a serem depositadas pelo método spin

coating. Esta mistura foi feita em duplicada. Também foram preparadas duas

suspensões utilizando os pós do catodo composto de LSM-SDC com e sem tratamento de moagem, porém sem adição de etilcelulose. Antes da deposição, as suspensões foram tratadas em banho ultrassônico por 45 minutos (54).

3.4.1.3 Deposição das Suspensões

As suspensões foram depositadas por spin coating (gotejamento da solução de

deposição sobre o substrato e aplicação de uma rotação para o espalhamento do líquido sobre toda a superfície formando o filme) sobre substratos de YSZ.

3.4.1.4 Tratamento Térmico

Este tratamento foi realizado a fim de remover os solventes residuais, com o intuito de obter filmes mais aderente aos substratos, e de melhorar a qualidade estrutural dos filmes. O tratamento térmico proporciona uma reorganização estrutural dos filmes, com eventual crescimento dos grãos, objetivando a formação de um filme com propriedades esperadas para ser utilizado como catodo em SOFC (29).

Os pós de LSM-SDC/YSZ foram tratados termicamente em 1150 °C, por 4 h, com taxas de aquecimento e resfriamento de 2 °C min-1 e 10 °C min-1, respectivamente, para formar estruturas porosas.

3.4.2 Caracterização dos Filmes

3.4.2.1 Caracterização Estrutural

3.4.2.2 Caracterização Morfológica e Espessura

O preparo das amostras para a análise da micrografia consistiu em: limpeza do amostras, preparo do filme a ser analisado, aderência do material ao porta-amostras e metalização das porta-amostras.

O preparo do filme consistiu na fratura das pastilhas e fixação das mesmas nos porta amostra utilizando cola de carbono. Posteriormente, a metalização foi realizada, pois os filmes necessitam de um recobrimento condutor sobre a superfície para aterrar os elétrons que as atingem, evitando efeitos de carga que podem distorcer as imagens.

Então, as amostras foram submetidas ao microscópio eletrônico com fonte de emissão eletrostática (Field Emission Electron Guns) (FEG-MEV / Zeiss-Supra 35) LIEC/UFSCar (São Carlos) para análise da morfologia superficial. Outras análises de morfologia de superfície e das seções transversais dos filmes foram realizadas utilizando um microscópio eletrônico de varredura modelo SSX-550 SHIMADZU.

A morfologia da superfície também foi observada por microscopia de força atômica (MFA), utilizando um microscópio modelo SPM-9600 SHIMADZU. Foi utilizado modo de contato de operação.

4 RESULTADOS E DISCUSSÃO

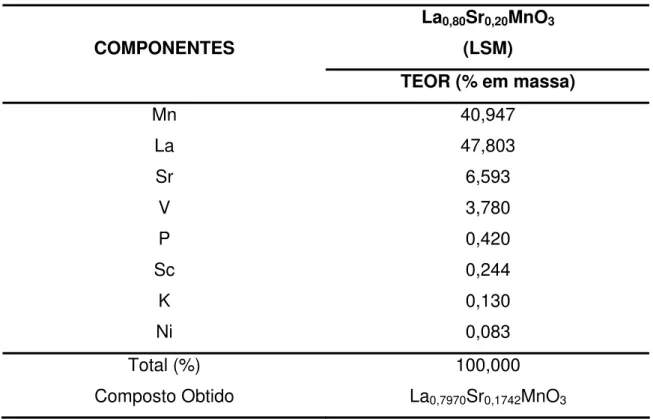

4.1 PÓS DE LSM E SDC OBTIDOS PELO MÉTODO PECHINI MODIFICADO

As composições químicas dos pós sintetizados de LSM e SDC obtidas pela técnica de fluorescência de raios X são mostradas nas Tabelas 3 e 4. Nestas tabelas, pode-se verificar os teores dos componentes em percentagem de massa obtidos na análise, os quais foram utilizados para a determinação dos valores em percentagem molar para os compostos.

Tabela 3 - Composição química de LSM.

COMPONENTES

La0,80Sr0,20MnO3 (LSM)

TEOR (% em massa)

Mn 40,947 La 47,803 Sr 6,593 V 3,780 P 0,420 Sc 0,244

K 0,130 Ni 0,083

Total (%) 100,000

Tabela 4 - Composição química de SDC.

COMPONENTES

Ce0,8Sm0,2O1,9 (SDC)

TEOR (% em massa)

CeO2 80,485

Sm2O3 16,812

Dy2O3 1,411

CaO 0,689

P2O5 0,551

WO3 0,052

Total (%) 100,000

Composto Obtido Ce0,8049Sm0,1681O1,9

Estes resultados obtidos pela análise de fluorescência de raios X, mostram que os valores das concentrações molares dos elementos constituintes dos pós sintetizados estão próximos daqueles calculados estequiometricamente antes da reação.

Os difratogramas de raios X dos pós de LSM, SDC e YSZ são apresentados nas Figuras 11, 12 e 13, respectivamente. As fases dos sistemas de LSM, SDC e YSZ foram identificadas por comparação com a ficha JCPDS n° 53-0058, 75-0158, 48-0224, respectivamente. As estruturas cristalinas formadas para o LSM, SDC e YSZ correspondem, respectivamente, a romboédrica pertencente ao grupo espacial R3c, cúbica pertencente ao grupo espacial Fm3m e tetragonal com o grupo espacial P42/nmc. Os valores dos parâmetros de rede também foram obtidos através da análise de difração de raios X e são apresentados na Tabela 5:

Tabela 5 - Valores dos parâmetros de rede a, b e c para os sistemas: LSM, SDC e YSZ.

Parâmetros de rede

LSM SDC YSZ

a 5,528 5,433 3,611

b