UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA E COMPUTAÇÃO

LÓGICA

FUZZY

PARA CONTROLE DE pH EM

UM PROCESSO PETROLÍFERO

Marcílio de Paiva Onofre Filho

MARCÍLIO DE PAIVA ONOFRE FILHO

LÓGICA

FUZZY

PARA CONTROLE DE pH EM

UM PROCESSO PETROLÍFERO

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Elétrica e Computação da Universidade Federal do Rio Grande do Norte (Área de Concentração: Automação e Sistemas) como parte dos requisitos para obtenção do título de Mestre em Ciências de Engenharia Elétrica e Computação.

Orientador: Prof. Dr. Fábio Meneghetti Ugulino de Araújo

Seção de Informação e Referência

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Onofre Filho, Marcílio de Paiva, 1965-

Lógica fuzzy para controle de pH em um processo petrolífero / Marcílio de Paiva Onofre Filho. – Natal, RN, 2011.

75f. : il.

Orientador: Fábio Meneghetti Ugulino de Araújo.

Dissertação (mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós-Graduação em Engenharia Elétrica e Computação.

1. Controlador fuzzy – Dissertação. 2. Lógica fuzzy – Dissertação. 3. Controle de processo do pH – Dissertação. 4. Estratégias de neutralização do pH – Dissertação. I. Araújo, Fábio Meneghetti Ugulino de. II. Universidade Federal do Rio Grande do Norte. III. Título.

Lógica

Fuzzy

para Controle de pH em um Processo

Petrolífero

Marcílio de Paiva Onofre Filho

Dissertação de Mestrado aprovada em 02 de setembro de 2011 pela banca examinadora composta pelos seguintes membros:

___________________________________________________________________ Prof. Dr. Fábio Meneghetti Ugulino de Araújo (orientador) ... DCA/UFRN

___________________________________________________________________ Prof. Dr. André Laurindo Maitelli ... DCA/UFRN

Agradecimentos

A Deus, a Jesus Cristo e sua mãe, Maria, pela proteção e auxílio nas adversidades. À minha amada Anny Schirley, pelo seu carinho, pela sua presença constante e compreensão, e aos não menos amados filhos, Déborah, Milena e Marcílio Augusto, em favor dos quais são minhas preocupações e todo o meu esforço.

Aos meus pais, Marcílio e Laurinete, que sempre foram, e são, presença fundamental em inúmeros momentos da minha vida. Sinto-me lisonjeado em ser filho de vocês.

Ao meu orientador e professor de Sistemas de Controle e Controle Inteligente, professor Dr. Fábio Meneghetti Ugulino de Araújo, pela paciência, pela sabedoria, pelas admiráveis horas reservadas à minha orientação; enfim, pelo privilégio de ser seu orientando.

Ao meu amigo, colega de mestrado e também idealizador do Projeto MINTER, Marcos Cavalcanti Meira, pelas enriquecedoras conversas, parcerias e momentos de estudo.

Ao meu amigo Arivaldo Marques, pelos conselhos e pela amizade sincera.

Aos meus amigos Márcio Emanuel Ugulino de Araújo Júnior e Rafaelle de Aguiar Correia Feliciano, pela amizade, pelo convívio, pelo incentivo, pelas viagens e conversas descontraídas, e por compartilharem comigo materiais de estudo, ideias e aspirações.

Ao professor Andrés Ortiz Salazar, Coordenador Acadêmico do Projeto MINTER, pela celeridade e competência na condução da Pós-Graduação.

Aos meus entes estimados, pelo apoio irrestrito e ininterrupto, principalmente à minha avó Laura de Sousa Marinho, ao meu sobrinho Marcílio Fagner Onofre e família.

Aos demais professores do Projeto MINTER, pelos enriquecedores ensinamentos, essenciais para este trabalho, em especial ao professor Dr. Anderson Cavalcanti, com quem a convivência foi mais frequente.

Ao professor Dr. Wilson Guerreiro Pinheiro, pela inestimável revisão final desta dissertação.

Ao professor João Batista de Oliveira Silva, meu colega de mestrado e Magnífico Reitor do IFPB, pelo suporte às atividades do MINTER.

A coordenação e pesquisadores do REDICONT, em particular ao professor de Sistema de Controle Dr. André Laurindo Maitelli e ao professor M.Sc. Marcelo Roberto Bastos Guerra Vale, pelas preciosas contribuições à Ciência e por cederem planta de teste e alguns resultados para servir de paradigma para o desenvolvimento deste trabalho.

Aos professores doutores Aleksandro Guedes de Lima e Nelma Mirian C. de A. Meira, colegas do IFPB, pela extrema dedicação na pesquisa e pós-graduação do IFPB.

Ao professor Joabson Nogueira, Diretor do IFPB - Campus de João Pessoa, pela articulação e pelo apoio ao Programa MINTER.

Aos colegas de Mestrado e professores Francisco Roberto de Castro, José Nedício, Antônio Dália, Leonardo Telino, Fabio Lima, Jailton Moreira, José Aniceto, Jobson Silva, Emanuel Guerra, Fernando Hilton, Guilherme Régis e Ivo Oliveira, pelos momentos de estudo e valorosa convivência.

À minha sobrinha Laura Nathalie de S. O. Montenegro, à minha madrinha, Juberlita Medeiros, ao Monsenhor Armando de Paiva e tias Maria Menina de Paiva Onofre e Nícia de Paiva Onofre, pelos incentivos e pela consideração.

A meus ancestrais, amigos e familiares que sempre me serviram de referencial, especialmente àqueles que partiram desta vida, como meus avós Telésforo Onofre Marinho, Maria de Paiva Onofre e Eriberto Onofre Marinho e tios Laura Lúcia de Sousa Onofre e Telésforo Onofre Filho.

Aos colegas da UFRN Vítor Meneghetti, Carlos André G. Fonseca, Danilo Barros, José Medeiros e José Soares, pelas valiosas conversas e discussões.

Ao professor Dr. José Artur Alves Dias, pelo ensino de conceitos fundamentais do software MATLAB® e pela generosidade.

Ao professor Dr. José Bezerra de Menezes Filho, pela coordenação operacional do MINTER.

Resumo

Propõem-se neste trabalho a concepção, a avaliação do desempenho e uma metodologia para sintonia dos parâmetros iniciais das funções de pertinência de saída de um controlador Fuzzy-PI, tipo Takagi-Sugeno-Kang, para o acompanhamento de referências de pH em um tanque reator com agitação contínua. O controlador é projetado para executar a neutralização do pH em plantas industriais, principalmente em unidades encontradas em refinarias de petróleo. O sistema emula, com base no modelo de Hammerstein, uma planta real que se ajusta às mudanças no processo de neutralização do pH, evitando ou reduzindo a necessidade de ressintonia. O desempenho do controlador é avaliado pelos overshoots, pelos tempos de acomodação, pelos índices Integral do valor absoluto do erro (IAE) e Integral do valor absoluto do erro com ponderação do tempo (ITAE), e através de um índice desenvolvido por Goodhart que leva em consideração tanto informações do erro quanto do sinal de controle. O controlador Fuzzy-PI é comparado com controladores PI e PI Escalonado utilizados previamente na planta de teste, cujos resultados estão disponíveis na literatura.

Abstract

This work proposes the design, the performance evaluation and a methodology for tuning the initial MFs parameters of output of a function based Takagi-Sugeno-Kang Fuzzy-PI controller to neutralize the pH in a stirred-tank reactor. The controller is designed to perform pH neutralization of industrial plants, mainly in units found in oil refineries where it is strongly required to mitigate uncertainties and nonlinearities. In addition, it adjusts the changes in pH regulating process, avoiding or reducing the need for retuning to maintain the desired performance. Based on the Hammerstein model, the system emulates a real plant that fits the changes in pH neutralization process of avoiding or reducing the need to retune. The controller performance is evaluated by overshoots, stabilization times, indices Integral of the Absolute Error (IAE) and Integral of the Absolute Value of the Error-weighted Time (ITAE), and using a metric developed by that takes into account both the error information and the control signal. The Fuzzy-PI controller is compared with PI and gain schedule PI controllers previously used in the testing plant, whose results can be found in the literature.

Lista de Figuras

Figura 2.1 Estrutura típica de um controlador fuzzy. (PASSINO; YURKOVICH, 1998) ... 28

Figura 3.1 Estrutura da planta de controle do pH. (FONTES et al., 2008) ... 31

Figura 3.2 Diagrama de blocos do processo. (VALE et al., 2008) ... 32

Figura 3.3 Não linearidade estática simplificada. (VALE et al., 2008) ... 32

Figura 3.4 Diagrama de blocos do Sistema de Neutralização do pH. ... 33

Figura 3.5 Diagrama de blocos do atuador. ... 35

Figura 3.6 Diagrama de blocos do modelo simplificado da planta ... 35

Figura 4.1 Diagrama do controlador Fuzzy-PI utilizado na simulação do modelo ... 41

Figura 4.2 Sistema Fuzzy-PI ... 42

Figura 4.3 Variável de entrada Erro ... 42

Figura 4.4 Variável de entrada VarErro ... 43

Figura 4.5 Variável de entrada pH ... 43

Figura 4.6 Superfície de controle da saída em função das variáveis VarErro e Erro ... 50

Figura 4.7 Superfície de controle da saída em função das variáveis pH e Erro... 50

Figura 4.8 Superfície de controle da saída em função das variáveis pH e VarErro... 51

Figura 5.1 Resposta do Controlador PI. (FONTES et al., 2008). ... 56

Figura 5.2 Resposta do Controlador PI Escalonado. (FONTES et al., 2008) ... 56

Figura 5.3 Resposta do Controlador Fuzzy-PI ... 57

Lista de Tabelas

Tabela 4.1 Ganhos da planta simplificada. (FONTES et al., 2008) ... 39

Tabela 4.2 Variáveis fuzzy de entrada... 44

Tabela 4.3 Coeficientes iniciais p1 e p2 das funções lineares do modelo TSK e FPs... 47

Tabela 4.4 Parâmetros das FPs da variável de saída (output1)... 48

Tabela 4.5 Base de regras do FIS ... 49

Tabela 5.1 Desempenho dos controladores no índice IAE ... 58

Tabela 5.2 Desempenho dos controladores no índice ITAE ... 59

Tabela 5.3 Desempenho dos controladores no índice de Goodhart ... 60

Tabela 5.4 Avaliação de desempenho por tempo de acomodação (2%) ... 60

Tabela 5.5 Avaliação de desempenho por overshoot (%) ... 61

Lista de Abreviaturas e Siglas

A Atuador

ABS Antiblockiersystem (alemão) [=Anti-lock Braking System (inglês); sistema antitravamento das rodas.]

APEC Applied Power Electronics Conference

BC British Columbia [Canadá]

C Controlador

CAPES Coordenação de Aperfeiçoamento de Pessoal de Nível Superior

CBA Congresso Brasileiro de Automática

CENPES Centro de Pesquisas Leopoldo Américo Miguez de Mello

CLP Controlador Lógico Programável

CSTR Continuous Stirred-Tank Reactor [= tanque reator com agitação contínua.]

CT Centro de Tecnologia

DCA Departamento de Engenharia da Computação e

Automação

D.P. Dinâmica linear da planta

ed. Edição

et al. Abreviação da locução latina et alii [ = e outros]

FEEC Faculdade de Engenharia Elétrica e de Computação

FIS Fuzzy Inference System [= Sistema de Inferência Fuzzy.]

FP Função de Pertinência

FPGA Field- Programmable Gate Array [= Arranjo de Portas Programável em Campo.]

IA Inteligência Artificial

IAE Integral do valor Absoluto do Erro [em inglês, Integral of Absolute Error.]

IEE Institution of Electrical Engineers

IEEE Institute of Electrical and Electronic Engineers

IFAC International Federation of Automatic Control

IFPB Instituto Federal de Educação, Ciência e Tecnologia da Paraíba

Ind. Eng. Chem. Res. Industrial and Engineering Chemistry Research

INDUSCON Conferência Internacional em Aplicações Industriais

ISIE International Simposium on Industrial Electronics

ITA Instituto Tecnológico de Aeronáutica

ITAE Integral do valor absoluto do erro com ponderação do tempo [em inglês, Integral of Time multiplied by Absolute Error.]

J. Chem. Eng. Journal of Chemical Engineering

MF Função de pertinência [em inglês, Membership

Function.]

MG Estado de Minas Gerais

MINTER Programa de Apoio à Realização de Cursos de Pós-Graduação Stricto Sensu Interinstitucionais [modalidade Mestrado]

MV Variável Manipulada [em inglês, Manipulated Variable.]

n. nascido; número(s)

N.L. Não linearidade estática

OP Percentual de Abertura [em inglês, Open Percentual.]

PACs Controladores Programáveis para Automação

PETROBRAS Petróleo Brasileiro S.A.

PI Proporcional e Integrativo

PID Proporcional, Integral e Derivativo

PO Ponto de operação

pp. Abreviação do inglês page(s) [= página(s)]

PPEQ Programa de Pós-Graduação em Engenharia Química

PPgEE Programa de Pós-Graduação em Engenharia Elétrica

PPgEEC Programa de Pós-Graduação em Engenharia Elétrica e Computação

PPGEEL Programa de Pós-Graduação em Engenharia Elétrica [da UFSC]

PUC-Rio Pontíficia Universidade Católica do Rio de Janeiro

PV Variável Controlada ou variável de processo [em inglês, Process Variable.]

REDICONT Projeto e Implementação de Controladores Regulatórios Não Lineares em Processos Utilizados na Indústria do Petróleo

S Sensor

SBA Sociedade Brasileira de Automática

SBSE Simpósio Brasileiro de Sistemas Elétricos

SETEC Secretaria de Educação Profissional e Tecnológica [do Ministério da Educação.]

s.n. Abreviação da locução latina sine nomine [= sem nome (do editor)]

TSK Modelo de Takagi-Sugeno-Kang

UAI Unidade Acadêmica de Informática

UFBA Universidade Federal da Bahia

UFJF Universidade Federal de Juiz de Fora

UFMG Universidade Federal de Minas Gerais

UFRGS Universidade Federal do Rio Grande do Sul

UFRN Universidade Federal do Rio Grande do Norte

UFSC Universidade Federal de Santa Catarina

UNICAMP Universidade Estadual de Campinas

UNILESTE-MG Centro Universitário do Leste de Minas Gerais

USA United States of America

v. veja; volume

Lista de Símbolos

C(s) Função de Transferência do Controlador

Delta_u

i Variável fuzzy de saída inferida pelo i-ésimo elemento da função linear TSK

Erro Variável de entrada do controlador Fuzzy-PI ErroNeg, ErroZero,

ErroPos

Funções de pertinência da variável Erro

Erro(%) Erro percentual entre Kp e Kpcalculado

e(t) Sinal do erro

G(s) Função de transferência

GSensor(s) Função de transferência do Sensor Ganho estático do controlador

Ganho estático do controlador para uma referência de pH igual a 7

Ganho da planta encontrado na identificação

Kp Ganho estático da planta em cada PO; ganho da planta encontrado em simulação com a malha aberta

Kpcalculado Valor do ganho estático da planta calculado na identificação em malha fechada

( ) Ganho encontrado na identificação para uma referência de pH

igual a 7

output1 Variável de saída do controlador Fuzzy-PI

p1, p2, p3, p4 Parâmetros (coeficientes) das funções lineares TSK p1i, p2i, p3i, p4i Coeficientes da i-ésima função linear TSK

pH Variável de entrada do controlador Fuzzy-PI ph10, ph20, ph30,

ph40, ph50, ph60, ph70, ph80, ph90

pi10, pi20, pi30, pi40, pi50, pi60, pi70, pi80, pi90, pi10A, pi20A, pi30A, pi40A, pi50A, pi60A, pi70A, pi80A, pi90A

Funções de pertinência da variável output1

PV_Me Variável Medida

PV_No Variável Medida Normalizada

r Referência

s Operador de Laplace

Sp(t) Sinal de referência de um controlador fuzzy

t Variável tempo

T(0) Ganho estático global do sistema

u(t) Sinal de controle de um controlador fuzzy

ui Sinal de controle do i-ésimo elemento de um controlador

fuzzy

y(t) Sinal de saída de um controlador fuzzy

VarErro Variável de entrada do controlador Fuzzy-PI VarErrZero Função de pertinência da variável VarErro

SUMÁRIO

CAPÍTULO 1 INTRODUÇÃO ... 19

CAPÍTULO 2 LÓGICA FUZZY ... 25

2.1 Sistemas Inteligentes baseados em lógica fuzzy ... 25

2.1.1 Princípios da lógica fuzzy ... 26

2.1.1 Variáveis linguísticas... 27

2.1.1 Estrutura básica de um controlador fuzzy ... 27

2.1.1 Tipos de Modelos Fuzzy ... 29

CAPÍTULO 3 PLANTA INDUSTRIAL PARA CONTROLE DE pH ... 31

2.1 Modelo de Simulação de um Processo de Controle de pH ... 31

CAPÍTULO 4 ESTRATÉGIAS DE CONTROLE ... 37

4.1 Controlador PI ... 37

4.2 Controlador PI Escalonado ... 38

4.3 Controlador Fuzzy-PI ... 40

4.3.1 Variáveis do Controlador Fuzzy e o Sistema de Inferência ... 41

4.4 Índices de Avaliação de Desempenho ... 51

4.3.1 Integral do Erro Absoluto (IAE) ... 51

4.3.1 Integral do valor absoluto do erro com ponderação do tempo (ITAE) ... 52

4.3.1 Goodhart ... 52

CAPÍTULO 5 RESULTADOS ... 55

CAPÍTULO 6CONCLUSÕES E PERSPECTIVAS ... 63

REFERÊNCIAS ... 65

ANEXO A ... 71

19

CAPÍTULO 1

INTRODUÇÃO

Há vários séculos, os sistemas automáticos são usados para substituir a ação do homem na execução das mais diversas tarefas. Com o avanço da tecnologia, esses sistemas foram-se tornando mais sofisticados e imprescindíveis, principalmente nas indústrias.

As fábricas buscam melhorar seus processos, produtos e serviços de modo a garantir a competitividade de seu(s) produto(s) e o aumento da produção. É cada vez mais importante a confiabilidade dos sistemas e processos. Buscam-se tecnologias novas e mais limpas, produtos melhores, diferenciados, e de maior qualidade. Inevitavelmente, esses novos desafios vêm acompanhados de um incremento na complexidade dos processos e sistemas envolvidos. Com mais informação disponível, instrumentação, analisadores e outros recursos, amplia-se a capacidade de se conhecer o processo e de se implementar técnicas de controle com o intuito de obter máximo resultado dos sistemas existentes. Nas grandes aplicações industriais, os sistemas de controle devem ser implementados de forma a garantir um desempenho adequado na operação de processos que estão sujeitos a uma série de restrições como, por exemplo, as normas ambientais.

Os sistemas de controle de processo se mostram fundamentais para o bom desempenho dos processos industriais. Entre eles, o controle do potencial hidrogeniônico (pH), grandeza físico-química que indica a acidez, a neutralidade ou a alcalinidade de uma solução aquosa. Esse processo é de grande importância na indústria petroquímica, nas fábricas de produtos químicos, em eletroquímica, no tratamento de água e esgotos, em siderurgia, etc. O objetivo principal desse controle é atender a um valor específico de pH, buscando maximizar a velocidade e a eficiência das reações químicas, com redução do impacto ambiental. (WAN et al., 2006).

20 CAP. 1 INTRODUÇÃO

mais lento e, em alguns casos, pode levar a grandes oscilações. Em algumas ocasiões, é necessário ressintonizar o controlador devido à acentuação da não linearidade. (VALE et al., 2009). Por causa disso, controladores clássicos podem vir a apresentar algumas desvantagens nesse tipo processo. A utilização de controladores inteligentes, adaptativos, preditivos ou a combinação dessas técnicas podem melhorar o tratamento desses problemas.

Técnicas de controle lineares e não lineares ou a mistura delas são usadas para controlar plantas reais. (GODER; PELLETIER, 1996; MAIA; RESENDE, 1998; ARAÚJO, 2002; BARRADO et al., 2003; FONSECA, 2005; SOTO, 2006; CAVALCANTI, 2008). Na prática, o que se emprega na maioria dos processos é o controle linear de plantas não lineares. O mais utilizado pela indústria atual é o controlador PID. (BAZANELLA; GOMES DA SILVA JR., 2005), implementado, na prática, em CLPs.

O controlador PID possui basicamente três parâmetros que irão ponderar as ações proporcionais, integrais e derivativas ao sinal de erro, que é dado pela diferença entre o sinal de referência e a saída da planta. O referido controlador é empregado na maioria das plataformas de controle comerciais, sendo robusto, de fácil entendimento, e é capaz de prover desempenho satisfatório para uma grande variedade de processos industriais. (WANG, 2001), (INGIMUNDARSON; HÄGGLUND, 2002), (PIAZZI; VISIOLI, 2002), (ZHONG; LI, 2002), (CHEN; SEBORG, 2003), (ÅSTRÖM; HÄGGLUND, 2004), (FACCIN, 2004), (FONSECA et al., 2004). Entretanto, controladores PIDs não são capazes de prover soluções para todo tipo de sistema. Em muitos casos, o sistema é complexo, apresenta dinâmica variante no tempo, tempo morto elevado ou não linearidades acentuadas. Nesse cenário, tenta-se normalmente aproximar o comportamento do sistema por um modelo linear, para aplicação das técnicas de projeto e sintonia dos PIDs, com prejuízo de desempenho do sistema real, em malha fechada. Em função de questões operacionais, boa parte do controle é dependente da ação de operadores experientes. (REZNIK, 2000). Para alguns processos não lineares complexos, as condições de projeto podem não ser satisfeitas quando as técnicas de controle clássicas são utilizadas. Embora os controladores clássicos possam ser capazes de atuar em sistemas não lineares, em certos casos o desempenho pode não ser adequado.

CAP. 1 INTRODUÇÃO 21

fato comum. (CAVALCANTI, 2008). Se essa mudança levar o processo a operar fora da região de comportamento aproximadamente linear para a qual o controlador foi projetado, o sistema em malha fechada pode apresentar um desempenho insatisfatório. (KWAKERNAAK; SIVAN, 1972), (SANTOS, 2007). O processo de linearização em um ponto de operação fornece o comportamento da dinâmica na vizinhança desse ponto. Mas nem sempre a dinâmica se limita a esse ponto, e em pontos mais distantes, o comportamento pode ser muito diferente do modelo linear obtido no ponto de operação em que o sistema foi linearizado. Consequentemente, os requisitos do projeto podem não ser mais atendidos, pois o controlador projetado não irá mais satisfazer às condições de desempenho e, assim, o sistema poderá tornar-se instável. (FONSECA, 2008). Normalmente, nessas condições, o

controle automático é interrompido, e os operadores tentam conduzir, manualmente, o sistema para uma situação estável e segura.

As técnicas não lineares geralmente são mais complexas, assim como a implementação de controladores baseados nessas técnicas e a análise dos sistemas de controle que as utilizam. Por outro lado, os controladores não lineares, quando projetados corretamente, são capazes de controlar essas plantas satisfatoriamente em uma ampla região de sua faixa de operação.

Uma das dificuldades da utilização de técnicas de controle não linear é que não existe um método geral para se lidar com essas técnicas. (OGATA, 1993). Normalmente, são consideradas diferentes classes de processos não lineares e experimentadas várias ferramentas matemáticas. (SALGADO, 2008). Além disso, há casos em que o modelo não linear é tão complexo que fica impraticável a utilização dessas técnicas de controle para o projeto de controladores com base no modelo. (BARROS et al., 2006).

A obtenção de um modelo não linear exato que represente satisfatoriamente a planta em vários pontos de trabalho também é um problema difícil; por isso, a maioria dos controladores é geralmente projetada usando-se um modelo linear do processo baseado em informações sobre a correção da planta, que o torna imperfeito e incompleto. Assim, a qualidade do controle pode deteriorar-se quando as condições de trabalho mudam.

22 CAP. 1 INTRODUÇÃO

controle inteligente são: aprendizado automático, autorreconfiguração, mecanismo de inferência, mecanismos de tomadas de decisão e habilidade para extrair informações mais relevantes de base de dados não rotuladas, não estruturadas e ruidosas. Portanto, um sistema desse tipo deve apresentar alto grau de autonomia, detectando alterações na planta e no ambiente, tomando decisões, mesmo na presença de informações incompletas ou conflitantes, e integrando várias funções de controle como identificação de plantas, adaptação, incorporação de perturbações e incerteza de modelos.

Algumas estratégias podem ser aplicadas de forma a alcançar e manter o nível desejado de desempenho em sistemas complexos na presença de grandes incertezas. O uso da lógica fuzzy para resolver problemas complexos, que tratam de raciocínios aproximados, e o emprego da Domótica, que procura facilitar a vida cotidiana das pessoas, são algumas das formas de aplicação bem-sucedidas de Controle Inteligente. Outras técnicas de IA podem ser aplicadas na área de controle de sistemas, como algoritmos genéticos e redes neurais.

São inúmeros os trabalhos de aplicação de inteligência artificial em controle, nas mais diversas plantas e sistemas. (CARVALHO, 2010). Normalmente, essas técnicas são aplicadas a sistemas complexos em que controles típicos baseados em PID e outras técnicas clássicas não apresentaram resultados satisfatórios. A aplicação desse tipo de técnica engloba até sistemas de ajuste e sintonia on-line de controladores PID, como se vê no trabalho de Reznik (2000). Outras configurações são apresentadas usando lógica fuzzy para complementar a ação do PID, para fazer um pré-tratamento do sinal de erro.

Desde o advento da Teoria de Conjuntos Fuzzy, introduzida em 1965 por Lotfi A. Zadeh (n. 1921), os conjuntos e sistemas fuzzy têm contribuído de forma significativa para o desenvolvimento da inteligência computacional, tanto do ponto de vista teórico quanto em aplicações em controle, comunicação, transporte, logística, processos industriais, internet, saúde, clínica médica e diagnóstica, segurança, economia, negociação, robótica, para citar algumas. Essa teoria busca aplicar a matemática a conceitos difusos, visando aproximar o raciocínio humano por conjuntos fuzzy, descritos por variáveis linguísticas.

Em 1970, com Bellman e Zadeh, a lógica fuzzy, conhecida também como lógica nebulosa ou lógica difusa, foi introduzida em problemas de Programação Matemática para ambientes imprecisos e incertos. Muitos estudos se seguiram com extensão das teorias para a programação linear, não linear e mista.

CAP. 1 INTRODUÇÃO 23

Pesquisas nessa área seguem vários caminhos. Alguns investigadores buscam problemas para testar arquiteturas e algoritmos. Esses problemas podem ter soluções através de técnicas de controle baseadas em teoria de sistema linear e programação dinâmica. Isso pode prover uma referência para comparação com estratégias de controle inteligente. Outros pesquisadores trabalham em ampliar a teoria para provar características de algoritmos específicos, como sua convergência e estabilidade quando implementados.

Diferentes abordagens para o controle do pH foram propostas anteriormente, como a Linear Adaptativa, a Preditiva Escalonada, PI, PI Escalonado, PI com sintonia automática e ganho escalonado, Baseada em Modelo, a não linear Adaptativa, Redes Neurais e Controle Robusto. (FONTES et al., 2008), (GUSTAFSSON, 1995), (LOH et al., 1995), (PALANCAR et al., 1996), (KLATT; ENGELL, 1996), (ZHOU et al., 1996), (HENSON; SEBORG, 1997), (TADEO et al., 1998). Infelizmente, como assinalado por esses autores, existem algumas lacunas nessas soluções. Algumas estruturas de controle são bastante complexas (FUENTE et al., 2002), outras apresentam um certo grau de overshoot ou tempo de acomodação que pode não atender às especificações do sistema, de modo que é difícil se implementar uma solução usando puramente esses sistemas de controle.

Uma alternativa que se pode utilizar é uma estrutura de controle que faça uso de controladores fuzzy. Esses controladores podem ser usados em sistemas dinâmicos e complexos, como o controle do pH. Os referidos controladores são aplicáveis quando o modelo matemático, que descreve a dinâmica de uma planta, está sujeito a incertezas e a não linearidades. (MICHAEL et al., 1994). O sistema de controle fuzzy deve regular os parâmetros do controlador não só em diferentes pontos de operação, mas também em regimes de transição. Esse é um dos fatores de impacto econômico considerável, porque o uso da quantidade de materiais e produtos químicos é limitado por estritas normas ambientais.

24 CAP. 1 INTRODUÇÃO

principalmente porque pode oferecer uma solução efetiva para o controle de sistemas encontrados na indústria.

Algumas técnicas de controle do pH utilizando fuzzy foram desenvolvidas, como os controladores PI (FUENTE et al., 2002), In-line (PAREKH et al., 1994), Fuzzy-Preditivo (CHO et al., 1999), Fuzzy Baseado em Modelo (KELKAR; POSTLETHWAIT, 1994), Fuzzy-PID (GHEE et al., 2002), entre outros.

O presente trabalho tem como objetivo principal o projeto de um controlador Fuzzy-PI para neutralização do pH usado em um processo da indústria do petróleo, com uma ampla faixa de atuação no caso servo para acompanhamento de uma série de referências.

O desempenho desse controlador foi avaliado pelos índices: Integral do valor absoluto do erro (IAE); Integral do valor absoluto do erro com ponderação do tempo (ITAE); e, através de um índice desenvolvido por Goodhart (GOODHART et al., 1991), que leva em consideração tanto informações do erro quanto do sinal de controle. Além desses índices, os tempos de acomodação e overshoots também foram utilizados para comparar esse controlador com controladores PI e PI Escalonado cujos resultados são apresentados por Fontes et al. (2008).

Dessa forma, neste trabalho, pesquisas e simulações foram realizadas para construir um controlador Fuzzy-PI que atuou em uma planta simulada com base no modelo de Hammerstein, no qual a não linearidade estática antecede a dinâmica da planta, a fim de controlar um processo industrial de pH. As atividades foram desenvolvidas, principalmente, utilizando o software Simulink/MatLab®.

25

CAPÍTULO 2

LÓGICA

FUZZY

Este capítulo fundamenta o trabalho proposto com uma introdução sobre os sistemas inteligentes e a lógica fuzzy, abordando o conhecimento básico para o entendimento de tal tecnologia, apresentando-se em seguida a teoria introdutória sobre um controlador fuzzy.

A lógica fuzzy pode ser definida como uma técnica que permite modelar o modo aproximado de raciocínio, imitando de perto a habilidade humana de tomar decisões em um ambiente de incerteza e imprecisão. (SANCHEZ, 2009). Essa lógica é uma das tecnologias inteligentes atuais mais bem sucedidas no desenvolvimento de sistemas para controlar processos sofisticados. (SANDRI; CORREA, 1999). A sua utilização em problemas complexos pode ser implementada em controladores com simplicidade, fácil manutenção e baixo custo.

Derivada do conceito de conjuntos fuzzy, a lógica fuzzy constitui a base para o desenvolvimento de métodos e algoritmos de modelagem e controle de processos, permitindo a redução da complexidade de projeto e de implementação, tornando-se a solução para problemas de controle até então intratáveis ou de difícil tratamento por técnicas clássicas. (GOMIDE; GUDWIN, 1994). A referida lógica suporta modos de raciocínio que são aproximados ao invés de exatos. Modelagem e controle fuzzy de sistemas são técnicas para o tratamento de informações qualitativas de uma forma rigorosa.

2.1 Sistemas Inteligentes Baseados em Lógica Fuzzy

Em 1965, o professor Lofti A. Zadeh, da Universidade de Berkeley, USA, publicou a Teoria dos Conjuntos Fuzzy em seu artigo “Fuzzy Sets”. (ZADEH, 1965). Essa teoria tem sido aplicada em várias áreas científicas, e estabelece uma relação entre a precisão da matemática clássica e a imprecisão do mundo real.

Para modelar fenômenos do mundo real, trabalha-se normalmente com incertezas, imprecisões, subjetividade e conceitos vagos, estruturas que não são conjuntos no sentido clássico, mas conjuntos fuzzy, isto é, classes com fronteiras indefinidas em que a transição de pertinência para não pertinência é gradual ao invés de abrupta.

26 CAP. 2 LÓGICA FUZZY

um método de inferência baseado no raciocínio aproximado, forneça uma saída para o sistema modelado.

2.1.1 Princípios da lógica fuzzy

Lógica é o estudo de métodos e princípios de raciocínio em todas as suas possíveis formas. A lógica clássica trabalha com proposições que são verdadeiras ou falsas. A lógica fuzzy pode ser vista como uma generalização da lógica multivalorada, que incorpora conjuntos fuzzy e relações fuzzy. Também proporciona uma ampla variedade de ferramentas para se trabalhar a incerteza e a imprecisão na representação do conhecimento, a inferência e a análise de decisão. Sua importância está na habilidade de lidar com proposições que não apresentam limites claramente definidos, como declarações linguísticas que procuram expressar ideias com conteúdo subjetivo. (CASTANHO; PEIXOTO, 2010).

O raciocínio aproximado é, segundo Novák (1989), um modelo matemático de raciocínio humano. Sua base é fornecida pela lógica fuzzy. Portanto, o raciocínio aproximado pode ser entendido como o processo de inferir conclusões imprecisas de premissas imprecisas. A característica especial da lógica fuzzy é apresentar uma forma de tratamento das informações imprecisas de maneira muito distinta da teoria das probabilidades. Essa lógica provê um método de traduzir expressões verbais, vagas, imprecisas e qualitativas, comuns na comunicação humana, em uma forma compreensível para os computadores. Assim, a tecnologia possibilitada pelo enfoque fuzzy tem um imenso valor prático, na qual se torna possível a inclusão da experiência de operadores humanos para sistemas computadorizados, os quais controlam processos e plantas industriais, possibilitando estratégias de tomadas de decisão em problemas complexos. (SHAW; SIMÕES, 1999).

CAP. 2 LÓGICA FUZZY 27

2.1.2 Variáveis linguísticas

Um conjunto fuzzy permite representar conceitos vagos, expressos em linguagem natural. A representação depende não apenas do conceito, mas também do contexto no qual está inserido. Vários conjuntos fuzzy, representando conceitos linguísticos como alto, médio ou baixo, são frequentemente empregados para definir o estado de uma variável. Tal variável é denominada de variável linguística ou variável fuzzy.

Esses conjuntos são definidos por funções de pertinência que podem ter várias formas: triangular, trapezoidal, gaussiana, em forma de sino, entre outras. A forma apropriada é determinada no contexto de uma aplicação em particular. Entretanto, muitas aplicações não são muito sensíveis a variação na forma. (CASTANHO; PEIXOTO, 2010).

A importância de utilizar as variáveis fuzzy está no fato de que elas facilitam a transição gradual entre estados e, consequentemente, possuem uma capacidade natural para expressar e lidar com observações e medidas incertas. Além disso, essas variáveis convertem informações qualitativas em formas que podem ser implementadas computacionalmente.

2.1.3 Estrutura básica de um controlador fuzzy Segundo Pires (2007):

A lógica nebulosa tem sido vastamente aplicada em controle desde que a teoria dos conjuntos nebulosos foi introduzida por Zadeh (1965). Mamdani (1976) foi um dos pioneiros em utilizar lógica nebulosa em controle e demonstrou as vantagens em utilizar a linguagem natural para desenvolver controladores. Desde então, a lógica nebulosa vem sendo aplicada com bastante sucesso em uma vasta gama de aplicações.

Os controladores fuzzy possuem um grande número de vantagens práticas (SHAW; SIMÕES, 1999), como:

• Regras de controle fuzzy são de fácil compreensão pelo pessoal de manutenção,

visto que são baseadas no senso comum; o efeito ou resultado de cada regra pode ser facilmente interpretado;

• Todas as funções de controle associadas com uma regra podem ser testadas

individualmente. Isso aumenta a facilidade de manutenção, porque a simplicidade das regras permite o uso de pessoal menos treinado;

• Controladores fuzzy são inerentemente confiáveis e robustos, resistentes a

28 CAP. 2 LÓGICA FUZZY

parcial do sistema pode não comprometer significativamente o desempenho do controlador. (SHAW; SIMÕES, 1999).

Dessa maneira, é possível que um controlador fuzzy consiga operar e controlar processos complexos, não lineares e multivariáveis1, com desempenho, pelo menos, equivalente ao dos operadores.

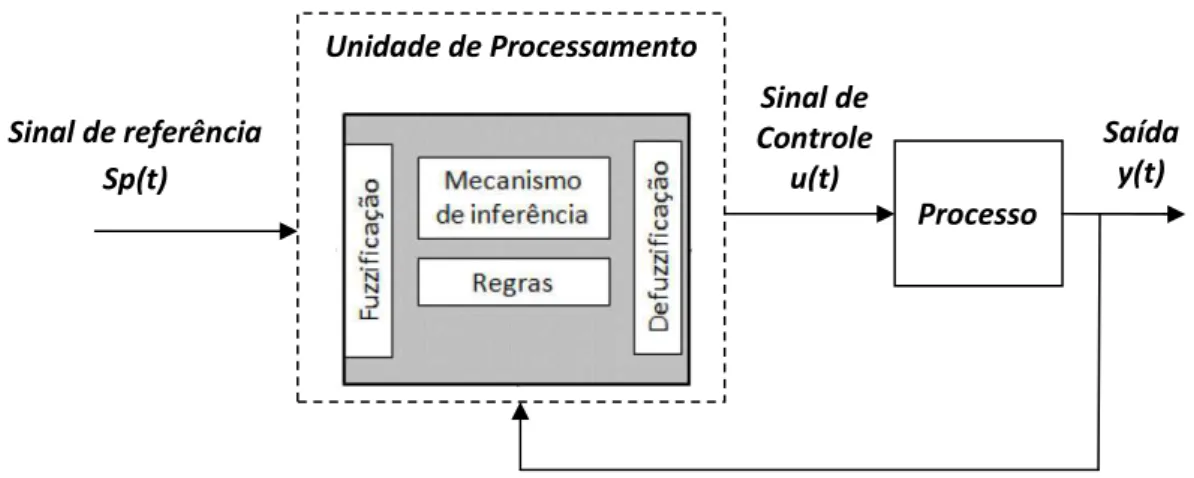

Uma estrutura de controle de um controlador fuzzy pode ser definida conforme a figura 2.1.

Figura 2.1 Estrutura típica de um controlador fuzzy. (PASSINO; YURKOVICH, 1998).

Na estrutura da figura 2.1, observa-se um controlador em malha fechada. A partir do sinal de referência e de leituras da saída da planta, são geradas informações que servem como entradas para o controlador fuzzy, tais como: erro de rastreamento e variação do erro. Essas informações passam por uma etapa de fuzzyficação. As informações linguísticas são então processadas em função de uma estrutura de regras fuzzy e, posteriormente, são defuzzyficadas, definindo a saída do controlador, que pode ser direta ou incremental. O controlador pode conter apenas a informação de erro ou incluir também outras informações, como derivadas do erro e variáveis de perturbação externa. Esse tipo de processamento pode ser facilmente obtido com inclusão de algumas funções de pertinência e regras. Podem-se também definir múltiplas variáveis de saídas.

Pode-se dizer que as duas fontes principais de informação para a construção de um bom controlador são as medições e o conhecimento de especialistas humanos sobre o sistema, isto é, as informações numéricas, obtidas dos sensores, e as informações linguísticas disponíveis devido ao conhecimento do especialista. Mesmo em sistemas de difícil modelagem via métodos clássicos, podem-se tirar algumas conclusões do tipo “se isto

1 Controladores fuzzy multivariáveis podem ser implementados na teoria; entretanto, são mais difíceis de ser

sintonizados na prática, porque a base de regras é maior e multidimensional.

Unidade de Processamento

Sinal de referência

Sp(t)

Sinal de Controle

u(t)

Processo

CAP. 2 LÓGICA FUZZY 29

acontece, então”, e o grande desafio é usar o conhecimento linguístico de maneira científica. (CARVALHO, 2010).

Welstead (1994) definiu um sistema de controle fuzzy como sendo a combinação de conjuntos fuzzy definidos por variáveis linguísticas de entrada e saída, junto com o conjunto de regras de controle fuzzy, que, por sua vez, ligam um ou mais conjuntos fuzzy de entrada a um ou mais conjuntos fuzzy de saída.

A partir da década de 1990, os sistemas fuzzy foram implementados em componentes eletrônicos e embutidos em grande escala nos mais diversos tipos de dispositivos, como ajuste de foco de máquinas fotográficas digitais, refrigeradores, aspiradores de pó, lavadoras, secadoras, panelas para cozinhar arroz e condicionadores de ar. Hoje em dia, é muito comum se encontrarem controladores fuzzy em câmeras de vídeo, em automóveis e na aviação.

Os sistemas fuzzy estão presentes em diversas áreas, e, muitas vezes, faz-se uso deles sem que se perceba: por exemplo, quando se usa uma função de ajuste automático de foco de uma máquina digital, quando se pisa no freio ABS de um carro moderno, ou até mesmo quando se usa um avião comercial de passageiros. Vários controladores atuais começaram sua vida no meio acadêmico, geralmente projetados e testados inicialmente em softwares como MatLab®, e implementados e testados em hardware, como em uma placa FPGA. (SÁNCHEZ et al., 2007).

2.1.4 Tipos de modelos fuzzy

A diferença entre os modelos fuzzy clássicos, como os de Mamdani e Larsen, e os de interpolação, como os de Takagi-Sugeno-Kano e Tsukamoto, está na saída das regras, isto é, na forma como se determinam os consequentes.

Nos modelos clássicos, a conclusão das regras especifica um termo fuzzy dentre um conjunto fixo de termos que representam o conjunto de valores de saída, para uma dada entrada. Esses termos são geralmente descritos por funções de pertinência triangulares, trapezoidais ou em forma de sino. Uma ação de controle global é selecionada entre aqueles valores aceitáveis de saída, num processo de defuzzyficação, isto é, os termos fuzzy gerados no processo de inferência são convertidos em valores numéricos para a variável de saída.

31

CAPÍTULO 3

PLANTA INDUSTRIAL PARA CONTROLE DE pH

O projeto, em um modelo2 simulado, de um controlador Fuzzy-PI que atua em um tanque reator com agitação contínua (CSTR), num processo de neutralização do pH, foi desenvolvido durante o trabalho. Nesse processo, o controle do pH trabalha basicamente com dois fluxos. O primeiro é um fluxo controlado de um ácido, e o segundo representa o fluxo de base (alcalino). A mistura de ácido com base, feita por um agitador, é responsável pelo controle do pH no tanque.

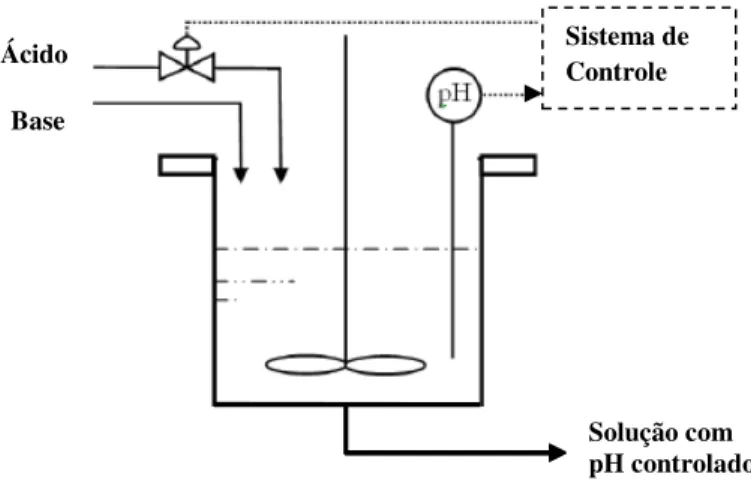

A determinação do nível de pH é feita por um sensor, que normalmente é instalado no tanque do processo e mostra o valor do pH normal (0 a 14). (FONTES et al., 2008). O controlador desse processo vai agir na abertura da válvula que controla o fluxo de ácido no tanque. A figura 3.1 descreve a estrutura da planta do pH.

Figura 3.1 Estrutura da planta de controle do pH. (FONTES etal., 2008).

3.1 Modelo de Simulação de um Processo de Controle de pH

O modelo utilizado para a aplicação do controlador Fuzzy-PI foi desenvolvido como parte das atividades do projeto intitulado Projeto e Implementação de Controladores Regulatórios Não Lineares em Processos Utilizados na Indústria do Petróleo – REDICONT, com participação de pesquisadores da UFRN, UFBA, UFPA e CENPES-PETROBRAS, já tendo gerado diversas publicações nacionais e internacionais, como: “Técnicas de Controle Aplicadas em um Processo de Controle de pH” (FONTES et al., 2007); “Controle

2 Utilizou-se um modelo do Projeto REDICONT.

Base

Ácido Sistema de Controle

Ácido

32

Adaptativo por Modelo de Refe (VALE et al., 2008); “Model Applied to a pH Plant” (VALE et

A simulação do processo Vall e Radhi (2006), no qual a nã 3.2). Desconsiderou-se, a princí possível ao comportamento do pr modelo da planta de pH, a model processo, como o atuador e o sen 3.2.

Figura 3.2 Dia

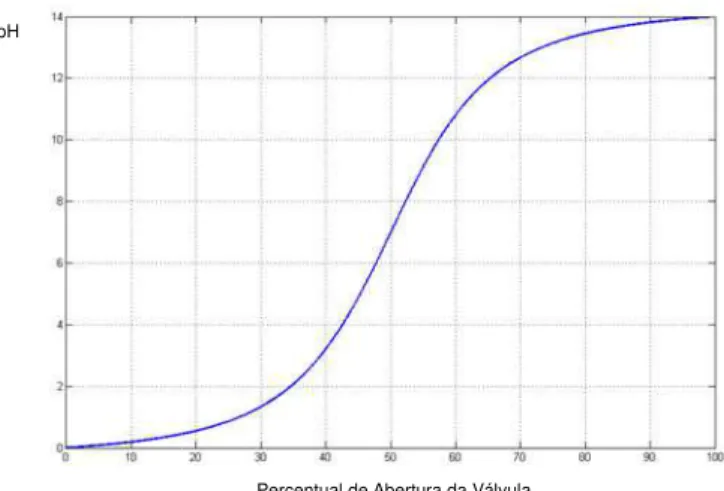

Como pode ser visto, o pr uma não linearidade estática (N.L será responsável pela leitura do v

Uma das principais carac linearidade estática que pode ser 3.3.

Figura 3.3 Não line

pH

CAP. 3 PLANTA INDUSTRIAL PARA

ferência Aplicado em uma Planta de Neutral l Reference Adaptive Control with Inverse

et al., 2010).

so de pH baseou-se no modelo de Hammerste não linearidade estática precede a dinâmica do cípio, o controle de nível do tanque. Para s processo real, foi necessário fazer, além do le delagem dos equipamentos que tiveram papel f ensor. O diagrama de blocos do sistema é mos

iagrama de blocos do processo. (VALE etal., 2008

processo é composto por um controlador (C), u L.), a dinâmica linear da planta (D.P.) e um valor do pH da planta.

acterísticas de um processo de regulação do p ser modelada, com uma aproximação, pelo gr

nearidade estática simplificada. (VALE etal., 2008

Percentual de Abertura da Válvula

RA CONTROLE DE pH

ralização de pH” e Compensation

stein, extraído de o sistema (v. fig. a ser o mais fiel levantamento do l fundamental no ostrado na figura

08).

, um atuador (A), m sensor (S), que

o pH é a sua não gráfico da figura

CAP. 3 PLANTA INDUSTRIAL PARA CONTROLE DE pH 33

No sistema, a não linearidade é representada pela eq. 3.1, e a dinâmica da planta, por uma função de transferência de primeira ordem, mostrada na eq. 3.2. A não linearidade juntamente com algumas manipulações matemáticas foram realizadas para que, com uma abertura de 50% da válvula, o sinal de saída do modelo seja igual a 7 (pH neutro), considerado como ponto de equilíbrio do sistema.

+ − ⋅ ⋅ + − ⋅ ⋅ = 1 ) 1 02 , 0 ( 9 , 0 1 , 0 1 02 , 0 7 2 u u y (3.1) 1 200 1 ) ( + = s s

GP (3.2)

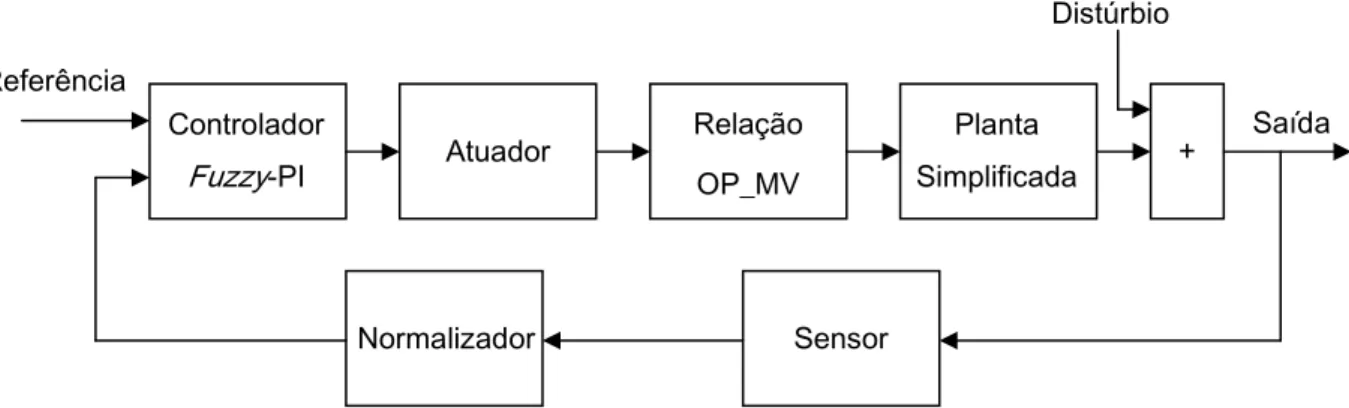

O sistema de neutralização de pH adotado na simulação é composto, basicamente, pelos seguintes blocos: gerador de referências, controlador, atuador, relação percentual de abertura e variável manipulada (OP/MV), planta, distúrbio, sensor e normalização (v. figura 3.4).

Figura 3.4 Diagrama de blocos do Sistema de Neutralização do pH.

Propôs-se um padrão de simulação de forma a permitir a comparação de resultados entre os controladores PI e PI Escalonado, previamente projetados, com o controlador Fuzzy-PI. Esse padrão propõe a análise do caso servo, com modificação das referências a cada período de 10 constantes de tempo (2.000s), e acompanhando a seguinte sequência de valores: 50, 60, 70, 80, 90, 50, 40, 30, 20, 10 e 50. Assim, o tempo total da simulação é de 110 constantes de tempo (220.000s). Em todos os testes, procurou-se estabelecer referências

Controlador

Fuzzy-PI Atuador

Relação OP_MV

Planta

Simplificada +

Sensor Normalizador

Referência

Distúrbio

34 CAP. 3 PLANTA INDUSTRIAL PARA CONTROLE DE pH

dentro do intervalo de 10% a 90%. Apesar de, em alguns testes, terem sido dadas referências fora desse intervalo, o comum em plantas de neutralização de pH é não convergir para os extremos, ou seja, esses tipos de planta costumam trabalhar dentro do intervalo de 10% a 90% (pH entre 1,4 e 12,6), e, em alguns casos, no intervalo de 20% a 80% (pH entre 2,8 e 11,2).

O “gerador de referências” (v. figura 3.4) varia a amplitude do sinal de referência do sistema. O tempo de simulação (220.000s) foi dividido em onze intervalos de 2.000s. A definição desse padrão de tempo permitiu a comparação dos resultados entre controladores PI, PI Escalonado e Fuzzy-PI.

O primeiro bloco da figura 3.4, denominado “Controlador Fuzzy-PI”, será tratado na seção 4.3, porque esse controlador é o objeto principal da proposta apresentada nesta Dissertação.

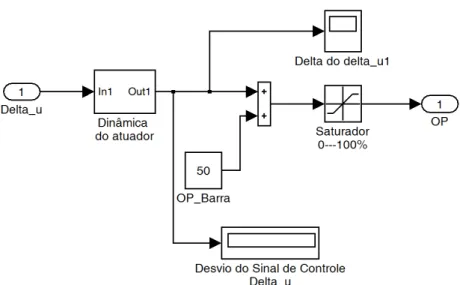

O bloco “Atuador” (figura 3.4) representa a válvula que controla a saída de ácido para o tanque (CSTR). A figura 3.5 ilustra o diagrama de blocos, no Simulink®, desse atuador. O primeiro bloco desta última ilustração é um subsistema que contém uma função de transferência que representa a dinâmica do atuador e um “quantizador”. Após o sinal passar por esse bloco, somam-se 50 a esse sinal, pois foi considerado que, para a condição de equilíbrio, o pH deve ser igual a 7. Assim, o desvio do sinal seria igual a zero, e a válvula estaria aberta em 50% da sua abertura total, isto é, na condição nominal. A eq. 3.3 mostra a função de transferência do atuador (válvula).

1 30

1 ) (

+ =

s s

GA (3.3)

Em seguida, o sinal passa por um saturador para limitar o sinal de entrada na faixa de valores de abertura da válvula (0 a 100%), e depois é enviado para o bloco denominado “Relação OP_MV” (Percentual de Abertura/Variável Manipulada).

No bloco “Relação OP_MV”, calcula-se a conexão da variável OP com a variável MV. Nesse caso, usou-se uma relação de equivalência direta, ou seja, simplesmente um ganho unitário, conforme visto na eq. 3.4.

CAP. 3 PLANTA INDUSTRIAL PARA CONTROLE DE pH 35

Figura 3.5 Diagrama de blocos do atuador.

No modelo simplificado da planta, nomeado “Planta Simplificada” na figura 3.4, tem-se a não linearidade estática e a dinâmica linear da planta. A não linearidade estática (eq. 3.1) foi representada antes da função de transferência da planta (eq. 3.2) por um bloco cuja função está escrita em linhas de programação. O diagrama da figura 3.6 ilustra a disposição dos blocos da não linearidade estática e da função de transferência da planta, isto é, a relação entre a Variável Controlada (PV) e a Variável Manipulada (MV).

Figura 3.6 Diagrama de blocos do modelo simplificado da planta.

36 CAP. 3 PLANTA INDUSTRIAL PARA CONTROLE DE pH

1 10

1 )

(

+ = =

s PV

PV_Me s

GSensor (3.6)

O bloco “Normalização”, da figura 3.4, é responsável pela normalização do sinal de saída do pH. Nesse bloco, o sinal proveniente do sensor (u) é dividido por 14 (valor máximo do pH) e multiplicado por 100, ou seja, normalizado entre 0 e 100%. A eq. 3.7 exibe a relação entre a Variável Medida Normalizada (PV_No) e a Variável Medida (PV_Me).

14 100 ⋅ =u

PV_Me PV_No

(3.7)

37

CAPÍTULO 4

ESTRATÉGIAS DE CONTROLE

Neste capítulo, apresentam-se os controladores PI, PI Escalonado e o Fuzzy-PI que foram aplicados a uma planta simplificada baseada no modelo de Hammerstein, e que se ajustam a referências distintas no processo de neutralização do pH. A fundamentação teórica, a metodologia utilizada no desenvolvimento e alguns detalhes do projeto são apresentados para os controladores PI e PI Escalonado. O controlador que será mais detalhado é o Fuzzy-PI, porque foi o principal objeto do projeto de pesquisa desta dissertação, enquanto que os demais foram desenvolvidos como parte do projeto REDICONT pelos pesquisadores que participaram do referido projeto. (FONTES et al., 2008). As análises e a comparação dos resultados obtidos com esses controladores serão feitas no Capítulo 5.

4.1 Controlador PI

Devido ao número reduzido de parâmetros a serem sintonizados, à simplicidade e aos resultados alcançados, os controladores PIs são muito utilizados em processos industriais. Esses controladores são implementados, principalmente, em CLPs, e a programação deles é feita com poucas linhas de código.

No controlador PI, a ação integral consiste em uma resposta na saída do controlador (MV) que é proporcional à amplitude e à duração do erro. Essa ação tem o efeito de eliminar o erro característico de um controle puramente proporcional. A adoção de um termo integral excessivamente atuante pode levar o processo à instabilidade, enquanto que a escolha de um termo integral pouco atuante retarda em demasia a estabilização.

O projeto de sintonia do controlador PI na planta simplificada foi realizado em torno do ponto de equilíbrio (pH igual a 7). Pela análise do lugar das raízes e pela especificação de um overshoot menor ou igual a 5%, os parâmetros do controlador encontrados foram: ganho estático Kc= 0,7; e como o polo do sistema é igual a (1/200) = 0,005, colocou-se o zero do controlador um pouco à esquerda desse polo (polocont = 0,0055). Esse comportamento foi analisado aplicando-se um degrau unitário na referência. Assim, obteve-se a seguinte função de transferência para o controlador PI:

s s s

38 CAP. 4 ESTRATÉGIAS DE CONTROLE

Os parâmetros do controlador PI foram mantidos constantes em toda a simulação, e os resultados obtidos com esse controlador linear foram bons, mesmo tendo sido aplicado a uma planta não linear.

4.2 Controlador PI Escalonado

No intuito de manter o ganho estático global do sistema constante, pesquisadores do REDICONT (FONTES et al., 2008) projetaram um controlador PI Escalonado, em que o ganho do controlador é modificado à medida que o ganho estático da planta varia. Para isso, o ganho da planta foi calculado em cada ponto de operação. Em Lin e Yu (1993), encontra-se um trabalho encontra-semelhante, em que também encontra-se aplicou um processo de neutralização de pH.

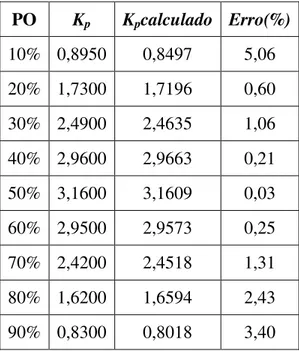

Para sintonia do controlador PI Escalonado, foi necessária a identificação do ganho estático da planta em cada ponto de operação (PO). Mapeou-se o valor desse ganho estático do processo em cada uma das nove referências (PO), como mostra a tabela 4.1.

Aplicou-se um degrau em torno dos pontos a serem rastreados (4% do valor da referência), em simulação, para identificação do ganho da planta em malha fechada. Nesse momento, o controlador é chaveado para um controlador proporcional com Kc conhecido, deixando, assim, a saída da planta flutuar por um período de seis constantes de tempo.

c

K s

C( )= (4.2)

Calcula-se, então, o ganho global do sistema:

p c p c K K K K T ⋅ + ⋅ = 1 ) 0 ( (4.3)

em que T(0) é o ganho estático global do sistema e Kp o ganho estático da planta.

Como se conhece o valor da constante proporcional, imposta ao controlador, calcula-se Kp no referido ponto. Em seguida, retorna-se para a configuração do controlador PI, sintonizado anteriormente. O ganho da planta em um determinado intervalo de tempo é calculado, e esses valores são armazenados. Para a determinação desse ganho, em cada ponto de operação, utilizou-se, como valor final da resposta do processo, o valor médio das medidas obtidas em duas constantes de tempo após o sistema estabilizar. Utilizou-se esse procedimento para compensar o efeito do ruído, supostamente de média zero, na medição, visando à aplicação desse método em uma situação real.

CAP. 4 ESTRATÉGIAS DE CONTROLE 39

PO é o ponto de operação do sistema (referência), dado em porcentagem com relação ao maior valor de pH (14); Kp é o ganho da planta encontrado em simulação com a malha aberta; Kpcalculado é o valor do ganho estático achado na identificação; e Erro(%) é o erro, em porcentagem, entre Kp e Kpcalculado.

Tabela 4.1 Ganhos da planta simplificada. (FONTES etal., 2008).

PO Kp Kpcalculado Erro(%) 10% 0,8950 0,8497 5,06 20% 1,7300 1,7196 0,60 30% 2,4900 2,4635 1,06 40% 2,9600 2,9663 0,21 50% 3,1600 3,1609 0,03 60% 2,9500 2,9573 0,25 70% 2,4200 2,4518 1,31 80% 1,6200 1,6594 2,43 90% 0,8300 0,8018 3,40

O ganho do controlador PI Escalonado é modificado em função do ponto de operação, e é obtido após encontrar-se ganho estático em cada ponto de operação. Manteve-se o ganho estático global da planta constante para Manteve-se encontrar o valor do ganho do controlador, ou seja:

∙ = (4.5)

sendo o ganho da planta encontrado na identificação. Assim, calcula-se Kc para cada ponto de operação da seguinte forma:

p p c c

K K K

K ˆ(7)

ˆ

7

= (4.6)

sendo o ganho encontrado na identificação para uma referência de pH igual a 7 e Kc7 o valor do ganho do controlador no mesmo ponto.

40 CAP. 4 ESTRATÉGIAS DE CONTROLE

s s K s

C c

) 0055 , 0 ( )

( = ⋅ + (4.7)

Analisaram-se também, como procedimento para mapear o Kp em função do ponto de operação, uma função polinomial e valores médios entre os pontos de operação. Convém lembrar que o comportamento de Kp é utilizado no cálculo de Kc. O critério de escalonamento proposto, depois de algumas avaliações, foi utilizar o ganho médio de Kp entre os pontos de transição da referência. A mudança de Kc é realizada de forma suave e linearmente no tempo, antes de a referência ser modificada, enquanto o sistema está em regime permanente.

4.3 Controlador Fuzzy-PI

A utilização de um controlador fuzzy possibilita tratar as não linearidades do sistema. Assim, tanto a modelagem quanto o enfoque de controle fuzzy podem ser uma solução para o controle de sistemas industriais não lineares, já que controladores fuzzy são sistemas dinâmicos, realimentados, invariantes no tempo e não lineares. Algoritmos fuzzy também podem emular várias funções não lineares (conforme Teorema da Aproximação Fuzzy). Uma curva de saturação, típica de atuadores industriais eletromecânicos, pode ser emulada por um algoritmo fuzzy, no qual as funções de entrada e de saída podem ser definidas em termos heurísticos, tais como positivo e negativo. (SHAW; SIMÕES, 1999).

CAP. 4 ESTRATÉGIAS DE CONTROLE 41

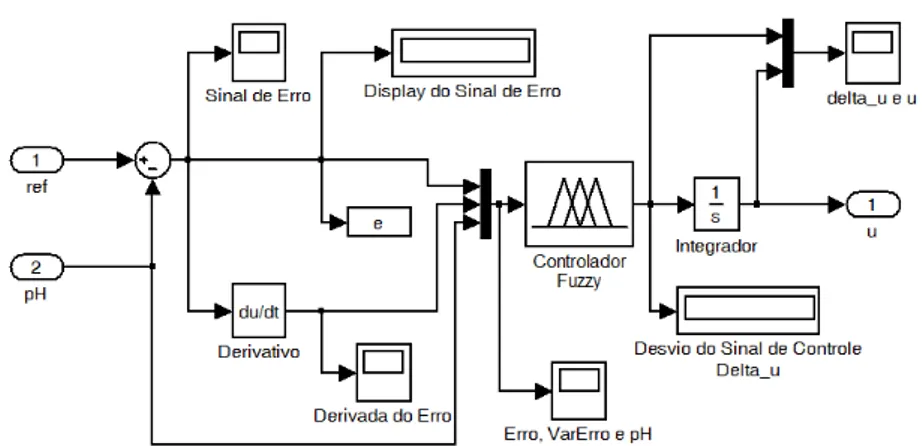

Figura 4.1 Diagrama do controlador Fuzzy-PI utilizado na simulação do modelo.

4.3.1 Variáveis do controlador fuzzy e o sistema de inferência

Dentre as técnicas de controles fuzzy, uma das mais usadas atualmente (COSTA et

al., 2004) é o modelo de Takagi-Sugeno-Kang (TSK) que é formado por regras fuzzy em que um sistema não linear é subdividido em sistemas lineares. Através desses modelos, pode-se representar a dinâmica não linear em vários pontos de linearização.

A ideia do modelo de TSK consiste em uma descrição aproximada de um sistema não linear como a combinação de sistemas lineares locais invariantes no tempo. O modelo global é obtido através da combinação fuzzy dos elementos lineares locais. (FONSECA, 2008). Nesse modelo, os “consequentes” das regras, em vez de formados por relações difusas, são compostos de equações paramétricas relacionando as entradas e as saídas do processo.

A função de saída do referido modelo é uma combinação linear das entradas, e tem como parâmetros um conjunto de pesos cujos valores foram obtidos após simulações no Simulink/MatLab®. Assim, para cada regra de entrada, um único valor de controle é gerado. A ação de controle global é obtida fazendo-se uma média ponderada dos valores individuais de controle referentes a cada função. Deve-se observar que, pelo fato de a saída geral do controlador ser feita por interpolação das saídas de cada regra, o mapa de regras será preenchido com funções equivalentes aos PIs testados.

A etapa de defuzzyficação para esse tipo de controlador fuzzy é dispensada, pois se trata de um modelo de controle por interpolação; portanto, o valor de saída pode ser aplicado diretamente no sistema controlado. Isso faz com que ocorra uma redução do esforço computacional, favorecendo sobremaneira o processamento.

42

tem dado bons resultados em mu do seu ajuste, que deve ser feito n O controlador proposto t operação, e o nível de pH ind controlador Fuzzy-PI apresentado

As três variáveis fuzzy de pH, conforme ilustrado na figura

A variável Erro possui ErroNeg, ErroZero e ErroPos, trapezoidal, não ocorreu off-set gerada é incremental.

Fig

A figura 4.4 enfatiza a pertinência FP trapezoidal deno fornecer o fator VarErro para se

CAP. 4 ESTRATÉG

uitas aplicações, por outro seu desempenho d o na base da tentativa e erro. (SHAW; SIMÕES o teve sua atuação sobre o sistema em funçã

indicado pelo sensor foi a terceira variável do.

e entrada do controlador foram intituladas E ra 4.2.

Figura 4.2 Sistema Fuzzy-PI.

i três funções de pertinência (FPs) trapezoi , como mostra a figura 4.3. Embora a FP porque o controlador é um Fuzzy-PI e a a

igura 4.3 Variável de entrada Erro.

a variável de entrada VarErro, que possui nominada VarErrZero. O papel principal de se construir um Fuzzy-PI, como pode ser visto

GIAS DE CONTROLE

depende também ES, 1999).

nção do ponto de el de entrada do

Erro, VarErro e

zoidais, nomeadas FP ErroZero seja ação de controle

CAP. 4 ESTRATÉGIAS DE CONTRO

A atuação dessa variável adotados. Isso fez com qu auxiliou na eliminação ou variações nas referências. P número de regras na saída esforço computacional.

A variável de entra ilustrado na figura 4.5. Es Fuzzy-PI. As FPs são modif

Todos os parâmetro na tabela 4.2.

TROLE

el assemelhou-se a de um “saturador”, por c que os acionamentos do atuador (válvula) fo ou redução dos overshoots, mesmo quand

Procurou-se também não utilizar mais FPs nes da não aumentasse em demasia com uma con

Figura 4.4 Variável de entrada VarErro.

trada pH possui nove funções de pertinênc Essa variável possui as principais FPs da en dificadas em função dos respectivos pontos de o

Figura 4.5 Variável de entrada pH.

tros e as denominações das variáveis fuzzy de e

43

r conta dos parâmetros fossem mais suaves, e ndo ocorreram grandes essa variável para que o onsequente elevação do

ncia triangulares, como entrada do controlador

e operação da planta.

44 CAP. 4 ESTRATÉGIAS DE CONTROLE

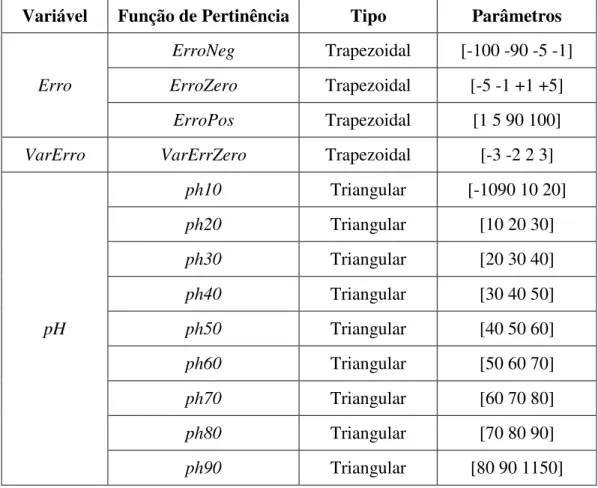

Pelos valores dos parâmetros utilizados nas três FPs da variável Erro, observa-se que, para erros baixos (entre -1 e 1), a atuação dessa variável depende da FP ErroZero. Para erros entre -5 e -1 ou entre 1 e 5, a influência das FPs ErroNeg, ErroZero e ErroPos se dá na forma de uma média ponderada. Para valores do erro inferiores a -5 ou superiores a 5, a variável Erro é ativada pelas FPs ErroNeg e ErroPos, respectivamente.

A variável VarErro atua principalmente quando ocorre uma mudança de referência (ponto de operação). A FP VarErrZero, da VarErro (derivada do erro), ficou limitada entre -3 e 3 para que o sinal aplicado à planta não exceda esses valores. Dessa forma, há um pequeno impacto no atuador (válvula), o que evita um desgaste excessivo desse atuador.

Tabela 4.2 Variáveis fuzzy de entrada.

Variável Função de Pertinência Tipo Parâmetros

Erro

ErroNeg Trapezoidal [-100 -90 -5 -1] ErroZero Trapezoidal [-5 -1 +1 +5]

ErroPos Trapezoidal [1 5 90 100] VarErro VarErrZero Trapezoidal [-3 -2 2 3]

pH

ph10 Triangular [-1090 10 20]

ph20 Triangular [10 20 30]

ph30 Triangular [20 30 40]

ph40 Triangular [30 40 50]

ph50 Triangular [40 50 60]

ph60 Triangular [50 60 70]

ph70 Triangular [60 70 80]

ph80 Triangular [70 80 90]

ph90 Triangular [80 90 1150]

CAP. 4 ESTRATÉGIAS DE CONTROLE 45

pertinência das respectivas funções triangulares. Por exemplo, para um valor de 15 do pH, 50% da FP ph10 e 50% de ph20 são ativados. Isso favorece, ainda mais, as transições suaves em todos os valores de pH.

A saída (output1) possui 18 (dezoito) FPs lineares, como mostra a tabela 4.3. Para obter os primeiros parâmetros dessas 18 FPs, utilizaram-se os ganhos Kpcalculados da planta simplificada (v. tabela 4.1), reduzindo-se o número de sintonias manuais para obtenção desses coeficientes. A partir dos valores dessa última tabela, os parâmetros (coeficientes) iniciais das funções lineares do modelo TSK, intitulados p1, p2, p3 e p4, foram calculados. Igualaram-se p3 e p4 a zero porque se utilizou um controlador Fuzzy-PI, e nele esses coeficientes são nulos.

As funções lineares TSK (Delta_ui), que são combinações lineares das três entradas adicionadas a um off-set, são calculadas observando-se a metodologia seguinte:

Delta_u

i= p1iErro+ p2iVarErro+ p3ipH+ p4i (4.8) onde:

Delta_ui → variável fuzzy de saída inferida pelo i-ésimo elemento da

função linear TSK;

p1i, p2i, p3i,p4i → coeficientes da i-ésima função linear TSK; Erro , VarErro e pH → variáveis de entrada do controlador Fuzzy-PI.

Como p3i e p4i são iguais a zero, a eq. 4.8 reduz-se a:

Delta_ui = p1i∙Erro + p2i∙VarErro (4.9)

Os parâmetros p1 e p2, iniciais, de cada uma das funções lineares correspondentes às respectivas referências (POs) foram obtidos dos ganhos da planta simplificada e da função de transferência do controlador PI Escalonado (eq. 4.7). O número de sintonias manuais foi reduzido sobremaneira, pois se adotaram como parâmetros iniciais das funções de pertinência os valores obtidos pela eq. 4.14 e pela eq. 4.15 para o controlador Fuzzy-PI. Essas últimas equações são funções dos ganhos obtidos para o controlador PI Escalonado nos nove POs da planta simplificada. Adotou-se o seguinte procedimento para a obtenção delas.

Desenvolvendo-se a eq. 4.7, tem-se:

s K K s C c c ⋅ +

= 0,0055 )