UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE - CENTRO DE CIÊNCIAS EXATAS E DA TERRA

DISSERTACÃO DE MESTRADO

Estudos e Propriedades Mecânicas de um novo

tipo de Bloco Cerâmico “HÍBRIDO” para

Edificações em Alvenarias Estruturais

Cássio Freire Câmara

Orientador: Dr. Uílame Umbelino Gomes

Dissertação nº 90/PPgCEM

Fevereiro de 2012

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE

CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS - PPGCEM

Estudos e Propriedades Mecânicas de um novo tipo

de Bloco Cerâmico “HÍBRIDO” para Edificações em

Alvenarias Estruturais

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte referente à área de processamento de materiais a partir do pó e na linha dos materiais cerâmicos como requisito para obtenção do título de Mestre.

Mestrando: Cássio Freire Câmara

DEDICATÓRIA

AGRADECIMENTOS

Em primeiro lugar, agradeço a Deus que tem sido muito generoso

comigo, proporcionando-me saúde, paz, alegria e muita tranqüilidade durante

esses anos.

Em especial ao Professor Dr. Uílame Umbelino Gomes, pela

imprescindível orientação, dedicada a este trabalho, vinculada a profundos

laços de amizade, que se fizeram presentes em todos esses anos.

Aos colegas de sala de aula, pelo companheirismo e solidariedade e aos

professores do Programa de Pós-Graduação em Ciências e Engenharia dos

Materiais da UFRN, pois sem os conhecimentos transmitidos por eles não

seria possível a execução das atividades desta Dissertação satisfatoriamente.

Ao coordenador do Laboratório de Materiais Cerâmicos da UFRN, Sr.

Jean Carlos Silva de Andrade e ao bolsista deste Laboratório, Kim Medeiros

Saldanha que auxiliaram na seleção dos materiais, confecção e sinterização

dos corpos-de-prova. Ao Sr. Francisco Braz do Laboratório de Construções

pela dedicação e presteza durante a preparação dos corpos-de-prova e a

realização dos ensaios de resistência a compressão e absorção de água. Aos

funcionários do PPgCEM e do CCET pela cooperação e amizade.

Ao Programa de Pós Graduação em Ciência e Engenharia de Materiais

da UFRN pelas facilidades concedidas no transcorrer do Mestrado, sem as

quais a realização desse trabalho não seria possível

Agradeço também, em especial à UFRN pela disponibilização de todos

os equipamentos dos seus laboratórios necessários para a realização das

análises. Enfim, a todos aqueles que direta ou indiretamente me ajudaram a

CÂMARA, Cássio Freire. “Estudos e Propriedades Mecânicas do Bloco Cerâmico

“Híbrido” para Edificações executadas em Alvenaria Estrutural”. Dissertação

(Mestrado em Ciências e Engenharia de Materiais), UFRN, Programa de Pós-Graduação em Ciências e Engenharia de Materiais.

RESUMO

Esta dissertação apresenta um bloco cerâmico híbrido cuja utilização reside nas

edificações executadas com alvenarias estruturais. Inicialmente, foi realizada uma

pesquisa sobre as exigências e/ou normatizações vigentes no Brasil a cerca de

blocos cerâmicos estruturais, fazendo uso das experiências nos outros países. Este

trabalho busca novos materiais e/ou produtos com a finalidade de manter ou elevar

a resistência à compressão dos blocos cerâmicos, sem desprezar as demais

propriedades. Em seguida, foi realizada coleta dos materiais (argila e pó de brita) e

uma abordagem acerca da caracterização, através da Fluorescência, Mineralogia,

Curva de Gresificação e Caracterização destes materiais utilizados na confecção

dos blocos, através da Difração de Raio “X” e MEV. Posteriormente, foram

confeccionados, numerados e medidos as dimensões de aproximadamente 150

corpos-de-prova (blocos cerâmicos híbridos em tamanhos reduzidos) com

percentuais que variam de 0%, 5%, 10% e 15% de substituição de pó de brita a

argila. Após a sinterização dos corpos-de-prova a temperaturas de 900oC, 1000oC e

1100oC com taxa de aquecimento de 5oC/minuto e patamar de 1 hora, as amostras

foram encaminhadas para a realização dos ensaios (resistência a compressão e

absorção de água) e calculado as respectivas retrações, que posteriormente foram

realizados as analises dos resultados de acordo com os critérios e parâmetros

exigidos pelas Normas e Legislação brasileira vigente.

Palavras-chave: Bloco; cerâmico; híbrido; argila; pó de brita; resistência a

compressão; absorção de água; reciclagem industrial; meio ambiente; alvenaria e

CÂMARA, Cássio Freire. “Estudos e Propriedades Mecânicas do Bloco Cerâmico

“Híbrido” para Edificações executadas em Alvenaria Estrutural”. Dissertação

(Mestrado em Ciências e Engenharia de Materiais), UFRN, Programa de Pós-Graduação em Ciências e Engenharia de Materiais.

ABSTRACT

This dissertation presents a hybrid ceramic block the use of which reside in the

buildings executed with walls. Initially, we conducted a survey on the requirements

and / or norms prevailing in Brazil about structural ceramic blocks, making use of the

experiences in other countries. This work seeks new materials and / or products in

order to maintain or increase the compressive strength of the ceramic blocks, without

neglecting the other properties. Then was collected materials (clay and crushed

powder) and an approach on the characterization, through fluorescence, Mineralogy,

vitrification curve and characterization of these materials used in the manufacture of

the blocks by Ray Diffraction "X" and SEM. Subsequently it was made, numbered

and measured dimensions of about 150 bodies of the test piece (hybrid ceramic

blocks in small sizes) with varying percentages of 0%, 5%, 10% and 15% substitution

of crushed clay powder. After sintering of the bodies of the test piece at temperatures

of 900oC, 1000oC 1100oC and with a heating rate of 5oC/minuto and level of 1 hour,

the samples were submitted to the tests (compressive strength and water absorption)

and calculated their retractions, which were subsequently carried out the analysis of

the results according to the criteria and parameters required by Brazilian legislation

and standards in force.

Key-words: Block; Ceramic; hybrid; clay; gravel dust; compressive strength; water

Lista de Figuras

Figura 2.1 - Elementos das alvenarias que utilizam blocos estruturais. ... 20

Figura 2.2 - Tipos e formas dos primeiros blocos utilizados no Brasil. ... 21

Figura 2.3 - Modelos de blocos estruturais ou portantes utilizados nas edificações. 22 Figura 2.4 - Difrator de Raio-X. ... 29

Figura 2.5 - Microscópico Eletrônico de Varredura - MEV. ... 32

Figura 3.1 - Argila (bruta) utilizada na confecção dos corpos-de-prova. ... 37

Figura 3.2 - Pó de brita (bruto) utilizada na confecção dos corpos-de-prova. ... 38

Figura 3.3 - Moinho de bolas (porcelana) utilizado na preparação dos materiais. .... 39

Figura 3.4 - Peneira (38 mesh ou 0,590mm) utilizada na preparação dos materiais. 40 Figura 3.5 - Extrusora utilizado na confecção dos corpos-de-prova. ... 42

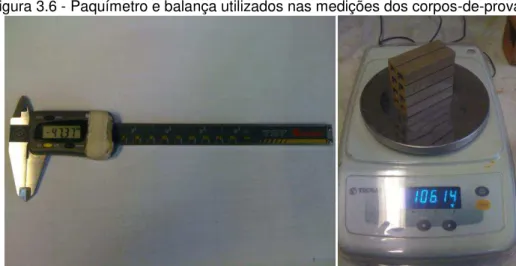

Figura 3.6 - Paquímetro e balança utilizados nas medições dos corpos-de-prova. .. 42

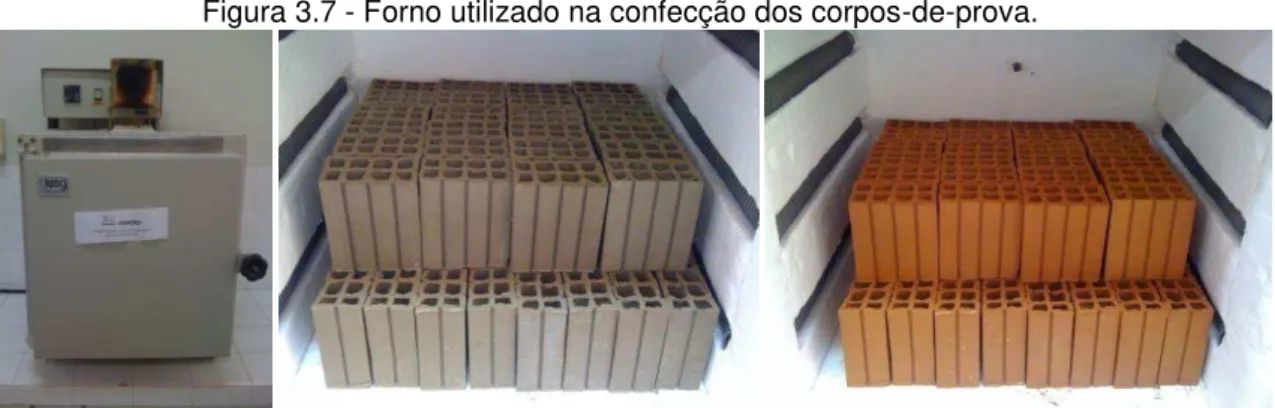

Figura 3.7 - Forno utilizado na confecção dos corpos-de-prova. ... 43

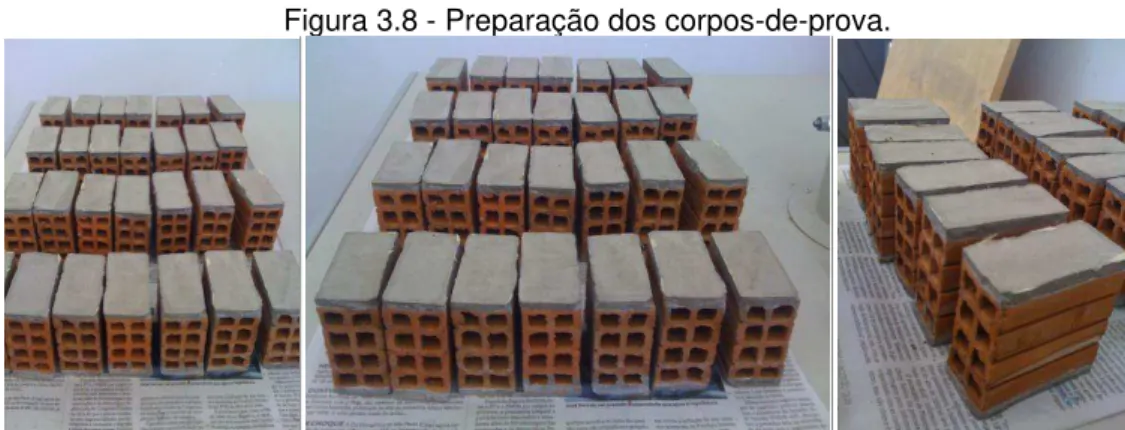

Figura 3.8 - Preparação dos corpos-de-prova. ... 44

Figura 3.9 - Prensa hidráulica utilizada no ensaio dos corpos-de-prova. ... 45

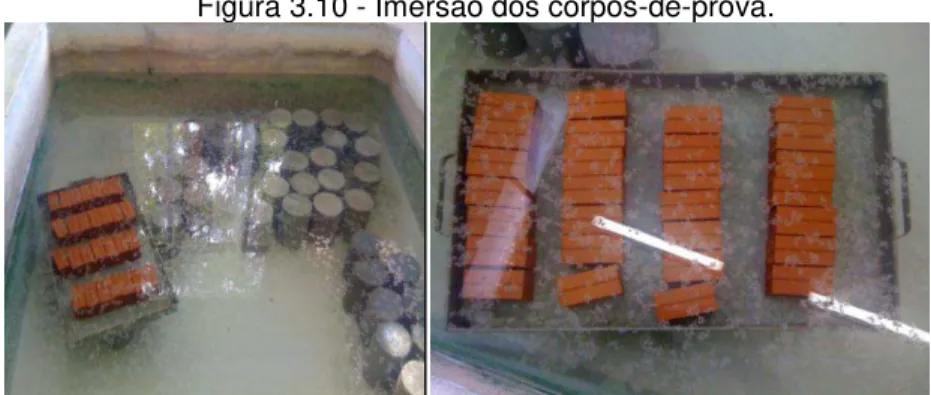

Figura 3.10 - Imersão dos corpos-de-prova. ... 46

Figura 3.11 - Corpos-de-prova da formulação F4 (amostra 2 e 33). ... 48

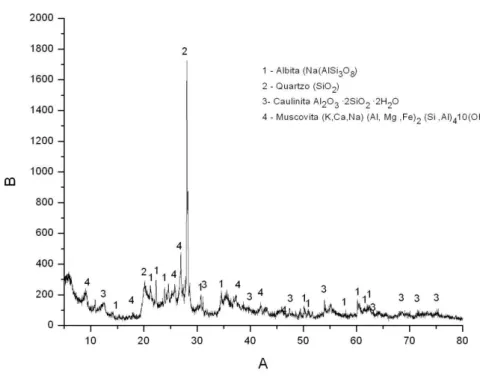

Figura 4.1 - Análise Mineralógica da argila coletada no município de Assu/RN. ... 51

Figura 4.2 - Análise Mineralógica do pó de brita coletado no município de Caicó/RN. ... 51

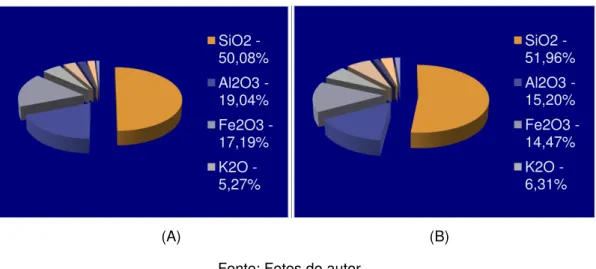

Figura 4.3 – Composição química da argila (A) e do pó de brita (B). ... 54

Figura 4.4 - Fotomicrografia da argila (MEV – 50x, 250x e 500x). ... 55

Figura 4.5 - Fotomicrografia do pó de brita granítica (MEV – 50x, 50x e 100x). ... 55

Figura 4.6 - Fotomicrografia do bloco F1 (MEV – 300x, 500x e 1000x). ... 56

Figura 4.7 - Fotomicrografia do bloco F2 (MEV – 300x, 500x e 1000x). ... 56

Figura 4.8 - Fotomicrografia do bloco F3 (MEV – 300x, 500x e 1000x). ... 57

Figura 4.9 - Fotomicrografia do bloco F4 (MEV – 300x, 500x e 1000x). ... 57

Figura 4.10 - Retrações lineares médias em função das temperaturas de sinterização. ... 59

Figura 4.11 - Retrações lineares médias em função das formulações. ... 60

Figura 4.12 - Resistência a compressão média em função das formulações... 61

Figura 4.13 - Absorção de água média em função das formulações. ... 63

Lista de Tabelas

Tabela 2.1 - Critérios de avaliação da absorção de água dos blocos. ... 35

Tabela 3.1 - Simbologia usada na identificação dos corpos-de-prova. ... 48

Tabela 1 – Dados referentes aos corpos-de-prova da Formulação F1. ... 76

Tabela 2 – Dados referentes aos corpos-de-prova da Formulação F2. ... 77

Tabela 3 – Dados referentes aos corpos-de-prova da Formulação F3. ... 78

Tabela 4 – Dados referentes aos corpos-de-prova da Formulação F4. ... 79

Tabela 5 – Retração Linear referentes aos corpos-de-prova da Formulação F1. .. 80

Tabela 6 – Retração Linear referentes aos corpos-de-prova da Formulação F2. .. 81

Tabela 7 – Retração Linear referentes aos corpos-de-prova da Formulação F3. .. 82

Tabela 8 – Retração Linear referentes aos corpos-de-prova da Formulação F4. .. 83

Tabela 9 – Dados referentes aos corpos-de-prova sinterizados a 900oC. ... 84

Tabela 10 – Resultados referentes aos corpos-de-prova sinterizados a 1000oC. . 85

Sumário

1 INTRODUÇÃO ... 12

2 FUNDAMENTAÇÃO TEÓRICA ... 15

2.1 ARGILA ... 16

2.2 PÓ DE BRITA ... 16

2.3 ALVENARIA ESTRUTURAL ... 17

2.4 TRABALHABILIDADE E CONSISTÊNCIA ... 23

2.5 MATERIAIS CERÂMICOS ... 23

2.6 RESÍDUOS INDUSTRIAIS... 24

2.7 TÉCNICAS MICROSCÓPICAS ... 25

2.8 ANÁLISE MINERALÓGICA ... 26

2.9 FLUORESCÊNCIA DE RAIO “X” POR REFLEXÃO TOTAL ... 27

2.10 DIFRAÇÃO DE RAIO “X” – DRX ... 28

2.11 MICROSCOPIA ELETRÔNICA DE VARREDURA – MEV ... 29

2.12 SINTERIZAÇÃO ... 32

2.13 RESISTÊNCIA A COMPRESSÃO ... 33

2.14 ABSORÇÃO DE ÁGUA ... 34

3 MATERIAIS E MÉTODOS ... 37

3.1 MATERIAIS UTILIZADOS... 37

3.1.1 ARGILA ... 37

3.1.2 PÓ DE BRITA ... 38

3.2 TÉCNICAS LABORATORIAIS ... 38

3.2.1 MOINHO DE BOLAS DE PORCELANA ... 39

3.2.2 PENEIRAMENTO ... 40

3.3 MISTURA OU HOMOGENEIZAÇÃO DAS MATERIAS-PRIMAS ... 41

3.4 EXTRUSÃO E MEDIÇÕES DAS DIMENSÕES DOS CORPOS DE PROVA .. 41

3.5 SINTERIZAÇÃO ... 43

3.6 ENSAIOS TECNOLÓGICOS ... 43

3.6.1 RESISTÊNCIA A COMPRESSÃO ... 43

3.6.2 ABSORÇÃO DE ÁGUA ... 45

3.7 RETRAÇÃO LINEAR ... 47

3.8 SIMBOLOGIA UTILIZADA ... 47

4.1 ANÁLISE MINERALÓGICA DOS MATERIAIS ... 50

4.2 FLUORESCÊNCIA DOS MATERIAIS ... 52

4.3 MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV) DOS MATERIAIS ... 54

4.4 MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV) DOS BLOCOS ... 56

4.5 RETRAÇÃO LINEAR DOS BLOCOS ... 58

4.6 RESISTÊNCIA A COMPRESSÃO ... 61

4.7 ABSORÇÃO DE ÁGUA ... 62

4.8 TEMPERATURA DE GRESIFICAÇÃO ... 64

5 CONCLUSÃO E SUGESTÕES PARA TRABALHOS FUTUROS ... 68

5.1 CONCLUSÃO ... 68

5.2 SUGESTÃO PARA TRABALHOS FUTUROS ... 70

REFERÊNCIAS...71

Cássio Freire Câmara

1 INTRODUÇÃO

O aumento da competitividade impõe às indústrias do setor cerâmico, a

necessidade de elevar a qualidade de seus produtos. Por outro lado, cada vez mais

o tratamento adequado da questão ambiental relacionada aos processos de

produção é um fator diferencial, que pode ser decisivo na escolha de um

determinado produto pelo mercado cada vez mais exigente.

Diversos países, inclusive o Brasil, já utilizam a reciclagem (resíduo

industrial), seja como matéria-prima para fabricação de um novo produto ou através

da incorporação junto a outros materiais (caso desta dissertação).

O bloco cerâmico híbrido é um produto constituído basicamente por

agregados miúdos, dispersos em uma matriz formada pelas reações químicas

durante a hidratação da argila e do pó de brita pela água.

A presente dissertação vem somar-se a outras pesquisas experimentais

visando-se produzir um bloco cerâmico híbrido, que reúna qualidade e durabilidade

associadas a um menor custo de produção, neste sentido, este trabalho é parte

da nossa contribuição científica e tecnológica a esses objetivos.

O objeto do estudo apresenta grande relevância prática na atualidade, pois a

cada dia a modalidade de execução das edificações em alvenaria estrutural cresce

em maior escala que as edificações em estrutura de concreto armado convencional.

Esta dissertação será apresentada na seguinte seqüência:

O Capítulo 1 – A Introdução aborda uma visão geral da importância do bloco

Cássio Freire Câmara

O Capítulo 2 – Na Fundamentação Teórica serão tratados todos os

parâmetros do trabalho e a estratégia utilizada para atingir os objetivos do Mestrado

e ressalta o porquê da escolha do pó de brita na confecção do bloco cerâmico

híbrido.

O Capítulo 3 - Apresenta uma síntese das análises realizadas nos materiais

utilizados na confecção dos blocos cerâmicos híbridos, como: Análise Mineralógica,

Fluorescência, DRX e MEV, a importância de detalhar as metodologias e técnicas

utilizadas na confecção dos blocos cerâmicos híbridos, sendo eles: Refino utilizando

o moinho de bolas, Peneiramento, Extrusão e Sinterização e os ensaios realizados

nos corpos-de-prova desta dissertação, sendo eles: Compressão e Absorção de

água.

O Capítulo 4 - Apresenta os resultados obtidos na forma de gráficos e

tabelas, sobre todos os resultados experimentais, conjuntamente com as

interpretações e discussões dos mesmos.

O Capítulo 5 – Apresenta o resumo de todas as conclusões que se chegou

neste trabalho, que servirá de consulta para trabalhos posteriores sobre o assunto e

utilizado nos projetos de estruturas das edificações que fazem uso de alvenarias do

Capítulo 2

Cássio Freire Câmara

2 FUNDAMENTAÇÃO TEÓRICA

Com o propósito de elevar a segurança das edificações em alvenarias

estruturais, os estudos ao tema foram iniciados pela definição das propriedades a

serem analisadas e em seguida foram identificados os critérios de aceitação e/ou

tolerâncias a cerca dos resultados a serem obtidos.

Dessa forma, apresento a seguinte pergunta de partida: Quais os critérios

para que o bloco cerâmico “híbrido” seja viável do ponto de vista científico e técnico?

A resposta a esta pergunta reside na Associação Brasileira de Normas Técnicas -

ABNT NBR 15270 (parte 2): Blocos cerâmicos para alvenarias estruturais –

Terminologia e Requisitos, ou seja, após consulta as Normas sobre o assunto

vigentes no Brasil foi observado que os parâmetros que condicionavam a qualidade

dos blocos cerâmicos com fins estruturais eram a sua capacidade de resistência a

compressão (fbk,est; fbm; fb e fbk) e o seu nível de absorção de água (o índice de

absorção de água não deve ser inferior a 8% nem superior a 22%). O primeiro

utilizado nos projetos de estrutura das edificações objetivando a sua segurança e o

segundo necessário para garantir a ligação entre a argamassa de assentamento e

acabamento das alvenarias.

Os trabalhos de pesquisa convergiram para a elaboração de parâmetros

comparativos entre os resultados dos ensaios (resistência a compressão e absorção

de água) obtidos a partir dos corpos-de-prova confeccionados com percentuais de

pó de brita diferentes (0%, 5%, 10% e 15%) e sinterizados a temperaturas distintas

(900oC, 1000oC e 1100oC).

Cássio Freire Câmara

2.1 ARGILA

Cerâmica vermelha estrutural ou pesada são peças cerâmicas onde o

principal componente é a argila apresentando em sua maioria uma coloração

avermelhada devido à presença de óxido de ferro.

A argila é o componente da cerâmica de maior quantidade e devido suas

propriedades proporciona para este produto um coeficiente de condutividade térmica

menor que o concreto. Esta propriedade define a capacidade de conduzir maior ou

menor quantidade de calor por unidade de tempo. Este coeficiente é ainda mais

baixo no isopor e na madeira (GUY, 1980). As alvenarias estruturais com blocos

cerâmicos possuem bom desempenho térmico e maior durabilidade que as

alvenarias com outros tipos de blocos, uma vez que nas primeiras, as deformações

em função das variações térmicas são extremamente inferiores (SANTOS, 1989).

2.2 PÓ DE BRITA

Este material cujas dimensões encontra-se entre 2 e 60 micrômetros, são

mais grossos e portanto não são tão perniciosos como argila, pois segundo Padilha

(2004) não interferem no crescimento, podendo desempenhar um papel de certa

Cássio Freire Câmara

2.3 ALVENARIA ESTRUTURAL

Presume-se que a alvenaria tenha sido criada há cerca de 15.000 anos A.C.,

pois necessitando de um refúgio natural para se proteger do frio e dos animais

selvagens, o homem decidiu empilhar pedras.

No entanto, quando a pedra natural começou a se escassear, o homem

passou a substituí-la pelo tijolo seco ao sol.

O registro mais antigo do tijolo foi encontrado nas escavações arqueológicas

em Jericó no Oriente Médio, durante o período Neolítico inicial.

A unidade de alvenaria (tijolo) era uma peça grande em forma de pão, seca

ao sol, pesando em torno de 15Kg. Nestas unidades de barro, conformados à mão,

se encontram marcados os dedos do homem neolítico que as elaborou.

O início das civilizações organizadas, a construção das primeiras moradias,

com origem na pré-história, era executado sem a utilização de concreto armado

(brita, areia, cimento, água e ferro), ou seja, somente utilizavam-se blocos de barro e

material de ligação entre eles (DUARTE, 1999).

Utilizados desde 4.000 anos A.C. pelo homem, os materiais cerâmicos se

destacam pela sua durabilidade, além da abundância da matéria-prima (argila)

utilizada. Não se sabe exatamente a época e o local de origem do primeiro tijolo.

Possivelmente foram os romanos os primeiros a utilizar o produto na forma que

conhecemos hoje, registrada através das ruínas desta civilização que dominava o

Cássio Freire Câmara

Através das investigações realizadas nos últimos 40 anos sabe-se que a

alvenaria tem se racionalizado.

Em 1954, na Suíça (Zurique) foi construído o primeiro edifício com muros de

alvenaria desenhados racionalmente. Com 20 andares, os muros de alvenarias têm

32 centímetros de espessura, determinados prioritariamente por condições de

isolamento térmico. Desde então, o uso do sistema tem se disseminado (HENDRY,

2002).

Hoje nos EUA, Inglaterra, Alemanha e muitos outros países, a alvenaria

estrutural atinge níveis de cálculo, execução e controle, similares às aplicadas na

estrutura de aço e concreto, constituindo num econômico e competitivo sistema

racionalizado, versátil e de fácil industrialização (HENDRY, 2002).

Diversos casos de ruína catastrófica ou ameaça de colapso de edifícios de

alvenaria no Brasil ocorreram nestes últimos anos e foram noticiados por todos os

meios de comunicação do país. Destaque ainda maior foi dado porque muitas vidas

humanas foram perdidas, e exatamente nos locais onde as pessoas deveriam

sentir-se mais sentir-seguras: a própria casa. Trata-sentir-se de edifícios habitacionais de quatro

pavimentos, cujo fechamento é constituído por paredes de alvenaria de blocos

cerâmicos, sem qualquer função estrutural. Popularmente chamados de "prédios

caixão", esses edifícios ganharam uma triste notoriedade pela sequencia de

ocorrências na região metropolitana de Recife-PE.

Com isso queremos alertar que é possível que tais obras, embora

aparentemente seguras e em boas condições de uso, podem apresentar uma grande

sensibilidade a problemas patológicos de natureza estrutural. Certas anomalias -

Cássio Freire Câmara

apoio - que, em uma obra bem construída, poderiam ser absorvidas pelas estruturas

de concreto armado sem consequências mais graves, em uma edificação mais

sensível, como a que utiliza as alvenarias como elemento estrutural, pode ser

devastador (GALLEGOS, 1989).

Do ponto de vista técnico, cerâmica é o produto obtido com a mistura de

matérias-primas inorgânicas, sendo a argila a principal matérias-primas, moldada a

frio e endurecida em calor superior a 900oC.

Segundo Richter (2007), a vantagem básica da alvenaria estrutural está no

fato de que o mesmo elemento pode responder por diversas funções. Assim, uma

parede simultaneamente com a capacidade de resistir às tensões atua como

divisória, isolante acústica e térmica e também protege contra incêndio. Em

estruturas de concreto ou aço estas funções devem ser obtidas

separadamente. Outras vantagens são:

- Propriedade de uso com grande variedade funcional;

- Geralmente é mais econômica do que os sistemas em aço ou concreto;

- Maior facilidade de projetar e detalhar;

- Menor utilização de formas com consequente redução do número de escoras;

- Utilização de ferragem apenas como detalhes construtivos, tais amarração entre

paredes;

- Facilidade de obtenção e treinamento de mão-de-obra;

- Maior facilidade de supervisão da obra;

- Permite grande flexibilidade ao projetista por utilizar unidades de pequena

Cássio Freire Câmara

A alvenaria estrutural pode ser altamente atraente arquitetonicamente pelas

possibilidades estéticas que oferece. Devido à grande variedade de formas e

dimensões, os blocos ou tijolos permitem uma grande flexibilidade ao projetista para

explorar novas formas arquitetônicas. A possibilidade de produção de material numa

grande variedade de cores e texturas igualmente contribui para reforçar a

capacidade de exploração estética deste material. A boa aderência do produto às

argamassas e revestimentos permite a utilização de diversos e diferentes tipos de

acabamentos. O crescente desenvolvimento das qualidades mecânicas dos tijolos e

dos métodos de cálculo em alvenaria está possibilitando o projeto e execução de

formas e estruturas cada vez mais arrojadas (RAMALHO; CORRÊA, 2003).

Figura 2.1 - Elementos das alvenarias que utilizam blocos estruturais.

Cássio Freire Câmara

Em meados da década de 60, foi introduzida no Brasil a alvenaria estrutural

de blocos vazados, em prédios de até quatro pavimentos, com tecnologias e

procedimentos baseados em normas americanas (DUARTE, 1999).

Figura 2.2 - Tipos e formas dos primeiros blocos utilizados no Brasil.

Fonte: Técnica das Construções, Edmundo Rodrigues.

No final do século passado o mercado imobiliário brasileiro fez ressurgir esta

modalidade de execução para edifício multifamiliares. A economia e a rapidez de

execução permitiu à alvenaria estrutural adequar-se tanto a obras populares como

de padrões mais elevados. Em contra partida essas edificações absorveram os

riscos da mudança, pois os edifícios executados com alvenaria estruturais estão

mais suscetíveis aos recalques eventuais e/ou acidentais.

Os blocos cerâmicos são componentes construtivos utilizados em alvenaria

(vedação, estrutural ou portante). Apresentam furos de variados formatos, paralelos

a qualquer um dos seus eixos. São normalmente produzidos com argilas ricas em

Cássio Freire Câmara

a massa de argila é pressionada através do molde que dará a forma da seção

transversal. A coluna extrusada obtida passa por um cortador, onde se tem a

dimensão do componente, perpendicular a seção transversal. Posteriormente os

blocos são submetidos à secagem e a queima é feita a temperaturas que variam

entre 9000C e 11000C.

Blocos estruturais comuns ou portantes são aqueles que além de exercerem

a função de vedação, também são destinados a execução de paredes que

constituirão a estrutura resistente da edificação (podendo substituir pilares e vigas de

concreto). Estes blocos são utilizados com os furos sempre na vertical. Quando

apresentam elevada resistência mecânica e padronização das suas dimensões, a

alvenaria estrutural concorre técnica e economicamente com as estruturas de

concreto armado.

Figura 2.3 - Modelos de blocos estruturais ou portantes utilizados nas edificações.

Cássio Freire Câmara

2.4 TRABALHABILIDADE E CONSISTÊNCIA

A trabalhabilidade da “pasta fresca” é definida como a maior ou menor

facilidade com que o material de confecção dos blocos pode ser manuseado, quando

é colocado na forma sem segregação nociva, não sendo, portanto uma característica

inerente ao próprio material, enquanto que a consistência é a medida da umidade

deste material. A consistência da composição está relacionada com o seu traço,

relação água/materiais secos, granulometria e formas dos grãos, aditivos, tempo e

temperatura, o teor de umidade utilizado para hidratar os materiais na confecção dos

corpos-de-prova é de até 22%.

2.5 MATERIAIS CERÂMICOS

Os materiais cerâmicos compreendem todos inorgânicos, não metálicos, de

emprego em engenharia ou produto químico inorgânico (excetuado os metais e suas

ligas) que são utilizáveis geralmente após tratamento em temperaturas elevadas

(ACCHAR, 2000).

A queima realizada no forno dos produtos cerâmicos é uma das etapas mais

importantes do seu processo de fabricação. Segundo Gomes (1993) a sinterização é

um processo termicamente ativado pelo qual um agregado de partículas, ou um pó

compactado, adquire estrutura sólida coerente através da formação de contornos de

Cássio Freire Câmara

A estrutura dos materiais cerâmicos apresenta-se após a queima inteira ou

parcialmente cristalizada, isto é, os átomos de sua estrutura ficam arranjados de

forma simétrica e repetidos de tal modo que parecem pequenos cristais. Apresentam

normalmente ligações iônicas e covalentes. Esta característica estrutural confere aos

materiais cerâmicas propriedades físicas como: resistência ao ataque de produtos

químicos, resistência à tração e à compressão, entre outras. Isto oferece ampla

aplicabilidade, desde o uso em louças domésticas, o uso na indústria mecânica, em

refratários, em ferramentas de corte, na odontologia, na medicina e na construção

civil.

Uma grande vantagem dos materiais cerâmicos em relação aos demais é a

sua abundância na crosta terrestre.

2.6 RESÍDUOS INDUSTRIAIS

Resíduos industriais podem ser descritos como matérias resultantes de

processos industriais ou manufaturados e desprovidos de utilidade na cadeia

produção do produto principal. O gerenciamento destes resíduos tendo como

finalidade a manutenção do meio ambiente e da saúde humana é prática bem

conhecida e empregada na atualidade, tendo em vista o crescimento da população

mundial e a perspectiva de carência dos recursos naturais. A reciclagem dos

Cássio Freire Câmara

(granítica) proposto nesta dissertação visa à atenuação do impacto ambiental gerado

pelo descarte praticado nos dias de hoje.

2.7 TÉCNICAS MICROSCÓPICAS

São técnicas utilizadas na preparação de material para observação ao

microscópio, na microscopia podem-se utilizar dois tipos de preparações:

temporárias ou extemporâneas, usadas para a observação imediata do material, e

as definitivas, preparações que podem ser guardadas e observadas várias vezes.

A preparação do material para observar ao microscópio engloba várias

técnicas. Inicia-se com a colheita do material, que deve ocorrer em condições em

que o objeto de estudo (corpos-de-prova) não seja danificado e assim prejudicando a

confiabilidade dos resultados, quanto ao manuseio das amostras desta Dissertação

foi orientado seguindo as instruções e determinações da ABNT NBR 15270-3 –

Métodos de ensaio.

A fixação, inclusão, corte, coloração e montagem são algumas das técnicas

utilizadas na preparação do material para observação em microscopia.

Em especial, na microscopia eletrônica, são utilizadas técnicas de inclusão, corte,

Cássio Freire Câmara

2.8 ANÁLISE MINERALÓGICA

A concepção e o desenvolvimento de materiais cerâmicos, bem como a

otimização dos parâmetros de processamento ou propriedades mecânicas, implicam

no conhecimento e controle da microestrutura, tanto qualitativa como

quantitativamente.

Nesta etapa é importante ressaltar o comentário de Gomes (1995) quando

afirma que a estrutura do grão de pó tem forte influência no seu comportamento,

durante o processo de compactação e sinterização, além de influenciar nas

propriedades do produto final.

Alguns materiais cerâmicos são quase sempre sinterizados, após o

resfriamento, formam fases intergranulares que envolvem os grãos do material base,

dificultando a sua observação.

O uso de ataques químicos se faz necessário para remover essa fase

intergranular, sem degeneração dos materiais cerâmicos. Assim, podem-se avaliar

os aspectos microestruturais, de forma a conciliar os aspectos morfológicos com as

propriedades mecânicas (MANNHEIMER, 2002).

A técnica adotada se demonstrou eficiente, já que a microestrutura e suas

características (tamanho de grão, razão de aspecto, alinhamento dos grãos) podem

ser avaliadas, da mesma forma que em amostras onde todas as etapas de

preparação (lixamento e polimento) foram utilizadas. Assim, essa técnica se mostrou

extremamente simples, de baixo custo, rápida e eficiente. Não requer equipamentos

Cássio Freire Câmara

polimento, reduzindo assim o custo final e o tempo de preparação das amostras a

serem observadas.

2.9 FLUORESCÊNCIA DE RAIO “X” POR REFLEXÃO TOTAL

A técnica de fluorescência de Raio “X” por reflexão total pode ser vista como

um caso de fluorescência de Raio “X” por dispersão de energia, que consiste

basicamente na emissão da radiação incidente a ângulos muito rasos sobre uma

superfície refletora de forma a se obter a reflexão total. No intuito de se diminuir o

espalhamento e a fluorescência dos elementos do material refletor a técnica de

fluorescência de Raio “X” por reflexão total busca um ângulo de incidência em que

todo o feixe incidente seja refletido havendo, consequentemente, menor interação

possível entre a radiação incidente e o material refletor (CALLISTER, 2008). Outro

fator importante a se levar em consideração é que a amostra deve ser posicionada

Cássio Freire Câmara

2.10 DIFRAÇÃO DE RAIO “X” – DRX

Dentre as várias técnicas de caracterização de materiais, a técnica de

difração de raios X é a mais indicada na determinação das fases cristalinas

presentes em materiais cerâmicos. Isto é possível porque na maior parte dos sólidos

(cristais), os átomos se ordenam em planos cristalinos separados entre si por

distâncias da mesma ordem de grandeza dos comprimentos de onda dos raios X. Ao

incidir um feixe de raios X em um cristal, o mesmo interage com os átomos

presentes, originando o fenômeno de difração (VAN VLACK, 2009). A difração de

raios X ocorre segundo a Lei de Bragg, a qual estabelece a relação entre o ângulo

de difração e a distância entre os planos que a originaram (característicos para cada

fase cristalina).

Dentre as vantagens da técnica de difração de raios X para a caracterização

de fases, destacam-se a simplicidade e rapidez do método, a confiabilidade dos

resultados obtidos (pois o perfil de difração obtido é característico para cada fase

cristalina), a possibilidade de análise de materiais compostos por uma mistura de

fases e uma análise quantitativa destas fases. O equipamento utilizado para esta

análise está ilustrado na Figura 2.1.

Ao se caracterizar argilo-minerais, a utilização da técnica de difração de

raios X torna-se ainda mais indicada, pois uma análise química reportaria os

elementos químicos presentes no material, mas não a forma como eles estão

ligados. A análise química poderia então ser associada à análise racional, porém os

resultados obtidos não apresentam elevada confiabilidade, além deste procedimento

Cássio Freire Câmara

comportamento térmico dos argilo-minerais também descarta a utilização isoladas

das técnicas termo diferenciais, que também são mais dispendiosas e demoradas.

Porém na caracterização de argilas, o elevado teor de quartzo da amostra e

sua facilidade de orientar-se resultam em picos bem definidos e de grande

intensidade desta fase cristalina, prejudicando muitas vezes a identificação e

caracterização das demais fases.

Figura 2.4 - Difrator de Raio-X.

Fonte: Fotos do autor.

2.11 MICROSCOPIA ELETRÔNICA DE VARREDURA – MEV

A microscopia eletrônica de varredura é utilizada em várias áreas do

Cássio Freire Câmara

O uso desta técnica vem se tornando mais freqüente por fornecer

informações de detalhe, com aumentos de até 300.000 vezes. A imagem eletrônica

de varredura é formada pela incidência de um feixe de elétrons no mineral, sob

condições de vácuo.

A incidência do feixe de elétrons no mineral promove a emissão de elétrons

secundários, retro-espalhados, auger e absorvidos, assim como de raios X

característicos e de catodo luminescência. A imagem eletrônica de varredura

representa em tons de cinza o mapeamento e a contagem de elétrons secundários

(SE – secondary electrons) e retro-espalhados (BSE – backscattering electrons)

emitidos pelo material analisado.

A imagem de SE fornece detalhes da superfície ionizada do mineral em tons

de cinza. Os tons mais claros podem representar as faces do mineral orientadas

para o detector, bem como defeitos da metalização e bordas do mineral. A resolução

obtida em imagens de SE corresponde ao diâmetro do feixe de elétrons incidente, e

que pode variar de acordo com as especificações do equipamento utilizado na

análise. Outro condicionante de resolução para a imagem de SE são as condições

de calibração do aparelho, tal como a intensidade da corrente e condições de vácuo.

A imagem de BSE (backscattering electrons) é gerada pela emissão de

elétrons retro-espalhados e demonstra diferenças composicionais na região ionizada

do mineral. Esta região possui formato de “pêra” e se estende desde a superfície até

alguns micrômetros no interior do mineral. O volume da região ionizada depende do

número atômico (Z) médio da zona de interação do mineral com o feixe de elétrons

Cássio Freire Câmara

Ao MEV pode ser acoplado o sistema de EDS (Energy Dispersive System), o

qual possibilita a determinação da composição qualitativa e semi-quantitativa das

amostras, a partir da emissão de raios X característicos. O limite de detecção é da

ordem de 1%, mas pode variar de acordo com as especificações utilizadas durante a

análise, como o tempo de contagem, por exemplo. Dentre as vantagens do sistema

EDS destaca-se os perfis e mapas químicos que possibilitam o estudo da zonação

das gemas.

Uma das vantagens da utilização do MEV/EDS é a rapidez e facilidade na

preparação das amostras, que depende do objetivo da pesquisa. Para fins

gemológicos, as amostras de minerais podem ser brutas, polidas ou até mesmo

lapidadas, desde que as características morfológicas ou inclusões a serem

estudadas (clivagem, fraturas, zonação, inclusões sólidas, etc.) estejam expostas na

superfície analisada, possibilitando sua interação com o feixe de elétrons. Deve-se

levar em conta, que a superfície de certos minerais, como fosfatos ou gemas

orgânicas, podem ser danificada pelo feixe de elétrons. O equipamento utilizado para

esta análise está ilustrado na Figura 2.2.

Os minerais não condutores de corrente elétrica para serem analisados no

MEV/EDS devem ser previamente metalizados. A metalização consiste na

precipitação, a vácuo, de uma película micrométrica de material condutor sobre a

Cássio Freire Câmara

Figura 2.5 - Microscópico Eletrônico de Varredura - MEV.

Fonte: Fotos do autor.

2.12 SINTERIZAÇÃO

A sinterização é um processo no qual pós com preparação cristalina ou não,

uma vez compactada, recebe tratamento térmico, no qual a temperatura de

processamento é sempre menor que a sua temperatura de fusão. Este processo cria

uma alteração na estrutura microscópica do elemento base. Isto ocorre devido a um

ou mais métodos chamados "mecanismos de transporte": estes podem ser

consecutivos ou concorrentes.

Sua finalidade é obter uma peça sólida coerente. Durante o processo

ocorrem várias reações no estado sólido do elemento que são ativadas

termicamente. Algumas podem ocorrer espontaneamente quando a base atinge uma

Cássio Freire Câmara

2.13 RESISTÊNCIA A COMPRESSÃO

Fazendo uso do comentário de Acchar (2010), quando diz que o

comportamento mecânico dos materiais cerâmicos, em muitos aspectos, é superior

ao dos outros materiais, os trabalhos desta Dissertação procurou dentre os fatores

que exercem influência na resistência à compressão dos painéis de paredes, a

resistência dos blocos cerâmicos, pois tem caráter predominante. De forma geral,

quanto mais resistente o bloco, mais resistente deverá ser a alvenaria e mais seguro

será a edificação do ponto de vista executivo.

O equipamento utilizado para a execução do ensaio é composto de uma

prensa (Figura 3.9) com a qual se executou o ensaio e que satisfaz todas as

condições exigidas pela ABNT NBR 15270-3, ou seja:

a) desprovido de dispositivo que assegure a distribuição uniforme dos esforços no

corpo-de-prova;

b) equipado com dois pratos de apoio, sem apresentar desníveis superiores a 8x10-2

mm para cada 4x102 mm, de aço, um dos quais articulado, que atue na face superior

do corpo-de-prova;

c) as placas monolíticas de aço têm espessura de no mínimo 50 mm;

d) atende aos requisitos da ABNT NBR NM-ISO 7500-1;

e) tem instrumentos para permiti a leitura das cargas com aproximação de ± 2% da

carga de ruptura;

Cássio Freire Câmara

g) tem o dispositivo de medida de carga com um mínimo de inércia, de atritos e de

jogos, de modo que tais fatores não influem sensivelmente nas indicações da

prensa, quando o ensaio é conduzido nas condições indicadas em C.4.3 – d) da

ABNT NBR 15270-3.

2.14 ABSORÇÃO DE ÁGUA

O bloco cerâmico é um material composto que apresenta alta absorção

capilar em sua rede de poros de diferentes diâmetros, logo é vulnerável aos

processos físicos e químicos de deterioração associada à água. Portanto, a

realização do ensaio de absorção de água e primordial para avaliarmos nossas

amostras.

Geralmente se mede a absorção de água secando uma amostra até

constância de massa, imergindo em água, determinando o acréscimo de massa

como porcentagem de massa seca. Mais uma vez foram utilizados os critérios e

exigências da ABNT NBR 15270-3 para executar o ensaio desta dissertação,

conforme discriminado na Tabela 2.1 a seguir.

A absorção depende significativamente das características intrínsecas do

líquido, tais como viscosidade e tensão superficial. Com relação ao nível de

saturação, a absorção (calculada segundo equação 01) será tanto menor quanto

maior o nível de saturação dos corpos-de-prova, isto é, no caso dos corpos-de-prova

Cássio Freire Câmara

se encontrarem preenchidos por líquidos.

A aparelhagem necessária para a execução do ensaio é composta de

balança com resolução de até 5 g, estufa com temperatura ajustável a (105 ± 5)ºC e

tanque para imerssão dos corpos-de-prova em água.

O índice de absorção d´água (AA) de cada corpo-de-prova é determinado

pela equação 01:

AA (%) = mu - ms x 100 (Equação 01)

ms

,onde mu e ms representam a massa úmida e a massa seca de cada

corpo-de-prova, respectivamente, expressas em gramas.

Tabela 2.1- Critérios de avaliação da absorção de água dos blocos.

Absorção (%) Absorção do Bloco Qualidade do Bloco

< 8,0 baixa insatisfatória 8,0 a 22,0 boa satisfatória

> 22,0 alta insatisfatória

Capítulo 3

Cássio Freire Câmara

3 MATERIAIS E MÉTODOS

3.1 MATERIAIS UTILIZADOS

3.1.1 ARGILA

A argila utilizada na confecção dos corpos-de-prova desta dissertação

(Figura 3.1) foi coletada na região do município de Assu, no Rio Grande do Norte,

pois nesta região concentra-se a maior quantidade de olarias do estado. Argila esta

que será mais bem analisada no Capítulo 4 desta dissertação com o auxílio e a

interpretação dos resultados das análises da Mineralogia, Granulometria,

Fluorescência, Difração de raio “X” e Microscopia Eletrônica de Varredura.

Figura 3.1 - Argila (bruta) utilizada na confecção dos corpos-de-prova.

Cássio Freire Câmara

3.1.2 PÓ DE BRITA

O pó de brita utilizado é de origem granítica (Figura 3.2) e foi coletado nas

jazidas localizadas no município de Caicó, no Rio Grande do Norte, material com

diâmetro máximo de 4,8 mm, módulo de finura de 2,55 e abrasão Los Angeles de

48% de desgaste. O Pó de brita utilizado na confecção dos corpos-de-prova desta

dissertação será mais bem detalhado no Capítulo 4 com o auxílio e a interpretação

dos resultados das análises da Mineralogia, Granulometria, Fluorescência, Difração

de raio “X” e Microscopia Eletrônica de Varredura.

Figura 3.2 - Pó de brita (bruto) utilizada na confecção dos corpos-de-prova.

Fonte: Foto do autor.

Cássio Freire Câmara

3.2.1 MOINHO DE BOLAS DE PORCELANA

Inicialmente os materiais (argila e pó de brita) foram colocados em um

moinho de bolas, cujo equipamento é uma ferramenta eficaz para moagem fina de

pós. O moinho de bolas (Figura 3.3) é utilizado para moagem de vários tipos de

minérios e outros materiais, estes utilizados para a fabricação de materiais para

construção, para indústria química, etc. Existem dois métodos de utilizar este tipo

de equipamento, a moagem em ambiente úmido e a moagem a seco. A utilização

deste tipo de moagem obriga a que o material a moer seja carregado na cuba de

moagem revestida a Neoprene, que contém as bolas de moagem. Que moem e

promovem a mistura dos produtos em pó fino após um período de várias horas. O

tamanho médio final das partículas moídas depende da dureza do material a moer e

do tempo de moagem. Os nossos moinhos de bolas são utilizados para moagem de

vidro, revestimentos cerâmicos, vários tipo de produtos químicos e mesmo para pó

negro de carbono.

Figura 3.3 - Moinho de bolas (porcelana) utilizado na preparação dos materiais.

Cássio Freire Câmara

3.2.2 PENEIRAMENTO

Após os materiais serem moídos foi realizado o seu peneiramento.

Peneiramento é o processo de separação de um material granular não coeso em

duas ou mais diferentes classes de tamanho de partículas, mediante uma ou mais

superfícies vazadas com aberturas de dimensões definidas. Essa classificação por

tamanho, portanto, é feita por barreira mecânica. É um processo do tipo "passa/não

passa" e as barreiras são constituídas pelos fios da malha. Em geral, peneira

(Figura 3.4) refere-se à superfície tecida com fios espaçados regularmente. No

peneiramento, existe uma separação, segundo o tamanho geométrico das

partículas.

Figura 3.4 - Peneira (38 mesh ou 0,590mm) utilizada na preparação dos materiais.

Cássio Freire Câmara

3.3 MISTURA OU HOMOGENEIZAÇÃO DAS MATERIAS-PRIMAS

Em seguida os materiais foram misturados manualmente sobre superfície

limpa através da utilização de ferramentas manuais (pás e enxadas) conforme os

percentuais (100% de argila e 0% de pó de brita, 95% de argila e 5% de pó de brita,

90% de argila e 10% de pó de brita e 85% de argila e 15% de pó de brita) propostos

inicialmente na pesquisa e umedecidos com um percentual de aproximadamente

18% de água, posteriormente esta “pasta” foi inserida na extrusora.

3.4 EXTRUSÃO E MEDIÇÕES DAS DIMENSÕES DOS CORPOS DE PROVA

A extrusão é um processo de conformação no qual o material é forçado

através de uma matriz, de forma similar ao aperto de um tubo de pasta de dentes.

Praticamente qualquer forma de seção transversal vazada ou cheia pode ser

produzida por extrusão (Figura 3.5).

Este procedimento foi realizado para moldagem dos corpos de prova com

dimensões de aproximadamente 7,2 x 3,5 x 6,5 centímetros e como a geometria da

matriz permanece inalterada, os produtos extrudados têm seção transversal

Cássio Freire Câmara

Figura 3.5 - Extrusora utilizado na confecção dos corpos-de-prova.

Fonte: Fotos do autor.

Após a moldagem dos copos de prova utilizando formulações diferentes, ou

seja, F1, F2, F3 e F4 (0%, 5%, 10% e 15% de pó-de-brita respectivamente), foi

realizado a identificação, a numeração (01 a 42) o peso e a medição das dimensões

dos mesmos (após a extrusão – úmido e após a sinterização - seco) com a utilização

de uma balança e um paquímetro digital (Figura 3.6). Obtendo os dados conforme

apresentados nas tabelas 1, 2, 3 e 4 do apêndice.

Figura 3.6 - Paquímetro e balança utilizados nas medições dos corpos-de-prova.

Cássio Freire Câmara

3.5 SINTERIZAÇÃO

A Sinterização foi realizada num forno tipo MUFLA (Figura 3.7), cujas

temperaturas utilizadas nos corpos de prova foram 900oC, 1000oC e 1100oC, com

uma taxa de aquecimento de 5oC/minuto e um patamar de 01 (uma) hora.

Figura 3.7 - Forno utilizado na confecção dos corpos-de-prova.

Fonte: Fotos do autor.

3.6 ENSAIOS TECNOLÓGICOS

3.6.1 RESISTÊNCIA A COMPRESSÃO

Para o ensaio de Resistência à Compressão os corpos-de-prova foram

recebidos, identificados, limpos, retiradas as rebarbas e colocados em ambiente

Cássio Freire Câmara

constituído por um bloco cerâmico híbrido, íntegro e isento de defeitos, amostrado de

acordo com as ABNT NBR 15270-1 e ABNT NBR 15270-2. Os corpos-de-prova

(Figura 3.8) foram preparados da seguinte forma:

a) coberto com pasta de cimento (ou argamassa) uma placa plana indeformável

recoberta com uma folha de papel umedecida ou com uma leve camada de óleo

mineral;

b) aplicou-se à face destinada ao assentamento sobre essa pasta (ou argamassa)

exercendo sobre o bloco uma pressão manual suficiente para fazer refluir a pasta

(ou argamassa) interposta, de modo a reduzir a espessura no máximo a 3 mm;

c) logo que a pasta (ou argamassa) esteve endurecida, retirou-se com espátulas o

excesso de pasta existente;

d) passou, em seguida, à regularização da face oposta, após procedimento indicado

nas alíneas a) e b) na ABNT NBR 15270-3;

e) obtendo-se assim um corpo-de-prova com duas faces de trabalho devidamente

regularizadas e tanto quanto possível paralelas (conforme figura C.1 da ABNT NBR

15270-3);

f) após o endurecimento das camadas de capeamento, os corpos-de-prova foram

imersos em água por no mínimo durante 6 h.

Figura 3.8 - Preparação dos corpos-de-prova.

Cássio Freire Câmara

Todos os corpos-de-prova foram ensaiados de modo que a carga fosse

aplicada na direção do esforço que o bloco deve suportar durante o seu emprego,

sempre perpendicular ao comprimento e na face destinada ao assentamento, o

corpo-de-prova foi colocado na prensa (Figura 3.9) de modo que o seu centro de

gravidade esteja no eixo de carga dos pratos da prensa; o ensaio de compressão foi

procedido regulando os comandos da prensa, de forma que a tensão aplicada e

calculada em relação à área bruta se eleve progressivamente à razão de (0,05 ±

0,01) MPa/s.

Figura 3.9 - Prensa hidráulica utilizada no ensaio dos corpos-de-prova.

Fonte: Fotos do autor.

3.6.2 ABSORÇÃO DE ÁGUA

Os corpos-de-prova foram recebidos, identificados, limpos, as rebarbas

retiradas, determinado a suas respectivas massas secas (ms) e colocados em

Cássio Freire Câmara

Após a determinação das massas secas (ms), os corpos-de-prova foram

colocados em um recipiente de dimensões apropriadas, preenchido com água à

temperatura ambiente, em volume suficiente para mantê-los totalmente imersos

(Figura 3.10). O recipiente foi gradativamente aquecido até a água no seu interior

entrar em ebulição, os corpos-de-prova foram mantidos completamente imersos em

água fervente por 2 h e em seguida determinado as respectivas massas úmidas (mu)

dos corpos-de-prova.

Figura 3.10 - Imersão dos corpos-de-prova.

Fonte: Fotos do autor.

Em razão do grande número de fatores que controlam o fenômeno da

absorção, existe uma grande dificuldade em se estabelecer equações matemáticas

que representem fielmente a real evolução do processo, principalmente pelo fato da

rede de poros estarem em constante modificação em função das reações de

hidratação. Para solucionar este problema foram utilizados a metodologia e os

Cássio Freire Câmara

3.7 RETRAÇÃO LINEAR

Partindo do pré suposto que a retração linear consiste na variação das

dimensões lineares em porcentagem e seu valor será positivo quando houver

retração e negativo quando houver expansão, foi realizada duas aferição dos

comprimentos das dimensões (comprimento, largura e altura) dos corpos-de-prova,

ou seja, a primeira antes da sinterização e a segunda após a queima dos mesmos,

cujos dados obtidos e os seus respectivos resultados da equação 2 a seguir estão

expostos nas tabelas 5, 6, 7 e 8 do apêndice.

O índice de retração (RT) de cada corpo-de-prova é determinado pela

equação 02:

RT (%) = Cu - Cs x 100 (Equação 02)

Cu

,onde Cu e Cs representam o comprimento úmida e o comprimento seca de cada

corpo-de-prova, respectivamente, expressas em centímetro.

3.8 SIMBOLOGIA UTILIZADA

Como havia grande quantidade de corpos-de-prova para os ensaios de

compressão e absorção foram adotadas letras e números para identificá-los de

Cássio Freire Câmara

assim como o tratamento dos dados obtidos. A letra “F” acompanhada de um

número que varia de 1 a 4 representam a formulação das amostras e a numeração

dos corpos-de-prova, que varia de 1 a 42 (Figura 3.11). A Tabela 3.1 abaixo

apresenta um resumo da simbologia adotada para identificação das amostras.

Tabela 3.1 - Simbologia usada na identificação dos corpos-de-prova.

Formulações Teores de argila Teores de pó de brita F1 (de 1 a 42) 100% 0%

F2 (de 1 a 42) 95% 5%

F3 (de 1 a 42) 90% 10% F4 (de 1 a 42) 85% 15%

Fonte: Fotos do autor.

Figura 3.11 - Corpos-de-prova da formulação F4 (amostra 2 e 33).

Capítulo 4

4 RESULTADOS E DISCUSSÃO

Os resultados apresentados buscam estabelecer correlação entre os

parâmetros identificados na ABNT NBR 15270-2 e os dados obtidos através dos

ensaios realizados com os corpos-de-prova. Observando o quanto são significativas

às variáveis na confecção dos blocos cerâmicos tratadas nesta Dissertação (relação

entre as quantidades das matérias-primas e temperatura de sinterização), influenciando

significativamente na sua eficiência e qualidade do produto.

A seguir serão apresentados os resultados obtidos nas análises das

matérias-primas utilizadas na confecção dos blocos cerâmicos e dos ensaios realizados nos

corpos-de-prova.

4.1 ANÁLISE MINERALÓGICA DOS MATERIAIS

Após análises mineralógicas através dos difratogramas de raios-X das

amostras dos materiais utilizados na confecção dos corpos-de-prova foram obtidos os

gráficos da argila e do pó de brita granítica. Uma vez observado os gráficos das

Figuras 4.1 e 4.2 constata-se respectivamente a predominância da fase cristalina

Quartzo (SiO2) na argila e Quartzo, Albita (NaAlSi3O8) e Microclíneo (KAlSi3O8) no pó

de brita e pequenas concentrações de Albita, Caulinita (Al2Si2O5(OH)4

)

e MuscovitaCássio Freire Câmara

Figura 4.1 - Análise Mineralógica da argila coletada no município de Assu/RN.

Fonte: Fotos do autor.

Figura 4.2 - Análise Mineralógica do pó de brita coletado no município de Caicó/RN.

Cássio Freire Câmara

4.2 FLUORESCÊNCIA DOS MATERIAIS

Após análise fluorescência das amostras dos materiais utilizados na confecção

dos corpos-de-prova foram obtidos os relatórios da argila e do pó de brita granítica

respectivamente abaixo, uma vez observado os resultados constata-se a

predominância de Oxido de Silicio (SiO2), Oxido de Alumínio (Al2O3) e Oxido de Ferro

(Fe2O3) para ambos os materiais, conforme ilustrado na figura 4.3.

A presença e os teores dos óxidos (SiO2, Al2O3 e Fe2O3) na composição

química das matérias-primas analisadas confirmam que a cerâmica é do tipo vermelha

e são provenientes de rochas graníticas.

Comment : ARGILA DE ASSÚ

Date : 2011-05-05 10:26:43 Measurement Condition

---

Instrument : EDX-720 Atmosphere : Vac. Collimator : 10(mm) Spin : No ---

SiO2 50.087 %

Al2O3 19.041 %

Fe2O3 17.190 %

K2O 5.270 %

CaO 3.362 % TiO2 2.139 %

MgO 2.023 % MnO 0.227 % ZrO2 0.203 %

SrO 0.162 % P2O5 0.107 %

Cássio Freire Câmara

SO3 0.061 %

ZnO 0.037 % Y2O3 0.023 %

Comment : PÓ DE BRITA DE CAICÓ

Date : 2011-05-05 10:38:34 Measurement Condition

---

Instrument : EDX-720 Atmosphere : Vac. Collimator : 10(mm) Spin : No ---

SiO2 51.960 %

Al2O3 15.202 %

Fe2O3 14.474 %

K2O 6.312 %

CaO 6.298 % MgO 3.094 % TiO2 1.309 %

BaO 0.362 % P2O5 0.337 %

MnO 0.210 % SO3 0.177 %

SrO 0.174 % Rb2O 0.057 %

Cássio Freire Câmara

Figura 4.3 – Composição química da argila (A) e do pó de brita (B).

(A) (B) Fonte: Fotos do autor.

Os teores de Fe2O3 (17,19% na argila e 14,47% no pó de brita) estão acima

dos valores considerados normais para os materiais analisados, o que durante a

sinterização favorece a obtenção de produtos com cores avermelhadas, tendendo para

o escuro. O elevado percentual de óxido alcalino K2O (5,27% na argila e 6,31% no pó

de brita) e óxido alcalino-terroso CaO (3,36% na argila e 6,29% no pó de brita)

contribuem para um comportamento de elevada fundência dos materiais, uma vez que

em temperaturas elevadas agem como fundentes de elevada energia.

4.3 MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV) DOS MATERIAIS

Após a coleta das imagens (Figuras 4.4 e 4.5) a análise das amostras dos

materiais utilizados na confecção dos corpos-de-prova por microscópico eletrônico de

varredura – MEV resultaram nas Fotomicrografias da argila e do pó de brita granítica

respectivamente abaixo:

SiO2 - 50,08% Al2O3 - 19,04% Fe2O3 - 17,19% K2O - 5,27%

Cássio Freire Câmara

Figura 4.4 - Fotomicrografia da argila (MEV – 50x, 250x e 500x).

Fonte: Fotos do autor.

Figura 4.5 - Fotomicrografia do pó de brita granítica (MEV – 50x, 50x e 100x).

Fonte: Fotos do autor.

As figuras 4.4 e 4.5 apresentam a fotomicrografia da superfície das amostras

dos materiais (não sinterizados) utilizados na confecção dos corpos-de-prova

(argila e pó de brita respectivamente) após o processo de peneiramento (38 mesh

ou 0,590mm).

A figura 4.4 apresenta a morfologia das partículas da argila, ou seja, é

formada por distribuição de tamanhos relativamente uniformes com grãos

arredondados e alongados.

A figura 4.5 apresenta a morfologia das partículas do pó de brita, ou seja, é

formada por distribuição de tamanhos não uniformes com partículas de formas e

Cássio Freire Câmara

4.4 MICROSCOPIA ELETRÔNICA DE VARREDURA (MEV) DOS BLOCOS

Com a coleta das imagens (Figuras 4.6, 4.7, 4.8 e 4.9) das amostras dos

blocos cerâmicos após o processo de sinterização com a utilização de microscópico

eletrônico de varredura foram obtidas as fotos dos blocos cerâmicos (F1, F2, F3 e F4

respectivamente) sinterizados a temperatura de 1100ºC, abaixo:

Figura 4.6 - Fotomicrografia do bloco F1 (MEV – 300x, 500x e 1000x).

Fonte: Fotos do autor.

Figura 4.7 - Fotomicrografia do bloco F2 (MEV – 300x, 500x e 1000x).

Cássio Freire Câmara

Figura 4.8 - Fotomicrografia do bloco F3 (MEV – 300x, 500x e 1000x).

Fonte: Fotos do autor.

Figura 4.9 - Fotomicrografia do bloco F4 (MEV – 300x, 500x e 1000x).

Fonte: Fotos do autor.

Com o tratamento das imagens podemos observar a formação de mais uma

fase (vítrea) entre os grãos, com a adição do pó de brita ocorre à diminuição da massa

que envolve as fases e à medida que se eleva o percentual de pó de brita adicionado à

argila na confecção dos corpos-de-prova esta massa permanece reduzindo, o que

indica que os corpos-de-prova evoluíram significativamente do ponto de vista da dureza

do material.

Observando as figuras 4.6, 4.7, 4.8 e 4.9 constata-se um reduzido grau de

Cássio Freire Câmara

(1100oC), identifica-se também uma diferenças marcantes entre as microestruturas, ou

seja, a figura 4.6 apresentam uma estrutura formada por grãos interligados e contornos

de grão mais bem definidos, enquanto que as figuras 4.7 e 4.8 apresenta partículas

parcialmente definidas, sem interligação entre as mesmas e maior quantidade de vazio

(poros), e finalmente a figura 4.9 apresenta superfícies arredondadas, o que caracteriza

formação de fases amorfas em torno dos grãos, formadas durante o processo de

sinterização por fase líquida dos componentes presentes nas matérias-primas com

características fundentes.

Ciente de que a adição do pó de brita proporciona a elevação da dureza do

bloco e observando através das figuras 4.6, 4.7, 4.8 e 4.9 o aumento gradativo da

porosidade, constatamos que a contribuição do pó de brita para a elevação da

resistência à compressão ocorre até a influência do grau de porosidade do bloco

superar esta contribuição, o que ocorre após a adição de 10% de pó de brita, conforme

constatado nos resultados dos ensaios a seguir.

4.5 RETRAÇÃO LINEAR DOS BLOCOS

Nessa fase foi analisado o percentual de retração dos corpos-de-prova após

serem submetidos ao processo de sinterização. Ensaio realizado conforme descrito no

Capítulo anterior, cujos resultados estão apresentados nas tabelas 5, 6, 7 e 8 do

apêndice para as formulações F1 (100% de argila), F2 (95% de argila e 5% de pó de

brita), F3 (90% de argila e 10% de pó de brita) e F4(85% de argila e 15% de pó de

Cássio Freire Câmara

Após uma análise minuciosa acerca dos resultados obtidos através da relação

entre as medidas dos corpos-de-prova secos e úmidos (tabelas 5, 6, 7 e 8 do

apêndice), constatamos que em todas as amostras estudadas a retração linear de

queima ficou na faixa de 4,31% e 7,52%, ou seja, na formulações F1 estes percentuais

variaram entre 6,09% e 7,52%, na formulações F2 estes percentuais variaram entre

4,75% e 6,69%, na formulações F3 estes percentuais variaram entre 4,50% e 6,34% e

na formulações F4 estes percentuais variaram entre 4,31% e 6,06%. Após observar os

resultados pode-se constatar que quanto mais se acrescenta pó de brita ocorre um

decréscimo da retração linear, conforme percentuais médios ilustrado no gráfico da

Figura 4.10 abaixo:

Figura 4.10 - Retrações lineares médias em função das temperaturas de sinterização.

Fonte: Gráficos do autor. 0,00%

1,00% 2,00% 3,00% 4,00% 5,00% 6,00% 7,00% 8,00%

F1 F2 F3 F4

900oC

1000oC

Cássio Freire Câmara

A fim de analisar as retrações lineares dos corpos-de-prova, levando em

consideração as respectivas temperaturas de sinterizações dos blocos, constatamos

que a 900ºC estes percentuais variaram entre 4,31% e 7,34%, a 1000ºC estes

percentuais variaram entre 4,41% e 7,52% e a 1100ºC estes percentuais variaram

entre 4,45% e 7,37%, ou seja, com a elevação da temperatura de sinterização, a

retração linear dos corpos-de-prova se mantém constante (com relativa redução

provocada pela liberação de gases no processo de sinterização) sem apresentar

alterações relevantes, conforme percentuais médios ilustrado no gráfico da Figura 4.11

abaixo:

Figura 4.11 - Retrações lineares médias em função das formulações.

Fonte: Gráficos do autor. 0,00%

1,00% 2,00% 3,00% 4,00% 5,00% 6,00% 7,00% 8,00%

900oC 1000oC 1100oC

F1

F2

F3

Cássio Freire Câmara

4.6 RESISTÊNCIA A COMPRESSÃO

Nessa etapa foi analisada a capacidade que os corpos-de-prova têm de

absorver individualmente as tensões verticais impostas aos mesmos. Ensaio realizado

conforme descrito no Capítulo anterior, cujos resultados estão apresentados nas

tabelas 9, 10 e 11 do apêndice para as formulações F1 (100% de argila), F2 (95% de

argila e 5% de pó de brita), F3 (90% de argila e 10% de pó de brita) e F4(85% de argila

e 15% de pó de brita) e temperaturas de sinterização de 900ºC, 1000ºC e 1100ºC.

Após uma análise minuciosa acerca dos resultados obtidos (tabelas 9, 10 e 11

do apêndice) através do ensaio de compressão destaca-se que: a adição 5% de pó de

brita na argila eleva a resistência à compressão em média 7%, a adição 10% de pó de

brita na argila eleva a resistência à compressão em média 16% e que a adição 15% de

pó de brita na argila eleva a resistência à compressão em média 3%, mostrando uma

tendência de diminuição da resistência à compressão, caso continue sendo elevando o

percentual de pó de brita, conforme gráfico ilustrado na Figura 4.12 abaixo:

Figura 4.12 - Resistência a compressão média em função das formulações.

Fonte: Gráficos do autor. 0

0,5 1 1,5 2 2,5 3 3,5

F1 F2 F3 F4

900oC

1000oC