PRODUÇÃO E CARACTERIZAÇÃO FÍSICA E

MECÂNICA DE FERROS FUNDIDOS NODULARES E

FERROS FUNDIDOS NODULARES AUSTEMPERADOS

COM ADIÇÃO DE NIÓBIO

TÂNIA NOGUEIRA FONSECA SOUZA

Belo Horizonte, 4 de junho de 2012

UNIVERSIDADE FEDERAL DE MINAS GERAIS

Tânia Nogueira Fonseca Souza

PRODUÇÃO E CARACTERIZAÇÃO FÍSICA E

MECÂNICA DE FERROS FUNDIDOS NODULARES E

FERROS FUNDIDOS NODULARES AUSTEMPERADOS

COM ADIÇÃO DE NIÓBIO

Tese apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal de Minas Gerais, como requisito parcial à obtenção do título de Doutor em Engenharia Mecânica.

Área de concentração: Processos de Fabricação Orientadora: Profa. Maria Teresa Paulino Aguilar

Universidade Federal de Minas Gerais

Belo Horizonte

PRODUÇÃO E CARACTERIZAÇÃO FÍSICA E

MECÂNICA DE FERROS FUNDIDOS NODULARES E

FERROS FUNDIDOS NODULARES AUSTEMPERADOS

COM ADIÇÃO DE NIÓBIO

TÂNIA NOGUEIRA FONSECA SOUZA

Tese defendida e aprovada em 29 de junho de 2012, pela Banca Examinadora designada pelo Colegiado do Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal de Minas Gerais, como parte dos requisitos necessários à obtenção do título de "Doutor em Engenharia Mecânica", na área de concentração de “Processos de Fabricação”

____________________________________________________________

Profa. Dra. Maria Teresa Paulino Aguilar – (UFMG) – Orientadora

____________________________________________________________

Prof. Dr. Paulo Roberto Cetlin – (UFMG) – Examinador

____________________________________________________________

Prof. Dr. Joel Lima - (CEFET/MG) – Examinador

____________________________________________________________

Prof. Dr. Pedro Amedeo Nannetti Bernardini - (UFSC) – Examinador

____________________________________________________________

Prof. Dr. Antônio Eustáquio de M. Pertence - (UFMG) – Examinador

Universidade Federal de Minas Gerais

Programa de Pós-Graduação em Engenharia Mecânica

Av. Antônio Carlos, 6627 – Pampulha – 31.270.901 – Belo Horizonte – MG Tel: +55 31 3499-5145 – Fax: +51 31 3443-3783

AGRADECIMENTOS

A Deus, que em sua bondade, permitiu-me a elaboração deste trabalho através dos dons da persistência e da alegria ao descobrir coisas novas.

A minha orientadora Maria Teresa Paulino Aguilar pela competência científica e acompanhamento do trabalho e ainda pela visão ampliada da formação integral de seus alunos e orientandos.

Aos membros da banca pela pronta aceitação em compor a banca de defesa de tese.

Ao meu marido Adilson pelo incansável incentivo e ajuda.

Ao SENAI/CETEF, que possibilitou o aprofundamento prático e científico da minha formação e carreira profissional, pelo apoio na pesquisa, e ainda, por ter me proporcionado grandes amizades.

À Universidade de Itaúna pela formação acadêmica, pelo vínculo profissional e também pelas amizades construídas.

A Helena Corradi que sempre me estimulou através de palavras e gestos compreensivos em minhas necessidades durante o doutorado e aos colegas da Metalúrgica Corradi pelo estímulo e força.

A Rogéria Perilo minha amiga e companheira de pesquisa.

Aos meus alunos e ex-alunos do SENAI/CETEF, da Universidade de Itaúna (em especial ao Wesley e Elifas) e da UFMG, que sempre me incentivam e me provocam através de suas constantes indagações.

SUMÁRIO

LISTA DE FIGURAS LISTA DE GRÁFICOS

LISTA DE TABELAS E QUADROS LISTA DE ABREVIATURAS E SIGLAS RESUMO

1 INTRODUÇÃO ... 20

2 OBJETIVOS ... 25

3 REVISÃO BIBLIOGRÁFICA ... 26

3.1 Nióbio ... 26

3.2 Fundição ... 27

3.3 Ferro fundido nodular ... 30

3.4 Ferro fundido nodular austemperado ... 35

3.5 Ferros fundidos com adição de Nióbio ... 43

4 MATERIAIS E MÉTODOS... 55

4.1 Materiais... 56

4.2 Métodos... 60

4.2.1 Desenvolvimento de uma metodologia para incorporação de ... Nióbio ao ferro fundido 60 4.2.2 Produção de ferro fundido nodular com Nióbio ... 64

4.2.3 Tratamento térmico de austêmpera ... 73

4.2.4 Caracterização química, mecânica e microestrutural... 74

4.2.4.1 Caracterização química ... 74

4.2.4.2 Confecção dos corpos de prova para ensaios mecânicos ... 75

4.2.4.3 Caracterização mecânica ... 78

4.2.4.4 Caracterização microestrutural ... 85

4.2.4.5 Planejamento geral dos experimentos... 86

5 APRESENTAÇÃO E DISCUSSÃO DOS RESULTADOS ... 92

5.1 Incorporação do Nióbio ... 92

5.2.1 Caracterização química e micrográfica ... 94

5.2.2 Caracterização mecânica ... 102

5.3 Caracterização do ferro fundido nodular austemperado com adição de... Nióbio 119 5.3.1 Caracterização micrográfica ... 119

5.3.2 Caracterização mecânica... 120

5.4 Comparação da microestrutura e das propriedades mecânicas do ferro.... fundido nodular com adição de nióbio com e sem tratamento térmico de austêmpera 129 5.4.1 Comparação da microestrutura ... 129

5.4.2 Comparação das propriedades mecânicas do ferro fundido nodular com e sem Nióbio e com e sem tratamento térmico ... 131 6 CONCLUSÕES ... 138

7 SUGESTÕES PARA TRABALHOS FUTUROS ... 139

8 ABSTRACT ... 140

9 REFERÊNCIAS... 141 APÊNDICES

Apêndice A: Exemplo de identificação dos corpos de prova Apêndice B: Exemplo de planejamento de experimentos Apêndice C: Testes de contraste

ANEXOS

Anexo A: Resultados de composição química

Anexo B:Exemplos de resultados de composição química realizada pelo EDS na matriz e nos precipitados

Anexo C: Curvas tensão x deformação obtidas nos ensaios de tração

LISTA DE FIGURAS

FIGURA 3.1 - Microestrutura de ferro fundido nodular sem elemento de liga.

31

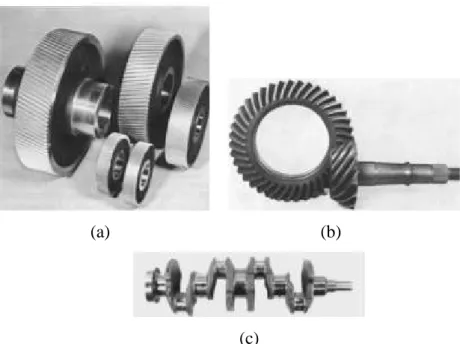

FIGURA 3.2: Exemplos de peças fabricadas em ADI, (a) engrenagem em ADI, (b) coroa e pinhão da General Motors e (c) virabrequim do motor turbo da Ford.

36

FIGURA 3.3 - Resistência mecânica a tração versus alongamento em função da matriz: perlítica,ferrítica,martensita e ausferrítica (ADI).

37

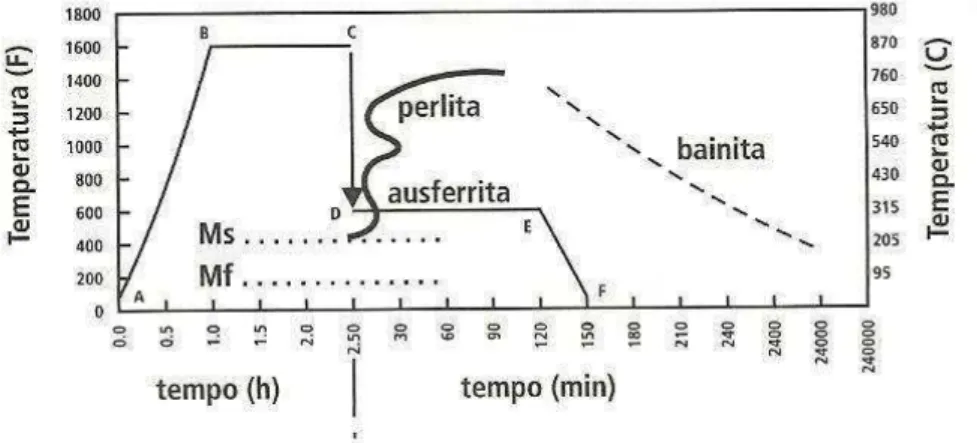

FIGURA 3.4 – Curva de obtenção de perlita e bainita em tratamento de austêmpera.

40

FIGURA 3.5 – Janela do processo no tratamento de austêmpera. 41 FIGURA 3.6 – Diagrama ilustrativo do efeito da temperatura na

rota de

dissolução de ferro nióbio em ferros fundidos.

49

FIGURA 3.7 – Ferro fundido nodular com adições de Nióbio mostrando pequenas partículas de NbC homogeneamente distribuídas na estrutura.

51

FIGURA 4.1 – Fluxograma contendo as etapas de desenvolvimento do trabalho.

55

FIGURA 4.2 – Permanência de FeNb não dissolvido (região escura da foto) em cima do banho metálico (região clara da foto).

66

FIGURA 4.3 – Etapas da fusão. 66

FIGURA 4.4 - Tratamentos de inoculação(a) e de nodulização(b). 68 FIGURA 4.5 – Projeto de obtenção dos blocos Y. 69 FIGURA 4.6 – Simulação para verificação da homogeneidade de

solidificação e resfriamento.

69

FIGURA 4.7 - Molde de areia (caixa inferior) para obtenção de 10 blocos Y.

FIGURA 4.8 - (a) Molde aberto mostrando as cavidades dos pinos e (b) molde fechado com a parte superior do molde.

70

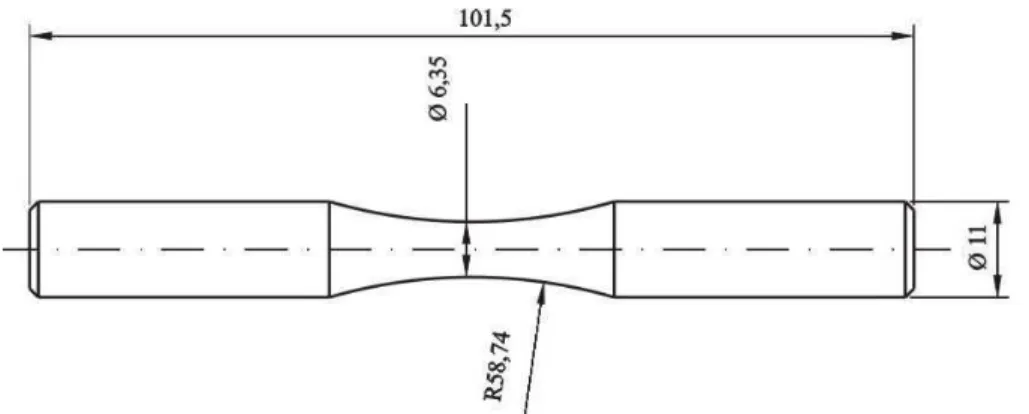

FIGURA 4.9 - Desenho do corpo de prova Ômega segundo a norma ASTM.

71

FIGURA 4.10 - Molde em areia para obtenção do corpo de prova Ômega.

71

FIGURA 4.11 – Vazamento de corpos de prova. 72

FIGURA 4.12 - Corpos de prova sem resíduos dos moldes. 73 FIGURA 4.13 – Cortes no bloco Y para obtenção dos corpos de

prova.

75

FIGURA 4.14- Corpo de prova para ensaio de tração. 76 FIGURA 4.15 - Corpo de prova para ensaio de impacto. 76 FIGURA 4.16 - Corpo de prova para ensaio de fadiga. 77 FIGURA 4.17 - Desenho do corpo de prova de desgaste. 77 FIGURA 4.18 - Corpo de prova de desgaste após desbaste. 78 FIGURA 4.19 - Máquina de ensaio de fadiga do SENAI/CETEF. 80 FIGURA 4.20 - Equipamento para avaliação da resistência ao

desgaste.

84

FIGURA 4.21 - Corpo de prova de desgaste posicionado no equipamento.

85

FIGURA 5.1 - Microestrutura do ferro fundido nodular sem adição de Nióbio (microscopia ótica após polimento e ataque com Nital 2%).

95

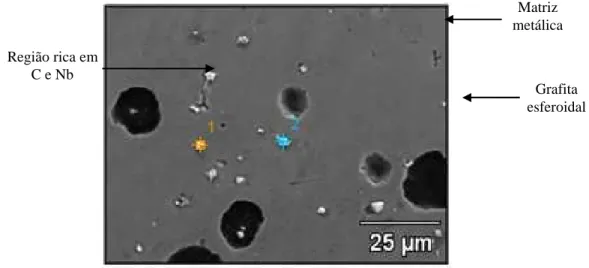

FIGURA 5.2 - Microestrutura típica de ferro fundido nodular com Nióbio (Microscopia eletrônica e análise por EDS nos pontos 1 e 2, após polimento).

96

FIGURA 5.3 – Microestrutura típica de ferro fundido nodular com Nióbio apresentando os precipitados (Microscopia eletrônica após polimento).

97

FIGURA 5.4 - Fotografia mostrando partículas de FeNb e elementos presentes analisados por EDS.

98

oposto ao contato direto com o abrasivo.

FIGURA 5.6 - Pedrisco utilizado no ensaio de desgaste. 110 FIGURA 5.7 - Resultados de ensaios de impacto no ferro fundido

nodular com adições de Nióbio.

110

FIGURA 5.8 - Fratura de corpos de prova de impacto (mostrando regiões com diferentes colorações).

111

FIGURA 5.9 - Microestrutura e EDS da fratura normal de corpo de prova de impacto.

112

FIGURA 5.10 - Microestrutura e EDS da fratura de corpo de prova de impacto da parte manchada – transição.

113

FIGURA 5.11 - Microestrutura e EDS da fratura de corpo de prova de impacto da parte transição.

113

FIGURA 5.12 - Variação microestrutural das amostras do ensaio de fadiga.

114

FIGURA 5.13 - Simulação de áreas de concentração de calor no bloco Y.

115

FIGURA 5.14 - Microestrutura do ferro fundido nodular austemperado sem Nióbio.

119

FIGURA 5.15 - Microestrutura obtida no ferro fundido nodular austemperado com Nióbio.

120

FIGURA 5.16 - Superfície do corpo de prova de desgaste analisada por MEV.

126

FIGURA 5.17: Superfície dos corpos de prova de desgaste antes do tratamento térmico (a) e depois do tratamento térmico (b).

LISTA DE GRÁFICOS

GRÁFICO 3.1 - Variação do teor de Nióbio no banho durante os ensaios de dissolução de Ferro nióbio comercial em ferro.

47

GRÁFICO 3.2 - Efeito da temperatura na taxa de dissolução de ferro-nióbio comercial em ferro fundido.

48

GRÁFICO 5.1- Variação do número de esferóides e do grau de nodulização com o aumento do teor de Nióbio no ferro fundido nodular.

100

GRÁFICO 5.2 - Variação da fração de volume de perlita, ferrita e carbonetos no ferro fundido em função do teor de Nióbio.

101

GRÁFICO 5.3 - Resistência à tração, limite de escoamento e alongamento obtidos no ferro fundido nodular com diferentes teores de Nióbio.

104

GRÁFICO 5.4 – Evolução da dureza no ferro fundido nodular em função do teor de Nióbio.

105

GRÁFICO 5.5 - Perda de massa do ferro fundido nodular com Nióbio em ensaio de desgaste.

107

GRÁFICO 5.6 - Variação da perda de massa e da dureza Brinell nos ferros fundidos com adições de Nióbio.

109

GRÁFICO 5.7 - Valores de absorção energia ao impacto obtidos nos ferros fundidos nodulares em função do teor de Nióbio.

117

GRÁFICO 5.8 - Resultados de ensaio de fadiga dos ferros fundidos nodulares com adições de Nióbio.

118

GRÁFICO 5.9 - Variação da resistência à tração, limite de escoamento e alongamento para os ferros fundidos nodulares com Nióbio austemperados.

122

GRÁFICO 5.10 - Evolução da dureza face ao teor de Nióbio para o ferro fundido nodular austemperado.

124

GRÁFICO 5.11 – Evolução da perda de massa face ao teor de Nióbio no ferro fundido nodular austemperado.

GRÁFICO 5.12 – Evolução da resistência ao impacto do ferro fundido com Nióbio austemperado.

128

GRÁFICO 5.13 – Comportamento de fadiga do ferro fundido nodular com Nióbio austemperado.

129

GRÁFICO 5.14 - Comparação de resultados de resistência à tração entre os ferros fundidos nodulares com e sem adição de Nióbio e com e sem tratamento térmico de austêmpera.

131

GRÁFICO 5.15 - Comparação de valores obtidos de limite de escoamento para o ferro fundido nodular com adição de Nióbio com e sem austêmpera.

132

GRÁFICO 5.16 - Valores comparativos de alongamento para ferros fundidos nodulares com adições de Nióbio sem e com austêmpera.

133

GRÁFICO 5.17 - Valores comparativos de dureza para ferros fundidos nodulares sem e com austêmpera para adições crescentes de Nióbio.

134

Gráfico 5.18 - Valores comparativos de perda de massa para ferros fundidos nodulares sem e com austêmpera para adições crescentes de Nióbio.

134

GRÁFICO 5.19 - Comparação da resistência ao impacto dos ferros fundidos nodulares com Nióbio, com e sem tratamento térmico de austêmpera.

136

GRÁFICO 5.20 - Comparação da fadiga dos ferros fundidos nodulares com Nióbio, com e sem tratamento térmico de austêmpera.

LISTA DE TABELAS E QUADROS

TABELA 3.1 Correlação de valores de resistência à tração e fadiga de ferros fundidos nodulares com matriz ferrítica e perlítica

33

TABELA 3.2 Classes de ADI segundo a norma ASTM A897 37 TABELA 3.3 Teores de elementos químicos residuais que podem

estar presentes na composição química do ferro fundido nodular austemperado

38

TABELA 3.4 Composição química e propriedades mecânicas obtidas em ferro fundido cinzento com Nióbio

44

TABELA 3.5 Propriedades físicas do Carboneto de Nióbio – NbC 45 QUADRO 4.1 Porcentagem de elementos analisados nos ferros liga. 56 TABELA 4.1 Análise granulométrica do ferro silício e ferro silício

magnésio utilizado

57

TABELA 4.2 Análise granulométrica do FeNb – resultados amostra G1.

58

TABELA 4.3 Análise Granulométrica do FeNb – Resultados amostra G2.

59

TABELA 4.4 Análise Granulométrica do FeNb – Resultados amostra G3.

59

QUADRO 4.2 Equipamentos utilizados nos análises químicas. 74 QUADRO 4.3 Valores de área de grafita na seção de rompimento

dos corpos de prova: tração e microdureza da matriz.

79

QUADRO 4.4 Valores de tensão obtidos nas equações de Murakami para o ensaio de fadiga.

79

QUADRO 4.5 Valores de área de grafita medidos na seção de rompimento dos corpos-de-prova austemperados de tração e microdureza da matriz.

81

QUADRO 4.6 Dados de tensão para a realização do ensaio de fadiga nos corpos de prova austemperados.

82

tração, impacto, fadiga e dureza.

QUADRO 4.8 Dados dos equipamentos utilizados na análise microestrutural.

86

QUADRO 4.9 Valores críticos associados ao grau de confiança na amostra.

88

QUADRO 4.10 Resultados dos ensaios de resistência à tração realizados na primeira etapa.

89

QUADRO 5.1 Nível de incorporação de Nióbio com diferentes granulometrias de FeNb

92

QUADRO 5.2 Teores de Nióbio analisados no ferro fundido antes e após a adição de Nióbio

93

QUADRO 5.3 Composição química dos diferentes ferros fundidos produzidos com e sem adição de Nióbio.

94

QUADRO 5.4 Caracterização das fases e constituintes dos ferros fundidos nodulares com diferentes adições de Nióbio (microscopia ótica e análise quantitativa).

99

TABELA 5.1 Resultados obtidos de resistência à tração. 103 TABELA 5.2 Resultados obtidos de limite de escoamento. 103 TABELA 5.3 Resultados obtidos de alongamento. 103 TABELA 5.4 Valores de dureza Brinell medidos nos ferros fundidos nodulares com e sem adições de Nióbio.

106

TABELA 5.5 Valores de perda de massa relativa dos ferros fundidos no ensaio de desgaste.

107

TABELA 5.6 Resultados de absorção de energia por impacto dos ferros fundidos nodulares com adições de Nióbio.

116

TABELA 5.7 Resultados de resistência à tração do ferro fundido nodular austemperado com Nióbio.

121

TABELA 5.8 Resultados de limite de escoamento do ferro fundido nodular austemperado com Nióbio.

121

TABELA 5.9 Resultados de alongamento do ferro fundido nodular austemperado com Nióbio.

121

nodular austemperado com Nióbio.

TABELA 5.11 Valores de perda de massa obtidos para o ferro fundido nodular com Nióbio austemperado.

127

TABELA 5.12 Resultados de resistência ao impacto para o ferro fundido nodular com Nióbio austemperado.

129

QUADRO 5.5 Análise comparativa da microestrutura do ferro fundido nodular com e sem adição de Nióbio e com e sem tratamento térmico de austêmpera.

RESUMO

A produção de ferros fundidos nodulares e de ferros fundidos nodulares austemperados – ADI- geralmente envolvem uma inoculação e nodulização de 0,03-0,06% de Magnésio e a presença de Cromo, Níquel, Cobre e Molibdênio. A adição de Nióbio não é comum. Os relatos na literatura mostram que o Nióbio leva a melhores propriedades mecânicas do ferro fundido nodular e, resultados recentes indicam que 0,5% de Nióbio aumenta a resistência ao impacto, mas diminui sua dureza, em relação a um ferro fundido nodular comum. O processo de produção de ferros fundidos com Nióbio é dificultado, segundo dados da literatura, devido à presença de Carbono em teores mais elevados, que são típicos dessa liga. Este estudo apresenta uma metodologia de produção de ferros fundidos com Nióbio e analisa os efeitos da adição de 0,23%, 0,47%, 0,67% e 0,85% de Nióbio a um ferro fundido nodular, nas suas microestruturas, resistência à tração, limite de escoamento e alongamento, resistência ao impacto, propriedades de desgaste e fadiga. O estudo mostrou que a fração de volume de perlita aumenta e o número de esferóides de grafita parece diminuir à medida que o teor de Nióbio é aumentado, conduzindo a um aumento na resistência à tração e dureza destes materiais, associado a valores importantes de alongamento, impacto e fadiga. A resistência ao desgaste também aumenta discretamente à medida que se aumenta o teor de Nióbio. Para o ferro fundido nodular austemperado com Nióbio, os resultados indicam uma preponderância da influência da matriz em relação à adição de Nióbio para quase todas as propriedades estudadas.

Palavras Chaves: Nióbio. Ferro Fundido Nodular Austemperado. Ferro Fundido

1 INTRODUÇÃO

As peças obtidas pelo processo de fundição são de grande importância no desenvolvimento social e industrial de um país, pois são utilizadas em praticamente todos os setores. O segmento industrial de fundição tem como características principais o uso intensivo de mão-de-obra e a utilização de matérias primas de origem nacional, fato que lhe confere uma independência do mercado externo e uma importância adicional. No Brasil, a fundição é um segmento que emprega diretamente um número expressivo de trabalhadores, gerando ainda uma quantidade significativa de empregos indiretos na sua cadeia produtiva. O setor empregou em torno de 60.000 pessoas em 2011, e faturou cerca de 10,7 bilhões de dólares no mesmo ano, com aproximadamente 1.354 empresas, segundo dados da Associação Brasileira de Fundição - ABIFA (2011).

A indústria de fundição produz peças em ligas diversas como: aços, ligas de Alumínio, ligas de Cobre, ligas de Magnésio e ferros fundidos. Ferro fundido é o termo geral aplicado ao grupo de ligas de base ferrosa contendo acima de 2% de carbono, bem como outros elementos como o Silício, Manganês, Fósforo e o Enxofre podendo ter ainda Níquel, Cromo, Cobre em teores residuais ou em teores especiais. Os ferros fundidos representam em torno de 80% de toda a produção da indústria de fundição brasileira (ABIFA, 2011). A grande e crescente utilização dos ferros fundidos se deve ao desenvolvimento de novas tecnologias e à busca de inovações nas ligas a partir de composições químicas diferenciadas, como também de alterações no processo de fabricação que permitem o uso das ligas ferrosas em substituição a ligas não ferrosas.

GUEDES, 1997; CARMO e DIAS, 2001; SILVA et al, 2002; NYLÉN, 2007; TELES, 2007; DIAS, 2006; GAGNÉ, 2008). Essa melhoria de propriedades é muitas vezes determinada pela adição de elementos de liga como Molibdênio, Estanho, Cobre, dentre outros, à liga ferro-carbono-silício ou ainda por uma inovação no processo de produção. O caminho escolhido depende de parâmetros como carregamento mecânico e térmico a que a peça pronta será submetida, ou de condições de contorno tais como custos de manufatura, reciclagem, aceitação do público e usinabilidade (KLOCKE et al, 2007). Como exemplo pode-se citar o uso de ferros fundidos em substituição a ligas de Alumínio. Isto ocorre devido às novas tecnologias de fabricação que permitem a obtenção de peças de pequena espessura, que devido o peso final do fundido permitem peças de peso similar apesar da diferença significativa de densidade das duas ligas. Atualmente, se pode substituir o aço forjado pelo ferro fundido (nesse caso com uma liga especial), principalmente onde se demanda uma maior resistência ao desgaste.

Um tipo de ferro fundido muito produzido no Brasil é o ferro fundido nodular. Nesta liga, a grafita se encontra na forma esferoidal e a matriz metálica que envolve estas partículas de grafita pode ser ferrítica ou perlítica, ou ainda, uma mistura destes dois constituintes, dependendo do processamento, incluindo o tipo de tratamento térmico que possa vir a ser realizado. A obtenção dessa liga se dá pela adição de Magnésio, elemento que propicia a esferoidização da grafita. As propriedades mecânicas do ferro fundido nodular, bem como as físico-químicas, dependem, como para qualquer tipo de ferro fundido, do teor de Carbono, do tipo de liga de fundição, como também, do tratamento térmico. O ferro fundido nodular é conhecido por sua ductilidade, mas suas características mais importantes são seu alto módulo de elasticidade e sua elevada resistência mecânica, em combinação com uma maior resistência à corrosão, facilidade de fundição e usinabilidade (TELES, 2007). As propriedades físicas, como condutividade térmica e capacidade de amortecimento de vibrações, também são fortemente influenciadas pela microestrutura.

apresentadas, esse material tem sido utilizado em muitas aplicações estruturais. Cames, virabrequins, carcaça de bombas, válvulas e articulações de direção são exemplos importantes da utilização de ferro dúctil em veículos (TOKTAS E TAYANC, 2006). Como exemplo de aplicação também se pode incluir coletores de escape para indústria automotiva, onde adições de Silício e Molibdênio melhoram a resistência à oxidação e estabilidade estrutural à altas temperaturas (MERELLAS, BERNARDINI, GUESSER, 2003).

Um exemplo de sucesso no desenvolvimento de ferro fundido nodular é o ferro fundido nodular austemperado. A obtenção dessa liga parte de um ferro fundido nodular dito comum, onde se faz um tratamento térmico de austêmpera.

ferros fundidos pode ser atribuída à dificuldade de dissolução do Nióbio nessa liga. Estudos mostram que essa dificuldade está associada ao teor de Carbono presente no ferro fundido (PÉREZ, GAS e MAUGIS, 2007).

Outra questão a ser abordada no caso de uso de Nióbio em ferros fundidos é que nem todas as propriedades mecânicas da liga foram investigadas. Os trabalhos realizados apresentam dados de microestrutura, de resistência à tração e dureza, mas percebe-se, ainda, ausência de informações referentes a desgaste e fadiga, propriedades essas, importantes para aplicação desse material.

A utilização de Nióbio em ferros fundidos seria de particular interesse no caso do Brasil, uma vez que o país possui 98% das jazidas disponíveis no mundo, sendo o único fornecedor de 45 países. O Nióbio representa para a balança comercial brasileira 43% do faturamento externo de toda a indústria nacional de ferro ligas. A capacidade de produção de ferro liga a base de Nióbio vem aumentando e a empresa produtora deverá produzir até 110 mil toneladas anuais, para atender o avanço da grande demanda mundial por ligas ferrosas de qualidade e por Nióbio (SILVA, 2004). Associar o Nióbio ao ferro fundido nodular austemperado seria ainda mais relevante uma vez que não há registros de pesquisas nessa área. É importante investigar e caracterizar uma situação de melhoria de resistência ao desgaste uma vez que esse tipo de ferro fundido já apresenta um bom desempenho nessa propriedade e a associação do Nióbio poderá alterar de forma significativa essa questão, assim como as demais propriedades que ainda carecem de investigação.

2 OBJETIVOS

O objetivo deste trabalho é a produção e a caracterização microestrutural e mecânica do ferro fundido nodular e do ferro fundido nodular austemperado com adição de diferentes teores de Nióbio. Para se atingir este objetivo mais amplo, alguns objetivos específicos foram considerados:

• adição de ferro-nióbio ao ferro fundido nodular que permita a dissolução do Nióbio nessa liga ferrosa;

• avaliação das propriedades mecânicas apresentadas pelo ferro fundido em função dos diferentes teores de adição de Nióbio utilizados;

• avaliação da microestrutura dos ferros fundidos nodulares com adição de Nióbio de forma a determinar o tipo, a morfologia e a quantidade de grafita esferoidal e de Carbonitretos do Nióbio presentes e também da matriz metálica; • avaliação das propriedades mecânicas apresentadas pelo ferro fundido nodular

austemperado em função dos diferentes teores de adição de Nióbio utilizados; • avaliação da microestrutura dos ferros fundidos nodulares austemperados com

3 REVISÃO BIBLIOGRÁFICA

Neste item serão abordados os temas mais relevantes do levantamento bibliográfico realizado. Primeiramente são apresentadas algumas considerações sobre o elemento químico Nióbio. Em seguida será feita uma breve descrição do processo de fundição, dos ferros fundidos nodulares e dos ferros fundidos nodulares austemperados. Posteriormente, serão descritos os resultados encontrados na literatura sobre adição de Nióbio em ferro fundido.

3.1 - Nióbio

O Nióbio é um elemento metálico de número atômico 41 na Tabela Periódica dos Elementos Químicos. Sua massa específica é de 8,57g/cm3, pouco superior à do Ferro, e seu ponto de fusão é de 2.468ºC. Possui baixa resistência à oxidação e tem propriedade da supercondutividade em temperaturas inferiores à -264ºC (Silva, 2001).

A descoberta desse metal deu-se no início do século passado, por Charles Hatchett, na Inglaterra. A origem do seu nome foi uma homenagem à América, de onde proveio o mineral, do qual o metal foi separado e denominado por ele como columbium. A ocorrência de Nióbio, na natureza, está associada aos pegmatitos, sob a forma de colombita-tantalita, ou associada a carbonatitos de maciços alcalinos, que constituem o mineral denominado pirocloro. Desde 1932, o ferro-colômbio vem sendo utilizado para melhorar a qualidade dos aços e, como carboneto, é utilizado para a fabricação de ferramentas de corte rápido.

A análise das reservas nacionais de Nióbio, considerando os valores medidos, indicados e inferidos, indica que o estado do Amazonas possui 87,36% do total do País que estão localizadas no município de São Gabriel da Cachoeira. Em Minas Gerais estas reservas de Nióbio representam 12,47%, distribuídas entre os municípios de Araxá (391.993.876t) e Tapira (21.590.000t). O restante das reservas nacionais de Nióbio coluvionar (0,18%) encontra-se em Goiás, situadas no município de Ouvidor, com 3.870.047t, e em Catalão, com 1.997.476t.

Do total da produção nacional de ferro nióbio e óxido de Nióbio, 90% são exportados, sendo os principais consumidores: a Europa (34%), o Japão (32%) e a América do Norte (30%). Os restantes 10% da produção nacional são suficientes para abastecer 100% do mercado interno, distribuído entre: Acesita - Aços Especiais Itabira, Usiminas, Cosipa – Cia Siderúrgica Paulista, Cia Siderúrgica Nacional, Mannesmann, Belgo Mineira, Siderúrgica Barra Mansa, Gerdau.

O Nióbio sofre a concorrência do Vanádio, Titânio, Molibdênio, Tungstênio e Tântalo que, isoladamente ou combinados em certas proporções, podem conferir ao produto que os contém, características próximas das obtidas com o mesmo.

Em 1992, foi desenvolvido pela Companhia Brasileira de Metalurgia e Mineração - CBMM, um ferro liga – ferro nióbio, especialmente para adição em aços e ferros fundidos e outras ligas metálicas. A faixa de Nióbio dessa liga é de 65 a 95% que também pode ter em sua composição outros elementos como Tântalo (1,0%), Silício (3,0%), Alumínio (1,5%), Fósforo (0,2%), Enxofre (0,10%), Titânio (1,0%) e Estanho (0,15%). A microestrutura desse ferro liga facilita a dissolução do Nióbio.

3.2 Fundição

representa o caminho mais curto entre a matéria-prima metálica e as peças acabadas em condições de utilização. Na fundição têm-se apenas as etapas de fusão e solidificação entre a matéria-prima sólida e o produto acabado, enquanto que nos demais processos de fabricação de peças metálicas - laminação, forjamento, estampagem e trefilação - tem-se entre a matéria-prima e o produto, além das etapas de fusão e solidificação, uma deformação plástica por tratamento mecânico (SENAI, 1987).

Quanto ao tamanho, produzem-se peças fundidas pesando desde poucos gramas e com espessuras de parede de apenas alguns milímetros, até peças cujo peso pode alcançar mais de 200 toneladas e com dimensões que dependem apenas das instalações disponíveis na fundição (SOUZA, 2002). O processo de fundição adapta-se muito bem à produção em série. Pode-se, assim produzir grande quantidade de peças sem necessidade de investimentos substanciais em máquinas, ferramentas ou matrizes exigidas nos demais processos. A prova disso é a extensa aplicação de fundidos na indústria automobilística.

A produção de fundidos é um processo muito versátil, uma vez que possibilita a produção de peças com pesos e formas os mais variados e a obtenção de propriedades tais como: boa resistência mecânica e físico-química, boa capacidade de amortecimento de vibrações e boa usinabilidade. Aliando-se os numerosos processos de fundição existentes às inúmeras ligas metalúrgicas que se aplicam à peças fundidas, consegue-se soluções para a grande maioria dos problemas relacionados à produção das mesmas, para praticamente qualquer tipo de aplicação.

De um modo geral, as etapas de produção de uma peça fundida são de uma forma simplista, agrupadas da seguinte maneira (SENAI, 1987):

consta de massalotes (reservas de metal líquido ligado às regiões da peça que se solidificam por último).

• Em uma segunda etapa são confeccionados os modelos, caixas de machos (que darão a forma interna da peça) e outros elementos necessários à preparação do molde. O modelo é executado com a forma da peça, porém com as dimensões acrescidas da contração, previamente estabelecida, devido ao resfriamento. • Os moldes são obtidos em uma terceira etapa, na qual os modelos são moldados

em materiais refratários (areia, casca cerâmica), ou mesmo materiais metálicos. Após a extração do modelo do material de moldagem obtêm-se o molde. As partes internas e reentrâncias das peças são obtidas pelos machos, que são colocados dentro do molde antes do seu fechamento. Após isto, o molde está pronto para receber o metal líquido.

• Paralelamente à execução do molde, tem-se a elaboração do metal/liga metálica que pode ser do grupo de ligas ferrosas ou não ferrosas, utilizando-se fornos com combustíveis variados como eletricidade (arco ou indução), a óleo, coque, ou a gás.

• Na quinta etapa o metal/liga é vazado no molde a uma temperatura adequada, através de processo automático ou manual, utilizando-se panelas revestidas de material refratário e que podem ser equipadas com dispositivos que controlam a vazão do metal.

• Após o vazamento e solidificação da peça no molde inicia-se a etapa de desmoldagem das peças por meios manuais ou mecânicos. Posteriormente é feito o acabamento da peça fundida que consiste no corte dos canais, limpeza e rebarbação. Se necessário a peça é sujeita a operação de usinagem. Quando for o caso a mesma é tratada termicamente, em uma última etapa.

tratamentos térmicos. A composição química, que depende da liga e que por sua vez depende da carga metálica utilizada, determina os microconstituintes a serem formados sob condições de equilíbrio. A velocidade de resfriamento determina se tais compostos vão ser formados. A condução da elaboração da liga influencia nas fases presentes assim como a temperatura de fusão e o tipo de forno utilizado. Os tratamentos térmicos podem alterar a morfologia e distribuição das fases presentes (SOUZA, 2002).

Uma variedade de ligas é utilizada na indústria de fundição. Comumente elas são divididas em dois grandes grupos: ligas ferrosas - aços e ferros fundidos – e ligas não ferrosas - Alumínio, Cobre, Magnésio e Zinco.

3.3. Ferro fundido nodular

O ferro fundido é uma liga metálica ferrosa constituída basicamente de Carbono, Silício, Manganês, Fósforo e Enxofre em cuja solidificação ocorre reação eutética. Existem sete tipos de ferros fundidos: ferro fundido cinzento ou ferro fundido com grafita lamelar; ferro fundido nodular ou ferro fundido com grafita esferoidal; ferro fundido vermicular; ferro fundido branco; ferro fundido maleável de núcleo branco, ferro fundido nodular de núcleo preto e ferro fundido mesclado.

FIGURA 3.1 - Microestrutura de ferro fundido nodular sem elemento de liga (fotografia sem ataque)

FONTE - SENAI/CETEF

O ferro fundido nodular é obtido a partir da fusão de cargas metálicas em forno de fusão (elétrico ou a coque). Como carga metálica pode-se usar gusa, retorno de peças de ferro fundido nodular e sucata de aço. A carga é colocada no forno e após sua fusão são normalmente feitos ajustes de composição química utilizando ferro ligas. São necessários dois tratamentos no metal líquido para que seja obtido esse tipo de ferro fundido. Um deles é a inoculação, tratamento que visa garantir a formação da grafita. Esse tratamento consiste em adicionar, pouco antes do vazamento, um material inoculante que facilite a nucleação da mesma. O outro tratamento é a nodulização, que por sua vez, propicia o crescimento da grafita nucleada na forma esferoidal. Esses tratamentos são feitos, na maioria dos casos, em panela, pouco antes do vazamento do metal no molde. O tratamento de nodulização, que confere ao ferro fundido nodular a formação da grafita na forma esferoidal pode também ser industrialmente realizado (além da panela de vazamento - método mais simples e mais utilizado), dentro do molde em câmara específica para o depósito da liga e também o método de nodulização por fio de Magnésio metálico (FONSECA, 2006). O elemento químico mais utilizado industrialmente no tratamento de nodulização é o Magnésio.

aço, como, por exemplo, limites de resistência à tração da ordem de 480 MPa e ductilidade, na forma de alongamento, que variam de 10 a 20%.

Segundo Guesser (2009) as propriedades de resistência à tração e alongamento são muito influenciadas pelo grau de nodularização como também pelo número de esferóides por mm2. O tratamento de inoculação efetivo pode conduzir a um maior número de esferóides por mm2 o que distribui melhor a segregação de elementos de liga e impurezas. Esse fator promove também a formação da ferrita porque diminui a distância de difusão do Carbono entre as partículas de grafita. Quando o grau de nodulização da grafita no ferro fundido nodular é predominantemente superior a 85%, a variável mais importante sobre as propriedades mecânicas é o tipo de matriz.

A resistência ao impacto dos ferros fundidos nodulares é notadamente superior para o caso da matriz ferrítica, existindo uma classe especial de ferro fundido nodular para esse fim. Nessa propriedade, o aumento do número de esferóides por mm2 resulta em diminuição da energia absorvida devido provavelmente à diminuição da distância entre os esferóides.

TABELA 3.1

Correlação de valores de resistência à tração e fadiga de ferros fundidos nodulares com matriz ferrítica e

perlítica

Matriz Resistência à tração (σt) - MPa Resistência à fadiga

Ferrítica Até 400 0,5 x σt

400 a 550 0,4 x σt

Perlítica 600 a 700 0,4 x σt

FONTE - Adaptado de Santos (1987)

Estudos de fadiga nos ferros fundidos mostraram que a fratura é frequentemente iniciada na interface grafita-matriz que atuam como poros na estrutura do material (SANTOS, 1987). A tendência à fratura por fadiga então deveria aumentar com o número de esferóides presentes no ferro fundido. No entanto, Krisshnaraji e Janowak (GAGNÉ, LABRECQUE E CABANE, 2008) mostraram em seus estudos que a matriz também apresenta influência significativa nessa propriedade para os ferros fundidos: o limite à fadiga aumenta quando a porcentagem de ferrita decresce, isto é, quando aumenta a porcentagem da matriz de maior dureza.

Gagné, Labrecque e Cabane (2008) estudaram a resistência à fadiga de ferros fundidos nodulares de pequena espessura. O estudo foi motivado pela crescente demanda da indústria automotiva por peças de espessura cada vez menores (devido à questão de redução de peso). Os resultados obtidos permitiram aos pesquisadores concluírem que os ferros fundidos utilizados para obtenção de peça de espessura fina – 4mm – podem ser submetidos à mesma situação de fadiga que peças de 6mm de espessura, abrindo possibilidades para a fabricação e utilização desse material nessas circunstâncias. Em quaisquer das espessuras citadas a estrutura deve ser livre de carbonetos.

SE= C3(C1 - HV) / ﴾ √A ﴿1/6 (3.1)

Onde:

SE: limite de resistência à fadiga;

C3: constante (1,43 para defeitos superficiais e 1,56 para defeitos internos);

HV: dureza Vickers;

C1: constante que leva em consideração defeitos da microestrutura

A: área projetada da grafita, em mm2, em um plano perpendicular à máxima tensão normal.

CARMO et al, (2004), citado por Dias, (2006) adaptou a equação proposta por Murakami e Endo (1994), para ser utilizada na estimativa do limite de fadiga por flexão rotativa do ADI. A principal modificação, segundo o autor foi em relação à constante C1 utilizada por Murakami. A nova constante proposta foi determinada experimentalmente onde foi obtido um valor de 910HV. A área do defeito utilizada na equação de Murakami foi substituída pela área máxima da grafita presente na microestrutura do material observada na periferia da seção transversal dos corpos-de-prova. A EQUAÇÃO (3.2) mostra as alterações propostas.

SE= C3(910 – HV) / ﴾ √A ﴿1/6 (3.2)

Onde:

SE: limite de resistência à fadiga em MPa;

HV: dureza Vickers;

C3: constante (1,43 para defeitos superficiais e 1,56 para defeitos internos);

A: área projetada da grafita, em mm2, em um plano perpendicular à máxima tensão normal.

Nesses casos, eram utilizados ferros fundidos ligados nos quais a estrutura variava, com a presença da grafita, entre perlita fina, martensita e até austenita. Com o desenvolvimento do ferro fundido nodular austemperado, o uso do mesmo passa a ser mais comum em situações que requerem resistência ao desgaste. Vale ressaltar que o ADI não substitui as aplicações do ferro fundido branco alto Cromo.

3.4 Ferro fundido nodular austemperado

O ferro fundido nodular austemperado, também conhecido como ADI (Austempered

Ductile Iron), passou a ser empregado industrialmente a partir da década de 70,

ampliando o campo de aplicação desse material. Dias (2006) apresenta dados de produção de ferro fundido nodular austemperado colocando a projeção de 300 mil toneladas produzidas em nível mundial em 2010 e 500 mil toneladas em 2020. O ADI possui elevada tenacidade associada à resistência, à tração, ductilidade, resistência ao desgaste e à fadiga, tornando-se um material de engenharia competitivo, pois apresenta associação de propriedades antes encontradas somente nos aços.

O ferro fundido nodular austemperado é um ferro fundido (nodular) que é submetido ao tratamento de austêmpera. Sua estrutura é composta pela grafita na forma esferoidal dispersa na matriz de ferrita acicular e austenita estável. Com essa microestrutura, esse ferro fundido apresenta elevados valores de resistência mecânica, ductilidade, resistência ao impacto e ao desgaste, proporcionando grande flexibilidade à concepção e fabricação de peças. Se comparado com ferro fundido nodular bruto de fusão, é duas vezes mais resistente à tração. Já comparado a alguns aços, possui resistência à fadiga igual ou superior, maior capacidade de amortecimento de vibrações, maior alongamento, é 10% mais leve e mais fácil de usinar do que os aços com durezas equivalentes; também é 100% reciclável. Por estas propriedades únicas, o ADI é usado extensivamente em muitas aplicações estruturais na indústria automotiva, bélica e maquinários agrícolas entre outras. (LUSSOLI, 2003; CARMO e DIAS 2001; DIAS, 2006).

(a) (b)

(c)

FIGURA 3.2: Exemplos de peças fabricadas em ADI, (a) engrenagem em ADI, (b) coroa e pinhão da

General Motors e (c) virabrequim do motor turbo da Ford.

Fonte: Soremetal (1990) apud Lussoli (2003)

resfriamento em água deve ser o mínimo, respeitando-se a curva de transformação do material. A FIG 3.3 apresenta a resistência à tração versus alongamento em função da matriz perlítica, ferrítica, martensita e ausferrítica (ADI).

FIGURA 3.3 - Resistência mecânica à tração versus alongamento em função da matriz:

perlítica,ferrítica,martensita e ausferrítica (ADI).

FONTE - Soremetal (1990) apud Lussoli (2003)

O ferro fundido nodular austemperado é normalizado pela ASTM- American Society for

Testing and Materials , dentre outras normas, e pode ser obtido dentro de uma grande

variação de composição química. A TAB 3.2 mostra as classes de ADI segundo a norma ASTM

TABELA 3.2

Classes de ADI segundo a norma ASTM A897

Classes LR

MPa

LE

MPa

A

%

I

J

Dureza

HB

750 500 11 110 241-302

1 900 650 9 100 269-341

2 1050 750 7 80 302-375

3 1200 850 4 60 341-444

4 1400 1100 2 35 388-477

5 1600 1300 1 20 402-512

A TAB. 3.3 mostra teores de elementos químicos residuais que, normalmente, podem estar presentes na composição química do ferro fundido nodular, segundo Lussoli (2003).

TABELA 3.3

Teores de elementos químicos residuais que podem estar presentes na composição química do ferro

fundido nodular austemperado

ELEMENTOS QUÌMICOS em % máxima

Alumínio 0,05

Antimônio 0,002

Arsênico 0,020

Bismuto 0,002

Boro 0,002

Cádmio 0,005

Chumbo 0,002

Selênio 0,030

Telúrio 0,020

Titânio 0,040

FONTE - Lussoli (2003)

Carmo e Dias (2001) citam o uso de 0,20 a 0,80% de Cobre, 0,20 a 2,00% de Níquel e 0,10 a 0,30% de Molibdênio, quando necessária à utilização desses elementos.

O ADI oferece, portanto, uma combinação de resistência à tração e alongamento superior ao ferro fundido nodular comum. Pode superar também os aços carbono forjados em muitas aplicações. No entanto, as propriedades do ADI não superam os aços de alta resistência. É importante destacara que o ferro fundido nodular é 10% menos denso que o aço. Segundo Klocke (2007) uma propriedade excepcional do ferro fundido nodular austemperado é a sua resistência ao desgaste onde os valores são superiores aos do aço forjado para qualquer valor de dureza.

e a austemperabilidade aumentaram com relação às ligas contendo Cobre e Níquel. Segundo Mattar Junior (2009), a austemperabilidade depende não somente da composição química da liga, como também das temperaturas e tempos de austenitização e austêmpera, do meio em que o material é resfriado e da espessura da peça. As austemperabilidades de dezenove diferentes composições químicas de ferros fundidos nodulares (com adições de Cobre, Manganês, Molibdênio e Níquel) foram determinadas por Dorazil et al citado por Mattar Júnior (2009), para diferentes temperaturas de austêmpera (300, 350 e 400ºC). Para todas as composições estudadas, os autores determinaram, por meio de análises metalográficas, o diâmetro máximo para o qual se evitava a formação de perlita, ou seja, o diâmetro crítico de austêmpera. Voigt e Loper realizaram um tratamento matemático nos resultados de Dorazil, descrito por Mattar Junior (2009), considerando os efeitos de sinergia dos diversos elementos presentes na composição química, e propuseram a EQUAÇÃO (3.3) para o cálculo do diâmetro crítico de austêmpera (DC):

DC = 124(%C ) + 27(%Si) + 22(%Mn) +16(%Ni) + 25(%Mo) −1,68E−04T γ + 12 (%Cu) (%Ni) + 62(%Cu)(%Mn) + 88(%Ni)(%Mo) +11(%Mn)(%Cu)+ (1) + 127 (%Mn) (%Mo) − 20(%Mn)(%Ni) −137

(3.3)

Onde:

• DC é o diâmetro crítico em mm; • Tγ é o teor de carbono da austenita.

O cálculo do teor de carbono na austenita (%C) pode ser efetuado utilizando a EQUAÇÃO (3.4), que, segundo a literatura, apresenta boa correlação com os valores determinados experimentalmente:

%C= T/420 – 0,17(%Si) – 0,95 (3.4)

Ainda com relação ao tratamento térmico de austêmpera, existe diferença para a realização desse tratamento do ferro fundido para o aço, pois a reação bainítica ocorre de forma diferente. Enquanto nos aços a reação procede em um único estágio, isto é, a austenita é transformada em ferrita e carbonetos, nos ferros fundidos ela ocorre em dois estágios. Em um primeiro estágio a austenita transforma-se em ferrita acicular e austenita estável com um alto teor de Carbono. Após um período de estabilidade, inicia-se o inicia-segundo estágio no qual a austenita de alto Carbono transforma-inicia-se em ferrita e carbonetos, ou seja, em bainita como nos aços. As melhores combinações de resistência mecânica, ductilidade e tenacidade são obtidas entre o final do primeiro estágio e o início do segundo. Este período de tempo é conhecido como janela do processo (CARMO e DIAS, 2001). Essa diferença ocorre em função do alto teor de Silício presente nos ferros fundidos. Segundo Lussoli (2003) o Silício encontra-se em maior concentração junto à dendritas e próximo à superfície dos nódulos, locais onde a austenita se forma primeiro durante a solidificação. Os dois efeitos mais importantes deste elemento na reação de austêmpera são: diminuir a solubilidade e aumentar a difusão do Carbono na austenita. Estes dois efeitos promovem a nucleação e o crescimento de ferrita acicular na matriz austenítica. Sendo assim, o Silício promove e acelera a reação de austêmpera.

A FIG 3.4, ilustra a curva de obtenção de perlita e ausferrita em um tratamento térmico de austêmpera. Esse esquema do ciclo térmico foi apresentado por Hayrynem (2002) citado por Guesser (2009).

FIGURA 3.4 – Curva de obtenção de perlita e bainita em tratamento de austêmpera

A figura anterior também mostra que a formação da ausferrita acontece na etapa de manutenção da austêmpera e o controle de temperatura e tempo no forno de austêmpera é extremamente importante. Esse controle visa evitar a formação de outras fases, o que pode ocorrer caso o tempo seja insuficiente ou caso o tempo seja muito longo. Se o tempo for insuficiente, pode-se ter a formação de martensita na segunda etapa de resfriamento (da temperatura de austêmpera até a temperatura ambiente). Na segunda situação, com o tempo excessivo, pode-se ter a formação de carbonetos a partir da austenita e posterior formação de bainita. Isso se dá em função do teor de Carbono presente na austenita, que aumenta em função do tempo de manutenção. O que ocorre é que no início da etapa de manutenção para formação da ausferrita, esta começa a se transformar em ferrita. Como a solubilidade do carbono é muito baixa na ferrita, esse elemento é rejeitado para a austenita ainda não transformada, promovendo sua estabilização. Se o resfriamento até a temperatura ambiente ocorrer antes dessa estabilização, a austenita deverá se transformar em martensita, o que poderá ocasionar a fragilização da estrutura. A austenita poderá também se manter na microestrutura, e será nessa situação uma fase metaestável, que poderá se transformar em martensita, se ultrapassar a temperatura de início de formação dessa fase ou por aplicação de tensão (FRANCO, AGUILAR e CETLIN, 2010). A FIG 3.5 mostra os intervalos de tempo descritos, mostrando os estágios presentes nesse tratamento térmico. O intervalo presente entre esses estágios é conhecido como “janela do processo” (BAYATI e ELLIOT, 1999 citado por GUESSER, 2009; DIAS, 2006; CARMO e DIAS, 2001).

FIGURA 3.5 – Janela do processo no tratamento de austêmpera

Bayati e Elliot (1999, apud Guesser 2009) comentam sobre a interferência dos elementos presentes na composição química do ferro fundido nodular, que possuem tendência à segregação, como é o caso do Manganês. É importante manter esse elemento em teores menores que 0,3%, evitando-se assim diferentes cinéticas de transformação em diferentes regiões da amostra. A temperatura de austêmpera é selecionada em função da classe que se quer obter, com indicações na literatura de temperaturas para cada classe (PRASAD E PUTATUNDA, 2002).

A presença de austenita retida ou metaestável no ADI torna-o susceptível ao encruamento e à transformação de fase induzida por deformação. A transformação parcial da austenita em martensita produz, ainda, aumento local do volume, criando tensões compressivas no material deformado. Esse endurecimento prejudica a usinabilidade, mas essa, por sua vez é facilitada pela presença da grafita e as tensões geradas inibem a formação de trincas, o que leva a uma melhoria significativa da resistência à fadiga. (DIAS, 2006).

A resistência do ADI é muito afetada pela microestrutura do material e essa por sua vez pelo tratamento térmico (assim como pelas condições de solidificação). Lin et al (1996) citado por Guesser (2009) investigaram a influência da microestrutura nas propriedades à fadiga de alto ciclo de diversos tipos de ferros fundidos austemperados verificando a influência da quantidade e morfologia da grafita e da quantidade de austenita retida. Os autores concluíram que o mecanismo de falha por fadiga de alto ciclo dos ferros fundidos nodulares, com e sem tratamento de austêmpera, envolve a decoesão dos nódulos de grafita, surgimento de microtrincas a partir dos nódulos e união de microtrincas pela conexão entre os nódulos. A nucleação de trincas também foi verificada nos defeitos de fundição, tais como: inclusões, microrrechupes e grafitas degeneradas.

3.3 Ferros fundidos com adição de Nióbio

Segundo Guesser e Guedes (1997), a tecnologia de fabricação de ferros fundidos tem recebido, continuamente, importante desenvolvimento, tanto em processos de fabricação, quanto em materiais. Esse desenvolvimento, resultante de necessidades nas áreas de aplicação ou ainda na redução de custos, traz como consequência a atualização de um material de longa tradição. Uma das inovações introduzidas recentemente é a adição de Nióbio visando a melhoria da resistência ao desgaste de peças fundidas, característica crítica para muitos componentes utilizados na indústria automobilística, como por exemplo, eixos virabrequim.

Silva (2000) descreve que a adição de Nióbio em ligas ferrosas, como em ferros fundidos, normalmente é feita através da utilização de ferro nióbio comercial fragmentado. O ferro nióbio comercial é um ferro-liga com aproximadamente 65% de Nióbio, tendo Alumínio, Titânio e Silício como principais impurezas. As alternativas são a utilização de ferro nióbio carburado em pó, Nióbio metálico e briquetes exotérmicos contendo ferro nióbio em pó para os quais existem técnicas especiais de adição.

A adição de Nióbio em ferros fundidos foi estudada por Sweden (2007). Esse autor se refere à adição de Nióbio como uma nova tecnologia em comparação com o uso desse elemento em aços. O autor reforça que os estudos mais importantes de adição de Nióbio em ferro fundido, até a data do artigo se referiam à utilização da liga na indústria automotiva (para peças como cabeçotes de cilindro, anéis para pistão para caminhões), e ainda com poucos estudos realizados. Essa aplicação se refere à necessidade de resistência ao desgaste exigida. Segundo o autor, a melhoria da resistência ao desgaste se deve ao fato de que o Nióbio (da mesma forma como a maioria dos elementos presentes nos grupos 4 e 6 da Tabela Periódica), apresenta tendência à formação de carbonetos.

obtenção de anéis de pistão com maior resistência ao desgaste e melhor desempenho à quente. A melhoria na resistência ao desgaste, segundo os autores, foi devido a formação de carbonetos e à matriz martensítica do material.

Sweden (2001) também apresenta trabalhos referentes a pequenas adições de Nióbio (menores que 0,5%). Seus estudos mostraram pequenas alterações na estabilidade da austenita, na microdureza, no refino da estrutura grafítica e precipitações de Carbonetos de Nióbio - NbC. No entanto, o autor considera que conclusões obtidas nesses trabalhos, devido à dificuldade de análise dos microconstituintes, ficam incompletas, principalmente nas questões termodinâmicas associadas aos estudos. Os valores obtidos nesse estudo estão mostrados na TAB. 3.4.

TABELA 3.4

Composição química e propriedades mecânicas obtidas em ferro fundido cinzento com Nióbio

Amostra

Composição química(%)

Carbono

equivalente

Propriedades mecânicas

C Si Mn P S Nb Resistência a Tração

(MPA)

Dureza

(HB)

1 3,43 2,13 0,89 0,09 0,045 0 4,17 203,4 199

2 3,47 2,10 1,06 0,12 0,037 0,077 4,22 220,4 204

3 3;54 2,05 0,79 0,12 0,041 0,26 4,26 230,6 207

4 3,50 2,15 0,91 0,11 0,043 0,37 4,25 251,3 226

5 3,44 2,55 0,98 0,10 0,044 0,58 4,32 254,5 234

6 3,40 2,50 0,94 0,09 0,044 0,77 4,26 267,4 227

7 3,40 2,53 0,98 0,09 0,039 0,87 4,27 260,8 228

FONTE - adaptado de Sweden (2001)

Em relação à microestrutura obtida nos ferros fundidos com adição de Nióbio, relatados

TABELA 3.5

Propriedades físicas do Carboneto de Nióbio - NbC

Propriedades físicas Valores Comentários

Densidade – g/cc 7,82 (teórica)

Dureza Rockwell 90 Temperatura ambiente

Microdureza Vickers 2400

Estrutura cristalina Cúbica

Temperatura liquidus - 0C 3575

FONTE: adaptado de Sweden(2001)

Os dados descritos na TABELA permitem verificar que as partículas de Carboneto de Nióbio – NbC - possuem densidade muito próxima à dos ferros fundidos e dureza muito alta comparada com os mesmos.

Ainda sobre os NbC é importante destacar que esses se encontram como partículas discretas que se precipitam no ferro fundido, que se separam e não se incorporam à solidificação eutética. Outro fato importante é que a solubilidade do Nióbio é muito baixa na austenita. Esses últimos fatores descritos diferem o NbC de outros carbonetos que também podem ser formados no ferro fundido, a partir de outros elementos de liga como o Cromo e o Titânio. A ação formadora de carbonetos do Nióbio também foi descrita por outros autores (FRÁS E GÓRNY, 2007 NYLÉN, 2007, SILVA, 2004) com estudos relativos à adição de Nióbio em ferro fundido cinzento.

Quando se adiciona Nióbio no ferro fundido na forma de ferro nióbio, ocorre a precipitação de partículas de NbC em temperaturas muito mais altas do que a temperatura liquidus nominal da liga base. A questão é que a dissolução precisa ser controlada para não causar aglomeração e perda de NbC para a escória do forno e panela, reduzindo assim o rendimento do Nióbio adicionado. Essa dissolução controlada foi estudada e patenteada no caso específico de produção de cilindros para laminadores a quente, produzidos em ferro fundido mesclado (SWEDEN, 2001).

Afirmam, assim como outros autores, que a morfologia dos carbonetos deve ser controlada para melhorar as propriedades mecânicas do produto final, visto que a aglomeração dos mesmos como também carbonetos grosseiros são indesejáveis na estrutura. Os autores descrevem que a morfologia dos carbonetos pode ser controlada pela temperatura de elaboração da liga, condição de resfriamento, tratamento de inoculação, da forma de adição e do ferro nióbio utilizado. Normalmente, a forma utilizada de adição é a partir do ferro nióbio, mas estudos foram realizados com adições a partir de Nióbio metálico, ferro nióbio carburado em pó e também briquetes exotérmicos contendo Nióbio em pó.

Nos estudos de Silva (2000) foram observados aspectos da dissolução de ferro nióbio em ferros fundidos. Segundo os autores, a assimilação de ferro-nióbio em ferros fundidos é muito lenta quando comparada à assimilação do mesmo em aço. Isto ocorre devido à menor temperatura de elaboração e a solubilidade reduzida do carboneto de Nióbio neste tipo de liga. Dessa forma, devem ser tomados alguns cuidados na adição em ferros fundidos para evitar a persistência de fragmentos de ferro-nióbio não dissolvidos no banho. Quando o ferro nióbio é colocado em contato com banhos de elevado teor de Carbono ocorre a formação de uma camada aderente de carbonetos de Nióbio junto à superfície do ferro liga que prejudica a sua incorporação. Essa camada dificulta a incorporação do Nióbio.

A partir dos resultados dos testes, verificou-se um aumento contínuo do teor de Nióbio em função do tempo, verificado nas amostras retiradas do banho e uma grande dependência da taxa de incorporação com relação à temperatura do banho. O GRA 3.1 mostra o trabalho apresentado pelos autores, onde se vê essas relações.

GRÁFICO 3.1 - Variação do teor de Nióbio no banho durante os ensaios de dissolução de

Ferro nióbio comercial em ferro

FONTE - Silva (2000)

A partir do GRA 3.1, foi feito um ajuste dos pontos por curvas polinomiais onde se pode calcular a derivada representativa do fenômeno, assumindo para simplificação, que as partículas de ferro nióbio eram esféricas. Dessa forma, os autores obtiveram a EQUAÇÃO (3.5) como representativa da taxa de dissolução do ferro nióbio (para as condições ensaiadas):

V = exp 2,8. 105/ T + 4,5. 104 (3.5)

Onde:

V= taxa de dissolução de ferro nióbio em g/cm2

Teor de Nb objetivado na liga

Saturação do banho em NbC a 1520ºC

... a 1420ºC

... a 1350ºC

T= temperatura em Kelvin

O GRA 3.2 mostra o efeito da temperatura na taxa de dissolução de ferro nióbio comercial em ferro fundido.

GRÁFICO 3.2 - Efeito da temperatura na taxa de dissolução de ferro-nióbio comercial em ferro fundido.

FONTE - Silva (2000)

A interface de dissolução também foi verificada pelos autores utilizando-se microscopia eletrônica de varredura percebendo-se uma grande semelhança na superfície obtida nos dois métodos utilizados. Silva et al verificaram ainda o efeito da temperatura na rota de dissolução de ferro nióbio nos ferros fundidos, utilizando um programa chamado

Termocalc e dados termodinâmicos dos materiais. A FIG 3.6 mostra um corte no

FIGURA 3.6 – Corte do diagrama Fe-Nb-C

FONTE - Silva (2000)

Os autores fizeram observações importantes com relação à dissolução do ferro nióbio, que são descritas a seguir:

• a dissolução do ferro nióbio no ferro fundido ocorre com a formação de uma camada carburada na interface do ferro liga com o banho, seguida de seu colapso mecânico;

• o colapso mecânico da camada carburada ocorre provavelmente devido à fusão da matriz de Ferro existente ou à formação de uma camada intermediária liquada na frente da reação;

• quando a temperatura da interface de dissolução é inferior à do patamar da reação eutética: líquido originando austenita mais Fe2Nb (1372oC), o colapso da

• a característica exotérmica da reação de ferro nióbio pode elevar a temperatura da interface de dissolução acima da temperatura do banho;

• com o colapso mecânico da camada carburada são liberados aglomerados de carbonetos de Nióbio no banho, que serão dissolvidos caso os limites de solubilidade de Carbono e Nióbio em relação à precipitação de NbC não sejam ultrapassados;

• quando o colapso mecânico da camada carburada ocorre devido à formação de camada intermediária liquada, os aglomerados liberados no banho tendem a ser compostos por carbonetos mais grosseiros e globulares.

Conclui-se, então, através da análise termodinâmica do sistema e de ensaios realizados, que a dissolução de ferro nióbio em ferros fundidos, segundo o autor, ocorre através de uma carburação superficial do ferro nióbio que provoca a liberação de aglomerados de carbonetos de Nióbio no banho. Como resultado desta carburação o ferro nióbio é convertido em carbonetos de nióbio contidos numa matriz de Ferro. A liberação de aglomerados de carbonetos no banho é causada pela fusão desta matriz de Ferro ou pela formação de uma camada liquada na frente da reação caso a temperatura ali seja superior a do patamar eutético da reação L Fe + Fe2Nb (1372ºC).

Portanto, segundo as considerações feitas pelos autores, quando se deseja atingir teores de Nióbio em ferros fundidos acima do valor de saturação em NbC e ainda assim obter carbonetos dispersos e poligonais, deve-se fazer a adição do ferro liga em temperaturas inferiores a 1350oC e esperar tempo suficiente para que ocorra a dissolução total do ferro nióbio.

ainda uma baixa solubilidade de Nióbio na matriz e a formação de Carbonitreto de Nióbio. A diminuição do coeficiente de difusão foi atribuída pelos autores à forte interação entre vacâncias dos átomos de Carbono e dos átomos da matriz de Ferro alfa para uma interação entre Carbono - Nióbio.

Nylén (2007) avaliou o comportamento de ferros fundidos cinzentos e nodulares com adições de Nióbio. O autor descreve a formação dos NbC e apresenta a microestrutura, que pode ser vista na FIG 3.7.

FIGURA 3.7 – Ferro fundido nodular com adições de Nióbio mostrando pequenas

partículas de NbC homogeneamente distribuídas na estrutura

FONTE - Nylén (2007)

O autor ainda descreve que uma carga especial e fusão controlada são necessárias para se obter uma boa distribuição dos carbonetos de Nióbio; contudo, essas condições não são descritas no artigo.

micrometros foram encontradas em adições de 0,6 a 0,8% de Nióbio. Os autores observaram pequena alteração na quantidade de perlita e ferrita para as adições efetuadas e atribuíram esse resultado à baixa dissolução do Nióbio na austenita. No entanto, Bedolla, Solis e Hernandez afirmam que uma pequena quantidade de Nióbio foi dissolvida (apesar da quantificação de Nióbio por EDS não confirmar essa afirmativa), pois houve um incremento na dureza da perlita com o aumento do teor de Nióbio no ferro fundido. A adição crescente de Nióbio no estudo realizado, não afetou o grau de nodularidade, cujo resultado foi de aproximadamente 90%, e nem o número de esferóides, que ficou entre 130 a 160 esferóides por milímetro quadrado. Em relação às propriedades mecânicas, os pesquisadores observaram um ligeiro incremento de resistência. Os autores colocam a dificuldade de estabelecer a participação de cada fator (como presença de carbonetos de Nióbio, evolução na quantidade de perlita e refino da estrutura), com a melhoria da resistência à tração e escoamento. Já a perda de ductilidade foi atribuída à presença de carboneto na estrutura, atribuída, pelos autores, aos carbonetos de Nióbio contidos na microestrutura (1% para 0,8% de Nióbio).

Para o ferro fundido nodular média liga, foi considerado pelos autores, que as adições de Nióbio não representaram resultados significativos e que melhores incrementos aos obtidos, poderiam ser conseguidos com realização de tratamentos térmicos no material.

Os autores não comentam sobre a interrelação da microestrutura ou das propriedades obtidas devido à presença do Níquel no material estudado, cujo teor é muito significativo e considerado alto para ferros fundidos industriais.