UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA – CT

CENTRO DE CIÊNCIAS EXATAS E DA TERRA – CCET

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE PETRÓLEO - PPGCEP

DISSERTAÇÃO DE MESTRADO

ESTUDO COMPARATIVO DA INJEÇÃO DE SOLUÇÃO POLIMÉRICA E ASP EM RESERVATÓRIOS MADUROS DE ÓLEO MÉDIO

Luana Lyra de Almeida

Orientador: Profª. Drª. Jennys Lourdes Meneses Barillas

Luana Lyra de Almeida ii ESTUDO COMPARATIVO DA INJEÇÃO DE SOLUÇÃO POLIMÉRICA E ASP EM

RESERVATÓRIOS MADUROS DE ÓLEO MÉDIO

Luana Lyra de Almeida

Setor de Informação e Referência

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Almeida, Luana Lyra de.

Estudo comparativo da injeção de solução polimérica e ASP em reservatórios maduros de óleo médio / Luana Lyra de Almeida. – Natal, RN, 2015.

207 f.

Orientadora: Jennys Lourdes Meneses Barillas.

Dissertação (Mestrado em Ciência e Engenharia do Petróleo) Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia do Petróleo.

1. Reservatório de petróleo – Dissertação. 2. Reservatórios de óleo médio - Dissertação. 3. Injeção de polímero - Dissertação. 4. Injeção de solução ASP - Dissertação. 5. Campos maduros – Dissertação. I. Barillas, Jennys Lourdes Meneses. II. Título.

Luana Lyra de Almeida iv ALMEIDA, Luana Lyra. Estudo comparativo da injeção de solução polimérica e ASP em reservatórios maduros de óleo médio, UFRN, Programa de Pós-Graduação em Ciência e Engenharia de Petróleo. Área de Concentração: Pesquisa e Desenvolvimento em Ciência e Engenharia de Petróleo. Linha de Pesquisa: Engenharia e Geologia de Reservatórios e de Explotação de Petróleo e Gás Natural, Natal – RN, Brasil.

Orientadora: Profª. Drª. Jennys Lourdes Meneses Barillas

RESUMO

Apesar do aumento da conscientização da sociedade com relação aos danos causados ao meio ambiente decorrentes da utilização de combustíveis fósseis, o petróleo deverá ocupar uma posição relevante na matriz energética mundial e nacional durante muito tempo. No Brasil, em 2050, aproximadamente 50,6% da matriz energética ainda será composta por petróleo, derivados e gás natural. Com o aumento do grau de explotação dos campos ao redor do mundo, estudos sobre novas tecnologias que proporcionem o aumento do fator de recuperação e da rentabilidade dos campos de petróleo são cada vez mais necessários. Aproximadamente 0,3 x 1012 m³ de óleo leve e médio deverão permanecer nos reservatórios ao redor do mundo após a recuperação secundária. Os métodos de EOR (Enhanced Oil Recovery) são aplicados nesta fase de produção do campo, objetivando mobilizar o óleo residual. Tipicamente, o óleo residual representa de 60% a 90% de todo o óleo remanescente, enquanto os outros 40% a 10% permanecem nas áreas não varridas do reservatório. O método de injeção de solução polimérica em reservatórios de petróleo objetiva a correção da razão de mobilidades água/óleo e incremento da eficiência de varrido do óleo. O método de injeção da solução ASP objetiva além do incremento da eficiência de varrido, a mobilização de óleo residual através da redução da tensão interfacial entre a água e o óleo, com incremento da eficiência de deslocamento. Neste estudo, estes dois métodos foram avaliados em reservatórios portadores de óleo médio, em avançado estágio de injeção de água. Um modelo homogêneo de reservatório foi submetido a 3 anos de produção primária e posteriormente a 20 anos de injeção de água, a partir deste ponto foram selecionadas 3 variações deste modelo para o estudo das técnicas de injeção de polímero e de solução ASP. As simulações de fluxo foram realizadas através de um simulador numérico com suporte para métodos químicos. Os resultados para o processo de injeção de polímero mostraram pequenas variações com relação à injeção de água, em termos de fator de recuperação do óleo e redução do corte de água produzida. Foi observado que o processo cumpriu com o objetivo da correção da razão de mobilidades água/óleo, entretanto as baixas injetividades obtidas comprometeram os resultados do método. Já a aplicação do processo de injeção da solução ASP, nos dois reservatórios de melhor condição permoporosa, mostrou incrementos nos fatores de recuperação de 30,7% e 25,2% em relação à injeção de água, além da queda no corte de água produzida de 8,1% e 11,4%. Para o reservatório de condições permoporosas ruins, o método foi comprometido pelas baixas injetividades obtidas e trouxe fatores de recuperação do óleo mais baixos que a injeção de água. Foi possível observar que o processo cumpriu com os objetivos de melhora nas eficiências de varrido e de deslocamento do óleo nas áreas atingidas pelo banco de injeção para os três reservatórios estudados.

Luana Lyra de Almeida v ABSTRACT

Despite the growing awareness with regard to environmental damage caused by the use of fossil fuels, petroleum is expected to occupy an important position in the global and national energy mix for a long time. In 2050, crude oil, petroleum products, and natural gas will comprise about 50.6% of the Brazilian energy mix. With the increasing exploitation of the fields around the world, studies on new technologies that provide better recovery factor and profitability of the oil fields are growingly needed. Approximately 0.3 x 1012 m³ of light and medium oil will remain in the reservoirs around the world after secondary recovery. EOR (Enhanced Oil Recovery) methods are usually applied after the secondary stage, aiming to mobilize the residual oil. Typically, the residual oil amounts to 60% to 90% of all the remaining oil, while 40% to 10% remain in not swept areas. The polymer solution injection method improves the water/oil mobility ratio and increases oil swept efficiency. The ASP solution injection method, besides the increase of swept efficiency, provides residual oil mobilization by reducing the interfacial tension between water and oil, with increase of displacement efficiency. In this study, these two methods were evaluated in medium oil reservoirs and in an advanced stage of water injection. A homogeneous reservoir model was subjected to 3 years of primary production, followed by 20 years of water injection. Three variations of this model have been selected as starting points for the study of polymer and ASP injection techniques. The flow simulations were performed using a numerical simulator. As compared to water injection, results for polymer injection process showed small variations in oil recovery factor and produced water cut. It has been observed that the process succeeded in correcting the water / oil mobility ratio. However, the low injectivity hindered the results obtained from the method. Results of ASP solution injection process in the two best reservoirs showed increases in recovery factors of 30.7% and 25.2%, as compared to water injection; additionally, produced water cut decreased 8.1% and 11.4%. As to the reservoir of bad permo-porous conditions, the method has been hindered by low injectivities and brought about lower recovery factors than those obtained by water injection. For all three reservoirs, the process achieved the improvement goals in the swept and oil displacement efficiencies in those areas affected by the injection slug.

Luana Lyra de Almeida vi

Dedicatória

Luana Lyra de Almeida vii

Agradecimentos

À professora Jennys Lourdes Meneses Barillas, pela orientação e conhecimentos transmitidos durante o desenvolvimento deste trabalho.

Aos professores do Programa de Pós-Graduação em Ciência e Engenharia de Petróleo pelos conhecimento transmitidos.

À Petrobras pela oportunidade de desenvolvimento profissional.

Luana Lyra de Almeida viii

SUMÁRIO

1 Introdução ... 3

2 Revisão Bibliográfica ... 7

2.1 Mecanismos de produção e métodos de recuperação ... 7

2.2 Injeção de Polímeros ... 11

2.2.1 Tipos de Polímero ... 12

2.2.2 Propriedades das Soluções Poliméricas ... 15

2.2.3 Fluxo de Polímero no Meio Poroso ... 20

2.3 Processo ASP ... 24

2.3.1 Surfactantes ... 24

2.3.2 Álcali ... 32

2.3.3 Sinergia do processo ASP ... 35

2.3.4 Critérios de seleção de reservatórios ... 35

2.4 Isotermas de adsorção ... 36

2.5 Planejamento Experimental ... 37

3 Estado da Arte ... 43

3.1 Polímeros ... 43

3.2 Processo ASP ... 47

4 Materiais e métodos ... 53

4.1 Ferramentas computacionais ... 53

4.2 Modelo de Reservatório ... 54

4.2.1 Descrição do reservatório ... 55

4.2.2 Modelo de Fluido ... 63

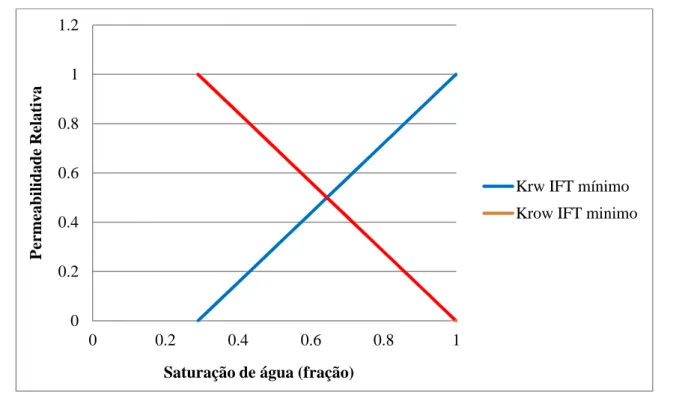

4.2.3 Permeabilidade relativa ... 66

4.3 Condições Operacionais ... 70

4.4 Metodologia de trabalho ... 71

5 Resultados e discussões ... 74

Luana Lyra de Almeida ix

5.1.1 Identificação dos parâmetros operacionais significativos ... 76

5.1.2 Comportamento do reservatório submetido ao processo de injeção de polímero ... 85

5.2 Análise da injeção da solução ASP ... 100

5.2.1 Identificação dos parâmetros operacionais significativos ... 102

5.2.2 Comportamento do reservatório submetido ao processo de injeção da solução ASP 119 5.3 Comparativo dos RES 1, 2 e 3 com injeção de água, polímero, solução ASP ... 144

6 Conclusões e recomendações ... 153

6.1 Conclusões... 153

6.2 Recomendações ... 156

Referências bibliográficas ... 159

Apêndice A. Resultados do processo de injeção de água ... 165

Apêndice B. Resultados do processo de injeção de polímero e solução ASP ... 169

B.1. Processo de injeção de Polímero ... 169

Luana Lyra de Almeida x

ÍNDICE DE FIGURAS

Luana Lyra de Almeida xi Figura 2.19. Diagrama de Pareto – Planejamento fatorial 24 de um processo de injeção de solução

micelar. (Barillas et al., 2007) ... 40

Figura 2.20. Superfície de resposta – interação entre kh e µo – planejamento fatorial 24 de um processo de injeção de solução micelar (Barillas et al., 2007). ... 41

Figura 4.1. Modelo de reservatório com a saturação inicial de água e disposição dos poços na malha nine-spot invertida ... 55

Figura 4.2. Mapa de saturação de óleo para o RES 1 ao final da injeção de água. ... 60

Figura 4.3. Mapa de saturação de óleo para o RES 2 ao final da injeção de água. ... 60

Figura 4.4. Mapa de saturação de óleo para o RES 3 ao final da injeção de água. ... 61

Figura 4.5. Viscosidade da fase óleo com a variação da pressão ... 64

Figura 4.6. Variação da viscosidade da água com a concentração do polímero. ... 65

Figura 4.7. Curvas de permeabilidade relativa água-óleo. ... 67

Figura 4.8. Curvas de Permeabilidade Relativa Líquido-Gás. ... 67

Figura 4.9. Curva de permeabilidade relativa referente à mínima tensão interfacial para o sistema ASP/óleo no reservatório do RES 1. ... 69

Figura 4.10. Sobreposição das curvas de permeabilidade relativa água/óleo original (Nc = 1.10-5), intermediária (Nc = 3,162278.10-4) e de tensão interfacial mínima (Nc = 1.10-2) para o modelo do RES 1. ... 69

Figura 4.11. Corte IK no modelo de reservatórios mostrando a configuração de canhoneados dos poços. ... 71

Figura 4.12. Fluxograma das diversas etapas do estudo. ... 72

Figura 5.1. Níveis analisados dos bancos de injeção para o processo de injeção de polímero. ... 75

Figura 5.2. Diagrama de Pareto – parâmetros operacionais da injeção de solução polimérica sobre FR – RES 1. ... 81

Figura 5.3. Diagrama de Pareto – parâmetros operacionais da injeção de solução polimérica sobre FR – RES 2. ... 81

Figura 5.4. Diagrama de Pareto – parâmetros operacionais da injeção de solução polimérica sobre FR – RES 3. ... 82

Figura 5.5. Superfície de resposta- interação entre vazão e banco de injeção sobre FR para o RES 1. ... 83

Figura 5.6. Superfície de resposta – interação entre concentração de polímero e banco de injeção sobre FR para o RES 3. ... 84

Luana Lyra de Almeida xii Figura 5.8. Gráfico da produção acumulada de água pelo tempo, RES 1.1, RES 1.2 e RES 1 com

injeção de água. ... 86

Figura 5.9. Gráfico da pressão média do reservatório pelo tempo, RES 1.1, RES 1.2 e RES 1 com injeção de água. ... 87

Figura 5.10. Gráfico da injeção acumulada de água pelo tempo, RES 1.1, RES 1.2 e RES 1 com injeção de água. ... 87

Figura 5.11A. Mapa da saturação de água para os RES 1.1, RES 1.2 e RES 1 com injeção de água – Anos 3 e 6 ... 90

Figura 5.11B. Mapa da saturação de água para os RES 1.1, RES 1.2 e RES 1 com injeção de água – Ano 9 e 24 ... 91

Figura 5.11C. Mapa da saturação de água para os RES 1.1, RES 1.2 e RES 1 com injeção de água – Ano 27 ... 92

Figura 5.11D. Mapa da saturação de água para os RES 1.1, RES 1.2 e RES 1 com injeção de água – Ano 33 ... 93

Figura 5.12. Mapas da viscosidade da água para os RES 1.1 e RES 1.2 no ano 33. ... 96

Figura 5.13. Mapas da adsorção do polímero para o RES 1.1 e RES 1.2 no ano 33. ... 97

Figura 5.14. Densidade da fase aquosa para o RES 1.2 no ano 33. ... 98

Figura 5.15. Mapas da razão de mobilidades modificada o RES 1.1 e RES 1.2 no ano 23. ... 99

Figura 5.16. Níveis analisados dos bancos de injeção para o processo de injeção ASP. ... 101

Figura 5.17. Diagrama de Pareto – parâmetros operacionais da injeção de solução ASP sobre FR – RES 1. ... 110

Figura 5.18. Diagrama de Pareto – parâmetros operacionais da injeção de solução ASP sobre FR – RES 2. ... 110

Figura 5.19. Diagrama de Pareto – parâmetros operacionais da injeção de solução ASP sobre FR – RES 3. ... 111

Figura 5.20. Superfície de resposta – interação entre concentração de polímero e vazão de injeção sobre FR para o RES 1 e RES 3. ... 113

Figura 5.21. Superfície de resposta – interação entre concentração de surfactante e vazão de injeção sobre FR para o RES 1 e RES 3. ... 113

Figura 5.22. Superfície de resposta – interação entre vazão e banco de injeção sobre FR para o RES 1 e RES 3... 114

Luana Lyra de Almeida xiii Figura 5.24. Superfície de resposta – interação entre concentração de polímero no pós-banco e

banco de injeção sobre FR para o RES 1 e RES 3. ... 115

Figura 5.25. Superfícies de resposta – interações mais importantes entre os parâmetros operacionais da injeção de solução ASP sobre FR para o RES 2. ... 118

Figura 5.26. Gráfico da produção acumulada de óleo pelo tempo, RES 1.3, RES 1.4 e RES 1 com injeção de água. ... 120

Figura 5.27. Gráfico da produção acumulada de água e corte de água de produção pelo tempo, RES 1.3, RES 1.4 e RES 1 com injeção de água. ... 121

Figura 5.28. Gráfico das produções bruta e de óleo instantâneas pelo tempo, RES 1.3, RES 1.4 e RES 1 com injeção de água. ... 121

Figura 5.29. Gráfico da pressão média do reservatório pelo tempo, RES 1.3, RES 1.4 e RES 1 com injeção de água. ... 122

Figura 5.30. Gráfico da injeção acumulada de água pelo tempo, RES 1.3, RES 1.4 e RES 1 com injeção de água. ... 122

Figura 5.31A. Mapa da saturação de água para os RES 1.3, RES 1.4 e RES 1 com injeção de água – Ano 24 ... 125

Figura 5.31B. Mapa da saturação de água para os RES 1.3, RES 1.4 e RES 1 com injeção de água – Ano 27 ... 126

Figura 5.31C. Mapa da saturação de água para os RES 1.3, RES 1.4 e RES 1 com injeção de água – Ano 33 ... 127

Figura 5.32A. Mapa da viscosidade da água para os RES 1.3, RES 1.4 – Anos 24 e 25 ... 131

Figura 5.32B. Mapa da viscosidade da água para os RES 1.3, RES 1.4 – Anos 27 e 28 ... 132

Figura 5.32C. Mapa da viscosidade da água para os RES 1.3, RES 1.4 – Anos 30 e 33 ... 133

Figura 5.33. Mapas da adsorção do polímero para o RES 1.3 e RES 1.4 no ano 33. ... 134

Figura 5.34. Mapas da adsorção do surfactante para o RES 1.3 e RES 1.4 no ano 33. ... 135

Figura 5.35. Mapas do consumo do ácali durante o processo de injeção para o RES 1.3 e RES 1.4 no ano 33. ... 136

Figura 5.36A. Tensão interfacial solução ASP/óleo para o RES 1.3 e RES 1.4 no ano 30. ... 137

Figura 5.36B. Tensão interfacial solução ASP/óleo para o RES 1.3 e RES 1.4 no ano 30. ... 138

Figura 5.36C. Tensão interfacial solução ASP/óleo para o RES 1.3 e RES 1.4 no ano 33. ... 139

Figura 5.37A. Mapas da mobilidade da água no ano 24 para o RES 1.3, RES 1.4 e RES 1 com injeção de água. ... 140

Luana Lyra de Almeida xv

Í

Í

N

N

D

D

I

I

C

C

E

E

D

D

E

E

T

T

A

A

B

B

E

E

L

L

A

A

S

S

Tabela 4.1. Características do reservatório e do aquífero para o modelo base adotado ... 57

Tabela 4.2. Fatores e níveis analisados no processo de injeção de água. ... 57

Tabela 4.3. Reservatórios selecionados para o estudo da injeção de polímero e solução ASP ... 58

Tabela 4.4. Simulações para análise do melhor refinamento do modelo de reservatório ... 62

Tabela 4.5. Componentes e pseudocomponentes com massas molares e frações molares iniciais no fluido do reservatório. ... 63

Tabela 4.6. Características dos componentes para simulação da injeção de água, polímero e solução ASP. ... 64

Tabela 4.7. Dados de adsorção dos componentes: polímero, álcali e surfactante. ... 66

Tabela 4.8. Variação da tensão interfacial água/óleo com as concentrações de álcali e surfactante. ... 68

Tabela 4.9. Etapas de desenvolvimento do campo em estudo ... 70

Tabela 5.1. Níveis analisados para os parâmetros Qinj, concentração de polímero e banco de injeção do processo de injeção de polímero nos RES 1 e 3. ... 75

Tabela 5.2. Níveis analisados para os parâmetros Qinj, concentração de polímero e banco de injeção do processo de injeção de polímero nos RES 2. ... 75

Tabela 5.3. Resumo dos resultados das simulações da injeção de solução polimérica para o RES 1. ... 77

Tabela 5.4. Resumo dos resultados das simulações da injeção de solução polimérica para o RES 2. ... 78

Tabela 5.5. Resumo dos resultados das simulações da injeção de solução polimérica para o RES 3. ... 79

Tabela 5.6. Resumo das condições operacionais e fatores de recuperação dos Casos 42, 46 e do RES 1 com injeção de água. ... 85

Tabela 5.7. Níveis analisados para os parâmetros do processo de injeção da solução ASP para os RES 1 e 3... 100

Tabela 5.8. Níveis analisados para os parâmetros do processo de injeção da solução ASP para o RES 2. ... 100

Tabela 5.9. Resumo dos resultados das simulações da injeção da solução ASP para o RES 1. ... 103

Tabela 5.10. Resumo dos resultados da simulação da injeção da solução ASP para o RES 2. ... 104

Luana Lyra de Almeida xvi Tabela 5.12. Resumo das condições operacionais e fatores de recuperação dos Casos 84, 196 e do

RES 1 com injeção de água. ... 119

Tabela 5.13 – Comparativo dos métodos de injeção de água, polímero e ASP para o RES 1. ... 144

Tabela 5.14 – Comparativo dos métodos de injeção de água, polímero e ASP para o RES 2. ... 145

Tabela 5.15 – Comparativo dos métodos de injeção de água, polímero e ASP para o RES 3. ... 145

Tabela A.1. Fatores e níveis analisados no processo de injeção de água. ... 165

Tabela B.1. Resultados da análise de sensibilidade da injeção de polímero no RES 1 ... 169

Tabela B.2. Resultados da análise de sensibilidade da injeção de polímero no RES 2 ... 172

Tabela B.3. Resultados da análise de sensibilidade da injeção de polímero no RES 3 ... 174

Tabela B.4. Resultados da análise de sensibilidade da injeção de solução ASP no RES 1. ... 177

Tabela B.5. Resultados da análise de sensibilidade da injeção de solução ASP no RES 2. ... 187

Luana Lyra de Almeida xvii

N

N

o

o

m

m

e

e

n

n

c

c

l

l

a

a

t

t

u

u

r

r

a

a

Siglas e abreviações Descrição Unidade

% pp Concentração percentual em peso %

°API Medida de densidade do óleo

2D Duas dimensões

3D Três dimensões

ad Adsorção do polímero por volume de rocha Mol/m³

ADMAXT Máxima capacidade de adsorção de um componente Mol/m³

ADRT Nível de adsorção residual Mol/m³

API

Instituto Americano do Petróleo (American Petroleum Institute)

ASP Álcali Surfactante Polímero

B Constante de Langmuir relacionada com a energia de adsorção

BSW Basic Sediments and Water %

ca Fração molar

C Constante que caracteriza o tipo de fluido

C Concentração de soluto

CMC Concentração Micelar Crítica ppm, % pp

CMG Computer Modelling Group

Efeito Efeito principal de um fator no planejamento fatorial

EOR Recuperação avançada de petróleo (Enhanced Oil Recovery) EPE Empresa de Pesquisa Energética

FR Fator de Recuperação %

Frr ou FRR Fator de Resistência Residual adimensional

HLB Balanço Hidrofílico/Lipofílico

I Direção i

IA Injeção de água

IFT Tensão Interfacial dyna/cm

J Direção j

K Direção k

Kh Permeabilidade horizontal mD

Ko Permeabilidade efetiva ao óleo

Krg Permeabilidade relativa ao gás (sistema gás-líquido) adimensional

Kro Permeabilidade relativa ao óleo adimensional

Krog permeabilidade relativa ao óleo (sistema gás-líquido) adimensional Krow Permeabilidade relativa ao óleo (sistema água-óleo) adimensional Krw Permeabilidade relativa à água (sistema água-óleo) adimensional

Kv Permeabilidade vertical mD

Kv/Kh Razão entre as permeabilidades absolutas vertical e horizontal adimensional Kw Permeabilidade à água antes da injeção de polímero mD

Luana Lyra de Almeida xviii

M Razão de mobilidades

m Massa de adsorvente kg

Nc Número Capilar adimensional

n Constante que caracteriza o tipo de fluido

no Expoente da curva de permeabilidade relativa ao óleo adimensional Np Volume de óleo produzido (acumulado) nas condições padrão m³

OOIP Óleo original no reservatório (original oil in place) m³

p.p. Ponto percentual adimensional

pH Potencial Hidrogeniônico adimensional

Por Porosidade %

PORFT Volume poroso acessível ao componente adimensional

Qinj Vazão de injeção de água m³/d

re Raio do sistema reservatório-aquífero m

reD Raio adimensional dimensional

RES Reservatório

RKW Fator de redução da permeabilidade efetiva à agua adimensional

ro Raio do reservatório m

Sefeito Desvio padrão do efeito

Soi Saturação de óleo inicial adimensional

STARS

Simulador térmico-composicional da CMG (Steam, Thermal and Advanced Process Reservoir Simulation)

Swi Saturação de água irredutível (sistema água-óleo) adimensional

tad1 Parâmetro da equação de adsorção de Langmuir Mol/m³

tad2 Parâmetro da equação de adsorção de Langmuir adimensional tad3 Parâmetro da equação de adsorção de Langmuir adimensional

Tres Temperatura do reservatório °C

tv Parâmetro da distribuição t de student

VP Volume poroso m³

Vo Volume de óleo na microemulsão m³

Vs Volume de água na microemulsão m³

Vw Volume de surfactante na microemulsão m³

Wi Água injetada acumulada m³

Wp Água produzida acumulada m³

x Massa de soluto adsorvida kg

x/m0 Constante de Langmuir representa máxima adsorção de soluto ( ) Resposta média do nível máximo

Luana Lyra de Almeida xix Letras gregas

µ Viscosidade da solução cP

µo Viscosidade do óleo cP

µw Viscosidade da água cP

µd Viscosidade do fluido deslocante N.s/m²

ν Velocidade de Darcy m/s

σ Tensão interfacial entre a fase deslocante e deslocada N/m

λo Mobilidade do óleo mD/cP

λw Mobilidade da água mD/cP

λwp Mobilidade da água após a injeção de polímero mD/cP

τ Tensão de cisalhamento Pa

ẏ Taxa de cisalhamento s-1

Capítulo 1

Luana Lyra de Almeida 3

1

Introdução

O desenvolvimento econômico no Brasil no final do século XX gerou uma crescente demanda por energia primária. No ano de 2000, a matriz energética brasileira era composta principalmente por combustíveis fósseis. Os derivados de petróleo e gás natural representavam então cerca de 51% da matriz energética nacional e 63% da mundial (EPE, 2007). Mesmo com o aumento da conscientização da sociedade com relação aos danos causados ao meio ambiente decorrentes da utilização de combustíveis fósseis, e apesar da busca crescente por fontes limpas e renováveis de energia, o petróleo deverá ocupar uma posição relevante na matriz energética mundial e nacional durante muito tempo. No Brasil, segundo a Empresa de Pesquisa Energética, em 2050 aproximadamente 50,6% da matriz energética ainda será composta por petróleo, derivados e gás natural (EPE, 2014).

Com o aumento do grau de explotação dos campos ao redor do mundo, estudos sobre novas tecnologias que proporcionem o aumento do fator de recuperação e da rentabilidade dos campos de petróleo são cada vez mais necessários.

A produção de reservatórios de óleo leve ou médio passa tipicamente por três fases. Durante a etapa inicial, fase de recuperação primária, toda a produção de fluidos é devido à energia natural do reservatório. Com o tempo de produção, a dissipação dessa energia reflete-se na queda de produtividade dos poços, sendo necessário então fornecer energia ao reservatório para permitir uma recuperação de óleo adicional. Esta energia adicional é usualmente provida através da injeção de água ou gás. Esta fase de produção do campo é chamada de recuperação secundária ou recuperação por métodos convencionais. Porém, mesmo após esta fase, uma grande reserva de óleo pode permanecer no reservatório. Os métodos especiais de recuperação são aplicados na terceira fase de produção do campo, objetivando principalmente mobilizar esse óleo residual.

O objetivo deste trabalho é estudar a aplicação da injeção de polímeros e da solução de álcali-surfactante-polímero (ASP) em um modelo de reservatório típico do nordeste brasileiro, cujos campos se encontram, em sua maioria, em estágios avançados do processo de recuperação por injeção de água. Foi analisada aqui a possibilidade de melhora na eficiência de varrido da injeção de água e da mobilização do óleo residual contido no reservatório, visando ao incremento do fator de recuperação final do campo.

Luana Lyra de Almeida 4 meio da análise de sensibilidade dos efeitos da variação de seis parâmetros de reservatório e um parâmetro operacional sobre o fator de recuperação do campo após 23 anos de produção. Em seguida, com os reservatórios já em uma fase avançada de recuperação por injeção de água, foram selecionados três modelos para serem submetidos ao processo de injeção de polímero e da solução ASP.

A parte seguinte do trabalho envolveu a análise de sensibilidade dos efeitos da variação de parâmetros operacionais dos processos de injeção de polímero e solução ASP sobre o fator de recuperação. Nesta etapa, os parâmetros avaliados para o processo de injeção de polímero foram: vazão de injeção da solução polimérica, concentração do polímero na solução injetada e características do banco de injeção (diferentes tempos de início e duração de injeção). Para o processo de injeção da solução ASP os parâmetros avaliados foram: vazão de injeção da solução ASP, banco de injeção, concentrações de álcali, surfactante e polímero na solução injetada e concentração de polímero no pós-banco ASP. A análise de sensibilidade foi realizada para os três tipos de reservatório anteriormente selecionados, considerando-se um período adicional de 10 anos de produção após a injeção de água. Uma avaliação dos parâmetros e suas interações de segunda ordem estatisticamente significativas foi realizada através da utilização de diagramas de Pareto e superfícies de resposta. Para melhor entendimento dos métodos de recuperação especiais em estudo, foram escolhidos dois casos obtidos na análise de sensibilidade de cada método para uma análise detalhada do comportamento do reservatório.

Finalizando as análises dos métodos estudados, foi realizado um breve comparativo entre o processo de injeção de solução polimérica, de solução ASP e de água para os casos avaliados que obtiveram melhores fatores de recuperação.

Capítulo 2

Luana Lyra de Almeida 7

2

Revisão Bibliográfica

Neste capítulo é apresentada uma visão geral dos mecanismos de produção dos reservatórios de petróleo, dos métodos de recuperação secundária e dos métodos de recuperação avançada de petróleo (EOR), com ênfase nos aspectos teóricos relativos ao processo de injeção de polímero e injeção da solução ASP (álcali-surfactante-polímero). Ao final do capítulo, descreve-se sucintamente a teoria empregada no planejamento experimental.

2.1

Mecanismos de produção e métodos de recuperação

O comportamento dos reservatórios de petróleo é regido por forças viscosas, capilares e gravitacionais. Entre os fatores que influenciam este comportamento estão: características geológicas, propriedades de interação rocha-fluido, mecanismos de escoamento e facilidades de produção (Mezzomo, 2001).

Para que haja produção através de um poço é necessário que a pressão disponível no reservatório vença as perdas de carga que ocorrem durante o fluxo no meio poroso, de modo que o fluido possa chegar ao poço produtor e ser bombeado para as facilidades de produção.

Com a abertura de um poço produtor, o fluido presente em suas adjacências se despressuriza, embora o contato com o fluido mais distante do poço tenda a manter sua pressão. Inicialmente ocorre a expansão dos fluidos e, deste modo, o volume adicional decorrente da expansão escoa para o poço. Com a contínua produção, a despressurização se propaga através do reservatório, e a forma de sua resposta a essa queda de pressão determina o seu mecanismo natural de produção. Os reservatórios apresentam quatro tipos mais comuns de mecanismos naturais de produção: gás em solução, capa de gás, influxo de água e segregação gravitacional. Estes mecanismos podem ocorrer de forma combinada.

A fase de produção de um campo em que toda a produção é devido aos mecanismos naturais de produção é chamada de recuperação primária.

Torna-Luana Lyra de Almeida 8 se necessário então adicionar energia ao reservatório para permitir uma recuperação de óleo adicional (Catonho, 2013). Esta energia adicional é usualmente provida através da injeção de água ou gás. O processo depende principalmente do deslocamento físico para recuperar óleo adicional (Stosur et Al., 2003). Esta fase de produção do campo é chamada de recuperação secundária ou recuperação por métodos convencionais.

Mesmo após a recuperação secundária, uma grande reserva de óleo pode permanecer em forma de óleo residual no reservatório. Seu volume depende do tipo de fluido e das condições de reservatório. A recuperação terciária é aplicada nesta fase de produção do campo, objetivando mobilizar o óleo residual. Os dados apresentados por Thomas (2008) indicam que aproximadamente 0,3 x 1012 m³ de óleo leve e médio e 0,8 x 1012 m³ de óleo pesado deverão permanecer nos reservatórios ao redor do mundo após a recuperação secundária. A Figura 2.1 mostra a saturação de fluidos e o alvo da recuperação terciária para reservatórios típicos de óleos leves e médios.

Os baixos volumes produzidos resultantes do processo de recuperação secundária são devidos, principalmente, a dois fatores: alta viscosidade do óleo do reservatório (forças viscosas) e elevadas tensões de natureza eletroquímica (tensões interfaciais e forças capilares) entre o fluido injetado, o óleo e a rocha (Melo, 2008).

Luana Lyra de Almeida 9 O obstáculo para consideração das três fases de produção de um reservatório como uma sequência cronológica é que muitos esquemas de produção não são conduzidos nesta ordem específica. Por causa destas situações, o termo recuperação terciária caiu em desuso na literatura e o termo recuperação avançada de petróleo (EOR) passou a ser mais aceito (Green & Willhite, 1998).

Os processos de EOR envolvem a injeção no reservatório de um ou mais fluidos, os quais suplementam a energia natural do reservatório para deslocar óleo aos poços produtores e interagem com o sistema rocha/óleo ou com o fluido deslocante para criar condições favoráveis à recuperação de óleo. Assim, aumenta-se a produção de óleo através de um dos seguintes mecanismos: redução das tensões interfaciais, redução da viscosidade do óleo, modificação de molhabilidade da rocha, diminuição da razão de mobilidade entre o fluido deslocante e o óleo ou favorecimento da permeabilidade relativa de uma fase (Green & Willhite, 1998; Rosa; Carvalho; Xavier, 2006).

A injeção de um fluido no reservatório com o objetivo de deslocamento de petróleo envolve duas eficiências da fase deslocante: a eficiência de varrido, que mede a fração do volume poroso alcançada pelo fluido deslocante, e a eficiência de deslocamento, que mede a capacidade de mobilização do óleo nas regiões lavadas pelo fluido deslocante.

A eficiência de varrido é função da razão de mobilidades entre o fluido deslocante e o deslocado, mostrada na Equação (1), sendo que a mobilidade de um determinado fluido é a razão entre a permeabilidade efetiva a esse fluido e sua viscosidade, como se pode ver na Equação (2). Quando a razão de mobilidades é alta, o fluido deslocante tende a se mover através do óleo na direção dos poços produtores, deixando parte do reservatório sem ser varrida. Assim as maiores eficiências de varrido são alcançadas com razões de mobilidades baixas. Se o objetivo de um projeto de EOR é aumentar a eficiência de varrido, é necessário diminuir a razão de mobilidades, o que pode ser feito através do aumento da viscosidade do fluido injetado e/ou reduzindo-se a viscosidade do óleo. Neste caso poderia ser aplicada a injeção de polímeros para aumentar a viscosidade do fluido injetado, ou poderiam ser usados métodos térmicos para redução da viscosidade do óleo do reservatório (Rosa; Carvalho; Xavier, 2006).

= (1)

= ⁄

Luana Lyra de Almeida 10 Onde:

M = razão de mobilidades

λw = mobilidade da água, mD/cP

λo = mobilidade do óleo, mD/cP

kw = permeabilidade efetiva à água, mD µw = viscosidade da água, cP

ko = permeabilidade efetiva ao óleo, mD µo = viscosidade do óleo, cP

A eficiência de deslocamento é a fração da saturação de óleo original que foi deslocada pela água. A maior parte do óleo não recuperado após a injeção de água em um reservatório é deixada na forma de gotas microscópicas de óleo residual. A saturação de óleo residual de um reservatório é comumente correlacionada com o número capilar, que corresponde à razão entre forças viscosas e capilares, conforme a Equação (3).

= (3)

Onde:

= número capilar

= velocidade de Darcy (m/s)

= viscosidade do fuido deslocante (N.s/m²)

= tensão interfacial entre as fases deslocante e deslocada (N/m)

Tipicamente, o óleo residual representa de 60% a 90% de todo o óleo remanescente, enquanto os outros 40% a 10% permanecem nas áreas não varridas do reservatório. Assim, a maior ênfase no desenvolvimento de projetos de EOR tem sido no sentido de recuperar o óleo residual, que pode ser mobilizado através da injeção de um fluido miscível com o óleo do reservatório, minimizando tensões interfaciais e possibilitando seu fluxo (Rosa; Carvalho; Xavier, 2006).

Os métodos de EOR podem ser classificados nas seguintes categorias: - Térmicos:

Luana Lyra de Almeida 11 - Miscíveis:

- Injeção de CO2; - Injeção de gás natural; - Injeção de Nitrogênio. - Químicos:

- Injeção de polímero; - Injeção de surfactante; - Injeção de solução alcalina. - Microbiológicos.

2.2

Injeção de Polímeros

A injeção de polímeros em reservatórios de petróleo é considerada um método de recuperação avançada pertencente à categoria dos métodos químicos, e é aplicável a reservatórios com razões de mobilidades desfavoráveis.

Luana Lyra de Almeida 12 Figura 2.2. Ilustração da melhor eficiência de varrido devido à injeção de polímeros (Sorbie,

1991).

2.2.1 Tipos de Polímero

Os dois tipos de polímero mais comumente utilizados em aplicações de EOR são os polímeros sintéticos (poliacrilamidas) e os biopolímeros (polissacarídeos) (Green & Willhite, 1998; Sorbie, 1991; Lake, 1989).

A poliacrilamida pode ser manufaturada pela polimerização do monômero acrilamida para produzir um polímero que se assemelha a uma bobina flexível. A polimerização produz macromoléculas com massa molar média variando de 0,5 milhão até 30 milhões, dependendo da extensão do processo. A massa molar comumente utilizada de modo comercial varia de 1 a 10 milhões. A poliacrilamida adsorve fortemente em superfícies minerais, e por este motivo é parcialmente hidrolisada para reduzir a adsorção pela reação da poliacrilamida com uma base, como hidróxido sódio, hidróxido de potássio ou carbonato de sódio. A hidrólise converte alguns dos grupos amino (NH2) para carboxilato (COO-). O grau de hidrólise é a fração do grupo amino que é convertida por hidrólise e varia de 15% a 35% em produtos comerciais (Green & Willhite, 1998), o que confere à poliacrilamida um caráter iônico. O grau de hidrólise pode ser importante para certas propriedades físicas do polímero, como adsorção, estabilidade térmica e de cisalhamento. A Figura 2.3 mostra a estrutura química da poliacrilamida e da poliacrilamida parcialmente hidrolisada.

Luana Lyra de Almeida 13 (A) (B)

Figura 2.3. Estrutura molecular da poliacrilamida (A) e da poliacrilamida parcialmente hidrolisada (B) (Lake, 1989).

Luana Lyra de Almeida 14 Figura 2.4. Estrutura molecular do biopolímero (goma xantana) (Green & Willhite, 1998).

Cada tipo de polímero tem suas vantagens e desvantagens. As poliacrilamidas desenvolvem boas viscosidades em água doce e adsorvem na superfície da rocha, produzindo uma redução de permeabilidade relativa duradoura. Por outro lado, elas têm tendência à degradação por cisalhamento a altas vazões e apresentam baixo desempenho em altas salinidades. Os biopolímeros têm excelente poder viscosificante em águas de alta salinidade e são resistentes à degradação por cisalhamento, mas não são retidos na superfície das rochas e se propagam mais rapidamente que as poliacrilamidas. Isso reduz a quantidade de polímero necessário, porém não produz o efeito de queda da permeabilidade relativa. Além disto, os biopolímeros são suscetíveis ao ataque de bactérias, resultando na perda da viscosidade da solução.

Luana Lyra de Almeida 15 Tanto as poliacrilamidas quanto os biopolímeros são suscetíveis a ataques oxidativos pela dissolução do oxigênio na água de injeção; a degradação decorrente disso causa perda de viscosidade com o tempo.

As poliacrilamidas praticamente dominaram o mercado atual pelo fato de os biopolímeros ainda não possuírem preços competitivos, e também porque toda a sua produção tende a ser absorvida pelas indústrias alimentícia e de cosméticos (Melo, 2008).

2.2.2 Propriedades das Soluções Poliméricas

- Viscosidade da solução de polímeros

Luana Lyra de Almeida 16 Figura 2.5. Viscosidade x concentração para polímeros usados para recuperação de petróleo: taxa

de cisalhamento de 7,3s-1, 1% NaCl à 74 ºF (Sorbie, 1991).

- Desempenho Reológico

Polímeros são de interesse para aplicações de EOR por causa de suas propriedades reológicas quando em solução, sendo adicionados à água de injeção com o objetivo de aumentar sua viscosidade. O estudo do comportamento reológico das soluções de polímeros é fundamental para viabilizar sua aplicação.

Um fluido é dito newtoniano quando apresenta uma relação linear entre tensão de cisalhamento e taxa de cisalhamento, como pode ser visto na Equação (4). Uma expressão mais geral relacionando tensão e taxa de cisalhamento pode ser escrita como vista na Equação (5). Se n ≠

1, então a tensão de cisalhamento não varia linearmente com a taxa de cisalhamento e o fluido é dito não-newtoniano (Green & Willhite, 1998).

Concentração de polímero, ppm

V

is

cos

ida

de

, c

P

Goma xantana

Luana Lyra de Almeida 17 = . ẏ (4)

= . ẏ (5)

Onde:

τ = tensão de cisalhamento µ = viscosidade da solução ẏ = taxa de cisalhamento

c e n = constantes que caracterizam o fluido

A Figura 2.6 mostra fluidos com diferentes relações entre tensão e taxa de cisalhamento. Casos que mostram uma menor inclinação da tensão com a taxa de cisalhamento são conhecidos como fluidos pseudoplásticos (Sorbie, 1991).

Figura 2.6. Diferentes tipos de comportamentos para a relação entre tensão e taxa de cisalhamento encontrados em soluções poliméricas.

Soluções aquosas de polímeros utilizadas em processos de EOR são geralmente pseudoplásticas. As Figuras 2.7 e 2.8 mostram gráficos de viscosidade em função da taxa de cisalhamento para soluções com goma xantana e poliacrilamida. Estas soluções de polímero

T

en

sã

o

d

e

ci

sa

lh

am

en

to

Luana Lyra de Almeida 18 tipicamente mostram um comportamento newtoniano a baixas taxas de cisalhamento, obtidas com baixas vazões, seguido de uma região de comportamento pseudoplástico, onde a viscosidade do fluido cai. A taxas de cisalhamento muito altas, que estão fora da escala das Figuras 2.7 e 2.8, a tendência da viscosidade é se aproximar de um segundo nível com valor um pouco acima da viscosidade do solvente (Sorbie, 1991).

Figura 2.7. Comportamento da viscosidade x taxa de cisalhamento de soluções de goma xantana com diferentes concentrações de polímero. Salinidade 0,5% NaCl, pH 7, 30 ºC (Sorbie, 1991)

ẏ (s-1)

V

is

cos

ida

de

, c

P

Luana Lyra de Almeida 19 Figura 2.8. Comportamento da viscosidade x taxa de cisalhamento de soluções de HPAM, mostrando os efeitos da salinidade e massa molar. A = 3 x 106 g/mol e B = 5.5 x 106 g/mol (Sorbie,

1991).

O comportamento reológico das soluções de polímeros pode ser afetado pela salinidade e pelo conteúdo de íons divalentes. Os efeitos são diferentes para cada tipo de polímero, tendendo a ser mais intensos no caso da poliacrilamida (Green & Willhite, 1998).

A hidrólise da poliacrilamida introduz na cadeia polimérica cargas elétricas negativas que produzem um grande efeito nas propriedades reológicas da solução de polímeros. Em meios de baixa salinidade, as cargas negativas no polímero se repelem mutuamente e causam uma elongação da cadeia polimérica. Cada molécula de polímero ocupa mais espaço na solução e a viscosidade aparente da solução diluída aumenta. Inversamente, na presença de eletrólitos, como NaCl, a extensão da molécula de polímero é reduzida. Com o incremento da concentração de eletrólito, a extensão da cadeia polimérica cai e a viscosidade da solução também declina em decorrência disso. A extensão da cadeia da poliacrilamida parcialmente hidrolisada também é controlada pelo seu grau de hidrólise. Para uma dada salinidade, a viscosidade relativa da solução polimérica diminui quando o grau de hidrólise aumenta (Green & Willhite, 1998).

A poliacrilamida hidrolisada interage fortemente com íons divalentes como Ca++ e Mg++. Este fenômeno ocorre comumente em associação com uma redução nas dimensões molares e, em

V

is

cos

ida

de

, c

P

Taxa de cisalhamento, s-1 Água destilada

Luana Lyra de Almeida 20 condições extremas, com a separação de fases, situação em que ocorre também a formação de géis ou precipitados (Ryles, 1988).

2.2.3 Fluxo de Polímero no Meio Poroso

- Retenção

A adição de polímeros em águas de injeção tem como objetivo mais frequente a viscosificação desta água e o efeito de correção da razão de mobilidades água/óleo. Entretanto, podem ocorrer interações significantes entre as moléculas de polímero transportadas e o meio poroso. Estas interações levarão o polímero a ser retido e podem causar a formação de um banco de injeção com ausência total ou parcial de polímeros. Este banco de fluido terá uma viscosidade muito menor que a solução polimérica injetada, o que levará a uma redução de eficiência do método de recuperação.

Por outro lado, a retenção de polímero no meio poroso pode causar outros dois fenômenos: a redução da permeabilidade da rocha, levando a uma menor recuperação do óleo, ou a alteração na sua permeabilidade relativa, privilegiando o fluxo de óleo em relação ao da água o que favoreceria a produção de óleo. Desta forma, é muito importante estabelecer o correto nível de retenção para um dado processo de injeção de polímeros, de forma a conhecer os efeitos atuantes e maximizar a produção de óleo (Sorbie, 1991).

A retenção dos polímeros no meio poroso pode ser dividida em três mecanismos principais: adsorção físico-química, retenção mecânica e retenção hidrodinâmica.

Luana Lyra de Almeida 21 Figura 2.9. Adsorção do polímero no meio poroso (Dang et al., 2011).

A retenção mecânica funciona como um mecanismo de filtração, pelo qual as moléculas de maior tamanho ficam retidas nos menores poros da formação. O mecanismo remove apenas a pequena quantidade de material que possui massa molar muito grande e não deve atuar ao longo de todo o reservatório, ocorrendo somente na vizinhança dos poços injetores (Sorbie, 1991).

A retenção hidrodinâmica ocorre quando as vazões de injeção são subitamente incrementadas após a solução polimérica ter sido injetada a uma vazão constante até o regime permanente ter sido atingido. Neste mecanismo, algumas moléculas de polímero são temporariamente trapeadas em regiões com fluxo estagnado pelas forças de arraste hidrodinâmico. Este tipo de retenção é reversível, já que o polímero retido é recuperado quando a vazão volta diminuir (Green & Willhite, 1998; Sorbie, 1991).

Luana Lyra de Almeida 22 Figura 2.10. Diagrama esquemático dos mecanismos de retenção de polímero no meio poroso

(Sorbie, 1991).

A quantidade de polímero retido quando uma solução polimérica é deslocada em um meio poroso é determinada através de experimentos de fluxo. Dois métodos são comumente usados. No primeiro, uma solução de polímero é injetada a uma taxa constante em uma amostra de rocha até que a concentração do efluente seja igual à concentração da solução injetada. No segundo método, o fluido injetado é alterado de solução polimérica para salmoura ou água após a concentração do efluente alcançar a concentração injetada e o polímero móvel ter sido deslocado dos espaços porosos. A retenção de polímero nos dois métodos é determinada por balanço de materiais (Green & Willhite, 1998).

- Volume Poroso Inacessível

As moléculas de polímero são maiores que as de água e maiores que alguns poros no meio poroso. Por este motivo o polímero não flui em todo o espaço poroso contatado pela água. A fração do espaço poroso não contatada pela solução polimérica é chamada de volume poroso inacessível (Green & Willhite, 1998).

Polímero mecanicamente

retido

Caminhos de fluxo

Caminhos de fluxo

Caminhos de fluxo

Adsorção físico-química

Luana Lyra de Almeida 23 O volume poroso inacessível depende da massa molar do polímero, da permeabilidade e porosidade do meio poroso e distribuição do tamanho de poros, tornando-se mais importante quando a massa molar do polímero aumenta e a razão entre permeabilidade e porosidade do meio poroso é menor. Em casos extremos, o volume poroso inacessível pode chegar a 30% do espaço poroso total (Lake, 1989).

Na prática, o atraso no avanço do perfil de injeção causado pela retenção do polímero no meio poroso é compensado pela aceleração do polímero devido ao volume poroso inacessível (Sorbie, 1991; Lake, 1989; Melo, 2008; Green & Willhite, 1998).

- Redução de permeabilidade

A retenção do polímero no meio poroso reduz a permeabilidade aparente da rocha. Uma forma de descrever esta redução de permeabilidade é através do fator de resistência residual (Frr) que é a razão entre a mobilidade da água antes de o polímero ter sido deslocado no meio poroso e a mobilidade da água após o fluxo de polímero, como pode ser visto na Equação (6) (Green & Willhite, 1998; Lake, 1989).

FRR = λw/ λwp = Kw/ Kwp (6)

Onde:

FRR = fator de resistência residual

λw = mobilidade da água antes do polímero, mD/cP

λwp =mobilidade da água depois do polímero, mD/cP Kw = permeabilidade à água antes do polímero, mD Kwp = permeabilidade à água depois do polímero, mD

Luana Lyra de Almeida 24

2.3

Processo ASP

O processo ASP consiste na injeção de uma solução aquosa contendo uma substância alcalina, um surfactante e um polímero. As substâncias alcalinas e surfactantes visam a reduzir a tensão interfacial entre os fluidos deslocante e deslocado, aumentando com isso a eficiência de deslocamento e reduzindo a saturação residual de óleo após a injeção. Ao mesmo tempo, porém, este processo provoca um aumento da permeabilidade efetiva à água, o que resulta em uma razão de mobilidades mais desfavorável. Torna-se necessário, dessa forma, a injeção de polímero juntamente com as substâncias alcalinas e surfactantes. A presença do polímero contribui para reduzir a razão de mobilidades entre os fluidos deslocante e deslocado e aumentar a eficiência de varrido. Por causa da sinergia destes três componentes, o processo ASP atualmente é alvo frequente de pesquisas ao redor do mundo (Rosa; Carvalho; Xavier, 2006; Sheng, 2013).

Para melhor entendimento do processo ASP é necessário entender individualmente a ação de cada uma das substâncias injetadas na solução. A análise da injeção de polímeros foi realizada no item anterior e a seguir será apresentada uma análise sobre os surfactantes e álcalis.

2.3.1 Surfactantes

Luana Lyra de Almeida 25 Figura 2.11. Molécula de surfactante (Curbelo, 2006).

Um número empírico que tem sido utilizado para caracterizar surfactantes é o balanço hidrofílico/lipofílico (HLB). Este número indica relativamente a tendência de solubilização na água ou no óleo e a tendência de formar emulsões de água em óleo ou de óleo em água. Baixos números HLB são associados a surfactantes que são mais solúveis no óleo e formam emulsões de água em óleo. (Green & Willhite, 1998).

- Classificação dos surfactantes

Os surfactantes podem ser classificados em quatro grupos, de acordo com a natureza iônica do seu grupo polar:

Aniônico: Estes surfactantes, quando estão dissociados em água, originam íons carregados negativamente na superfície ativa. Os principais exemplos destes surfactantes são os sabões, os amino-compostos e os compostos sulfatados, sulfonados e fosfatados (Green & Willhite, 1998; Curbelo, 2006; Lake, 1989).

Catiônico: A dissociação desses surfactantes em água origina íons carregados positivamente na superfície ativa. Os principais representantes desta classe são os sais quaternários de amônio (Green & Willhite, 1998; Curbelo, 2006; Lake, 1989).

Não-iônico: Nesta molécula, que não ioniza, o grupo polar é maior do que o grupo apolar. Os surfactantes não-iônicos apresentam características bem particulares, são compatíveis quimicamente com a maioria dos outros surfactantes e suas propriedades são pouco afetadas pelo pH. Estes aspectos combinados aumentam consideravelmente suas possibilidades de aplicação,

Cadeia apolar – solúvel em óleo

Luana Lyra de Almeida 26 tornando-os bastante atrativos industrialmente (Green & Willhite, 1998; Curbelo, 2006; Lake, 1989).

Anfóteros: Os surfactantes anfóteros possuem duplo caráter iônico, apresentando propriedades dos surfactantes aniônicos a altos valores de pH e dos surfactantes catiônicos a baixos valores de pH (Green & Willhite, 1998; Curbelo, 2006; Lake, 1989).

Os surfactantes aniônicos e não-iônicos têm sido utilizados nos processos de EOR. Os aniônicos são os mais largamente utilizados porque são relativamente estáveis, exibem baixa adsorção à rocha e são mais baratos. (Green & Willhite, 1998; Fernandes, 2005).

Os surfactantes catiônicos não são usualmente utilizados, pois adsorvem fortemente à rocha reservatório (Green & Willhite, 1998).

O surfactante mais comumente utilizado em métodos de EOR é o sulfonato de petróleo, um surfactante aniônico efetivo para a redução da tensão interfacial, relativamente barato e descrito como quimicamente estável (Green & Willhite, 1998; Lake, 1989).

- Propriedades dos surfactantes

Os surfactantes possuem propriedades que lhes conferem características interessantes para a injeção em reservatórios de petróleo. A seguir será feita uma breve descrição de algumas destas propriedades.

Luana Lyra de Almeida 27 na redução da tensão superficial. Neste momento, atinge-se a CMC do surfactante e as suas moléculas passam a se localizar distribuídas no interior da solução estando à disposição para o início da organização de micelas (Daltin, 2011).

O surfactante se apresenta na forma de monômero antes da concentração micelar crítica, como mostra a Figura 2.12.

Figura 2.12. Formação do agregado micelar (Ambientes micelares em química analítica, 2014).

A CMC dos surfactantes pode ser determinada através de mudanças bruscas no comportamento de algumas de suas propriedades físicas em solução, tais como espalhamento de luz, viscosidade, condutividade elétrica, tensão superficial, pressão osmótica e capacidade de solubilização de solutos (Curbelo, 2006), como mostra a Figura 2.13.

Figura 2.13. Determinação da CMC utilizando algumas propriedades físicas (Curbelo, 2006). Abaixo da CMC

(monômeros) Acima da CMC

(monômeros e micelas) Formação micelar

esférica

Concentração

P

ropr

ie

d

ade

Turbidez

Tensão superficial

Luana Lyra de Almeida 28 As CMCs de surfactantes usados em processos de EOR estão na faixa de poucos ppm à dezenas de ppm (ordem de 10-5% à 10-4%) (Green & Willhite, 1998).

Microemulsões: São compostas por dois líquidos imiscíveis, um espontaneamente disperso no outro com o auxílio de um ou mais sufactantes (Daltin, 2011). Para processos de EOR a microemulsão é formada por uma solução micelar termodinamicamente estável de óleo e água, que pode conter eletrólitos e um ou mais componentes anfifílicos. As microemulsões apresentam características especiais, tais como: alta estabilidade termodinâmica, grande área interfacial, tensão interfacial muito baixa, diversificação de estruturas e transparência óptica (Fernandes, 2005).

As tensões interfaciais ultra-baixas necessárias para o processo ASP, ocorrem devido à formação de microemulsões. No caso desse processo, a fase microemulsão é formada devido às concentrações de surfactante injetadas e da geração de surfactante “in situ” a partir da reação do álcali injetado com o óleo do reservatório.

As estruturas das microemulsões se encaixam em três grandes categorias: óleo em água (O/A), em que gotículas de óleo são envolvidas por uma região contínua em água; água em óleo (A/O), na qual gotas de água são envolvidas por óleo; e bicontínua, que é uma estrutura na qual ambos os componentes formam domínios contínuos interpenetrantes, sem que um dos dois rodeie o outro. A estrutura assumida por uma microemulsão depende da curvatura espontânea do filme de surfactante que recobre as interfaces óleo/água. A natureza da configuração física é determinada pelos parâmetros do sistema, tais como razão hidrocarboneto/água, surfactante e temperatura (Fernandes, 2005; Green & Willhite, 1998).

Comportamento de fase da microemulsão: Sistemas microemulsionados podem ser projetados para terem valores muito baixos de tensão interfacial tanto para a fase água quanto para a fase óleo. Esta propriedade torna a microemulsão atrativa para utilização como agente de recuperação de óleo. Tensões interfaciais muito baixas estão correlacionadas com a alta solubilização do óleo e da água pela microemulsão. Regiões de alta solubilização são encontradas pelo estudo do comportamento de fase dos sistemas microemulsionados (Green & Willhite, 1998).

Luana Lyra de Almeida 29 Mecanismo de redução de IFT: Quando um surfactante é adicionado a um sistema com dois líquidos imiscíveis, como água e óleo, as moléculas do surfactante adsorvem na interface, deslocando algumas das moléculas da água e do óleo. As moléculas do surfactante se orientam de modo tal que sua parte hidrofílica é direcionada para a água e a parte hidrofóbica se direciona para o óleo. A acumulação do surfactante na zona interfacial rompe a estrutura do fluido nesta região, e isto se reflete na rápida diminuição da IFT com o aumento da concentração do surfactante, até que a CMC é atingida (Green & Willhite, 1998).

A IFT entre uma solução aquosa com surfactante e a fase óleo é função da salinidade, temperatura, concentração do surfactante, tipo e pureza do surfactante e natureza da fase hidrocarboneto. A seguir serão analisados alguns destes efeitos:

• Salinidade: Em geral, um incremento da salinidade da fase aquosa diminui a solubilidade do surfactante iônico. O surfactante é afastado da salmoura quando sua concentração de eletrólito aumenta. A Figura 2.14 mostra o efeito da salinidade em um sistema microemulsionado. Em salinidades relativamente baixas, a solução se divide em uma microemulsão aquosa e um excesso de óleo. Em altas salinidades, o sistema se separa em uma microemulsão oleosa e um excesso, mais denso, da fase aquosa (salmoura). Em uma salinidade intermediária se forma uma região trifásica: a solução se separa em microemulsão, fase água e fase óleo. Existe particular interesse nesta situação, já que nela são usualmente encontradas tensões interfaciais ultrabaixas para água e óleo (Green & Willhite, 1998). A Figura 2.15 apresenta um gráfico típico da solubilização de parâmetros em função da salinidade. Os termos Vo/Vs e Vw/Vs representam o volume de óleo ou água na microemulsão dividido pelo volume de surfactante na microemulsão.

Figura 2.14. Efeito da salinidade em um sistema microemulsionado (Green & Willhite, 1998). Salinidade

Baixa Ótima Alta

Óleo

Microemulsão

Água Óleo

Microemulsão

Microemulsão

Luana Lyra de Almeida 30 Figura 2.15. Solubilização de parâmetros como função da salinidade para uma solução com

surfactante aniônico e álcool (Green & Willhite, 1998).

• Temperatura: Um aumento na temperatura causa diminuição da solubilização de água e óleo pela microemulsão à salinidade ótima, aumentando a IFT e deslocando a salinidade ótima de um dado sistema para um valor mais alto (Green & Willhite, 1998).

• Concentração do surfactante: A Figura 2.16 ilustra o comportamento geral da IFT entre uma solução com surfactante e a fase hidrocarboneto: a IFT decresce bruscamente enquanto a concentração do surfactante aumenta, até que a CMC é alcançada. Após a CMC, aumentos na concentração de surfactante causam poucas mudanças na IFT. Surfactante adicionado acima da CMC contribui para a formação de micelas e não aumenta a concentração na interface água/óleo (Green & Willhite, 1998).

Salinidade, % Nacl

Vo

/V

s

ou V

w

/V

s

Solubilização Igual

Fase Baixa

Fase

Alta Fase Salinidade

ótima

Luana Lyra de Almeida 31 Figura 2.16. Comportamento geral da IFT entre uma solução com surfactante e a fase

hidrocarboneto (Green & Willhite, 1998).

- Interações rocha/fluido

A perda de surfactante durante a injeção em um reservatório de petróleo é causada por pelo menos três processos: precipitação na presença de íons divalentes, adsorção no meio poroso (Figura 2.17) e particionamento do surfactante na fase óleo. Estes mecanismos provocam a retenção do surfactante no meio poroso e a deterioração da composição química do banco injetado, levando a uma pobre eficiência de deslocamento. Dentre estes fatores, o principal responsável pela perda de surfactante costuma ser a adsorção no meio poroso, que acontece principalmente devido à atração eletroestática entre a superfície carregada da rocha e a parte polar da molécula do surfactante (Dang et al., 2011; Green & Willhite, 1998).

Concentração de surfactante

T

en

sã

o

in

te

rf

ac

ia

Luana Lyra de Almeida 32 Figura 2.17. Adsorção do surfactante na superfície da rocha reservatório (Dang et al., 2011).

A adsorção do surfactante em uma interface sólido/líquido é afetada por características físico-químicas como pH, temperatura, concentração de eletrólitos e força iônica. Esta adsorção é, em geral, muito maior que a do polímero e pode inviabilizar o processo ASP em determinados reservatórios (Dang et al., 2011).

2.3.2 Álcali

Os altos custos dos sistemas com surfactante e o custo relativamente baixo dos agentes alcalinos estimularam a análise da variação dos métodos de injeção micelar com a inserção do álcali.

Luana Lyra de Almeida 33 requerida para neutralizar 1 g de petróleo ácido no óleo cru (Green & Willhite, 1998; Mohammadi; Dekshad; Pope, 2008).

Os mecanismos de recuperação de óleo promovidos pelo álcali são:

Redução da IFT: Com a geração de surfactante causada pela injeção do álcali, é possível verificar uma redução da tensão interfacial entre as fases água e óleo. Um resultado típico pode ser visualizado na Figura 2.18, onde a IFT é plotada como função da concentração de álcali. O valor mínimo da IFT ocorre entre as concentrações de álcali de 0,05 a 0,10% (em massa), e seu valor é de aproximadamente 0,01 dina/cm. Existe uma pequena diferença na redução da IFT entre os dois tipos de álcalis utilizados (Green & Willhite, 1998).

A redução da IFT para a solução aquosa com álcali e óleo é função do tipo de óleo, da salinidade da água, da concentração de álcali, do tipo do álcali e da dureza da água. A presença de cálcio e magnésio tem um efeito adverso na redução da IFT, assim como a elevação da temperatura (Green & Willhite, 1998).

Figura 2.18. Resultado típico da tensão interfacial de um óleo de 32 cP em água abrandada com 1% de NaCl com os álcalis NaOH e Na4SiO4(Green & Willhite, 1998).

T

en

sã

o

in

te

rf

ac

ia

l, dy

n/

cm