UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

TESE DE DOUTORADO

FORMULAÇÃO DE MASSAS CERÂMICAS PARA

PORCELANAS ELÉTRICAS UTILIZANDO RESÍDUOS

ORIUNDOS DE CORPOS DE FUSÍVEIS

ELENISE BARRETO BARBOSA ANUNCIAÇÃO

Orientador:

Prof. Dr. Eng. Rubens Maribondo do Nascimento

Tese n.º 127/PPGCEM

Elenise Barreto Barbosa Anunciação

FORMULAÇÃO DE MASSAS CERÂMICAS PARA PORCELANAS ELÉTRICAS UTILIZANDO RESÍDUOS ORIUNDOS DE CORPOS DE FUSÍVEIS

Natal

2013

Tese apresentada ao Programa de Pós Graduação em Ciências e Engenharia dos Materiais da Universidade Federal do Rio Grande do Norte, como requisito parcial para obtenção do título de Doutor.

Orientador:

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE CIÊNCIAS EXATAS E DA TERRA PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

DEDICATÓRIA

A,

Renato Barbosa Anunciação e Matheus Barbosa Anunciação, filhos amados, por entenderem os momentos de ausências e fazerem parte da construção de um projeto de vida.

Renato da Anunciação Filho, amor de uma vida, que esteve sempre ao meu lado dando força, apoio, coragem e incentivo.

AGRADECIMENTOS

A Deus, pela dádiva da vida e por iluminar o meu caminho.

A UFRN e ao IFBA pelo convênio firmado.

Ao PPgCEM que permitiu por meio do convênio a realização do curso e a utilização dos laboratórios da UFRN: Laboratório de Tecnologia Mineral e dos materiais, Laboratório de processamento cerâmico e Laboratório de Propriedades Física dos Materiais Cerâmicos - LaPFiMC.

A CAPES, pelo apoio financeiro.

Ao Professor orientador, Rubens Maribondo do Nascimento, pela dedicação, profissionalismo, acompanhamento, orientação e diretrizes traçadas durante a execução da pesquisa.

Aos professores do Programa de Pós Graduação da UFRN, Carlos Paskocimas, George Marinho, Edson Ito, Wanderson Silva, e Wilson Acchar, pelos conhecimentos difundidos durante o cumprimento dos créditos.

Ao professor Antônio Martinelli, pelos conhecimentos difundidos e pelas palavras de apoio e incentivo nos momentos difíceis.

Aos colegas do IFBA que se tornaram minha família durante a estadia na cidade de Natal, César Rogério, Eduardo Dultra, Elvio Guimarães, Ismar Andrade, Jorge Oliveira e Silvia Becher.

Aos colegas da UFRN, Graziele Lopes, Jean Carlos Andrade, José Carlos Calado e Tharsia Costa, pelo apoio, incentivo e acolhimento.

Ao secretário do PPGCEM, Ismael Torquato, pelo apoio, colaboração e profissionalismo.

Ao servidor da UFRN, responsável pelos laboratórios, Hudson Diniz, pelo apoio e profissionalismo.

A, Antônio Francisco, Edgar Barbosa , Luzia Barbosa, meus irmãos, pelas palavras de força e incentivo.

A Maria de Fátima, Rita Anunciação, Reginaldo Anunciação, e Cristina Rosália pelos momentos de colaboração na vida dos meus filhos durante meu afastamento e palavras de incentivo.

A Juracy, In memoriam, pelas palavras de incentivo: “Estudando? É isso aí, vá em frente”.

EPÍGRAFE

“É um paradoxo que a Terra se mova ao redor do Sol e que a água seja constituída de dois gases altamente

inflamáveis. A verdade científica é sempre um paradoxo,

se julgada pela experiência cotidiana, que apenas

capta a aparência efêmera das coisas”.

RESUMO

O setor elétrico gera como resíduo os corpos cerâmicos de fusíveis elétricos que são descartados após o uso. A formulação de massas cerâmicas para porcelanas elétricas utilizando resíduos oriundos de corpos de fusíveis promove uma destinação ambiental adequada, por meio do reaproveitamento do material. Neste trabalho foi avaliada a viabilidade técnica da utilização do resíduo para a aplicação em porcelanas elétricas com formulações contendo o resíduo, feldspato e argila caulinítica. As matérias primas foram processadas passando por moagem e peneiramento a 200 Mesh. As massas cerâmicas obtidas a partir das formulações propostas com 25%, 30%, 34% e 40% do resíduo passaram por um moinho vibratório para homogeneização e moagem e depois foram peneiradas a 325 Mesh. Os corpos de prova foram conformados em uma prensa uniaxial, com aplicação de 25 Mpa e sinterizados a 1100°C, 1150°C, 1200°C, 1225°C e 1250°C, com patamares de 20 e 45 minutos. Foram desenvolvidos também corpos de provas com formulações de referência obtidas sem o resíduo, para estabelecer um comparativo na caracterização física, mecânica e elétrica. Os ensaios e tecnológicos realizados foram: retração linear, porosidade, absorção de água, resistência a flexão a três pontos, medição de resistência de isolação elétrica, resistividade do material, difração de raios X e fluorescência de raios X. A caracterização do resíduo apontou para a existência de duas fases: mulita e quartzo, que são fases de grande importância na microestrutura do material cerâmico e esse fato revela uma possibilidade para o reaproveitamento em porcelanas elétricas. A mulita é um importante constituinte pois é uma fase que possibilita a elevação da resistência mecânica além de permite a utilização do corpo em elevadas temperaturas. O uso do resíduo cerâmicos dos corpos de fusíveis, se mostrou viável para a aplicação em porcelanas elétricas e os resultados mais significativos foram obtidos pelas formulações com 25% de resíduo e sinterização a 1200°C .

ABSTRACT

The power industry generates as waste ceramic bodies of electrical fuses that are discarded after use. The formulation of ceramic bodies for porcelain electrical insulators using waste from the bodies fuse allocation promotes environmentally appropriate, through the reuse of the material. This work evaluated the technical feasibility of using waste for use in electrical porcelains with formulations containing the residue, feldspar and kaolinite. The raw materials were processed through grinding and sieving to 200 mesh. The ceramic material obtained from the proposed formulations with 25%, 30%, 34% and 40% of the residue went through a vibratory mill for grinding and homogenization, and then were sieved at 325 mesh. The samples were shaped in a uniaxial press, with the application of 25 MPa and sintered at 1100° C, 1150°C, 1200°C, 1225°C and 1250°C, at levels of 20 and 45 minutes. Were also developed bodies of evidence with reference formulations obtained without residue, to establish a comparison on physical, mechanical and electrical. The tests were conducted and technology: linear shrinkage, porosity, water absorption, resistance to bending to three points, measuring insulation resistance electrical resistivity of the material, X-ray diffraction and X-ray fluorescence Waste characterizations pointed to the existence of two phases: mullite and quartz phases are of great importance in the microstructure of the ceramic and this fact reveals a possibility for reuse in electrical porcelains. The mullite is an important constituent because it is a phase that makes it possible to increase the mechanical strength in addition to the body allows the use at high temperatures. The use of ceramic bodies residue fuses, proved feasible for application in electrical porcelain and the most significant results were obtained by the formulations with 25% waste and sintering at 1200°C.

LISTA DE SÍMBOLOS

a,b,c Parâmetros de rede da célula unitária (comprimentos das arestas) α, , Parâmetros de rede da célula unitária (ângulo entre as arestas)

°C Graus Celsius

ρ Resistividade do material μ Massa específica

ɵ Ângulo

2ɵ Ângulo de varredura

Ω Unidade de medição de resistência (Ohm) σ Coeficiente de expansão térmica

Ʃ

i SomatórioÅ Ångström (unidade de comprimento que vale 10-10 metros)

LISTA DE FIGURAS

Figura 2.1 (a)Imagem do Fusível montado com a base; (b) Imagem do Fusível Diazed 20

Figura 2.2 Imagem das partes componentes do fusível Diazed 20

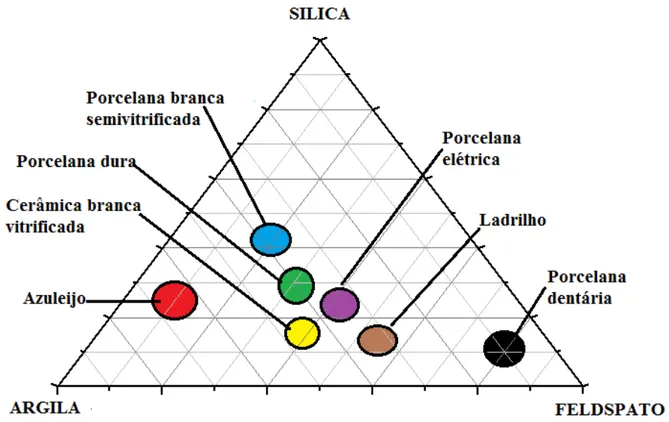

Figura 2.3 Diagrama ternário com a identificação das regiões de aplicação das porcelanas 22

Figura 2.4 Imagens com as etapas de fabricação de isoladores de alta tensão ; (a) peça central; (b)Torneamento da peça; (c) peça torneada; (d) Aplicação do vidrado

26

Figura 2.5 Diagrama com as etapas de fabricação de isoladores de alta tensão 27

Figura 2.6 Imagem com tipos de isoladores de apoio 29

Figura 2.7 Imagem com tipos de isoladores de suspensão 30

Figura 2.8 Diagrama padrão de um isoladores de disco comercial, segundo a NBR 5032 31

Figura 2.9 Gráfico da distribuição de investimentos na mineração por regiões, ano base 2009 33

Figura 2.10 Representação das estruturas das lamelas dos argilominerais: a) tipo 1:1 e b) tipo 2:1.

34

Figura 2.11 Imagem das estruturas de alguns polimorfos do SiO2:

a) Quartzo α; b) Cristobalita 36

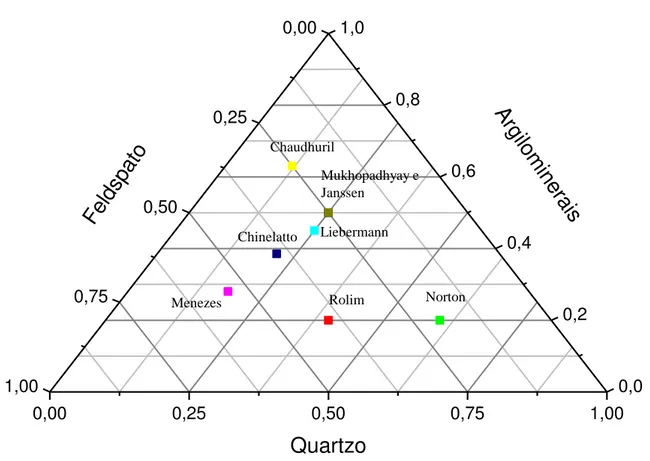

Figura 2.12 Diagrama com a localização de formulações para porcelanas elétricas por autores 40

Figura 2.13 Micrografia de porcelana elétrica com adição de Zeólito natural 42

Figura 2.14 Micrografia de porcelana elétrica 46

Figura 2.15 Micrografia de porcelana elétrica 46

Figura 2.16 Micrografia de porcelana elétrica 47

Figura 3.1 Diagrama do planejamento metodológico do experimento 52

Figura 3.2 Diagrama das matérias primas 54

Figura 3.3 Etapas do processamento do corpo fusível: (a) fusível com contatos metálicos; (b) fusível após a retirada dos contatos metálicos; (c) fusível quebrado

55

Figura 3.4 Diagrama triaxial com localização das matérias primas 58

Figura 3.5 Diagrama triaxial com a área de aplicação das matérias primas 59

Figura 3.6 Diagrama com a identificação da micro região e das formulações propostas 60

Figura 3.7 Gráfico com os percentuais de matérias primas nas formulações A, B, C e D 61

Figura 3.8 Gráfico com os percentuais de matérias primas nas massas PA, PB, PC e PD 61

Figura 3.9 Diagrama de fabricação dos corpos de prova 62

Figura 3.10 Homogeneização e moagem da massa cerâmica em moinho excêntrico vibratório 63

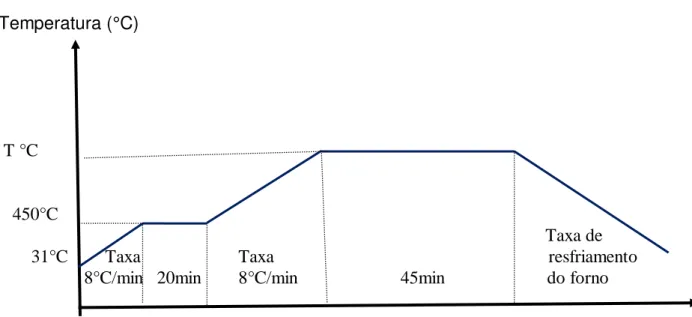

Figura 3.11 Gráfico da rampa de Temperatura de sinterização 65

Figura 4.1 Difratograma com identificação de fases para a amostra de argila 73

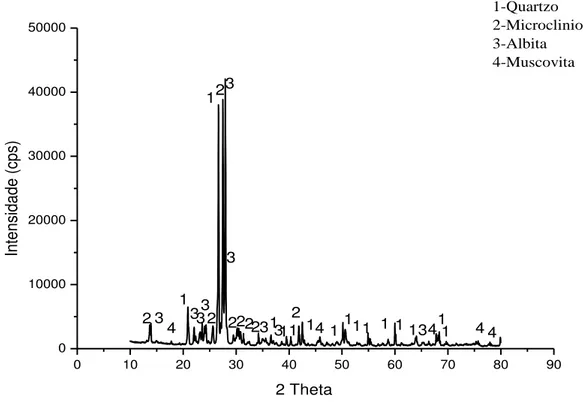

Figura 4.2 Difratograma com identificação de fases para a amostra de feldspato 74

Figura 4.3 Difratograma com identificação de fases para a amostra do resíduo 75

Figura 4.4 Imagem da Célula unitária:

(a) carta do microclinio; (b) carta da caulinita; (c) carta do quartzo

78

Figura 4.5 Imagem da Célula unitária:

(a) carta da muscovita; (b) carta do Microclínio; (c) carta da albita

79

Figura 4.6 Gráfico da granulometria a laser da amostra de argila 82

Figura 4.7 Gráfico da granulometria a laser da amostra de feldspato 83

Figura 4.8 Gráfico da granulometria a laser da amostra do resíduo 84

Figura 4.9 Gráfico da granulometria a laser da amostra da formulação A 86

Figura 4.10 Gráfico da granulometria a laser da amostra da formulação B 87

Figura 4.11 Gráfico da granulometria a laser da amostra da formulação C 88

Figura 4.12 Gráfico da granulometria a laser da amostra da formulação D 89

Figura 4.13 Gráfico da análise térmica TG e DTA para a amostra de argila 91

Figura 4.14 Gráfico da análise térmica TG e DTA para a amostra do Feldspato 92

Figura 4.15 Gráfico da análise TG e DTA da amostra de resíduo 93

Figura 4.16 Dilatometria das formulações A, B, C e D 94

Figura 4.17 Difratograma com identificação das fases das amostras 1100B7, 1100C3 e 1100D6, sinterizados a 1100°C

Figura 4.18 Difratograma com identificação das fases das amostras 1200D2, 1200A1 e

1200PB4, sinterizados a 1200°C 90

Figura 4.19 Diagrama ternário SiO2 - Al2O3 - K2O 91

Figura 4.20 Imagem dos corpos de prova com formulações A,B,C e D em função das

temperaturas de sinterização 93

Figura 4.21 Gráfico da MEA para os corpos com formulações: A, B, C e D 95

Figura 4.22 Gráfico da MEA para os corpos com formulações: PA, PB, PC e PD 96

Figura 4.23 Gráficos comparativos da MEA: (a) A e PA; (b) B e PB 97

Figura 4.24 Gráficos comparativos da MEA: (c) C e PC; (d) D e PD 98

Figura 4.25 Gráfico da porosidade aparente média dos corpos com formulações A, B, C e D 100

Figura 4.26 Gráfico da porosidade aparente média dos corpos de prova das formulações: PA, PB, PC e PD

102

Figura 4.27 Gráfico da absorção de água dos corpos de prova das formulações A, B, C e D 104

Figura 4.28 Gráfico de absorção média de água dos corpos de prova das formulações PA, PB, PC e PD

106

Figura 4.29 Gráfico da Retração Linear média dos corpos de prova das formulações A, B, C e D

107

Figura 4.30 Gráfico da Retração Linear média dos corpos de prova das formulações PA, PB, PC e PD

108

Figura 4.31 Tensão de ruptura à flexão dos corpos de prova de formulações A, B, C e D 110

Figura 4.32 Tensão de ruptura à flexão dos corpos de prova de formulações PA, PB, PC e PD 112

Figura 4.33 Micrografia do corpo de prova 1100B7, sinterizado a 1100°C 113

Figura 4.34 Micrografia do corpo de prova 1100B7, sinterizado a 1100°C 114

Figura 4.35 Micrografia do corpo de prova 1100D6, sinterizado a 1100°C 115

Figura 4.36 Micrografia da superfície do corpo de prova 1150C1, sinterizado a 1150°C 116

Figura 4.37 Micrografia da superfície do corpo de prova 1150C1, sinterizado a 1150°C 117

Figura 4.38 Micrografia do corpo de prova 1200B2, sinterizado a 1200°C 118

Figura 4.39 Micrografia do corpo de prova 1200B2, sinterizado a 1200°C 119

Figura 4.40 Micrografia do corpo de prova 1200C4, sinterizado a 1200°C 121

Figura 4.41 Foto dos corpos de prova 1250A2 e 1250B3, sinterizado a 1250°C 122

Figura 4.42 Micrografia do corpo de prova 1250B7, sinterizado a 1250°C 123

Figura 4.43 Micrografia do corpo de prova 1250B7, sinterizado a 1250°C 124

Figura 4.44 Micrografia da superfície de fratura do corpo de prova 1100B7, sinterizado a 1100°C

126

Figura 4.45 Micrografia da superfície de fratura do corpo de prova 1100B7, sinterizado a 1100°C

127

Figura 4.46 Micrografia da superfície de fratura do corpo de prova 1200B8, sinterizado a 1200°C

128

Figura 4.47 Micrografia da superfície de fratura do corpo de prova 1200B8, sinterizado a 1200°C

129

Figura 4.48 Micrografia da superfície de fratura do corpo de prova 1200B8, sinterizado a 1200°C

130

Figura 4.49 Micrografia da superfície de fratura do corpo de prova 1200C4, sinterizado a 1200°C

131

Figura 4.50 Micrografia da superfície de fratura do corpo de prova 1200C4 132

Figura 4.51 Micrografia da superfície de fratura do corpo de prova 1200C4, sinterizado a 1200°C

133

Figura 4.52 Micrografia da superfície de fratura do corpo de prova 1200PB4, sinterizado a 1200°C

134

Figura 4.53 Micrografia da superfície de fratura do corpo de prova 1200PB4, sinterizado a 1200°C

Figura 4.54 Gráfico da resistividade dos corpos de prova com formulações A, B, C e D 141 Figura 4.55 Gráfico com comparativo por formulação para a resistividade elétrica: (a)

Formulação A e massa de referência A; (b) Formulação B e massa de referência B; (c) Formulação C e massa de referência C; (d) Formulação D e massa de

LISTA DE TABELAS

Tabela 2.1 Classificação dos isoladores 28

Tabela 2.2 Classificação dos isoladores de apoio 29

Tabela 2.3 Classificação dos isoladores de suspensão 30

Tabela 2.4 Quantidade de mineral no território brasileiro 32

Tabela 2.5 Classificação dos isoladores cerâmicos quanto a composição de acordo

com a Norma IEC 60672-3 37

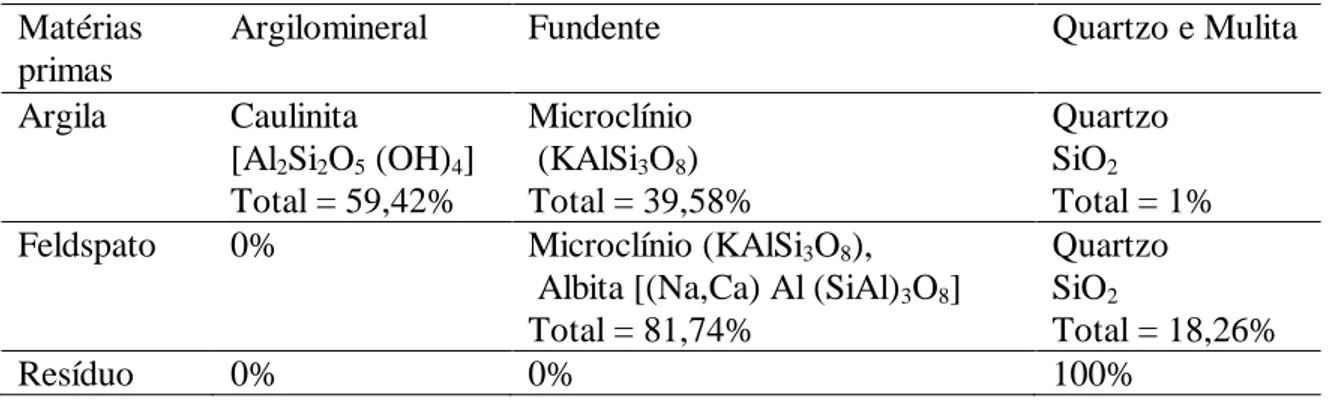

Tabela 3.1 Percentuais das fases das matérias primas em função dos vértices do

diagrama triaxial 57

Tabela 3.2 Formulações das massas cerâmicas 60

Tabela 3.3 Formulações das massa cerâmicas de referência 60

Tabela 4.1 Fluorescência de raios X das matérias primas 73

Tabela 4.2 Parâmetros de rede das cartas do refinamento da argila 75

Tabela 4.3 Valores percentuais das fases da argila 75

Tabela 4.4 Parâmetros de rede das cartas do refinamento do feldspato 76

Tabela 4.5 Valores percentuais das fases do feldspato 77

Tabela 4.6 Comparativo entre distribuições granulométricas das matérias primas 80

Tabela 4.7 Valores da resistência de isolação elétrica dos corpos de prova com

formulações A, B, C e D 136

Tabela 4.8 Valores da resistência de isolação elétrica dos corpos de prova com formulações de referência PA, PB, PC e PD

SUMÁRIO

1 INTRODUÇÃO ... 15

1.1 OBJETIVOS ... 16

2 REVISÃO BIBLIOGRÁFICA ... 18

2.1 OS FUSÍVEIS ELÉTRICOS COMO DISPOSITIVOS DE PROTEÇÃO ... 19

2.2 RESÍDUOS UTILIZADOS NA INCORPORAÇÃO DE MASSAS CERÂMICAS ... 23

2.3 ISOLADORES ELÉTRICOS COMERCIAIS ... 25

2.4 PORCELANAS ELÉTRICAS ... 32

2.5 MATÉRIAS PRIMAS PARA AS PORCELANAS ELÉTRICAS ... 33

2.6 MICROESTRUTURAS DAS PORCELANAS ELÉTRICAS ... 41

2.7 ANÁLISE RACIONAL... 48

3 MATERIAIS E MÉTODOS ... 51

3.1 PLANEJAMENTO METODOLÓGICO EXPERIMENTAL ... 52

3.2 PREPARAÇÃO E CARACTERIZAÇÃO DAS MATÉRIAS PRIMAS ... 53

3.3 FORMULAÇÕES DAS MASSAS CERÂMICAS ... 55

3.4 QUANTIFICAÇÃO DAS FASES PELO MÉTODO RIETVELD ... 56

3.5 DIAGRAMA TRIAXIAL DOS MATERIAIS ... 57

3.6 CARACTERIZAÇÃO DAS FORMULAÇÕES ... 61

3.7 PREPARAÇÃO DOS CORPOS DE PROVA ... 62

3.8 FORMULAÇÕES DE REFERÊNCIA ... 60

3.9 ANÁLISES E ENSAIOS EXPERIMENTAIS ... 65

3.9.1 Ensaio de porosidade e absorção de água ... 65

3.9.2 Retração linear ... 66

3.9.3 Massa específica aparente (MEA) ... 66

3.9.4 Ensaio de flexão ... 67

3.9.5 Análise mineralógica ... 67

3.9.6 Microscopia Eletrônica de Varredura (MEV) ... 68

3.9.7 Análise térmica: DTA, TG e Dilatometria ... 68

3.9.8 Ensaio de Medição de resistência de isolação elétrica ... 69

3.9.9 Ensaio de resistividade elétrica ... 69

4 RESULTADOS E DISCUSSÃO ... 70

4.1 CARACTERIZAÇÃO MINERALÓGICA DAS MATÉRIAS PRIMAS ... 70

4.1.1 Quantificação das fases das matérias primas ... 74

4.2 CARACTERIZAÇÃO GRANULOMÉTRICA ... 78

4.3 ANÁLISES TÉRMICAS ... 84

4.4 CARACTERIZAÇÃO MINERALÓGICA DOS CORPOS DE PROVA SINTERIZADOS ... 89

4.5 DIAGRAMA TERNÁRIO DAS FORMULAÇÕES ... 91

4.6 CARACTERIZAÇÃO MICROESTRUTURAL DOS CORPOS DE PROVA SINTERIZADOS ... 113

4.7 CARACTERIZAÇÃO DAS PROPRIEDADES FÍSICAS DOS CORPOS DE PROVA SINTERIZADOS ... 93

4.7.1 Massa específica aparente (MEA) das massa cerâmica das formulações A,B, C e D e das massas cerâmicas de referência ... 94

4.7.3 Retração linear das massa cerâmica das formulações A, B, C e D e das massas

cerâmicas de referência PA, PB, PC e PD ... 106

4.7.4 Resistência a flexão massa cerâmica das formulações A, B, C e D e das massas cerâmicas de referência ... 110

4.8 CARACTERIZAÇÃO DA PROPRIEDADE ELÉTRICA DOS CORPOS DE PROVAS SINTERIZADOS ... 136

5 CONCLUSÕES ... 146

6 SUGESTÕES... 147

7 REFERÊNCIAS BIBLIOGRÁFICAS ... 148

1 INTRODUÇÃO

Atualmente a preservação ambiental tornou-se uma preocupação mundial e uma forma

de promover essa ação é a conservação dos recursos naturais, o que significa dizer que, o

reaproveitamento de materiais é a maneira mais econômica e ecológica que existe para

promover a sustentabilidade.

Em virtude da ação do mundo produtivo e das demandas da população, a geração de

resíduos vem crescendo nos países industrializados. Segundo Moura (2006) e Menezes (2010),

no setor industrial existem diversos resíduos que são descartados, por exemplo: O pó oriundo

do polimento e corte de mármores, o pó gerado pelas metalúrgicas, a torta de mamona oriunda

da prensagem da mamona, cerâmica quebrada durante o processo de fabricação e outros. Nos

sistemas elétricos ocorre o descarte de materiais de cosumo, equipamentos e instrumentos que

fazem parte das plantas das áreas industriais.

Os fusíveis são elementos de proteção dos sistemas elétricos e são descartados após a

atuação, gerando assim grande volume de lixo industrial que são jogados no ambiente, sem

nenhum tratamento ou em aterros industriais.

O reaproveitamento dos resíduos, pode contribuir para diversificação dos produtos e

redução de custos, nesse sentido o uso da cerâmica do corpo dos fusíveis irá reduzir o lixo

industrial e promover a sua utilização para a aplicação em porcelanas elétricas, agregando

valor ao resíduo.

Existe uma grande preocupação quanto à destinação dos resíduos industriais, para

evitar riscos ao meio ambiente e a saúde pública. Por esse motivo, em 1987 a ABNT

(Associação Brasileira de Normas Técnicas) criou a Norma Brasileira número 10004 (NBR

10004) que trata sobre a classificação de resíduos sólidos e em 2002 foi realizada uma

atualização desta Norma.

Diversos estudos vêm sendo realizado com relação ao aproveitamento de resíduos com

aplicação em cerâmica. Soares (2009) e outros, realizou pesquisa sobre o aproveitamento de

rejeito de caulim e de granito em massa cerâmica para fabricação de porcelana. O feldspato e o

quartzo foram substituídos pelo rejeito com adição de argila para dar plasticidade. Tomelin

(2010), estudou a influência do composto de granilha/esmalte cerâmico no comportamento

mecânico de isoladores elétricos de porcelana de média e alta tensão. As matérias primas

eletrofundida e a granilha queimada apresentou grânulos de formato irregular que atuam como

pontos de ancoramento do cimento.

Em sua pesquisa referente a fabricação de porcelanas elétricas, Chinelatto (2004), usou

as seguintes matérias-primas para as porcelanas triaxiais: a argila, o feldspato e o quartzo ou a

alumina. A elevada área superficial da argila combinada com a morfologia de suas partículas,

placas finas, fornece plasticidade à massa. A argila deve ser caulinítica, a fim de fornecer o

caulim (Al2O3·2SiO2·2H2O), que durante a sinterização irá se decompor e formar cristais de

mulita. Liebermann (2008), realizou estudos com a substituição total e parcial do quartzo pela

bauxita, com a finalidade de promover o aumento da resistência mecânica da peça sinterizada.

Silva (2010), diz que é possível o desenvolvimento de porcelana dielétrica, isoladores

cerâmicos a partir de materiais primas do Rio Grande do Norte, tais como: caulim, feldspato e

quartzo e os resultados apontam para bons valores de resistência mecânica, absorção de água e

resistência de isolação elétrica, que são propriedades que as porcelanas devem apresentar.

A incorporação do resíduo cerâmico oriundo dos corpos de fusíveis em massas

cerâmicas com a finalidade de desenvolver porcelanas elétricas é uma inovação tecnológica e

permite a geração de patente, pois não existem estudos com esse tema. Não foi encontrado

nenhum registro no meio acadêmico do aproveitamento do corpo cerâmico do fusível em

aplicação em massas cerâmicas para a fabricação de isoladores elétricos.

1.1OBJETIVOS

O objetivo geral da presente tese é avaliar a viabilidade técnica da utilização de resíduo

industrial cerâmico, oriundo de corpos de fusíveis, na formulação de massa cerâmica de

porcelanas elétricas de baixa e média tensão.

Diante do objetivo geral proposto, são destacados como objetivos específicos:

1-Avaliar as propriedades físicas e químicas das matérias primas utilizadas na fabricação das

massas cerâmicas para o desenvolvimento de porcelanas elétricas;

2-Preparar e caracterizar formulações de massa cerâmica com a incorporação de resíduo

cerâmico oriundo de corpos de fusíveis e massas de referências sem a incorporação de resíduo;

3-Avaliar a influência da introdução de resíduo industrial cerâmico, oriundo dos corpos de

fusíveis, nas propriedades físicas e mecânicas dos corpos de provas confeccionados com as

4-Avaliar a influência do resíduo cerâmico incorporado na massa cerâmica de porcelanas

elétricas em relação às propriedades elétricas, quanto à resistência de isolação elétrica dos

isoladores elétricos de média e baixa tensão;

5- Avaliar as alterações nas microestruturas dos copos de prova em função do ciclo térmico de

queima e sua influência para as propriedades físicas e mecânicas das diferentes formulações

desenvolvidas com a incorporação de resíduo à massa cerâmica para a aplicação em porcelanas

2 REVISÃO BIBLIOGRÁFICA

A preocupação ambiental tem sido um forte elemento de reflexão no mundo, com uma

busca em unificar esforços para criar políticas que promovam o desenvolvimento sustentável.

Os antigos argumentos dos ambientalistas que relacionavam o desenvolvimento

institucional, apenas as questões ambientais, foram substituídos por versões mais abrangentes e

completas, que levam os aspectos sociais, econômicos e ambientais da vida (MAWHINNEY,

2005, p.21). Rios (2005), afirma que em 1992 a Conferência das Nações Unidas sobre o Meio

Ambiente Humano, realizada em Estocolmo, uniu os países desenvolvidos e em

desenvolvimento para traçarem juntos os “direitos” universais a um meio ambiente sadio e produtivo. Criou as bases da natureza como bem público, da legislação internacional de meio

ambiente e para a integração entre desenvolvimento e proteção dos recursos naturais.

Segundo Oliveira (2006), a década de 1990 foi marcada por uma série de debates sobre

o chamado desenvolvimento sustentável, conceito que abrange a preocupação da sociedade

com a oferta futura de bens e serviços indispensáveis á sobrevivência da humanidade.

Para Sepúlveda (2005), na vertente da nova ecologia ecológica, o desenvolvimento

sustentável no plano nacional enfatiza não apenas a importância da ineficiência e ineficácia do

mercado como causa de degradação dos recursos naturais, mas também a necessidade de sua

gestão eficiente. Essa definição reconhece os fatores condicionantes de caráter ecológico

distributivo da economia e o papel transcendental que podem desempenhar as instituições para

promover uma gestão racional do meio ambiente. Surge à necessidade da criação de uma

política que favoreça o processamento de resíduos promovendo duas grandes contribuições:

redução dos recursos naturais explorados e conservação ambiental evitando a degradação do

ambiente.

Segundo Menezes (2010) o aproveitamento dos rejeitos através de estudos capazes de

detectar suas potencialidades e viabilizar sua seleção preliminar é encarado hoje como

atividade complementar, que pode contribuir para diversificação dos produtos, diminuição dos

custos finais, além de resultar em “novas” matérias-primas para uma série de setores

industriais. O aproveitamento de resíduos é comumente chamado de reciclagem, para Moura

(2006), a reciclagem é uma operação de valorização de produtos e materiais que depois de

usados não mantêm, em geral, intactas as suas funcionalidades, podendo alguma parte ou a

totalidade ser reaproveitada, para entrar de novo na cadeia, como produtos originais ou inputs

Um resíduo comum no setor produtivo das grandes fábricas, químicas, petroquímicas,

farmacêutica, automotivas, metalúrgicas, petrolífera, entre outras, vem do setor elétrico e dos

sistemas elétricos instalados nos quadros de comandos dos equipamentos elétricos é o fusível,

que é um dispositivo de proteção descartado após sua atuação.

2.1 OS FUSÍVEIS ELÉTRICOS COMO DISPOSITIVOS DE PROTEÇÃO

No Brasil, as fábricas e residências pautam principalmente sua matriz energética, na

energia elétrica, portanto, apresentam sistemas de instalação elétrica em sua estrutura física e

consequentemente necessitam de um sistema de proteção elétrica adequado aos sistemas

elétricos. Mamede (1994), afirma que para sistemas com baixa e média tensão elétrica os

dispositivos de proteção utilizados são os fusíveis. Os quais são limitadores de corrente elétrica

e são aplicados na proteção de sobrecorrentes de curto-circuito e sobre carga em instalações

elétricas.

Os fusíveis são montados em quadros de comandos, ou em chaves de partida de

motores, são posicionados sobre uma base própria e presa a um anel fixador e por último é

colocado uma tampa com rosca e visor de vidro. Assim, o fusível fica isolado no quadro e

ainda é possível notar quando ocorre o acionamento do pino de segurança por meio do visor

da tampa. Os pinos de segurança são identificados por um código de cores para facilitar a

troca no momento da manutenção e cada anel de fixação tem dimensão própria ao valor de

isolação do fusível para evitar trocas indevidas.

Na figura 2.1 é apresentada a imagem do fusível de proteção em sistemas elétricos: (a)

fusível montado com a base e (b) fusível tipo “D”, que é bastante utilizado nos quadros de

Figura 2.1 (a)Imagem do Fusível montado com a base; (b) Imagem do Fusível Diazed Fonte: (a) Catálogo WEG (2010); (b) Foto da autora

A figura 2.2 apresenta as partes internas dos fusíveis tipo D que são constituídos por:

corpo cerâmico, contatos metálicos, pino indicador, elo fusível e areia (elemento extintor). A

depender da amperagem a que se destina, são mais robustos ou não, quanto maior a corrente

elétrica do sistema elétrica que se deseja proteger maior será o corpo do fusível.

Figura 2.2 Imagem das partes componentes do fusível Diazed Fonte: Catálogo WEG (2010)

Segundo Medeiros (1994), o corpo do fusível é fabricado em material cerâmico e a

tampa que geralmente é de porcelana, fixa o fusível á base. Embora o fusível seja um elemento

descartável, a base e a tampa não é inutilizada com a queima do fusível. A tampa permite

inspeção visual do indicador do fusível e sua substituição do mesmo sob tensão. O parafuso de

ajuste tem a função de impedir o uso de fusíveis de capacidade superior á desejada para o

circuito, a montagem do parafuso é por meio de uma chave especial. O anel é um elemento de

porcelana com rosca interna, cuja função é proteger a rosca metálica da base aberta, pois evita

a possibilidade de contatos acidentais na troca do fusível. O elo indicador de queima é

constituído de um fio muito fino ligado em paralelo com o elo fusível. Em caso de queima do

elo fusível, o indicador de queima também se funde e provoca o desprendimento da espoleta.

O princípio de funcionamento do fusível é o aquecimento gerado pela dissipação de

calor oriundo do efeito Joule, resultado da passagem da corrente elétrica por um condutor,

gerando calor proporcional ao quadrado da corrente elétrica.

Cotrim (2003) afirma que quando a corrente elétrica atinge o valor máximo

(determinado pelo fabricante) o calor gerado não é dissipado com a velocidade necessária e

então o elo fusível se rompe, interrompendo o circuito elétrico.

Os fusíveis sofrem classificação segundo a faixa de interrupção e categoria de

utilização: podendo ser: fusíveis de aplicação geral (proteção de circuitos contra correntes de

sobre carga e contra correntes de curto circuito), fusíveis para proteção de circuito de motores

(contra correntes de curto circuito) e fusíveis para proteção de motores (contra curto circuito)

com limite inferior da faixa de atuação.

Medeiros (1994) e Cotrim (2003), identificaram que as principais características dos

fusíveis elétricos são: Corrente Nominal - corrente máxima que o fusível suporta

continuamente sem interromper o funcionamento do circuito. Esse valor é marcado no corpo

de porcelana do fusível; Corrente de curto circuito - corrente máxima que deve circular no

circuito e que deve ser interrompida instantaneamente; Capacidade de ruptura - (KA) - valor

de corrente que o fusível é capaz de interromper com segurança. Não depende da tensão

nominal da instalação;Tensão Nominal - tensão para a qual o fusível foi construído. Os fusíveis

normais para baixa tensão são indicados para tensões de serviço de até 500V em CA e 600V

em CC e resistência elétrica (ou resistência ôhmica) - grandeza elétrica que depende do

material e da pressão exercida. A resistência de contato entre a base e o fusível é responsável

por eventuais aquecimentos que podem provocar a queima do fusível.

As características necessárias á aplicação são obtidas por meio do material cerâmico

empregado na fabricação do fusível. Acchar (2010) afirma que os materiais cerâmicos podem

ser divididos em cerâmicas tradicionais, das quais fazem parte: os silicatos, as argilas, as

porcelanas, os vidros, etc.; e em cerâmicas técnicas, as quais são também conhecidas como

Na figura 2.3 é apresentado um diagrama que mostra as regiões de aplicação das

porcelanas em função das composições.

A aplicação de um material para porcelana elétrica passa pela análise da estrutura

cristalina, composição, forma e principalmente pelo conhecimento da microestrutura, o que

permite conhecer algumas das propriedades dos materiais. Segundo Norton (2003), existem

limitações quanto aos materiais empregado na fabricação dos isoladores, a exemplo de

cerâmicas porosas e de baixas resistências, como as aplicadas em telhas, blocos, e filtros que

não podem ser aplicadas como porcelanas elétricas, devido ao alto percentual de porosidade,

baixa resistência mecânica e baixa isolação elétrica, por isso é importante conhecer a

localização das porcelanas em função da aplicação a que se destina.

Figura 2.3 Diagrama ternário com a identificação das regiões de aplicação das porcelanas

Fonte: Adaptado de Norton (1973)

As porcelanas elétricas devem apresentar resistência mecânica elevada, baixa

porosidade, baixa absorção de água e altos valores de resistividade elétrica e de resistência de

isolação elétrica, pois na aplicação diária são submetidos a esforços mecânicos, intempéries e

2.2 RESÍDUOS UTILIZADOS NA INCORPORAÇÃO DE MASSAS CERÂMICAS

A incorporação de vários resíduos em massas cerâmicas é avaliada por pesquisadores,

em diversas aplicações, por exemplo: cerâmica dentária, pisos e revestimentos, porcelanato,

louças, telhas e porcelanas elétricas.

Gouveia (2008) estudou o efeito da incorporação de resíduo cerâmico queimado em

massa cerâmica para fabricação de blocos cerâmicos e concluiu que a incorporação promoveu

uma melhoria nos parâmetros de pré-secagem, diminuindo a retração de queima.

Wei (2010), Gao (2010) e Sui (2010) em seu artigo Synthesis of low temperature, fast,

single-firing body for porcelain stoneware tiles with coal gangue, estudaram a utilização do

resíduo sólido de carvão ganga, nas indústrias da China e os resultados indicaram que a

mistura ideal foi a que continha 34% em peso de carvão ganga sinterizados a 1170 ° C durante

cerca de 1 h e apresentou uma força de ruptura de 43 MPa e absorção de água de 0,22%.

A incorporação de um resíduo oleoso proveniente ao setor de extração de petróleo em

massa de cerâmica vermelha foi avaliada, por Vieira (2006) e Monteiro (2006), em relação às

alterações produzidas nas propriedades físicas e mecânicas da cerâmica. Concluíram que a

incorporação do resíduo possibilitou uma melhoria na performance técnica da cerâmica, com

incremento na densidade aparente a seco e de queima, redução da absorção de água e

incremento da resistência mecânica.

Vieira e outros (2006) produziram porcelana elétrica com o resíduo da serragem de

rocha ornamental e concluíram que o melhor desempenho das características físicas e

mecânicas foi apresentado pela amostra com 60% em peso do resíduo, sendo compatível com

o comportamento esperado de materiais cerâmicos. A microestrutura após sinterização

também foi similar às apresentadas pelas porcelanas tradicionais, constituída de mulita, quartzo

e fase vítrea. Os resultados mostraram que o resíduo proveniente da produção industrial de

rochas ornamentais pode substituir quartzo e feldspato da massa típica de porcelana, além de

reduzir a temperatura de sinterização.

O efeito da adição de TiO2 à porcelana de alumina padrão na sua microestrutura e

resistência à flexão foi investigada por Montoya e outros (2010) e os resultados indicaram

uma maior quantidade de formação de mulita em corpos de porcelana contendo TiO2.

Observou-se uma alta densidade de cristais de mulita secundários presentes nas áreas de grãos

antes de feldspato de espécimes com TiO2. A Avaliação das propriedades mecânicas dos

padrão de porcelana. A melhoria das propriedades mecânicas pode ser associada a um aumento

da densidade de amostra e o conteúdo relativo de tipos II e III mulitas secundárias. Ambas as

observações podem ser atribuído a uma diminuição da viscosidade do feldspato derretido, que

por sua vez favorece a nucleação e crescimento dos cristais de mulita secundárias e, portanto,

aumenta a densidade final do corpo da porcelana.

Abdel (2002) estudou os efeitos de variação da razão de alumina/argila e de adições de

5% em peso de dolomite e/ou Óxido de Bário, nas propriedades físicas, mecânicas e eléctricas

dos corpos de porcelana de alumina e os resultados mostraram que o aumento do teor de

alumina melhora as propriedades mecânicas e a dopagem dos corpos diminuiu a temperatura

de sinterização e atribuiu melhores propriedades eléctricas.

Dana (2003) investigou corpos de porcelana fabricados a partir de misturas de argila

triaxiais, quartzo e feldspato, com diferentes quantidades de Na2O e K2O, para se estudar o seu

comportamento de densificação do tratamento térmico a que os corpos alcançar a vitrificação

completa. Verificou-se que o feldspato Na-rico contendo a composição corporal alcançar a

vitrificação completa à temperatura mais baixa em comparação com a composição que contém

o K-feldspato rico com uma melhor resistência à flexão.

O quartzo foi progressivamente substituído por uma mistura de pirofilite em porcelana

convencional com uma composição de 50% de argila, 25% de quartzo e feldspato 25% em

pesquisa realizada por Mukhopadhyay e outros (2006). A adição resultou num vitrificação

precoce e diminuição da dilatação térmica da peça sinterizada. O aumento progressivo na

resistência à flexão com a incorporação de pirofilite foi principalmente devido à eliminação de

tensões na estrutura, com um conteúdo decrescente de quartzo, bem como com o aumento da

quantidade de mulita secundária distribuído por toda a matriz de formação de uma rede de

bloqueio. Para além da proporção ótima de pirofilite, um grande volume de vidro formado,

bem como grandes poros alongados, distribuídas na matriz, resultando na deterioração das

propriedades mecânicas.

A literatura científica e tecnológica não apresentam registros significativos da utilização

do resíduo oriundos dos corpos de fusíveis elétricos para o desenvolvimento de massa

2.3 ISOLADORES ELÉTRICOS COMERCIAIS

A aplicação para isoladores elétricos de um material cerâmico novo, desenvolvido a

partir do resíduo industrial oriundo de corpos de fusíveis, necessita de uma avaliação não só

das propriedades físicas e mecânicas, mas também das propriedades elétricas, como a

resistência de isolação elétrica.

Segundo a empresa de pesquisa energética (EPE), os isoladores elétricos de porcelana

são utilizados em função das suas boas propriedades mecânicas e elétricas, aliadas ao baixo

custo em relação a outros materiais utilizados para esse fim. A EPE projeta que a carga de

energia crescerá 5,1% ao ano no período de 2010 a 2019, ao passo que o Programa Luz para

todos, prorrogado até 2010, vem gerando uma grande demanda de isoladores para linhas de

distribuição.

De acordo com a norma internacional IEC 60672-3, as porcelanas elétricas são

divididas em três classes principais: C-110, C-120 e C-130. As principais diferenças entre as

classes citadas dizem respeito principalmente à densidade aparente após queima e resistência

mecânica a flexão três pontos. A classe C-110 refere-se a isoladores constituídos basicamente

de quartzo, enquanto as demais classes são constituídas preponderantemente de alumina para

obtenção de propriedades mecânicas melhoradas, devido à minimização de defeitos produzidos

pela transformação alotrópica do quartzo.

Norton (2003) afirma que os isoladores comerciais apresentam como composição

geral, a porcelana triaxial formada com SiO2-Al2O3-RO, onde R é o alcalino. Os principais

elementos da composição dos isoladores são: quartzo, alumina, argilominerais e os fundentes

(sódico e potássico).

Segundo a Abceram (2012), o processo de fabricação dos isoladores elétricos passam

por diversas etapas. Se inicia com a matéria prima dividida em grupos: Plásticos e não

plásticos, passando por moagem, peneiramento homogeneização e extrusão para compor a

primeira etapa com a fabricação da peça central. A etapa seguinte é o torneamento que é

responsável pelos contornos da forma dos isoladores de acordo com a Norma a NBR5032 e

Na figura 2.4 são mostradas fotos com as etapas de fabricação de isoladores de alta

tensão.

Figura 2.4 Imagens com as etapas de fabricação de isoladores de alta tensão ; (a) peça central; (b)Torneamento da peça; (c) peça torneada; (d) Aplicação do vidrado

Fonte: GERMER Indústria de fabricação de isoladores

a

b

Na figura 2.5 é apresentado um diagrama com as etapas de fabricação dos isoladores

comerciais para aplicação em linhas de alta tensão.

Figura 2.5 Diagrama com as etapas de fabricação de isoladores de alta tensão Fonte: Redesenhado de Abceram (2012)

Setor de modelagem

Setor de vidrado

Matérias primas plásticas Matérias primas não plásticas

Argila

Desagregação em água e peneiramento

Caulim Moagem intermediária

Moagem e homogeneização em moinho de bolas

Peneiramento

Separação Magnética

Tanque com agitação mecânica

Filtro prensagem

Extrusão

Estampo

Calibração

Gesso

Modelo

Molde original

Matriz

Secagem parcial

Torneamento

Aplicação do vidrado

Queima

Inspeção e ensaios

Montagem das ferragens

Inspeção e ensaios

Embalagem e expedição Secagem parcial

Torneamento

Matérias primas

Dosagem

Moagem a úmido

Peneiramento

Estocagem de vidrado

Secagem

Quanto a instalação nas linhas dos sistemas elétricos, os isoladores comerciais devem

obedecem critérios regidos por Normas Técnicas, em função da tensão de trabalho.

A tensão de trabalho é dividida em faixas para classificação e a ABNT NBR normatiza

as regras para as linhas elétricas dentro da faixa designada. Assim, a ABNT NBR 5410:2004 e

a Norma Internacional IEC 60364 (Electric Installations of Buildinger) tratam das instalações

elétricas de baixa que compreende a tensão de até 1KV(quiloVolts) em corrente alternada ou

1,5KV em corrente contínua. A média tensão para valores de 1KV até inclusive 36,2 KV a

normatização é feita pela ABNT NBR 14039:2003.

Segundo Saraiva (1998), o isolador elétrico é um dispositivo utilizado para garantir o

isolamento de fios e cabos energizados com seus pontos de sustentação adjacentes. Exige-se,

portanto que o isolador tenha grande capacidade de se opor à passagem da corrente elétrica

em linhas elétricas, além de elevada resistência mecânica.

Mamede (1994) afirma que os isoladores são aplicados em três tipos diferentes de

instalação elétrica: transmissão, distribuição e subestações, porém na área industrial eles são

divididos em dois grandes grupos: Isoladores de apoio e isoladores de suspensão, conforme a

tabela 2.1.

Tabela 2.1 Classificação dos isoladores

Grupos de isoladores Definição

Isoladores de apoio são aqueles em que apoiam os condutores, fixado rigidamente, caso de barramento de subestações e painéis metálicos, ou através de laços pré formados de modo a permitir um pequeno deslocamento durante o ciclo de carga utilizados em redes de distribuição.

Isoladores de suspensão são aqueles que, quando fixados à estrutura, permitem o livre deslocamento em relação a vertical, são os isoladores de disco.

Dentre esses dois grupos de isoladores existem vários tipos de acordo com a aplicação

A figuras 2.6 apresenta alguns dos tipos de isoladores de apoio que são utilizados no

ramo do setor elétrico, (a) isolador bastão ; (b) isolador bucha para transformador ; (c)

isolador tipo castanha; (d) isolador pedestal; (e) isolador de segurança.

Figura 2.6 Imagem dos tipos de isoladores de apoio Fonte: Catálogo da Eletrosud, 2011

A tabela 2.2 apresenta a classificação dos tipos de isoladores de apoio e suas

aplicações, segundo Eletrosud (2011).

Tabela 2.2 Classificação dos isoladores de apoio

Tipo Aplicação

Isolador Bastão são alternativas válidas, em montagem rígida, com garfo (campânula) e olhal redondo (pino), substituindo as cadeias de isoladores de ancoragem de vidro ou porcelana.

Isolador Bucha fabricado em porcelana e é utilizada como proteção e isolante de transformadores de baixa tensão

Isolador tipo Castanha

utilizado em estais(tirantes) de postes de distribuição ou em ancoragem (fim-de-linha) de linha de distribuição.

Isolador Pedestal fabricado em porcela e é utilizado em suporte de barramento e em subestações. Podem ser aplicados em tração, flexão, compressão ou em esforços combinados. A partir de 69 kV são montados em colunas homogêneas ou escalonadas atendendo ao nível de isolamento requerido

Isolador de Segurança tipo Canivete

o isolador de segurança tipo canivete com rosca whitworth, fabricado em porcelana, são utilizados como fusíveis para entrada de energia residencial e industrial

Os vários tipos de isoladores de suspensão utilizados nos sistemas elétricos são

mostrados na figura 2.7, (a) isolador pino multicorpo; (b) isolador roldana; (c) isolador com

cadeia de ancoragem; (d) isolador tipo disco.

Figura 2.7 Imagem dos tipos de isoladores de suspensão Fonte: Catálogo da Eletrosud, 2011

A tabela 2.3 apresenta a classificação dos tipos de isoladores de suspensão e suas

aplicações, segundo Eletrosud (2011).

Tabela 2.3 Classificação dos isoladores de suspensão

Tipo Aplicação

isolador pino multicorpo

fabricado em porcelana utilizado em montagem rígida vertical (ou horizontal), em cruzeta ou diretamente no poste, apresentam entalhe superior ou gola lateral para fixação dos cabos aéreos, sendo normalmente amarrados a estes como laços pré-formados.

isolador roldana fabricado em porcelana são utilizados em montagens horizontais acondicionadas em armações secundárias, fixado por parafuso nos postes para entradas em residências e industrias ou afastamento da rede.

isolador com cadeia de ancoragem

fabricado em porcelana, e utilizado em cadeia de ancoragem ou fim-de-linha, formam conjuntos flexíveis de 2 unidades (15kV), 3 unidades (25kV) e 4 unidades (35kV), articuladas nos engates tipo garfo-olhal-redondo e garfo-olhal-quadrado.

isolador tipo disco fabricado em porcelana, utilizados em cadeias de suspensão e ancoragem com engates tipo concha bola.

O padrão de um isolador de disco obedece a NBR5032, conforme mostra a figura 2.8,

as dimensões e a forma de instalação são determinada pela Norma, o material dielétrico pode

variar com a inclusão de quartzo ou alumina.

Figura 2.8 Diagrama padrão de um isolador de disco comercial, segundo a NBR 5032 Fonte: NBR 5032

Os isoladores podem ser fabricados em diversos materiais a depender da aplicação e do

custo benefício do projeto, a exemplo as porcelanas, as louças, os materiais poliméricos e

vidros. Em uma abordagem geral os materiais condutores mais comuns utilizados nos diversos

ramos do setor elétrico são: os metais, carbono, soluções aquosas de ácidos, bases e sais, gases

rarefeitos, etc e os materiais isolantes mais empregados são: vidro, louça, porcelana, baquelite,

algodão, resinas, óleo e ar seco. Diversas variáveis alteram o comportamento dos materiais,

tais como: temperatura, umidade, ponto de fusão e energia de ligação e por isso é necessário

realizar a escolha em função das propriedades que se deseja encontrar no produto final a ser

comercializado.

Os principais fabricantes de isoladores são: WEG, Siemens, Schneider e Germer, essas

fábricas utilizam como materias primas: quartzo, feldspato, argilomineral: argila ou caulim e

alumina. De acordo com as apresentações institucionais, a Schneider Electric tem 197 unidades

fabris em todo o mundo, a Germer iniciou suas atividade em julho de 1950 e atualmente conta

com 60 unidades de produção no Brasil e no exterior, e centenas de representantes. A Siemens

tem origem alemã e possui um parque fabril distribuído em 144 países. A WEG obteve no ano

de 2012 uma receita operacional líquida de 6,1 bilhões de reais e tem 91 unidades de produção

2.4 PORCELANAS ELÉTRICAS

A composição química das porcelanas elétricas é fundamental para atender a sua

aplicação, ou seja, as propriedades dielétricas e a capacidade de isolação devem ser atendidas,

alinhando-se o projeto e os materiais. As proporções da matéria prima é fator determinante nas

propriedades que serão apresentadas pelo material fabricado. As matérias primas principais

para a confecção de porcelana elétrica são: argilas, feldspato e quartzo.

As principais matérias primas das porcelanas elétricas tem aplicações em várias áreas da

indústria. Segundo o anuário mineral brasileiro (2010), o uso do produto bruto é distribuído da

seguinte forma: argila (33,55% em cerâmica vermelha, 21,68% na construção civil, 17,71% em

pisos e revestimentos, 10,48% outros e 17,58% não informado); feldspato (41,95% pisos e

revestimentos,28,82 cimento,13,21% extração e beneficiamento de materiais, 7,89% cerâmica

branca, 4,49% construção civil, 2,26% refratário e 1,38% não informado) e quartzo (100% em

isolantes elétricos).

A tabela 2.4 apresenta os dados da produção bruta de minério no território nacional,

onde os valores são mostrados em toneladas e seguem o código de mineração, onde são

definidas três classes de reservas minerais: Reserva Medida, Reserva Indicada e Reserva

Inferida, em virtude da densidade e da qualidade de dados obtidos durante os trabalhos de

pesquisa mineral. Quanto maior a densidade e melhor a qualidade dos dados adquiridos, maior

será a confiabilidade dos resultados obtidos.

Tabela 2.4 Quantidade de mineral no território brasileiro

Mineral Medida (t) Indicada(t) Inferida(t) Lavrada(t) Argila 6.224.376.137 2.209.667.312 1.289.824.517 2.672.804.116 Feldspato 1.240.877.046 799.981.836 654.686.975 558.715.010

Quartzo 6.343.147 819.554 226.166 3.312.725

Fonte: Anuário Mineral Brasileiro 2010

A reserva mineral indicada é a parcela economicamente lavrável do Recurso Mineral

Indicado; a Reserva Mineral Medida é a parcela economicamente lavrável do Recurso Mineral

Medido e Recurso Mineral Inferido é a parte do Recurso Mineral para a qual a tonelagem ou

volume, o teor e/ou qualidades e conteúdo mineral são estimados com base em amostragem

A distribuição de capital de investimento na mineração por região, no ano base de

2009, é apresentada na figura 2.9. Observa-se que a região com maior investimento foi a

Sudeste e Norte, destacando respectivamente Minas gerais e Pará com os maiores percentuais.

Figura 2.9 Gráfico da distribuição de investimentos na mineração por regiões, ano base 2009 Fonte: Anuário Mineral Brasileiro 2010

2.5 MATÉRIAS PRIMAS PARA AS PORCELANAS ELÉTRICAS

Segundo Mamede Filho (1994), as argilas representam quantitativamente cerca de 30%

da composição das porcelanas elétricas, sendo os 70% restantes, composto por feldspato e

quartzo numa proporção de 30% e 40% respectivamente, são então chamados de isoladores de

quartzo.

De acordo com Santos (1975), as argilas são constituídas essencialmente por partículas

cristalinas extremamente pequenas de um número restrito de minerais conhecidos como “argilominerais”. Além dos argilominerais as argilas contêm outros materiais e minerais, tais como matéria orgânica, sais solúveis e partículas de quartzo, pirita, mica, calcita, dolomita e

outros minerais residuais, e podem conter também minerais não-cristalinos ou amorfos.

Chinelatto (2004) afirma que o caulim (Al4Si4O10(OH)8) tem a função de dar

plasticidade à massa não queimada, para que possa ser moldada e torneada na forma desejada.

O quartzo (SiO2) atua como agregado e o feldspato (Na, K)AlSi2O3 que pode ser potássico ou

sódico, funde-se durante a queima da porcelana, dissolvendo parte dos outros componentes e

formando o fluxo que solidifica-se durante a fase de resfriamento, conectando os elementos

Segundo Mackenzie (1959) o Comité Internacional Pour l´Étude des Argiles (CIPEA),

recomenda a seguinte subdivisão para os argilominerais cristalinos: a) silicatos cristalinos com

reticulado em camadas ou lamelar e b) silicatos cerâmicos com reticulado de estrutura fibrosa.

Os silicatos de estrutura lamelar podem ser divididos em três grupos ou famílias: a) camadas

1:1 ou difórmicos; b) camadas 2:1 ou trifórmicos e c) camadas 2:2 ou tetrafórmicos. A

nomenclatura 1:1 e 2:2 se prende ao número de camadas de tetraedros SiO4 e de octaedros de

hidróxidos, respectivamente, que entram na constituição da cela unitária do reticulado

cristalino do argilomineral.

Um importante argilomineral a ser tratado é a caulinita que é formada, segundo a

classificação que foi apresentada, pelo empilhamento regular de camadas 1:1 em que cada

camada consiste de uma folha de tetraedros SiO4 e uma folha de octaedros Al2 (OH)6 (folha de

gibicita), ligadas entre si em uma única camada, através do Oxigênio em comum, resultando

em uma estrutura fortemente polar. Segundo Doucha e outros (2009), em argilominerais é

possível ocorrer substituições isomórficas dos átomos centrais das folhas tetraédrica e

octaédrica. Por mais que os substituintes apresentem diferenças entre propriedades como

eletronegatividade e raio atômico, estas substituições não causam alterações significativas na

estrutura cristalina, mas sim na densidade de carga. Na figura 2.10 é mostrada a representação das estruturas das lamelas dos argilominerais, a) tipo 1:1 e b) tipo 2:1

Os feldspatos são os fundentes mais utilizados na indústria cerâmica e são responsáveis

pela formação de fase líquida. Os elementos mais eficientes para promover essa ação, são os

óxidos alcalinos, que compreende o grupo formado por Li2O, Na2O e K2O e os óxidos

alcalinos terrosos CaO e MgO, segundo Riella (2002).

De acordo com Norton (2003), os principais tipos de feldspatos utilizados são:

Ortoclásio ou feldspato de potássio (KAlSi3O8); albita ou feldspato de sódio (NaAlSi3O8);

anortoclásio [(Na,K)AlSi3O8]; anortita (CaAl2Si2O8); espudumênio (LiAlSi2O6); petalita

(LiAlSi4O10), sendo que a albita e o ortoclásio são os mais empregados.

Riella (2002) e Duran (2003), afirmam que a adição do feldspato sódico ao potássico

favorece a formação da fase líquida devido a formação de um eutético de mais baixa

temperatura e isso garante a formação de uma fase vítrea ou vidro, que atua como aglomerante

da fase mulítica.

Segemar (2000) argumenta que o grupo dos feldspatos é constituído de

aluminossilicatos de potássio, sódio e cálcio, e raramente bário. Os feldspatos têm

propriedades físicas muito similares entre si, no entanto, devido à sua composição química, se

agrupam em: feldspato potássico (ortoclásio, microclínio, sanidina, adularia), feldspato de

bário (celsiana) e feldspato calco-sódico.

Dondi (1999) e outros e Sánchez (2001) e outros, ressaltam que a importância de um

material fundente na massa está relacionada com a sua capacidade de diminuir a temperatura

de formação de fase líquida durante o processo de queima. O líquido formado, a depender da

viscosidade, tende a diminuir ou eliminar a porosidade devido ao preenchimento das cavidades

do corpo cerâmico.

O quartzo é um mineral bastante comum na crosta terrestre e contribui para na

composição das rochas ígneas, metamórficas e sedimentares, tem como fórmula química SiO2.

Segundo Luz (2000), uma grande contribuição do quartzo fundido é o emprego em indústrias

que produzem bens com alto valor agregado, a exemplo das cerâmicas especiais e de precisão,

fibra óptica, equipamentos elétricos, sensores, porcelanas elétricas, além da utilização nas

indústrias de vidro, cimento, fertilizante e na construção civil.

O ciclo térmico é de fundamental importância nas transformações do quartzo e segundo

Höland(2002), em temperaturas inferiores a 573ºC, a sílica possui uma estrutura cristalina

denominada quartzo α e acima desta temperatura quartzo . Em temperaturas mais altas ela

Dana (1976), afirma que os polimorfos da sílica se dividem em três categorias

estruturais: o quartzo (com a simetria mais baixa e o retículo mais compacto), a tridimita (com

simetria mais alta e estrutura mais aberta) e a cristobalita (com simetria máxima e o reticulado

mais dilatado).

De acordo com Richerson (1992), as transformações polimórficas da sílica podem ser

de dois tipos: uma envolvendo quebra e rearranjo de ligações químicas, chamadas de

reconstrutivas e outra sem quebras de ligação, envolvendo apenas o deslocamento de planos

atômicos, chamadas de displasivas. A inversão de quartzo- para α, durante o resfriamento, é

um exemplo de transformação displasiva, é uma variação reversível e geralmente acarreta uma

variação de volume, que pode produzir tensões residuais as quais, dependendo da intensidade e

magnitude, podem levar à quebra do material. O quartzo, a tridimita e a cristobalita

apresentam cada qual um polimorfo de alta temperatura, designado convencionalmente pela letra grega (ou com a adjetivação de alta, significando alta temperatura) e outro de baixa temperatura designado pela letra α (quartzo α, ou quartzo de baixa; tridimita ou tridimita de alta etc). O processo de transformação que relaciona as fases de altas e baixas temperaturas e α é denominado polimorfismo de deslocamento e corresponde tão somente à reorientação espacial das ligações químicas e das unidades tetraédricas.

Na figura 2.11 é apresentada a estrutura de alguns polimorfos do SiO2: o quartzo α, e a

cristobalita , segundo Barack (2003) e Nater (2003), onde ocorreu a transformação por deslocamento de planos atômicos.

Figura 2.11 Estruturas de alguns polimorfos do SiO2a) Quartzo α, b) Cristobalita

Fonte: Barack e Nater (2003)

O teor de matérias primas e consequentemente as formulações, devem ser pensadas em

função da contribuição significativa de cada grupo de materiais para as propriedades exigidas

para a porcelana elétrica, quanto aos aspectos elétricos, dielétricos, físicos e mecânicos, que é

fundamental para a obtenção de uma massa cerâmica que tenha boa fundência, boa estabilidade

dimensional e resultem em peças com alta resistência mecânica e alta resistência de isolação

elétrica.

2.5 FORMULAÇÕES PARA PORCELANAS ELÉTRICAS

Rolim (2002) expõe que os componentes das formulações tem influência predominante

no aspecto térmico, mecânico ou dielétrico. Assim, em termos gerais, tem- se: o aspecto

térmico - o componente que influi termicamente é o quartzo; portanto, quanto maior sua

porcentagem, maior é a temperatura suportada por essa porcelana; o aspecto dielétrico - é o

feldspato o componente que define o comportamento isolante, ou seja, os valores de rigidez

dielétrica e o fator de perdas e o aspecto mecânico - a exemplo da grande maioria dos demais

materiais isolantes, os esforços melhor suportados pelos mesmos, são os de compressão,

apresentando perante essas solicitações, valores dez vezes superiores aos de tração. Esses

valores são consequência da porcentagem de argila e caulim presentes na massa cerâmica.

Diante do estudo desses aspectos é proposta a seguinte composição básica para a porcelana

elétrica: Caulim+argila=20% (argilominerais); feldspato=40%; quartzo=40% .

A Norma 60672-3 (International Electrotechnical Connission-IEC 1997) estabelece três

classes de isoladores, a classe C110 a base de quartzo, C120 a base de alumina e C130 com

alto teor de alumina, cada classe é especificada de acordo com a resistência mecânica exigida

na demanda, a classificação é apresentada na tabela 2.5.

Tabela 2.5 Classificação dos isoladores cerâmicos quanto a composição de acordo com a Norma IEC 60672-3

Óxidos Massa (%)

C110 C120 C130 SiO2 60 a 62 50 a 52 35 a 40

Al2O3 33 a 35 44 a 47 57 a 62

K2O+Na2O 3 a 4,5 3 a 5 3 a 4,5

Fonte: IEC, 1997

Desde os anos 70 que já se utilizava como matérias primas para isoladores o quartzo,

quantidades: 28% de quartzo, 20% de feldspato, 32% de caulim e 20% de argila, somando

52% de contribuição dos argilominerais.

Demirkiran (2010) afirma que o corpo referência de porcelana elétrica é feito de uma

mistura de Caulim, feldspato e quartzo, contém agregado de mulita e cristais de quartzo

incorporado numa matriz vítrea.

Segundo Mukhopadhyay (2006), o corpo de porcelanas elétricas, consistem

essencialmente de 50% de argila Caulinítica, 25% quartzo e 25% de feldspato e essas matérias

primas reúnem as propriedades de plasticidade e fundência necessárias para a fabricação de

isoladores elétricos.

Liebermann (2002) indica para formulação, as matérias primas utilizadas na fabricação

da porcelana C110, que são: a argila (45 a 50 %), o feldspato (25 a 30 %) e o quartzo (20 a 25

%). A exemplo da formulação composta por: 45% de argila, 30% de feldspato e 25% de

quartzo, que se tornaram valores de referência em suas pesquisas sobre os isoladores elétricos.

Chinelatto (2000), propõe uma formulação composta por 28% de argilominerais

composto por caolim e argila, 54% de feldspato e 18% de alumina (ou quartzo), para a

fabricação de porcelanas elétricas e afirma que a massa cerâmica após a sinterização apresenta

propriedades desejadas aos isoladores de correntes elétricas.

Ronchi (2011) em sua pesquisa sobre o desenvolvimento de porcelanas triaxias

sinterizadas em atmosfera redutora, utilizou três formulações para os isoladores: a primeira

contendo 50% de argila, 20% de feldspato, 8% de nefelina, 10% de areia quartzosa e 12% de

bauxita; a segunda com 50% de argila, 28% de feldspato, 12% de areia quartzosa e 12% de

alumina;a terceira com53% de argila, 22% de feldspato, 5% de bauxita e 20% de alumina.

As composições de massa cerâmica para fabricação de isoladores elétricos proposta por

Bonetti (2009) foram: na primeira massa, 18% de argila, 32% de caulim, 28% de feldspato e

22% de quartzo; na segunda massa, 18% de argila, 32% de caulim, 8% de nefelina, 20% de

feldspato, 12% de bauxita e 10% de Quartzo e na terceira massa 18% de argila, 32% de

caulim, 8% de nefelina, 20% de feldspato,12% de alumina e 10% de Quartzo.

Chaudhuri (1999), Sarkar (1999) e Chakraborty (1999) no artigo Electrical resistivity

of porcelain in relation to constitution, descrevem como formulação para porcelana elétrica a

massa constituída com: 63% de argila, 12% de quartzo e 25% de feldspato e avaliam a

influência da formulação e temperatura de sinterização na propriedade de condutividade