UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"Atrito Interno em Aços Inoxidáveis Austeníticos

contendo Martensita Induzida por Deformação"

Autor: Tiago Felipe de Abreu Santos

Orientadora: Prof

ª

. Dra. Margareth Spangler Andrade

UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Tiago Felipe de Abreu Santos

"Atrito Interno em Aços Inoxidáveis Austeníticos contendo Martensita

Induzida por Deformação"

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Análise e Seleção de Materiais

Orientador: Profª.

Dra. Margareth Spangler Andrade

Catalogação: sisbin@sisbin.ufop.br

S237a Santos, Tiago Felipe de Abreu.

Atrito interno em aços inoxidáveis austeníticos contendo martensita induzida por deformação [manuscrito] / Tiago Felipe de Abreu Santos. – 2007.

xix, 96p.: il. color., grafs e tabs.

Orientador: Profa. Dra. Margareth Spangler Andrade.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Análise e seleção de materiais.

1.Aço inoxidável - Teses. 2. Aço Austeníticos - Teses. 3. Austenita. 4. Martensita. 5. Metalografia. 6. Dilatometro I. Universidade Federal de Ouro Preto. Escola de Minas. II. Fundação Centro Tecnológico de Minas Gerais. Setor de Tecnologia Metalúrgica. III. Título.

Agradecimentos

“O prazer dos grandes homens consiste em tornar os outros felizes” (Blaise Pascal)

Agradeço as pessoas, entidades, universidade e empresa que tornaram este projeto nessa realidade. E em todo caminho percorrido, do projeto ao factível, agradeço aos esforços desmedidos empregados pelas pessoas com as quais convivi, principalmente, pelas contribuições científicas, mas também pelas gentilezas e pelo ambiente físico favorável ao desenvolvimento do projeto. Agradeço também, de forma específica, as entidades e universidade que proporcionaram a importante ajuda financeira para concretizar o projeto e a empresa pela disponibilização do material estudado.

Em especial a:

Dra. Margareth Spangler Andrade, orientadora, meu mentor;

M.Sc. Mário Lúcio Talarico, coordenador do Setor de Tecnologia Metalúrgica/CETEC, pela disponibilização dos laboratórios;

Dra. Ana Luiza Resende de Castro, pelas constantes e incansáveis contribuições, tanto para minha experiência profissional quanto pessoal;

Pesquisadores do Setor de Tecnologia Metalúrgica – SDT/CETEC, pela colaboração; Técnicos e bolsistas de iniciação científica do SDT/CETEC, por eventual ajuda e parceria; CNPq, pelo financiamento da bolsa de mestrado concedida;

FAPEMIG, pelo auxílio financeiro a projeto de pesquisa; ACESITA, pelo fornecimento do material estudado;

Sumário

1. Introdução ... 1

2. Objetivos... 3

3. Revisão Bibliográfica ... 4

3.1. Os Aços Inoxidáveis... 4

3.2. Martensita e as Transformações Martensíticas ... 6

3.3. Martensita em Aços Inoxidáveis Austeníticos ... 14

3.4. Dilatometria... 18

3.5. Anelasticidade ... 18

3.6. A Técnica de Atrito Interno... 20

4. Parte Experimental ... 30

4.1. Material ... 30

4.2 Ensaios de Tração... 30

4.3. Ensaios de Dilatometria... 32

4.3. Análise Microestrutural ... 33

4.4. Ensaios de Atrito Interno... 34

5. Resultados e Discussão... 37

5.1. Material ... 37

5.2. Ensaios de Tração... 37

5.3. Dilatometria... 39

5.5. Atrito Interno ... 52

6. Conclusões ... 75

7. Relevância dos Resultados... 77

8. Sugestões para Trabalhos Futuros ... 78

9. Publicações ... 79

ANEXO – Análise do atrito interno após deconvolução dos espectros... 80

Lista de Figuras

Figura 3.1 – Diagrama de fase do sistema Fe-Cr[3]. ... 5 Figura 3.2 – (a) Célula cúbica de face centrada de parâmetro de rede a0. Uma célula CFC

contém uma TCC com parâmetro de rede igual à metade da diagonal da base da rede CFC. Em (b) é mostrada o reticulado TCC isoladamente e, em (c), a rede CCC. A transformação do reticulado TCC em (b) para o reticulado CCC apresentado em (c) é conhecida como distorção de Bain... 8 Figura 3.3 – Relevo superficial como conseqüência da mudança de forma característica das transformações martensíticas[9]. ... 10 Figura 3.4 – Aplicação de ligas Ti-Ni com efeito memória de forma na indústria aeroespacial. (a) Fios da liga utilizados em antenas espaciais no estado martensítico. À medida que há aquecimento solar, de (b) a (d), a antena volta a sua forma original por meio do efeito memória de forma[22]. ... 11 Figura 3.5 – Modelo simplificado de um material exibindo efeito memória de forma explicado através da transformação martensítica[22]. ... 12 Figura 3.6 – Micrografia de liga Cu-Al-Ni contendo placas de martensita com maclas internas[22]... 13 Figura 3.7 – Mudança de forma associada com a transformação martensítica de uma superfície livre (fase matriz)[22]. ... 13 Figura 3.8 – Modelo de empilhamento cúbico de face centrada de esferas rígidas. ... 14 Figura 3.9 – Modelo de empilhamento hexagonal compacto de esferas rígidas... 14 Figura 3.10 – Micrografia óptica de uma liga Fe-Mn-Si com diferentes martensitas: ε, branca,

γ, cinza e α’, regiões pretas nas placas de ε. A, B e C indicam diferentes variantes de ε[27]. .. 17

Figura 3.12 – Estrutura CCC do Ferro-α, mostrando os sítios octaédricos que podem ser ocupados pelos átomos intersticiais[36-38]. ... 22 Figura 3.13 – Representação esquemática da deformação elástica (εe) e anelástica (εan), a

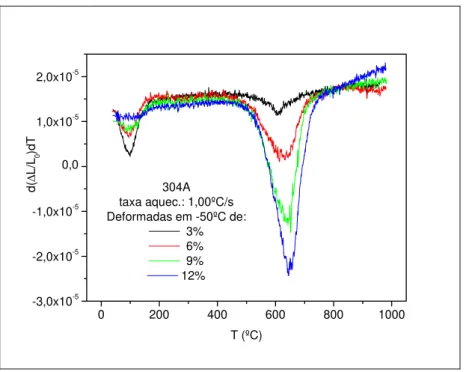

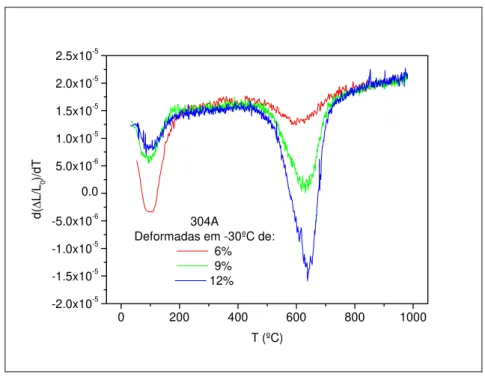

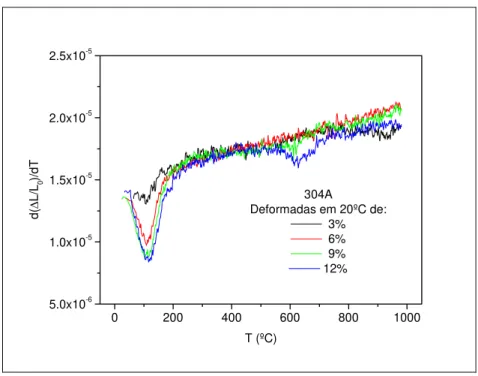

Figura 5.17 – Espectros de atrito interno de amostras deformadas de 3, 6, 9 e 12% em –50ºC. ... 53 Figura 5.18 – Espectros de atrito interno de amostras deformadas de 3, 6, 9, e 12 em –10ºC. 55 Figura 5.19 – Espectros de atrito interno de amostras deformadas de 3, 6, 9, 12 e 35% em -30ºC... 55 Figura 5.20 – Espectros de atrito interno de amostras deformadas de 3, 6, 9 e 12 em 20ºC. .. 56 Figura 5.21 – Espectro deconvoluído da amostra deformada de 3% em –50ºC. R2=0,99101. 57 Figura 5.22 – Espectro deconvoluído da amostra deformada de 6% em –50ºC. R2= 0,99344.57 Figura 5.23 – Espectro deconvoluído da amostra deformada de 9% em –50ºC. R2= 0,99794.58 Figura 5.24 – Espectro deconvoluído da amostra deformada de 12% em –50ºC. R2= 0,99155.

Figura 5.34 – Espectro deconvoluído da amostra deformada de 6% em –30ºC. R2= 0,99243.65 Figura 5.35 – Espectro deconvoluído da amostra deformada de 9% em –30ºC. R2= 0,99349.66 Figura 5.36 – Espectro deconvoluído da amostra deformada de 12% em –30ºC. R2= 0,99040.

Figura A.4 – Área dos picos deconvoluídos em função da temperatura de deformação para

amostra defomada de 12%. ... 82

Figura A.5 – Altura dos picos deconvoluídos em função da deformação em -50ºC. ... 82

Figura A.6 – Altura dos picos deconvoluídos em função da deformação em -30ºC. ... 83

Figura A.7 – Altura dos picos deconvoluídos em função da deformação em -10ºC. ... 83

Figura A.8 – Altura dos picos deconvoluídos em função da deformação em 20ºC. ... 84

Figura A.9 – Área dos picos deconvoluídos em função da deformação em -50ºC. ... 84

Figura A.10 – Área dos picos deconvoluídos em função da deformação em -30ºC. ... 85

FiguraA.11 – Área dos picos deconvoluídos em função da deformação em -10ºC. ... 85

Figura A.12 – Área dos picos deconvoluídos em função da deformação em 20ºC. ... 86

Figura A.13 – Altura dos picos deconvoluídos em função da fração volumétrica de α’ para amostras deformadas em -50ºC. ... 86

Figura A.14 – Altura dos picos deconvoluídos em função da fração volumétrica de α’ para amostras deformadas em -30ºC. ... 87

Figura A.15. – Altura dos picos deconvoluídos em função da fração volumétrica de α’ para amostras deformadas em -10ºC. ... 88

Figura A.16 – Altura dos picos deconvoluídos em função da fração volumétrica de α’ para amostras deformadas em 20ºC. ... 88

Figura A.17 – Altura do primeiro pico deconvoluídos em função da fração volumétrica de α’ diferentes temperaturas. ... 89

Figura A.18 – Altura dos segundos picos deconvoluídos em função da fração volumétrica de α’ diferentes temperaturas. ... 89

Lista de Tabelas

Tabela III.1 – Várias combinações das condições que definem um sólido elástico ideal... 19

Tabela IV.1 – Composição química do aço ABNT 304 (% em peso). ... 30

Tabela V.1 – Quantidade de martensita α’ medida pelo ferritoscópio em função da temperatura e da quantidade de deformação por tração. ... 38

Tabela V.2. Temperaturas de transformaçoes reversas, ε→γ e α’→γ, em função da deformação na temperatura de -50ºC . ... 49

Tabela V.3 – Alturas calculadas dos picos das amostras deformadas em –50ºC... 60

Tabela V.4 – Áreas calculadas dos picos das amostras deformadas em –50ºC. ... 60

Tabela V.5 – Alturas calculadas dos picos das amostras deformadas em –10ºC... 64

Tabela V.6 – Áreas calculadas sob os picos de atrito interno após deconvolução das curvas das amostras deformadas em –10ºC. ... 64

Tabela V.7 – Alturas calculadas dos picos das amostras deformadas em –30ºC... 68

Tabela V.8 – Áreas calculadas dos picos das amostras deformadas em –30ºC. ... 68

Tabela V.9 – Alturas calculadas dos picos das amostras deformadas em 20ºC... 72

Lista de Notações

3R: empilhamento ABC de planos compactos

9R: empilhamento ABCBCACAB de planos compactos a: parâmetro de rede

ao: parâmetro de rede

aγ: parâmetro de rede da austenita

aε: parâmetro de rede da martensita epsilon

c: parâmetro de rede da estrutura hexagonal compacta cε: parâmetro de rede da martensita epsilon

E: módulo de elasticidade

J: “compliance” - inverso do módulo de elasticidade Lo: comprimento inicial do corpo de prova de dilatometria

L: comprimento final do corpo de prova de dilatometria Q-1: coeficiente de amortecimento

t: tempo T: temperatura α: ferrita

α´: martensita alfa linha β: fase metálica

γ: austenita

ε: deformação verdadeira εan: deformação anelástica

εan(máx): deformação anelástica máxima

εe: deformação elástica

σ: tensão verdadeira τ: tempo de relaxação

τσ: tempo de relaxação sob tensão constante

Resumo

Foi objetivo deste trabalho estudar o comportamento do amortecimento de vibrações mecânicas de aço inoxidável austenítico tipo ABNT 304 contendo diferentes tipos e quantidades de martensitas induzidas por deformação. Ensaios de tração foram realizados em corpos de prova do aço inoxidável austenítico, em temperaturas no intervalo de –50 a 20ºC e quantidades de deformação verdadeira de 3 a 12%, com a finalidade de se obterem diferentes quantidades de fases martensíticas dos tipos ε (hexagonal compacta) e α’ (cúbica de corpo centrada). As martensitas induzidas por deformação foram caracterizadas quanto a sua morfologia, distribuição e quantidade por meio de análises metalográficas, dilatometria, e foram medidas com um ferritoscópio. As temperaturas de transformações reversas, ε→γ e

Abstract

1. Introdução

Os aços inoxidáveis são muito utilizados em virtude de suas características de excelente resistência à corrosão, resistência mecânica elevada, boa conformação mecânica, facilidade de reciclagem, versatilidade, forte apelo estético, higiene/assepsia, facilidade de limpeza e longo ciclo de vida. Em função destes atributos, os aços inoxidáveis são utilizados como produtos diversos na área médica, eletrodomésticos, fachadas, esquadrias, sistema de ancoragem de pedras, conexões, mobiliário, mobiliário urbano, grades e portões, pisos, decoração de interiores, escadas, gradis e corrimões, monumentos e esculturas, dentre uma infinidade de outras aplicações que se relacionam principalmente com sua propriedade mais destacável, a elevada resistência à corrosão.

Estas propriedades dos aços inoxidáveis fazem deles objeto de estudos continuados, para aperfeiçoar aplicações específicas, adequar novas aplicações e diminuir custos.

Dentre a vasta gama de aços inoxidáveis produzidos, tais como os aços austeníticos, ferríticos, super-ferríticos, martensíticos e endurecíveis por precipitação, os aços inoxidáveis austeníticos são os mais aplicados em nosso dia-a-dia. Esses aços possuem altas taxas de encruamento, que lhes conferem ótima resistência mecânica, alta tenacidade, boas soldabilidade e conformabilidade a frio, além de serem um dos aços inoxidáveis com melhor resistência à corrosão. A destacável conformabilidade e a boa soldabilidade dos aços austeníticos fazem deles materiais ótimos para serem cortados, furados, dobrados, estampados, curvados e soldados, gerando peças com grande precisão e reprodutibilidade. Dependendo da composição química, o aço inoxidável austenítico pode sofrer transformação martensítica quando deformado. Observa-se, nestes aços, a formação de uma martensita ε, de estrutura cristalina hexagonal compacta, e de uma martensita α’, de estrutura cúbica de corpo centrado. A presença dessas martensitas no aço altera significativamente suas propriedades. É, portanto, de grande interesse científico e tecnológico o melhor entendimento do comportamento destas fases no aço, suas condições e seus mecanismos de formação.

correspondentes a mudanças microestruturais ou subestruturais no estado sólido como, por exemplo, no caso do envelhecimento em aços carbono.

2. Objetivos

3. Revisão Bibliográfica

3.1. Os Aços Inoxidáveis

Os aços inoxidáveis são adequados como materiais de engenharia, em virtude de possuírem uma série de propriedades interessantes e resistência geral às condições do meio. Um exemplo, seu limite de escoamento possui valores compreendidos entre 200 a 2000MPa.[1] Estes aços têm alta ductilidade e tenacidade em um largo intervalo de temperaturas, exibem excelente resistência à corrosão e algumas classes são resistentes à oxidação em temperaturas elevadas. São adequados em aplicações onde se exige boa resistência à fluência, em aplicações estruturais e de armazenamento. A resistência à corrosão é, indubitavelmente, uma propriedade peculiar dos aços inoxidáveis[1]. Devido às combinações altamente atrativas de suas propriedades as aplicações possíveis dos aços inoxidáveis acarretam desenvolvimento comercial e tecnológico[2].

Os aços inoxidáveis foram desenvolvidos porque outras ligas ferrosas não possuíam resistência à corrosão ou à oxidação suficientes quando a temperatura de serviço aumentava. Foi descoberto que um mínimo de 12% de cromo em peso confere resistência à corrosão e à oxidação ao aço. Portanto, uma primeira definição de aço inoxidável é:

Aços inoxidáveis são ligas ferrosas que contém um mínimo de 12% em peso de cromo, que

confere resistência à corrosão[2].

Um diagrama típico do sistema Fe-Cr é apresentado na figura 3.1[3].

As várias classes de aços inoxidáveis, denominados austeníticos, ferríticos, martensíticos e endurecíveis por precipitação, são baseadas na composição química do material, gerando diversas características mecânicas e de resistência à corrosão[2,3].

Figura 3.1 – Diagrama de fase do sistema Fe-Cr[3].

Os aços inoxidáveis ferríticos exibem uma transição de fratura frágil-dúctil que, freqüentemente, é causa de sua principal limitação – a falta de tenacidade. No entanto, possuem melhor resistência à fissuração que os aços inoxidáveis austeníticos, causada por corrosão sob tensão induzida por cloreto. Os aços inoxidáveis ferríticos possuem, geralmente, menor resistência à corrosão do que os aços austeníticos e também conformabilidade mais baixa, particularmente na conformação de chapas finas. Porém, eles substituem os aços austeníticos em aplicações em meios menos corrosivos e onde os requisitos de conformabilidade são menos rigorosos. Nos últimos anos, as quantidades dos intersticiais C e N foram diminuídas a fim de melhorar a resistência à corrosão, tenacidade, ductilidade e soldabilidade destes aços. Estes aços são denominados super-ferríticos, e possuem quantidades de C e N menor que 0,02% em peso [1]. Aplicações típicas de aços totalmente ferríticos são para uso doméstico, arquitetural e decorativo. Também são largamente utilizados na indústria química, de alimentos, de transporte e automobilística[1].

a indústria petroquímica e química, fabricação de tubos de gás, construção e aplicações em fabricação de aeronaves e indústria aeroespacial. Entretanto, estas ligas apresentam menor resistência à corrosão quando comparadas com os aços inoxidáveis ferrítico e austenítico[1]. Dentre os aços inoxidáveis produzidos, os austeníticos são os mais utilizados. Eles são paramagnéticos e apresentam altas taxas de endurecimento por deformação, superiores às taxas dos aços inoxidáveis ferríticos. Têm melhor soldabilidade e conformabilidade a frio, particularmente em conformação de chapas finas. Sua tenacidade é alta, não exibindo transição de fratura frágil-dúctil nas faixas usuais de trabalho. No entanto, são susceptíveis à fissuração em presença de cloreto, causada por corrosão sob tensão induzida pelo cloreto proveniente de, por exemplo, ácido clorídrico. Além de cromo, os aços inoxidáveis dessa classe contêm níquel objetivando estabilizar a fase austenítica[1]. Com um mínimo de 8% de níquel obtém-se uma estrutura cristalina cúbica de face centrada à temperatura ambiente[2]. Portanto, a composição base de um aço inoxidável austenítico é uma liga Fe-Cr-Ni[4]. Na prática, vários outros elementos podem estar presentes, tais como, Mo, Mn, C e N e outros[6]. Estes aços não são endurecíveis por tratamento térmico[2]. Os aços inoxidáveis austeníticos têm um comportamento mecânico complexo em torno da temperatura ambiente. As diferenças de comportamento, em geral, são relacionadas à maior ou menor estabilidade das ligas com relação à transformação martensítica[5]. Sabe-se da literatura[4,6] que, dependendo de sua composição química, o aço inoxidável austenítico é metaestável e, portanto, susceptível à formação de fases martensíticas quando deformado[6], o que pode aumentar sua resistência mecânica quando trabalhado a frio. O limite de escoamento de um aço inoxidável austenítico no estado recozido é relativamente baixo, cerca de 200MPa[7]. Após tratamento termo-mecânico um aço do tipo ABNT 304 pode ter seu limite de escoamento aumentado para cerca de 1400MPa, com um alongamento acima de 10%[6].

3.2. Martensita e as Transformações Martensíticas

eletrônica de transmissão, diferentes microestruturas de martensitas foram encontradas e a presença de subestruturas e arranjos de defeitos na rede foi observada. Modelos de transformação martensítica foram propostos considerando os novos dados experimentais[9]. Atualmente, para que uma transformação possa ser caracterizada como martensítica, deve possuir as seguintes características[9]:

• natureza adifusional;

• existência de plano de hábito;

• relações de orientações da rede;

• mudança de forma;

• transformação por movimento cooperativo de átomos;

• imperfeições na rede da martensita.

É importante ressaltar que somente a existência do plano de hábito e de uma relação de orientação não são critérios suficientes para caracterizar a transformação martensítica, pois vários precipitados também exibem essas características[9].

Um passo importante para o entendimento do fenômeno da transformação martensítica foi dado por Bain[10], em 1924. Ele mostrou que a estrutura cúbica de corpo centrado (CCC) pode ser gerada a partir de uma cúbica de faces centradas (CFC) por uma compressão de 17% na direção de um dos eixos do cubo da austenita, por exemplo, ao longo do eixo principal z, [001]CFC, e uma expansão uniforme simultânea de 12% ao longo dos dois eixos

perpendiculares, [010] e [100]. Esta distorção homogênea é chamada de Distorção de Bain e está representada na figura 3.2[11].

Figura 3.2 – (a) Célula cúbica de face centrada de parâmetro de rede a0. Uma célula CFC

contém uma TCC com parâmetro de rede igual à metade da diagonal da base da rede CFC. Em (b) é mostrada o reticulado TCC isoladamente e, em (c), a rede CCC. A transformação do reticulado TCC em (b) para o reticulado CCC apresentado em (c) é conhecida como distorção

de Bain.

O primeiro trabalho de Kurdjumov[13] instituiu uma estrita correspondência entre a tetragonalidade da martensita e a quantidade de carbono na austenita, que foi considerada uma demonstração válida de que a transformação γ→α’ consiste de uma reorganização regular adifusional da rede cúbica de face centrada para uma rede cúbica de corpo centrada, com átomos de carbono permanecendo na mesma posição intersticial. A segunda evidência da correspondência entre a tetragonalidade da martensita e a quantidade de carbono na austenita foi obtida pela determinação de rigorosas relações de orientações entre as redes coexistentes de austenita e martensita[14].

No caso dos aços inoxidáveis austeníticos, estas relações são:

( ) ( )

111 // 011γ α' (3.1)[ ]

101 // 111γ 'α

⎡ ⎤

⎣ ⎦ (3.2)

(

0001 // 111) ( )

ε γ(3.3)

2110 // 110

ε γ

⎡ ⎤ ⎡ ⎤

⎣ ⎦ ⎣ ⎦ (3.4)

Wechesler, Lieberman e Read[11], quase que simultaneamente a Bowles e Mackenzie[15,16,17], desenvolveram uma teoria fenomenológica para as transformações martensíticas. Utilizando os dados experimentais obtidos para uma variedade de transformações individuais, a teoria foi descrita em uma série de artigos publicados em 1954[15-17]. A Parte I do trabalho refere-se à inter-relação entre os fatores geométricos principais das transformações martensíticas e o desenvolvimento de uma hipótese geral consistente com estes fatores[15]. Esta hipótese está relacionada com o deslocamento atômico descrito por uma deformação homogênea da matriz, seguido de um cisalhamento na estrutura final, por exemplo, por maclação.

Na Parte II dos artigos é desenvolvida em uma teoria quantitativa e é mostrado que as hipóteses sobre a existência de um plano de hábito, das relações de orientações e outros fatores geométricos, estão em acordo com os valores experimentais obtidos para ligas ferro-carbono, ferro-níquel e ferro-carbono-níquel[16].

Figura 3.3 – Relevo superficial como conseqüência da mudança de forma característica das transformações martensíticas[9].

Christian[18] relacionou a duas teorias fenomenológicas desenvolvidas por Wechesler-Lieberman and Read e por Bowles e Mackenzie e concluiu que as duas chegavam ao mesmo resultado, através de formalismos diferentes.

Transformações martensíticas estão associadas com uma distorção da rede que resulta na mudança de forma do material transformado. Para acomodar esta mudança de forma e diminuir a energia de deformação por unidade de volume do sistema, a martensita, geralmente, adota uma morfologia de placa[17].

Modelos atomísticos[19,20] foram também propostos para transformações martensíticas de estrutura cúbica de corpo centrado para estrutura 9R, que consiste basicamente de dois cisalhamentos da fase matriz. A estrutura 9R é definida como uma seqüência de planos compactos do tipo ABCBCACAB, típica do samário. Quando sucessivos planos são cisalhados em uma mesma direção, uma estrutura cúbica de face centrada é obtida, ou seja, 3R. Por outro lado, se dois planos consecutivos cisalharem para uma dada direção e o terceiro plano cisalhar para a direção oposta, uma seqüência do tipo ABCBCACAB é formada e a estrutura resultante é 9R. De fato, o processo não é considerado meramente como dois cisalhamentos simples no plano compacto. Uma componente de contração normal a cada plano de cisalhamento também está presente[20].

A transformação martensítica não é exclusiva dos aços. Existem uma série de ligas metálicas e materiais não metálicos que apresentam transformação com as mesmas características definidas acima: ligas à base de Cu-Zn, Ti-Ni, Au-Cd, In-Tl, cerâmicas e polímeros.

à da fase matriz, como na liga Ti-Ni[21,22]. Segundo Otsuka e Wayman[22], o efeito memória de forma é uma propriedade peculiar de certas ligas que exibem transformação martensítica. Deformadas em baixa temperatura estas ligas recuperam sua forma original quando aquecidas até uma temperatura crítica, através de reversão da martensita para austenita.

Na figura 3.4, observa-se o efeito memória de forma exibido por fios de uma antena espacial de Ti-Ni. Em (a) a antena deformada está no estado martensítico e de (b) a (d) ocorre a reversão para a austenita e em conseqüência para a forma original, devido ao aquecimento solar[22].

Figura 3.4 – Aplicação de ligas Ti-Ni com efeito memória de forma na indústria aeroespacial. (a) Fios da liga utilizados em antenas espaciais no estado martensítico. À medida que há

aquecimento solar, de (b) a (d), a antena volta a sua forma original por meio do efeito memória de forma[22].

Conforme relatado, a transformação martensítica ocorre por um mecanismo de cisalhamento, proveniente do movimento cooperativo dos átomos. Geralmente a fase matriz tem maior simetria que a martensita.

cisalhamento, como observado na figura. As martensitas nas regiões A e B possuem mesma estrutura, embora orientações cristalográficas diferentes. Desde que a martensita tem uma baixa simetria, muitas placas de diferentes orientações cristalográficas formam a partir da fase matriz. Com a elevação da temperatura a martensita torna-se instável, a transformação reversa ocorre: diferentes orientações de martensita revertem para uma mesma orientação de austenita. Esta é a origem do efeito memória de forma[22].

Figura 3.5 – Modelo simplificado de um material exibindo efeito memória de forma explicado através da transformação martensítica[22].

Figura 3.6 – Micrografia de liga Cu-Al-Ni contendo placas de martensita com maclas internas[22].

3.3. Martensita em Aços Inoxidáveis Austeníticos

Os aços inoxidáveis austeníticos possuem uma estrutura cúbica de face centrada – CFC – na qual os átomos estão idealmente dispostos como esferas idênticas não deformáveis no modo compacto[5] , conforme mostrado na figura 3.8. Uma outra estrutura compacta é a estrutura hexagonal compacta – HC, figura 3.9.

Figura 3.8 – Modelo de empilhamento cúbico de face centrada de esferas rígidas.

Figura 3.9 – Modelo de empilhamento hexagonal compacto de esferas rígidas. O empilhamento de planos compactos na estrutura CFC é do tipo: ...ABC... (ou ... CBA ...) O outro modo de empilhamento compacto é do tipo[5]:

que corresponde a estrutura hexagonal compacta, HC. (figura 3.9).

Quando uma seqüência de átomos empilhados de modo compacto do tipo ABCABC possui uma descontinuidade na ordem de empilhamento do tipo AB⎮ABC, obtém-se localmente a estrutura HC. Este empilhamento, denominado ε[5], foi observado no ferro puro sob alta pressão em baixa temperatura, e suas relações entre os parâmetros da rede são:

1 1

2, da diagonal de uma face do cubo 2

2

aε = aγ (3.5)

2 2

3, diagonal principal do cubo 3

3

cε = aγ (3.6)

2

6 :1, 63 3

c a ε

⎛ ⎞ = ⎜ ⎟

⎝ ⎠ (3.7)

Nas quais

aε é o parâmetro de rede da fase ε (típico de HC),

cε é a distância entre a seqüência de planos ABA, ou o parâmetro de altura ao longo

do eixo c em uma HC (figura 3.9),

aγ é o parâmetro de rede da fase γ, CFC (figura 3.8).

Descontinuidades, como a apresentada acima, são denominadas falhas de empilhamento. Como os átomos de ambos os lados de uma falha de empilhamento não estão nas posições que normalmente ocupariam em um reticulado perfeito, uma falha possui uma energia de superfície associada, a energia de falha de empilhamento[23]. Em um metal CFC, a adição de elementos de liga pode alterar a energia de falha de empilhamento. Níquel, cobre e carbono aumentam a energia de falha de empilhamento dos aços inoxidáveis austeníticos, enquanto cromo e silício, diminuem tal energia. Schramm and Reed apud Talonen et al[50] sugeriram a equação abaixo para cálculo de energia de falha de empilhamento em aços inoxidáveis austeníticos:

2

EFE(mJ/m ) = -53 + 6, 2%Ni + 0, 7%Cr + 3, 2%Mn + 9,3%Mo (3.8) na qual EFE é a energia de falha de empilhamento e % é a porcentagem em peso do elemento.

Assumindo[6] aγ = 0,3585nm, calcula-se que a transformação γ→α’ causa um aumento de

volume de 2,57%, enquanto que a transformação γ→ε causa um decréscimo de volume de 0,81%. Em estágios iniciais de deformação, bandas de cisalhamento consistindo de pacotes de falha de empilhamento e maclas de deformação são formadas, devido à baixa energia de falha de empilhamento dos aços. A fase ε é finamente dispersa e sua estrutura contém falhas de empilhamento. A nucleação da α’ ocorre nas intersecções das bandas de cisalhamento[24]. A formação e a quantidade de α’ e ε dependem, portanto, da sua energia de falha de empilhamento, da sua temperatura, quantidade e taxa de deformação [4,6, 25, 26, 28, 43]. O efeito da taxa de deformação é de difícil estudo, pois como a taxa de deformação aumenta, a temperatura do corpo de prova é também aumentada devido à dissipação de calor por efeito Joule[28].

Mangonon and Thomas[26], trabalhando com o aço inoxidável do tipo AISI 304, encontraram que, para 20% de deformação em –196ºC, a quantidade de α’ formada pode alcançar valores da ordem de 50% do volume do material. Durante a deformação, a quantidade de ε aumenta até 5% de deformação e após este valor decresce. Por outro lado, a quantidade de α’aumenta continuamente com a deformação. De acordo com os autores a martensita α’ forma preferencialmente nas interseções entre placas de ε com contornos de macla e com contornos de grão. Seetharaman and Krishnan apud Padilha[6], trabalhando com um aço AISI 316, também encontraram que durante a deformação em baixas temperaturas a formação da martensita ε precede a formação da α’. Eles também encontraram que a quantidade de martensita ε aumenta com a deformação até um máximo após o qual a quantidade de ε diminui, enquanto a martensita α’ continua a aumentar com a deformação[6].

Jang et al[27] mostraram, através de micrografia óptica (figura 3.10), a martensita ε com diferentes variantes numa matriz γ e martensita α’ paralela a ε numa liga Fe-Mn-Si. Podem ser observadas na microestrutura a matriz γ (região cinza), martensita ε (região branca) e a martensita α’ (região preta). As setas A, B e C indicam a localização das variantes da martensita ε. A martensita α’ é observada somente dentro das placas de ε.

ocorre em temperaturas mais baixas e tempos mais curtos em relação à temperatura e tempo necessários para recristalização do aço inoxidável austenítico[8]

Figura 3.10 – Micrografia óptica de uma liga Fe-Mn-Si com diferentes martensitas: ε, branca,

γ, cinza e α’, regiões pretas nas placas de ε. A, B e C indicam diferentes variantes de ε[27].

pelo ataque químico, embora o completo delineamento dos contornos de grãos seja algo difícil nos aços inoxidáveis[7].

3.4. Dilatometria

O dilatômetro é um equipamento capaz de medir precisamente as dimensões de uma amostra, usualmente o comprimento, quando submetida à variação da temperatura. A sensibilidade do equipamento amplia a medida da variação do comprimento, e essa medida é registrada continuadamente em função do tempo ou da temperatura. Técnicas dilatométricas são usadas com sucesso em metais, ligas, vidros, cerâmicas e outros materiais, para estudo das transformações de fases e processos tais como sinterização e polimerização[29].

A dilatometria é utilizada para estudos de expansão térmica de materiais, devido à precisão de sua medida no comprimento da amostra e tem aplicações no estudo do comportamento da transformação de fases em aços e outras ligas durante o resfriamento ou aquecimento contínuo e transformações isotérmicas[29].

Através desta técnica pode-se verificar, por exemplo, reversão de fases martensíticas durante o aquecimento contínuo em aços inoxidáveis austeníticos[29,30].

3.5. Anelasticidade

Para descrever a anelasticidade é conveniente considerar primeiramente um material elástico ideal, cuja relação entre a tensão σ e a deformação ε é definida pela lei de Hooke[31]:

E

σ = ε (3.9)

ou

1 com E

J

J

ε = σ = (3.10)

A constante E é chamada módulo de elasticidade, enquanto seu recíproco é chamado módulo de “compliance”. σ e ε são, respectivamente, a tensão e deformação.

Existem três condições que definem o comportamento elástico ideal descrito pelas equações (3.9) e (3.10)[20]:

• a resposta da deformação para cada nível de tensão aplicada tem um valor de equilíbrio único (recuperação completa);

• a resposta de equilíbrio é atingida instantaneamente;

• a resposta é linear.

Para generalizar sobre o comportamento elástico ideal, as três condições listadas acima podem ser combinadas em várias possibilidades[20].

Tabela III.1 – Várias combinações das condições que definem um sólido elástico ideal. Condições

Possibilidades

Relação de equilíbrio único

(recuperação completa) Instantâneo

Resposta Linear

Elasticidade Ideal Sim Sim Sim

Elasticidade Não-linear Sim Sim Não

Plasticidade Instantânea Não Sim Não

Anelasticidade Sim Não Sim

Viscoelasticidade Linear Não Não Sim

Em resumo, para a definição de anelasticidade, podemos utilizar os três postulados abaixo[20]:

• Para cada tensão existe um valor de equilíbrio único de deformação e vice-versa;

• A resposta de equilíbrio é atingida somente depois da passagem de tempo suficiente (não existe restrição na escala de tempo nesta consideração, o alcance do equilíbrio pode levar desde microssegundos até períodos de tempo extremamente longos);

• A relação tensão-deformação é linear.

O primeiro e o terceiro postulados são meramente uma repetição daqueles para elasticidade ideal. Deve ser enfatizado que a completa recuperação é um corolário do primeiro postulado, somente agora a recuperação, em geral, será dependente do tempo.

aplicada, pois um dos eixos estará mais alongado do que os outros. A permanência nesses eixos diminui a aproximação dos átomos e, portanto, a energia livre. Este alinhamento provoca uma deformação adicional, chamada deformação anelástica. A partir da taxa na qual esta deformação anelástica aparece, a freqüência de pulo pode ser determinada e, assim, o coeficiente de difusão[32].

A figura 3.11 mostra a distribuição de um intersticial numa rede CCC e como existe distorção associada com um soluto intersticial, considerando o átomo intersticial como um círculo sólido preto na rede CCC. Seus dois primeiros vizinhos estão mostrados como círculos com o número 1, e seus sítios normais distam de a0/2 do centro do soluto, no qual a0 é o parâmetro

da rede. Os quatro átomos de solvente mais próximos ao intersticial (átomos com número 2) contêm o plano x-y. Esses átomos de solvente distam de a0 / 2=0,71a0 do centro do átomo de

soluto. Se os átomos da matriz, figura 3.11, estendem-se até que eles toquem um no outro, que é um modelo razoável para metais de transição, ocorrerá uma distorção oriunda dos átomos intersticiais, mais acentuada na direção z que nas direções x e y. Portanto, o campo de deformação introduzido pelo soluto terá simetria tetragonal[32].

Figura 3.11 – Reticulado cúbico de corpo centrado com um átomo de C (círculo sólido preto), átomos de Fe (2 e 4), os primeiros vizinhos do átomo de C (1), os primeiros átomos vizinhos

do solvente (2). Sítio octaédrico (círculo sólido preto menor) em uma das arestas do cubo.

3.6. A Técnica de Atrito Interno

dos sólidos provocadas, por exemplo, por interações soluto-discordâncias que resultam na dissipação da energia vibracional na forma de calor. A mudança da capacidade de um material em amortecer vibrações como função do tempo ou da temperatura corresponde a uma mudança no estado microestrutural dos sólidos[33].

A técnica de medidas de atrito interno e a espectroscopia de relaxação mecânica surgiram por volta da década de 1940, descoberta por Snoek[33,34], relacionadas principalmente com os estudos clássicos de difusão intersticial[31]. Atualmente, se presta, também, à resolução problemas de aplicações tecnológicas e industriais, tais como a determinação do teor de átomos intersticiais de carbono e nitrogênio em solução sólida em aços[33].

A técnica de atrito interno ou a espectroscopia de relaxação mecânica foi baseada no efeito Snoek[31], causado pela redistribuição de átomos de soluto em sítios octaédricos de um metal de estrutura cúbico de corpo centrado – CCC (figura 3.12), devido à aplicação de uma tensão alternada. Em metais, tal como o aço ferrítico, estas medidas permitem a determinação de quantidades tão baixas quanto 1ppm em peso de átomos intersticiais de carbono ou de nitrogênio[32, 35, 36]

O modelo de Snoek se baseia no fato de que em um metal CCC como o ferro-α, átomos intersticiais de carbono e o nitrogênio ocupam posições tanto no meio das arestas do cubo como no centro de suas faces, os sítios octaédricos[31-33].

Quando uma tensão é aplicada a um metal CCC, no regime elástico aparece instantaneamente uma deformação elástica (εe). Em conseqüência aos saltos de átomos intersticiais entre os

interstícios da rede cristalina surge uma deformação anelástica. Verifica-se que medidas da amplitude do pico de Snoekfornecem informações sobre a quantidade de átomos de solutos intersticiais dissolvidos em um metal CCC[37].

Z

X

Y

Figura 3.12 – Estrutura CCC do Ferro-α, mostrando os sítios octaédricos que podem ser ocupados pelos átomos intersticiais[36-38].

Deformação

Tempo

ε

Elásticaε

Elásticaε

An (max)Figura 3.13 – Representação esquemática da deformação elástica (εe) e anelástica (εan), a

partir da aplicação de uma tensão no regime elástico[36-38].

O componente anelástico da deformação, εan, após um tempo t, em um experimento de

relaxação sob tensão constante, é expresso por[37]:

( ) 1

t

an an máx e

σ

τ

ε =ε ⎡⎢ − − ⎤⎥

⎢ ⎥

⎣ ⎦ (3.11)

na qual εan(máx) é a deformação anelástica máxima que pode ser desenvolvida sob um dada

Retirada a tensão rapidamente, a deformação elástica é recuperada instantaneamente, enquanto a componente anelástica dependerá do tempo. Para esta condição, a componente anelástica é dada por:

( )

t

an an máxe

σ

τ

ε =ε − (3.12)

na qual εan é a deformação anelástica em qualquer tempo, εan(máx) é a deformação anelástica no

tempo da remoção da tensão, t é o tempo e τσ é o tempo de relaxação sob tensão constante.

Substituindo t por τσ:

0

( ) ( )

1

an an máxe an máx

e

σ

τ τ

ε =ε − = ε (3.13)

O tempo de relaxação é, portanto, o tempo que a deformação anelástica leva para cair 1/

e

do seu valor original[38].Uma medida de atrito interno mais comumente utilizada é o decaimento logarítmico natural da razão entre as amplitudes sucessivas de oscilação de uma amostra submetida a uma tensão cíclica de torção no regime elástico. Uma bobina eletromagnética induz o movimento de um prato acoplado à haste que prende a amostra, e uma tensão de torção é aplicada. Com a retirada da tensão o sistema fica em decaimento livre[32,33,35,38,39]. A figura 3.14 mostra uma curva em decaimento livre registrada em um computador. Em metais a diferença de fase entre tensão e deformação é pequena. Portanto, o método de medidas de atrito interno está relacionado com a diferença de fase de uma amplitude i e outra i+n. e é apresentado pela equação (3.14.)[33,35,40]. Uma outra medida de atrito interno é perda de energia por ciclo dado pela equação (3.15.)[32-34]:

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = + − n i i A A n

Q 1 1 ln

π (3.14) W W Q π π δ 2

1 = =

−

na qual Q-1 é o atrito interno, i é a i-ésima amplitude de oscilação da amostra e n é a n-ésima amplitude de oscilação após a oscilação i.

O valor da temperatura de ocorrência do pico de atrito interno depende da freqüência de oscilação do pêndulo, f, e do tempo de relaxação, τ, e podem ser compreendidos pela seguinte

equação[32,33, 41]:

(

2π 0τ)

ln f R

Q

Tmáx = (3.16)

na qual Q é a energia de ativação e R, a constante dos gases.

Figura 3.14 – Decaimento livre das oscilações após uma excitação realizada por meio de um pulso eletromagnético[41].

-20 0 20 40 60 80 100 120 0

2 4 6 8

Q

-1 .1

0

3

T (oC)

Figura 3.15 – Espectros de relaxação do aço ultra baixo carbono com diferentes quantidades de carbono em solução. Em torno de 40ºC aparece o pico de Snoek do carbono.

O atrito interno apresenta um grande potencial na determinação de fatores que afetam o desempenho mecânico de um material e pode ser utilizado para avaliar os seguintes fenômenos e propriedades[28]:

• envelhecimento após deformação, estático e dinâmico, através da análise de concentrações de átomos intersticiais de C e N móveis, da cinética de empilhamento de deslocações, das interações deslocações/intersticiais;

• relaxação mecânica, análise da forma e posição dos picos;

• fenômenos de precipitação;

• comparação e avaliação de revestimentos, através de medidas de atrito interno e mudanças no módulo de elasticidade associadas com as propriedades de vários revestimentos;

• transformações de fase que envolvem mudança na capacidade de amortecimento como, por exemplo, as transformações martensíticas[43] e as transformações magnéticas[44].

Algumas das aplicações do atrito interno envolvendo transformações de fase são o estudo de transformações martensíticas em ligas com efeito memória de forma[45], e transições de fase em óxidos magnéticos[46].

em solução podem ser obtidas através desta técnica. Entretanto, a altura e o perfil do pico de Snoek de átomos de C em Fe-α sofrem alterações com a adição de elementos de liga substitucionais. As modificações mais importantes introduzidas no espectro pela presença de átomos substitucionais estão relacionadas ao campo de deformação devido à diferença no tamanho atômico desses átomos substitucionais e podem ser[47]:

• redução da altura do pico de Snoek;

• em ligas ternárias Fe-C-X, a adição de elementos substitucionais menor que 1% em massa pode gerar picos extras[48];

• em alguns casos ocorre aumento da largura de meia altura[49].

Substitucionais tais como Mn, P, Si, Al, Cr e Co reduzem a altura do pico Snoek, sendo que, dentre estes, o Mn, P, Si e Al tendem a aumentar o valor da largura de meia altura[49].

Medidas de atrito interno revelam importantes informações sobre o mecanismo de formação da martensita, fenômenos prévios à transformação, mudanças estruturais dentro da martensita[50]. Por exemplo, o atrito interno na fase β em ligas a base de cobre é causado por descontinuidades na rede. O alto atrito interno na fase martensita é causado por movimento de contornos de macla, contornos de placas de martensita, dentre outros mecanismos[50].

Em ligas Cu-Zn-Al, comparações de reordenamento atômico e mecanismo de ancoramento induzido pela estabilização da martensita levam à conclusão de que a contribuição básica de ancoramento para estabilização da martensita se dá através de processos dissipativos, irreversíveis termodinamicamente, durante o movimento de interfaces[51].

Em adição a picos de amortecimento característicos em aços inoxidáveis austeníticos, a presença de outros picos pode ocorrer em função da presença de martensita deformada na estrutura. As condições de formação destes picos e os valores de seus parâmetros dependem da quantidade de carbono e do grau e da temperatura de deformação[52].

Alguns autores relacionaram o amortecimento das vibrações mecânicas com:

Defeitos Pontuais. A inserção de defeitos pontuais em um cristal produz uma distorção elástica local. Como resultado dessa distorção, existirá uma interação entre o defeito e a tensão homogênea aplicada no cristal. Sobre diversos pontos de vista essa interação é análoga a interação de um dipolo elétrico com um campo elétrico aplicado[54].

Interação intersticial-substitucional. A presença de átomos substitucionais em metais CCC contendo impurezas intersticiais modifica o ordenamento induzido por tensão pela formação de complexos intersticial-substitucional[55].

Interação de discordâncias com defeitos da rede alteram o atrito interno geral do material. Tem-se relacionado o decréscimo na concentração de obstáculos, ancoramento de discordâncias, com a diminuição da temperatura, freqüência, amplitude de oscilação e parâmetros internos, tais como, tamanho de grão, densidade de interfaces e variadas estruturas de defeitos[56].

Interação Lacuna-carbono em ligas austeníticas. Têmpera, trabalho a frio, e irradiação de elétrons aumentam o pico de amortecimento associado ao movimento de C. Existe nesses casos a contribuição dos complexos lacuna-carbono na resistência de relaxação[57].

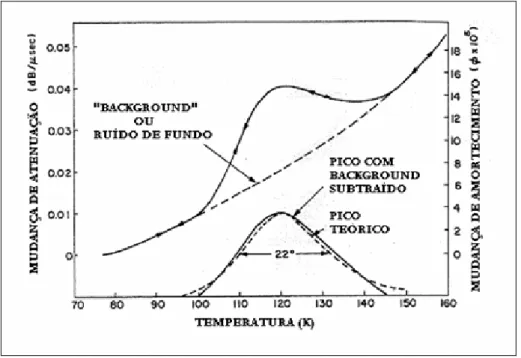

Freqüentemente a curva de atrito interno em função da temperatura de ensaio vem acompanhado de um ruído de fundo (“background”), que pode estar relacionado a diversos fatores. Surge, portanto, a necessidade de subtrair o ruído de fundo a fim de melhor evidenciar os vários fenômenos que podem ocorrer no material. Relaxações anelásticas em estruturas metálicas CCC deformadas estão relacionadas com um pico denominado Snoek-Köester, que ocorre em temperaturas acima de 200ºC.

Figura 3.16 – Pico de Snoek de H em Fe medido em 10MHz. Observa-se o “background” subtraído do espectro de atrito interno obtido para melhor análise do efeito do H no Fe. Baraz et al[52] encontraram quatro picos de atrito interno presentes em um aço inoxidável austenítico do tipo 18/9 em ensaios de atrito interno com freqüência de 1Hz. Os picos foram localizados nas faixas de temperaturas de 60ºC a 80ºC, 120ºC a 140ºC, 210ºC a 230ºC e 310ºC a 330ºC. Os picos de 60ºC a 80ºC e 310ºC a 330ºC foram relacionados à fase austenítica deformada. Os outros dois picos foram atribuídos à presença da martensita α’. Talonen et al[54], em estudos com dois aços inoxidáveis austeníticos AISI 301LN e AISI 304, levantaram espectros de atrito interno com freqüência de 1,8Hz. Os aços possuem composição química parecida, exceto pelas quantidades de carbono e nitrogênio presentes nas amostras, o primeiro com 0,02C e 0,11N e o segundo com 0,05C e 0,05N. De acordo com seus resultados, os aços estudados foram afetados pelo trabalho a frio através da formação de martensitas ε e

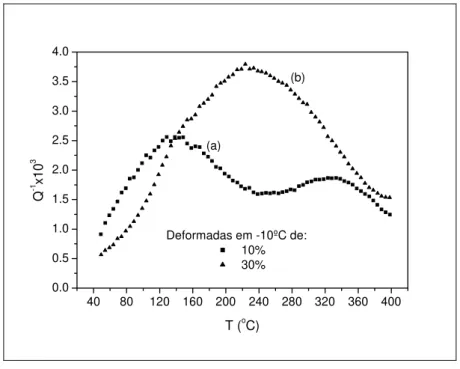

Pinto et al [43,59] trabalhando com um aço do tipo 304 observou três picos de atrito interno nas temperaturas de 120, 220 e 330ºC para freqüências de 1Hz, figura 3.18. Em deformações verdadeiras de 0,3 o pico de 220ºC foi relacionado com a quantidade de martensita α’, potencialmente pela movimentação dos átomos de carbono dissolvidos em solução sólida de martensita α’ para as discordâncias ou defeitos, durante o aquecimento do material.

40 80 120 160 200 240 280 320 360 400 0.0

0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0

(b)

(a)

Deformadas em -10ºC de: 10% 30%

Q

-1 x1

0

3

T (oC)

Figura 3.17 – Espectro de atrito interno de amostras deformadas em –10ºC. (a) amostra deformada de 10%, observam-se dois picos nas temperaturas de 120 e 330ºC (b) amostra

4. Parte Experimental

4.1. Material

Foi utilizado um aço inoxidável austenítico do tipo ABNT 304 cuja composição química é apresentada na tabela IV.1. O aço, de fabricação comercial, foi fornecido pela ACESITA, na forma de chapa de 0,6mm de espessura. Para atingir esta espessura, o aço foi submetido ao processamento padrão de indústria: lingotamento contínuo, laminação a quente, laminação a frio e recozimento final para eliminar a martensita induzida durante o processo de deformação a frio.

Tabela IV.1 – Composição química do aço ABNT 304 (% em peso).

C Si Mn Cr Ni Mo N Co Cu

0,060 0,39 1,31 18,09 8,03 0,040 0,0330 0,10 0,07

4.2 Ensaios de Tração

Com o objetivo de obter diferentes quantidades de martensitas, ensaios de tração foram realizados em corpos de prova retirados das chapas na direção paralela à direção de laminação. A figura 4.1 mostra um desenho com as medidas reais dos corpos de prova usinados na ACESITA. Esses corpos de prova foram confeccionados do tipo seção reduzida e com furo na cabeça com base na norma ASTME646[58].

.

Os ensaios foram realizados em uma máquina universal de ensaios mecânicos marca Instron 1125, com câmara de condicionamento de temperaturas modelo 3111, que utiliza CO2 para

resfriamento e resistências para aquecimento. A temperatura dos corpos de prova durante o ensaio foi monitorada em um controlador através de um termopar soldado no centro da amostra. Testes preliminares[59] utilizando a câmara de condicionamento de temperaturas mostraram que testes realizados a uma velocidade de 2mm/min do deslocamento do cabeçote da máquina de tração não causam variação da temperatura da amostra. Esta velocidade, 2mm/min, foi utilizada nos ensaios de tração das amostras deformadas de 3, 6, 9, 12% nas temperaturas de –50, –30 e –10ºC. Nos ensaios realizados em aproximadamente 20ºC, sem utilização da câmara de condicionamento de temperatura, a velocidade de deslocamento utilizada foi menor, de 1mm/min, para assegurar que a temperatura da amostra fosse constante durante o ensaio de tração.

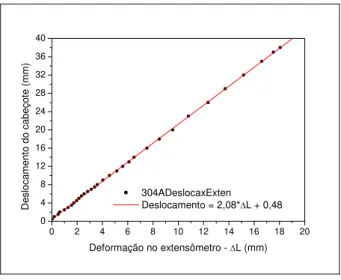

Por falta de espaço no interior da câmara, não foi possível utilizar extensômetro durante a realização dos ensaios. Foram então realizados testes na temperatura ambiente com a porta da câmara aberta, com o objetivo de levantar curvas de deslocamento do cabeçote em função da deformação, medida com um extensômetro de 50 mm. A curva de calibração determinada é mostrada na figura 4.2[67]. As deformações foram convertidas para deslocamento do cabeçote (figura 4.2) e conferidas pela medida da diferença entre o comprimento final e o inicial de 50mm, marcado no corpo de prova.

0 2 4 6 8 10 12 14 16 18 20

0 4 8 12 16 20 24 28 32 36 40 304ADeslocaxExten

Deslocamento = 2,08*ΔL + 0,48

Des locamen to do cab eço te ( mm)

Deformação no extensômetro - ΔL (mm)

Ferritoscópio

Ferritscope® é um dispositivo normalmente utilizado para medir quantidades de ferrita δ de soldas de aços inoxidáveis[53]. O detector de ferrita – ou ferritoscópio – detecta a fase ferromagnética presente no material.

A fração volumétrica de martensita α’ foi determinada através de um ferritoscópio Fischer modelo MP3C. Foram feitas 5 medidas e o erro das medidas foi inferior a 0,01. Foi utilizado o fator de conversão 2 definido por Vilela et al apud Pinto et al[59] encontrado através de comparações com técnicas de difração de raio-X, balança de saturação magnética, microscopia óptica e microscopia de varredura por sonda mecânica.

4.3. Ensaios de Dilatometria

Com o objetivo de estudar o comportamento das fases martensíticas no aço ABNT 304 foram executados ensaios de dilatometria para identificar as martensitas presentes na amostra e medir as temperaturas de transformação reversa.

As amostras usadas no dilatômetro mediam 12,0mmx2,00mmx0,60mm e foram cortadas na direção paralela à direção dos ensaios de tração. Os ensaios foram realizados em um dilatômetro do tipo Adamel Lhomargy LK02, na faixa de temperaturas de 50 a 1000ºC, com taxa de aquecimento 1,00ºC/s.

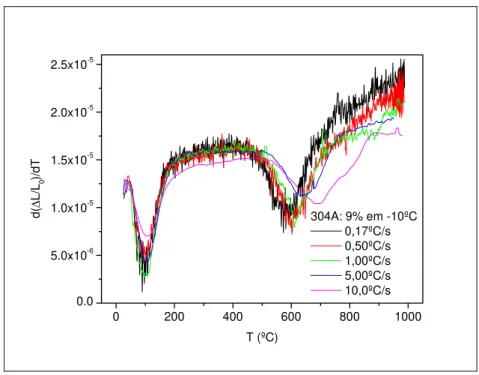

Também foram aquecidas amostras deformadas de 9% em –50 e –10ºC com taxas de 0,17, 0,50, 1,00, 5,00 e 10,0ºC/s Foram ensaiadas amostras deformadas de 3 e 6% na temperatura de –50ºC com taxas de aquecimento 0,17, 0,50, 1,00 e 10,0ºC/s. A taxa de 0,17ºC/s é similar à utilizada na rampa de aquecimento no pêndulo de torção invertido.

0 200 400 600 800 1000 -2.0x10-5

-1.5x10-5

-1.0x10-5

-5.0x10-6

0.0 5.0x10-6

1.0x10-5

1.5x10-5

2.0x10-5

2.5x10-5

97ºC

737ºC 518ºC 213ºC

d(

Δ

L/

L0

)/dT

T (ºC)

Figura 4.3 – Método das tangentes para determinação das temperaturas de reversão das fases martensíticas e temperatura do pico da primeira transformação. Curva derivada da dilatação

relativa da amostra de 304 deformada de 9% em –50ºC e aquecida à taxa de 0,17ºC/s.

4.3. Análise Microestrutural

Foi realizada análise microestrutural do aço como recebido e deformado de 3, 6, 9 e 12% na temperatura de –10ºC. A análise microestrutural teve como objetivo observar a microestrutura típica do aço inoxidável austenítico do tipo 304 após deformação, a morfologia e distribuição das martensitas induzidas durante o ensaio de tração, bem como identificar as regiões contendo martensitas ε e α’.

A preparação metalográfica das amostras consistiu no lixamento com lixas d’água de granulometria 320, 400, 600, 800, 1200 e 1500 mesh, seguido de polimento em panos com pasta de diamante de granulometria 3 e 1μm. Nas amostras de aço deformado foi feito, ainda, polimento eletrolítico, solução de ácido perclórico, na proporção de 950ml de ácido metílico (CH3OH) para 50ml de ácido perclórico (HclO4). O polimento eletrolítico retira a camada

na cor preta, a martensita ε na cor branca e a austenita aparece na cor marrom. Na prática, não foi possível identificar a martensita ε pois são placas extremamente finas conjugadas com placas de γ. No entanto, a martensita ε pode ser observada indiretamente através dos ponto de interseção das placas ε de diferentes orientações cristalográficas, que constituem regiões de martensita α’.

4.4. Ensaios de Atrito Interno

Amostras medindo 50mm de comprimento e 3mm de largura foram retiradas dos corpos de prova deformados, na direção longitudinal de tração. Os espectros de atrito interno foram obtidos no pêndulo de torção invertido no intervalo de temperaturas de 40 a 400ºC para amostras sem deformação (estado como recebido) e com deformações por tração variando de 3 a 12% nas temperaturas de –50 a 20ºC. A rampa de aquecimento média utilizada nos ensaios de atrito interno foi de aproximadamente 0,17ºC/s (10,0ºC/min). A freqüência de vibração utilizada foi aproximadamente 1Hz. Após resfriamento até a temperatura ambiente, um 2º ciclo na mesma faixa de temperaturas foi realizado na mesma amostra, com o intuito de verificar eventuais fenômenos remanescentes e dissipados, e apoiar a interpretação dos dados obtidos por atrito interno.

O equipamento utilizado para medidas de atrito interno foi o pêndulo de torção invertido tipo Kê[62], cujo esquema básico pode ser visto na figura 4.4.

Campânula

Fio de Sustentação

Contra peso

Peso

Suporte do LVDT

Base

Haste principal

Sistema de

Amostra

Cabeçote Fixo

Refrigeração / Aquecimento

Figura 4.4 – Esquema da montagem do pêndulo de torção invertido do tipo Kê no CETEC.

no qual é possível determinar alguns parâmetros, como o quadrado da dispersão, no caso da gaussiana ou a largura da meia altura do pico no caso da lorentziana. Também há como determinar parâmetros físicos, como a entalpia do processo, caso da função de Debye. O ajuste segundo a equação de Debye tem sido utilizado para sistemas relativamente simples, como soluções diluídas, onde não há muitos fenômenos coexistindo[64,65].

5. Resultados e Discussão

5.1. Material

A figura 5.1 mostra uma micrografia do aço tipo ABNT 304 no estado como recebido. Observa-se uma microestrutura constituída de grãos austeníticos maclados.

Figura 5.1 – Micrografia óptica do aço inoxidável estudado no estado como recebido: grãos austeníticos maclados. Ataque: glicerégia.

5.2. Ensaios de Tração

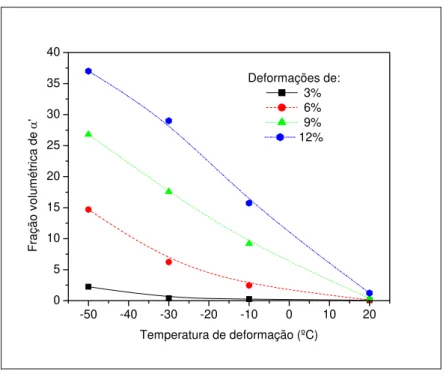

Estes resultados são mais bem visualizados por meio dos gráficos de fração volumétrica de α’ em função da temperatura e da quantidade de deformação na amostra, apresentados nas figuras 5.2. e 5.3.

Tabela V.1 – Quantidade de martensita α’ medida pelo ferritoscópio em função da temperatura e da quantidade de deformação por tração.

Deformação (%) Temperatura de

deformação (ºC) 3 6 9 12

20 0,07 0,12 0,36 1,22

–10 0,26 2,46 9,18 15,74

–30 0,40 6,22 17,56 29,00

–50 2,25* 14,68* 26,80* 37,00

Os dados em asterisco foram obtidos por Pinto et al[32].

3 6 9 12

0 5 10 15 20 25 30 35 40

20ºC -10ºC -30ºC -50ºC

Fração

v

ol

um

étr

ic

a

de

α

'

Deformação (%)

-50 -40 -30 -20 -10 0 10 20 0 5 10 15 20 25 30 35 40 Deformações de: 3% 6% 9% 12% Fração v ol um étr ic a de α '

Temperatura de deformação (ºC)

Figura 5.3 – Fração volumétrica de martensita α’ em função da temperatura de deformação. Constatou-se, ainda, que mesmo as amostras como recebidas continham uma pequena quantidade de martensita α’, aproximadamente 0,03%. Esta observação está de acordo com a literatura[6,28], visto que mesmo processos de preparação e corte de amostras extremamente cuidadosos podem induzir martensita e, na prática, sua remoção completa é extremamente difícil.

A quantidade de martensita ε não pode ser medida pelo ferritoscópio uma vez que esta fase não é ferromagnética. As curvas dilatométricas, no entanto, fornecem uma boa indicação da presença e quantidade relativa desta fase.

5.3. Dilatometria

deformadas na temperatura de –50°C. Diferenças nas curvas são observadas nas regiões de transformações para as deformações aplicadas.

0 200 400 600 800 1000

0.000 0.002 0.004 0.006 0.008 0.010 0.012 (b) (a) T (ºC) Δ L/L 0 -1.5x10-5 -1.0x10-5 -5.0x10-6 0.0 5.0x10-6 1.0x10-5 1.5x10-5 2.0x10-5 2.5x10-5

α'−> γ

ε−> γ ε−> γ d( Δ L/L 0 )/d T

Figura 5.4 – Curva de dilatação típica (preto) e sua derivada (azul) de uma amostra de aço do tipo ABNT 304 deformada. Amostra deformada de 9% por tração na temperatura de –50ºC.

0 200 400 600 800 1000

-3,0x10-5 -2,0x10-5 -1,0x10-5 0,0 1,0x10-5 2,0x10-5 304A taxa aquec.: 1,00ºC/s Deformadas em -50ºC de:

3% 6% 9% 12% d( Δ L/L 0 )dT T (ºC)

A identificação das fases e suas temperaturas de reversão foram identificadas neste trabalho e estão de acordo com a literatura[66].

Na figura 5.5 pode-se verificar que as quantidades de martensitas ε e α’ variam com a deformação aplicada, para uma temperatura fixa. A quantidade de martensita ε diminui com o aumento da deformação aplicada. Na temperatura de –50ºC, a quantidade máxima de ε é observada em 3% de deformação. A partir desta deformação, a quantidade de ε que reverte para austenitadiminui. Por outro lado, pode-se verificar que a quantidade de martensita α’ que reverte para austenita aumenta continuamente com o aumento da quantidade de deformação, para uma mesma temperatura. Esta observação está de acordo com os resultados encontrados neste trabalho nas medidas com o ferritoscópio (Tabela V.1 e figura 5.2). Outros autores apresentaram resultados similares[6, 10, 24, 43, 59, 66].

As figuras 5.6 a 5.8 apresentam os resultados obtidos para as amostras deformadas nas temperaturas de –30ºC, –10 e 20ºC, respectivamente.

Cabe destaque a variação no comportamento de reversão de ε em função da temperatura de deformação. Geralmente, ocorre um máximo seguido por diminuição da quantidade de ε presente na amostra. Na temperatura ambiente o valor máximo de ε ocorre em 12% de deformação, nas amostras deformadas em –10ºC e –30ºC o máximo está em 6% e nas amostras deformadas em –50ºC o máximo de ε ocorre para 3% de deformação (figuras 5.5 a 5.8).

Estas observações indicam que o decréscimo da martensita ε ocorre por meio da

transformação desta fase para a martensita α’. A transformação ε→α’ também foi sugerida

0 200 400 600 800 1000 -2.0x10-5 -1.5x10-5 -1.0x10-5 -5.0x10-6 0.0 5.0x10-6 1.0x10-5 1.5x10-5 2.0x10-5 2.5x10-5 304A

Deformadas em -30ºC de: 6% 9% 12% d( Δ L/ L0 )/ dT T (ºC)

Figura 5.6 – Derivada da dilatação relativa em função da temperatura de amostras deformadas de 6, 9 e 12%, em –30ºC.

0 200 400 600 800 1000 -5,0x10-6 0,0 5,0x10-6 1,0x10-5 1,5x10-5 2,0x10-5 2,5x10-5 304A Def. em -10ºC de:

3% 6% 9% 12% d( Δ L/ L0 )/ dT T (ºC)

0 200 400 600 800 1000 5.0x10-6

1.0x10-5

1.5x10-5

2.0x10-5

2.5x10-5

304A

Deformadas em 20ºC de: 3% 6% 9% 12%

d(

Δ

L/

L0

)/

dT

T (ºC)

Figura 5.8 – Derivada da dilatação relativa em função da temperatura de amostras deformadas de 3, 6, 9 e 12%, em 20ºC.

A influência da taxa de aquecimento na reversão das fases martensíticas presentes nas amostras foi estudada por dilatometria com dois objetivos: avaliar o comportamento difusional-adifusional das transformações de fase e conhecer as temperaturas das transformações reversas, para melhor interpretar os resultados dos ensaios de atrito interno. As figuras 5.9 e 5.10 mostram as curvas da derivada da dilatação relativa de amostras deformadas de 9% em –10 e –50ºC, para as taxas de aquecimento de 0,17, 0,50, 1,00 , 5,00 e 10,0ºC/s. Observa-se que a primeira transformação, ε→γ, praticamente não é influenciada pela variação da taxa de aquecimento, indicando que a reversão da martensita ε ocorre predominantemente por um mecanismo adifusional, ou seja, cisalhamento.

0 200 400 600 800 1000 0.0 5.0x10-6 1.0x10-5 1.5x10-5 2.0x10-5 2.5x10-5

304A: 9% em -10ºC 0,17ºC/s 0,50ºC/s 1,00ºC/s 5,00ºC/s 10,0ºC/s d( Δ L/ L0 )/ dT T (ºC)

Figura 5.9 – Derivadas das curvas de dilatação relativa da amostra deformada de 9% em – 10ºC com taxas de aquecimento de 0,17, 0,50, 1,00, 5,00 e 10,0ºC/s.

0 200 400 600 800 1000

-2,0x10-5 -1,0x10-5 0,0 1,0x10-5 2,0x10-5 304A 9% em -50ºC

0,17ºC/s 0,50ºC/s 1,00ºC/s 5,00ºC/s 10,0ºC/s d( Δ L/ L0 )/ dT T (ºC)

Observa-se, ainda, que a reversão varia também em função da temperatura de deformação: em amostras tracionadas em –10ºC a reversão ocorre em temperaturas mais elevadas que naquelas tracionadas em –50ºC.

A figura 5.11 apresenta o diagrama de aquecimento contínuo para amostras deformadas de 9%, em –10 e –50ºC. As taxas de aquecimento utilizadas foram 0,17, 0,50, 1,00, 5,00 e 10,0ºC/s e, no gráfico, crescem da direita para esquerda em escala logarítmica. A temperatura de inicio da transformação ε→γ não foi medida por estar abaixo da temperatura de início do teste.

Observa-se que a temperatura do pico de transformação ε→γ é constante com a mudança da taxa de aquecimento (figura 5.11, curva preta).

A temperatura de fim de transformação ε→γ (figura 5.11, curva vermelha) praticamente não varia com a taxa de aquecimento, evidenciando o caráter adifusional da transformação.

A variação da temperatura de início de transformação α’→γ com a taxa de aquecimento é pouco pronunciada (figura 5.11, curva verde), indicando que mecanismos adifusionais e difusionais estão envolvidos nesta transformação.

A temperatura de fim de transformação α’→γ (figura 5.11, curva azul) mostra uma forte dependência com a taxa de aquecimento, indicando que próximo a essa temperatura a transformação é predominantemente controlada por difusão.

101 100 10-1 0 100 200 300 400 500 600 700 800 900

9% em -10ºC T do pico de ε

T de fim de ε-γ

T de início de α'-γ

T de fim de α'-γ

Temper

at

ur

a (

ºC)

Taxa de aquecimento (ºC/s)

(a) 101 100 10-1 0 100 200 300 400 500 600 700 800 900

9% em -50ºC T do pico de ε

T de fim de ε-γ

T de início de α'-γ

T de fim de α'-γ

Temper

at

ur

a (

ºC)

Taxa de aquecimento (ºC/s)

(b)

101 100 10-1 0 100 200 300 400 500 600 700 800 900 T em peratura ( ºC)

Taxa de aquecimento (ºC/s)

3% em -50ºC T do pico de ε

T de fim de ε-γ

T de início de α'-γ

T de fim de α'-γ

(a) 101 100 10-1 0 100 200 300 400 500 600 700 800 900

6% em -50ºC T do pico de ε

T de fim de ε-γ

T de início de α'-γ

T de fim de α'-γ

Temp er at ur a ( ºC )

Taxa de aquecimento (ºC/s)

(b)

101

100

10-1

0 100 200 300 400 500 600 700 800 900

12% em -50ºC T do pico de ε

T de fim de ε-γ

T de início de α'-γ

T de fim de α'-γ

Tem

peratura (

ºC)

Taxa de aquecimento (ºC/s)

(c)

Figura 5.12 – (continuação) Diagrama de aquecimento contínuo da amostra deformada de 12% em –50ºC.

![Figura 3.5 – Modelo simplificado de um material exibindo efeito memória de forma explicado através da transformação martensítica [22]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15934827.677736/31.892.242.650.301.691/simplificado-material-exibindo-memória-explicado-através-transformação-martensítica.webp)

![Figura 3.6 – Micrografia de liga Cu-Al-Ni contendo placas de martensita com maclas internas [22]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15934827.677736/32.892.324.571.103.500/figura-micrografia-liga-contendo-placas-martensita-maclas-internas.webp)