UNIVERSIDADE FEDERAL DO CEARÁ CENTRO DE CIÊNCIAS AGRÁRIAS

DEPARTAMENTO DE ENGENHARIA AGRÍCOLA CURSO DE AGRONOMIA

TARCÍSIO HUGO SALVIANO

PROJETO INFORMACIONAL DE UM MECANISMO PARA AJUSTAR AUTOMATICAMENTE A BITOLA DAS ESTEIRAS DE UM TRATOR

TARCÍSIO HUGO SALVIANO

PROJETO INFORMACIONAL DE UM MECANISMO PARA AJUSTAR AUTOMATICAMENTE A BITOLA DAS ESTEIRAS DE UM TRATOR

Monografia apresentada ao Curso de Agronomia da Universidade Federal do Ceará - UFC, Departamento de Engenharia Agrícola como requisito para a obtenção do título de Engenheiro Agrônomo.

Orientador: Prof. Dr. Daniel Albiero

TARCÍSIO HUGO SALVIANO

PROJETO INFORMACIONAL DE UM MECANISMO PARA AJUSTAR AUTOMATICAMENTE A BITOLA DAS ESTEIRAS DE UM TRATOR

Monografia apresentada ao Curso de Agronomia da Universidade Federal do Ceará - UFC, Departamento de Engenharia Agrícola como requisito para a obtenção do título de Engenheiro Agrônomo.

A Deus.

Aos meus pais, Estela e Zacarias e à minha namorada Maíra Saldanha que me acompanharam ao longo da graduação e me ajudaram a realizar esse sonho.

AGRADECIMENTOS

A Universidade Federal do Ceará (UFC)

Ao Prof. Dr. Daniel Albiero, pela paciência e orientação.

Ao Prof. Me. José Heldenir Pinheiro Bezerra pelas sugestões e colaboração. Aos participantes da banca examinadora, Prof. Dr. Danilo Roberto Loureiro e Me. Francisco Ronaldo Belém Fernandes, pelo tempo e pelas valiosas colaborações e sugestões.

A todos os professores que ao longo dos anos contribuíram com minha formação profissional e pessoal.

As amizades que firmei na Universidade Federal do Ceará- UFC e no Instituto Federal de Educação Ciências e Tecnologia do Ceará – IFCE, ao longo do tempo em que cursei o curso de Agronomia e Técnico em Manutenção Automotiva, pelo apoio, reflexões, críticas e sugestões recebidas.

A minha namorada Maíra Saldanha pelo companheirismo e apoio.

RESUMO

Os tratores agrícolas são classificados quanto a seu sistema de rodado que podem ser de rodas ou esteiras. As esteiras distribuem melhor o peso do trator sobre a superfície, diminuindo a compactação do solo e aproveitando melhor a potência derivada do motor. A adequação do trator às condições de trabalho é essencial para melhorar seu desempenho durante a operação. A bitola é a distância entre os centros dos rodados de um mesmo eixo e seu ajuste permite o uso de implementos em cultivos em linha e melhora a estabilidade do trator. Atualmente, apenas os tratores comerciais de rodas possuem mecanismos e procedimentos que possibilitam esse ajuste. O objetivo do trabalho foi desenvolver um projeto informacional de um mecanismo capaz de alterar a bitola do rodado de esteiras automaticamente enquanto o trator estiver em movimento, utilizando o modelo de fases. As especificações de projeto geradas nesse trabalho servem de base para a fase de projeto conceitual na qual a concepção do produto é gerada.

ABSTRACT

Agricultural tractors are classified according to their locomotion system that can be wheels or tracks. The tracks better distribute the tractor weight on the surface, reducing soil compaction and better utilization of the power derived from the engine. The adequacy of the tractor to the working conditions is essential to improve its performance during operation. The track width is the distance between the centers of the wheels on the same axle and its adjustment permits the use of implements on lined crops and improves the stability of the tractor. Currently, only commercial wheel tractors have mechanisms and procedures that enable this setting. The objective was to develop an informational design of a mechanism able to change the track width of the tracks automatically while the tractor is in motion, using the phase model. The design specifications generated in this study provides a basis for the conceptual design phase in which the conception of the product is generated.

LISTA DE FIGURAS

Figura 1 Ajuste do eixo telescópico dianteiro... 18

Figura 2 Ajuste do eixo estendível dianteiro ... 19

Figura 3 Ajuste da bitola dianteira através de combinações entre aros e discos reversíveis ... 19

Figura 4 Esquema de fixação do disco da roda ao aro para ajuste da bitola traseira ... 19

Figura 5 Ajuste da bitola no eixo ... 20

Figura 6 Bitola servo-ajustável ... 20

Figura 7 Diferentes ajustes em função do espaçamento da cultura ... 21

Figura 8 Vista superior e vista frontal, respectivamente ... 22

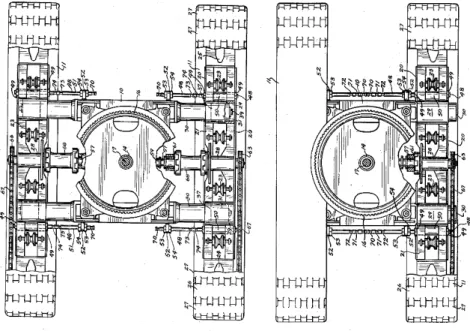

Figura 9 Seções horizontais, mostrando a bitola estendida e recolhida, respectivamente ... 23

Figura 10 Vista superior e seções das linhas 2 2, 3 3 e 4 4 na direção dos furos ... 24

Figura 11 Vista superior e vistas frontais mostrando o cilindro contraído e estendido, respectivamente ... 24

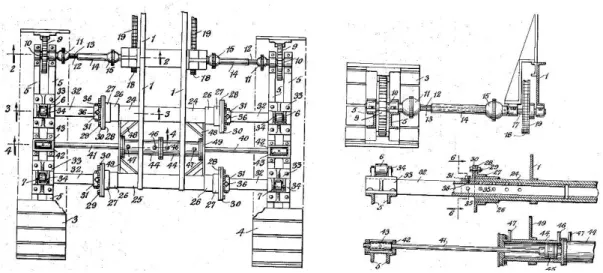

Figura 12 Forças e momentos resultantes de uma roda flexível em superfície flexível.... 26

Figura 13 Forças e momentos resultantes de uma esteira... 26

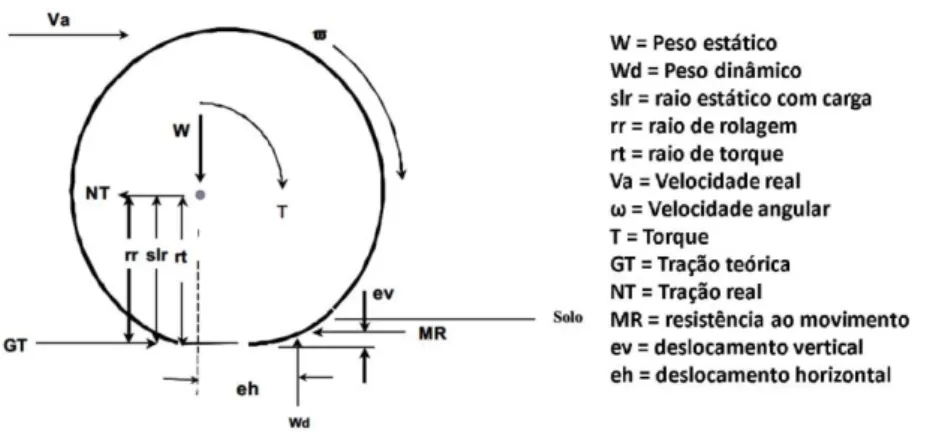

Figura 14 Primeiro protótipo de trator de esteiras movido a vapor... 28

Figura 15 Diagrama de um rodado de esteiras ... 29

Figura 16 Rodado de esteiras de borracha... 30

Figura 17 Modelo de fases do projeto do produto... 31

Figura 18 Projeto informacional... 32

Figura 19 Projeto conceitual... 33

Figura 20 Fases do ciclo de vida do produto e seus respectivos clientes... 33

Figura 21 Diagrama de Mudge empregado na valoração dos requisitos levantados... 36

Figura 23 Função global do dispositivo do trabalho... 42

Figura 24 Estrutura funcional do dispositivo... 43

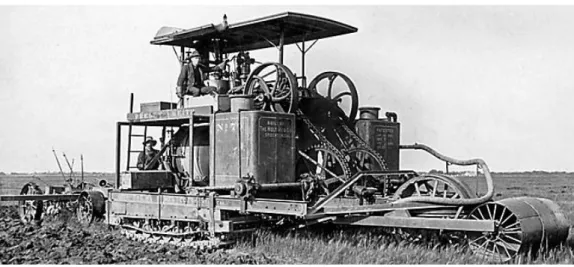

Figura 25 Concepção de um dispositivo hidráulico... 43

Figura 26 Identificação dos componentes ... 44

Figura 27 Vistas frontais, bitola antes e depois do acionamento do dispositivo... 44

LISTA DE QUADROS

Quadro 1 Requisitos dos clientes ao longo das fases do ciclo de vida do produto... 34

Quadro 2 Distribuição hierarquizada dos requisitos de cliente do projeto... 36

Quadro 3 Requisitos de projeto obtidos e classificados... 37

Quadro 4 Distribuição hierarquizada dos requisitos de projeto... 39

SUMÁRIO

1 INTRODUÇÃO ... 14

2 OBJETIVO ... 15

3 JUSTIFICATIVA ... 15

4 REVISÃO BIBLIOGRÁFICA... 16

4.1 Mecanização Agrícola... 16

4.2 Adequação de máquinas... 17

4.3 Ajustes da bitola em tratores de rodas... 18

4.4 Ajustes da bitola em rodados de esteiras... 22

4.5 Teoria da Tração... 25

4.6 O trator de esteiras na agricultura... 28

5 METODOLOGIA ... 31

6 RESULTADOS E DISCUSSÕES... 33

6.1 Projeto informacional... 33

6.2 Desenho conceitual... 42

7 CONCLUSÃO ... 45

14

1 INTRODUÇÃO

O setor agrícola desempenha um papel fundamental no desenvolvimento do país, gerando renda e empregos, além de sustentar a base da alimentação humana e animal. O uso adequado de máquinas aumenta a rentabilidade da atividade agrícola, fazendo com que sua modernização seja cada vez mais comum entre as propriedades rurais.

A mecanização agrícola aumenta a produção da propriedade e torna o trabalho no campo menos árduo. Não há uma única máquina que consiga solucionar todos os problemas no campo, contudo, o trator agrícola desenvolve diversas funções em uma propriedade e traciona diversos implementos, pois, possuí regulagens que o permite executar diversas tarefas da melhor maneira possível.

A adequação do trator permite que o mesmo realize a operação em seu ponto ótimo, proporcionando um melhor desempenho e menor custo de operação. Nem sempre, a máquina está na sua configuração ótima, isso depende de condições de trabalho como velocidades, implementos e condições do solo. Um trator de esteiras não necessita de ajustes em pressão de inflação e lastragem, entretanto, tem um vão livre baixo e a bitola fixa.

Os tratores destinados à agricultura são dotados de potência variada, podendo ser classificados em leves, médios e pesados. Quanto ao sistema de locomoção podem ser de rodados pneumáticas ou esteiras. Os tratores de esteiras são comumente usados em serviços que requerem uma grande quantidade de força de tração. Esse tipo de trator possui maior estabilidade, menor compactação do solo, maior aderência e força de tração quando comparado ao trator de rodas, contudo, sua bitola não é ajustável, seu preço é elevado e a manutenção do sistema de rodagem é dispendiosa.

15

2 OBJETIVO

O objetivo desse trabalho é desenvolver um projeto informacional de um mecanismo de ajuste automático da bitola de um trator de esteiras que possibilite ao operador realizar a operação sozinho, de dentro da cabine, com o trator em movimento.

3 JUSTIFICATIVA

Os tratores de esteiras não são muito populares, pois, são caros e de manutenção dispendiosa, geralmente, são usados em operações que requerem muita força de tração, por isso são mais comuns na construção civil e em atividades florestais, apesar de poderem ser usados em diversas operações agrícolas. Em uma propriedade agrícola, o trator de esteiras pode tracionar diversos implementos devido sua capacidade de tração, pois, o rodado de esteiras proporciona um menor índice de patinação e distribui melhor o peso da máquina, diminuindo a compactação do solo. A máquina pode ser utilizada durante todo o ano, pois, além de realizar as operações típicas de preparo do solo, pode também ser utilizada em serviços de lâmina como terraplanagem, construção de rodovias, desmatamento, enleiramento, construção de drenos, diques e pequenas barragens de terra.

A adequação do trator ao implemento proporciona o consumo ideal de combustível, diminui o desgaste das peças moveis e permite o uso de implementos em cultivos em linha. Automatizar a adequação da bitola das esteiras do trator, tornará o procedimento mais rápido e seguro, aumentando ainda mais a eficiência da máquina. O operador será capaz de efetuar o ajuste sozinho, dispensando auxílio de outro funcionário. Com o trator realizando o processo de ajuste em movimento, não há necessidade de que o mesmo seja suspenso, diminuindo o risco de acidentes, o esforço do operador na adequação e o tempo necessário para realiza-la. Além disso, como o ajuste pode ser realizado no campo, não é necessário que o trator retorne ao galpão de máquinas.

16

4 REVISÃO BIBLIOGRÁFICA 4.1 Mecanização agrícola

A agricultura é de suma importância para economia mundial, é a base da alimentação humana e fornece matéria prima à agroindústria, à indústria química e à indústria alimentícia (FERNANDES et al., 2008)

A produção agrícola está sujeita à periodicidade das condições do clima e das fases de desenvolvimento da planta, portanto, é realizada em etapas cronologicamente distintas, chamadas de operações agrícolas, que ocorrem em um sequencia ordenada, desde o preparo do solo à colheita (PACHECO, 2000) e segundo Klaver (2013) a mecanização agrícola está presente em todas elas.

As operações agrícolas costumavam ser realizadas predominantemente de forma manual. Hoje, por obterem baixa capacidade operacional, são viáveis economicamente apenas em propriedades onde há produção de subsistência. As operações agrícolas passaram a ser mecanizadas, devido ao aumento populacional, principalmente nos centros urbanos, a necessidade de aumentar a produção de alimentos e a redução de pessoas empregadas na agricultura (GARCIA, 1998).

Para Balastreire (1990), o uso de máquinas para substituir ou auxiliar o trabalho manual ou animal é considerado mecanização. Klaver (2013) define mecanização agrícola como o uso técnico e economicamente organizado de um conjunto ou sistema de máquinas agrícolas na execução de operações agrícolas visando o máximo desempenho útil e mínimos custos, tempo e energia, e a considera necessária para o aumento da área cultivada e da produtividade das culturas.

O Brasil deu início ao processo de modernização da agricultura a partir da década de 1950 com a importação de meios de produção mais avançados. O processo se concretiza na década de 1960, com a introdução de um setor industrial focado na produção de equipamentos e insumos para a agricultura. A instalação da Ford, em 1959, começou a produção interna de tratores, já que antes disso, todos os tratores eram importados. O número de tratores nas propriedades começava a mudar os moldes de produção nacionais (TEIXEIRA, 2005).

17

dependem de máquinas, isso provoca forte influência no setor de máquinas agrícolas, gerando impacto significativo na economia nacional. (ANFAVEA, 2011).

A indústria de tratores agrícolas forma um dos pilares da modernização do agronegócio, pois, é uma das principais fornecedoras de bens de capital, já que os tratores são utilizados em quase todas as atividades agrícolas (REBOUÇAS, 2013). Tratores com potência superior a 147 kW são menos comercializados por serem destinados à agricultura de grande escala. Tratores de 37 a 74 kW são mais vendidos por se adequarem melhor às necessidades da maior parte dos agricultores brasileiros (RUSSINI, 2012)

Em termos de custo, a mecanização agrícola no Brasil chega a ser o segundo fator de produção mais importante, somente menor que a posse da terra, mas, em termos de potencial para redução de custos, pode ser considerado o fator principal. Para reduzir os custos é necessária uma melhora na gestão dos sistemas mecanizados, já que as técnicas administrativas clássicas só são eficazes em momentos de baixa concorrência e não atendem mais as condições impostas pelo mercado (MILAN, 2004).

4.2 Adequação de máquinas agrícolas

Operações mecanizadas que não seguem as corretas regulagens podem causar problemas como compactação do solo, consumo de combustível excessivo, desgaste prematuro dos equipamentos, além de aumentar o número de horas necessárias para realizar a operação, diminuindo a eficiência do equipamento. Grande parte das operações agrícolas, desde o preparo do solo à colheita, podem ser mecanizadas e apresentar grande eficiência e retorno econômico ao produtor, se bem conduzidas, para isso, é necessário que o conjunto trator equipamento esteja bem dimensionado, proporcionando alta capacidade operacional e baixo custo (DUARTE JÚNIOR et al., 2008).

Equipamentos agrícolas podem ter sua utilização comprometida caso não estejam adequados às condições de trabalho. O uso racional do equipamento requer conhecimentos como sistema de manejo do solo, características desejáveis do solo, energia consumida e capacidade efetiva de trabalho (MANTOVANI, 1987).

18

semelhantes às ideais para avaliar o desempenho e solucionar quaisquer problemas causados ao solo ou às plantas. A adequação do conjunto trator implemento pode reduzir o consumo de combustível, principal indicador técnico na avaliação do desempenho de tratores, pois, transmite a eficiência da transformação do combustível em trabalho útil independente das diversas variáveis existentes durante seu uso em campo (SERRANO, 2007).

4.3 Ajustes da bitola em tratores de rodas

Os tratores de roda possuem mecanismos e procedimentos para regulagem da bitola dianteira e traseira visando a adaptação do conjunto trator implemento ao trabalho a ser executado, os ajustes variam com o tipo de cultura, terreno, implemento e operação (MONTEIRO; ALBIERO, 2012).

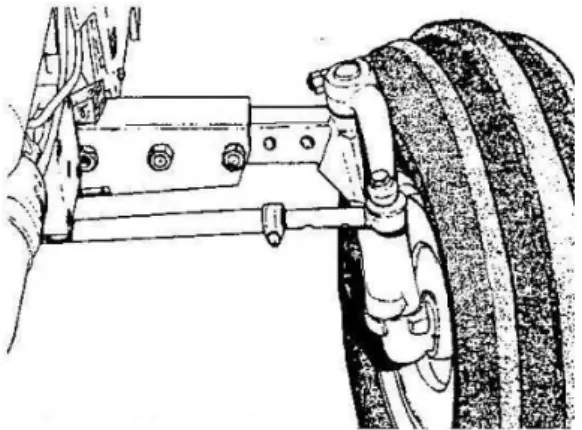

Para o ajuste da bitola do eixo dianteiro existe um eixo telescópico com furos espaçados ao longo do eixo, para regulá-lo basta remover os parafusos e mover o eixo interno até a posição desejada e então apertar os parafusos novamente.

Figura 1 – Ajuste do eixo telescópico dianteiro.

Fonte: GARCIA 2014

Outros tratores possuem eixos estendíveis com mais furos do que o eixo telescópico, para regulá-lo, assim como no eixo telescópico, basta remover os parafusos e mover o eixo até a posição desejada e então apertar os parafusos novamente na canga do eixo, contudo, é necessário o reajuste do ângulo de convergência das rodas dianteiras e da barra de direção.

19

Fonte: GARCIA 2014

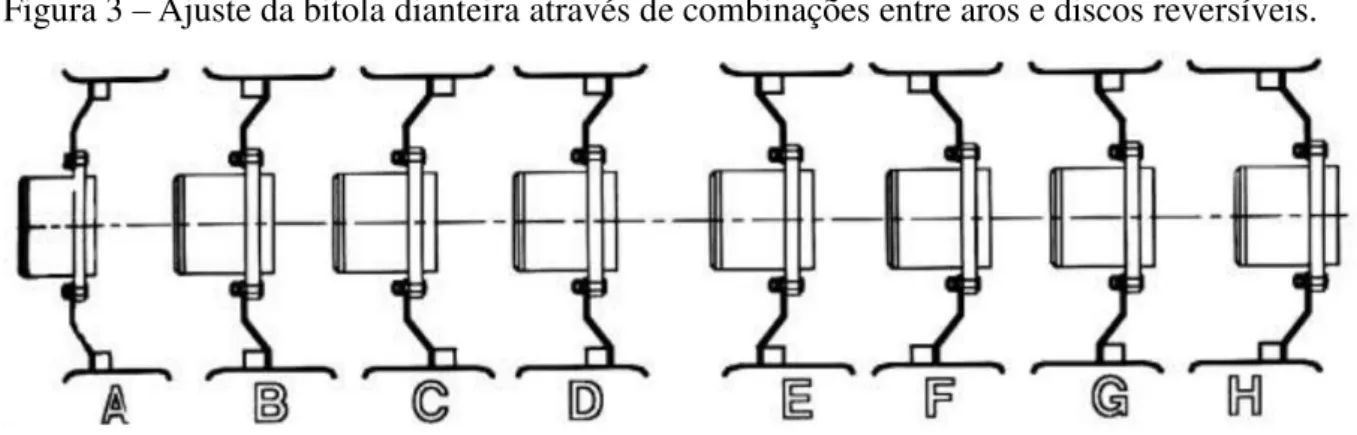

É possível também alterar a bitola dianteira através da mudança na montagem do conjunto aro pneu. Esses eixos são do tipo aro e disco reversíveis e permitem oito combinações diferentes.

Figura 3 – Ajuste da bitola dianteira através de combinações entre aros e discos reversíveis.

Fonte: Massey Ferguson

Esse método também é utilizado no ajuste de bitolas traseiras de alguns tratores. O ajuste se dá pelo formato de disco que a maioria das rodas dos tratores têm. A parte interna não é alinhada à linha central do aro, então, o posicionamento da concavidade do disco regula a bitola.

Figura 4 – Esquema de fixação do disco da roda ao aro para ajuste da bitola traseira.

20

Outra maneira de alterar a bitola traseira é através de cubos de travas. Estes cubos são fixados ao eixo por meio de parafusos que ao serem desapertados permitem o movimento da roda ao longo do eixo. Ao encontrar o ajuste desejado, basta reapertar os parafusos, fixando novamente os cubos.

Figura 5 – Ajuste da bitola no eixo.

. Fonte: GARCIA 2014

No sistema servo ajustável, o aro possui trilhos helicoidais em sua base que o permite deslizar e fixar através de parafusos. Nos trilhos, há furos equidistantes representando os valores de bitola possíveis. Para ajustar a bitola, é necessário girar o aro, no sentido horário a bitola diminui e no anti-horário aumenta.

Figura 6 – Bitola servo-ajustável.

Fonte: GARCIA 2014

Ao ajustar a bitola deve-se ter o cuidado de se certificar que as rodas passem entre as fileiras da cultura e que a bitola dianteira corresponda com a traseira.

21

Fonte: TEIXEIRA 2006

Segundo Teixeira (2006), em operações de preparo do solo, quando a bitola mínima do trator é maior que a largura de ataque do arado de aiveca, um lado do trator trafega dentro do sulco e o outro lado sobre a porção de solo não arado. O cálculo da bitola ideal ao se trabalhar com esse implemento se dá pela equação 1:

B = n . LA + LP (1) Onde:

B = bitola do trator; n = número de aivecas;

LA = largura de ataque do arado; LP = largura do pneu.

No uso de arado de discos, a equação muda devido ao formato abaulado do disco que causa uma folga de 10 a 15 cm entre cada pneu e o local de ataque do disco durante a operação (TEIXEIRA, 2006).

B= n . LA + LP + 2f (2) Onde:

B = bitola do trator; n = número de discos;

LA = largura de ataque do arado; LP = largura do pneu;

f = folga (10 a 15 cm).

22

Não é comum a modificação da bitola do trator, seja pelo desconhecimento do operador ou pela dificuldade encontradas durante o ajuste como no caso das trocas de posição do disco e do aro. Entretanto, a adaptação da bitola às linhas de cultivo e ao tipo de implemento é uma necessidade agrícola e atualmente, os tratores são equipados com mecanismos mais fáceis de operar como no sistema de cubo móvel que altera a bitola no eixo e no sistema servo ajustável (FERREIRA, 2010)

4.4 Ajustes da bitola em rodados de esteiras

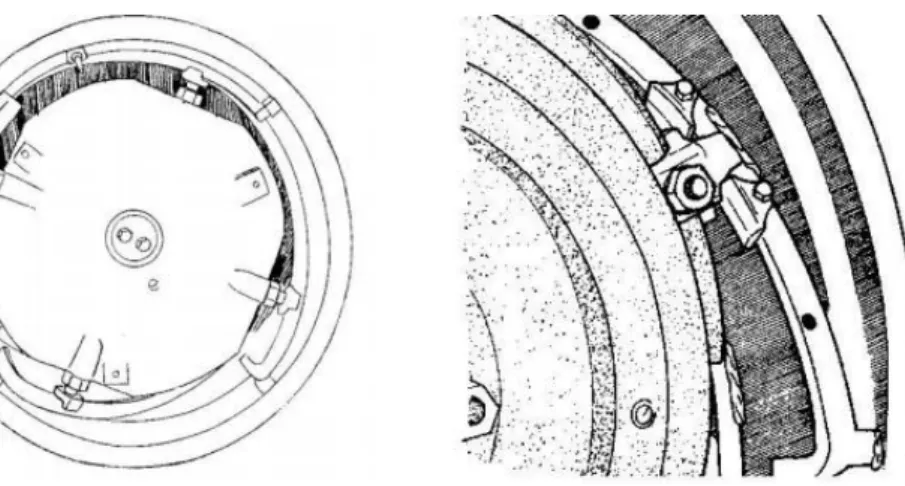

Como os tratores de esteiras comerciais, atualmente, não possuem mecanismos que tornem possível esse ajuste, foi realizada uma busca por patentes no banco de dados do site do Instituto Nacional de Propriedade Industrial (INPI) utilizando as palavras “bitola” e “esteira” nos títulos e nos resumos. Como resultado relevante apareceu a patente N° PI 9405187-9 - SISTEMA DE SUSPENSÃO PARA UM VEÍCULO DE ESTEIRA, E, CONJUNTO DE AJUSTE DE BITOLA DE ESTEIRA PARA UM VEÍCULO DE ESTEIRA, criada por Nagorcka e Kizlyk em 1993, contudo, não entra em conflito com a proposta deste trabalho, pois, o trator deve estar suspenso para a realização do procedimento.

Utilizando a ferramenta de busca por patentes do google com palavras como “gauge”, “track”, “track width” e “tracked vehicle”, foram encontradas algumas patentes com procedimentos diferentes de ajuste da bitola de esteiras, inclusive a patente anterior, U.S. Pat. N° 5622234 – TRACK SUSPENSION SYSTEM AND TRACK GAUGE ADJUSTMENT ASSEMBLY.

23

Fonte: Google [http://www.google.com/patents/US5622234]

Outro processo de ajuste foi proposto por Potter, em 1956, movendo manualmente eixos telescopicamente projetados para a largura desejada através de parafusos rosqueados e travando a respectiva bitola manualmente por meio de peças de fixação dispostas paralelamente aos eixos de suporte. Porém, esse modo manual de operar é difícil e demorado, além disso, os elementos de acoplamento e peças intermediarias devem estar disponíveis. U.S. Pat. N° 2763330 – LATERALLY ADJUSTABLE TREADS FOR CRAWLER CRANES. Figura 9 – Seções horizontais, mostrando a bitola estendida e recolhida, respectivamente.

Fonte: Google [http://www.google.com/patents/US2763330]

Em 1954, Kondracki criou um dispositivo hidráulico para alterar a bitola de veículos de esteiras, um cilindro hidráulico puxa as esteiras para perto do chassi ou as afasta através de partes móveis guiadas telescopicamente, para travar a distância desejada é necessário que os furos da parte fixa coincidam com os da parte móvel para que sejam inseridos parafusos. U.S. Pat. N° 2681231 – TRACK-ADJUSTING MEANS FOR TRENCH DIGGERS AND SIMILAR MACHINES. Além do fato de que é difícil alinhar os furos com um dispositivo hidráulico, um segundo operador deve verificar o alinhamento, inserir e apertar os parafusos. Os parafusos são submetidos a um estresse considerável enquanto absorvem forças laterais durante as manobras de curvas do veículo, o que faz com que o desgaste das peças seja inevitável.

24

Fonte: Google [http://www.google.com/patents/US2681231]

Em 1972, Althaus também criou um dispositivo hidráulico para alterar a bitola de veículos de esteiras, longarinas fixadas as esteiras estão dentro de um eixo telescópico e ao serem reversivelmente energizadas por um fluido podem aumentar ou diminuir a distância entre as esteiras, uma peça cuneiforme é responsável por limitar o deslocamento transversal das longarinas e um bloqueio é fornecido para travá-las na posição ajustada. U.S. Pat. N° 3712398 – HYDRAULICALLY OPERABLE DEVICE FOR CHANGING THE TRACK WIDTH OF TRACK-LAYING VEHICLES. Apesar de necessitar de apenas um operador e ter reduzido os esforços, assim como os demais procedimentos, o veículo deve estar suspenso para que se realize o procedimento, o que o torna demorado e ainda aumenta os riscos de ocorrer um acidente.

Figura 11 – Vista superior e vistas frontais, mostrando o cilindro contraído e estendido, respectivamente.

25

Nenhuma das patentes encontradas envolvendo um sistema hidráulico permitia que o procedimento pudesse ser realizado com o veículo em movimento, o que aumenta sua eficiência em campo. Segundo Pacheco (2000), a eficiência de uma máquina em campo pode ser calculada através da razão entre o tempo operacional efetivo e o tempo total de campo.

(3)

Onde o tempo operacional efetivo (ToE) é o tempo necessário para que a máquina desempenhe a função para qual foi projetada e o tempo total de campo (TtC) representa a soma do tempo operacional efetivo com os tempos perdidos (TP).

TtC = ToE + TP (4)

Onde são considerados como Tempos perdidos, momentos em que a máquina está em campo e não está desempenhando sua função, contudo, está sendo preparada para tal. Alguns exemplos disso, são: embuchamentos, ajustes ou reparos em operação, obstruções no campo, reabastecimentos (combustível, sementes, adubos, defensivos, fertilizantes), lubrificação, descarga da colheita, manobras de cabeceira e etc.

4.5 Teoria da tração

O propósito dos tratores agrícolas é realizar trabalho de tração. O trator ideal converte toda a energia da queima do combustível em trabalho útil na barra de tração. Na prática, a maior parte da energia potencial é perdida no processo de conversão de energia química em mecânica, junto com as perdas através da transmissão e do movimento do rodado no solo (ZOZ; GRISSO, 2003).

Os mesmos autores, em seu estudo sobre tração com tratores de diferentes rodados, estabelecem três condições teóricas de trabalho em que uma roda age sobre o solo: roda sólida em superfície sólida, roda flexível em superfície sólida e roda flexível em superfície flexível, sendo esta a que representa a condição real em que as máquinas agrícolas trabalham.

26

Fonte: Adaptado de Zoz e Grisso (2003)

A mecânica de um rodado de esteiras é similar ao de rodas em muitos aspectos, mas a distribuição da carga depende dos parâmetros do veículo como o número de eixos, o tipo de suspensão e as características da transferência de peso do veículo.

Figura 13 – Forças e momentos resultantes de uma esteira.

Fonte: Adaptado de Zoz e Grisso (2003)

Entender a mecânica da tração é fundamental para diferenciar eficiência de tração de eficiência do trator. As forças básicas envolvidas no processo estão mostradas nas figuras 12 e 13. O torque (T) desenvolve uma tração bruta ou teórica (GT) ao entrar em contato com a superfície, parte dessa tração é necessária para vencer a resistência ao movimento (MR). A tração líquida ou real (NT) que a roda desenvolve pode ser representada pela diferença entre a tração teórica e a resistência ao movimento, conforme a equação 5.

27

θ (6) Onde:

= valor máximo de tração do solo; c = coesão do solo;

A = área de contato rodado/solo;

Q = carga normal na superfície do solo; θ = ângulo de atrito interno do solo.

Para aumentar a tração em solos arenosos deve-se aumentar o peso sobre o dispositivo de tração e em solos argilosos aumentar a área de contato do rodado com o solo.

Solos agrícolas apresentam diversas condições superficiais e subsuperficiais, no que diz respeito suas propriedades como textura, adensamento, umidade e presença e tipo de cobertura. O desempenho de máquinas agrícolas reflete estas condições já que o solo agrícola oferece pouca aderência para os rodados motrizes (FIORESE et al., 2015). Solos agrícolas podem variar desde a areia quase pura até quantidades elevadas de argila e/ou elementos orgânicos. Solos arenosos apresentam baixa coesão e são pouco influenciados pelo teor de água. Solos argilosos apresentam características inversas, pois, são muito coesivos e bastante influenciados pelo teor de água. A heterogeneidade dos solos impede que um mesmo rodado funcione bem em todas condições de solo possíveis (MONTEIRO, 2011). Wismer e Luth (1972) citam e a lei de Coulomb, teoria originalmente proposta por Mohr, que estabelece a reação entre solo e rodado através da ruptura do solo por cisalhamento de acordo com a equação 7:

(7)

Onde:

T = tensão de cisalhamento; c = coesão do solo;

σ = tensão normal de compressão; φ = ângulo de atrito interno.

28

4. 6 O trator de esteiras na agricultura

Há vários tipos de tratores agrícolas, cada um tem sua aplicação ideal, pois, possuem características próprias de projeto como potência, transmissão e tipo de rodado, de modo que cada tipo de máquina pode executar um determinado serviço da melhor forma possível. Em áreas pequenas de cultivo intenso de hortaliças é comum o uso de microtratores, para operações que exijam até 7.000 kg na barra de tração com velocidades acima de 8 km/h são recomendados tratores de rodas e para operações que exijam esforços superiores à 3.000 kg com velocidades até 8 km/h, tratores de esteiras são preferíveis, pois, são dimensionados para essas exigências (PACKTER, 19--)

Um trator deve ser usado em aproximadamente 1.000 horas de trabalho por ano para que se justifique o investimento, então, quanto mais versátil melhor, assim, o trator deve ser ajustado ao maior número de implementos e operações possíveis. Tratores de esteiras, além de realizarem operações comuns de tração na propriedade, podem executar serviços de lâmina nos períodos de entressafra, trabalhando até 3.000 h/ano. Devido ao seu projeto simples e robusto, um trator de esteiras suporta longos períodos de trabalho sem apresentar defeitos mecânicos, apresentando vida útil de até 20.000 horas. Também possuem valor de revenda maior que o de um trator de rodas de mesma potência (PACKTER, 19--).

Os rodados de esteiras surgiram em 1904 no Estado Unidos, Best e Rolt dois fabricantes de ceifadeiras, projetaram um sistema de esteira de madeira em suas máquinas movidas a vapor, era uma espécie de trilhos móveis feitos pela própria máquina, revolucionando o modo como suas ceifadeiras se moviam sobre o solo, mesmo em condições de terreno molhado (PACKTER, 19--).

Figura 14 – Primeiro protótipo de trator de esteiras movido a vapor.

29

Além da diferença óbvia quanto ao rodado, tratores de esteiras são diferentes de tratores de rodas por vários motivos. São especialmente projetados para serviços pesados, seja de tração ou lâmina, sem comprometer a vida útil da máquina. A eficiência de tração desses tratores foi comprovada nos estudos de Zoz e Grisso (2003), ao compararem rodados de esteiras de larguras diferentes e um rodado de pneus em três superfícies diferentes, verificaram que quanto mais larga a esteira, maior a tração real, e que independente da largura, as três esteiras se comportaram de maneira similar com índice de eficiência de tração superiores à 70%.

O rodado de esteiras é basicamente constituído por rodas motrizes, um conjunto de roletes de apoio, a esteira e uma mola para tencioná-la. As esteiras de metal são formadas por elos de pinos e buchas dispostos transversalmente apoiados em chapas de aço, que são as sapatas, estas são dotadas de garras que firmam o rodado no solo. Todas as peças móveis do rodado são protegidas por um chassi, que impede materiais estranhos de sujarem ou até mesmo danificarem o sistema. A direção do trator é determinada pela diferença de velocidade entre as esteiras acionando a embreagem de direção.

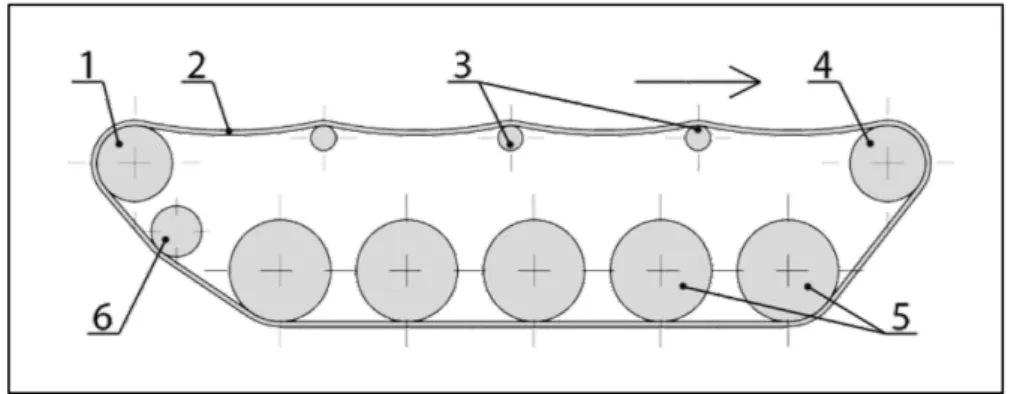

Figura 15 – Diagrama de um rodado de esteiras: (1) Roda motriz traseira; (2) Esteira; (3) Roletes de apoio superior; (4) Roda motriz dianteira; (5) Roletes de apoio inferior; (6) Roda tensora; A seta indica a direção de deslocamento.

Fonte: Wikipedia [https://pt.wikipedia.org/wiki/Lagarta_(mecânica)]

As rodas motrizes são responsáveis por transferirem movimento as esteiras. Nesse modelo, elas são montadas na parte superior, distantes da área de contato com o solo, permitindo que sua posição permaneça fixa, impedindo que a esteira se desencaixe.

A suspenção é, geralmente, montada nos roletes de apoio inferior, fazendo com que a esteira se molde à superfície e o operador não sinta grandes impactos durante o percurso. Já os roletes superiores ajudam na verificação da tenção na esteira.

30

comuns de borracha o que garante ótima tração e aderência ao solo. Existem blocos guia do tipo V no lado interno da esteira que garantem seu alinhamento durante o trabalho. São tratores projetados para unir as vantagens das esteiras aos rodados convencionais de pneus, podendo rodar em estradas asfaltadas com velocidades de até 30km/h com sistema de direção diferencial e de servotransmissão de comando direto. A potência do motor varia de acordo com o modelo. O ajuste de tenção é feito por cilindros tensionadores (PACKTER, 19--). Figura 16 – Rodado de esteiras de borracha.

Fonte: Bercosul [http://www.bercosul.com.br/produtos/BRP/BRP.html]

O peso dos tratores de esteiras varia de 9000 à 13000 kg, o mesmo que os tratores de rodas, a diferença é que o peso dos tratores de esteiras é distribuído em mais de um eixo, reduzindo a compactação do solo, por ter baixo peso por eixo e grande área de contato da máquina com o solo (PACKTER, 19--).

A modernização da agricultura intensificou o uso de máquinas, acarretando no aumento da carga aplicada ao solo e nas alterações de suas propriedades físicas (YAVUZCAN et al., 2005). O uso das máquinas agrícolas cria tensões nas interfases rodado e solo-implemento, tanto em superfície quanto em profundidade, afetando a compactação do solo e a tração desenvolvida pelos rodados (HORN; LEBERT, 1994). A pressão causada por uma máquina agrícola depende de seu peso total, da área de contato dos seus rodados, do número de eixos e das propriedades físicas do solo.

31

5 METODOLOGIA

Foi utilizado o modelo de fases para sistematizar o processo de planejamento de

projeto do produto, também conhecido como modelo consensual é formado por três etapas:

Projeto Informacional, Projeto Conceitual e Projeto Detalhado. Nesse modelo, cada etapa gera um resultado que é usado na etapa seguinte, criando um fluxo de informação. (FORCELLINI,2003). Este trabalho só irá se estender até a 1° fase a de projeto informacional.

Primeiramente, obteve-se uma descrição clara do problema, pois, é dele que parte a necessidade de desenvolver um novo produto (FORCELLINI, 2003). Na busca pela solução do problema, foi realizada uma pesquisa bibliográfica nas áreas de máquinas agrícolas, projeto de produtos (PDP) e desenvolvimento de projetos, várias ideias foram geradas até a formação da ideia do produto. Os requisitos do cliente e de projeto foram criados e hierarquizados para suprir atributos como segurança, economia e eficiência da melhor forma possível. Com as especificações formadas, foi feita a análise de sistema técnicos conhecidos proposta por Pahl (2005) visando a concepção do leiaute.

Figura 17 – Modelo de fases do projeto do produto.

Fonte: Adaptado de Forcellini (2003).

5.1 Projeto Informacional

Nesta fase, são coletadas todas as informações inerentes ao problema afim de criar e hierarquizar os requisitos do projeto, gerando as especificações que o projeto deve possuir e auxiliando na avaliação de viabilidade.

32

Fonte: Adaptado de Forcellini (2003).

Pesquisando informações técnicas sobre adequação de máquinas, regulagem de bitola, comercialização e uso de tratores de esteiras, possibilita a identificação de possíveis soluções para o produto. Para a identificação dos clientes, é estabelecido um ciclo de vida do produto que revela as pessoas físicas ou jurídicas envolvidas em cada fase do projeto desde o desenvolvimento do projeto ao uso.

Com os clientes estabelecidos, é possível estimar as necessidades de cada um e estabelecer os requisitos dos clientes. Estes devem ser traduzidos em frases curtas com verbos e substantivos chaves que designam uma determinada função a ser desempenhada.

Os requisitos de projeto são estabelecidos em função dos requisitos dos clientes que geralmente não são mensuráveis, assim, pode-se obter as definições físicas do produto, estas seguem atributos como segurança, eficiência e economia.

As especificações do projeto são geradas com base na lista hierarquizada dos requisitos. Esta é obtida através de um método baseado no QFD – Quality Function Deployment, mais conhecido como Casa da Qualidade. Esse processo permite verificar a interação entre os requisitos dos clientes e os requisitos do projeto, quantificando características prioritárias que o produto deve apresentar na etapa de concepção de projeto.

Na fase seguinte, as especificações do projeto são avaliadas afim estabelecer uma estrutura funcional ao produto, assim, é possível pesquisar por princípios de solução, combiná-los e desenvolver uma concepção para o produto.

33

Fonte: Adaptado de Forcellini (2003).

6 RESULTADOS E DISCUSSÕES 6.1 Projeto Informacional

Na etapa em que se pesquisa informações sobre o tema do projeto pode-se estabelecer o ciclo de vida do produto e quem são os respectivos clientes. Em busca de produtos similares foram encontradas algumas patentes relacionadas ao tema do projeto. Esta etapa foi contemplada na revisão bibliográfica.

As etapas seguintes do projeto informacional são identificar as necessidades e estabelecer os requisitos dos clientes, para isso, foi analisado o ciclo de vida do produto desde o planejamento ao descarte afim de reconhecer os clientes de cada fase do ciclo de vida. Figura 20 – Fases do ciclo de vida do produto e seus respectivos clientes.

34

Usando brainstorming, foi possível estimar uma série de necessidades dos clientes

ao longo do ciclo de vida do produto. Essas necessidades foram transformadas em requisitos, formando frases curtas com os verbos ser, ter, estar ou outro verbo que represente bem a função a ser desempenhada, seguido de um ou mais substantivos, como proposto por Fonseca (2000).

Quadro 1 – Requisitos dos clientes ao longo das fases do ciclo de vida do produto. Prováveis Clientes Requisitos dos clientes

Equipe de projeto

1. Ter capacidade operacional adequada 2. Ter controle manual do sistema 3. Ter vida útil longa

Indústrias, Engenheiros e

Técnicos

4. Ter fabricação de baixo custo 5. Ter montagem simples 6. Ser desacoplável 7. Ter baixo peso

8. Ter poucos componentes Marketistas,

concessionárias e vendedores

9. Otimizar espaço 10. Ser de fácil revenda

11. Ter peças de reparo padrão 12. Ter reparo simples

Usuário

13. Ter bom custo x benefício 14. Ser fácil de usar

15. Ter regulagem rápida 16. Operar sem auxílios 17. Operar sem esforço 18. Possibilitar multicultivos 19. Ser seguro

20. Ter manutenção facilitada Fonte: Autor

Segue um melhor esclarecimento sobre cada um dos requisitos levantados:

-Ter capacidade operacional adequada: amplitude e velocidade de variação da bitola que atenda às necessidades exigidas, aumentar a eficiência das operações no campo;

-Ter controle manual do sistema: uma alavanca de comando graduada que permita ao usuário uma regulagem controlada em tempo real de funcionamento e que o permita intervir quando existir problemas ou funcionamento inesperado, evitando assim acidentes;

-Ter vida útil longa: o dispositivo deve apresentar boa resistência, possibilitando sua utilização por um longo período sem manutenções corretivas no equipamento;

35

-Ter montagem simples: poucas peças, engates simples e poucas ferramentas envolvidas;

-Ser desacoplável: possibilitando que o dispositivo seja vendido como opcional e que o usuário possa adquiri-lo depois;

-Ter baixo peso: a massa total do dispositivo deve ser compatível com qualquer trator de esteiras sem alterar sua performance ou consumo;

-Ter poucos componentes: dispositivo simples, fácil de fazer manutenção e reparo;

-Otimizar espaço: os tratores equipados com este dispositivo, se regulados para a bitola mínima podem ocupar menos espaço nos meios de transporte, no pátio das concessionárias e nos galpões das fazendas;

-Ser de fácil revenda: alta rotatividade do dispositivo no mercado;

-Ter peças de reparo padrão: proporcionar aos usuários peças de reparo de fácil aquisição no mercado e de baixo custo;

-Ter reparo simples: em caso de substituição de peças, que essas sejam de fácil engate e que não haja necessidade de ferramentas especiais ou de alto grau de instrução e tecnificação;

-Ter bom custo x benefício: o preço final do produto deve ser compatível com a capacidade operacional, viabilizando sua aquisição;

-Ser fácil de usar: o manuseio do equipamento deve ser intuitivo, proporcionando facilidade na execução das regulagens, além disso, deve apresentar manual técnico de linguagem simples contendo todas as informações sobre operação e manutenção do dispositivo;

-Ter regulagem rápida: apresentar resposta rápida ao comando do operador; -Operar sem auxílios: possibilitar a execução das regulagens da bitola sem auxílio de outros funcionários, nem de ferramentas especiais ou peças extras;

-Operar sem esforço: possibilitar a regulagem da bitola com o trator em movimento, sem precisar sair da cabine, parar a operação ou levantar o trator, aumentado o rendimento do funcionário;

-Possibilitar multicultivos: as diferentes regulagens da bitola proporcionam atividades em culturas de espaçamentos diferentes na mesma propriedade;

36

-Ter manutenção facilitada: facilitar o desacoplamento, montagem e desmontagem do dispositivo, sem a necessidade de um grande número de ferramentas ou de ferramentas especiais;

Após expressar as expectativas dos clientes em linguagem de engenharia, revelando prováveis funções do produto, os requisitos de clientes passam a ser valorados e hierarquizados usando como base o diagrama de Mudge, este consiste na comparação continua de um requisito com os demais listados, sempre comparando em pares e atribuindo níveis de importância, o valor relativo do requisito é o somatório dos níveis de importância, como mostra a Figura 20.

Figura 21 – Diagrama de Mudge empregado na valoração dos requisitos levantados.

Fonte: Autor

Verificou-se que o requisito “Ser seguro” obteve maior pontuação, se mostrando como requisito de maior relevância para o cliente, seguido pelos requisitos “Possibilitar multicultivos”e “Ser de fácil revenda”, como mostra o quadro 2.

Quadro 2 – Distribuição hierarquizada dos requisitos de cliente do projeto.

Posição Requisito Soma % Classe

1° 19. Ser seguro 51 12,00 9

2° 18. Possibilitar multicultivos 45 10,59 8

3° 10. Ser de fácil revenda 35 8,24 6

4° 1. Ter capacidade operacional adequada 34 8,00 6

5° 17. Operar sem esforço 34 8,00 6

6° 13. Ter bom custo x benefício 33 7,76 5

37

8° 2. Ter controle manual do sistema 23 5,41 3

9° 16. Operar sem auxilios 23 5,41 3

10° 4. Ter fabricação de baixo custo 20 4,71 3

11° 15. Ter regulagem rápida 18 4,24 2

12° 3. Ter vida útil longa 13 3,06 1

13° 20. Ter manutenção facilitada 12 2,82 1

14° 6. Ser desacoplável 10 2,35 1

15° 7. Ter baixo peso 10 2,35 1

16° 12. Ter reparo simples 10 2,35 1

17° 5. Ter montagem simples 9 2,12 1

18° 8. Ter poucos componentes 8 1,88 1

19° 11. Ter peças de reparo padrão 8 1,88 1

20° 9. Otimizar espaço 0 0,00 1

Fonte: Autor

Apesar do requisito “Otimizar espaço” não ter recebido pontuação em relação aos outros, ainda representa uma necessidade ao longo do ciclo de vida do produto, por isso, não foi removido e foi adicionado a classe 1.

Com os requisitos dos clientes estabelecidos e hierarquizados, faz-se a conversão em requisitos do projeto, para isso, foi utilizado o quadro de atributos proposto por Fonseca (2000) como base para a conversão. Nesse quadro, os requisitos de projeto são desdobrados a partir dos requisitos dos clientes seguindo a classificação por atributos, além disso, foram adicionados outros requisitos técnicos que também atribuem características ao produto somando 26 requisitos de projeto contra 20 requisitos de clientes, como mostra o quadro 3. Quadro 3 – Requisitos de projeto obtidos e classificados.

Atributos Gerais

Atributos básicos

Funcionamento

Número de funcionários (n°) Precisão na regulagem (%) Duração da regulagem (s)

Econômico

Custo de produção (R$) Custo de manutenção (R$) Custo de operação (R$)

Segurança Baixo risco de acidentes (%) Confiabilidade Vida útil longa (h)

Ergonômico Duração de (des) acoplamento (min) Legal, Patentes, Da normalização, Do impacto ambiental, Da modularidade, Estético

Atributos do ciclo de

vida

Fabricabilidade Processo de fabricação usual (%) Tempo de fabricação (h)

Mantenabilidade Duração de manutenção e limpeza (h) Intervalo entre manutenções (h)

Armazenabilidade

Espaço ocupado (m²) Transportabilidade

38

(n°)

Usabilidade Tempo gasto para realizar a operações (s) Montabilidade Tempo de montagem (h)

Embalabilidade, Reciclabilidade

Atributos Específicos

Atributos materiais

Geométricos Bitola máxima (cm) Bitola mínima (cm) Material Materiais padronizados (%) Materiais de fácil aquisição (%)

Peso Baixo peso (Kg)

Cor

Atributos Energéticos

Cinemática Velocidade de trabalho (Km/h) Força Força de acionamento do pistão (N) Tipo de energia Hidráulica (W)

Fluxo Atributos

de controle

Controle Variação de regulagens (n°) Estabilidade, Sinais

Fonte: Adaptado de Fonseca (2000)

Para saber que características o desenho deve ter, e estudar sua viabilidade, foi utilizado um método baseado no QFD – Quality Function Deployment, mais conhecido como Casa da Qualidade. Esse processo permite verificar a interação entre os requisitos desejados pelos clientes e as qualidades que o produto em projeto pode vir a oferecer, quantificando características prioritárias e dando diretrizes ao projeto. Para isso, foram utilizados os níveis de importância para o usuário com base nas classes da hierarquização obtida através do diagrama de Mudge, os níveis de interação entre os requisitos do usuário e do projeto podem ser forte, médio ou fraco representado pelos valores 5, 3 e 1 respectivamente.

39

U

n

id

.

N° % s R$ R$ R$ % h

mi

n

% h h h m² N° h h cm cm % % Kg

K

m/

h

N W N°

IM PO R T A N C IA N ú me ro d e f u n ci o n á ri o s P re ci sã o n a r e g u la g e m D u ra çã o d a r e g u la g e m Cu sto d e P ro d u çã o Cu sto d e M a n u te n çã o Cu sto d e O p e ra çã o B a ix o r is co d e a ci d e n te V id a ú ti l l o n g a D u r. d e ( d e s) a co p la me n to P ro ce ss o d e f a b ri . u su a l T e mp o d e f a b ri ca çã o D u r. d e ma n u t. e li mp e za In te rv a lo e n tr e ma n u te n çõ e s E sp a ço o cu p a d o N ° d e e q u ip . v e n d id o s T e mp . g a sto p / re a liz a r a o p e . T e mp o d e mo n ta g e m B itol a má x ima B itol a mí n ima M a te ri a is p a d ro n iz a d o s M a te ri a is d e f á ci l a q u is iç ã o B a ix o p e so V e lo ci d a d e d e tr a b a lh o F o rç a d e a ci o n a me n to H id rá u lic a V a ri a çã o d e r e g u la g e n s

Ter cap. ope. adequada 6 3 3 3 3 3 5 1 1 5 3 3 3

Ter contr. man. do sistema 3 3 3 3 5 1 1 1

Ter vida útil longa 1 5 1 1 1 1

Ter fabricação de baixo custo 3 5 3 1

Ter montagem simples 1 5 3 3

Ser desacoplável 1 5 1

Ter baixo peso 1 5 3 3

Ter poucos componentes 1 3 1 3 5 5 5 3 3

Otimizar espaço 1 5 3

Ser de fácil revenda 6 5 3

Ter peças de rep. padrão 1 3 3 1 5 3

Ter reparo simples 1 5 1 5 5 1 3 3

Ter bom custo x benefício 5 1 3 5 5 3 3 3 1 3 5 1 1 1 3 3 3 3

Ser fácil de usar 4 3 3 3 1 5 1 3

Ter reg. rápida 2 1 5 3 5 3

Operar s/ auxilios 3 5 3 3 5

Operar s/ esforço 6 3 3 3 3 5 1 3 3

Possibilitar multicultivos 8 3 3 3 3 3 1 5

Ser seguro 9 3 5 3

Ter manut. facilitada 1 3 5 1 1 3 5 5 3 3

62 38 73 15 41 95 80 51 8 13 9 34 26 10 49 93 16 29 29 22 48 12 49 60 29 79

Requisitos de Projeto

R e q u is it o s d o s C li e n te s Fonte: Autor

Verificou-se que o requisito de projeto mais significante foi “Custo de operação”, seguido por “Tempo gasto para realizar operações” e “Baixo risco de acidentes”, todos os três envolvendo a forma como se opera o mecanismo que altera a bitola, esperando que seja de custos menores, rápido e seguro, condizendo com a proposta deste trabalho. Os requisitos ficaram ranqueados e divididos em três partes, o terço superior contendo os requisitos de maior importância ao projeto, o terço intermediário e o terço inferior com os requisitos de menor importância, como mostra o quadro 4.

Quadro 4 – Distribuição hierarquizada dos requisitos de projeto.

Posição Requisito de Projeto Soma

T

er

ço su

pe

rior

1° Custo de Operação 95

2° Tempo gasto para realizar operações 93

3° Baixo risco de acidentes 80

4° Variação de regulagens 79

5° Duração da regulagem 73

6° Número de funcionários 62

7° Força de acionamento do pistão 60

40 T er ço in te rm ed iário

9° N° de equipamentos vendidos 49

10° Velocidade de trabalho 49

11° Materiais de fácil aquisição 48

12° Custo de Manutenção 41

13° Precisão na regulagem 38

14° Duração de manutenção e limpeza 34

15° Bitola máxima 29

16° Bitola mínima 29

17° Hidráulica 29

T er ço in fe rio r

18° Intervalo entre manutenções 26

19° Materiais padronizados 22

20° Tempo de montagem 16

21° Custo de Produção 15

22° Processo de fabricação usual 13

23° Baixo peso 12

24° Espaço ocupado 10

25° Tempo de fabricação 9

26° Duração de (des) acoplamento 8 Fonte: Autor

No quadro 5, foram definidas metas, formas de avaliação e aspectos indesejados com base nas informações adquiridas ao longo da coleta de informações sobre o tema, passo inicial do processo.

Quadro 5 – Especificações do projeto de acordo com hierarquização dos requisitos de projeto. REQUISITO

DE PROJETO VALOR META AVALIAÇÃO FORMA DE ASPECTOS INDESEJADOS

Custo de Operação < 200,00

R$/h Teste em campo

Aumento das horas de trabalho, mais funcionários

Tempo gasto em

operações < 1 h/ha Teste em campo

Comprometer o rendimento operacional, interferir o funcionamento

da máquina Baixo risco de

acidente < 5 % Teste em campo

Ocorrência de acidentes envolvendo o dispositivo em funcionamento ou

manutenção Variação de

regulagens > 3

Contagem em laboratório

Aumento no custo de fabricação, comprometer o funcionamento Duração da

regulagem < 1 min

Cronometragem em laboratório

Comprometer o rendimento operacional, regulagem demorada Número de

funcionários 1 Teste em campo Aumento no número de funcionários Força de

acionamento < 3 kN Teste em laboratório Alterar as dimensões dos componentes, aumentar os custos de fabricação

Vida útil longa > 10 anos Análise de vida útil dos componentes

41

N° de equipamentos

vendidos

20/mês equipamentos vendidos Contagem dos Baixo índice de vendas

Velocidade de

trabalho > 5 Km/h Teste em campo

Comprometer o rendimento operacional, interferir o funcionamento

da máquina

Materiais de fácil

aquisição > 90 % Teste em campo

Dificuldades em achar peças compatíveis com dispositivo em lojas

do ramo Custo de Manutenção < 1000,00 R$/ano

Teste em campo Danificar a máquina, reposição de peças

Precisão na

regulagem 2,5 cm Teste em campo

Danificar linhas de culturas, baixar o rendimento da máquina Duração de

manutenção e limpeza

< 2 h Cronometragem em laboratório Durabilidade reduzida por desgaste, tempo de manutenção elevado

Bitola máxima 2,0 m Determinação em laboratório Não atender ao espaçamento da cultura

Bitola mínima 1,5 m Determinação em

laboratório Não atender ao espaçamento da cultura

Hidráulica < 25 W Teste em laboratório

Comprometer o rendimento operacional, não atender as especificações de projeto Intervalo entre

manutenções 200 h Teste em campo

Desgaste precoce dos materiais, substituição de componentes Materiais

padronizados > 80 %

Contagem em laboratório

Materiais não correspondentes ao padrão do dispositivo Tempo de

montagem < 1 h

Cronometragem na indústria

Dificuldades em montar o dispositivo, usar ferramentas especiais ou incomuns

Custo de Produção < 5.000,00

R$

Soma dos valores gastos com processos, projeto,

mão de obra e insumos

Comprometer o desempenho, redução dos componentes e da qualidade dos

materiais. Processo de

fabricação usual > 80 % Contagem na indústria

Limitação do uso de processos com soluções inovadoras

Baixo peso < 250 kg Determinação em laboratório

Superdimensionamento dos componentes, comprometer o

desempenho da máquina

Espaço ocupado <3 m² Medição em laboratório Ocupar muito espaço, não passar em lugares estreitos

Tempo de

fabricação < 5 h

Cronometragem na indústria

Elevado tempo de fabricação, aumento do custo de produção

Duração de (des)

acoplamento < 30 min

Cronometragem em laboratório

Dificuldades durante o (des) acoplamento, uso de muitas

ferramentas

Fonte: Autor

42

físicas do produto. Se necessário, nas fases seguintes, os valores podem ser modificados para melhor atenderem as necessidades dos clientes.

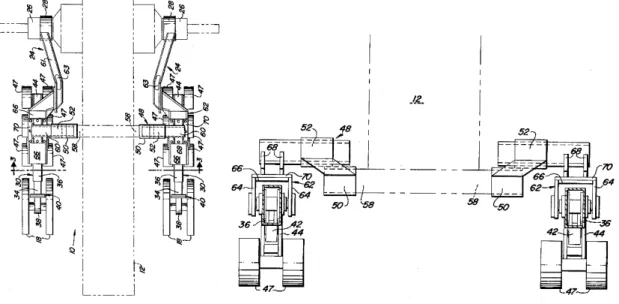

6.2 Desenho conceitual

Uma função expressa o fluxo de energia, material e sinal de um sistema que desempenha uma tarefa. A função global representa a solução principal do problema, que neste trabalho foi “regular/travar a bitola desejada”, a figura 23 mostra a entrada do dispositivo, transformação e entrega dos resultados ao usuário e ao meio ambiente.

Figura 23 – Função global do dispositivo do trabalho.

Fonte: Autor

Com a função global bem definida, é estabelecida a estrutura funcional, onde são criadas funções parciais que representam a função global em etapas, dividindo as tarefas realizadas pelo dispositivo e facilitando a busca por princípios de soluções.

43

Fonte: Autor

Após a definição da estrutura funcional, são pesquisados princípios de soluções capazes de solucionar as funções parciais da melhor forma possível, a combinação desses princípios desenvolve uma série de concepções, aquela que melhor se adequar às especificações do projeto é selecionada.

Com a ajuda do software SolidWorks, foi desenvolvido um modelo simplificado em 3D de um conceito que atenda às especificações do projeto criadas na fase de projeto informacional.

Figura 25 – Concepção de um dispositivo hidráulico.

Fonte: BEZERRA 2015

44

danos ao seu funcionamento. As longarinas acompanham o movimento dos pistões e mantem a estrutura de apoio em equilíbrio. A estrutura de apoio é a base do trator. A disposição dos componentes se encontram na figura 26. A figura 27 mostra a diferença de bitolas depois de acionado o dispositivo.

Figura 26 – Identificação dos componentes: 1- Esteiras; 2- pistões hidráulicos; 3- longarinas; 4- Estrutura de apoio.

Fonte: Adaptado de Bezerra (2015)

Figura 27 – Vistas frontais, bitola antes e depois do acionamento do dispositivo.

45

7 CONCLUSÃO

Com base na metodologia utilizada, foi possível desenvolver o projeto informacional de um dispositivo hidráulico capaz de regular a bitola do rodado de esteiras de um trator em movimento, de forma rápida e segura.

As especificações criadas neste trabalho servem de base para uma concepção que atenda às necessidades dos clientes. A redução do tempo perdido em operações proporciona um aumento da eficiência da máquina em campo, refletindo positivamente nos custos da mecanização na propriedade.

Além disso, o trabalho serve como material teórico para pesquisas futuras em aumento de eficiência em máquinas agrícolas.

46

REFERÊNCIAS

ALTHAUS, E. Hydraulically operable device for changing the track width of track-laying vehicles. US 3712398 A. 23 jan. 1973.

ANFAVEA. Associação Nacional dos Fabricantes de Veículos Automotores. Máquinas agrícolas automotrizes: produção, vendas internas e exportações. Anuário da indústria automobilística brasileira. 2011.

ASHBURNER, J; SIMS, B. Elementos de diseño Del tractor y herramientas de labranza. San José, Costa Rica: Instituto Inter-americano de Cooperación para la Agricultura, 1984, 474p.

BALASTREIRE, L. A. Máquinas Agrícolas. São Paulo: Editora Manole, 1990, 307p.

BARGER E.L.; LILJEDAHL, J.B.; CARLETON, W.M.; McKIBBEN, E.G. Tratores e seus motores. 1.ed. Rio de Janeiro: USAID, 1966, 398 p.

CORRÊA, I.M. Tração Ideal. Cultivar Máquinas, Pelotas, RS, , v. 1(2), p. 31-34, 01 mar. 2001.

DUARTE JÚNIOR, J. B.; GARCIA, R. F. COELHO, F. C.; AMIM, R. T. Desempenho de trator-implemento na cana-de-açúcar em sistemas de plantio direto e convencional. Revista Brasileira de Engenharia Agrícola e Ambiental, Campina Grande, v. 12, n.6, p.653- 658, 2008.

FERREIRA, M. F. P. Adequação trator-implemento. Universidade de Santa Cruz do Sul UNISC – Curso de Engenharia Agrícola. mar, 2010. 78p

FERNANDES H. C., SILVEIRA, J. C. M. da, RINALDI, P. C. N. Avaliação do custo energético de diferentes operações agrícolas mecanizadas. Ciência e Agrotecnologia, Lavras, v. 32, n. 5, p. 1582-1587, set./out., 2008.

FIORESE, D. A.; MARASCA, I.; FERNANDES, B.B.; SANDI, J.; MORELLI-FERREIRA, F.; LANÇAS, K. P. Desempenho de três tratores agrícolas em ensaios de tração. Revista de Agricultura Neotropical, Cassilândia-MS, v. 2, n. 2, p. 68-76, abr./jun. 2015.

FONSECA, A. J. H. Sistematização do processo de obtenção das especificações de projeto de produtos industriais e sua implementação computacional. 2000. 180 f. Tese (Doutorado em Engenharia Mecânica) - Universidade Federal de Santa Catarina, Florianópolis, SC.

FORCELLINI, F.A. Projeto conceitual. Apostila. Nedip, UFSC, Florianópolis, 2003.

GARCIA, R.F. Otimização do projeto de componentes de uma colhedora de forragem. Dissertação (Mestrado em Engenharia Agrícola) – Viçosa – MG, Universidade Federal de Viçosa – UFV, 1998.

47

HORN, R.; LEBERT, M. Soil compactability and compressibility. In: SOANE, B.D.; OUWERKERK, C. Van. Soil compaction in crop production, Developments in Agricultural Engineering. Amsterdam: Elsevier, 1994, p. 45-69.

KLAVER, P. R. C. Programa computacional para otimização da lastragem de tratores agrícolas. 80f. Tese (Doutorado em Produção Vegetal) – Universidade Estadual do Norte Fluminense Darcy Ribeiro, Campos dos Goytacazes, 2013.

KONDRACKI, J. Track-adjusting means for trench diggers and similar machines. US2681231 A. 15 jun. 1954.

MANTOVANI, E.C. Compactação do solo. Informe Agropecuário, Belo Horizonte, v.13, 147, p.52-55, 1987.

MANTOVANI, E.C.; LEPLATOIS, M.; INAMASSU, R.Y. Automação do processo de avaliação de desempenho de tratores e implementos em campo. Pesquisa Agropecuaria Brasileira, Brasília, v.34, n.7, p.1.241-1.246, 1999.

MATOS, M. A. Modelo informatizado para o planejamento operacional e econômico de sistemas mecanizados com consideração da pontualidade. 2007. 88f. Dissertação Mestrado em Agronomia) - Escola Superior de Agricultura Luiz de Queiroz, Piracicaba.

MIALHE, L.G. Máquinas Motoras na Agricultura. São Paulo: Editora da Universidade de São Paulo, v. 2, 1980. 366 p.

MILAN, M. Gestão sistêmica e planejamento de máquinas agrícolas. 2004. 100 f. Tese (Livre Docência em Mecânica e Máquinas Agrícolas) - Escola Superior de Agricultura “Luiz de Queiroz”, Universidade de São Paulo, Piracicaba, 2004.

MONTEIRO, L. A. Desempenho operacional e energético, segundo a norma OECD – Code 2 de dois tratores agrícolas 4x2 TODA com motores de 132 kW em pista concreto e solo agrícola. 2011. 92f. Tese (Doutorado em Agronomia) – Universidade Estadual Paulista. Botucatu, 2011.

MONTEIRO, L. A. ALBIERO, D. Operação e Manutenção de Tratores Agrícolas. Apostila do Curso Operador de Máquinas Agrícolas. UFC. 2012. 78 p

NAGAHAMA, H.J. Relação máquina-solo-planta em função da velocidade de deslocamento do conjunto trator-equipamento e dos sistemas de preparo . 2013. 125f.

Dissertação (Mestrado em Engenharia Agrícola) - Universidade Federal do Vale do São Francisco, Juazeiro, 2014.

NAGORCKA, J. A; KIZLYK, M. P. Track suspension system and track gauge adjustment assembly. US5622234 A, 22 abr. 1997.

48

PACHECO, E.P. Seleção e custo operacional de máquinas agrícolas. Rio Branco: Embrapa Acre, 2000. 21p. (Embrapa Acre. Documentos, 58).

PACKTER, T. O trator de esteiras na fazenda: aplicação e manutenção. Curitiba, PR: Agrodata Vídeo, [19--?]. color.: NTSC : son., color. NTSC : son., color.

PADOVAN, L. A.; ANJOS, H. S.; LORENSETTI NETO, J. Operação de tratores agrícolas. São Paulo: SENAR, 2010. 54p

PAHL, G.; BEITZ, W.; FELDHUSEN, J.; GROTE, K-H. Projeto na engenharia: fundamentos do desenvolvimento eficaz de produtos, métodos e aplicações. São Paulo: Edgard Blucher, 2005. 411 p.

PELOIA, P. R.; MILAN, M. Proposta de um sistema de medição de desempenho aplicado à mecanização agrícola. Engenharia Agrícola, Jaboticabal, v. 30, n. 4, p. 681-691, 2010. POTTER, K. F. Laterally adjustable treads for crawler cranes. US2763330 A. 18 set. 1956.

REBOUÇAS, L. C. F. Concentração de mercado : uma análise do setor de tratores agrícolas no Brasil. 2013. 42 f. TCC (graduação em Ciências Econômicas) - Universidade Federal do Ceará, Faculdade de Economia, Administração, Atuária e Contabilidade, Fortaleza-CE, 2013.

RUSSINI, A. Estimativa do desempenho de tratores agrícolas em campo e pista a partir do ensaio dinamométrico. 2012. 142 p. Dissertação em Mecanização Agrícola, Universidade Federal de Santa Maria (UFSM, RS), 2012.

SALVADOR, N.; MION, R. L.; BENEZ, S. H. Consumo de combustível em diferentes sistemas de preparo periódico realizados antes e depois da operação de subsolagem. Ciência e agrotecnologia, v. 33, n. 03, p. 870-874, 2009

SEIXAS, F.Compactação do solo devido a mecanização florestal. Piracicaba: IPEF, 1988. 10p. (Circular Técnica, 163).

SERRANO, J. M. P. R. Desempenho de tratores agrícolas em tração. Pesquisa Agropecuária Brasileira, Brasília-DF, v. 42, n. 7, p. 1021-1027, 2007.

SILVEIRA, G.M. da. Os cuidados com o trator. Rio de Janeiro: Globo, 1987. (Coleção do Agricultor. Mecanização; Publicações Globo Rural). 245 p.

TEIXEIRA, J. C. Modernização da agricultura no Brasil: impactos econômicos, sociais e ambientais. Revista Eletrônica da Associação dos Geógrafos Brasileiros, Três Lagoas, v. 2, n. 2, p. 21-42, 2005.

TEIXEIRA, M. M; RUAS, R.A.A. Capacidade operacional de trabalho, lastro, bitola e pneus dos tratores agrícolas. Viçosa: UFV, 2006 (Apostila de aulas práticas).

49

NACIONAL DOS PROGRAMAS DE PÓS-GRADUAÇÃO EM CIÊNCIAS CONTÁBEIS, 1., 2007. p. 1-12.

YAVUZCAN, H. G.; MATTHIES, D.; AUERNHAMMER, H. Vulnerability of Bavarian silty loam soil to compaction under heavy whell traffic: impacts of tillage method and soil water content. Soil and Tillage Research, Amsterdam, v. 84, n. 2, p.200-215, 2005. WISMER, R. D; LUTH, H. J. Off-road traction prediction for wheeled vehicles. Transaction of the ASAE, v. 17, n. 1, p. 8-14, 1974.