UNIVERSIDADE ESTADUAL PAULISTA “JÚLIO DE MESQUITA FILHO” CAMPUS DE BAURU

FACULDADE DE ENGENHARIA DE BAURU

BRUNO AGOSTINHO HERNANDEZ

ANÁLISE ESTRUTURAL E FADIGA EM PRÓTESE IMPLANTO-SUPORTADA UNITÁRIA ATRAVÉS DO MÉTODO DOS ELEMENTOS FINITOS

BRUNO AGOSTINHO HERNANDEZ

ANÁLISE ESTRUTURAL E FADIGA EM PRÓTESE IMPLANTO-SUPORTADA UNITÁRIA ATRAVÉS DO MÉTODO DOS ELEMENTOS FINITOS

Dissertação apresentada à Faculdade de Engenharia de Bauru, no programa de Pós-Graduação em Engenharia Mecânica, na Área de Projeto Mecânico, como parte dos requisitos necessários à obtenção do título de Mestre em Engenharia Mecânica.

Orientador: Prof. Dr. Edson Antonio Capello Sousa

FICHA CATALOGRÁFICA

Elaborada para Seção Técnica de Aquisição e Tratamento de Informação/Serviço Técnico de Biblioteca e Documentação da UNESP de Bauru

Hernandez, Bruno Agostinho.

Análise Estrutural e Fadiga em Prótese Implanto-Suportada Unitária Através do Método dos Elementos Finitos / Bruno Agostinho Hernandez, 2015.

121 f. Il.

Orientador: Edson Antonio Capello Sousa

Dissertação (Mestrado) – Universidade Estadual Paulista. Faculdade de Engenharia, Bauru, 2015

DEDICATÓRIA

Dedico este trabalho a minha mãe Angela, a minha irmã, Ana Luísa, a meu pai, Luiz (in memoriam), aos meus avós Luís (in memoriam), Elvira (in memoriam), Augusto (in memoriam) e Helena (in memoriam), que sempre estiveram presentes no meu dia a dia (física e espiritualmente) e que me incentivaram e apoiaram a atingir todos os meus objetivos. Dedico também a todos os meus familiares e amigos que sempre me ajudaram a ser uma pessoa melhor e a sonhar com mais.

AGRADECIMENTOS

Primeiramente agradeço a Deus pela oportunidade de alcançar mais este objetivo de vida, de me dar forças quando não tinha e de me dar fé quando mais precisava.

Agradeço ao meu orientador e amigo, Prof. Dr. Edson Antonio Capello Sousa, por sempre confiar, me incentivar e me apoiar em minhas decisões. Serei sempre grato por toda a ajuda e atenção que dedicou a mim durante estes anos de convívio.

Agradeço a todos os meus amigos da Pós-Graduação e da Faculdade que sempre me ajudaram e me apoiaram quando precisava. Em especial, Guilherme, João Paulo, Rodrigo, Júlio, Lucas Haro, Michael, Pedro, Lieca, Ana Cláudia, Gabriela, Lucas Rotelli e Otávio, que sempre estiveram presentes nesta minha jornada.

Agradeço aos meus amigos de minha cidade natal, Jaú, que sempre estiveram próximos a mim, me encorajando e apoiando. Em especial, Guilherme Matar, José Francisco, Américo, Guilherme Ferrante, Gabriel Areia, Gustavo Biliasi, Rodrigo Borgo e Alexandre Arradi.

Agradeço a todo o Departamento de Engenharia Mecânica da Faculdade de Engenharia de Bauru da UNESP pela atenção concedida.

Agradeço à equipe técnica da Pós-graduação em Engenharia Mecânica, Gustavo, Célia e Raphael pela ajuda que a mim prestaram nestes anos.

Quando estamos no caminho certo, a vida ajuda...

Hernandez, B. A. Análise estrutural e fadiga em prótese implanto-suportada unitária através do método dos elementos finitos. Dissertação de Mestrado (Mestrado em Engenharia Mecânica) – Faculdade de Engenharia de Bauru, Programa de Pós-Graduação em Engenharia Mecânica, Universidade Estadual Paulista, 2015.

RESUMO

uma vida finita para a maioria dos critérios analisados, e o parafuso de fixação uma vida infinita. Por fim, verificou-se a praticidade que o Método dos Elementos Finitos possui em simular as condições biomecânicas, bem como a validade de se utilizar de técnicas de projetos usuais para avaliar a fadiga em próteses odontológicas e de se usar a aquisição de imagens na construção de modelos matemáticos.

Hernandez, B. A. Structural and Fatigue Analysis of Implanto-Suported Prosthesis by Finite Element Method. Master of Science Dissertation (Master of Science in Mechanical Engineering) – Engineering College of Bauru, Post-Graduating Program, São Paulo State University, 2015.

ABSTRACT

common project techniques to evaluate the fatigue failure in dental prostheses and in the use the image acquisition to mathematical modeling.

LISTA DE FIGURAS

Figura 3.1 – Esboço da superfície de fratura por fadiga. ... 44

Figura 3.2 – Exemplo de caracterização de Tensão Alternada e de Tensão Média para um carregamento cíclico tipo senoidal. ... 45

Figura 3.3 – Diagrama S-N a partir dos resultados de testes de fadiga axial completamente inversa para aços. ... 46

Figura 3.4 – Fração de resistência a fadiga (f) (adaptado de SHIGLEY, 2005). ... 47

Figura 3.5 – Diagrama dos critérios de Goodman, Soderberg e Gerber (adaptado de SHIGLEY, 2005). ... 53

Figura 4.1 – Montagem do conjunto da prótese utilizado por Albarracín (2011). ... 58

Figura 4.2 – Componentes da prótese utilizada por Albarracín (2011). ... 58

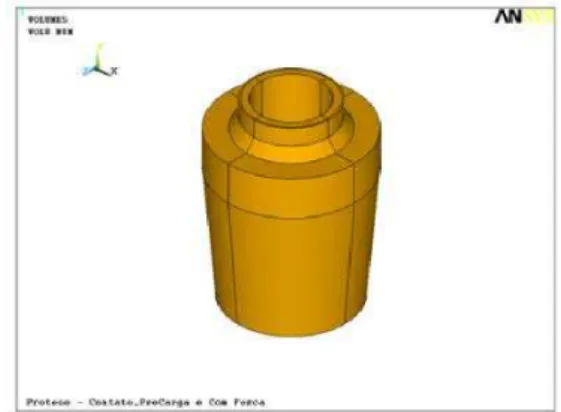

Figura 4.3 – Modelo geométrico do implante e do intermediário em ambiente ANSYS. ... 58

Figura 4.4 – Modelo geométrico do parafuso do intermediário e do parafuso de travamento em ambiente ANSYS. ... 59

Figura 4.5 – Modelo real da coroa protética. ... 60

Figura 4.6 – Next Engine 3D Scanner HD. ... 61

Figura 4.7 – Modelo gerado pelo escaneamento tridimensional. ... 61

Figura 4.8 – Modelo da coroa (parte externa) após ajustes de malha no software MeshLab... 62

Figura 4.9 – Criação do volume da coroa (parte externa) no software SolidWorks. .. 63

Figura 4.10 – Volume final gerado da coroa (parte externa) no software SolidWorks. ... 63

Figura 4.11 – Modelo geométrico da coroa (parte externa) em ambiente ANSYS – Vista isométrica. ... 64

Figura 4.12 – Algumas camadas da Micro-Tomografia Computadorizada. ... 64

Figura 4.13 – Comparação antes e depois do tratamento das camadas da Micro-CT. ... 65

Figura 4.14 – Reconstrução tridimensional do metal interno no software Simpleware. ... 66

Figura 4.16 – Volume final gerado do metal (parte interna) no software SolidWorks.

... 67

Figura 4.17 – Modelo geométrico do metal (parte interna) em ambiente ANSYS. .... 67

Figura 4.18 – Modelo computacional geométrico de um osso mandibular em ambiente ANSYS – Vista isométrica. ... 68

Figura 4.19 – Montagem dos componentes internos – Vista isométrica. ... 68

Figura 4.20 – Montagem dos componentes internos no osso mandibular – Vista frontal. ... 68

Figura 4.21 – Criação do volume do conjunto da coroa protética através de operações booleanas. ... 70

Figura 4.22 – Volume final único resultante das operações booleanas – Vista frontal. ... 70

Figura 4.23 – Orifícios a serem criados – Vista em corte. ... 70

Figura 4.24 – Criação do orifício do parafuso através da subtração de um cilindro – Vista isométrica. ... 71

Figura 4.25 – Resultado da criação do orifício para o parafuso de fixação. ... 71

Figura 4.26 – Criação do orifício interno para acomodação dos componentes internos. ... 71

Figura 4.27 – Conjunto final do modelo geométrico da prótese odontológica. ... 72

Figura 4.28 – Regiões de Contato. ... 73

Figura 4.29 – Esquema da aplicação da pré-carga e dimensões da seção do parafuso do intermediário para a aplicação da pré-carga. ... 75

Figura 4.30 – Esquema da aplicação da pré-carga e dimensões da seção do parafuso de fixação para a aplicação da pré-carga. ... 75

Figura 4.31 – Elemento SOLID187. ... 76

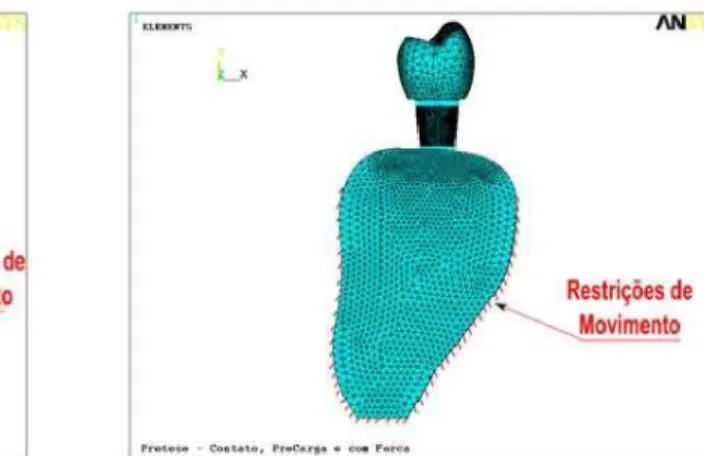

Figura 4.32 – Modelo final em Elementos Finitos. ... 77

Figura 5.1 – Aparato experimental utilizado por Albarracín (2011). ... 79

Figura 5.2 – Realização dos testes: aplicação da carga axial (Albarracín, 2011). .... 79

Figura 5.3 – Condições de contorno aplicadas ao modelo. ... 81

Figura 5.4 – Aplicação do carregamento – Vista frontal. ... 81

Figura 5.5 – Aplicação do carregamento – Vista superior. ... 82

Figura 5.6 – Modelo final para a simulação dos testes experimentais. ... 82

LISTA DE TABELAS

Tabela 3.1 – Parâmetros para o fator de modificação superficial (adaptado de

SHIGLEY, 2005). ... 49

Tabela 4.1 – Características dos materiais utilizados na simulação dos modelos. ... 76

Tabela 5.1 – Propriedades do Poliuretano. ... 80

Tabela 5.2 – Resultados obtidos por Albarracín (2011), em ε. ... 84

Tabela 5.3 – Resultados numéricos para as deformações, em ε. ... 87

Tabela 6.1 – Limite de Fadiga do Material (Se’) do Titânio ASTM-F67 ... 94

Tabela 6.2 – Tensões Principais com carregamento. ... 106

LISTA DE ABREVIATURAS E SIGLAS

MEF : Método dos Elementos Finitos; EF : Elementos Finitos;

ASTM : American Society For Testing And Materials;

Diagrama S-N : Diagrama Tensão versus Número de Ciclos; APDL : Ansys Parametric Design Language;

Co-Cr : Liga metálica de Cobalto e Cromo; stl : STereoLithograph – Estereolitografia; CAD : Computer Aided Design;

igs : Initial Graphics Exchange Specification; Micro-CT : Micro-Tomografia Computadorizada; TIFF : Tag Image File Format;

ABNT : Associação Brasileira de Normas Técnicas; NBR : denominação de norma da ABNT;

LISTA DE SÍMBOLOS

σa : Tensão Alternada; σm : Tensão Média;

σmáx : Tensão Máxima do carregamento cíclico; σmin : Tensão Mínima do carregamento cíclico; R : Razão de Tensões;

S : Stress (Tensão)

NE : Número de ciclos para vida infinita (para os aços, geralmente é 106 ciclos); NB : Número de ciclos para fadiga de alto ciclo (geralmente, entre 103 ciclos); Se' : Limite de Resistência à Fadiga do Material;

Sf’ : Tensão de Fadiga para um determinado número N de ciclos;

bi : Expoente de resistência à fadiga do corpo um prova para um determinado material;

Srt : Limite de resistência à tração do material (MPa);

N : Número de ciclos do espécime para uma tensão alternada Sf’; ao, bo : Coeficientes da reta;

f : Fração de Resistência a Fadiga;

Se : Limite de Resistência à Fadiga no local crítico de uma peça de máquina na geometria e na condição de uso;

ka : Fator de modificação de condição de superfície; kb : Fator de modificação de tamanho;

kc : Fator de modificação de carga;

kd : Fator de modificação de temperatura; ke : Fator de confiabilidade;

kf : Fator de modificação por efeitos variados; a, b : Fatores de modificação superficial; d : Diâmetro médio da seção crítica;

n : Fator de Segurança em relação à fadiga; Sy : Tensão de escoamento do material; σ1, σ2, σ3: Tensões Principais;

σ’m : Tensão Média Principal;

σ1a : Tensão Principal Máxima Alternada; σ2a : Tensão Principal Intermediária Alternada; σ3a : Tensão Principal Mínima Alternada; σ1m : Tensão Principal Máxima Média; σ2m : Tensão Principal Intermediária Média; σ3m : Tensão Principal Mínima Média;

σ1máx : Tensão Principal Máxima para o máximo carregamento do ciclo; σ1min : Tensão Principal Máxima para o mínimo carregamento do ciclo; σ2máx : Tensão Principal Intermediária para o máximo carregamento do ciclo; σ2min : Tensão Principal Intermediária para o mínimo carregamento do ciclo; σ3máx : Tensão Principal Mínima para o máximo carregamento do ciclo; σ3min : Tensão Principal Mínima para o mínimo carregamento do ciclo;

: Torque aplicado ao parafuso (N.mm); : Força de tração no parafuso (N);

: Diâmetro da rosca do parafuso (mm); ε : Strain (m/m, mm/mm, etc.);

Sep : Limite de Fadiga do Parafuso;

Sep’ : Limite de Fadiga do Material do Parafuso;

σ’aF : Tensão Alternada Principal do parafuso de fixação; σ’mF : Tensão Média Principal do parafuso de fixação;

Sfg` : Tensão de Fadiga para um determinado número N de ciclos segundo Goodman;

SUMÁRIO

1. INTRODUÇÃO ... 24

1.1 Objetivos do trabalho ... 26 1.2 Organização do trabalho ... 27

2. REVISÃO BIBLIOGRÁFICA ... 28

2.1 Análises biomecânicas em próteses odontológicas implanto-suportadas ... 28 2.2 Análises biomecânicas em próteses odontológicas utilizando o Método dos

Elementos Finitos ... 29 2.3 Modelagem por Elementos Finitos e verificação da funcionalidade do modelo . 34 2.4 Fadiga em próteses odontológicas ... 38

3. FADIGA DOS MATERIAIS ... 42

3.1 Introdução ... 42 3.2 Definição ... 42 3.3 Mecanismo de falha por fadiga ... 43 3.4 Método de vida sob tensão ... 44 3.4.1 Caracterização das tensões flutuantes ... 44 3.4.2 Curva S-N ... 45 3.5 Limite de Fadiga de um Componente (Se) ... 48

3.5.1 Fator de modificação de condição de superfície ka ... 49

3.5.2 Fator de modificação de tamanho kb ... 49

3.5.3 Fator de modificação de carga kc ... 50

3.5.4 Fator de modificação de temperatura kd ... 50

3.5.5 Fator de confiabilidade ke ... 50

3.5.6 Fator de modificação por fatores diversos kf ... 51

3.5.7 Fator de modificação por sensibilidade ao entalhe ... 51 3.6 Critérios de Falha ... 52 3.7 Análise por Tensões Combinadas ... 53

4. CONSTRUÇÃO DO MODELO DE ELEMENTOS FINITOS ... 57

4.5.2 Pré-carga... 73 4.6 Propriedades mecânicas e de malha ... 76 4.7 Resultado ... 77

5. VERIFICAÇÃO DO MODELO ... 78

5.1 Aspectos gerais ... 78 5.2 Modelo experimental ... 78 5.3 Modelo de elementos finitos e condições de contorno ... 80 5.4 Parâmetros de análise ... 82 5.5 Resultados e Discussões ... 83 5.5.1 Resultados experimentais ... 83 5.5.2 Resultados numéricos e discussões ... 84 5.7 Verificação dos resultados e do modelo ... 88 5.7.1 Caracterização do modelo simplificado ... 88 5.7.2 Resultados e discussões do modelo simplificado ... 89

6. ANÁLISE DO PROBLEMA DE FADIGA ... 91

6.1 Introdução ... 91 6.2 Características gerais do comportamento biomecânico ... 91 6.2.1 Caracterização do carregamento ... 91 6.2.2 Caracterização do ciclo de mastigação ... 92 6.2.3 Componentes analisados ... 93 6.2.4 Duração de um implante ... 93 6.3 Caracterização do Limite de Fadiga do Parafuso (Sep) ... 94

6.3.1 Limite de Fadiga do Material (Sep’) ... 94

6.3.2 Fator de acabamento ka ... 94

6.3.3 Fator de tamanho kb ... 95

6.3.4 Fator de carregamento kc ... 95

6.3.5 Fator de temperatura kd ... 95

6.3.6 Fator de confiabilidade ke ... 95

6.3.7 Fator por efeitos variados kf ... 95

6.3.8 Limite de Fadiga do Componente do Parafuso (Sep) ... 96

6.4 Modelo de elementos finitos e condições de contorno ... 96 6.5 Descrição dos procedimentos de análise ... 97 6.6 Resultados da análise estática e discussões ... 98 6.7 Resultados da análise de fadiga e discussões ... 105

1. INTRODUÇÃO

A evolução da engenharia nas últimas décadas (novos materiais, novas técnicas de projetos, novos métodos de solução, etc.) proporcionou o surgimento de uma nova área de conhecimento, focada no desenvolvimento de equipamentos que visam auxiliar a medicina no tratamento e na recuperação de pacientes com doenças graves ou lesões. A esta área denominou-se Engenharia Biomecânica.

A Engenharia Biomecânica consiste na aplicação da engenharia com a finalidade de adaptar equipamentos e dispositivos elétricos, eletrônicos e mecânicos para organismos vivos. Este ramo da engenharia visa à criação de sistemas e equipamentos de estudo, manutenção e suporte à vida.

Uma das áreas desta engenharia em que muitos estudos são realizados é a de próteses odontológicas. As próteses odontológicas são estruturas tipicamente biomecânicas e são responsáveis por substituir os componentes dentários avariados ou perdidos (CHUN et al., 2005; YANG et al., 2007; TABATA et al., 2010), ou seja, são componentes que possuem a finalidade de restituir as funções mastigatórias danificadas. As funções mastigatórias são processos puramente mecânicos, em que as estruturas dentárias são submetidas a diferentes esforços solicitantes. Por este motivo, as próteses odontológicas podem ser estudadas como componentes estruturais, o que possibilita a utilização de procedimentos de análise comumente aplicados na engenharia.

Quando se estuda a resistência mecânica de próteses odontológicas, procura-se identificar os gradientes de tensões e deformações por todo conjunto e na região óssea. Esta distribuição é um dos fatores determinantes para o sucesso ou fracasso do implante a longo período, pois, através dela, pode-se favorecer ou prejudicar o processo de osseointegração e a recuperação do paciente (ISHIGAKI et al., 2003; RUBO et al., 2009). Por esses motivos, pesquisas têm sido feitas nessa área.

são de difícil obtenção. Os métodos analíticos clássicos de análise de estruturas encontrados nos livros apresentam resultados exatos para condições de contorno e geometria bem definidas. Em sistemas mais complexos, porém, como no caso de próteses odontológicas, uma resposta exata pode não ser facilmente obtida. Desta forma, em alguns casos seus estudos e análises são inviabilizados.

Por causa desses fatores, e devido ao desenvolvimento da computação, principalmente na capacidade de processamento, as pesquisas na Engenharia Biomecânica, em especial aquelas em próteses odontológicas, utilizam-se crescentemente dos métodos numéricos.

No caso da Engenharia Biomecânica aplicada aos estudos em próteses odontológicas, o método mais recorrente é o Método dos Elementos Finitos – MEF (CLELLAND et al., 2009; WINTER et al., 2009; CHEN et al., 2011; EL-ANWAR et al., 2011; PÉREZ, 2012; TIAN et al., 2012).

O MEF é uma das ferramentas potenciais nas aplicações biomecânicas, pois permite análises não lineares e trabalhos com estruturas, materiais, solicitações e comportamentos complexos. A precisão do método e a possibilidade de gerar modelos que sejam capazes de reproduzir e de simular, de forma aproximada, as condições reais de tensão e deformação de todo um conjunto permitem solucionar uma infinidade de problemas daquela natureza - biomecânica - além de possibilitar a análise do comportamento mecânico de regiões não acessíveis por outros métodos e de se poder alterar facilmente a geometria para a realização de outros estudos (GENG et al., 2001; BAE et al., 2012).

Deve-se ressaltar que o MEF não tem a função de substituir os procedimentos experimentais. Pelo contrário, a combinação dos métodos - analítico, numérico e experimental - é de fundamental importância para o entendimento completo da natureza do comportamento biomecânico. Um método complementa o outro.

Outro ponto importante é que o método experimental é vital para a construção de modelos numéricos confiáveis. Por se tratar de um método matemático aproximado, seus resultados devem ser avaliados e verificados mediante comparação de resultados entre as duas metodologias (experimental e numérica), para que se possa comprovar o correto funcionamento do modelo. Após essa verificação, pode-se realizar uma extrapolação das análises a partir da variação das condições de contorno do modelo e possibilitando, então, a avaliação de outros fenômenos e situações.

Como consequência da sua característica mecânica, as próteses odontológicas também estão sujeitas a falhas. Uma das principais falhas que podem ocorrer deve-se ao processo de fadiga, que pode deve-ser caracterizado como um fenômeno que ocorre em componentes nos quais existem solicitações cíclicas (WISKOOT et al., 1994).

No caso de próteses odontológicas, o estudo sobre a falha por fadiga é de extrema importância, pois o sistema está sujeito a cargas cíclicas (mastigação) e não se consegue detectar essa falha em nenhum procedimento clínico. Qualquer falha repentina no implante poderá prejudicar a recuperação e a saúde do paciente. Por isso, o uso do MEF pode auxiliar no entendimento do processo de falha por fadiga em próteses odontológicas (BAE et al., 2012).

1.1 Objetivos do trabalho

implanto-suportada, utilizando-se de técnicas de aquisição e manipulação de imagens (Micro-CT e escaneamento). Após isto, objetiva-se também à verificação da funcionalidade deste modelo matemático, através da comparação de resultados entre análises numéricas e experimentais, e ao estudo da falha de fadiga neste tipo de estrutura.

1.2 Organização do trabalho

O presente trabalho está organizado e distribuído da seguinte forma: Capítulo 1: introdução geral, localização do tema e objetivos; Capítulo 2: revisão bibliográfica sobre o assunto;

Capítulo 3: conceitos e embasamento teórico sobre falha por fadiga dos materiais;

Capítulo 4: desenvolvimento do modelo geométrico e em Elementos Finitos;

Capítulo 5: verificação da funcionalidade do modelo em Elementos Finitos através de dados experimentais;

Capítulo 6: simulações e análises do problema de fadiga; Capítulo 7: conclusões;

2. REVISÃO BIBLIOGRÁFICA

2.1 Análises biomecânicas em próteses odontológicas implanto-suportadas

As próteses odontológicas surgiram no final da década de 1960 com o propósito de atender pacientes com perda dental completa proveniente de doenças ou de acidentes domésticos. Com a evolução das técnicas cirúrgicas, de fabricação dos componentes e com o surgimento de novos materiais, esse procedimento se popularizou e sua utilização tem aumentado nos últimos anos (MARCIÁN et al., 2014). Consequentemente, novos estudos são realizados com o propósito de aperfeiçoar essas próteses, aumentar sua durabilidade e a confiança em seu uso.

A ideia de utilização de próteses odontológicas para a reabilitação oral surgiu quando o Professor Per-Ingvar Brånemark, à frente de um grupo de pesquisadores da Universidade de Gotemburgo (Suécia), iniciou os estudos que culminaram com a descoberta da osseointegração. Sua descoberta baseou-se na observação de que o titânio se integra com o osso. A partir deste fato, Brånemark deu início ao desenvolvimento de diversos tipos de próteses e implantes para atender pacientes com disfunções orais (BRÅNEMARK et al., 1969). Surgia, então, o sistema de próteses implanto-suportadas.

Motivados pela descoberta, outros pesquisadores começaram a estudar o comportamento das próteses e sua relação com a osseointegração.

Akça et al. (2002) afirmam que a avaliação e a interpretação precisa dos carregamentos biomecânicos sobre os implantes são os principais requisitos para a previsão clínica da resposta do osso e para a longevidade de todo o sistema implanto-suportado.

Além disto, procura-se não só melhorar o sistema, mas também ajudar no processo de recuperação e bem-estar do paciente, pois, através de melhores projetos, evitam-se falhas no conjunto, como excessivas deformações e fissuras, as quais podem acumular bactéria e gerar infecções, prejudicando o processo de osseointegração e de recuperação da saúde do paciente.

2.2 Análises biomecânicas em próteses odontológicas utilizando o Método dos Elementos Finitos

O Método dos Elementos Finitos (MEF) é uma importante ferramenta na engenharia moderna, especificamente na área estrutural, pois permite analisar estruturas com geometrias e propriedades de materiais complexos, além de situações não lineares e de difícil experimentação. Basicamente, ele parte do princípio de que uma estrutura pode ser representada através de equações diferenciais. Em domínios simples, isto é facilmente aplicado, porém, em domínios mais complexos, a representação da estrutura em uma simples equação pode ser inviável. O método propõe subdividir um domínio contínuo (de infinitos pontos) em subdomínios (de finitos pontos). A partir destes subdomínios, pode-se determinar uma equação diferencial parcial para cada subdomínio e, a partir da solução em conjunto destas várias equações, pode-se obter a caracterização aproximada de todo o domínio. Segundo o MEF, esses subdomínios são chamados de elementos e são conectados entre si pelos nós.

variáveis, considerando várias possibilidades de análises. Além disto, a natureza complexa dos fenômenos biomecânicos torna uma solução teórica ou experimental impraticável, com respeito ao tempo, custo e dificuldades operacionais (MURAKAMI et al., 2014). Por causa destes fatores, tem sido amplamente utilizado na bioengenharia aplicada a próteses odontológicas.

Assunção et al. (2009) estudaram os diversos métodos de engenharia utilizados nas análises das tensões e deformações em próteses odontológicas, como o Método dos Elementos Finitos, a experimentação por extensômetros e o método por foto-elasticidade. Em seu trabalho, Assunção et al. (2009) afirmam que o Método dos Elementos Finitos possui a vantagem de oferecer ao modelo diversas condições que podem ser alteradas facilmente, além de permitir medidas de distribuição de tensão/deformação em pontos opcionais que são difíceis de examinar clinicamente e/ou experimentalmente.

Vários outros estudos em próteses odontológicas foram realizados utilizando o Método dos Elementos Finitos.

Rubo et al. (2009) estudaram como as variáveis clínicas afetam a distribuição de tensão. Neste estudo, as variações clínicas presentes em próteses implanto-suportadas foram analisadas por um modelo tridimensional em Elementos Finitos. Foi observado que o aumento de tensão é proporcional ao aumento do comprimento do cantilever e inversamente proporcional ao aumento do módulo de elasticidade do osso esponjoso. O aumento do comprimento do suporte lateral resultou em uma diminuição da tensão no implante e na estrutura. A diminuição da tensão não pode ser demonstrada com implantes maiores que 13 mm. Uma estrutura mais rígida pode permitir melhor distribuição de tensão.

(com geometria em cantilever) com carga vertical, enquanto as mínimas tensões foram obtidas no modelo M3 (implante em ponte folheada com compósito particulado) para todos os carregamentos.

El-Anwar et al. (2011) estudaram a influência do diâmetro e do comprimento do implante na distribuição de tensões no tecido ósseo peri-implantar. Para entender melhor o comportamento do projeto de implantes, foram gerados e analisados 25 diferentes modelos tridimensionais em Elementos Finitos de um implante, realizando-se um aumento gradual no diâmetro e comprimento. Quatro tipos de carregamentos foram aplicados: tração de 50 N, compressão de 100 N, flexão de 20 N, e torque de 2 N.m para obter curvas de geometria. As análises dos resultados mostraram que os aumentos do diâmetro e do comprimento do implante geram uma melhor distribuição das tensões no osso esponjoso e cortical. Equações de concepção aproximadas e curvas foram obtidas como um resultado deste estudo.

Chen et al. (2011) realizaram um estudo no qual foi analisado o efeito do módulo de elasticidade de implantes dentários sobre a distribuição de tensões na interface osso-implante. Segundo os autores, o sucesso ou a falha do implante são determinados pela forma como as tensões na interface osso-implante são transferidas para o osso ao redor. O osso mandibular é composto por dois tipos de ossos, o cortical (região densa) e o medular (região porosa). Os implantes em titânio são fabricados com um material denso que pode influenciar na transferência de tensões para o osso medular. Por isso, o uso de uma liga de titânio porosa pode ser a alternativa, pois permite uma melhor osseointegração, além de possuir um módulo de elasticidade próximo ao do osso. Então, foram elaborados modelos em MEF para examinar esta influência do Módulo de Elasticidade na estrutura. Os autores concluíram que a distribuição das tensões na interface é fortemente dependente do módulo de elasticidade do implante, pois se visualizou que tensão da interface varia significativamente com a variação do módulo e que um material mais poroso auxilia no processo de osseointegração.

menores, facilitando a análise de geometrias e comportamentos complexos. Para seus estudos, os autores geraram seis modelos em Elementos Finitos de um implante e avaliaram a influência do diâmetro, do comprimento do implante e da variação da rosca. Imbraim et al. (2011) concluíram que o aumento dos diâmetros, com comprimento constante, levou a uma diminuição das tensões no implante e no tecido ósseo.

Streckbein et al. (2012) realizaram um estudo no qual foram analisadas as distribuições de tensões causadas no tecido ósseo por diferentes tipos de conexões implante-abutment (intermediário) utilizando o Método dos Elementos Finitos. Então, foram gerados sete modelos tridimensionais em Elementos Finitos de sete tipos de implantes. Para uma melhor análise, usaram elementos de contato entre as faces de contato do abutment (intermediário) e do implante. Os autores concluíram que os formatos dos implantes influenciam na correta distribuição de tensões e que pequenas angulações no implante podem evitar altas tensões no tecido ósseo.

Franciosa et al. (2012), em seu estudo, relataram que os implantes odontológicos, por serem elementos mecânicos, estão também sujeitos a falhas. As falhas em implantes são divididas em duas partes: falha precoce, que ocorre antes da osseointegração, e falha tardia, que ocorre após a aplicação de carga. Visando a estudos sobre falhas em implantes, foram desenvolvidos três modelos tridimensionais em Elementos Finitos de três modelos vendidos comercialmente. Aplicou-se em cada um dos modelos dois diferentes tipos de carga, axial e lateral e procurou-se identificar as regiões mais críticas em dois períodos: osseointegrado e não osseointegrado. Neste estudo, concluiu-se que, se não houver uma osseointegração, os níveis de tensão no tecido ósseo tenderão a ser altos. Esse estudo também observou que quanto maior o passo da rosca do implante, maiores serão as tensões.

tensão. A angulação do implante e a angulação da fixação do implante no osso foram variadas e as tensões foram analisadas. Concluiu-se que a angulação do implante aumenta as tensões no tecido ósseo, quando este implante está na posição ideal, porém, quando este implante está em uma posição mais inclinada, estas tensões diminuem.

Tang et al. (2012) realizaram um estudo em que avaliaram as influências que o design da interface implante-intermediário causa nas características mecânicas do conjunto da prótese. Segundo os autores, a qualidade e o tipo de interface influenciam diretamente na estabilidade e no sucesso do implante, pois sob certas forças oclusais, em alguns casos, podem gerar microdeformações e vibrações, que podem causar desde a fratura do parafuso até a fratura do intermediário. Para realizar este estudo, foram desenvolvidos três modelos tridimensionais em Elementos Finitos de três implantes comerciais que foram submetidos a carregamentos oblíquos e suas tensões foram avaliadas. Os autores concluíram, a partir das análises dos resultados, que o implante com diâmetro reduzido e conexão hexagonal é mais estável que os outros implantes.

Silva et al. (2013) realizaram um estudo para se determinar um método de obtenção e confecção de geometrias tridimensionais para a análise em Elementos Finitos. De acordo com os autores, o grau de acuracidade em que o modelo matemático é construído refletirá na qualidade e precisão das respostas nas análises. Modelo é a construção geométrica que será discretizada em elementos, os quais serão conectados por nós, gerando uma malha de Elementos Finitos. Fidelizar este modelo com a realidade é o maior desafio, pois é preciso levar em conta o maior número de detalhes possível. Em seu estudo, Silva et al. (2013) desenvolveu um método para a obtenção de modelos mais precisos.

construíram um modelo tridimensional de um osso mandibular e de um implante a partir de dados de microtomografia computadorizada. Com este modelo, fizeram diversas simulações, variando a rigidez superficial do implante. Como resultado, descobriram que a rigidez superficial dos implantes afeta as tensões na interface osso-implante.

2.3 Modelagem por Elementos Finitos e verificação da funcionalidade do modelo

O Método dos Elementos Finitos (MEF) é um método numérico e, portanto, possui resultados aproximados. Então, para uma maior precisão nas respostas, os modelos matemáticos devem possuir o maior número de características do sistema real possível, para que assim tenha a capacidade de simular, com boa aproximação, as condições reais observadas. Por causa disso, várias técnicas têm sido usadas para o aprimoramento dos modelos em Elementos Finitos (EF) e, dentre elas, é possível citar a aquisição de imagens através da microtomografia computadorizada e do escaneamento tridimensional.

A tomografia computadorizada (TC) e o escaneamento tridimensional são algumas das maneiras de se obter imagens internas e externas de uma geometria. Mais utilizada em processos médicos e odontológicos, a TC obtém imagens de seções de volume através de sucessivos raios-X. O escaneamento, por sua vez, utiliza o processo de fotografia sequencial, o qual fotografa a superfície do objeto obtendo seus contornos.

forma independente, como um conjunto. Esta forma é a que mais se aproxima do modelo real, pois simula a interação entre as partes, isto é, fornece a individualização de cada componente.

Após a construção de um modelo, devem-se certificar a confiabilidade e a funcionalidade deste e, para isto, realizam-se testes de verificação de funcionalidade. Todo e qualquer modelo matemático, por mais preciso que seja, necessita de um procedimento experimental para verificar sua funcionalidade, ou seja, comprovar o grau de precisão que este modelo possui na previsão do fenômeno estudado, razão pela qual os procedimentos experimentais são requisitos essenciais para qualquer simulação numérica, inclusive para o Método dos Elementos Finitos.

Geralmente, no caso de próteses odontológicas, os procedimentos experimentais são realizados com a utilização de extensômetros (TIOSSI et al., 2013). Extensômetros são dispositivos capazes de medir a deformação estrutural que um corpo ou material sofre. Corpos de provas ou as próprias próteses quando submetidos a certas condições (carregamentos, solicitações, restrições, etc.) gerarão deformações por toda a sua estrutura. Estas deformações então são medidas pelos extensômetros.

A verificação consiste basicamente em aplicar as mesmas condições de contorno do experimento ao modelo numérico e simular o procedimento experimental realizado. Os resultados obtidos para as deformações, localizadas em posições equivalentes no modelo, são comparados com os obtidos experimentalmente. O grau de divergência entre os dois resultados é que irá indicar a precisão e se o modelo consegue reproduzir os comportamentos avaliados.

Esses procedimentos de utilização de técnicas de obtenção de geometrias, de uso de elementos de contato e de verificação do modelo numérico através de experimentação são comuns nos estudos biomecânicos de próteses odontológicas.

métodos, os autores utilizaram uma prótese composta por dois implantes e uma coroa em ponte. Primeiramente, montaram um aparato experimental do implante, o qual foi submetido a uma carga externa axial, variando-se a posição desta carga na coroa e medindo-se as deformações com o uso de extensômetros para cada posição. Depois, desenvolveram um modelo computacional em Elementos Finitos em 3D, em que, primeiramente, simularam-se as mesmas condições do experimento; por fim, variaram o modelo, modificando-se o osso cortical para estudar o comportamento da prótese em função do referido osso. Segundo o estudo, os resultados obtidos mostraram que a distribuição e localização das deformações entre os modelos foram próximos e similares. Numericamente, porém, os resultados não foram próximos. Então, Akça et al. (2002) complementam que, para uma análise mais verdadeira, é necessário aumentar a confiabilidade e a precisão do modelo, inserindo-se o maior número de detalhes possível.

Em outro estudo, Iplikçioglu et al. (2003) também realizaram um experimento, objetivando estudar as diferenças dos resultados nas análises de tensões em implantes, utilizando dois métodos: o experimental, através do uso de extensômetros, e o Método dos Elementos Finitos (MEF). Para estudar a diferença entre os métodos, os autores utilizaram uma prótese composta por implante e abutment (intermediário). Primeiramente, montaram o aparato experimental do implante, submeteram-no a uma carga externa axial e lateral e mediram as deformações utilizando extensômetros. Depois, desenvolveram um modelo computacional em Elementos Finitos em 3D e simularam as mesmas condições do experimento. Para uma melhor representação do problema, Iplikçioglu et al. (2003) aperfeiçoaram o modelo, incluindo elementos de contato na interface implante/abutment. Os resultados mostraram-se próximos e similares. Os autores afirmam também que o uso do MEF é simples e possui baixo custo financeiro e de tempo.

autores realizaram um procedimento experimental aplicando uma carga lateral e axial ao corpo do abutment. As deformações laterais obtidas foram comparadas com as respostas retiradas do modelo a uma mesma situação imposta. A análise por Elementos Finitos foi verificada, visto que os resultados, tanto experimentais quanto numéricos, mostraram-se semelhantes. Por fim, os autores simularam as condições de carregamentos oclusais e angulares, e os resultados indicaram que o implante é mais resistente na direção oclusal e que os materiais selecionados são de extrema importância na prevenção de falhas.

Eser et al. (2009) realizaram um estudo em que avaliaram o grau de convergência entre a análise por Elementos Finitos e a análise por extensômetros em pacientes. Segundo os autores, o principal foco das pesquisas em implantes dentários é a quantificação e a qualificação das tensões e deformações reais produzidas na região óssea peri-implantar. Para isto, têm-se usado várias experimentações com extensômetros. O uso dessa técnica é limitado, pois determina as deformações apenas no local de fixação. Por esse motivo, os estudos valem-se de métodos numéricos, como o Método dos Elementos Finitos. Entretanto, por se tratar de métodos matemáticos, sua aferição com os procedimentos experimentais deve ser verificada. Realizaram então um experimento, no qual foram utilizados extensômetros e análise por Elementos Finitos. Extensômetros foram fixados na base do maxilar de cadáver e um modelo de maxilar, com as mesmas características, foi elaborado em Elementos Finitos. Ao modelo, foram introduzidos elementos de contato na interface osso/implante. Carregamentos axiais e laterais foram inseridos e as deformações foram medidas. Os autores concluíram que a simulação em Elementos Finitos produz resultados de deformação similares aos experimentais por extensômetros.

uma carga de 9 kg e analisaram as tensões. Para verificar o modelo, realizaram um procedimento experimental com as mesmas condições utilizadas na simulação. A construção de um modelo tridimensional em Elementos Finitos a partir de uma tomografia mostrou-se viável com resultados geométricos precisos. Os resultados da análise por Elementos Finitos foram satisfatórios e evidenciaram a capacidade do Método de Elementos Finitos em explorar o comportamento biomecânico de próteses.

2.4 Fadiga em próteses odontológicas

A falha por fadiga é o tipo de falha mais comum em sistemas mecânicos. Todo componente mecânico, quando submetido a cargas repetitivas ou cíclicas, está sujeito a essa falha. As próteses, sendo um conjunto mecânico, estão sujeitas às mesmas condições devido às cargas mastigatórias cíclicas. Porém, neste caso, a análise de fadiga não se refere somente ao material nelas utilizado, mas também à estrutura como um todo. Uma estrutura em processo de fadiga pode causar fraturas e microfissuras. Bactérias podem se alojar e se multiplicar dentro destas microdeformações, prejudicando o processo de osseointegração e, por fim, a estabilidade do sistema.

As próteses têm de ser projetadas para uma vida mecânica infinita ou para o máximo de tempo possível. Para isto, se faz necessário um teste físico ou uma análise de fadiga por meio de Elementos Finitos. Em seu trabalho, Kayabaşı et al. (2006) elaboraram um modelo tridimensional de Elementos Finitos de uma prótese e, em ambiente computacional, simularam os efeitos das forças mastigatórias, com carregamentos em diferentes direções, e da fadiga. As tensões e vida em fadiga foram calculadas baseadas nas teorias de Goodman, Soderberg, Gerber e na tensão média de fadiga. Como resultados, os implantes analisados nos três quesitos (carregamento estático, dinâmico e de fadiga) mostraram tensões abaixo das tensões de escoamento e boa durabilidade.

com a finalidade de criar uma metodologia para avaliar a vida de um implante com relação à fadiga. Segundo os autores, a vida de fadiga de um implante depende da qualidade do implante e das características físicas do tecido ósseo. Então, para efetuar esse estudo, realizaram um procedimento experimental e uma análise em Elementos Finitos de um mini-implante para se determinar a vida de fadiga dos implantes. Os resultados mostraram que o Método dos Elementos Finitos foi eficaz em prever a localização de falhas por fadiga em implantes, pois estas ocorreram nos locais onde a simulação apontou altas tensões.

Lee et al. (2009) estudaram a influência da frequência de ciclos e do meio ambiente no teste de fadiga de implantes dentários, de acordo com a norma ISO 14801. Testes a seco e úmido a dois níveis de frequência, de 2 e 30 Hz, foram desenvolvidos com seis implantes de cada grupo experimental. Para todos os grupos, os testes foram realizados até a falha ou até cinco milhões de ciclos. O número de ciclos e os deslocamentos dos implantes foram capturados durante todo o teste. Características da superfície de fratura foram analisadas usando-se microscopia eletrônica de varredura, e dois métodos complementares foram desenvolvidos para estimar as taxas de crescimento de trinca por fadiga. Os testes a seco e úmido mostraram-se equivalentes em termos de probabilidade de fratura. Os autores verificaram ainda que a fratura por fadiga é mais propensa a ocorrer a 2 Hz do que a 30 Hz.

Os resultados mostraram que o material da base e a magnitude de carga exercem menor influência e que a magnitude de tensão foi independente da frequência. A taxa de fratura do implante mostrou-se dependente da taxa de deformação e, para qualquer carregamento ou base de suporte do implante, as taxas de deformação foram altamente correlacionadas com a frequência de carregamento. As tensões medidas por extensômetros e calculadas pela análise por Elementos Finitos foram similares e não houve diferença da superfície de fratura a diferentes frequências de carregamento.

Felli et al. (2011) desenvolveram uma pesquisa na qual se analisou a resistência mecânica de dois tipos diferentes de implantes de titânio: um poroso e outro não. Para o primeiro caso, fizeram uma simulação em Elementos Finitos para determinar os possíveis locais de quebra e, após isto, realizaram ensaios de fadiga e analisaram o resultado obtido com aquele gerado pela simulação. Para o segundo caso, foi feito o teste de fadiga e os resultados foram comparados com corpos que já tinham sido fraturados. Os autores chegaram à conclusão de que a falha por fadiga se inicia nas áreas onde há maior concentração de tensão, como foi demonstrado pelo modelo em Elementos Finitos.

Bae et al. (2012) avaliaram o efeito das propriedades do material do osso medular e do formato do furo na vida em fadiga em implantes odontológicos. Os autores ressaltam que apesar de haver avanços na área de próteses, três problemas continuam sendo comuns. O primeiro é a reabsorção do tecido ósseo ao redor do implante, o segundo é a fissuração do parafuso e o terceiro consiste nas grandes deformações e fratura do sistema de implante como um todo. Por causa disto, será necessário desenvolver métodos e técnicas que viabilizarão testes com cada tipo de prótese, aumentando-se as chances de êxito nas escolhas.

do pescoço mesial do implante, ou seja, no osso marginal. Assim, essa área deve ser preservada clinicamente, a fim de conservar a integridade da interface osso-implante.

Pérez (2012) aplicou uma aproximação computacional probabilística para prever a vida em fadiga de três diferentes implantes dentários comerciais, considerando a variabilidade e incerteza nas propriedades dos materiais e condições de carregamento. Para um dos implantes, a influência do diâmetro no seu desempenho em fadiga também foi estudada. A partir da análise dos resultados, o autor demonstrou que a probabilidade de falha é influenciada pelas condições de carregamento e pelas propriedades dos materiais do implante. Após seis milhões de ciclos, as probabilidades de falhas previstas foram diferentes entre os três implantes comerciais considerados. Porém, em todos os casos, a maior probabilidade de falha foi localizada nas roscas superiores do parafuso.

3. FADIGA DOS MATERIAIS

3.1 Introdução

Muitos dos projetos em engenharia utilizam o carregamento lento e gradual - situação em condição estática - de forma que haja tempo para a deformação se desenvolver.

Outras situações, porém, envolvem condições em que os carregamentos (ou tensões) variam no tempo ou flutuam entre valores máximos e mínimos. Para este caso tem-se uma situação em condição dinâmica.

Todo componente mecânico está sujeito a falhas, tanto estáticas quanto dinâmicas, dependendo do seu modo de operação. Em geral, quando peças de máquinas falham estaticamente, estas desenvolvem uma deflexão visível, visto que a tensão excedeu a resistência ao escoamento. Assim, muitas falhas estáticas são visualizadas antecipadamente. No entanto, para o caso de comportamento dinâmico, as falhas podem ocorrer de forma súbita, total e apresentar níveis de tensões bem abaixo das tensões limites do material (escoamento). Particularmente, para falhas decorridas de solicitações cíclicas e repetitivas, dá-se o nome de condição de falha por fadiga.

As próteses odontológicas, como todo e qualquer componente mecânico, estão também sujeitas a falhas. Entretanto, no caso de implantes, o carregamento cíclico das solicitações (referentes à mastigação) a que são submetidos e a natureza frágil e instantânea da ruptura levam à necessidade de se avaliar mais profundamente as falhas e o fenômeno de fadiga, visando ao aumento da segurança das próteses e sua durabilidade.

3.2 Definição

suficiente de oscilações”. Ou seja, a falha por fadiga ocorre devido à flutuação das tensões ou carregamentos flutuantes presentes em uma estrutura.

3.3 Mecanismo de falha por fadiga

A falha por fadiga é facilmente identificada, pois possui características muito próprias. O primeiro aspecto relevante de uma falha por fadiga é que esta normalmente possui uma aparência similar à de uma fratura frágil, uma vez que as superfícies de fratura podem ser planas e perpendiculares ao eixo de aplicação de carga, com a ausência de estricção. Contudo, o relevo formado na superfície fraturada por fadiga é bem diferente daquele gerado por uma fratura frágil estática. A Figura 3.1 mostra esse relevo para um corpo de prova de material dúctil. Esta diferença se deve ao modo de início e propagação da trinca que se desenvolve em três estágios para materiais dúcteis:

a) Estágio I: corresponde ao início de uma ou mais microtrincas, causadas por deformação plástica cíclica seguida de propagação cristalográfica e que se estende por dois a cinco grãos relativamente à origem. As trincas do estágio I não são normalmente visíveis a olho nu;

b) Estágio lI: compreende a progressão de micro a macrotrincas, formando superfícies de fratura com platôs paralelos, separados por sulcos também paralelos. Tais platôs são normalmente lisos e normais na direção da máxima tensão de tração (“marcas de praia”);

c) Estágio III: ocorre no ciclo de carga final, quando o material remanescente não pode suportar as cargas, resultando em fratura rápida e repentina.

Figura 3.1 – Esboço da superfície de fratura por fadiga.

Para se prevenir a falha por fadiga, o projeto precisa prever o surgimento e o crescimento da trinca bem como ser capaz de determinar a duração do componente. Para isto, várias técnicas e métodos são utilizados no cálculo de estruturas. Destes, o método da vida sob tensão é um dos mais difundidos e aceitos em projetos mecânicos (SHIGLEY, 2005) e será adotado também nas análises e nos cálculos que serão realizadas neste trabalho.

3.4 Método de vida sob tensão

3.4.1 Caracterização das tensões flutuantes

Como descrito anteriormente, o fenômeno da fadiga caracteriza-se por possuir tensões flutuantes em um ou em diversos pontos, sendo que tais tensões geralmente se apresentam na forma de curvas senoidais (por exemplo, no caso de partes rotativas de máquinas) ou, devido a alterações e variações no tipo de carregamento e formato da peça, também podem se apresentar em diversos tipos e formas de curvas cíclicas. Então, para que todas as situações sejam tratadas de forma equivalente, definem-se os conceitos de Tensão Alternada (σa) e Tensão Média (σm), por meio das equações 3.1 e 3.2, respectivamente. A Figura 3.2 mostra, esquematicamente, um exemplo da definição de Tensão Alternada e de Tensão Média para um carregamento cíclico tipo senoidal.

(3.1)

onde,

σmáx : Tensão Máxima do carregamento cíclico; σmin : Tensão Mínima do carregamento cíclico.

Figura 3.2 – Exemplo de caracterização de Tensão Alternada e de Tensão Média para um carregamento cíclico tipo senoidal.

A Tensão Média também pode ser quantificada através do conceito de Razão de Tensões (R):

(3.3)

A razão de tensões informa o comportamento da curva do carregamento cíclico. Por exemplo, para R = -1, diz-se que o carregamento é alternado simétrico e para R = 0, diz-se que o carregamento é pulsante, etc.

3.4.2 Curva S-N

Figura 3.3 – Diagrama S-N a partir dos resultados de testes de fadiga axial completamente inversa para aços.

onde,

NE : Número de ciclos para vida infinita (para os aços, geralmente é 106 ciclos);

NB : Número de ciclos para fadiga de alto ciclo (geralmente 103 ciclos); Se' : Limite de Resistência à Fadiga do Material;

Sf’ : Tensão de Fadiga para um determinado número N de ciclos;

bi : Expoente de resistência à fadiga de um corpo de prova para um determinado material.

Analisando a Figura 3.3, podemos notar que o diagrama S-N realiza uma inflexão no ponto Se' e se mantém constante a partir de NE. Neste ponto, diz-se que o material terá vida infinita, ou seja, para qualquer nível de tensão abaixo deste ponto (Se') e para qualquer número de ciclos, o corpo de prova não irá falhar por fadiga. Este ponto chama-se de Limite de Resistência à Fadiga do Material (Se'). A maioria dos aços carbono e o titânio (e suas ligas) possuem essa característica e o valor de Se' para cada tipo de material é geralmente encontrado em Handbooks de materiais.

no caso do titânio. Para os metais que não possuem a inflexão mostrada na Figura 3.3, convenciona-se que o Limite de Resistência à Fadiga do Material (Se') será a tensão equivalente para um total de 5 x 108 ciclos.

O intervalo de 1 a 103 (N

B) é geralmente classificado como fadiga de baixo ciclo. A fadiga de alto ciclo, portanto, está relacionada à falha correspondente a ciclos de tensão maiores que 103 ciclos. No caso de próteses odontológicas, trabalha-se com a fadiga de alto ciclo, pois se deseja uma vida infinita (KAYABAŞI et al., 2006).

Para se determinar o número de ciclos para uma vida finita, dada uma Tensão de Fadiga e/ou a Tensão de Fadiga para um dado número de ciclos, os projetistas aproximam a curva do diagrama S-N (gráfico em escala di-logarítmica) para a expressão:

(3.4)

onde,

(3.5)

(3.6)

Srt : Limite de resistência à tração do material (MPa);

N : Número de ciclos do espécime para uma tensão alternada Sf’; ao, bo : Coeficientes da reta;

f : Fração de Resistência a Fadiga (Figura 3.4).

3.5 Limite de Fadiga de um Componente (Se)

O diagrama mostrado na Figura 3.3 foi produzido mediante avaliações experimentais de corpos de prova padronizados, cuidadosamente preparados e ensaiados. No cotidiano, porém, observam-se projetos de peças reais que terão diversos formatos e que sofrerão diversos processos de fabricação, preparos, manuseios e tratamentos. Assim, o Limite de Resistência à Fadiga do Material (Se') retirado do diagrama S-N não pode ser empregado diretamente no projeto de elementos de máquinas reais. Então, para sua utilização em projeto, deve-se efetuar a correção do Se' de acordo com as características de fabricação, montagem, solicitação e utilização da peça. Dentre estas características, podem-se citar:

a) Material: composição, base de falha, variabilidade;

b) Manufatura: método, tratamento térmico, corrosão por microabrasão, condição de superfície, concentração de tensão;

c) Ambiente: corrosão, temperatura, estado de tensão, tempo de relaxação;

d) Projeto: tamanho, forma, vida, estado de tensão, concentração de tensão, velocidade, microabrasão, escoriação;

Então, tendo em vista estas variáveis, o Limite de Resistência à Fadiga de um Componente (Se) pode ser dado por:

Se = ka. kb. kc. kd. ke. kf. Se' (3.7) onde,

ka : Fator de modificação de condição de superfície; kb : Fator de modificação de tamanho;

kc : Fator de modificação de carga;

kd : Fator de modificação de temperatura; ke : Fator de confiabilidade;

kf : Fator de modificação por efeitos variados;

Vale ressaltar que todos os fatores e valores que serão apresentados a seguir foram retirados dos livros de elementos de máquinas e resistência dos materiais utilizados na engenharia e que são especificados exclusivamente para os aços (SHIGLEY, 2005). Entretanto, como há dificuldade na obtenção de dados específicos sobre estes fatores para o titânio na literatura, aqueles - dos aços - serão utilizados como uma forma de aproximação para a avaliação da fadiga em próteses odontológicas.

3.5.1 Fator de modificação de condição de superfície ka

A qualidade do acabamento da superfície da peça é de extrema importância no cálculo do Limite de Fadiga. A qualidade da superfície influencia no surgimento e no desenvolvimento da trinca. Quanto mais bem acabada a peça, menores serão as chances de surgimento de trinca. Por isto, o fator ka leva em consideração o processo de acabamento utilizado e a rugosidade gerada. O Fator ka é dado por:

(3.8)

onde,

a, b : Fatores de modificação superficial (Tabela 3.1).

Tabela 3.1 – Parâmetros para o fator de modificação superficial (adaptado de SHIGLEY, 2005).

Acabamento superficial a b

Retificado 1,58 -0,085

Usinado ou laminado a frio 4,51 -0,265

Laminado a quente 57,7 -0,718

Forjado 272 -0,995

3.5.2 Fator de modificação de tamanho kb

superficial, aumentando proporcionalmente a região de maiores tensões e a probabilidade da ocorrência de trincas.

O valor do fator kb pode ser dado por:

.

kb =

onde,

d : diâmetro médio da seção crítica.

3.5.3 Fator de modificação de carga kc

O fator de modificação de carga kc é um fator que considera o modo de solicitação da peça, pois cada modo facilitará ou dificultará a propagação da trinca. O valor do fator kc é estipulado como:

kc =

3.5.4 Fator de modificação de temperatura kd

A temperatura é outro fator que influi no comportamento à fadiga de uma peça. Porém, para temperaturas menores que 70ºC (em que se inserem as próteses), o fator de temperatura não influencia significativamente a resistência à fadiga, sendo, portanto, igual a um nesses casos.

3.5.5 Fator de confiabilidade ke

O fator de confiabilidade ke considera o grau de confiabilidade ou a probabilidade de o sistema não falhar. A Tabela 3.2 mostra os valores para ke.

1 para d < 2,79 mm 1,24.d-0,107 para 2,79 ≤ d ≤ 51 mm 1,24.d-0,157 para 51 < d ≤ 254 mm

Tabela 3.2 – Fator de Confiabilidade ke (adaptado de SHIGLEY, 2005).

Confiabilidade Fator de Confiabilidade ke

0,5 1

0,9 0,897

0,95 0,868

0,99 0,814

0,999 0,753

0,9999 0,702

0,99999 0,659

0,999999 0,620

3.5.6 Fator de modificação por fatores diversos kf

O fator de modificação por efeitos diversos kf destina-se, entre outras funções, a contabilizar a redução no Limite de Resistência à Fadiga do Material devido a outros efeitos, tais como corrosão, endurecimento por deformação, etc.

3.5.7 Fator de modificação por sensibilidade ao entalhe

Como comentado anteriormente, todo e qualquer entalhe pode atuar como um concentrador de tensão. A partir deste concentrador, trincas podem surgir, acelerando o processo de falha por fadiga. Muitos autores inserem um fator específico somente para o cálculo do efeito de sensibilidade ao entalhe na determinação do Limite de Resistência à Fadiga de um Componente (Se). Este efeito leva em consideração o grau de concentração de tensão que um entalhe pode causar. Outros, porém, incluem este fator diretamente na determinação das tensões resultantes da estrutura.

3.6 Critérios de Falha

Quando se projetam componentes mecânicos, deve-se garantir que estes componentes não falhem sob condições de trabalho. Para assegurar-se disso, os projetistas trabalham utilizando critérios de falha. Tais critérios, geralmente baseados na resistência do material, no modo de carregamento (estático, dinâmico, etc.) e na distribuição de energia das deformações, garantem a integridade estrutural dos componentes, pois estabelecem valores limites os quais as tensões de projeto podem alcançar.

No caso de falha por fadiga, as curvas S-N foram geradas considerando flexão pura com tensão média igual a zero. Segundo Norton (2013), o aparecimento de uma tensão média diferente de zero faz com que a falha por fadiga ocorra com uma tensão alternada inferior àquela com tensão média igual a zero. Por causa disto, foram criados critérios de falha que levam em consideração a influência da tensão média no comportamento da fadiga.

Dentre os muitos critérios de falha, os mais utilizados são o critério de Soderberg, de Gerber e o de Goodman, sendo o deste último o mais empregado na indústria (NORTON, 2013). Esses critérios utilizam como base a resistência do material, o limite de fadiga e o comportamento da tensão cíclica (σm e σa) e são especificados pelas seguintes equações:

Critério de Goodman:

(3.9)

Critério de Soderberg:

(3.10)

Critério de Gerber:

(3.11)

onde,

Como se observa, essas equações relacionam a resistência do material à fadiga com um coeficiente de segurança n. Este fator n indica o quão sujeito um componente está em falhar por fadiga. Valores maiores que 1 indicam que o componente não irá falhar por fadiga ou terá vida infinita. Valores menores que 1 indicam que o componente irá falhar por fadiga ou terá uma vida finita.

Realizando-se uma análise mais acurada dessas equações, verifica-se que são basicamente equações que correlacionam a resistência do material com sua integridade estrutural. Por exemplo, se a Tensão Alternada (σa) for igual a zero, os critérios se transformam em critérios básicos de resistência dos materiais para condição estática.

Estes critérios podem ser expostos na forma de um diagrama, como mostra a Figura 3.5. Um componente estará projetado contra fadiga se o par ordenado de pontos, σm e σa, estiver dentro das regiões estipuladas pelos critérios.

Figura 3.5 – Diagrama dos critérios de Goodman, Soderberg e Gerber (adaptado de SHIGLEY, 2005).

3.7 Análise por Tensões Combinadas

rotacionado em torno de seu eixo, ao mesmo tempo em que uma carga perpendicular ao seu eixo de rotação é aplicada na parte central, ou seja, o corpo de prova é submetido a cargas uniaxiais de flexão. O que se encontra normalmente são peças que estão sujeitas a complexos estados de tensão multiaxial, como eixos, virabrequins e outros, havendo, portanto, várias tensões médias e alternadas.

Por esses motivos, o fator kc (tipo de carregamento) não é utilizado para casos de tensões multiaxiais. Então, para contabilizar o efeito de tensões multiaxiais (efeito das tensões médias e alternadas de cada modo de solicitação) nas análises de fadiga, empregam-se o círculo de Mohr e o critério de falha da Máxima Energia de Distorção. Através do Círculo de Mohr, obtêm-se as tensões principais máximas, intermediárias e mínimas, σ1, σ2 e σ3, respectivamente, para um caso tridimensional do ponto analisado. Com estas tensões, faz-se uso do critério da Máxima Energia de Distorção para se determinar a Tensão Alternada Principal (σ’a) e a Tensão Média Principal (σ’m). Estas são definidas pelas equações 3.12 e 3.13, respectivamente:

(3.12)

(3.13)

onde,

σ’a : Tensão Alternada Principal; σ’m : Tensão Média Principal;

σ1a : Tensão Principal Máxima Alternada; σ2a : Tensão Principal Intermediária Alternada; σ3a : Tensão Principal Mínima Alternada; σ1m : Tensão Principal Máxima Média; σ2m : Tensão Principal Intermediária Média; σ3m : Tensão Principal Mínima Média.

A Tensão Principal Intermediária Alternada refere-se também à equação 3.1, na qual as componentes Tensão Máxima e Tensão Mínima são, respectivamente, a Tensão Principal Intermediária, gerada pelo máximo carregamento do ciclo, e a Tensão Principal Intermediária, gerada pelo mínimo carregamento do ciclo.

A Tensão Principal Mínima Alternada refere-se novamente à equação 3.1, em que as componentes Tensão Máxima e Tensão Mínima são, respectivamente, a Tensão Principal Mínima, gerada pelo máximo carregamento do ciclo, e a Tensão Principal Mínima, gerada pelo mínimo carregamento do ciclo.

Através de equações, temos:

(3.14)

(3.15)

(3.16)

onde,

σ1máx : Tensão Principal Máxima para o máximo carregamento do ciclo; σ1min : Tensão Principal Máxima para o mínimo carregamento do ciclo; σ2máx : Tensão Principal Intermediária para o máximo carregamento do ciclo; σ2min : Tensão Principal Intermediária para o mínimo carregamento do ciclo; σ3máx : Tensão Principal Mínima para o máximo carregamento do ciclo; σ3min : Tensão Principal Mínima para o mínimo carregamento do ciclo.

Para as Tensões Principais Médias são feitas as mesmas substituições que foram feitas para as Tensões Alternadas descritas acima:

(3.17)

(3.19)

4. CONSTRUÇÃO DO MODELO DE ELEMENTOS FINITOS

4.1 Modelo real

O modelo em Elementos Finitos que será desenvolvido neste projeto possuirá as mesmas dimensões, geometrias e componentes que a prótese odontológica implanto-suportada unitária utilizada por Albarracín (2011). A prótese é composta por um implante Branemark System Mk III Groov de 3,75 mm de diâmetro por 13,0 mm de comprimento (Nobel Biocare - Göteborg, Sweden) onde será parafusado um intermediário do tipo multi-unit de 5,0 mm de altura (Nobel Biocare - Göteborg, Sweden) com um parafuso de titânio e apertado com torque de 20 N.cm. Sobre o intermediário instalado no implante será conectada, com parafuso protético de titânio, uma prótese na forma de coroa protética, fundida em liga de cobalto-cromo (Co-Cr) e revestida por uma cerâmica feldspática (CNG soluções protéticas, São Paulo, SP, Brasil) e apertada com torque de 10 N.cm. As Figuras 4.1 e 4.2 mostram a montagem do conjunto da prótese por Albarracín (2011) e a relação dos componentes, bem como a montagem e disposição do conjunto implante/coroa, respectivamente.

Em face das dificuldades na modelagem dos componentes e das técnicas que se pretende expor neste trabalho, a construção do modelo geométrico da prótese foi dividida em duas partes: modelagem dos componentes internos (implante, parafusos e intermediário) e a da coroa protética.

4.2 Modelagem geométrica dos componentes internos

modelos geométricos construídos dos componentes internos da prótese, sem a malha de Elementos Finitos e em ambiente do software Ansys.

Figura 4.1 – Montagem do conjunto da prótese utilizado por Albarracín (2011).

Figura 4.2a – Detalhe dos componentes do

modelo da prótese. Figura 4.2b – prótese – Vista em seção.Relação dos componentes da Figura 4.2 – Componentes da prótese utilizada por Albarracín (2011).

Figura 4.3a – Modelo geométrico do implante

em ambiente ANSYS – Vista isométrica. intermediário em ambiente ANSYS – Vista Figura 4.3b – Modelo geométrico do isométrica.