Palavra Digital

MBA em Gestão Estratégica de Negócios

Disciplina

Gestão de Processos e Qualidade

Coordenador Lincon Lopes

Autor

Chanceler

Ana Maria Costa de Sousa

Reitora

Leocádia Aglaé Petry Leme

Pró-Reitor Administrativo

Antonio Fonseca de Carvalho

Pró-Reitor de Graduação

Eduardo de Oliveira Elias

Pró-Reitor de Extensão

Ivo Arcangêlo Vedrúsculo Busato

Pró-Reitor de Pesquisa e Pós-Graduação Luciana Paes de Andrade

Diretoria de Pós-Graduação e Extensão Diretor

Silvio José Cecchi

Gerentes de Pós-Graduação

Vanessa Fabíola Pancioni Nogueira Patrícia Paiva

Coordenador Geral de Pós-Graduação

Mario Luiz Nunes Alves

Coordenadora Geral de Pós-Graduação EAD

Cláudia Regina Benedetti

Coordenadora Geral de Extensão

Joise Sartorelli Melaré

Diretor da Anhanguera Publicações

Luiz Renato Ribeiro Ferreira

Núcleo de Produção de Conteúdo e Inovações Tecnológicas

Diretora

Carina Maria Terra Alves

Gerente de Produção

Rodolfo Pinelli

Coordenadora de Processos Acadêmicos

Juliana Alves

Coordenadora de Ambiente Virtual

Lusana Verissimo

Coordenador de Operações

Marcio Olivério

© 2012 Anhanguera Publicações

Proibida a reprodução final ou parcial por qualquer meio de impressão, em forma idêntica, resumida ou modificada em língua

Como citar esse documento:

Carmo, Vadson Bastos do . Gestão de Processos e Qualidade. Valinhos, SP: Anhanguera Educacional, Pág. 1 - 63, 2012.

APRESENTAÇÃO DA DISCIPLINA

As organizações podem ser consideradas um processo, pois recebem insumos, recursos e informações e transforma-os em produtos e/ou serviços. Este grande processo é subdividido em subprocessos e, estes, em atividades e tarefas, com o objetivo de oferecer produtos e serviços que atendam às necessidades dos clientes, respeitando as normas, as especificações e os procedimentos com custos competitivos, qualidade e disponibilidade.

Com este ponto de vista, a gestão de processos tem sido uma alternativa para permitir que as organizações possam acompanhar as evoluções ocorridas na sociedade e seus respectivos impactos no setor produtivo.

Estas mudanças têm provocado, ao longo do tempo, alterações nas estruturas organizacionais e nos processos de tomada de decisões, proporcionando adaptações nos modelos de gestão para atender às novas exigências e aos requisitos do mercado.

Historicamente, podem-se demonstrar algumas dessas mudanças ocorridas na evolução dos modelos de gestão, considerando as ondas de transformação no macroambiente socioeconômico: as revoluções – agrícola (até 1750), industrial (até 1970) e da informação (até os dias atuais) – e as eras empresariais relacionadas com o ambiente organizacional, passando de uma era da produção em massa (1920), com o modelo de gestão tradicional fundamentado na administração científica e nas relações humanas, para a era da eficiência (1950), com o modelo de gestão fundamentado na administração burocrática e em outros modelos tradicionais. Na era da qualidade (1970) e na era da competitividade (1980), surgiram novos modelos de gestão, como a administração japonesa, administração participativa, empreendedora e sistêmica. Atualmente (a partir de 2000), têm surgido modelos emergentes de gestão, como a gestão do conhecimento, gestão virtual, modelos biológicos e modelos mais complexos.

Pode-se notar que a evolução flui de um modelo de administração científica, centralizada e burocrática para modelos de gestão que migram para uma administração participativa, empreendedora e descentralizada. Nessa evolução, as estruturas organizacionais são direcionadas para a obtenção de melhores desempenhos em termos de qualidade e vantagens competitivas.

Aula 1- Gestão Por Processos

Objetivos

O objetivo desta aula é apresentar uma breve introdução do que é a gestão por e de processos, evidenciando suas diferenças e destacando sua importância para o gestor.

1. Introdução

A Gestão de Processos pode ser definida como a maneira de administrar organizações por meio da administração de seus processos ou projetos.

Podem-se definir processos como um conjunto de atividades organizadas com um objetivo específico, destinadas a transformar insumos (inputs) em produtos ou serviços (outputs), conforme demonstrado na Figura 1.1.

Esses insumos podem ser recursos físicos, humanos ou financeiros, e a transformação também pode requerer recursos tecnológicos, humanos ou financeiros. Um processo pode ser composto por pessoas, materiais, equipamentos, método e ambiente, no sentido de atender e superar as necessidades e expectativas dos clientes.

Uma organização pode ser considerada um processo, pois recebe insumos e produz produtos/ serviços para atender às necessidades de seus clientes. As áreas funcionais da organização também contêm atividades e estrutura que podem ser consideradas processos. Neste sentido, o cliente pode ser qualquer departamento, empresa, pessoa ou outro processo interno ou externo que dependa ou se beneficie dos resultados (produtos, serviços, informação) que são fornecidos pelo processo analisado (CTE, 1994).

Tanto para o caso interno quanto para o externo, pode-se ter a relação cliente–fornecedor, ou seja, internamente qualquer departamento ou processo interno pode ser fornecedor ou cliente de outro departamento ou processo da própria empresa. No caso externo, são as empresas que fornecem ou recebem insumos (produtos, serviços, informação) ao processo analisado (FALCONI, 2004).

A gestão de processos, então, poderá ser um instrumento de apoio e suporte na tomada de decisões estratégicas, podendo, assim, modificar e melhorar um processo e, consequentemente, um produto ou serviço.

Como vantagem para a organização que trabalha por processos, pode-se destacar a concentração em atender às necessidades e expectativas dos clientes e às respectivas mudanças e adaptações necessárias.

Os processos devem ser fundamentados em estratégias de negócio, contendo interfaces que permitam sua gestão de forma mais eficaz, sendo possível gerenciar todos os componentes do processo de forma integrada, obtendo um posicionamento melhor em termos de qualidade, preços e prazos.

Para a gestão dos processos, é necessária a realização de uma análise dos processos. Entende-se análise (do grego análysis) como 1. a decomposição ou separação de um todo em seus elementos constituintes; 2. exame ou estudo da natureza de uma coisa complexa ou determinação de suas feições essenciais por esse método (PASQUALE, 2009).

A análise dos processos proporciona a determinação das causas mais importantes identificadas nos processos e os pontos críticos que deverão ser melhorados por meio de intervenções e novos procedimentos ou processos.

Há, então, uma sinergia entre melhoria de processo com melhoria da qualidade, surgindo, em paralelo, a Gestão da Qualidade, ou seja, não existe melhoria da qualidade de um produto ou serviço se não houver a melhoria de um processo.

Nos programas de Qualidade Total, as empresas passam por mudanças no comportamento no que se refere aos novos conceitos e práticas da qualidade, havendo o comprometimento com a implantação do programa tanto da direção e de executivos quanto de todo o corpo funcional (CARMO; PONTES, 1999).

2. Metodologia Para o Mapeamento e Redesenho de Processos

Para a implantação da gestão por processos em uma organização, é necessário conhecer e compreender os processos atuais, sob o ponto de vista sistêmico, procurando descrever e desenhar suas interfaces e sequência de etapas.Em seguida, identificar oportunidades de melhorias, implantar ferramentas e tecnologias, com o objetivo de criar melhores soluções, redesenhos de processos e viabilidade para serem colocados em prática.

Redefinidos os processos, devem ser implantados e otimizados, sendo transformados em um padrão ou referência. Esse padrão-referência também pode ser melhorado dentro do conceito de melhoria contínua, seguindo a mesma sequência.

A melhoria contínua pode ser implantada por meio de atitudes e ações que deixem de atender apenas às exigências básicas e passem a exceder as expectativas dos clientes, adaptando-se às constantes mudanças e permitindo um aperfeiçoamento contínuo dos processos e uma vantagem competitiva frente aos concorrentes.

Conhecer processos atuais Identificar oportunidades Criar soluções Implantar a solução Aperfeiçoam ento contínuo

Figura 1.3: Metodologia para mapeamento e redesenho de processos.

Para facilitar a implantação da metodologia, podem-se utilizar algumas ferramentas gerenciais para cada uma das etapas mencionadas na

Figura 1.3.

Inicialmente, para se conhecer e compreender os processos atuais, lista-se cada processo e identificam-se possíveis fornecedores e problemas, assim como os principais clientes, reclamações e expectativas. Neste caso, tanto os fornecedores quanto os clientes são considerados internos e externos, conforme mostrado na Tabela 1.1 a seguir:

Tabela 1.1: Compreensão dos

Assista à entrevista de Patch Adams, médico que enfrentou diversos obstáculos que surgiram a partir da criação de uma nova relação com seus pacientes, além do novo método de trabalho, contrapondo com os métodos tradicionais, questionando os valores do pensamento científico.

Processos.

1. FORNECEDORES 2. PROBLEMAS/

RECLAMAÇÕES 3. EXPECTATIVAS

4. Ex.: matéria-prima 5. Ex.: pedido em cima da hora 6. Ex.: cumprimento dos

prazos

7. Clientes 8. Problemas/reclamações 9. Expectativas

10. Ex.: empresa y 11. Ex.: demora para entrega 12. Ex.: cumprimento do prazo

13. Processo 14. Principais etapas 15. Operação/ação

16. Ex.: logística 17. Ex.: suprimento e distribuição 18. Ex.: planejamento e

controle

Fonte: adaptada de Sebrae (1995)

Na Tabela 1.1, com base nos problemas e reclamações dos clientes, pode-se construir os objetivos e as características do processo, completando, por meio da visão do processo, um diagrama geral que deve iniciar com os fornecedores do processo e terminar com as ações que permitirão o atendimento às expectativas dos clientes em cada etapa do processo.

Para atender os objetivos do processo e satisfazer os clientes, deve-se analisar também o processo interno, realizando um diagnóstico para a identificação de possíveis problemas; analisando se existem operações repetitivas; problemas atuais que já tiveram solução anterior; perdas de materiais; que atividades agregam valor ao processo; a adequação dos equipamentos e tecnologias aos processos; adequação dos métodos de trabalho; os prazos e qualidade disponibilizados aos clientes; o meio ambiente envolvido; a possibilidade de alteração, reagrupação, eliminação, racionalização, simplificação ou inovação dos processos.

TABELA 1.2: DESCOBRINDO “CAUSAS E EFEITOS” – PROCESSO: EX.: COMPRAS (DECISÃO).

PRINCIPAIS

ETAPAS OPERAÇÃO/ATIVIDADES PROBLEMAS

Ex.: requisitos técnicos

Ex.: levantamento das necessidades da área solicitante

Ex.: falta de dados e informações técnicas

Ex.: pesquisa de preço

Ex.: cotação com os principais fornecedores

Ex.: cadastro de fornecedores não atualizado

Fonte: adaptada de Sebrae (2010)

Uma alternativa simplificada de análise de problemas pode ser uma técnica para diagnóstico com base no 3Q1POC – O quê? Quando? Quem? Por quê? Onde? Como? Essa ferramenta pode ser aplicada, conforme mostrado na Tabela 1.3.

Tabela 1.3: 3Q1POC – Problema: Ex.: Reclamação de atraso na entrega de produto.

DESCRIÇÃO

MUDANÇAS OCORRIDAS NO

PROCESSO

SOLUÇÕES

O quê? Atraso na entrega Entrega fora do prazo

negociado Entregar no prazo negociado Quando? Dia 22/01/2010 Negociação da venda Confirmação da venda

Quem? Produto X Venda Suprimento/Venda

Por quê? Falta matéria-prima Pedido sem confirmação de suprimento

Pedido somente aprovado com confirmação de suprimento

Onde? Cliente W Vendedor B Vendedor B e Comprador D

Como? Demora para

produzir Arada na Produção Produzir conforme demanda

Esta mesma ferramenta pode ser aplicada para planejamento da solução escolhida, conforme a sequência de perguntas para este objetivo, listadas a seguir:

• Quais ações serão desenvolvidas?

Ex.: Reuniões com coordenadores de áreas.

• Quando serão feitas as ações?

Ex.: Cronograma de implantação.

• Quem será o responsável pela implantação?

Ex.: Definição do Gerente do Projeto.

• Por que foi definida esta solução? (resultado esperado)

Ex.: Para reduzir índice (%) de retrabalho.

• Onde a solução será implantada? (abrangência)

Ex.: Setor produtivo.

• Como serão implantadas as ações? (etapas)

Ex.: Etapa 1: Planejamento das ações.

Etapa 2: Treinamento dos envolvidos.

Etapa 3: Execução do plano de ação.

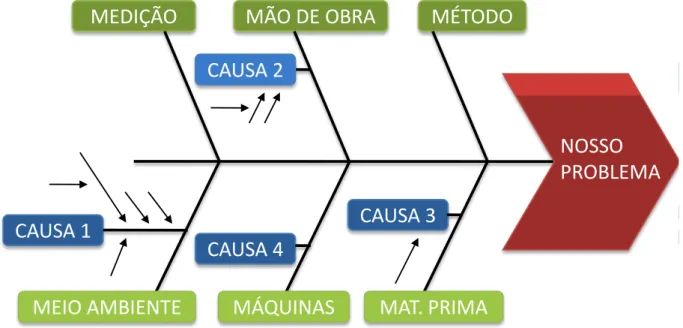

MEDIÇÃO

MÃO DE OBRA

MÉTODO

CAUSA 1

CAUSA 2

CAUSA 3

CAUSA 4

NOSSO

PROBLEMA

MEIO AMBIENTE

MÁQUINAS

MAT. PRIMA

Figura 1.4: Diagrama “Causa e Efeito” (Espinha de peixe ou Diagrama de Ishikawa).

Muitas vezes, não é possível desenvolver melhorias em todos os processos ao mesmo tempo. Por isso, é necessário selecionar aqueles que representam maiores oportunidades para a empresa.

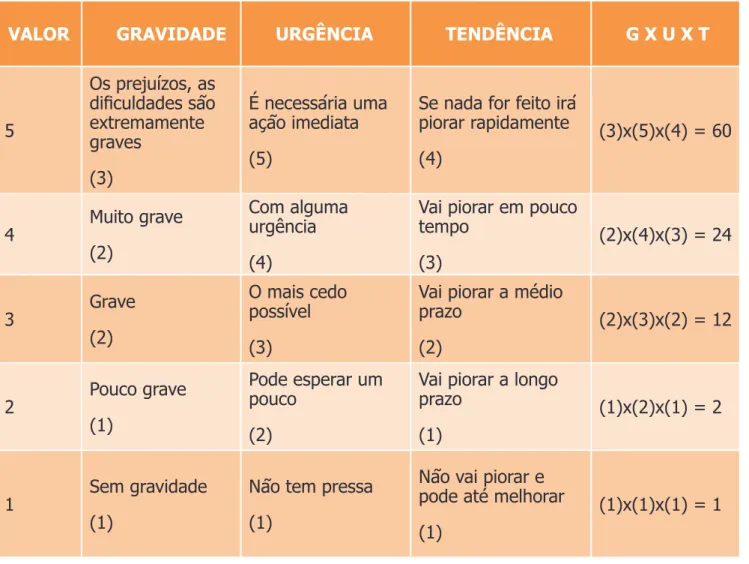

TABELA 1.4: MATRIZ GUT PARA SELEÇÃO E PRIORIZAÇÃO DE PROCESSOS. EXEMPLO: VALOR 5 (GUT) = (3X5X4) = 60.

VALOR GRAVIDADE URGÊNCIA TENDÊNCIA G X U X T

5

Os prejuízos, as

dificuldades são

extremamente graves

(3)

É necessária uma ação imediata

(5)

Se nada for feito irá

piorar rapidamente

(4)

(3)x(5)x(4) = 60

4 Muito grave (2)

Com alguma urgência

(4)

Vai piorar em pouco

tempo

(3)

(2)x(4)x(3) = 24

3 Grave

(2)

O mais cedo possível

(3)

Vai piorar a médio prazo

(2)

(2)x(3)x(2) = 12

2 Pouco grave (1)

Pode esperar um

pouco

(2)

Vai piorar a longo

prazo

(1)

(1)x(2)x(1) = 2

1 Sem gravidade (1)

Não tem pressa

(1)

Não vai piorar e pode até melhorar

(1)

(1)x(1)x(1) = 1

Fonte: adaptada de Sebrae (2010).

3. Gestão da Qualidade na Administração Moderna. Gestão da

Qualidade em Produtos e Serviços

A gestão da qualidade na administração moderna, neste caso, a gestão por processos, difere-se da gestão tradicional principalmente no foco das necessidades, ou difere-seja, enquanto na gestão tradicional as necessidades funcionais dominam a tomada de decisões, na gestão por processos as necessidades dos clientes e dos processos dominam as tomadas de decisões.

Quadro 1.1: Gestão Tradicional x Gestão por Processos.

GESTÃO TRADICIONAL GESTÃO POR PROCESSOS

Necessidades funcionais dominam a tomada de decisões.

Necessidades de clientes e de processos dominam a tomada de decisões.

Ex.: as decisões são tomadas com análise somente de informações do departamento ou área.

Ex.: as decisões são tomadas analisando as necessidades dos clientes e dos processos envolvidos.

As funções têm interações mínimas com as outras funções.

As funções têm interações intensas com as outras funções.

Ex.: as áreas ou departamentos atuam

isoladamente. Ex.: as áreas ou processos têm interação com outros processos.

A maioria das pessoas compreende apenas as funções em que trabalham.

As pessoas compreendem o quadro geral e o negócio das outras funções com as quais precisam colaborar.

Ex.: os funcionários não têm visão sistêmica. Ex.: os funcionários têm visão sistêmica.

As pessoas não conhecem a identidade e as ligações com os clientes e fornecedores internos de suas funções.

As pessoas compreendem as entradas e saídas que ligam suas funções às de seus clientes e fornecedores.

Ex.: os funcionários não têm visão da

qualidade total. Ex.: os funcionários têm visão de qualidade total.

As relações entre as funções são conflitantes. As relações entre as funções tendem a focar a solução de problemas e a tomada de decisões.

Ex.: existe competição entre as áreas e

funções. Ex.: existe cooperação e colaboração entre as funções.

Somente os resultados são medidos e gerenciados.

Os resultados e os processos são medidos e gerenciados.

Ex.: a gestão somente leva em conta os resultados e não inclui as condições para a obtenção dos resultados.

Os sistemas só são analisados quando existe um problema.

Os sistemas são continuamente analisados e aperfeiçoados.

Ex.: as atitudes e ações são corretivas

(apagar incêndios). Ex.: as atitudes e ações são preventivas.

A informação não é regularmente partilhada entre as funções.

A informação é de interesse mútuo e rotineiramente partilhada entre as funções.

Ex.: não disseminação de informações. Ex.: existe disseminação de informações.

Os gerentes não permitem que os funcionários resolvam seus problemas diretamente com colegas de outras funções; esperam que os empregados levantem as questões por meio da cadeia de comando.

Os gerentes encorajam os funcionários a resolverem os problemas com os colegas de outras funções.

Ex.: o modelo de gestão é autoritário e centralizador.

Ex.: o modelo de gestão é descentralizado e com autonomia.

O envolvimento dos empregados nas tomadas de decisões não existe ou limita-se à função.

As equipes interfuncionais em todos os níveis são frequentemente reunidas para abordar questões críticas ao negócio.

Ex.: Modelo de gestão individualizado e hierárquico.

Ex.: Modelo de gestão compartilhado e democratizado.

Fonte: elaborado pelo autor

4. Diferença Entre Gestão de Processo e Gestão Por Processo

Há muita confusão no que diz respeito às expressões “gestão de processos” e “gestão por processos”. Gestão de processos caracteriza-se pelo ato de fazer a gestão de um único processo ou tarefa, aumentando a eficiência e eficácia deste, buscando maior especialização possível para ele. Já gestão por processos caracteriza-se como o ato de gerenciamento fundamentado em todos os processos existentes nas empresas.De Sordi (2008) traz a seguinte diferenciação em seu livro: “a gestão de processos se apresenta como uma abrangência muito reduzida em comparação com a gestão por processos; esta, uma abordagem administrativa, aquela, um estilo de organização e gerenciamento da operação de empresas” (CAPELLI, 2010).

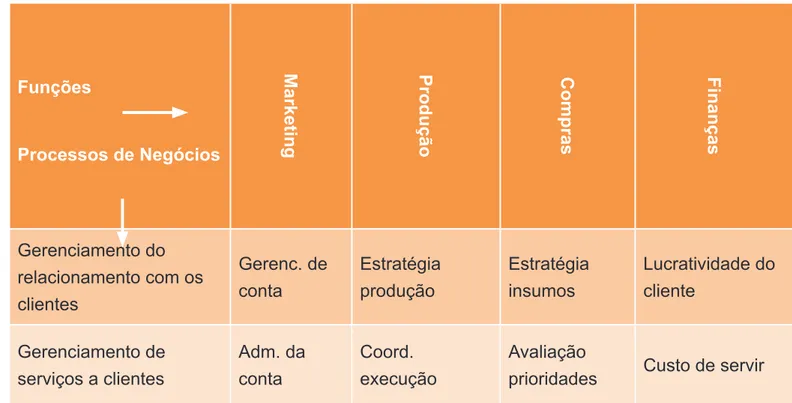

Trazendo um exemplo prático para esclarecer essas duas expressões, pode-se citar como gestão de processo o gerenciamento do processo de relacionamento com os clientes. Fazer a gestão desse processo, especificamente, é coordenar todas as atividades que envolvem o cliente, como suas contas, sua lucratividade, seus pedidos. Já se essa empresa trabalhar com foco na gestão por processos, ela não irá utilizar este único processo como base para sua administração, e sim todas as tarefas desenvolvidas dentro de sua estrutura serão compostas por múltiplos processos como este, coordenados e interconectados para o objetivo fim da empresa, de acordo com sua missão e visão declaradas, voltadas para o cliente (CAPELLI, 2010).

4.1 Então as Funções nas Empresas Desaparecerão?

negócios. A Tabela 1.5, a seguir, esclarece esta ideia, conciliando estrutura funcional com processos de negócios.

Tabela 1.5: Conciliação da estrutura funcional com os processos de negócios.

Funções

Processos de Negócios

Marketing Produção Compras Finanças

Gerenciamento do relacionamento com os clientes

Gerenc. de conta

Estratégia produção

Estratégia insumos

Lucratividade do cliente

Gerenciamento de serviços a clientes

Adm. da conta

Coord. execução

Avaliação

prioridades Custo de servir

Fonte: adaptada de De Sordi (2008).

5.Vamos Pensar?

Elabore um texto reflexivo sobre a diferença entre Gestão tradicional e a Gestão por processos.

6.Pontuando

possíveis soluções, auxiliando no mapeamento e redesenho dos processos em busca da qualidade. Além disso, é preciso saber distinguir a “gestão de processos” da “gestão por processos”, em que a primeira se refere à gestão de um processo, enquanto a segunda se refere a um modelo de gestão, em que todas as ações das empresas estão voltadas para a melhoria de todos os processos que a compõem.

7.Bibliografia

CAPELLI, E. C. S. O Processo como base para a decisão estratégica. Material da 1ª Aula da Disciplina Gestão por Processos e Qualidade, ministrada no Curso de Pós-Graduação Latu Sensu TeleVirtual MBA em Gestão Estratégica de Negócios – Anhanguera – Uniderp | REDE LFG.

CARMO, Vadson Bastos; PONTES, Cecília Carmen Cunha. Sistema de Informação Gerencial para programa de qualidade total em pequenas empresas da região de Campinas. Revista de Ciência da Informação do IBICT, Instituto Brasileiro de Informação em Ciência e Tecnologia, Brasília, ISSN 0100-1965,v. 28, n. 1, p. 49-58, jan./abr. 1999.

CTE. Centro de Tecnologia de Edificações. Sistema de Gestão da Qualidade para empresas construtoras. Editora do SindusCon-SP, 1994.

DE SORDI, José Osvaldo. Gestão de processos: uma abordagem da moderna administração. 2. ed. São Paulo: Saraiva, 2008.

FALCONI, Vicente. Gerenciamento pelas Diretrizes. 4. ed. Editora Edg. ISBN 8598254150.

PASQUALE, Dicionário da Língua Portuguesa comentado pelo Professor Pasquale. Barueri, SP: Gold Editora, 2009. ISBN: 978-85-7768-168-6.

8.Referências Infográficas

ABCQ - Associação Brasileira de Controle da Qualidade. Disponível em: http://www.abcq.com.br Acesso em: out. 2012.

ABNT - Associação Brasileira de Normas Técnicas. Disponível em: <http://www.abnt.org.br/>. Acesso em: out. 2012.

ANSI – American National Standards Institute. Disponível em: <http://www.ansi.org/>. Acesso em: out. 2012.

ASQC - American Society of Quality Control. Disponível em: <http://www.asqc.org/>. Acesso em: out. 2012.

ASTM - American Society for Testing and Materials. Disponível em: <http://www.astm.org/>. Acesso em: out. 2012.

BDTD - Biblioteca Digital de Teses e Dissertações. Disponível em: <http://bdtd.ibict.br/> Acesso em: out. 2012.

FNQ – Fundação Nacional da Qualidade. Disponível em: <http://www.fnq.org.br>. Acesso em: out. 2012.

INMETRO – Instituto Nacional de Metrologia, Normalização e Qualidade Industrial. Disponível em: <http://www.inmetro.gov.br/gestao9000/>. Acesso em: out. 2012.

IQA – Institute of Quality Assurance. Disponível em: <http://www.iqa.org>. Acesso em: out. 2012.

ISO - International Organization for Standardization. Disponível em: <http://www.iso.ch>. Acesso em: out. 2012.

PORTAL do Consumidor. Disponível em: <http://www.portaldoconsumidor.gov.br>. Acesso em: out.

Aula 2 - Diagnóstico e Análise de Processos

Objetivos

Nesta aula, você verá o processo de otimização e gestão de processos e os aspectos que envolvem esta questão, possibilitando compreender melhor a análise e a avaliação de processos.

1.Otimização e Gestão de Processos

Os processos precisam ser aproveitados em sua plenitude, e, para isso, é necessária sua otimização.

Por otimização, entende-se: “(otimizar+ação) 1 Ação de otimizar, aproveitar o máximo a capacidade de alguém ou de alguma coisa; 2 Utilizar ao máximo um meio (humano, físico, financeiro); 3 Aceitar ou reconhecer como ótimo” (PASQUALE, 2009).

Para que aconteça a otimização dos processos, deve-se recorrer às tecnologias de gestão que facilitem este objetivo, orientadas a atender os fatores apresentados no Quadro 2.1.

Quadro 2.1: Fatores para a otimização de processos.

TIPO DO FATOR DE OTIMIZAÇÃO ATIVIDADES OBSERVADAS QUE DEVERÃO SER

Agilização do processo

Eliminação de duplicidades; agrupamento de tarefas; redução de tarefas; redução do tempo de preparação; redução do tempo do ciclo do processo; redistribuição de tarefas, preferencialmente dentro de grupos (células de serviço); realocação de recursos; garantia de que as tarefas certas sejam feitas de maneira certa; padronização das atividades.

Eliminação da burocracia

Redução do tempo do ciclo do processo

Alteração da sequência das atividades; possibilidade de implantar atividades em rede; redução dos tempos de espera; otimização do fluxo geral; emprego adequado do ambiente, equipamentos e materiais.

Aperfeiçoamento do trabalho das pessoas

Desenvolvimento de habilidades das pessoas para as novas atividades e para uma correta visão global; comunicação ampla com clientes internos e externos; motivação; reconhecimento pelo desempenho.

Avaliação do uso da tecnologia da informação

Em muitas ocasiões, será necessário avaliar as alternativas da tecnologia de informação para viabilizar as novas soluções.

Depois da análise destes fatores que poderão ser otimizados, devem-se selecionar as soluções alternativas, neste caso, considerando todas as opções que cada uma delas representa para a empresa.

Os seguintes aspectos devem ser considerados:

• Atendimento às necessidades dos clientes.

• Custo do processo atual.

• Custo da mudança do processo atual para o novo processo.

• Custo do novo processo.

• Prazo exigido para a implantação do novo processo.

• Impactos que as modificações provocarão internamente e externamente.

• Atendimento aos objetivos da empresa.

Em seguida, será necessário simular situações para verificar as possibilidades das alternativas, considerando principalmente o nível dos impactos nos resultados da empresa, nos clientes e na organização (custos, investimentos, estrutura, mudança organizacional).

Uma vez aprovado o projeto, é importante a construção de um protótipo, cuja finalidade é testar uma situação a fim de verificar sua operacionalidade, seus impactos e oferecer aos clientes a oportunidade de avaliar o atendimento de suas necessidades. Os resultados obtidos com a aplicação do protótipo devem ser incorporados ao novo processo.

Cabe à equipe envolvida no novo processo analisar a abrangência, os riscos e o grau de importância para os clientes e para a organização.

Em seguida, deve-se iniciar a implantação do novo processo, com a mínima interrupção das atividades essenciais para a empresa e com prazo e prejuízo mínimos.

A implantação do novo processo poderá ocorrer, inclusive, sem o uso de investimentos em tecnologias; porém, muitas vezes, novas tecnologias poderão facilitar os ganhos imediatos de produtividade, qualidade, prazos e custos. Porém, para sua implantação favorável, recomenda-se que o novo processo somente entre em funcionamento quando os seguintes fatores forem verificados e atendidos: todas as alterações do processo desenvolvidas e testadas; funcionários, fornecedores e parceiros treinados; clientes informados; recursos disponibilizados; ambiente adequado; datas de implantação definidas e

informadas a todos; direção da empresa comprometida com o sucesso do novo processo.

Após a implantação do novo processo, deve-se buscar aperfeiçoá-lo continuamente, verificando os impactos causados, percorrendo todo o processo e avaliando o desempenho total; os possíveis pontos críticos; os gargalos e as dificuldades específicas que possam comprometer o resultado da empresa.

Leia o artigo: ZAGO, C. A. et al. Análise do processo logístico: o caso Bunge Santa Maria. In: SIMPEP, XII., Bauru, SP, Brasil, 7 a 9 de novembro de 2005. Disponível em: <http://www.simpep.feb.unesp.br/anais/anais_12/ copiar.php?arquivo=ZAGO_CA_Processo logistico o caso Bunge Santa Maria.pdf>. Acesso em: out. 2012.

Esse artigo evidencia um estudo de caso que demonstra a importância do diagnóstico e da análise do processo, usando ferramentas (fluxograma da situação atual e com sugestão de melhoria) para um estudo analítico aprofundado

Essa necessidade de aperfeiçoamento contínuo decorre das mudanças no ambiente dos negócios; de novas informações que podem ser identificadas sobre os processos; de novas tecnologias que podem afetar diretamente o processo; de novas soluções que poderão atingir melhores desempenhos; das mudanças das necessidades e expectativas dos clientes e das iniciativas e soluções que os concorrentes estiverem implantando.

1.1 Avaliação dos Processos da Qualidade: Custos e

Indicadores de Desempenho

Para que ocorra a gestão por processos nas organizações, é necessário que estas tenham um sistema de avaliação de seus processos. Esse sistema deve considerar tanto os aspectos de eficiência quanto de eficácia.

Pode-se definir eficiência (do latim efficientia) como: “1 Ação; 2 Capacidade de produzir um efeito” e eficácia (do latim efficacia) como: “1 Qualidade daquilo que é eficaz”(PASQUALE, 2009).

Com a junção dessas definições, a avaliação de desempenho dos processos deverá considerar tanto aspectos envolvidos com a produtividade de realização de atividades, ou seja, o máximo que se consegue fazer com o mínimo de recursos, quanto aspectos envolvidos com a qualidade, ou seja, com a satisfação dos clientes ao obter as expectativas desejadas.

Exemplo de indicador de qualidade: uma empresa transporta 1.000 peças/dia; porém, neste processo, dez peças são extraviadas por dia. Neste caso, pode-se considerar como indicador de qualidade o número de extravios, e o índice de extravio por dia é de 1 extravio/1.000 peças transportadas, ou seja, os indicadores de qualidade medem os resultados de um produto ou serviço na satisfação dos clientes.

Os indicadores de produtividade, por sua vez, medem a capacidade e o esforço para se realizar as atividades ou tarefas, relacionando-os com o uso dos recursos. Exemplo de indicador de produtividade: uma empresa transporta 1.000 peças por dia usando cinco caminhões. Pode-se considerar como indicador de produtividade a produtividade de caminhões e o índice de produtividade de 200 peças transportadas/caminhão.

Quadro 2.2: Indicadores de produtividade e qualidade.

INDICADORES PRODUTIVIDADE QUALIDADE

Dizem respeito a O modo de utilizar os recursos

disponíveis Satisfação dos clientes

Medem A eficiência dos processos A eficácia dos processos

Foco No esforço Nos resultados

Indicam Como fazer O que fazer

Ensinam Fazer certo as coisas Fazer as coisas certas

Fonte: Sebrae

Pode-se demonstrar o processo de avaliação na Figura 2.1, analisando a transformação de recursos e insumos, por meio de atividades e ações em produtos finais, tendo como perspectivas de avaliação de desempenho a produtividade e a qualidade.

O conhecimento profundo dos processos permitirá que a organização identifique as ações e atividades que poderão agregar valor a seus produtos finais.

É importante destacar que, para que a avaliação de desempenho seja plena, é necessário comparar os resultados obtidos com um padrão ou referencial de desempenho, seja interno ou externo, também denominado “benchmark”. Este referencial de desempenho deve ser estabelecido a partir do desdobramento dos objetivos estratégicos da organização.

Neste contexto, está fundamentada uma das técnicas de análise de desempenho que se utilizam de outras perspectivas além da tradicional perspectiva financeira para análise de desempenho das organizações, o Balanced Scorecard (BSC).

O BSC é um instrumento que preserva as medidas financeiras tradicionais e as complementa com medidas nos vetores que impulsionam o desempenho futuro, derivados da visão e da estratégia da empresa, sendo uma ferramenta de avaliação de desempenho possibilitando a visualização de seus objetivos em medidas e resultados que traduzem a visão e a estratégia em um conjunto integrado de medidas de desempenho em quatro perspectivas: do cliente, dos processos internos, da inovação e financeira (CARMO; PEREIRA, 2003).

1.2 Exemplos de Análise e Avaliação de Processos

Os processos precisam ser analisados e avaliados constantemente para que a organização acompanhe as mudanças e as novas necessidades dos clientes e do mercado.

Como exemplo, pode-se citar a eliminação da acomodação e a burocracia que proporcionam os procedimentos e as normas implantados para controle e padronização dos processos.

Para identificar e eliminar a burocracia, algumas questões podem ser respondidas. São elas:

• Existem verificações repetidas?

• A atividade inspeciona e aprova o trabalho de alguém?

• O processo exige mais de uma assinatura?

• Quantas cópias são necessárias no mesmo processo?

• As cópias são arquivadas sem motivo aparente?

• As cópias são enviadas para pessoas que não precisam da informação?

• Existem correspondências escritas desnecessárias?

As respostas a essas questões podem ajudar na formação de ideias e soluções para eliminar ou substituir os processos que não estão agregando valor aos clientes externos ou internos.

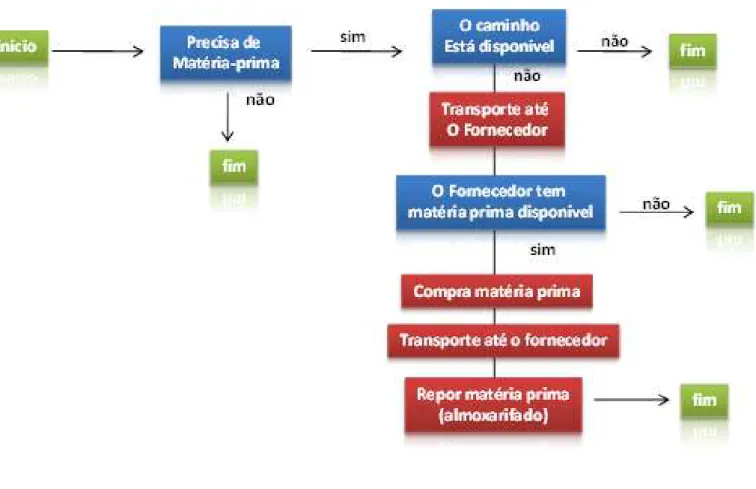

Outra alternativa para identificar oportunidades de melhorias nos processos é fazer uso de um fluxograma. Fluxograma “é uma representação gráfica, por símbolos especiais, da definição, análise ou método de solução de um problema” (PASQUALE, 2009).

Neste caso, seria a representação gráfica das etapas que integram um processo, de modo analítico, caracterizando as operações e os executores, sendo a forma mais completa de visualizar os processos para sua devida análise e avaliação.

O fluxograma revela os passos da rotina, de maneira ordenada e seguindo uma sequência lógica, representada pelos símbolos, conforme demonstrado na Figura 2.2.

Figura 2.2 Exemplo de um fluxograma de um processo.

de melhorias em cada etapa do processo e priorize a implantação das soluções visualizadas.

Para avaliação dos processos, é importante identificar se a empresa tem seus processos voltados para o cliente e, por outro lado, se o cliente (externo ou interno) está satisfeito com os resultados, ou seja, com os produtos e serviços que foram transformados pela empresa por meio de seus processos.

É importante que essa avaliação percorra temas como: visão e clima organizacional; alinhamento com as necessidades dos

clientes; uso e comunicação das informações dos clientes; aperfeiçoamento contínuo dos processos e produtos; capacidade e poderes do pessoal; prontidão em localizar e eliminar problemas; atendimento; competência; produto; imagem e recursos utilizados.

Não se pode esquecer que um dos objetivos primários no aperfeiçoamento dos processos empresariais é a redução de custos provocados pela falta de qualidade, ou seja, os custos da não qualidade.

Conforme comentado por James E. Olson, ex-presidente da AT&T: “Muitas pessoas afirmam que qualidade custa muito. Não custa. Na realidade ela vai te custar menos do que a falta de qualidade. Mas muitas empresas atualmente ainda não medem o custo de qualidade, e se elas não medem esse custo, eles não podem ser controlados”.

Os custos da não qualidade podem ser divididos em custos diretos (custos de prevenção, custo de avaliação, custo interno do erro e custo externo do erro) e custos indiretos (custo para o cliente, custo da insatisfação do cliente e custo da perda de reputação).

No caso específico dos custos de avaliação, que são resultantes das atividades de avaliar produtos e/ou serviços e de auditoria de processos, assim como de atividades típicas que geram custos – por exemplo, auditorias financeiras externas; assinaturas de aprovações em um documento; aprovações externas de terceiros; manutenção e calibração de equipamentos de medições e testes; revisão de projetos prontos; revisão dos resultados de teste e inspeção; revisão em nível superior de decisões gerenciais; e outras revisões ou retrabalhos –, precisam ser permanentemente monitorados para garantir a satisfação dos clientes e manter a empresa competitiva (HARRINGTON, 1993).

2. Vamos Pensar?

Leia o artigo indicado, a seguir, sobre um estudo de caso em uma montadora de automóveis e reflita sobre a importância de se conhecer o processo de maneira que facilite a auditoria para avaliação e possíveis melhorias.

FERREIRA, D. C. A auditoria de processo como suporte à melhoria contínua: estudo de caso em uma montadora de automóveis. Produto & Produção, v. 9, n. 1, p. 76-92, fev. 2008. Disponível em: <http://seer.ufrgs.br/index.php/ProdutoProducao/article/view/1400/2958>. Acesso em: out. 2012.

3.

P

ontuando

Você pôde compreender nesta leitura fundamental que a otimização dos processos é fundamental para a eficiência e eficácia da gestão por processos, pois por meio dela é possível agilizar, eliminar burocracias, reduzir o tempo do ciclo dos processos, aperfeiçoar o trabalho das pessoas e analisar as tecnologias de informação necessárias à gestão, o que garantirá a qualidade do produto/serviço tanto internamente como externamente à empresa, em que os parceiros envolvidos no processo serão os mais beneficiados, evitando-se, assim, custos desnecessários, por exemplo, o custo da não qualidade, muito difícil de ser mensurado e que se reflete diretamente na sustentabilidade da empresa.

4.Bibliografia

CARMO, Vadson Bastos; PEREIRA, Neocles Alves. Observatório colaborativo de informações e indicadores de desempenho estratégicos regionais baseados em balanced scorecard como subsídios para a integração de instituições de ensino superior e arranjos produtivos locais. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, XXIII. Ouro Preto, MG, 21 a 24 de outubro de 2003.

HARRINGTON, H. J. Aperfeiçoando processos empresariais. São Paulo: Makron, 1993, 343 p. ISBN 8534600341.

KAPLAN, R.; NORTON, D. P. A estratégia em ação. 13. ed. Rio de Janeiro: Ed. Campus, 1997.

PASQUALE. Dicionário da Língua Portuguesa – comentado pelo Prof. Pasquale. Barueri, SP: Gold Editora, 2009.

SEBRAE. Programa de qualidade total para as micro e pequenas empresas. Brasília: SEBRAE/N, 1995.

SLACK, J. et al. Administração da produção. São Paulo: Editora Makron Books, 1999.

5.

R

efeRências

i

nfogRáficas

ABCQ - Associação Brasileira de Controle da Qualidade. Disponível em: http://www.abcq.com.br Acesso em: out. 2012.

ABNT - Associação Brasileira de Normas Técnicas. Disponível em: <http://www.abnt.org.br/>. Acesso em: out. 2012.

ANSI – American National Standards Institute. Disponível em: <http://www.ansi.org/>. Acesso em: out. 2012.

ASQC - American Society of Quality Control. Disponível em: <http://www.asqc.org/>. Acesso em: out. 2012.

ASTM - American Society for Testing and Materials. Disponível em: <http://www.astm.org/>. Acesso em: out. 2012.

BDTD - Biblioteca Digital de Teses e Dissertações. Disponível em: <http://bdtd.ibict.br/> Acesso em: out. 2012.

FNQ – Fundação Nacional da Qualidade. Disponível em: <http://www.fnq.org.br>. Acesso em: out. 2012.

INMETRO – Instituto Nacional de Metrologia, Normalização e Qualidade Industrial. Disponível em: <http://www.inmetro.gov.br/gestao9000/>. Acesso em: out. 2012.

IQA – Institute of Quality Assurance. Disponível em: <http://www.iqa.org>. Acesso em: out. 2012. ISO - International Organization for Standardization. Disponível em: <http://www.iso.ch>. Acesso em: out. 2012.

Aula 3 -

g

estão

da

Q

ualidade

t

otal

Objetivos

Nesta aula, serão apresentados os fundamentos da gestão da qualidade total. O objetivo principal é que você possa compreender os princípios da qualidade e aprender a implantar uma cultura voltada para a valorização dos clientes.

1.Bases Fundamentais Para a Qualidade: Históricos e

Atributos

O conceito de Qualidade Total tem evoluído continuamente. A qualidade sempre foi perseguida pelos fatores de produção, desde os artesãos que, dotados de talento e intuição, conseguiam obter progressos em relação ao controle de qualidade de seus produtos por meio de inspeção final, até as empresas de tecnologias virtuais emergentes que buscam total garantia de qualidade e o aperfeiçoamento contínuo da satisfação de seus clientes.

Nos séculos XVIII e XIX, toda a inspeção era feita por artesãos e supervisionada por mestres do ofício, a produção era em pequena escala e a qualidade era produto da confiança depositada nos artesãos, que participavam de todas as fases da produção: projeto, produção, controle final da qualidade e do próprio serviço de pós-venda.

Ainda no século XIX, com o objetivo de proporcionar um alto grau de intercambiabilidade dos produtos, foi criado um sistema racional de medidas, gabaritos e acessórios, assegurando a uniformidade. Em 1819, surgiu um sistema de medidas, conferindo nova respeitabilidade à inspeção, passando da inspeção realizada a olho nu para um instrumento de medição usado por dois inspetores.

A inspeção foi formalmente relacionada ao controle da qualidade a partir da obra de G. S. Radford, The Control of Quality in Manufacturing, abordando a qualidade como responsabilidade gerencial distinta. Neste livro, foram abordados vários pontos considerados importantes no controle da qualidade atual, como a participação dos projetistas nas atividades relacionadas à qualidade, associando melhoria da qualidade com maior produção e custos mais baixos. A partir dessa obra, foi caracterizado seu enfoque principal, que era sua conformidade em relação à inspeção.

no Departamento de Garantia de Qualidade dos Bell Telephone Laboratories, e resultaram em pesquisas que redefiniram o papel do profissional da qualidade, originando os fundamentos do Controle Estatístico da Qualidade, além de uma nova era no que diz respeito a essa questão.

Fase do Controle Estatístico da Qualidade

Com a publicação da obra de W. A. Shewhart, Economic Control of Quality of Manufactured Product, na qual são definidas técnicas e metodologias para o monitoramento da rotina de produção, são formalizados a importância e o relacionamento dos princípios e das técnicas estatísticas com a garantia da qualidade. Este é um grande marco na evolução do conceito da qualidade, ao reconhecer que a variabilidade era um fato concreto na indústria, uma vez que seria impossível a fabricação de duas peças precisamente iguais com as mesmas especificações, devido a variações das matérias-primas, da habilidade dos operadores e dos equipamentos.

Neste contexto, também foi necessário analisar a situação da qualidade sob o ponto de vista gerencial, que separava as variações aceitáveis das não aceitáveis, ou seja, fora dos limites de tolerância. Deste modo, surgiu, então, o controle estatístico da qualidade, em que, analisando os resultados anteriores, são estabelecidos limites inferiores e superiores de tolerância, permitindo a verificação de uma grande quantidade de produtos por meio de amostragem. Com isso, não era mais necessária a inspeção 100%, sendo que, ainda assim, existiam riscos de as amostras não serem totalmente representativas, podendo ser aceito um lote com inúmeros defeitos e rejeitado um lote com qualidade aceitável, ou seja, dentro dos limites de tolerância.

Para a resolução do problema do risco da amostragem não ser representativa, Dodge e Romig elaboraram planos de amostragem que, por meio de tabelas, garantiam determinado nível de defeitos, possibilitando encontrar a probabilidade de aceitação ou rejeição do lote analisado.

W. A. Shewhart, Harold Dodge e Harris Romig, que trabalhavam no Departamento de Garantia de Qualidade dos Bell Laboratories e formavam um grupo que mais tarde teve também as participações de C. D. Edwards e Joseph Juran, foram responsáveis pela introdução de novas técnicas estatísticas voltadas para o controle estatístico da qualidade, baixando os custos operacionais relacionados à inspeção.

A formação de um comitê para a sugestão de padrões na área da qualidade foi realizada em 1940, sendo que os primeiros padrões foram publicados em 1941 e 1942, tendo como enfoque principal a utilização de gráficos de controle.

a qualidade fundamentavam-se na premissa de que os defeitos tinham um custo, porém, nenhuma empresa conhecia esse valor.

Em 1947, W. Edwards Deming foi pela primeira vez ao Japão para ajudar no censo do país. A União Japonesa de Cientistas e Engenheiros (JUSE) ficou interessada nos métodos estatísticos de Deming e iniciou a implantação em suas indústrias, conseguindo um excelente resultado. Seus princípios se fundamentavam no controle da qualidade para a eliminação das variações, utilizando controles estatísticos e acreditando na substituição dos controles pontuais para o enfoque da qualidade a partir do início do processo e da participação da alta administração.

Era forte sua argumentação de que a maioria dos erros e defeitos era resultado de “maus sistemas”, e não de “maus trabalhadores”, ou seja, erros sistêmicos e gerenciais. Portanto, seus sistemas eliminavam a competição entre os departamentos e funcionários e promoviam a previsão e criação das necessidades dos clientes continuamente, melhorando a produtividade e a qualidade dos produtos e das empresas. Este fator motivou a JUSE a criar em 1951 o Prêmio Deming para o controle da qualidade no trabalho. Neste sentido, a competição é muito disputada pelas empresas que gastam anos se preparando antes de obterem os requisitos que serão avaliados. O processo de verificação é extremamente rigoroso, incluindo critérios como: política da corporação, sistemas de qualidade, educação e treinamento e futuros planos.

Também em 1951, Joseph Juran discutiu a questão da economia da qualidade em seu livro Quality Control Handbook, em que observou que os custos para alcançar determinado nível da qualidade dividiam-se em custos evitáveis (defeitos e falhas dos produtos), os quais poderiam ser reduzidos com o investimento em melhoria da qualidade, e os inevitáveis (associados à prevenção), em que se incluem a inspeção, a classificação e outras iniciativas de controle da qualidade.

Os custos das falhas, que poderiam ser reduzidos por meio do investimento em melhoria da qualidade, estavam entre 500 e 1.000 dólares por operador na produção por ano, sendo, portanto, uma informação para a tomada de decisão gerencial, no sentido de evitá-los.

Em 1956, Armand Feigenbaum propôs que, para conseguir a qualidade total, o controle precisa começar pelo projeto do produto e só terminar quando o produto tiver chegado às mãos de um cliente, tendo como objetivo sua satisfação. A abordagem da Qualidade Total como ferramenta gerencial surge da necessidade de a qualidade ampliar suas fronteiras para outros departamentos da empresa, além dos diretamente ligados à inspeção, ou seja, produção e operação, mas também para os departamentos de compra, marketing, recursos humanos, entre outros, passando a envolver todos os processos contidos na empresa, sendo a alta gerência a responsável final pela eficácia do sistema.

técnico específico do controle da qualidade, com conhecimentos de métodos estatísticos, mas também habilidades para o desenvolvimento de novos produtos, seleção de fornecedores, controle de fabricação e atendimento aos clientes, estabelecendo padrões e determinando medidas da qualidade. Para maior coordenação dessas atividades, seriam também necessárias habilidades gerenciais, sinalizando “que o método tradicional de gestão é o grande responsável pelos problemas de qualidade e produtividade que afligiu o sistema industrial”. A partir desses pressupostos, Juran também propôs um enfoque fundamentado em um planejamento disciplinado da melhoria da qualidade.

Na década de 1970, com contribuições significativas, G. Tagushi desenvolveu, no Japão, uma estratégia para otimização na fase do projeto do produto e criou conceitos de controle de qualidade on-line e de controle de qualidade off-line, redefinindo o conceito de especificações do projeto, mantendo que não é suficiente que uma característica de um produto fique dentro das especificações, com o objetivo de minimizar as perdas por meio da focalização em um valor nominal, entendendo-se como perda todo desvio do valor nominal.

Outros especialistas também contribuíram para o desenvolvimento da qualidade, principalmente nos Estados Unidos da América, como Tom Peters e Robert Waterman Jr., que, no livro In Search of Excellence, propuseram uma série de análises a respeito das causas que contribuíram para o sucesso de algumas empresas americanas. Alguns fatores fundamentais para o sucesso e a competitividade dessas empresas foram determinados, haja vista que essas organizações estão orientadas para a ação, preferindo fazer alguma coisa a ficar o tempo todo analisando relatórios.

Outra orientação foi no sentido de satisfazer continuamente as demandas e expectativas dos clientes, aprendendo a pesquisar suas preferências e a satisfazê-las. São organizações inovadoras que se organizam na forma de várias empresas, com autonomia interna, promovendo comunicação aberta, pensamento independente e estimulando a competitividade. As organizações bem-sucedidas promovem o aumento da produtividade por meio das pessoas. Essas organizações têm como principal motor o valor que cada elemento agrega com seu trabalho, direcionando sempre a cumprir com os propósitos fundamentais da organização, alimentando os atributos positivos como elementos de diferenciação.

Assim, as organizações bem-sucedidas mantêm uma estrutura flexível, com poucas camadas gerenciais e poucas pessoas em cada uma, e criam uma atmosfera participativa, focalizada no sentido de seus valores fundamentais, fazendo com que seus funcionários aceitem e participem desses valores.

qualidade significa conformidade com os requisitos; a prevenção é a chave da qualidade; o conceito de Zero Defeito deve ser o padrão; e as mensurações, o preço de não conformidade (CARMO, 1998).

Fase da Gestão Estratégica da Qualidade

Nas décadas de 1970 e 1980, os aspectos estratégicos da qualidade foram reconhecidos e incorporados em um número maior de empresas, e os diretores em nível de presidência e diretoria executiva expressaram interesse pela qualidade, associando-a ao aumento do lucro e incorporando-a no planejamento estratégico da empresa, tendo como referências principais a satisfação e o desejo dos clientes. Assim, acabaram incorporando as características das fases anteriores da qualidade, acrescidas no aspecto de concorrência e competitividade do mercado.

A abordagem da gestão estratégica da qualidade pode ser resumida por meio de um relatório da Sociedade de Controle da Qualidade Americana (ASQC). Esse relatório mostra que não são os fornecedores do produto mas aqueles para quem eles servem (os clientes, usuários e aqueles que os influenciam ou representam) que têm a última palavra, dizendo quanto e até que ponto um produto atende às suas necessidades e satisfaz suas expectativas, relacionando a satisfação com a concorrência, não apenas na ocasião da compra, mas também durante a vida útil do produto. Para isso, é necessário um conjunto de atributos para proporcionar o máximo de satisfação àqueles a quem o produto atende, vinculando a qualidade ao sucesso por meio de pesquisas de mercado sobre a qualidade e concorrência, a busca da melhoria contínua e as estratégias para melhorar a comunicação e participação de todos os colaboradores da empresa.

1.1 Definição de Qualidade

Conforme norma da ANSI/ASQC Standard A3-1987 e o Glossário da Organização Europeia para o Controle da Qualidade de 1981, a palavra “qualidade” tem múltiplos significados, mas o significado adotado na norma de padronização descrita anteriormente é: “Qualidade é o total de características do produto ou serviços que produzem a capacidade de satisfazer dadas necessidades, implícitas ou não”.

A Enciclopédia Soviética define qualidade da seguinte forma: “Qualidade dos produtos, o valor agregado da propriedade do produto que determina a capacidade de satisfazer as necessidades pela quais foi construído para satisfazer” (JURAN, 1988).

A ISO (International Organization for Standardization), que é a Organização Internacional para Normalização Técnica, um dos organismos das Nações Unidas que representa 91 países, define qualidade por meio da norma ISO 8402 como “a totalidade de propriedades e características de um produto ou serviço que confere sua habilidade em satisfazer necessidades explícitas ou implícitas”. Também define sistema da qualidade como “uma estrutura organizacional com responsabilidades, procedimentos e recursos para implementação da gestão da qualidade”.

Atualmente, a qualidade pode ser definida de várias maneiras, dependendo do foco em questão. A seguir, são apresentadas algumas definições: é uma variável precisa e mensurável; diferenças de qualidade refletem diferenças na quantidade de algum ingrediente ou atributo (foco na economia); incorpora elementos

subjetivos pautados na satisfação de prefe¬rências do consumidor (foco no marketing); é a adequação ao uso (foco na administração); é a conformidade aos requisitos do cliente (foco na fabricação).

Como visto, o conceito de qualidade permite dezenas de formulações e interpretações, mas a maioria poderia ser analisada à luz da visão embutida nestas quatro abordagens descritas anteriormente (economia, marketing, administração, fabricação). A abrangência do conceito de qualidade foi constantemente ampliada, conforme as exigências do mercado.

Esta evolução é conhecida como “As eras da qualidade”, aparecendo primeiramente a fase da inspeção, em que a qualidade estava focada na detecção, por meio de comparação e ajustes, de problemas a serem resolvidos. Os profis¬sionais desta área observavam qualidade como um produto ou serviço a ser inspecionado, buscando-se a uniformidade desses produtos ou serviços.

A segunda fase é o controle estatístico da qualidade, com foco no controle. Esse procedimento apresenta a qualidade como um problema a ser resolvido, em que ferramentas e técnicas estatísticas são introduzidas, buscando-se uniformidade nos produtos com inspeção reduzida.

A terceira fase é a gestão estratégica da qualidade, na qual o foco passa para a coordenação, uma vez que a prevenção de falhas depende da contribuição de todas as áreas funcionais da organização dentro do ciclo de produção (desde a concepção do produto até sua colocação no mercado e pós-venda). A visão continua sendo a de um prob¬lema a ser resolvido, mas agora é atacado de

Para estabelecer o número de prontuários que

deverão ser analisados, você pode utilizar esta regrinha (PEREIRA; TAKAHASHI, 1991):

• Até 50 altas/mês = todos os prontuários.

• Mais de 50 altas/mês = 10% dos prontuários,

selecionados de forma aleatória.

forma proativa, preventiva. Nesta fase, a qualidade passa a ser vista como impacto estratégico e oportunidade competitiva, voltada para o mercado e para as necessidades do consumidor. A responsabilidade é de todos na organização e exige que a direção exerça uma liderança ativa.

Os mais importantes autores da área, como Juran, por exemplo, conceituam qualidade abordando aspectos diferentes, associando este termo à ideia de adequação ao uso, ou seja, quando satisfaz as necessidades do cliente. Para Feigenbaum, a qualidade é o conjunto de características do produto, tanto de engenharia quanto de fabricação, que determina o grau de satisfação que proporciona ao consumidor durante seu uso. Já para Crosby, qualidade é a conformidade com a especificação (CARMO, 1998).

A qualidade, para ser total, deve ser vista não como mais uma ação ou mais uma meta, mas como um processo que permeia toda a organização. São necessários, para sua implantação, o estabelecimento de metas, o desenvolvimento de programas educacionais e o treinamento e a compatibilização da empresa com seu ambiente externo, por meio de atividades de planejamento, implementação e controle, consideradas as variáveis técnicas, econômicas, informacionais, sociais, psicológicas e políticas. Não basta planejar estrategicamente: é necessário também gerenciar estrategicamente.

A Gestão Estratégica da Qualidade busca eliminar a inadequação dos produtos e serviços ao mercado, ou seja, gerenciar a empresa considerando seu ambiente externo, garantindo, em última análise, a sobrevivência da empresa e do negócio (CARMO, 1998).

Para um completo entendimento do conceito da qualidade, é importante compreender que vários requisitos devem ser observados para se at¬ingir a maximização da satisfação do cliente. Existem necessidades “racionais”, que são claras, objetivamente descritas pelo cliente e entendidas pelo fornecedor (dimensão, cor, prazo), e necessidades “afetivas”, definidas com mais dificuldade (flexibilidade, bom atendimento, simpatia). A qualidade apenas estará garantida se ambas as necessidades forem satis¬feitas.

Devido às condições de mercado e de concorrência, são criados deter¬minados critérios para que os produtos ou serviços da empresa sejam colo¬cados no mercado em condições de competitividade. A organização pode estar apta a prestar o serviço ou produzir o produto em conformidade com os requisi¬tos do cliente, mas pode fazê-lo em condições de preço ou prazo incompatíveis com os padrões do mercado ou de um concorrente, em particular, que obteve um diferenciador competitivo em relação aos demais.

2. Total Quality Control (TQC) e Seus Princípios

A noção de Administração da Qualidade Total (TQM – Total Quality Management) foi introduzida por Feigenbaum, em 1957, e tem sido desenvolvida por meio de várias abordagens, conforme os vários “experts da qualidade”, como: Deming, Juran, Ishikawa, Tagushi, Crosby, entre outros (HARRINGTON, 1993).

Uma das principais abordagens no Brasil foi o Programa de Qualidade Total do SEBRAE (Serviço de Apoio às Micro e Pequenas Empresa), o qual permitiu traduzir os principais princípios elaborados pelos diversos

autores internacionais em uma linguagem acessível à realidade da maioria das empresas brasileiras, as micro e pequenas empresas.

Este programa já foi implantado por diversas empresas no Brasil, em suas diversas regiões, setores e portes, tendo acumulado as experiências da realidade das micro e pequenas empresas brasileiras, que representam 97% das empresas existentes no Brasil.

Essas experiências podem ser resumidas nos princípios descritos a seguir no Quadro 3.1.

Quadro 3.1: Princípios da Qualidade Total.

PRINCÍPIO DA

QUALIDADE TOTAL DESCRIÇÃO

1- Total satisfação dos clientes

Profundo conhecimento dos clientes para estabelecimento de parcerias para atendimento às suas necessidades e expectativas, com sistema de avaliação e comparação de desempenho com os concorrentes e o mercado, ou seja, implantar um sistema de informações que permita acompanhar o mercado.

Leia o artigo: SANTOS, M. A. Qualidade Total e

Gestão de Processos – Convergência e Alinhamento.

2008. Disponível em: <http://thebpmexperience.

wordpress.com/2008/04/14/qualidade-total-e-gestao-de-processos-convergencia-e-alinhamento/>. Acesso

em: out. 2012.

O autor faz uma comparação entre a Gestão de

Processos e a Qualidade Total, mostrando a importância

2- Gerência participativa

Liderança e estímulo dos gerentes para facilitar o compartilhamento e a participação nas decisões dos funcionários, com plena manifestação de ideias e opiniões e formação de equipes da qualidade, ou seja, descentralizar a gestão buscando o envolvimento e o comprometimento da equipe nas decisões.

3- Desenvolvimento de recursos humanos

Educação e valorização do ser humano por meio da capacitação e satisfação dos funcionários com seus trabalhos, ou seja, capacitar o maior ativo da empresa, o capital humano.

4- Constância de propósitos

Planejamento estratégico alinhado com coerência e continuidade das ações. Convergência e persistência nas atitudes e práticas de trabalho, ou seja, alinhar o discurso e as intenções com as ações e os resultados.

5- Aperfeiçoamento contínuo

Busca de inovação e melhorias constantes com o uso de indicadores de desempenho e novas tecnologias para a obtenção de novos resultados, ou seja, inovar como processo sistematizado e contínuo.

6- Gerência de processos

Busca da integração dos processos com uma visão sistêmica da cadeia cliente–fornecedor, usando indicadores de desempenho para atendimento das necessidades e expectativas dos clientes, ou seja, a gestão de processos internos e externos, incluindo a cadeia produtiva e stakeholders.

7- Delegação

Decisões descentralizadas, com autonomia e respaldo para ações, permitindo a participação dos líderes nos processos de tomadas de decisões.

8- Disseminação de informações

Sistema interno de difusão de informações para facilitar o conhecimento pleno do negócio, sua missão, seus propósitos, estratégias e planos de ações, com credibilidade e fluxo rápido e transparente, inclusive com o ambiente externo, permitindo que todos os funcionários tenham conhecimento dos rumos, objetivos e resultados corporativos.

9- Garantia da qualidade

Processos e rotinas formalizados e estáveis, por meio de ações planejadas e sistematizadas, oferecendo confiabilidade e garantia nos produtos e serviços fornecidos aos clientes, ou seja, incluindo todos os processos e áreas de negócios da empresa na responsabilidade de garantir a qualidade.

10- Não aceitação de erros

3. Processos de Certificação – Normas

ISO 9000, ISO 14000,

ISO 26000 e ISO 8000

Em 1987, a Organização Internacional para a Normalização (ISO), com sede em Genebra, Suíça, publicou uma série de normas para a Gestão da Qualidade, a série ISO 9000. Logo após sua publicação, a Comunidade Europeia adotou essa série de normas como requisito para a aquisição de produtos e/ou serviços junto aos fornecedores, tendo com o objetivo principal a verificação do sistema de qualidade quanto à conformidade dos requisitos dos clientes, sendo, portanto, uma decisão empresarial.

Diversos métodos para a implantação de Sistemas de Gestão da Qualidade nas empresas (TQC – Total Quality Control, TQM – Total QualityManagement, QT –Qualidade Total, entre outros), com várias siglas e filosofias, buscam o mesmo objetivo de atender os fundamentos das normas ISO 9000, ou seja, obter e manter a qualidade dos produtos e/ou serviços oferecidos, com garantia e confiança a seus clientes.

Entre os métodos utilizados, podem ser classificados entre os Sistemas Proativos e os Sistemas Reativos. Nos Sistemas Proativos, a filosofia essencial é a prevenção de erros, defeitos ou problemas de qualidade, que, muitas vezes, podem contar com a análise histórica dos registros e informações disponíveis pela empresa. Nos Sistemas Reativos, a detecção de erros e problemas de qualidade é fundamentada na inspeção de produtos e serviços.

A implantação de um Sistema da Qualidade é composta pela denominada “Pirâmide da Qualidade”, formada por quatro níveis de documentos, conforme mostra a Figura 1: registros, formulários e dados – nível 4; instruções de trabalho – nível 3; procedimentos do Sistema da Qualidade – nível 2; e manual da qualidade – nível 1.

Figura 3.1: Pirâmide da Qualidade.

1

2

3

4

Manual da qualidade

Procedimentos

Instruções de trabalho

O manual da qualidade deve conter basicamente:

• A política da qualidade da empresa.

• A definição do requisito ou objetivo da qualidade.

• A área de aplicação ou escopo.

• As regras gerais do Sistema da Qualidade.

• O organogramada empresa.

• A matriz de responsabilidades e autoridades da empresa. • Os procedimentos.

• Um índice para acesso aos demais documentos e registros.

• Um glossário com as definições específicas da empresa.

Uma vez que tenha completado o manual da qualidade contendo os quatro níveis da Pirâmide da Qualidade, atendendo aos requisitos da norma ISO 9000, a empresa poderá solicitar uma auditoria de certificação.

Existem três tipos possíveis de auditoria da qualidade: de 1a parte, 2a parte e 3a parte. A auditoria de 1a parte é realizada pela própria empresa, no sentido da avaliar seu Sistema de Qualidade. A auditoria de 2a parte é realizada por uma empresa cliente em seu fornecedor, podendo ser feita pela própria empresa cliente ou por uma empresa contratada. E a auditoria de 3a parte é realizada por uma empresa credenciada com certificado externo à empresa, no sentido de conseguir o certificado reconhecido. Ela realizará uma auditoria para verificar a aderência de seus processos e procedimentos à referida norma.

As auditorias internas da qualidade têm como objetivo implementar um sistema planejado e documentado de auditorias internas; programar auditorias com base na situação e importância da atividade auditada; elaborar procedimentos de auditoria e acompanhamento como checklists e formulários próprios para o levantamento de dados; documentar e comunicar os resultados por meio de relatórios e implementar ações corretivas em tempo hábil.

Esta norma auditada pode ser a série ISO 9000, no caso de Sistema da Qualidade.

No caso da ISO 14000, é a norma por meio da qual as empresas interessadas se autodeclaram em conformidade ou buscam certificação junto a terceiros. A norma descreve os requisitos básicos de um Sistema de Gestão Ambiental.

O principal objetivo com a ISO 14000 é a certificação de 3a parte para o atendimento a necessidades específicas de clientes e do mercado, podendo, ainda, ser usada institucionalmente, por meio da certificação.

Segundo Capelli (2010), a ISO 14000 certifica a qualidade em meio ambiente, haja vista que o tema passa a ser preocupação mundial e que as empresas contribuem em grande parte para sua destruição. Busca a redução do impacto ambiental por meio da criação de políticas, planos e ações, comprometendo a empresa a estar de acordo com a legislação ambiental local e melhoria contínua na área ambiental.

A finalidade principal de um sistema de gestão ambiental é fornecer a uma organização um processo estruturado e um contexto de trabalho com o qual ela possa alcançar e controlar sistematicamente o nível de desempenho ambiental que estabelecer para si. O nível real de desempenho, os sucessos e o resultado em relação a todo o entorno depende do contexto econômico, da regulamentação e de outras circunstâncias que impactam direta e indiretamente o processo (LAMPRECHT, 1997).

A ISO 26000 é a primeira norma internacional de Responsabilidade Social, publicada em 2010. O grupo de trabalho de Responsabilidade Social da ISO (ISO/TMB WG) – responsável pela elaboração da ISO 26000 – foi liderado em conjunto pelo Instituto Sueco de Normalização (SIS – Swedish Standards Institute) e pela Associação Brasileira de Normas Técnicas (ABNT). Assim, em decisão histórica, o Brasil, juntamente à Suécia, passou a presidir de maneira compartilhada o grupo de trabalho de construção da norma internacional de Responsabilidade Social.

O desenvolvimento desta norma também foi inovador, um processo multistakeholder. O grupo de trabalho de Responsabilidade Social da ISO (ISO/TMB WG) foi constituído por mais de 360 experts e observadores de mais de 60 países. Os experts e observadores participaram do processo de construção da ISO 26000 por meio de delegações nacionais ou das chamadas organizações D-liaison, organizações cuja atuação é considerada relevante nos temas relativos à Responsabilidade Social. As delegações nacionais são compostas pelas seguintes categorias ou partes interessadas (stakeholders) da sociedade: trabalhadores; consumidores; indústria; governo e ONGs (INMETRO).

Consulte no site do INMETRO a lista de entidades certificadoras!