02

Higiene e Segurança Alimentar na

Distribuição de Produtos Alimentares

Paulo Baptista, Pedro Dinis Gaspar, João Oliveira

Ficha Técnica

Título

Higiene e Segurança Alimentar na Distribuição de Produtos Alimentares Autor

Paulo Baptista, Pedro Dinis Gaspar e João Oliveira Editora

Forvisão - Consultoria em Formação Integrada, S.A. Largo Navarros de Andrade, n.º1, 3º Dir.

4800-160 Guimarães

Tel. 253 511 904 / Fax 253 415 341 forvisao@forvisao.pt / www.forvisao.pt Projecto Gráfico e Design Forvisão, S.A.

Impressão e Acabamentos Ideal, artes gráficas - Guimarães ISBN

978-972-8942-02-1 Depósito Legal 253360/07

02

Índice

Introdução 007

Capítulo 1 – Distribuição alimentar

1.1. A evolução da distribuição alimentar em portugal 015 1.2. As principais características da distribuição em portugal 015 1.3. Os modelos de canais de distribuição de produtos alimentares 016 1.4. A importância da distribuição nas cadeias alimentares 017 1.5. As implicações da atitude do consumidor no ponto de venda na segurança dos produtos alimentares 018 1.6. Os perigos associados à distribuição de produtos alimentares, as suas origens e as medidas de controlo 019 para garantia da segurança alimentar

Capítulo 2 - Estrutura física das instalações de expedição e distribuição

2.1. Enquadramento 027

2.2. Considerações iniciais de construção 027

2.2.1. Localização 027

2.2.2. Definição de layout e da sua dimensão 028

2.2.3. Disposição e colocação 028 2.3. Concepção da instalação 029 2.4. Cais de carga e descarga 030 2.5. Armazéns refrigerados 032 2.5.1. Pavimentos 032 2.5.2. Paredes 033 2.5.3. Preparação da superfície 033 2.5.4. Acabamentos 033 2.5.5. Tectos 034 2.5.6. Portas 034 2.5.7. Instalação eléctrica 035

2.5.8. Inovações no armazenamento refrigerado 035

2.6. Isolamento 036

2.6.1. Tipos de isolamento 036

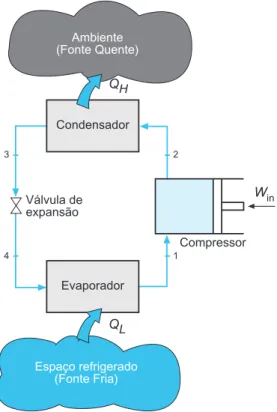

Capítulo 3 – Sistemas de refrigeração 3.1. Enquadramento 043 3.2. Fluidos friogénicos 043 3.3. Ciclo de refrigeração 048 3.4. Componentes essenciais de um sistema de refrigeração por compressão de vapor 050 3.4.1. Compressor 050 3.4.2. Condensador 050 3.4.3. Evaporador 050 3.4.4. Válvula de expansão 051 3.4.5. Ventilador 051 3.4.6. Equipamento de regulação e controlo 051 3.5. Ciclo de refrigeração por compressão de vapor 051 3.6. Ciclo real de compressão de vapor 055

Capítulo 4 – Equipamentos de refrigeração

4.1. Enquadramento 061

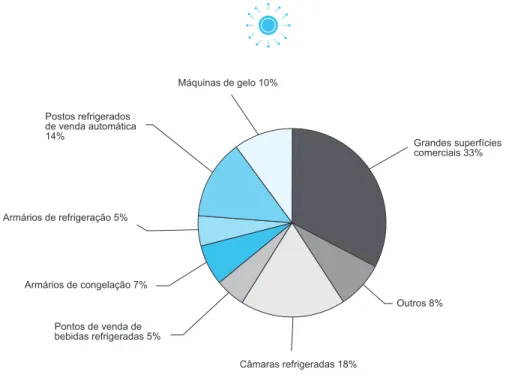

4.2. O mercado mundial de equipamentos de refrigeração 061

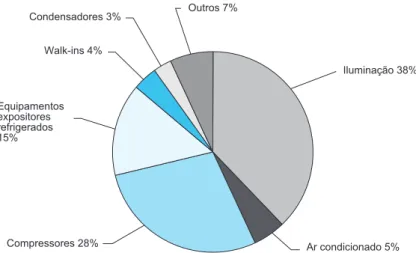

4.3. Equipamentos expositores refrigerados 065

4.3.1. Expositores verticais - murais 068

4.3.2. Expositores horizontais - ilhas 069 4.3.3. Vitrinas 070 4.4. Características gerais 070 4.4.1. Funcionamento 071 4.4.2. Serviço 071 4.4.3. Economia 071 4.4.4. Ecologia 071 4.4.5. Marketing 071 4.4.6. Cortinas de ar 072 4.4.7. Outras considerações 077 4.5. Aplicações de comercialização 077 4.5.1. Versão lacticínios 077 4.5.2. Versão de carne 079 4.5.3. Versão de hortofrutícolas 081

4.5.4. Versão de produtos congelados e gelados 081

Capítulo 5 – Carga de arrefecimento

5.1. Introdução 089

5.2. Carga térmica por transmissão 090

5.2.1. Resistência térmica condutiva 091

5.2.2. Resistência térmica radiativa 091

5

5.3. Carga térmica por infiltração do ar ambiente 092

5.4. Carga térmica por radiação térmica 094 5.5. Cargas térmicas internas 097 5.6. Carga térmica dos produtos alimentares 097 5.6.1. Carga térmica de armazenamento 097 5.6.2. Carga térmica devido à respiração dos produtos 097 5.7. Cargas térmicas internas 098

5.7.1. Carga térmica do mecanismo de descongelação 098

5.7.2. Carga das resistências de anti-embaciamento 099

5.8. Carga térmica total 099

5.9. Outras considerações 100

Capítulo 6 – O impacto dos equipamentos de refrigeração na segurança alimentar e as tendências futuras

6.1. Impacto dos equipamentos de refrigeração na segurança alimentar 107

6.2. Tendências futuras 111

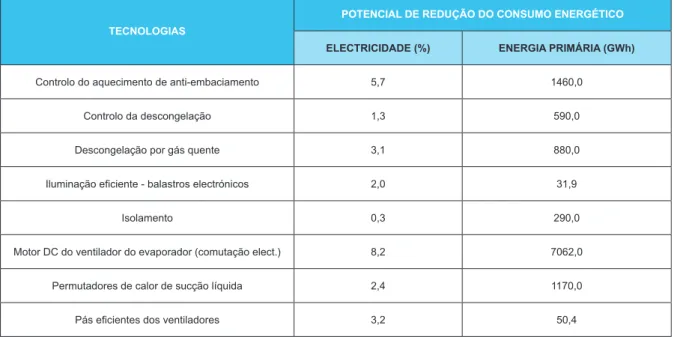

6.2.1. Redução da carga térmica 111

6.2.2. Melhoria dos componentes do equipamento expositor refrigerado 112 Capítulo 7 – Legislação e regulamentação aplicável à distribuição de produtos alimentares

7.1. Introdução 121 7.2. Legislação por tipo de produtos 121 7.2.1. Produtos hortofrutícolas 121 7.2.2. Carnes e produtos cárnicos 122 7.2.3. Pescado e outros produto do mar 123 7.2.4. Lacticínios 125 7.2.5. Ovoprodutos 125 7.2.6. Outros produtos 126

02

Introdução

Todos os intervenientes numa cadeia alimentar têm a responsabilidade de assegurar a segurança dos produtos alimentares nas fases em que intervêm, independentemente da natureza das actividades que desenvolvem. Nesta incluem-se as empresas que operam na distribuição e comercialização de produtos alimentares bem como outras que directa ou indirectamente interagem nesta actividade, como por exemplo os fabricantes de equipamentos de frio para a conservação de alimentos nos pontos de venda ao consumidor. A importância dos alimentos na saúde dos consumidores e os perigos que estes podem representar quando não são devidamente manipulados ao longo da cadeia agro-alimentar, são hoje realidades perfeitamente reconhecidas por todos. A minimização das ocorrências com impacto para o consumidor deve constituir uma preocupação para todos intervenientes na cadeia, desde o agricultor até ao consumidor. Nesta cadeia, o transporte e a distribuição de produtos alimentares (incluindo a comercialização) é muitas vezes um dos elos mais fracos na garantia da segurança alimentar.A distribuição e comercialização de produtos alimentares tem especificidades as quais é indispensável que os operadores do sector tenham conhecimento. Nestas incluem-se, naturalmente, todos os aspectos relacionados com as boas práticas de higiene na manipulação e conservação de produtos alimentares. A compreensão das boas práticas é reforçada se esse conhecimento for sustentado por um conhecimento mais aprofundado de questões técnicas relacionadas com a conservação dos produtos alimentares. Assim, conhecimentos tais como os relativos: i) aos perigos associados a produtos alimentares e as suas origens, ii) a importância das boas práticas como medidas preventivas da ocorrência dos perigos e iii) a importância dos equipamentos na conservação dos alimentos, são importantes para reforçar a consciencialização ao nível do cumprimento das boas práticas aplicáveis à actividade. Embora a realidade seja muito variável no sector da comercialização e distribuição de produtos alimentares, é possível observar frequentemente comportamentos, por parte dos operadores, que se desviam das boas práticas aplicáveis. O nível de formação é muitas das vezes deficiente, ou mesmo inexistente. Muitas vezes o pessoal envolvido na distribuição e comercialização de produtos alimentares não possui formação específica adequada em domínios relacionados com a segurança alimentar, e consequentemente não têm sensibilidade para as implicações que a sua actividade pode ter sobre os produtos. Por estas razões, o conhecimento adequado dos meios disponíveis para a distribuição e comercialização de produtos alimentares, o conhecimento das implicações da actividade na qualidade e segurança alimentar dos produtos alimentares e o conhecimento das boas práticas são elementos importantes, necessários para sustentar o desenvolvimento de competências dos operadores intervenientes na distribuição e comercialização de produtos alimentares.

É neste enquadramento que, com este livro, se pretende apresentar de uma forma sistemática os principais elementos relevantes para uma adequada compreensão das práticas ao nível da distribuição e comercialização

de produtos alimentares e das suas implicações ao nível da segurança alimentar. De modo a compreender adequadamente estas implicações é fundamental uma adequada compreensão dos processos e dos meios tecnológicos disponíveis. Este livro dá particular atenção aos produtos alimentares mais susceptíveis de sofrerem alterações que podem ter implicações quer ao nível da qualidade quer ao nível da segurança alimentar dos mesmos: os produtos vulgarmente designados por perecíveis. Estes produtos, requerem frio durante durante toda a cadeia alimentar. Por este motivo, a manutenção das adequadas condições de refrigeração constitui um elemento crítico para garantir a qualidade e a segurança alimentar dos produtos alimentares perecíveis nas etapas de distribuição e comercialização. Os diferentes tipos de sistemas e equipamentos de refrigeração utilizados na distribuição e comercialização de produtos alimentares, bem como as suas implicações ao nível da conformidade do produto, são analisados e discutidos neste livro. Este livro encontra-se organizado em 7 capítulos: i) Distribuição alimentar; ii) Estrutura física de instalações de expedição e distribuição; iii) Sistemas de refrigeração; iv) Equipamentos de refrigeração; v) Carga de arrefecimento; vi) O impacto dos equipamentos de refrigeração na segurança alimentar e as tendências futuras; vii) Legislação e regulamentação aplicável à distribuição de produtos alimentares. Através da abordagem destes temas, os objectivos gerais que se pretendem atingir são: • Apresentar e discutir a importância da distribuição nas cadeias alimentares do ponto de vista de segurança alimentar; • Apresentar e discutir as implicações da atitude do consumidor no ponto de venda na segurança dos produtos alimentares; • Detalhar os aspectos relevantes na concepção de instalações de armazenamento de produtos alimentares a temperatura controlada, incluindo os aspectos relevantes em termos de segurança alimentar;

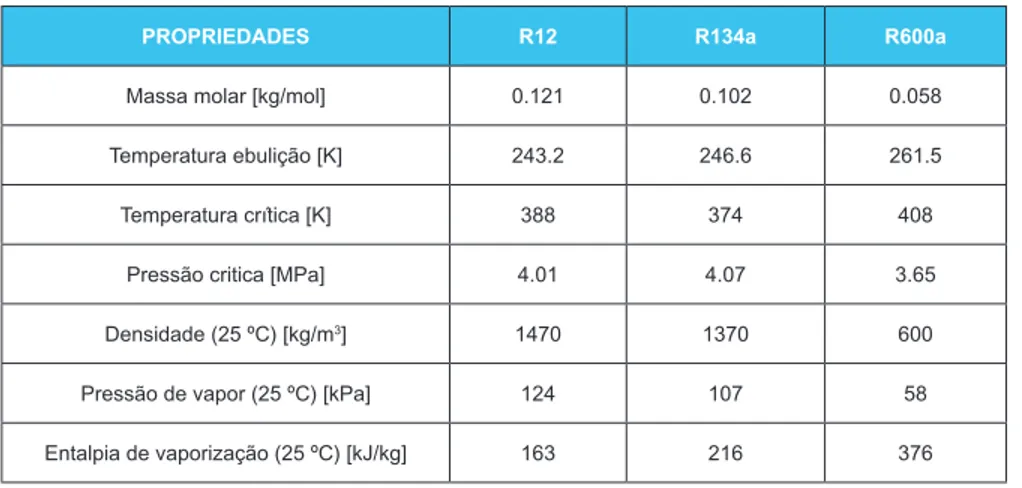

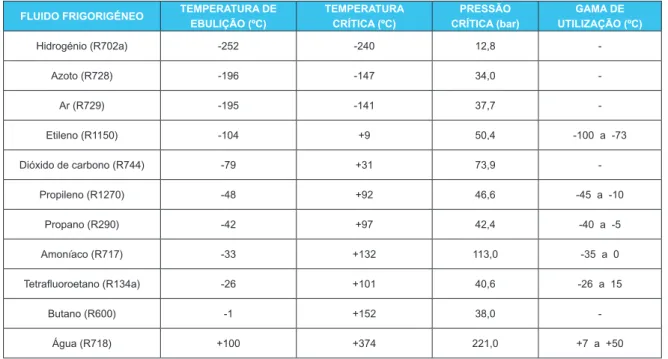

• Identificar e descrever os principais fluidos frigorigéneos utilizados em equipamentos de refrigeração, discutindo os princípios básicos de transferência de calor em equipamentos de frio;

• Apresentar os tipos de equipamentos de frio nos pontos de venda e as suas principais características (Expositores frigoríficos horizontais, verticais, abertos, fechados), analisando comparativamente os equipamentos disponíveis e discutindo as suas vantagens/desvantagens e a sua adequabilidade face à natureza dos produtos a conservar;

• Descrever as principais características de equipamentos expositores refrigerados utilizados para produtos alimentares, demonstrando a aplicação dos diferentes tipos de equipamentos expositores refrigerados para vários tipos de produtos alimentares e discutindo a sua importância na preservação da qualidade e segurança alimentar desses produtos;

• Caracterizar os principais tipos de cargas térmicas que influem no funcionamento dos equipamentos de frio, explicitando os princípios físicos subjacentes aos diferentes fenómenos de transferência de calor associados aos diferentes tipos de carga térmica;

9

• Descrever a importância e caracterizar o impacto dos equipamentos de refrigeração na garantia da qualidade e da segurança alimentar dos produtos;

• Identificar a principal legislação aplicável à distribuição de produtos alimentares, sistematizando por tipo de produtos.

02

02

Distribuição alimentar

1.1 - A evolução da distibuição alimentar em Portugal 1.2 - As principais características da distribuição em Portugal 1.3 - Os modelos de canais de distribuição de produtos alimentares 1.4 - A importância da distribuição nas cadeias alimentares 1.5 - As implicações da atitude do consumidor no ponto de venda na segurança dos produtos alimentares 1.6 - Os perigos associados à distibuição de produtos alimentares, as suas origens e as medidas de controlo para garantia da segurança alimentar Objectivos do Capítulo• Apresentar a evolução da distribuição alimentar em Portugal e caracterizar as principais características da distribuição em Portugal, no sentido de facilitar um adequado enquadramento à abordagem das questões relacionadas com segurança alimentar;

• Apresentar os modelos de canais de distribuição de produtos alimentares;

• Apresentar e discutir a importância da distribuição nas cadeias alimentares do ponto de vista de segurança alimentar;

• Apresentar e discutir as implicações da atitude do consumidor no ponto de venda na segurança dos produtos alimentares;

• Apresentar os perigos associados à distribuição de produtos alimentares e discutir as principais origens dos perigos na distribuição de produtos alimentares e as medidas de controlo a implementar para garantia da segurança alimentar.

15

1.1

- A evolução da distribuição alimentar em Portugal

No passado, o pequeno comércio alimentar assegurava o abastecimento de todas as famílias, independentemente da categoria social, havendo apenas distinção entre produtos adquiridos. Em virtude do mercado retalhista se caracterizar pela existência de um grande número de pequenos estabelecimentos, a rede de distribuição alimentar em Portugal caracterizava-se pela existência de um número elevado de distribuidores de pequena dimensão e abrangendo uma área de distribuição restrita.

Em meados da década de 80 a realidade da distribuição alimentar em Portugal começou a sofrer mutações significativas com o advento da Grande Distribuição. O aparecimento de lojas de grandes dimensões onde se podem encontrar num mesmo espaço uma grande variedade de produtos, alimentares e não alimentares, traduz-se numa mais-valia para o consumidor. Este passa a dispor da generalidade dos produtos que necessita no quotidiano num mesmo local com uma multiplicidade de escolha que não lhe era oferecida no passado. A dimensão destas lojas e a crescente dimensão dos grupos económicos a que estas pertencem reforçam também a capacidade negocial destas empresas junto dos seus fornecedores. Assim, com as elevadas quantidades de produtos vendidos, nomeadamente produtos alimentares, as cadeias de distribuição conseguem obter condições favoráveis na negociação com os fornecedores o que lhes permitiu oferecer ao consumidor produtos a preços mais baixos. A entrada de Portugal na União Europeia na segunda metade da década de 80 e a liberalização dos mercados teve também um impacto muito importante ao nível do sector alimentar. A importação de produtos alimentares cresceu de forma substancial e o consumidor passou a dispor de produtos alimentares mais sofisticados que anteriormente não disponha. As cadeias de distribuição moderna tiveram também aqui um papel importante. Pela sua dimensão e eventualmente também pela sua origem, as cadeias de distribuição introduziram esses novos produtos no mercado.

Durante a década de 90 assistiu-se a um crescimento contínuo do número de lojas de cadeias de distribuição, o qual se tem mantido até à actualidade.

1.2

- As principais características da distribuição alimentar em

Portugal

A distribuição alimentar em Portugal está actualmente concentrada na designada distribuição moderna, na qual se inclui as centrais de compra que representam uma multiplicidade de pequenos associados com lojas de pequena dimensão. Existem actualmente no mercado nacional um conjunto de mais de 10 insígnias pertencentes quer a grupos nacionais quer a multinacionais. A nível das empresas nacionais, destacam-se as insígnias Modelo e Continente da Sonae e as insígnias Pingo Doce, Feira Nova e Recheio do grupo Jerónimo Martins. Em 2004, a

Sonae possuía em Portugal 282 lojas com uma área de venda de 433.000 m2 e que apresentaram um volume

de vendas brutas de 2957 milhões de euros. No mesmo ano, o grupo Jerónimo Martins tinha, em Portugal, 190 lojas Pingo Doce, 28 lojas Feira Nova e 34 lojas Recheio, representando no total mais de 393.000 m2. O volume de vendas foi, em 2004, de 2450 milhões de euros. De entre as insígnias internacionais, o Jumbo (Auchan) e o Carrefour têm unidades de grandes dimensões, com correspondência nas empresas nacionais nas insígnias Continente e Feira Nova. Estas lojas, os hipermercados, encontram-se localizadas na vizinhança dos principais centros urbanos do país, com destaque para Lisboa e Porto. A generalidade das restantes insígnias, tais como o Intermarché/Ecomarché, Leclerc, Lidl, Plus, MiniPreço estabeleceram-se inicialmente em centros urbanos de menor dimensão ou em áreas mais periféricas dos principais centros urbanos. Ao nível dos “cash & carry” destacam-se as

insígnias Recheio (grupo Jerónimo Martins), Makro (Metro – Alemanha) e Ellos (pequenos associados). Existem ainda alguns “cash & carry” de menores dimensões, de carácter mais local ou regional mas que conjuntamente com os primeiros concentram uma parte substancial das compras.

Algumas das principais características e tendências da distribuição alimentar em Portugal incluem:

• Uma progressiva integração da cadeia alimentar, nomeadamente na aproximação à produção primária, com a criação de relações priveligiadas com produtores ou grupos de produtores (e.g. clube de produtores da Sonae);

• Redução de stocks e redução do tempo de entrega de produtos por parte dos fornecedores, baseado numa abordagem que se aproxima do “Just-in-time”, nomeadamente através de tecnologia de informação e comunicação (e.g. EDI) que suportam a troca de informação e a tomada de decisões; • Sincronização do processo logístico com a procura do lado do consumo, através do aumento da frequência de entregas pelos fornecedores e da diminuição do tamanho de lotes); • Coordenação das decisões logísticas na cadeia de distribuição alimentar através da introdução da padronização de produtos e sistemas de gestão que reduzam ou eliminam a probabilidade de erro associada à intervenção humana. A nível de características relevantes em termos de segurança alimentar, a distribuição moderna tem também introduzido melhorias significativas na forma como os produtos alimentares são colocados à disposição dos consumidores. A este nível é de destacar:

• A adequabilidade dos equipamentos de frio que os principais grupos de distribuição que intervem na área alimentar possuem nas suas instalações de armazenamento e nas suas lojas;

• A melhoria da capacidade de rastrear os produtos comercializados na loja;

• O reforço das actividades de controlo de qualidade efectuados aos produtos, quer ao nível da recepção quer na amostragem para efeitos de verificação (e.g. análises microbiológicas ao produto);

• A preocupação com critérios de qualidade e segurança alimentar na selecção de fornecedores.

Estas melhorias não significam contudo que tudo esteja bem e que todas as empresas de distribuição se situem num mesmo patamar de desenvolvimento. Existem aspectos que necessitam de ser melhorados. De entre os anteriores, a rastreabilidade desde os centros de armazenamento/entrepostos de distribuição até às lojas, constitui um ponto onde ainda existem lacunas significativas. As práticas ao nível do manuseamento de produtos constituem pontos fracos que carecem igualmente de atenção redobrada por parte dos operadores deste sector. A rotatividade do pessoal é muitas vezes um factor que dificulta o atingir os padrões adequados ao nível das boas práticas nestas empresas.

1.3

- Os modelos de canais de distribuição de produtos alimentares

O aparecimento deste modelo de lojas consubstanciou o aparecimento da distribuição moderna em Portugal. À medida que a distribuição moderna se expandia o comércio tradicional entrava em declinio. As pequenas lojas de bairro iam progressivamente desaparecendo, incapazes de competir com as grandes superfícies em expansão. Também a própria imagem de modernidade e o conforto das lojas das cadeias de distribuição constituiram factores de atracção do consumidor. A década de 90, fruto também do crescimento económico a que se assistiu em Portugal, correspondeu a uma época de alterações significativas nos hábitos de consumo dos portugueses. Neste período

17

intensificou-se o consumismo em detrimento dos hábitos de poupança que anteriormente caracterizavam a atitude dos portugueses. Todos estes factores contribuíram para o crescente número de cadeias de hipermercados, de lojas de discount e lojas “cash & carry”, cada vez mais próximas do consumidor.

Para responder à entrada de grandes grupos de distribuição, as pequenas empresas que possuem lojas de pequenas dimensão e que tendem a apostar na qualidade e no factor proximidade têm progressivamente reagido à concorrência através da criação de diferentes tipos de redes de associação e de cooperação, designadamente o caso das cooperativas de retalhistas, agrupamentos de compras. Tal como as grandes superfícies, esta reacção dos retalhistas ao mercado obrigou também à criação de grandes centros de armazenamento e distribuição. Assim, hoje temos dois modelos principais de distribuição de produtos alimentares que na prática são idênticos, sendo que o que os distingue é a responsabilidade e a extensão da sua intervenção na cadeia alimentar, desde o fabricante até ao consumidor final. No caso das cadeias de distribuição moderna (Figura 1.1), a responsabilidade começa por vezes nas instalações do próprio fornecedor, quando o transporte é da responsabilidade da própria empresa de distribuição. A sua responsabilidade mantém-se nos centros de armazenamento/entrepostos de distribuição e prolonga-se até às lojas onde o produto é colocado à disposição do consumidor. As actividades de transporte, quando da responsabilidade da empresa de distribuição, são na maior parte dos casos sub-contratadas a empresas de transporte especializadas. As actividades de armazenamento e logística nos centros de armazenamento/entrepostos de distribuição podem também ser sub-contratadas a operadores logísticos. No caso de pequenas empresas independentes, a diferença está essencialmente na responsabilidade ao nível da logística de transportes e do armazenamento nos centros de armazenamento/entrepostos de distribuição, que é assegurada pelas estruturas nas quais estas se encontram associadas.

Figura 1.1 – Modelo de canal de distribuição de cadeias de distribuição

Figura 1.2 – Modelo de canal de distribuição de pequenas empresas associadas em centrais de compras

1.4

- A importância da distribuição nas cadeias alimentares

A colocação dos produtos alimentares à mesa do consumidor exige condições de armazenamento e de transporte que devem ser respeitadas para se manter a qualidade e a segurança dos alimentos ao longo de toda a cadeia, desde a origem até ao destino. Toda a evolução ao nível da distribuição levou à necessidade de armazenar os alimentos durante períodos de tempo mais ou menos prolongados e com o aumento das distâncias de distribuição, os alimentos passaram a estar expostos a maior número de factores que contribuem para a sua degradação.

No novo conceito de distribuição as operações de logística que incluem as actividades de transporte, de armazenamento e a constituição e gestão de stocks, obrigam ao cumprimento de rigorosas medidas de higiene e segurança alimentar, durante todo o processo, por parte dos agentes económicos envolvidos. Esta importância não deriva do facto destas operações adicionarem segurança ao produto mas da possibilidade de durante as mesmas, caso ocorram falhas, a segurança do consumidor final poder ser posta em causa. Efectivamente, no processo de distribuição, não é efectuada em geral qualquer actividade com objectivo de reforçar a qualidade e a segurança alimentar. O objectivo principal é colocar o produto atempadamente à disposição do consumidor, mantendo as características o mais próximo possível das que possuía na origem. O tipo de perigos que podem ocorrer depende em parte da natureza dos produtos alimentares. Isto é particularmente verdade para os perigos microbiológicos. Os produtos alimentares perecíveis, que requerem frio para a manutenção das suas características, são os mais críticos nas etapas associadas à distribuição alimentar. Qualquer abuso de temperatura que este tipo de produtos sofra tem inevitavelmente consequências na redução da qualidade do produto e pode eventualmente ter implicações em termos de segurança alimentar. Tal acontece se as condições às quais o produto tenha sido exposto potenciarem o desenvolvimento microbiológico que conduza a que a carga microbiana inicialmente presente atinga níveis inaceitáveis. Também é necessário assegurar que o modo como são realizadas as operações logísticas na distribuição não introduzam perigos físicos ou químicos nos produtos alimentares. De forma a minimizar os perigos de contaminação dos alimentos na distribuição é de extrema importância que os intervenientes conheçam os mecanismos de contaminação dos alimentos e os perigos biológicos, físicos e químicos a que estão sujeitos. Para além do conhecimento dos diferentes perigos associados à distribuição é também relevante que os intervenientes adquiram conhecimentos relativamente à origem e fonte dos diferentes perigos, para estarem aptos a agir de forma a minimizar a ocorrência de alguns desses perigos (ver Secção 1.6).

1.5

- As implicações da atitude do consumidor no ponto de venda na

segurança dos produtos alimentares

O consumidor representa também um papel relevante na garantia da segurança alimentar, na medida em que o seu comportamento no manuseamento dos alimentos nos pontos de venda, pode pôr em causa a qualidade dos mesmos. Na realidade, o consumidor no momento de compra pode ter atitudes que contribuem negativamente para a qualidade e a segurança alimentar dos produtos alimentares. Entre as situações em que o próprio consumidor pode ter um impacto negativo nos produtos estão:

• As más práticas de higiene na manipulação de produtos, em particular produtos alimentares frescos não embalados (e.g. hortofrutícolas), tais como o manuseamento sem qualquer higienização prévia das mãos, o falar e o tossir directamente sobre o produto; • A colocação de produtos frescos em locais que não os próprios para os produtos (e.g. mistura de diferentes hortícolas); • O apalpar dos produtos, nomeadamente frutos, para avaliar o seu grau de maturação, provocando danos que vão facilitar o desenvolvimento microbiano; • A selecção de produtos refrigerados para compra e posterior recolocação nos expositores, quando existe um iato de tempo entre o acto inicial de escolha e de reavaliação da escolha;

19

• A abertura de portas de expositores de produtos refrigerados e de produtos congelados antes ter definido o produto que pretende pegar;

• A manutenção das portas de expositores de produtos refrigerados e de produtos congelados abertos após ter retirado o produto pretendido;

• O danificar materiais de embalagem de produtos pré-embalados;

• O proceder ao consumo/prova de produtos expostos para venda (e.g. frutos, frutos secos); • Toda e qualquer manipulação desnecessário de produtos alimentares.

Na generalidade das vezes, o consumidor não está consciente do potencial impacto dos seus actos na qualidade e segurança alimentar dos produtos. Tal resulta da falta de sensibilidade e de formação que a maioria dos consumidores tem em relação às questões de segurança alimentar. Esta falta de formação leva a que, após o acto de compra, ele tenha outras atitudes que podem também comprometer a segurança dos produtos por si comprados mesmo antes de chegar à sua residência. A este nível as más práticas começam ainda dentro das lojas quando o consumidor não deixa a compra de produtos refrigerados e congelados para o final das suas compras, e transporta estes produtos a temperaturas próximas de 20ºC enquanto realiza todas as outras compras. Também no transporte, por vezes o consumidor negligencia o impacto desta actividade nos produtos comprados. Novamente este impacto é particularmente relevante com os produtos refrigerados e congelados, quando o consumidor após concluir as compras não efectua o regresso a casa de imediato ou quando opta por efectuar as compras em lojas demasiado afastadas da sua residência e que obrigam a tempos prolongados no percurso. Naturalmente o impacto do tempo de transporte na qualidade e segurança alimentar do produto é tanto maior quanto maior temperatura, pelo que esta situação pode ser crítica no Verão. Existe um outro papel importante que o consumidor também tem a obrigação de assumir de forma a contribuir para o reforço da seguança alimentar ao longo de toda a cadeia: a comunicação de situações de produtos deteriorados que detecte antes ou no momento do consumo. Muitas vezes, por desconhecimento de como reclamar, por comodismo ou por desvalorizar a situação, o consumidor abstem-se de efectuar a reclamação. Também sempre que detecte situações de produtos que se encontram nos pontos de venda em condições impróprias para consumo, o consumidor deve reclamar. O reclamar implica uma análise da reclamação e consequentemente uma análise da causa da não conformidade subjacente à reclamação. Deste modo, a reclamação constitui uma oportunidade para melhoria na medida em que obriga ao desencadeamento de acções correctivas para evitar a reocorrência do problema.

1.6

- Os perigos associados à distribuição de produtos alimentares,

as suas origens e as medidas de controlo para garantia da

segurança alimentar

Nesta secção procura-se sistematizar os principais perigos que estão presentes nas três principais etapas associadas à distribuição de produtos alimentares:

• O transporte; • O armazenamento;

Para cada uma destas etapas são identificados de forma genérica os principais perigos e as situações que as originam, identificando igualmente um conjunto de práticas relevantes para controlar os perigos (Tabela 1.1). Conforme já discutido nas secções anteriores, a manutenção da temperatura assume um destaque particular. A tal não será estranho o facto de, após a transformação, os produtos alimentares refrigerados serem transportados em média 2,5 vezes, quer em veículos de longa ou de curta distância. Estima-se que nos países desenvolvidos, cerca de 70 % de todos os produtos alimentares são congelados ou refrigerados quando produzidos e que cerca de 50 % da venda de produtos alimentares é realizada através da conservação e exposição em frio.

Tabela 1.1 – Principais perigos associados à distribuição de produtos alimentares, as suas origens e medidas de controlo para

garantia da segurança alimentar

TRANSPORTE

Perigos

• Desenvolvimento microbiológico devido a condições inadequadas de temperatura no transporte; • Contaminação por manipulação inadequada de produtos alimentares não embalados;

• Contaminação por manutenção deficiente do equipamento de frio do veículo e das condições físicas da caixa de carga; • Contaminação por perda de hermeticidade das embalagens, derivada da má manipulação na preparação da

carga (rotura, golpes, sobrecarga, protecção insuficiente das embalagens);

• Contaminação por perda de hermeticidade das embalagens devido a mau acondicionamento no transporte; • Contaminação química do produto por transporte conjuntamente com produtos químicos (e.g. detergentes) ou veículos utilizados no transporte de produtos não alimentares. Medidas de Controlo • Regulação da temperatura do sistema de frio para as condições de transporte requeridas pelo produto (para produtos refrigerados e congelados); • Calibração das sondas de temperatura associadas à monitorização e controlo da temperatura no transporte (para produtos refrigerados e congelados); • Acondicionamento do produto de forma a assegurar uma adequada circulação de ar (para produtos refrigerados e congelados); • Monitorização da temperatura do veículo durante o transporte (para produtos refrigerados e congelados); • Controlo das condições à recepção do veículo: estado de limpeza dos veículos (incluindo odores estranhos), temperatura do veículo à recepção; • Cumprimento de boas práticas de higiene na manipulação de produtos alimentares, na carga e descarga de produtos alimentares; • Supervisão das práticas de manipulação, na carga de produtos alimentares; • Cumprimento dos planos de limpeza e desinfecção estabelecidos para os veículos de transporte; • Comprovação do cumprimento dos programas de limpeza e desinfecção dos veículos de transporte; • Manutenção dos sistemas de refrigeração dos veículos; • Manutenção do bom estado das caixas de carga dos veículos; • Utilização de embalagens adequadas com suficiente protecção;

• Limitação da altura de sobreposição de embalagens de forma a evitar sobrecargas que provoquem danos no produto; • Respeitar as condições de paletização do produto. ARMAZENAMENTO Perigos • Desenvolvimento microbiológico devido a condições inadequadas de temperatura nos locais de armazenagem; • Contaminação por manipulação inadequada de produtos alimentares não embalados no armazém;

• Contaminação por manutenção deficiente das condições físicas das instalações; • Contaminação por manutenção deficiente das condições de higiene das instalações;

• Contaminação por perda de hermeticidade das embalagens, derivada da má manipulação nos armazéns; (rotura, golpes, sobrecarga, protecção insuficiente das embalagens);

• Contaminação química do produto por armazenamento conjuntamente com produtos químicos (e.g. detergentes).

21

Medidas de Controlo • Regulação da temperatura das câmaras de refrigeração e de congelação para as condições de armazenamento requeridas pelo produto (para produtos refrigerados e congelados); • Utilização de cais de descarga refrigerados para a recepção de produtos refrigerados ou congelados; • Calibração das sondas de temperatura associadas à monitorização e controlo da temperatura no armazenamento (para produtos refrigerados e congelados); • Minimização do tempo entre a recepção de produtos refrigerados e congelados e a sua colocação nas respectivas câmaras de frio; • Monitorização da temperatura das câmaras de refrigeração e de congelação durante o armazenamento e da temperatura nos cais de descarga refrigerados; • Não colocação/manutenção de produtos refrigerados ou congelados fora das câmaras apropriadas; • Manutenção das portas das câmaras de refrigeração e de congelação encerradas, abrindo-as apenas o tempo mínimo indispensável para realizar operações de manuseamento de produto; • Planeamento da necessidade de reposição de produto para minimizar as aberturas de câmaras de refrigeração ou de congelação; • Controlo da rotação/gestão de stocks;• Estabelecimento de regras de armazenagem dos diferentes lotes, a fim de poder controlar e isolar qualquer tipo de problema;

• Controlo das condições à recepção: estado das embalagens, estado de limpeza do veículo, temperatura do veículo e do produto à recepção, verificação das cargas transportadas;

• Cumprimento de boas práticas de higiene na manipulação de produtos alimentares; • Supervisão das práticas de manipulação;

• Cumprimento do plano de limpeza e desinfecção estabelecido;

• Comprovação do cumprimento dos programas de limpeza e desinfecção dos locais; • Manutenção dos sistemas de frio das câmaras de refrigeração e de congelação; • Utilização de embalagens adequadas com suficiente protecção;

• Evitar sobrecargas, limitando a altura de sobreposição de embalagens; • Respeito pelas condições de paletização do produto; • Desenho funcional e manutenção do bom estado físico das instalações. PONTO DE VENDA Perigos • Desenvolvimento microbiológico devido a condições inadequadas de temperatura nos expositores; • Contaminação por manipulação inadequada de produtos alimentares não embalados no ponto de venda; • Contaminação por manutenção deficiente das condições físicas das instalações e dos equipamentos; • Contaminação por manutenção deficiente das condições de higiene das instalações e dos equipamentos; • Contaminação por perda de hermeticidade das embalagens, derivada da má manipulação no ponto de venda;

Medidas de Controlo • Regulação da temperatura dos expostores de refrigerados e congelados para as condições requeridas pelo produto (para produtos refrigerados e congelados); • Calibração das sondas de temperatura dos expositores de refrigeração e congelação associados à monitorização e controlo da temperatura nos expositores (para produtos refrigerados e congelados); • Monitorização das temperaturas dos expositores de produtos refrigerados e de produtos congelados; • Não colocação/manutenção de produtos refrigerados ou congelados fora das câmaras apropriadas; • Não colocação de produto em excesso nos expositores de produtos refrigerados e congelados; • Comunicação/sensibilização de boas práticas aos consumidores (e.g. manter portas – de expositores – fechadas); • Reposição rápida de produtos nas prateleiras ou arcas (para produtos refrigerados ou congelados);

• Verificação da rotação dos produtos no linear, nomeadamente assegurando a não existência de produto com o prazo de validade expirado;

• Colocação dos lotes de produto mais antigos na parte frontal dos lineares;

• Verificação do estado de integridade das embalagens dos produtos aquando da sua colocação nos linerares; • Cumprimento de boas práticas de higiene na manipulação de produtos alimentares; • Supervisão das práticas de manipulação; • Cumprimento do plano de limpeza e desinfecção estabelecido; • Comprovação do cumprimento dos programas de limpeza e desinfecção dos locais; • Desenho funcional e manutenção das instalações e dos equipamentos, nomeadamente dos sistemas de frio dos expositores de refrigeração e de congelação;

• Utilização de embalagens adequadas com suficiente protecção;

02

02

Estrutura física de instalações de expedição e distribuição

2.1 - Enquadramento

2.2 - Considerações iniciais de construção

2.2.1 - Localização

2.2.2 - Definição de layout e da sua dimensão

2.2.3 - Disposição e colocação 2.3 - Concepção da instalação 2.4 - Cais de carga e descarga 2.5 - Armazéns refrigerados 2.5.1 - Pavimentos 2.5.2 - Paredes 2.5.3 - Preparação da superfície 2.5.4 - Acabamentos 2.5.5 - Tectos 2.5.6 - Portas 2.5.7 - Instalação eléctrica 2.5.8 - Inovações no armazenamento refrigerado 2.6 - Isolamento 2.6.1 - Tipos de isolamento 2.6.2 - Resistência térmica do isolamento Objectivos do Capítulo

• Apresentar e discutir os requisitos relativos a instalações para a conservação de produtos alimentares nos diversos tipos de estabelecimentos;

• Apresentar as principais características dos tipos de armazéns frigoríficos (câmaras de refrigeração e câmaras de conservação de congelados) e discutir as suas vantagens;

• Detalhar os aspectos relevantes na concepção de instalações de armazenamento de produtos alimentares a temperatura controlada, incluindo os aspectos relevantes em termos de segurança alimentar;

• Ilustrar a aplicação dos conceitos e requisitos relevantes na concepção de instalações de frio para a conservação de produtos alimentares.

27

2.1

- Enquadramento

O desenvolvimento, concepção e manutenção da estrutura física dos estabelecimentos de armazenamento e distribuição são factores essenciais da segurança alimentar. A manutenção da temperatura dos produtos alimentares perecíveis, sejam produtos refrigerados ou congelados, constitui um elemento fundamental para a garantia da segurança alimentar ao longo de toda a cadeia, até ao consumidor final.

Existem diferentes tipos de instalações para a conservação de produtos alimentares refrigerados ou congelados. Estas instalações, normalmente designadas por instalações refrigeradas são quaisquer edifícios ou secções de edifícios que conseguem controlar as condições de armazenamento usando a refrigeração. As instalações básicas são armazéns refrigerados (ou câmaras de refrigerados) que protegem os produtos alimentares a temperaturas normalmente acima dos 0ºC e armazéns de congelados (câmaras de congelados), onde os produtos são conservados a temperaturas inferiores a 0ºC. Este tipo de instalações podem estar instalados em diferentes tipos de unidades, nas quais se podem incluir instalações de processamento, entrepostos de armazenamento, instalações dos distribuidores ou retalhistas.

Independentemente da localização da instalação, pretende-se que as instalações de frio sejam capazes de assegurar condições dentro das câmaras que preservem o produto armazenado. Para assegurar a manutenção de frio adequada e temperaturas uniformes nos espaços de armazenamento, devem ser tidos em consideração os seguintes elementos:

• O fluxo de circulação de ar e a sua influência sobre o produto armazenado; • O efeito da humidade relativa; • A ventilação da instalação; • A temperatura do produto à entrada; • A temperatura de armazenamento adequada para o produto; • O tempo de armazenamento expectável para o produto; • Os movimentos de entrada e saída na área de armazenamento.

O armazenamento refrigerado de produtos alimentares pode ser classificado em cinco categorias (ASHRAE, 2006): • Atmosfera controlada de longo prazo para o armazenamento de frutos e vegetais; • Armazéns ou câmaras de refrigerados para temperaturas iguais ou superiores a 0ºC; • Armazéns ou câmaras de congelação para temperaturas mais elevadas, entre -2 e -3ºC; • Armazéns ou câmaras de congelação, para produtos congelados em geral, normalmente mantidos de -20 a -29ºC; • Armazenamento de baixa temperatura de -20 a -29ºC, com capacidade de refrigeração de produtos recebidos com uma temperatura superior a -18ºC.

2.2

- Considerações iniciais de construção

2.2.1

- Localização

A selecção do local de construção está naturalmente condicionada pelo tipo de instalação à qual está associada. É no entanto possível identificar um conjunto de aspectos a ter em consideração em termos gerais, para os quais será necessário salvaguardar as eventuais restrições específicas existentes. Entre os aspectos a considerar na construção é possível enumerar:

• A conveniência da localização para produtores, transportadores, e distribuidores, considerando a importância de evitar o congestionamento das áreas; • A facilidade de acesso a boas vias de comunicação rodoviária, ferroviária, marítima ou aérea; • A disponibilidade de espaço amplo para a movimentação de camiões, espaço da fábrica útil e para futura expansão; • A disponibilidade de terreno a preços razoáveis; • A existência de infraestruturas apropriadas, incluindo o fornecimento de água e energia; • A existência de infraestruturas e meios adequados para assegurar a eliminação de resíduos e águas residuais; • O impacto do barulho de equipamento tais como os ventiladores e sistemas de frio possam ter nas populações caso a localização seja próxima de zonas residenciais; • Aparência externa que não seja agressiva à comunidade; • A segurança das instalações e dos trabalhadores; • Os requisitos de segurança alimentar (Baptista, P. e Noronha, J., 2003).

2.2.2

- Definição do layout e da dimensão

A configuração e dimensão do edifício de uma instalação de armazenamento de frio são determinadas pelos seguintes factores:

• O tipo de transporte utilizado na recepção e/ou distribuição de produtos alimentares;

• A percentagem relativa de produtos alimentares a serem armazenados em áreas de refrigeração e de congelação;

• A existência de produtos que requerem condições especialmente controladas, tais como frutos frescos e vegetais, que pode justificar a necessidade de existirem salas individuais de armazenamento;

• O pescado, manteigas, e nozes também requerem tratamentos especiais. Onde a ocupação geral pode ser reduzida devido a condições de sazonalidade, deve ser considerado o fornecimento de espaços multiusos; • O tempo de armazenamento expectável para os produtos;

• A dimensão dos lotes de produtos alimentares a armazenar, que pode condicionar o tipo de estantaria a utilizar (e.g. fixa ou móvel);

• O modo de armazenamento do produto. No caso de utilização de paletes a possibilidade de sobrepor paletes ou a utilização de estantaria (“racks”) que possibilitam a utilização de toda a altura do armazém e a paletização de todas as mercadorias fechadas em caixas;

• A disponibilização de espaços para aluguer. Neste caso deverá ser considerada a existência de uma área isolada para as operações do arrendatário.

2.2.3

- Disposição e colocação

Tipicamente, a altura dos espaços refrigerados é de pelo menos 8.5 a 10.5 metros. A utilização de estantaria/ sistemas de “racks” para paletes permite alturas ainda superiores. Na prática, a altura da colocação de paletes sem os “racks” é de 4.5 a 5.5 metros, devido a limitações da resistência estrutural das caixas onde os produtos estão embalados quando diversas paletes são sobrepostas. O espaço livre acima é usado para as unidades de ar,

29

de distribuição de ar, de iluminação e, eventualmente, da rede de combate a incêndios. Geralmente, é necessário um espaço mínimo de 2 a 3 metros do topo do produto à base da estrutura metálica para assegurar que não existem interferências na circulação do ar que comprometam uma adequada distribuição do ar no espaço de armazenamento.

A área de base da instalação onde serão armazenados vários tipos de produtos alimentares pode ser calculado com base em 130 a 160 kg/m3, no pressuposto que os corredores e o volume acima da estantaria no armazém representam 40% do volume total. Em arranjos específicos ou instalações de produção, os produtos podem ser colocados com menores áreas de corredor, pelo que aquele valor pode ser reduzido para 20%.

2.3

- Concepção da instalação

A maioria das instalações refrigeradas possuem uma estrutura de um único andar. Pequenas colunas em centros abertos permitem o armazenamento em paletes com um custo mínimo do espaço. Este tipo de edifício normalmente fornece espaço para carga e descarga de veículos. Na sua concepção devem ser considerados os seguintes aspectos:

• Dificuldades de movimentação para realização de operações de carga e descarga, nomeadamente a movimentação horizontal dos empilhadores;

• Dificuldade de utilização de toda a altura de estantaria devido à existência de muitos produtos alimentares armazenados, de pequenos lotes e grande movimentação dos mesmos;

• Necessidade de tratamento do pavimento de forma a permitir uma adequada protecção face às condições de uso;

• Custo de terreno com capacidade de construção. Uma instalação de um único piso com uma altura de estantaria moderada ou baixa possui um elevado custo por unidade de área e unidade de volume armazenado devido ao elevado rácio de custo de construção e custo de terreno. No entanto, os custos operacionais são tipicamente mais baixos em instalações com um único piso.

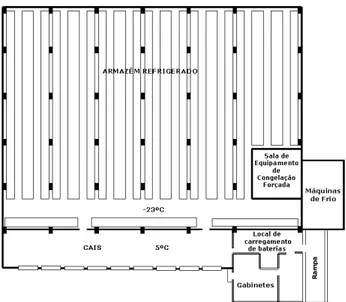

A Figura 2.1 mostra o layout de uma instalação de refrigeração, com um único piso, para produtos congelados a -23ºC. A instalação é composta tipicamente pelos seguintes elementos:

• Sala do equipamento de frio;

• Cais de carga e/ou descarga refrigerados com portas de fecho e mangas de isolamento;

• Portas automáticas entre as áreas, ou eventualmente nalguns pontos de cortinas plásticas ou de vai-vem; • Armazenamento de baixa temperatura mantido a -23ºC ou menos;

• Sistemas de “racks” para colocação de paletes, de modo a facilitar o manuseamento de pequenos lotes e respeitar o princípio do “first-in, first out”, ou do “first end, first out”;

• Sala do equipamento de congelação, para produtos em que seja necessário fazer baixar a temperatura antes de armazenar; • Espaço de armazenamento refrigerado; • Espaço de gabinete para a realização de actividades de carácter administrativo; • Espaço para o armazenamento de paletes vazias; • Espaço para o carregamento de baterias/empilhadores;

• Sistemas de protecção de acordo com a legislação em vigor; • Área de repouso para funcionários.

É por vezes usado um desenho modificado de instalações com um só piso para reduzir as distâncias de tráfego horizontais e os custos de terreno. Uma alternativa é localizar os serviços não produtivos (incluindo gabinetes e equipamento de frio) maquinaria) num segundo piso, por exemplo, sobre a área de plataforma dos camiões, de forma a afectar o piso térreo a operações produtivas e de armazenamento.

Figura 2.1 – Layout de uma instalação de refrigeração

2.4

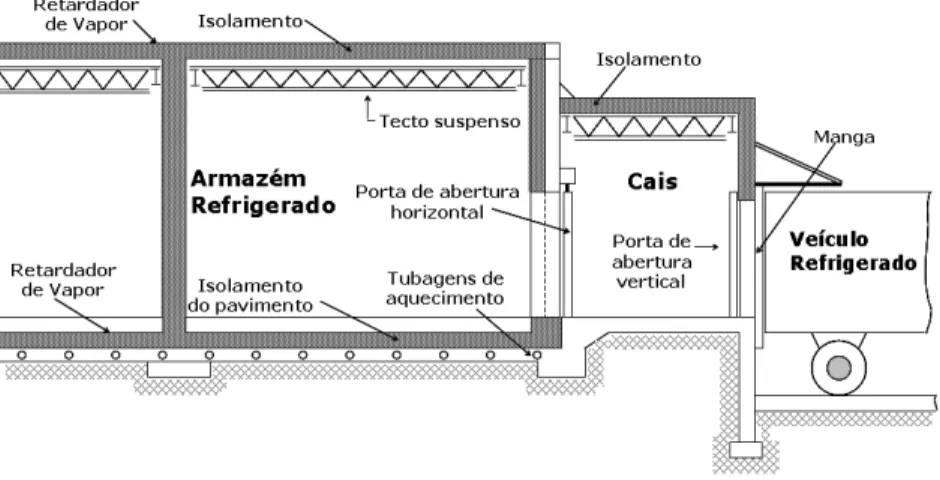

- Cais de carga e descarga

Os requisitos de controlo de temperatura para todos os passos no manuseamento levaram ao desenvolvimento de cais de carga e descarga com ante-câmaras refrigeradas. Estes espaços são muito importantes no sentido de manter o produto em condições adequadas de temperatura durante as operações de carga e descarga, minimizando a probabilidade de ocorrerem alterações significativas na temperatura do produto que podessem pôr em causa a qualidade e, eventualmente, a segurança alimentar do produto. Na realização das operações de carga e descarga é importante que os operadores tenham a preocupação de minimizar o tempo que o produto permanece no cais. Na carga, é também muito importante assegurar que, antes de se iniciar a carga, o sistema de frio do veículo se encontra ligado e que a caixa de transporte se encontra à temperatura pretendida para o produto a transportar. A colocação de mangas em volta das áreas de acostagem dos camiões reduz a infiltração de ar exterior. Mangas insufláveis ou telescópicas que selem os espaços entre o camião e a doca reduzem ainda mais a entrada do ar exterior. Deve-se ter também atenção ao espaço entre o camião e o cais na parte inferior, junto à plataforma elevatória ou à rampa. Os custos das portas, das mangas e da refrigeração infuenciam igualmente a dimensão do cais de descarga e do número de portas.

31

Uma temperatura entre 2 e 7ºC nos cais de descarga apresenta diversas vantagens:

• Reduz a refrigeração da carga em áreas de baixa temperatura, onde a exigência de energia por unidade de capacidade é maior;

• Ocorre menor formação de gelo no armazenamento a baixas temperaturas, porque o ar a infiltrar-se na área é mais frio e menos húmido;

• Os produtos refrigerados mantidos nas docas mantêm uma temperatura mais favorável, mantendo assim a qualidade do produto;

• A embalagem mantém-se em bom estado porque se mantém seca;

• Os colaboradores nas instalações estão mais confortáveis dado que as diferenças de temperatura são menores. É no entanto necessário que os operadores disponham de vestuário e equipamento apropriado para os proteger adequadamente do frio; • É necessária uma menor manutenção dos empilhadores e de outros equipamentos porque a condensação é reduzida; • É reduzida ou eliminada a necessidade de ante-câmaras para o espaço de congelação; • As áreas do chão mantêm-se secas, particularmente em frente das áreas das portas. Isto ajuda à manutenção do espaço e aumenta a segurança.

Os cais de carga e descarga refrigerados mantidos a temperaturas de 2 a 7ºC requerem cerca de 190W de refrigeração por metro quadrado de área de pavimento (ASHRAE, 2006).

Os cais de carga e descarga e os corredores devem ter espaço livre suficiente para permitir a: • Movimento de bens de e para armazenamento;

• Colocação de paletes e de equipamento necessário às operações; • Realização de actividades de controlo de recepção.

A altura dos pavimentos dos veículos refrigerados são muito variáveis mas são normalmente maiores do que as dos veículos não refrigerados. A altura das docas de camiões devem respeitar os requisitos da frota de veículos que é expectável que utilizem as instalações. Os camiões de maiores dimensões geralmente requerem uma altura de 1370mm acima do pavimento, no entanto, os veículos de distribuição local podem ser muito menores. A instalação de rampas ajustáveis permite compensar alguma diferença de alturas que possa existir. A possibilidade de o empilhador ou o porta-paletes poder entrar dentro do veículo de transporte é uma mais-valia pois reduz o tempo das operações de carga ou descarga.

O número de cais de descarga depende de vários factores, sendo que a dimensão da instalação e a rotação do produto armazenado constituem os elementos mais importantes. Como orientação, para uma capacidade de armazenamento de 30000 m3, devem existir entre 7 e 10 pontos de acostagem de camiões.

As portas devem ser fortes mas suficientemente leves para uma fácil abertura e fecho. O material deve ser de boa qualidade, dispondo de vedantes apropriados que garantam um fecho com um adequado nível de estanquicidade, de modo a minimizar a circulação de ar frio a partir do espaço de armazenamento. Recomenda-se que as portas de armazém de congelados tenham aquecimento de modo a evitar a formação de gelo na porta que bloqueie a sua abertura.

2.5

- Armazéns refrigerados

No armazenamento em frio, mais do que noutras construções, o projecto deve assegurar que uma adequada instalação pode ser conseguida em condições bastante adversas. Os materiais devem ser compatíveis uns com os outros e a construção deve ser feita por trabalhadores cuidadosos sob a vigilância de um supervisor experiente e com formação adequada.

2.5.1

- Pavimentos

Os pavimentos de instalações de refrigeração de frio positivo (acima de 0 ºC) não necessitam de nenhum tratamento particular sob o pavimento. No caso de instalações mantidas a temperaturas de congelação, a formação de gelo debaixo do pavimento pode levar ao levantamento do chão e das colunas. A aplicação de um retardador de vapor deve ser considerada para evitar que o sub-solo eventualmente congele e consequentemente qualquer humidade no solo também congele e cause danos no pavimento. O aquecimento artificial, quer através da circulação de ar através de condutas subterrâneas ou por glicol que circule em tubagens plásticas, é o método adequado para prevenir este fenómeno. Resistências eléctricas de aquecimento instaladas sob o pavimento podem também ser usados para prevenir a formação de gelo. Em climas quentes, tubos subterrâneos com ar ambiente podem também ser suficientes. A escolha do método de aquecimento depende do custo de energia, da fiabilidade e dos requisitos de manutenção. Os sistemas de condutas de ar devem estar protegidas com ralos na extremidades para prevenir a entrada de roedores e quaisquer outros materiais que possam tapar a passagem do ar. As tubagens devem possuir uma inclinação para assegurar uma adequada drenagem da água. A Figura 2.2 representa um sistema de tubagens de aquecimento no pavimento para armazéns de congelados (ASHRAE, 2006).Este tipo de sistema de tubagens subterrâneas é também apropriado para facilitar uma futura expansão da área de armazenamento. O calor é fornecido por um qualquer tipo de sistema de permutadores de calor e o fluido (e.g. propileno-glicol, água glicolada) circula a uma temperatura que normalmente varia entre 10 e 21 ºC. As tubagens nas quais o fluido circula são normalmente plásticas e são colocadas imediatamente por debaixo do isolante. O calor a ser fornecido através das tubagens corresponde ao calor perdido através do pavimento. Um valor de referência de 4.1 W/m2 é um valor recomendado (ASHRAE, 2006).

33

O aquecimento sob a área de doca em frente das portas do armazém de congelados ajuda a eliminar a humidade na porta e nas juntas do pavimento.

Os drenos do pavimento devem ser evitados se possível, particularmente em armazéns de congelados. Se forem necessários, devem possuir dimensões curtas e serem colocados suficientemente altos para permitir que a drenagem e a canalização sejam instaladas acima da estrutura do isolamento.

2.5.2

- Paredes

A construção das paredes deve ser concebida de forma que o menor número possível de elementos penetre na estrutura envolvente do isolamento. Onde for usada a construção de paredes em cimento ou tijolo, o caixilho da estrutura deve ser independente das paredes exteriores. A parede exterior não pode ser usada como parede estrutural a menos que seja usado um tecto de isolamento suspenso.

Quando são necessárias partições interiores do isolamento, arranjos de duas colunas nas partições previnem que membros estruturais penetrem as paredes de isolamento. Para assegurar um bom nível de operação e um tempo de vida longa do isolamento, a construção de uma estrutura deve ser usada quando possível.

Membranas resistentes a abrasões, tais como filmes de polietileno preto com espessura de 0.254mm, são adequadas como retardadores de vapor. A contracção dos acabamentos interiores é mais importante do que a expansão, dado que a temperatura a que os armazéns são normalmente mantidos são muito inferiores à temperatura ambiente aquando da instalação dos materiais.

2.5.3

- Preparação à superfície

A superfície em que é aplicado o material de isolamento deve ser lisa e estar livre de sujidades. Quando as temperaturas forem de congelação, as paredes devem estar niveladas e não devem ser porosas. Caso o tipo de cimento aplicado não seja fino, a superfície deve ser tratada com revestimento tipo plastificante.

No caso do isolante ser aplicado na forma de spray, a superfície deve ser aquecida e seca. Quaisquer rachas ou juntas de construção devem ser preparadas. Todo a sujidade solta deve ser removida para assegurar uma boa ligação entre o isolamento e a superfície. Superfícies bastante lisas podem requerer agentes de ligação especiais. Nenhuma preparação especial da superfície é necessária para os painéis de isolamento usados no revestimento do edifício, assumindo que as superfícies são razoavelmente lisas.

2.5.4

- Acabamentos

Os painéis da estrutura de isolamento com exteriores em metal ou faces interiores reforçadas de plástico são os mais utilizados em armazéns de refrigerados e congelados. Este tipo de estrutura impede a humidade de contactar com o material de isolamento, protegendo-o. As juntas entre painéis constituem potenciais pontos de entrada de humidade, pelo o acabamento entre juntas é muito importante.Todas as paredes de isolamento e tectos devem ter também acabamentos interiores. O acabamento deve ser impermeável ao vapor de água e à humidade. Para seleccionar um acabamento interior que respeite os requisitos de uso, devem ser considerados vários factores nos quais de incluem a resistência ao fogo, os requisitos de lavagem, os danos mecânicos, a permeabilidade a humidade e vapor. Todas as paredes interiores de espaços com isolamento térmico devem ter protecções (e.g. protecções metálicas junto a pilares e a esquinas) para evitar a possibilidade de danos nos acabamentos (e.g. resultantes de choques de empilhadores).

2.5.5

- Tectos

Não é pouco comum, as instalações de refrigeração possuirem espaços intersticiais acima ou adjacentes aos espaços frios em instalações refrigeradas. A razão para esse espaço pode ser de projecto ou expansão das instalações. O método de construção de tectos suspensos é preferível para conseguir um completo envelope térmico e de vapor. Os materiais de isolamento podem ser colocados no tecto ou pavimento acima do espaço refrigerado em vez de colado à estrutura do telhado. Se este tipo de construção não for possível, e o isolamento tiver de ser instalado directamente sob o tecto, então o retardador de vapor, o isolamento, e os materiais de acabamento devem ser mecanicamente suportados pela estrutura acima em vez de serem suportados meramente com a aplicação de adesivo. A qualidade da aplicação e uma adequada selagem dos pontos de penetração (e.g. pontos de fixação do isolamento, colunas, condutas) é essencial para assegurar um bom nível de isolamento. Devido ao espaço refrigerado não ser normalmente sujeito a variações de temperatura, o caixilho da estrutura é normalmente desenvolvido sem juntas de expansão ou contracção se estiver inteiramente incluído na estrutura de isolamento. Se as instalações de refrigeração não possuírem sistemas de ventilação ou de renovação do ar, a humidade no ar irá condensar na superfície fria, e pode originar por via da corrosão, da penetração do gelo ou por outras formas a degradação da estrutura envolvente do isolamento e consequentemente também deste. A colocação de um desumidificador é uma das possibilidades. No entanto, o método mais frequentemente utilizado para prevenir a condensação é ventilar continuamente espaço.Os tectos suspensos são muitas vezes desenhados para permitir a passagem de tubagens e cablagens de redes da infraestrutura e também as respectivas actividades de inspecção e manutenção.

2.5.6

- Portas

A selecção e aplicação de portas de armazéns de frio são uma parte fundamental do desenho das instalações e possuem um importante papel na economia geral das operações. A tendência é possuir cada vez menos e melhores portas. Os produtores oferecem muitos tipos de portas com a espessura adequada de isolamento para o uso pretendido.

No caso de portas em armazéns de frio negativo, quando ocorre a infiltração de ar exterior, este mistura-se com o ar dentro dos congeladores, formando cristais de gelo no ar. Estes cristais podem-se acumular nas paredes, nos tectos e podem conduzir a formação e acumulação de gelo no pavimento. Como consequência, aumenta a probabilidade de acidentes pessoais e danos nos equipamentos e veículos. A acumulação de gelo do pavimento reduz também a produtividade pois a eficiência das operações é diminuída em consequência das limitações que os empilhadores vão ter na sua movimentação. Na selecção de uma porta devem-se ter em consideração vários factores, nos quais se incluem: • A sua adequabilidade ao tráfego a que vai estar sujeita, nomeadamente em aspectos relacionados com a rapidez de abertura e a sua resistência a choques; • A sua dimensão, na perspectiva das perdas de calor que ocorrem aquando da sua abertura; • A capacidade de isolamento, para minimizar a trocas de calor com o exterior através dela; • Os requisitos de manutenção, para assegurar que a realização deste tipo de actividades não compromete a operacionalidade da instalação.

35

Na concepção das portas devem ser tidos em consideração diversos elementos, nos quais se incluem:

• As portas devem ser revestidas por uma leve chapa metálica ou de plástico que reforçam a protecção das portas. Portas em áreas mais sujeitas a choques devem ser protegidas com chapas metálicas mais grossas, na totalidade da porta ou apenas em parte;

• As portas de maior dimensão ou operadas com mais frequência e mais sujeitas a danos devem possuir igualmente protecções laterais nas paredes e, eventualmente, para segurança das pessoas protecção nas zonas de passagem; • Para prevenir a formação de gelo e o mau funcionamento das portas daí resultante, as portas podem ter sistemas de aquecimento eléctrico automático. Os dispositivos de segurança que respeitam códigos eléctricos devem ser usados; • As portas devem estar localizadas de forma a abrigar com segurança os produtos e facilitar uma operação economicamente eficaz das operações de carga e descarga;

• As portas devem ter no mínimo um tamanho que deixe livre, pelo menos, 30 cm de cada um dos lados de uma palete;

• As dimensões específicas de uma porta podem requerer variações desta recomendação. Normalmente uma altura de 3 metros é adequada para a generalidade dos empilhadores utilizados.

2.5.7

- Instalação eléctrica

Os cabos eléctricos devem ser levados para a sala refrigerada através do menor número possível de sítios (preferivelmente um), furando apenas uma vez a parede retardadora de vapor e o isolamento. Os cabos revestidos a plástico são recomendados para este tipo de situações. As instalações de luzes no espaço de armazém não devem ser seladas ao vapor mas devem permitir uma livre passagem da humidade. Deve-se tomar atenção para manter a selagem de vapor entre o exterior dos serviços eléctricos e o retardador de vapor do armazém refrigerado.

2.5.8

- Inovações no armazenamento refrigerado

Armazéns automatizadosOs armazéns automatizados normalmente contêm arranjos de “racks” altos e fixos com estantaria móvel que pode ser completamente automática, semi-automática ou de controlo manual. Os sistemas de controlo podem ser ligados a um sistema de computadores que retém o inventário completo de produtos e suas localizações. A automação de armazéns é ainda bastante limitada em Portugal. Embora exiga um investimento inicial substancialmente mais elevado, existe um conjunto de vantagens na automação que podem justificar a opção:

• Manutenção do “first-in, first-out”;

• A estrutura interna é alta, requerendo um espaço de terreno mínimo e fornecendo um custo por metro cúbico mais baixo;

• Minimização dos danos nos produtos;

Para além do custo inicial do sistema e do edifício existem outras desvantagens relativamente aos armazéns convencionais que devem ser considerados:

• O acesso pode ser mais lento, dependendo do fluxo do produto e localização; • O equipamento de refrigeração pode ser de difícil acesso para a manutenção.

Método de refrigeração

Tipicamente a refrigeração dos espaços de armazenamento é efectuada através da refrigeração do ar e da sua circulação no espaço de armazenamento. Existem, no entanto, soluções alternativas ou complementares em que são as paredes, o chão e os tectos que são refrigerados. A refrigeração mecânica de paredes, chão e tectos pode ser uma opção económica para o controlo da temperatura. Neste tipo de concepção, existem tubagens que se encontram embebidas ou espaços de ar através dos quais o ar refrigerado circula para fornecer o frio. A refrigeração suplementar por circulação de ar pode ser fornecida por unidades de ar condicionado de salas frias que funcionam apenas quando necessário.

2.6

- Isolamento

2.6.1

- Tipo de isolamento

Existem três métodos principais de criar o isolamento pretendido (ver Secção 2.5), nomeadamente: • Através de isolamento mecanicamente aplicado (isolamento rígido); • Aplicando estruturas de painéis isolados;• Através de sistemas adesivos ou de aplicação na forma de spray.

Em qualquer destas técnicas, o material de isolamento é selado dentro de uma estrutura envolvente em contacto com o isolamento, apertando-o. Esta estrutura envolvente tem de ser resistente à humidade e ser suficientemente resistente para não ser facilmente violada por acção mecânica inadvertida.

Isolamento rígido

Materiais de isolamento, tais como poliestireno, poliuretano e materiais fenólicos, provaram serem satisfatórios como materiais de isolamento quando instalados com um retardador de vapor adequado e acabamentos com materiais que fornecem protecção contra incêndios e superfícies higiénicas. A selecção do material de isolamento deve ser baseada nos custos do material de isolamento, incluindo acabamentos, dos requisitos de higiene e de protecção contra incêndios. Painéis de isolamento O uso de painéis de isolamento pré-fabricados para paredes de isolamento e construção de tectos encontra-se largamente divulgado. Estes painéis podem ser montados à volta da estrutura do edifício ou contra outro tipo de paredes. Os painéis podem ser isolados na fábrica quer com poliestireno ou poliuretanos. Outros materiais de isolamento não tendem a serem utilizados na construção em painéis.