Susana Daniela Lopes Marques

Argamassas Decorativas com

Incorporação de Resíduos

Susana Daniela Lopes Mar

ques Ar gamassas Decorativ as com Incor poração de R esíduos

outubro de 2013

Tese de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efetuado sob a orientação do

Professor Doutor Aires Camões

Professor Doutor Fernando Moura Duarte

Susana Daniela Lopes Marques

Argamassas Decorativas com

Incorporação de Resíduos

Universidade do Minho

“Se, a princípio, a ideia não é absurda, então não há esperança para ela.” Albert Einstein

AGRADECIMENTOS

Este foi mais um passo no meu percurso académico, que só foi possível graças aos meus pais! Não poderia começar os agradecimentos de outra forma, pois sem o apoio e esforço deles não seria possível esta concretização. Assim, manifesto-lhes a minha gratidão, porque tudo o que tenho e sou, o devo a eles. À minha irmã, muito obrigada por todo o amor e carinho, que me fez ter força nos momentos menos bons.

À minha família, em especial à minha prima Vera Castro, à minha avó Maria Esperança e à minha avó Josefa de Jesus, da qual sentirei eterna saudade, obrigada pelo carinho e voto de confiança.

À família que construí durante estes 5 anos e que tenho orgulho em conhecer, obrigada por tudo! Foi imprescindível a vossa presença nesta fase da minha vida, pois foram amigos, companheiros e incutiram-me valores que me ajudaram a crescer e a tornar-me uma pessoa melhor. Levar-vos-ei pela vida fora: Joana Almeida, Ricardo Silva, Carla Ribeiro, Andreia Martins e Pedro Escadas. Aos meus amigos Abel Dias, Mário Cunha, Filipe Lopes, Ruben Freitas e David Branco obrigada por todos os bons momentos, pelo apoio e por me alegrarem sempre com as vossas palavras de incentivo. Espero poder ter-vos sempre por perto! A todos os meus restantes amigos, que me apoiaram nesta caminhada, obrigada pelo carinho! Agradeço a uma pessoa especial que, embora agora não tão presente, foi um apoio muito importante durante estes anos, João Alves.

A realização desta dissertação não teria sido possível sem o contributo do meu orientador, Professor Aires Camões e do meu coorientador, Professor Fernando Moura Duarte. O meu muito obrigada pelo apoio, disponibilidade e aprendizagem.

Aos técnicos do Laboratório de Engenharia Civil da Universidade do Minho que me acolheram e foram uma “família” durante a realização de todos os trabalhos. Um especial agradecimento ao Carlos Jesus que foi um “mestre” para mim e que é uma pessoa que idolatro. Obrigada por toda a disponibilidade e amizade.

RESUMO

A construção civil é um ramo que envolve a geração de um grande volume de resíduos, quer associados ao fabrico dos materiais, quer aos processos de construção e demolição. Assim, é premente haver uma grande preocupação em minimizar os impactos ambientais associados. Uma hipótese válida para a valorização dos resíduos poderá ser através da sua utilização em argamassas de revestimento. Estas, em geral, não exigem técnicas muito sofisticadas na sua produção e não apresentam grandes exigências a nível de resistências mecânicas, sendo por isso um alvo bastante propício para a incorporação de resíduos.

No presente trabalho, foi testada a incorporação de diferentes tipos de resíduos do foro industrial, provenientes da construção e demolição e também de origem natural, em argamassas de revestimento. Numa primeira fase foram selecionados vários resíduos e realizadas amassaduras preliminares, num processo “tentativa/erro”. Para a progressão do trabalho, selecionaram-se resíduos de tijolo cerâmico, de revestimento cerâmico de pasta branca, de vidro, de granulado de cortiça e de espumas poliméricas. Foram, assim, afinadas diferentes composições, com cimento branco ou cal hidráulica como ligante, para posterior caracterização experimental. Numa segunda fase, após a definição das composições, foram preparadas amostras, cujas propriedades no estado fresco, nomeadamente a trabalhabilidade e consistência, foram avaliadas através de ensaios de espalhamento. Já no estado endurecido, foram também realizados ensaios para avaliação das características mecânicas e físicas, que incidiram sobretudo em: ensaios de resistência à compressão, à flexão, ao arrancamento e à absorção de água por capilaridade e por imersão. No geral, os resultados obtidos foram satisfatórios e promissores, principalmente no que respeitou às características mecânicas, uma vez que algumas das argamassas com incorporação de resíduos apresentaram melhores resultados do que as argamassas padrão.

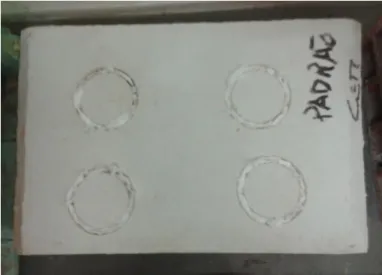

Neste trabalho avaliou-se, também, a hipótese de tirar partido das mais diversas formas e texturas dos resíduos tornando notória a sua presença nas argamassas de revestimento, através da utilização de um retardador de presa superficial. Procurou-se, assim, uma solução inovadora e esteticamente atrativa.

ABSTRACT

Civil construction is an industrial branch that involves the creation of a large volume of residues, either associated to material manufacturing, or to the construction and demolition processes. Therefore, it is urgent to establish a great deal of concern in minimizing the associated environmental impact. In order to value the residues, their mortar coatings usage can be a valid hypothesis. Mortar coatings, in general, do not need very sophisticated production techniques or great requirements on a mechanical resistance level, therefore being a quite propitious aim regarding residue implementation.

In the present study, the annexation of different types of industrial residues derived from construction and demolition processes and from a natural origin was tested in mortar coatings. In the first stage several residues were selected and preliminary dents were performed, in a “trial/error” process. In order to progress the study, several residues were selected from ceramic bricks, white paste ceramic coatings, glass, granulated cork and polymeric foam. Different compositions were enhanced using white cement or hydraulic whitewash as a connector, in order to perform a posterior experimental characterization. In the second stage, after defining the compositions, samples with evaluated fresh state’s properties, namely workability and consistency, were prepared using spreading tests. In the hardened state, mechanical and physical characterization tests were also conducted, which focused on: compression resistance, flexing, lifting and capillarity and immersion water absorption. Generally speaking, the obtained results proved to be promising and satisfactory, mainly regarding the mechanical characteristics, since some of the residue incorporated mortars presented better results than standard mortars.

In the present study the possibility of capitalizing on the residue’s different forms and textures was also evaluated, utilizing a superficial quarry retardant which made their presence in mortar coatings more noticeable. An innovative and aesthetically attractive solution was intended.

ÍNDICE DE TEXTO

AGRADECIMENTOS ... v

RESUMO ... vii

ABSTRACT ... ix

ÍNDICE DE TEXTO ... xi

ÍNDICE DE FIGURAS ... xvii

ÍNDICE DE QUADROS ... xxi

NOTAÇÃO E SIMBOLOGIA ... xxiii

CAPÍTULO 1: INTRODUÇÃO ... 1

1.1 Enquadramento e Motivação ... 3

1.2 Objetivos ... 5

1.3 Estrutura e Organização da Dissertação ... 6

CAPÍTULO 2: REVISÃO BIBLIOGRÁFICA ... 7

2.1 Argamassas de Revestimento ... 9

2.1.1 Conceito ... 9

2.1.2 Breve História ... 9

2.2 Constituintes das Argamassas ... 11

2.2.1 Agregados ... 11

2.2.2 Ligantes ... 11

2.2.2.1 Cal ... 11

Argamassas Decorativas com Incorporação de Resíduos | 2013

xii Susana Marques

2.2.3 Água ... 13

2.2.4 Adjuvantes e Adições... 14

2.3 Argamassas de Revestimento Tradicionais vs Argamassas de Revestimento Pré-doseadas ... 15

2.3.1 Argamassas de Revestimento Tradicionais ... 15

2.3.2 Argamassas de Revestimento Pré-doseadas ... 16

2.4 Papel decorativo das Argamassas de Revestimento ... 16

2.4.1 Argamassas de Cimento ... 17

2.4.2 Argamassas de Gesso e Cal ... 18

2.5 Exigências Funcionais das Argamassas de Revestimento ... 21

2.6 Incorporação de Resíduos em Argamassas de Revestimento ... 23

2.6.1 Enquadramento ... 23

2.6.2 Objetivos da Incorporação de Resíduos ... 23

2.6.3 Tipos de Resíduos Incorporados em Argamassas de Revestimento ... 24

2.6.3.1 Resíduos Industriais ... 24

2.6.3.2 Resíduos de Origem Natural ... 28

2.6.3.3 RCD ... 29

CAPÍTULO 3: MATERIAIS E PROCEDIMENTO EXPERIMENTAL... 31

3.1 Descrição Geral ... 33

3.2 Fase 1: Amassaduras Preliminares ... 34

3.2.1 Seleção dos Resíduos ... 34

3.2.2 Materiais Utilizados ... 35

3.2.2.1 Ligantes ... 36

3.2.2.1.2 Cal Hidráulica ... 36

3.2.2.2 Agregados... 36

3.2.2.2.1 Areia ... 36

3.2.2.2.2 Resíduos ... 37

3.2.2.3 Retardador Superficial de Presa ... 42

3.2.3 Preparação das Argamassas ... 43

3.2.3.1 Descrição Geral ... 43

3.2.3.2 Procedimento ... 43

3.2.4 Ensaio de Resistência à Compressão como Ensaio de Despiste ... 44

3.2.4.1 Descrição Geral ... 44

3.2.4.2 Procedimento de Ensaio ... 45

3.2.4.3 Resultados ... 45

3.3 Fase 2: Composições Finais ... 46

3.3.1 Descrição Geral ... 46

3.3.2 Preparação das Argamassas ... 46

3.3.2.1 Descrição Geral ... 46

3.3.2.2 Procedimento ... 47

3.3.3 Preparação e Cura dos Provetes... 47

3.3.3.1 Moldagem, Desmoldagem e Cura dos Provetes Cúbicos ... 47

3.3.3.2 Moldagem, Desmoldagem e Cura dos Provetes Prismáticos ... 48

3.3.3.3 Moldagem, Desmoldagem e Cura dos Tijolos ... 49

3.3.4 Ensaios Laboratoriais ... 51

3.3.4.1 Ensaio de Consistência por Espalhamento ... 51

3.3.4.1.1 Descrição geral ... 51

3.3.4.1.2 Procedimento de ensaio ... 51

Argamassas Decorativas com Incorporação de Resíduos | 2013

xiv Susana Marques

3.3.4.3 Ensaio de Resistência à Flexão ... 53

3.3.4.3.1 Descrição Geral ... 53

3.3.4.3.2 Procedimento de ensaio ... 53

3.3.4.3.3 Resultados... 54

3.3.4.4 Ensaio de Arrancamento por Tração (Pull-off) ... 54

3.3.4.4.1 Descrição Geral ... 54

3.3.4.4.2 Procedimento ... 54

3.3.4.4.3 Resultados... 56

3.3.4.5 Ensaio de Absorção por Capilaridade ... 57

3.3.4.5.1 Descrição Geral ... 57

3.3.4.5.2 Procedimento do ensaio ... 57

3.3.4.5.3 Resultados... 58

3.3.4.6 Ensaio de Absorção por Imersão ... 59

3.3.4.6.1 Descrição geral... 59

3.3.4.6.2 Procedimento do ensaio ... 59

3.3.4.6.3 Resultados... 60

CAPÍTULO 4: APRESENTAÇÃO E DISCUSSÃO DOS RESULTADOS... 61

4.1 Seleção dos Resíduos e Composições ... 63

4.2 Ensaio de Resistência à Compressão como Ensaio de Despiste ... 66

4.2.1 Apresentação dos Resultados ... 66

4.2.2 Conclusões ... 74

4.3 Avaliação do Espalhamento das argamassas ... 75

4.4 Avaliação das Resistências à Compressão ... 76

4.5 Avaliação das Resistências à Flexão ... 79

4.7 Comportamento das Argamassas em Contacto com a Água ... 86

4.7.1 Absorção por Imersão ... 86

4.7.2 Absorção de Água por Capilaridade ... 89

4.8 Avaliação Estética das Argamassas ... 94

CAPÍTULO 5: CONCLUSÕES ... 97

5.1 Análise e Conclusões Finais ... 99

5.2 Proposta para futuras investigações ... 100

REFERÊNCIAS BIBLIOGRÁFICAS ... 102

Pesquisas ... 105

ÍNDICE DE FIGURAS

Figura 1- História das Argamassas: Linha de Tempo [10] ... 10

Figura 2- Camadas de um revestimento tradicional [18] ... 15

Figura 3- Aplicação de uma argamassa pré-doseada [18] ... 16

Figura 4- Argamassas coloridas [21] ... 17

Figura 5- Argamassa com incorporação de minerais [21] ... 17

Figura 6- Aplicação manual de argamassa de gesso [23] ... 18

Figura 7- Aplicação de gesso projetado [24] ... 18

Figura 8- Aspeto de uma parede revestida com argamassa de gesso e cal [24] ... 19

Figura 9- Moldura de gesso [20] ... 19

Figura 10- Exemplos de florões em gesso [20] ... 20

Figura 11 - Painéis de gesso [26]... 20

Figura 12- Resíduos fibrosos (microfibras) [6] ... 25

Figura 13 - Fio com 30% de algodão e 70% de acrílico [29] ... 25

Figura 14- Argamassas arquitetónicas com vidro [30] ... 26

Figura 15- Provetes de argamassas geopoliméricas obtidas a partir de resíduos de minas em Portugal [31] ... 27

Figura 16 - Embalagens PET trituradas [3] ... 27

Figura 17- Fibras de cânhamo [33] ... 28

Figura 18- - Granulado de cortiça [33] ... 29

Figura 19- Resíduos: (a) Limalhas de alumínio e borracha, (b) exemplo de espumas poliméricas, (c) fios têxteis prensados ... 34

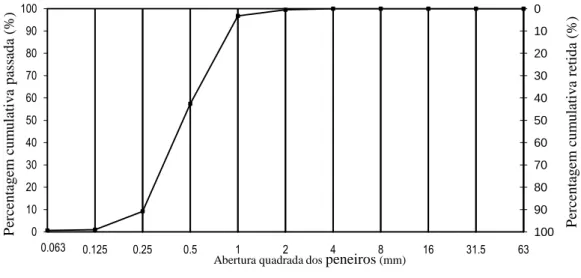

Figura 20- Análise Granulométrica da Areia Fina ... 37

Figura 21- Máquina para trituração dos resíduos ... 37

Argamassas Decorativas com Incorporação de Resíduos | 2013

xviii Susana Marques

Figura 24- Revestimento Cerâmico de Pasta Branca ... 39

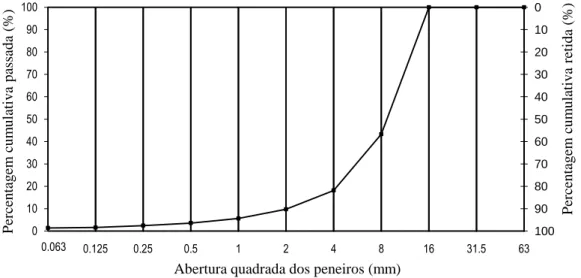

Figura 25- Análise Granulométrica do Revestimento Cerâmico de Pasta Branca Triturado ... 39

Figura 26- Vidro... 40

Figura 31- Análise Granulométrica da Espuma Triturada ... 42

Figura 32- Retardador superficial de presa ... 43

Figura 33- Preparação dos provetes ... 44

Figura 38- Tijolo com argamassa após desmoldagem ... 50

Figura 39- Medição do espalhamento ... 52

Figura 40- - Isolamento dos entalhes com papel ... 55

Figura 42- Execução do ensaio de arrancamento ... 56

Figura 43- Provetes na caixa com água ... 58

Figura 44- Pesagem dos provetes: a) massa saturada (M1) b) massa hidrostática (M2) ... 60

Figura 45- Identificação da retração na argamassa com limas de alumínio e borracha ... 63

Figura 46- Argamassa com má aderência entre os constituintes ... 63

Figura 47- Argamassa com grande quantidade de espumas poliméricas ... 64

Figura 48- Argamassa com fios têxteis ... 64

Figura 49- Argamassa com tijolo cerâmico ... 65

Figura 50 - Comparação das resistências à compressão das argamassas de cimento com 30% e 40% de incorporação de resíduo ... 68

Figura 51- Gráfico de Comparação das resistências à compressão das argamassas de cimento com 2% e 3% de incorporação de resíduo ... 68

Figura 52- Comparação das Resistências à compressão com a incorporação de diferentes % de resíduo: (a) tijolo (b) revestimento cerâmico (c) vidro (d) cortiça (e) espuma ... 69

Figura 53- Comparação das resistências à compressão das argamassas de cal hidráulica com 30% e 40% de incorporação de resíduo ... 72

Figura 54- Comparação das resistências à compressão das argamassas de cal hidráulica com 2% e 3% de incorporação de resíduo ... 72

Figura 55- Comparação das resistências à compressão com a argamassa padrão com a inserção de diferentes % de resíduo: (a) tijolo (b) revestimento cerâmico (c) vidro

(d) cortiça (e) espuma ... 73

Figura 56- Resistências à Compressão: Argamassas de Cal Hidráulica ... 77

Figura 57- Resistências à Compressão: Argamassas de Cimento Branco ... 78

Figura 58 - Gráfico da Resistência à Flexão das Argamassas de Cal Hidráulica ... 81

Figura 59- Gráfico da Resistência à Flexão das Argamassas de Cimento ... 82

Quadro 11- Tensões de arrancamento das argamassas de cal hidráulica aos 28 dias (Mpa) ... 83

Quadro 12- - Tensões de arrancamento das argamassas de cimento branco aos 28 dias (Mpa) ... 83

Figura 60- Aderência das Argamassas com cal hidráulica: (a) CHP (b) CHT (c) CHRC (d) CHV (e) CHGC (f) CHE ... 84

Figura 61- Aderência das Argamassas com cimento: (a) CP (b) CT (c) CRC (d) CV (e) CGC (f) CE ... 85

Figura 62- Gráfico da absorção de água por imersão das argamassas de cal hidráulica ... 87

Figura 63- Gráfico da absorção de água por imersão das argamassas de cimento ... 88

Figura 64- Gráfico da Absorção por capilaridade das Argamassas de Cal Hidráulica ... 89

Figura 65- Absorção por capilaridade das Argamassas de Cimento ... 90

Figura 66- Coeficientes de Absorção de água por capilaridade (g/mm2.min0,5) das argamassas de Cal Hidráulica ... 91

Figura 67- Coeficientes de Absorção de água por capilaridade (g/mm2.min0,5) ... 92

das argamassas de Cimento Branco ... 92

Figura 68- Coeficientes de Absorção por capilaridade (g/mm2.min0,5)... 93

Figura 69- Argamassas com tijolo cerâmico: (a) cal hidráulica (b) cimento branco ... 94

ÍNDICE DE QUADROS

Quadro 1- Tipos de cimento fabricados em Portugal [16] ... 13

Quadro 2- - Quantidades máximas de água na amassadura [15] ... 14

Quadro 3- Resíduos e respetivas percentagens... 66

Quadro 4- Resistências à compressão das argamassas de cimento ... 67

Quadro 5- Resistências à compressão das argamassas de cal hidráulica ... 71

Quadro 6- Composições das argamassas ... 75

Quadro 7- Valores de Espalhamento ... 76

Quadro 8- Valores da Resistência à Compressão ... 77

Quadro 9- Resistências à Flexão, das argamassas de cal hidráulica, aos 28 dias de cura (Mpa) .. 80

Quadro 10- Resistências à Flexão, das argamassas de cimento branco, aos 28 dias de cura (Mpa) ... 80

Quadro 11- Tensões de arrancamento das argamassas de cal hidráulica aos 28 dias (Mpa) ... 83

Quadro 12- - Tensões de arrancamento das argamassas de cimento branco aos 28 dias (Mpa) ... 83

Quadro 13- Absorção de Água por Imersão das Argamassas de Cal Hidráulica ... 86

Quadro 14- Absorção de Água por Imersão das Argamassas de Cimento ... 87

NOTAÇÃO E SIMBOLOGIA

RCD: Resíduos provenientes da construção e demolição;

LNEC: Laboratório Nacional de Engenharia Civil;

PET: Polietileno Tereftalato;

CaCO3: Carbonato de Cálcio;

CaMg(CO3)2: Carbonato de Cálcio e Magnésio;

CaO: Óxido de Cálcio;

MgO: Óxido de Magnésio;

CO2: Dióxido de Carbono;

CaSO4: Sulfato de Cálcio;

CP: Argamassa de cimento padrão;

CT- Argamassa de cimento com tijolo triturado;

CRC- Argamassa de cimento com revestimento cerâmico de pasta branca triturado;

CV- Argamassa de cimento com vidro triturado;

CGC- Argamassa de cimento com granulado de cortiça;

Argamassas Decorativas com Incorporação de Resíduos | 2013

xxiv

CHT- Argamassa de cal hidráulica com tijolo triturado;

CHRC- Argamassa de cal hidráulica com revestimento cerâmico de pasta branca triturado;

CHV- Argamassa de cal hidráulica com vidro triturado;

CHGC- Argamassa de cal hidráulica com granulado de cortiça;

CHE- Argamassa de cal hidráulica com espuma;

= Massa de amostra;

= Massa do material retido num peneiro;

- Módulo de Finura;

- Resíduo acumulado retido;

fc – Resistência á compressão (Mpa);

F – Força máxima (N);

A – Área de aplicação da força de compressão;

E- Valor de espalhamento (%);

- Medidas do espalhamento (mm);

ff - Resistência à flexão (MPa);

L - distância entre os apoios (mm);

h - Altura da secção (mm);

- Resistência à tração (Mpa);

- Absorção por capilaridade no instante t (g/mm2);

- Massa do provete no instante t (g);

- Massa do provete seco, no instante t=0 (g);

- Absorção de água por imersão (%);

- Massa do provete saturado no ar (g);

- Massa hidrostática do provete saturado (g);

1 CAPÍTULO 1:

INTRODUÇÃO

CAPÍTULO 1

INTRODUÇÃO

1.1 Enquadramento e Motivação

Numa perspetiva de desenvolvimento sustentável a geração de resíduos é uma questão bastante problemática. Com a evolução da tecnologia e o desenvolvimento da economia verifica-se um consumo crescente de matérias-primas para a produção de bens e serviços, o que se reflete numa geração de resíduos que, caso não sejam devidamente tratados, podem ter como destino final a sua deposição no meio ambiente e a sua consequente degradação. Este é um assunto transversal a todos os tipos de indústria, havendo assim uma procura global de soluções para esta problemática dos resíduos [1].

A construção é um ramo que envolve a geração de um grande volume de resíduos, por isso há uma grande preocupação em minimizar os impactos ambientais associados, quer ao fabrico dos materiais, quer aos processos de construção e demolição, nomeadamente dos edifícios. Neste contexto, surge a possibilidade de reaproveitar ou reciclar os resíduos provenientes da construção ou demolição, minimizando a utilização de matérias-primas, pois estes podem substituir os materiais convencionais. Surge, também, a hipótese de valorizar os resíduos provenientes das mais diversificadas indústrias, incorporando-os no fabrico de materiais de construção. Ora esta incorporação de resíduos contribui para a diversificação dos produtos e para uma possível diminuição dos custos finais [2].

Uma hipótese válida da valorização dos resíduos será através da sua utilização em argamassas de revestimento. Estas, em geral, não apresentam técnicas muito sofisticadas na sua produção e não apresentam grandes exigências a nível de resistências mecânicas, sendo por isso um alvo bastante propício para a incorporação dos resíduos. A incorporação de resíduos na produção de argamassas pode também levar a uma diminuição do seu custo, devido à substituição dos seus compostos, principalmente o cimento, contribuindo, também, para a dita construção sustentável. A valorização dos resíduos poderá ser, por si só, o objetivo da incorporação destes nas argamassas, evitando assim possíveis problemas relativos ao seu fim-de-vida, principalmente num contexto ambiental [3].

Uma argamassa de revestimento consiste numa mistura de um ou mais ligantes, com ou sem aditivos, agregados de dimensões reduzidas e água. Pode, também, conter adjuvantes, cuja principal função consiste em alterar a sua reologia no estado fresco, as condições de

Capítulo 1: Introdução | 2013

4 Susana Marques

utilização e combinação dos diferentes constituintes é possível obter argamassas com diferentes características, que poderão ser aplicadas sobre um elemento de suporte, como revestimento interior ou exterior [4].

Uma das funções principais das argamassas de revestimento é o seu papel decorativo. Assim, estas devem conferir ao suporte um aspeto agradável, sem que sejam comprometidas todas as suas restantes funções. No mercado existem diferentes argamassas de revestimento que criam efeitos e texturas variadas nas fachadas dos edifícios. Estas, vão além da valorização estética dos edifícios, pois contribuem para a estanqueidade destes [5].

Com base em estudos já efetuados é possível obter argamassas exequíveis com a incorporação de resíduos das mais variadas origens. No que respeita à indústria têxtil, a incorporação de fibras têxteis em argamassas pode levar à melhoria do comportamento mecânico, físico e também a um aumento da durabilidade das argamassas [6]. Quanto às indústrias de tratamento de peles, foram realizados já alguns estudos que revelam que a incorporação dos resíduos em pó, deste sector podem funcionar como agregados nas argamassas [3]. A indústria de papel produz também resíduos propícios à incorporação em materiais da construção. Por norma estes resíduos são à base de caulinite e celulose. As lamas provenientes da fabricação de papel podem ser também uma mais valia para as argamassas, já que podem funcionar como adições pozolânicas, e conferir maiores resistências mecânicas a estas [3]. Quanto aos resíduos provenientes da indústria vidreira, estes podem funcionar como substitutos parciais do ligante em argamassas. Segundo estudos do LNEC (Laboratório Nacional de Engenharia Civil), estas revelaram um aumento de resistência, mas um mau comportamento à água. Outros substitutos dos agregados nas argamassas podem ser os plásticos. Estudos efetuados mostram que se conseguem obter argamassas com um bom comportamento, dado que apresentam resistências mecânicas e trabalhabilidade idênticas às argamassas tradicionais, com a incorporação de material granulado resultante da trituração das embalagens de PET (polietileno tereftalato). Outros resíduos suscetíveis a ser reutilizados nas argamassas são os resíduos de pneus. As fibras de borracha podem ser moídas e ser utilizadas como substitutas de parte dos agregados. A cortiça e as fibras ou pó de madeira revelaram-se também materiais interessantes, neste campo, pois funcionam como agregados [3]. No âmbito dos resíduos provenientes da construção e demolição (RCD), salienta-se a incorporação de resíduos cerâmicos resultantes, por exemplo, da execução de alvenarias que, após triturados, funcionam como agregados e

conduzem ao melhoramento das resistências mecânicas das argamassas [7]. Salienta-se, também, o reaproveitamento de agregados reciclados de betão no fabrico das argamassas [8].

Praticamente todos os resíduos referidos são usados de forma a substituir parte dos agregados ou dos ligantes e, na sua maioria, integram-se nas argamassas de ”forma escondida”. Neste contexto, parece pertinente avaliar a hipótese de tentar tirar partido das mais diversas formas e texturas dos resíduos tornando notória a sua presença nas argamassas de revestimento.

Surge assim a hipótese de procurar uma solução inovadora e incorporar os resíduos nas argamassas, de modo a que estes lhes confiram um papel decorativo, e permitam a criação de diferentes ambientes. Neste sentido, e dado que a construção envolve um grade consumo de recursos, principalmente naturais, justifica-se plenamente a integração de resíduos no fabrico das argamassas.

1.2 Objetivos

O objetivo geral deste trabalho consiste no estudo e desenvolvimento de argamassas de revestimento inovadoras com potencial decorativo, através da incorporação de resíduos provenientes da atividade industrial e RCD. Assim, pretende-se alcançar especificamente, os seguintes objetivos:

Identificar e selecionar resíduos com potencialidade para serem incorporados nas argamassas;

Verificar a compatibilidade desses resíduos com os restantes constituintes das argamassas (ligantes, agregados e água);

Analisar o aspeto estético conferido às argamassas através da incorporação de resíduos;

Otimizar composições de modo a garantir um desempenho adequado das argamassas

de revestimento;

Verificar as propriedades das argamassas através da execução de ensaios no estado fresco e endurecido.

Capítulo 1: Introdução | 2013

6 Susana Marques

1.3 Estrutura e Organização da Dissertação

A presente dissertação está dividida em seis capítulos distintos. O atual serve de enquadramento e introdução ao tema em estudo. Por sua vez, no capítulo dois procedeu-se a uma pesquisa bibliográfica do tema, de modo a abordar os resíduos habitualmente incorporados nas argamassas e a sua forma de incorporação. O capítulo três corresponde à descrição da metodologia utilizada, nomeadamente os procedimentos de ensaio e materiais utilizados. No capítulo quatro apresentam-se os resultados obtidos durante os ensaios laboratoriais, descritos no capítulo anterior. Segue-se o capítulo cinco que é o capítulo das conclusões. Neste apresentam-se todas as ilações retiradas durante estre trabalho, assim como propostas para trabalhos futuros. Por fim, apresentam-se as referências bibliográficas que serviram de base para a execução deste trabalho.

2 CAPÍTULO 2: REVISÃO BIBLIOGRÁFICA

CAPÍTULO 2

REVISÃO BIBLIOGRÁFICA

2.1 Argamassas de Revestimento

2.1.1 Conceito

Uma argamassa de revestimento consiste numa mistura de um ou mais ligantes, com ou sem aditivos, agregados de dimensões reduzidas e água. Além dos constituintes correntes das argamassas, estas podem conter produtos adicionais designados adjuvantes. Estes têm como função alterar as características destas, no estado fresco e endurecido. Através da utilização e combinação dos diferentes constituintes é possível obter argamassas com diferentes características, que poderão ser aplicadas sob um elemento de suporte, como revestimento interior ou exterior.

As argamassas de revestimento exterior apresentam como papel principal a proteção das alvenarias e de outros elementos de suporte face às ações climatéricas. Por outro lado, garantem a estética dos edifícios, dado que permitem omitir as irregularidades dos diferentes elementos, conferindo-lhes um aspeto homogéneo.

2.1.2 Breve História

Desde os tempos mais remotos que as argamassas são usadas para proteger e reforçar as construções. Inicialmente eram confecionadas através de produtos presentes na natureza, como o barro, fibras vegetais, palha e mais tarde a areia. Com a melhoria das propriedades das argamassas, através da descoberta de ligantes artificiais, como a cal e o gesso, estas adquiriram maiores resistências, sendo assim usadas como revestimentos de paredes [9].

As argamassas criadas no tempo dos Romanos apresentavam uma boa qualidade e eram essencialmente constituídas por: cinzas vulcânicas ou pozolanas, pó de tijolo ou de telha, cal hidratada, areias e por materiais orgânicos (gorduras). A construção em zonas marítimas e fluviais levou o Homem a procurar aglomerantes hidráulicos, isto é aglomerantes capazes de endurecer debaixo de água. Neste contexto, surgiu um material bastante usado na confeção de argamassas: o cimento natural, obtido a partir da queima de uma mistura natural de calcário e argila [10].

Capítulo 2: Revisão Bibliográfica |2013

10 Susana Marques

O aparecimento do cimento Portland, em 1824, foi sem dúvida, um marco muito importante no campo das argamassas. Este cimento conferiu às argamassas melhorias, principalmente ao nível da resistência e da aderência à base [12].

O desenvolvimento e aparecimento de novas tecnologias levaram à melhoria dos cimentos Portland, levando assim a uma melhoria das argamassas [10].

Na figura 1, são indicados os principais marcos no tempo, que contribuíram para a evolução das argamassas.

2.2 Constituintes das Argamassas

2.2.1 Agregados

Em geral, os agregados atuam nas argamassas como material de enchimento, não interferindo no endurecimento destas. No entanto, estes apresentam-se como importantes influentes no seu comportamento. O tipo de agregado, a sua origem, assim como a sua forma e granulometria são alguns dos parâmetros que influenciam o comportamento destas argamassas.

Normalmente, como agregado nas argamassas de revestimento utiliza-se a areia, que funciona como esqueleto granular e ganha coesão aquando da ligação ao ligante. Quimicamente, as areias podem caracterizar-se como sendo siliciosas, calcárias e argilosas. [13,14].

2.2.2 Ligantes

No geral, os principais ligantes utilizados nas argamassas de revestimento são materiais finos de natureza mineral, nomeadamente o cimento, o gesso e a cal. Aquando da mistura dos ligantes com água, ocorre uma reação de hidratação, permitindo assim que a pasta ganhe presa e endureça. Uma argamassa poderá ter na sua constituição apenas um tipo de ligante ou então uma combinação de diferentes ligantes.

2.2.2.1 Cal

A matéria-prima a partir da qual se obtém a cal é o calcário. A sua diferente constituição leva, a tipos de cal diferentes, que se podem englobar em dois grupos distintos, a cal aérea e a cal hidráulica. A cal aérea é obtida através da cozedura de calcários puros, com uma percentagem reduzida de impurezas. Por sua vez, a cal hidráulica é obtida através de calcários com teores de argila entre 5% e 20%.

A cal aérea pode ainda ser classificada em cálcica ou magnesiana, consoante resulte, respetivamente, da decomposição de calcários com um teor mínimo de carbonato de cálcio (CaCO3) de cerca de 95%, ou carbonato de cálcio e magnésio (CaMg(CO3)2). Do processo de

decomposição, que ocorre de forma semelhante, mas a temperaturas diferentes, obtêm-se, através de calcinação, CaO (óxido de cálcio) e MgO (óxido de magnésio), que são o material

Capítulo 2: Revisão Bibliográfica |2013

12 Susana Marques

extinção, origina a cal hidratada [13]. A cal cálcica pode ainda ser divida em cal gorda ou magra de acordo com o teor de impurezas. A primeira caracteriza-se por apresentar até 1% de impurezas, enquanto que a cal magra tem um teor de impurezas superior a 1% e inferior a 5% [15]. As cais aéreas endurecem lentamente ao ar, através da reação com o dióxido de carbono (CO2), não apresentando, geralmente, propriedades hidráulicas, isto é capacidade de ganhar

presa debaixo de água [14].

A cal hidráulica é obtida através da cozedura entre 1200ºC e 1500º C de calcários com teores de argila entre 5% e 20% [15]. Apresenta propriedades hidráulicas, ao contrário da cal aérea, pelo que endurece através de um processo de hidratação. As argamassas de revestimento à base de cal hidráulica apresentam entre outras características: boa trabalhabilidade, boa aderência às superfícies e bom acabamento final [14].

2.2.2.2 Cimento

O cimento é um material mineral, constituído por pós muito finos, com propriedades hidráulicas. Este ligante endurece em contacto com a água e devido às suas propriedades de aglomerante, origina argamassas de elevada coesão e resistência. O cimento mais utilizado na construção civil é o cimento Portland. Este é obtido através de uma mistura de calcário

(CaCO3), argila e outros constituintes de sílica, alumina ou ferro.

Além do tradicional cimento cinzento, podem também ser fabricados cimentos brancos. Estes são obtidos através do calcário branco e de matérias-primas com baixos teores em óxidos ferrosos. Por norma, os cimentos brancos apresentam um tempo de início de presa menor [16].

A composição do cimento Portland leva a que este apresente determinadas características particulares, nomeadamente: resistência mecânica elevada, boa resistência a agressões químicas, durabilidade, variações volúmicas devido ao processo de hidratação e reações de hidratação exotérmicas [14].

Quadro 1- Tipos de cimento fabricados em Portugal [16]

2.2.2.3 Gesso

O gesso é um material obtido de forma natural através do sulfato de cálcio (CaSO4),

reconhecido pelo seu ganho de presa rápido. Aquando do processo de hidratação do CaSO4,

formam-se cristais duros, originando assim uma pasta consistente. O facto do endurecimento rápido da pasta de gesso dificulta por vezes a sua aplicação, sendo uma possível solução a adição de cal, para que a presa ocorra de forma mais lenta [14].

As argamassas de gesso apresentam um mau comportamento à água, pelo que são muito solúveis e têm uma baixa resistência em comparação com argamassas que possuem outros ligantes. Assim, geralmente, estas não são aplicadas no exterior dos edifícios, mas sim no interior sob a forma de gesso para estuque [14].

2.2.3 Água

A água utilizada na amassadura das argamassas de revestimento não deve conter substâncias que possam influenciar o comportamento e as características destas. Assim, na sua constituição, não deve conter teores de impurezas superiores aos indicados no quadro 2 [15].

Capítulo 2: Revisão Bibliográfica |2013

14 Susana Marques

Quadro 2- Quantidades máximas de água na amassadura [15]

Tipo de Impureza Quantidade Máxima

admissível [g/dm3] Documento Normativo aplicável Materiais em Suspensão (resíduo suspenso) 5 NP 505-1967 Sais dissolvidos (resíduo dissolvido) 35 Matéria Orgânica (consumo químico de oxigénio) 500 NP 1414-1977

No que respeita à quantidade, a água a adicionar, deve ser a necessária para hidratar o ligante e para conferir à argamassa as devidas propriedades de trabalhabilidade, no estado fresco. No entanto, quando em demasia, torna a argamassa mais porosa e diminui a resistência desta [16].

2.2.4 Adjuvantes e Adições

Os adjuvantes e as adições são produtos que têm como finalidade modificar as propriedades das argamassas. Em geral, os adjuvantes são adicionados às argamassas durante a amassadura e podem alterar as suas propriedades quer no estado fresco quer no estado endurecido. Estes podem ser de diferentes tipos, nomeadamente: redutores de água, plastificantes, retentores de água, introdutores de ar, aceleradores de presa, aceleradores de endurecimento, retardadores de presa, hidrófugos, redutores de permeabilidade, resinas sintéticas ou polímeros, pigmentos e fungicidas ou bactericidas [15,17].

Os adjuvantes redutores de água têm como objetivo aumentar a trabalhabilidade da argamassa, ou diminuir a quantidade de água, enquanto que os retentores de água diminuem a perda de água por exsudação [15,17].

Os introdutores de ar, como o próprio nome indica, introduzem bolhas de ar durante a confeção das argamassas, mantendo-as após o endurecimento. Os adjuvantes aceleradores de presa diminuem o tempo necessário para que as argamassas passem do estado plástico para o estado endurecido, sendo que os retardadores de presa fazem precisamente o oposto. O adjuvante acelerador de endurecimento faz com que as propriedades de resistência das argamassas sejam desenvolvidas mais rapidamente. Os adjuvantes hidrófugos conferem

proteção às argamassas no seu estado endurecido, no que respeita à absorção de água por capilaridade, enquanto que os redutores de permeabilidade aumentam a compacidade das argamassas. As resinas sintéticas ou polímeros melhoram a aderência dos agregados das argamassas aos ligantes. Os pigmentos são produtos naturais ou sintéticos que permitem tornar as argamassas coloridas. Por fim, os fungicidas/bactericidas têm por objetivo conferir às argamassas, no seu estado endurecido, proteção contra os agentes fungicidas e bactericidas [15,17].

As adições são substâncias que se adicionam em conjunto com o ligante e alteram as propriedades das argamassas, conferindo-lhe maiores resistências às ações químicas, isto é aos ataques de sulfatos, ataque aos ácidos e às reações álcali-agregado, bem como à penetração de iões cloreto [17].

2.3 Argamassas de Revestimento Tradicionais vs Argamassas de

Revestimento Pré-doseadas

2.3.1 Argamassas de Revestimento Tradicionais

As argamassas de revestimento tradicionais são doseadas e preparadas em obra. Habitualmente, um revestimento tradicional é composto por duas ou três camadas, nomeadamente, o designado chapisco, uma camada de base e uma camada de acabamento (figura 2) [18].

Capítulo 2: Revisão Bibliográfica |2013

16 Susana Marques

O chapisco proporciona uma maior aderência da camada de revestimento ao suporte, devendo ser rugoso e não uniforme. Por sua vez, a camada de base tem como objetivo garantir a regularidade do suporte e não deve ter uma espessura superior a 20 mm. A camada de acabamento funciona como uma barreira à penetração de agentes de degradação, caso se trate de um revestimento exterior, principalmente, e tem funções decorativas [19].

2.3.2 Argamassas de Revestimento Pré-doseadas

Ao contrário das argamassas tradicionais, estas são pré-doseadas em fábrica, a partir de constituintes secos (por exemplo, cimento, cal, areia e adjuvantes). Normalmente são disponibilizadas no mercado em sacos de 25 a 40 kg, sendo necessário apenas juntar água para a sua aplicação. Por norma, são aplicadas por projeção, como mostra a figura 3 [18].

As argamassas podem conter diversos ligantes e composições, podendo ser coloridas, de presa rápida, entre outras [19].

Figura 3- Aplicação de uma argamassa pré-doseada [18]

2.4 Papel decorativo das Argamassas de Revestimento

Uma das funções principais das argamassas de revestimento é o seu papel decorativo. Assim, estas devem conferir ao suporte, um aspeto agradável, sem que sejam comprometidas todas as suas restantes funções. No mercado existem diferentes argamassas de revestimento que criam efeitos e texturas variadas nas fachadas dos edifícios. Estas vão além da valorização estética

dos edifícios, pois contribuem para a estanqueidade destes. De forma geral, as argamassas decorativas atuam como reboco e pintura, mas não dispensam as camadas de chapisco e a camada base, à exceção de argamassas monocamada que proporcionam regularização e acabamento. [20]

2.4.1 Argamassas de Cimento

Numa perspetiva estética, as argamassas à base de cimento pré-fabricadas têm um papel importante, pois permitem a adição de minerais e ligantes especiais aos materiais construtivos tradicionais. Deste modo, é possível ciar argamassas com um aspeto bastante agradável. Na figura 4, pode observar-se argamassas coloridas, enquanto que na figura 5 pode observar-se uma argamassa com incorporação de minerais. A aplicação destas pode ser feita com recurso a sistemas manuais ou mecânicos como, por exemplo, a projeção por pistola e compressor [21].

Figura 4- Argamassas coloridas [21]

Capítulo 2: Revisão Bibliográfica |2013

18 Susana Marques

2.4.2 Argamassas de Gesso e Cal

As argamassas de gesso e cal, normalmente denominadas de estuque, são especialmente indicadas para o revestimento interior de paredes ou tetos, pois devem ser utilizadas em áreas secas. Podem ser aplicadas manualmente ou por projeção mecânica, como se pode observar nas figuras 6 e 7, respetivamente [22].

Figura 6- Aplicação manual de argamassa de gesso [23]

Além do baixo custo, este material oferece rapidez de execução e um bom acabamento [25]. Na aplicação deste tipo de argamassa deve-se ter cuidado para que todos os poros fiquem preenchidos e no final seja obtido um aspeto uniforme e esteticamente agradável (figura 8). Sobre a argamassa, pode ser aplicado qualquer tipo de tinta ou revestimento cerâmico [24].

Figura 8- Aspeto de uma parede revestida com argamassa de gesso e cal [24]

Remetendo para a construção mais tradicional, para adornar as paredes e tetos de estuque, podem-se utilizar vários elementos decorativos que, moldados e relevados em conjunto com o estuque, proporcionam uma estética agradável. Como exemplo destes elementos existem as molduras, as sancas, os florões, os frisos, os aros, entre outros (figuras 9 e 10) [20].

Capítulo 2: Revisão Bibliográfica |2013

20 Susana Marques

Figura 10- Exemplos de florões em gesso [20]

Com a evolução da tecnologia surgiram novos produtos à base de argamassas de gesso. Os painéis pré-fabricados de gessos que, além de versatilidade, contribuíram para a ampliação da gama de produtos com papel decorativo na construção. Na figura 11, podem observar-se alguns destes tipos de painéis [26].

2.5 Exigências Funcionais das Argamassas de Revestimento

Como material de revestimento, as argamassas só serão viáveis se apresentarem as devidas propriedades e funcionalidades. Assim, para que estas sejam funcionais, têm de apresentar inúmeras características, nomeadamente:

1) Boa aderência ao suporte; 2) Trabalhabilidade e consistência;

3) Resistência mecânica a solicitações exteriores; 4) Resistência à fendilhação;

5) Capacidade de impermeabilização;

6) Capacidade de evaporar o vapor de água do seu interior, assim como a água infiltrada;

7) Durabilidade face às ações climatéricas e ao seu período de vida útil; 8) Aspeto estético [8].

A trabalhabilidade da argamassa é um parâmetro bastante importante, pois influencia diretamente a sua aplicação. Esta está em tudo relacionada com a quantidade de água. A argamassa de revestimento pode ser facilmente aplicada se tiver uma boa trabalhabilidade, o que originará uma boa aderência, uma boa compacidade e um bom rendimento. Além de uma boa aderência a argamassa deve apresentar uma boa compatibilidade com o suporte [8].

A consistência é a capacidade que a argamassa apresenta no estado fresco de resistir à deformação e é influenciada pela razão água/ligante, pela granulometria do agregado e pela qualidade do ligante [8].

A retenção de água de uma argamassa é a capacidade da argamassa, no estado fresco, reter a água da amassadura. Uma retenção de água adequada é essencial para um adequado endurecimento, de modo a obter boas resistências mecânicas e uma boa aderência ao suporte [8].

A argamassa deverá também apresentar capacidade de impermeabilização, de modo a evitar a possível degradação desta. Para isso, deverá apresentar valores de coeficiente de capilaridade e permeabilidade à água baixos e uma elevada permeabilidade ao vapor de água [8].

Capítulo 2: Revisão Bibliográfica |2013

22 Susana Marques

A resistência à fendilhação depende, essencialmente, das tensões induzidas no interior da argamassa. A probabilidade de uma argamassa fendilhar será, assim, tanto menor quanto menor for a retração. Uma boa aderência ao suporte contribui também para um bom comportamento à fendilhação, pois induz uma melhor distribuição de tensões pela argamassa [8].

As resistências à flexão e à compressão indicam a capacidade que as argamassas têm de resistir a ações externas, como os choques ou as intempéries. Estas dependem, sobretudo, da matriz e da sua estrutura porosa, isto é da composição e do tipo de ligante e das condições de cura da argamassa [8].

As argamassas devem também apresentar resistência a deformações, medidas através do módulo de elasticidade. Se as deformações desaparecem quando são retiradas as tensões que as provocam a argamassa apresenta um comportamento perfeitamente elástico. Assim, um revestimento de argamassa, quando submetido a tensões, deve ter a capacidade de absorver deformações sem sofrer rotura ou fissuração que prejudiquem o seu desempenho [8].

A durabilidade de uma argamassa de revestimento, deve corresponder ao período de vida útil para o qual esta desempenhará as suas funções sem necessitar de grandes intervenções. A questão da durabilidade está diretamente relacionada com algumas anomalias que podem afetar as argamassas de revestimento, tais como a fendilhação, a penetração de água por capilaridade e outros fenómenos de degradação. Os fatores que interferem na durabilidade do revestimento vão conduzir a repercussões no aspeto estético desta, a curto ou médio prazo [8].

Em suma, para que as argamassas de revestimento desempenhem as devidas exigências funcionais será necessário efetuar escolhas adequadas dos seus constituintes, assim como, dosagens destes adequadas. Deste modo, aquando da incorporação de resíduos nas argamassas devem ser tidos em consideração todos os parâmetros atrás evidenciados. Para tal, será necessário executar diversos ensaios normalizados, quer no estado fresco das argamassas, quer no seu estado endurecido.

2.6 Incorporação de Resíduos em Argamassas de Revestimento

2.6.1 Enquadramento

Como já foi referido anteriormente, numa perspetiva de desenvolvimento sustentável a geração de resíduos é uma questão bastante problemática. Este facto, faz com que o desenvolvimento de novas tecnologias de reciclagem de resíduos, revele uma elevada importância, nos dias atuais [27].

A construção civil envolve um grande consumo de recursos, principalmente naturais, justificando-se assim, a integração de resíduos quer no fabrico dos materiais, quer nos processos construtivos. Como esta questão ambiental é transversal a todos os tipos de indústria, surge, também, a hipótese de valorizar os resíduos provenientes das mais diversificadas indústrias, na construção civil [2]. Defende-se, que a questão da reciclagem, pode levar a uma diminuição dos custos dos materiais de construção, bem como à sua diversificação [27].

Na sequência deste tema, há estudos que revelaram, que vários resíduos industriais podem ser incorporados em argamassas para a construção civil, quer em substituição parcial do cimento, quer em substituição do agregado [28].

2.6.2 Objetivos da Incorporação de Resíduos

Sendo o cimento um composto das argamassas de revestimento cuja produção conduz a grandes consumos energéticos, bem como, à libertação de gases prejudiciais para o ambiente, um dos grandes objetivos da incorporação de resíduos passa pela diminuição do seu consumo. Esta diminuição é conseguida substituindo parte do cimento usado na confeção de argamassas, por resíduos com características indicadas para o efeito, isto é, com características pozolânicas [3].

Outro objetivo, neste campo, é a diminuição da utilização de recursos naturais, minimizando as quantidades de agregados [3].

Capítulo 2: Revisão Bibliográfica |2013

24 Susana Marques

A incorporação de resíduos na produção de argamassas pode também levar a uma diminuição do seu custo, devido à substituição dos seus compostos, conduzindo também à dita construção sustentável. A valorização dos resíduos poderá ser, por si só, o objetivo da incorporação destes nas argamassas, evitando assim possíveis problemas relativos ao seu fim-de-vida, principalmente num contexto ambiental [3].

2.6.3 Tipos de Resíduos Incorporados em Argamassas de Revestimento

Os aspetos mencionados sobre os benefícios da incorporação de resíduos em argamassas de revestimento, levaram a estudos da viabilidade da sua presença nestas. Deste modo, já foram realizados estudos usando resíduos de diferentes tipos, dos quais se destacam principalmente os resíduos provenientes da construção e demolição (RCD) e os resíduos industriais.

2.6.3.1 Resíduos Industriais

Nas indústrias de tratamento de peles/couro são produzidos resíduos, cujo destino, por norma, são os aterros. Assim, foram realizados já alguns estudos da incorporação destes materiais em argamassas, que revelaram que estes podem ser aplicados como agregados. Foram retiradas diversas conclusões da incorporação dos resíduos de peles, nomeadamente: o aumento da porosidade das argamassas e do índice de vazios, uma diminuição das resistências mecânicas e uma diminuição do tempo de presa [3].

No que respeita à indústria têxtil, os seus resíduos são produzidos em grande escala e, por norma, são encaminhados para aterros ou incinerados. Segundo estudos já efetuados, em Portugal, a utilização de fibras têxteis em argamassas pode levar à melhoria do comportamento mecânico, físico e também a um aumento da durabilidade das argamassas. Na figura 12 apresenta-se um possível tipo de micro-fibras viável de ser incorporado nas argamassas de revestimento. Estas são constituídas principalmente por fibras de celulose (algodão), em menor quantidades poliéster e lã e, como componentes minoritários, poliamida e polipropileno [6].

Figura 12- Resíduos fibrosos (microfibras) [6]

Ainda no campo da indústria têxtil outra possibilidade será a incorporação de resíduos do tipo fio. Foram feitos estudos, com a parceria de várias universidades Portuguesas, em argamassas com a inclusão de fios têxteis, com a composição de 30% de algodão e de 70% de acrílico (figura 13). Estes levaram à conclusão que os fios têxteis têm potencial de reforço das argamassas [29].

Figura 13 - Fio com 30% de algodão e 70% de acrílico [29]

Na indústria de papel, são produzidas várias toneladas de resíduos propícios à incorporação em materiais da construção. Por norma, estes resíduos são à base de caulinite e celulose. Estudos realizados no Brasil levaram a concluir que a inclusão do resíduo de papel nas argamassas influencia positivamente as propriedades mecânicas, no entanto, diminui outras propriedades como a aderência e a trabalhabilidade [3].

Capítulo 2: Revisão Bibliográfica |2013

26 Susana Marques

trabalhabilidade e espalhamento e também um aumento das resistências mecânicas. As lamas provenientes do fabrico do papel podem ser também uma mais valia para as argamassas, já que podem funcionar como adições pozolânicas, e conferir maiores resistências mecânicas a estas [3].

Sendo o vidro um material não biodegradável e com potencialidades de reutilização, a indústria vidreira, pode também aplicar os seus resíduos na construção, nomeadamente no fabrico de argamassas. Foram realizados estudos pelo Laboratório Nacional de Engenharia Civil (LNEC), em que foram adicionados estes resíduos a argamassas de cal, funcionando assim como substituição deste ligante. As argamassas apresentaram um aumento de resistência, mas um mau comportamento à água [3].

Segundo os autores Ling e Poon, há, também, a possibilidade de criação de argamassas arquitetónicas, usando o vidro como agregado nas argamassas, obtendo-se assim o resultado apesentado na figura 14 [30].

Figura 14- Argamassas arquitetónicas com vidro [30]

Um dos principais problemas de produção de cimento é a grande quantidade de CO2 emitida,

durante a sua produção. Ora, de forma a minimizar este problema, têm surgido ligantes alternativos ao cimento, como por exemplo os ligantes geopoliméricos, dado que estes estão associados a baixas emissões de CO2. Estudos revelaram que é possível a criação de

argamassas geopoliméricas com a inclusão de resíduos de minas. Na figura 15 pode observar-se provetes feitos com estas argamassas [31].

Figura 15- Provetes de argamassas geopoliméricas obtidas a partir de resíduos de minas em Portugal [31]

Os plásticos são também materiais suscetíveis à incorporação nas argamassas. O material granulado resultante da trituração das embalagens de PET (polietileno tereftalato), cujo aspeto se pode observar na figura 16, pode substituir parte dos agregados, nomeadamente da areia no fabrico das argamassas. Estudos efetuados mostram que se conseguem obter argamassas com um bom comportamento, dado que apresentam resistências mecânicas e trabalhabilidade idênticas às argamassas tradicionais [3].

Figura 16 - Embalagens PET trituradas [3]

Capítulo 2: Revisão Bibliográfica |2013

28 Susana Marques

agregados (areia) nas argamassas. A sua utilização confere algumas propriedades às argamassas, nomeadamente: boa trabalhabilidade, boa resistência ao desgaste, entre outras. Sendo assim, estas argamassas apresentaram algumas potencialidades para aplicação na construção civil [3].

A incorporação dos resíduos provenientes de indústrias de refinação de alumínios também já foi alvo de estudo. Observou-se, no entanto, uma questão problemática, quanto à interação física entre os resíduos e o cimento das argamassas. A alumina presente nos resíduos reage com o hidróxido de cálcio presente no cimento. Há autores que defendem que a reatividade está relacionada com o tamanho das partículas e que reduzindo as partículas para diâmetros na ordem dos 0,15 mm, estas podem ser usadas em substituição da areia. As argamassas obtidas apresentavam as seguintes características: diminuição das características mecânicas, aumento da porosidade, aumento da razão água/ligante [3].

2.6.3.2 Resíduos de Origem Natural

As fibras de madeira, assim como o pó de madeira, após processos de tratamento adequados, podem, também, ser incluídos nas argamassas. Segundo alguns autores o pó de madeira, pelo seu formato arredondado, poderá conferir às argamassas uma boa trabalhabilidade e bons resultados ao nível das resistências mecânicas [3]. Outros investigadores, que estudaram o desenvolvimento de materiais de isolamento, defenderam que é possível obter agregados a partir da madeira, como por exemplo, o cânhamo, que podem ser utilizados em betões [32].

Há, também, estudos que defendem que, mesmo não sendo consideradas resíduo, as fibras de cânhamo poderão ser incorporadas em compósitos propícios a serem utilizados na construção como materiais não estruturais (figura 17) [33].

Da transformação da cortiça resultam alguns subprodutos, que podem ser triturados, obtendo-se assim diferentes tipos de granulados e pó de cortiça. Na figura 18, pode obobtendo-servar-obtendo-se o aspeto de um possível tipo de granulado de cortiça. Estudos revelam a possibilidade destes granulados serem incorporados em betões e argamassas para desempenhar o papel de agregados [3]. Há, também, estudos que defendem que o granulado de cortiça pode ser incorporado em compósitos, como placas e blocos, por exemplo [33].

Figura 18- - Granulado de cortiça [33]

2.6.3.3 RCD

A reciclagem ou reutilização dos RCD são uma mais valia para a minimização do impacte ambiental provocado pela construção civil. A reciclagem ou reutilização dos RCD evita a deposição destes em aterro, contribui para a diminuição da exploração de recursos naturais e energéticos e para a redução dos custos da construção. Permite, também, o desenvolvimento de novos materiais.

Neste âmbito já foram desenvolvidos estudos que visam a aplicação destes resíduos em argamassas. Podem ser usados resíduos cerâmicos, resultantes por exemplo da execução de alvenarias. Estes, depois de triturados podem ser usados como agregados na confeção de argamassas. Segundo alguns autores, a incorporação destes resíduos confere às argamassas cimentícias boas propriedades, como o melhoramento das resistências mecânicas [7]. Estes tipos de resíduos podem também ser utilizados em argamassas de cal, conferindo-lhes um comportamento bastante satisfatório [34].

Capítulo 2: Revisão Bibliográfica |2013

30 Susana Marques

Outra das hipóteses com bastante potencial de reaproveitamento é a utilização de agregados reciclados de betão no fabrico das argamassas. Os resíduos de betão podem ser usados em substituição do agregado (areia), que consoante as percentagens de substituição levam a argamassas com características diferentes. No geral, as argamassas com a incorporação destes resíduos apresentam um bom comportamento, no entanto manifestam algumas lacunas em relação à aderência ao suporte e à retração [8].

3

CAPÍTULO

3:

MATERIAIS

E

PROCEDIMENTO EXPERIMENTAL

Capítulo 3

MATERIAIS E PROCEDIMENTO

3.1 Descrição Geral

O trabalho experimental da presente dissertação dividiu-se, essencialmente, em duas fases. Numa primeira fase foram realizadas amassaduras preliminares, cuja finalidade consistiu em selecionar os resíduos a incorporar nas argamassas, assim como, as percentagens em que estes deveriam ser inseridos. Esta fase caracterizou-se, particularmente, por um processo “tentativa erro”, onde a observação visual se assumiu como uma ferramenta importante para avaliar e afinar as composições finais, pois o aspeto estético das argamassas foi um dos pontos em que este trabalho incidiu. Tendo o resíduo um potencial papel estético, aquando da sua incorporação na argamassa, houve a necessidade de o colocar à vista, sendo para isso essencial a escolha de um retardador superficial de presa.

Após terem sido formuladas as percentagens de substituição do agregado pelo resíduo, foi efetuado o ensaio de resistência à compressão, como ensaio de despiste para selecionar as composições finais e, assim, escolher a percentagem de resíduo.

Após a definição das composições, iniciou-se a 2ª fase deste trabalho experimental, que assentou, principalmente, em confecionar as argamassas definidas, preparar provetes e submetê-los a ensaios para avaliar as suas propriedades. Foi assim realizado no estado fresco o ensaio de espalhamento para avaliar a trabalhabilidade e a consistência das argamassas. Ainda no estado fresco, foram preparados provetes que, após o devido processo de cura, foram submetidos a ensaios para avaliação das características mecânicas e físicas, nomeadamente, o ensaio de resistência à compressão e à flexão e o ensaio de absorção de água por capilaridade e por imersão. Outro aspeto muito importante que as argamassas devem possuir é uma boa aderência ao suporte. Deste modo, foram aplicadas as argamassas num suporte e, após o seu endurecimento, foram submetidas a ensaios de arrancamento por tração, para avaliar a sua resistência ao arrancamento e a sua aderência

Capítulo 3: Materiais e Procedimento Experimental | 2013

34 Susana Marques

3.2 Fase 1: Amassaduras Preliminares

3.2.1 Seleção dos Resíduos

Este processo teve por base, um forte contributo da revisão bibliográfica, essencialmente no que diz respeito aos estudos, até então desenvolvidos, sobre a incorporação de resíduos. No contexto deste trabalho, foi essencial selecionar diferentes tipo de resíduos, de modo a que a probabilidade de ter bons resultados fosse mais elevada. Assim, pensou-se em escolher resíduos industriais, resíduos de origem natural e RCD, para incorporar nas argamassas com dimensões superiores ao agregado.

Para efetuar esta seleção foram confecionadas argamassas, de certo modo de forma grosseira, pois o objetivo era ver a compatibilidade do resíduo com a argamassa e até que ponto poderia funcionar como um material decorativo. Assim, confecionaram-se argamassas com traço 1:3, e, num processo de tentativa-erro, tentou-se chegar à percentagem mais eficaz, a nível visual de quantidade de resíduo a incorporar. Por simplificação foi usada uma razão água ligante de 0,5. As amassaduras foram efetuadas manualmente, misturando o ligante, a água, a areia e o resíduo.

Com o apoio da bibliografia e, também com um pouco de seletividade pessoal, foram feitas amassaduras com os seguintes resíduos de origem industrial: limalhas de alumínio e borracha, vidro, diversos tipos de espumas poliméricas e fios têxteis prensados (figura 19).

(a) (b) (c)

Figura 19- Resíduos: (a) Limalhas de alumínio e borracha, (b) exemplo de espumas poliméricas, (c) fios têxteis prensados

Foram também testados outros tipos de resíduos, nomeadamente o tijolo cerâmico, o revestimento cerâmico de pasta branca e o granulado de cortiça.

Ainda nesta etapa foi escolhido um retardador de presa superficial e testado o seu funcionamento. Testou-se, assim, uma solução de ácido clorídrico diluída e um retardador comercial.

3.2.2 Materiais Utilizados

De seguida, de forma breve, apresenta-se uma descrição sobre os materiais utilizados durante o programa experimental do presente trabalho, após ter sido efetuada a seleção dos resíduos, descrita, no ponto anterior.

Para esta descrição, foi efetuada a análise granulométrica da areia e dos resíduos, segundo a norma NP EN 933-1. O objetivo desta caracterização consistiu, essencialmente, em avaliar as características granulométricas da areia, bem como, dos resíduos, que foram usados na sua substituição. A realização deste processo experimental permitiu caracterizar os materiais de acordo com a sua máxima e mínima dimensões. A máxima dimensão corresponde à dimensão da menor abertura do peneiro, através do qual passam no mínimo 90% da massa total do material em estudo. Por sua vez, a mínima dimensão corresponde à dimensão da abertura do maior peneiro, onde passa no máximo 5% da massa do material. Através das massas de material retido nos diferentes peneiros foi possível calcular a % de material retido, através da seguinte expressão:

Onde:

= Massa de amostra;

= Massa do material retido num peneiro.

Calculou-se também a percentagem de retidos acumulados e a percentagem de passados e traçaram-se as respetivas curvas granulométricas.

Capítulo 3: Materiais e Procedimento Experimental | 2013

36 Susana Marques

O módulo de finura foi calculado de acordo com a seguinte expressão:

Onde:

- Módulo de Finura;

- Resíduo acumulado retido

3.2.2.1 Ligantes

3.2.2.1.1 Cimento Branco

O cimento utilizado foi um cimento branco constituído por 65% a 79% de clínquer Portland, 21% a 35% de calcário e 0% a 5% de outros constituintes. Tratou-se de um CEM II/B-L 32,5R,(br). A vantagem da sua utilização é que permite a adição de pigmentos, de modo a produzir argamassas coloridas. Este apresenta um menor calor de hidratação e uma melhor trabalhabilidade que um cimento CEM I da mesma classe de resistência [35].

3.2.2.1.2 Cal Hidráulica

A cal hidráulica utilizada é constituída por calcário margoso cozido com extinção e moagem e por sulfato de cálcio, que tem o papel de regulador de presa. É um ligante adequado para argamassas de revestimento, com uma resistência à compressão esperada de cerca de 5 MPa aos 28 dias [36].

3.2.2.2 Agregados

3.2.2.2.1 Areia

A areia utilizada foi uma areia fina, de origem fluvial, existente no Laboratório de Materiais e Construção de Engenharia Civil da Universidade do Minho. A areia foi utilizada após ser seca numa estufa a 105-110 ºC, sendo depois arrefecida à temperatura ambiente até à sua utilização nas amassaduras. A sua curva granulométrica apresenta-se no gráfico representado na figura 20.

![Figura 3- Aplicação de uma argamassa pré-doseada [18]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17701826.828440/42.892.250.602.601.869/figura-aplicação-de-uma-argamassa-pré-doseada.webp)

![Figura 6- Aplicação manual de argamassa de gesso [23]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17701826.828440/44.892.158.701.321.763/figura-aplicação-manual-de-argamassa-de-gesso.webp)

![Figura 8- Aspeto de uma parede revestida com argamassa de gesso e cal [24]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17701826.828440/45.892.310.625.269.502/figura-aspeto-uma-parede-revestida-com-argamassa-gesso.webp)

![Figura 10- Exemplos de florões em gesso [20]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17701826.828440/46.892.95.766.104.341/figura-exemplos-de-florões-em-gesso.webp)

![Figura 15- Provetes de argamassas geopoliméricas obtidas a partir de resíduos de minas em Portugal [31]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17701826.828440/53.892.197.744.105.361/figura-provetes-argamassas-geopoliméricas-obtidas-partir-resíduos-portugal.webp)