I

ESTUDO DE LIBERAÇÃO DAS FASES MINERAIS EM MINÉRIOS

DE FERRO

Autor: RODRIGO FINA FERREIRA

Orientadora: Prof.ª Dr.ª ROSA MALENA FERNANDES LIMA

Dissertação apresentada ao Programa de Pós-Graduação do Departamento de Engenharia de Minas da Escola de Minas da Universidade Federal de Ouro Preto, como parte integrante dos requisitos para obtenção do título de Mestre em Engenharia Mineral.

Área de concentração:

Tratamento de Minérios.

Ouro Preto/MG Dezembro de 2013.

MINISTÉRIO DA EDUCAÇÃO E DO DESPORTO Escola de Minas da Universidade Federal de Ouro Preto

Departamento de Engenharia de Minas

I

Catalogação: sisbin@sisbin.ufop.br F383e Ferreira, Rodrigo Fina.

Estudo de liberação das fases minerais em minérios de ferro [manuscrito] / Rodrigo Fina Ferreira. – 2013.

211f. : il. col., graf., tabs.; mapas.

Orientador: Profa. Dra. Rosa Malena Fernandes Lima.

Dissertação (Mestrado) – Universidade Federal de Ouro Preto. Departamento de Engenharia Mineral. Programa de Pós-graduação em Engenharia Mineral.

Área de concentração: Tratamento de minérios.

1. Minas e recursos minerais - Teses. 2. Determinação mineralógica - Teses. 3. Minério de ferro - Teses. I. Lima, Rosa Malena Fernandes. II. Universidade Federal de Ouro Preto. III. Título.

IV

Agradecimentos

Agradeço primeiramente a Deus, Princípio de todas as coisas, por ter-me propiciado as condições para elaboração deste trabalho.

À minha família, meus pais Joaquim (in memoriam) e Aparecida, minha esposa Lúcia, meus irmãos Rafael e Thiago pelo incentivo.

À Vale S/A, na pessoa de Marco Túlio Santiago Ferreira, gerente de Desenvolvimento de Processos de Tratamento de Minérios, por todo o apoio.

À equipe do CPT (Centro de Pesquisas Tecnológicas – Vale), de forma especial agradeço a Regisvander Silva, Ronaldo Peixoto, Arlindo Serafim e Isac Rodrigues pela execução criteriosa dos ensaios e análises, e a Tatiane Rocha pelo acompanhamento das análises.

À equipe do Centro de Desenvolvimento Mineral da Vale (CDM), em especial Rogério Kwitko e Max Patzschke, pelas análises no QEMSCAN e pelas preciosas orientações sobre o assunto.

À professora Rosa Malena Fernandes pela dedicação e disponibilidade na orientação da pesquisa.

A Neymayer Lima e José Aurélio Medeiros, membros da banca de avaliação, e a Joaquim Donda, por todos os comentários e discussões que muito auxiliaram no desenvolvimento do estudo.

V

Resumo

VII

Abstract

VIII

SUMÁRIO

1. INTRODUÇÃO ... 1

2. OBJETIVO E RELEVÂNCIA DO TRABALHO ... 3

3. REVISÃO BIBLIOGRÁFICA ... 5

3.1 GEOLOGIA E MINERALOGIA DOS ITABIRITOS ... 5

3.1.1 Itabiritos: Gênese e Alterações ... 5

3.1.2 Processos Geológicos e a Textura dos Itabiritos do Quadrilátero Ferrífero . 10 3.1.3 Mineralogia dos Itabiritos do Quadrilátero Ferrífero ... 12

3.2 LIBERAÇÃO DE FASES MINERAIS ... 23

3.2.1 Conceituação e Representação ... 23

3.2.2 Liberação das Fases Minerais no Processamento de Minérios ... 26

3.2.3 Métodos de Medição do Grau de Liberação e do Espectro de Liberação ... 33

3.2.4 Previsão de Liberação Mineral ... 42

3.2.5 Simulação de Liberação Mineral ... 59

3.2.6 Liberação em Minérios de Ferro ... 63

3.2.7 Análise de Liberação via QEMSCAN® ... 70

4. MATERIAIS E MÉTODOS... 79

4.1 SELEÇÃO E COLETA DAS AMOSTRAS ... 79

4.2 BRITAGEM E AMOSTRAGEM PARA CARACTERIZAÇÃO TECNOLÓGICA ... 81

4.3 DESCRIÇÃO MACROSCÓPICA ... 82

4.4 CARACTERIZAÇÃO TECNOLÓGICA ... 83

4.4.1 Britagem em 1,0 mm e Divisão das Amostras ... 84

4.4.2 Ensaios de Moagem ... 85

4.4.3 Ensaios de Deslamagem e Flotação ... 85

4.4.4 Caracterização Granulométrica... 86

4.4.5 Caracterização Química ... 87

4.4.6 Caracterização Mineralógica via QEMSCAN ... 87

4.4.7 Caracterização Mineralógica via Microscópio Ótico de Luz Refletida (MOLR) ... 88

5. RESULTADOS E DISCUSSÃO ... 89

5.1 DESCRIÇÃO MACROSCÓPICA ... 89

5.2 BRITAGEM EM 1,0 MM ... 92

5.3 ENSAIOS DE MOAGEM ... 94

5.4 CARACTERIZAÇÃO MINERALÓGICA DOS PRODUTOS DE COMINUIÇÃO ... 98

5.4.1 Composição Mineralógica Modal ... 98

5.4.2 Análise de Textura e Associações Mineralógicas ... 113

5.4.3 Tamanho de Cristais ... 130

5.5 LIBERAÇÃO DAS FASES MINERAIS ... 131

5.5.1 Espectros de Liberação do Quartzo ... 131

5.5.2 Grids de Composição Mineral das Partículas ... 137

IX

5.5.4 Grau de Liberação do Quartzo por Fração Granulométrica: Variação para

Diferentes Graus de Cominuição ... 148

5.5.5 Grau de Liberação Global do Quartzo ... 150

5.5.6 Correlações entre Liberação e Distribuição Granulométrica ... 152

5.6 ENSAIOS DE FLOTAÇÃO ... 157

5.7 PROPOSTA DE ROTINA PARA ESTUDOS DE LIBERAÇÃO MINERAL EM ITABIRITOS 172 6. CONCLUSÕES ... 175

7. SUGESTÕES PARA TRABALHOS FUTUROS ... 177

8. REFERÊNCIAS BIBLIOGRÁFICAS ... 178

APÊNDICES ... 185

APÊNDICE I – Análises granuloquímicas dos produtos moídos ... 186

APÊNDICE II – Análises mineralógicas dos produtos moídos via MOLR ... 188

APÊNDICE III – Análises mineralógicas dos produtos moídos via QEMSCAN ... 190

APÊNDICE IV – Fotomicrografias dos produtos moídos. ... 192

APÊNDICE V – Dados numéricos dos espectros de liberação e CLY. ... 200

APÊNDICE VI –Grids de liberação para uma mesma fração granulométrica em diferentes graus de cominuição. ... 202

X

Lista de Figuras

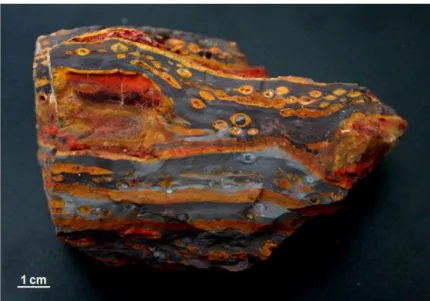

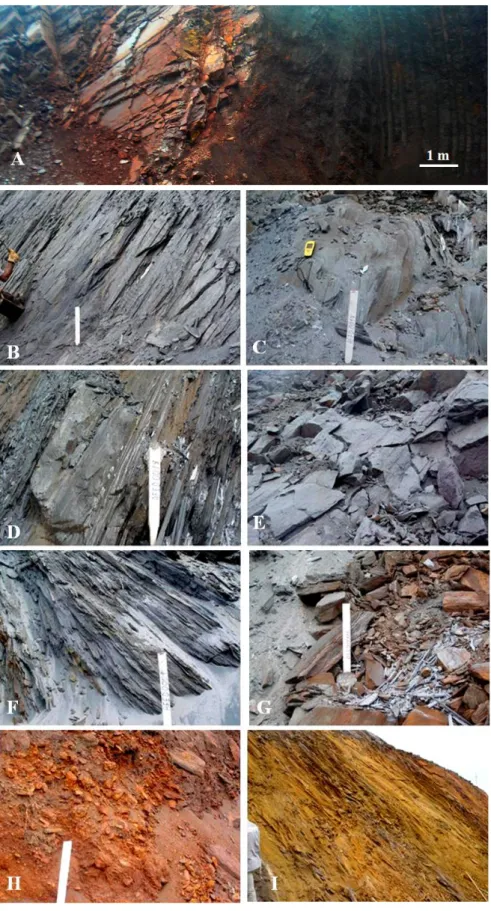

Figura 3.1: Amostra de jaspilito, proveniente de Corumbá, Mato Grosso do Sul. ... 5 Figura 3.2: Vários tipos de formações ferríferas e minérios de ferro (Fonte: arquivo Vale). (A) Contato entre

jaspilito e minério enriquecido lavrado em Carajás. (B) Hematita friável. (C) Hematita compacta. (D) e (E) Itabiritos compactos. (F) Itabirito friável. (G) Itabirito semicompacto. (H) Canga. (I) Itabirito goethítico. ... 8 Figura 3.3: Mapa geológico e de recursos minerais do Quadrilátero Ferrífero (Bizzi et al; 2001, apud

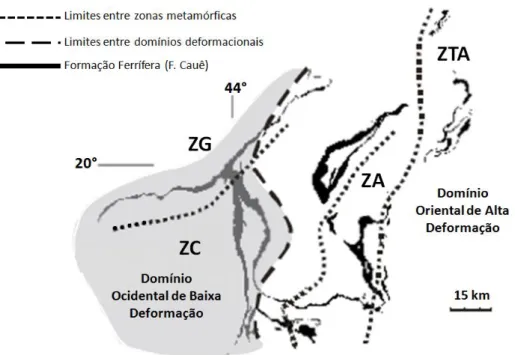

Dardenne e Schobenhaus, 2003)... 9 Figura 3.4: Domínios deformacionais e zonas metamórficas do Quadrilátero Ferrífero. (Rosiére e Chemale

Junior, 2000). ... 11 Figura 3.5: Hematita especular, proveniente de Itabira, Minas Gerais (esquerda). Hematita iridescente,

proveniente de Mariana, Minas Gerais (direita). ... 13 Figura 3.6: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Partícula composta por hematita microcristalina. Fonte: arquivo Vale S/A. ... 13 Figura 3.7: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Partícula composta por cristais de hematita especular. Fonte: arquivo Vale S/A. ... 14 Figura 3.8: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Partícula contendo cristais de hematita lamelar. Fonte: arquivo Vale S/A. ... 14 Figura 3.9: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Partícula contendo cristais de hematita granular. Fonte: arquivo Vale S/A. ... 15 Figura 3.10: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Partícula contendo cristais de hematita sinuosa. Fonte: arquivo Vale S/A. ... 16 Figura 3.11: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Cristal de hematita martítica, ou martita. Fonte: arquivo Vale S/A. ... 16 Figura 3.12: Fotomicrografia de cristal de magnetita - microscópio ótico de luz refletida - nicóis paralelos.

Fonte: arquivo Vale S/A (esquerda). Cristais de magnetita em matriz rochosa (direita). ... 17 Figura 3.13: Amostra de goethita, proveniente de Ouro Preto, Minas Gerais. ... 18 Figura 3.14: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

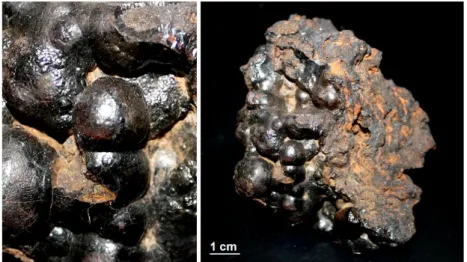

(direita). Tipos morfológicos de goethita compacta: maciça (superior), anfibolítica (centro) e alveolar (inferior). Fonte: arquivo Vale S/A. ... 18 Figura 3.15: Concreção limonítica, proveniente de Rodrigo Silva, Minas Gerais... 19 Figura 3.16: Fotomicrografia - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

(direita). Partícula de goethita terrosa. Fonte: arquivo Vale S/A. ... 20 Figura 3.17: Fotomicrografia - microscópio ótico de luz refletida– nicóis paralelos. Fonte: arquivo Vale S/A

(esquerda). Cristais de quartzo, provenientes de Ouro Preto, Minas Gerais (direita). ... 20 Figura 3.18: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos

XI Figura 3.19: Fotomicrografia - microscópio ótico de luz refletida - nicóis cruzados - Partícula composta por

caulinita. Fonte: arquivo Vale S/A. ... 22

Figura 3.20: Fotomicrografia - microscópio ótico de luz refletida - nicóis paralelos. Minerais manganesíferos. Fonte: Arquivo Vale S/A. ... 22

Figura 3.21: Classes de composição de partículas (Petruk, 2000). ... 24

Figura 3.22: Espectro de liberação mineral (Schneider, 1995). ... 24

Figura 3.23: Distribuição acumulada de liberação (Miller et al; 1982). ... 25

Figura 3.24: Exemplo de variação do consumo específico de energia com o tamanho do produto (Kaplan, 1987). ... 27

Figura 3.25: Fotomicrografias apresentando os quatro tipos de partículas mistas descritos por Gaudin (1939), sendo (a) espécies justapostas, (b) vênulas, (c) recobrimento e (d) inclusões. Pérez-Barnuevo et al. (2013). ... 31

Figura 3.26: (a) Partícula com tendência a liberação por destacamento, numa amostra de itabirito friável. (b) Partícula com tendência a liberação por redução de tamanho. Ferreira et al. (2011). ... 32

Figura 3.27: Princípio de funcionamento do Magstream™ (Schneider, 1995). ... 37

Figura 3.28: Imagens com representação dos segmentos lineares (esquerda) e individualização de partículas (direita). Neumann et al. (2010). ... 39

Figura 3.29: Representação esquemática de um sistema de microtomografia de raios X (Moreno-Atanasio et al; 2010). ... 40

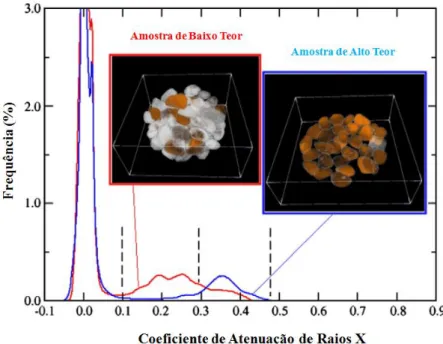

Figura 3.30 Histograma do coeficiente de atenuação de raios X e imagens microtomográficas para duas amostras de fosfato (Miller et al; 2009). ... 41

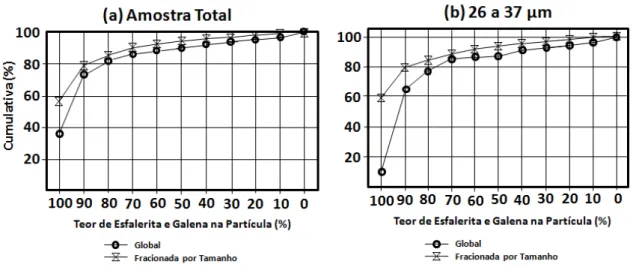

Figura 3.31: Gráficos de liberação cumulativa para uma mesma amostra fracionada por tamanho e global (Petruk, 1986). ... 42

Figura 3.32: Medição de interceptos lineares e superposição de padrão de fraturas (King, 1979). ... 46

Figura 3.33 – Partícula binária seccionada ilustrando o viés estereológico (Fandrich et al; 1998). ... 49

Figura 3.34: Variação do viés estereológico com a textura da partícula (Spencer e Sutherland, 2000). ... 50

Figura 3.35: Distribuição calculada de interceptos como uma função de tamanho de partículas (superior) e os mesmos dados após a conversão estereológica (King, 2001). ... 53

Figura 3.36 – Sequência de imagens de um quartzito pirítico não fragmentado obtidas em microscópio ótico conjugadas em uma mega-imagem (King, 2001). ... 55

Figura 3.37: Comparação entre a liberação prevista segundo modelo desenvolvido por Gay e a liberação real (Gay, 2004). ... 57

Figura 3.38: Diagrama de Andrews-Mika (King, 2001)... 61

Figura 3.39: Evolução do grau de liberação para diferentes graus de cominuição (Bérubé e Marchand, 1984). ... 64

Figura 3.40: Evolução do grau de liberação global para diferentes graus de cominuição (Bérubé e Marchand, 1984). ... 65

XII

Figura 3.42: Itabiritos analisados por Ferreira et al. (2011). ... 67

Figura 3.43: Diagrama de liberação por classes para amostra de alimentação da jigagem (Zapparoli et al; 2008). ... 69

Figura 3.44: Comparativo entre teor de SiO2 no concentrado de jigagem e concentração magnética previsto e realizado (Zapparoli et al; 2008). ... 70

Figura 3.45: Componentes do sistema QEMSCAN® (Butcher et al; 2007). ... 71

Figura 3.46: Sequência de etapas da análise via QEMSCAN (Jaime et al; 2009). ... 72

Figura 3.47: Tipos de análise no QEMSCAN (Sliwinski et al; 2009). ... 74

Figura 3.48: Sequência de tratamento das imagens digitais no QEMSCAN (Butcher et al; 2007). ... 75

Figura 3.49: Partículas livres e mistas no QEMSCAN (FEI, 2010). ... 75

Figura 3.50: Distribuição cumulativa de liberação para diferentes métodos de conversão estereológica (Spencer e Sutherland, 2000). ... 76

Figura 4.1: Ponto de coleta da amostra de itabirito compacto – Oeste do Quadrilátero Ferrífero/MG. ... 79

Figura 4.2: Ponto de coleta da amostra de itabirito friável – Leste do Quadrilátero Ferrífero/MG. ... 80

Figura 4.3: Aspecto geral das amostras coletadas sendo A e B referentes ao IC e C e D referentes ao IF. ... 80

Figura 4.4: Fragmentação do itabirito compacto via rompedor hidráulico. ... 81

Figura 4.5: Britagem do itabirito compacto a 25 mm. ... 82

Figura 4.6: Britagem do itabirito compacto a 12,5 mm. ... 82

Figura 4.7: Fluxograma dos ensaios de caracterização efetuados com as amostras de IF e IC. ... 83

Figura 5.1: Fragmentos da amostra de IC. ... 89

Figura 5.2: Detalhes das laminações em fragmentos da amostra de IC. ... 90

Figura 5.3: Aspecto geral da amostra de IF e detalhes de fragmentos. ... 91

Figura 5.4: Fragmentos da amostra de IF. ... 91

Figura 5.5: Distribuição granulométrica do produto britado a 12,5 mm e a 1,0 mm das amostras de IF e IC. 92 Figura 5.6: Tempo de moagem para obtenção do P95 nas malhas de controle. ... 94

Figura 5.7: Distribuição granulométrica após cominuição – itabirito compacto. ... 96

Figura 5.8: Distribuição granulométrica após cominuição – itabirito friável. ... 97

Figura 5.9: Teor de SiO2 por fração granulométrica para diferentes graus de cominuição - IF. ... 97

Figura 5.10: Teor de SiO2 por fração granulométrica para diferentes graus de cominuição – IC. ... 98

Figura 5.11: Reconciliação entre química analisada e calculada pela mineralogia. MOLR. ... 101

Figura 5.12: Reconciliação entre química analisada e calculada pela mineralogia. QEMSCAN. ... 103

Figura 5.13: Diferença absoluta na quantificação de quartzo versus teor de SiO2 das amostras. ... 106

Figura 5.14: Diferença absoluta na quantificação de quartzo versus percentual de quartzo livre quantificado no MOLR. ... 107

Figura 5.15: Diferença absoluta na quantificação de quartzo (QEMSCAN x MOLR) versus top size da fração granulométrica. ... 108

XIII Figura 5.17: Corte transversal em seção polida mostrando segregação de partículas minerais. Imagem de

elétrons retroespalhados na parte inferior (Kwitko, 2011). ... 110

Figura 5.18: Exemplo do efeito da segregação de partículas minerais na reconciliação dos resultados (Kwitko, 2011). ... 110

Figura 5.19: Equipamento para rotação dos moldes durante secagem da resina com as partículas (Kwitko, 2011). ... 111

Figura 5.20: Reconciliação dos resultados de amostras analisadas após a secagem dinâmica das seções (Kwitko, 2011). ... 111

Figura 5.21: Distribuição de Si entre as fases minerais por fração granulométrica nas amostras de IF e IC. 112 Figura 5.22: Distribuição de Al entre as fases minerais por fração granulométrica nas amostras de IF e IC. ... 113

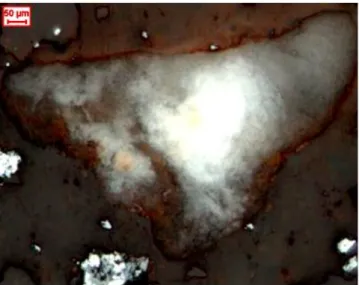

Figura 5.23: Distribuição de P entre as fases minerais por fração granulométrica nas amostras de IF e IC. 113 Figura 5.24: Fotomicrografia (IC) – MOLR – nicóis paralelos - fração -1,0+0,5 mm. ... 114

Figura 5.25: Fotomicrografia (IC) – MOLR – nicóis paralelos - fração -1,0+0,5 mm. ... 114

Figura 5.26: Fotomicrografia (IC) – MOLR – nicóis paralelos - fração -1,0+0,5 mm. ... 115

Figura 5.27: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,5 + 0,21 mm. ... 115

Figura 5.28: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,5 + 0,21 mm. ... 116

Figura 5.29: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,21 +0,15 mm. ... 116

Figura 5.30: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,21 +0,15 mm. ... 117

Figura 5.31: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,150 +0,105 mm. ... 117

Figura 5.32: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,105 + 0,075 mm. ... 118

Figura 5.33: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,075 + 0,045 mm. ... 118

Figura 5.34: Fotomicrografia (IC) – MOLR – nicóis paralelos – fração -0,045 mm. ... 119

Figura 5.35: Imagens digitais do QEMSCAN – associações com quartzo – IC. ... 121

Figura 5.36: Imagens digitais do QEMSCAN – associações com óxidos de ferro – IC. ... 121

Figura 5.37: Fotomicrografia (IF) – MOLR – nicóis paralelos – fração -1,0 + 0,5 mm. ... 122

Figura 5.38: Fotomicrografias (IF) – MOLR – nicóis paralelos – fração -1,0 + 0,5 mm. ... 123

Figura 5.39: Fotomicrografias (IF) – MOLR – nicóis paralelos – fração -0,5 + 0,21 mm. ... 123

Figura 5.40: Fotomicrografias (IF) – MOLR – nicóis paralelos – fração -0,5 + 0,21 mm. ... 124

Figura 5.41: Fotomicrografias (IF) – MOLR – nicóis paralelos – fração -0,21 + 0,15 mm. ... 124

Figura 5.42: Fotomicrografias (IF) – MOLR – nicóis paralelos – fração -0,21 + 0,15 mm. ... 125

Figura 5.43: Fotomicrografias (IF) – MOLR – nicóis paralelos – fração -0,150 + 0,105 mm. ... 125

Figura 5.44: Fotomicrografia (IF) – MOLR – nicóis paralelos – fração -0,105 + 0,075 mm. ... 126

Figura 5.45: Fotomicrografia (IF) – MOLR – nicóis paralelos – fração -0,075 + 0,045 mm. ... 126

Figura 5.46: Fotomicrografia (IF) – MOLR – nicóis paralelos – fração -0,045 mm. ... 127

Figura 5.47: Imagens digitais do QEMSCAN – associações com quartzo – IF. ... 129

Figura 5.48: Imagens digitais do QEMSCAN – associações com óxidos de ferro – IF. ... 129

XIV Figura 5.50: Espectro de liberação do quartzo para os diferentes graus de cominuição – itabirito compacto.

... 133

Figura 5.51: Distribuição cumulativa de liberação por grau de cominuição - IF. ... 136

Figura 5.52: Distribuição cumulativa de liberação por grau de cominuição - IC. ... 136

Figura 5.53: Grid de liberação do produto britado a 1,0 mm – itabirito friável. ... 138

Figura 5.54: Grid de liberação do produto moído a 0,210 mm – itabirito friável... 138

Figura 5.55: Grid de liberação do produto moído a 0,150 mm – itabirito friável... 139

Figura 5.56: Grid de liberação do produto moído a 0,105 mm – itabirito friável... 139

Figura 5.57: Grid de liberação do produto moído a 0,075 mm – itabirito friável... 140

Figura 5.58: Grid de liberação do produto moído a 0,045 mm – itabirito friável... 140

Figura 5.59: Grid de liberação do produto britado a 1,0 mm – itabirito compacto. ... 141

Figura 5.60: Grid de liberação do produto moído a 0,210 mm – itabirito compacto. ... 141

Figura 5.61: Grid de liberação do produto moído a 0,150 mm – itabirito compacto. ... 142

Figura 5.62: Grid de liberação do produto moído a 0,105 mm – itabirito compacto. ... 142

Figura 5.63: Grid de liberação do produto moído a 0,075 mm – itabirito compacto. ... 143

Figura 5.64: Grid de liberação do produto moído a 0,045 mm – itabirito compacto. ... 143

Figura 5.65: Diferença no grau de liberação para o itabirito compacto – QEMSCAN x MO. ... 145

Figura 5.66: Diferença no grau de liberação para o itabirito friável – QEMSCAN x MO. ... 146

Figura 5.67: Desvio absoluto nas medições de grau de liberação entre QEMSCAN e MOLR. ... 147

Figura 5.68: Evolução do grau de liberação global (GL) e percentual de quartzo misto (QM) para diferentes graus de cominuição – IF... 151

Figura 5.69: Evolução do grau de liberação global (GL) e percentual de quartzo misto (QM) para diferentes graus de cominuição – IC. ... 151

Figura 5.70: Correlação entre top size da fração granulométrica e grau de liberação do quartzo, no produto britado a 1,0 mm - QEMSCAN. ... 153

Figura 5.71: Correlação entre top size da fração granulométrica e grau de liberação do quartzo, no produto britado a 1,0 mm – MOLR. ... 153

Figura 5.72: Correlação entre percentual passante em 0,045 mm e grau de liberação do quartzo, para diferentes graus de cominuição – QEMSCAN – itabirito compacto. ... 155

Figura 5.73: Correlação entre percentual passante em 0,045 mm e grau de liberação do quartzo, para diferentes graus de cominuição – MOLR – itabirito compacto. ... 155

Figura 5.74: Correlação entre percentual passante em 0,045 mm e grau de liberação do quartzo, para diferentes graus de cominuição – QEMSCAN – itabirito friável. ... 156

Figura 5.75: Correlação entre percentual passante em 0,045 mm e grau de liberação do quartzo, para diferentes graus de cominuição – MOLR – itabirito friável. ... 156

Figura 5.76: Qualidade química do concentrado de flotação para diferentes graus de cominuição. ... 158

Figura 5.77: Concentrado de flotação da amostra IC moída com P95 em 0,210 mm. ... 162

XV

Figura 5.79: Concentrado de flotação da amostra IC moída com P95 em 0,150 mm. ... 163

Figura 5.80: Rejeito de flotação da amostra IC moída com P95 em 0,150 mm. ... 163

Figura 5.81: Concentrado de flotação da amostra IC moída com P95 em 0,105 mm. ... 164

Figura 5.82: Rejeito de flotação da amostra IC moída com P95 em 0,105 mm. ... 164

Figura 5.83: Concentrado de flotação da amostra IC moída com P95 em 0,075 mm. ... 165

Figura 5.84: Rejeito de flotação da amostra IC moída com P95 em 0,075 mm. ... 165

Figura 5.85: Concentrado de flotação da amostra IC moída com P95 em 0,045 mm. ... 166

Figura 5.86: Rejeito de flotação da amostra IC moída com P95 em 0,045 mm. ... 166

Figura 5.87: Concentrado de flotação da amostra IF moída com P95 em 0,210 mm. ... 167

Figura 5.88: Rejeito de flotação da amostra IF moída com P95 em 0,210 mm. ... 167

Figura 5.89: Concentrado de flotação da amostra IF moída com P95 em 0,150 mm. ... 168

Figura 5.90: Rejeito de flotação da amostra IF moída com P95 em 0,150 mm. ... 168

Figura 5.91: Concentrado de flotação da amostra IF moída com P95 em 0,105 mm. ... 169

Figura 5.92: Rejeito de flotação da amostra IF moída com P95 em 0,105 mm. ... 169

Figura 5.93: Concentrado de flotação da amostra IF moída com P95 em 0,075 mm. ... 170

Figura 5.94: Rejeito de flotação da amostra IF moída com P95 em 0,075 mm. ... 170

Figura 5.95: Concentrado de flotação da amostra IF moída com P95 em 0,045 mm. ... 171

Figura 5.96: Rejeito de flotação da amostra IF moída com P95 em 0,045 mm. ... 171

Figura 5.97: Descritivo e fluxograma da rotina para estudos de liberação de itabiritos. ... 174

Figura IV.1 – Fotomicrografias do produto moído com P95 em 0,210 mm - IC. ... 192

Figura IV.2 – Fotomicrografias do produto moído com P95 em 0,150 mm - IC. ... 193

Figura IV.3 – Fotomicrografias do produto moído com P95 em 0,105 mm - IC. ... 194

Figura IV.4 – Fotomicrografias do produto moído com P95 em 0,075 mm - IC. ... 195

Figura IV.5 – Fotomicrografias do produto moído com P95 em 0,045 mm - IC. ... 195

Figura IV.6 – Fotomicrografias do produto moído com P95 em 0,210 mm - IF. ... 196

Figura IV.7 – Fotomicrografias do produto moído com P95 em 0,150 mm - IF. ... 197

Figura IV.8 – Fotomicrografias do produto moído com P95 em 0,105 mm - IF. ... 198

Figura IV.9 – Fotomicrografias do produto moído com P95 em 0,075 mm - IF. ... 199

Figura IV.10 – Fotomicrografias do produto moído com P95 em 0,045 mm - IF. ... 199

Figura VI.1: Grid da fração -0,50+0,21 mm para diferentes graus de cominuição do IF. ... 202

Figura VI.2 : Grid da fração -0,210 + 0,150 mm para diferentes graus de cominuição do IF. ... 202

Figura VI.3: Grid da fração -0,150 + 0,105 mm para diferentes graus de cominuição do IF. ... 202

Figura VI.4: Grid da fração - 0,105 + 0,075 mm para diferentes graus de cominuição do IF. ... 203

Figura VI.5: Grid da fração - 0,075 + 0,045 mm para diferentes graus de cominuição do IF. ... 204

Figura VI.6: Grid da fração - 0,045 mm para diferentes graus de cominuição do IF. ... 205

Figura VI.7: Grid da fração + 0,210 mm para diferentes graus de cominuição do IC... 206

Figura VI.8: Grid da fração – 0,210 + 0,150 mm para diferentes graus de cominuição do IC. ... 206

XVII

Lista de Tabelas

Tabela 4.1: Carga de corpos moedores. ... 85

Tabela 5.1: Caracterização granuloquímica do produto britado a 1,0 mm das amostras de IF e IC. ... 93

Tabela 5.2: Distribuição granulométrica após cominuição – itabirito compacto. ... 95

Tabela 5.3: Distribuição granulométrica após cominuição – itabirito friável. ... 96

Tabela 5.4: Quantificação mineralógica do produto britado a 1,0 mm – microscópio ótico de luz refletida – percentual em massa. ... 100

Tabela 5.5: Quantificação mineralógica do produto britado a 1,0 mm – QEMSCAN – percentual em massa. ... 102

Tabela 5.6: Resumo comparativo da quantificação mineralógica: QEMSCAN x MOLR para o IC. ... 104

Tabela 5.7: Resumo comparativo da quantificação mineralógica: QEMSCAN x MOLR para o IF. ... 105

Tabela 5.8: Tamanho médio de cristais por fração granulométrica no produto britado a 1,0 mm... 131

Tabela 5.9: Variação do grau de liberação por fração granulométrica no IC e no IF: QEMSCAN x MOLR. ... 148

Tabela 5.10: Variação do grau de liberação global do quartzo: QEMSCAN x MOLR. ... 150

Tabela 5.11: Teores de Fe e SiO2 no concentrado da flotação e grau de liberação global do quartzo em cada produto de cominuição – itabirito compacto. ... 158

Tabela 5.12: Teores de Fe e SiO2 no concentrado da flotação e grau de liberação global do quartzo em cada produto de cominuição – itabirito friável. ... 158

Tabela 5.13: Quantificação do quartzo nos concentrados de flotação. ... 159

Tabela 5.14: Quantificação do quartzo nos rejeitos de flotação. ... 160

1

1.

INTRODUÇÃO

A exaustão das jazidas de minério de ferro de alto teor tem conduzido as mineradoras à explotação de minérios cada vez mais pobres em Fe e mais compactos, como é o caso dos itabiritos, os quais, em muitos casos, não permitem a obtenção de produtos naturais e devem, portanto, ser submetidos a processos de concentração para que as especificações de mercado sejam atingidas. Atualmente a rota de processo aplicada aos minérios pobres e compactos é constituída basicamente por etapas de britagem, moagem, deslamagem e flotação reversa do quartzo, obtendo-se como produto o pellet feed, um concentrado de granulometria fina direcionado a processos de aglomeração para produção de pelotas, matéria prima de altos-fornos ou processos de redução direta para fabricação do aço.

Nos itabiritos silicosos os constituintes minerais, basicamente hematita, magnetita, goethita e quartzo, encontram-se geralmente associados, fazendo-se necessário cominuir o minério para individualização entre os minerais-minérios e a ganga para posterior concentração, empregando-se para este fim geralmente a moagem de bolas. Neste âmbito, a definição da malha granulométrica na qual o minério deve ser fragmentado para liberação das fases minerais é de extrema importância tanto com relação ao processo de beneficiamento em si como com relação ao fator econômico, implicando em maior ou menor custo.

2 malha de liberação deve ser corretamente e acuradamente definido. Porém o tema liberação mineral é bastante complexo.

3

2.

OBJETIVO E RELEVÂNCIA DO TRABALHO

O presente trabalho teve por objetivo estudar a liberação das fases minerais em dois tipos de itabirito provenientes do Quadrilátero Ferrífero (Minas Gerais), itabirito friável (IF) e itabirito compacto (IC), definir para cada amostra a malha de moagem adequada à liberação do quartzo para posterior concentração, e avaliar a possibilidade de definição de uma rotina de análises que permita estimar as tendências com relação à liberação mineral, gerando informações que possam ser inseridas no modelo geológico e também conduzir a caracterização tecnológica do minério.

Os objetivos específicos foram:

- Determinar o espectro de liberação e o grau de liberação do quartzo em duas amostras de itabirito após vários graus de cominuição, e avaliar a possibilidade de estimar a malha de liberação, ou tendências relacionadas a este parâmetro, a partir do material britado em 1,0 mm.

- Avaliar a aplicação do sistema QEMSCAN® no estudo de liberação de itabiritos em comparação à microscopia ótica de luz refletida (MOLR).

4 microscópio eletrônico de varredura equipado com múltiplos espectrômetros de raios X e

software especializado, os quais permitem a varredura automática das amostras e a geração de relatórios contendo inúmeras informações.

5

3.

REVISÃO BIBLIOGRÁFICA

3.1 Geologia e Mineralogia dos Itabiritos

3.1.1 Itabiritos: Gênese e Alterações

As maiores fontes de minério de ferro atualmente conhecidas são provenientes das formações ferríferas bandadas (banded iron formations - BIFs), principalmente da fácies óxido. Tais rochas, de acordo com as teorias mais aceitas, tiveram gênese relacionada a processos sedimentares químicos que deram origem inicialmente a uma rocha laminada, composta por variação rítmica entre lâminas predominantemente compostas por minerais ferrosos (hematita e/ou magnetita) e lâminas predominantemente compostas por sílica criptocristalina (chert/jaspe). Um exemplo de tais formações são os jaspilitos, com ocorrências clássicas, por exemplo, em Carajás, no Estado do Pará e Corumbá, no Mato Grosso do Sul. A figura 3.1 apresenta uma amostra de mão de jaspilito proveniente desta última localidade.

6 O metamorfismo das formações ferríferas sedimentares dá origem aos itabiritos, denominação primeiramente utilizada por Eschwege (1833), ocorrendo a cristalização das fases amorfas, assim como alterações texturais e morfológicas nos minerais. Os itabiritos podem ser subdivididos de acordo com diversos parâmetros: composição mineralógica (itabirito silicoso ou quartzo-itabirito, itabirito carbonático ou dolomítico, itabirito anfibolítico, itabirito manganesífero, itabirito goethítico, etc.), características granulométricas (itabiritos friáveis, semicompactos e compactos), teor de Fe (itabiritos pobres e ricos). A classificação destas rochas é consideravelmente variável, principalmente no meio industrial, sendo que cada mineradora possui um sistema de classificação. Doravante no presente trabalho o termo itabirito será empregado exclusivamente ao itabirito silicoso, objeto do estudo, cujo principal mineral de ganga é o quartzo.

Processos naturais de enriquecimento concentraram os minerais ferrosos das formações ferríferas, dando origem aos minérios de alto teor compostos essencialmente por óxidos de ferro, os quais apresentam teores acima de 64% Fe, segundo Rosière e Chemale Jr. (2000). A rocha resultante é denominada hematitito, ou simplesmente hematita, a qual assim como os itabiritos pode ser classificada segundo vários parâmetros, sendo o mais comum a granulometria (hematitas compactas e friáveis). Segundo Rosière eChemale Junior (2000), o intemperismo superficial ocasiona a oxidação e hidratação da magnetita e da hematita, esta última em menor proporção, levando à formação da canga, ou crosta laterítica.

7 Os protominérios do Quadrilátero Ferrífero, em Minas Gerais, são itabiritos da Formação Cauê, Grupo Itabira, Supergrupo Minas, formados pelo metamorfismo de uma “rocha laminada constituída de chert e óxido de ferro” conforme descreveu Dorr (1959). As mineradoras inicialmente explotavam apenas os minérios superficiais enriquecidos naturalmente, porém a redução das reservas deste material ao longo do tempo tem conduzido ao aproveitamento dos itabiritos, com maior participação de SiO2. Atualmente

são lavrados em alguns locais os itabiritos friáveis, e estudos tecnológicos estão sendo conduzidos visando ao aproveitamento dos itabiritos compactos.

8

Figura 3.2: Vários tipos de formações ferríferas e minérios de ferro (Fonte: arquivo Vale). (A) Contato entre jaspilito e minério enriquecido lavrado em Carajás. (B) Hematita friável. (C)

9

10

3.1.2 Processos Geológicos e a Textura dos Itabiritos do Quadrilátero Ferrífero

A textura e o arranjo dos cristais numa rocha exercem grande influência no modo de fragmentação das partículas e, consequentemente, na liberação das fases minerais. Processos de metamorfismo e deformação, além dos processos lateríticos, são os principais vetores que alteram a textura dos minérios de ferro. Segundo Chemale Jr. et al. (1991) o Quadrilátero Ferrífero foi submetido a pelo menos dois eventos principais de deformação e metamorfismo que alteraram significativamente as características estruturais e texturais das rochas. Foram estes eventos os responsáveis pela transformação das formações ferríferas sedimentares em itabiritos. Porém, a intensidade de metamorfismo e deformação não foi uniforme em toda a área, variando de acordo com as diferenças nos processos tectônicos e de acordo com o comportamento reológico das rochas.

11

Figura 3.4: Domínios deformacionais e zonas metamórficas do Quadrilátero Ferrífero. (Rosiére e Chemale Junior, 2000).

12 Processos lateríticos também alteraram a textura dos itabiritos. A lixiviação do quartzo aumenta a porosidade das partículas, e a goethita neoformada a partir de outros minerais ferrosos pode ocorrer de diversas formas, como mostraram Santos e Brandão (2003), inclusive cimentando cristais de outros minerais.

3.1.3 Mineralogia dos Itabiritos do Quadrilátero Ferrífero

Rosière e Chemale Jr. (2000) descreveram a assembleia mineralógica dos itabiritos silicosos do Quadrilátero Ferrífero, citando como componentes principais a hematita, martita e kenomagnetita como minerais ferrosos, e o quartzo como mineral de ganga. Os componentes acessórios são clorita, sericita, dolomita, caulinita, gibbsita, cianita, óxidos de manganês, sulfetos, apatita e pirofilita. Como minerais produtos de alterações nos itabiritos os autores citaram a goethita e a lepidocrocita. Verifica-se, portanto, que a composição mineralógica dos itabiritos do Quadrilátero Ferrífero é relativamente simples. Abaixo são descritas as principais características das principais espécies minerais. As informações referentes às propriedades óticas estão descritas conforme procedimento interno de quantificação mineralógica do Centro de Pesquisas Tecnológicas da Vale S/A (Vale - CPT, 2011), e as fotomicrografias apresentadas são parte do arquivo da mesma empresa.

Hematita (figura 3.5): mineral do grupo dos óxidos (Fe2O3), sistema hexagonal, traço

13

Figura 3.5: Hematita especular, proveniente de Itabira, Minas Gerais (esquerda). Hematita iridescente, proveniente de Mariana, Minas Gerais (direita).

A classificação utilizada pelo Laboratório de Mineralogia do Centro de Pesquisas Tecnológicas da Vale subdivide o mineral da seguinte forma (Vale - CPT, 2011):

Hematita microcristalina (figura 3.6):hematita de granulação extremamente fina, de aspecto granular, que geralmente ocorre em agregados policristralinos. Típica de minérios não ou pouco metamorfizados, como o proveniente da Serra dos Carajás, no Pará.

14

Hematita especular (figura 3.7):típica de minérios de alto grau metamórfico. Cristais compactos (pouco porosos), lateralmente retilíneos, com relação entre comprimento e largura maior que 5:1 (cristais inequidimensionais).

Figura 3.7: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos (direita). Partícula composta por cristais de hematita especular. Fonte: arquivo Vale

S/A.

Hematita lamelar (figura 3.8): semelhante à hematita especular, porém os cristais apresentamrelação entre comprimento e largura menor que 5:1.

15

Hematita granular (figura 3.9): cristais de aspecto granular, equidimensionais e geralmente compactos (pouco porosos). Nas partículas policristalinas, os diversos cristais de hematita granular apresentam contatos retilíneos e junções tríplices entre si. Para distinção dos cristais ao microscópio ótico é necessário aplicação de nicóis cruzados.

Figura 3.9: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos (direita). Partícula contendo cristais de hematita granular. Fonte: arquivo Vale S/A.

16

Figura 3.10: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos (direita). Partícula contendo cristais de hematita sinuosa. Fonte: arquivo Vale S/A.

Hematita martítica ou martita (figura 3.11): formada pela oxidação da magnetita segundo os planos cristalográficos da mesma. Apresenta microporosidade característica, e geralmente preserva relictos de magnetita. Pode apresentar estrutura em treliça, vestígios dos planos de cristalização da magnetita (observada com nicóis cruzados). Os cristais apresentam aspecto granular, e por vezes preservam o habitus

da magnetita (cristais euédricos de habitus octaédrico). Podem ocorrer, também, de forma totalmente irregular (cristais anédricos). Nas partículas policristalinas, os contatos entre os cristais são laterais retilíneos quando o habitus da magnetita é preservado, ou irregulares caso o habitus não seja preservado.

17

Magnetita (figura 3.12): Mineral do grupo dos óxidos (óxido de ferro - Fe3O4).

Isométrico, geralmente em cristais octaédricos, raramente em dodecaedros, de cor preta, traço preto, brilho metálico, massa específica de 5,18 g/cm³ e dureza Mohs 6 (Klein e Dutrow, 2012). Ao microscópio ótico apresenta cor rósea a cinza - amarronzado, e não apresenta reflexões internas. Dureza alta, consequentemente apresenta bom polimento. Pode ocorrer na forma de relictos em hematita, em cristais compactos ou porosos, com aspecto granular quando euédricos, ou às vezes totalmente irregulares, principalmente quando a porosidade é elevada. Mineral com elevada susceptibilidade magnética.

Figura 3.12: Fotomicrografia de cristal de magnetita - microscópio ótico de luz refletida - nicóis paralelos. Fonte: arquivo Vale S/A (esquerda). Cristais de magnetita em matriz rochosa (direita).

Goethita compacta (figuras 3.13 e 3.14):Mineral do grupo dos óxidos (hidróxido de ferro - FeO. OH). Ortorrômbico, brilho adamantino e sedoso a sem brilho, cor castanho amarelado a preto, traço castanho amarelado, sub-translúcido, com massa específica entre 3,3 e 4,37 g/cm³ e dureza Mohs 5 a 5,5 (Klein e Dutrow, 2012). Ao microscópio ótico apresenta cor cinza azulada, por vezes mais escuro. Pode ocorrer reflexão interna nas cores laranja, vermelho ou amarelo. Habitus muito variado (maciça, botrioidal, alveolar, fibrosa - anfibolítica). Pode conter quantidades variáveis de água adsorvida, assim como outros elementos (P, Al2O3, SiO2, Mn, etc). Ocorre comumente como produto de intemperismo

18

Figura 3.13: Amostra de goethita, proveniente de Ouro Preto, Minas Gerais.

Figura 3.14: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos (direita). Tipos morfológicos de goethita compacta: maciça (superior), anfibolítica

19

Goethita terrosa ou limonita (figuras 3.15 e 3.16): Mineral do grupo dos óxidos (hidróxido de ferro - FeO.OH.nH2O).Dana e Hurlbut (1969) consideraram um intervalo de

massa específica entre 3,6 e 4,0 g/cm³, devido às variações na composição química do mineral. Ao microscópio ótico apresenta cores variadas: marrom claro, amarelado, avermelhado, e pode apresentar reflexão interna em vermelho, laranja ou amarelo. Goethita com grau de hidratação mais elevado e consistência terrosa, com granulometria muito fina, podendo ocorrer como material amorfo e/ou criptocristalino, com porosidade variável. Apresenta conteúdo variável de água. Comparando - se com a goethita compacta, geralmente apresenta maiores teores de contaminantes. Segundo Klein e Dutrow (2012), reserva-se o termo limonita para aplicações de campo, designando hidróxidos de ferro cuja identificação é incerta.

20

Figura 3.16: Fotomicrografia - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos (direita). Partícula de goethita terrosa. Fonte: arquivo Vale S/A.

Quartzo (figura 3.17): Mineral do grupo dos tectossilicatos (dióxido de silício - SiO2).

Hexagonal, ocorre em cristais geralmente prismáticos com estrias horizontais, sem clivagem, mas com fratura conchoidal. Geralmente incolor ou branco, mas pode apresentar qualquer cor, transparente a translúcido, brilho vítreo a graxo, massa específica de 2,65 g/cm³ e dureza Mohs 7 (Klein e Dutrow, 2012). Apresenta bom polimento e bordas facilmente distinguíveis ao microscópio ótico. Cristais geralmente compactos (pouco porosos), com contatos irregulares e bordas variando de pouco rugosa (lisa) a muito rugosa e com cavidades. Aspecto granular com cristais equidimensionais ou inequidimensionais de granulação muito variável. Principal mineral de ganga nos itabiritos silicosos.

21

Gibbsita (figura 3.18): Mineral do grupo dos óxidos (hidróxido de alumínio - Al(OH3)).

Dana e Hurlbut (1969) indicaram um intervalo de massa específica entre 2,30 e 2,40 g/cm³. Ao microscópio ótico é transparente, incolor a marrom pálido, de aspecto sacaróide (grãos semelhantes a açúcar), sendo muitas vezes necessária aplicação de nicóis cruzados para distinção dos cristais. Mineral macio, e consequentemente apresenta polimento ruim. Porosidade variável. Contatos irregulares, geralmente os cristais assumem a forma das partículas que os circundam, sendo comum ocorrer nos interstícios ou poros de outros minerais. Pode ocorrer como massa terrosa, associada à goethita terrosa e caulinita.

Figura 3.18: Fotomicrografias - microscópio ótico de luz refletida - nicóis cruzados (esquerda) e paralelos (direita). Partículas de gibbsita. Fonte: arquivo Vale S/A.

Caulinita (figura 3.19): Mineral do grupo dos filossilicatos (argilominerais - silicato de alumínio hidratado - Al2Si2O5(OH)4). Triclínico, ocorre em placas rômbicas ou

22

Figura 3.19: Fotomicrografia - microscópio ótico de luz refletida - nicóis cruzados - Partícula composta por caulinita. Fonte: arquivo Vale S/A.

Minerais manganesíferos (figura 3.20): Abrange uma lista de diversos minerais manganesíferos, óxidos e hidróxidos, opacos ou transparentes, de cores variadas (incolor, branco, marrom, etc.). Geralmente apresentam aspecto terroso, não sendo possível a distinção de cristais. Minerais macios, de polimento ruim, com ocorrência de microporos (criptomelana e pirolusita) a macroporos (psilomelana) em agregados terrosos. Os contatos entre cristais são irregulares, sendo que os mesmos geralmente assumem a forma das partículas que os circundam. Podem ocorrer como massa terrosa nos interstícios ou poros de outros minerais. Granulação geralmente muito fina.

23

3.2 Liberação de Fases Minerais

3.2.1 Conceituação e Representação

Entende-se por liberação a condição na qual as espécies minerais presentes em um minério estão livres umas em relação às outras, considerando-se livre a espécie que está representada somente por partículas monominerais, ou seja, de mesma composição química. As partículas poliminerais, constituídas por mais de uma espécie, são denominadas mistas, e podem ser binárias, ternárias, e assim por diante, conforme o número de minerais presentes. Este é o conceito puro destes termos técnicos, porém a divisão entre partículas mistas e livres pode ser relativizada quando é considerado o objetivo desta classificação.

Neste contexto, dois conceitos básicos são importantes: grau de liberação e espectro de liberação:

Segundo Gaudin (1939), numa população de partículas de diferentes espécies minerais, o grau de liberação de uma das espécies consiste no percentual deste mineral que ocorre como partículas livres em relação ao total de partículas (mistas e livres). Já o grau de associação corresponde ao percentual do mineral que se encontra misto em relação ao total.

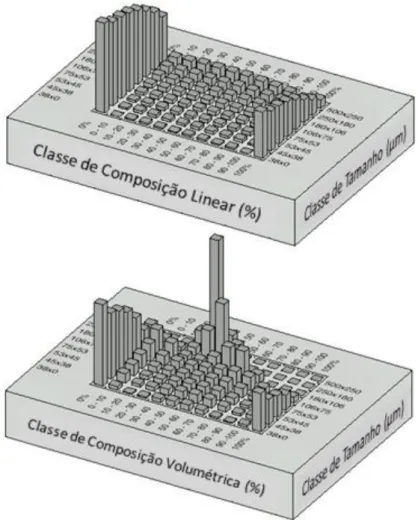

24 Para elaboração do espectro de liberação geralmente são consideradas doze classes de teor: 0%, 0-10%, 10-20%, 20-30%, 30-40%, 40-50%, 50-60%, 60-70%, 70-80%, 80-90%, 90-100%, 100% (Neumann et al; 2010). Na figura 3.21 são representadas algumas destas classes.

Figura 3.21: Classes de composição de partículas (Petruk, 2000).

A figura 3.22 apresenta um exemplo de espectro de liberação, elaborado para sete classes de tamanho (cada cor representa uma fração granulométrica) e doze classes de composição mineralógica das partículas, em volume. As classes 0% e 100% representam partículas livres das duas fases minerais consideradas, e as classes intermediárias as quantidades relativas de partículas mistas com diferentes proporções entre os dois minerais.

25 Miller et al. (1982) propuseram a representação da distribuição de composição mineralógica das partículas em gráficos cumulativos, aos quais denominaram cumulative liberation yields (CLY). É uma forma condensada para a representação gráfica de informações referentes à liberação e intercrescimento das fases minerais. Iniciando pela classe 90-100%, a distribuição cumulativa é formada considerando-se o quantitativo em cada uma das sucessivas classes de partícula com menor volume do mineral de interesse. Para representar o comportamento relativo à liberação e ao intercrescimento do mineral de interesse, independente de sua fração volumétrica no minério, a curva cumulativa de fração de volume é normalizada com relação à fração volumétrica, sendo então recalculados para 100% na origem. A figura 3.23 apresenta um exemplo proposto por Miller et al. (1982) para calcopirita em um concentrado de cobre. O histograma representa a quantificação de cada classe de composição volumétrica das partículas, a curva inferior representa a distribuição cumulativa não normalizada, e a curva superior representa a distribuição acumulada de liberação (CLY) após normalização.

26

3.2.2 Liberação das Fases Minerais no Processamento de Minérios

As operações de concentração de minérios têm por objetivo a separação dos minerais úteis dos minerais de ganga para obtenção de um produto apto ao aproveitamento industrial. São baseadas em diferenças físicas ou físico-químicas entre as espécies minerais, as propriedades diferenciadoras, sendo as principais a massa específica (concentração gravítica), susceptibilidade magnética (concentração magnética) e propriedades de superfície (flotação). Obviamente o processo de concentração será mais eficiente caso as fases minerais encontrem-se livres, pois desta forma as diferenças entre as mesmas são mais evidentes.

Em certos tipos de minérios as espécies minerais encontram-se naturalmente liberadas, como ocorre nos depósitos fluviais de minerais densos. Porém, na maioria dos casos os minerais encontram-se associados em um conjunto litologicamente consolidado, no qual espécies úteis estão ligadas com maior ou menor coesão aos minerais de ganga, e para possibilitar a concentração torna-se indispensável elevar o grau de liberação do mineral de interesse, o que se obtém por meio da cominuição.

Conforme salientaram Lima et. al. (2011), este é o caso dos itabiritos mais pobres em Fe, a partir dos quais não são obtidos granulado ou sinter feed naturais, tampouco sinter feed

concentrado devido ao baixo grau de liberação nas frações granulométricas correspondentes a este produto (geralmente -8,0+1,0 mm para o sinter feed grosso e -1,0 + 0,150 mm para o sinter feed fino). Portanto, faz-se necessária a cominuição de todo o run of mine para posterior aplicação de processos de concentração para produção de pellet feed

(geralmente moído em malhas próximas ou inferiores a 0,150 mm). Os autores listaram algumas opções de rotas de processo para o beneficiamento de itabiritos pobres do Quadrilátero Ferrífero.

27 pelas quais a fragmentação deve ser limitada ao estritamente necessário: o custo elevado das operações de cominuição e o desempenho insatisfatório de partículas ultrafinas nos processos de concentração.

Segundo Cohen (1983), apud Tomanec e Milovanovic (1994), a britagem e a moagem são usualmente responsáveis por 30 a 50% do consumo total de energia em uma planta de processamento, mas este percentual pode chegar a 70% para minérios duros e/ou com cristais muito finos e intercrescidos. A britagem é relativamente barata em termos de energia, mas a moagem é a etapa de maior consumo energético, e corresponde ainda à etapa menos eficiente. Lowrison (1974), apud Tomanec e Milovanovic (1994), estimou que apenas 0,6% da energia elétrica total suprida aos moinhos de barras ou bolas seriam realmente convertidos em geração de nova superfície das partículas na moagem. Tavares (2003) reportou uma eficiência energética de 8 a 23% dependendo do material submetido à moagem, a partir de um estudo desenvolvido em célula de carga de impacto. Para magnetita, por exemplo, o referido autor chegou à eficiência de 18%, e para o quartzo 23%. A figura 3.24, elaborada por Kaplan (1987), mostra um exemplo do acréscimo no consumo específico de energia à medida que a cominuição de um determinado minério torna-se mais fina. Para tamanhos inferiores a 0,100 mm o acréscimo é muito elevado.

28 Com relação ainda à cominuição em excesso, as frações ultrafinas geradas são indesejáveis para os equipamentos de concentração, visto que a separação nestas faixas granulométricas é mais difícil, quando não impossível. Partículas finas possuem pouca massa, e facilmente seguem as linhas de fluxo do fluido utilizado no processo, sendo menos sensíveis aos meios de separação pelas propriedades diferenciadoras.

O problema que se apresenta consiste em definir até que ponto se deve levar a fragmentação para obtenção de liberação adequada, e esta se determina em função da recuperação ou do rendimento que for considerado economicamente satisfatório em termos de qualidade do produto. Cabe salientar que a recuperação não depende apenas da liberação, mas também da escolha correta do método de concentração, da eficiência do equipamento aplicado e da rota de processo adotada.

Segundo Gaudin (1939), é comum a divisão do tratamento de minérios em duas etapas principais, liberação e separação, sendo que a segunda etapa seria impraticável se a primeira não for executada com sucesso. Segundo o autor esta afirmativa é parcialmente verdadeira, sendo possível se obter certo grau de separação entre partículas mistas de vários tipos. Evidentemente um grau de liberação razoável é pré-requisito para uma boa separação, mas para que as propriedades diferenciadoras possam atuar não é mandatório que se tenha uma população composta somente por partículas monominerais.

Seguindo este mesmo conceito, Miller et al. (1982) e Gottlieb et al. (1994) afirmaram que para aplicações práticas em processamento de minérios, uma partícula pode ser considerada livre caso sua composição volumétrica seja superior a 90% da fase mineral de interesse. Assim sendo, uma partícula mista deve conter até 90% da fase de interesse.

29 livres. A natureza das partículas mistas e o entendimento do comportamento das mesmas nas operações de concentração são de suma importância para a obtenção dos produtos desejados, com boa recuperação. Este fato mostra a importância da obtenção e avaliação dos espectros de liberação, nos quais é detalhada a participação de partículas com diversas proporções entre as fases presentes.

Segundo Gaudin (1939) o estudo das partículas mistas pode ser abordado sob dois aspectos: quantitativo e qualitativo.

Na abordagem quantitativa consideram-se as proporções relativas em peso ou volume de cada fase mineral na partícula. Em alguns métodos de concentração esta é a abordagem mais importante, como a concentração gravítica. O comportamento da partícula mista será intermediário ao comportamento das espécies minerais individualmente, aproximando-se do comportamento de um ou de outro mineral conforme a maior ou menor proporção de cada um deles.

30 Gaudin (1939) classificou as partículas mistas em quatro tipos: partículas com fases justapostas, tipo vênulas, tipo recobrimento e inclusões. Para simplificação o autor limitou a análise a partículas binárias, mas ressaltou que as mesmas considerações podem ser aplicadas a partículas mais complexas. Dentro desta classificação Gaudin relacionou os tipos de partículas ao provável comportamento das mesmas em processo de flotação:

1) Espécies justapostas, cuja superfície de contato é plana ou ligeiramente curva, sugerindo que tal partícula provém de textura granular em que os grãos são maiores que a partícula em questão. Neste tipo de partícula a composição quantitativa das fases é proporcional à superfície exposta das mesmas. Seu comportamento num processo de concentração por flotação ou outros métodos será semelhante e de acordo com a composição quantitativa.

2) Um dos minerais ocorre como vênulas no outro. É um tipo mais raro, mais difícil de liberar e seu comportamento em flotação será ditado pela relativa abundância das fases.

3) Uma das fases envolve a outra. Seu comportamento em flotação não dependerá da abundância relativa das fases, mas sim da porção de superfície exposta de cada uma delas. Este tipo de partícula é comum em minérios em que as fases apresentam considerável diferença de dureza.

31 industrialmente e ainda que fosse possível a remoagem, seria impossível a concentração.

A figura 3.25 apresenta fotomicrografias dos quatro tipos de associações entre fases minerais conforme descritos por Gaudin (1939).

Figura 3.25: Fotomicrografias apresentando os quatro tipos de partículas mistas descritos por Gaudin (1939), sendo (a) espécies justapostas, (b) vênulas, (c) recobrimento e (d) inclusões.

Pérez-Barnuevo et al. (2013).

Gaudin (1939) afirmou que a liberação das partículas mistas se realiza por dois mecanismos distintos, conforme seja o fraturamento do mineral, intergranular (liberação por destacamento) ou intracristalino (liberação por redução de tamanho):

32 materiais que podem sofrer liberação por destacamento. Pode-se afirmar que os itabiritos friáveis (figura 3.26 a) se enquadrariam neste caso, por serem rochas intemperizadas e que sofreram abrandamento e aumento da porosidade.

Liberação por redução de tamanho: dependendo das características dos minerais as fraturas tendem a ocorrer no interior dos cristais, e não nas bordas, o que resulta em partículas mistas remanescentes após a cominuição. A figura 3.26 (b) apresenta uma partícula que pode apresentar esta tendência. Neste caso não é correto assumir que todas as partículas estarão livres após a cominuição no tamanho dos grãos, a liberação dependerá da abundância relativa entre os minerais e do grau de redução.

Figura 3.26: (a) Partícula com tendência a liberação por destacamento, numa amostra de itabirito friável. (b) Partícula com tendência a liberação por redução de tamanho. Ferreira et al. (2011).

A maioria dos minérios não se enquadra nos dois casos extremos mencionados anteriormente, mas constitui uma classe de comportamento intermediário, em que ocorre mais ou menos fraturamento preferencial nas bordas devido à diferença de propriedades físicas e texturais. Gaudin (1939) afirmou que a predominância entre estes dois mecanismos de liberação vai depender das características dos minerais (dureza, tenacidade, clivabilidade) e das partículas como um todo (arranjo de grãos, coesão entre cristais, morfologia dos cristais, textura, porosidade, bandamento, xistosidade, presença de zonas de fraqueza naturais).

33 Nos estudos de caracterização é importante se avaliar a variação da malha granulométrica de liberação no depósito mineral. Segundo Bérubé e Marchand (1984), comumente nas plantas de tratamento de minérios procura-se manter a distribuição granulométrica do produto moído sempre constante. Porém, as propriedades texturais do minério podem variar na jazida, e uma boa estratégia de operação deve sempre ter em vista a averiguação periódica do grau de liberação. Contudo, além do que os autores afirmaram, deve-se procurar estudar e documentar tais variações de características já na etapa de concepção do projeto da planta de tratamento, durante a caracterização tecnológica, para que a usina possa absorver tais variações sem comprometimento do produto.

Conforme salientaram Neumann et al. (2010), nos estudos de liberação mineral deve-se ter clara a diferença entre três tópicos fundamentais: medição do grau e espectro de liberação, previsão de liberação e simulação de liberação.

3.2.3 Métodos de Medição do Grau de Liberação e do Espectro de Liberação

No âmbito dos estudos relacionados à liberação mineral um importante quesito é a medição do grau de liberação ou do espectro de liberação de uma amostra, seja ela de ROM, alimentação de um processo de concentração, ou mesmo do concentrado ou rejeito. Geralmente toma-se o grau de liberação do mineral útil no minério, mas no caso do minério de ferro, especialmente na flotação reversa, usualmente é medido o grau de liberação do quartzo, o mineral de ganga.

34 São muitos os métodos de determinação do grau de liberação e do espectro de liberação, sendo alguns deles descritos a seguir: método de Gaudin, separação em meio denso, separação em suspensões coloidais ferromagnéticas sob campo magnético externo, método da análise química e análise de imagens.

Método de Gaudin (1939) – contagem ao microscópio

A determinação do grau de liberação por contagem sistemática das partículas minerais ao microscópio se faz pelo exame de certa quantidade de partículas, de cada fração granulométrica estreita do material fragmentado, identificando as partículas uma a uma, registrando o número de partículas livres de determinada espécie e avaliando a quantidade de partículas mistas. Esse método tem a vantagem de acarretar um exame minucioso das partículas mistas, o que é indispensável para a previsão do comportamento das mesmas frente ao processo. Porém é muito trabalhoso porque exige a contagem de um grande número de partículas.

No caso de aplicação da microscopia ótica de luz refletida Gaudin (1939) propôs também o cálculo de um fator de correção do erro referente à quantificação de partículas aparentemente livres, mas que na realidade são mistas. Tal erro é devido ao seccionamento das partículas, que pode gerar uma seção de área composta apenas por uma espécie mineral, e provoca um exagero no grau de liberação (viés estereológico). Segundo o autor, o número de partículas a contar deve ser estimado pelo método dos mínimos quadrados de Gauss, segundo o qual o erro de uma determinação varia com a raiz quadrada do número de partículas identificadas, ou seja, para duplicar a precisão de uma contagem deve-se quadruplicar a quantidade de partículas contadas.

35 susceptibilidade ao erro devido às diferenças nas dimensões das partículas mesmo dentro de uma mesma fração granulométrica. Os referidos pesquisadores sugeriram a contagem de, em média, 200 grãos minerais, e a realização de várias análises por diferentes analistas, o que implicaria num desvio padrão referente à reprodutibilidade da ordem de 1,5% para 95% de confiança.

Separação em meio denso

Neste método avalia-se a amostra em faixas granulométricas e utilizam-se líquidos de diferentes massas específicas para obtenção de um gradiente, no qual um determinado mineral quando numa partícula completamente livre será facilmente identificado pois se posicionará conforme sua massa específica. Utilizam-se líquidos imiscíveis, e como consequência tem-se a formação de faixas bem definidas. Uma limitação para aplicação é o caráter tóxico de muitos líquidos densos (Porphirio et al; 2010). Conforme afirmaram Neumann et al. (2010), líquidos densos são inviáveis para fracionamento de sulfetos ou óxidos metálicos, pois alguns dos minerais componentes destes minérios apresentam elevada massa específica. O método não é aplicável quando o mineral-minério e a ganga apresentam massas específicas próximas.

Separação em suspensões coloidais ferromagnéticas sob campo magnético externo

É um método semelhante em vários aspectos à separação por meio denso, mas com algumas particularidades. Ao invés de líquidos orgânicos de alta densidade são utilizadas suspensões coloidais de materiais ferromagnéticos, que produzem um gradiente de densidade quando submetidas a um campo magnético, permitindo o fracionamento de partículas segundo classes de composição mineral, conforme evidenciado por Schneider (1995).

36 dentro de um cilindro giratório. A rotação submete as partículas a forças centrífugas, acelerando-as em direção ao crescente gradiente de densidade próximo à parede exterior do cilindro. Partículas de maior densidade vão penetrar o gradiente de densidade mais profundamente, produzindo, deste modo, estratificação ao longo da direção radial. À medida que as partículas se aproximam da extremidade inferior do cilindro, são divididas e seguem o fluxo mais ou menos denso. A densidade de separação é regulada por meio do ajuste da velocidade de rotação do cilindro, e é também função da concentração do coloide. Para conseguir a separação da amostra em diferentes classes de composição mineral são necessários vários estágios. O autor salientou que uma das vantagens deste aparato é que o mesmo atinge densidades de separação tão elevadas quando 20 g/cm³, sendo também ambientalmente mais seguro. Outro aspecto importante é a salubridade ocupacional: o fluido magnético é muito mais seguro para o manuseio em comparação aos líquidos densos.

Salum e Peres (2002) levantaram as vantagens e limitações do Magstream. Os autores evidenciaram que o processo envolvido no uso deste equipamento implica em alterações nas propriedades superficiais das partículas minerais, devido à formação de precipitados de ferro. Assim sendo, caso as amostras devam ser submetidas a processos como a flotação, por exemplo, não devem ser processadas previamente no Magstream. Outra limitação citada pelos autores é a susceptibilidade magnética dos minerais, já que minerais ferromagnéticos como a magnetita não poderiam ser submetidos ao aparelho.

A figura 3.27 apresenta um esquema do Magstream. O gráfico r x r representa a variação

37

Figura 3.27: Princípio de funcionamento do Magstream™ (Schneider, 1995).

Concentração das partículas livres, ou método da análise química

O método consiste em separar as partículas livres de uma dada espécie por um processo qualquer que assegure precisão, como a separação segundo o magnetismo em aparelhos de laboratório com campo de alta intensidade, como o separador magnético Frantz. Tendo-se a massa das partículas livres, basta determinar o teor da espécie da fração de partículas mistas por análise química. O método fornece apenas o grau de liberação, não sendo possível obter a distribuição das diferentes classes de composição das partículas.

Análise de imagens

38 do MEV), aquisição das imagens, processamento das imagens (correção de background,

filtro de delineação, segmentação), medição do espectro linear e/ou em área, e conversão estereológica.

O método da medição por área consiste na análise da área do mineral de interesse e da partícula como um todo, com posterior cálculo do percentual do mineral na partícula (teor da partícula). Segundo Petruk (2000) o teor da partícula referente a este tipo de medida relaciona-se ao percentual volumétrico do mineral na partícula, sendo que apenas duas fases são medidas (o mineral de interesse e o restante da partícula). O teor da partícula pode também ser representado pelo percentual em peso do mineral nela contido, medindo-se a área de todos os minerais e calculando-medindo-se o percentual em peso do mineral de interesse utilizando-se a massa específica, sendo que este tipo de análise, segundo Petruk & Lastra (1997), apud Petruk (2000) é mais apurada e apresenta melhor correlação com o comportamento dos minerais no processamento.

O método dos interceptos lineares envolve a análise das seções segundo linhas igualmente espaçadas, medindo-se o comprimento dos interceptos através do mineral de interesse e da partícula como um todo. Segundo Petruk (2000) o teor da partícula obtido neste tipo de análise relaciona-se ao percentual volumétrico do mineral de interesse na partícula.

39

Figura 3.28: Imagens com representação dos segmentos lineares (esquerda) e individualização de partículas (direita). Neumann et al. (2010).

Microtomografia computadorizada de raios X

Método dos mais modernos, o qual permite a determinação direta do espectro de liberação de partículas multifásicas através de medições detalhadas em três dimensões. Conforme afirmaram Lin e Miller (1996) o método soluciona muitas das limitações inerentes às análises de liberação em seções polidas, que por serem realizadas em uma ou duas dimensões (interceptos lineares ou área) exigem conversão estereológica para obtenção de dados volumétricos. Como a microtomografia obtém diretamente informações tridimensionais, tal conversão não se faz necessária.