UFOP - CETEC - UEMG

REDEMAT

REDE TEMÁTICA EM ENGENHARIA DE MATERIAIS

UFOP – CETEC – UEMG

Tese de Doutorado

“Estudo do efeito da incorporação de cinzas de cavaco de eucalipto como material cimentício suplementar.”

Autor: M. Sc. Domingos Sávio de Resende

Orientador: Prof. Dr. Antônio Maria Claret de Gouveia

UFOP - CETEC - UEMG

REDEMAT

REDE TEMÁTICA EM ENGENHARIA DE MATERIAIS

UFOP – CETEC – UEMG

Domingos Sávio de Resende

“Estudo do efeito da incorporação de cinzas de cavaco

de eucalipto como material cimentício suplementar.”

Tese de Doutorado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Doutor em Engenharia de Materiais.

Área de concentração: Processos de fabricação

Orientador: Prof. Dr. Antônio Maria Claret de Gouveia

Co-orientador: Prof. Dr. Augusto Cesar da Silva Bezerra

Catalogação: sisbin@sisbin.ufop.br

R433e Resende, Domingos Sávio de.

Estudo do efeito da incorporação de cinzas de cavaco de Eucalipto como material suplementício suplementar [manuscrito] / Domingos Sávio de Resende. – 2013.

166f. : il. color., grafs., tabs.

Orientador: Prof. Dr.Antônio Maria Claret de Gouveia.

Tese (Doutorado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Processos de fabricação.

1. Eucalipto - Teses. 2. Biomassa vegetal - Teses. 3. Cimento Portland - Teses. I. Gouveia, Antônio Maria Claret de. II. Universidade Federal de Ouro Preto. III. Título.

Agradecimentos

- A minha esposa Adriana e aos meus filhos Matheus e Laura, pelo companheirismo, pelos momentos de renúncia e paciência, para que esta realização fosse possível. - A meus pais, Zair (in memorian) e Maria Helena por todo o apoio e amor que foram a mim dedicados através de ensinamentos, conselhos e lições de vida.

- Ao Prof. Dr. Claret, pela orientação e auxílio neste trabalho. Agradeço toda a confiança e paciência depositada em mim para a realização deste trabalho.

- Ao Prof. Dr. Augusto, que como co-orientador soube cobrar e não mediu esforços em oferecer todas as condições necessárias à realização deste trabalho.

- À FAPEMIG pelo apoio financeiro ao desenvolvimento da pesquisa.

- A empresa DPA/Nestlé, de Ibiá/MG pelo fornecimento das amostras de cinzas e ao apoio para que fosse possível o desenvolvimento desta pesquisa.

- Aos bolsistas de iniciação científica Felipe Santos, Felipe Baldisseri e Matheus pelo apoio na confecção dos corpos de prova;

- A Bióloga Rosângela Rios pelo apoio incondicional.

- A equipe do laboratório de materiais, do Departamento de Engenharia Civil do CEFET/MG - Campus II.

- A equipe do Laboratório de ensaios especiais do Departamento de Engenharia de Materiais e Construção (DEMC) da UFMG.

- A empresa CBMM, principalmente ao Eng. Rogério Contato, Marcos Botelho e Alexandre pela contribuição na caracterização das amostras de cinza.

-- A Deus por mais esta conquista, por me ajudar em meu crescimento profissional, por ter colocado pessoas maravilhosas em meu caminho durante esta trajetória.

“O êxito da vida não se mede pelo caminho que você conquistou, mas sim pelas

dificuldades que superou no caminho.”

ÍNDICE

LISTA DE TABELAS ... viii

LISTA DE FIGURAS ... x

RESUMO... xiv

ABSTRACT ... xv

1 INTRODUÇÃO ... 16

2 Objetivos ... 20

2.1 Objetivo Geral ... 20

2.2 Objetivos específicos ... 20

3 REVISÃO BIBLIOGRÁFICA ... 21

3.1 Concreto ... 21

3.2 Componentes do concreto ... 23

3.3 Adições minerais ao concreto ... 24

3.3.1 Cimentantes ... 28

3.3.2 Pozolânicas... 30

3.3.3 Fíler ... 31

3.4 Principais tipos de adições minerais ... 32

3.4.1 Escória de alto forno ... 32

3.4.3 Pozolanas naturais ... 35

3.4.4 Sílica ativa ... 36

3.4.5 Metacaulim... 39

3.4.6 Cinzas volantes ... 40

3.4.7 Cinzas de casca de arroz ... 42

3.4.8 Cinzas de biomassas agroindustriais ... 43

3.4.9 Fíler calcário ... 48

3.5 Produção de cinza a partir de lenha vegetal. ... 49

3.6 Adição de cinza no concreto ... 59

3.7 Reação álcalis agregado ... 63

4 MATERIAIS E MÉTODOS ... 66

4.1 Materiais utilizados ... 68

4.1.1 Água ... 68

4.1.2 Cimento Portland ... 68

4.1.3 Agregado miúdo ... 70

4.1.4 Cal hidratada... 71

4.2 Coleta e preparação das cinzas de cavaco de eucalipto ... 72

4.3 Processamento da cinza de cavaco de eucalipto ... 75

4.4 Caracterização das cinzas ... 77

4.4.2 Análise térmica ... 78

4.4.3 Análise microscópica e de composição química das cinzas ... 79

4.5 Avaliação da reatividade da cinza através das propriedades mecânicas .... 81

4.5.1 Moldagem dos corpos de prova ... 81

4.5.2 Determinação das propriedades mecânicas dos compósitos ... 84

4.6 Avaliação da atividade pozolânica ... 87

4.6.1 Determinação de atividade pozolânica ... 87

4.7 Avaliação da reação álcalis agregado ... 91

5 RESULTADOS E DISCUSSÃO ... 94

5.1 Caracterização das cinzas ... 94

5.1.1 Análise visual ... 94

5.1.2 Análise microscópica e de composição química das cinzas via MEV/EDS ... 96

5.1.3 Análise química EDX ... 106

5.1.4 Análise granulométrica das cinzas ... 108

5.1.5 Análise térmica ... 110

5.1.6 Difração de raio X ... 113

5.1.7 Análise por FTIR ... 116

5.2 Avaliação da atividade pozolânica ... 117

5.2.2 Determinação da atividade pozolânica com cal ... 120

5.2.3 Determinação da atividade pozolânica pelo Método de Luxan ... 121

5.2.4 Determinação da atividade pozolânica pelo Método de Chapelle modificado ... 122

5.3 Avaliação das propriedades mecânicas ... 123

5.4 Avaliação da reação álcalis agregado ... 126

5.5 Avaliação dos resultados mecânicos ... 129

6 CONCLUSÃO ... 135

7 SUGESTÕES PARA TRABALHOS FUTUROS ... 137

8 TRABALHOS PUBLICADOS ... 138

9 REFERÊNCIAS BIBLIOGRÁFICAS ... 139

LISTA DE TABELAS

Tabela 3-1: Tipos de concreto segundo a ADESC, 2007 ... 23

Tabela 3-2: Classificação, composição e características das adições minerais para concreto ... 27

Tabela 3-3: Exigências químicas ... 30

Tabela 3-4: Exigências físicas ... 31

Tabela 3-5: Análise química da cinza da serragem ... 45

Tabela 3-6: Ensaio de resistência à compressão – cinza da serragem ... 45

Tabela 3-7: Resultados dos ensaios de atividade pozolânica - CCCP ... 46

Tabela 3-8: Metodologias de Aflorestamento e Reflorestamento aprovadas pelo IPCC(2008) ... 51

Tabela 3-9: Relação de amostras ... 54

Tabela 3-10: Resultados obtidos ... 55

Tabela 3-11: Resultado análise granulométrica ... 56

Tabela 3-12: Resistência à compressão de corpos de prova confeccionados com a cinza de casca de eucalipto ... 58

Tabela 3-13: Análise química da cinza de casca de eucalipto calcinada a 1000ºC .. 58

Tabela 4-1: Características cimento LIZ CPV ARI - Premium ... 69

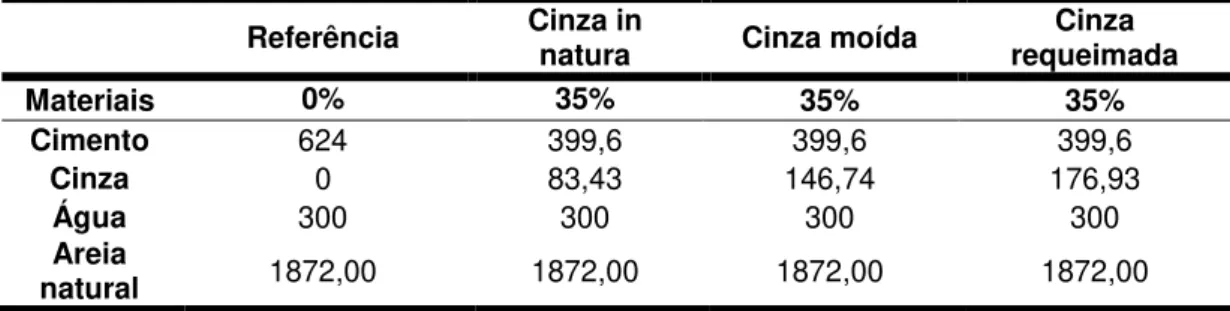

Tabela 4-3: Planejamento para confecção dos corpos de prova... 82

Tabela 5-1: Resultados semi quantitativos obtidos via MEV para a amostra cinza in natura. ... 96

Tabela 5-2: Resultados semi quantitativos obtidos via MEV para a amostra cinza moída. ... 100

Tabela 5-3: Resultados semi quantitativos obtidos via MEV para a amostra cinza requeimada. ... 103

Tabela 5-4: Composição química semi quantitativo via EDS ... 106

Tabela 5-5: Composição química via EDX ... 106

Tabela 5-6: Resultados perda ao fogo, Carbono fixo, cinzas e material volátil ... 108

Tabela 5-7: Diâmetros equivalentes da granulometria a laser das partículas da amostra cinza moída. ... 108

Tabela 5-8: Diâmetros equivalentes da granulometria a laser das partículas da amostra requeimada. ... 109

Tabela 5-9: Resultado cálculo do IAP pela NBR 5752 ... 118

Tabela 5-11: Resultados obtidos para o método de Luxan ... 121

Tabela 5-12: Resultados obtidos para o método de Chapelle modificado ... 122

LISTA DE FIGURAS

Figura 1-1: Distribuição da matriz energética brasileira (ANEEL, 2010) ... 16

Figura 3-1: Mecanismos de redução da exsudação na pasta de cimento pela adição de sílica ativa ... 38

Figura 3-2: Distribuição de áreas de reflorestamento (Fonte: SBS, 2007) ... 50

Figura 3-3 - Morfologia das partículas das cinzas do bagaço de cana-de-açúcar .... 62

Figura 4-1: Produção do cavaco de Eucalipto ... 66

Figura 4-2: Caldeira alternativa alimentada com cavaco de lenha de Eucalipto ... 67

Figura 4-3: Fluxograma de desenvolvimento da pesquisa ... 67

Figura 4-4: Resultados ensaio cimento CPV LIZ Premium ... 69

Figura 4-5: Ponto de coleta das amostras de cinza ... 73

Figura 4-6: Saída filtro de manga da caldeira... 73

Figura 4-7: Recipiente de coleta do filtro ... 74

Figura 4-8: Cinza de cavaco de lenha de Eucalipto após a combustão ... 74

Figura 4-9: Cinza in natura ... 76

Figura 4-10: Cinza moída ... 76

Figura 4-11: Cinza requeimada ... 77

Figura 4-13: Moldagem de corpos de prova ... 84

Figura 4-14: Ensaio à compressão ... 85

Figura 4-15: Ensaio de compressão diametral. ... 85

Figura 4-16: Ensaio de módulo de resistência à tração na flexão. ... 86

Figura 4-17: Corpos de prova com cal ... 89

Figura 4-18: Método de Luxan ... 91

Figura 4-19: Detalhe corpo de prova RAA e relógio de medição ... 93

Figura 4-20: Montagem para medição da expansão nos corpos de prova RAA ... 93

Figura 5-1: Cinza in natura ... 94

Figura 5-2: Cinza moída ... 95

Figura 5-3: Cinza requeimada ... 95

Figura 5-4: Espectro semi quantitativo para a amostra de cinza in natura ... 96

Figura 5-5: Micrografia obtida por MEV da cinza in natura (20x). ... 97

Figura 5-6: Micrografia obtida por MEV da cinza in natura (150x). ... 98

Figura 5-7: Micrografia obtida por MEV da cinza in natura ( 200x). ... 98

Figura 5-8: Micrografia obtida por MEV da cinza in natura (250x). ... 99

Figura 5-9: Micrografia obtida por MEV da cinza in natura (250x). ... 99

Figura 5-10: Espectro semi quantitativo para a amostra de cinza moída ... 100

Figura 5-11: Micrografia obtida por MEV das partículas da cinza moída (200x ) .... 101

Figura 5-13: Micrografia obtida por MEV das partículas da cinza moída (1000x) ... 102

Figura 5-14: Micrografia obtida por MEV das partículas da cinza moída (1000x) ... 102

Figura 5-15: Espectro semi quantitativo para a amostra de cinza requeimada ... 103

Figura 5-16: Micrografia por MEV das partículas da cinza requeimada (50x). ... 104

Figura 5-17: Micrografia por MEV das partículas da cinza requeimada (250x). ... 104

Figura 5-18: Micrografia obtida por MEV das partículas da cinza moída (250x) ... 105

Figura 5-19: Micrografia obtida por MEV das partículas da cinza moída (250x) ... 105

Figura 5-20: Diagrama ternário da cinza de cavaco de eucalipto... 107

Figura 5-21: Granulometria cinza moída ... 109

Figura 5-22: Granulometria cinza requeimada ... 110

Figura 5-23: DTA e TGA da CCE cinza in natura ... 111

Figura 5-24: DTA e TGA da CCE cinza moída ... 112

Figura 5-25: DTA e TGA da CCE cinza requeimada ... 113

Figura 5-26: Difratograma cinza in natura, moída e calcinada ... 114

Figura 5-27: Difratograma das três amostras de cinzas. ... 115

Figura 5-28 Análise por FTIR das amostras de CCE ... 116

Figura 5-29: Ampliação da análise por FTIR das amostras de CCE ... 117

Figura 5-30: Resistência à compressão dos compósitos substituição 35% de cimento ... 118

Figura 5-32: Resistência à tração na flexão ... 120

Figura 5-33: Resultado ensaio à compressão NBR 5751 ... 121

Figura 5-34: Resistência à compressão dos compósitos cimentícios aos 28 dias .. 124

Figura 5-35: Resistência à tração na compressão diametral aos 28 dias ... 125

Figura 5-36: Resistência à tração na flexão ... 125

Figura 5-37: Resultado expansão RAA ... 127

Figura 5-38: Resultado do ensaio de compressão simples ... 128

Figura 5-39: Resultado de tração na flexão... 128

Figura 5-40: Curva de tendência ensaio de compressão simples ... 130

Figura 5-41: curva de tendência ensaio de compressão diametral ... 131

Figura 5-42: Curva de tendência ensaio de tração na flexão ... 132

Figura 5-43: Tração na flexão 5% ... 132

Figura 5-44: Tração na flexão 10% ... 133

Figura 5-45: Tração na flexão 15% ... 133

RESUMO

O presente trabalho caracterizou a cinza de cavaco de eucalipto (CCE) e avaliou a sua utilização como material cimentício suplementar. As cinzas foram utilizadas em substituição parcial do cimento (5, 10 e 15%), in natura e beneficiadas através da moagem e da requeima. As amostras foram caracterizadas pelas técnicas de análise granulométrica, apresentando tamanho médio dos grãos 14,89m para a CCE moída e 71,29m para a CCE requeimada. Foram realizadas micrografias por microscopia eletrônica de varredura (MEV) e análise química qualitativa (semi-quantitativa) por espectrometria de raios-X dispersivo em energia (EDS). Os resultados da EDS sugerem que a CCE possui grande quantidade dos elementos químicos Cálcio e Ferro. A espectrometria de fluorescência de raios-X (EDX) detectou que a CCE apresenta a seguinte composição química (%): SiO2(6,38),

Al2O3(22,60), CaO(27,40), MnO(0,41), MgO(6,15), TiO2(2,41), P2O5(2,752),

Na2O(0,28), K2O(4,29) e Fe2O3(10,9). A difração de raios-X realizada para análise

química qualitativa detectou diversas fases como óxido de silício (SiO2) na sua fase

cristalina (Quartzo), óxido de cálcio (CaO). O potencial pozolânico da CCE foi avaliado por vários métodos. Com os resultados obtidos pelos os métodos Luxan, Chapelle modificado e índice de atividade pozolânica com cal, é possível afirmar que a CCE não se classifica como pozolana. Os resultados obtidos pelo método índice de atividade pozolânica com cimento indicam que a CCE é pozolana. Na avaliação da eficiência da CCE como material inibidor da reação álcali–agregado (RAA), a CCE requeimada inibiu a expansão. Os resultados obtidos para as propriedades mecânicas foram equivalentes ou próximos ao compósito sem substituição. Com os resultados apresentados no presente trabalho, conclui-se que o uso da CCE como material cimentício suplementar é uma alternativa viável para eliminar um passivo ambiental das empresas geradoras deste tipo de resíduo.

ABSTRACT

This study characterized the ash eucalyptus chip (ECA) and has evaluated its use as a supplementary cement material. The ashes were used in partial replacement of cement (5, 10 and 15%), in natura and processed by milling and reburning. The samples were characterized by the technique of laser granulometry, with grain size of 14.89m for ECA milled and 71.29m for ECA of reburning. Micrographs were performed by scanning electron microscopy (SEM), and analysis of chemical composition by dispersive energy spectroscopy (EDS), the result suggests that the ECA has large amount of elements Calcium and Iron. The fluorescence spectrometry (EDX), X-rays detected that following the ECA has the chemical composition (%):SiO2(6.38), Al2O3(22.60), MnO(0.41), CaO(27.40), MgO(6.15), TiO2(2.41),

P2O5(2.752), Na2O(0.28), K2O(4.29) e Fe2O3(10.9). The technical X-ray diffraction

detected various phases that show evidence of silica (SiO2) phase in its crystalline (quartz) and high contents of calcium oxide. The pozzolanic ECA potential was assessed by several methods. With the results obtained by the Luxan, Chapelle modified and pozzolanic activity index with lime, one can say that ECA does not rank as pozzolan. The results obtained from the pozzolanic activity index with cement indicate that ECA is pozzolan. In assessing the efficiency of ECA as an inhibitor material alkali-aggregate reaction (AAR), ECA of reburning inhibited the expansion. The results obtained for the mechanical properties equivalent or near composite without replacement. With the results presented in this study, it is concluded that the use of ECA as a supplementary cementitious material is a viable alternative to eliminate environmental liabilities of the generators of this type of waste.

1 INTRODUÇÃO

A importância do Brasil e o seu potencial na produção de energia renovável são muito expressivos. Dados da Agência Nacional de Energia Elétrica (ANEEL) em 2010 revelaram que a energia produzida pelo uso de fontes limpas (energia hidrelétrica, biomassa tradicional e outras energias renováveis) representa 73,5% da matriz energética nacional (Figura 1-1). As projeções para o período de 2012 a 2020 indicam um crescimento médio da demanda de 5,2% a.a. Portanto, há espaço e oportunidade para se produzir energia a partir de biomassa, uma fonte de baixo custo e investimento, ecologicamente adequada e sócio economicamente correta (ABRAF, 2011).

Figura 1-1: Distribuição da matriz energética brasileira (ANEEL, 2010)

comunidade científica como aquecimento global. Apesar de não ser recente, somente agora tem demandado preocupação dos países desenvolvidos, até então alheios aos apelos da comunidade científica.

Desde a crise do petróleo iniciada em 1973, a preocupação com o consumo energético mundial tem estimulado a busca por fontes de energias renováveis que diminuam o consumo de combustíveis fósseis, esgotáveis e altamente poluentes, e que sejam sustentáveis em acordo com as normas ambientais vigentes.

Em um estudo de caso comparando o consumo de óleo derivado de petróleo com baixo ponto de fluidez (BPF) e lenha de eucalipto, em relação ao consumo de combustível, a caldeira a óleo consome, em média, 76,50 kg/hora do óleo combustível B.P.F. e a caldeira a lenha um m³ de lenha/hora ou 620 kg de lenha/hora. O custo médio do óleo pago pela empresa no período do estudo foi de R$ 0,895/kg, com um custo/hora de R$ 68,46, implicando em uma despesa mensal de R$ 27.384,00. Já o valor pago pela lenha (eucalipto) ficou em torno de R$35,00/m³, com um custo hora de R$ 35,00. Neste caso, o custo operacional adicional da empresa, relativo à mão-de-obra para transporte da lenha e alimentação da fornalha gira em torno de R$ 1.500,00/mês, já incluídos todos os encargos, inferindo para a lenha, um custo mensal de R$ 15.500,00 (CAETANO e DUARTE, 2004).

viabilidade que o óleo combustível. Outro aspecto é que a lenha de eucalipto é uma fonte renovável.

Uma fonte de biomassa que compete com o óleo BTF e que está sendo amplamente utilizada é o bagaço de cana-de-açúcar. Devido à expansão do setor sucro-alcooleiro e da importância da energia gerada pela queima do bagaço de cana de açúcar na matriz energética brasileira essa biomassa ganha grande importância. A queima do bagaço de cana de açúcar em caldeiras gera cinzas. A primeira destinação natural dessas cinzas seria como fertilizantes, no entanto o alto teor de sílica e a baixa porcentagem de nutrientes presentes inviabilizam tal uso. Um uso alternativo para a cinza de bagaço de cana-de-açúcar (CBCA) está sendo estudado na confecção de concretos, por esta se constituir predominantemente de dióxido de silício (SiO2) (CORDEIRO, 2006), de forma similar às cinzas provenientes da queima

da casca de arroz.

Diversas indústrias de grande porte utilizam a madeira de eucalipto em suas caldeiras, como fonte de energia, seja na forma lenha, resíduos (cascas e aparas) ou processadas (cavaco). Com se trata de uma fonte de energia renovável a tendência é que o consumo da madeira de eucalipto aumente substancialmente nos próximos anos gerando enormes quantidades de cinzas.

Grandes quantidades de cinzas produzidas na geração de energia em caldeiras, tem como destinação final os aterros sanitários, onde seu despejo, além de ocupar grandes territórios, feito de maneira incorreta pode causar impactos ambientais, podendo trazer danos a natureza e a população local. Assim sendo este trabalho avaliou as características físico químicas das cinzas geradas pelas queima de cavaco de eucalipto em caldeiras e a aplicação das cinzas em substituição do cimento em compósitos cimenticios, o que pode representar uma alternativa viável para destinação final deste passivo ambiental.

também melhorar as propriedades do concreto. Em ambos os casos são materiais importantes para a produção de concretos duráveis. A reatividade das cinzas no cimento depende de sua superfície específica e do teor de sílica amorfa presente (MEHTA e MONTEIRO, 2008).

Com a elevação da produção de cimento, aumentaram-se significativamente os impactos ambientais causados pelas usinas cimentícias. Estima-se que, para cada tonelada de cimento produzido é emitido na atmosfera aproximadamente uma tonelada de gás carbônico, principal gás contribuinte para o aumento do efeito estufa, assim distribuídas nas etapas de produção: descarbonatação (50%), combustão no forno de clínquer (40%), transporte de matérias-primas (5%) e eletricidade (5%).

Já estão sendo tomadas medidas por parte das indústrias para a redução destes impactos, mas estas ainda correspondem a 7% das emissões de gás carbônico mundiais (MEHTA e MONTEIRO, 2008). Como exemplo a Votorantim Cimentos, que com o desenvolvimento e implantação de tecnologias limpas, reduziu suas emissões em 13,6% se comparado com as emissões de 1990. Isto foi alcançado com o aumento do teor de adições minerais no cimento (escória, cinzas de termelétricas, entre outros). Atualmente, ela emite 625 quilogramas de CO2 para cada tonelada de

cimento produzido, enquanto a média mundial é de 1.000kg/ton. (VOTORANTIN CIMENTOS, 2009).

Uma solução que está sendo estudada nesta pesquisa é a incorporação desse material na dosagem de compósitos cimentícios na forma de adição mineral, por se tratar de um material fino e possivelmente reativo. A adição deste material pode acarretar numa melhoria nas propriedades do compósito produzido e poderá reduzir o consumo do clínquer por m³ de concreto ou de argamassa, resultando assim em menor emissão de CO2 para a atmosfera e menor consumo de matéria prima para a

2 OBJETIVOS

2.1

Objetivo Geral

O presente trabalho teve como objetivo geral a avaliação o uso das cinzas geradas no processo de queima do cavaco de lenha de eucalipto em substituição do cimento em compósitos cimentícios.

2.2

Objetivos específicos

O presente trabalho teve como objetivos específicos:

a) caracterizar físico-quimicamente e micro - estruturalmente as cinzas de cavaco de eucalipto (CCE) geradas através da queima em caldeira de uma indústria de referência;

b) determinar do índice de pozolanicidade das cinzas de cavaco de eucalipto (CCE);

3 REVISÃO BIBLIOGRÁFICA

3.1

Concreto

Certamente o material mais largamente usado em construção civil é o concreto, normalmente feito com a mistura de cimento Portland com areia, pedra e água. Em 1963 nos Estados Unidos, 63 milhões de toneladas de cimento Portland foram convertidas em 500 milhões de toneladas de concreto, cinco vezes o consumo de aço, em massa. Em muitos países, o consumo de concreto é 10 vezes maior que o do aço. O consumo mundial total de concreto, no ano de 1993, foi estimado em três bilhões de toneladas, ou seja, 1 t por ser humano vivo. O homem não consome nenhum outro material em tal quantidade, a não ser a água (MEHTA e MONTEIRO, 2008).

Hoje, a proporção em que o concreto é usado é muito diferente do que era há 30 anos. Estima-se que o atual consumo mundial de concreto é da ordem de 11 bilhões de toneladas por ano.

Uma das primeiras aplicações conhecidas do concreto consistiu em aquedutos e muros de contenção de água construídos pelos romanos. Pela sua alta resistência à água, faz dele um material ideal para estruturas destinadas a controlar, estocar e transportar água. O uso do concreto em barragens, canais, canalizações para conduzir água em tanques para estocagem é, na atualidade, visto, normalmente, em quase todo o mundo (MEHTA e MONTEIRO, 2008). A segunda razão para o uso tão difundido deste material é a facilidade com que elementos estruturais de concreto podem ser executados, numa variedade de formas e tamanhos.

na maior parte do mundo. Apesar de em certas áreas geográficas o custo do concreto chega a 80 dólares/toneladas, em outras ele cai para 20 dólares/toneladas, o que corresponde apenas a 2 centavos de dólar/Kg (MEHTA e MONTEIRO, 2008). Há vários tipos de concreto, que variam conforme a forma de classificação adotada para o concreto e seus componentes. De acordo com a norma NBR 12655:2006 da Associação Brasileira de Normas Técnicas (ABNT), o concreto pode ser classificado em três categorias, conforme sua massa específica no estado endurecido:

Concreto normal: possui massa específica maior do que 2.000 kg/m3, mas não excede 2.800 kg/m3. Constituído normalmente de areia natural, pedra britada ou seixo rolado.

Concreto leve: possui massa específica não menor que 800 kg/m3, mas não

excede 2.000 kg/m3. Constitui-se de agregados naturais ou processados

termicamente que possuem baixa densidade (agregados expandidos de argila, escória siderúrgica, vermiculita, ardósia, resíduos de esgoto sinterizado e outros).

Concreto pesado: massa específica maior que 2.800 kg/m3. Constituído de agregados de alta densidade, como barita, magnetita, limonita e hematita. Segundo Mehta e Monteiro (2008), a classificação do concreto também pode ser feita a partir de critérios de resistência à compressão (aos 28 dias), dividindo-se nas seguintes categorias:

Concreto de baixa resistência: resistência à compressão menor que 20 MPa.

Concreto de resistência moderada: resistência à compressão de 20 a 40 MPa.

Concreto de alta resistência: resistência à compressão superior a 40 MPa. Ainda com referência à resistência, a NBR 12655 (ABNT, 2006) define como concreto de alta resistência o concreto com classe de resistência à compressão maior que 50 MPa.

Segundo a Associação Brasileira das Empresas de Serviços de Concretagem do Brasil (ABESC, 2007), os concretos comumente utilizados podem ser classificados de acordo com sua aplicação em obra, uma vez que o sucesso de uma construção dependerá da correta definição do tipo de concreto a ser utilizado. Os principais tipos de concreto e suas características podem ser vistos na Tabela 3.1:

Tabela 3-1: Tipos de concreto segundo a ADESC, 2007

TIPO APLICAÇÃO

Rolado Barragens, pavimentação rodoviária e urbana

Bombeado De uso em qualquer obra. Obras de difícil acesso. Necessidade de vencer alturas elevadas ou longas distâncias

Resfriado Peças de elevado volume como bases ou blocos de fundações

Colorido Estruturas de concreto aparente, pisos( pátios, quadras e calçadas), guardas corpos de ponte, etc.

Projetado Reparo ou reforço estrutural, revestimento de túneis, monumentos, contenção de taludes, canais e galerias

Alta Resistência inicial Estruturas convencionais ou protendidas, pré-fabricados(estruturas. tubos etc.)

Fluido Peças delgadas. elevada taxa de armadura, concretagens de difícil acesso para a vibração

Pesado Como lastro contrapeso. barreira à radiação (amaras de raios X ou gama, paredes de reatores atômicos), lajes de subpressão

Leve (600 a 1200 kg/m³ Elementos de vedação (Paredes, painéis, rebocos de Lajes, isolante termo-acústico e nivelamento de pisos)

Leve estrutural Peças estruturais, enchimento de pisos e Lajes. painéis pré fabricados

Pavimentos Rígidos Pavimentos rodoviários e urbanos, pisos industriais e pátios de estocagem

Alto Desempenho CAD Elevada resistência (mecânica, física e química). Pré fabricados e peças protendidas

Convencional (a partir de 20

MPA) Uso corrente na construção civil

Submerso Plataformas marítimas

Com floras e aço, plásticas

ou de polipropileno Reduz a fissuração

Grout Agregados de diâmetro max 4,8 mm

3.2

Componentes do concreto

uma mistura de cimento hidráulico e água (NEVILLE, 1997). O agregado é o material granular, tal como a areia, o pedregulho, a pedra britada ou escória de alto forno, usado com um meio cimentante, para formar um concreto ou uma argamassa de cimento hidráulico. O termo agregado graúdo se refere às partículas de agregados maiores do que 4,8 mm (peneira n° 4) e o termo agregado miúdo se refere a partículas de agregado menores que 4,8 mm, porém maiores que 75 μm (peneira n° 200). Pedregulho é o agregado graúdo resultante da desintegração natural e abrasão da rocha ou do processamento mecânico (britagem) de conglomerados fracamente cimentados. O termo areia é, normalmente, usado para o agregado miúdo resultante da desintegração natural e da abrasão de rochas ou processamento de rochas arenosas fiáveis. Pedra britada é o produto resultante da britagem industrial de rochas, seixos rolados ou pedras arredondadas graúdas. Escória de alto forno, um subproduto da indústria do aço, é o material obtido pela britagem da escória que solidificou sob condições atmosféricas (MEHTA e MONTEIRO, 2008).

Argamassa é uma mistura de areia, cimento e água. É essencialmente um concreto sem agregado graúdo. Cimento é um material finamente pulverizado, que sozinho não é aglomerante, mas desenvolve propriedades ligantes, como resultado da hidratação (isto é, de reações químicas entre os minerais do cimento e água). Um cimento é chamado hidráulico quando os subprodutos de hidratação são estáveis em meio aquoso. O cimento hidráulico mais utilizado para fazer concreto é o cimento Portland, que consiste essencialmente de silicatos de cálcio hidratados. Os silicatos de cálcio hidratados, formados pela hidratação do cimento Portland, são os principais responsáveis por sua característica adesiva e são estáveis em meios aquosos (MEHTA e MONTEIRO, 2008).

3.3

Adições minerais ao concreto

definição distinta para as adições, que não se confundem com os aditivos. As adições são utilizadas com o objetivo de somar ou mesmo substituir, parcialmente, a matéria-prima cimento (devido às suas propriedades semelhantes às do cimento), enquanto que os aditivos são utilizados para alterar as características do cimento, sem alterar sua proporção na composição do concreto. Na definição de Malhotra e Mehta (1996), o termo adição, de forma abrangente, refere-se a qualquer material além de água, agregados e cimento, que é utilizado como um ingrediente do concreto e adicionado à massa imediatamente antes ou durante a mistura. (FONSECA, 2010)

As adições minerais são materiais silicosos finamente divididos, com propriedades pozolânicas, cimentícias ou de preenchimento de poros (fíler), normalmente adicionados ao concreto em quantidades relativamente grandes, que variam de 20 a 70% por massa do material cimentício total (MEHTA e MONTEIRO, 2008). Normalmente adiciona-se teor maior ou igual a 5% em relação ao peso do cimento (CIMENTO ITAMBÉ, 2009), o que pode acarretar significativamente na melhoria do desempenho do concreto. Enfim, o teor de adições em cimentos é bem variado, dependendo das características e granulometria do material.

A NBR 11172 (ABNT, 1990) recomenda a utilização do termo “adição” para designar “produto de origem mineral adicionado aos cimentos, argamassas e concretos, com a finalidade de alterar suas características” e do termo “aditivo” para “produto químico adicionado em pequenos teores às caldas, argamassas e concretos com a finalidade de alterar suas características no estado fresco e/ou no endurecido”.

Esta abordagem diferencia-se da proposta apresentada por Metha e Monteiro (2008), que emprega o termo “aditivo mineral” para classificar o material pozolânico ou cimentício utilizado como um constituinte do concreto. Quando o material pozolânico ou cimentício é incorporado ao clínquer para a produção de cimentos Portland compostos, emprega-se a designação “adição mineral” (mineral addition).

temperatura ambiente reagem com o hidróxido de cálcio formando componentes com propriedades cimentantes.

Powers, citado por Grigoli et al. (2001), observou que durante o processo de hidratação, após ao estado plástico, quando começam as reações finais de endurecimento, os canais capilares da pasta no estado fresco começam a ser preenchidos pelos produtos de hidratação.

Esse processo reduz rapidamente o volume e tamanho dos capilares, não implicando necessariamente na interrupção da sua continuidade. No entanto, adições minerais introduzidas ao concreto, segundo Winslow et al. (1994), diminuem tanto a porosidade, quanto a conectividade entre os poros.

Alguns pesquisadores, como Metha e Monteiro (2008), são enfáticos ao afirmar que o emprego de adições de sílica ativa, cinza volante e escória de alto forno, contribuem para o refinamento dos poros. Como resultado tem-se a diminuição do volume de vazios do concreto, a redução das fissurações térmicas devido ao baixo calor de hidratação, aumento da resistência final e redução da permeabilidade devido à baixa porosidade.

Atualmente, grande parte das adições minerais é composta por resíduos provenientes de siderúrgicas, usinas termelétricas e indústrias, como as escórias de alto-forno, a sílica de fumo e as cinzas volantes, os quais têm substituído de forma crescente as pozolanas naturais e argilas calcinadas. Conforme sua ação físico-química no concreto, as adições minerais podem ser classificadas em três grupos distintos: cimentantes, pozolânicas e filers. A tabela 3.2 mostra esta classificação, de acordo com Metha e Monteiro (2008).

Tabela 3-2: Classificação, composição e características das adições minerais para concreto

Classificação Composição química e mineralógica Característica da partícula Cimentantes e pozolânicas

Escória granulada de

alto forno (cimentante)

Maior parte de silicato vítreo contendo cálcio, magnésio, alumínio e sílica. Componentes cristalinos do grupo melita podem estar presentes

O material não processado é da dimensão da areia e contém 10 a 15% de umidade. Antes de ser usado é seco e triturado em partículas menores que 45µm.

Cinzas volantes com alto teor de

cálcio (cimentantes e

pozolânicas)

Silicato vítreo contendo principalmente cálcio, magnésio, alumínio e sílica. A pequena quantidade de matéria cristalina presente geralmente consiste de quartzo e C3A.

O pó corresponde a 10-15% das partículas maiores de 45µm. a maioria das partículas são esferas sólidas com diâmetro menor que 20 µm.

Pozolanas altamente reativas Sílica ativa

condensada Consiste essencialmente de sílica pura na forma não cristalina

Pó extremamente fino consistindo em esferas sólidas de 0,1 µm de diâmetro.

Cinza de casca

de arroz Consiste essencialmente de sílica pura na forma não cristalina As partículas normalmente são menores que 45 µm, mas são altamente celulares.

Pozolanas comuns Cinza volante

com baixo teor de cálcio

Na maior parte silicato vítreo contendo alumínio, ferro e álcalis. A pequena quantidade de matéria cristalina presente consiste geralmente de quartzo, mulita, silmanita, hematita e magnetita

Pó corresponde a 15-30% de partículas maiores do que 45µm. a maioria das partículas são esferas sólidas com diâmetro médio de 20 µm.

Materiais

naturais Alem de vidro de aluminosilicato, as pozolanas naturais contem quartzo, feldspato e mica

As partículas são moídas a menos de 45 µm e têm textura áspera.

Pozolanas pouco reativas Escórias de alto

forno resfriada lentamente, Cinzas de forno,

Escória de caldeira, palha

de arroz.

Consistem essencialmente de materiais de silicato cristalino e apenas uma quantidade pequena de matéria não cristalina

Os matérias devem ser pulverizados em partículas de dimensões muito finas para desenvolver alguma atividade pozolânica. As partículas são de textura áspera.

Fonte: (Adaptado de METHA E MONTEIRO, 2008)

De forma geral, pode-se atribuir efeitos físicos e químicos às mudanças nas propriedades de produtos cimentícios, confeccionados com aditivos minerais. Os efeitos físicos podem ser divididos em três: diluição do cimento Portland, efeito fíler e nucleação.

cimento implica menos produtos formados pelas reações de hidratação (LAWRENCE et al., 2003).

Segundo Mehta (1987), aos 7 dias, a resistência à compressão nos concretos sem adição de pozolanas ainda é superior, se comparado ao concreto com adição, uma vez que a reação de hidratação das pozolanas ainda não foi suficiente para afetar a resistência. Porém, aos 28 dias, misturas contendo 10% de pozolanas já apresentam resistências superiores.

A resistência à compressão de um concreto com adição de 10% de cinza de casca de arroz apresenta valores ligeiramente superiores ao concreto de referência aos 28 dias (ZHANG e MALHOTRA, 1995).

3.3.1 Cimentantes

O material cimentante é aquele capaz de formar produtos cimentantes, como o C-S-H, sem a necessidade do hidróxido de cálcio presente no cimento Portland. Sua auto-hidratação é lenta, porém quando usado como adição ou substituição em cimento Portland, sua hidratação é acelerada na presença de hidróxido de cálcio e gipsita, como é o caso da escória granulada de alto-forno.

Ao contrário das pozolanas, segundo Mehta e Monteiro (2008), a escória em presença de umidade pode formar produtos cimentantes (não necessitando do hidróxido de cálcio). Entretanto, a quantidade de produtos cimentantes formados e a taxa de formação são insuficientes para aplicação do material para fins estruturais. Quando utilizada em conjunto com o cimento Portland, a escória tem sua hidratação acelerada pela presença de hidróxido de cálcio e gipsita (sendo estes, portanto, os seus primeiros ativadores químicos (SCHNEIDER, 2005).

pela escória e cimento Portland, entretanto, como a escória é rica em cálcio, há o seu consumo na reação pozolânica com formação de C-S-H secundário de maior relação CaO/SiO2. Assim, em ordem de relação C/S o C-S-H formado diminui na

ordem (MEHTA e MONTEIRO, 2008):

Cimento Portland > escória de alto-forno> pozolana

Como resultado das mudanças provocadas pela reação pozolânica, concretos com escória têm comportamento diferenciado em relação a concretos com somente cimento Portland. Primeiramente, porque a formação de C-S-H secundário, apesar de menor densidade comparada ao C-S-H primário (produzido pelo cimento), é muito eficiente no preenchimento dos grandes capilares em misturas contendo adições minerais (Wee et aI., 2000) e esse efeito é conhecido como refinamento dos poros. A microestrutura toma-se relativamente mais densa, tortuosa e descontinua (portanto, menos permeável à penetração de ions agressivos) comparada com concretos com somente cimento Porttand em idade similar.

O segundo efeito é a diminuição no teor de CH, tanto pelo consumo na reação pozolânica quanto pela substituição do cimento por escória que gera efeitos benéficos quando há possibilidade de reação álcali-agregado ou ataque por sulfato, por exemplo. No entanto, em relação à carbonatação, Stumpp (2003) e Sperb (2003) encontraram maior profundidade de carbonatação quando o teor de escória foi de 70%. Cabe salientar, também, que há transformação do tamanho dos grãos de CH em grãos pequenos e menos orientados e esse efeito é conhecido como refinamento dos grãos (SCHNEIDER, 2005).

3.3.2 Pozolânicas

As pozolanas são classificadas da seguinte forma:

pozolanas naturais: materiais de origem vulcânica, geralmente de caráter petrográfico ácido (65% de SiO2) ou de origem sedimentar com atividade

pozolânica;

pozolanas artificiais: materiais provenientes de tratamento térmico ou subprodutos industriais com atividade pozolânica;

argilas calcinadas: materiais provenientes de calcinação de certas argilas submetidas a temperaturas, em geral, entre 500ºC e 900ºC, de modo a garantir sua reatividade com hidróxido de cálcio;

cinzas volantes: resíduos finamente divididos com atividade pozolânica que resultam da combustão do carvão mineral pulverizado ou granulado;

outros materiais: materiais não tradicionais, tais como: escórias siderúrgicas ácidas, cinzas de resíduos vegetais, rejeito de carvão mineral.

A NBR 12653 (ABNT, 1992) classifica os materiais pozolânicos em três classes, N, C e E. A classe N são as pozolanas naturais e artificiais, como certos materiais vulcânicos de caráter petrográfico ácido, “cherts” silicosos, terras diatomáceas e argilas calcinadas. A classe C são as cinzas volantes produzidas pela queima de carvão mineral em usinas termoelétricas. A classe E são as pozolanas cujos atributos diferem das classes anteriores. Na tabela 3.2, são apresentadas as exigências químicas para as diferentes classes.

Tabela 3-3: Exigências químicas

Propriedades N Classe de material pozolânico C E

SiO2 + Al2O3 + Fe2O3, % mín 70 70 50

SO3, % máx. 4,0 5,0 5,0

Teor de umidade, % máx. 3,0 3,0 3,0

Perda ao fogo, % máx. 10,0 6,0 6,0

Com relação às exigências físicas a NBR 12653 (ABNT, 1992) apresenta a tabela 3.4. A reação entre a pozolana e o hidróxido de cálcio é chamada reação pozolânica. A reação é lenta, assim as taxas de liberação de calor e desenvolvimento da resistência também são lentas. A reação consome hidróxido de cálcio, em vez de produzi-lo, o que tem um importante papel na durabilidade da pasta hidratada, frente às ambientes ácidos. Estudos sobre a distribuição do tamanho dos poros nos cimentos hidratados CPIII e CPIV mostraram que os produtos da reação são muito eficientes em preencher espaços capilares, melhorando assim, a resistência e impermeabilidade do sistema (MEHTA e MONTEIRO, 2008).

Tabela 3-4: Exigências físicas

Propriedades N Classe de material pozolânico C E

Material retido na peneira 45 μm, % máx. 34 34 34

Índice de atividade pozolânica com cimento aos 28 dias, em relação ao

controle, % mín. 75 75 75

Índice de atividade pozolânica com o cal

aos 7 dias, em MPa 6,0 6,0 6,0

Índice de atividade pozolânica água

requerida, % máx. 115 110 110

As pozolanas naturais são materiais de origem vulcânica ou sedimentar e as pozolanas artificiais são materiais provenientes de tratamento térmico (argilas calcinadas ou termicamente ativadas) ou subprodutos industriais com atividade pozolânica, cinzas volantes, cinzas de casca de arroz, sílica ativa, etc..

3.3.3 Fíler

Segundo Petrucci (1995), utiliza-se o fíler principalmente nos seguintes casos: espessador de asfaltos fluidos; fabricação de mástiques betuminosos; preparação de argamassas betuminosas; preparação de concretos hidrocarbonatos; adição a cimentos; fabricação de borracha artificial; adição a concretos com consumos baixos de cimento para colmatar os vazios.

O fíler possui propriedades que corrigem os finos da areia e melhoram a qualidade e durabilidade do concreto, quando presentes em pequenas quantidades no mesmo. Dentre as propriedades de melhor desempenho estão: a trabalhabilidade, a massa específica, a permeabilidade, a exsudação e a tendência à fissuração (NEVILLE, 1995 apud DAL MOLIN, 2005).

Outros tipos de adições minerais que podem ser citados são os materiais com características não reativas que possuem a finalidade específica de dar cor às argamassas e concretos, como o pó de tijolo (FONSECA, 2010).

3.4

Principais tipos de adições minerais

3.4.1 Escória de alto forno

Segundo Coutinho (1997), a proporção entre a produção de escória e a do ferro é de cerca de 0,75 a 1,25 toneladas de escória por 1 tonelada de ferro, que varia segundo a riqueza em ferro do minério.

Quando a escória de alto-forno sofre um resfriamento lento, obtém-se a escória resfriada ao ar ou escória expandida, que apresenta coloração que varia entre cinza escuro e marrom. Esta escória não deve ser usada como material cimentício, porém pode ser usada como agregado para concretos, asfaltos e lastros.

Quando a escória passa por um processo de resfriamento rápido – normalmente através de jatos de água ou vapor d’água sob alta pressão – obtém-se a escória granulada ou peletizada, que é um material predominantemente amorfo e potencialmente reativo (DAL MOLIN, 2005). A operação de granulação altera completamente as propriedades da escória, mantendo-a num estado semelhante a um líquido superesfriado, ou seja, conserva no estado sólido a estrutura do líquido, apresentando-se no estado amorfo. A escória granulada apresenta estrutura vítrea e coloração amarelada, bege ou cinza, podendo apresentar propriedades cimentícias quando finamente moída.

Diferentemente das cinzas volantes, a escória de alto-forno precisa ser moída até se atingir um nível desejável de tamanho das partículas ou de área superficial, dependendo do grau de ativação necessário e de fatores econômicos. Para ser utilizada como adição mineral, a escória de alto-forno também precisa passar pelo processo de secagem antes de ser moída.

Diferentemente das pozolanas, a escória de alto-forno finamente moída tem propriedades auto-cimentantes, ou seja, não necessita de hidróxido de cálcio para formar produtos cimentantes como o C-S-H. Porém, quando a escória de alto-forno hidrata-se por si só, a quantidade de produtos cimentantes gerados e as taxas de formação não são suficientes para a aplicação do material com fins estruturais. Combinada com o cimento Portland, a escória tem sua hidratação acelerada na presença de hidróxido de cálcio e gipsita.

Os concretos compostos com escória granulada de alto-forno apresentam as seguintes características: boa durabilidade, alta resistência a meios sulfatados, menor calor de hidratação e maior ganho de resistência mecânica a longo prazo (LITTLE, 1999).

3.4.2 Escória de aciaria

Grandes quantidades de escórias siderúrgicas são produzidas em todo o mundo, sendo as indústrias de ferro e aço as principais responsáveis pela geração destes materiais. As escórias de alto-forno são produzidas durante a produção de ferro-gusa a partir do minério de ferro e as escórias de aciaria são produzidas durante a conversão do ferro-gusa em aço.

A escória de aciaria e a escória de alto-forno resfriada ao ar são tradicionalmente utilizadas como agregado para base de estradas, devido às suas características adequadas de durabilidade, dureza, drenagem livre e resistência ao esmagamento por longos períodos. Outras importantes aplicações das escórias siderúrgicas são: base para lastro ferroviário, fabricação de lã mineral, uso agronômico para condicionamento de solos e preparação de terrenos e aterros.

passar por um processo de envelhecimento prévio, para então poderem ser utilizadas como adição mineral. Este processo de estabilização preliminar é necessário para transformar o CaO em hidróxido de cálcio.

As escórias de aciaria são muito usadas como agregados para pavimentos asfálticos, enchimentos e bases de rodovias, uma vez que apresentam características apropriadas de densidade, forma angular e coesão entre partículas. Também podem ser utilizadas como um substituto parcial da pedra calcária e de alguns materiais naturais, para servir de matéria-prima para os alto-fornos de cimento.

Quando utilizadas na fabricação do cimento, tornam o processo menos dispendioso em termos de consumo de energia, com menores emissões de CO2, uma vez que

não necessitam passar pela etapa de pré-moagem.

3.4.3 Pozolanas naturais

As pozolanas naturais são materiais que procedem de rochas vulcânicas e cinzas vulcânicas, geralmente de caráter petrográfico ácido, isto é, ricos em sílica (≥ 65% SiO2) ou de origem sedimentar com atividade pozolânica. Para serem empregados,

esses materiais em geral passam pelos processos de britagem, moagem, classificação por tamanho e, em alguns casos, ativação, após os quais adquirem uma maior e mais ativa superfície específica.

Dentre as pozolanas de origem vulcânica mais conhecidas no mundo destacam-se as pozolanas encontradas em Bacoli (Itália) e na ilha de Santorini (Grécia), além da rocha conhecida como Trass, encontrada na Alemanha (PETRUCCI, 1995). Também podem ser citadas a pozolana de Shirasu no Japão e os tufos zeolíticos encontrados na China e Rússia.

liberados e o vapor d’água imprimem no material vulcânico uma textura porosa contendo elevada área superficial. Esta combinação de efeitos é a causa da reatividade dos aluminosilicatos presentes na cinza vulcânica com o hidróxido de cálcio em temperatura ambiente.

As pozolanas de origem sedimentar são os cherts silicosos e as terras diatomáceas. O chert é um tipo de rocha sedimentar composta principalmente de sílica e minúsculos cristais de quartzo. As terras diatomáceas consistem de opalina ou sílica amorfa hidratada proveniente de esqueletos de diatomáceas, que são minúsculas plantas aquáticas com paredes celulares compostas de carapaças silicosas (MEHTA e MONTEIRO, 2008). O material é pozolânico quando puro, mas geralmente precisa ser termicamente ativado para aumentar sua atividade pozolânica devido à presença de impurezas, como os argilominerais. Este tipo de pozolana natural é um depósito sedimentar de granulação fina que possui algumas restrições para o uso, uma vez que demanda alto teor de água devido à sua porosidade e angulosidade (NEVILLE, 1997 apud DAL MOLIN, 2005).

A classificação das pozolanas naturais segundo os critérios estabelecidos por Metha e Monteiro (2008) toma por base o principal constituinte químico capaz de reagir com o hidróxido de cálcio proveniente dos produtos de hidratação do cimento. Neste contexto, as pozolanas naturais são classificadas em quatro categorias: vidros vulcânicos, tufos vulcânicos, argilas ou folhelhos calcinados e terra diatomácea.

3.4.4 Sílica ativa

A sílica ativa, também conhecida como sílica de fumo, sílica volatilizada ou micros sílica, é um material relativamente recente cuja utilização na indústria do concreto tem crescido muito desde a década de 80 (MALHOTRA E MEHTA, 1996).

de um fluxo de corrente em meio normalmente isolante tal como o ar. O arco ocorre em um espaço preenchido de gás entre dois eletrodos condutivos (freqüentemente feitos de carbono) e isto resulta em uma temperatura muito alta, capaz de fundir ou vaporizar virtualmente qualquer coisa, inclusive o quartzo (FONSECA, 2010).

Durante a redução da sílica, quartzo de elevada pureza e carvão são introduzidos em forno elétrico no qual, dentro do arco elétrico, um gás (monóxido de silício gasoso – SiO) é produzido e escapa para a parte superior da carga. Este gás resfria-se, condensa e oxida na forma de sílica (SiO2), que é captada por filtros de manga

antes da sua saída para a atmosfera, sendo devidamente armazenada para a sua posterior utilização. Nesta forma amorfa, as partículas são extremamente reativas e o seu pequeno tamanho relativo facilita a reação química com o Ca(OH)2 produzido

na hidratação do cimento Portland (KORMANN et al., 2001).

Há diferentes tipos de sílica ativa com relação à composição química, cor, distribuição granulométrica e outras características. Esta variação existe em função do tipo de liga produzida, tipo de forno, composição química e dosagem das matérias-primas.

Muito usada em concretos de alto desempenho, a sílica ativa é umas das adições minerais de maior reatividade, graças ao tamanho extremamente pequeno de suas partículas e à sua natureza amorfa. Suas partículas são esféricas, de diâmetro cem vezes menor que o do cimento. Por terem uma área específica elevada e granulometria mais fina que os cimentos, as partículas da sílica ativa densificam a zona de transição por ação física e química, gerando uma microestrutura mais densa e homogênea, com reduzido volume de vazios. Para o aproveitamento ideal deste material altamente pozolânico faz-se necessária a utilização de aditivos redutores de água, pois sua finíssima distribuição granulométrica tende a provocar um considerável consumo de água no concreto.

material mais resistente e estável, que favorece a durabilidade dos compósitos, aumentando a resistência e diminuindo a permeabilidade do sistema devido ao processo de refinamento dos poros. Já o efeito fíler ocorre em função da diminuição da porosidade total do sistema promovida pelo preenchimento dos vazios de empacotamento, de poros capilares e de gel (ROMANO et al., 2006).

No concreto fresco, a introdução de sílica ativa contribui para a diminuição da exsudação e da segregação, sendo o uso de plastificantes e superplastificantes necessário para garantir a trabalhabilidade da mistura. O efeito físico do empacotamento das finíssimas partículas da sílica ativa provoca a redução dos espaços vazios e conseqüentemente do consumo de água necessário para dar plasticidade ao sistema, conforme demonstrado na Figura 3.1.

No concreto endurecido, a adição de sílica ativa em proporções adequadas aumenta a resistência à compressão dos concretos. A permeabilidade e a porosidade são diminuídas, aumentando a resistência aos agentes agressivos, uma vez que as finas partículas da sílica ativa ocupam os vazios entre as partículas do cimento e do agregado, tornando o conjunto mais denso (COUTINHO, 1997).

Figura 3-1: Mecanismos de redução da exsudação na pasta de cimento pela adição de sílica ativa

A combinação dos efeitos físicos e químicos da sílica ativa tem como resultado uma mudança micro estrutural do concreto, principalmente na zona de transição, melhorando a aderência pasta-agregado e pasta-armadura, a resistência mecânica e a durabilidade do concreto.

3.4.5 Metacaulim

O metacaulim é originado da calcinação do rejeito do beneficiamento do caulim, sendo um subproduto sílico-aluminoso proveniente da calcinação de argilas cauliníticas entre 600ºC e 900ºC. Após este tratamento térmico, que é precedido pela lavagem da argila caulinítica para remoção de impurezas não reativas, forma-se a partir dos argilominerais um componente amorfo e de grande instabilidade química – a metacaulinita – que é responsável pela atividade pozolânica. O processo de produção é rigorosamente controlado, razão pela qual se obtém um produto de alta pureza e reatividade.

Segundo Dal Molin (2005), convencionou-se chamar o metacaulim proveniente de argilas extremamente finas – com elevados teores de caulinita – de metacaulim de alta reatividade (MCAR). O MCAR também pode ser obtido através do tratamento do resíduo da indústria produtora de cobertura de papel.

O metacaulim constitui-se basicamente de sílica e alumínio no estado amorfo, que reagem com o hidróxido de cálcio produzido pela hidratação do cimento Portland, para formar silicato de cálcio hidratado (C-S-H) e hidroaluminosilicato de cálcio. Sabe-se que a incorporação de metacaulim em pastas de cimento Portland contribui para o aumento da resistência à compressão e durabilidade, pois proporciona a formação de uma estrutura de poros de tamanhos menores. Suas propriedades físicas e químicas melhoram as propriedades mecânicas dos concretos (FONSECA, 2010).

Rocha (2005) cita que a alta reatividade do metacaulim se explica por sua reação química com o hidróxido de cálcio livre presente na pasta de cimento, associada à sua finura, que produz o efeito de micro-preenchimento de poros da mistura.

3.4.6 Cinzas volantes

Segundo a definição da NBR 5736 (ABNT, 1991), as cinzas volantes são materiais finamente divididos provenientes da combustão de carvão pulverizado ou granulado. Este material finamente particulado compõe-se de partículas esféricas simples, cenosféricas ou angulosas. Por suas características químicas, são materiais sílico-aluminosos, sílico-cálcicos ou sulfo-cálcicos, cuja composição varia de acordo com as impurezas contidas na queima do carvão da usina de energia. Dependendo das variações em parâmetros do processo em fornos industriais, é possível que se obtenha dois exemplares de cinzas volantes com características químicas similares, porém com diferentes composições mineralógicas e características de desempenho em concretos.

Em função das diferenças significativas de composição mineralógica e propriedades, Mehta e Monteiro (2008) explicam que as cinzas volantes podem ser divididas em duas categorias que diferem entre si quanto ao teor de cálcio. A cinza com baixo teor de cálcio é geralmente um produto de combustão de antracito e carvões betuminosos, contendo quantidades de CaO total menores do que 10%. A cinza com alto teor de cálcio contém normalmente de 15 a 30% de CaO e geralmente é um produto de combustão de lignito ou de carvões sub-betuminosos. Esta variedade de cinza é mais reativa, pois contém a maior parte do cálcio na forma de compostos cristalinos reativos.

As cinzas volantes podem ser usadas no concreto como correção da granulometria do agregado miúdo, como substituto parcial do cimento ou nas duas funções simultaneamente. Quando adicionada na fabricação de cimentos, a cinza volante está presente no cimento Portland pozolânico (CP IV) e no cimento Portland composto com pozolana (CP II Z).

As características de superfície, a distribuição granulométrica das partículas e a morfologia da cinza volante empregada como adição mineral ao concreto exercem grande influência sobre o consumo de água, a trabalhabilidade do concreto fresco e a velocidade de desenvolvimento da resistência no concreto endurecido.

do concreto fresco. No concreto endurecido, o uso das cinzas reduz a resistência nas idades iniciais, mas pode levar a resistência nas idades finais a valores iguais ou superiores às do cimento Portland sem adição. Com uma cura úmida adequada, os concretos com cinzas volantes apresentam menor permeabilidade, aumentando a proteção das armaduras.

3.4.7 Cinzas de casca de arroz

A cinza da casca de arroz é o material obtido após a combustão da casca de arroz, nas usinas beneficiadoras de arroz, onde a cinza é queimada para se gerar calor e vapor nos processos de beneficiamento dos grãos. A casca de arroz é uma fonte de energia renovável que também se tornou bastante atrativa como substituto dos combustíveis fósseis em usinas geradoras de energia. Estima-se que cada tonelada de arroz em casca produz cerca de 200 kg de casca, o que por combustão gera 40 kg de cinzas (MEHTA e MONTEIRO, 2008).

O silício presente na casca de arroz ocorre geralmente em uma forma amorfa hidratada de sílica, com uma estrutura em estado similar ao vítreo ou na forma de gel. Durante a combustão, parte da massa da casca se transforma em cinza, obtendo-se uma estrutura celular e porosa, com elevada superfície específica e grande quantidade de sílica (HOUSTON, 1972 apud DAL MOLIN, 2005).

As cinzas obtidas através de processos de combustão controlada, com temperaturas entre 500ºC e 700ºC, têm características amorfas e possuem alta pozolanicidade, produzindo efeitos benéficos sobre as propriedades do concreto.

A micro porosidade e a elevada área superficial das partículas da cinza da casca de arroz contribuem para a sua alta atividade pozolânica. Uma das grandes vantagens técnicas de sua utilização como adição mineral está na capacidade de reduzir drasticamente a permeabilidade do concreto.

seu descarte em forma de aterro, que seria um fator gerador de problemas ambientais de poluição do solo, do ar e de rios e córregos.

3.4.8 Cinzas de biomassas agroindustriais

As cinzas ocupam lugar de destaque dentre os resíduos agroindustriais por resultarem de processos de geração de energia e secagem, e apresentam problemas de armazenamento e impacto ambiental (CINCOTTO, 1988). Em princípio, qualquer cinza vegetal predominantemente silicosa, que possa ser produzida no estado amorfo e com finura adequada, pode ser utilizada como adição. A reatividade da cinza vai depender da sua composição química, fortemente influenciada pelo produto que gerou a cinza, pelo solo e pelo processo de produção da cinza. Uma vez que contenham elevado teor de sílica amorfa podem ser de utilização viável como adições minerais (JOHN et al., 2003). Outro fator relevante referente às adições minerais deve-se à sua composição física, estado amorfo ou cristalino e, caso apresentem reatividade em meio aquoso com o CH (hidróxido de cálcio), resultando em endurecimento, podem ser utilizados como adição mineral pozolânica (JOHN et al., 2003).

Segundo Maltz (2003) a forma mais comum de lançamento de resíduos ainda são os aterros sanitários, que mesmo tendo alta tecnologia ainda apresentam o risco da alta concentração de poluentes. O gerenciamento dos resíduos sólidos e a destinação ou o reaproveitamento ganha força com a responsabilidade ambiental exigida de empresas que precisam conquistar novos mercados. Nesta realidade a construção civil passou a ser consumidora de resíduos produzidos por ela mesma, como se tornou destino adequado de resíduos de outros processos produtivos. O uso de resíduos na construção civil é crescente.

Tem havido bastante esforço no intuito de tirar o máximo beneficio econômico dos resíduos de coco de palma, aplicando-os como materiais de construção em concretos (MANNAN e GANAPATHY, 2004). Tay e Show (1996) investigaram cinzas de casca do coco da produção de dendê e do cacho da mesma planta. Os autores indicaram que a cinza da casca do coco e do cacho do dendê podem substituir, parcialmente, o cimento Portland em até 10% da massa. Nessa pesquisa o tempo de pega, a consistência e a trabalhabilidade se mantiveram constantes e não foi observada segregação dos materiais.

Di Campos (2005) estudou o emprego da cinza proveniente da queima controlada da cama de suínos, nas temperaturas de 400°C, 500°C, 600°C, em matrizes de cimento Portland. A autora destaca que as cinzas de cama sobreposta de suínos, calcinadas a 600°C, (material passante na peneira n° 325mm e com teor de substituição de 30%, tiveram melhor desempenho no ensaio de resistência à compressão axial, com resultado de 36,0 MPa aos 28 dias, em relação às argamassas CONTROLE (28,2 MPa), e argamassa com 10% de sílica ativa (32,6 MPa), indicando que a cinza da cama sobreposta de suínos pode promover atividade pozolânica em matrizes cimentícias.

Zardo et al. (2005) também analisaram cinzas de resíduos agroindustriais para possível aproveitamento na construção civil: a cinza da cama sobreposta de suínos e a cinza do bagaço da cana. Os resultados indicaram que a cinza da cama sobreposta de suínos, por ter processo de queima controlado e alto teor de casca de arroz, apresenta maior potencial pozolônico que a cinza do bagaço da cana.

Para esse estudo, as propriedades químicas e físicas da cinza da serragem foram determinadas no laboratório National Steel Council em Kaduna, Nigéria, e os resultados encontram-se nas tabelas 3.5 e 3.6. A análise química demonstrou que a sílica (67,20%) e o cálcio (9,98%) são os elementos predominantes. A porcentagem total de SiO2 + Al2O3 + Fe2O3 ficou em 73,55% ,que ultrapassa o mínimo (70%)

especificado pela ASTM C-61816.

Tabela 3-5: Análise química da cinza da serragem

Componentes Teor(%)

Al2O3 4,09 Fe2O3 2,26 SiO2 67,20 CaO 9,98

MgO 5,80

MnO 0,01

Na2O 0,08 K2O 0,11 P2O5 0,48 SO2 0,45

Fonte: Elinwah e Mahmood, 2004 (Adaptado)

Tabela 3-6: Ensaio de resistência à compressão – cinza da serragem

Resistência à compressão (MPa)

Cinzas(%) 3 dias 7 dias 14 dias 28 dias

0 16,40‘ 17,63 21,74 23,12

5 12,89 13,91 19,65 21,60

10 12,13 13,11 16,00 18,14

15 8,27 8,98 12,00 15,74

20 7,29 7,96 9,47 11,52

25 4,49 5,96 8,54 9,25

30 4,32 5,29 6,54 8,76

Fonte: Elinwah e Mahmood, 2004 (Adaptado)