CENTRO FEDERAL DE EDUCAÇÃO TECNOLÓGICA DE SANTA CATARINA DEPARTAMENTO ACADÊMICO DE METAL MECÂNICA

FUNDAMENTOS DE SISTEMAS HIDRÁULICOS

Sumário

PREFÁCIO ... 5

HISTÓRICO DA HIDRÁULICA ... 6

I – PRINCÍPIOS BÁSICOS ... 8

1.1.Princípios básicos da hidrostática ... 8

1.1.1. Principio fundamental da hidrostática ... 8

1.1.2. Multiplicação de forças ... 8

1.1.3. Multiplicação de pressão ... 10

1.2. Princípios fundamentais da hidrocinética ... 10

1.2.1. Lei da vazão (Q) ou fluxo constante ... 10

1.2.2. Lei da conservação da energia ... 11

1.2.3. Considerações importantes sobre fluxo em tubulações ... 12

1.2.4. Tipos de fluxo ... 13

II GENERALIDADES DOS SISTEMAS HIDRÁULICOS ... 14

2.1. Vantagens e desvantagens dos sistemas hidráulicos ... 14

2.2.Esquema geral de instalações de sistemas hidráulicos ... 14

2.3.Circuito Hidráulico ... 15

III - FLUIDOS HIDRÁULICOS ... 16

3.1.Funções ... 16

3.2.Propriedades ... 17

3.2.1. Viscosidade ... 17

3.2.2. Índice de viscosidade (IV) ... 20

3.3.Tipos de fluidos hidráulicos e suas propriedades ... 21

3.4.Considerações importantes sobre fluidos hidráulicos ... 21

IV TROCADORES DE CALOR ... 22

V TECNOLOGIA DE FILTRAÇÃO ... 22

5.1.Fontes de contaminação ... 23

5.2. Nível da contaminação do fluido hidráulico ... 23

5.3. Tipos de filtro ... 24

5.3.1. Filtro de Sucção ... 25

5.3.2. Filtro de retorno ... 26

5.3.4. Filtro de ar (respiro) ... 27

5.4.Considerações finais sobre filtro ... 28

5.4.1. Vazões nos filtros ... 28

5.4.2. Escolha do grau de filtração ... 28

5.4.3. A hora da troca ... 28

VI RESERVATÓRIOS ... 29

6.1.Funções ... 29

6.2.Construção do Reservatório ... 30

VII BOMBAS HIDRÁULICAS ... 32

7.1.Bombas de deslocamento não-positivo (Hidrodinâmicas) ... 32

7.2.Bombas de deslocamento positivo (Hidrostáticas) ... 33

7.2.1. Bombas de atuação muscular ... 33

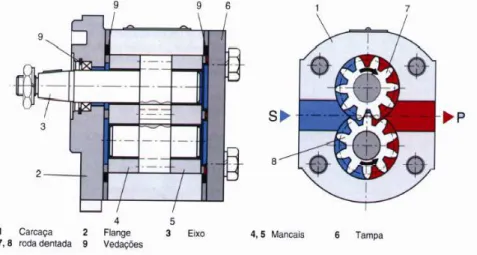

7.2.2. Bombas de engrenamento externo ... 33

7.2.3. Bombas de engrenamento interno ... 34

7.2.4. Bombas de parafuso ... 34

7.2.5. Bombas de palhetas (deslocamento fixo) ... 35

7.2.6. Bombas de palhetas (deslocamento variável) ... 36

7.2.7. Bombas de pistões axiais (deslocamento) ... 36

7.2.8. Bombas de pistões axiais (deslocamento variável) ... 37

7.2.9. Bombas de pistões radiais (deslocamento fixo) ... 38

VIII - VÁLVULAS REGULADORAS DE PRESSÃO ... 40

8.1. Válvula Limitadora de Pressão ... 40

8.1.1. Válvula limitadora de pressão diretamente operada (um estágio) ... 40

8.1.2. Válvula limitadora de pressão diretamente operada diferencial ... 41

8.1.3. Válvula limitadora de pressão pré-operada (dois estágios) ... 42

8.2.Válvulas de Seqüência ... 43

8.3.Válvula redutora de pressão ... 44

IX VÁLVULAS DIRECIONAIS ... 48

9.1.Classificação ... 48

9.1.1. Tipo de elemento interno ... 48

9.1.2. Métodos de operação ... 49

9.1.3. Número de pórticos de passagem (vias) de fluxo e de posições de comando ... 49

9.1.4. Tamanho ... 49

9.2.1. Válvulas direcionais de carretel deslizante ... 49

9.2.2. Válvulas direcionais de carretel diretamente operadas ... 51

9.2.3. Válvulas direcionais de carretel indiretamente operadas (Pré-operadas) ... 51

9.2.4. Válvulas direcionais de assento ... 52

X VÁLVULAS DE RETENÇÃO ... 52

10.1. Tipos construtivos de válvulas de retenção ... 53

10.1.1. Válvulas de retenção simples ... 53

10.1.2. Válvulas de retenção pilotada ... 53

10.1.3. Válvula de retenção pilotada geminada ... 54

10.1.4. Válvula de preenchimento ... 54

XI VÁLVULAS DE VAZÃO ... 55

11.1. Tipos construtivos de válvulas de vazão ... 56

11.1.1. Válvulas redutoras de vazão ... 56

11.1.2. Válvulas reguladoras de vazão (com compensação de pressão) ... 57

11.2. Métodos de controle ... 58

11.2.1. Controle na entrada ... 58

11.2.2. Controle na saída ... 58

11.2.3. Controle em desvio ... 59

XII ATUADORES HIDRÁULICOS ... 59

12.1. Atuadores hidráulicos lineares ... 60

12.1.1. Cilindros de simples ação ... 60

12.1.2. Cilindros de dupla ação ... 61

12.1.3. Cilindros de dupla ação diferenciais ... 61

12.1.4. Cilindros de dupla ação de haste passante ... 61

12.2. Atuadores hidráulicos rotativos ... 62

12.2.1. Osciladores hidráulicos... 62

12.2.2. Motores Hidráulicos ... 63

XIII ACUMULADORES HIDRÁULICOS ... 67

13.1. Acumulador de peso ... 68

13.2. Acumulador de mola ... 68

13.3. Acumulador hidropneumático ... 68

13.3.1. Acumulador de bexiga ... 69

13.3.2. Acumulador de membrana... 70

XIV ACESSÓRIOS ... 71

14.1. Manômetro ... 71

14.2. Pressostato ... 72

XV SIMBOLOGIA ... 73

Prefácio

A informação e a educação (se é que podemos separá-las) devem ser as alavancas de transformação da sociedade e de justiça social.

A base da educação deve consistir em crer nas potencialidades infinitas dos indivíduos, descobrindo seus talentos e suas habilidades, transformando em cidadãos preparados para a vida e indutor das transformações futuras.

Acreditamos que este trabalho de “Sistemas Hidráulicos” claro e objetivo possa contribuir para uma melhor formação dos nossos alunos em tecnologias que serão utilizadas na construção de mecanismos básicos de comando até os mais avançados sistemas de controle.

CAPÍTULO 1

HISTÓRICO DA HIDRÁULICA

Há centenas de anos a humanidade descobriu a utilização energética dos fluidos. As primeiras rodas d'água foram construídas por volta de 200 A.C., perdurando seu uso até os dias atuais através dos moinhos de água. Sua evolução técnica resultou nas mais atuais usinas hidrelétricas, destinadas à geração de milhões de quilowatt de potência.

Antes da descoberta da máquina a vapor, a energia de corrente de ar e água, como também a força muscular, eram as únicas formas de energia aproveitáveis para realização de trabalho mecânico.

Em 1600, Johannes Kepler (1571-1630) desenvolveu a bomba de engrenagens, o que no inicio não despertou maior interesse.

De maior importância para o desenvolvimento da hidrostática, foram os trabalhos do cientista francês Blaise Pascal (1623-1662), que no ano de 1640 enunciou o principio da prensa hidráulica, o memorável principio pascal. Sua aplicação industrial, contudo, só se efetivou em 1795 quando o mecânico inglês Joseph Bramah (1749-1814) construiu uma prensa hidrostática utilizando água como meio de transferência de energia.

Após o desenvolvimento, a partir de 1763, da máquina a vapor pelo engenheiro escocês James Watt (1736-1819) a hidrostática passou a ser aproveitada tecnicamente para a transmissão de pressão hidráulica em sistemas.

A operação de máquinas de trabalho era obtida por meio de pistões operando com água sob pressão, proveniente do acionamento de bombas hidrostáticas por máquina a vapor.

Na segunda metade do século XIX, W.G. Armstrong (1810-1900) desenvolveu na Inglaterra várias máquinas hidrostáticas e componentes de sistemas de transmissão, que foram empregados principalmente na indústria naval, tais como acionamentos de âncoras e guindastes. Vários elementos de direção hidráulica utilizados anualmente são semelhantes aos empregados naquela época.

vazamentos. Janney também nesse período elaborou uma bomba hidrostática utilizando o principio de pistões axiais.

No ano de 1910 começaram a ser empregados os controladores hidrostáticos de turbinas hidráulicas. Também no mesmo ano, Hele Shaw introduz a primeira máquina de pistões radiais utilizando óleo como fluido operante. Vinte anos após, Hans Thoma inicia o desenvolvimento das máquinas de pistões axiais e, em 1936, Harry Vickers desenvolveu uma válvula limitadora de pressão pilotada.

Em 1950, o francês Jean Mercier constrói o primeiro acumulador hidropneumático de grandes proporções, utilizado como fonte auxiliar de energia nos sistemas hidráulicos.

A partir da década de 50 a hidráulica passa a ter um desenvolvimento acentuado em todos os segmentos da automação industrial. Os trabalhos apresentados em 1958 por Blackbum, Lee e Shearer nos Estados Unidos, contribuíram significativamente para o desenvolvimento dos sistemas hidráulicos de controle continuo. Por suas características, este novo campo da hidráulica recebe o nome de servo hidráulica, separando-se da chamada hidráulica convencional.

Concomitantemente ao desenvolvimento das técnicas dos processos de fabricação, os sistemas hidráulicos vão se sofisticando, permitindo sua utilização a pressões cada vez mais altas, tornando-os, mas compactos, precisos e eficientes. A alta precisão e resposta dinâmica das chamadas servo-válvulas eletrohidráulicas exigem processos de fabricação altamente sofisticados, além da utilização de aparatos hidráulicos eletrônicos especiais, elevando de forma significativa os custos de instalação, restringindo seu emprego a sistemas específicos.

As exigências crescentes da automação de processos industriais a custos compatíveis, aliado ao crescimento vertiginoso da microeletrônica e ao estudo compreensivo das reais necessidades, levam ao desenvolvimento, a partir da década de 70, de válvulas de controle exigentes em termos de resposta dinâmica, mais flexíveis quanto ao uso conjunto com atuadores lineares diferentes ou não, necessitando aparatos especiais para controle de contaminação, as chamadas válvulas proporcionais vêm dando notoriedade aos sistemas de controle em malha aberta.

Começaram a surgir também os componentes de sistemas hidráulicos empregando tecnologia de novos materiais, indicando que as possibilidades da hidráulica estão longe de serem esgotadas.

I – PRINCÍPIOS BÁSICOS Hidromecânica:

É a ciência que estuda as características físicas e o comportamento dos fluidos em estado de repouso (hidrostática) e em movimento (hidrocinética).

1.1. Princípios básicos da hidrostática

1.1.1. Principio fundamental da hidrostática

Enunciado por Blaise Pascal, e por isso chamada de lei Pascal que diz:

“Toda a pressão aplicada sobre um fluido confinado em um recipiente fechado, age

igual em todas as direções dentro da massa fluida e perpendicularmente às paredes do

recipiente.” (Fig. 1.1)

Figura 1.1 A lei de Pascal

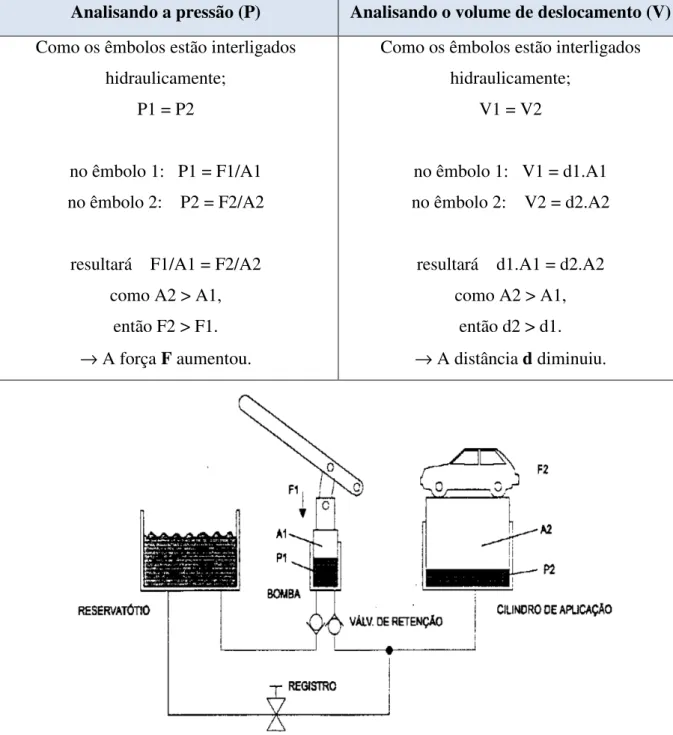

1.1.2. Multiplicação de forças

Figura 1.2 Princípio da prensa hidráulica

Analisando a pressão (P) Analisando o volume de deslocamento (V) Como os êmbolos estão interligados

hidraulicamente; P1 = P2

no êmbolo 1: P1 = F1/A1 no êmbolo 2: P2 = F2/A2

resultará F1/A1 = F2/A2 como A2 > A1,

então F2 > F1. → A força F aumentou.

Como os êmbolos estão interligados hidraulicamente;

V1 = V2

no êmbolo 1: V1 = d1.A1 no êmbolo 2: V2 = d2.A2

resultará d1.A1 = d2.A2 como A2 > A1,

então d2 > d1. → A distância d diminuiu.

1.1.3. Multiplicação de pressão

Dois êmbolos de tamanhos diferentes são firmemente interligados por meio de uma haste. A figura 1.4 mostra um esquema de montagem e o quadro abaixo faz uma análise da pressão e do volume de deslocamento ocorridos neste fenômeno;

Figura 1.4 Multiplicador de Pressão

Analisando a pressão (P) Analisando o volume de deslocamento (V) Como os êmbolos estão interligados por uma

haste; F1 = F2

no êmbolo 1: F1=P1.A1 no êmbolo 2: F2 = F2.A2

resultará P1.A1 = P2.A2 como A2 < A1,

então P2 > P1. → A pressão P aumentou.

Como os êmbolos estão interligados por uma haste;

d1 = d2

no êmbolo 1: d1=V1/A1 no êmbolo 2: d2 = V2/A2

resultará V1/A1 = V2/A2 como A2 < A1, então V2 < V1.

→ O volume de deslocamento V diminuiu.

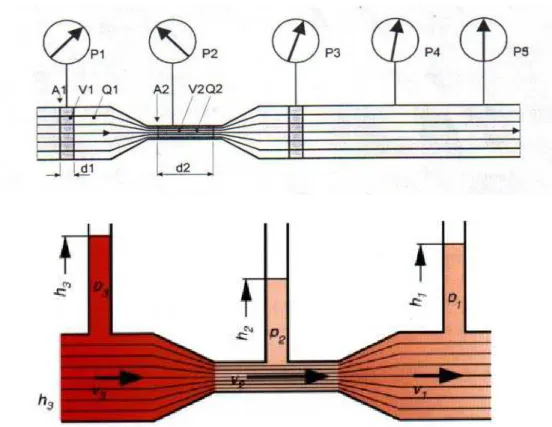

1.2.Princípios fundamentais da hidrocinética 1.2.1. Lei da vazão (Q) ou fluxo constante

Equação da continuidade

Então,

Figura1. 5 Vazão em dutos

1.2.2. Lei da conservação da energia

“Em um fluxo a energia total permanece constante, enquanto não houver trocas de energia com o meio exterior”.

A equação de Bernoulli simplifica este fenômeno da seguinte forma:

Pd Pcf P

Pt= + +

Onde:

Pt = Pressão total (energia total)

P = Pressão estática (energia de pressão)

Pcf = Pressão de coluna do fluido = .g.h (energia potencial) Pd = Pressão dinâmica = .v²/2 (energia cinética)

= Densidade v = velocidades

Assim:

1.2.3. Considerações importantes sobre fluxo em tubulações

1.2.4. Tipos de fluxo

O tipo de fluxo é igualmente importante para a perda de energia em uma instalação hidráulica.

Através do cálculo do número de Reynolds (Re):

Onde:

v = velocidade do fluido (cm/s)

d = Diâmetro do duto de escoamento (cm)

= viscosidade cinemática (0,45 a 0,5 cm²/s ou stockes)

É possível classificar o fluxo em:

− Fluxo Laminar

2000 Re<

− Fluxo turbulento

3000 Re>

Obs.: para melhor dimensionamento do diâmetro dos dutos das linhas de circuitos hidráulicos a fim de ter um fluxo laminar, convém adotar as seguintes velocidades:

II GENERALIDADES DOS SISTEMAS HIDRÁULICOS

2.1. Vantagens e desvantagens dos sistemas hidráulicos

O sistema hidráulico é empregado quando se tenta evitar ou é impossível empregar-se sistemas mecânicos ou elétricos.

Vantagens:

• Fácil instalação dos diversos elementos, oferecendo grande flexibilidade, inclusive em

espaços reduzidos.

• Devido a baixa inércia, os sistemas hidráulicos permitem uma rápida e suave inversão

de movimento.

• Obtém-se movimentos lineares e circulares.

• Possibilidade de variações micrométricas de velocidades.

• São sistemas autolubrificados.

• Tem pequeno peso e tamanho com relação a possibilidade de alta potência.

• São sistemas de fácil proteção contra sobrecarga.

Desvantagens:

• Seu custo inicial é mais alto em comparação a sistemas mecânicos e elétricos.

• Baixo rendimento final, devido principalmente a três fatores:

Transformação da energia elétrica em mecânica e mecânica em hidráulica, para posteriormente ser transformada novamente em mecânica.

Vazamentos internos em todos os componentes. Atritos internos e externos.

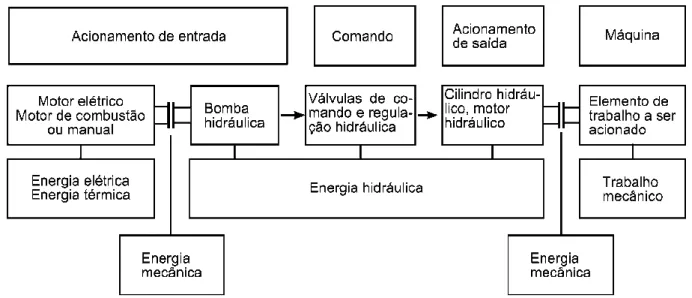

2.2. Esquema geral de instalações de sistemas hidráulicos

Figura 2.1 Esquema geral de instalação hidráulica

2.3. Circuito Hidráulico

Figura 2.2 Exemplo de circuito hidráulico

III - FLUIDOS HIDRÁULICOS 3.1.Funções

• Transmitir forças e movimento.

• Lubrificar os elementos internos do sistema.

• Servir de elementos de vedação.

• Auxiliar na transmissão de calor.

3.2. Propriedades

3.2.1. Viscosidade

É a medida da resistência que o fluido oferece ao escoamento.

Quando a viscosidade aumenta:

− Aumenta a resistência ao escoamento.

− Dificulta o poder de sucção da bomba.

− Aumenta a temperatura.

− Aumenta as perdas por atrito.

− Possibilidade de operação vagarosa.

− Dificuldade de separar o ar do óleo.

Quando a viscosidade diminui:

− Aumenta o vazamento interno e externo.

− Diminui a eficiência, baixando o rendimento de todo o sistema.

− Diminui a lubrificação, podendo causar engripamento dos elementos móveis.

− Aumenta a temperatura devido às perdas por vazamento.

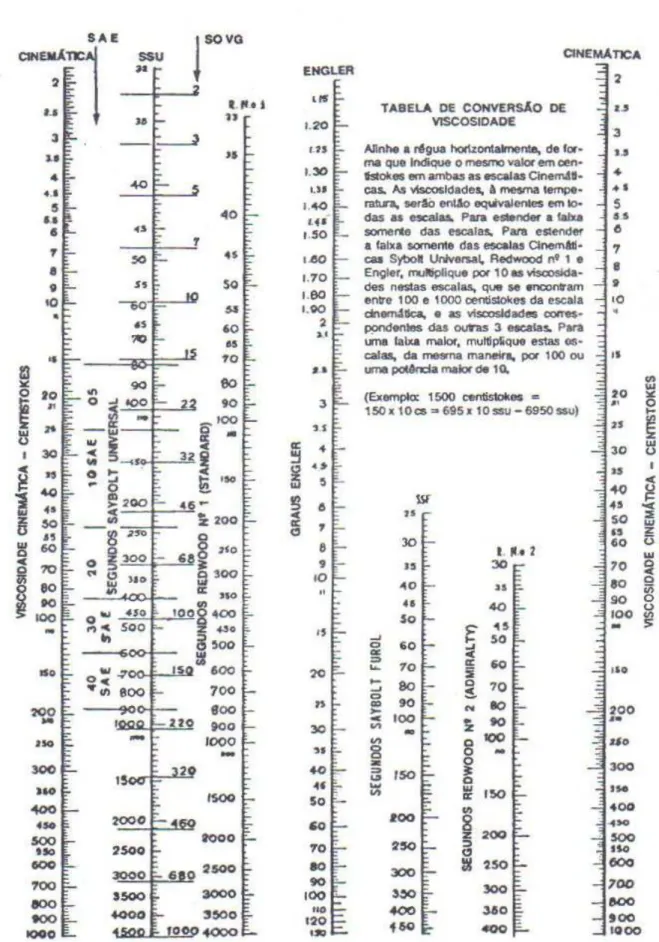

3.2.1.1. Medidas de Viscosidade

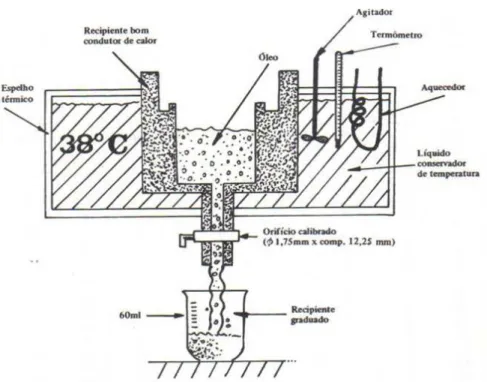

Existem várias maneiras de se medir a viscosidade através de diferentes tipos de “Viscosímetros”. A mais conhecida foi adotada pela ASTM (American Society for Testing Materials), é a Segundo Saybolt Universal (SSU), que é a medida de tempo em segundos, que 60 ml do fluido levam para escoar através de um determinado orifício (diâmetro 1,75mm por 12,25 de comprimento) a uma temperatura constante de 37,5°C (figura 3.1).

Figura 3.1 Viscosímetro Saybolt

3.2.2. Índice de viscosidade (IV)

É a medida que estabelece a variação da viscosidade de acordo coma variação de temperatura.

Um fluido que tem uma viscosidade relativamente estável à variação de temperatura possui um alto índice de viscosidade. A escala original de IV varia de 0 a 100, e para sistemas hidráulicos é recomendado um fluido com IV > 80.

Outras propriedades:

− Proteção antidesgaste (poder de lubrificação).

− Proteção antioxidante (reação com oxigênio).

− Proteção anticorrosiva (corrosão dos materiais em contato).

− Proteção antiemulsificador (capacidade de separar-se da água).

− Compatibilidade com os demais materiais em contato.

− Propriedades de separação de ar.

3.3.Tipos de fluidos hidráulicos e suas propriedades

Campo de utilização Fluido de pressão aplicáveis * Pressão max. de trabalho Temperatura ambiente Localização da aplicação

Construção de veículos 1 – 2 – 3 250 bar -40 até +60 °C Interna e externa

Máquinas de trabalho

móbil 1 – 2 – 3 315 bar -40 até +60 °C Interna e externa Veículos especiais 1 – 2 – 3 – 4 250 bar -40 até +60 °C Interna e externa

Máq. para agricultura e

florestais 1 – 2 – 3 250 bar -40 até +50 °C Interna e externa Construção naval 1 – 2 – 3 315 bar -60 até +60 °C Interna e externa

Construção de aviões 1 – 2 – 5 210 (280) bar -65 até +60 °C Interna e externa

Tecnologia de transporte 1 – 2 – 3 – 4 315 bar -40 até +60 °C Interna e externa

Máquinas operatrizes 1 – 2 200 bar 18 até 40 °C Interna

Prensas 1 – 2 – 3 630 bar 18 até 40 °C Pref. interna

Aciarias e siderúrgicas,

fundições 1 – 2 – 4 315 bar 10 até ?? °C Interna

Construção estrut. metál.

em hidrovias 1 – 2 – 3 220 bar -40 até +60 °C Interna e externa Construção de usinas de

força 1 – 2 – 3 – 4 250 bar -10 até +60 °C Pref. interna Construção de teatros 1 – 2 – 3 – 4 160 bar 18 até 30 °C Pref. interna

Tecnologia de simulação e

teste 1 – 2 – 3 – 4 1000 bar 18 até 150 °C Pref. interna Mineração 1 – 2 – 3 – 4 1000 bar até 60 °C Ext. e subterrânea

Tecnologias especiais 2 – 3 – 4 – 5 250 (630) bar -65 até 150 °C Interna e externa

* 1=Óleos minerais; 2=Fluidos de pressão sintéticos; 3=Fluidos de pressão biodegradáveis; 4=Água, HFA, HFB; 5=Fluidos especiais

3.4. Considerações importantes sobre fluidos hidráulicos

Em uma avaliação realizada por um fabricante de elementos para sistemas hidráulicos mostra que 70% dos problemas operacionais dos sistemas hidráulicos são características que afetam a vida útil dos elementos são:

• Tipo e condições do fluido hidráulico (viscosidade, grau de pureza, etc.).

• Temperatura de operação do sistema.

• Condições dos selos (vedações, gaxetas, anéis raspadores).

• Carga do sistema.

• Aeração e cavitação.

Os períodos de troca podem ser estabelecidos com mais precisão através de uma análise laboratorial periódica, que pode constatar desde o grau de pureza (para anda o sistema de filtragem) até a verificação da necessidade de correção dos aditivos (antiespumante, antioxidante, anticorrosivo,etc.), evitando uma troca prematura de fluido.

IV TROCADORES DE CALOR

Existem aplicações em sistemas hidráulicos onde a temperatura de trabalho do fluido poderá ser muito elevada ou muito baixa. Assim, ocorrerá uma mudança de viscosidade do fluido, que poderá compreender todo o controle. Faz-se necessário então, a utilização de trocadores de calor, cuja função é aquecer ou resfriar o fluido e assim conseguir uma faixa de viscosidade adequada.

Simbologia:

Aquec. de base liquida Aquec. de base gasosa Resfr. de base liquida Resfr. de base gasosa

Devido a natural geração de calor por parte dos sistemas hidráulicos, torna-se quase que uma unanimidade a utilização de trocadores de calor para resfriamento, a ar ou a água mostrados abaixo.

V TECNOLOGIA DE FILTRAÇÃO

5.1. Fontes de contaminação

A figura 5.1 mostra as possíveis fontes de contaminação de equipamentos hidráulicos.

Figura 5.1 Fontes e Causas de contaminação

5.2. Nível da contaminação do fluido hidráulico

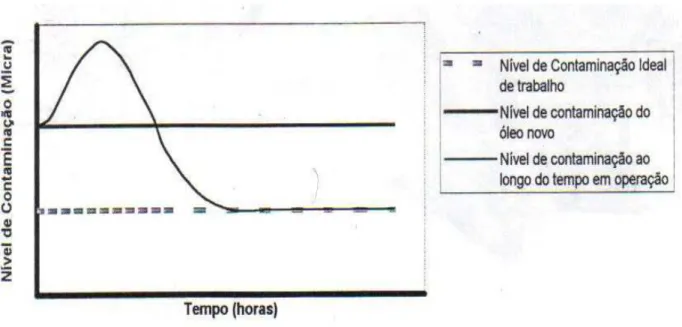

O gráfico a seguir (figura 5.2) mostra de uma forma geral o grau de contaminação de um fluido novo, do nível de contaminação em operação deste ao longo do tempo e ainda do nível de contaminação ideal para trabalho.

Podemos perceber que o nível de contaminante num fluido novo está acima do nível de contaminação ideal para trabalho.

Podemos perceber que o nível de contaminante num fluido novo está acima de nível de contaminação ideal. Com isso, comprovamos a necessidade de filtrar um fluido novo antes de colocá-lo no sistema hidráulico.

Figura 5.2 Gráfico de contaminação em função do tempo

5.3.Tipos de filtro

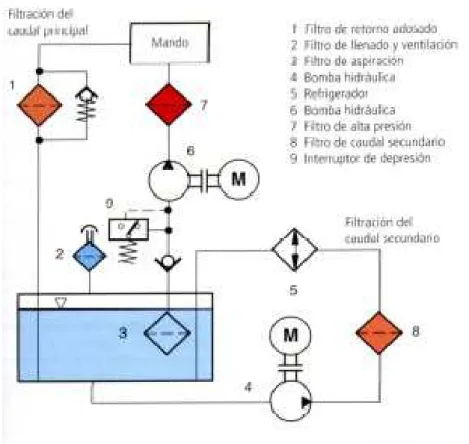

Os filtros para sistema hidráulicos são classificados de acordo com sua localização no circuito (figura 5.3), e classificados em:

− Filtro de sucção;

− Filtro de retorno;

− Filtro de pressão;

Figura 5.3 Exemplo de circuito hidráulico com filtros

5.3.1. Filtro de Sucção

É instalado na linha de sucção. Portanto, sua principal função é proteger a bomba contra partículas grossas. Geralmente o grau de filtragem está acima de 100 m para evitar problemas de cavitação na sucção da bomba. Existem fabricantes que não recomendam a colocação da mesma nos sistemas hidráulicos.

A troca do elemento filtrante (manutenção) é dificultada se for escolhido o tipo sem carcaça (figura 5.4), pois o mesmo ficará submerso no óleo. Já o filtro com carcaça (figura 5.5) facilita a inspeção e troca, porém é mais caro.

Figura 5.5 Filtro de sucção com carcaça

5.3.2. Filtro de retorno

Este filtro é responsável pela filtragem do óleo que volta ao reservatório. É utilizado na maioria dos circuitos hidráulicos, pois possui um grande poder de filtragem (3 até 100 m) e é de fácil manutenção.

A maioria destes apresenta uma válvula “by-pass” (figura 5.6), que abre uma passagem livre para o fluido no caso de entupimento do elemento filtrante e ainda, pode ser adaptado com um indicador de contaminante.

Figura 5.6 Filtro de retorno com by-pass

5.3.3. Filtro de pressão

Figura 5.7 Filtro de pressão

5.3.4. Filtro de ar (respiro)

Montado no reservatório, serve para a entrada/saída de ar, causado pela variação de volume de óleo do mesmo durante a operação, por isso, é chamado de filtro de respiro (figura 5.8).

Uma grande parte da contaminação ingressa no sistema vem do ar atmosférico que entra e sai no reservatório, assim, é de extrema importância a instalação e manutenção periódica deste tipo de filtro, que possui um grau de filtração de 3 até 40 m.

5.4. Considerações finais sobre filtro

5.4.1. Vazões nos filtros

Como regra geral, podemos adotar um filtro de sucção com capacidade de vazão a três vezes a vazão fornecida pela bomba do sistema e para os filtros de retorno e pressão (dependendo da localização) a três vezes a vazão induzida máxima do sistema (vazão do óleo que sai do cilindro diferencial é maior do que a vazão da bomba que faz o cilindro recuar).

5.4.2. Escolha do grau de filtração

De acordo com os elementos que irão compor o sistema hidráulico, iremos escolher o grau de filtração absoluta recomendada para cada componente.

5.4.3. A hora da troca

horas e depois a cada 1000 horas para serviços leves e a cada 500 horas ou 90 dias para serviços pesados.

Porém para determinar de forma mais precisa a hora da troca dos elementos filtrantes é importante que os filtros hidráulicos sejam adaptados com indicadores de contaminação, (figura 5.9) óticos e elétricos. Estes elementos captam a alteração de pressão provocada pelo aumento da contaminação do elemento filtrante, e estão disponíveis as seguintes execuções:

− Para filtro de sucção: indicadores de contaminação de sub-pressão;

− Para filtro de retorno: indicadores de contaminação de contra-pressão;

− Para filtro de pressão: indicadores de contaminação de pressão diferencial;

Figura 5.9 Indicadores de contaminação

VI RESERVATÓRIOS

6.1. Funções− Armazenamento de óleo;

− Resfriamento do fluido;

− Precipitação das impurezas;

6.2. Construção do Reservatório

I. O volume de armazenamento do reservatório igual ou maior a três vezes a vazão da bomba que alimenta o sistema;

II. O filtro de sucção deve estar mergulhado no óleo a uma altura mínima de 76mm, e ainda a um distância de 50mm do fundo;

III. O fundo do reservatório deve estar a uma distância mínima de 150 mm do chão, ter um formato em “V” para facilitar o depósito de impurezas, e ainda possuir um dreno para retirada do fluido;

IV. O interior do reservatório deve ser pintado com tinta especial (compatível com o fluido) para evitar oxidação;

V. Possuir tampas de inspeção e limpeza;

VI. Todos os dutos que entram e saem do reservatório devem possuir vedação;

VII. Possuir um indicador de nível e dependendo da necessidade, um indicador de temperatura;

VIII. O duto de sucção deve estar a uma altura mínima de 50mm do fundo e o de retorno a 75mm;

IX. Há necessidade também de um bocal de enchimento, coberto por uma tampa que é um respiro de ar com filtro interno;

X. Deve possuir chicanas:

Chicana vertical (figura 6.1) : responsável por fazer o fluido percorrer o maior caminho desde o duto de retorno até o duto de sucção a fim de facilitar a troca de calor, precipitar as

− Chicana horizontal (figura 6.2) : instalada somente em reservatório de baixo nível de óleo

para evitar o vórtice.

Figura 6.2 Chicana horizontal

Figura 6.3 Componentes de um reservatório

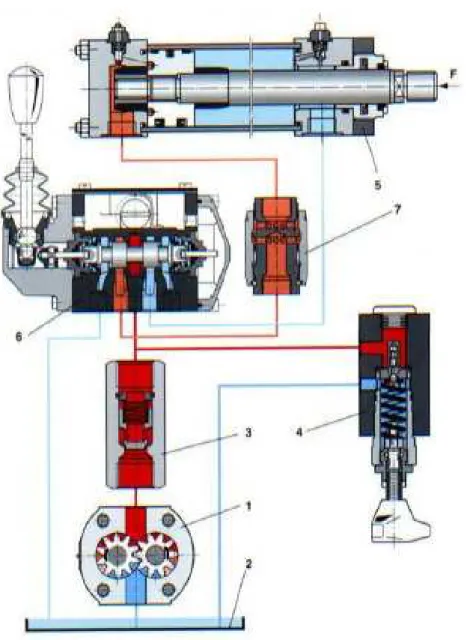

VII BOMBAS HIDRÁULICAS

A bomba é o elemento responsável pela geração de vazão dentro de um sistema hidráulico, convertendo a energia mecânica em energia hidráulica.

É importante lembrar que a pressão surge em função da resistência ao fluxo.

Tipos de bomba;

De uma forma geral podemos classificar as bombas em dois grupos;

7.1. Bombas de deslocamento não-positivo (Hidrodinâmicas)

São bombas que não apresentam uma vedação mecânica entre a entrada e a saída, e por este motivo, qualquer aumento na pressão faz reduzir consideravelmente a vazão.

São utilizadas principalmente para transporte de fluidos a baixas pressões, pois a única resistência encontrada é aquela causada pelo próprio líquido.

Abaixo estão mostrados algumas formas construtivas desta bomba;

7.2. Bombas de deslocamento positivo (Hidrostáticas)

Nas bombas hidrostáticas existe uma vedação mecânica que separa a entrada da saída do fluido. Assim, a vazão é uniforme mesmo com o aumento de pressão e por este motivo são as bombas utilizadas para sistemas óleo-hidráulico, cuja utilização é a transmissão de potência.

7.2.1. Bombas de atuação muscular

− São aquelas acionadas pela força muscular do operador. São utilizadas principalmente

para acionamento de atuadores de simples ação, como em prensas manuais, macacos de elevação portátil, etc.

− Pressão máxima de trabalho, 800 bar.

7.2.2. Bombas de engrenamento externo

− Baixo custo.

− Alto ruído.

− Mancais não balanceados.

− Vazão com pulsação.

− Pressão de trabalho até 300 bar.

− Volume de deslocamento de 0,2 até 200 cm³/rotação (fixo).

− Faixa de rotação de 500 até 6000 rpm.

− Aplicação: vários ramos da hidráulica estacionária e móbil.

7.2.3. Bombas de engrenamento interno

− Baixo ruído.

− Mancais não balanceados.

− Vazão com pulsação.

− Pressão de trabalho até 330 bar.

− Volume de deslocamento de3 até 250 cm³/rotação (fixo).

− Faixa de rotação de 500 até 6000 rpm.

− Aplicação:Em hidráulica estacionária (prensas, máquinas injetoras e máquinas

ferramentas, etc.) e em empilhadeiras.

Figura 7.4 Bomba de engrenamento interno

7.2.4. Bombas de parafuso

− Podem ter 2 ou 3 fusos na carcaça.

− Ruído extremamente baixo.

− Mancais não balanceados.

− Vazão praticamente sem pulsação.

− Pressão de trabalho até 200 bar.

− Volume de deslocamento de 15 até 3500 cm³/rotação (fixo).

− Faixa de rotação de 1000 até 3500 rpm.

Figura 7.5 Bomba de Parafusos

7.2.5. Bombas de palhetas (deslocamento fixo)

− Ruído baixo.

− Mancais balanceados.

− Vazão praticamente sem pulsação.

− Pressão de trabalho até 210 bar.

− Volume de deslocamento de 3 até 400 cm³/rotação (fixo).

− Faixa de rotação de 900 até 5000 rpm.

− Aplicação: instalações hidráulicas em geral.

7.2.6. Bombas de palhetas (deslocamento variável)

Devido ser de deslocamento variável, a vazão é inversamente proporcional a pressão, se a pressão aumenta a vazão diminui e vice-versa. Por isso, consome menos energia de acionamento.

− Ruído baixo.

− Mancais não balanceados.

− Vazão praticamente sem pulsação.

− Pressão de trabalho até 140 bar.

− Volume de deslocamento de 5 até 100 cm³/rotação (variável desde zero cm³/rotação).

− Faixa de rotação de 900 até 2000 rpm.

− Aplicação: muito utilizada em máquinas ferramentas e outras estacionárias de baixa

pressão.

Figura 7.7 Bomba de palhetas (deslocamento variável)

7.2.7. Bombas de pistões axiais (deslocamento)

− Podem se apresentar de duas formas construtivas: eixo inclinado e disco inclinado.

− Custo elevado.

− Vazão com pulsação.

− Pressão de trabalho até 450 bar.

− Volume de deslocamento de 4 até 900 cm³/rotação (fixo).

− Faixa de rotação de 500 até 4000 rpm.

Figura 7.8 Bomba de pistões axiais (deslocamento fixo)

7.2.8. Bombas de pistões axiais (deslocamento variável)

− Podem se apresentar de duas formas construtivas com apoio interno e com apoio externo

dos pistões

− Custo elevado.

− Ruído baixo.

− Vazão com pulsação.

− Pressão de trabalho até 400 bar.

− Volume de deslocamento até 180 cm³/rotação (fixo).

− Faixa de rotação de 500 até 4000 rpm.

− Vários dispositivos de regulagens e variadores.

− Proporciona economia de energia de acionamento.

− Aplicação: instalações hidráulicas estacionárias e móbil de alta pressão com necessidades

Figura 7.9 Bomba de pistões Axiais (deslocamento variável)

7.2.9. Bombas de pistões radiais (deslocamento fixo)

− Podem se apresentar de duas formas construtivas, com apoio interno e com apoio

externo dos pistões.

− Custo elevado.

− Ruído baixo.

− Vazão com pulsação.

− Pressão de trabalho até 700 bar.

− Volume de deslocamento de 0,5 até 100 cm³/rotação (fixo).

− Faixa de rotação de 1000 até 3000 rpm.

− Aplicação: instalações hidráulicas de alta pressão, principalmente bancadas de testes.

7.2.10 Bombas de pistões radiais (deslocamento variável)

− Podem se apresentar de duas formas construtivas, com apoio interno e com apoio externo

dois pistões.

− Reduz consumo de energia de acionamento.

− Custo muito elevado.

− Ruído baixo.

− Vazão com pulsação.

− Pressão de trabalho até 300 bar.

− Volume de deslocamento até 100 cm³/rotação (variável desde zero cm³/rotação).

− Faixa de rotação de 1000 até 3500 rpm.

− Aplicação: instalações hidráulicas estacionárias e móbil de alta pressão com necessidades

de vários tipos de controle.

Figura 7.11 Bomba de pistões radiais (deslocamento variável)

Considerações finais sobre bombas

− No projeto de um circuito hidráulico a bomba é um dos últimos elementos a ser

selecionado, pois depende de fatores como pressão máxima e vazão máxima que deveremos obter nos atuadores, e sempre que possível utilizar bombas de deslocamento variável, que garantem um menor consumo de energia e uma maior vida útil dos demais elementos.

− Tomar muito cuidado na hora da montagem, observando o sentido da rotação e as ligações

− Adotar um fluido dentro das especificações do fabricante da bomba, e ficar atento durante

a operação com a temperatura, viscosidade e principalmente o nível de contaminação.

− Se a cavitação (problema na sucção) surgir, deveremos corrigi-lo verificando o filtro de

sucção e de respiro do tanque, a viscosidade do fluido, se as uniões do duto de sucção estão vedadas, e por fim as dimensões do duto de sucção.

VIII - VÁLVULAS REGULADORAS DE PRESSÃO

As válvulas reguladoras de pressão tem por função básica, porém muito importante, limitar e determinar a pressão do sistema hidráulico.

Destacam-se como as principais:

− válvula limitadora (alívio)

− válvula de descarga

− válvula de contrabalanço

− válvula de seqüência

− válvula redutora de pressão

8.1. Válvula Limitadora de Pressão

Sua instalação em circuitos hidráulicos é imprescindível, pois é o elemento que irá determinar a pressão máxima do sistema bem como servir de segurança, aliviando a potência em excesso. Algumas formas construtivas:

8.1.1. Válvula limitadora de pressão diretamente operada (um estágio)

A pressão de trabalho age na área “A1” de assento do elemento de vedação, mantido pressionado a sede pela força da mola, encontrando-se fechada. (Figura 8.1)

Figura 8.1 Válvula limitadora de pressão diretamente operada

Limitações: Como a mola é projetada em função da pressão ex área de assento (A1) esta válvula não é utilizada para pressões e vazões elevadas, pois desta forma a mola teria de ser muito robusta.

8.1.2. Válvula limitadora de pressão diretamente operada diferencial

Esta válvula possui um pistão com diâmetros diferentes formando áreas diferentes (A2>A3). A pressão agirá nestas duas áreas, porém a força resultante contra a mola será menor devido a diferença de área. Com isso, a mola terá dimensões reduzidas devido a menor resistência necessária.

Figura 8.2 Válvula limitadora de pressão diretamente operada diferencial

8.1.3. Válvula limitadora de pressão pré-operada (dois estágios)

São aquelas em que uma válvula diretamente operada comanda uma válvula direcional de duas vias, por isso, é também chamada de válvula limitadora pilotada. A figura 8.3 mostra a válvula fechada. A abertura do carretel da válvula direcional se dá no momento em que houver uma passagem de fluido pelo orifício do mesmo, causando desta forma, um diferencial de pressão (figura 8.3). A abertura do carretel pode se dar de três formas:

− pela pressão máxima que vence a mola encostada no parafuso de ajuste que vem do piloto

interno.

− pela pressão máxima que vence a mola encostada no parafuso de ajuste que vem do piloto

externo.

− pela abertura da “tomada para ventagem” que tem a vantagem de abrir a válvula em

qualquer pressão.

A utilização da linha de dreno externo se faz necessária se a saída da válvula estiver ligada a um elemento (filtro de retorno, etc..) que possa produzir uma resistência ao fluxo que fará surgir uma contra pressão no assento (cone) encostado na mola de ajuste, influenciando na pressão de abertura do carretel principal.

8.2.Válvulas de Seqüência

Outra versão da válvula limitadora de operação indireta, ao invés da descarga ser para o tanque, temos a saída para um circuito secundário e por isto, o dreno externo é utilizado. Geralmente possui válvula de retenção incorporada para permitir fluxo contrário. É utilizada em circuitos onde se deseja obter uma seqüência por aumento de pressão, como mostra o esquema abaixo (Figura 8.9).

Figura 8.9 Circuito com válvula de seqüência.

Podemos encontrar também, válvula de seqüência de operação direta, utilizada para vazão máxima de 80 litros/ minuto.

8.3. Válvula redutora de pressão

Existem situações em que é preciso reduzir a pressão em um determinado ponto do circuito hidráulico, por exemplo, todo um sistema trabalha com uma pressão máxima de 100 bar, mas, para o avanço de um atuador linear (cilindro) é necessário uma pressão de 75 bar. Necessita-se, portanto, reduzir a pressão de 100 bar para 75 bar. Para isto, usa-se uma válvula redutora de pressão, como mostra o circuito da figura 8.11.

Basicamente, trata-se de uma válvula reguladora de pressão aberta, com piloto na saída do fluido, dreno externo e geralmente acompanhada com uma válvula de retenção para o fluxo inverso, conforme esquema de funcionamento mostrado na figura 8.12.

Figura 8.11 Circuito com válvula redutora de pressão

Figura 8.13 Válvula redutora de pressão com operação direta

Figura 8.14 Válvula redutora de pressão com operação indireta

Considerações finais sobre válvulas reguladoras de pressão

Todas as válvulas de pressão vistas até o presente momento são de ajuste mecânico-manual e ou hidráulico. Porém, existem ainda algumas válvulas de pressão que são acionadas eletronicamente através de um controlador eletrônico programável que envia sinais para um solenóide proporcional que é parte integrante da válvula proporcional de pressão, sendo assim denominada.

Existem válvulas proporcionais limitadoras e redutoras de pressão, podendo cada tipo ser ainda diretamente operada (vazão até 10 l/min) e pré-operada (vazão até 600 l/min).

Válvula de Contrabalanço

Uma válvula de contrabalanço é utilizada para controlar um cilindro vertical, de modo que seja evitada a sua descida livre pela força da gravidade. O pórtico primário da válvula é ligado ao pórtico inferior do cilindro enquanto o pórtico secundário é ligado a válvula direcional.

A regulagem desta válvula deve ser um pouco superior à pressão necessária para manter a carga.

Quando a vazão da bomba for dirigida ao lado superior do cilindro, o pistão é forçado a descer, causando um aumento de pressão no pórtico de entrada da válvula, levantando o embolo e abrindo uma passagem para a descarga através do pórtico secundário, à válvula direcional e daí para o tanque. Nos casos onde for desejável remover a contrapressão do cilindro e aumentar a força no final do curso, esta válvula pode ser operada remotamente.

Quando o pistão subir (vista B), a válvula de retenção incorporada se abre, permitindo fluxo livre para o retorno do pistão.

Válvula de Frenagem

Uma válvula de frenagem é usada na linha de retorno de um motor hidráulico para: (1) evitar excesso de velocidade quando uma carga negativa é aplicada ao eixo do motor e (2) evitar uma pressão excessiva quando se desacelerar ou parar uma carga.

Quando se usa uma válvula para frenagem o êmbolo é maciço (sem furo de dreno no centro), e existe uma conexão para operação de pressão remota na tampa inferior ligada diretamente abaixo do êmbolo. Esta conexão é ligada à linha de pressão que vai ao motor. O piloto interno também é ligado sob o pistão pequeno e recebe pressão do pórtico primário da válvula à qual é ligada na linha de retorno do motor.

* Acelerando a carga

Quando se acelera a carga, a pressão é máxima na entrada do motor como também sob a área total do embolo da válvula de frenagem, abrindo totalmente a passagem para o retorno do fluxo do motor ao tanque.

* Em Operação

Quando o motor atinge sua velocidade, a pressa na linha mantém a válvula aberta, a não ser que a carga tenda a acelerar mais o motor. Se isto acontecer, a pressão diminuirá na entrada do motor como também na linha do piloto externo (Vista B). A tensão da mola tende a fechar a válvula aumentando assim a contrapressão; isto aumenta a pressão na linha do motor e através do piloto interno sob o pistão pequeno, fazendo com que a válvula assuma uma posição que permita uma velocidade constante do motor.

* Em Frenagem

Quando se coloca a válvula direcional na posição neutra, a inércia fará com que o motor continue girando. Até que o motor pare de girar, ele funcionará como uma bomba, succionando o fluido do reservatório através da válvula direcional e circulando este fluido através da válvula de frenagem de volta ao tanque.

IX VÁLVULAS DIRECIONAIS

As válvulas direcionais têm como função controlar a direção e o sentido do fluxo do óleo em sistemas hidráulicos. Podemos assim, fazer, por exemplo, um cilindro avançar, recuar ou parar em curso intermediário.

9.1. Classificação

Estas válvulas variam consideravelmente tanto em construção como em operação, sendo classificadas de acordo com suas características principais.:

9.1.1. Tipo de elemento interno

Esfera, cone, prato, êmbolo deslizante;

9.1.2. Métodos de operação

Alavancas mecânicas, solenóides, piloto hidráulico e muitas vezes combinados.

Figura 9.2 Métodos de operação

9.1.3. Número de pórticos de passagem (vias) de fluxo e de posições de comando

Figura 9.3 Vias/ posições de válvulas direcionais

9.1.4. Tamanho

Bitola nominal de conexões da válvula ou de sua placa, ou então, sua capacidade de vazão em litros por minuto.

9.2. Tipos construtivos de válvulas direcionais

9.2.1. Válvulas direcionais de carretel deslizante

50

9.2.2. Válvulas direcionais de carretel diretamente operadas

São todas aquelas em que o carretel é operado diretamente através de um dispositivo mecânico (alavancas, roletes, pedais, etc.), elétrico (solenóide) ou acionado hidraulicamente. São válvulas para pressões de até 350 bar e vazões menores (até 120 L/min) pois não necessita de elevada força para o seu acionamento.

Figura 9.6 Válvula direcional acionada por solenóide

9.2.3. Válvulas direcionais de carretel indiretamente operadas (Pré-operadas)

Consta basicamente de uma válvula pequena (válvula direcional diretamente operada, geralmente acionada por solenóide) chamada de válvula piloto, que aciona hidraulicamente o carretel de uma maior, considerada principal. O motivo são as grandes forças de atuação para deslocar o carretel principal. São válvulas para o comando de grandes vazões (acima de 120 L/min) e pressões de até 350 bar.

9.2.4. Válvulas direcionais de assento

Por se tratar de válvulas de assento são isentas de vazamento, assim não necessitam de válvulas de retenção adicionais, podendo ser utilizadas para circuitos de alta pressão (aproximadamente 630 bar) e baixa vazão (até 36 L/min), apresentam alta durabilidade e pequena perda de carga.

Figura 9.8 Válvula direcional de assento

Figura 9.9 Símbolos de válvula de assento

As válvulas de retenção são feitas no tipo de assento, por isso, fecham isentas de vazamentos. Como obturadores de fechamento utilizam-se esferas, cones e pratos.

10.1. Tipos construtivos de válvulas de retenção

10.1.1. Válvulas de retenção simples

Permite o fluxo apenas num sentido.

Figura 10.1Válvula de retenção assento cônico

10.1.2. Válvulas de retenção pilotada

Permite o fluxo livre no sentido de A1 para A2 e bloqueia de A2 para A1 que pode ser liberado colocando pressão em X.

Figura 10.5 Exemplo de circuito

10.1.3. Válvula de retenção pilotada geminada

Permite o fluxo livre de A1 para A2 e de B1 para B2, bloqueando em sentido contrário. Porém se colocarmos pressão em A1, o pistão intermediário desbloqueia B2 para B1, e colocando pressão em B1, desbloqueia A2 para A1.

Figura 10.6 Válvula de retenção pilotada geminada

10.1.4. Válvula de preenchimento

Figura 10.8 Válvula de preenchimento

XI VÁLVULAS DE VAZÃO

Válvulas de vazão influem na velocidade de movimento dos consumidores (cilindros, motores, acumuladores, etc.) através de alteração na seção de passagem de fluido no ponto de estrangulamento (aumento e diminuição).

O fluido ao passar por um estrangulamento, sofre uma redução de pressão. A diferença entre a pressão de entrada e a pressão de saída é chamada de Diferencial de pressão ( P). A vazão que passa por um estrangulamento é proporcional ao P, assim, quanto maior for o

P, maior será a vazão para um mesmo estrangulamento.

11.1. Tipos construtivos de válvulas de vazão

11.1.1. Válvulas redutoras de vazão

Pode ser comparada a uma torneira comum, que faz a regulagem da vazão restringindo ou aumentando a passagem de fluido pelo seu interior. Este tipo não apresenta um sistema de compensação de pressão, assim, o diferencial de pressão ( P) se altera, modificando a vazão previamente ajustada.

Algumas formas construtivas:

Figura 11.1 Válvula redutora de vazão (dependente da viscosidade)

Figura 11.3 Válvula redutora de vazão unidirecional em execução de placa intermediária

Figura 11.4 Válvula redutora de vazão unidirecional (independente da viscosidade)

11.1.2. Válvulas reguladoras de vazão (com compensação de pressão)

Figura 11.5 Válvula reguladora de vazão (independente da viscosidade)

11.2. Métodos de controle

11.2.1. Controle na entrada

Controla-se o fluxo na entrada do atuador. Uma parte do fluido passa pela válvula de vazão ao atuador e o excesso é escoado pela válvula limitadora de pressão. Devido a este escoamento pela limitadora, o fluido sofrerá um aumento de temperatura. É usado onde a carga se opõe ao movimento.

11.2.2. Controle na saída

11.2.3. Controle em desvio

Controla-se o fluxo para o atuador desviando parte dele para o tanque através da válvula de vazão que é colocada antes ou depois da válvula direcional. Dessa maneira, o excesso de fluido passa pela válvula de vazão e não pela limitadora de pressão, ocasionando menor geração de calor.

A pressão que chega ao atuador é a mesma de trabalho da bomba. É utilizado em sistemas de aplicação de carga constante.

XII ATUADORES HIDRÁULICOS

São considerados como atuadores hidráulicos os elementos que transformam a energia de pressão e de vazão do fluido em movimento, representando portanto, o elo entre o circuito hidráulico e a máquina que executa o trabalho.

Podem ser encontrados:

− Atuadores hidráulicos lineares.

12.1. Atuadores hidráulicos lineares

Popularmente conhecidos de cilindro hidráulicos, são responsáveis em executar movimentos lineares (retilíneos), elevação, descida, travamento e deslocamento de cargas são os casos mais comuns de aplicação.

Se desprezarmos o atrito, a força máxima F, possível de ser atingida por um cilindro, depende da pressão P e da área A.

F = P · A

Geralmente, encontramos os cilindros padronizados com diâmetros nominais de: 25 – 32 – 40 – 50 – 63 – 80 – 100 – 125 – 150 – 180 – 200 mm.

A velocidade Ve do cilindro é a raiz da vazão Q com a área A do cilindro, onde o volume Vo é dado pela área A multiplicado pelo curso s.

Assim,

A Q ve =

0 V s Q ve ⋅ =

Fazendo uma análise de força e de velocidade em relação a área, e considerando constante a pressão e a vazão, teremos:

− área grande = baixa velocidade e força elevada

− área pequena = alta velocidade

Algumas formas construtivas:

12.1.1. Cilindros de simples ação

12.1.2. Cilindros de dupla ação

O movimento é a realização através da entrada de fluido em qualquer uma das tomadas a uma determinada vazão e pressão.

12.1.3. Cilindros de dupla ação diferenciais

Este tipo é o mais utilizado, por isso requer uma tensão especial. É chamado de diferencial porque apresenta uma haste de um lado do êmbolo, causando uma diferença de área.

Considerando uma mesma vazão e pressão aplicadas alternadamente no lado da sem haste (avanço) e no lado com haste (retorno), teremos:

força de avanço > força de retorno

velocidade de avanço < velocidade de retorno

Figura 12.3 Cilindro de dupla ação diferencial

12.1.4. Cilindros de dupla ação de haste passante

Figura 12.4 Cilindro de dupla ação de haste passante

OBS: Em cilindros que trabalham com velocidades elevadas de deslocamento, existe a necessidade de uma “frenagem” em seus fins de curso, este amortecimento de fim de curso é feito através do sistema montado nos fins de curso do cilindro, como mostra a figura 12.5.

Figura 12.5 Amortecimento de fim de curso

12.2. Atuadores hidráulicos rotativos

São os atuadores capazes de transformar a energia hidráulica de pressão e vazão em movimentos rotativos. Podem ser separados em duas categorias:

− Osciladores hidráulicos (movimento de giro limitado)

− Motores hidráulicos (movimento de giro limitado)

12.2.1. Osciladores hidráulicos

A energia mecânica fornecida por um oscilador se traduz sob a forma de torque e um giro de determinado número de graus, caracterizando um giro limitado.

Figura 12.6 Oscilador de palheta

Figura 12.7 Oscilador de pinhão-cremalheira

12.2.2. Motores Hidráulicos

São os atuadores capazes de transformar a energia hidráulica de pressão e vazão em movimentos rotativos de giro ilimitado, de forma, podemos dizer que atua de forma contrária a bomba.

A utilização de motores hidráulicos veio suprir muitas deficiências dos motores elétricos, que não corresponde bem a certas aplicações, principalmente quando se tem paradas e partidas constantes com carga ou ainda necessidade de reversão rápida no sentido de rotação, conversão de torque e controle de velocidade.

Características dos motores hidráulicos gerais:

− Relação peso/potência reduzida em relação aos motores elétricos.

− Bom rendimento, entre 70 e 92% (motores elétricos 90 e 95%).

− trabalho em condições adversas (ambientes com gases inflamáveis, corrosivos, submersos

em quase todos os tipos de fluido).

− Controle de velocidade facilitado (rotações entre 0,5 e 10000 rpm).

Algumas formas construtivas:

− Motor de engrenagem;

− Volume de absorção aproximado: 1 até 200 cm³ (fixo).

− Pressão máxima de trabalho: até 300 bar

− Faixa de rotação: 500 até 10000 rpm.

Figura 12.8 Motor de engrenagens

− Motor de anel dentado ou planetário de roda;

− Volume de absorção aproximado: 10 até 1000 cm³ (fixo).

− Pressão máxima de trabalho: até 250 bar

− Faixa de rotação: 5 até 1000 rpm.

Figura 12.9 Motor de anel dentado ou planetário de roda

− Motor de palhetas;

− Pressão máxima de trabalho: até 175 bar

− Faixa de rotação: 100 até 3600 rpm.

Figura 12.10 Motor de palhetas

− Motor de Pistões radiais com eixo excêntrico;

− Volume de absorção aproximado: 10 até 8500 cm³ (fixo).

− Pressão máxima de trabalho: até 500 bar

− Faixa de rotação: 0,5 até 2000 rpm.

− Torque: até 32000 Nm.

Figura 12.11 Motor de pistões radiais com eixo excêntrico

− Motor de Pistões radiais de curso múltiplo;

− Pressão máxima de trabalho: até 450 bar

− Faixa de rotação: 1 até 300 rpm.

− Torque: até 45000 Nm.

Figura 12.12 Motor de pistões radiais de curso múltiplo

− Motor de Pistões axiais de eixo inclinado;

− Volume de absorção aproximado: 4 até 1000 cm³ (fixo ou variável).

− Pressão máxima de trabalho: até 450 bar

− Faixa de rotação: 1 até 6000 rpm.

Figura 12.13 Motor de pistões axiais de eixo inclinado

− Motor de Pistões axiais de disco inclinado;

− Volume de absorção aproximado: 1 até 200 cm³ (fixo ou variável).

− Faixa de rotação: 50 até 10000 rpm.

Figura 12.14 Motor de pistões axiais de disco inclinado

− Motor de pistões axiais de curso múltiplo;

− Volume de absorção aproximado: 200 até 1500 cm³ (fixo).

− Pressão máxima de trabalho: até 250 bar

− Faixa de rotação: 5 até 500 rpm.

− Torque: até 5000 Nm

Figura 12.15 Motor de pistões axiais de curso múltiplo

OBS: Alguns motores hidráulicos podem num determinado instante do circuito serem também utilizados como bombas e vice-versa.

XIII ACUMULADORES HIDRÁULICOS

13.1. Acumulador de peso

O armazenamento de energia se dá por meio de elevação de um peso, caracterizando uma resposta de pressão e vazão constantes.

Figura 13.1 Esquema de um acumulador de peso

13.2. Acumulador de mola

O armazenamento de energia se dá por meio da compressão de uma mola, porém há uma queda de pressão com a redução.

Figura 13.2 Esquema de um acumulador de mola

13.3. Acumulador hidropneumático

O armazenamento de energia se dá por meio da compressão do gás (nitrogênio) que é isolado do fluido hidráulico por meio de um elemento separador.

Funções dos acumuladores hidropneumáticos:

− Armazenamento de energia.

− Operação de emergência.

− Reserva de fluido.

− Compensação de força.

− Atenuação de golpes mecânicos.

− Compensação de perdas.

− Atenuação de pulsações.

− Suspensão de veículos.

− Recuperação de energia de frenagem.

− Manter a pressão constante.

Tipos construtivos dos acumuladores hidropneumáticos;

São classificados de acordo com o tipo de elemento separador em:

− Acumulador de bexiga.

− Acumulador de membrana.

− Acumulador de pistão.

13.3.1. Acumulador de bexiga

Figura 13.3 Acumulador de bexiga

13.3.2. Acumulador de membrana

Composto de um reservatório (2) roscado ou soldado, onde é alojado a membrana (3), preenchida com gás através da conexão (1). O fluido hidráulico tem entrada no acumulador por meio da conexão (5) sendo que a válvula (4) impede a extrusão da membrana elástica no esvaziamento do fluido hidráulico.

Figura 13.4 Acumulador de membrana

13.3.3. Acumulador de pistão

e da tampa (4) que aloja o batente (5) por onde entra o fluido hidráulico; a válvula (6) serve para o preenchimento de gás.

Figura 13.3 Acumulador de pistão

XIV ACESSÓRIOS

14.1. Manômetro

Elemento indicador da sobre pressão de operação em relação à pressão atmosférica. Para o amortecimento do ponteiro indicador em situações onde ocorrem grandes cargas dinâmicas, picos de pressão, vibrações e pulsações, os manômetros são preenchidos com glicerina.

14.2. Pressostato

Trata-se de um componente eletro-hidráulico, que quando submetido a uma dada pressão (pressão máxima de regulagem) atua uma chave elétrica normal aberta ou normal fechada.