INFLUÊNCIA DA CONDIÇÃO SUPERFICIAL NA RESISTÊNCIA AO DESGASTE MICROABRASIVO DO AÇO

AISI H13

Dissertação apresentada ao Curso de Pós-Graduação em Ciência e Engenharia de Materiais do Centro de Ciências Tecnológicas, da Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do grau de Mestre em Ciência e Engenharia de Materiais. Orientador: Prof. Dr. Júlio César Giubilei Milan

FICHA CATALOGRÁFICA

M871i Morozo, Mário Augusto.

Influência da condição superficial na resistência ao desgaste microabrasivo do aço AISI H13 / Mário Augusto Morozo. – 2013. 96 p. : il. ; 21 cm

Orientador: Júlio César Giubilei Milan Bibliografia: 90-96

Dissertação (mestrado) – Universidade do Estado de Santa Catarina, Centro de Ciências Tecnológicas, Programa de pós-graduação em Ciência e Engenharia de Materiais, Joinville, 2013.

1. Metais. 2. Tribologia. 3. Microabrasão. I. Milan, Júlio César Giubilei. III. Universidade do Estado de Santa Catarina. Programa de pós-graduação em Ciência e Engenharia de Materiais. IV. Influência da condição superficial na resistência ao desgaste microabrasivo do aço AISI H13.

AGRADECIMENTOS

À Coordenação de aperfeiçoamento de Pessoal de Nível Superior (CAPES) pela bolsa de estudo.

Ao professor Júlio César Giubilei Milan pela orientação e apoio.

A todos os professores do Programa de Pós-Graduação em Ciência e Engenharia de Materiais – PGCEM que de alguma forma contribuíram para a realização desse trabalho.

A todos que me auxiliaram e me apoiaram.

À Universidade do Estado de Santa Catarina – UDESC pela infraestrutura oferecida.

RESUMO

MOROZO, Mário Augusto. Influência da Condição Superficial na Resistência ao Desgaste Microabrasivo do Aço AISI H13. 2013. XXX f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais) – Universidade do Estado de Santa Catarina. Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2013. Neste trabalho foi realizado tratamento termoquímico de boretação por via sólida com pó comercial Ekabor® 1-V2 e tratamento térmico de têmpera e revenimento em aço ferramenta para trabalho a quente AISI H13 com o intuito de comparar e avaliar o comportamento tribológico e as propriedades adquiridas para quatro condições estudadas, sendo elas: boretação com pó Ekabor® V2 usado, boretação com pó Ekabor® 1-V2 novo, condição temperada e revenida e condição como fornecida (recozida). Ensaios de desgaste microabrasivo foram realizados em equipamento de microabrasão do tipo esfera fixa para avaliação da obtenção do regime permanente de desgaste, coeficiente de desgaste, volume de desgaste e coeficiente de atrito. Após os ensaios de desgaste as amostras foram cortadas transversalmente para avaliação metalográfica através de microscopia óptica e microdureza. Os mecanismos de desgaste foram analisados por microscopia eletrônica de varredura. Difratometria de raios-X foi utilizada para a comprovação da formação da camada de boretos. Os resultados mostraram que a camada formada após a boretação com pó Ekabor® 1-V2 usado apresentou-se bastante irregular, o que pode ter influenciado diretamente na redução da resistência ao desgaste. A mesma irregularidade foi verificada após a boretação com pó Ekabor® 1-V2 novo. Entretanto, para esta segunda condição, em todas as regiões se observou uma espessura de camada maior. A condição temperada e revenida apresentou o maior coeficiente de desgaste médio, sendo seguida pelas condições recozida e boretada com pó Ekabor® 1-V2 usado, cujos coeficientes foram praticamente idênticos. A condição boretada com pó Ekabor® 1-V2 novo apresentou o menor coeficiente de desgaste médio.

ABSTRACT

MOROZO, Mário Augusto. Influence of Surface Condition on Microabrasive Wear Resistance of AISI H13 Steel. 2013. XXX f. Dissertação (Mestrado em Ciência e Engenharia de Materiais – Área: Metais) – Universidade do Estado de Santa Catarina. Programa de Pós-Graduação em Ciência e Engenharia de Materiais, Joinville, 2013. In this work, solid boriding thermochemical treatment was carried out using Ekabor® 1-V2 and heat treatment for hardening and tempering hot work tool steel AISI H13 in order to compare and evaluate the tribological behavior and properties acquired for four conditions studied, namely: boriding with Ekabor used powder ® 1-V2, boriding with Ekabor new powder ® 1-V2, quenched and tempered, and as supplied (annealed). Fixed-ball Microabrasive wear tests were performed to evaluate the steady-state wear, wear coefficient, wear volume and friction coefficient. After wear tests, the samples were transversally cut for metallographic evaluations by optical microscopy and microhardness. The wear mechanisms were analyzed by scanning electron microscopy. X-ray diffraction was used to confirm the formation of a borided layer. The results showed that the layer formed after the boriding with Ekabor ® 1-V2 used powder had become quite uneven, which may directly influence in reducing the wear resistance. The same irregularity was detected after boriding with Ekabor® 1-V2 new powder. However, for this second condition, in all áreas, thicker layer was noted. The quenched and tempered condition had the highest average wear coefficient, followed by the annealed condition and boride powder Ekabor ® 1-V2 used, whose coefficients were virtually identical. The boride with Ekabor new powder ® 1-V2 had the lowest average wear coefficient.

LISTA DE ILUSTRAÇÕES

Figura 1 - Molde utilizado para injeção de alumínio. ... 17 Figura 2 - Microestrutura do aço AISI H13 com aumento de 1000 X. Nital 3 % (pré-ataque) + Beraha I (10 segundos). Dureza: 210 HB (seção transversal). ... 18

Figura 3 - Esquema do processo de boretação com pó (peça única). ... 20

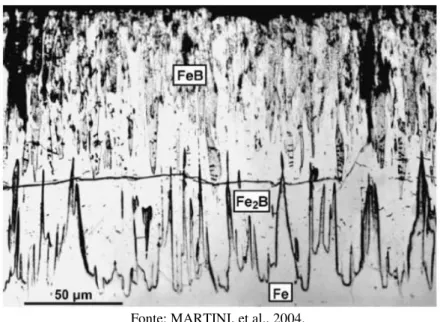

Figura 4 - Diagrama de equilíbrio Fe-B. ... 21 Figura 5 - Seção transversal de uma camada de FeB/Fe2B em ferro, mostrando uma trinca na interface das fases FeB e Fe2B. ... 22

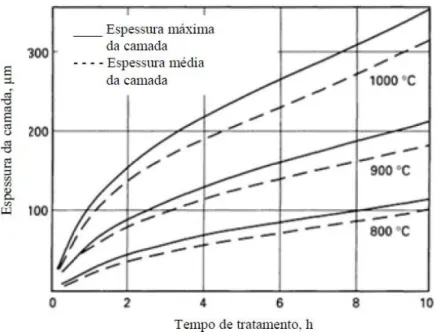

Figura 6 - Influência do tempo e da temperatura na espessura de camada boretada para um aço baixo carbono. ... 23

Figura 7 - Imagens de microscopia óptica dos aços (a) AISI 304 e (b) AISI 1018. ... 24

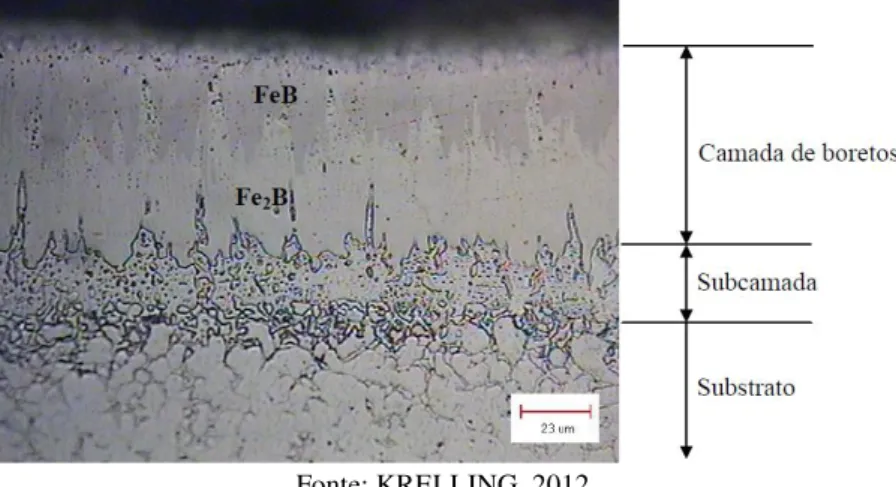

Figura 8 - Micrografia óptica mostrando a formação da camada de boretos para o aço AISI H13. ... 25

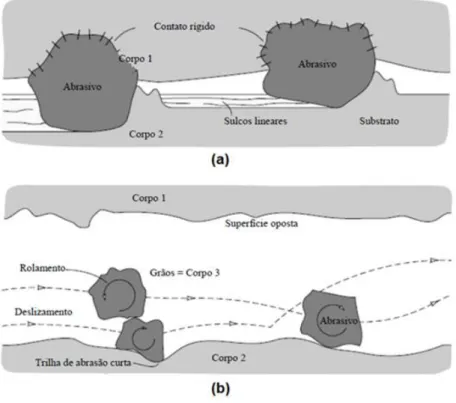

Figura 9 - Processo de transferência de metal devido à adesão. ... 26 Figura 10 - Processo de formação e propagação de trincas. .... 27 Figura 11 - Esquema ilustrando os modos de desgaste abrasivo (a) a dois corpos e (b) a três corpos. ... 29

Figura 12 - Esquema ilustrando os quatro modos de desgaste abrasivo. ... 30

Figura 13 - Esquema ilustrando a deformação do substrato durante a passagem de um grão abrasivo. ... 31

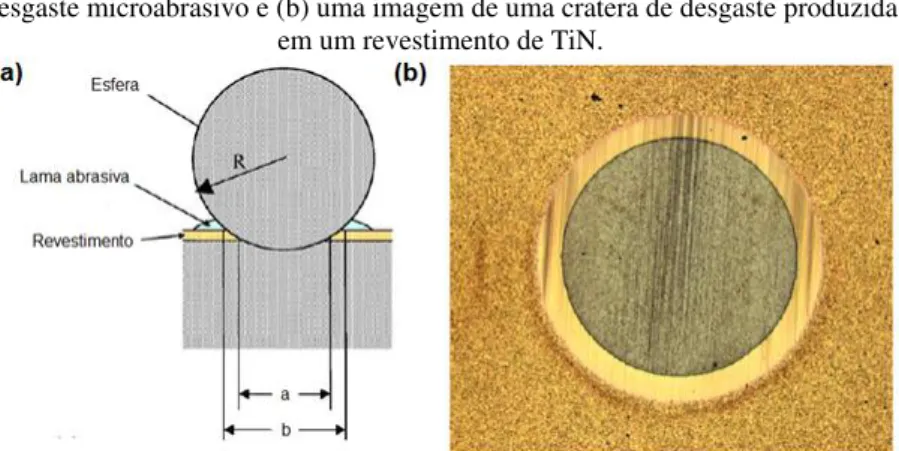

Figura 14 - Esquema ilustrando (a) o princípio de funcionamento do ensaio de desgaste microabrasivo e (b) uma imagem de uma cratera de desgaste produzida em um revestimento de TiN... 32

Figura 15 - Esquema ilustrando as duas configurações possíveis do aparato experimental. ... 33

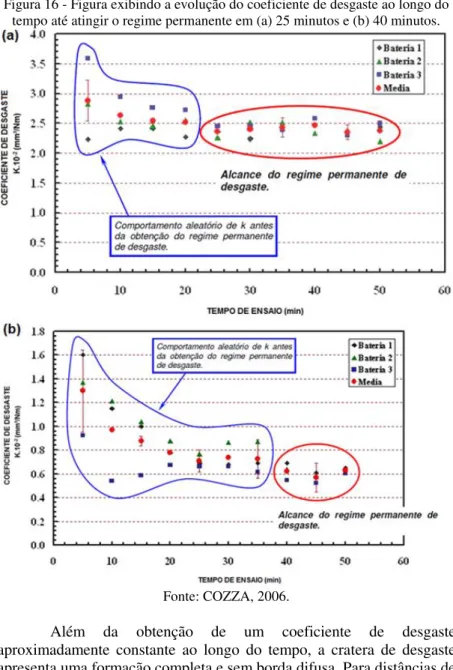

Figura 16 - Figura exibindo a evolução do coeficiente de desgaste ao longo do tempo até atingir o regime permanente em (a) 25 minutos e (b) 40 minutos. ... 34

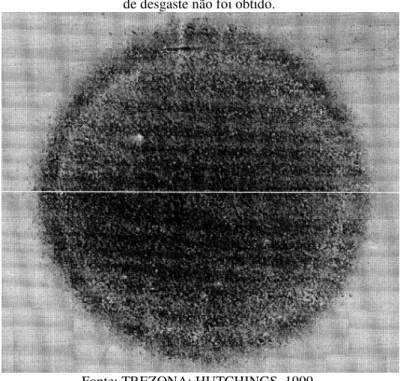

Figura 17 - Cratera de desgaste com borda difusa em que o regime permanente de desgaste não foi obtido... 35

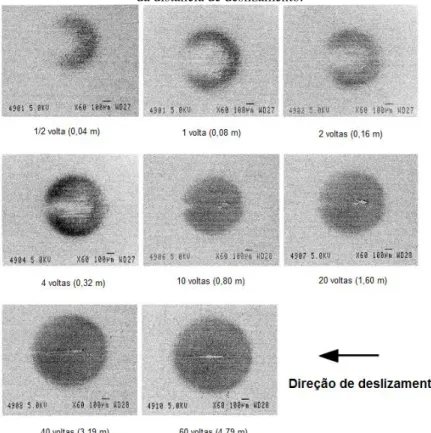

Figura 18 - Evolução da formação de uma cratera de desgaste com o aumento da distância de deslizamento... 36

Figura 20 - Dimensões das crateras de desgaste para ensaio de desgaste microabrasivo em (a) materiais não recobertos e em (b) materiais recobertos. ... 38

Figura 21 - Microscopias ópticas de três superfícies que sofreram desgaste abrasivo (a) a dois corpos (riscamento), (b) a três corpos (rolamento) e (c) mista. ... 39

Figura 22 - Partículas abrasivas de SiC (a) pontiagudas e (b) arredondadas. ... 39

Figura 23 - Mapa dos mecanismos de desgaste verificados em ensaio de desgaste microabrasivo em aço ferramenta temperado e revenido quando em uso (a) F1200 SiC, (b) Diamante e (c) F1200 Al2O3. ... 41

Figura 24 - Microscopia eletrônica de varredura mostrando as superfícies de um aço ferramenta temperado e revenido produzidas por ensaio de desgaste microabrasivo a (a) dois e (b) três corpos. ... 42

Figura 25 - Micrografia da cratera de desgaste após 78,5 m de distância de deslizamento produzida no aço AISI H13 temperado e revenido. ... 43

Figura 26 - Coeficiente de desgaste microabrasivo em função da distância de deslizamento para o aço AISI H13 temperado e revenido. 44

Figura 27 - Analisador de partículas a laser. ... 46 Figura 28 - Fluxograma do trabalho experimental. ... 48 Figura 29 - Equipamentos e materiais utilizados para a boretação: (a) o pó Ekabor® 1-V2, (b) recipiente onde foram inseridas as amostras e o pó boretante e (c) forno tipo mufla. ... 50

Figura 30 - Gráficos dos tratamentos térmicos e termoquímicos. ... 50 Figura 31 - Diagrama esquemático mostrando (a) equipamento de microabrasão e (b) detalhes da interface de contato e fornecimento de lama abrasiva. ... 51

Figura 32 - Imagens reais do equipamento utilizado para os ensaios de desgaste microabrasivos do tipo esfera fixa mostrando (a) visão geral do equipamento e (b) detalhes da interface de contato e fornecimento de lama abrasiva. ... 52

Figura 33 - Imagem do ensaio de perfilometria mostrando (a) o perfilômetro utilizado e (b) uma das amostras ensaiadas. ... 54

Figura 34 - Microscopia eletrônica de varredura do abrasivo utilizado. ... 57

Figura 36 - Micrografia óptica da camada de boretos em diferentes regiões da amostra boretada1. Ambas com aumento de 400 vezes. ... 59

Figura 37 - Micrografia óptica da camada de boretos em diferentes regiões da amostra boretada2. Ambas com aumento de 400 vezes. ... 61

Figura 38 - Comparação da rugosidade entre as amostras tratadas e não tratadas. ... 63

Figura 39 - Perfis de dureza de todas as amostras. ... 64 Figura 40 - Difratograma de Raios-X da condição boretada1. 65 Figura 41 - Difratograma de Raios-X da condição boretada2. 65 Figura 42 - Perfil da cratera de desgaste para a condição recozida após 700 revoluções (a) perfil completo e (b) perfil incompleto. ... 67 Figura 43 - Perfil da cratera de desgaste para a condição temperada e revenida após 700 revoluções (a) perfil completo e (b) perfil incompleto. ... 68

Figura 44 - Perfil da cratera de desgaste para a condição boretada1 após 700 revoluções (a) perfil completo e (b) perfil incompleto. ... 69

Figura 45 - Perfil da cratera de desgaste para a condição boretada2 após 700 revoluções (a) perfil completo e (b) perfil incompleto. ... 70

Figura 46 - Obtenção do regime permanente de desgaste para as condições a) recozida, b) temperada e revenida, c) boretada1 e d) boretada2. ... 71

Figura 47 - Coeficiente de desgaste para cada condição. ... 72 Figura 48 - Microscopia eletrônica de varredura indicando formação de borda difusa nas calotas de desgaste após 700 revoluções nas amostras (a) recozida, (b) temperada e revenida, (c) boretada1 e (d) boretada2. ... 73

Figura 49 - Volume de desgaste após 700 rotações para cada condição. ... 74

Figura 50 - Gráficos ilustrando o coeficiente de atrito para as condições (a) recozida, (b) temperada e revenida (c) boretada1 e (d) boretada2. ... 76

Figura 52 - Microscopia eletrônica de varredura das calotas de desgaste da amostra recozida após 700 rotações com ampliações de (a) 100 vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes. ... 78

Figura 53 - Microscopia eletrônica de varredura das calotas de desgaste da amostra temperada e revenida após 400 rotações com ampliações de (a) 100 vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes. ... 79

Figura 54 - Microscopia eletrônica de varredura das calotas de desgaste da amostra temperada e revenida após 700 rotações com ampliações de (a) 100 vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes. ... 80

Figura 55 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada1 após 400 rotações com ampliações de (a) 100 vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes. ... 81

Figura 56 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada1 após 700 rotações com ampliações de (a) 100 vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes. ... 82

Figura 57 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada2 após 400 rotações com ampliações de (a) 100 vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes. ... 83

LISTA DE TABELAS

Tabela 1 - Propriedades típicas para as fases FeB e Fe2B. ... 23

Tabela 2 - Composição química média do aço AISI H13. ... 45

Tabela 3 - Comparativo de composição química. ... 56

Tabela 4 - Rugosidade média para cada condição. ... 62

Tabela 5 - Coeficiente de desgaste para cada condição. ... 72

Tabela 6 - Volume de desgaste após 700 rotações para cada condição. ... 74

SUMÁRIO

1 INTRODUÇÃO ... 14

2 REVISÃO BIBLIOGRÁFICA ... 16

2.1 AÇOS FERRAMENTA ... 16

2.1.1 Aços ferramenta para trabalho a quente ... 16

2.1.2 Aço ferramenta AISI H13 ... 16

2.2 BORETAÇÃO ... 18

2.2.1 Boretação com pó ... 19

2.2.2 Formação da camada de boretos ... 21

2.3 PROCESSOS DE DESGASTE ... 26

2.3.1 Ensaio de desgaste microabrasivo ... 31

3 MATERIAIS E MÉTODOS ... 45

3.1 MATERIAIS ... 45

3.2 EQUIPAMENTOS ... 46

3.3 MÉTODOS EXPERIMENTAIS ... 47

3.3.1 Preparação das amostras ... 48

3.3.2 Rugosidade... 49

3.3.3 Tratamentos Térmicos e Termoquímicos ... 49

3.3.4 Ensaios de desgaste microabrasivo do tipo esfera fixa ... 51

3.3.5 Perfilometria ... 54

3.3.6 Microscopia e Microdureza ... 55

3.3.7 Difração de Raios-X ... 55

4 RESULTADOS E DISCUSSÕES ... 55

4.1 ANÁLISE QUÍMICA ... 55

4.2 CARACTERIZAÇÃO DO ABRASIVO UTILIZADO ... 56

4.3 ANÁLISE MICROESTRUTURAL... 58

4.4 RUGOSIDADE ... 62

4.5 MICRODUREZA ... 63

4.6 DIFRAÇÃO DE RAIOS-X ... 64

4.7 COMPORTAMENTO TRIBOLÓGICO ... 66

4.7.1 Perfil das calotas de desgaste ... 66

4.7.2 Regime permanente de desgaste ... 70

4.7.3 Coeficiente de desgaste ... 72

4.7.4 Volume de desgaste ... 74

4.7.5 Coeficiente de atrito ... 75

1 INTRODUÇÃO

O processo de injeção de alumínio sob pressão é caracterizado pela elevada exigência no desempenho de suas matrizes. O grande número de ciclos de trabalho e as elevadas variações de temperatura provocam um elevado desgaste nas matrizes e nos moldes em geral, impulsionando pesquisas no sentido de minimizar este efeito (SUZUKI, 2007).

Os materiais mais comumente utilizados para a fabricação dessas matrizes são os aços ferramenta para trabalho a quente, como os aços AISI H11, H13, H20, H21 e H22 (PERSSON; HOGMARK; BERGSTROM, 2005). Dentre estes aços, o mais utilizado (cerca de 90% das matrizes) é o aço AISI H13 que, apesar de apresentar bom desempenho nas condições severas de serviço, ter uma estrutura uniforme, ser dimensionalmente estável no tratamento térmico e possuir uma boa resistência às trincas térmicas (YOUNG, 1979 apud SUZUKI, 2007), pode ter seu comportamento tribológico melhorado através de tratamentos que prolonguem a sua vida útil.

A indústria de revestimentos, em especial revestimentos contra desgaste, é então desafiada a combinar, nos tratamentos de superfície, elevados valores de dureza e tenacidade, resistência à fadiga e resistência à corrosão. Isto se deve ao fato de que as matrizes são submetidas à elevadas temperaturas, grandes choques térmicos e à abrasividade pela injeção do alumínio (MA et al., 2005). Dentre os tratamentos pode-se destacar o tratamento térmico de têmpera e revenimento e o tratamento termoquímico de boretação.

O tratamento térmico de têmpera e revenimento visa modificar a estrutura do material submetendo-o à condições controladas de tempo, temperatura e atmosfera. Já a boretação é um tratamento termoquímico superficial através do qual se obtém camadas de durezas elevadas, formadas por boretos de elementos do substrato.

HUTCHINGS, 2005). O termo “microabrasão” é utilizado pelo fato da profundidade e do volume de desgaste das amostras serem muito pequenos (STACHOWIAK; STACHOWIAK; BRANDT, 2006). Além do teste de microabrasão ser simples, poder ser realizado em amostras pequenas e o equipamento tem custo relativamente baixo (GEE, 2000; LUO; FRIDRICI; KAPSA, 2010).

Este ensaio tem sido cada vez mais utilizado para avaliação da resistência ao desgaste de metais não ferrosos, aços ferramenta, aços ao carbono, cerâmicas, vidros, polímeros e recobrimentos (COZZA; TANAKA; SOUZA, 2011; ALLSOPP; TREZONA; HUTCHINGS, 1998; STACHOWIAK; STACHOWIAK; BRANDT, 2006). Como acontece em muitos ensaios de desgaste, há um grande número de parâmetros que afetam os resultados nos ensaios de microabrasão: aspectos relacionados com o abrasivo (dureza, granulometria, forma, etc.), porcentagem de abrasivo na suspensão abrasiva, velocidade de deslizamento, material e condição superficial da esfera, entre outros (ALLSOPP; TREZONA; HUTCHINGS, 1998; GEE et al., 2003; FERNANDES et al., 2012).

2 REVISÃO BIBLIOGRÁFICA

Neste capítulo é apresentada uma revisão bibliográfica sobre aços ferramenta, tratamento termoquímico de boretação e desgaste. 2.1 AÇOS FERRAMENTA

Os aços ferramenta são um conjunto de aços utilizados na fabricação de ferramentas industriais. São produzidos sob severas tolerâncias de composição química e propriedades físicas, apresentando elevada dureza e resistência à abrasão, boa tenacidade e manutenção de suas propriedades mecânicas mesmo em elevadas temperaturas (FROEHLICH, 2003).

Sua classificação é realizada conforme suas características metalúrgicas principais ou suas aplicações, sendo que a classificação mais usual dos aços ferramenta é a AISI (American Iron and Steel Institute) (RAUTER, 1974, SILVA; MEI, 2006).

2.1.1 Aços ferramenta para trabalho a quente

Os aços ferramenta para trabalho a quente são aplicados em ferramentas que podem atingir temperaturas até cerca de 550 °C. Para resistirem a tais condições ainda com elevada dureza e resistência ao desgaste, eles apresentam teores variáveis de cromo, tungstênio, molibdênio e vanádio (RAUTER, 1974).

Segundo a classificação AISI, estes aços são identificados pela letra ”H”. Dentre eles, os mais comercializados são os ligados com cromo, destaca-se principalmente o AISI H13 (SILVA; MEI, 2006). 2.1.2 Aço ferramenta AISI H13

1993). A Figura 1 apresenta um exemplo de molde utilizado para injeção de alumínio.

Figura 1 - Molde utilizado para injeção de alumínio.

Fonte: SUZUKI, 2007.

Outras aplicações para este aço são: buchas, pistões e camisas para prensas de extrusão, matrizes para forjamento e estampagem a quente, facas para corte a quente e moldes para plásticos (SILVA; MEI, 2006).

Figura 2 - Microestrutura do aço AISI H13 com aumento de 1000 X. Nital 3 % (pré-ataque) + Beraha I (10 segundos). Dureza: 210 HB (seção transversal).

Fonte: FRANCO, 2003.

Uma das consequências do desenvolvimento industrial foi a busca por materiais mais sofisticados e resistentes. As ferramentas produzidas com o aço AISI H13 estão sujeitas a contínuos esforços mecânicos e térmicos e sofrem desgaste. Neste contexto, tem-se tentado melhorar as características superficiais desses materiais através da aplicação da engenharia de superfícies, que abrange diversos processos, tais como: tratamentos térmicos, químicos, termoquímicos, mecânicos, por difusão, entre outros (ALMEIDA, 2001). Um destes tratamentos é o tratamento termoquímico de boretação.

2.2 BORETAÇÃO

resistência à fadiga, corrosão e oxidação em temperaturas elevadas (SILVA; MEI, 2006). O processo de boretação é uma boa alternativa de melhoria de propriedades superficiais em materiais ferrosos e não ferrosos.

A boretação ocorre através da difusão do boro no substrato a altas temperaturas. Pode ser realizada em uma variedade de meios, tais como: pós, pastas, sais, gases e óxidos fundidos. Dentre estes meios, os agentes boretantes sólidos em pó ou pastas são menos tóxicos e mais econômicos (JAIN; SUNDARARAJAN, 2002; PETROVA; SUWATTANANONT, 2005; ALLAOUI et al., 2006; CAMPOS et al., 2008; HECK, 2010; TARAKCI et al., 2010).

2.2.1 Boretação com pó

Para realização da boretação com pó, as peças são colocadas em caixas feitas de aço refratário de 3 a 5 mm de espessura e cobertas com aproximadamente 10 a 20 mm de pó que fornece o elemento boro. Em seguida a caixa é condicionada em um forno pré-aquecido e mantida a temperaturas que variam de 800 a 1100 ˚C por um tempo que pode variar de 1 a 12 horas. O resfriamento é feito ao ar (ASM INTERNATIONAL, 1991; JAIN; SUNDARARAJAN, 2002; HECK, 2010; TARAKCI et al., 2010).

Geralmente, os agentes boretantes contêm como substância que cede boro, carboneto de boro, boro cristalino ou amorfo, bórax, ferro-boro ou mistura de pelo menos dois destes constituintes. Como enchimento, geralmente são utilizados SiC ou Al2O3 e, como ativador,

Figura 3 - Esquema do processo de boretação com pó (peça única).

2.2.2 Formação da camada de boretos

Segundo Martini, Palombarini e Carbicicchio (2004), a camada boretada pode ser formada por uma única fase (Fe2B) ou por uma dupla

fase (FeB+Fe2B). A Figura 4 apresenta o diagrama de equilíbrio Fe-B.

Figura 4 - Diagrama de equilíbrio Fe-B.

A difusão do Boro no retículo cristalino de ligas ferrosas leva a formação de boretos ferrosos como FeB (16,23 %p B) e Fe2B (8,83 %p

B) (ALLAOUI et al., 2006).

Para aplicações tribológicas a formação exclusiva de Fe2B é

mais desejável. As camadas bifásicas (FeB+Fe2B) são mais susceptíveis

à formação de trincas pelo fato de as fases FeB e Fe2B apresentarem

diferentes coeficientes de expansão volumétrica para uma mesma temperatura (αFeB = 23.10-6 ˚C-1 e αFe2B = 7,85.10-6 ˚C-1) (JAIN;

SUNDARARAJAN, 2002). Em situações onde uma deformação mecânica é aplicada, estas trincas podem provocar um descascamento da camada boretada ou mesmo uma separação total das camadas quando presentes choques térmicos ou mecânicos (SILVA; MEI, 2006; CAMPOS et al., 2006). A Figura 5 mostra uma trinca formada na interface entre as fases FeB (externa) e Fe2B (interna).

Figura 5 - Seção transversal de uma camada de FeB/Fe2B em ferro, mostrando uma trinca na interface das fases FeB e Fe2B.

Fonte: MARTINI, et al., 2004.

Tabela 1 - Propriedades típicas para as fases FeB e Fe2B.

Fonte: Adaptado de ASM International, 1991.

Pelo fato da boretação ser um processo difusional, a espessura da camada boretada é fortemente influenciada pelo tempo e temperatura do tratamento. Esta influência é apresentada na Figura 6 para um aço baixo carbono.

Figura 6 - Influência do tempo e da temperatura na espessura de camada boretada para um aço baixo carbono.

Os elementos de liga do metal de base influenciam não só na espessura da camada, mas também em sua morfologia. Geralmente, para maiores concentrações de elementos de liga, mais fina e lisa será a interface entre a camada boretada e o substrato. Em ferro puro, aços baixo carbono e aços com pouca concentração de elementos de liga, essa interface apresenta morfologia “dente de serra” (ASM INTERNATIONAL, 1991; CAMPOS et al., 2008; PETROVA et al., 2008). A Figura 7 apresenta a microscopia óptica dos aços AISI 304 e AISI 1018, sendo possível verificar que, para o aço AISI 304, a interface entre camada boretada e substrato é mais fina e lisa do que para o aço AISI 1018. Neste último é possível observar nitidamente a morfologia dente de serra da camada boretada.

Figura 7 - Imagens de microscopia óptica dos aços (a) AISI 304 e (b) AISI 1018.

Para o aço AISI H13 também ocorre a formação da interface “dente de serra”, porém, ela é menos intensa do que para um aço comum ao carbono (TAKTAK; TASGETIREN, 2006).

Krelling (2012), em seu estudo sobre o comportamento tribológico do aço AISI H13 submetido a tratamento termoquímico de boretação, notou a formação de camada dupla de boretos com presença das fases FeB e Fe2B, subcamada mole rica em silício e substrato. A

Figura 8 apresenta uma micrografia óptica mostrando a formação da camada de boretos e da subcamada para o aço AISI H13.

Figura 8 - Micrografia óptica mostrando a formação da camada de boretos para o aço AISI H13.

Fonte: KRELLING, 2012.

2.3 PROCESSOS DE DESGASTE

Desgaste pode ser definido como o dano sofrido por uma superfície sólida que geralmente envolve a perda progressiva de material e é devido ao movimento relativo entre duas superfícies de contato ou entre uma superfície e partículas duras (ASM INTERNATIONAL, 1992).

De acordo com DIN 50320 (1979), os principais mecanismos de desgaste são:

Adesão; Abrasão;

Fadiga superficial;

Tribo-químico (oxidação/corrosão).

O desgaste por adesão ocorre quando uma das superfícies se une (adere) a outra e, devido à movimentação subsequente, pode ocorrer a ruptura e arrancamento de fragmentos de material em uma das superfícies. Estes fragmentos são transferidos para as superfícies até serem transformados em resíduos de desgaste. Este processo de transferência de material difere o desgaste adesivo dos outros processos de desgaste (RABINOWICZ, 1965 apud DE ALMEIDA, 2009. A Figura 9 ilustra este processo.

Figura 9 - Processo de transferência de metal devido à adesão.

Fonte: STACHOWIAK; BATCHELOR, 2000.

superfície novamente, ocorrendo assim o destacamento de uma partícula de desgaste. A Figura 10 mostra de maneira esquemática este processo de formação e propagação de trincas.

Figura 10 - Processo de formação e propagação de trincas.

Fonte: STACHOWIAK; BATCHELOR, 2000.

O desgaste triboquímico, também chamado de corrosivo e oxidativo, ocorre em uma ampla variedade de situações lubrificadas ou não. A causa fundamental dessas formas de desgaste é a reação química entre o material desgastado e o meio de corrosão que pode ser um reagente químico, lubrificante reativo ou mesmo ar. O desgaste corrosivo é um termo geral relativo a qualquer forma de desgaste químico ou processo corrosivo, enquanto que o desgaste oxidativo refere-se ao desgaste causado pelo oxigênio atmosférico (STACHOWIAK; BATCHELOR, 2000). Este tipo de desgaste ocorre devido a um efeito tribológico, ou seja, o calor gerado pelo deslizamento favorece a reação química com o(s) elemento(s) disponível(eis) na atmosfera/meio.

que o desgaste abrasivo ocorre quando um objeto sólido é pressionado contra um material de igual ou superior dureza. Segundo Neale (1995), o desgaste abrasivo é resultado da perda de material pela passagem de partículas duras sobre uma superfície.

De maneira geral, o desgaste abrasivo pode ser classificado como desgaste abrasivo a dois (ou por deslizamento) e a três (ou por rolamento) corpos, dependendo da atuação das partículas sobre as superfícies de desgaste. Quando uma aspereza dura da superfície de contato ou uma partícula rigidamente fixada a esta desliza sobre a superfície de desgaste, formando sulcos ou ranhuras lineares na direção de deslizamento, o modo de desgaste abrasivo é a dois corpos ou por deslizamento. Por outro lado, quando a partícula de desgaste está livre para rolar ou mesmo deslizar na região de contato, o modo de desgaste abrasivo é a três corpos ou por rolamento. Para este segundo caso, uma topografia aleatória e sem características de direcionalidade é verificada na superfície de desgaste (TREZONA et al., 1999; STACHOWIAK; BATCHELOR, 2000; NEALE, 1995).

Figura 11 - Esquema ilustrando os modos de desgaste abrasivo (a) a dois corpos e (b) a três corpos.

Fonte: Adaptado de STACHOWIAK; BATCHELOR, 2000.

Figura 12 - Esquema ilustrando os quatro modos de desgaste abrasivo.

Fonte: Adaptado de STACHOWIAK; BATCHELOR, 2000.

O mecanismo ilustrado na Figura 12-a, microcorte, representa um modelo clássico onde um abrasivo cortante ou asperidade dura corta uma superfície mais macia. O material removido pelo corte se transforma em partícula de desgaste. Quando este material abradado é frágil pode ocorrer a fratura na superfície de desgaste (Figura 12-b). Neste caso as partículas de desgaste resultam da convergência de trincas. No mecanismo ilustrado na Figura 12-c, um material dúctil é abradado por um abrasivo “cego”, não sendo possível o microcorte. Como consequência, a superfície é repetidamente deformada. O último mecanismo ilustrado (Figura 12-d) representa o arrancamento de grão. Este mecanismo ocorre principalmente em materiais cerâmicos em que os contornos de grão são relativamente fracos. Nesse mecanismo o grão inteiro é perdido como partícula de desgaste (STACHOWIAK; BATCHELOR, 2000).

Figura 13 - Esquema ilustrando a deformação do substrato durante a passagem de um grão abrasivo.

Fonte: Adaptado de STACHOWIAK; BATCHELOR, 2000.

A literatura não define separadamente o desgaste abrasivo e o desgaste microabrasivo. Porém, existem alguns parâmetros que podem ser utilizados para diferenciá-los, como o coeficiente de desgaste (k). Enquanto que, para o desgaste microabrasivo, k varia entre 1.10-6 e

2,5.10-4 mm³/Nm, para o desgaste abrasivo observam-se valores de k até

100 mil vezes maiores, variando entre 1.10-2 e 1,2.10-1 mm³/Nm (TREZONA et al., 1999; COZZA, 2006).

Outra maneira de se realizar tal diferenciação é através do tamanho médio das partículas abrasivas. Em microabrasão as partículas abrasivas apresentam tamanho médio que varia entre 3 e 6 µm contra 50 e 250 µm utilizadas em abrasão (TREZONA et al., 1999; ADACHI; HUTCHINGS, 2003; COZZA, 2006).

2.3.1 Ensaio de desgaste microabrasivo

denominação para este ensaio é “Calotest” ou “Calowear” (JONES, 2005).

O princípio de funcionamento deste ensaio é o de pressionar uma esfera rotativa de aço, de raio R, contra a superfície de uma amostra na presença de uma suspensão de partículas abrasivas finas, normalmente carbeto de silício (SiC) ou diamante (SCHIFFMANN et al., 2005). As esferas mais utilizadas neste ensaio são fabricadas com aço AISI 52100 (aço para rolamento) com 25,4 mm de diâmetro (TREZONA et al., 1999; BATISTA et al., 2002). A Figura 14 mostra este princípio de funcionamento e uma imagem de uma cratera de desgaste produzida em um revestimento de TiN.

Figura 14 - Esquema ilustrando (a) o princípio de funcionamento do ensaio de desgaste microabrasivo e (b) uma imagem de uma cratera de desgaste produzida

em um revestimento de TiN.

Fonte: Adaptado de GEE et al., 2005.

No ensaio de desgaste microabrasivo, por esfera rotativa, assume-se que a geometria da cratera produzida na amostra reproduz a geometria da esfera utilizada. Sendo assim, torna-se possível a determinação da resistência ao desgaste abrasivo de diferentes materiais. As dimensões da cratera podem ser obtidas através de microscopia óptica ou perfilometria (GANT; GEE, 2011).

O aparato experimental pode apresentar duas configurações básicas distintas: (a) equipamento com esfera fixa; e (b) equipamento com esfera livre. No primeiro caso a esfera se apoia em um eixo e a força aplicada é essencialmente o peso da esfera. No segundo, a esfera é presa entre dois eixos rotativos coaxiais e a amostra é forçada contra a esfera por uma alavanca. A Figura 15 apresenta um esquema dessas duas configurações.

Figura 15 - Esquema ilustrando as duas configurações possíveis do aparato experimental.

Fonte: GEE et al., 2005.

Em se tratando de materiais não recobertos (homogêneos), o volume de desgaste (V) pode ser relacionado com a distância de deslizamento (S) e a força normal de contato (N) através de um modelo simples para desgaste abrasivo (RABINOWICZ et al., 1961) que é equivalente à equação de Archard para desgaste por deslizamento:

(1)

Nesta equação, K é o coeficiente de desgaste com unidades de medida m³(Nm)-1; a resistência ao desgaste abrasivo é definida como K-1 com unidades de medida (Nm)m-3. A utilidade de K como uma medida da resposta de um material ao desgaste abrasivo é limitada às situações onde o volume de desgaste é diretamente proporcional à força aplicada e à distância de deslizamento.

Figura 16 - Figura exibindo a evolução do coeficiente de desgaste ao longo do tempo até atingir o regime permanente em (a) 25 minutos e (b) 40 minutos.

Fonte: COZZA, 2006.

o regime permanente de desgaste não foi obtido. Nota-se que, mesmo que o regime permanente de desgaste não tenha sido atingido, e que a borda da cratera esteja difusa, o contorno desta apresenta uma tendência circular, caracterizando uma formação completa.

Figura 17 - Cratera de desgaste com borda difusa em que o regime permanente de desgaste não foi obtido.

Fonte: TREZONA; HUTCHINGS, 1999.

Figura 18 - Evolução da formação de uma cratera de desgaste com o aumento da distância de deslizamento.

Fonte: Adaptado de TREZONA; HUTCHINGS, 1999.

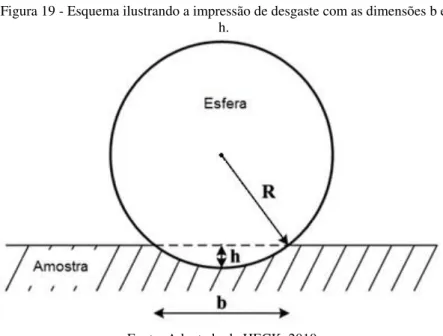

Para uma cratera de desgaste com geometria esférica, feita em uma superfície inicialmente plana, o volume de desgaste pode ser calculado a partir do diâmetro da cratera na superfície, b, ou a partir da profundidade de desgaste, h, de acordo com as Equações 2 e 3 (TREZONA et al., 1999):

(2)

(3)

Figura 19 - Esquema ilustrando a impressão de desgaste com as dimensões b e h.

Fonte: Adaptado de HECK, 2010.

Segundo Rutherford e Hutchings (1997), este método pode ser estendido para materiais recobertos, podendo os coeficientes de desgaste do substrato e do recobrimento ser calculados a partir de um único teste. Neste caso podem ser aplicados testes perfurantes ou não perfurantes, sendo que, no primeiro, o processo de desgaste é realizado até que o substrato seja exposto, possibilitando a determinação do coeficiente de desgaste do recobrimento e do substrato. Já para os testes não perfurantes a cratera de desgaste não ultrapassa o limite de espessura do filme, permitindo a avaliação da resistência ao desgaste do recobrimento sem a interferência do substrato (SCHIFFMAN et al., 2005).

Com relação aos testes perfurantes, Rutherford e Hutchings (1996 e 1997) desenvolveram a Equação 4:

(4)

Figura 20 apresenta, de maneira esquemática, além destes quatro parâmetros, as diferenças entre o ensaio de desgaste abrasivo em materiais não recobertos e recobertos.

Figura 20 - Dimensões das crateras de desgaste para ensaio de desgaste microabrasivo em (a) materiais não recobertos e em (b) materiais recobertos.

Fonte: KUSANO et al., 2004.

Segundo Kusano e colaboradores (2004), para testes perfurantes, os melhores parâmetros a serem utilizados para determinação de e são o diâmetro interno da cratera, a, e a espessura do filme, t. Aplicando estes parâmetros, os volumes de desgaste do substrato e do recobrimento são calculados, respectivamente, através das Equações 5 e 6 (KUSANO et al., 2004)

(5)

(6)

Figura 21 - Microscopias ópticas de três superfícies que sofreram desgaste abrasivo (a) a dois corpos (riscamento), (b) a três corpos (rolamento) e (c)

mista.

Fonte: Adaptado de ADACHI; HUTCHINGS, 2003.

Ainda segundo Adachi e Hutchings (2003), o material da esfera e da amostra podem influenciar no modo de desgaste observado e o aumento da carga e diminuição da concentração de abrasivo pode alterar o modo de desgaste abrasivo de três corpos para dois corpos. Caso a esfera seja mole, o desgaste por riscamento pode ser observado, pois uma maior quantidade de partículas abrasivas pode aderir à superfície (GEE et al., 2003).

Outro fator importante a ser considerado no processo de desgaste é a forma dos abrasivos, pois partículas pontiagudas podem provocar taxas de desgaste muito superiores quando comparadas a partículas arredondadas (HUTCHINGS, 1992). A Figura 22 apresenta a imagem das duas formas de abrasivo citadas.

Figura 22 - Partículas abrasivas de SiC (a) pontiagudas e (b) arredondadas.

A resistência ao desgaste microabrasivo não é uma propriedade do material. Ela é fortemente influenciada pelos parâmetros utilizados nos ensaios e por características dos materiais ensaiados, tais como dureza, tenacidade à fratura, porosidade e tamanho de grão (DOGAN; HAWK, 2001).

Trezona e colaboradores (1999) estudaram o efeito dos parâmetros do ensaio de desgaste microabrasivo sobre os mecanismos de desgaste abrasivo em aço ferramenta temperado e revenido. Neste estudo verificou-se que o mecanismo de desgaste predominante depende da concentração da lama abrasiva utilizada, da força normal aplicada, da dureza do material ensaiado e de fatores relacionados à natureza, tamanho e formato das partículas abrasivas (TREZONA et al., 1999). A Figura 23 apresenta a relação dos três tipos de abrasivos utilizados, carga e fração volumétrica de abrasivo com os mecanismos de desgaste verificados.

Figura 23 - Mapa dos mecanismos de desgaste verificados em ensaio de desgaste microabrasivo em aço ferramenta temperado e revenido quando em

uso (a) F1200 SiC, (b) Diamante e (c) F1200 Al2O3.

A Figura 24 mostra duas superfícies de desgaste produzidas em aço ferramenta temperado e revenido através de ensaio de desgaste microabrasivo. Para a primeira superfície (a) foi utilizada uma fração volumétrica de SiC de 0,237 (1,0 g/cm³) e uma carga normal de 0,25 N. Na segunda superfície (b) foi utilizada uma fração volumétrica de diamante na lama abrasiva de 0,0009 (0,003 g/cm³) e carga de ensaio de 0,25 N.

Figura 24 - Microscopia eletrônica de varredura mostrando as superfícies de um aço ferramenta temperado e revenido produzidas por ensaio de desgaste

microabrasivo a (a) dois e (b) três corpos.

Fonte: TREZONA et al., 1999.

revoluções: 100, 200, 300, 500, 700 e 1000. A distância de deslizamento variou de 7,85 m (100 revoluções) a 78,5 m (1000 revoluções). Utilizaram uma esfera de aço AISI E52100 com 25 mm de diâmetro e a lama abrasiva composta por SiC e água destilada (proporção de 35,44 g por 100 ml de água destilada). O tamanho médio das partículas de SiC era 4 – 5 µm. A força normal aplicada e a velocidade de rotação da esfera foram de 0,25 N e 80 rpm, respectivamente. Como resultado de coeficiente de desgaste, K, para o aço AISI H13 temperado e revenido, obteve-se 0,94 ± 0,04 [x10-12 m²N-1] (BATISTA et al., 2002). A Figura 25 apresenta a micrografia de uma cratera de desgaste após 1000 revoluções (78,5 m) produzida no aço AISI H13 temperado e revenido.

Figura 25 - Micrografia da cratera de desgaste após 78,5 m de distância de deslizamento produzida no aço AISI H13 temperado e revenido.

Fonte: BATISTA et al., 2002.

lama de SiC com granulometria das partículas de, aproximadamente 5 µm e de concentração de 0,75 g/cm³ (75 g de SiC em 100 ml de água destilada). Essa lama foi gotejada entre a esfera e a amostra a cada 3 segundos. As crateras de desgaste foram produzidas em intervalos interrompidos de 45, 50, 55 e 60 minutos. Com relação aos mecanismos e desgaste, nas amostras nitretadas prevaleceu o mecanismo de rolamento (três corpos). A Figura 26 mostra a relação entre o coeficiente de desgaste microabrasivo e a distância de deslizamento.

Figura 26 - Coeficiente de desgaste microabrasivo em função da distância de deslizamento para o aço AISI H13 temperado e revenido.

3 MATERIAIS E MÉTODOS

Nesse capítulo são apresentados os materiais utilizados nos processos, equipamentos e parâmetros do tratamento termoquímico de boretação sólida, tratamento térmico de têmpera com duplo revenimento e ensaio de desgaste microabrasivo. O trabalho experimental foi realizado nos laboratórios do Departamento de Engenharia Mecânica (DEM) do Centro de Ciências Tecnológicas (CCT) da Universidade do Estado de Santa Catarina (UDESC).

3.1 MATERIAIS

O material utilizado como substrato neste trabalho foi o aço ferramenta para trabalho a quente AISI H13. A composição química média desse aço, fornecida pelo fabricante do material, é apresentada na Tabela 2.

Tabela 2 - Composição química média do aço AISI H13.

Porcentagem em peso.

Fonte: Fabricante do material.

Para o tratamento termoquímico de boretação foi utilizado o pó comercial Ekabor® 1-V2 como agente boretante.

Para o tratamento térmico de têmpera e duplo revenimento, foi utilizado granulado para cementação usado, com o objetivo de se reduzir a descarbonetação das amostras.

Figura 27 - Analisador de partículas a laser.

Fonte: Produção do próprio autor.

A lama abrasiva utilizada no ensaio de desgaste microabrasivo foi composta por carbeto de silício (F1200 SiC) e água destilada, observando-se uma concentração de 0,75 gSiC/cm³H2O. A granulometria

média do carbeto de silício utilizado foi de aproximadamente 5 µm. 3.2 EQUIPAMENTOS

Os equipamentos utilizados foram: Espectrômetro OES 5500 II – Shimadzu; Rugosímetro Surftest 211 – Mitutoyo; Perfilômetro CV 2000 Contrace – Mitutoyo; Forno tipo mufla;

Equipamento de microabrasão do tipo esfera fixa TE 66 SLIM – Phoenix Tribology Ltd;

Analisador de tamanho de partículas a laser SALD 2201 – Shimadzu;

Microscópio eletrônico de varredura DSM 940 A – Zeiss; Microdurômetro HMV 2T – Shimadzu;

3.3 MÉTODOS EXPERIMENTAIS

A Figura 28 apresenta um fluxograma com as principais etapas do trabalho experimental.

Figura 28 - Fluxograma do trabalho experimental.

Fonte: Produção do próprio autor.

3.3.1 Preparação das amostras

foram lixadas até lixa 600 e polidas com suspensão de alumina de 1 μm para padronização da superfície.

3.3.2 Rugosidade

Foram realizadas medições de rugosidade em todas as amostras preparadas. As amostras que foram tratadas termicamente e boretadas foram novamente submetidas aos ensaios de rugosidade após os tratamentos, com o objetivo de comparar a condição superficial antes e depois. O equipamento utilizado foi um rugosímetro Mitutoyo modelo Surftest-211. Foi obtida a média de 12 medições de rugosidade média (Ra) para cada condição ensaiada.

3.3.3 Tratamentos Térmicos e Termoquímicos

Todas as amostras tratadas termicamente e termoquimicamente foram previamente preparadas, identificadas e submetidas aos ensaios de rugosidade.

A têmpera foi realizada em forno tipo mufla com temperatura de patamar de 780 ºC por 10 minutos, seguido de aquecimento até 1050 ºC durante 15 minutos, com resfriamento em óleo. Foi realizado duplo revenimento a 590 ºC por 2 horas cada.

O tratamento de boretação com pó comercial (Ekabor® 1-V2) foi feito em forno tipo mufla a 1000 °C por 2 horas. Após o tratamento as amostras foram resfriadas ao ar. O pó comercial para boretação Ekabor® 1-V2 apresenta composição química (em peso) aproximada de

5 % B4C, 5 % KBF4 e 90 % SiC (ASM INTERNATIONAL, 1991;

Figura 29 - Equipamentos e materiais utilizados para a boretação: (a) o pó Ekabor® 1-V2, (b) recipiente onde foram inseridas as amostras e o pó

boretante e (c) forno tipo mufla.

Fonte: Produção do próprio autor.

A Figura 30 apresenta, em termos de tempo e temperatura, os gráficos dos tratamentos térmicos e termoquímicos realizados.

Figura 30 - Gráficos dos tratamentos térmicos e termoquímicos.

3.3.4 Ensaios de desgaste microabrasivo do tipo esfera fixa

Os ensaios de desgaste microabrasivo foram realizados em um equipamento de microabrasão do tipo esfera fixa, TE-66 SLIM (Phoenix Tribology Ltd), cujo princípio de funcionamento está representado na Figura 31.

Figura 31 - Diagrama esquemático mostrando (a) equipamento de microabrasão e (b) detalhes da interface de contato e fornecimento de lama

abrasiva.

Fonte: Adaptado de ADACHI; HUTCHINGS, 2003.

Figura 32 - Imagens reais do equipamento utilizado para os ensaios de desgaste microabrasivos do tipo esfera fixa mostrando (a) visão geral do equipamento e

(b) detalhes da interface de contato e fornecimento de lama abrasiva.

Fonte: Produção do próprio autor.

Neste equipamento a esfera é presa entre dois eixos rotativos coaxiais e a amostra é forçada contra a esfera por uma alavanca através da aplicação de um carregamento pré-definido. Como contracorpo foi utilizado uma esfera de aço AISI 52100 de 25,4 mm de diâmetro e dureza de 58/64 HRC.

Previamente aos ensaios, realizou-se o condicionamento da esfera através da agitação manual da esfera em uma solução de água destilada e areia (sílica) por cerca de, no mínimo, cinco minutos. Para finalizar o condicionamento, a esfera foi lavada e colocada em um equipamento de limpeza ultrassônica, por cinco minutos, eliminando assim qualquer partícula de areia. Este procedimento mantém razoavelmente a uniformidade da condição superficial da esfera nos ensaios e elimina parcialmente a sua oxidação.

Esta lama abrasiva é bombeada para a região de contato entre o contracorpo e a amostra em um meio abrasivo com fluxo determinado pela rotação do eixo. O bombeamento é realizado através de uma bomba peristáltica que está acoplada ao eixo. O equipamento também possui um agitador magnético que agita continuamente a lama abrasiva, impossibilitando assim a sua contaminação ou deposição por gravidade. Um microscópio e uma câmera possibilitam a visualização e o registro da imagem.

Para cada condição de material foram realizadas três séries de ensaio, onde o número de revoluções da esfera variou entre 50 e 700 com um intervalo de 50 revoluções entre cada ensaio. A quantidade de testes, bem como a quantidade de revoluções de cada teste, foi definida em ensaios preliminares, onde se analisou a obtenção do regime permanente de desgaste.

A velocidade relativa de deslizamento foi fixada em 0,04 m/s (30 rpm). Este valor foi adotado a fim de evitar efeitos hidrodinâmicos (ADACHI; HUTCHINGS, 2003). A força aplicada em todos os ensaios foi de 1,96 N.

Assume-se que a geometria da cratera de desgaste reproduz a geometria esférica da esfera que a originou. Confirmada essa situação através de ensaios de perfilometria, o volume de desgaste e o coeficiente de desgaste puderam ser calculados, respectivamente, a partir das Equações 2 e 7.

(2)

(7)

O coeficiente de atrito foi fornecido pelo próprio sistema de aquisição de dados do equipamento.

3.3.5 Perfilometria

Com o objetivo de validar das Equações 2, 3 e 7, ensaios de perfilometria foram realizados. O objetivo foi o de verificar se a cratera de desgaste assumiu o formato esférico da esfera utilizada nos ensaios de desgaste. A Figura 33 apresenta o perfilômetro utilizado e uma das amostras ensaiadas.

Figura 33 - Imagem do ensaio de perfilometria mostrando (a) o perfilômetro utilizado e (b) uma das amostras ensaiadas.

3.3.6 Microscopia e Microdureza

Para avaliar a espessura e a morfologia da camada boretada, foram realizadas análises de microdureza e microscopia óptica. O equipamento utilizado para o ensaio de microdureza foi um microdurômetro Shimadzu HMV – 2T. Foram realizadas três identações para cada profundidade e, verificando-se baixa dispersão de resultados, obteve-se o resultado da microdureza através da média dos três valores. A carga utilizada foi de 50 g (HV 0,05), tempo de identação de 10 segundos e distância entre identações de 2,5 – 3 diagonais de identação. A preparação metalográfica foi realizada através de lixamento até lixa 600 e polimento com suspensão de alumina de 1 μm. Após a preparação as amostras foram atacadas com Nital 3%.

Os mecanismos de desgaste foram estudados com o auxílio de microscópio eletrônico de varredura (DSM 940 A – Zeiss).

3.3.7 Difração de Raios-X

A técnica de difração de Raios-X foi realizada com o intuito de verificar as fases presentes nas amostras após os tratamentos termoquímicos de boretação. Para tanto se utilizou um difratômetro de Raios-X Shimadzu com tubo de cobre, de radiação monocromática Cu Kα. Os difratogramas foram obtidos com passo de varredura (scan step) de 0,02º, com tempo de contagem (counting time) de 0,6 s, operando com radiação de cobre (Cu Kα, l=1,54060 Ângstrons), corrente de 30 mA e ddp de 40 kV. O ângulo de varredura (2θ) compreendeu a faixa de 20-120º.

4 RESULTADOS E DISCUSSÕES

Neste capítulo são apresentados os resultados obtidos através dos ensaios realizados. Primeiramente são apresentados os resultados da análise química, análise microestrutural, rugosidade, microdureza, difração de Raios-X, e, por fim, o comportamento tribológico.

4.1 ANÁLISE QUÍMICA

Espectroscopia de Emissão Óptica num equipamento denominado Espectrômetro Shimadzu OES 5500 II. Os resultados estão representados na Tabela 3.

Tabela 3 - Comparativo de composição química.

Porcentagem em peso.

Fonte: Produção do próprio autor.

Analisando estes resultados, verifica-se que a maioria dos elementos químicos apresenta uma concentração muito próxima dos valores apresentados pelo fabricante. Apenas os elementos Ni e W apresentaram uma concentração não condizente com o certificado do fornecedor.

4.2 CARACTERIZAÇÃO DO ABRASIVO UTILIZADO

Figura 34 - Microscopia eletrônica de varredura do abrasivo utilizado.

Fonte: Produção do próprio autor.

Percebe-se que o abrasivo apresenta formato pontiagudo, o que pode provocar taxas de desgaste muito superiores quando comparadas a partículas arredondadas (HUTCHINGS, 1992).

Figura 35 - Distribuição granulométrica média do abrasivo.

Fonte: Produção do próprio autor.

4.3 ANÁLISE MICROESTRUTURAL

Figura 36 - Micrografia óptica da camada de boretos em diferentes regiões da amostra boretada1. Ambas com aumento de 400 vezes.

Fonte: Produção do próprio autor.

µm. A subcamada mole é percebida apenas em (a) e apresentou uma espessura média de 11 µm.

A Figura 37 apresenta a camada de boretos formada na condição boretada2 em diferentes regiões da amostra. Para esta condição utilizou-se pó boretante Ekabor® 1-V2 novo. Nesta nova condição também se percebe uma irregularidade significativa na espessura da camada boretada, porém, em todas as regiões se observa uma espessura de camada maior do que na condição boretada1 e uma espessura média de subcamada mole de aproximadamente 20 µm. Esta irregularidade observada pode ser resultante da baixa quantidade de pó ativo com relação à grande área superficial a ser boretada. O compartimento utilizado para abrigar as amostras a serem boretadas foi o mesmo adotado por Krelling (2012). Porém, no presente trabalho, a área da amostra em contato com o pó boretante foi 200 % maior que neste estudo anterior. Esta justificativa também se aplica para a condição boretada1, onde, a elevada área de contato pode ter intensificado o efeito do pó boretante usado.

Figura 37 - Micrografia óptica da camada de boretos em diferentes regiões da amostra boretada2. Ambas com aumento de 400 vezes.

Fonte: Produção do próprio autor.

4.4 RUGOSIDADE

Para avaliar a influência dos tratamentos térmicos e termoquímicos, a rugosidade média (Ra) foi medida antes e após os tratamentos. Como todas as amostras foram lixadas e polidas previamente aos tratamentos, elas apresentaram uma rugosidade média de 0,05 µm. A condição de recebimento (recozida) manteve este valor, pois nenhum tratamento posterior foi realizado para esta condição. Em todas as amostras que foram tratadas verificou-se um aumento de rugosidade, sendo que a condição boretada1 apresentou o maior aumento, seguida das condições boretada2 e da condição temperada e revenida. A maior dispersão de resultados foi verificada na condição boretada1. Todos estes resultados estão apresentados na Tabela 4 e Figura 38.

Tabela 4 - Rugosidade média para cada condição.

Figura 38 - Comparação da rugosidade entre as amostras tratadas e não tratadas.

Fonte: Produção do próprio autor.

4.5 MICRODUREZA

Os perfis de dureza de todas as amostras estudadas estão apresentados na Figura 39. As condições boretada1 e boretada2 apresentaram valores de dureza médios na camada de 872 e 1463 HV0,05, respectivamente. A condição temperada e revenida apresentou

dureza ao longo de toda seção transversal de aproximadamente 400 HV0,05, e a condição recozida em torno de 204 HV0,05.

Figura 39 - Perfis de dureza de todas as amostras.

Fonte: Produção do próprio autor.

A redução brusca nos valores de dureza para as condições boretada1 e boretada2 é explicada pela formação da subcamada mole rica em silício (GENEL, 2006; HECK, 2010; KRELLING, 2012). Para a condição boretada1, esta camada apresentou dureza em torno de 468 HV0,05 e, para a condição boretada2, em torno de 431 HV0,05. Esta

diferença de valores para a mesma região pode ser explicada pelo fato da subcamada da condição boretada1 ser muito fina, não sendo possível uma medição de dureza apenas dessa região, mas sim um comportamento conjunto entre camada, subcamada e substrato, o que resulta em um valor maior de dureza.

Os valores de microdureza ajudam a comprovar a maior eficiência do pó boretante novo (condição boretada2) em relação ao pó já utilizado (condição boretada1).

4.6 DIFRAÇÃO DE RAIOS-X

Os resultados dos ensaios de Raios-X realizados nas condições boretada1 e boretada2 são apresentados nas Figuras 40 e 41, respectivamente. 0 200 400 600 800 1000 1200 1400 1600 1800

0 200 400 600

Figura 40 - Difratograma de Raios-X da condição boretada1.

Fonte: Produção do próprio autor.

Figura 41 - Difratograma de Raios-X da condição boretada2.

Fonte: Produção do próprio autor.

Para a condição boretada1 ocorreu a formação das fases FeB e Fe2B. Sendo assim, nesta condição, é mais provável a formação de

trincas pelo fato de as fases FeB e Fe2B apresentarem diferentes

coeficientes de expansão volumétrica para uma mesma temperatura 0 100 200 300 400 500 600 700 800

40 50 60 70 80 90

Fe2B Fe2B / FeB

Fe2B

Fe2B / FeB

Fe2B Fe2B

Fe2B / FeB

Fe2B / FeB

0 100 200 300 400 500 600 700 800

40 45 50 55 60 65 70 75 80 85 90

FeB FeB

FeB FeB

(αFeB = 23.10-6 ˚C-1 e αFe2B = 7,85.10-6 ˚C-1 (JAIN; SUNDARARAJAN,

2002). Já na condição boretada2, apenas a fase FeB foi verificada. Possivelmente, a fase Fe2B não foi detectada através do ensaio de

Raios-X, já que, segundo Martini, Palombarini e Carbicicchio (2004), a camada boretada pode ser formada por uma única fase (Fe2B) ou por

uma dupla fase (FeB+Fe2B), e não apenas FeB. Observando esta última

condição, novas amostras foram encaminhadas para o ensaio de Raios-X.

4.7 COMPORTAMENTO TRIBOLÓGICO

O comportamento tribológico foi avaliado quanto ao perfil das calotas de desgaste, regime permanente de desgaste, coeficiente de desgaste, volume de desgaste e coeficiente de atrito. Os mecanismos de desgaste também foram avaliados.

4.7.1 Perfil das calotas de desgaste

Figura 42 - Perfil da cratera de desgaste para a condição recozida após 700 revoluções (a) perfil completo e (b) perfil incompleto.

Figura 43 - Perfil da cratera de desgaste para a condição temperada e revenida após 700 revoluções (a) perfil completo e (b) perfil incompleto.

Figura 44 - Perfil da cratera de desgaste para a condição boretada1 após 700 revoluções (a) perfil completo e (b) perfil incompleto.

Figura 45 - Perfil da cratera de desgaste para a condição boretada2 após 700 revoluções (a) perfil completo e (b) perfil incompleto.

Fonte: Produção do próprio autor.

4.7.2 Regime permanente de desgaste

Figura 46 - Obtenção do regime permanente de desgaste para as condições a) recozida, b) temperada e revenida, c) boretada1 e d) boretada2.

Tendo em vista que o regime permanente de desgaste é obtido quando o coeficiente de desgaste tende a permanecer constante, verifica-se que tal condição foi atingida em, aproximadamente, 12 metros de distância de deslizamento para a condição recozida, 36 metros para a condição temperada e revenida, 24 metros para a condição boretada1 e 28 metros para a condição boretada2.

4.7.3 Coeficiente de desgaste

O coeficiente de desgaste de cada condição foi calculado através da média dos valores de K que se encontraram no regime permanente de desgaste. A Tabela 5 e a Figura 47 apresentam estes resultados juntamente com suas respectivas variações.

Tabela 5 - Coeficiente de desgaste para cada condição.

Fonte: Produção do próprio autor.

Figura 47 - Coeficiente de desgaste para cada condição.

A condição temperada e revenida apresentou o maior coeficiente de desgaste médio, sendo seguida pelas condições recozida, boretada1 e boretada2. Porém, exceto para a condição boretada2, todas as outras condições apresentaram grandes desvios nos resultados obtidos. Estes desvios podem ser explicados através do erro de medição presente na determinação do diâmetro da cratera de desgaste (b), pois as calotas apresentaram bordas difusas, como pode ser verificado na Figura 48.

Figura 48 - Microscopia eletrônica de varredura indicando formação de borda difusa nas calotas de desgaste após 700 revoluções nas amostras (a) recozida,

(b) temperada e revenida, (c) boretada1 e (d) boretada2.

Fonte: Produção do próprio autor.

4.7.4 Volume de desgaste

Os volumes das calotas de desgaste após 700 rotações (aproximadamente 55,86 m de deslizamento) foram calculados para cada condição estudada. A Tabela 6 e a Figura 49 apresentam estes resultados juntamente com suas respectivas variações.

Tabela 6 - Volume de desgaste após 700 rotações para cada condição.

Fonte: Produção do próprio autor.

Figura 49 - Volume de desgaste após 700 rotações para cada condição.

Fonte: Produção do próprio autor.

Considerando apenas os valores médios, a condição temperada e revenida apresentou o maior volume de desgaste, seguida das condições recozida, boretada2 e boretada1. Se forem considerados os desvios, a condição recozida apresentou volume de desgaste

estatisticamente igual às outras três condições ensaiadas. Porém, comparando-se a condição temperada e revenida com as condições boretada1 e boretada2, percebe-se uma redução no volume de desgaste de aproximadamente 14%. Uma possível explicação para esta redução no volume de desgaste é que as condições boretadas apresentaram durezas na camada bastante superiores ao valor de dureza da amostra temperada e revenida.

Verifica-se uma grande variação no resultado do volume de desgaste para a amostra recozida. Esta variação também pode ser explicada através do erro de medição devido à borda difusa.

4.7.5 Coeficiente de atrito

O coeficiente de atrito foi obtido pelo próprio sistema de aquisição de dados do equipamento utilizado nos ensaios de desgaste microabrasivos. O menor coeficiente de atrito foi obtido na condição temperada e revenida. As outras três condições ensaiadas apresentaram valores estatisticamente iguais. A Tabela 7 e a Figura 50 apresentam estes resultados juntamente com suas respectivas variações.

Tabela 7 - Coeficiente de atrito médio para cada condição.

Figura 50 - Gráficos ilustrando o coeficiente de atrito para as condições (a) recozida, (b) temperada e revenida (c) boretada1 e (d) boretada2.

4.7.6 Mecanismos de desgaste

Com exceção da condição boretada 1, que apresentou mecanismo de microtrincamento, observou-se mecanismo de riscamento. Este resultado condiz com o mapa dos mecanismos de desgaste proposto por Trezona e colaboradores (1999). As Figuras 51 e 52 mostram as calotas de desgaste para a condição recozida após 400 e 700 revoluções com diferentes ampliações. Observa-se em ambas as situações o mecanismo riscamento.

Figura 51 - Microscopia eletrônica de varredura das calotas de desgaste da amostra recozida após 400 rotações com ampliações de (a) 100 vezes, (b) 200

vezes, (c) 500 vezes e (d) 1000 vezes.

Figura 52 - Microscopia eletrônica de varredura das calotas de desgaste da amostra recozida após 700 rotações com ampliações de (a) 100 vezes, (b) 200

vezes, (c) 500 vezes e (d) 1000 vezes.

Fonte: Produção do próprio autor.

Figura 53 - Microscopia eletrônica de varredura das calotas de desgaste da amostra temperada e revenida após 400 rotações com ampliações de (a) 100

vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes.

Figura 54 - Microscopia eletrônica de varredura das calotas de desgaste da amostra temperada e revenida após 700 rotações com ampliações de (a) 100

vezes, (b) 200 vezes, (c) 500 vezes e (d) 1000 vezes.

Fonte: Produção do próprio autor.

Nota-se que, após 700 revoluções, o mecanismo de riscamento ficou menos intenso. Uma possível explicação para este fato é que em ensaios onde a força normal é constante (pressão de contato não constante), havendo a atuação de desgaste microabrasivo a dois corpos (riscamento), a gradativa redução da pressão de contato faz com que a participação desse modo de desgaste diminua com o tempo (COZZA, 2013; COZZA, et al., 2007).

apresentou uma espessura média de aproximadamente 11 µm. A camada de boretos apresentou-se bastante irregular, havendo regiões em que a mesma praticamente inexistiu. A melhor região apresentou uma espessura média de camada próxima a 42 µm. De fato esta camada foi ultrapassada à medida que a profundidade de desgaste, após 700 revoluções, atingiu valores próximos a 44,62 µm. Este fato pode ter ocasionado o surgimento das duas regiões distintas observadas nas Figuras 55 e 56.

Figura 55 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada1 após 400 rotações com ampliações de (a) 100 vezes, (b) 200

vezes, (c) 500 vezes e (d) 1000 vezes.

Figura 56 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada1 após 700 rotações com ampliações de (a) 100 vezes, (b) 200

vezes, (c) 500 vezes e (d) 1000 vezes.

Fonte: Produção do próprio autor.

Figura 57 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada2 após 400 rotações com ampliações de (a) 100 vezes, (b) 200

vezes, (c) 500 vezes e (d) 1000 vezes.

Figura 58 - Microscopia eletrônica de varredura das calotas de desgaste da amostra boretada2 após 700 rotações com ampliações de (a) 100 vezes, (b) 200

vezes, (c) 500 vezes e (d) 1000 vezes.

Fonte: Produção do próprio autor.