Licenciado em Engenharia Civil

Caracterização de revestimentos interiores com base

em argamassas

Dissertação para obtenção do Grau de Mestre em

Engenharia Civil - Reabilitação de Edifícios

Orientador: Maria Paulina Faria Rodrigues, Professora Associada,

Faculdade de Ciências e Tecnologias da Universidade Nova de Lisboa

Júri:

Presidente: Prof. Doutor João Carlos Gomes Rocha de Almeida Arguente: Prof. Doutor Luís Gonçalo Correia Baltazar

Vogal: Prof. Doutora Maria Paulina Faria Rodrigues

Caracterização de revestimentos interiores com base em argamassas

‘Copyright” Flávia Helena Carvalho Coelho, FCT/UNL e UNL

A Faculdade de Ciências e Tecnologia e a Universidade Nova de Lisboa tem o direito, perpétuo e sem limites geográficos, de arquivar e publicar esta dissertação através de exemplares impressos reproduzidos em papel ou de forma digital, ou por qualquer outro meio conhecido ou que venha a ser inventado, e de a divulgar através de repositórios científicos e de admitir a sua cópia e distribuição com objetivos educacionais ou de investigação, não comerciais, desde que seja dado crédito ao autor e editor.

A terminar esta etapa tão importante da minha vida, gostaria de deixar um agradecimento a todos os que direta ou indiretamente fizeram parte desta etapa, e que, de uma forma ou outra ajudaram a alcançar este objetivo.

Agradecer, em primeiro lugar à Engenheira Tânia Santos, estudante de Doutoramento da FCT NOVA e ex-bolseira do projeto INDEEd, que esteve comigo ao longo de todo o processo e de toda a campanha experimental, agradecer todo o apoio, ajuda, disponibilidade e amizade, que demonstrou para comigo desde o primeiro dia em que estive no projeto.

Não poderia deixar de agradecer, em particular, à orientadora desta dissertação, a Professora Doutora Paulina Faria, por toda a disponibilidade, auxílio e incentivo desde o início do Mestrado.

Agradecer à coordenadora do projeto INDEEd, a Professora Doutora Maria Idália Gomes (Professora Adjunta no Instituto Superior de Engenharia de Lisboa) pela oportunidade de desenvolver esta dissertação no decorrer do projeto. Agradecer também aos colaboradores do projeto, entre eles, as empresas Embarro, Aldeias de Pedra, Secil Argamassas e Sival.

Agradecer, ainda, ao Engenheiro Vítor Silva, pelo auxílio prestado durante a campanha experimental, pela partilha de opiniões, experiência e conhecimento e pela ajuda prestada em processos.

Não posso deixar de agradecer a ajuda e disponibilidade por parte da Maria do Rosário Duarte, da Secção de Apoio ao Utilizador, da Biblioteca, da FCT NOVA.

Por fim, mas de todo menos importante, agradecer à minha família, em especial aos meus pais pela oportunidade, pela dedicação, paciência e apoio que me deram ao longo de todo o percurso académico, agradecer-lhes a educação e os valores que me transmitiram. Esta dissertação é em grande parte possível graças a vocês. Agradecer ainda a todos os familiares e amigos que sempre estiveram ao meu lado e me apoiaram, ao meu namorado por todo o apoio, incentivo e carinho demonstrados ao longo destes anos.

I

Os revestimentos interiores têm um papel determinante na qualidade do ar interior dos edifícios. A natureza dos materiais utilizados nas argamassas de rebocos interiores pode ser muito variada, uma vez que existem no mercado muitos materiais e argamassas pré-doseadas destinadas a esse efeito.

Esta dissertação desenvolve-se no âmbito do Projeto INDEEd - Regulação da qualidade do ar interior através da utilização de argamassas ecoeficientes.

Na presente dissertação são caraterizados cinco revestimentos interiores com base em argamassas: dois com argamassas pré-doseadas com base em ligantes convencionais (cimento e gesso), dois com argamassas de terra (uma delas pré-doseada e outra formulada em laboratório) e uma argamassa pré-doseada de terra e cal aérea. Foram estabelecidos procedimentos de ensaio, por forma a caraterizar os materiais constituintes, as várias argamassas e os sistemas de revestimento. O sistema à base de gesso incluiu uma camada de acabamento do mesmo material. Neste sistema e no à base de cimento foi analisada a influência de pintura na higroscopicidade.

Verificou-se que o revestimento com base em gesso apresenta uma higroscopicidade limitada, os rebocos com as argamassas de terra não estabilizadas apresentam fragilidade à água, mas elevada capacidade de adsorção e desadsorção de vapor de água, confirmando assim o seu contributo para regular a humidade relativa e, consequentemente, o conforto higrotérmico interior e a saúde dos ocupantes. Por outro lado, as argamassas de terra apresentam menor resistência mecânica comparativamente às argamassas de ligantes convencionais. A adição de cal às argamassas de terra indicia não melhorar a sua resistência mecânica, para além de limitar a higroscopicidade.

III

Plasters play a decisive role in buildings indoor air quality. The nature of the materials used to formulate plastering mortars can be very varied, since there are many binders and pre-mixed mortars for this purpose.

This dissertation is developed within the scope of INDEEd project- Regulation of indoor air quality using eco-efficient mortars that is which intends to evaluate the contribution of different interior coatings for indoor air quality and comfort.

In this dissertation, five interior plasters based on mortars are characterized: two pre-mixed plasters based on conventional binders (cement and gypsum), two plasters based on earth (one of them pre-mixed and another one formulated in the laboratory) and one pre-mixed plaster based in earth and air lime. The gypsum-based system included a finishing layer of the same material. In this and the cement-based system, the influence of paint on hygroscopicity was analyzed.

It was found that the gypsum-based coating has limited hygroscopicity, the renders with unstabilized earth mortars are fragile to water, but have a high capacity for adsorption and desorption of water vapor, thus confirming their contribution to regulating moisture and, consequently, interior hygrothermal comfort and occupant health. On the other hand, earth mortars have less mechanical strength compared to conventional bonding mortars. The addition of lime to earth mortars does not improve its mechanical strength, in addition to limiting hygroscopicity.

V

Argamassas e produtos de acabamento

T_E: Argamassa pré-doseada de terra da Embarro – Embarro Universal

T_AP: Argamassa de terra formulada em laboratório com materiais disponibilizados pela empresa Aldeias de Pedra

T+CL: Argamassa pré-doseada de terra e cal aérea da Aldeias de Pedra

C: Argamassa pré-doseada com base em cimento da Secil Argamassas – RHP Manual Interior G: Argamassa pré-doseada com base em gesso da Sival – PROJECT 2010

MA: Pasta de acabamento com base em gesso da Sival – MASSA DE ACABAMENTO P: Pintura com tinta aquosa (Luxens, branco interior, paredes e tetos)

Sistemas de revestimento

T_E: Reboco com a argamassa pré-doseada de terra da Embarro T_E T_AP: Reboco com a argamassa de terra formulada em laboratório T_AP

T+CL: Reboco com a argamassa pré-doseada de terra e cal aérea da Aldeias de Pedra T+CL C: Reboco com a argamassa pré-doseada com base em cimento da Secil Argamassas C

C+P: Reboco com a argamassa pré-doseada com base em cimento da Secil Argamassas C e acabamento por pintura com tinta aquosa

G: Reboco com argamassa pré-doseada com base em gesso da Sival G com camada de acabamento MA

G+P: Reboco com argamassa pré-doseada com base em gesso da Sival G com camada de acabamento MA e pintura com tinta aquosa

Grandezas e ensaios

Ab: perda de massa por abrasão Ae: abaixamento por espalhamento AStr: aderência ao suporte

B: baridade

C: perda de massa por falta de coesão superficial CA: classe de absorção

CC: coeficiente de capilaridade CStr: resistência à compressão D: taxa de secagem

E: consistência por espalhamento Ed: módulo de elasticidade dinâmico FStr: resistência à flexão

VI ID: índice de secagem

MV: massa volúmica

MVa: massa volúmica aparente P: consistência por penetrómetro RL: retração linear por secagem RV: retração volumétrica por secagem T: temperatura

Ta: teor de água

W: quantidade de água absorvida por unidade de área λ: condutibilidade térmica

δp: permeabilidade ao vapor de água

Abreviaturas institucionais

ASTM: American Society for Testing and Materials

CEN: European Committee for Standardization (Comité Europeu de Normalização) DIN: Deutsches Institut für Normung (Instituto Alemão de Normalização)

EN: European Standard (Norma Europeia)

FCT NOVA: Faculdade de Ciências Tecnologia da Universidade NOVA de Lisboa IPQ: Instituto Português da Qualidade

LNEC: Laboratório Nacional de Engenharia Civil NP: Norma Portuguesa

VII

1. Introdução ... 1

1.1. Motivação e enquadramento do tema ... 1

1.2. Objetivos e metodologia ... 2

1.3. Estrutura da dissertação ... 2

2. Argamassas para aplicação em sistemas de revestimento interiores ... 5

2.1. Considerações gerais ... 5

2.2. Argamassas com base em terra ... 5

2.3. Argamassas pré-doseadas com base em ligantes correntes ... 12

2.4. Síntese ... 14

3. Materiais e metodologia experimental ... 15

3.1. Considerações gerais ... 15

3.2. Materiais ... 15

3.2.1. Argamassa pré-doseada de terra ... 15

3.2.2. Argamassa de terra formulada em laboratório ... 16

3.2.3. Argamassa de terra e cal aérea ... 17

3.2.4. Argamassa pré-doseada de cimento ... 17

3.2.5. Argamassa pré-doseada de gesso ... 18

3.3. Amassaduras, preparação dos provetes e cura ... 19

3.4. Ensaios de caracterização ... 23

3.4.1. Caracterização dos materiais ... 25

3.4.2. Caracterização das argamassas no estado fresco ... 30

3.4.3. Caracterização das argamassa e sistemas de revestimento no estado endurecido ... 33

4. Apresentação e discussão de resultados ... 51

4.1. Materiais ... 51

4.1.1. Baridade ... 51

4.1.2. Análise granulométrica, sedimentação e densidade das partículas ... 51

4.2. Argamassas no estado fresco ... 53

4.2.1. Teor de água ... 53

VIII

4.2.3. Abaixamento por espalhamento ... 54

4.2.4. Consistência por penetrómetro ... 54

4.2.5. Massa volúmica fresca ... 54

4.3. Estado endurecido ... 55

4.3.1. Retração linear e volumétrica por secagem ... 56

4.3.2. Massa volúmica aparente ... 57

4.3.3. Condutibilidade térmica ... 58

4.3.4. Dureza superficial por durómetro ... 59

4.3.5. Coesão superficial ... 60

4.3.6. Resistência à abrasão ... 61

4.3.7. Módulo de elasticidade dinâmico ... 61

4.3.8. Resistência à flexão e à compressão ... 62

4.3.9. Aderência ao suporte ... 63

4.3.10. Absorção de água sob baixa pressão - Tubos de Karsten ... 64

4.3.11. Absorção de água por capilaridade ... 66

4.3.12. Secagem ... 69

4.3.13. Permeabilidade ao vapor de água ... 70

4.3.14. Higroscopicidade ... 72 4.4. Síntese de resultados ... 74 5. Conclusões ... 77 5.1. Conclusões finais ... 77 5.2. Trabalhos futuros ... 78 Referências bibliográficas ... 81 Anexos ... 85

A.1. Fichas técnicas ... 85

IX

Figura 3.1 - Produto pré-doseado para a argamassa de terra T_E. ... 16

Figura 3.2 - Constituintes da argamassa T_AP: TAV (esquerda); AF (centro); AG (direita). ... 16

Figura 3.3 - Constituintes da argamassa T+CL: TAA (esquerda); PC (direita). ... 17

Figura 3.4 - Produto pré-doseado de cimento C, RHP Manual da Secil Argamassas. ... 18

Figura 3.5 - Produto pré-doseado G, Project 2010 da Sival. ... 19

Figura 3.6 - Exemplificação da amassadura das argamassas em estudo. ... 19

Figura 3.7- Provetes prismáticos da argamassa T_AP antes e após serem razados. ... 21

Figura 3.8 - Execução de provetes de argamassa sobre tijolo com e sem o molde. ... 21

Figura 3.9 - Provetes circulares. ... 22

Figura 3.10 - Provetes planares. ... 22

Figura 3.11 - Ensaio de determinação da baridade. ... 25

Figura 3.12 - Equipamento para peneiração mecânica, por via seca. ... 27

Figura 3.13 - Ensaio de sedimentação. ... 28

Figura 3.14 - Ensaio de determinação da densidade das particulas por picnómetro. ... 29

Figura 3.15 - Amostras da argamassa T+CL fresca para determinação do teor de água. ... 30

Figura 3.16 - Consistência por espalhamento: compatação (esquerda), pancadas (centro), medição (direita). 31 Figura 3.17 - Consistência por penetrómetro: queda para no provete (esquerda) e penetração (direita) ... 32

Figura 3.18 - Preparação de provete para determinação da massa volúmica no estado fresco. ... 32

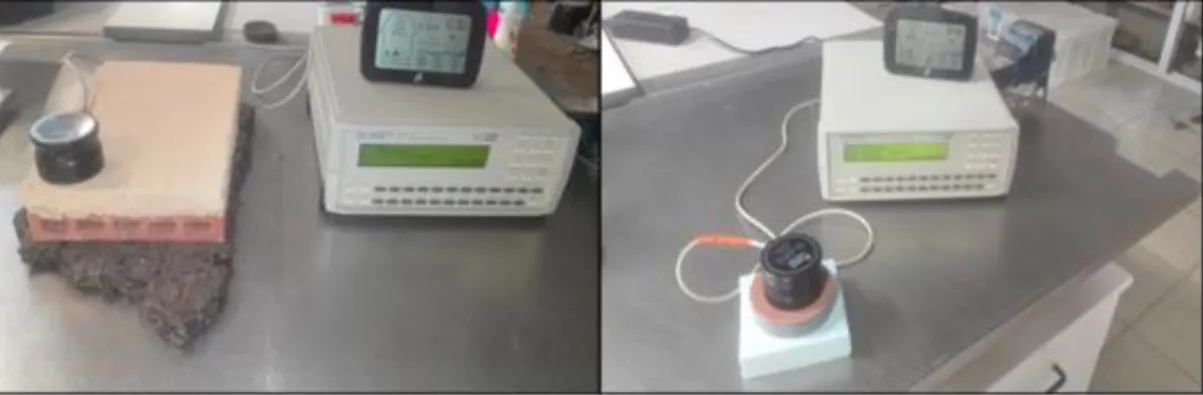

Figura 3.19 - Ensaio de condutibilidade térmica em provete de argamassa sobre tijolo e circular. ... 35

Figura 3.20 - Durómetro PCE Shore A (esquerda); medição da dureza superficial (direita). ... 35

Figura 3.21 - Ensaio de resistência à abrasão a seco. ... 37

Figura 3.22 - Ensaio de determinação do módulo de elasticidade dinâmico. ... 37

Figura 3.23 - Ensaio de resistência à flexão (esquerda) e à compressão (direita). ... 39

Figura 3.24 - Corte dos provetes (esquerda); ensaio de aderência ao suporte (direita). ... 40

Figura 3.25 - Provetes cortados (esquerda); impermeabilização (centro);... 41

Figura 3.26 - Ensaio T+CL (esquerda); ensaio C após pintura (direita). ... 42

Figura 3.27 - Ensaio de secagem a decorrer na bancada da sala condicionada (G e T+CL). ... 44

Figura 3.28 - Ensaio de higroscopicidade:T_E, T_AP e T+CL (esquerda) ... 45

Figura 3.29 - Ensaio de absorção de água sob baixa pressão por tubos de Karsten na argamassa T+CL. ... 46

Figura 3.30 - Nitrato de mágnésio (esquerda); coloção de vedante (centro); provetes prontos (direita). ... 47

Figura 3.31 - Câmara com ensaio de permeabilidade ao vapor de água a decorrrer. ... 48

Figura 4.1 - Curvas de análise granulométrica e de sedimentação. ... 52

Figura 4.2 - Provetes prismáticos de C (esquerda) e de T_AP (direita). ... 55

Figura 4.3 - Provete prismático de argamassa T+CL, antes do desmolde, com visivel retração. ... 57

Figura 4.4 - Resultados do ensaio de condutibilidade térmica. ... 59

Figura 4.5 - Resultados dos ensaios de dureza superficial, perda por coesão superficial e abrasão. ... 60

X

Figura 4.7 - Curvas de absorção por capilaridade das argamassas. ... 66

Figura 4.8 - Curvas de absorção de água por capilaridade (C+P e G+P). ... 68

Figura 4.9 - Curvas de secagem: em função do tempo (esquerda); em função da raiz do tempo (direita). ... 69

Figura 4.10 - Curvas de secagem para C+P e G+P ... 70

Figura 4.11 - Variação de massa ao longo do tempo - ensaio de permeabilidade ao vapor de água. ... 71

Figura 4.12 - Curvas de adsorção e desadsorção e limites definidos pela DIN 18947 (DIN, 2013). ... 72

XI

Quadro 2.1 - Síntese de estudos realizados com argamassas de terra, com e sem estabilizações. ... 8

Quadro 2.2 - Síntese de estudos realizados com argamassas com base em gesso e em cimento. ... 14

Quadro 3.1 - Quadro resumo argamassas e seus constituintes e do acabamento. ... 20

Quadro 3.2 - Quandro sintese dos provetes realizados e utilizados em cada ensaio. ... 23

Quadro 3.3 - Quadro resumo dos ensaios de caracterização e normas seguidas. ... 24

Quadro 3.4 - Idade dos provetes à data de realização dos ensaios. ... 33

Quadro 4.1 - Baridade dos materiais e produtos pré-doseados das argamassas. ... 51

Quadro 4.2 - Resultados dos ensaios de caraterização no estado fresco. ... 53

Quadro 4.3 - Resultados do ensaio de retração linear e volumétrica por secagem. ... 56

Quadro 4.4 - Resultados de massa volúmica e classificação pela norma DIN 18947 (DIN, 2013). ... 58

Quadro 4.5 - Classes de resistência à abrasão definidas pela norma DIN 18947 (DIN, 2013). ... 61

Quadro 4.6 - Resultados de módulo de elasticidade dinâmico e resistência mecânica. ... 61

Quadro 4.7 - Classes de resistência mecânica definidas pela norma DIN 18947 (DIN, 2013). ... 64

Quadro 4.8 - Quantidade total de água absorvida, sob baixa pressão – tubos de Karsten. ... 65

Quadro 4.9 - Coeficientes de capilaridade e quantidade de água absorvida. ... 66

Quadro 4.10 - Taxas de secagem na primeira e segunda fases D1 e D2) e indice de secagem (ID). ... 70

Quadro 4.11 - Resultados obtidos no ensaio de permeabilidade ao vapor de água (μ e Sd). ... 71

Quadro 4.12 – Avaliação das argamassas T_E, T_AP, T+CL e G face à argamassa de cimento ... 74

XIII

Disseminação de Resultados

No decorrer desta dissertação, e em simultâneo com o Projeto INDEEd, colaborou-se nos seguintes artigos:

Santos T., Gomes M.I., Coelho F., Faria P. (2018) Eco-efficient earth plasters: Influence of clay content, sand particle size and support, Journal of World Architecture, 2(6), https://doi.org/10.26689/jwa.v2i6.634

Santos T., Gomes M.I., Coelho F., Faria P. (2019) Earth-based and current plasters: assessment of efficiency and contribution to indoor air quality, in: 5th Historic Mortars Conference, RILEM Proceedings PRO 130, Álvarez JI, Fernández JM, Navarro Í, Durán A, Sirera R (ed.), 5-20, RILEM Publications S.A.R.L., Paris, France, ISBN: 978-2-35158-221-3

1

1.

Introdução

1.1.

Motivação e enquadramento do tema

Problemas ambientais como a instabilidade climática, o desequilíbrio dos ecossistemas, a extinção de espécies, o esgotamento dos recursos minerais e a redução da fertilidade do solo são, evidentemente, causados pela atividade humana. A contribuição do setor da construção para a degradação do meio ambiente deve ser destacada, pois é responsável por metade do consumo global de combustíveis fósseis e por metade das emissões de gases de efeito estufa. Daí surge a necessidade de repensar o processo de construção na perspetiva do desenvolvimento sustentável, melhorando os parâmetros ambientais.

O ciclo de vida de um edifício consiste num balanço de custos e recursos ecológicos, sociais, humanos e energéticos. Todas as fases do ciclo de vida de um edifício geram muitos impactes ambientais que devem ser avaliados, desde a exploração de materiais até à gestão de resíduos no fim de vida, passando por todas as fases intermédias, como a construção, utilização, manutenção, reabilitação até à demolição.

É importante a avaliação dos impactes ambientais ao longo do ciclo de vida de um edifício para que este seja considerado sustentável. Devem ser consideradas prioridades nas etapas preliminares do projeto, como por exemplo, menor consumo de materiais não renováveis, menor produção de poluentes e resíduos, o uso de materiais ecoeficientes, a preservação do meio ambiente, entre outras. Tal como os problemas de sustentabilidade mencionados, também a interação do edifício com a envolvente é um fator de grande importância e a ter em conta (Gomes et al., 2017).

Com a atual mudança de mentalidades existe a necessidade de desenvolver espaços tão agradáveis e saudáveis quanto possível, esperando contribuições positivas em termos de conforto visual e qualidade do ar interior (Gomes et al., 2017), nomeadamente através do uso criterioso de materiais e produtos da construção.

A qualidade do ar no interior dos edifícios é um assunto ao qual nem sempre é dada a devida importância. A má qualidade do ar interior, além de poder provocar problemas graves de saúde, provoca desconforto e baixa produtividade dos ocupantes dos edifícios (Santos et al., 2018b), que, hoje em dia, em que a maior parte das pessoas passa a maior parte do seu tempo no interior de edifícios, é um assunto que deve ser cada vez mais discutido com vista a procurar ser combatido.

São vários os fatores que influenciam a qualidade do ar no interior dos edifícios. Estes podem dividir-se em três grupos: os fatores externos ao edifico, os fatores internos do edifício e a fraca ou inexistente ventilação do edifício. Tanto os fatores internos como os fatores externos são devidos a emissão de poluentes atmosféricos, exteriores ao edifício e poluentes emitidos no interior do edifício resultantes dos materiais de construção, falta ou danos nos isolamentos, ao mobiliário e decoração, a processos de combustão, produtos de higiene e limpeza e ainda dos sistemas de climatização. Por um lado, os materiais e produtos utilizados, no interior dos edifícios não devem libertar compostos orgânico voláteis que contribuam para piorar a qualidade do ar interior. Por outro lado, deve procurar aplicar-se materiais e produtos que possam, eles próprios, contribuir para melhorar a qualidade do ar, o conforto e a saúde dos ocupantes (Lima et al., 2016c).

Introdução

2

Esta dissertação desenvolveu-se no âmbito do Projeto INDEEd, que pretende avaliar o contributo que diferentes rebocos interiores podem ter em termos de contributo para o conforto e a saúde dos ocupantes dos edifícios e para a captação de poluentes do ar interior (Santos et al., 2018b).

1.2.

Objetivos e metodologia

Esta dissertação tem como objetivo avaliar as características físicas e mecânicas de diversos sistemas de revestimento interior produzidos à base de cinco argamassas de reboco. Em primeiro lugar, foi realizada uma pesquisa bibliográfica sobre o tema das argamassas de revestimento interior, mais concretamente argamassas de terra e argamassas pré-doseadas com base em ligantes correntes (cimento e gesso). Posteriormente deu-se início à fase experimental: os materiais constituintes e os produtos pré-doseados foram caracterizados e, de seguida, procedeu-se às amassaduras das argamassas e à sua caracterização no estado fresco, avançando posteriormente com a campanha experimental no estado endurecido e finalmente o tratamento dos resultados obtidos e a sua discussão.

As amassaduras foram realizadas em laboratório, exceto uma argamassa (T+CL) que foi disponibilizada pronta a aplicar, mas procurando representar o mais possível as condições de amassadura realizadas em obra. Para caracterizar as cinco argamassas de reboco interior em estudo foram seguidas várias normas, nacionais e internacionais, e procedimentos de ensaio de caracterização de argamassas, implementados a todas as argamassas, para facilitar a comparação entre elas. As argamassas de terra não estabilizadas, tendo apenas a argila como ligante, apresentam maior fragilidade, principalmente face à água, comparativamente às argamassas de ligantes comuns. Por este motivo, os procedimentos de determinados ensaios com água foram condicionados por estas argamassas. Desta forma, a escolha do procedimento de ensaio a adotar teve sempre em consideração as características das argamassas de terra, tendo sido necessário realizar algumas adaptações aos ensaios quando não foi possível utilizar normas de caracterização de argamassas de terra ou procedimentos de ensaio já descritos por outros autores.

1.3.

Estrutura da dissertação

A presente dissertação divide-se em sete capítulos, podendo-se definir cinco grandes capítulos, sendo como habitualmente, o primeiro capítulo a Introdução e o último as Conclusões.

O primeiro capítulo, a Introdução, divide-se em três pontos: a motivação e enquadramento do tema, os objetivos e metodologia e a estrutura da dissertação. Neste capítulo pretende-se dar a conhecer o assunto abordado na dissertação, os objetivos a cumprir e ainda descrever o que se encontra ao longo da dissertação.

O segundo capítulo, apresenta o estado dos conhecimentos na área. No presente estudo este capítulo descreve, de forma geral, resultados de várias argamassas para revestimento interior, abordando as argamassas de terra, estabilizadas e não estabilizadas, e argamassas pré-doseadas com base em ligantes convencionais. Neste capítulo existe ainda um subcapítulo que descreve, resumidamente, o contributo dos revestimentos interiores para a qualidade do ar interior.

No terceiro capítulo, são descritos os materiais constituintes das argamassas e os produtos pré-doseados e a metodologia experimental utilizada na caracterização das argamassas em estudo. Este divide-se numa breve introdução, na descrição dos materiais constituintes das argamassas em estudo, na descrição

3

do processo de amassadura e de preparação dos provetes, e na descrição dos ensaios de caracterização: dos materiais e produtos pré-doseados, das argamassas no estado fresco e no estado endurecido.

No quarto capítulo são apresentados e discutidos os resultados obtidos em cada ensaio realizado. São ainda relacionados os resultados entre si e comparados os resultados com os obtidos por outros autores.

No quinto capítulo são expostas as Conclusões e síntese do trabalho desenvolvido e as propostas para trabalhos futuros.

Por fim, são apresentadas, as referências bibliográficas consultadas e que sustentam esta dissertação. Em anexo são apresentadas as tabelas com os resultados obtidos em todos os ensaios realizados e que deram origem aos quadros e figuras com os resultados apresentados no quarto capítulo.

5

2.

Argamassas para aplicação em sistemas de revestimento interiores

2.1.

Considerações gerais

As argamassas são consumidas em grande quantidade tanto em construção nova como em reabilitação de edifícios existentes. Devido a esse elevado consumo é importante encontrar medidas para diminuir o impacto ambiental e aumentar a sustentabilidade do uso de argamassas.

Uma argamassa é, no mínimo, a mistura, de um ligante e de um agregado que, amassados com água, resultam numa pasta. Esta é aplicada no estado fresco e, na maioria dos casos, após endurecimento transforma-se (por reação química dos constituintes) numa rocha artificial. No caso das argamassas de terra não existe reação química e estas endurecem por secagem. As argamassas podem ser doseadas e realizadas em obra ou podem ser pré-doseadas de fábrica e em obra apenas amassadas com água (Faria, 2012). As argamassas pré-doseadas podem ser constituídas por ligantes, hidráulicos ou não, agregados, pigmentos minerais e adjuvantes. Estas chegam à obra em pó pronto a amassar mecanicamente juntando apenas água (Malanho & Veiga, 2010).

Um reboco é um revestimento (de paredes e/ou tetos) executado pela aplicação de uma ou várias camadas de argamassa. As argamassas utilizadas como reboco, quer seja interior como exterior, devem ter características compatíveis com a natureza e função dos suportes sobre os quais vão ser aplicadas. O reboco pode ficar à vista ou pode ter um acabamento específico, como por exemplo, um barramento ou uma pintura (Faria & Lima, 2018).

Quer os rebocos exteriores como os interiores têm várias funções que influenciam em muito o bom funcionamento de um edifício. É o reboco que protege o elemento de suporte em que está aplicado; por esse motivo é designado muitas vezes por camada de “sacrifício”. O reboco pode ainda ter funcionalidade estética, dependendo do seu acabamento. Pode ter também influência nas condições de conforto higrotérmico e acústico do edifício, dependendo da argamassa de reboco aplicada, do tipo de suporte em que foi aplicado, do seu acabamento (Faria & Lima, 2018).

Com o aumento das preocupações com o desenvolvimento sustentável, devido aos problemas ambientais, como são as alterações climáticas, a indústria da construção tem vindo a ser pressionada a implementar métodos que sejam menos agressivos para o meio ambiente, surgindo novamente o interesse por materiais de construção alternativos, com baixo impacte ambiental. Os critérios dos regulamentos do sector da construção são cada vez mais rigorosos em termos de sustentabilidade e de desempenho dos edifícios (Zak et al., 2016).

2.2.

Argamassas com base em terra

A terra é um dos materiais de construção mais antigos que se conhece; a sua utilização remonta aos primórdios da humanidade (Bruno & Faria, 2008), existindo registos de utilização de terra como material de construção desde o período pré-histórico, nomeadamente no chamado barro de cabanas em que argamassas de terra local eram utilizadas para preencher o espaço entre troncos de madeira e construir cabanas (Bruno et

Argamassas para aplicação em sistemas de revestimento interiores

6

al., 2010). No passado as argamassas de terra foram muito utilizadas em Portugal para rebocos interiores e para o assentamento de alvenarias. Contudo durante algumas décadas durante o século XX a utilização deste material na construção cessou, perdendo-se conhecimento relativamente à sua aplicação.

Atualmente, em países desenvolvidos da Europa, América do Norte e Austrália, este tipo de argamassas é considerado como produto de construção de elevada qualidade para a execução de rebocos interiores (Santos & Faria, 2015).

A terra, também designada por solo, é uma mistura que se encontra na natureza (Faria & Lima, 2018). Enquanto material de construção é composta por argila, silte, areia e cascalhos, podendo ter diferentes tipos de minerais e partículas de várias dimensões, ou seja, com diferente distribuição granulométrica (Santos et al., 2018b). As argamassas de terra, em que não são adicionados outros constituintes que introduzam uma reação química, têm como ligante/aglutinante as partículas de argila existentes na terra, funcionando como ligante natural (Faria, 2016).

Uma argamassa de terra é constituída, geralmente, por terra argilosa desterroada e sem agregados de grandes dimensões e, caso a terra seja muito argilosa, por areia adicionada complementarmente, que são misturadas com água (Faria & Lima, 2018). A argila desempenha o papel de ligante e pode ser responsável pela retração da argamassa, enquanto a areia (a já existente na terra e a eventualmente adicionada) funciona como esqueleto granular e forma a estrutura mecânica dessa argamassa. Quanto mais elevado o teor de argila numa argamassa, geralmente maior a capacidade resistente da argamassa. No entanto, diferentes tipos de argilas conferem também comportamentos diferentes às argamassas (Lima et al., 2020). Um elevado teor de argila aumenta a retração linear e a fendilhação das argamassas, sendo por isso recomendado o uso de argilas mais estáveis (que não apresentam grande variação de volume na presença de água) para rebocos. A norma DIN 18947 (DIN, 2013), única norma existente especificamente para argamassas de terra para rebocos, define limites de retração linear. Para ser aceitável, um reboco de terra não deve apresentar, após secagem, fissuras visíveis, e tem de apresentar boa aderência ao suporte (Hamard et al., 2013).

O crescente interesse pelas argamassas de terra deve-se ao seu reconhecimento como produtos ecoeficientes para rebocos interiores. Além de contribuírem para a sustentabilidade da construção podem também contribuir na melhoria de alguns aspetos de desemprenho da construção (Lima & Faria, 2016). Atualmente uma das aplicações mais comuns das argamassas de terra é como reboco (Lima et al., 2020) mas são também utilizadas para o assentamento de alvenarias, nomeadamente com blocos de terra ou, no passado, de pedra. Os rebocos de terra podem ser aplicados sobre diferentes suportes e não apenas em suportes à base de terra (Santos et al., 2019b).

A terra enquanto material de construção apresenta várias vantagens, é um recurso natural, não tóxico, ecológico, reciclável e reutilizável (desde que não estabilizada quimicamente). Por vezes está disponível próximo do local de construção (Gomes et al., 2018) e, por isso, a menor distância de transporte, e não necessita de processamento industrial, e consequentemente associa-se à emissão de menores emissões de CO2. As argamassas de terra argilosa são consideradas como material ecoeficiente para reboco, uma vez que,

comparativamente com outros tipos de argamassa, têm baixa energia incorporada. Além disso a sua aplicação no interior dos edifícios contribui para melhores condições de saúde e conforto dos habitantes. Estas argamassas podem ser facilmente recicladas quando não estabilizadas com químicos (Lima & Faria, 2016). Quando comparadas com outras argamassas, as argamassas de terra têm elevada capacidade de adsorção

7

e desadsorção de vapor de água devido à alta higroscopicidade da argila (Lima et al., 2020). Isso permite que estas argamassas atuem como regulador de humidade, equilibrando a humidade relativa no interior dos edifícios, contribuindo para a saúde e conforto dos habitantes (Lima et al., 2016a).

Outra motivação para a utilização de argamassas de terra, além das vantagens acima referidas, é a necessidade de conservar o património existente utilizando materiais compatíveis (Gomes et al., 2016b). Para melhorar o desempenho, de diferentes formas, das argamassas de terra estas podem ser estabilizadas física ou quimicamente por adições, por exemplo de fibras vegetais (Lima & Faria, 2016; Santos et al., 2017), óleo de linhaça (Lima et al., 2017; Lima et al., 2016b), cais (hidratada e hidráulica), cimento (natural e Portland) (Gomes et al., 2018) e gesso (Lima et al., 2016a). A estabilização pode ser física ou química. A adição de outros materiais às argamassas de terra tem como objetivos melhorar parâmetros como baixar a massa volúmica e reduzir a condutibilidade térmica, controlar a retração e a resistência à fendilhação, aumentar a resistência à água, o comportamento mecânico, a coesão e, em geral a durabilidade (Santos & Faria, 2015).

A utilização da cal como material de construção acontece desde há milhares de anos, existindo muitas construções antigas com revestimentos e acabamentos com cal. Contudo, a utilização da cal como material de construção caiu em desuso quando surgiu o cimento (Remédios & Faria, 2016). Em Portugal, a cal aérea foi o ligante mais utilizado para estabilizar argamassas de terra (Faria & Lima, 2018). As argamassas mistas de terra e cal aérea têm, face a argamassas só de cal aérea, vantagens ambientais e económicas como a utilização de menores quantidades de cal, substituída parcialmente por terra argilosa (considerando a argila também ligante). Têm também vantagens técnicas tais como boa trabalhabilidade, retração controlada e baixas resistências mecânicas, o que lhes confere boa compatibilidade com vários tipos de suporte (Faria, 2016).

Para melhorar a resistência mecânica e a durabilidade as argamassas de terra são frequentemente estabilizadas com pequenas quantidades de diferentes cais e até de cimento. Contudo, alguns estudos têm mostrado que a adição de cal aérea a argamassas de terra caulinítica ou ilítica não resulta num aumento das resistências mecânicas (Gomes et al., 2018; Santos et al., 2017a) embora melhore a sua estabilidade em contacto com água.

O aumento da energia incorporada e a impossibilidade de reutilização da terra (pode apenas ser reciclada) são desvantagens da estabilização de argamassas de terra com ligantes ou produtos químicos (Gomes et al., 2016a). A estabilização tem ainda como desvantagem a diminuição da capacidade de adsorver vapor de água e consequente diminuição da contribuição para o equilíbrio higrotérmico dos edifícios. (Faria & Lima, 2018).

A incorporação de fibras é um dos métodos mais utilizados de estabilização física de argamassas de terra. Pode diminuir a fissuração durante o processo de secagem, diminuir a massa volúmica e contribuir para o conforto térmico e acústico. Este método de estabilização apresenta a desvantagem do material se poder degradar quando exposto a ambientes húmidos por períodos de tempo prolongados, pode ainda aumentar a suscetibilidade de contaminação biológica da argamassa (Santos et al., 2017).

A vulnerabilidade das argamassas de terra face à presença de água, principalmente no estado líquido, é a grande desvantagem da aplicação destas argamassas (Faria & Lima, 2018). O teor de água tem muita influência na trabalhabilidade e nas características físicas das argamassas de terra devido à presença de argilas. Na presença de água as argilas alteram as suas características físicas (Gomes, 2012).

Argamassas para aplicação em sistemas de revestimento interiores

8

Apesar do crescente interesse por argamassas de terra, a norma alemã DIN 18947 (DIN, 2013) é a única norma publicada que define requisitos, classificação e procedimentos de ensaio para argamassas de terra não estabilizadas quimicamente (Lima et al., 2020). A norma DIN 18947 (DIN, 2013) define também a forma como realizar a amassadura das argamassas, os limites de consistência por espalhamento e massa volúmica no estado fresco e o procedimento de preparação dos provetes (Faria & Lima, 2018).

O Quadro 2.1 apresenta o resumo de alguns estudos e respetivos resultados realizados por diversos autores sobre argamassas com base em terra, com adições de fibras, cal, cimento ou gesso hemi-hidratado.

Quadro 2.1 - Síntese de estudos realizados com argamassas de terra, com e sem estabilizações.

Referência Tipo e constituição da

argamassa Resultados

Lima et al., 2020

Argila ilitica, traço volumétrico 1:3 (terra: areia)

Ta=19,6 % | MV=2130,7 kg/dm3 | E=173,2 mm | RL=0,85 % | MVa=1,91 kg/dm3 | λ=1,35 W/ (m.K) | FStr=0,25 MPa | CStr= 0,88 MPa | AStr=0,07 MPa | Ed=4,35 GPa | Ab=1,1g | CA= WSIII

Argila caulinítica, traço volumétrico 1:3 (terra: areia)

Ta=22,3 % | MV=2028,0 kg/dm3 | E=170,4 mm | RL=0,38 % | MVa=1,74 kg/dm3 | λ=1,34 W/(m.K) | FStr=0,18 MPa | CStr=0,45 MPa | AStr=0,04 MPa | Ed=2,94 GPa | Ab=8,8 g | CA=WSIII

Argila montmorillonita, traço volumétrico 1:3 (terra: areia)

Ta=31,3 % | MV=1957,8 kg/dm3 | E=165,2 mm | RL=3,30 % | MVa=1,75 kg/dm3 | λ=0,97W/(m.K) | FStr=0,19 MPa | CStr=0,54 MPa | AStr=0,02 MPa | Ed=1,38 GPa | Ab=5,8 g | CA= WSI

Santos et al., 2019b

Pré-doseada de terra com fibras (Embarro)

B=1,77 kg/dm3 | E=178,8 mm | MV:2,03 kg/dm3 | TA=2,8 % | Ta=20,1 % | RL=0,21 %

Gomes et al., 2019

Argamassa de terra (local) (1:0)

Relação água/material seco=0,13 | Consistência=174 mm | RL=0 %; RV=0% | CC=0,042 kg/(m2. min1/2) | Absorção de água (tubos de Karsten)=2254 s | Ed=5859,5 MPa | FStr=0,33 MPa | CStr=0,98 MPa Argamassa de terra (local)

(1:1,9)

Relação água/material seco= 0,20 | Consistência=177 mm | RL=1 %; RV=1.25 % | CC=0,027 kg/(m2. min1/2) | Absorção de água (tubos de Karsten)=2005 s | Ed=3584,1 MPa | FStr=0,38 MPa | CStr=0,97 MPa Argamassa de terra (local)

(1:2,4)

Relação água/material seco=0,21 | Consistência=177 mm | RL=1,35 %; RV=1,46 % | CC=0,047 kg/(m2. min1/2) | Absorção de água (tubos de Karsten)=1917 s | Ed=2957,8 MPa | FStr=0,26 MPa | CStr=0,62 MPa Argamassa de terra (1:3,8)

(referência)

Relação água/material seco=0,31 | Consistência=170 mm | RL=1,15 %; RV=4,06 % | CC=0,138 kg/(m2. min1/2) | Absorção de água (tubos de Karsten)=64 s | Ed=1065,4 MPa | FStr=0,17 MPa | CStr=0,51 MPa Referência com adição de

15% de cal aérea

Relação água/material seco=0,30 | Consistência=170 mm | RL=1,36 %; RV=6,21 % | CC=0,509 kg/(m2. min1/2) | Absorção de água (tubos de Karsten)=9 s | Ed=683,4 MPa | FStr=0,13 MPa | CStr=0,28 MPa Referência com adição de

15% de cal aérea e 5% de fibras

Relação água/material seco: 0,33 | Consistência:163 mm | RL=0,27 %; RV=6,02 % | CC=0,465 kg/(m2. min1/2) | Absorção de água (tubos de Karsten)=6 s | Ed=596,8 MPa | FStr=0,12 MPa | CStr=0,45 MPa Referência com adição de

15% de cal hidráulica

Relação água/material seco=0,29 | Consistência=172 mm | RL=0,57 %; RV=5,49 % | CC=0,381 kg/(m2.min1/2) | Absorção de água (tubos de Karsten)=75 s | Ed=603,7 MPa | FStr=0,08 MPa | CStr=0,19 MPa Referência com adição de

15% de cimento Portland

Relação água/material seco=0,29 | Consistência=177 mm| RL=0,37 %; RV=3,19 %| CC=0,566 kg/(m2.min1/2)| Absorção de água (tubos de Karsten)=11 s| Ed=182,6 MPa| FStr=0,04 MPa| CStr=0,18 MPa Referência com adição de

15% de cimento natural

Relação água/material seco=0,29 | Consistência=159 mm | RL=1,72 %; RV=6,11 % | CC=0,205 kg/(m2.min1/2) | Absorção de água (tubos de Karsten)=8 s | Ed=774,5 MPa | FStr=0,19 MPa | CStr=0,33 MPa

9

Quadro 2.1 - Síntese de estudos realizados com argamassas de terra, com e sem estabilizações (cont.).

Referência Tipo e constituição da

argamassa Resultados

Gomes et al., 2018

Terra: areia: 1:0 (vol.)

Consistência=174 mm | MV=2000 kg/m3 | MVa=1915 kg/m3 | λ=1,35 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=2254 s | CC=0,04 kg/(m2.s1/2) | W=8,61 kg/m2 | ID=0,23 | D=0,08 kg/(m2.h) | Ed=5860 MPa | FStr=0,33 MPa | CStr=0,98 MPa

Terra: areia 1:1,5 (vol.)

Consistência=177 mm | MV=2001 kg/m3 | MVa=1864kg/m3 | λ=1,20 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=2005 s | CC=0,03 kg/(m2.s1/2) | W=8,42 kg/m2 | ID=0,14 | D=0,11 kg/(m2.h) | Ed=3584 MPa | FStr=0,38 MPa | CStr=0,97 MPa

Terra: areia 1:2,4 (massa)

Consistência=177 mm | MV=1976 kg/m3 | MVa=1835 kg/m3 | λ=0,97 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=1917 s | CC=0,05 kg/ (m2.s1/2) | W=9,77 kg/m2 | ID=0,14 | D=0,11 kg/(m2.h) | Ed=2958 MPa | FStr=0,26 MPa | CStr=0,62 MPa

Argamassa com traço volumétrico 1:3 (com e sem adição de 5% de fibras de cânhamo) |Argamassa de referência

Com fibras de cânhamo: Consistência=170 mm | MV=1783 kg/m3 | MVa=1545 kg/m3 | λ=0,78 W/ (m.K) | Tempo de absorção (tubo de Karsten:4ml)=190 s | CC=0,23 kg/ (m2.s1/2) | W=12,99 kg/m2| ID=0,13 | D=0,13 kg/(m2.h) | Ed=967 MPa | FStr=0,14 MPa | CStr=0,47 MPa Sem fibras de cânhamo: Consistência=170 mm | MV=1872 kg/m3 | MVa=1666 kg/m3 | λ=0,90 W/ (m.K) | Tempo de absorção (tubo de Karsten:4ml)=64 s | CC=0,14 kg/(m2.s1/2) | W=11,46 kg/m2| ID=0,12 | D=0,13 kg/(m2.h) | Ed=1065 MPa | FStr=0,17 MPa | CStr=0,51 MPa

Referência com adição de 5,10 e 15 % de cal hidrata

Com fibras de cânhamo: Consistência=163-165 mm | MV=1770-1787 kg/m3 | MVa=1495-1551 kg/m3 | λ=0,49-0,67 W/ (m.K) |Tempo de absorção (tubo de Karsten:4ml)=6-202 s| CC=0,21-0,47 kg/ (m2.s1/2) | W=14,21-14,57 kg/m2 | ID=0,15-0,18 | D=0,12-0,14 kg/(m2.h) | Ed=532-597 MPa | FStr=0,06-0,12 MPa | CStr=0,25-0,45 MPa

Sem fibras de cânhamo: Consistência=170-172 mm | MV=1854-1873 kg/m3 | MVa=1632-1649 kg/m3 | λ=0,62-0,83W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=9-183 s | CC=0,23-0,51 kg/ (m2.s1/2) | W=13,93-14,30 kg/m2 | ID=0,16-0,14 | D=0,13-0,14 kg/(m2.h) | Ed=576-683 MPa | FStr=0,08-0,13 MPa | CStr=0,11-0,28 MPa

Referência com adição de 5,10 e 15 % cal hidráulica

Com fibras de cânhamo: Consistência=166-169 mm | MV=1793-1798 kg/m3 | MVa=1570-1584 kg/m3 | λ=0,53-0,68 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=21-126 s | CC=0,05-0,26 kg/(m2.s1/2) | W=13,14-13,94 kg/m2 | ID=0,13-0,16 | D:0,13-0,15 kg/(m2.h) | Ed=759-1160 MPa | FStr=0,12-0,17 MPa | CStr=0,36-0,44 MPa

Sem fibras de cânhamo: Consistência=171-172 mm | MV=1878-1880 kg/m3 | MVa=1661-1700 kg/m3 | λ=0,66-0,77 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)041-131 s | CC=0,10-0,38 kg/(m2.s1/2) | W=11,73-13,92 kg/m2 | ID=0,12-0,13 | D=0,13-0,19 kg/(m2.h) | Ed=0604-1190 MPa | FStr=0,08-0,12 MPa | CStr=0,19-0,31 MPa

Referência com adição de 5,10 e 15 % cimento Portland

Com fibras de cânhamo: Consistência=169-173 mm | MV=1796-1800 kg/m3 | MVa=1489-1541 kg/m3 | λ=0,40-0,63 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=5-33 s | CC=0,33-0,68 kg/ (m2.s1/2) | W=15,29-16,71 kg/m2 | ID=0,15-0,19 | D=0,13 kg/(m2.h) | Ed=214-564 MPa | FStr=0,06-0,11 MPa | CStr=0,25-0,29 MPa

Sem fibras de cânhamo: Consistência=176-177 mm | MV=1893-1902 kg/m3 | MVa=1594-1631 kg/m3 | λ=0,49-0,74 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=8-36 s | CC=0,26-0,57kg/(m2.s1/2) | W=14,44-16,71kg/m2 | ID=0,15-0,18 | D=0,12-0,13 kg/(m2.h) | Ed=183-537 MPa | FStr=0,04-0,09 MPa | CStr=0,17-0,18 MPa

Referência com adição de 5,10 e 15 % de cimento natural

Com fibras de cânhamo: Consistência=163-172 mm | MV=1786-1811 kg/m3 | MVa=1584-1610 kg/m3 | λ=0,59-0,69 W/(m.K) | Tempo de absorção (tubo de Karsten:4ml)=8-71 s | CC=0,10-0,40 kg/(m2.s1/2) | W=12,03-13,60 kg/m2 | ID=0,14-0,15 | D=0,13-0,15 kg/(m2.h) | Ed=967-1239 MPa | FStr=0,20-0,25 MPa | CStr=0,48-0,58 MPa

Sem fibras de cânhamo: Consistência=159-173 mm| MV=1876-1892kg/m3| MVa=1678-1729 kg/m3| λ=0,65-0,82 W/(m.K)| Tempo de absorção (tubo de Karsten:4ml)=8-71 s| CC=0,06-0,21 kg/(m2.s1/2)| W=11,78-13,29 kg/m2| ID=0,0,12;0,13;0,14| D=0,14-0,15 kg/(m2.h)| Ed=775-1129 MPa| FStr=0,19-0,20 MPa| CStr=0,33-0,39 MPa

Argamassas para aplicação em sistemas de revestimento interiores

10

Quadro 2.1 - Síntese de estudos realizados com argamassas de terra, com e sem estabilizações (cont.).

Referência Tipo e constituição da

argamassa Resultados

Lima et al., 2017

Terra argilosa: areia fina 1:3

MV:2018,8 kg/dm3 | Espalhamento=173,2 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δ

p=1,70E-11 kg/(m.s.Pa) | Água absorvida=0,8 ml/cm2 | AC=0,21 kg/(m2. min0,5) | Absorção(72h)=8,3 kg/m2 | D

1=0,14 kg/(m2/h) | D2=1,04 kg/(m2/h0,5)

Terra argilosa: areia média 1:3

MV=2130,7 kg/dm3 | E=173,2 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δp=1,23E-11 kg/(m.s.Pa) | Água absorvida=0,9 ml/cm2 | AC=0,28 kg/(m2.min0,5) | Absorção(72h)=6,7 kg/m2 | D

1=0,14 kg/(m2/h)| D2=0,75 kg/(m2/h0,5)

Terra argilosa: areia grossa 1:3

MV=2094,3 kg/dm3 | E=173,2 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δp=1,71E-11 kg/(m.s.Pa) | Água absorvida=1,4 ml/cm2 | AC=0,20 kg/(m2.min0,5) | Absorção(72h)=6,0 kg/m2 | D

1=0,13 kg/(m2/h) | D2=0,79 kg/(m2/h0,5)

Terra argilosa: areia média 1:2

MV=2111,5 kg/dm3 | E=172,3 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δ

p=1,30E-11 kg/(m.s.Pa) | Água absorvida=0,9 ml/cm2 | AC=0,55 kg/(m2. min0,5) | Absorção(72h)=7,4 kg/m2 | D

1=0,15 kg/(m2/h) | D2=0,88 kg/(m2/h0,5)

Terra argilosa: areia média 1:2,5

MV=2115,2 kg/dm3 | E=162,3 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δ

p=1,33E-11 kg/(m.s.Pa) | Água absorvida=0,6 ml/cm2 | AC=0,28 kg/(m2.min0,5) | Absorção(72h)=6,9 kg/m2 | D

1=0,15 kg/(m2/h) | D2=00,78 kg/(m2/h0,5)

Terra argilosa: areia média 1:4

MV=2097,3 kg/dm3 |E=171,2 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δ

p=1,59E-11 kg/(m.s.Pa) | Água absorvida=1,3 ml/cm2 | AC=0,39 kg/(m2. min0,5) |Absorção total(72h)=6,5 kg/m2 | D

1=0,14 kg/(m2/h) | D2=0,73 kg/(m2/h0,5)

Terra argilosa: areia média 1:3 com adição 10 e 20% palha de aveia

MV=2007,0-1936,9 kg/dm3 | E=162,8-169,6 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δp=1,27E-11e1,34E-11 kg/(m.s.Pa) | Água absorvida=0,5-0,7 ml/cm2 | AC=0,63 kg/(m2.min0,5) | Absorção(72h)=9,1-10,2 kg/m2 | D1=0,14-0,15 kg/(m2/h) | D2=0,97-1,05 kg/(m2/h0,5)

Terra argilosa: areia média 1:3 com adição 20,40 e 80% sementes de tábua

MV=2054,9-2101,9 kg/dm3 | E=171,3-174,6 mm | Adsorção de vapor de água (12h)=40-80 g/m2 | δ

p=1,38E-11-1,58E-11 kg/(m.s.Pa) | Água absorvida=0,9-1,1 ml/cm2 | AC=0,23-0,28 kg/(m2.min0,5) | Absorção(72h)=6,8-7,6 kg/m2 | D1=0,13 kg/(m2/h) | D2=0,75-0,84 kg/(m2/h0,5)

Terra argilosa: areia média 1:3 com adição 5,10 e 20% gesso

MV=2073,9-2086,8 kg/dm3 | E=164,0-174,3 mm | Adsorção de vapor de água (12h)=40-80 g/m 2| δp=1,29E-11-1,38E-11 kg/(m.s.Pa) | Água absorvida:1,3-4,5 ml/cm2 | AC=0,23-0,65 kg/(m2. min0,5) | Absorção(72h)=6,9-9,9 kg/m2 | D1=0,17-0,18 kg/(m2/h) | D2=0,83-1,05 kg/(m2/h0,5)

Terra argilosa: areia média 1:3 com adição 2 e 5% óleo de linhaça

MV=1946,7-1925,6 kg/dm3 | E=170,3-171,2 mm| Adsorção de vapor de água (12h)=40-80 g/m2 | δ

p=1,37E-11-1,14E-11 kg/(m.s.Pa) | Água absorvida=6,9-28,4 ml/cm2 | AC=0,40-1,30 kg/ (m2.min0,5) |Absorção(72h)=6,1-6,6 kg/m2 | D1=0,10-0,14 kg/(m2/h) | D2=0,38-0,45 kg/(m2/h0,5)

Santos et al., 2017a

Pré-doseada de terra com fibras (Embarro)

Ta=20 % | B=1,54 kg/dm3 | E=161,5 mm | MV=2,00 kg/dm3 | MVa=1,77 kg/dm3 | Ed=4331 N/mm2 | FStr=0,24 N/mm2 | CStr=0,55 N/mm2 1.3 (25% terra, 30% areia

grossa e 45% areia fina)

Ta=20 % | E=167,5 mm | MV=2,06 kg/dm3 | MVa=1,79 kg/dm3 | Ed=3933 N/mm2 | FStr=0,22 N/mm2 | CStr=0,56 N/mm2

1:3 (30% areia grossa, 15% areia fina, 30% PCM)

Ta=20 % | E=151,5 mm | MV=1,43 kg/dm3 | MVa=1,27 kg/dm3 | Ed=370 N/mm2 | FStr00,09 N/mm2 | CStr=0,42 N/mm2

Anterior com adição de 5% de cal

Ta=20 % | E=176,7 mm | MV=1,61 kg/dm3 | MVa=1,43 kg/dm3 | Ed=1182 N/mm2 | FStr=0,03 N/mm2 | CStr= 0,20 N/mm2

Anterior com adição de 5% de fibras

Ta=25 % | E=192,5 mm | MV=2,00 kg/dm3 | MVa=1,72 kg/dm3 | Ed=3838 N/mm2 | FStr=0,19 N/mm2 | CStr=0,43 N/mm2

Anterior com adição de 5% de cal e 5% fibras

Ta=25 % | E=175 mm | MV=1,93 kg/dm3 | MVa=1,67 kg/dm3 | Ed=157 N/mm2 | FStr=0,09 N/mm2 | CStr =0,22 N/mm2

11

Quadro 2.1 - Síntese de estudos realizados com argamassas de terra, com e sem estabilizações (cont.).

Referência Tipo e constituição da

argamassa Resultados

Faria 2016

Cal aérea: areia 1:2 (vol.)

E=147 mm | Ed=2902 N/mm2 | FStr=0,33 N/mm2 | CStr=0,70 N/mm2 | MV=1594 kg/dm3 | λ=0,74 W/(m.K) | AC=3,78 kg/(m2. min1/2) | D=0,26 kg/(m2.h) | ID=0,19

Cal aérea: areia 1:3 (vol.)

E=151 mm | Ed=3243 N/mm2 | FStr=0,30 N/mm2 | CStr=0,66 N/mm2 | MV=1596 kg/dm3 | λ=0,77 W/(m.K) | AC=2,76 kg/(m2. min1/2) | D=0,30 kg/(m2.h) | ID=0,10

Cal: terra: areia 1:0,02:2,1(vol.)

E=150 mm | Ed=2880 N/mm2 | FStr=0,31 N/mm2 | CStr=0,64 N/mm2 | MV=1552 kg/dm3 | λ=0,73 W/(m.K) | AC= 3,53 kg/(m2. min1/2) | D=0,26 kg/(m2.h) | ID=0,17

Cal: terra: areia 1:0,04:2,2 (vol.)

E=155 mm | Ed=2914 N/mm2 | FStr=0,35 N/mm2 | CStr=0,72 N/mm2 | MV=1560 kg/dm3 | λ=0,77 W/(m.K) | AC=3,24 kg/(m2. min1/2) | D=0,24 kg/ (m2.h) | ID=0,16

Cal: terra: areia 1:0,1:2,7 (vol.)

E=150 mm | Ed=2662 N/mm2 | FStr=0,31 N/mm2 | CStr=0,57 N/mm2 | MV=1576 kg/dm3 | λ=0,73 W/(m.K) | AC=3,70 kg/(m2. min1/2) | D=0,23 kg/(m2.h) | ID=0,18

Cal: terra: areia 1:0,3:4 (vol.)

E=149 mm | Ed=2229 N/mm2 | FStr=0,24 N/mm2 | CStr=0,51 N/mm2 | MV=1579 kg/dm3 | λ=0,69 W/(m.K) | AC=4,42 kg/(m2. min1/2) | D=0,28 kg/(m2.h) | ID=0,15

Faria et al., 2016

Pré-doseada de terra com fibras (Embarro)

B=1,17kg/dm3

Amassadura no local: Ta=20,1 % | Teor de ar=2,8 % | MV=2,03 kg/dm3 | E=178,8 mm

Amassadura em laboratório: Ta=19,4 % | Teor de ar=2,5 % | MV=2,11 kg/dm3 | P=2,4 mm | E=182,3 mm | Ae=14,2 mm

Ab= Provetes circulares:18,1 g (escova dura); 3,9 (escova média); 0,3 g (escova macia); Provetes de argamassa aplicada sobre tijolo:11,2 g (escova dura); 4,5 g (escova média) | Ed=3610 N/mm2 | FStr=0,3 N/mm2 | CStr=1,1 N/mm2 | AStr=0,15 N/mm2 | Resistência á difusão de vapor de água=8,0; espessura da camada de ar=0,16 | CA= WSIII | AC (sem impermeabilização=1,84 kg/(m2.min0,5), impermeabilização com polietileno=0,86 kg/(m2.min0,5), impermeabilização com resina=0,50 kg/(m2.min0,5) | TS (sem impermeabilização=0,64 kg/(m2.h),

impermeabilização com polietileno=0,33 kg/(m2.h), impermeabilização com resina= 0,30 kg/(m2.h)| ID (sem impermeabilização=0,12,

impermeabilização com polietileno=0,19, impermeabilização com resina =0,15 | λ=0,8-1,0 W/(m.K) | MVa=classe 1,8 e 2,0 kg/dm3 | Porosidade=30-31 %

Lima &Faria

2016

Referência sem fibras - Traço volumétrico 1:3 (terra argilosa: areia siliciosa)

Ta=19,6 % | MV=2130,7 kg/dm3 | E=173,2 mm | RL=0,85 % | MVa=1,91 kg/dm3 | λ=1,35 W/(m.K) | FStr=0,25 N/mm2 | CStr=0,88 N/mm2 | AStr=0,07N/mm2 | CA= WSIII

Anterior com adição de 10 e 20 % de fibras de palha de aveia (comprimento 20mm) Ta=22,1-25,0 % | MV=2007,0-1936,9 kg/dm3 | E=162.8-169,6 mm | RL=0,13-0,38 % | MVA=1.66-1,73 kg/dm3 | λ=0,99-1,23 W/(m.K) | FStr=0,20-0,23 N/mm2 | CStr=0,55-0,67 N/mm2 | CStr=0,08-0,09 N/mm2 | CA= WSIII

Anterior com adição de 20, 40 e 80% de fibra de typha Ta=21,7-25,6 % | MV=2054,9-2101,9 kg/dm3 | E=171,3-174,6 mm | RL=0,47-0,62 % | MVa=1,85-1,89 kg/dm3 | λ=1,28-1,45 W/(m.K) | FStr=0,26- 0,31 N/mm2 | CStr=0,87-1,02 N/mm2 | AStr=0,09- 0,11 N/mm2 | CA= WSIII Lima et al., 2016a

Terra ilitica: areia média 1:3 (vol.)

MV=2130,7 kg/dm3 | E=173,2 mm | RL=0,8% | MVa=1,91 kg/dm3 | λ=1,35W/(m.K) | CStr=0,88 N/mm2 | FStr=0,25N/mm2 | AStr=0,07 N/mm2 | Ab=1,05 g | C=0,009 g

Terra ilitica: areia fina 1:3 (vol.)

MV=2018,8 kg/dm3 |E=173,2 mm | RL=0,1% | MVa:1,77 kg/dm3 |

λ=1,18W/(m.K) | CStr=0,77 N/mm2 | FStr=0,25 N/mm2 | AStr=0,02N/mm2 | Ab=4,42 g | Coesão:0,013 g

Terra ilitica: areia grossa 1:3 (vol.)

MV=2094,3 kg/dm3 | E=173,2 mm | RL=0 % | MVa=1,84 kg/dm3 |

λ=1,46W/(m.K) | CStr=0,63 N/mm2 | FStr=0,20 N/mm2 | AStr=0,05 N/mm2 | Ab=1,02 g | C=0,018 g

Terra ilitica 1:3 (vol.) com adição de 5,10 e 20% de gesso MV=2073,9-2086,8 kg/dm3 | E=164,0-174,3 mm | RL=0,7 -0,2% | MVa=1,82-1,90 kg/dm3 | λ=1,27-1,54 W/(m.K) | CStr=1,03-2,27 N/mm2 | FStr=0,37-0,89 N/mm2 | AStr=0,07-0,06 N/mm2 | Ab=0,02-0,28 g | C=0,004-0,008 g

Argamassas para aplicação em sistemas de revestimento interiores

12

Quadro 2.1 - Síntese de estudos realizados com argamassas de terra, com e sem estabilizações (cont.).

Nota: Ab- perda de massa por abrasão; AC- coeficiente de capilaridade; Ae- abaixamento por espalhamento; AStr- aderência ao suporte; B- baridade; C- perda de massa por falta de coesão superficial; CA- classe de absorção; CStr-

resistência à compressão; TS- taxa de secagem; D1 – taxa da 1.º fase de secagem; D2 – taxa da 2.º fase de secagem; E-

consistência por espalhamento; Ed- módulo de elasticidade dinâmico; FStr- resistência à flexão; ID- índice de secagem; MV- massa volúmica; MVa- massa volúmica aparente; P- consistência por penetrómetro; RL- retração linear por secagem; RV-

retração volumétrica por secagem; Ta- teor de água; W- quantidade de água absorvida por unidade de área; λ- condutibilidade térmica; δp- permeabilidade ao vapor de água

Analisando os resultados acima resumidos, é possível concluir alguns aspetos sobre argamassas com base em terra, com ou sem adições: as argamassas de terra apresentam elevada capacidade de adsorção e desadsorção; o teor de água influencia bastante as características das argamassas, não só no estado fresco, mas também no estado endurecido; a adição de baixas percentagens de cal não melhora as características mecânicas das argamassas de terra.

Estudos anteriores (Lima et al., 2020) concluíram que a mineralogia da argila estimula a capacidade de adsorção e desadsorção de vapor de água, a absorção de água por capilaridade e a retração linear por secagem. Esta característica tem ainda influência na resistência mecânica, na abrasão a seco, na condutibilidade térmica e na secagem.

2.3.

Argamassas pré-doseadas com base em ligantes correntes

Os ligantes mais correntes são o cimento, as cais (aéreas e com propriedades hidráulicas) e o gesso (Faria, 2012). As argamassas com base em ligantes correntes são as mais comuns e as atualmente mais utilizadas. Estes tipos de argamassas caracterizam-se pela existência de uma reação química que ocorre principalmente durante o tempo de cura.

Existe um impacto ambiental associado à produção destes ligantes, sendo esse impacto função do tipo de ligante, isto é, a produção de cimento e de cais com propriedades hidráulicas requerem temperaturas de

Referência Tipo e constituição da

argamassa Resultados

Lima et al., 2016b

Terra ilitica: areia 1:3 (vol.) - argamassa de referência

RL< 0,2 % | MVa classe 1,8 (1,77 kg / dm3) | λ=1,18W/ (m.K) | CStr=0,77 N/mm2 | FStr=0,25N/mm2 | AStr=0,02 N/mm2 | Ab=4,42 g | C=0,013 g Anterior com adição de 2 e

5% de óleo de linhaça RL< 0,2 % | MVa classe 1,8 (1,74 e 1,75 kg / dm3) |λ=1,18-1,36 W/ (m.K) | CStr=1,22-2,08 N/mm2 | FStr=0,49-0,69 N/mm2 | AStr=0,05-0,15 N/mm2 | Ab=0,18-0,03 g | C:0,003-0,002 g Lima et al., 2016c

Terra ilitica: areia: 1:2; 1:2,5; 1:3; 1:4 (vol.)

Ta=17,7-20,4 % | MV=2097,3-2130,7 kg/m3 | E=162,3-1732 mm | RL=0,34-1,43 % | MVa=classe 2,0 (1,81 e 2,0 kg/dm3) | λ=1,00-1,25 W/ (m.K) | Argamassas não atingem valores mínimos de resistência mecânica (CStr=0,99-0,53 N/mm2| FStr=0,22-0,27 N/mm2 | AStr=0,07 N/mm2 | CA= WSIII

Delinière et al., 2014

Pré-doseada de terra (cor bronze)

Ta=16,8 %| E=185 mm | MV=2,1 g/cm3 | MVa=1,8 g/cm3 | RL=1,6 % | FStr=0,69 MPa | CStr=2,1MPa

Pré-doseada de terra (cor ocre)

Ta=20,5 % | E=182,5 mm | MV=2,0 g/cm3 | MVa=1,7 g/cm3| RL=2,1% | FStr=0,61 MPa | CStr=1,8 MPa

33% terra e 67% areia (cor ocre)

Ta=20,2% | E=165 mm | MV=2,1 g/cm3 | MVa=1,7 g/cm3 | RL= 1,5 % | FStr :0,49 MPa | CStr=1,3 MPa

29% terra e 71% areia(cor castanha)

Ta=20,0 % | E=175 mm | MV=2,1 g/cm3 | MVa=1,8 g/cm3 | RL=1,8 % | FStr=0,64 MPa | CStr=1,8 MPa

29% terra e 71% areia (cor ferrugem)

Ta=18,8 % | E=160 mm | MV=2,1 g/cm3 | MV=1,7 g/cm3 | RL=2,5 % | FStr=0,57 MPa | CStr=1,7MPa

13

calcinação significativamente mais elevadas que as necessárias para produção da cal aérea. Estas não são sequer comparáveis com a baixa energia necessária para produção do gesso (Faria & Lima, 2018).

Gesso

Na arquitetura portuguesa a utilização de revestimentos interiores com acabamentos com base em gesso é comum principalmente desde o século XVIII. Estes revestimentos variam desde elementos decorativos em edifícios nobres, constituindo um património valioso e a preservar, até simples aplicações como revestimento em construções comuns (Freire et al., 2019).

O gesso é proveniente de uma rocha, quimicamente designada por sulfato de cálcio di-hidratado, que, quando sujeita a temperaturas de 120-180 ºC, liberta parte da sua água e passa a gesso hemi-hidratado. O gesso em pó é amassado com água e origina uma pasta (argamassa) que depois endurece e volta a ter características semelhantes às da rocha inicial, embora sendo mais sensível à água e mais porosa. Caso a rocha inicial seja submetida a temperaturas da ordem dos 300-400 ºC obtém-se anidrite, outro tipo de gesso que, ao ser amassado com água e endurecer, se torna semelhante à rocha inicial embora resulte num sólido menos poroso, logo com maior estabilidade face à água, isto devido a uma reação química mais lenta que o anterior. Devido a uma maior estabilidade face à presença de água a anidrite pode ser adequada em ambientes exteriores (Faria & Lima, 2018).

Cimento

O cimento é a segunda substância mais consumida, sendo a água a mais consumida (Krejcirikova et al., 2018). É um material muito utilizado em todo o mundo devido à sua versatilidade, às suas propriedades mecânicas e à sua acessibilidade. A tendência é que no futuro esse consumo continue a aumentar, espectando-se que em 2050 atinja valores cerca de quatro vezes superiores aos valores consumidos em 1990 (Bogas et al., 2019). Esse aumento no consumo, e consequente aumento das necessidades de produção, constitui uma enorme fonte de preocupação pois acarreta uma extensiva e excessiva extração de matérias primas (calcário margoso), o consumo de energias não renováveis necessárias para toda a produção, a emissão excessiva de gases que provocam efeito estufa e ainda o aumento dos resíduos de construção e demolição (Bogas et al., 2019).

O processo de fabrico do cimento divide-se em várias fazes desde a extração das matérias-primas até à embalagem e expedição. Numa primeira dá-se a extração mecânica ou com recurso a explosivos das matérias-primas, normalmente em pedreiras a céu aberto, posteriormente dá-se a preparação, o transporte, o armazenamento e a pré-homogeneização das matérias-primas. Na fase seguinte as matérias-primas depois de selecionadas e doseadas são transportadas para moinhos onde ocorre a produção do cru (mistura finamente moída das matérias-primas, em proporções previamente definidas em função do produto a obter. O cru é posteriormente colocado no forno e cozido a temperaturas elevadas (cerca de 1450 ºC) obtendo-se o clínquer (composto essencialmente por silicatos e aluminatos). O cimento resulta da moagem fina do clínquer juntando-lhe gesso e aditivos (como por exemplo cinzas volantes e escórias de alto forno). Por fim o cimento é embalado e expedido (Varela & Vieira, 2005).

As argamassas pré-doseadas de rebocos com base em cimento são constituídas por uma mistura de cimento, minerais e adjuvantes selecionados e doseados em fábrica (Malanho & Veiga, 2010).

Argamassas para aplicação em sistemas de revestimento interiores

14

O Quadro 2.2 apresenta a síntese de alguns estudos realizados por alguns autores sobre argamassas com base em cimento e em gesso e respetivos resultados.

Quadro 2.2 - Síntese de estudos realizados com argamassas com base em gesso e em cimento.

Referência Tipo e constituição

das argamassas Resultados

Lima et al., 2016b

De gesso hemi-hidratado não aditivado (SIVAL)

RL=0,53 %| MVa classe 1,8 (1,72 kg/dm3) | λ=0,93 W/(m.K) | CStr=1,66 N/mm2 | FStr=0,69 N/mm2 | AStr=0,11 N/mm2 | Ab=1,05 g | C=0,009 g Bogas et al.,

2019

Com base em cimento MV=2232 kg/m3 | FStr (7 ,28 e 90 dias)=6-6,7 MPa | CStr (7,28 e 90 dias)=28,1-42,2 MPa | Velocidade dos ultrassons (7 e 28 dias)=3940-4466 m/s | Ed (7, 28 e 90 dias)=31,1-37,7 GPa

Brás et al., 2013

De CEM II/B-L 32,5 N Expansibilidade=0,5 mm | FStr (7 e 28 dias)=5,8-7,3 MPa | CStr (7 e 28 dias)=31,1-40,1 MPa | MV=3000 kg/m3 |MVA=1,07 kg/dm3

Malanho & Veiga 2010

De cimento Portland branco

Durómetro=83-87

Nota: Ab- perda de massa por abrasão; AStr- aderência ao suporte; C- perda de massa por falta de coesão superficial; CStr- resistência à compressão; Ed- módulo de elasticidade dinâmico; FStr- resistência à flexão; MV- massa

volúmica; MVa- massa volúmica aparente; RL- retração linear por secagem; λ- condutibilidade térmica

2.4.

Síntese

A qualidade do ar interior é muito importante para a saúde e conforto dos ocupantes dos edifícios, mas afeta também o seu desempenho cognitivo (Krejcirikova et al., 2018). Daí este assunto merecer cada vez mais interesse por parte da comunidade científica. Por incrível que pareça, a poluição no interior dos edifícios chega muitas vezes a ser superior aos níveis de poluição no exterior (Gomes et al., 2017). Surge assim a necessidade de se perceber a natureza e o teor dos poluentes no interior dos edifícios para otimizar estratégias de ventilação, de forma a, no período de aquecimento, não gerar consumos insustentáveis de climatização interior. Por outro lado, é necessário desenvolver e aplicar no interior revestimentos, mobiliário e materiais que não libertem poluentes. Finalmente, é importante desenvolver e aplicar revestimentos interiores que tenham eles próprios a capacidade de contribuírem para a qualidade do ar interior e o conforto e saúde dos ocupantes, nomeadamente que não libertem poluentes nem odores, idealmente que possam captar poluentes e odores existentes no interior, e que possam contribuir para regular a temperatura e a humidade relativa.

A resposta do sector da construção à necessidade de sustentabilidade global passa pela construção ecoeficiente ou sustentável. A grande prioridade em termos de construção sustentável é criar ambientes interiores saudáveis (Gomes et al., 2017).

Tal como já foi referido, devido às suas capacidades higroscópicas, conferidas pela argila, as argamassas de terra apresentam elevada capacidade de adsorver e libertar vapor de água, o que contribui para o equilíbrio termo higrométrico interior (Santos et al., 2018b). Mas poucos estudos têm efetuado e analisado em paralelo as características de diferentes argamassas e rebocos. Assim, esse é o propósito da parte experimental desta dissertação.