Ministério da Educação e do Desporto Universidade Federal de Ouro Preto Departamento de Engenharia de Minas

Programa de Pós-Graduação em Engenharia Mineral – PPGEM

DISSERTAÇÃO DE MESTRADO

MODELAGEM DE DESAGUAMENTO EM PENEIRA

Autor: Felipe de Orquiza Milhomem Orientador: Prof.º José Aurélio Medeiros da Luz

Ministério da Educação e do Desporto Universidade Federal de Ouro Preto Departamento de Engenharia de Minas

Programa de Pós-Graduação em Engenharia Mineral – PPGEM

II

MODELAGEM DE DESAGUAMENTO EM PENEIRA

Autor: Felipe de Orquiza Milhomem

Orientador: Prof. Dr. José Aurélio Medeiros da Luz

Área de Concentração: Tratamento de Minérios

Ouro Preto/MG Junho de 2013.

III Catalogação: sisbin@sisbin.ufop.br

M644m Milhomem, Felipe de Orquiza.

Modelagem de desaguamento em peneira [manuscrito] / Felipe Orquiza

Milhomem – 2013.

xvii, 147f.: il. color; graf., tab.

Orientador: Prof. Dr. José Aurélio Medeiros da Luz.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Departamento de Engenharia de Minas. Programa de Pós-Graduação em Engenharia Mineral.

Área de concentração: Tratamento de Minérios.

1. Peneiramento (Mineração) - Teses. 2. Modelagem - Teses. 3. Simulação por computador - Teses. 4. Escoamento - Teses. I. Luz, José Aurélio Medeiros da. II. Universidade Federal de Ouro Preto. III. Título.

V AGRADECIMENTOS

Gostaria de agradecer em primeiro lugar a Deus, pelo Seu amor e bondade incondicionais, que me forneceram as condições (de quaisquer natureza) de vencer as barreiras que surgiram para mim ao longo desses 2 anos.

Agradeço ao meu orientador, o professor José Aurélio Medeiros da Luz, não apenas pelo suporte e ensinamentos técnicos, mas também pelo seu companheirismo e lições que me ajudaram muito.

Aos professores que participaram da minha banca examinadora, Otávia Martins Rodrigues e Mário Cabello Russo, por se dispor a analisar e sugerir melhorias que ajudaram a enriquecer este trabalho.

Aos meus familiares, especialmente meus pais, Assis e Irenilde, e meus irmãos, Fabrício e Nayara, pelo apoio, fornecido integralmente ao longo de minha vida e também nesta etapa.

À minha namorada, Karla Marques, que me ajudou (e muito!) a superar todas as angústias e aos amigos, tanto aqueles que ficaram no Pará (mas que ainda sim torceram por mim), quanto os novos (“adquiridos” aqui em Ouro Preto), que me incentivaram e

tornaram as coisas por aqui mais felizes e divertidas.

Ao professor Carlos Alberto Pereira, pelas conversas e também pelos esclarecimentos, tanto os de cunho técnico quanto pessoal e aos demais professores do programa, em especial Rosa Malena e Érica Linhares, pelos ensinamentos e auxílio prestados, que contribuíram à minha formação.

Aos colegas de pós-graduação, pelo apoio dentro e fora da sala de aula.

VI À CAPES, pelo fornecimento da bolsa de estudos.

E agradeço a todos aqueles que não foram lembrados aqui, mas que de forma direta ou indireta me ajudaram a alcançar mais esta conquista.

VII RESUMO

Peneiras vibratórias são comumente utilizadas no beneficiamento mineral para a separação das espécies por tamanho. Elas também podem ser empregadas para a etapa de desaguamento de sistemas particulados como areia, finos de carvão, concentrados de minério e rejeitos, dentre outros, tendo como vantagem os baixos custos de montagem e operação. Dada sua importância no processamento mineral, este trabalho teve por objetivo estudar o desaguamento por peneiras vibratórias por meio da construção de um modelo matemático. Esse modelo será baseou-se nas forças hidráulicas descritas pela equação de Ergun, pela perda de carga nas aberturas da peneira (acidentes hidráulicos), pela altura da coluna de líquido, pelas forças interfaciais (capilaridade) e pelas forças mecânicas devidas ao movimento vibratório da peneira. Simulações foram realizadas com o intuito de verificar quais as melhores condições de drenagem do líquido (maior velocidade de percolação). Os melhores resultados obtidos foram com esferas de vidro, com 30% de sólidos, amplitude de 0,002 m e frequência de 167,55 Hz com tensão superficial de 72 x 10-2 N/m. Assim, os parâmetros que mais influenciam no processo são a morfologia das partículas, a concentração de sólidos na polpa e a excitação da peneira (frequência e amplitude). Por outro lado, tensão superficial e fração de área aberta mostraram pouca importância nos resultados.

VIII ABSTRACT

Vibrating screens are commonly used in mineral processing for size separation of species. They may also have common use for particulate systems dewatering, with low operational and installation costs. This work aims to study the dewatering with vibrating screens through the development of a mathematical model. The model is based on the hydraulic forces described by Ergun's equation, on the pressure drop in the openings of the sieve (hydraulic accidents), on the height of the column of liquid interfacial forces (capillary action) and on the forces due to mechanical vibratory motion of the sieve. Simulations were performed in order to determine the best conditions for the liquid flow. The best values were achieved with glass beads at 30 % of mass solids concentration, 0.002 m amplitude, under frequency of 167.55 Hz and with surface tension of 72 x 10-2 N/m. The main factors that influence the dewatering in vibrating screens are the particles morphology, sludge concentration and amplitude and frequency of screen. Surface tension and screen open area didn‟t show improvement.

IX LISTA DE TABELAS

Tabela 3.1: Índice de Hausner (Hr) e escoabilidade de meio granular ... 25

Tabela 3.2: Cálculos para análise granulométrica ... 31

Tabela 3.3: Cotejo entre alguns tipos de peneiras vibratórias ... 46

Tabela 3.4: Fatores que influenciam no desaguamento com peneiras vibratórias. ... 47

Tabela 3.5: Aspectos levados em conta no dimensionamento de peneiras ... 48

Tabela 4.1: Classificação das micro esferas de vidro, de acordo com sua granulometria ... 88

Tabela 4.2: Principais parâmetros analisados de acordo com a distribuição de Rosin-Rammler ... 89

Tabela 4.3: Resultados encontrados para massa específica real, aparente e porosidade da areia ... 92

Tabela 5.1: Variáveis analisadas em 10 diferentes cenários de simulação ... 99

Tabela 5.2: Valores analisados de cada variável ... 99

Tabela 5.3: Resultados de simulação para esferas de vidro: valores máximo e mínimo de velocidade de filtragem de acordo com a tensão superficial e frequência de operação 103 Tabela 5.4: Resultados de simulação para esferas de vidro: valores máximo e mínimo de velocidade de filtragem de acordo com a fração de área aberta e frequência de operação ... 106

Tabela 5.5: Resultados de simulação para esferas de vidro: valores máximo e mínimo de velocidade de filtragem de acordo com a amplitude e frequência de operação ... 108

Tabela 5.6: Resultados de simulação para esferas de vidro: valores máximo e mínimo de velocidade de filtragem de acordo com a concentração mássica de sólidos e frequência de operação ... 110

Tabela 5.7: Resultados de simulação para areia: valores máximo e mínimo de velocidade de filtragem de acordo com a tensão superficial e frequência de operação 112 Tabela 5.8: Resultados de simulação para areia: valores máximo e mínimo de velocidade de filtragem de acordo com a fração de área aberta e frequência de operação ... 114

Tabela 5.9: Resultados de simulação para areia: valores máximo e mínimo de velocidade de filtragem de acordo com a amplitude e frequência de operação ... 116

X LISTA DE FIGURAS

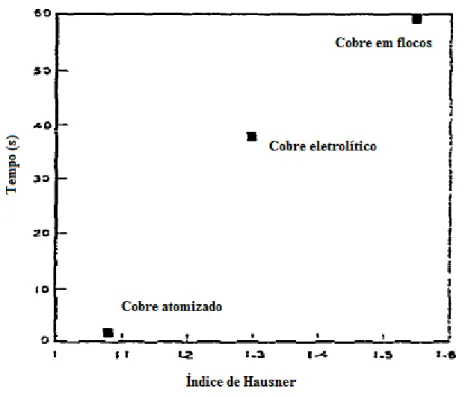

Figura 3.1: Exemplo de um típico sistema particulado. ... 22 Figura 3.2: Tempo para atingir o pico de cegamento versus índice de Hausner. ... 26

Figura 3.3: esquema mostrando o ângulo de repouso (β) e o ângulo de atrito interno (α).

XI Figura 3.20: Eficiência do peneiramento versus frequência (Dpi – diâmetro das

partículas).. ... 55

Figura 3.21: comparação entre o desaguamento com e sem um meio de sucção capilar. Os valores próximos dos pontos representam a altura do leito. ... 57

Figura 3.22: Direção da aceleração em determinados intervalos de tempo. (C – valor múltiplo da aceleração [-]). ... 58

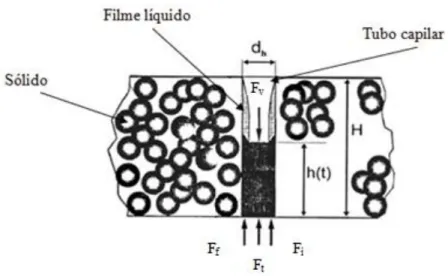

Figura 3.23: Forças atuantes na cinética de escoamento do líquido em um capilar devido à vibração. ... 59

Figura 3.24: Influência da frequência e do parâmetro cinético na saturação da torta (S – saturação; f –frequência; λ - parâmetro cinético). ... 63

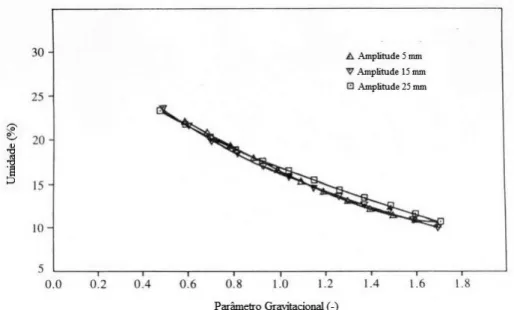

Figura 3.25: Umidade versus parâmetro gravitacional. ... 66

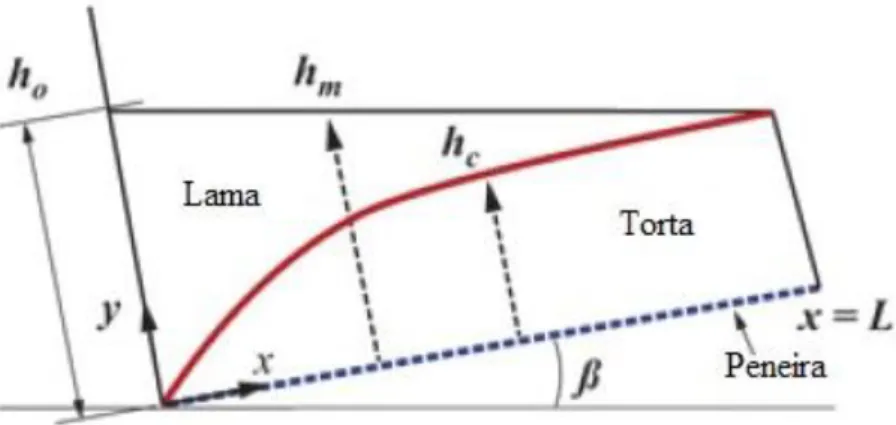

Figura 3.26: Esquema de desaguamento com peneiras vibratórias. A polpa é alimentada pela esquerda, onde ocorre a filtragem do líquido. Com o movimento vibratório, os sólidos são levados para a parte de descarga, à direita da figura. Nesta parte, também ocorre a drenagem do líquido residual. ... 67

Figura 3.27: Coordenadas retangulares do sistema de Raja et alii: seção do sistema com presença da peneira (com inclinação ), polpa e torta. ... 68

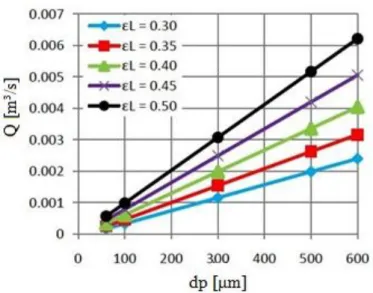

Figura 3.28: Resultados obtidos mostrando a relação entre a porosidade e o diâmetro das partículas (dp) com a vazão de filtrado (Q). ... 70

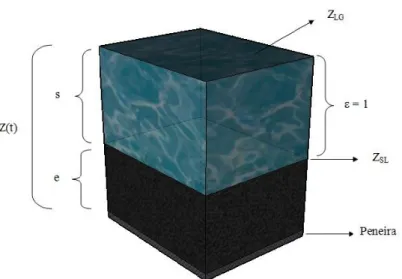

Figura 4.1: modelo esquemático mostrando os elementos presentes numa peneira desaguadora. S – líquido sobre nadante; e – espessura do leito de material particulado (com presença de líquido intersticial); Z (t) – altura total do sistema. ... 71

Figura 4.2: Exemplo esquemático do leito monodisperso e poros de igual quantidade das partículas. ... 76

Figura 4.3: Considerações quanto à presença de líquido intersticial. ... 79

Figura 4.4: Evolução do perfil de umidade: teórico versus experimental. ... 86

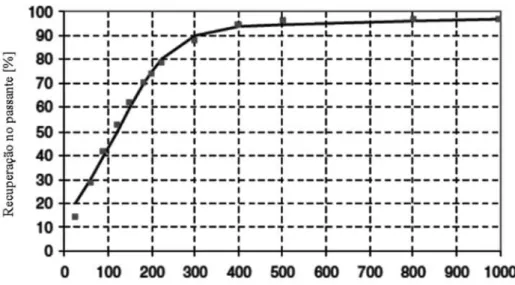

Figura 4.5: Distribuição granulométrica das amostras. ... 89

Figura 4.6: Escala de Krumbein para avaliação visual da esfericidade de partículas (no eixo horizontal se encontram os valores de arredondamento e no vertical, estão os valores de esfericidade). ... 93

Figura 4.7: Amostras utilizadas: a) esferas de vidro; b) areia quartzosa.. ... 93

Figura 4.8: Demonstração da obtenção da fração de área aberta da peneira. ... 94

XIII LISTA DE ABREVIAÇÕES E NOTAÇÕES

L y

v –velocidade do líquido na direção “y” [m/s];

F

f– força de atrito viscoso, dada por: F

i– força inercial, dada por: F

t – força capilar (força de retenção), dada por: F

v – força operacional aplicada, devida à aceleração e vibração da peneira, dada por:

A – amplitude da vibração da peneira [m]; a e b – constantes;

ab – valores que vão de 1 a 6, dependendo da característica do material (quanto

mais fino, menor seu valor); Ap– área da partícula [m2].

Apo– área do poro [m²]

as = 4/3 e;

At– área transversal da peneira [m²].

ax e ay– abertura da peneira nos planos “x” e “y” respectivamente [m];

Ay– amplitude de vibração normal à superfície da peneira [m].

bs = 1/2.

Cd– coeficiente de descarga [-];

C – valor múltiplo da aceleração, como função do tempo e da altura do leito [-]; Cml– concentração mássica de líquido [-].

Cms– concentração mássica de sólidos [-];

Cvs– concentração volumétrica de sólidos [-].

dh– diâmetro equivalente do tubo capilar [m];

dk – diâmetro de Kozeny das partículas (medido através da permeabilidade da

torta) [m].

dp– diâmetro da partícula [m].

dpo– diâmetro do poro [m]

XIV fa– fração de área aberta da peneira (porosidade da peneira) [-].

g – aceleração da gravidade [m/s²]; G – parâmetro gravitacional [-]; H – altura do tubo capilar [m]; h – ascensão capilar [m]; hc– espessura da torta [m];

hm– espessura da polpa [m];

Hr– índice de Hausner [-];

hscr– espessura da peneira [m]; k– permeabilidade do leito [-]; kc– permeabilidade da torta [-];

ke– permeabilidade do leito [-];

kscr– permeabilidade da peneira [-].

Kϕ– coeficiente de perda de carga da peneira [-];

L – comprimento da peneira [m];

m – massa da amostra seca em estufa [kg]; m1– massa do conjunto (proveta + areia) [kg];

m1– massa do picnômetro vazio [g];

m2– massa do picnômetro + amostra [g];

m2– massa total do conjunto (proveta + areia + água) [kg];

m3– massa do picnômetro + amostra + água [g];

m4– massa do picnômetro + água [g]; n –número harmônico.

n – umidade instantânea; n0– valor mínimo de n;

np/e– número de partículas por estrato [-].

npo– número de poros [-];

pb– pressão capilar máxima (breakthrough pressure) [Pa];

Qvf– vazão volumétrica de filtrado [m3/s];

Rc– raio do capilar [m].

XV SF– saturação da película [-];

Slb– saturação entre as partículas [-].

t – tempo de operação [s];

v – velocidade de percolação intersticial do fluido (velocidade superficial de filtragem) [m.s-1];

v – velocidade superficial de escoamento (drenagem) [m/s]. Va– volume de água adicionada à proveta [m3].

Vl inst– volume de líquido intersticial [m³];

Vl sobre– volume de líquido sobrenadante [m³];

Vl total– volume total de líquido [m³].

Vp– volume da partícula [m3];

Vpro– volume da proveta [m3];

Vs pen– volume de sólido na peneira [m³];

Vs– volume de sólido [m³];

Vv– volume de vazios [m³];

vx–velocidade de transporte na direção “x” [m/s]. α0, αne βn– coeficientes de Fourier [-];

β– coeficiente de escoamento cinético (parâmetro inercial) [-];

γ – tensão superficial do líquido [N/m];

δ – ângulo de contato [º].

Δp – diferença de pressão [Pa];

Δpγ– pressão interfacial [Pa];

Δpϕ– perda de carga na tela da peneira [Pa]; εL– porosidade do líquido no leito sólido [-]; εs– porosidade do leito [-];

ηl– viscosidade dinâmica do líquido [Pa.s]; θ – ângulo de contato da fase sólido-líquido [°];

θ – ângulo de inclinação da peneira;

λ – parâmetro cinético (múltiplo da aceleração) [-].

μ – viscosidade do líquido [Pa.s];

ρa– massa específica da água [kg/m3]

XVI

ρf– massa específica do filtrado [kg.m-3]; ρl– massa específica do líquido [kg/m³]; ρpo– massa específica da polpa [kg/m³]; ρs – massa específica real do sólido [kg/m3]; φ – ângulo de fase [-];

ϕ– diâmetro do fio da peneira [m];

ϕx e ϕy–diâmetro do fio da tela nos planos “x” e “y” respectivamente [m]. ψ – esfericidade [-];

XVII SUMÁRIO

1. INTRODUÇÃO ... 19

2. OBJETIVO E RELEVÂNCIA ... 21

3. REVISÃO BIBLIOGRÁFICA ... 22

3.1 Sistemas particulados e sua caracterização ... 22

3.1.1 Massa específica real e aparente e densidade ... 24

3.1.2 Índice de Hausner ... 24

3.1.3 Ângulo de repouso, ângulo de atrito interno e velocidade de escoamento ... 27

3.1.4 Tamanho e distribuição de tamanho de partículas ... 28

3.1.5 Morfologia de partículas ... 31

3.1.6 Análise da morfologia de partículas a partir de séries de Fourier ... 33

3.2 Peneiramento ... 34

3.2.1 Equipamentos ... 36

3.2.1.1 Grelhas ... 36

3.2.1.2 Peneiras fixas ... 37

3.2.1.3 Peneiras móveis ... 39

3.2.2 Dimensionamento de peneiras ... 47

3.3 Mecanismos de filtragem aplicáveis ao desaguamento em peneiras ... 48

3.4 Perda de carga na tela da peneira ... 52

3.5 Vibração em peneiras ... 53

3.6 Capilaridade dos sistemas particulados ... 56

3.7 Modelagem do desaguamento em peneiras vibratórias ... 57

3.7.1 Modelo de desaguamento de peneiras de Keller e Stahl (Keller e Stahl, 1994;1997) ... 58

3.7.2 Modelo de desaguamento de peneiras de Ng (Ng, 1990) ... 63

3.7.3 Modelo de desaguamento Raja et alii (2010) ... 67

4. MATERIAIS E MÉTODOS ... 71

4.1 Desenvolvimento do modelo matemático ... 71

4.1.1 Perda de carga em meio poroso (Δ pe) ... 73

XVIII

4.1.3 Perda de carga interfacial (capilaridade) (Δ pγ) ... 75

4.1.4 Pressão hidrostática (Δ ph) ... 78

4.1.5 Pressão mecânica (aceleração do sistema) (Δ pm) ... 81

4.1.6 Equação para o cálculo da velocidade de drenagem ... 84

4.1.7 Equação para determinação da umidade residual da torta ... 85

4.2 Caracterização das amostras para realização da simulação ... 87

4.2.1 Amostras ... 87

4.2.2 Caracterização granulométrica das amostras ... 88

4.2.3 Determinação da massa específica das amostras (real e aparente) e porosidade ... 90

4.2.4 Determinação da esfericidade ... 93

4.2.5 Características da tela da peneira ... 94

4.2.6 Determinação da espessura do leito de partículas e da lâmina de sobrenadante ... 95

5. RESULTADOS ... 99

5.1 Simulação com esferas de vidro ... 100

5.1.1 Influência da tensão superficial para drenagem com esferas de vidro... 100

5.1.2 Influência da fração de área aberta da peneira para drenagem com esferas de vidro ... 104

5.1.3 Influência da amplitude do movimento para drenagem com esferas de vidro .... 106

5.1.4 Influência da concentração mássica de sólidos para drenagem com esferas de vidro ... 108

5.2 Simulação com areia ... 111

5.2.1 Influência da tensão superficial para drenagem com areia ... 111

5.2.2 Influência da fração de área aberta da peneira para drenagem com areia ... 113

5.2.3 Influência da amplitude do movimento para drenagem com areia ... 115

5.2.4 Influência da concentração mássica de sólidos para drenagem com areia ... 117

5.3 Previsão da umidade residual da torta ... 119

6. CONCLUSÃO ... 121

7. SUGESTÕES PARA TRABALHOS FUTUROS ... 123

8. REFERÊNCIAS ... 124

19 Sistemas particulados apresentam elevada ubiqüidade, entretanto, também apresentam elevada complexidade no seu entendimento, caracterização e processamento. No beneficiamento mineral, fazem-se presentes nas variadas etapas do processo, a partir de etapas de cominuição de uma rocha progenitora, que devido aos diferentes mecanismos de quebra envolvidos, gerarão como produtos uma infinidade de partículas com granulações as mais diversas. Na maioria das vezes, o tratamento de sistemas particulados (também conhecidos como graneis ou sistemas particulados densificados, em contraste com os sistemas rarefeitos, como poeiras e gases) ocorre com presença de grande quantidade de água.

A presença de água pode ser utilizada devido a parâmetros operacionais, como no caso da moagem que evita sobreaquecimento do equipamento, na classificação em que é realizada a separação das espécies de acordo com suas granulações, por meio de separação hidráulica, no peneiramento, a presença de água auxlia na separação física entre os graneis (inclusive, ajuda a mitigar o efeito da elevada área específica de partículas mais finas, que por ventura acabam aderidas em partículas maiores e destinadas a produtos equivocados na operação) e também em etapas de concentração.

Neste último caso, a presença de água se faz até mais significativa, sendo imprescindível o seu uso (salvo em casos de utilização de técnicas que ou utilizem o processamento a seco, ou que façam a operação com auxílio de outros fluidos que não a água).

Todavia, a água deve ser separada posteriormente da fase sólida. Basicamente, os métodos empregados para a separação entre as fases podem consistir na sedimentação do sólido em líquido estacionário (espessamento), na passagem do líquido através de sólido estacionário (filtragem) ou mesmo aplicação de forças centrífugas (ciclones) e vibratórias (peneiras desaguadoras)

20 Em geral, as operações de desaguamento podem ser executadas em conjunto, como sedimentação seguida de filtragem, dependendo das características do material e da análise econômica do empreendimento.

A filtragem, entretanto, é uma operação cara e complexa, que se utiliza de diferenças de pressão (positiva ou negativa) e mesmo da presença de reagentes, podendo ser substituída em alguns casos pelo desaguamento com peneiras. Peneiras desaguadoras atuam de forma semelhante à filtragem, com o líquido filtrado escoando através de um meio sólido, que é retido por uma barreira física (tela com abertura menor que o menor tamanho de partícula).

21

Desenvolver um modelo matemático que permita analisar e quantificar a ação dos mecanismos presentes no desaguamento com peneiras vibratórias, sob a ótica da filtragem;

Desenvolver um modelo matemático que permita avaliar o perfil da evolução da umidade residual durante a operação de desaguamento em peneiras vibratórias;

Este estudo permitirá, portanto, um maior conhecimento da operação de desaguamento em peneiras vibratórias ao aplicar mecanismos de filtragem para o desaguamento. Além disso, o sistema computacional poderá ser aplicado para simulação de peneiras desaguadoras.

22 A seguir, serão mencionadas as principais características dos sistemas particulados que podem influenciar nas operações de processamento mineral e em especial, nas operações de separação sólido-líquido. Também será feita breve introdução nos princípios de filtragem e na utilização do peneiramento convencional para separação das partículas conforme suas faixas granulométricas.

3.1 Sistemas particulados e sua caracterização

Materiais particulados (caracterizados por serem grandes partículas macroscópicas, figura 3.1) possuem grande importância econômica em diversos setores, dada sua ubiqüidade, desde a grande quantidade de rochas de granulação maior utilizadas na construção civil, até pequenas quantidades de pequenas partículas produzidas na indústria farmacêutica. Outros campos fortemente influenciados pelas características do material particulado incluem indústria alimentícia, nanotecnológica, ciência dos materiais e mineração.

Figura 3.1: Exemplo de um típico sistema particulado.

23 Embora exerçam grande importância na vida cotidiana, eles apresentam alta complexidade e difícil quantificação dos parâmetros envolvidos na sua caracterização e tratamento. Tal complexidade pode ser atribuída à sua metaestabilidade, que os deixam no limiar entre características de sólidos e dos fluidos (líquidos e gases), conforme afirmam López et alii (2008). Ainda segundo esses autores, as interações entre as partículas são configuradas como repulsivas e dissipativas (inelásticas).

A complexidade apresentada pelos graneis pode ser ainda aumentada no caso do processamento mineral, como é o caso das polpas minerais (mistura entre água e sólidos finamente cominuídos) que apresentam características híbridas entre o sólido e o fluido e exibem comportamento reológico não-newtoniano (LUZ, 2011). Seu conhecimento no processamento mineral é crucial, portanto, para o bom andamento de diversas operações como cominuição, peneiramento, manuseio (bombeamento, estocagem, etc.) separação sólido-líquido e concentração das espécies minerais.

Quanto ao grau de granulação (ou dimensão do sistema disperso em um meio contínuo) os sistemas particulados classificam-se em: solução verdadeira, dispersão coloidal, (as maiores partículas apresentam-se com pelo menos uma dimensão superior a um micrômetro), ou suspensão (as partículas possuem dimensão maior que o limite coloidal).

A caracterização de partículas é importante em todos os aspectos da produção das mesmas: fabricação, manipulação, processamento e aplicações. Caracterização das partículas é a primeira tarefa necessária requerida num processo que envolve as partículas sólidas. Inclui não só os parâmetros intrínsecos estáticos (tais como tamanho, forma, densidade, morfologia, etc.), mas também o seu comportamento dinâmico em relação ao fluxo de fluido (por exemplo, o coeficiente de arrasto e da velocidade terminal).

24 Ademais, também pode ser realizada a caracterização no que concerne às suas características de operação, como o escoamento em silos, o transporte em correias e carregadores, a sua explosividade, etc.

3.1.1 Massa específica real e aparente e densidade

A massa específica de um corpo diz respeito à relação entre a sua massa e o volume ocupado pela mesma. Podem ser considerados dois aspectos da massa específica de um corpo: a aparente e a real. A primeira considera o volume total da amostra (inclusive os vazios), e assim, é depende do grau de compactação do material. A massa específica real, por sua vez, considera somente o volume do material sólido que ocupa dado volume, sem considerar, entretanto, o espaço vazio entre os mesmos.

Comumente, se confunde massa específica real e densidade. A densidade considera a razão entre a massa específica de um corpo com a massa específica da água a 4º C (277 kelvins), isto é, uma grandeza adimensional. O valor de densidade de um material representa quantas vezes ele é mais ou menos denso que a água. Um exemplo: o valor padrão de densidade da água, à temperatura de 4° C é de 1,00. O valor do mercúrio, nesta temperatura, é de 13,585, ou seja, ele é quase 14 vezes mais denso que a água.

3.1.2 Índice de Hausner

25 deve-se ter em mente que quanto maior o grau de compactação da amostra, menor será sua porosidade.

Esse índice é a razão entre a massa específica compactada e a massa específica aparente da amostra. Segundo Prista el al (2002 apud BLOCK, 2007), valores do índice de Hausner menores que 1,25 indicam materiais facilmente compressíveis. Valores típicos de índice de Hausner podem ser encontrados na tabela 3.1.

Tabela 3.1: Índice de Hausner (Hr) e escoabilidade de meio granular

Hr Escoamento

< 1,25 Fácil

1,25 - 1,5 Necessidade de lubrificante

> 1,5 Muito difícil

Fonte: Block, 2007

Assim, um índice de Hausner elevado indica alta compressibilidade do material e por consequência, o seu escoamento será difícil.

Ainda pode ser definida uma relação entre o índice de Hausner e a esfericidade, que segundo Zou e Yu (1996) pode ser dada pela seguinte fórmula:

Hr = 1,48 × 10−0,136×ψ (3.1)

Onde:

Hr– índice de Hausner [-]; ψ – esfericidade [-].

26 Outra importância do índice de Hausner está relacionado com a obstrução (cegamento) das aberturas da peneira. Roberts e Beddow (1968) realizaram estudos para analisar os fatores que afetam a obstrução das aberturas da peneira. Segundo os autores, para material esférico, a obstrução da tela é constituída por quatro estágios: aumento rápido do cegamento, levando ao pico de cegamento (peak blinding), que por sua vez leva a uma redução gradual do peneiramento, chegando na etapa final denominada

“hard blinding”, que reduz a eficiência do peneiramento, bem como as partículas são difíceis de remover. E esse tempo é relacionado com a morfologia das partículas, bem como com o índice de Hausner. Quando se tem um elevado índice de Hausner, a taxa de peneiramento é pequena, e vice-versa. Os resultados encontrados demonstraram que quando o índice de Hausner é maior (escoamento difícil que leva a uma redução na taxa

de peneiramento), o tempo levado para atingir o “pico de cegamento” é maior. Isso pode ser observado na figura 3.2 a seguir.

27

3.1.3 Ângulo de repouso, ângulo de atrito interno e velocidade de escoamento

Todos são importantes parâmetros da reologia de particulados, e estão relacionados com a facilidade de escoamento do material granular. O ângulo de repouso (figura 3.3) natural ou estático de um material granular é o ângulo medido da horizontal com a superfície da pilha de material particulado. Este é o ângulo segundo o qual o material, partindo do repouso, escoará. O ângulo de repouso depende das características intrínsecas do material, de sua forma geométrica e da faixa granulométrica, mas também sofre influência marcante da umidade, da pressão de compactação, da presença de partículas argilosas, da temperatura, do tempo de estocagem e do modo de formação da pilha (SILVA, 2005).

O ângulo de atrito interno também depende das características do material, e consiste no ângulo da superfície do material particulado formado com a parte inferior de um dispositivo de armazenamento, conforme a figura. Percebe-se que o ângulo de atrito interno deve ser maior que o ângulo de repouso para que ocorra o escoamento do material particulado.

A velocidade de escoamento está intrinsecamente relacionada com o índice de Hausner, uma vez que materiais altamente compactados apresentam baixa velocidade de escoamento em silos e outras estruturas.

28

3.1.4 Tamanho e distribuição de tamanho de partículas

O conceito de “tamanho” de partículas é um conceito impreciso no caso do

processamento mineral, pois as partículas não possuem formas definidas como esferas ou cubos. Para estas formas, pode-se usar o diâmetro ou a largura, respectivamente, para medir seus tamanhos. A determinação do tamanho em corpos irregulares, entretanto, pode ser apenas estimada.

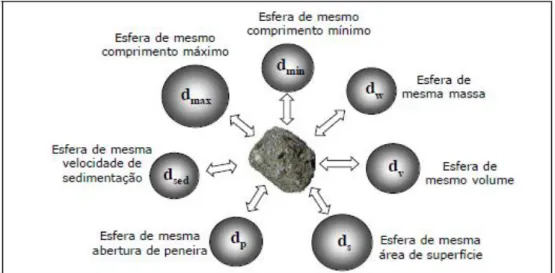

Segundo Svarovsky (2000), existem três grupos de tamanhos que podem descrever partículas irregulares: diâmetro da esfera equivalente, diâmetro do círculo equivalente e diâmetro estatístico.

O conceito da esfera equivalente consiste em relacionar alguma propriedade dependente do tamanho da partícula (maior ou menor dimensão, área projetada, área superficial, massa, etc.) e relacioná-la com uma dimensão linear (ALLEN, 1997). Neste caso, alguma dessas propriedades é relacionada como o diâmetro da esfera, conforme pode ser visto na figura 3.4, retirada de França e Couto, 2007.

29 O segundo grupo é aquele relacionado com o diâmetro de um círculo que tem a mesma propriedade que a área projetada das partículas.

Por fim, tem-se a medida estatística do tamanho de partículas, que é obtido quando uma dimensão linear é medida (por microscópio) paralelamente a uma direção fixa. No adendo I é possível encontrar os grupos que descrevem o diâmetro de partículas irregulares.

No beneficiamento mineral, cuja predominância é de partículas irregulares, o tamanho pode então ser somente encontrado de forma indireta. Uma das formas de se fazer isso é se encontrar a menor abertura em uma peneira de malha quadrada, na qual a partícula passará. O diâmetro da partícula ficará então compreendido entre o tamanho da abertura na qual ela passou e aquele em que ela ficou retida. Assim, não se tem uma definição absoluta do tamanho da partícula, mas sim uma estimação dos tamanhos entre os quais a partícula se encontra.

Além dessa técnica, algumas partículas também podem ter seu tamanho medido por meio do uso do conceito de tamanho equivalente, mencionado anteriormente. A escolha de algum desses diâmetros para a caracterização das partículas dependerá da aplicação pretendida.

Como a medição das dimensões de partículas individuais seria visualmente impossível (dada a grande quantidade de partículas presentes), faz-se a análise com funções de distribuição, que definem quantitativamente como os valores e propriedades estão distribuídos entre as partículas na população inteira de partículas (KING, 2001). O alcance de tamanhos que podem ser analisados vai desde o diâmetro de 1 m até valores menores que 1µm.

Segundo Luz (2011), a determinação do tamanho das partículas dificilmente apresentará aderência estatística com a distribuição de Gauss. Com isso, a curva de uma análise de distribuição granulométrica (por exemplo: porcentagem passante versus

30

Figura 3.5: Demonstração da não-aderência estatística com a distribuição de Gauss de uma amostra peneirada.

No processamento mineral, uma forma bastante comum para se realizar a análise da distribuição de tamanhos é por meio da análise granulométrica, que consiste na determinação de tamanhos e a frequência em que os mesmos ocorrem, em determinada faixa de tamanho (LIMA e LUZ, 2000; 2007). A sua apresentação pode ser feita por meio de tabelas ou gráficos de quantidade (passante ou retida na peneira) versus

tamanho da partícula. Uma forma de elaboração de gráfico para análise de tamanho pode ser visualizado na tabela 3.2.

31 Tabela 3.2: Cálculos para análise granulométrica

Tamanho [m] Massa [g] Retido simples [%] Retido acumulado [%] Passante acumulado [%]

d1 m1 R1=(m1/mt)x100 RA1=R1 P=100-RA1

d2 m2 R2=(m2/ mt)x100 RA2=R1+R2 P=100-RA2

.... ... ... ... ...

dn mn Rn=(mn/ mt)x100 RAn=RAn-1+Rn P=100-RAn

[-] 1 n t i m

t 1 R n i

[-] [-]3.1.5 Morfologia de partículas

Partículas com formato irregular estão presentes em diversos ramos da indústria, e seu comportamento peculiar em comparação com partículas esféricas [ditas ideais] incentiva pesquisadores a realizarem estudos variados sobre suas características. Segundo Asahina e Taylor (2011), entre esses estudos sobre partículas irregulares, figuram:

1. Preenchimento de espaço vazio (quantos corpos caberiam em uma estrutura de armazenagem);

2. Porosidade e permeabilidade de materiais de construção e; 3. Número de contatos entre partículas.

Os autores ainda enumeram os principais atributos analisados das partículas, como peso (o mais simples de ser medido), volume, área superficial, tamanho e forma.

32 Entretanto, segundo Gotoh e Finney (1975), estes termos são inadequados para análise quantitativa. Ainda segundo esses autores, a dificuldade em realizar a análise da forma das partículas consiste no fato de que tamanho e forma são matemática e logicamente inseparáveis. Um exemplo dado pelos autores é que, realizando a medição do tamanho da partícula por meio do diâmetro equivalente da esfera, podem ser usados diâmetros equivalentes baseados em diferentes propriedades, como o diâmetro de esfera com mesmo volume, área superficial ou mesma área projetada que a partícula irregular a ser medida (conforme mostrado na figura 3.4). Quanto mais as partículas forem irregulares, mais divergentes serão os valores de diâmetro adotados. Foram então criadas várias relações numéricas, com a finalidade de se realizar uma medição quantitativa das características das partículas. Segundo Allen (1997), a quantificação das partículas pode ser feita de forma macroscópica, através de coeficientes de forma (relação entre tamanhos medidos e o volume ou a superfície da partícula) e de forma microscópica, através de fractais ou por transformada de Fourier.

Uma das principais formas de análise de morfologia de partículas é por meio da esfericidade das mesmas. A esfericidade (ψ) é dada pelo quociente da área superficial da esfera de mesmo volume que a partícula e a área superficial da partícula, ou seja:

área superficial da esfera de mesmo volume que a partícula ψ=

área superficial da partícula (3.2)

Ou:

2 3 3p

p π× 6V ψ=

A (3.3)

Onde:

ψ – esfericidade [-];

Vp– volume da partícula [m3];

33 Para uma partícula esférica, a esfericidade é igual a 1. Para as demais formas de partículas, a esfericidade é sempre um valor menor que isso.

3.1.6 Análise da morfologia de partículas a partir de séries de Fourier

Utilizando séries de Fourier, é possível transformar as características da morfologia das partículas em sinais em forma de onda, que permitem encontrar o contorno da partícula e seu centro de gravidade, onde está estabelecido um sistema de coordenadas polares. Isso permite identificar a análise da forma das partículas.

Uma série de Fourier consiste de uma função periódica que apresenta a seguinte forma geral:

rj(θ) =𝛼0 + 𝛼n × cos(𝑛ℎθ) +𝛽n× sen(𝑛ℎθ)

N

n=1

(3.4)

Onde:

rj–raio da partícula no ângulo θ [mm]; α0, αne βn– coeficientes de Fourier [-]; nh–número harmônico.

34

Figura 3.6: Projeção de um grão de areia através de coordenadas polares. Fonte: Davis, 2002.

3.2 Peneiramento

35

Figura 3.7: a) Modelo esquemático do processo de peneiramento; b) Exemplo de material retido na tela da peneira.

Wills e Munn (2005) enumeram uma grande quantidade de objetivos do peneiramento na indústria mineral:

1. Separação ou classificação: visa separar as partículas pelo seu tamanho; 2. Escalpe: usado para remover as frações mais grossas do material, podendo as

mesmas serem britadas ou mesmo removidas do processo;

3. Bitolamento: preparar os produtos em tamanhos específicos, onde existem normas que especificam as granulometrias do produto final;

4. Recuperação do meio: para lavagem do meio magnético em circuitos que utilizam esta prática;

5. Desaguamento: para reduzir a umidade de polpas.

36

3.2.1 Equipamentos

Encontram-se disponíveis uma variedade de equipamentos para o peneiramento industrial, de acordo com a necessidade ou objetivos do peneiramento (alívio do britador, peneiramento com elevada eficiência, desaguamento, etc.)

3.2.1.1 Grelhas

São barras metálicas dispostas paralelas umas às outras tendo como característica a robustez, possibilitando o escalpe do R.O.M. (material não processado, proveniente da mina; do inglês – Run of Mine) para aliviar o britador. Podem ser horizontais ou inclinadas e vibratórias ou estacionárias. Uma grelha fixa está representada na figura 3.8.

37 Grelhas fixas são barras equidistantes apoiadas numa estrutura de suporte, inclinadas na direção do fluxo cerca de 15° a 45°. São sempre utilizadas a seco e possuem baixa eficiência (até 50 %) em virtude da ausência de vibração.

As grelhas vibratórias são semelhantes às fixas, diferindo apenas por estarem sujeitas à vibração, o que implica em aumento da eficiência, segundo Chaves e Peres (2006) estando entre 60 e 70 %. Apesar do aumento da eficiência, sua função ainda é de servir de alívio para o britador.

Exemplos de utilização de grelha podem ser encontrados, por exemplo, na mina Pitinga, onde se utiliza grelha fixa com abertura de 406 mm, cujo passante alimenta uma grelha vibratória de abertura de 100 mm (LUZ et al, 2001). O material retido na grelha alimenta umk britador de mandíbulas de 800 x 500 mm.

3.2.1.2 Peneiras fixas

Nesta categoria se encontram as peneiras curvas do tipo DSM (nome da empresa holandesa que as desenvolveu –Dutch State Mines), figura 3.9, introduzidas na década de 50 para o desaguamento de carvão. Possibilitam o desaguamento e uma separação precisa de finos e possuem aberturas transversais ao fluxo, que impedem o cegamento

38

Figura 3.9: Exemplo de peneira DSM. Fonte: Gupta e Yan, 2006.

Outra característica que impede a obstrução das aberturas é o formato das barras, que são prismáticas, possuindo seção transversal triangular, cujo vértice se encontra voltado para baixo e a base se encontra voltada para a superfície de separação. Isso evita

o “encaixe” (ou engaste) de partículas irregulares.

A alimentação é feita no compartimento superior da peneira, de forma que o arranjo da alimentação propicia energia potencial suficiente para que as forças gravitacionais atuem e ajam para que a lama passe pela peneira (GUPTA e YAN, 2006). A curvatura da peneira ainda ajuda o líquido a escoar pela superfície da peneira por

meio de forças inerciais (“centrífugas”).

Segundo Luz (2011), realizando-se análise de regressão não-linear, a partição do fluido pode ser expressa pela seguinte distribuição de Weilbul (com coeficiente de correlação estatística de 99,42 %):

Rpass = 97,1 × 1−exp −

Re−17,5 166,5

1,355

39 Na figura 3.10 está visualizada a partição do fluxo segundo a equação 3.5:

Figura 3.10: Partição do fluido em peneira DSM, segundo distribuição de Weilbul. Fonte: Luz, 2011.

3.2.1.3 Peneiras móveis

Neste grupo, encontram-se inseridas as peneiras que possuem algum tipo de movimento (rotativo, excêntrico, etc) que auxiliam nas operações.

3.2.1.3.1 Peneiras revolventes (trômel)

40 As principais vantagens são sua simplicidade de construção, facilidade de operação, baixo custo de aquisição e durabilidade. Outra vantagem é que o movimento revolvente diminui a obstrução dos furos por partículas placoidais ou material estranho. A figura 3.11 mostra o desenho esquemático de um trômel.

Figura 3.11: Esquema de trômel com duas telas. Fonte: Luz, 2011.

3.2.1.3.2 Peneiras vibratórias

As peneiras vibratórias (figura 3.12) são constituídas por um chassi robusto, apoiado em molas, um mecanismo acionador do movimento vibratório e um, dois ou

41

Figura 3.12: Esquema típico de peneira vibratória inclinada. Fonte: Linatex Vibrating Screens, 2011.

As partículas apresentarão movimento de acordo com a inclinação da peneira. Partículas transportadas em peneiras com vibração horizontal possuem movimentação linear, com um ângulo de 45 º com a horizontal enquanto nas peneiras inclinadas, as partículas descrevem trajetórias circulares num plano vertical, apresentado maior velocidade de transporte (GALERY et alii, 2007). Na figura 3.13, está ilustrado o movimento da partícula de acordo com a inclinação da peneira e com os elementos do sistema oscilatório.

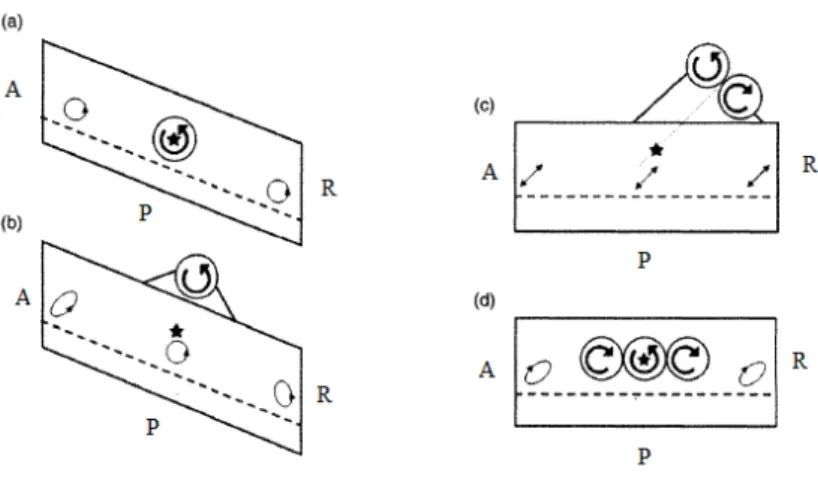

42 Quanto ao movimento de vibração da peneira, os principais são: circular, linear e oval, conforme ilustrado na figura 3.14.

Figura 3.14: Ilustração dos padrões de movimento vibratório da peneira: a) movimento circular; b e d) movimento oval; c) movimento linear. A estrela indica o centro de gravidade das mesmas

(A – alimentação; R – retido; P - passante). Fonte: Wills e Munn, 2005.

O movimento circular acontece quando o eixo de vibração coincide com o centro de gravidade da peneira (figura 3.14; - a). O eixo de vibração pode ser instalado acima do centro de gravidade, proporcionando movimento elíptico em direção à descarga na alimentação, movimento circular no centro da peneira e movimento elíptico com inclinação para trás (figura 3.14 - b). Essa configuração permite uma rápida passagem das partículas no início da peneira e uma redução de sua velocidade no final, permitindo maior chance das partículas encontrarem berturas para passar.

Para que ocorra o movimento linear (figura 3.14 - c), são instalados dois excitadores atuando em direções opostas. Esse movimento pode ser usado tanto em peneira inclinadas quanto horizontais, em peneiras modulares ou reciprocativas.

43 3.2.1.3.3 Peneiras modulares (banana screen)

Segundo Kelly e Spotswood (1982), o processo de peneiramento possui três regiões distintas do fluxo das partículas. Na primeira região, a quantidade de partículas passante é pequena porque ainda está ocorrendo a estratificação do leito, ocorrendo a maior eficiência na segunda região do fluxo de partículas. Caso a inclinação da peneira na primeira região for muito elevada, as partículas passariam muito rápido pela mesma, ocorrendo uma grande taxa de passagem das partículas.

Peneiras modulares são construídas de acordo com essa característica: são peneiras vibratórias de movimento linear, projetadas com o deck dividido em mais de um valor de inclinação, possibilitando o aumento da eficiência do peneiramento.

Uma peneira modular é constituída principalmente por três módulos de inclinação. No primeiro módulo, há elevada inclinação da peneira, ocasionando um rápido alívio da peneira e baixa altura do leito. Entretanto, uma inclinação excessiva levaria a uma passagem muito rápida das partículas pela peneira, impedindo o peneiramento de partículas mais difíceis.

Assim, o segundo módulo apresenta-se com uma inclinação adequada ao peneiramento, que é facilitado pelo menor volume do leito.

44

Figura 3.15: a) Desenho esquemático dos perfis de inclinação de uma peneira modular; b) perfil de profundidade nas regiões de alimentação e de descarga.

Fonte: Linatex Vibrating Screens, 2011.

3.2.1.3.4 Peneiras desaguadoras

Segundo Chaves (2004), as peneiras vibratórias apresentam boa aplicabilidade para materiais de 0,635 mm a 0,0318 mm peneirados a seco, e de 6,35 cm a 0,3 mm se peneirados a úmido. Fora desta faixa, apresentam baixa eficiência. Na faixa intermediária de umidade, que vai de 43 a 60 %, as peneiras vibratórias passam a apresentar-se com a função desaguadora. Ainda segundo Chaves (2004), a água presente nesses valores faz com que as partículas hidrofílicas fiquem coesas, aderidas umas às outras, se movendo em bloco sobre a tela, permitindo até mesmo o desaguamento de partículas com tamanho inferior à abertura da tela.

45 (ERAL, 2012) embora alguns fabricantes atestem valores de até 7 % de umidade (AZFAB, 2012). Um esquema de uma peneira desaguadora se encontra na figura 3.16.

Figura 3.16: a) Representação esquemática de uma peneira desaguadora: 1) alimentação, 2) filtragem da água através peneira, 3) motores que criam o movimento linear de vibração, 4) inclinação ascendente na descarga, proporcionando a descarga de sólidos desaguados. (Fonte:

McLanahan, 2012); b) exemplo de uma peneira desaguadora industrial (Fonte: Eral, 2012).

Peneiras utilizadas no desaguamento encontram uma variedade de aplicações, tanto na mineração, como na reciclagem e descontaminação de solos, na indústria química e alimentícia.

Na indústria mineral, encontram aplicações para o desaguamento de alguns minerais metálicos, areia, rocha britada, sais de potássio e carvão. Dentre as vantagens na sua utilização, estão os baixos custos operacionais e de construção.

46 Tabela 3.3: Cotejo entre alguns tipos de peneiras vibratórias

Aplicação

Tipo de peneira

Desaguamento de concentrados minerais, rejeito e

areia

Recuperação de finos de carvão

Separação por tamanho

Preparação da

alimentação Deslamagem

Remoção de lixo

Desaguadora X X X

Modular X

Horizontal X X X X

Fonte: Linatex Vibrating Screens, 2011.

Segundo Keller e Stahl (1994), o desaguamento vibratório com peneiras é influenciado por uma série de fatores, referentes à construção do equipamento, condições operacionais e parâmetros do material, conforme pode ser observado na tabela 3.4.

Ainda segundo esses autores, a operação de peneiras desaguadoras pode ser formalmente considerada como uma centrífuga descontínua, para intervalos de tempo extremamente curtos.

47 Tabela 3.4: Fatores que influenciam no desaguamento com peneiras vibratórias. Influência exercida Parâmetros de

construção

Condições

operacionais Parâmetros do material

Capacidade Largura da peneira

Capacidade e Desaguamento

Ângulo de

vibração Amplitude

Propriedades elásticas do sistema granular Ângulo da peneira Frequência Massa específica Forma de vibração Altura do leito Concentração de sólidos

Desaguamento

Tamanho da abertura

Tempo de

residência Tamanho das partículas

Área aberta efetiva Viscosidade

Comprimento da

peneira Tensão superficial

Taxa de compressão

Fonte: Keller e Stahl,1994.

3.2.2 Dimensionamento de peneiras

48 Tabela 3.5: Aspectos levados em conta no dimensionamento de peneiras

Aspectos relativos ao equipamento Características do material

Área disponível Tamanho e forma do material Abertura (tamanho e tipo) Umidade residual

Inclinação Profundidade da camada de material Método de vibração Tipo de peneiramento: seco ou úmido

Número de decks

Fabricantes de equipamentos e estudiosos desenvolveram métodos para o dimensionamento que podem ser baseados no cálculo da capacidade unitária ou da área de peneiramento. Alguns dos métodos são apresentados no adendo III.

3.3 Mecanismos de filtragem aplicáveis ao desaguamento em peneiras

As operações de separação sólido-líquido possuem grande importância no processamento mineral. Dentre suas várias aplicações, pode-se citar sua importância para a separação de minérios com liberação em distribuição granulométrica fina em suspensões líquidas ou limitar o despejo de efluentes industriais para o meio ambiente (OLIVEIRA e LUZ, 2007).

49 Existem várias técnicas para separação sólido-líquido, sendo as principais: sedimentação, filtragem e secagem. Outras que também são utilizadas são a ciclonagem, o peneiramento e a flotação.

A filtragem pode ser definida como uma operação na qual os sólidos são retidos em um meio poroso, sendo permitida a passagem do líquido. O líquido passante é denominado filtrado e os sólidos retidos são denominados torta. Um desenho esquemático da filtragem é ilustrado na figura 3.17.

Figura 3.17: Desenho esquemático do processo de filtragem.

Operações em peneiras desaguadoras atuam com princípio semelhante ao da filtragem, em virtude de ocorrer a passagem do líquido filtrado, permanecendo o sólido retido na barreira física proporcionada pelas peneiras (estas possuindo abertura idealmente menor que o menor tamanho de partícula na polpa). Assim, os mecanismos básicos de filtragem também podem ser aplicáveis às peneiras desaguadoras.

A equação básica da filtragem é baseada na lei de Darcy, que descreve a vazão de um líquido através de um leito poroso em regime lamelar (SVAROVSKY, 2000; FUERSTENAU e HAN, 2003):

Qvf =𝑘×A ×∆p

ηf × e (3.6)

Torta

Suspensão

Suporte do meio filtrante

50 Onde:

Qvf– vazão volumétrica de filtrado [m3.s-1]; k– permeabilidade do leito [-];

At– área da seção transversal [m2]; Δp – diferença de pressão [Pa];

ηf– viscosidade dinâmica do filtrado [Pa.s];

e – espessura do leito [m];

A Lei de Darcy, entretanto, não é válida para regimes turbulentos. Forchheimer (1901, apud HLUSHKOU e TALLAREK, 2006) sugeriu então uma equação para descrever o escoamento em meios porosos, que, em contraste com a equação linear de Darcy, estabelece uma relação não linear de alta ordem entre a queda de pressão e a taxa de escoamento:

∆P e =

ηf ×𝑣 ke

+ρf× ki×𝑣2 (3.7)

Onde:

v – velocidade de percolação intersticial do fluido (velocidade superficial de filtragem) [m.s-1];

ρf– massa específica do filtrado [kg.m-3];

ke– permeabilidade do leito [-];

ki – coeficiente de escoamento cinético (parâmetro inercial) [-]; ηf– viscosidade dinâmica do filtrado [Pa.s].

51 (regime turbulento), o termo quadrático do lado direito da equação passa a ser dominante.

Ergun (1952) mostrou que para o regime turbulento é utilizada a equação de Burke e Plummer (1952 apud ERGUN, 1952), levando em conta a porosidade do leito:

∆P e = ki

1−ε ε3 ×

ρf×𝑣 dp

2

(3.8)

Onde:

ε – porosidade do leito [-]; dp– diâmetro da partícula [m].

Carman (1937 apud ERGUN 1952) e Kozeny (1927 apud ERGUN 1952) também estudaram, individualmente, a queda de pressão através do leito para regimes laminares, propondo a seguinte equação:

∆P e = ke

1−ε 2

ε3 ×

ηf×𝑣 dp2

(3.9)

Analisando as duas equações, Ergun (1952) propôs uma equação para a perda de pressão, sendo esta causada tanto pelo regime laminar como pelo regime turbulento, podendo ser aplicada para todos os tipos de escoamento:

∆P

e = 150

1−ε 2 ε3

ηf×𝑣 dp2

+ 1,75 1−ε ε3

ρf×𝑣2 dp

(3.10)

52 ∆P

e = 150

1−ε 2 ε3

ηf dp×ψ

2

Qvf

At + 1,75

1−ε ε3

ρf dp ×ψ

Qvf

At

2

(3.11)

3.4 Perda de carga na tela da peneira

A queda de pressão em barreiras uniformemente distribuídas, ou seja, em peneiras de malha quadrada é usualmente dada por (TILTON, 2008):

2

2

l v

p K

(3.12)

Onde:

Δpϕ– perda de carga na tela da peneira [Pa];

Kϕ– coeficiente de perda de carga da peneira [-]; ρl– massa específica do líquido [kg/m³];

v – velocidade superficial de escoamento [m/s].

Muitos trabalhos tem sido desenvolvidos ao longo dos anos para analisar a influência os aspectos mais importantes na perda de carga na tela da peneira. Miguel (1998), por exemplo, analisou a passagem de ar através de peneiras utilizadas em estufas e concluiu que a forma e geometria dos fios da tela não influenciam no fluxo de fluido. Resultado semelhante pode ser observado por Das e Chhabra (1989), que verificaram que não há influências dos aspectos estruturais da peneira na perda de carga, embora haja uma boa correlação entre o número de Reynolds e a perda de carga.

53

Figura 3.18: Comparação entre perda de carga com e sem vibração para peneira de 250 x 10-6 m (60 #). Os resultados são mostrados em função do coeficiente de perda de carga (k) versus o

tempo.

Fonte: Zong-ming et alii (2010)

Essa diferença no comportamento, segundo os autores, deve-se ao fato de que a vibração proporciona não apenas a descida (filtragem) do fluido através da peneira, como também em dados momentos, ocorre a ascensão de parte do mesmo. O coeficiente de perda de carga é maior quando peneira e fluido se movem no mesmo sentido e menor quando em sentidos contrários.

3.5 Vibração em peneiras

A vibração é um importante parâmetro para a eficiência de peneiras, tanto no que concerne à classificação quanto ao desaguamento.

54 superfície da peneira. Além disso, a vibração do sistema aumenta a quantidade de apresentações na superfície de peneiramento, aumentando assim a eficiência do processo. No peneiramento convencional (de classificação), existem basicamente 3 regiões (figura 3.19):

Figura 3.19: Esquema das principais regiões de peneiramento. Fonte: Kelly e Spotswood, 1982.

Região I de estratificação do leito;

Região II de equilíbrio dinâmico (maior fluxo de passagem de partículas);

Região de peneiramento por tentativas (últimas tentativas de passagem das partículas).

55 peneiramento é inversamente proporcional à frequência. Entretanto, ainda segundo esses autores, baixas frequências levam o material a permanecer mais tempo na tela, o que embora aumente a eficiência, reduz a produtividade. Na figura 3.20 está mostrada a influência da frequência na eficiência de separação.

Figura 3.20: Eficiência do peneiramento versus frequência (Dpi – diâmetro das partículas). Fonte: Chen e Tong, 2009.

A amplitude do movimento, por sua vez, atua de forma inversa à frequência, ou seja, a eficiência aumentará com o aumento da amplitude. Outra característica da amplitude no peneiramento é que influenciará na energia cinética das partículas: grandes amplitudes irão fornecer maior energia às partículas, fazendo-as saltar uma altura maior e mais longe (GUILFENG e XIN, 2011). Isso garante o transporte das mesmas sobre a tela bem como a estratificação, mas requer que a peneira tenha boa estrutura de suporte para suportar os impactos.

56 leito de partículas ao longo da superfície da peneira (tanto para a função de classificação quanto de desaguamento). Um valor que mede a atuação da vibração para o transporte de partículas é o denominado throw number. Valores abaixo de um, as partículas apresentarão deslizamento na superfície da peneira, enquanto valores superiores apresentarão movimento de salto.

Segundo He e Liu (2009), o throw number (denominado pelos autores de throw index) apresenta diferentes valores ao longo da superfície da peneira, sendo maior na região próxima à alimentação e reduzindo do meio para o final da peneira.

3.6 Capilaridade dos sistemas particulados

Forças capilares exercem influência nos sistemas particulados na drenagem de fluidos, aglomeração e retenção de umidade (SCHUBERT, 1984). Assim, é um parâmetro de grande importância para o desaguamento do sistema particulado.

A equação para cálculo da pressão capilar, no caso de sistemas aquosos, é dada por (CARLETON e SALWAY, 1993):

bb

k a ×γ×cosθ 1-ε p =

ε×d (3.13)

Onde:

pb– pressão capilar máxima (breakthrough pressure) [Pa];

ab – valores que vão de 1 a 6, dependendo da característica do material (quanto

mais fino, menor seu valor);

– tensão superficial da interface gás-líquido [N/m];

θ – ângulo de contato da fase sólido-líquido [°];

57 dk – diâmetro de Kozeny das partículas (medido através da permeabilidade da

torta) [m].

Ettmayr et alii (2000), analisaram a influência da capilaridade no desaguamento do particulado em peneira vibratória. Eles utilizaram um meio de sucção capilar abaixo da tela da peneira implementando assim a sucção de gotículas formadas que continuariam presas na tela da peneira. Os resultados podem ser visualizados na figura 3.21.

Figura 3.21: comparação entre o desaguamento com e sem um meio de sucção capilar. Os valores próximos dos pontos representam a altura do leito.

Fonte: Ettmayr et alii, 2000.

58 Neste tópico serão abordados alguns dos modelos desenvolvidos para o dimensionamento de peneiras desaguadoras. Entre eles, cita-se: os modelos de Keller e Stahl (1994; 1997), de Ng (1990) e o de Raja et alii (2010) para desaguamento de fluidos de perfuração. No capítulo seguinte serão apresentadas as premissas do modelo atualmente desenvolvido.

3.7.1 Modelo de desaguamento de peneiras de Keller e Stahl (Keller e Stahl, 1994;1997)

Esses autores propuseram um modelo para compreender os mecanismos que regem o desaguamento em peneira vibratória, considerando a operação como uma centrífuga descontínua com intervalos de tempo extremamente curtos. Neste caso, a aceleração no processo não se apresenta de forma constante, mas sim como uma função periódica, de acordo como mostrado na figura 3.22.

Figura 3.22: Direção da aceleração em determinados intervalos de tempo. (C – valor múltiplo da aceleração [-]).

Fonte: Keller e Stahl, 1997.

59 formação de gotas e o seu gotejamento. As forças operando no escoamento do fluido são mostradas na figura 3.23:

Figura 3.23: Forças atuantes na cinética de escoamento do líquido em um capilar devido à vibração.

Fonte: Keller e Stahl, 1997.

No desaguamento segundo este modelo, há a presença de capilares paralelos e de mesmo diâmetro no leito de partículas. Segundo Keller e Stahl (1997), primeiramente ocorre um escoamento do líquido em fluxo pistão (plug flow) nos capilares. Em seguida, ocorre a formação de uma película (filme líquido) de escoamento aderida ao sólido, conforme demonstrado anteriormente na figura 3.23. A drenagem dessa película é mais lento, em virtude das forças inerciais. Assim, o desaguamento leva em consideração a ocorrência simultânea desses dois aspectos.

O balanço de forças demonstrado na figura 3.23 leva à seguinte equação:

F

60 Onde:

F

v – força operacional aplicada, devida à aceleração e vibração da peneira; F

f– força de atrito viscoso;

F

t – força capilar (força de retenção); F

i– força inercial.

A força operacional aplicada é dada por:

F

v = −ρl × h(t) ×π×dh

2

4 × g × C t, H (3.15)

Onde:

ρl– massa específica do líquido [kg.m-3];

h – magnitude de transição entre uma fase simples [m]; dh– diâmetro equivalente do tubo capilar [m];

g – aceleração da gravidade [m.s-2];

C – valor múltiplo da aceleração, como função do tempo e da altura do leito [-]; t – tempo [s];

H – altura do tubo capilar [m].

Quanto a força de atrito viscoso, essa possui a seguinte expressão:

F

f = −8 ×π×ηl × h× h t (3.16)

ηl– viscosidade dinâmica do líquido [Pa.s].

61 F

t =γ× cosθ×π× dh (3.17)

γ – tensão superficial [N/m];

θ– ângulo de contato [º].

Por fim, a expressão para encontrar a força inercial é:

F

i =−ρl ×π×dh

2

4 × h t × h (3.18)

Substituindo as equações (3.15) a (3.18) na equação (3.14), tem-se:

−ρl× h t ×π×dh

2

4 × g × C t, H −8 ×π×ηl × h× h t +γ

× cos θ ×π× dh−ρl×π×

dh2

4 × h t × h= 0

(3.19)

Segundo os autores, a equação não pode ser encontrada de forma analítica, mas pode-se resolvê-la numericamente conhecendo-se a função C (t, H), que pode ser calculada com o uso de um acelerômetro no interior da polpa.

Encontrando-se o valor de “C”, é possível encontrar um parâmetro que descreva

a cinética do desaguamento, dado pelo parâmetro cinético “λ”, determinado pela seguinte fórmula:

λ= ηl× H

ρl × C × g × dh 2

2

× t (3.20)

λ – parâmetro cinético (múltiplo da aceleração) [-].

62

SF = as ×λbs (3.21)

Onde:

SF– saturação da película;

as– 4/3 e;

bs– 1/2.

Considerando a atuação conjunta do escoamento da película na superfície do sólido e o escoamento do líquido em fluxo, a saturação pode ser dada por:

S = h

H+ 1− h

H × Slb + 1−Slb × as λ× 1− h H

bs

(3.22)

Onde:

H – altura do tubo capilar [m]; Slb– saturação entre as partículas [-].

63

Figura 3.24: Influência da frequência e do parâmetro cinético na saturação da torta (S – saturação; f –frequência; λ - parâmetro cinético).

Fonte: Keller e Stahl, 1997.

3.7.2 Modelo de desaguamento de peneiras de Ng (Ng, 1990)

A premissa para o desaguamento em peneiras vibratórias por esse modelo é que ocorrem dois mecanismos principais atuando no desaguamento: um relativo ao transporte do leito ao longo da peneira e outro relativo ao desaguamento propriamente dito (KING, 2001).

64

2 y g×cosθ G =

ω ×A pen

(3.23)

Onde:

G – parâmetro gravitacional [-]; g – aceleração da gravidade [m/s²];

θpen– ângulo de inclinação da peneira; ω – frequência angular da peneira [rad/s];

Ay– amplitude de vibração normal à superfície da peneira [m].

Quanto ao mecanismo de desaguamento (filtragem da água), o autor assumiu que a taxa de desaguamento devido ao movimento de agitação dependerá da umidade instantânea do material. Esta taxa de desaguamento é expressa pela fórmula:

b

dn

= - a×n

dt (3.24)

Onde:

a e b – constantes; n – umidade instantânea; t – tempo.

65

-q 0

n-n =pt (3.25)

Onde:

n0– valor mínimo de n;

-qp= a b-1 (3.26)

E:

1 q=

b-1 (3.27)

E o comprimento da peneira para se conseguir a umidade desejada é encontrada por:

1 0

1 q

x

n n L

p

K G

v

(3.28)

Onde:

L – comprimento da peneira [m];

66 y

y

A 1

K= ×

A g×cosθpen

(3.29)

Os autores chegaram à conclusão que a taxa de desaguamento é mais eficiente para maiores amplitudes de excitação. Além disso, os parâmetros p, q e o parâmetro gravitacional são fundamentais para quantificar o desaguamento em peneiras vibratórias. Na figura 3.25 está o resultado para umidade final obtido pelos autores para uma peneira de 1,578 m de comprimento e abertura da peneira de 2,4 x 10-³ m.