FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO

MESTRADO EM ENGENHARIA DE MINAS E GEOAMBIENTECARATERIZAÇÃO E PROPOSTAS DE

OTIMIZAÇÃO DE OPERAÇÕES DO MÉTODO

DE DESMONTE UP-HOLE & FILL NA MINA DE

NEVES CORVO

Dissertação de Mestrado

de

Miguel Ângelo Loureiro Gomes

realizada em

SOMINCOR – Sociedade Mineira de Neves Corvo, S.A.

Orientador: Professor Doutor Alexandre Júlio Machado Leite Responsável da Empresa: Engenheiro Ernesto Coelho Fernandes

Arguente: Professor Doutor Henrique Sérgio Botelho de Miranda Presidente do Júri: Professora Doutora Maria Cristina da Costa Vila

I

A

gradecimentos

Com o terminar de mais uma etapa na minha vida pessoal e académica, deixo aqui os meus sinceros agradecimentos…

Ao meu orientador (FEUP), Professor Doutor Alexandre Machado Leite, pela disponibilidade e apoio demonstrado ao longo do desenvolvimento desta dissertação e ao longo de todo o meu percurso académico.

Ao meu orientador (SOMINCOR), Engenheiro Ernesto Fernandes, pela resposta positiva à proposta para a realização da dissertação em ambiente empresarial e por todo o apoio prestado ao durante a realização da mesma.

Aos professores do Departamento de Engenharia de Minas da FEUP, por todos os conhecimentos transmitidos ao longo destes últimos cinco anos, com um agradecimento especial à Professora Doutora Aurora Futuro que foi a grande responsável pela existência desta oportunidade de estágio.

À Eng.ª Elena Perez, Eng.º Nuno Martins, Eng.º Filipe Balagueiras, Eng.º João Horta, Eng.ª Kristina Matos, Eng.º António Cruz, Eng.ª Loubna Kerfah e Eng.ª Cláudia Ferreira por me receberem e acompanharem da melhor forma ao longo do estágio. Foi um prazer trabalhar e aprender convosco. Realço a Elena, pois foi quem mais acompanhei ao longo deste tempo na SOMINCOR.

A todos os coordenadores, supervisores e operadores das áreas de produção, obrigado por me incluírem nas vossas equipas de trabalho e por todos ensinamentos transmitidos.

Ao Eng.º Jorge Ribeiro, aos supervisores e às equipas do Departamento de Enchimento de Fundo por me ensinarem o que é o enchimento, a sua importância e os seus desafios.

II

Ao Eng.º Pacheco, Eng.º Luís e Eng.º Nélson da Mina da Panasqueira (Beralt Tin & Wolfram) por tudo o que me ensinaram durante o estágio de verão realizado em 2017 e pela oportunidade que me deram de experienciar o que é trabalhar pela primeira vez numa mina.

Aos meus colegas de curso, o grupo dos Discentes Impunes. Não há palavras para descrever a amizade e o companheirismo que existe entre todos nós.

Aos meus pais, irmã e avós maternos, em especial ao meu avô Chico, por tudo o que fizeram por mim, por todos os esforços e sacrifícios, não só nestes últimos cinco anos, mas desde a minha primeira memória. Isto é para vocês. Obrigado!

Aos meus tios e primos por me abrirem as portas de sua casa durante estes anos. Dizer obrigado não é suficiente para agradecer tudo o que fizeram por mim.

A ti Inês. Pela amizade nos primeiros anos e agora pelo amor que partilhas comigo diariamente. Por todo o apoio, motivação, carinho, diversão e dores de cabeça que me dás. És a melhor pessoa que podia pedir para ter ao meu lado.

III

R

esumo

Atualmente, a procura de uma constante otimização de processos é sempre um foco prioritário de uma empresa. O setor mineiro não foge à regra e, uma vez que a competitividade de mercados onde se encontra inserido é alta e também por ser uma área em que todo um ciclo produtivo pode ser afetado por uma única operação que não funciona da melhor forma, acaba por ser um dos setores onde a procura do ótimo se apresenta como extremamente revelante. Para que tal possa ter lugar, antes de existir sequer uma otimização de algum processo, etapa ou operação, é necessário fazer a sua caraterização, ou seja, conhecer, identificar, classificar e se possível quantificar todas as variáveis que intervenham nos diversos processos, etapas ou operações.

A SOMINCOR – Sociedade Mineira de Neves-Corvo, S.A., empresa que explora em pleno Alentejo o jazigo de Neves Corvo de sulfuretos maciços de cobre e zinco, tem tido um histórico de posicionamento estável no mercado de minérios. No entanto, a procura pela otimização do ciclo produtivo nunca deixou de ser um objetivo por parte da empresa, sendo talvez essa uma das principais razões para essa estabilidade no mercado. Tal facto é provado pelo extenso quadro de engenheiros e de staff técnico que compõe a empresa e também pelas oportunidades que são dadas a profissionais qualificados recentemente formados.

Os objetivos desta dissertação passam por caraterizar certas etapas do ciclo produtivo do método de desmonte Up-Hole & Fill que se pratica na Mina de Neves Corvo e que é sucintamente descrito por perfuração e carregamento ascendente e posterior enchimento. Adicionalmente, foi realizada uma caraterização de distribuição granulométrica do minério quebrado em disparos de desmontes ascendentes. Após a referida caraterização e pelas reflexões que esta gerar, apresenta-se um conjunto de sugestões que permitam otimizar o mesmo.

O acompanhamento das operações e a recolha de dados ao longo deste trabalho foi realizada num período de tempo de aproximadamente 8 meses, desde o início do mês de fevereiro até ao final de setembro de 2019. A descida à mina foi praticamente diária, integrando equipas de furação e carregamento de explosivos em bancadas bem como equipas responsáveis pela operação enchimento. Os dados em si, principalmente tempos de atividades, foram recolhidos com auxílio

IV

do telemóvel que permite ter acesso a um relógio e a uma folha de cálculo, sendo assim possível identificar a hora de início e fim de cada operação ou etapa. Ao mesmo tempo havia ao dispor um computador da empresa que permitia consultar diversos documentos de planeamento, como por exemplo diagramas de furação e de carregamento com explosivos dos desmontes.

A caraterização das operações de furação e carregamento de explosivos permitiu identificar problemas e constrangimento no ciclo produtivo, que posteriormente resultaram na implementação e sugestão de propostas potencialmente optimizadoras das operações acompanhadas. Foi também realizado um acompanhamento e uma caraterização das alterações existentes nas operações produtivas deste método de desmonte.

Palavras Chave: Desmonte de Rocha Subterrâneo; Perfuração; Explosivos; Enchimento;

V

A

bstract

Nowadays, the search for a permanent optimization of processes is always a priority focus of any company. The mining sector is no exception to the rule and, once the competitiveness of markets where it is inserted is high and also for being an area in which a whole production cycle can be affected by a single operation that does not work at its best, it ends up being one of the sectors where the search for the optimum is extremely important. But for this to happen, before there is even an improvement of any process or operation, it is necessary to make its characterization. That means, to know, identify, classify and if possible, quantify all the variables that have and impact in the various operations.

SOMINCOR - Sociedade Mineira de Neves-Corvo, S.A., a company that operates in the Neves Corvo deposit of massive sulphides of copper and zinc in the Alentejo region, has had a solid position in the minerals market. However, the search for optimization of the production cycle never stopped to be an objective of the company, and this is perhaps one of the main reasons for its stability in the market. This fact is proven by the extensive team of engineers and technical staff that make up the company and by the opportunities that are given to junior qualified professionals.

The objectives of this thesis are to characterize a group of operations of the production cycle of the Up-Hole & Fill method that is practiced at the Neves Corvo Mine, and which is briefly described by up-hole drilling and subsequent backfill. Additionally, a particle size analysis of the blasted ore was made. After this characterization, and the reflections it generates, we propose to make a group of suggestions to optimize it.

The monitoring of operations and data collection throughout this work was carried out over a period of approximately 8 months, from the beginning of February to the end of September 2019. The coverage of borehole drilling and explosives loading operations as well as the backfilling operation were made almost daily. The data itself, mainly activity times, were collected with the use of a mobile phone that allows access to a clock and an Excel spreadsheet, making it possible to identify the start and end time of each operation. At the same time, we also had at our disposal

VI

a company computer that allowed us to consult various planning documents, such as drilling and loading diagrams.

The characterization of drill and blast operations allowed to identify constraints and bottlenecks in the productive cycle. This originated several ideas focusing on optimizing those very same problems. The caused changes were followed up closely and had a good impact on the case study. Some of the proposals that couldn’t be implemented are supported by data collected throughout this internship.

Keywords: Underground Mining; Drill & Blast; Pastefill; Characterization; Optimization; Neves

VII

Índice

Resumo ... III Abstract ... V Índice de Figuras ... XI Índice de Tabelas ... XV Índice de Gráficos ... XVII Siglas e Abreviaturas ... XIX1.

Introdução ... 1

1.1. Enquadramento ... 1

1.2. Objetivos ... 2

2.

Métodos de Exploração Subterrânea ... 3

2.1. Método Drift & Fill ... 4

2.2. Método Bench & Fill ... 5

2.3. Método Optimized Bench & Fill ... 7

2.4. Método Up-Hole & Fill... 9

3.

Perfuração de Maciços Rochosos ... 13

3.1. Escavabilidade e Propriedades Geomecânicas da Rocha ... 14

3.2. Perfuração Rotopercussiva ... 15

3.3. Equipamentos e Acessórios de Perfuração ... 20

3.3.1. Jumbos ... 20

3.3.2. Encabadouros ... 23

3.3.3. Varas ... 23

3.3.4. Bits de Perfuração ... 24

4.

Substâncias Explosivas na Escavação de Maciços Rochosos ... 27

4.1. Tipos de Explosivos Aplicados na Escavação de Maciços Rochosos ... 28

4.2. Propriedades dos Explosivos ... 29

4.2.1. Energia Específica ... 29

4.2.2. Velocidade de Detonação ... 30

4.2.3. Densidade e Resistência à Água ... 30

4.2.4. Pressão de Detonação ... 31

4.3. Seleção do Explosivo ... 31

4.4. Sistemas de Iniciação... 32

VIII

6.

Enchimento ... 37

6.1. Tipos de Enchimento... 39

6.1.1. Enchimento com Pasta (Paste Fill) ... 40

7.

Mina de Neves Corvo ... 41

7.1. Enquadramento Geográfico ... 41

7.2. Enquadramento Geológico ... 42

7.2.1. Faixa Piritosa Ibérica ... 42

7.2.2. Geologia e Mineralogia Local ... 44

7.3. Estrutura Atual da Mina de Neves-Corvo ... 46

8.

Caraterização do Ciclo de Produção do Método Up-Hole & Fill ... 49

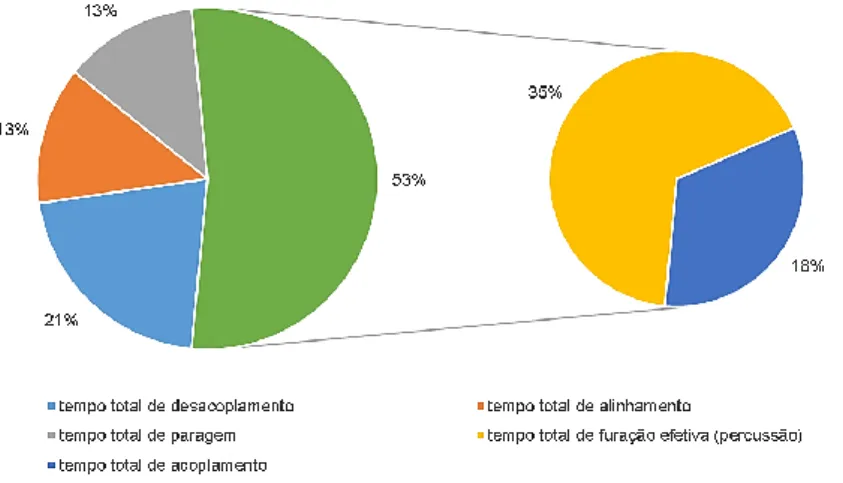

8.1. Perfuração ... 51

8.1.1. Equipamentos e Acessórios de Perfuração ... 51

8.1.1.1.Jumbo ... 51

8.1.1.2.Aço de Perfuração ... 53

8.1.2. Ciclo de Perfuração ... 54

8.1.3. Metodologia de Aquisição de Dados da Atividade de Perfuração... 56

8.1.4. Resultados Obtidos ... 57

8.2. Carregamento de Explosivos e Detonação ... 63

8.2.1. Equipamentos, Explosivos e Detonadores Empregues ... 63

8.2.2. Ciclo de Carregamento de Explosivos ... 64

8.2.3. Metodologia de Aquisição de Dados da Atividade de Carregamento de Explosivos ... 66 8.2.4. Resultados Obtidos ... 67 8.3. Análise Granulométrica ... 72 8.3.1. Metodologia Adotada ... 72 8.3.2. Resultados Obtidos ... 74 8.4. Enchimento ... 76

8.4.1. Procedimento de Enchimento de Bancadas Ascendentes ... 77

9.

Discussão e Conclusões ... 79

9.1. Propostas de Melhoria ... 79

9.1.1. Alteração do Diagrama da Slot ... 79

9.1.2. Marcação de Offsets de Apoio para a Furação da Slot ... 83

9.1.3. Medição, Controlo e Minimização de Desvios de Furação ... 83

9.1.4. Alteração da Carga de Fundo ... 85

9.1.5. Alteração do Tamponamento ... 86

9.1.6. Proteção dos Furos para Prevenir Entupimentos ... 88

9.1.7. Alteração do Nicho de Abastecimento de Emulsão ... 89

9.2. Conclusões ... 90

IX

Referências Bibliográficas ... 93

Anexos ... 95

Anexo I. Dados Recolhidos na Operação de Perfuração ... 97

Anexo II. Dados Recolhidos na Operação de Carregamento de Explosivos ... 111

Anexo III. Levantamentos de Desvios de Furos da Slot ... 119

Anexo IV.Levantamento de Furos de Enchimento ... 121

XI

Í

ndice de Figuras

Figura 1: Classificação dos métodos subterrâneos ... 3

Figura 2: Sequência de extração do método Drift & Fill. ... 4

Figura 3: Sequência de extração do método Bench & Fill. ... 6

Figura 4: Perfil dos desmontes Optimized Bench & Fill. ... 8

Figura 5: Esquema tridimensional da sequência de extração por desmontes primários e secundários. ... 8

Figura 6: Sequência de extração do método Up-Hole & Fill em planta. ... 10

Figura 7: Sequência de extração do método Up-Hole & Fill. ... 10

Figura 8: Pirâmide de atividades do ciclo de extração de minérios. ... 13

Figura 9: Classificação da escavabilidade de Franklin. ... 15

Figura 10: Método de perfuração rotopercussiva: martelo de superfície (esquerda) e martelo de fundo de furo (direita). ... 16

Figura 11: Esquema de transmissão de energia através dos acessórios de perfuração. ... 16

Figura 12: Ilustração das ações envolvidas no funcionamento de um martelo de superfície. ... 17

Figura 13: Energia de percussão de acordo com a dureza da rocha. ... 18

Figura 14: Ilustração de rotação do bit (esquerda) e relação entre o diâmetro de perfuração e a rotação do bit (direita). ... 18

Figura 15: Variação da velocidade de penetração consoante a pressão de avanço. ... 19

Figura 16: Limpeza do furo em perfuração ascendente. ... 19

Figura 17: Jumbo de bancada Simba M6 e jumbo de drift Boomer S2. ... 21

Figura 18: Encabadouros. ... 23

Figura 19: Distribuição de custos associados aos elementos que compõem uma coluna de perfuração. ... 23

Figura 20: Cassete automatizada com varas de furação - Sandvik DL421. ... 24

Figura 21: Exemplos de bits de botões e bits balísticos. ... 25

Figura 22: Influência da forma e desgaste do botão na penetração da rocha. ... 25

Figura 23: Principais fatores que influenciam o desgaste do bit. ... 26

Figura 24: Vantagens do processo de afiação dos bits. ... 26

Figura 25: Tipos de detonadores: elétrico (esquerda); não-elétrico (centro); eletrónico (direita). ... 33

XII

Figura 26: Relação de custos e fragmentação obtida. ... 35

Figura 27: Mapa geológico da Zona Sul Portuguesa com os principais jazigos. ... 43

Figura 28: Vista tridimensional dos jazigos da Mina de Neves-Corvo. ... 45

Figura 29: Vista aérea do complexo mineiro com as principais infraestruturas identificadas. ... 47

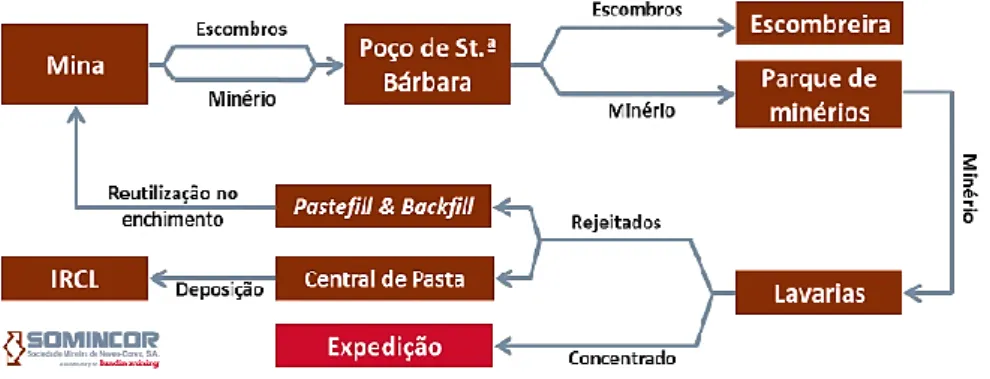

Figura 30: Ciclo Produtivo no Complexo Mineiro de Neves-Corvo. ... 48

Figura 31: Etapas principais do ciclo produtivo de desmonte. ... 50

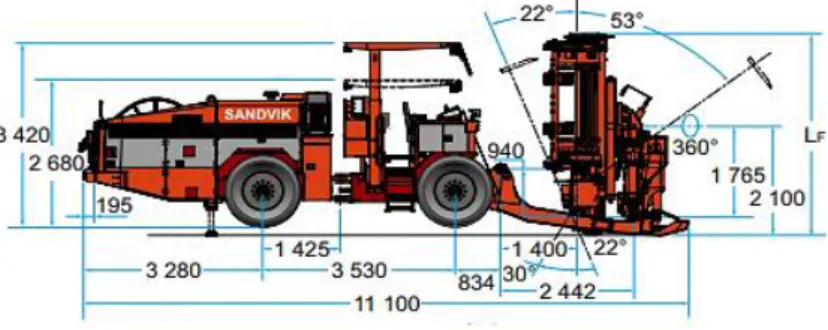

Figura 32: Jumbo Sandvik DL421. ... 52

Figura 33: Representação da rotação 360º da coluna de perfuração. ... 52

Figura 34: Dimensões do equipamento e ângulos de rotação e inclinação da coluna de perfuração. ... 53

Figura 35: Caraterísticas técnicas do bit utilizado na perfuração. ... 53

Figura 36: Caraterísticas técnicas das varas de perfuração utilizadas. ... 54

Figura 37: Ciclo de atividades de perfuração. ... 54

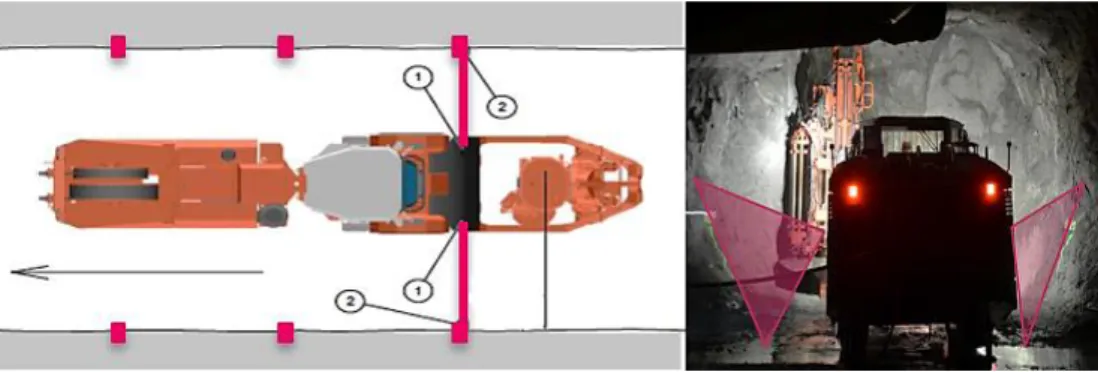

Figura 38: Alinhamento do jumbo com os offsets. ... 55

Figura 39: Alinhamento do jumbo com o eixo da galeria. ... 55

Figura 40: Representação do movimento mais longo de alinhamento durante a furação de um leque. ... 62

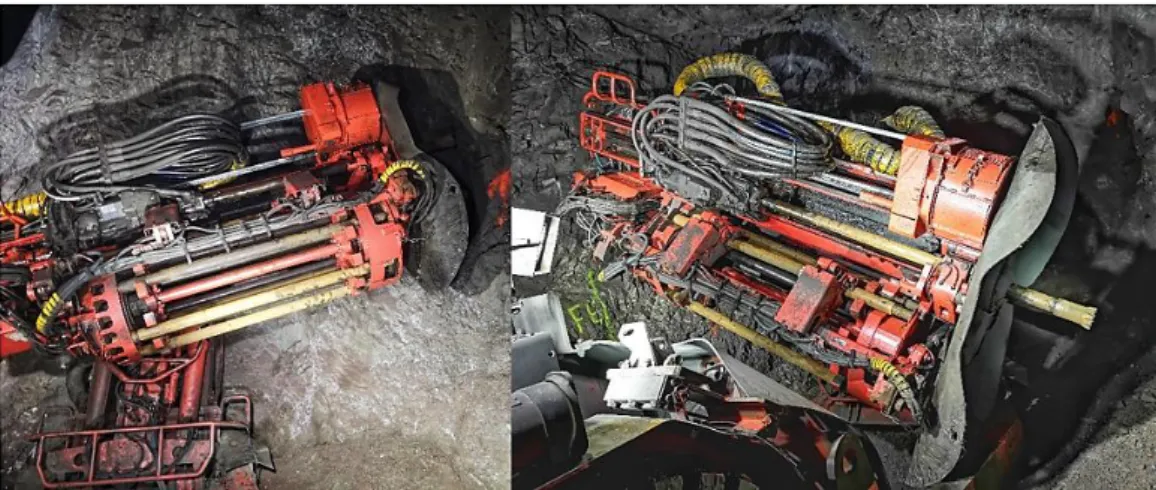

Figura 41: Máquina de carregamento de explosivo ascendente (à esquerda) e consola de movimentos e controlo (à direita). ... 64

Figura 42: Ciclo simplificado da operação de carregamento de explosivos. ... 65

Figura 43: Primer escorvado com detonador eletrónico e com peça antirretorno colocada. ... 65

Figura 44: Carregamento mecanizado (à esquerda), temporização dos detonadores eletrónicos (no centro) e ligação da máquina de disparo (à direita). ... 66

Figura 45: Corte de bancada ascendente com perda de minério no teto. ... 67

Figura 46: Levantamento topográfico 2D (em planta) da bancada Z720B103. ... 73

Figura 47: Levantamento granulométrico do disparo de slot e alargamento de slot no Z720A103_E... 74

Figura 48: Levantamento granulométrico do disparo de slot e alargamento de slot no Z720A103_D. ... 75

Figura 49: Levantamento granulométrico médio dos disparos em leque no Z720A103_E. ... 75

Figura 50: Diagrama de furação da slot antiga. ... 80

Figura 51: Diagrama de furação da slot atual. ... 80

Figura 52: Bit de 152 mm sugerido para alargar furos da slot . ... 82

XIII

Figura 54: Resultados da existência de desvios de furação na recuperação do minério... 84

Figura 55: Equipamento de medição de desvios de furação testado. ... 85

Figura 56: Comparação entre Pentex™ 500 e Pentex™ 250. ... 85

Figura 57: Preparação dos primers Pentex™ 250. ... 86

Figura 58: Diferentes tipos de tampões para furos ascendentes. ... 87

Figura 59: Proposta de tamponamento com argila. ... 88

Figura 60: Espoja colocada no interior do furo para evitar entrada de material. ... 89

Figura 61: Levantamento 3D e 2D dos furos de 89 mm da slot da bancada D494A183. ... 119

Figura 62: Levantamento 3D e 2D dos furos de 89 mm da slot da bancada D498A162. ... 119

Figura 63: Levantamento 3D e 2D dos furos de 89 mm da slot da bancada Z798A032. ... 119

Figura 64: Plano de furação e levantamento topográfico (em perspetiva e vista lateral) dos furos de enchimento da bancada LS585A301. ... 121

Figura 65: Plano de furação e levantamento topográfico (em planta e vista lateral) dos furos de enchimento da bancada D494A183. ... 121

XV

Í

ndice de Tabelas

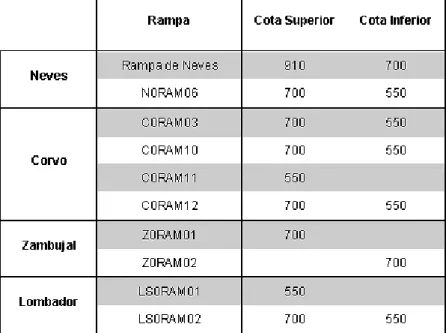

Tabela 1: Localização das principais rampas de acesso na mina de Neves-Corvo. ... 46

Tabela 2: Tempo médio de acoplamento de uma vara para cada jumbo. ... 56

Tabela 3: Número de dados recolhidos na operação de furação (não inclui paragens nem acoplamentos). ... 59

Tabela 4: Tempos de alinhamento com deslocação entre fiadas. ... 61

Tabela 5: Tempos médios de alinhamento de furos no mesmo leque. ... 62

Tabela 6: Caraterísticas do Subtek™ Eclipse™. ... 63

Tabela 7: Caraterísticas do Pentex™ 500. ... 63

Tabela 8: Quantidade de dados teóricos existentes e dados reais recolhidos. ... 68

Tabela 9: Tabela resumo da operação de carregamento de explosivos. ... 68

Tabela 10: Comparação dos diagramas da slot para um desmonte de 10 m. ... 81

Tabela 11: Quantidade de alargamentos de furos entre a slot atual, a slot antiga e a nova proposta. ... 82

Tabela 12: Comparação dos tempos de viagem até aos vários jazigos da mina entre o nicho de emulsão atual e os locais sugeridos para a nova localização. ... 89

Tabela 13 : Dados recolhidos na bancada D498A166 no dia 04/04/2019. ... 97

Tabela 14: Dados recolhidos na bancada D498A162 no dia 23/04/2019. ... 97

Tabela 15: Dados recolhidos na bancada B755S293 no dia 08/05/2019. ... 98

Tabela 16: Dados recolhidos na bancada B755S268 no dia 27/05/2019. ... 98

Tabela 17: Dados recolhidos na bancada Z665A055 no dia 15/02/2019. ... 99

Tabela 18: Dados recolhidos na bancada Z665A055 no dia 18/02/2019. ... 100

Tabela 19: Dados recolhidos na bancada LS380B069 no dia 27/03/2019. ... 101

Tabela 20: Dados recolhidos na bancada CS627B015 no dia 09/05/2019. ... 101

Tabela 21: Dados recolhidos na bancada B755S261 no dia 25/06/2019. ... 101

Tabela 22: Dados recolhidos na bancada B755S261 no dia 26/06/2019. ... 102

Tabela 23: Dados recolhidos na bancada CS627B011 no dia 01/04/2019. ... 102

Tabela 24: Dados recolhidos na bancada B755S270 no dia 05/04/2019. ... 103

Tabela 25: Dados recolhidos na bancada B755S293 no dia 08/05/2019. ... 103

XVI

Tabela 27: Tempos recolhidos de acoplamento de uma vara e respetiva média por equipamento.

... 109

Tabela 28: Dados recolhidos na bancada LS380B069 no dia 22/03/2019. ... 111

Tabela 29: Dados recolhidos na bancada Z798A032 no dia 29/04/2019. ... 111

Tabela 30: Dados recolhidos na bancada LS495B113 no dia 07/05/2019. ... 112

Tabela 31: Dados recolhidos na bancada LS380B069 no dia 24/04/2019. ... 112

Tabela 32: Dados recolhidos na bancada Z7504B07 no dia 15/04/2019. ... 113

Tabela 33: Dados recolhidos na bancada Z798A032 no dia 15/05/2019. ... 113

Tabela 34: Dados recolhidos na bancada B846S318 no dia 30//2019. ... 114

Tabela 35: Dados recolhidos na bancada Z798A032 no dia 06/06/2019. ... 114

Tabela 36: Dados recolhidos na bancada LS260B006 no dia 20/05/2019. ... 115

Tabela 37: Dados recolhidos na bancada D498A164 no dia 05/06/2019. ... 115

Tabela 38: Dados recolhidos na bancada Z798A032 no dia 29/05/2019. ... 116

Tabela 39: Dados recolhidos na bancada B775A293 no dia 07/06/2019. ... 116

Tabela 40: Dados recolhidos na bancada B775A293 no dia 12/06/2019. ... 117

XVII

Í

ndice de Gráficos

Gráfico 1: Resumo da distribuição de operações durante o acompanhamento da atividade de

furação. ... 58

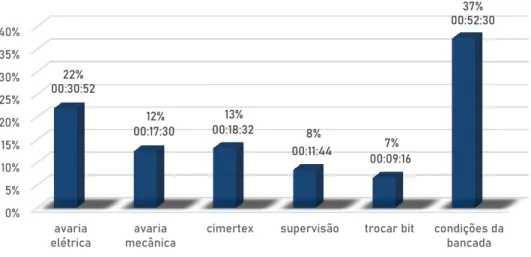

Gráfico 2: Percentagem de ocorrência de cada motivo de paragem... 58

Gráfico 3: Percentagem do tempo médio de cada paragem em relação ao total. ... 59

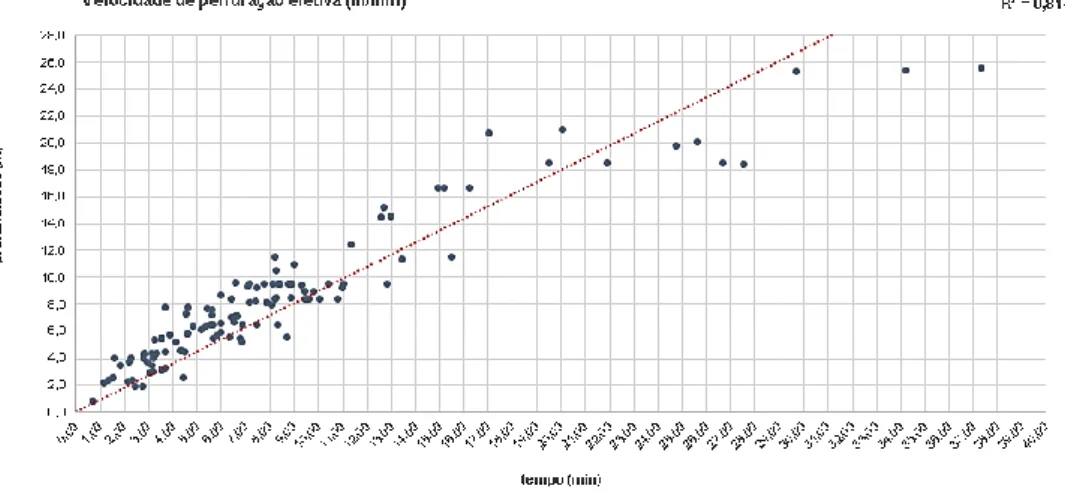

Gráfico 4: Velocidade de perfuração média dos três jumbos. ... 60

Gráfico 5: Velocidade de perfuração efetiva média dos três jumbos... 60

Gráfico 6: Velocidade de desacoplamento média dos três jumbos. ... 61

Gráfico 7: Comparação entre comprimento real e comprimento teórico. ... 69

Gráfico 8: Desvio entre comprimento real e comprimento teórico. ... 69

Gráfico 9: Distribuição da razão de carga teórica (à esquerda) e real (à direita) por comprimento do furo. ... 70

Gráfico 10: Quantidade de explosivo teórica (à esquerda) e real (à direita) por metro carregado. ... 70

Gráfico 11: Desvio entre tamponamento real e tamponamento teórico em função do comprimento do furo. ... 71

Gráfico 12: Desvio entre tamponamento prático e tamponamento real em função do comprimento do furo. ... 72

Gráfico 13: Produção de enchimento utilizado na Mina de Neves-Corvo entre 1990 e 2018. ... 77

Gráfico 14: Velocidade de perfuração do JF-054. ... 105

Gráfico 15: Velocidade de perfuração efetiva do JF-054. ... 105

Gráfico 16: Velocidade de desacoplamento do JF-054. ... 105

Gráfico 17: Velocidade de perfuração do JF-055. ... 106

Gráfico 18: Velocidade de perfuração efetiva do JF-055. ... 106

Gráfico 19: Velocidade de desacoplamento do JF-055. ... 106

Gráfico 20: Velocidade de perfuração do JF-056. ... 107

Gráfico 21: Velocidade de perfuração efetiva do JF-056. ... 107

Gráfico 22: Velocidade de desacoplamento do JF-056. ... 107

Gráfico 23: Distribuição de operações durante o acompanhamento do JF-054. ... 108

Gráfico 24: Distribuição de operações durante o acompanhamento do JF-055. ... 108

XIX

Siglas e Abreviaturas

FEUP Faculdade de Engenharia da Universidade do Porto

SOMINCOR Sociedade Mineira de Neves Corvo

UHF Up-Hole and Fill

OBF Optimized Bench and Fill

RQD Rock Quality Designation

ROPS Roll Over Protective Structure

FOPS Falling Objects Protective Structure

ANFO Ammonium Nitrate Fuel Oil

FPI Faixa Piritosa Ibérica

MC Minério de Cobre Fissural

MH Minério de Cobre Maciço

MZ Minério de Zinco

CPV Chaminé Principal de Ventilação

MWD Measure While Drilling

1

1.

I

ntrodução

1.1.

Enquadramento

A caraterização e otimização de sistemas ou processos deixou de ser uma novidade e passou a ser uma prioridade para todas as empresas que pretendam melhorar os seus resultados e que se queiram destacar nos mercados ou indústria em que estão inseridos. Para isso, não basta aumentar os investimentos nas áreas produtivas, é necessário organizar e otimizar os processos como um todo. Atualmente, a otimização é fulcral devido ao aumento da concorrência presente nos mercados, criando cada vez mais uma maior necessidade no controlo dos processos e dos custos que estes podem gerar.

A otimização corresponde a significativas melhorias na gestão de processos que, por sua vez, resultam da interação simultânea entre as diferentes atividades desempenhadas num sistema, tendo em consideração os diferentes recursos, procedimentos e pessoas que estão envolvidos.

Otimizar envolve compreender, planear, executar e monitorizar as atividades de um determinado ciclo ou sistema, com o objetivo de identificar pontos críticos e falhas existentes, solucionando-as de forma a obter resultados melhores. A otimização ocorre em paralelo com a capacidade de busca e identificação de problemas nos sistemas, sendo essa identificação um passo importante no sentido da resolução dos mesmos.

A mina de Neves-Corvo encontra-se em laboração desde 1988, tendo tido sempre um forte histórico no que toca às exigências criadas pelos mercados. Isto deve-se ao facto de a procura contínua de oportunidades que permitam melhorar certos pontos operativos não ser apenas uma ideologia, mas sim uma realidade. Por isto, cada vez se torna mais difícil encontrar novas soluções e melhorias que permitam otimizar determinados processos. No entanto, o caminho da permanente procura de melhorias não deverá nunca deixar de ser trilhado.

2

1.2.

Objetivos

Os objetivos principais, que à partida foram definidos e ao longo do tempo reequacionados, sobre os quais esta dissertação foi desenvolvida são o estudo, caraterização e apresentação de propostas de otimização do ciclo de produção do método de desmonte UHF (Up-Hole & Fill). Devido ao tempo limitado para o acompanhamento de todas as operações que estão envolvidas no ciclo de produção, foram escolhidas e acompanhadas três operações principais, nomeadamente a perfuração, o carregamento de explosivos e o enchimento. Por fim, foi realizado um levantamento fotográfico de pilhas de minério quebrado, de forma a ser possível determinar a distribuição de calibres resultante dos desmontes e, também, para melhor compreender as consequências das operações de furação e de carregamento de explosivos que antecedem a detonação.

3

2.

M

étodos de

E

xploração

S

ubterrânea

O método de exploração para operar o desmonte de um jazigo mineral consiste na definição de uma estratégia que permita a extração de um corpo mineralizado da forma mais eficiente do ponto de vista técnico e económico, respeitando princípios de segurança e de minimização de impactos ambientais, promovendo o melhor aproveitamento possível desse recurso natural.

Numa primeira classificação, os métodos de exploração podem ser agrupados de acordo com a posição das massas minerais relativamente à superfície, sendo então distinguidos entre métodos de exploração a céu aberto e métodos de exploração subterrânea.

Relativamente aos métodos de exploração a céu aberto, a principal classificação distingue os métodos de desmonte em flanco de encosta e os desmontes em rebaixo. Em geral, em ambas as situações, opera-se o desmonte por degraus direitos. As metodologias de arranque podem ser variadas, sendo as mais comuns as que recorrem ao uso de explosivos ou aos métodos de arranque mecânico.

Figura 1: Classificação dos métodos subterrâneos Fonte: (Brady & Brown, 2005)

4

Os métodos de exploração subterrânea são diferenciados de acordo com o tratamento que é realizado no volume vazio criado pela extração do minério. No entanto, na prática, a extração obriga à combinação de diversos métodos, como os que são apresentados na Figura 1, uma vez que os depósitos raramente se encaixam exatamente nas características ideais de aplicação de um só método.

Métodos autoportantes são os que consideram a permanência da cavidade criada após a extração do minério. Desta forma, são deixados pilares de minério previamente dimensionados que garantem estabilidade ao maciço rochoso e que o tornam autoportantes, em virtude da existência de excelentes caraterísticas geomecânicas dos respetivos maciços. Em zonas de maior instabilidade geotécnica, como falhas por exemplo, são realizadas ações de suporte adicional (entivação).

Os métodos com suporte artificial do maciço encaixante, recorrem em geral a materiais oriundos do exterior da mina que são colocados nos espaços libertados pela extração do minério e que funcionam como meio de estabilização dos maciços envolvente, permitindo muitas vezes a continuação das atividades do ciclo produtivo sobre esses enchimentos para se aceder a novas frentes livres entretanto criadas.

Os métodos não suportados, vulgarmente conhecidos como métodos de exploração por abatimento, são métodos que não consideram qualquer tipo de suporte artificial ou natural. A estratégia deste tipo de métodos consiste em desmontar a massa mineral provocando o seu desmoronamento e permitindo também o abatimento da massa encaixante, resultando de tal metodologia claras repercussões à superfície do terreno.

2.1.

Método Drift & Fill

O método de desmonte Drift & Fill, classificado como um método de suporte artificial dos maciços encaixantes, é uma escolha preferencial para corpos de minério com inclinação íngreme e por vezes irregulares. É levado à prática em minas que exigem capacidade de extração seletiva e adaptabilidade a variações na massa rochosa.

Figura 2: Sequência de extração do método Drift & Fill. Fonte: (Murch, 2018)

5

O método Drift & Fill é geralmente referido como um método de extração de pequena escala. Esta é realizada em fatias horizontais ao longo do corpo de minério, onde a fatia inferior é extraída primeiro. A área escavada é então preenchida com enchimento e, sobre este, prossegue o acesso à massa mineral (Figura 2).

Para extrair o minério de um dos níveis, primeiro é necessário realizar a perfuração do diagrama de fogo adotado. Os diagramas usados em pegas de fogo deste tipo costumam ter uma certa quantidade de furos de maior diâmetro agrupados numa zona da frente e que não devem ser carregados. Estes furos, chamados furos de caldeira, permitem criar um volume livre (frente livre) para o qual a rocha depois de fragmentada por detonação de explosivos se poderá mover.

As etapas seguintes do ciclo são carregar os furos com explosivos, promover a sua detonação com o consequente arranque do minério, seguida da ventilação dos gases tóxicos entretanto gerados. O minério é então carregado e transportado para fora das zonas de desmonte.

Antes de continuar com o próximo ciclo de atividades, as rochas precisam de ser reforçadas para garantia da estabilidade do maciço rochoso, entretanto exposto. Estes processos de ancoragem são decididos e implementados na mina para cada situação particular. Algumas das soluções mais recorrentes incluem parafusos swellex e betão projetado juntamente com aplicação de malha eletrosoldada (malha sol).

A extração é promovida de forma contínua até que toda a fatia de minério tenha sido extraída. Uma vez que a extração pode ser adaptada para se adequar à forma do corpo, é possível minimizar a diluição diminuindo a quantidade de rocha estéril extraída. Para ter acesso a mais pontos de produção, é possível criar uma ou mais entradas, escavadas em paralelo, noutros níveis do corpo de minério.

À medida que o corpo de minério é extraído, as tensões da rocha aumentam no pilar acima do volume que foi extraído.

Este método é considerado um método de desmonte de baixa produtividade, mas a vantagem é a alta seletividade, com boa recuperação de minério e baixa diluição.

2.2.

Método Bench & Fill

O método Bench & Fill corresponde a uma variante do Drift & Fill supracitado, onde se consegue uma melhoria na produtividade e uma redução dos custos de produção por tonelada de minério extraído.

Este método é aplicado preferencialmente em depósitos de forma vertical ou subvertical tabular de grande espessura, geralmente superior a 10 m e maciços que apresentem uma competência da rocha que permite a exploração do corpo por meio de bancadas. É desejável que as bordas ou contactos do corpo mineralizado sejam regulares. Também é possível aplicá-lo

6

subdividindo o maciço mineralizado em bancadas de menores dimensões e/ou separadas por pilares, que podem ser recuperados posteriormente.

É um método no qual o minério é escavado por fatias verticais, deixando um vazio, geralmente de grandes dimensões (Figura 3).

Figura 3: Sequência de extração do método Bench & Fill. Fonte: (Murch, 2018)

Para a aplicação desta sequência extrativa é necessário a abertura de um nível base de produção que consiste numa galeria de transporte e pontos de acesso ao minério desmontado para a sua carga e transporte (Draw Points).

São necessárias também galerias ou subníveis de perfuração, dispostos de acordo com diversas configurações dependentes da geometria do corpo mineralizado.

Na versão convencional deste método, furos radiais são perfurados a partir dos subníveis. As operações de perfuração e detonação podem ser tratadas neste caso de forma contínua e independente. É possível perfurar com antecedência um grande número de fiadas de furos, que são posteriormente carregados e disparados de acordo com os requisitos do plano de produção. No entanto, antes de se iniciar a perfuração e os disparos dos furos radiais, é criada uma slot. Esta

slot apresenta as mesmas funções que uma caldeira num diagrama de uma frente. O seu objetivo

é criar frente livre para que o minério, após a detonação dos explosivos, se possa mover em direção a um espaço livre.

Como indicado acima, a aplicação deste método requer boas condições de estabilidade da rocha mineralizada e da rocha encaixante. Não requer, portanto, o uso intensivo ou sistemático de elementos de reforço. As galerias de produção na base das bancadas são geralmente reforçadas - conforme necessário - por meio de parafusos ou malha de aço com betão projetado, levando em conta as condições locais da rocha.

A maior complexidade e o aumento de tempo despendido em cada uma das operações associadas ao ciclo produtivo em desmontes deste formato são compensados pelo maior volume de minério desmontado e posteriormente extraído, garantindo assim um aumento de eficiência. A perfuração, desmonte e extração do minério são operações que podem ser executadas independentemente umas das outras.

7

Este método requer o uso intensivo de equipamentos de alto desempenho, isto é, poucas unidades recorrendo a um número reduzido de operadores. Assim, é alcançada uma maior produtividade.

O layout dos limites das bancadas geradas nos desmontes não aceita linhas sinuosas. Dentro da estrutura desses limites a desmontar, setores de baixa qualidade (minério pobre ou maciço estéril) podem ser incorporados, assim como aqueles de maior teor. Nesse sentido, o método não é considerado seletivo.

O conhecimento rigoroso e a interpretação adequada do modelo geológico do depósito, nomeadamente da sua geometria, são fatores fundamentais para o sucesso da aplicação deste método, juntamente com um controlo cuidadoso do layout dos diagramas de fogo a realizar.

2.3.

Método Optimized Bench & Fill

O Optimized Bench & Fill (OBF) é um método de desmonte atualmente implementado na mina de Neves-Corvo, que resulta de anos de experiência acumulada na SOMINCOR da aplicação do método Bench & Fill.

O método de desmonte Optimized Bench & Fill progride ascendentemente e que utiliza desmontes transversais que podem ser acedidos a partir de rampas e acessos a muro. Este envolve a extração inicial das massas minerais dos desmontes primários, seguidos da extração das massas dos desmontes secundários formados entre os desmontes primários que após extraídos foram preenchidos com enchimento. Os desmontes primários e secundários possuem 15 metros de largura por 20 metros de altura e comprimento variável, dependendo do tamanho do corpo de minério. A extração dos desmontes primários e secundários é terminada antes do início da produção do nível seguinte. A metodologia deste desmonte consiste na abertura de acessos de furação e remoção de 5 m x 5 m.

Após a abertura dos acessos de furação e de remoção, aplica-se a seguinte sequência (Figura 4):

1. Furação a partir do final do acesso ao minério, para determinar a posição e a natureza do contacto da massa mineralizada com o teto. Esta operação é necessária para finalizar a furação da cunha de teto, realizar os diagramas de fogo e definir o tipo de sustimento a aplicar.

2. Assim que o desmonte seja finalizado, os últimos 8 metros do acesso de remoção próximos do contacto com a cunha serão alargados para a largura máxima do desmonte (entre 12 e 15 metros) e será aplicado sustimento.

3. O teto da área alargada será perfurado de forma ascendente, os furos serão carregados com explosivo e detonados, criando o vazio inicial para o desmonte da cunha de teto.

4. Por último, serão feitos furos inclinados a partir do acesso de furação e a cunha será desmontada sequencialmente para o vazio.

8

Figura 4: Perfil dos desmontes Optimized Bench & Fill. Fonte: (Murch, 2018)

Este método consiste na abertura de uma slot de forma convencional, sendo que depois esta é alargada até as dimensões finais de 5m x 15m e 20m de altura. Após o alargamento da slot, será executado o desmonte das bancadas usando furação em leque. Após a extração da cunha, o restante do desmonte será realizado recorrendo a furação descendente em leque e removido após a detonação dos explosivos em grupos de três fiadas em leque.

À posteriori, os desmontes primários vão ser preenchidos com enchimento. O enchimento é,

usualmente, realizado até ao piso do nível de furação, estando assim criada uma nova superfície de trabalho que permite a progressão dos desmontes. Com esta metodologia, o nível de furação atual irá ser o nível de remoção do desmonte posterior. Existe também a possibilidade de encher esse acesso total ou parcialmente (e voltar a extrair mais tarde), no caso de isso permitir uma melhoria das condições geomecânicas do terreno antes do desenvolvimento dos desmontes secundários.

Após terminado o enchimento dos desmontes primários, procede-se à abertura de galerias de acesso no nível de furação e de remoção dos desmontes secundários (Figura 5).

Figura 5: Esquema tridimensional da sequência de extração por desmontes primários e secundários. Fonte: (Sivakugan, Veenstra, & Naguleswaran, 2015)

9

A extração dos desmontes secundários prossegue com o desmonte da cunha, utilizando a mesma sequência de furação que foi utilizada nos desmontes primários.

Procede-se à extração do que resta do desmonte secundário, com os hasteais a exporem o enchimento dos desmontes primários adjacentes, sendo que esta exposição vai ter cerca de 20 metros de altura e comprimento variável, dependente da geometria do desmonte. Os desmontes secundários são então preenchidos com enchimento, novamente até ao chão dos acessos de furação. Como nos desmontes primários, existe a opção de encher os acessos que foram criados para a furação.

2.4.

Método Up-Hole & Fill

O método de desmonte Up-Hole & Fill é também um dos métodos em prática na mina de Neves-Corvo sendo que é, entre todos os métodos mencionados, o de aplicação mais recente.

Este método é muito semelhante aos já mencionados Bench & Fill e Optimized Bench & Fill, uma vez que consiste numa estratégia de desmonte em bancada. A particularidade deste método passa pelo facto de todas as operações associadas ao ciclo produtivo serem realizadas a partir do mesmo acesso que, naturalmente, é a galeria de acesso inferior. Deste modo, operações de perfuração e carregamento de explosivos são realizadas ascendentemente. Apesar do principal objetivo deste método ser a redução dos custos associados ao desmonte, uma vez que se torna dispensável a criação de uma galeria superior à bancada, existem casos em que essa galeria existe e mesmo assim as operações de produção são realizadas a partir do piso inferior. Esta metodologia provém do facto de ser possível promover a continuidade da exploração de forma ascendente. Uma vez encontrado o contacto entre o jazigo mineral e o teto de rocha encaixante, torna-se desprezável a abertura de uma galeria de acesso superior ao desmonte que se vai traduzir numa poupança de tempo, de investimento (sustimento, explosivos, aços, combustível, etc.) e de recursos humanos/equipamentos. Graças a este método de exploração, muito utilizado devido aos baixos custos associados, torna-se possível explorar zonas mineralizadas com teores de corte mais reduzidos.

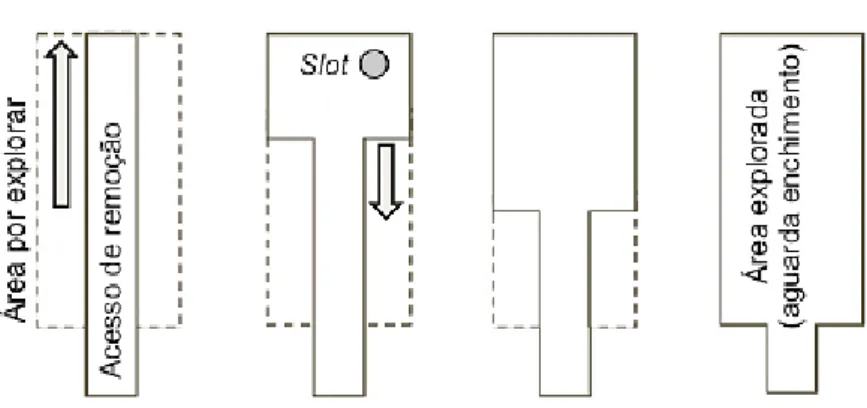

A sequência de aplicação deste método de exploração consiste na abertura de uma galeria de acesso inferior à zona mineralizada com dimensões 5m x 5m. Esta galeria pode ter comprimentos variáveis, uma vez que vai depender da dimensão e do teor de minério existente. Uma vez determinado o contacto entre o minério e a rocha encaixante, realizam-se abatimentos nos hasteais com 8 metros de comprimento e à largura da bancada. Estes abatimentos vão criar uma área maior onde será executada a slot e o seu posterior alargamento. Estas duas furações devem ser o mais verticais possível e respeitar o planeamento feito à priori no que diz respeito à localização dos furos e à sua profundidade. Uma vez concluída esta furação, procede-se à realização das fiadas em leque. Toda a furação deve ser realizada em retirada, ou seja, inicia-se a furação no ponto mais longínquo da galeria e progride-se até à fiada mais próxima da galeria de acesso (Figura 6 e 7). Isto evita a exposição de máquinas e operadores a espaços abertos.

10

Figura 6: Sequência de extração do método Up-Hole & Fill em planta. Fonte: (Murch, 2018)

A execução da slot é de extrema importância, uma vez que o disparo desta é responsável pela criação do vazio para a saída da rocha nos restantes disparos. Assim, se o disparo da slot não ocorrer da forma planeada, os restantes disparos irão sofrer repercussões associadas, podendo haver perda de minério no teto da bancada. Para que o disparo da slot seja o mais favorável possível a operação de furação deve ser cuidadosa e, após concluída, os furos devem ser alvo de um levantamento topográfico. Este levantamento vai evidenciar desvios de furação que a olho nu são difíceis de notar e vai servir para dar apoio ao planeamento do plano de carregamento de explosivo e da temporização de cada furo.

Figura 7: Sequência de extração do método Up-Hole & Fill. Fonte: (Murch, 2018)

Após efetuada a abertura da slot, esta deve ser sujeita a um levantamento topográfico para análise do vazio criado. Caso se considere que o vazio é suficiente, procede-se ao disparo do alargamento e, no caso de ser insuficiente, e uma nova slot deve ser furada no canto oposto do abatimento. Após a furação da slot, deve iniciar-se a furação do alargamento da slot. Esta deve começar num dos cantos e da frente para trás, de forma a minimizar as deslocações do jumbo.

Posteriormente, o material é removido com pás carregadoras controladas remotamente (Figura 7). Isto é uma obrigatoriedade em todas as remoções de material em bancada, mas mais ainda em bancadas ascendentes, uma vez que o teto originado pelo desmonte da rocha encontra-se sem qualquer tipo de reforço estrutural. Uma vez removido o material resultante do disparo da slot, realiza-se o disparo da bancada. Cada disparo consiste, normalmente, num conjunto de 3 leques de furos.

11

Concluída a extração de todo o minério da bancada, esta fica disponível para enchimento. Na situação em que existe galeria de acesso superior, o procedimento de enchimento é igual ao mencionado no método Optimized Bench & Fill, em que este é realizado até à cota do piso da galeria. No caso em que apenas existe uma galeria de acesso inferior, o enchimento necessita de uma estratégia diferente. Para tal existem uma série de possibilidades, todas elas baseadas no mesmo princípio, que é o enchimento através de furos de enchimento.

Este método e as principais operações que lhe estão associadas serão abordados mais detalhadamente no capítulo 8. Caraterização do Ciclo de Produção do Método Up-Hole & Fill.

13

3.

P

erfuração de

M

aciços

R

ochosos

A perfuração é uma das primeiras atividades do ciclo de extração, que precede o ciclo de transformação, tendo a particularidade de ser a atividade que se encontra no “topo da pirâmide”, relativamente à cronologia de execução de todos os processos que culminam no produto final (Figura 8).

Figura 8: Pirâmide de atividades do ciclo de extração de minérios.

Neste contexto, a perfuração assume um papel de extrema importância, tornando-se a otimização desta atividade fundamental, pois tem consequência direta no seu resultado técnico-económico e na interligação com as atividades subsequentes, nomeadamente carregamento de explosivos e detonação, carga, transporte e britagem. Logo, o resultado destas está intimamente ligado ao sucesso de uma boa perfuração do maciço. Esta operação terá que ter em conta três grupos de parâmetros geológico-estruturais do maciço rochoso, nomeadamente, petrofísicos, geotécnicos e geomecânicos, para além de ter que contemplar as ferramentas de execução existentes na mina e respeitar a geometria do diagrama de fogo.

Perfuração

Carregamento e Detonação

Remoção e Transporte

Tratamento e Transformação

14

Todas as opções técnicas e económicas definem as tecnologias de perfuração, nomeadamente: • Método de perfuração;

• Equipamento; • Acessórios;

• Metodologias de trabalho.

A escolha do método de perfuração é influenciada pelas características e condicionalismos do maciço rochoso e do dimensionamento da perfuração a executar, sendo fundamental para o seu resultado final. A seleção do método de perfuração deverá assentar nos seguintes aspetos técnico‐ económicos:

• Investimento inicial; • Taxa de penetração;

• Custo por metro linear de perfuração.

Os principais métodos de perfuração são a perfuração rotativa e o método rotopercussivo, sendo que este método pode ser diferenciado consoante o posicionamento do martelo: martelo de superfície (“Top Hammer”) ou martelo de fundo furo (“Down the Hole”).

3.1.

Escavabilidade e Propriedades Geomecânicas da

Rocha

A otimização de qualquer operação de desmonte com explosivos requer o conhecimento prévio do grau de fracturação natural do maciço rochoso no intuito de se definir a sua compartimentação, ou seja, a caracterização geológico-estrutural e geomecânica do maciço.

O grau de fragmentação do material desmontado interfere na eficiência e no custo das operações subsequentes, sendo, também, diretamente afetado pelo esquema de perfuração e pela quantidade de explosivos consumidos. Um bom exemplo do exposto relaciona-se com o conceito de escavabilidade de um dado maciço rochoso que irá depender maioritariamente de dois aspetos principais: da resistência geomecânica do maciço rochoso e das características geotécnicas da rocha intacta.

Para isso existe a abordagem desenvolvida, por exemplo, por Franklin et al. (1971) em termos de classificação da escavabilidade e/ou ripabilidade de um dado maciço (Figura 9). Esta determina quatro áreas evidenciadas no designado ábaco de Franklin et al. (1971), a que correspondem diferentes métodos de desmonte da rocha, nomeadamente, a escavação mecânica, a escarificação e a utilização de explosivos para desagregar o maciço.

15

Figura 9: Classificação da escavabilidade de Franklin. Fonte: (Jimeno & Mendez, 1997)

O ábaco apresenta, genericamente, os seguintes parâmetros (obtidos através do estudo geológico-geotécnico de testemunhos de sondagem ou, complementarmente, em afloramento): índice de resistência à carga pontual e à compressão uniaxial, grau de fracturação em termos de espaçamento médio entre descontinuidades, RQD (Rock Quality Designation), número de Schmidt e grau de alteração.

3.2.

Perfuração Rotopercussiva

A perfuração rotopercussiva assenta nos conceitos de rotação e percussão, sendo o sistema escolhido por excelência para perfuração de rocha. Este método foi descoberto no século XIX, utilizando a energia fornecida por uma máquina a vapor de Singer (1838) e Couch (1848) (Carcedo, 1995).

Os equipamentos de perfuração rotopercussivo categorizam‐se em dois grupos, diferenciando‐ se pelo posicionamento do martelo gerador de percussão (Figura 10):

• Martelo de superfície (“Top Hammer”); • Martelo de fundo de furo (“Down the Hole”).

16

Figura 10: Método de perfuração rotopercussiva: martelo de superfície (esquerda) e martelo de fundo de furo (direita).

Fonte: (Góis, et al., 2011)

Durante muitos anos, estes equipamentos tiveram como elemento principal de promoção da perfuração martelos pneumáticos. Apesar do alto custo de capital dos equipamentos de perfuração hidráulicos, que vieram substituir os equipamentos pneumáticos, este é equilibrado por um menor custo operacional e maior produtividade, quando comparados com máquinas pneumáticas, verificando-se assim a sua introdução no mercado durante os últimos 20 anos.

O método rotopercussivo com martelo de superfície representa a grande parte dos equipamentos de perfuração existentes no nosso país. Estes equipamentos possuem os sistemas de rotação e percussão que são desenvolvidos no martelo que se encontra no exterior do furo. A energia é transmitida através do encabadouro para as varas de perfuração e consequentemente para o bit (Figura 11). Este é o método de perfuração utilizado na Mina de Neves-Corvo e o analisado neste estudo.

Figura 11: Esquema de transmissão de energia através dos acessórios de perfuração. Fonte: (Galiza, 2013)

17

Segundo (Carcedo, 1995), os martelos de fundo de furo foram desenvolvidos em 1951 por Stenuick, e surgiram pela necessidade de aumentar a taxa de penetração em rochas duras e muito duras, assim como a necessidade de perfurar com maiores diâmetros e comprimentos.

Neste método a percussão trabalha sempre no fundo do furo, evitando assim a dissipação de energia nos acoplamentos, sendo que a rotação é transmitida através de uma unidade à superfície através da coluna de varas. O escape do martelo ao libertar o ar pelos orifícios do bit faz com que esse fluido circule pelo furo e funcione como fluido de limpeza.

A perfuração rotopercussiva assenta na combinação das seguintes ações: percussão, rotação, avanço e limpeza (Figura 12).

Figura 12: Ilustração das ações envolvidas no funcionamento de um martelo de superfície. Fonte: (Lima, 2014)

A percussão ocorre devido à potência de impacto do pistão interno do martelo e pode ser relacionada de diretamente com a frequência e energia desse.

Naturalmente, existe uma relação direta entre a velocidade de penetração instantânea na rocha e a respetiva percussão. Para que a energia seja bem aproveitada, é necessário que o bit esteja em contato direto com a rocha. Caso tal não aconteça, a energia não deixa os acessórios de perfuração e ao chegar à extremidade do bit inverte a direção através das varas, criando-se uma tensão de tração em vez de uma tensão de compressão. Como o aço resiste pior à tração do que à compressão, esta tensão criada torna-se perigosa para a vida útil dos acessórios de perfuração.

A penetração inicia-se quando a força do bit ultrapassa a resistência da rocha. Em rochas brandas, a energia de percussão deve reduzir‐se para evitar que o excesso de energia, ao refletir‐ se, cause tensões de tração que danifiquem prematuramente as varas (Figura 13).

18

Figura 13: Energia de percussão de acordo com a dureza da rocha. Fonte: (Jimeno, Jimeno, & Bermudez, 2017)

A energia de percussão deve ainda ser adaptada ao diâmetro das varas. Utilizando a mesma energia de percussão, quanto menor é o diâmetro da vara, maior serão as tensões exercidas no aço.

A rotação relaciona‐se com o movimento que faz rodar o bit para uma nova posição para que se produzam impactos sobre a rocha em diferentes posições (Figura 14). O efeito de rotação é o de transportar o bit para um ponto adequando para o próximo impacto.

Para regular a rotação, o operador deverá começar por acertar a velocidade de penetração de acordo com as características da rocha e em seguida regular a rotação de modo a que se mantenha suave e constante.

Rotação exageradamente alta do bit irá provocar um maior avanço da coluna de perfuração, no entanto vai também existir um elevado desgaste lateral do bit. Por outro lado, baixa rotação implica menor avanço do bit de perfuração e aumenta o desgaste pontual do bit por elevada fragmentação dos detritos de perfuração.

Figura 14: Ilustração de rotação do bit (esquerda) e relação entre o diâmetro de perfuração e a rotação do bit (direita).

Fonte: (Lima, 2014)

A pressão de avanço sobre a ferramenta de corte é exercida para se manter um contacto constante entre o bit e a rocha.

19

A pressão de avanço ideal a aplicar, depende da potência disponível, da fracturação e dureza do maciço rochoso e da qualidade e afiação dos bits. Baixa pressão de avanço resulta numa menor penetração, faz aumentar a temperatura nos acoplamentos das varas e aumenta o desgaste das roscas e provoca um desgaste acentuado na zona central do bit. Elevada pressão de avanço resulta, naturalmente, uma maior penetração (Figura 15).

Figura 15: Variação da velocidade de penetração consoante a pressão de avanço. Fonte: (Jimeno, Jimeno, & Bermudez, 2017)

No entanto a probabilidade de encravamentos também é maior, tal como o desgaste lateral das varas. Com pressão de avanço excessiva um dos maiores problemas é a existência de desvios de perfuração.

O fluido de limpeza permite extrair os detritos de perfuração do fundo do furo. Para assegurar uma boa perfuração é necessário que a superfície de contacto entre a ferramenta de corte e o maciço rochoso esteja sempre limpa. Isso só é possível se houver uma constante limpeza do furo, através de um fluido de limpeza (ar ou água) que é injetado sob pressão pelo interior da coluna de perfuração.

A limpeza com água faz diminuir o avanço em cerca de 20%. Em situações em que a perfuração seja ascendente, é necessário ter em atenção que por cada 10m de perfuração executada, ocorre um aumento de pressão de 1 bar que deverá ser compensada (Figura 16).

Figura 16: Limpeza do furo em perfuração ascendente. Fonte: (Lima, 2014)

20

A limpeza com ar pressupõe a existência de um sistema e captação de detritos e poeiras no exterior do furo. A evacuação do material removido da rocha é conduzida entre a parede do furo já realizado e a parede exterior das varas de perfuração.

A limpeza é influenciada por três fatores:

• Densidade das partículas – quanto maior a densidade das partículas maior deverá ser a velocidade do fluido de limpeza;

• Tamanho das partículas – quanto maiores forem as partículas resultantes da quebra da rocha, maior deverá ser a velocidade do fluido de limpeza;

• Forma das partículas – quanto mais equiláteras forem as partículas, maior deverá ser a velocidade do fluido.

O processo de perfuração pelo método rotopercussivo é uma sequência de cinco ações diferentes que se repetem, e que coincidem com a cadência da pancada do pistão sobre o sistema de transmissão de energia até ao bit.

• Contacto do bit com a rocha;

• Formação de fraturas radiais a partir dos pontos de concentração de tensões; • Pulverização da rocha por esmagamento;

• Formação de fragmentos maiores nas zonas adjacentes; • Evacuação dos detritos pelo fluido de limpeza.

O rendimento deste processo aumenta proporcionalmente com o tamanho de fragmentos de rocha libertados durante a perfuração, porém deve‐se respeitar o tamanho da área anelar entre as paredes do furo e da vara. Um tamanho muito reduzido das partículas, poderá indicar rotação em excesso no processo de perfuração, com consequências diretas na fadiga dos acessórios de perfuração.

3.3.

Equipamentos e Acessórios de Perfuração

Conforme o tipo de desmonte de rocha (céu aberto ou subterrâneo) em que se apliquem explosivos, os equipamentos de perfuração são distintos. No entanto, de forma a ir ao encontro dos objetivos desta dissertação, neste subcapítulo apenas serão abordados os tipos de equipamentos de perfuração utilizados em operações subterrâneas - Jumbos.

3.3.1.

Jumbos

Os jumbos podem estar equipados com um ou vários martelos e as principais aplicações em trabalhos subterrâneos são as seguintes (Figura 17):

• Avanço de túneis e galerias;

• Bancadas com furos verticais ou em leque;

• Perfuração para sustimento para colocação de elementos de reforço, como cabos e/ou parafusos.

21

Figura 17: Jumbo de bancada Simba M6 e jumbo de drift Boomer S2. Fonte: (Epiroc, 2019)

Os componentes deste tipo de equipamentos seguem, geralmente, standards bem definidos, sendo os principais componentes os seguintes:

• Sistema de movimentação e a estrutura; • Sistema de acionamento;

• Cabine;

• Braços e martelos.

Devido ao design modular é possível distinguir os seguintes componentes: • Sistema de perfuração (martelos e braços de perfuração);

• Veículo transportador (estrutura, sistema de movimentação, motor, transmissão e cabine);

• Sistema Elétrico (motores, transformador, enrolador do cabo, bateria, controlos e indicadores);

• Sistema Hidráulico (bombas, depósitos, refrigerador, filtros e mangueiras); • Sistemas de ar e água;

• Sistema de controlo (painel de controlo, sensores e sistemas de diagnóstico); • Software de gestão (controlo de processo de perfuração, registo de parâmetros de

perfuração e avaliação e sistema de informação e comunicação).

A escolha do equipamento deve ser criteriosa, uma vez que este deve ser capaz de executar de forma eficiente as tarefas de perfuração e adaptar-se às condições das diferentes frentes, às variações geológicas e aos diferentes comprimentos dos furos.

Na maioria dos casos, no mesmo projeto, é necessário realizar diferentes tipos de operações, pelo que, durante a sua vida útil, um jumbo pode ter de desempenhar diversas tarefas diferentes.

22

As condições de trabalho podem variar nos seguintes aspetos: • Seções diversas das galerias ou túneis a executar;

• Curvatura do traçado da galeria e intersecção com outras escavações; • Gradientes do layout do túnel em termos de elevação;

• Comprimento do túnel e distâncias de deslocamento; • Características dos maciços rochosos;

• Diâmetro e comprimento dos furos; • Planeamento do ciclo de trabalho; • Trabalhos auxiliares.

Em norma, as fontes de energia dos jumbos são de dois tipos, diesel e elétrica, sendo que a maior parte dos equipamentos estão equipados com as duas. Os motores a diesel servem para acionar o sistema de locomoção, mas também podem acionar todos os componentes de perfuração, bombas hidráulicas, bombas de água e/ou compressores. Este sistema pode utilizar-se em situações que não haja problemas de ventilação das frentes.

Na maioria dos casos o motor a diesel é utilizado apenas para deslocar os equipamentos das oficinas ou do exterior até às frentes de trabalhos e para movimentações entre frentes, sendo o motor elétrico utilizado no acionamento de todos os elementos do sistema de perfuração.

Como referido anteriormente, à exceção do deslocamento até às frentes de trabalho, o acionamento dos jumbos é totalmente elétrico, logo é necessária a criação de infraestruturas elétricas adequadas até uma certa distância das frentes de trabalho.

As cabinas de operação onde se encontram os painéis de controlo podem ser abertas ou fechadas. Independentemente serem abertas ou fechadas, todas têm sistemas de proteção ROPS (Roll Over Protective Structure) e FOPS (Falling Objects Protective Structure), que corresponde, respetivamente, a proteção contra capotamento e contra queda de objetos.

Os jumbos mais modernos contam com cabines mais confortáveis. Para além de serem cada vez mais seguras, contam um painel de controlo, sistema de insonorização e de climatização.

Os acessórios de perfuração permitem a transmissão de energia provenientes do martelo até à rocha, provocando a sua fragmentação e por consequência a sua perfuração. Assim, a otimização técnica e o bom desempenho da perfuração, passa inevitavelmente pelo desempenho dos acessórios de perfuração, e desta forma, a interação do equipamento com o maciço rochoso requer uma seleção e utilização adequadas. A gama de acessórios de perfuração utilizados na perfuração rotopercussiva com martelo de superfície é constituída pelos seguintes elementos:

• Encabadouros; • Varas;

23

3.3.2.

Encabadouros

Os encabadouros são responsáveis pela transmissão de energia às varas, recebendo‐a diretamente do pistão (Figura 18). A sua configuração é importante pois deles depende a transmissão da energia aos restantes acessórios.

Figura 18: Encabadouros. Fonte: (Sandvik Rock Technology, 2019)

3.3.3.

Varas

A transmissão de energia é efetuada do encabadouro ao bit através das varas. Estas podem dividir‐se em vários tipos, dependendo do método de perfuração executado e do tipo de perfuração, tais como barrenas, destinadas a perfuração curta, e varas.

A eficiência na utilização deste acessório de perfuração está relacionada com a sua adequação ao tipo de trabalho a executar e com a metodologia de trabalho aplicada que poderá otimizar o seu desempenho.

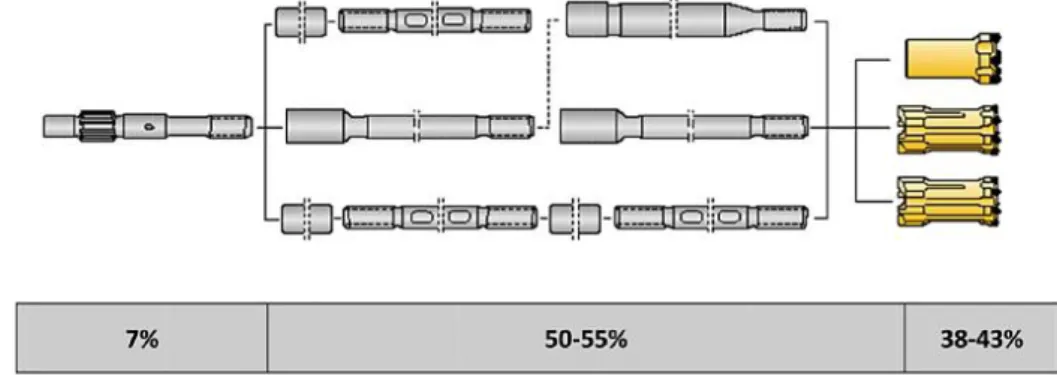

As varas representam cerca de 50 a 55% do custo total da coluna de aço de perfuração. Na execução de um furo, para atingir o comprimento desejável, será necessário haver um acoplamento entre diversos destes elementos, sendo que o número dependerá da relação comprimento do furo/comprimentos das varas (Figura 19).

Figura 19: Distribuição de custos associados aos elementos que compõem uma coluna de perfuração. Fonte: (Galiza, 2013)

24

O desgaste destes acessórios é diretamente relacionável com os metros que perfuram e, por isso, há desgastes diferenciados conforme a posição da vara na coluna de acessórios durante a realização da perfuração, que induzirá uma menor eficiência energética e consequente redução do tempo de vida útil dos acessórios.

A vida útil das varas é influenciada principalmente pela abrasividade da rocha e pelo método de perfuração. Frequentemente, a vida destes acessórios expressa-se em metros por vara, devido ao facto de o número de metros perfurados com uma vara ser função do comprimento da mesma e da profundidade dos furos.

De forma a tornar o mais idêntica possível o desgaste das diferentes varas que constituem a coluna de aço e consequentemente aumentar o tempo de vida útil destas, o operador do equipamento deverá fazer a rotação das posições das varas. Este procedimento é habitual acontecer em equipamentos de perfuração longa de desmonte subterrâneo, como é o caso em estudo (Figura 20).

Figura 20: Cassete automatizada com varas de furação - Sandvik DL421.

3.3.4.

Bits de Perfuração

Todos os acessórios de perfuração merecem uma criteriosa seleção na sua escolha, no entanto, os bits merecem um particular destaque, pois é a ferramenta responsável pelo corte do maciço rochoso. Por este motivo, a seleção deste acessório pode comprometer toda a eficiência do resultado final da perfuração em termos técnico‐económicos. Por tudo isto, este acessório merecerá uma exposição mais detalhada. Para a perfuração em bancada existem bits de botões e bits balísticos (Figura 21). Os bits de botões representam praticamente a totalidade do consumo no nosso país na perfuração de rocha com recurso ao método rotopercussivo de superfície.

O diâmetro do bit está diretamente relacionado com a velocidade de penetração, assim como influencia diretamente a escolha de todos os outros acessórios de perfuração.