UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

CARACTERIZAÇÃO E MODELAGEM DO COMPORTAMENTO PLÁSTICO DO AÇO INOXIDÁVEL AUSTENÍTICO ISO 5832-9, UTILIZADO EM

IMPLANTES ORTOPÉDICOS

Eden Santos Silva

São Carlos - SP

UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

CARACTERIZAÇÃO E MODELAGEM DO COMPORTAMENTO PLÁSTICO DO AÇO INOXIDÁVEL AUSTENÍTICO ISO 5832-9, UTILIZADO EM

IMPLANTES ORTOPÉDICOS

Eden Santos Silva

Orientador: Prof. Dr. Oscar Balancin

Agência Financiadora: CAPES

São Carlos

2011

Tese apresentada ao Programa de

Pós-Graduação em Ciências e Engenharia

de Materiais como requisito parcial à

obtenção do título de DOUTOR EM

Ficha catalográfica elaborada pelo DePT da Biblioteca Comunitária/UFSCar

Silva, Eden Santos

Caracterização e modelagem do comportamento plástico

do aço inoxidável austenítico ISO 5832-9, utilizado em

implantes ortopédicos/ Eden Santos Silva. São Carlos: UFSCar,

2011.

211 p.

Tese (Doutorado) – Universidade Federal de São Carlos, 2011.

DEDICATÓRIA

Dedico este trabalho à minha Mãe Lindalva Santos Silva, aos meus

irmãos, Rafael Santos Silva e Elda Rachel Santos Silva, à minha Vó Matilde

Santos Silva e minha namorada Viliane Colins, pessoas que tenho sentimentos

notáveis que me apoiam e ajudam sempre.

Com carinho.

VITAE DO CANDIDATO

Mestre em Física pela Universidade Federal do Maranhão/UFMA (2007),

MEMBROS DA BANCA EXAMINADORA DA TESE DE DOUTORADO DE

EDEN SANTOS SILVA

APRESENTADA AO PROGRAMA DE PÓS-GRADUAÇÃO EM

CIÊNCIA E ENGENHARIA DE MATERIAIS, DA UNIVERSIDADE FEDERAL

DE SÃO CARLOS, EM 16 DE DEZEMBRO DE 2011.

BANCA EXAMINADORA:

Prof. Dr. OSCAR BALANCIN

ORIENTADOR

PPG-CEM/ UFSCAR

Prof. Dr. SEBASTIÃO ELIAS KURI

PPG-CEM/ UFSCAR

Prof. Dr. LUIZ CARLOS CASTELETTI

EESC/ USP

Prof.(a). Dra. REGINA CÉLIA DE SOUSA

DEFIS/ UFMA

Prof. Dr. ENRICO JOSÉ GIORDANI

AGRADECIMENTOS

A Deus, por ter me agraciado com as oportunidades e condições de

seguir com meus estudos.

Aos Prof. Dr. Oscar Balancin pela orientação, ensinamentos e ajuda

na realização deste trabalho.

Ao Prof. Dr. Alberto Moreira Jorge Jr. pela ajuda constante no

desenvolvimento deste trabalho.

À Profa. Dra. Regina Célia de Sousa (UFMA/ MA) pela ajuda no

desenvolvimento deste trabalho e por fazer parte dessa história acadêmica.

Aos meus co-orientadores no exterior, Prof. Dr. José Maria Cabrera,

Profa. Dra. Jessica Calvo, Dr. Ahmed Boulajaj, Prof. Dr. Pablo Rodriguez. Aos

técnicos Iban Gonzalez, Montse Marsal e Ana Hernandez da Universidade

Politécnica de Catalunya (UPC) e Centro Tecnológico de Manresa

(CTM-Espanha), onde realizei estágio Doutorado - Sanduíche.

Ao PPG-CEM, ao DEMa e à UFSCar pela formação, apoio e suporte

técnico para realização do trabalho. Aos técnicos Rover, Beto, Helena pelo

apoio técnico.

Aos professores, funcionários e colegas do Departamento de Física

da Universidade Federal do Maranhão (UFMA) pela minha formação, apoio e

incentivo para elaboração deste trabalho.

Aos Amigos Rialberth Cutrim, Fabio Gerônimo, Mariana Beatriz,

Pedro Nonato e Eliel de Oliveira do grupo de simulação física de torção a

quente pela amizade, ajuda e discussão do trabalho.

Aos meus familiares, pelo apoio, incentivo e compreensão: A minha

Mãe (Lindalva Santos), à minha Avó (Matilde Santos), à minha namorada

Viliane Colins e também aos irmãos Rudi’s pelo apoio.

À empresa VILLARES METALS pela doação do material utilizado

neste trabalho.

RESUMO

O aço inoxidável austenítico ISO 5832-9 usado em implantes ortopédicos foi

deformado sob torção a quente em condições similares às industriais, no

intervalo de temperaturas entre 900 e 1200 oC e taxas de deformação variando

entre 0,01 e 10 s-1. O comportamento plástico do aço foi estudado analisando a

forma das curvas de escoamento, a equação constitutiva, mapas de

processamento, modelagem das curvas e a evolução da microestrutura

segundo as condições de deformação. As curvas de escoamento plástico

obtidas apresentam inicialmente um regime de endurecimento, seguido de

amaciamento diferenciado de outros aços inoxidáveis que recristalizam

dinamicamente. Três comportamentos distintos foram observados durante a

deformação: (i) curvas com amaciamento contínuo indicando fluxo localizado

(em baixa T e alta

ε

& ) formando os domínios de instabilidade no espaçotemperatura-taxa de deformação; (ii) curvas tipo plano, onde a tensão

praticamente não varia com a deformação, como é observado em materiais

que recuperam dinamicamente (em baixa T e

ε

& intermediária) commicroestrutura recristalizada parcial e heterogeneamente e, (iii) curvas com

amaciamento após a tensão crítica levando o estado estacionário para grandes

deformações (em alta T e baixa

ε

& ) com domínios de boa trabalhabilidade aquente. Esses comportamentos indicam a influência da energia de falha de

empilhamento (EFE), átomos de soluto em solução sólida (Nb, N, Mo) e

partículas de precipitados da fase Z (NbCrN) na cinética de amaciamento deste

aço. Ensaios de relaxação de tensão, duplo passe isotérmico e múltiplas

deformações em resfriamento contínuo evidenciam a presença destes

fenômenos durante e entre deformações com a formação de patamares e

ABSTRACT

A Nb- and N- bearing (ISO 5832-9) austenitic stainless steel used in orthopedic

implants was deformed in torsion over temperature range of 900 - 1200 °C and

strain rates of 0.01 to 10 s-1. The material hot deformation behavior was studied

conducting the analysis of the shape of the flow stress curves, constitutive

equation, processing maps, modeling and microstructure evolution under

deformation conditions. Flow stress rises in the initial work-hardening regime

and, in contrast with other stainless steels, this material displays three different

behaviors during flow softening regime: (i) continuous flow softening curves, as

in flow localization (at lower T and high

ε

& ) forming the domains of instability inspace temperature-strain rate; (ii) flat type where the stress does not vary with

strain, as observed in materials that recover dynamically through the softening

process (at lower T and intermediate

ε

& ) with partial recrystallizedmicrostructure, and (iii) flow softening after a critical strain, leading to a steady

state at higher strains (at higher T and low

ε

& ) with good hot workability. Thisindicates that there is strong influence of the moderate value of stacking fault

energy (SFE), atoms in solid solution (Nb, N, Mo) and particles of Z-phase

precipitates (NbCrN) on the softening kinetics of this steel. Stress relaxation

tests, double and multiple pass deformation in isothermal continuous cooling

suggested that these phenomena took place during and between deformation

with the formation of the plateaus, increasing recrystallization temperature and

PUBLICAÇÕES

- E. S. Silva, R. C. Sousa, A. M. Jorge Jr. and O. Balancin. Hot deformation

behavior of a Nb - and N-bearing austenitic stainless steel biomaterial. (Artigo

submetido à revista Materials Science & Engineering A, Ref. No.

MSEA-D-11-0, 3251).

- E. S. Silva, R. C. Sousa, A. M. Jorge Jr. and O. Balancin. Modeling of plastic

flow curves the of a Nb- and N-bearing austenitic stainless steel. (Artigo

submetido à revista Materials Research. ID: 1102-11.

- SILVA, E.S.; BALANCIN, O.; SOUSA, R.C.; CABRERA, J.M. Modeling Plastic

Flow Curves of Austenitic Stainless Steel ISO 5832-9 Used in Orthopedic

Applications. X Brazilian MRS Meeting, SBPmat 2011. Gramado, RS, Brasil,

2011.

- SILVA, E.S.; BALANCIN, O.; SOUSA, R.C.; CABRERA, J.M. Characterization

of Plastic Flow Curves of Austenitic Stainless Steel ISO 5832-9 Used in

Orthopedic Applications. 10th Brazilian Stainless Steel Conference, Rio de

Janeiro, Brazil, 2010.

- SILVA, E.S.; BALANCIN, O.; SOUSA, R.C.; CABRERA, J.M. Caracterização

das Curvas de Escoamento Plástico do Aço Inoxidável Austenítico ISO 5832-9

Utilizado em Aplicações Ortopédicas. CONGRESSO BRASILEIRO DE

ENGENHARIA E CIÊNCIA DE MATERIAIS (CBECiMat). Campos do Jordão, SP, Brasil, 2010.

- SILVA, E.S.; NASCIMENTO, L.A.; SOUSA, R.C.; CABRERA, J.M;

BALANCIN, O. Recristalização dinâmica em um aço inoxidável austenítico ISO

5832-9 durante a deformação a quente. CONGRESSO BRASILEIRO DE

- GERONIMO, F.H.C.; SILVA, E.S.; BALANCIN, O. Caracterização das curvas

de escoamento plástico do aço inoxidável austenítico ASTEM F 138 utilizado

em aplicações ortopédicas. CONGRESSO BRASILEIRO DE ENGENHARIA E

CIÊNCIA DE MATERIAIS (CBECiMat). Campos do Jordão, SP, Brasil, 2010. - CUTRIM, R.M.; GERONIMO, F.H.; SILVA, E.S.; BALANCIN, O. Dynamic

Recrystallization Behavior of the Medium Carbon 38MnSiVS5 steel

V-Microalloyed Used in the Manufacture of Automotive Components. In: 11th

INTERNATIONAL CONFERENCE ON ADVANCED MATERIAL (ICAM 2009). Rio de Janeiro - RJ. Agosto, 2009.

- GERONIMO, F.H.C.; CUTRIM, R.M; SILVA, E.S.; BALANCIN, O. Influence of

deformation conditions on dynamically recrystallized grain size of ASTM F 138

austenitic stainless steel biomaterial. In: 11th INTERNATIONAL CONFERENCE

SUMÁRIO

Pág.

BANCA EXAMINADORA VII

AGRADECIMENTOS IX

RESUMO XI

ABSTRACT XIII

PUBLICAÇÕES XV

SUMÁRIO XXII

ÍNDICE DE TABELAS XXII

ÍNDICE DE FIGURAS XXIII

SÍMBOLOS E ABREVIAÇÕES XXXI

1 INTRODUÇÃO 01

2 REVISÃO BIBLIOGRÁFICA 03

2.1 Aspectos gerais sobre biomateriais ortopédicos 03

2.1.1 Aços inoxidáveis austeníticos utilizados em implantes 05

2.1.2 O aço inoxidável austenítico ISO 5832-9 07

2.2 Trabalhabilidade a quente 09

2.2.1 Mapas de processamento 11

2.3 Mecanismos de endurecimento e de amaciamento atuantes

durante o processamento metalúrgico

16

2.3.1 Mecanismo de endurecimento 16

2.3.1.1 Encruamento 16

2.3.2 Mecanismo de amaciamento 17

2.3.2.1 Recuperação estática (SRV) 18

2.3.2.2 Recristalização estática (SRX) 19

2.3.2.3 Recuperação dinâmica (DRV) 20

2.3.2.4 Recristalização dinâmica (DRX) 21

2.3.2.5 Recristalização metadinâmica (MDRX) 24

2.4 Precipitação 26

2.4.1 Precipitação induzida por deformação 28

2.5.1 Recuperação dinâmica 30

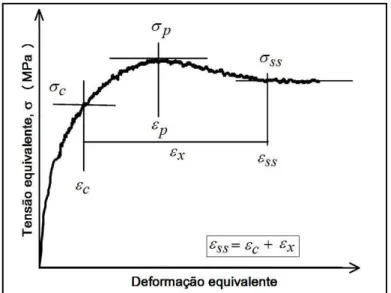

2.5.2 Início da Recristalização dinâmica 32

2.5.3 Recristalização dinâmica 33

3 MATERIAL E MÉTODOS 35

3.1 Material 35

3.2 Procedimentos experimentais 35

3.2.1 O dilatômetro utilizado 36

3.2.2 Máquina de ensaios de torção a quente 37

3.3 Ensaios realizados 39

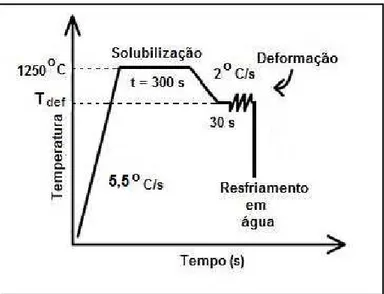

3.3.1 Ensaio de torção a quente isotérmico contínuo 39

3.3.1.1 Determinação da deformação crítica 40

3.3.1.2 Tensão de saturação 42

3.3.2 Determinação dos mapas de processamento 43

3.3.3 Ensaio de relaxação de tensão 44

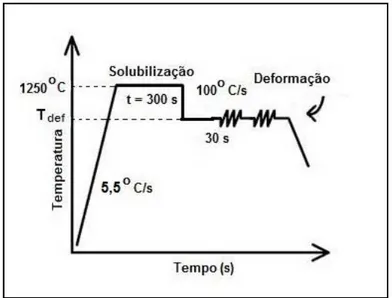

3.3.4 Ensaio com dupla deformação 45

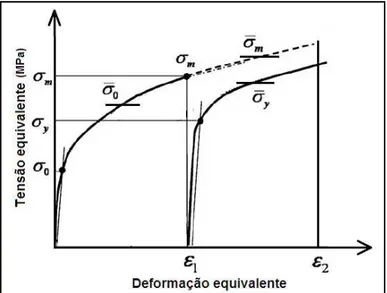

3.3.4.1 Determinação da fração amaciada (Xs) com duplo passe 46

3.3.5 Ensaios com múltiplas deformações 47

3.4 Observações microestruturais 50

4 RESULTADOS EXPERIMENTAIS 53

4.1 Microestrutura inicial 53

4.2 Descrição da curva de relaxação de tensão do aço ISO 5832-9 55

4.3 Curvas de escoamento plástico 57

4.4 Equação constitutiva do aço 61

4.5 Mapas de processamento 65

4.6 Pontos característicos das curvas de escoamento plástico 73

4.6.1 Início da recristalização dinâmica 73

4.6.2 Tensão de saturação 73

4.6.3 Tensões e deformações inicial, de pico e de estado

estacionário

73

4.6.4 Relações entre tensões e deformações inicial, crítica, de

pico e de estado estacionário

76

com as condições de deformação

4.7.1 Tensões 78

4.7.2 Deformações 80

4.8 Parametrização da curva de escoamento plástico 83

4.8.1 Equações empíricas 83

4.8.2 Tensões 83

4.8.3 Deformações 86

4.9 Modelagem das curvas de escoamento plástico 88

4.9.1 Reconstruindo a curva de escoamento plástico

considerando que o material só amacia por recuperação dinâmica

88

4.9.2 Reconstruindo a curva de escoamento plástico na região

de amaciamento promovido por recristalização dinâmica

97

4.9.2.1 Cálculo da fração amaciada 97

4.9.2.2 Predição do tempo para 50% (t0,5) de amaciamento 100

4.9.2.3 Cálculo do expoente (n) de Avrami 103

4.10 Comparação das curvas modeladas com as curvas

experimentais

109

4.11 Observações microestruturais 112

4.11.1 Evolução microestrutural durante a deformação 112

4.12 Microestrutura após a deformação a quente 123

4.13 Análise via difração por elétrons retroespalhados (EBSD) 130

4.14 Amaciamento após a deformação a quente 135

4.15 Precipitação induzida por deformação em resfriamento contínuo 151

5 DISCUSSÃO 161

5.1 Comportamento mecânico 161

5.1.1 Amaciamento dinâmico 162

5.1.2 Amaciamento estático 169

6 CONCLUSÕES 173

7 SUGESTÕES PARA FUTUROS TRABALHOS 176

ÍNDICE DE TABELAS

Pág.

Tabela 2.1 Composição química dos quatro principais aços

inoxidáveis empregados em implantes ortopédicos (% massa)

06

Tabela 2.2 Efeito dos elementos de liga que compõem o aço ISO

5832-9

06

Tabela 3.1 Composição química do aço ISO 5832-9, (%massa) 35

Tabela 4.1 Alguns valores de energia de ativação aparente

apresentados na literatura para ligas metálicas

65

Tabela 4.2 Valores da tensão de escoamento plástico (em MPa) do

aço ISO 5832-9 para diferentes taxa de deformação e temperaturas

67

Tabela 4.3 Evolução do parâmetro m com a temperatura e deformação 69

Tabela 4.4 Dependência da taxa de encruamento (θ) com a tensão

aplicada (σ) (Eq. 3.3) e valores de σc e εc, para as condições

experimentais

74

Tabela 4.5 Parâmetros das curvas de escoamento plástico do aço ISO

5832-9

75

Tabela 4.6 Parâmetros de recuperação dinâmica (r) obtidos

analiticamente das curvas de escoamento plástico do aço ISO 5832-9 89

Tabela 4.7 Valores do expoente de Avrami (n) para as diversas

condições de deformação

105

Tabela 4.8 Evolução do tamanho de grão recristalizado

dinamicamente (dDRX) em função das condições de deformação

127

Tabela 4.9 Fração amaciada (Xs) obtida dos testes de compressão a

quente do aço ISO 5832-9 com deformação de 0,30, método offset

144

Tabela 4.10 Fração amaciada (Xs) obtida dos testes de compressão a

quente do aço ISO 5832-9 com deformação de 0,15, método offset

145

Tabela 4.11 Fração amaciada (Xs) obtida dos testes de compressão a

quente do aço ISO 5832-9 com deformação de 0,30, método da

tensão média equivalente

146

quente do aço ISO 5832-9 com deformação de 0,15, método da

tensão média equivalente

Tabela 4.13 Relação entre a TME e 1/T quando o amaciamento entre

passes é promovido pela recristalização estática completa entre

passes

ÍNDICE DE FIGURAS

Pág.

Figura 2.1 Classificação dos biomateriais. Primeira geração: aços

inoxidáveis tipo AISI 304 e 316, ligas Cr-Co, ligas de titânio, alumina,

zircônia, resina acrílica e silicone; Segunda geração: cerâmicas

bioativas (hidroxiapatita), polímeros biodegradáveis; Terceira geração:

colágeno e elastina

04

Figura 2.2 Estrutura cristalina da fase Ζ (NbCrN) e dos precipitados

tipo MN (M = Nb, Cr)

08

Figura 2.3 Recuperação: (a) discordâncias emaranhadas; (b)

formação de novas células; (c) células emaranhadas mais regulares;

(d) formação de contorno de subgrão; (e) crescimento de subgrão; (f)

todos os estágios

18

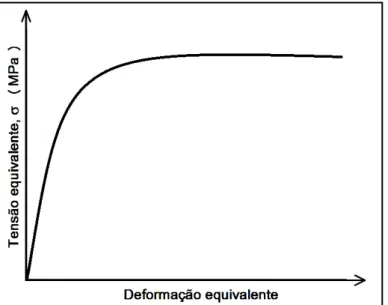

Figura 2.4 Forma típica da curva de escoamento plástico de materiais

que se recuperam dinamicamente, sem picos de tensão

20

Figura 2.5 Evolução microestrutural durante a DRX: (a) para ε < εc sem

grãos DRX; (b) formação do primeiro colar; (c) formação do segundo

colar e expansão para o interior dos grãos e maclas; (d-e) expansão

do volume DRX consumindo o interior do grão. (f) curva de

escoamento correspondente

22

Figura 2.6 Representação esquemática da curva de escoamento

plástico de materiais que se recristalizam dinamicamente.

23

Figura 2.7 Representação esquemática da nucleação de novos grãos

DRX: (a) Distorção e flutuações do contorno; (b) Contorno de grão

parcialmente cisalhado; (c) Protuberância do contorno de grão

induzindo deformação

24

Figura 2.8 Diagrama recristalização - precipitação - tempo -

temperatura (RPTT)

29

Figura 3.1 Dilatômetro modelo DIL 850A/D utilizado neste trabalho. 36

Figura 3.2 Câmara de vácuo do dilatômetro modelo DIL 850A/D. 37

Figura 3.4 Desenho do corpo de prova utilizado nos ensaios de torção

a quente

38

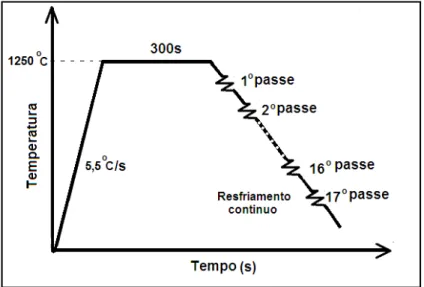

Figura 3.5 Ciclo térmico imposto nos ensaios contínuo de torção a

quente.

40

Figura 3.6 Diagrama indicando a metodologia utilizada para

determinar a tensão crítica (σc) para o início da recristalização

dinâmica no experimento realizado a 1000 oC com taxa de

deformação de 1,0 s-1.

41

Figura 3.7 Aplicação da Eq. 3.5 nos dados obtidos a 1000 oC com taxa

de deformação de 1,0 s-1, onde se observa o ponto mínimo

correspondente à tensão crítica (σc) para início da recristalização

dinâmica

42

Figura 3.8 Diagrama indicando a metodologia utilizada para a

determinação da tensão de saturação (σsat). Ampliação da região em

torno do ponto de inflexão da Figura 3.6

43

Figura 3.9 Ilustração do ciclo experimental utilizado nos testes de

relaxação de tensão

44

Figura 3.10 Ilustração esquemática do ciclo termomecânico

empregado nos ensaios isotérmicos com dupla deformação

45

Figura 3.11 Esquema indicando os valores de tensões utilizados para

o cálculo da fração amaciada

47

Figura 3.12 Representação esquemática do ciclo termomecânico

imposto em ensaios realizados com múltiplas deformações em

resfriamento contínuo.

48

Figura 3.13 Curvas obtidas em ensaios realizados com múltiplas

deformações em resfriamento contínuo. (b) Evolução da tensão média

equivalente (TME) com o inverso da temperatura.

49

Figura 4.1 Microestrutura inicial de uma amostra do aço ISO 5832-9

reaquecida a 1250 oC e mantida durante 300 s antes de ser resfriada

em água

54

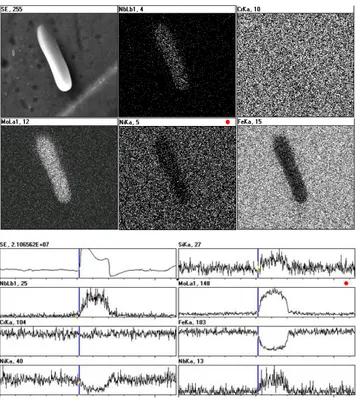

Figura 4.2 Precipitados encontrados no aço ISO 5832-9 identificados

EDS, mostrando a distribuição dos elementos formadores da fase Ζ

Figura 4.3 Espectro de difração de raios-X da fase Ζ 55

Figura 4.4 Curvas de relaxação de tensão do aço ISO 5832-9 após

deformação de 0,5% em diferentes temperaturas

56

Figura 4.5 Diagrama PTT baseado nas curvas de relaxação de tensão

do aço ISO 5832-9

57

Figura 4.6 Curvas de escoamento plástico obtidas nos ensaios de

torção isotérmicos contínuos: (a) 10 s-1, (b) 1,0 s-1, (c) 0,5 s-1 e (d) 0,01

s-1. As setas indicam os picos de tensão

59

Figura 4.7 Procedimento utilizado para determinar o valor de n da Eq.

4.1.

63

Figura 4.8 Diagrama indicando a dependência da tensão de pico (σp)

com a temperatura utlizado para determinar a energia de ativação

aparente (Qdef).

63

Figura 4.9 Correlação entre a tensão de pico (σp) e o parâmetro de

Zener-Hollomon (Z) indicando a adequação da Eq. 4.1 ao

comportamento a quente do material.

64

Figura 4.10 Curvas de escoamento plástico mostradas na Figura 4.6 e

reagrupadas em função das temperaturas de ensaios

66

Figura 4.11 Evolução da tensão de escoamento plástico em função da

taxa de deformação para as deformações: (a) ε = 0,30, (b) ε = 0,50, (c)

ε = 0,75, (d) ε = 1,3 (e) ε = 2,0

69

Figura 4.12 Mapas de processamento obtido para o aço ISO 5832-9

com deformação: a) ε = 0,30; b) ε = 0,50; c) ε = 0,75; d)ε = 1,3; e)ε=2,0 71

Figura 4.13 Razões entre: (a) σss, σo e σpe (b) σsat, σc e σp 76

Figura 4.14 Razões entre as deformações crítica (εc), de estado

estacionário (εss) e a deformação de pico (εp)

78

Figura 4.15 Dependência das tensões inicial (σo), crítica (σc), pico, (σp),

estado estacionário (σss) e de saturação (σsat) com a temperatura de

ensaio imposta

80

Figura 4.16 Dependência da deformação crítica (εc), pico (εp) e de

estado estacionário (εss) com a temperatura e a taxa de deformação

imposta

Figura 4.17 Dependência da: (a) tensão inicial (σo); (b) tensão crítica

(σc); (c) tensão de pico (σp); (d) tensão de estado estacionário (σss) e da

(e) tensão de saturação (σsat) com o parâmetro de Zener-Hollomon (Z) 85

Figura 4.18 Dependência das deformações crítica (εc), pico (εp) e

estado estacionário (εss) com o parâmetro de Zener-Hollomon (Z)

87

Figura 4.19 Determinação do parâmetro de recuperação dinâmica (r)

para a temperatura de 1000 oC e taxa de deformação de 1,0 s-1.

88

Figura 4.20 Dependência do parâmetro de DRV (r) com a tensão de

pico (σp)

90

Figura 4.21 Dependência do parâmetro de recuperação dinâmica (r)

com o parâmetro de Zener-Hollomon (Z).

91

Figura 4.22 Curvas de escoamento plástico do aço ISO 5832-9

modeladas nas condições: (a) 10 s-1; (b) 1,0 s-1; (c) 0,5 s-1; (d) 0,01 s-1 93

Figura 4.23 Curvas de escoamento plástico experimental e modeladas

nas condições: (a) 10 s-1; (b) 1,0 s-1; (c) 0,5 s-1; (d) 0,01 s-1.

96

Figura 4.24 Curvas de escoamento plástico experimental e a

determinada pela recuperação dinâmica na condição de 1050 oC com

taxa de 1,0s-1.

98

Figura 4.25 Evolução da fração amaciada (Xs) em função do tempo

para o aço ISO 5832-9 em diferentes condições de deformação: (a)

10s-1; (b) 1,0 s-1; (c) 0,5 s-1; (d) 0,01 s-1

100

Figura 4.26 Tempo para 50% de amaciamento (t0,5) em função do

parâmetro de Zener-Hollomon (Z) para o aço ISO 5832-9 em

diferentes temperaturas

101

Figura 4.27 Tempo para 50% de amaciamento (t0,5) vs. inverso da

temperatura para o aço ISO 5832-9 em diferentes taxas de

deformação.

102

Figura 4.28 Curvas log [ln(1/(1-Xs))] vs. log t utilizadas para determinar

o expoente (n) de Avrami: (a) 10,0 s-1; (b) 1,0 s-1; (c) 0,5 s-1;(d) 0,01 s-1

104

Figura 4.29 Dependência do expoente de Avrami (n) com o inverso da

temperatura de deformação (1/T)

Figura 4.30 Dependência do expoente de Avrami (n) com a taxa de

deformação

106

Figura 4.31 Dependência do expoente de Avrami (n) com as

condições de deformação, mantendo a taxa de deformação constante

107

Figura 4.32 Dependência do expoente de Avrami (n) com as

condições de deformação, mantendo a temperatura constante

107

Figura 4.33 Dependência do expoente de Avrami (n) com o parâmetro

de Zener-Hollomon (Z)

108

Figura 4.34 Curvas de escoamento plástico do aço ISO 5832-9

modeladas

109

Figura 4.35 Comparação entre as curvas de escoamento plásticas

experimentais e modeladas:(a) 10 s-1; (b) 1,0 s-1; (c) 0,5 s-1;(d) 0,01 s-1. 111

Figura 4.36 Evolução microestrutural ao longo da curva tensão vs.

deformação durante a deformação a quente a 1000 ºC com taxa de

deformação de 0,01 s-1

113

Figura 4.37 Evolução microestrutural ao longo da curva tensão vs.

deformação durante a deformação a quente a 1000 ºC com taxa de

deformação de 1,0 s-1

114

Figura 4.38 Evolução microestrutural durante a deformação a quente a

1100 ºC com taxa de deformação de 0,01 s-1

116

Figura 4.39 Evolução microestrutural durante a deformação a quente a

1100 ºC com taxa de deformação de 0,5 s-1

117

Figura 4.40 Evolução microestrutural durante a deformação a quente a

1100 ºC com taxa de deformação de 1,0 s-1

119

Figura 4.41 Evolução microestrutural durante a deformação a quente a

1200ºC com taxa de deformação de 0,5 s-1

121

Figura 4.42 Variação do tamanho médio dos grãos durante a

recristalização dinâmica com formação de colar e nucleação

convencional (N.C)

122

Figura 4.43 Variação da dureza das amostras submetidas a ensaios

interrompidos

122

quente em diferentes condições de temperatura, deformação e taxa

de deforamação

Figura 4.45 Dependência do tamanho de grão recristalizado

dinamicamente (dDRX) com o parâmetro de Zener-Hollomon (Z)

128

Figura 4.46 Evolução do tamanho médio dos grãos recristalizados

dinamicamente com a temperatura de deformação para as diferentes

taxas de deformação impostas

129

Figura 4.47 Evolução do tamanho médio dos grãos recristalizados

dinamicamente com a taxa de deformação para as diferentes

temperaturas de deformação

129

Figura 4.48 Dados obtidos com a técnica EBDS na amostra do aço

ISO 5832-9 a 1000 oC com taxa de deformação de 0,01 s-1 e

deformação de 1,5 mostrando contornos de grãos de alto ângulo, θ >

15o, contornos de subgrãos, 2 < θ < 15o e as distribuições de tamanho

de grão e de orientações

131

Figura 4.49 Dados obtidos com a técnica EBDS na amostra do aço

ISO 5832-9 a 1000 oC com taxa de deformação de 0,5 s-1 e

deformação de 1,5 mostrando os contornos de grãos de alto ângulo, θ

> 15o, contornos de subgrãos, 2 < θ < 15o e as distribuições de

tamanho de grão e de orientações

132

Figura 4.50 Dados obtidos com a técnica EBDS na amostra do aço

ISO 5832-9 a 1100 oC com taxa de deformação de 1,0 s-1 e

deformação de 2,0 mostrando os contornos de grãos de alto ângulo, θ

> 15o, contornos de subgrãos, 2 < θ < 15o e as distribuições de

tamanho de grão e de orientações

133

Figura 4.51 Curvas de escoamento plástico com duas deformações de

0,3 a 1000 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s.

136

Figura 4.52 Curvas de escoamento plástico com duas deformações de

0,3 a 1050 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s

137

0,3 a 1100 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s

Figura 4.54 Curvas de escoamento plástico com duas deformações de

0,3 a 1200 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s.

139

Figura 4.55 Curvas de escoamento plástico com duas deformações de

0,15 a 1000 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s.

141

Figura 4.56 Curvas de escoamento plástico com duas deformações de

0,15 a 1050 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s

141

Figura 4.57 Curvas de escoamento plástico com duas deformações de

0,15 a 1100 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s

142

Figura 4.58 Curvas de escoamento plástico com duas deformações de

0,15 a 1200 oC com taxa de deformação de 1,0 s-1 e tempo de espera

variando de 1 a 1000 s

143

Figura 4.59 Fração amaciada (Xs) em função do intervalo entre passe

(tpasse) dos ensaios interrompidos de compressão a quente para o aço

ISO 5832-9 nas deformações de 0,15 e 0,30: (a,b) Método offset; (c,d)

Método da tensão média

150

Figura 4.60 Curvas de escoamento plástico em resfriamento contínuo

com deformações múltiplas de 0,2 (a). Evolução da tensão média

equivalente (TME) com o inverso da temperatura absoluta (1/T)(b)

153

Figura 4.61 Curvas de escoamento plástico em resfriamento contínuo

com deformações múltiplas de 0,3 (a). Evolução da tensão média

equivalente (TME) com o inverso da temperatura absoluta (1/T) (b).

155

Figura 4.62 Microestruturas obtidas em resfriamento contínuo com ε =

0,3 e (tpasse) = 5 s com interrupções dos ensaios nas regiões I e II

156

Figura 4.63 Dependência da temperatura de não recristalização (Tnr)

com o tempo entre passe (tpasse) e a quantidade de deformação

Figura 4.64 Curvas de escoamento plástico corrigindo o efeito da

queda de temperatura, simulando ensaios com temperatura constante

(1200 oC). Ensaios realizados em resfriamento contínuo com: (a) ε =

0,2 e tpasse = 10 s; (b)ε = 0,2 e tpasse = 50 s; (c) ε = 0,3 e tpasse = 10 s e (d) ε = 0,3 e tpasse = 50 s.

159

Figura 5.1 Curva de escoamento plástico a 1050 °C e taxa de

deformação de 0,01 s-1.

164

Figura 5.2 Ampliação da parte inicial das curvas de escoamento

plástico experimental e modeladas para baixos valores do parâmetro

de DRV (r).

SÍMBOLOS E ABREVIAÇÕES

AISI American Iron and Steel Institute

ASTM American Society for Testing and Materials

A, α, n Constantes do material

CFC Cúbica de Face Centrada

CTM Centro Tecnológico de Manresa

DRV Dynamic Recovery (Recuperação dinâmica)

DRX Dynamic Recrystallization (Recristalização dinâmica)

do Tamanho de grão inicial

dDRX Tamanho de grão recristalizado dinamicamente

EFE Energia de Falha de Empilhamento

EDS Energy Dispersive Spectrometer (Espectro de dispersão de

energia)

EBSD Electron Backscatter Diffraction (Difração de elétrons

retroespalhados)

h Parâmetro de encruamento

ISO International Organization for Standardization

MDRX Metadynamic Recrystallization (Recristalização metadinâmica)

MDM Modelo Dinâmico de Materiais

n Expoente de Zener-Hollomon

ni Expoente de Z na função de potência

n Expoente de Avrami

m Sensibilidade à taxa de deformação

m´ Inclinação de curva θ.σ vs. σ2

MEV Microscópio Eletrônico de Varredura

MO Microscopia ótica

P Potência total dissipada

Pi Início de precipitação

Pf Fim de precipitação

Qdef Energia de ativação aparente para deformação a quente

q Constante do material

R Constante dos gases ideais

r Parâmetro de recuperação dinâmica

SUS Sistema Único de Saúde

SRX Static Recrystallyzation (Recristalização estática)

SRV Static Recovery (Recuperação estática)

Tnr Temperatura de não recristalização

TME Tensão Média Equivalente

tpasse Tempo entre passe de deformação

t0,5 Tempo para 50% de amaciamento dinâmico

Xs Fração amaciada

Z Parâmetro de Zener-Hollomon

εc Deformação crítica

εp Deformação de pico

εss Deformação de estado estacionário

εsat Deformação de saturação

σo Tensão de início de escoamento plástico

σc Tensão crítica

σp Tensão de pico

σss Tensão de estado estacionário

σsat Tensão de saturação

ξ Parâmetro de instabilidade

σy Tensão do segundo passe

σm Tensão de escoamento máximo

θ Taxa de encruamento

ρ Densidade de discordância

1 INTRODUÇÃO

Anualmente, milhões de pessoas no mundo são afetadas por

problemas ósseos causados por fraturas ou doenças degenerativas e

inflamatórias nas junções, gerando uma demanda crescente para o

desenvolvimento e aperfeiçoamento de materiais usados em implantes

ortopédicos. Dentre os materiais adequados à aplicação de implantes

ortopédicos, os aços inoxidáveis apresentam a melhor relação entre

propriedades mecânicas, biocompatibilidade e custo, sendo um dos preferidos

para aplicações que envolvem solicitações mecânicas.

O uso de aço inoxidável na confecção de implantes teve início por

volta de 1926, quando esse material tornou disponível para aplicações em

escala e, assim, começou a substituir as ligas Co-Cr-Mo. Esses aços são

razoavelmente inertes, reduzindo o efeito da corrosão, liberação de íons e

partículas após o implante. Mas, com o passar do tempo, pesquisadores das

áreas médica e de engenharia constataram que apesar do predicado que

carregam os primeiros aços utilizados em implantes, como por exemplo, os

aços AISI 304 e AISI 316, apresentavam baixa resistência mecânica e

suscetibilidade à corrosão localizada podendo provocar rejeição do implante.

As complicações e as dificuldades associadas às falhas de implantes,

temporários ou permanentes, puderam ser sanadas ou atenuadas com o

desenvolvimento de novas ligas de aços inoxidáveis austeníticos.

Um dos materiais bastante utilizado, atualmente, como implantes

ortopédicos é o aço ASTM F-138 (ISO 5832-1) que apresenta em algumas

aplicações comprometimento nas propriedades mecânicas e de corrosão. Para

amenizar esse problema, aços com alta concentração de Mn, N e Nb, como o

aço inoxidável austenítico ISO 5832-9, vem sendo desenvolvidos e aplicados

como biomateriais na fabricação de implantes ortopédicos. No Brasil, este

material é produzido pela Villares Metals S/A e a manufatura de próteses são

legislação da Agência Nacional de Vigilância Sanitária (ANVISA), Normas NBR

ISO 5832-1 e 5832-9.

Durante a manufatura de implantes metálicos, os materiais passam

por um processo de forjamento a quente. Em geral, três fenômenos controlam

o comportamento mecânico durante a deformação em altas temperaturas:

encruamento, recuperação e a recristalização. As caracterizações mecânica e

microestrutural desses processos são de grande importância por diversas

razões, entre as quais estão: (i) a caracterização das curvas de escoamento

plástico permite aprofundar e desenvolver novos experimentos que esclareçam

os mecanismos responsáveis e as propriedades dos materiais que intervém

nos processos de conformação a quente; (ii) o entendimento e parametrização

dos fenômenos atuantes durante o processamento permitem o

desenvolvimento e otimização de novas rotas de processamento; e (iii) testes

em escala industrial têm custos elevados, tornando oportunas a modelagem

dos processos industriais e a simulação física em escala de laboratório.

Neste trabalho, investigam-se o comportamento mecânico e a

evolução microestrutural do aço inoxidável austenítico ISO 5832-9 através de

ensaios de torção e compressão a quente, combinando testes isotérmicos

contínuos, isotérmicos interrompidos com duplos passes de deformação e em

resfriamento contínuo com múltiplas deformações. São analisadas a atuação

dos mecanismos de amaciamento, a ocorrência da precipitação e seu papel na

forma das curvas de escoamento plástico. Faz-se, também, a simulação física

e a modelagem do processamento termomecânico utilizando relações

constitutivas, procurando esclarecer os principais mecanismos de amaciamento

atuantes durante e após a deformação a quente em condições similares às

industriais.

2 REVISÃO BIBLIOGRÁFICA

2.1 Aspectos gerais sobre biomateriais ortopédicos

Os implantes ortopédicos são dispositivos que substituem, parcial ou

totalmente, funções de parte do corpo humano. Alguns implantes, chamados

temporários (por exemplo: as placas e parafusos estabilizadores de fraturas),

desempenham suas funções por um período pré-estabelecido, até que ocorra a

recuperação do osso danificado e o implante possa ser removido [1,2]. Outra

classe são os permanentes, usados como implantes para substituir articulações

do corpo humano (por exemplo: a prótese total de quadril), precisam

desempenhar suas funções pelo resto da vida do paciente. Uma vez

implantados, os biomateriais, necessariamente, entram em contato com os

fluidos corpóreos. Esses fluidos, apesar de parecerem inofensivos, conseguem,

ao longo do tempo, degradar significativamente, a maioria dos materiais [3-5].

Adicionalmente, grande parte dos implantes ortopédicos são submetidos a

esforços mecânicos estáticos e/ou dinâmicos, muitas vezes de magnitudes

relevantes. A combinação de elevada resistência mecânica e baixa degradação

pela ação do meio fisiológico fazem de alguns materiais metálicos os preferidos

para a fabricação de implantes ortopédicos.

Ao tentar compreender a evolução conceitual dos biomateriais

ortopédicos e sua disponibilidade durante os últimos 60 anos, três grandes

gerações parecem ser marcantes, Figura 2.1 [3,6]. A primeira refere-se aos

materiais bioinertes; a segunda trata-se dos materiais bioativos e

biodegradáveis e uma terceira geração consiste de materiais projetados em

escala molecular estimulando respostas específicas. Durante a maior parte do

séc. XX, os materiais usados em implantes ortopédicos eram provenientes da

indústria química, mecânica e espacial. Visto que o corpo humano consiste em

um ambiente corrosivo, há uma enorme restrição quanto ao material apropriado

ao uso. Consequentemente a primeira geração de biomateriais consiste de

possível a fim de reduzir o processo corrosivo e a liberação de íons após o

implante.

Figura 2.1 Classificação dos biomateriais ortopédicos. 1a geração: aços

inoxidáveis tipo AISI 304 e 316, ligas Cr-Co, ligas de Ti, alumina, zircônia,

resina acrílica e silicone; 2a geração: cerâmicas bioativas (hidroxiapatita),

polímeros biodegradáveis; 3a geração: colágeno e elastina.

Os primeiros materiais metálicos usados como aplicação ortopédica,

no início séc. XX foram às ligas de Co-Cr, seguido dos aços inoxidáveis de

classe AISI 316 (1926) [3,4]. O titânio (Ti) e as ligas de titânio só foram

introduzidos nos anos 40. Os aços inoxidáveis são resistentes a uma larga

variedade de agentes corrosivos devido ao seu elevado teor de cromo (maior

que 12%), permitindo a formação de óxido que adere fortemente, aumentando

a resistência à corrosão [7,8]. Mas seu uso como prótese ortopédica é restrito

porque outras ligas a base de titânio, cobalto e cromo apresentam

propriedades mecânicas e de corrosão superiores. Atualmente, os novos aços

inoxidáveis com alto teor de cromo (maior que 20%), onde o níquel (Ni) é

substituído pelo manganês (Mn) e alto teor de nitrogênio (entre 0,3 e 0,4 %)

estão sendo usados em implantes cirúrgicos como placas de fixação,

A segunda geração de biomateriais deu-se (1980 - 2000) com o

desenvolvimento de materiais bioativos com habilidade de interagir com o meio

biológico formando a ligação tecido/superfície, assim como a capacidade de

bioabsorção [3-5]. Estes materiais bioativos alcançaram uma variedade de

aplicações ortopédicas. Mas nenhum material metálico usado em implantes é

bioativo por si só. Entretanto, duas metodologias podem ser usadas para

torná-lo. A primeira que tem sido bastante empregada consiste em revestir a

superfície do implante com uma cerâmica bioativa (hidroxiapatita), ou com

materiais poliméricos ou compósitos. A segunda é a modificação química da

superfície do material com a deposição de uma cerâmica bioativa in vivo ou

induzir proteínas com adesão celular [3].

Os biomateriais da terceira geração são os novos materiais que

podem estimular respostas celulares específicas [3,4]. Para estes biomateriais,

os conceitos de bioatividade e de biodegradabilidade estão correlacionados e,

os materiais bioabsorvíveis tornam-se bioativo e vice-versa. Estas propriedades

dos materiais devem juntar-se com a habilidade de sinalizar e estimular a

atividade do comportamento celular.

2.1.1 Aços inoxidáveis austeníticos utilizados em implantes

Os aços austeníticos retêm mesmo em baixas temperaturas,

comparáveis às do corpo humano, a estrutura CFC do ferro, que lhes garante

propriedades peculiares, mecânicas e de resistência à corrosão. Em grandes

quantidades, todos os elementos constituintes do aço são nocivos ao ser

humano. No entanto, o conhecimento da resistência desse material em fluidos

biológicos pode levar ao controle da dissolução metálica em níveis

permissíveis, isto é, não prejudiciais à saúde.

A Tabela 2.1 apresenta a composição química dos quatro principais

aços inoxidáveis empregados em implantes ortopédicos. A Tabela 2.2 indica os

Tabela 2.1 Composição química dos quatro principais aços inoxidáveis

empregados em implantes ortopédicos (% massa) [9-10].

Tabela 2.2 Efeito dos elementos de liga que compõem o aço ISO 5832-9 [9-12].

Metal ASTM 316L ASTM F138

(ISO 5832-1)

ASTM F1586 (ISO 5832-9)

ASTM F2229 (Livre de Ni)

Cromo (Cr) 16,6 17,4 20,3 23,0

Níquel (Ni) 12 14,1 10,6 <0,05

Molibdênio (Mo) 2,11 2,08 2,47 1,5

Nitrogênio (N) 0,078 - 0,36 1,1

Nióbio (Nb) - - 0,29 -

Manganês (Mn) 1,4 1,74 4,04 24

Fósforo (P) 0,039 - 0,022

Carbono (C) 0,025 0,01 0,035 <0,08

Ferro (Fe) bal. bal. bal. bal.

Metal Efeito dos elementos

Cromo (Cr)

Confere a passividade (acima de 12%); Aumenta a resistência à corrosão; Forma uma película de óxido (Cr2O3) fina e aderente que retarda ou impede a ação

corrosiva; Eleva ligeiramente a resistência mecânica.

Níquel (Ni) Confere estabilidade a austenita; Eleva a resistência ao

choque; Eleva a resistência à corrosão.

Molibdênio (Mo) Eleva a resistência à corrosão por pites dos aços

austeníticos; Aumenta a resistência mecânica; Manganês (Mn)

Nitrogênio (N)

Substituem parcialmente o níquel como estabilizador de austenita aumentando a solubilidade do nitrogênio.

Nióbio (Nb) /Titânio (Ti)

Atuam como estabilizadores, combinando-se preferencialmente com ele e evitando a formação de

carboneto de cromo e a corrosão intergranular.

Silício (Si) Acima dos teores usuais, eleva a resistência à

oxidação a altas temperaturas.

Enxofre (S)

Dois tipos de aços inoxidáveis têm sido usados em implantes

cirúrgicos no Brasil: ASTM F 138 (ISO 5832-1) desde 1982 e o ASTM F 1586

(ISO 5832-9), mais recentemente, segundo os registros da ANVISA, Normas

NBR ISO 5832-1: 1997 e NBR ISO 5832-9: 1997 [9,10]. Este último é utilizado

em implantes cirúrgicos sujeito a grandes solicitações mecânicas e maiores

períodos de permanência no interior do corpo humano, como as hastes

femorais e de quadril.

2.1.2 O aço inoxidável austenítico ISO 5832-9

Neste trabalho será dada ênfase a caracterização do aço inoxidável

austenítico ISO 5832-9 por ter aplicações em implantes ortopédicos. Este

material consiste de uma matriz austenítica com nióbio e nitrogênio entre

outros elementos. Os aços inoxidáveis austeníticos são normalmente

considerados como materiais com baixa e moderada energia de falha de

empilhamento (EFE). Por exemplo, a EFE do AISI 304L é próximo de 18

mJ/m2, enquanto o AISI 305 é cerca de 34 mJ/m2, AISI 310S cerca de 94

mJ/m2 e AISI 316 cerca de 78 mJ/m2 [13,14]. A contribuição de Ni, Cr, Mn e Mo

para a EFE da matriz de um aço inoxidável austenítico foi estimado e a EFE

para o aço ISO 5832-9 foi calculado 68,7 mJ/m2 [14]. Foi observado que o nível

moderado na EFE torna o material propício os deslizamento cruzado e

escalagem de discordâncias, promovendo elevados níveis de recuperação.

Altos níveis de amaciamento de até 60% podem ser promovidos por

recuperação após deformação a quente antes e após o início da

recristalização. Também foi observada que, como a fração recristalizada

aumenta, a restauração promovida pela recuperação diminui ao longo do

tempo, mas não desaparece.

Alguns trabalhos têm mostrado a presença de partículas de segunda

fase, fase Z, constituída de Nb, Cr e N no aço ISO 5832-9 e em materiais de

composição similar. Geralmente, a fase Z forma-se nos contornos de grãos, de

conhecido que se forma em aços estabilizados com Nb, contento nitrogênio.

JACK (1973) [18,19] foi o primeiro a determinar a estrutura cristalina da fase Z,

tipo tetragonal, Figura 2.2, com estequiometria NbCrN e parâmetros de rede a

= 3,037 Å e c = 7,391 Å. Entretanto só na década de 90 foram descobertos

detalhes a respeito da fase Z, cuja composição era dada por Cr(Nb,V)N, com o

nióbio marcante sobre as características do material [20-22]. O papel da fase Z

durante o processamento termomecânico e consequentemente nas suas

propriedades mecânicas ainda não é bem estabelecido. Mas há alguns pontos

de concordância, tais como a estabilidade desta fase em altas temperaturas e

sua presença durante o processamento a quente interferindo nas propriedades

finais do material.

Figura 2.2 Estrutura cristalina da fase Ζ (NbCrN) e dos precipitados tipo MN (M

= Nb, Cr) [20].

Estudos recentes avaliando a resistência mecânica determinaram o

limite de escoamento plástico dos aços ISO 5832-9 (σe ~ 496 MPa) e ASTM F

138 (σe ~ 246 MPa). A presença de uma grande quantidade de partículas de

precipitados, caracterizados como fase Z, na microestrutura do aço ISO 5832-9

mecanismos de endurecimento pelo nitrogênio em solução, endurecimento por

precipitação e endurecimento por refino de grão é responsável pela maior

resistência mecânica do aço ISO 5832-9 quando comparado com o aço F 138.

Pesquisas comparativas de resistência à corrosão mostraram que o

aço ISO 5832-9 apresenta maior resistência à corrosão localizada do que o

ASTM F 138, atribuída ao aumento da estabilidade do filme passivo, favorecido

pela presença de nitrogênio em solução sólida intersticial na matriz [25]. Sendo

esta elevada resistência à corrosão desejável em materiais para aplicações

ortopédicas, tendo em vista que a menor liberação de íons metálicos, pelos

processos de corrosão, reduz o risco de rejeição por reações alérgicas ou

mesmo pela falha estrutural do implante.

2.2 Trabalhabilidade a quente

A manufatura de algumas próteses ortopédicas, em especial a

prótese femoral, envolve uma etapa de processamento termomecânico. Esta

etapa é essencial para a obtenção da forma da peça e não depende apenas da

precisão dimensional desejada, mas também da microestrutura e propriedades

mecânicas especificadas. Normalmente essas operações são realizadas em

altas temperaturas e os materiais são submetidos a várias deformações

consecutivas, sendo que algumas regiões da prótese são submetidas a

quantidades significativas de deformações. A capacidade da máquina deve ser

compatível com a resistência do material durante a operação e o material deve

ser processado sem sofrer danos microestruturais. A trabalhabilidade é

determinada não somente pela microestrutura do material, temperatura,

deformação e taxa de deformação, mas também pelo estado de tensão

imposto pela ferramenta na zona de deformação. Assim, é conveniente

considerar a trabalhabilidade composta de duas parcelas: uma relacionada

A trabalhabilidade devido ao estado de tensão depende da

geometria da zona de deformação, do processo e da natureza do estado de

tensão aplicado. Por exemplo, em processos como a extrusão, em que o

estado de tensão hidrostático é compressivo, podem-se impor maiores

deformações, sem que haja a falha do material, do que em processos em que

atuam tensões hidrostáticas trativas. Com componentes hidrostáticos trativos,

qualquer interface mais fraca no material irá abrir causando fratura interna.

Assim, a parcela da trabalhabilidade devido ao estado de tensão é específica

de cada processo de conformação e é independente do comportamento do

material.

A trabalhabilidade intrínseca do material depende da microestrutura

inicial do material e de sua resposta às condições de deformação impostas.

Nesta resposta está embutida implicitamente a variação da tensão com a

deformação, temperatura e taxa de deformação e é representada

matematicamente por uma equação constitutiva. Todavia, como parte explicita

da resposta do material aos parâmetros do processo, pode haver mudanças

microestruturais. Por exemplo, sob certas condições, o material pode

responder com danos microestruturais devido a fluxo instável ou localizado.

Alternativamente, a microestrutura pode ser reconstruída devido a processos

de restauração como a recristalização.

Uma forma de estimar os mecanismos atuantes durante a

deformação a quente é através de uma equação cinética da taxa de

deformação do tipo [26]:

Onde

ε

& é a taxa de deformação, σ é a tensão (MPa), Qdef é a energia deativação aparente para a deformação a quente (kJ/mol), R é a constante

universal dos gases (8,31 J/mol.K), T a temperatura absoluta (K). ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = RT Q A.σnexp def

O valor de n da equação da cinética da taxa de deformação (Eq. 2.1)

usualmente não é constante em toda janela de operação, mas assume valores

diferentes em diferentes faixas de temperatura e de taxa de deformação.

Assim, é usual substituir a Eq. 2.1 por uma mais abrangente, como proposto

por Sellars e Tegart:

Onde A, α e n são dependentes do material.

Com o valor da energia de ativação aparente para a deformação a

quente (Qdef) pode-se estimar o mecanismo de deformação atuante e obter

correlações microestruturais utilizando o parâmetro de Zener-Hollomon (Z) com

a taxa de deformação compensada pela temperatura:

A análise da cinética é aplicável a metais puros e ligas diluídas.

Todavia, quando estendida a ligas comerciais com microestruturas complexas

é difícil interpretar o valor da energia de ativação aparente em termos de um

único mecanismo.

2.2.1 Mapas de processamento

Uma forma alternativa para a análise do comportamento mecânico

dos materiais durante o processamento a quente são os mapas de

processamento. Esses mapas são representações explícitas das respostas do

material quanto à dissipação da potência transferida pelas ferramentas durante

a deformação e quanto às regiões de instabilidade microestruturais. Esses

mapas são construídos no domínio determinado pelas condições de

deformação usuais ao processamento metalúrgico; janelas de temperaturas e

de taxas de deformação aplicadas no processamento industrial. Os mapas de

( )

[

senh

]

(

Q

RT

)

A

ασ

p nexp

defε

&

=

(2.2)⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = RT Q

processamento são desenvolvidos utilizando conceitos de (i) sistemas de

engenharia, (ii) mecânica dos meios contínuos, (iii) princípios da termodinâmica

de processos irreversíveis e (iv) critérios de instabilidade plástica. Esses

conceitos formam a base do Modelo Dinâmico de Materiais (MDM) [27-30].

O forjamento de uma prótese ortopédica pode ser entendido como

um sistema de engenharia composto de uma fonte de potência, ferramentas e

a peça a ser forjada. O sistema hidráulico ou motor da prensa gera certa

quantidade de energia por segundo (potência). As ferramentas atuam como

armazenadoras e distribuidoras da potência gerada. A peça dissipa potência

enquanto é deformada para adquirir a forma imposta pela geometria da zona

de deformação.

Neste sistema deve-se observar que é fornecida potência ou energia

em um dado tempo, e assim, o tempo é uma variável independente, tornando o

sistema dinâmico. As características do elemento dissipador devem ser

consideradas no projeto de controle do sistema. A equação constitutiva do

material da peça processada descreve a maneira na qual a potência é

convertida, em qualquer momento, em energia térmica e variações

microestruturais, que não mais serão recuperadas pelo sistema. A resposta

instantânea do material da peça à taxa de deformação imposta para se

alcançar uma dada deformação a temperatura e história do material constantes

pode ser obtida reescrevendo a Eq. 2.1 [28]:

Onde m é a sensibilidade da tensão a taxa de deformação e k uma constante. A

equação constitutiva descreve a trajetória escolhida pelo sistema para impor a

taxa de deformação. Trajetórias diferentes podem ser escolhidas pelo material

para diferentes taxas de deformação e k e m assumirão outros valores.

A potência total (P) dissipada na peça sendo forjada consiste de

duas funções complementares: conteúdo G e co-conteúdo J: M T m k , .ε

A interpretação física de G e J é baseada em princípios

termodinâmicos [28]. A potência total dissipada na peça que está sendo

deformada está relacionada com a taxa de produção de entropia:

onde diS/dt é a taxa de produção de entropia e o sinal de desigualdade está

relacionado com o caráter irreversível da deformação. A taxa total de produção

de entropia consiste em duas etapas: a taxa de entropia interna, devido às

mudanças metalúrgicas, e a taxa de entropia térmica que leva ao aumento de

temperatura da peça.

A partição de potência entre G e J é controlada pelo comportamento

do material e determinada pela sensibilidade da tensão a taxa de deformação:

Para a determinação de um valor instantâneo de J, em cada

temperatura e taxa de deformação, com um valor de m constante, faz-se a

integração:

Tomando como referência um dissipador linear, m = 1, no qual a

dissipação de potência por J é máxima, J = Jmax/ 2 = σ.

ε

& /2. A eficiência dedissipação de energia por segundo pode ser expressa por um parâmetro

adimensional, chamado eficiência de dissipação de potência (η):

J G

P= + (2.5)

0 . = ≥ = T dt S d P i

ε

σ

(2.6) m d d d d dG dJ T T = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ε ε ε σ ε σ σ ε , , ln ln & & & (2.7)∫

∫

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = ==σε σ σ σ σ σε

0 / 1 0 1 ´ & & m m d K d

J m (2.8)

A eficiência representa a taxa relativa de produção de entropia

interna durante a deformação a quente e caracteriza a microestrutura gerada

em diferentes condições de deformação. A variação de η com a temperatura e

taxa de deformação constitui os mapas de dissipação de potência (ou mapas

de processamento). Tendo em mente que a tensão efetiva varia de forma não

linear com a temperatura e taxa de deformação, o mapa deve ter regiões em

relevo e vales, quando representado em três dimensões. Os vários domínios

que surgem podem ser correlacionados com as mudanças microestruturais do

material por diferentes mecanismos, tais como recuperação dinâmica,

recristalização dinâmica ou superplasticidade.

A condição de estabilidade utilizada no Modelo Dinâmico dos

Materiais (MDM) é aquela estabelecida por Ziegler [27,28]. Fluxo estável irá

ocorrer se o quociente diferencial satisfizer a desigualdade:

Onde R& = ε&.ε& e D é a função dissipativa que representa o comportamento

constitutivo do material.

O princípio descrito acima tem sido usado para desenvolver um

critério para prever as instabilidades metalúrgicas no processamento de metais.

Uma vez que J determina a dissipação através dos processos metalúrgicos, a

função de dissipação relacionada à instabilidade metalúrgica pode ser

representada por J [27-30]. Fazendo D = J na Eq. 2.10, tem-se para as

condições de temperatura e taxa de deformação constante:

Uma vez que:

R D R d dD &

& > (2.10)

ε

ε

& & J ddJ>

a Eq. 2.12 pode ser representada por:

Considerando a Eq. 2.8 obtém-se:

Introduzindo o parâmetro ξ , o critério de estabilidade é

representado por:

O parâmetro ξ(ε&) pode ser determinado em função da temperatura

e taxa de deformação e, assim, construídos mapas de instabilidades de

processamento. As instabilidades ocorrem em regimes onde ξ(ε&) é negativo.

O critério de instabilidade usado aqui pode ser interpretado de um modo

simples. Se o sistema material não produz entropia constitutivamente a uma

taxa tal que esta se iguale a taxa de entrada de entropia imposta pelos

parâmetros do processo, o fluxo se torna localizado e causa instabilidade

plástica. Instabilidades plásticas típicas são as formadas por bandas de

cisalhamento adiabáticas ou por localização de fluxo.

ε

ε

ε

ε

ε

ε

ε

ε

ε

&

&

&

&

&

&

&

&

&

ln

ln

)

/

1

(

(

)

/

1

(

(

d

J

Jd

d

d

dJ

J

Jd

Jd

dJ

J

d

dJ

=

=

=

∫

∫

(2.12)ε

ε

ε

& & &J d J Jd > ln ln (2.13) 1 ln ln ln ln ln )) 1 /( ln( ln ln > + + + =

ε

ε

ε

σ

ε

ε

& & & & & d d d d d m m d d J d (2.14) 0 ln )) 1 /( ln( )( + >

∂ + ∂

= m m m

ε

ε

ξ

&

2.3 Mecanismos de endurecimento e de amaciamento atuantes durante o processamento metalúrgico

A microestrutura presente durante e após a deformação a quente de

materiais metálicos determina o comportamento plástico durante o

processamento e as propriedades mecânicas finais dos produtos conformados.

É bem conhecido que mecanismos de endurecimento e de amaciamento

podem atuar durante e após a deformação a quente, determinando a evolução

microestrutural. Dentre os mecanismos de endurecimento pode-se destacar o

encruamento e a precipitação de segunda fase. O amaciamento é usualmente

promovido pelos mecanismos de restauração como a recuperação e a

recristalização.

2.3.1 Mecanismos de endurecimento

A seguir será revisto brevemente o processo de encruamento. Uma

vez que no aço em estudo há evidências de interação entre precipitação e

recristalização, ou seja, neste material ocorre a precipitação da fase Z induzida

por deformação, este tópico será revisto após a recristalização.

2.3.1.1 Encruamento

O encruamento é um dos mecanismos que contribui para o aumento

da resistência mecânica dos materiais durante a deformação plástica,

modificando sua microestrutura, com aumento na densidade de discordâncias

e pelo tipo de arranjo no qual tais defeitos se apresentam.

Durante a deformação plástica, podem estar presentes na rede

cristalina, basicamente, dois tipos de discordâncias [31,32]: as móveis, através

das quais se têm mudanças de forma ou acomodações, nas quais ocorre

deformação heterogênea (localizada), como as que ocorrem na proximidade de

contornos de grão e interfaces entre partículas de segunda fase e a matriz. O

número deste tipo de discordâncias aumenta com o acréscimo de partículas de

encruamento maior quanto maior for a dificuldade das discordâncias móveis

caminharem e vencerem os campos de tensão gerados na rede cristalina pelos

outros defeitos anteriormente armazenados. O segundo tipo, imóveis,

acumulam-se interagindo entre elas de forma aleatória, aprisionando-se e

formando subestruturas de emaranhados, células ou subgrãos.

O encruamento é tanto maior quanto maior for a dificuldade das

discordâncias móveis caminharem e vencerem os campos de tensão gerados

na rede cristalina pelos outros defeitos anteriormente armazenados. Quando os

materiais são deformados, discordâncias são geradas. Com a continuidade da

deformação, as discordâncias movem-se em seus sistemas de

escorregamento. As interações entre estes sistemas e contornos de grão ou

qualquer obstáculo substancial, bloqueiam o escorregamento e criam

empilhamentos. Este bloqueio e a geração de discordâncias continuam até o

estágio onde algumas discordâncias bloqueadas são capazes de evitar os

obstáculos através de deslizamento cruzado nos planos [31-34].

2.3.2 Mecanismo de amaciamento

Quando o amaciamento do material ocorre após a deformação ou

nos intervalos entre as deformações, os processos de restauração são

caracterizados como estáticos [33]. Porém, o amaciamento pode ocorrer

durante a deformação e neste caso os processos de restauração são ditos

dinâmicos. Durante as operações de trabalho a quente, os processos de

amaciamento atuam concorrentemente com o encruamento durante a

deformação. Podem-se identificar cinco mecanismos distintos de restauração

que operam durante a deformação e entre os intervalos entre passe: a

recuperação estática (Static Recovery, SRV), a recuperação dinâmica

(Dynamic Recovery, DRV), a recristalização estática (Static Recrystallization,

SRX), a recristalização dinâmica (Dinamic Recrystallization, DRX) e a

2.3.2.1 Recuperação estática (SRV)

O processo de recuperação estática refere-se às mudanças

microestruturais que ocorrem em um material deformado antes da

recristalização, imediatamente após a interrupção da deformação sem a

necessidade de um tempo de incubação, uma vez que a aniquilação de

defeitos dá-se individualmente. Em baixas temperaturas (0,2Tf, onde Tf é a

temperatura de fusão) ocorrem reações entre os defeitos pontuais, como

aniquilação de lacunas e migração de defeitos pontuais para contornos de

grãos ou discordâncias [33]. Nas temperaturas intermediárias (0,2Tf - 0,3Tf)

ocorre aniquilação de discordâncias de sinais opostos e rearranjo nos

contornos delineando-os. Em temperaturas mais altas (acima de 0,5Tf) as

discordâncias podem escorregar transversalmente e escalar, o que propicia a

ocorrência de poligonização e formação de subgrãos como mostrado na Figura

2.3.

Figura 2.3 Recuperação: (a) discordâncias emaranhadas; (b) formação de

novas células; (c) células emaranhadas mais regulares; (d) formação de

Durante a recuperação estática a energia armazenada no material,

ou seja, a força motriz para a restauração é reduzida pelo movimento das

discordâncias por dois processos, aniquilação e rearranjo de discordâncias de

sinais opostos. Ambos os processos ocorrem por escorregamento, escalagem

e deslizamento cruzado de discordâncias que por sua vez podem influenciar a

natureza e a cinética de recristalização [34-36]. A divisão entre recuperação e

recristalização é por vezes difícil de definir, porque os mecanismos de

recuperação desempenham um papel importante na nucleação da

recristalização.

2.3.2.2 Recristalização estática (SRX)

A recuperação estática restaura um material deformado até certa

proporção, sendo que o seu amaciamento total só ocorre através da

recristalização estática. Esse mecanismo ocorre pela substituição gradual de

grãos encruados por novos grãos eliminando as discordâncias, com a

nucleação e crescimento de novos grãos isentos de deformação, onde a

pré-deformação, o tempo entre passe, o tamanho de grão inicial, a taxa de

deformação e a temperatura são parâmetros usados para descrevê-la [40-42].

Tendo em vista que a recristalização inicia pela nucleação de novos grãos é

necessário um tempo de incubação e uma quantidade de energia armazenada

maior que um valor crítico característico de cada material.

A nucleação de novos grãos acontece preferencialmente em sítios

de deformação energeticamente favoráveis, tais como, contornos de grão, de

maclas, bandas de deformação e imediações de precipitados. Há três

diferentes mecanismos de nucleação para a recristalização estática: (i)

encurvamento de contornos de grãos, (ii) coalescimento de subgrãos e (iii)

crescimento de células/subgrãos em materiais de baixa energia de falha de

![Figura 2.7 Representação esquemática da nucleação de novos grãos DRX: (a) Distorção e flutuações do contorno; (b) Contorno parcialmente cisalhado; (c) Encurvamento do contorno de grão induzido por deformação [48]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359184.722216/56.892.269.584.146.543/representação-esquemática-nucleação-distorção-flutuações-parcialmente-encurvamento-deformação.webp)