DESENVOLVIMENTO DA METODOLOGIA DE

PROJETO E FABRICO DE PRÓTESES

ARTICULARES

JOÃO MIGUEL CASTRO LEITEDISSERTAÇÃO DE MESTRADO APRESENTADA

À FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO EM PRODUÇÃO DESENVOLVIMENTO E ENGENHARIA AUTOMÓVEL

Desenvolvimento da Metodologia de Projeto e Fabrico de

Próteses Articulares

INEGI

João Miguel Castro Leite

Relatório do Projeto Final / Dissertação do MIEM Orientador no INEGI: Engenheiro Rui Neto

Orientador na FEUP: Prof. Jorge Lino

Faculd ade de En ge nharia d a Uni versid ade do Porto Mestrado Integrado em Engenharia Mecânica

Resumo

A presente dissertação tem como objetivos o estudo de especificações de próteses articulares e a análise de arquiteturas de sistemas de gitagem para fundição de prótese articulares pelo processo de fundição por cera perdida.

O trabalho desenvolvido insere-se no projeto MEDCAST, desenvolvido pela Zollern & Comandita em pareceria com o INEGI, tendo em vista o desenvolvimento de novas soluções na produção de próteses médicas por fundição.

Para que sejam alcançados os objetivos, é feita uma revisão bibliográfica que foca nas particularidades das próteses articulares e no processo de fundição por cera perdida, sendo também feita uma descrição dos materiais metálicos utilizados no fabrico de próteses articulares. São apresentadas e analisadas as normas relevantes, bem como as especificações de próteses existentes no mercado.

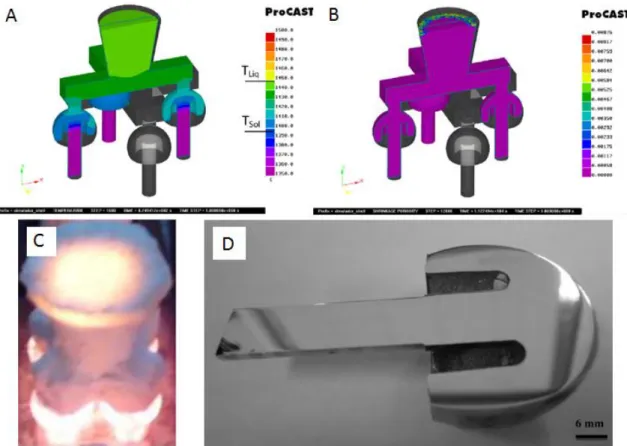

Na parte prática da presente dissertação, são desenvolvidas arquiteturas de sistemas de gitagem para três próteses diferentes. Duas das próteses são de joelho, sendo fornecidas pela Zollern & Comandita enquanto a restante é de anca, sendo concebida internamente no INEGI. O vazamento das arquiteturas desenvolvidas foi simulado em ProCast, acabando por se concretizar o vazamento de algumas destas e análise das peças obtidas.

Abstract

This thesis aims to study the specifications of joint prostheses and aims to analyze different gating systems for the production of joint prosthesis by the investment casting process.

This work is part of the MEDCAST project, developed by Zollern & Comandita in partnership with INEGI, focusing on the development of new solutions for the production of cast medical prostheses.

In order to achieve the purposed objectives, a literature review is performed focusing on the peculiarities of joint prostheses and on the investment casting process. A description of the metallic materials used in the manufacture of joint prostheses is also made. The standards and specifications of existing prostheses found on the market are presented and analyzed.

In the practical part of this thesis, gating systems are developed for three different prostheses. Two knee prostheses are provided by Zollern & Comandita while the third one is a hip prostheses designed at INEGI. Pouring onto the developed gating systems was simulated using ProCast. Some of the gating systems were cast and the resulting parts were analyzed.

Agradecimentos

Quero expressar a minha gratidão para com o Eng.º Rui Neto, orientador no INEGI, por todos os conhecimentos transmitidos e também pela forma sempre acolhedora com que me tratou ao longo deste desafio.

Agradeço também ao Eng.º Jorge Lino, orientador na FEUP, por todas as sugestões dadas e pela disponibilidade para esclarecimento de dúvidas que foram surgindo.

À equipa do INEGI - Eng.º Paulo Machado, Sertório Lares, Armanda Marques, Fernando Moreira, Nuno Azevedo - por toda a colaboração dada. Agradeço em especial ao Eng.º Bártolo Paiva por toda a energia transmitida, pela contribuição na construção das carapaças cerâmicas, na realização de vazamentos e também por todas as dúvidas esclarecidas. Agradeço também à Eng.ª Nannan Song pelas simulações valiosas que realizou.

Agradeço à Zollern & Comandita pelas peças cedidas e também pela informação disponibilizada para a realização deste trabalho.

Quero também agradecer a todos os intervenientes do projeto MedCast que contribuíram de modo direto ou indireto para o desenvolvimento desta dissertação.

Agradeço ao projeto Tooling Edge, desenvolvido no INEGI, que tem como objetivo o estudo dos processos de fabrico considerados como prioritários no sector de Engineering Tooling.

Quero agradecer ao Dr. José Pinto de Freitas, coordenador da Unidade de Ortopedia e Traumatologia do Hospital Lusíadas Porto, pela sua disponibilidade e pelos conhecimentos transmitidos na área da ortopedia e também pela bibliografia disponibilizada.

O autor agradece atenciosamente o financiamento do Projeto SAESCTN-PII&DT/1/2011 co-financiado pelo Programa Operacional Regional do Norte (ON.2 - O Novo Norte), segundo o Quadro de Referência Estratégico Nacional (QREN), através de Fundo Europeu de Desenvolvimento Regional (FEDER).

Por fim, agradeço à minha família e amigos por me terem apoiado ao longo deste grande desafio que foi a realização desta dissertação.

Índice de conteúdos

1 - Introdução ... 1 1.1 - Introdução ao tema ... 1 1.2 - Enquadramento ... 1 1.3 - Objetivos da dissertação ... 1 1.4 - Abordagem ... 11.3 - Projeto MEDCAST - INEGI/ZCP ... 2

2 - Próteses articulares ... 5 2.1 - História e desenvolvimento ... 10 2.2 - Soluções construtivas ... 13 2.3 - Normalização de próteses ... 17 2.5 - Metodologia de desenvolvimento ... 21 2.6 - Desafios atuais ... 22

3 - Materiais metálicos para próteses articulares ... 25

3.1 - Aços Inoxidáveis ... 27

3.2 - Ligas de Cobalto-Crómio ... 28

3.3 - Ligas de Titânio ... 30

3.4 - Comparação das ligas ... 32

4 - Processo de fundição por cera perdida ... 35

4.1 - Caracterização do processo ... 36

4.2 - Obtenção de modelos para fundição ... 39

4.3 - Arquitetura de sistemas de gitagem ... 42

4.4 - Formação de carapaças cerâmicas ... 51

4.4.1 - Diagrama de Ellingham ... 51

4.4.2 - α-case ... 53

4.5 - Especificações ... 54

4.5.1 - Especificações conseguidas por fabricantes ... 54

4.5.2 - Especificações definidas por normas ... 57

4.5.3 - Especificações de próteses comerciais ... 60

5 - Parte experimental ... 63

5.1 - Metodologia ... 63

5.2 - Modelos iniciais ... 64

5.4 - Projeto de moldes para injeção de ceras ... 68

5.4.1 - Moldes em resinas carregadas ... 68

5.4.2 - Moldes maquinados em alumínio ... 75

5.5 - Construção de cachos ... 76

5.5.1 - Arquitetura de cachos ... 76

5.5.2 - Simulação de vazamentos ... 78

5.5.3 - Injeção de peças de cera ... 81

5.5.4 - Montagem de cachos ... 85

5.6 - Construção de carapaças cerâmicas ... 86

5.7 - Descerificação e vazamento ... 88

5.8 - Análise de peças obtidas ... 93

6 - Análise crítica do trabalho desenvolvido ... 105

7 - Conclusões ... 107 8 - Trabalhos futuros ... 109 Bibliografia ... 111 Anexos ... 115 Anexo A... 117 Anexo B ... 121 Anexo C ... 125 Anexo D ... 131

Índice de Figuras

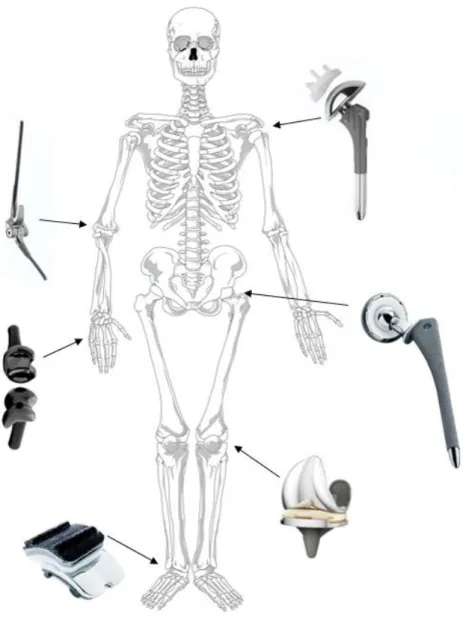

Figura 1 - Aplicação de próteses articulares. ... 5

Figura 2 - Estrutura de uma articulação sinovial. ... 6

Figura 3 - Tipos de articulações sinoviais e graus de liberdade associados. ... 7

Figura 4 - Secção frontal da articulação do ombro. ... 7

Figura 5 - Secção frontal da articulação da anca direita. ... 8

Figura 6 - Secção sagital da articulação do cotovelo direito. ... 8

Figura 7 - A: vista posterior profunda da articulação do joelho direito; B: secção sagital da articulação do joelho direito. ... 8

Figura 8 - A: angiograma duma cabeça de fémur esquerda em estado avançado de osteoartrite num individuo com 76 anos de idade; note-se a elevada densidade de vasos sanguíneos dilatados na zona que absorve mais esforços; B: angiograma da cabeça do fémur direita do mesmo individuo; há menor concentração de vasos sanguíneos sendo a articulação praticamente isenta de osteoartrite; C: radiografia de articulação da anca direita afetada por osteoartrite de indivíduo de 78 anos. ... 9

Figura 9 - Prótese articular total de joelho concebida por Themistocles Glück. ... 10

Figura 10 - Prótese para anca de Charnley. ... 11

Figura 11 - A: prótese anatómica duocondilar com ligamentos cruzados; B: prótese funcional duopatelar sem ligamentos cruzados. ... 12

Figura 12 - A: gama de perfis tibiais da linha Persona Knee da Zimmer; B: diferença de perfis femorais entre o sexo masculino e o sexo feminino. ... 16

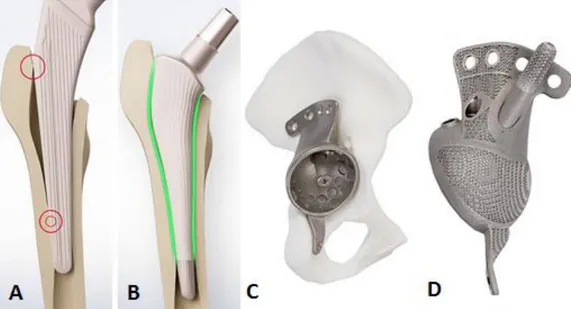

Figura 13 - A: simulação no AQ Fit Program, a prótese standard não encaixa; B: prótese à medida com bom ajuste; C: componente acetabular com fixação por parafusos e um pino interior (não introduzido na pélvis); D: componente acetabular com estrutura porosa na superfície. ... 22

Figura 14 - Microestruturas do aço inoxidável 316. ... 28

Figura 15 - A: microestrutura da liga Haynes 21 após fundição; B: micrografia da liga Haynes 21 após envelhecimento; C: microscopia eletrónica de varrimento da amostra da imagem B. ... 29

Figura 16 - Microestruturas de Ti6Al4V. ... 31

Figura 17 - Vista esquemática de prensa hidráulica de forjamento... 35

Figura 18 - Esquema de máquina de fabrico aditivo por EBM. ... 36

Figura 19 - Moldação em bloco e moldação em carapaça. ... 37

Figura 20 - A: pás de turbina aeronáutica monocristalina oca em corte; B: turbina de turbocompressor de motor automóvel em aço; C: componente da parede da câmara de combustão de turborreator; D: componente femoral de uma prótese de joelho. ... 38

Figura 21 - Sequência do processo de fundição por cera perdida. ... 38

Figura 22 - Fluxograma de metodologias de obtenção de peças de modelos perdidos para fundição ... 39

Figura 23 - A: Nikon Altera 12.10.8; B: sonda de contacto medindo impulsor. ... 40

Figura 24 - GOM Atos Triple Scan. ... 40

Figura 25 - A: molde obtido por fabrico aditivo; B: molde de silicone com pá de turbina em cera; C: molde de alumínio; D: molde de resina com pós de alumínio. ... 42

Figura 26 - A: sistema de gitagem simples; B: sistema de gitagem com isolamento de fibra de vidro no topo; C: sistema de gitagem com isolamento de fibra de vidro no topo e

refrigeração no fundo. ... 45 Figura 27 - Simulações em ProCast da formação de rechupes (manchas pretas); A: sistema de gitagem simples; B: sistema de gitagem com isolamento; C: sistema de gitagem com

isolamento e refrigeração. ... 45 Figura 28 - Esquerda: solidificação curta lamelar; Direita: solidificação longa globular. ... 46 Figura 29 - Prótese de anca antes da otimização; A: gradiente térmico; B: presença de

porosidade e fratura por fissuração a quente; C: vazamento de Co-Cr; D: peça em corte

obtida com defeitos internos. ... 48 Figura 30 - Otimização da prótese de anca; A: gradiente térmico; B: presença de defeitos

apenas no topo da pia de vazamento (zona roxa indica ausência de defeitos); C: vazamento de Co-Cr em carapaça com isolamento no sistema de gitagem; D: peça em

corte obtida isenta de defeitos. ... 49 Figura 31 - 1ª iteração; A: pia de vazamento; B: rechupes (manchas amarelas) no interior

das próteses. ... 50 Figura 32 - 2ª iteração; A: segunda pia mais massiva e com alimentação mais direta; B:

formação de rechupes (manchas amarelas) no interior das próteses. ... 50 Figura 33 - 3ª iteração; A: terceira pia mais massiva; B: formação de rechupes (manchas

amarelas) sem isolamento; C: rechupes apenas na pia de vazamento após aplicação de

isolamento. ... 51 Figura 34 - Diagrama de Ellingham para vários compostos químicos. ... 52 Figura 35 - Microestrutura da liga Ti-10V-2Fe-3Al; A: carapaça de ZrO2-Y2O3; B: carapaça

de ZrO2-CaO; C: carapaça cerâmica de Y2O3. ... 53

Figura 36 - Designação normalizada das dimensões de um componente femoral de haste reta típico para próteses articulares da anca... 58 Figura 37 - Fluxograma da produção do componente de próteses de joelho segundo as

especificações técnicas resultantes do contrato entre a e a Zollern. ... 60 Figura 38 - . ... Figura 39 - Excerto de um desenho de definição de um componente femoral duma

prótese de joelho apresentando uma vista de perfil cotada e algumas informações

relativas a tolerâncias, material e rugosidade. ... 62 Figura 40 - Fluxograma da metodologia adotada para o trabalho experimental... 63 Figura 41 - A: desenho de definição do componente femoral da prótese da anca; B: vista

isométrica em SolidWorks. ... 64 Figura 42 - Modelo em cera do componente tibial duma prótese de joelho da ZCP... 65 Figura 43 - A: cacho cedido pela ZCP; B: peça fundida do componente femoral duma

prótese de joelho após remoção do cacho. ... 65 Figura 44 - A: scan 3d; B: luz azul do scanner incidindo na peça pintada com pontos de

referência aplicados; C: processamento no software ATOS Professional. ... 66 Figura 45 - A: defeito do scan 3d; modelação em 3-mactic; B: superfície da peça original

isenta de defeitos; C: correção do defeito (a azul). ... 67 Figura 46 - A: modelação CAD do componente tibial; B: modelação CAD do componente

Figura 47 - Sequência de criação dum mole de injeção de ceras em resinas carregadas

tendo como ponto de partida um modelo duma peça em CAD. ... 68

Figura 48 - A: canal de gitagem; B: junção do canal de gitagem à superfície da peça de modo a ser possível distinguir-se a superfície plana da peça e o arredondamento da aresta do canal de gitagem; C: pia de vazamento para componentes femorais de próteses de anca existente no INEGI. ... 69

Figura 49 - As duas metades da peça da anca com cavidades para pinos e canal de gitagem. ... 70

Figura 50 - A: 3D Systems Viper si2 SL; B: peça madre do componente femoral da anca obtida por SL; C: construção da caixa para a primeira meia moldação; D: caixa da meia moldação após vazamento da resina... 72

Figura 51 - Molde para injeção de ceras do componente femoral da anca. ... 73

Figura 52 - A: definição do plano de apartação e de duas cavidades para os pinos de guiamento em SolidWorks; B: peça madre obtida por fabrico aditivo SL. ... 73

Figura 53 - Molde para injeção de ceras do componente tibial do joelho... 74

Figura 54 - A: molde com 4 placas moldantes; B: molde com 3 placas moldantes e pinos guia. ... 74

Figura 55 - A: resinas carregadas para reforço estrutural; B: molde fechado; C: molde aberto. ... 75

Figura 56 - Vista em corte do meio molde inferior da peça da tíbia mostrando o canal de injeção. ... 75

Figura 57 - Molde do componente tibial à esquerda e molde do componente femoral à direita. ... 76

Figura 58 - Detalhe do encosto entre meios moldes. ... 76

Figura 59 - Arquiteturas de cachos para fundição e respetivas designações... 77

Figura 60 - Resultados da simulação da geometria A2 obtidos no ProCAST. ... 79

Figura 61 - Resultados da simulação da geometria A3 obtidos no ProCAST. ... 79

Figura 62 - Resultados da simulação da geometria T1 obtidos no ProCAST. ... 80

Figura 63 - Resultados da simulação da geometria J1 obtidos no ProCAST. ... 80

Figura 64 - Fenómeno de descontinuidade do escoamento na geometria A2. ... 81

Figura 65 - A: cilindro de injeção; B: válvula reguladora de pressão; C: molde da pia de vazamento média; D: molde do canal de alimentação de secção quadrada. ... 83

Figura 66 - A: defeito de enchimento; B: defeito superficial causado pela indentação no molde; C: arranjo da indentação por preenchimento com cera; D: peça sem defeito superficial após arranjo da cavidade moldante. ... 84

Figura 67 - A: fuga de cera para plano de apartação; B: mal cheio na base do pino; C: vista superior após modificações do molde; D: vista inferior após modificações do molde; E: modificações no molde do componente femoral do joelho. ... 85

Figura 68 - A: ferro de soldar; B: junção incompleta; C: junção com cera cola e arredondamento de arestas. ... 86

Figura 69 - A: cacho J2; B: cacho A4; C: cacho T1. ... 86

Figura 70 - A: Imersão de cacho em tina rotativa com barbotinas; B: mergulho em tina com partículas cerâmicas fluidizadas; C: secagem de carapaças. ... 88

Figura 71 - A: forno para descerificação por flash firing; B: forno para sinterização; C: forno para pré-aquecimento. ... 89

Figura 72 - A: carapaça A1 inutilizada após descerificação; B: fissura. ... 89 Figura 73 - Carapaças descerificadas e respetivas designações. ... 90 Figura 74 - A: carapaça A2 com revestimento a fibra de vidro; B: forno de indução em

cadinho frio com levitação... 90 Figura 75 - A: controlos; B: monitorização do controlador de potência e mostradores das

temperaturas em baixo; C: vista do topo do forno com cadinho incandescente e

termómetro a para medição da temperatura do metal no interior do cadinho. ... 91 Figura 76 - Fratura na carapaça A4. ... 92 Figura 77 - A: cacho T1 após abate e remoção das peças que ficaram completamente

cheias; B: vista laterial do cacho T1 evidenciando a falha de enchimento; C: peça após

separação do cacho por corte; D: peça em estado bruto de vazamento. ... 93 Figura 78 - Peças do cacho T1 após granalhagem. ... 93 Figura 79 - Amostra 1 e amostra 2. ... 95 Figura 80 - Microscopias óticas da microestrutura da amostra 1; A: na periferia; B: no

interior. ... 96 Figura 81 - Estereoscopias da microestrutura da amostra 1; A: microporosidade (≈500

μm) na extremidade da haste; B: microporosidade de grandes dimensões (≈500 μm) na

proximidadede da periferia. ... 96 Figura 82 - Estereoscopias da microestrutura da amostra 1; A: microporisidades (≈500 μm e ≈100 μm) no interior; B: microporosidade (≈500 μm) na periferia. ... 97 Figura 83 - Microscopias óticas da microestrutura da amostra 2; A: na periferia com régua graduada em mm; B: no interior. ... 97 Figura 84 - Estereoscopias da microestrutura da amostra 2; A: no interior; B:no interior

com técnica de polarização. ... 98 Figura 85 - Estereoscopias da microestrutura da amostra 2; A: no interior; B:no interior;

C: no interior. ... 98 Figura 86 - Estereoscopias da microestrutura da amostra 2; A: microporisidades na

periferia; B: microporosidade (231 μm). ... 99 Figura 87 - Estereoscopias da microestrutura da amostra 2; A: microporisidade (57 μm);

B: microporosidade (≈20 μm). ... 99 Figura 88 - A: detalhe da aresta do patamar da peça fundida sendo visíveis alguns defeitos superficiais; B: CAD da geometria original mostrando a aresta viva do patamar. ... 100 Figura 89 - A: defeito superficial na aresta do patamar da peça fundida; B: CAD da

geometria original. ... 101 Figura 90 - Variação dimensional da peça obtida relativamente à geometria original; vista frontal. ... 102 Figura 91 - Variação dimensional da peça obtida relativamente à geometria original; vista por trás. ... 103

Índice de Tabelas

Tabela 1 - Interfaces utilizadas nas próteses de anca. ... 14

Tabela 2 - Análise dos materiais utilizados pela Smith and Nephew. ... 17

Tabela 3 - Propriedades mecânicas do osso cortical humano segundo a direção longitudinal. ... 26

Tabela 4 - Composição do 316L segundo ISO 5832-1. ... 27

Tabela 5 - Composição química das principais ligas de Co-Cr. ... 29

Tabela 6 – Designação, normas e composição química dos Titânios usadas em implantes; A qualidade ELI do Ti6Al4V apenas é definida pela norma ASTM. ... 32

Tabela 7 - Propriedades mecânicas de ligas comerciais. ... 33

Tabela 8 - Comparação dos tipos de ligas. ... 34

Tabela 9 - Comparação entre diferentes processos de obtenção de moldes para injeção de ceras. ... 41

Tabela 10 - Categorias de precisão da diretiva VDG P 690. ... 55

Tabela 11 - Níveis de precisão de acordo com o tipo de material. ... 55

Tabela 12 - Tolerâncias lineares (todas os valores em mm). ... 56

Tabela 13 - Rugosidades superficiais para os materiais do grupo D e grupo T. ... 57

Tabela 14 - Limites dos fornos de vácuo para fundição de ligas reativas da Zollern ... 57

Tabela 15 - Caracterização da liga Ti6Al4V trabalhada segundo as normas da ISO e da ASTM. ... 59

Tabela 16 - Cálculo do módulo. ... 69

Tabela 17 - Cálculos dos rendimentos volumétricos de cada geometria; os valores não resultantes de fórmulas foram medidos em SolidWorks. ... 78

Tabela 18 - Parâmetros de simulação. ... 78

Tabela 19 - Parâmetros de injeção de ceras. ... 83

Tabela 20 - Metodologia para formação de carapaças cerâmicas e valores obtidos para a viscosidade, pH e densidade das barbotinas. ... 87

Tabela 21 - Comparação de massas de cachos com o limite do forno; o valor usado para a massa volúmica do Ti6Al4V está na Tabela 7; para a massa de metal necessária sem enchimento da pia, subtraiu-se Vpia ao Vtotal da Tabela 17, convertendo-se para massa através da massa volúmica. ... 92

Tabela 22 - Resultados da análise por espectrometria. ... 94

Tabela 23 - Comparação entre propriedades mecânicas mínimas e valores obtidos por ensaio de tração. ... 94

Índice de Gráficos

Gráfico 1 - Microdurezas em função da distância à superfície. ... 54 Gráfico 2 - Expansão térmica do Ti6Al4V. ... 71 Gráfico 3- Microdurezas (HV) no patamar e na haste das duas amostras em função da

1 - Introdução

1.1 - Introdução ao tema

O aumento da esperança média de vida tem apresentado novos desafios à comunidade científica. Um dos desafios, inserido no contexto da medicina, é o tratamento de articulações afetadas por osteoartrite, cuja incidência é mais elevada em indivíduos de idade avançada. Como forma de aumentar a qualidade de vida dos indivíduos que padecem dessa condição física, é frequente a substituição das articulações afetadas, por próteses articulares - artroplastia de substituição. A produção de próteses articulares envolve elevado rigor para que todas as especificações sejam cumpridas sendo que este domínio é da responsabilidade da engenharia.

1.2 - Enquadramento

A presente dissertação foi realizada como prova de conclusão do Mestrado Integrado em Engenharia Mecânica da Faculdade de Engenharia da Universidade do Porto, inserindo-se no projeto MEDCAST. As partes envolvidas neste projeto são o INEGI (Instituto de Engenharia Mecânica e Gestão Industrial) e a ZCP (Zollern & Comandita Portugal).

1.3 - Objetivos da dissertação

O tema abordado é: “Desenvolvimento da metodologia de projeto e fabrico de próteses articulares”. Inseridos neste tema, são definidos dois objetivos fundamentais na realização desta tese:

Estudo de especificações de próteses articulares segundo normas existentes;

Análise de arquiteturas de sistemas de gitagem para fundição de próteses pelo processo de fundição por cera perdida.

Análise das peças obtidas em Ti6Al4V e comparação com as normas.

1.4 - Abordagem

Tendo em conta os objetivos definidos, a abordagem utilizada foi a seguinte:

Capítulo 2 - Próteses articulares - é feita uma caracterização aprofundada das próteses articulares abordando-se o aspeto médico, a evolução das próteses até aos dias de hoje sendo caracterizadas as próteses articulares modernas. São focadas as normas relativas a próteses articulares, bem como a metodologia de desenvolvimento de próteses e os desafios atuais.

Capítulo 3 - Materiais metálicos para próteses articulares - neste capítulo são caracterizadas as principais ligas pertencentes aos grupos dos aços inoxidáveis, ligas de cobalto-crómio e ligas de titânio.

Capítulo 4 - Processo de fundição por cera perdida - este processo é caracterizado dando-se ênfadando-se a sistemas de gitagem. Outros aspetos como a obtenção de modelos perdidos e carapaças cerâmicas são também abordados. Por fim é feita uma análise aprofundada das especificações relativas à produção de próteses articulares segundo normas. São também apresentadas especificações da produção de uma haste femoral de uma prótese de anca, bem como aspetos relativos a empresas de fundição por cera perdida.

Capítulo 5 - Parte experimental - são descritos todos os passos experimentais utilizados para a obtenção de próteses articulares pelo processo de fundição por cera perdida, tendo como ponto de partida dois modelos de próteses cedidas pela ZCP e também um modelo em CAD criado no INEGI. São também apresentadas simulações de vazamento das diferentes arquiteturas de sistemas de gitagem desenvolvidas.

1.3 - Projeto MEDCAST - INEGI/ZCP

A Zollern & Comandita Portugal (ZCP) é uma empresa especializada na fundição por cera perdida cujo complexo fabril se situa na Maia. A ZCP resulta do investimento por parte do Grupo Zollern da Alemanha realizado em finais de 1990.

Desde 1990 que a ZCP tem vindo a produzir componentes fundidos por cera perdida sendo eles, na sua maioria, parte integrante de turbocompressores, como pás de turbina ou impulsores. Até 2007 apenas foram produzidos componentes em aço, sem controlo de atmosfera de fusão e vazamento. Em 2007 foi introduzido um novo processo de fundição de impulsores em ligas de alumínio sendo o principal colaborador na investigação e desenvolvimento o INEGI. Os projetos que contribuíram para este novo processo de produção foram:

Turbocast – Desenvolvimento do processo de obtenção de impulsores para turbocompressores em moldações de gesso em contra-gravidade sob vácuo.

Fundimp – Otimização do processo de obtenção de impulsores para turbocompressores em moldações de gesso.

Vabimp – Desenvolvimento do processo de obtenção de impulsores para turbocompressores por fundição de baixa pressão de liga de alumínio.

A fundição de impulsores em ligas de alumínio foi abandonada em 2012 pois o volume de vendas não era significativo. Em 2011 a ZCP iniciou-se na produção de componentes em superligas de níquel para as indústrias automóvel e aeronáutica sendo a fusão e o vazamento realizado em vácuo. A investigação e desenvolvimento de componentes em superligas de níquel também teve a colaboração do INEGI.

O projeto MEDCAST consiste no desenvolvimento de processos de fundição de próteses médicas em ligas de Co-Cr e ligas de Ti de alta qualidade a preços competitivos. Esta nova oportunidade de negócio surgiu devido às solicitações feitas pela e pela à casa mãe da Zollern, na Alemanha, para que esta apresentasse novas soluções a nível de próteses.

melhores perspetivas de negócio. Devido ao abandono da produção de impulsores em ligas de alumínio há excesso de capacidade tanto a nível de infraestruturas como também de algum equipamento de modo a acomodar a nova produção de próteses.

O projeto MEDCAST passa por algumas metas:

Projeto de câmaras de fusão em cadinhos frios como resultado da cooperação entre o INEGI e a ZCP.

Obtenção de moldações testadas no INEGI com fusão e vazamento de próteses em ligas de titânio, em atmosfera controlada, em cadinhos frios com teores de oxigénio dentro do admissível, com níveis de defeitos aceitáveis e tecnologia pronta a ser transferida para a ZCP.

Instalação na ZCP de uma câmara de fusão e vazamento com fusão em cadinhos frios sendo a capacidade superior à do INEGI de modo a estimar-se os custos de produção de modo mais realista.

2 - Próteses articulares

Entende-se por prótese articular como sendo uma articulação artificial cujo objetivo é a restituição das capacidades perdidas devido a doença ou deterioração dos componentes da articulação original, tentando minimizar ou eliminar o sofrimento do paciente. Ao procedimento cirúrgico de tratamento de articulações degeneradas, atribui-se a designação de artroplastia (Davis 2003).

Nos dias de hoje existem soluções de próteses articulares para as principais articulações do corpo humano, sendo possível melhorar significativamente a qualidade de vida do paciente. As principais áreas de intervenção são as articulações da anca, dos joelhos, dos cotovelos e dos ombros, como pode ser visto na Figura 1. Existem também próteses para as articulações das mãos e dos pés, embora estas sejam pouco vulgares.

Figura 1 - Aplicação de próteses articulares; adaptado de (Wikipedia 2014b; Zimmer 2014b, 2014a; Integra 2014; Zimmer 2013b; DePuy 2014a, 2014b).

Anatomia de uma articulação saudável:

As articulações do corpo humano podem ser classificadas em três categorias (Enderle, Blanchard, e Bronzino 2005):

Fibrosa: os ossos são ligados por tecidos fibrosos. Não permitem grandes movimentações sendo caraterizadas por uma certa rigidez. Este tipo de articulações está presente nas suturas do crânio.

Cartilaginosa: as cartilagens fazem a ligação entre os ossos permitindo movimentações limitadas do tipo torsional ou de compressão. A coluna vertebral possui este tipo de articulação nas ligações entre vértebras e também nas ligações entre as costelas e a coluna vertebral.

Sinovial: são as articulações mais complexas do corpo humano pois permitem grande liberdade de movimentos, estando presentes nos membros inferiores e superiores. Neste tipo de articulações, as extremidades dos ossos estão cobertas por uma fina camada de cartilagem articular (Figura 2). O líquido sinovial contido pela membrana sinovial permite a lubrificação das superfícies da cavidade articular. Em algumas articulações sinoviais, como é o caso das dos joelhos, existem estruturas fibrocartilagíneas adicionais chamadas meniscos cuja finalidade é o aumento da resistência da articulação (Seeley, Stephens, e Tate 2003).

Figura 2 - Estrutura de uma articulação sinovial (Seeley, Stephens, e Tate 2003).

Existem seis tipos de articulações sinoviais (Figura 3), consoante os graus de liberdade associados a cada uma delas (Enderle, Blanchard, e Bronzino 2005).

Articulação plana (artrodia) Articulação em sela (efipeartrose) Articulação em roldana (trocleartrose) Articulação cilíndrica (trocartrose) Articulação esférica (enartrose) Articulação Elíptica (condilartrose)

Figura 3 - Tipos de articulações sinoviais e graus de liberdade associados; adaptado de (Seeley, Stephens, e Tate 2003). As articulações do joelho e do cotovelo são em roldana enquanto que as articulações do ombro e da anca são esféricas. Como pode ser visto na Figura 3, as articulações esféricas permitem um amplo leque de movimentos em quase todas as direções. As articulações em roldana apenas permitem a rotação segundo um eixo. Estes dois tipos de articulações são as mais importantes para o estudo das próteses articulares. As figuras seguintes ilustram articulações saudáveis do ombro, da anca, do cotovelo e do joelho, respetivamente:

Figura 5 - Secção frontal da articulação da anca direita (Seeley, Stephens, e Tate 2003).

Figura 6 - Secção sagital da articulação do cotovelo direito (Seeley, Stephens, e Tate 2003).

Razões para a artroplastia total:

A taxa de sucesso de uma artroplastia é função de inúmeras variáveis. Embora o procedimento cirúrgico seja cada vez mais eficaz, nem todos os pacientes são elegíveis para este tipo de intervenções cirúrgicas. É importante abordar-se as razões que levam à substituição de articulações e também qual o tipo de pacientes que reúne condições de viabilidade para a artroplastia.

A designação médica atribuída à degradação das cartilagens das articulações é osteoartrite (L. Turek 1984). Esta condição é uma forma de artrite e tem maior incidência em indivíduos com idade avançada. A osteoartrite provoca dor nas articulações afetadas, dificultando a movimentação. A dor e desconforto estão relacionados com os detritos resultantes da degradação da cartilagem que ficam alojados nas superfícies da articulação afetando as características tribológicas do movimento relativo entre superfícies. A qualidade de vida do indivíduo fica bastante afetada. O envelhecimento dos constituintes da cartilagem, como os colagénios, reduz gradualmente as capacidades de absorção de cargas, assim como piora o comportamento quando sob estados de tensão (L. Turek 1984). Além das causas relacionadas com o envelhecimento do indivíduo, existem também outras causas associadas à osteoartrite, algumas delas são: imperfeições nas superfícies articulares, necrose avascular e infeções (L. Turek 1984). A necrose avascular é caracterizada pela falta de irrigação sanguínea nas extremidades dos ossos, causando a morte dos tecidos e degradação precoce da articulação. Outras razões que contribuem para a degradação das cartilagens articulares são fruto das vivências do quotidiano do indivíduo. Um estilo de vida mais ativo poderá ter um grande impacto na durabilidade das articulações pois para além do maior desgaste, há também maior probabilidade de lesões resultantes de impactos localizados nas articulações. Certo tipo de movimentos poderão acentuar o desgaste das articulações ao haver uma distribuição instável de cargas, como poderá acontecer às articulações dos joelhos ou das ancas. A menopausa também é uma causa que contribui para a osteoartrite.

Embora as causas enunciadas possam provocar osteoartrite, é importante salientar que o modo como cada uma delas interage, varia consoante o tipo de articulação.

Figura 8 - A: angiograma duma cabeça de fémur esquerda em estado avançado de osteoartrite num individuo com 76 anos de idade; note-se a elevada densidade de vasos sanguíneos dilatados na zona que absorve mais esforços; B: angiograma da cabeça do fémur direita do mesmo individuo; há menor concentração de vasos sanguíneos sendo a articulação praticamente isenta de osteoartrite; C: radiografia de articulação da anca direita afetada por osteoartrite de indivíduo de 78 anos; adaptado de (L. Turek 1984).

O principal fator limitante de uma artroplastia é a longevidade das soluções atuais. A longevidade, nos casos em que a fixação é perfeita e as reações biológicas do indivíduo anfitrião são favoráveis, está em função do desgaste das superfícies móveis. Deste modo a idade do paciente e a esperança média de vida são variáveis importantes na decisão. Não existe uma regra fixa para a decisão sobre a intervenção cirúrgica sendo que cada equipa de médicos-cirurgiões define um critério. O tipo de paciente e a articulação em questão têm influência. A substituição total de uma articulação é um procedimento bastante invasivo sendo usado em casos avançados de osteoartrite, quando os outros tratamentos já não se apresentam como sendo alternativas duradouras e eficazes. L. Turek (1984) defende que a substituição total da anca (total hip

replacement) deverá ser realizada em indivíduos de idade superior a 60 anos em que os

tratamentos alternativos menos invasivos já não são eficazes ou falharam. A tendência da idade mínima tem vindo a diminuir pois a tecnologia tem vindo a evoluir.

Associadas à artroplastia total, estão as cirurgias de revisão que se realizam quando os componentes da prótese estão demasiado desgastados ou há problemas de fixação como próteses soltas. Estas cirurgias são largamente influenciadas pelas decisões tomadas na primeira cirurgia de substituição como o tipo de fixação. O tipo de fixação da prótese ao osso tem grande influência nas eventuais cirurgias de revisão. A fixação pode ser feita por cimentação, ou seja, a prótese é cimentada ao osso, ou por não-cimentação, havendo ligação da superfície da prótese ao osso por osteointegração. A fixação não-cimentada é preferível para indivíduos mais jovens pois preserva melhor a estrutura óssea. Nos indivíduos com idade mais avançada realiza-se fixação por cimentação pois a probabilidade de ser necessária uma revisão é mais remota.

2.1 - História e desenvolvimento

Os primeiros registos de tentativas de utilização de implantes para articulações datam de 1891, na Alemanha, por Themistocles Glück, que apresentou os seus resultados na 10ª Conferência Médica Internacional, em Berlim (Knight, Aujla, e Biswas 2011). O trabalho pioneiro de Themistocles Glück inicialmente caracteriza-se pela experimentação de diversos materiais em animais, assim como transplantes de órgãos de cadáveres em humanos. De todos os materiais testados, aquele que demonstrou melhores resultados foi o marfim. No dia 20 de Maio de 1890, Themistocles Glück realizou a primeira artroplastia a um joelho (Figura 9), substituindo a articulação original por uma prótese em marfim (Eynon-Lewis, Ferry, e Pearse 1992). Três semanas depois, foi feita a substituição total de um pulso. A curto prazo os resultados obtidos foram bastante bons, no entanto, a longo prazo registaram-se complicações devido a infeções, tornando as próteses num fracasso (Eynon-Lewis, Ferry, e Pearse 1992). Themistocles Glück desenvolveu também próteses articulares para o ombro, cotovelo, tornozelo e anca.

Em 1925, o cirurgião americano Marius Smith-Petersen criou a primeira prótese de vidro que consistia numa meia esfera oca que se posicionava no topo da cabeça do fémur possibilitando movimentos suaves (Knight, Aujla, e Biswas 2011). Esta tentativa Figura 9 - Prótese articular total de

cerâmicos e polímeros primitivos como a celuloide, Marius Smith-Petersen e seus colegas focaram os seus esforços na utilização de materiais metálicos (Knight, Aujla, e Biswas 2011; Ratner et al. 2013). Em 1939 foi aplicada a primeira prótese articular em Vitallium, que é uma liga comercial à base de Cobalto-Crómio-Molibdénio, já usada na medicina dentária até à altura. O primeiro cirurgião a utilizar próteses articulares com interface metal-metal foi o cirurgião inglês George McKee na década de 50, ao desenvolver próteses de anca constituídas por componente femoral com canal longo e também componente acetabular (Knight, Aujla, e Biswas 2011). Apesar deste tipo de interface mostrar bons resultados, os detritos metálicos resultantes do atrito provocavam reações adversas como dor e inflamações sendo a designação médica do fenómeno conhecida como metalose. Por esta razão, a popularidade deste tipo de interfaces diminuiu. O grande desenvolvimento na artroplastia total da anca deu-se nos anos 60 quando Sir John Charnley desenvolveu a artroplastia de baixo atrito (low friction arthroplasty). Charnley foi um dos grandes responsáveis pelo desenvolvimento de conceitos fundamentais relacionados com biomecânica, técnicas cirúrgicas, desenho de implantes (Figura 10), materiais e métodos de fixação (L. Turek 1984). Muito do conhecimento de Charnley é usado nos dias de hoje. A prótese de anca de Charnley possui os seguintes princípios (Moura Relvas 2007):

Componente femoral metálico com canal femoral longo e esfera;

Esfera de pequeno diâmetro em aço inoxidável;

Componente acetabular em UHMWPE

(ultra-high molecular-weight

polyethylene), o componente polimérico

também é designado por liner;

Fixação por cimentação com recurso a PMMA (poly(methyl methacrylate));

A razão por trás do diâmetro reduzido da esfera é a diminuição da superfície de contato, diminuindo o atrito, dando origem a uma redução de detritos em relação aos conceitos desenvolvidos anteriormente. A fixação por cimentação de Charnley diminuiu a taxa de próteses que se soltavam dos ossos.

Apesar do sucesso de Charnley ter definido a artroplastia total da anca moderna, foram feitos outros avanços que surgem em resposta aos inconvenientes da fixação por cimentação. Por vezes a utilização de cimento causa necrose dos tecidos circundantes e também provoca doenças como a osteólise (Moura Relvas 2007). Foi na década de 1970 que surgiram as primeiras próteses não cimentadas que recorriam a fixação com ajuste por interferência e superfícies otimizadas para a fixação.

Após Themistocles Glück, as primeiras próteses de joelho são criadas na década de 1950 por McKeever. Este tipo de prótese era apenas constituído por um componente metálico aplicado na tíbia com o intuito de recriar a superfície de apoio. Durante as décadas de 1950 e 1960 o Figura 10 - Prótese para anca de Charnley; adaptado de (Al Muderis 2013).

desenvolvimento de próteses para joelho divergiu, focando-se em próteses que apenas permitem movimento restringido do tipo dobradiça e na substituição condilar (condylar

replacement) (Amendola et al. 2012). A substituição condilar distingue-se da alternativa ao haver

separação do componente tibial do componente femoral, ou seja, não existe ligação mecânica. A primeira prótese de joelho condilar foi a de Freeman-Swanson, que surgiu no fim da década de 1960 no Imperial College de Londres. Esta prótese caracterizava-se por um componente femoral metálico que rolava sobre um componente tibial em polietileno.

As soluções existentes até então apresentavam resultados insatisfatórios causados por falhas mecânicas devido ao excesso de componentes e também eram frequentes as infeções. A evolução que se sucedeu, deu origem a dois novos ramos de desenvolvimento provenientes da substituição condilar, abandonando-se as próteses com restrições do tipo dobradiça (Amendola et al. 2012). O primeiro ramo (Figura 11-A) consistia numa abordagem anatómica que tinha como fundamento a preservação dos ligamentos existentes na articulação do joelho. A segunda abordagem (Figura 11-B) tinha carater funcional, em que a biomecânica do joelho era simplificada pela remoção dos ligamentos cruzados.

Figura 11 - A: prótese anatómica duocondilar com ligamentos cruzados; B: prótese funcional duopatelar sem ligamentos cruzados; adaptado de (Amendola et al. 2012).

A aplicação da primeira prótese da abordagem anatómica foi realizada por Yamamoto no Japão em 1970. Esta prótese era constituída por um componente femoral anatómico numa liga de Co-Cr e por um componente tibial em polietileno. O componente tibial possuía um corte central de modo a acomodar os ligamentos cruzados. Até 1980 foram surgindo novos aperfeiçoamentos apenas a nível de desenho. Em Janeiro de 1980 foi implantada a primeira prótese de joelho não cimentada por Hungerford no hospital John Hopkins. A superfície que ligava ao osso era porosa, permitindo a adesão. Em 1986 surgiu a prótese de Miller-Galante que permitia fixação com ou sem cimento. A inovação desta prótese residia na camada superficial de fibra de titânio compósita

(titanium fiber composite) que permitia a adesão ao osso. A liga de titânio utilizada era a Ti6Al4V.

entanto, esta prótese apresentava alguma tendência para deslocamentos e a amplitude de movimento era limitada a 90⁰. Em 1978 surgiu a prótese de Insall-Burstein em que a possibilidade de translação era limitada mecanicamente e o ligamento cruzado posterior era removido. Quando o ângulo entre a tíbia e o fémur chegava aos 70⁰, criava-se uma ligação mecânica por meio de uma came de forma a evitar-se deslocamentos. As evoluções seguintes que se deram foram no sentido de aumentar a amplitude e liberdade de movimentos.

Na década de 1990, a comunidade científica focou-se na melhoria do polietileno (UHMWPE) (Amendola et al. 2012). Até então a taxa de sobrevivência após 15 anos era de 94%. Pretendia-se aumentar a longevidade, pois esta era limitada pelo polietileno que se desgastava por abrasão. A partir de 1995 o processo de esterilização foi alterado, deixando-se de usar radiação gama pois prejudicava as propriedades do polietileno. O método que passou a ser utilizado foi a esterilização em atmosfera inerte através de plasma de gás de óxido de etileno.

2.2 - Soluções construtivas

Atualmente existe uma panóplia considerável de soluções construtivas. Deste modo, a caracterização das próteses modernas de acordo com o tipo de soluções empregues torna-se relevante para a presente dissertação. A caracterização nem sempre é fácil pois cada fabricante afirma que a sua tecnologia oferece os melhores resultados, por esta razão, algumas fontes são contraditórias.

Tipo de interface:

Entende-se por interface como sendo a superfície articular entre cada um dos componentes da prótese que estão em contacto permanente. Como na interface há movimento relativo, a consequente existência de atrito torna-se um ponto fulcral de cada prótese articular pois é um fator limitante da longevidade. Por esta razão, a seleção de materiais adequados é uma das formas de aumento da longevidade. De acordo com a natureza dos materiais empregues, existem quatro tipos de interfaces, sendo a caracterização feita na Tabela 1:

Metal-polímero;

Metal-metal;

Cerâmica-cerâmica;

Tabela 1 - Interfaces utilizadas nas próteses de anca (Davis 2003). Componente femoral Componente acetabular Observações Co-Cr Co-Cr

Elevada taxa de próteses soltas a curto prazo; novos desenvolvimentos permitem a taxa de desgaste mais reduzida;

Co-Cr UHMWPE Bastante utilizado; baixo desgaste;

Alumina/zircónia UHMWPE Taxa de desgaste muito baixa; a zircónia possui maior resistência a impactos;

Alumina Alumina Esta combinação oferece taxa de desgaste mínima; causa dor no paciente, não sendo utilizada nos EUA;

Ti6Al4V UHMWPE Elevado desgaste do UHMWPE causado pela superfície do titânio;

Ti6Al4V com

revestimento UHMWPE Resistência ao desgaste melhorada;

Tipo de fixação:

Existem dois tipos de fixação dos componentes à estrutura óssea: por cimentação ou por não-cimentação.

Na fixação por cimentação, o cirurgião recorre a cimento que cria uma ligação do tipo adesiva entre a superfície da prótese e a superfície do osso que está em contacto. O elemento ligante normalmente empregue é o PMMA, também conhecido como cimento ósseo (Moura Relvas 2007). A ligação cimentada permite estabilidade na transferência de carga entre a prótese e o osso envolvente. Outra vantagem inerente a esta técnica reside no grau de precisão da criação de encaixes nos ossos, pois é mais reduzido dado que o cimento permite compensar folgas existentes. O tempo de recuperação para a fixação por cimentação é o menor. Como desvantagens, a polimerização do cimento na proximidade de tecidos ósseos provoca necrose (Moura Relvas 2007). Outras desvantagens devem-se à possibilidade de fissuração devido a tensões residuais e descontinuidade de rigidez entre o osso e o cimento. A longevidade do cimento ósseo é também um problema pois este degrada-se, surgindo fissuras e detritos.

circundante cresce, ligando-se ao componente da prótese, fenómeno esse que é conhecido por osteointegração. As superfícies da interface prótese-osso deste tipo de fixação caracterizam-se pela elevada rugosidade. Algumas das soluções construtivas empregues passam pela recriação da estrutura trabecular do osso na interface prótese-osso. Este tipo de fixação requer maior precisão na execução de encaixes nos ossos de modo a garantir que as cavidades criadas exercem pressão contra as paredes da prótese, apertando-a. Por causa deste tipo de ajuste, há maior possibilidade de ocorrência de fraturas ósseas. Como a quantidade de osso removido é menor, este tipo de fixação será preferível para pacientes mais jovens pois preserva melhor a estrutura óssea, que poderá ser relevante na eventualidade de futuras intervenções de revisão. Os tempos de recuperação variam entre 6 a 12 semanas e geralmente são acompanhados por dor (Moura Relvas 2007).

Nível de personalização:

Quanto maior for o nível de personalização, melhor será a taxa de sucesso a longo prazo de uma determinada prótese. A capacidade de uma prótese se adaptar a um determinado indivíduo é função do ajuste de parâmetros, não só geométricos como também a nível de soluções construtivas.

A nível geométrico as próteses poderão ser concebidas especificamente para um indivíduo, garantindo-se o melhor ajuste possível. A tese de doutoramento de (Moura Relvas 2007) concretiza uma prótese de anca com a haste maquinada a partir da geometria do canal femoral obtida in situ de uma ovelha. A nível de próteses articulares, o exemplo apresentado por (Moura Relvas 2007) permite grande adaptação ao canal femoral do indivíduo. No mercado de próteses, existem fabricantes que produzem próteses à medida para casos específicos. A empresa alemã, AQ Implant, oferece a possibilidade de próteses para anca à medida do paciente (AQ Implants 2014). O processo utilizado chama-se AQI Process e inclui o projeto de hastes femorais e componentes acetabulares personalizados. As principais tecnologias utilizadas são: tomografia axial computadorizada, programas de CAD próprios e fabrico aditivo. Este processo de produção é descrito na secção 2.5 da presente dissertação.

A generalidade dos modelos de próteses existentes no mercado estão disponíveis numa série de tamanhos a adaptarem-se melhor à anatomia do paciente como pode ser visto na Figura 12-A. Também têm vindo a ser desenvolvidas próteses articulares para indivíduos do sexo feminino, nomeadamente próteses de joelho, de forma a colmatar as falhas na oferta existente que não cobriam da melhor forma as particularidades da anatomia do corpo humano feminino. O fabricante de equipamento médico americano, Zimmer, possui a linha e próteses para joelho Gender Solutions® Natural-Knee® Flex (Figura 12-B), com geometrias próprias tanto para

Figura 12 - A: gama de perfis tibiais da linha Persona Knee da Zimmer; B: diferença de perfis femorais entre o sexo masculino e o sexo feminino; adaptado de (Zimmer 2013a, 2009).

Certas próteses poderão ser ajustadas de acordo com o paciente. No caso particular de uma prótese de anca, uma construção modular do componente femoral, permite a seleção da esfera mais adequada em termos de diâmetro e de material.

Materiais e revestimentos:

Os materiais metálicos utilizados atualmente variam entre as ligas de Titânio, Cobalto-Crómio e também aços inoxidáveis. A principal utilização dos materiais metálicos é nos componentes estruturais das próteses. Também se utilizam ligas de Tântalo para revestimentos da interface prótese-osso que simulam a estrutura trabecular óssea permitindo osteointegração. Os polímeros utilizados são da família das poliolefinas e têm como principal função permitir movimentações com reduzidos níveis de atrito entre componentes adjacentes. Um dos mais utilizados é o UHMWPE (ultra-high molecular-weight polyethylene), o outro é o XLPE (highly

cross-linked polyethylene), que é mais moderno que o primeiro.

OXINIUM é a designação comercial para o material de base metálica e superfície cerâmica à base de Zircónio desenvolvido pela Smith & Nephew. Este tipo de material é caracterizado pelo substrato numa liga de 97.5 % Zircónio e 2.5% de Nióbio e pela superfície que é tratada quimicamente de modo a que haja transformação do metal em cerâmica, resultando numa superfície de Zircónia (Smith&Nephew 2014b). Este tipo de material alia a elevada dureza e resistência característica dos cerâmicos ao comportamento à fratura típico dos metais. Outra vantagem reside no conteúdo muito reduzido de níquel, tornando-se numa mais valia para indivíduos com sensibilidade a este metal.

Alguns fabricantes usam materiais cerâmicos para os componentes que estão em contato permanente e possuem movimento relativo como esferas para próteses de anca. Alguns desses materiais cerâmicos são o Biolox Forte e o Biolox Delta, que são à base de alumina.

A caracterização detalhada dos principais materiais metálicos é exposta no capítulo 3 da presente dissertação.

Tabela 2 - Análise dos materiais utilizados pela Smith and Nephew (Smith&Nephew 2014a, 2014b, 2014c, 2014d). Nome

comercial da prótese

Fabricante Tipo de produto Materiais usados

GENESIS II Knee System Smith & Nephew Prótese completa para joelho

Componente femoral em Co-Cr ou em OXINIUM; Componente tibial em Ti6Al4V; esferas de CoCr sinterizadas na superfície na

variante por fixação não cimentada;

R3 Acetabular System Smith & Nephew Esfera e componente acetabular para próteses de anca modulares

Esferas femorais em OXINIUM, CoCr, Biolox Forte e Biolox Delta; Liner em XLPE; Componente acetabular metálico como

revestimento poroso STIKTITE;

SPECTRON Smith & Nephew

Componentes femorais e esferas

para anca; Inclui também ferramentas específicas para cirurgia; Fixação por cimentação;

Componente femoral em Co-Cr forjado (ASTM F 799); Esferas em OXINIUM ou em

Co-Cr (ASTM F799);

SYNERGY Smith & Nephew

Componentes femorais e esferas

para anca; Inclui ferramentas específicas para cirurgia; Possibilidades de fixação cimentada e não cimentada;

Haste do componente femoral para fixação não cementada em Ti6Al4V disponível em 3

revestimentos: revestimento poroso de titânio comercialmente puro, Revestimento

de hidroxiapatite, revestimento poroso de titânio comercialmente puro com camada de

hidroxiapatite;

Haste do componente femoral para fixação cimentada em Co-Cr forjado; Esferas em OXINIUM ou em Co-Cr (ASTM

F799);

2.3 - Normalização de próteses

Para que uma prótese articular possa ser comercializada e aplicada por médicos-cirurgiões, é necessário respeitar um conjunto de regras.

Na União Europeia, em 1985 foi criada uma resolução pelo concelho de ministros conhecida como “Nova Abordagem”. O objetivo desta resolução é facilitar o mercado interno através de

diretivas comunitárias que referem os requisitos essenciais de saúde, segurança e bem-estar de pessoas e animais, de proteção do meio ambiente que os produtos devem cumprir e as formas de comprovação da conformidade com esses requisitos. A nível nacional, as diretivas comunitárias dão origem a decretos-lei, publicados em Diário da República. Em Portugal os decretos-lei relativos a dispositivos médicos são:

Decreto-Lei n.⁰ 145/2009 de 17 de Junho

Decreto-Lei n.⁰ 258/2007 de 16 de Julho

Estes decretos-lei são resultantes das seguintes diretivas comunitárias:

Diretiva 90/385/CEE do Conselho, de 20 de Junho de 1990, relativa à aproximação das legislações dos Estados-Membros respeitantes aos dispositivos medicinais implantáveis ativos;

Diretiva 93/42/CEE do Conselho de 14 de Junho de 1993, relativa aos dispositivos médicos;

Diretiva 2007/47/CE do Parlamento Europeu e do Conselho de 5 de Setembro de 2007, que altera a Diretiva 90/385/CEE do Conselho relativa à aproximação das legislações dos Estados-Membros respeitantes aos dispositivos medicinais implantáveis ativos, a Diretiva 93/42/CEE do Conselho relativa aos dispositivos médicos e a Diretiva 98/8/CE relativa à colocação de produtos biocidas no mercado;

Diretiva 2005/50/CE da Comissão de 11 de Agosto de 2005, relativa à reclassificação das próteses de substituição da anca, do joelho e do ombro, no âmbito da Diretiva 93/42/CEE do Conselho relativa aos dispositivos médicos;

Os decretos-lei mencionados não definem parâmetros específicos relativos às próteses. Esse nível de exigência é definido por normas. Na União Europeia, existem diversos organismos de normalização, consoante a o tipo de atividades, produtos ou serviços a serem normalizados. O organismo mais abrangente é o CEN, Comité Europeu de Normalização, que adota uma norma a pedido da Comissão Europeia (EU-OSHA 2014). Deste modo obtém-se uma norma harmonizada, ou seja, interpretada e adaptada tendo um caracter comunitário. Uma norma comunitária possui um prefixo “EN” antes da designação da norma original. Cada país da União Europeia possui organismos nacionais de normalização cuja finalidade é a coordenação da atividade normativa nacional (CATIM 2014). As normas nacionais podem resultar da adoção de normas regionais ou internacionais. Os organismos nacionais de normalização também possuem a capacidade de criar novas normas, no entanto, na maior parte das situações, as normas resultantes apenas possuem interesse nacional. Em Portugal, o organismo nacional de normalização é o IPQ (Instituto Português de Qualidade) e a designação de cada norma por ele publicada é precedida pelo prefixo “NP”. A avaliação de conformidade de produtos de acordo com as diretivas é feita através de exames CE de tipo por organismos notificados. Existem diversos organismos notificados, mas nem todos estão aptos a avaliar segundo qualquer diretiva.

prove de forma convincente que o seu produto atende às necessidades do cliente. A utilização de outras normas poderá acarretar complicações do ponto de vista legal, na situação de acidente. O processo de criação e produção de próteses envolve diversas áreas, deste modo, optou-se por expor apenas as normas mais recentes que estão relacionadas com os processos de fabrico.

ISO 13485:2003 - Medical devices - Quality management systems - Requiremets for regulatory purposes

Esta norma estabelece os requisitos de um sistema de gestão da qualidade de uma organização que produz dispositivos médicos. A ISO 13485 é uma adaptação da ISO 9001 para o caso particular das organizações que produzem ou fornecem dispositivos médicos. Em Portugal, a aplicação desta norma está referenciada no artigo 31 número 4 do Capítulo X do Decreto-Lei n.⁰145/2009 do Diário da Republica.

ISO 5832 - Implants for surgery - Metallic materials

Este grupo de normas define as características dos materiais metálicos empregues no fabrico de implantes e também os respetivos métodos de ensaio. Esta norma define composições químicas, microestrutura, incluindo o tamanho de grão, fases presentes e limites de inclusões e define também as propriedades mecânicas do material em diversos formatos (varão, chapa, fio…).

Part 1:2007 - Wrought stainless steel Part 2:1999 - Unalloyed titanium

Part 3:1996 - Wrought titanium 6-aluminium 4-vanadium alloy Part 4:1996 - Cobalt-chromium-molybdenum-tungsten-nickel alloy Part 5:2005 - Wrought cobalt-chromium-tungsten-nickel alloy Part 6:1997 - Wrought cobalt-nickel-chromium-molybdenum alloy

Part 7:1994 - Forgeable and cold-formed cobalt-chromium-nickel-molybdenum-iron alloy

Part 8:1997 - Wrought cobalt-nickel-chromium-molybdenum-tungsten-iron alloy Part 9:2007 - Wrought high nitrogen stainless steel

Part 11:1994 - Wrought titanium 6-aluminium 7-niobium alloy Part 12:2007 - Wrought cobalt-chromium-molybdenum alloy

Part 14:2007 - Wrought titanium 15-molybdenum 5-zirconium 3-aluminium alloy

ISO 7206 - Implants for surgery - Partial and total hip joint prostheses Part 1:2008 - Classification and designation of dimensions

Part 2:2011 - Articulating surfaces made of metallic, ceramic and plastic materials Part 4:2010 - Determination of endurance properties and performance of stemmed

femoral components

Part 6:2013 - Endurance properties testing and performance requirements of neck region of stemmed femoral components

ISO 7207 - Implants for surgery - Components for partial and total knee joint prostheses Part 1:2007 - Classification, definitions and designation of dimensions

Part 2:2011 - Articulating surfaces made of metal, ceramic and plastics materials

ISO 14242 - Implants for surgery - Wear of total hip-joint prostheses

Part 1:2012 - Loading and displacement parameters for wear-testing machines and corresponding environmental conditions for test

Part 2:2000 - Methods of measurement

Part 3:2009 - Loading and displacement parameters for orbital bearing type wear testing machines and corresponding environmental conditions for test

ISO 14243 - Implants for surgery - Wear of knee-joint prostheses

Part 1:2009 - Loading and displacement parameters for wear-testing machines with load control and corresponding environmental conditions for test

Part 2:2009 - Methods of measurement

Part 3:2004 - Loading and displacement parameters for wear-testing machines with displacement control and corresponding environmental conditions for test

ISO 14879 - Implants for surgery - Total knee-joint prostheses

Part 1:2000 - Determination of endurance properties of knee tibial trays

ISO 16087 - Implants for surgery - Roentgen stereophotogrammetric analysis for the assessment of migration of orthopaedic implants

ISO 17853:2011 - Wear of implant materials - Polymer and metal wear particles - Isolation and characterization

ISO 21534:2007 - Non-active surgical implants - Joint replacement implants - Particular requirements

ISO 21535:2007 - Non-active surgical implants - Joint replacement implants - Specific requirements for hip-joint replacement implants

ISO 21536:2007 - Non-active surgical implants - Joint replacement implants - Specific requirements for knee-joint replacement implants

2.5 - Metodologia de desenvolvimento

A metodologia de desenvolvimento depende de vários fatores condicionantes de diversas naturezas: possibilidades e limitações das tecnologias existentes, parâmetros estabelecidos por normas, tipo de prótese que se pretende produzir, dimensão da série, também fatores económicos, entre outros.

O AQI Process, desenvolvido e utilizado pela AQ Implant para a produção de próteses de anca à medida, é composto pelas seguintes etapas (AQ Implants 2014):

1. Tomografia Axial Computadorizada: a geometria da estrutura óssea dos membros inferiores do paciente é recolhida para que possa ser interpretada;

2. Projeto Biomecânico: a informação recolhida na TAC é processada através de um

software desenvolvido pela AQ Implants, sendo feito o projeto da biomecânica da

prótese. Posiciona-se o componente acetabular e o componente femoral e o programa avalia a amplitude de movimentos da combinação utilizada. Se a amplitude de movimentos não é satisfatória, os componentes são reposicionados, havendo uma nova iteração.

3. Projeto da haste e do componente acetabular: o AQI Fit Program permite simular o ajuste entre a haste do componente femoral e o canal femoral do osso. Inicialmente são testadas hastes standard, passando-se para hastes à medida no caso das primeiras não derem bons resultados. A haste à medida é criada com base na TAC realizada inicialmente. Nesta etapa é também projetado o componente acetabular que poderá ser à medida consoante o estado da estrutura pélvica, onde é feita a fixação deste componente (Figura 13-C). Nesta fase, é decidido o posicionamento dos parafusos de fixação do componente acetabular à estrutura pélvica. Em alguns casos em que o osso pélvico está bastante danificado, são adicionados pinos de fixação ao componente acetabular. Por fim, adiciona-se um revestimento poroso em todas as superfícies que estarão em contato com o osso para promoção da osteointegração.

4. Coordenação: todo o processo de projeto de uma nova prótese é acompanhado pelos médicos-cirurgiões. O software desenvolvido pela AQ Implant desempenha um papel importante nesta etapa pois permite a visualização de todo o projeto.

5. Produção: são produzidos os componentes que foram projetados através de processos de fabrico aditivo.

Figura 13 - A: simulação no AQ Fit Program, a prótese standard não encaixa; B: prótese à medida com bom ajuste; C: componente acetabular com fixação por parafusos e um pino interior (não introduzido na pélvis); D: componente acetabular com estrutura porosa na superfície; adaptado de (AQ Implants 2014).

O AQI Process da AQ Implant é um exemplo de metodologia para desenvolvimento de próteses para anca à medida. A dimensão das séries de produção é reduzida a modelos únicos. Para séries maiores, associadas a modelos standard, a metodologia é um pouco diferente pois os processos de fabrico são também diferentes. Os processos aditivos dão lugar à fundição por cera perdida e também ao forjamento. O projeto de novas próteses poderá ter como base, dados estatísticos de modelos existentes bem conhecidos e estudados. A escolha da prótese certa dentro da gama disponível do modelo é feita com base em imagens médicas como TACs que são processadas e simuladas em software próprio à semelhança da metodologia da AQ Implant.

2.6 - Desafios atuais

De um modo geral a evolução das próteses ortopédicas caminha no sentido de diminuir a idade mínima para a realização da artroplastia, deste modo pretende-se aumentar a longevidade das próteses articulares.

A nível de técnicas cirúrgicas há também evolução. A dimensão das incisões cirúrgicas é cada vez menor, ou seja, a cirurgia é menos invasiva (Knight, Aujla, e Biswas 2011). A cirurgia de substituição de anca assistida por computador já se realiza há mais de uma década. A utilização de sistemas de mapeamento e posicionamento de instrumentos cirúrgicos permite melhorar a precisão do posicionamento da prótese. Embora, estes avanços apresentem vantagens, ainda não há dados estatísticos suficientes que permitem comprovar os efeitos benéficos da intervenção assistida por computador (Knight, Aujla, e Biswas 2011). Como desvantagem, estas técnicas aumentam a complexidade do procedimento e também os custos.

Um desafio importante na conceção de novas próteses é a recriação fiel do movimento da articulação saudável. Este desafio é especialmente importante em próteses para joelho (Amendola et al. 2012).

Atualmente registam-se avanços no domínio dos materiais. Uma das desvantagens de certas ligas metálicas reside na reação adversa do anfitrião quando exposto a detritos resultantes do atrito. Certas ligas são também impróprias para certos indivíduos pois alguns dos elementos de liga provocam reações alérgicas nos indivíduos.

3 - Materiais metálicos para próteses

articulares

A substituição das articulações do joelho e da anca envolve procedimentos na anatomia do paciente que não são reversíveis. Tanto no joelho como na anca, os ossos das articulações são modificados de modo a acomodar os implantes. Pretende-se que a reparação das articulações seja permanente, não sendo precisas futuras intervenções adicionais, de maneira a que o paciente tenha o máximo conforto nas atividades quotidianas. A seleção de materiais adequados é um dos fatores-chave para o sucesso a longo prazo. Para que tal aconteça é importante abordar-se as condições químicas, mecânicas e biológicas às quais as próteabordar-ses abordar-serão sujeitas quando aplicadas no corpo humano.

A temperatura interna de um corpo humano saudável ronda os 37°C podendo ultrapassar os 40°C em caso de febre. No caso de hipotermia, a temperatura do corpo humano pode ter valores inferiores a 35°C (Wikipedia 2014a). Verifica-se que a temperatura não é uma condição exigente pois é bastante inferior às temperaturas típicas de fusão das ligas metálicas utilizadas não havendo qualquer perigo de fluência.

O PH dos fluidos do corpo humano que estão em contacto com os implantes tem como valor saudável 7.4. Em caso de hematoma, os fluídos tornam-se ácidos, sendo que o PH pode descer até 4.0 (Davis 2003).

Em termos de condições mecânicas, as ancas de um indivíduo com baixos níveis de atividade física poderão ser solicitadas na ordem dos 1 × 106 a 2.5 × 106 ciclos por ano por anca. Para um

indivíduo com 20 a 30 anos de idade e esperança de vida entre os 70 a 80 anos isto equivale a um número de solicitações na ordem de 108 ciclos (Davis 2003).

A par da resistência à fadiga, a resistência no limite de elasticidade e a resistência à rotura são também características extremamente importantes a ter em conta no processo de seleção do material para o implante. Pretende-se também que as próteses tenham um peso reduzido para que não causem desconforto ao paciente, implicando dimensões mais reduzidas que as estruturas ósseas que irão substituir. Dadas as dimensões mais reduzidas, os implantes poderão ter que aguentar cargas superiores até cerca de 16 vezes o que as estruturas ósseas equivalentes aguentam (Davis 2003). Através da análise Gait (estudo sistemático da locomoção) e da teoria de contacto elástico de Hertz concluiu-se que em atividades quotidianas, os picos de tensão nas articulações da anca (acetábulo e cabeça do fémur) variam entre 5.3 MPa e 11.9 MPa (DUAN et al. 2005).

Para que a seleção das ligas metálicas a utilizar seja correta, é também importante conhecer-se as propriedades mecânicas do osso humano. A Tabela 3 apresenta diversas propriedades mecânicas do tecido ósseo cortical humano segundo a direção longitudinal. É de notar que o osso humano é um material compósito e anisotrópico sendo constituído por dois tipos de tecidos com funções e características distintas. O osso cortical é mais denso que o osso trabecular, desempenhando um papel estrutural no esqueleto.