Cependant, cela impliquerait un certain nombre d'exigences en termes de robustesse face à l'environnement extérieur (foudre, variations et niveaux de température, vibrations). Dans ce contexte, les contraintes de fiabilité, de compacité et de coût prédominent.

122 346C46B96DED76465456454E456

Deuxièmement, l'inductance du réseau de commutation est relativement importante d'un point de vue électrique. Cependant, toutes ces technologies d’interconnexion ont en commun des joints de soudure des deux côtés de la puce.

1122 4F CD+946B46CD6EDDE5DF76-/06

1112 &FF44764+946B456FB9C456B46955D7E46

La figure 29 montre l'évolution de la température dans toute l'épaisseur d'un assemblage classique. Le réseau Foster ne peut donc être utilisé que comme une « boîte noire » qui permet d'obtenir la réponse thermique de l'ensemble uniquement au niveau de la source de chaleur.

1:2 3D6EDDE5DF764+946B456FB9C456B46955D7E46 1:22 3D645946B46CD62346

Une façon de mesurer la température de jonction consiste à utiliser les paramètres électriques sensibles à la chaleur des composants de puissance. L'évolution de la caractéristique électrique de la diode en fonction de la température est présentée en annexe 2.

1:22 045946B46CBD7E464+946

Les tendances du courant et de la tension dans le DUT sont affichées ainsi que l'évolution du TJ du composant. Deuxièmement, pour obtenir le Zth, il faut déterminer pour chaque durée d'injection la valeur de la température en fin d'injection.

2 &F7EC95F76

Les composants d'alimentation sont difficiles d'accès à l'intérieur du boîtier sans compromettre l'intégrité fonctionnelle. C'est pourquoi ces capteurs doivent être isolés électriquement de la zone active et de la métallisation de la composante actuelle dans les zones à très faibles champs électriques.

11122 3D6EFF5F76B456ED4956B46F474C6

Au contact de la zone N on obtient donc une jonction PN dont la face supérieure est l'anode du dipôle et la face inférieure la cathode. La description de la partie active du composant est présentée dans la partie VI.1 (page 70) de ce chapitre.

11122 &D4956B464D946)6 D546B4655D7E4618/!26

La méthode de mesure RTD consiste à déterminer l'évolution de la résistance en fonction de la température. Capteurs de tension qui mesurent le potentiel en différents points de métallisation. Le nombre de plages de contact dépend du nombre de capteurs utilisés, de la technologie choisie pour ces capteurs et de la méthode de mesure.

La dépendance en température de la valeur de résistance de la bobine de polysilicium est illustrée à la figure 76.

I IN I OUT

V IN V OUT

Poly-Si

La limitation du courant de mesure est donc de 1 mA, soit un rapport de 40 au courant de 25 µA. On peut voir à gauche de la photo le capteur de température en forme de bobine de polysilicium, ainsi que ses connecteurs en aluminium qui permettent l'alimentation du courant de mesure et la mesure de la chute de tension à ses bornes. Il faut donc associer à l'équipement de mesure un système de commutation ou de doublement de la source de courant.

Le courant de mesure a été réglé à 200 µA et les résultats sont présentés dans la Figure 81 et la Figure 82 pour deux composants de la « Version 2.

12 AD EDF76B46CD6:-//&6

Cette valeur est bien supérieure à la "Version 1", alors que les épaisseurs des couches d'oxyde et de nitrure sont identiques. Cette observation semble confirmer la présence de défauts ponctuels mis en évidence dans la « Version 1 » par une grande surface de contact.

122 3456D456B46DC5DF76B46CD6:-//&6

Une étape de photolithographie et de gravure de l'oxyde de surface supérieure permet l'implantation et la diffusion à travers le polysilicium et le SiO2 de 1015At/cm2 de bore, créant la zone P+ de chaque composant de puissance (étape 5). Une couche de 450 nm de nitrure de silicium (Si3N4), déposée par PECVD (« Plasma Enhanced Chemical Vapor Deposition ») assure l'isolation électrique de la surface supérieure des capteurs et des connecteurs de la métallisation (étape 9). L'étape finale de photolithographie et gravure de la métallisation permet d'isoler les composants sur le wafer et les surfaces de contact.

Une forte concentration d’atomes de phosphore peut être présente à la surface de la couche de SiO2.

1122 -DCF77D464764D946B4568/!6

1122 &DDE5+9456C4E+9456B46CD6BFB46B46955D7E46

Lorsque l'injection du flux de courant est arrêtée, la valeur du paramètre thermosensible (VAK) de la diode est acquise sous un courant de mesure de 10mA via un enregistreur Graphtech WR300. Sur la face supérieure de la puce, nous pouvons voir les fils de liaison connectés aux plages de contact. Premièrement, on peut déduire de ces résultats que les gradients de température à la surface de la puce sont relativement faibles.

La différence de température entre le centre et la périphérie de la puce est de l’ordre d’un degré Celsius.

1112 &F7EC95F75646454E456

Dans un premier temps, il faut se concentrer sur la mesure de l’évolution de la température de jonction TJ(t) due à la puissance dissipée dans le composant. Dans un deuxième temps, nous étudierons la mesure de la puissance dissipée dans le composant. L'erreur sur la valeur de la puissance dissipée dans le composant générée par la mesure via les connexions de puissance peut donc être importante.

Les mesures TJ effectuées à faible courant sont peu affectées (environ 2 %).

1112 =54E564+9456464F4C56D659CDF76

La chute de tension ohmique dans le fil est due à la résistivité de la zone N. Pour représenter au mieux la perte de puissance dans la diode, il est intéressant d'évaluer l'effet de la répartition de la puissance déposée entre la jonction et la zone de résistance de tension. Le réseau de courbes de la figure 107 montre l'effet de la répartition de puissance sur la température moyenne à la jonction.

Les simulations restantes seront donc effectuées pour une répartition équilibrée de la puissance dissipée dans la région de jonction et la région N.

11122 /456B46B''95F76B96'C9A6B46EDC496

Notre étude de cas est assez défavorable en raison de la faible épaisseur du composant (70µm) et de l'épaisseur considérable de la soudure (350µm). Afin de constater une détérioration de la qualité de l’interface, les écarts de température doivent être suffisamment élevés. On constate qu'une telle durée d'injection à une puissance dissipée de 600 W entraîne une augmentation proche de la limite admissible.

La réponse à l'échauffement de l'ensemble "gap" est comparée à celle de la géométrie de référence de la figure 111 lors d'une dissipation de 600 W.

1:2 &F759F76B96 D7E6B46459464A47DC6

1:22 =9CCD46B46955D7E46

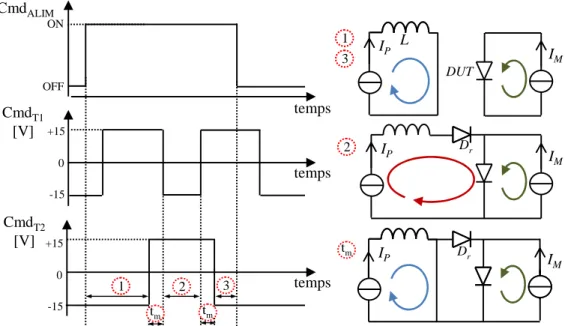

Même si le courant est stable pendant l’injection, la chute de tension aux bornes du DUT est vouée à varier avec l’augmentation de la température. Ces précautions concernent l'influence des fortes variations de courant et de tension de la partie puissance sur la partie mesure. La figure 123 montre la perturbation provoquée par le fonctionnement de l'alimentation sur la mesure de la tension du VDUT.

La précision de la mesure indirecte de la température par PTS dépend de la précision de l'appareil de mesure.

1:22 4FFEFC464A47DC646D4476B456BF77456

IM 10V Image du courant de mesure qui certifie la valeur et l'établissement de cette dernière. D'autres phénomènes peuvent perturber la mesure PTS lors du passage du courant de puissance au courant de mesure IM. La figure 144 montre l'extrapolation recommandée de la zone linéaire pour obtenir la température au moment de la coupure de l'injection de puissance.

La figure 147 montre une comparaison de l'évolution temporelle du TJ simulé et mesuré pour différentes durées d'injection (courbes de gauche), et les mêmes courbes tracées en fonction de la racine carrée du temps (courbes de droite).

2 859CD564A47D9A6 :22 -9B46EFDD466

Les réactions d'échauffement sont représentées sur la figure 156, où l'on voit clairement l'influence de la qualité de la soudure. La figure 157 montre l'écart de température entre les deux modules en fonction de la durée d'injection, elle permet d'observer à partir de quelle durée d'injection s'écarte la réponse des deux modules. La figure 158 montre l'évolution de l'effet moyen mesuré en fonction de la durée de l'injection.

La figure 159 montre la résistance thermique de deux modules, dont l'aspect est similaire à celui de la réponse à l'échauffement.

22 -9B46EFDD466

Un avantage de cette méthode de mesure est qu’elle permet d’ajuster le niveau de dissipation de puissance en fonction de la qualité thermique de l’interconnexion. Le but de l'étude suivante est de montrer le résultat d'un affaiblissement de la répartition du courant d'injection sur la face avant. Après chaque découpe, une mesure de la réponse partielle à l'échauffement du module est effectuée.

Les résultats sont présentés sur la figure 164, où l'on observe une augmentation progressive de l'élévation de température à mesure que les bandes se dégradent.

12 &F7EC95F75646454E456

Reste cependant le problème de prendre le potentiel anodique en dessous des points dans un assemblage 3D et dans un composant packagé. On peut mettre en évidence les limites de mesure par Zth dans un assemblage 3D. La définition du Zth nécessite de connaître le flux traversant l’interconnexion pour déterminer son impact.

Pour le MOSFET, cela ne pose pas de problème particulier, puisque l'on utilise le corps de diode de la structure même du composant, même s'il faut inverser le sens d'injection du courant de mesure, ce qui peut augmenter la durée de la transition.

DAD2*DC929E2B9AB9E%9A2

Différentiel de température uniforme dans les 2 couches

Les conditions aux limites, à x=0, 3=0 et à x=L, F1=F2=0 permettent d'obtenir cette forme dont les termes sont connus en fonction de la position : sinh(. Les contraintes de délaminage P( x ), (contrainte de pelage) qui sont les contraintes normales à l'interface, est obtenue par bilan des moments. On peut observer sur la figure 171 un morceau élémentaire de la couche 1 montrant les contraintes de délaminage.

Les contraintes de cisaillement et de délaminage peuvent être déterminées analytiquement à l'aide de (10 et 14) pour différentes valeurs de m et n.

Gradient linéaire de température dans les 2 couches

Dans laquelle B est le flux thermique et k' la conductivité thermique du matériau de la puce (silicium dans la plupart des cas).

DD9921 :BCE292)DE*CED29A2CBE9A2A292

Auto échauffement du capteur par le courant de mesure

Une simulation électrothermique avec COMSOL multiphysique avec une géométrie proche de la réalité permet d'observer l'augmentation de la température dans la bobine lorsqu'elle passe dans une bobine. En raison de cette limitation imposée sur la puissance maximale pouvant être dissipée dans les RTD, il est nécessaire de faire des choix de dimensionnement en termes de courant de mesure à appliquer et de valeur de résistance pour optimiser la dépendance en température de la résistance mesurée. Tension. Pour maximiser la sensibilité du capteur à dissipation de puissance constante, il est judicieux de diminuer le courant de mesure et d'augmenter la valeur RTD tout en restant dans une plage de tension acceptable.

En effet, la puissance dissipée par effet Joule varie avec le carré du courant et proportionnelle à la valeur de la résistance, il est préférable de préférer une résistance élevée qui a donc moins d'influence sur l'échauffement du capteur et qui a plus d'impact sur la capteur. variation de la tension à mesurer.

Déformation du flux de chaleur par les couches isolantes

Pour cette taille, la surface du capteur est considérée comme constante et seule la résistance du dépôt de Polysilicium est prise en compte pour modifier la valeur de résistance du RTD. La géométrie simulée est une représentation axisymétrique de la zone du capteur dans la métallisation sur un substrat de silicium. On peut voir sur la figure 181 que les isothermes sont légèrement modifiés à proximité de la zone capteur, preuve d'une faible distorsion du flux thermique.

Deuxièmement, on observe que le flux thermique est perturbé 50µm sous la surface de la puce, donc en dehors de la zone de jonction.

Tj=A*Vout.^3+B*Vout.^2+C*Vout+D; %calcul de Tj virtuel à partir de facteurs de régression polynomiale. Tj_ini=moyenne(Tj_ini_fit); %calcul de la température initiale de la partie filtrée DTj=Tj-Tj_ini ; %DTj = augmentation de température par rapport à la température initiale. Pdut=(abs(Vdut).*Idut); %produit de la valeur absolue de la tension et du courant Pdut_uR=(abs(Vdut_uR).*Idut); % produit de la valeur absolue de la tension mesurée par les microrobots et du courant.

Pdut_moy=mean(Pdut_uR(ind_start:ind_stop_2)); % Calcul de la puissance moyenne lors de l'injection.