HAL Id: tel-00005271

https://tel.archives-ouvertes.fr/tel-00005271

Submitted on 9 Mar 2004

HAL is a multi-disciplinary open access archive for the deposit and dissemination of sci- entific research documents, whether they are pub- lished or not. The documents may come from teaching and research institutions in France or abroad, or from public or private research centers.

L’archive ouverte pluridisciplinaire HAL, est destinée au dépôt et à la diffusion de documents scientifiques de niveau recherche, publiés ou non, émanant des établissements d’enseignement et de recherche français ou étrangers, des laboratoires publics ou privés.

Caractérisation multi-axiale du comportement et de la micro-structure d’un semi-cristallin : Application au cas

du P.E.T

Yann Marco

To cite this version:

Yann Marco. Caractérisation multi-axiale du comportement et de la micro-structure d’un semi- cristallin : Application au cas du P.E.T. Matériaux. École normale supérieure de Cachan - ENS Cachan, 2003. Français. �tel-00005271�

THESE de DOCTORAT DE

L'ECOLE NORMALE SUPERIEURE DE CACHAN Spécialité :

MECANIQUE - GENIE MECANIQUE – GENIE CIVIL présentée par

Yann MARCO

pour obtenir le grade de

DOCTEUR DE L'ECOLE NORMALE SUPERIEURE DE CACHAN

DOCUMENT PROVISOIRE Sujet de la thèse:

Caractérisation multi-axiale du comportement et de la micro-structure d'un semi-cristallin :

Application au cas du P.E.T.

Soutenance prévue le 27 juin 2003 devant le jury composé de : Président :

C. G'Sell Professeur à l'Ecole des Mines de Nancy - INPL Rapporteurs :

J.M. Haudin Professeur à l'Ecole des Mines de Paris - CEMEF J.F. Tassin Professeur à l'Université du Maine

Examinateurs :

A. Chrysochoos Professeur à l’Université de Montpellier A. Poitou Professeur à l’Ecole Centrale de Nantes G. Régnier Professeur à l'ENSAM-Paris

L. Chevalier Professeur à l'Université de Marne-La-Vallée

Table des matières

Introduction _______________________________________________________________1 1 Contextes industriel et scientifique ________________________________________3 1.1 Soufflage du PET : aspects matériau et procédé 5 1.1.1 Nature Semi-cristalline du PET_____________________________________ 5 1.1.2 Contexte de l'étirage-soufflage _____________________________________ 6 1.1.3 Une illustration de l'interaction procédé / matériau _____________________ 8 1.2 Comportement mécanique et revue des modélisation classiques 9

1.2.1 Modèles visco-élastiques_________________________________________ 10

1.1.2.1 Modèles issus de la mécanique des milieux continus 10 1.1.2.2 Modèles issus d'une représentation moléculaire 15

1.2.2 Modèles hyper-élastiques ________________________________________ 14

1.2.2.1 Cadre général et définitions 15 1.2.2.2 Modèles phénoménologiques ou empiriques 15 1.2.2.3 Statistique moléculaire et modèles associés 16

1.2.3 Limites et développements _______________________________________ 19

1.2.3.1 Modèles visco-élastiques 19

1.2.3.2 Modèles hyper-élastiques 19

1.2.3.3 Prise en compte de la cristallisation induite 20

1.3 Conclusion 22

2 Caractérisation micro-structurale __________________________________________23 2.1 Description de la micro-structure du PET 25 2.1.1 Nature chimique et description physique ___________________________ 25 2.1.2 Types de cristallisation et morphologies associées ____________________ 26

2.1.2.1 Cristallisation thermique ou naturelle 26 2.1.2.2 Cristallisation induite par déformation 29

2.1.3 Données microstructurales _______________________________________ 30

2.1.3.1 Taux de cristallinité 30

2.1.3.2 Orientation des chaînes moléculaires 31 2.1.3.3 Dimensions des zones cristallines 32

2.2 Moyens d'observation et techniques de caractérisation 32 2.2.1 Densimétrie ___________________________________________________ 32 2.2.2 Analyse enthalpique différentielle (AED ou DSC) ____________________ 33 2.2.3 Dichroïsme infrarouge _________________________________________ 34 2.2.4 Diffraction des rayons X aux grands angles (WAXS) __________________ 35

2.2.4.1 Détermination de l'orientation des chaînes 37 2.2.4.2 Détermination des dimensions cristallines 38

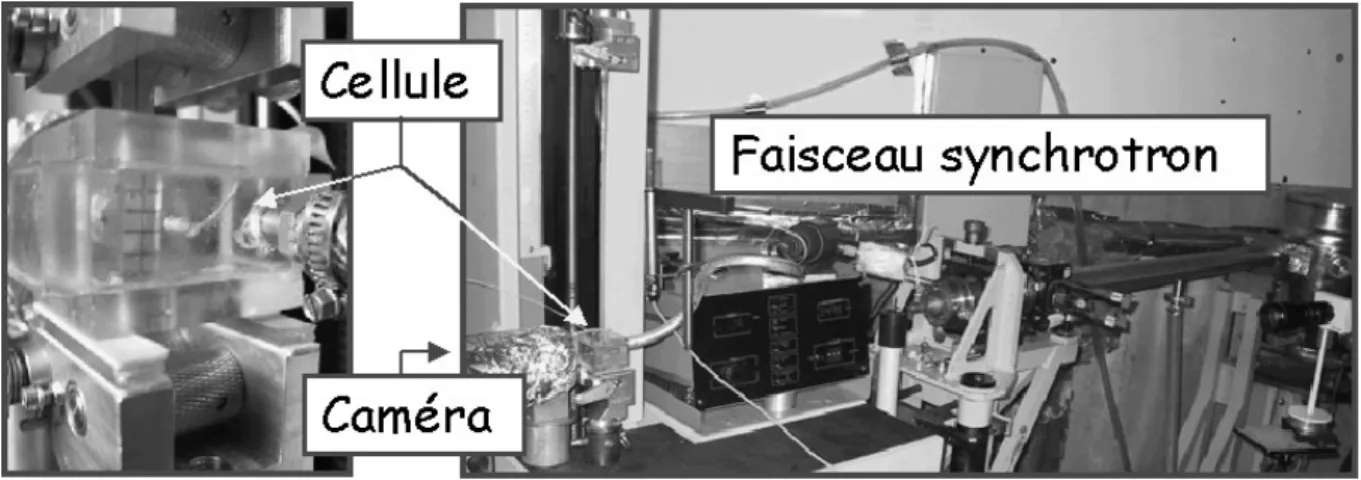

2.3 Application à l'analyse d'essais uniaxiaux 39 2.3.1 Mesures in-situ ________________________________________________ 40

2.3.1.1 Montage expérimental et description des essais 40 2.3.1.2 Comportement mécanique et évolution de la microstructure 41

2.3.2 Mesures ex-situ ________________________________________________ 45

2.3.2.1 Montage expérimental et description des essais 45 2.3.2.2 Influence des paramètres sur le comportement mécanique 46 2.3.2.3 Influence des paramètres sur la micro-structure 47

2.3.3 Discussion et dégagement des tendances ____________________________ 52

2.4 Conclusion 54

3 Caractérisation des propriétés mécaniques et micro-structurales pour des

sollicitations multi-axiales_______________________________________________57

3.1 Quels essais multi-axiaux ? 59

2.1.1 Revue bibliographique __________________________________________ 59 2.1.2 Critères de choix ______________________________________________ 60

3.2 Mise en œuvre d'étirages bi-axiaux 61

2.2.1 Moyens expérimentaux _________________________________________ 61

2.2.2.1 Machine multi-axiale ASTREE et éprouvettes biaxiales 61 2.2.2.2 Techniques de mesure de champs de déplacements (CorreliLMT®) 61 2.2.2.3 Montages de conditionnement thermique 63

2.2.2 Description des essais ___________________________________________ 64 2.2.3 Exploitation analytique _________________________________________ 66 3.3 Analyse micro-structurale du PET bi-étiré 69 2.3.1 Etude du taux de cristallinité _____________________________________ 69 2.3.2 Etude de l'orientation cristalline ___________________________________ 73 2.3.3 Etude de la morphologie cristalline ________________________________ 76 2.3.4 Discussion et dégagement des tendances ____________________________ 80

3.4 Conclusion 82

4 Identification et validation de modèles de comportement _____________________85 4.1 Choix et identification des modèles : cas uni-axial 87

4.1.1 Approche visco-élastique ________________________________________ 87

4.1.1.1 Cas du modèle de Maxwell 87

4.1.1.2 Modélisation du comportement durcissant 89 4.1.1.3 Prise en compte de la non-linéarité et des grandes déformations 92

4.1.2 Approche hyper-élastique ________________________________________ 94

4.1.2.1 Etude préalable du modèle d'Edwards-Vilgis 94 4.1.2.2 Identification du modèle d'Edwards-Vilgis 98 4.1.2.3 Prise en compte de la visco-élasticité 100 4.1.2.4 Conclusion sur l'approche hyper-élastique 107

4.1.3 Approche thermodynamique couplée ______________________________ 107

4.1.3.1 Expression du modèle de Maxwell dans un cadre thermodynamique 108 4.1.3.2 Cristallisation induite et modèle couplé 109 4.1.3.3 Application à notre étude 112

4.2 Validation multi-axiale 113

4.2.1 Validation analytique___________________________________________ 113 4.2.2 Simulations numériques et confrontation à l'expérience ________________ 116

4.2.2.1 Implantation numérique 117

4.2.2.2 Simulations numériques et validations 118

4.3 Conclusion 123

Conclusion et perspectives __________________________________________________93 Bibliographie _____________________________________________________________94

Table des figures

Chapitre 1

1 Synthèse du Poly(-éthylène téréphthalate-) 4

2 Chauffage industriel des préformes 5

3 Principe du procédé et micro-structure associée aux différentes étapes 6 4 Exemple de préforme, de bouteille associée et emplacement des éprouvettes découpées

7

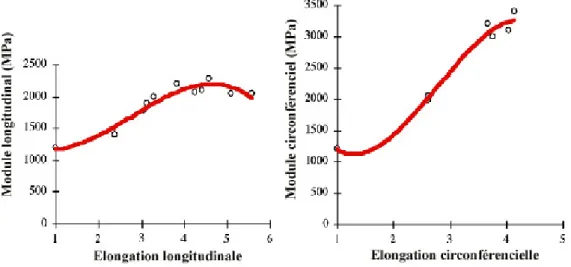

5 Evolution du module élastique en fonction de l'élongation pour des échantillons

découpés dans une bouteille 7

6 Comportement caractéristique du PET en traction uni-axiale pour T >Tg 9 7 Influence de la vitesse de déformation et du type de sollicitation sur la réponse de

quelques modèles visco-élastiques 11

8 Molécule du modèle Pom-Pom pour q = 3 12

9 Modèles de réseaux à trois, quatre et huit chaînes dans une configuration non déformée 16 10 Représentation d'un anneau glissant modélisant un enchevêtrement 17

11 Exemples de modèles de type Zéner 18

Chapitre 2

12 Représentation moléculaire volumique et schématique du PET 25

13 Maille cristalline triclinique du PET 26 14 Géométrie cristalline de type sphérolitique 26 15 Cinétiques de cristallisation thermique expérimentales et modélisées 27 16 Comparaison aux données bibliographiques de l'influence de la température sur la

cinétique de cristallisation du PET 28

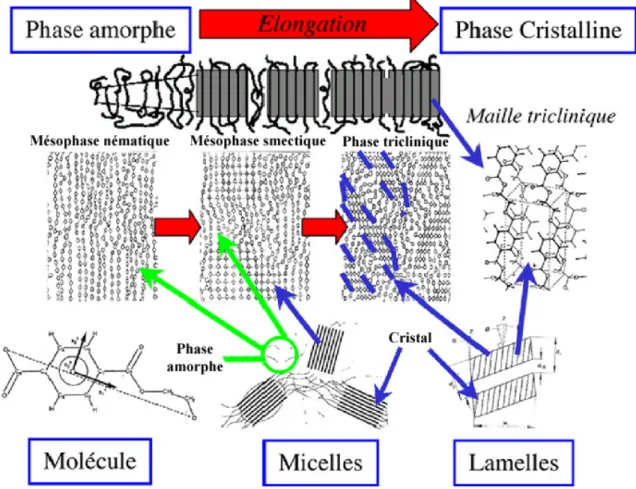

17 Résumé de différentes structures cristallines proposées pour décrire la cristallisation

induite par déformation 30

18 Description géométrique de l'orientation de l'axe d'une chaîne 31

19 Exemple de thermogramme obtenu par DSC 33

20 Description de l'orientation d'un maillon de chaîne 34 21 Association de clichés WAXD typiques à la microstructure et éléments d'analyse

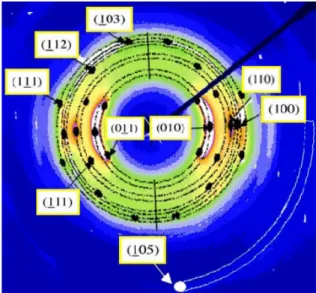

qualitative 36

22 Cliché de Debye-Scherrer typique du PET et réflexions cristallines pour une texture de

fibre parfaite 36

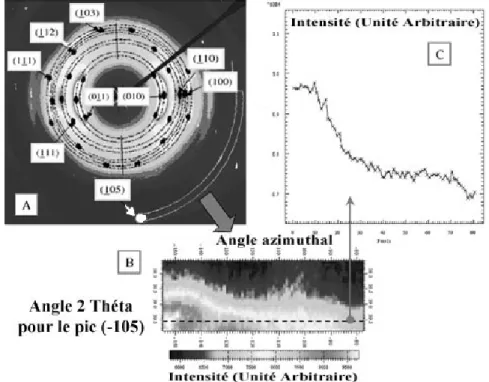

23 Principe de la mesure de l'orientation cristalline à partir du pic (105) 38

24 Géométrie de l'éprouvette uni-axiale 40

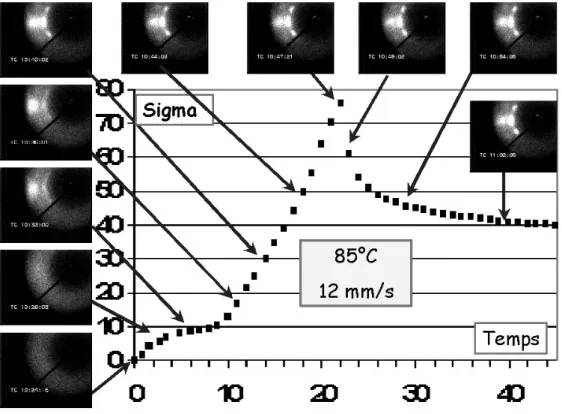

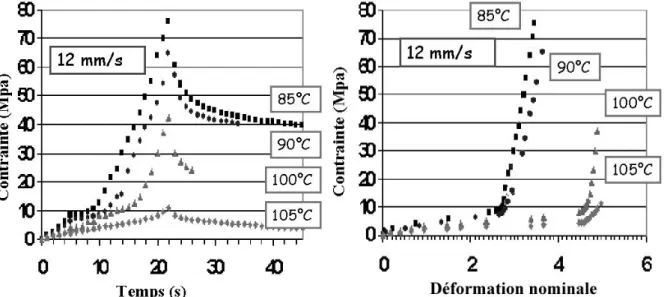

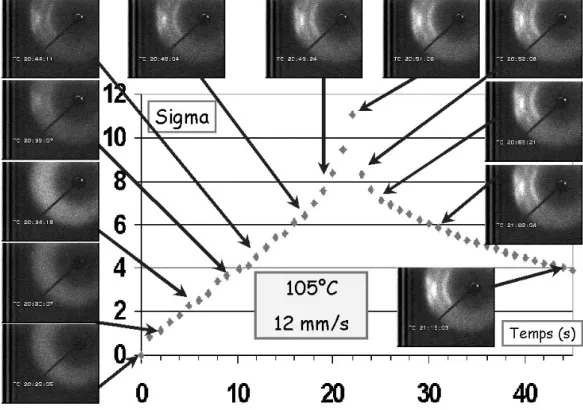

25 Vue des éléments des essais uni-axiaux avec observation in-situ 41 26 Illustration de l'influence de la vitesse et de la température sur des courbes

effort/déplacement pour des essais uni-axiaux avec observation in-situ 41 27 Illustration de l'influence de la vitesse d'étirage pour des courbes contraintes/temps et

contraintes/déformation 42

28 Courbe de traction (85°C et 12 mm/s) et clichés de diffraction associés 42 29 Courbe de traction (105°C et 12 mm/s) et clichés de diffraction associés 43 30 Mise en parallèle des courbes de traction effort/temps et des clichés de diffraction pour

différentes élongations 44

31 Vue des éléments du montage de traction uni-axiale à chaud et de trempe 45 32 Influence de la vitesse et de la température d'étirage sur les courbes de comportement du

PET 46

33a Influence de la température d'étirage sur le taux de cristallinité 47 33b Influence de la température d'étirage sur le taux de cristallinité 47 34 Influence de la vitesse d'étirage sur le taux de cristallinité 48 35 Influences de la température et de la vitesse d'étirage sur les orientations des phases

cristallines et amorphes. Mesures par dichroïsme infra-rouge 48 36a Influence de la température sur le volume des cristaux 49 36b Influence de la température sur la longueur des cristaux 49 37 Influence de la température sur la population volumique des cristaux

(Vitesse d'étirage = 100 mm/s) 50

38 Influence de la trempe sur le taux de cristallinité pour différentes températures

(Vitesse d'étirage = 100 mm/s) 50

39 Longueurs cristallines moyennes suivant les directions cristallographiques (010), (100) et (105) pour différentes températures (Vitesse d'étirage = 100 mm/s) 51 40 Influence de la trempe sur la population volumique des cristaux pour différentes

températures (Vitesse d'étirage = 100 mm/s) 51 41 Proposition de représentation des conditions de vitesse de déformation et de température

menant à l'orientation et/ou à la cristallisation 53 42 Cliché WAXD obtenu pour un échantillon issu de la paroi d'une bouteille 55 43 Illustration schématique de la variation des orientations dans l'épaisseur d'une bouteille

55

Chapitre 3

44 Vue générale de la machine tri-axiale ASTREE et géométrie des éprouvettes cruciformes

61

45 Principe et résultats typiques de la méthode d'analyse d'images 62

46 Vue d'ensemble et schéma du montage de chauffage par infra-rouge (a1, a2, d distances réglables, P1, P2, P3 puissances des lampes réglables) 63

47 Vue globale des éléments du montage bi-axial 64

48 Sollicitation bi-axiale simultanée 65

49 Sollicitation bi-axiale séquencée 65

50 Influences de la vitesse de sollicitation et de la température sur les courbes

effort/déplacement (bi-étirage simultané) 66

51 Influences de la vitesse de sollicitation et de la température sur les courbes

effort/déplacement (traction plane) 66

52 Exemples de résultats obtenus par CorreliLMT® et principe du dépouillement analytique

67

53 Comparaison des courbes de comportement uni-et biaxial 68 54 Evolution des clichés de diffraction en fonction de l'élongation pour les cas de traction

bi-axiale simultanée et de traction plane 69

55 Evolution du taux de cristallinité final en fonction de l'élongation pour les cas de

traction bi-axiale simultanée et de traction plane 69 56 Evolution des clichés de diffraction en fonction de la température pour les cas de traction

bi-axiale simultanée et de traction plane 70

57 Evolution du taux de cristallinité final en fonction de la température pour les cas de traction bi-axiale simultanée et de traction plane 70 58 Evolution des clichés de diffraction en fonction de la vitesse pour les cas de traction bi-

axiale simultanée et de traction plane 70

59 Evolution du taux de cristallinité final en fonction de la vitesse pour les cas de traction

bi-axiale simultanée et de traction plane 70

60 Evolution du taux de cristallinité final en fonction de l'élongation pour différentes

vitesses et pour les cas de traction bi-axiale simultanée et de traction plane 71 61 Comparaison de l'évolution du taux de cristallinité en fonction de l'élonagation planaire

pour les sollicitations testées dans notre étude 71 62 Comparaison des taux de cristallinité pour des éprouvettes trempées ou non, pour les

différentes sollicitations bi-axiales 72 63 Evolution de l'orientation cristalline en fonction de l'élongation (cas de la traction plane)

73

64 Influences de la vitesse et de la température sur l'orientation cristalline

(cas de la traction plane) 73

65 Comparaison de l'évolution de la fonction d'orientation cristalline en fonction de

l'élongation, pour les différentes sollicitations 74 66 Comparaison des clichés de diffraction pour une sollicitation simultanée ou séquencée

74

67 Champ de déformation hétérogène et clichés de diffraction associés 75 68 Comparaison des orientations cristallines mesurées pour des éprouvettes trempées ou

non (cas de la traction plane) 76

69 Evolution de la morphologie, du volume et du nombre de cristaux en fonction de

l'élongation pour un cas de traction plane 77

70 Influence de la température sur le volume et le nombre des cristaux

(cas de la traction plane) 77

71 Influence de la température sur les longueurs cristallines (cas de la traction plane) 77

72 Influence de la vitesse sur la morphologie, le volume et le nombre de cristaux

(cas de la traction plane) 78

73 Influence de la vitesse sur la morphologie, le volume et le nombre de cristaux

(cas de la bi-traction simultanée) 78

74 Comparaison du nombre et du volume des cristaux pour des éprouvettes trempées ou non, pour différentes sollicitations bi-axiales 79 75 Comparaison des longueurs cristallines pour des éprouvettes trempées ou non, pour

différentes sollicitations bi-axiales 79 76 Illustration de la variation des taux de déformations circonférentiels 82

Chapitre 4

77a-b Réponse du modèle de Maxwell pour différentes vitesses de déformation (a)

et de traction (b) 89

78a-b Réponse du modèle de Zéner pour différentes vitesses de déformation (a)

et de traction (b) 89

79a-d Réponses du modèle de Maxwell avec durcissement dans le cas d'une vitesse de déformation constante et pour différentes valeurs du paramètre k 91 80 Réponses du modèle de Maxwell linéaire et non linéaire pour différentes vitesses de

traction 93

81a-f Influences des différents paramètres du modèle d'Edwards-Vilgis dans le cas Gaussien

(α = 0) 96

82a-f Influences des différents paramètres du modèle d'Edwards-Vilgis dans le cas du modèle

complet (αααα≠≠≠≠ 0) 97

83 Exemples de l'influence des paramètres du modèle sur l'erreur d'identification et de leur

évolution en fonction de la température 98

84a-b Identification des paramètres du modèle d'Edwrads-Vilgis dans le cas uni-axial ; Influence de la température pour une vitesse de 15 ou 100 mm/s 99 84c-d Identification des paramètres du modèle d'Edwrads-Vilgis dans le cas uni-axial ;

Influence de la vitesse pour une température de 90 ou 100 °C 99 85a-b Influence des conditions d'étirage sur les paramètres Ns et α 100 86a-b Exemple d'identification des paramètres pour une première version modifiée du modèle

d'Edwards-Vilgis 103

87a-b Identification hyper-élastique modifiée pour une variation limitée à µ0 pour une température ou une vitesse d'étirage constante 103

88a-b Identification hyper-élastique modifiée pour une variation limitée soit à α soit à Ns, pour une température fixée et des vitesses différentes 104

89a-b Identification hyper-élastique modifiée pour une variation limitée à Ns, pour une température ou une vitesse d'étirage constante 105

90 Variation des valeurs du paramètre Ns identifiées avec la vitesse de déformation et la

température 106

91a-b Apport de la non-linéarité de la contribution visco-élastique 106 92a-b Evolutions de la contrainte et du taux de cristallinité avec l'élongation dans le cas du

modèle de Maxwell couplé à une cinétique de cristallisation

(cas des faibles vitesses de déformation) 113

93 Comparaison de différentes lois de couplage pour le modèle de Maxwell dans le cas

d'une traction à 100°C et 0,33 s-1 113

94a-b Comparaison des courbes expérimentales pour de la traction uni-axiale et de la traction

bi-axiale simultanée, de la courbe identifiée en uni-axial et de la courbe prédite

en bi-axial (T=80°C, V=15 ou 100 mm/s) 114

94c-d Comparaison des courbes expérimentales pour de la traction uni-axiale et de la traction

bi-axiale simultanée, de la courbe identifiée en uni-axial et de la courbe prédite

en bi-axial (T= 90°C, V=15 ou 100 mm/s) 114

94e-f Comparaison des courbes expérimentales pour de la traction uni-axiale et de la traction

bi-axiale simultanée, de la courbe identifiée en uni-axial et de la courbe prédite

en bi-axial (T=100°C, V=15 ou 100 mm/s) 115

95a-b Identification purement hyper-élastique pour des sollicitations bi-axiales simultanées,

à vitesse ou à température constante 116

96a-b Maillage déformé et champ de déplacements (en pixels, suivant la direction 1, 1mm=5 pixels), mesurés par le logiciel d'inter-corrélation CorreliLMT © 117 96c-d Vecteurs déplacements et champ de déformations (suivant la direction 1) mesurés par le

logiciel d'inter-corrélation CorreliLMT © 117 97a-d Evolution comparée des maillages expérimentaux et numériques 118 98a-c Evolution comparée des champs de déplacement expérimentaux et simulés (suivant la

direction verticale, 5 pixels=1mm pour la mesure expérimentale) 118

99a-c Evolution comparée des champs de déformations expérimentaux et simulés (déformation nominale suivant la direction verticale) 118 100a-d Validation des paramètres identifiés analytiquement pour différentes sollicitations et

différentes conditions de température et de vitesse d'étirage 119 101 Identification des paramètres du modèle Pom-Pom et validation pour une vitesse de

sollicitation différente (cas de la bi-traction simultanée) 120 102 Comparaison des maillages déformés expérimental et simulé 121 103 Comparaison du champ de déplacement suivant la direction horizontale, mesuré

expérimentalement (exprimé en pixels, 5 pixels=1mm) avec le champ de déplacement simulé et comparaison des efforts expérimentaux avec les efforts simulés pour des conditions limites corrigées ou "brutes" 121 104a-b Prédiction des champs d'orientation moléculaire et de cristallinité 121 105 Comparaison du champ macroscopique avec les informations microstructurales

(Bi-traction simultanée à 100°C et 100 mm/s) 122

Liste des tableaux

1 Récapitulatif des paramètres des cinétiques de cristallisation identifiés 29 2 Angles des maillons associés aux pics caractéristiques du PET 35 3 Résumé des paramètres du modèle d'Edwards-Vilgis identifiés dans le cas de la traction

uni-axiale 100

4 Résumé des paramètres identifiés pour une première version modifiée du modèle

d'Edwards-Vilgis 103

5 Résumé des paramètres identifiés pour une version modifiée du modèle d'Edwards- Vilgis (variation uniquement de αou de Ns) 105 6 Résumé des paramètres du modèle d'Edwards-Vilgis, identifiés pour des sollicitations bi-

axiales simultanées 115

1

Introduction

Si on ne peut sans doute pas dire que "de tous temps, les hommes ont utilisé les matières plastiques", force est de constater qu'en à peine plus de cent ans, les plastiques ont envahi notre quotidien. En effet, malgré leur découverte et utilisation tardive (entre 1930 et 1950 pour la plupart des plastiques industriels), depuis 1970 la production mondiale des matières plastiques a augmenté 2 fois plus que celle de l'aluminium et 10 fois plus que celle de l'acier.

Ces matières plastiques, ou plutôt ces polymères puisque certaines d'entre-elles n'ont aucune plasticité, imposent leurs nombreuses qualités (légèreté, étanchéité, résistance à la corrosion, entre autres) dans presque tous les secteurs d'activité (emballage, transports, électronique, mobilier, loisirs, santé, ….). Cette présence déjà massive est en pleine expansion, de nombreuses voies s'ouvrant pour la synthèse et l'utilisation des polymères (copolymères, catalyseurs métallocènes, amélioration de la recyclabilité…).

Néanmoins, la maîtrise des procédés de mise en forme des polymères reste un problème ouvert. En effet, suivant les polymères ou les procédés, il est encore difficile aujourd'hui de prévoir numériquement les caractéristiques géométriques ou mécaniques de la pièce finale. Il reste en effet délicat d'identifier des modèles de comportement qui rendent bien compte des couplages entre évolution de microstructure et comportement mécanique, et ce pour des sollicitations de transformation variées et souvent complexes.

Cette étude se place donc dans le cadre plus large de la compréhension et de la modélisation des relations micro-macro des matériaux polymères. Nous avons choisi de nous intéresser en particulier à un semi-cristallin, le Poly(Ethylène Terephthalate) (PET) et à l'un des procédés associés, l'étirage-soufflage des bouteilles. En effet, ce matériau très largement utilisé dans l’industrie (bouteilles, fibres textiles, films, ...) est particulièrement représentatif des difficultés rencontrées. Le procédé comprend deux étapes principales : l’injection d’une préforme puis son chauffage et sa déformation par étirage-soufflage dans un moule.

Depuis les premières publications sur ce procédé [KAM 1981, BON 1981, CAK 1985, ROS 1989] où les auteurs se sont attachés à exploiter les possibilités offertes analytiquement pour résoudre des problèmes essentiellement géométriques (distribution des épaisseurs, évolution des rayons), les études se sont focalisées sur différents aspects plus spécifiques. De nombreux auteurs [KHA 1994, SCH 1996, McE 1998, DEB 1998, WAN 2000a] se sont consacrés à la simulation du procédé. Des modélisations sont proposées pour décrire la géométrie avec traitement des problèmes dus aux grandes déformations, à la gestion du contact entre le moule et la bouteille, à la discrétisation temporelle ou encore à l'intégration du modèle de comportement. Parallèlement, des publications à caractère plus rhéologique telles que celles de Le Bourvellec [LeB 1990], Axtell et Haworth [AXT 1990 AXT 1994], Vigny et al. [VIG 1999] proposent de nombreux résultats d'essais pour des sollicitations en étirage. En complément de ces deux types d'études, des articles [GUP 1995, HIE 1995, SAK 1996, WIN 1997, VER 1997a, VAR 1998, MAT 1999] sur des observations de la microstructure en terme de cristallisation et de morphologie, se concentrent sur l'influence des déformations sur les propriétés finales du matériau. Concernant l'aspect modélisation, certains modèles récents [DOU 1999, POI 2001] proposent de coupler la cristallisation aux sollicitations mécaniques.

2 Le chapitre 1 est consacré à la présentation du matériau et du procédé dans un contexte industriel, puis nous y évoquons les modèles classiquement proposés pour décrire le comportement du PET. Les problématiques industrielle et scientifique se dégagent alors :

- comment prévoir les caractéristiques géométriques et mécaniques finales d'une bouteille?

- comment modéliser le comportement du matériau utilisé, le Poly(Ethylène Terephthalate) pour les conditions de sollicitations complexes du procédé?

Pour tenter d'y répondre, nous nous sommes basés sur deux axes principaux :

- la meilleure compréhension de l'influence des paramètres macroscopiques de l'étirage sur les caractéristiques du matériau

- la réalisation d'essais pertinents vis-à-vis des sollicitations industrielles,

les données générées servant alors de base d'identification et de validation de modèles de comportement, aptes à simuler non seulement le comportement mécanique du matériau, mais également les évolutions de sa micro-structure.

Dans le chapitre 2, nous détaillons la microstructure du PET et présentons différents moyens et techniques permettant sa caractérisation. Nous nous plaçons dans le cas d'une sollicitation mécanique simple, de traction uni-axiale. Les essais réalisés nous permettent de mettre en oeuvre différents moyens d'observation de la micro-structure, en particulier la diffraction des rayons X. Afin de mieux contrôler la micro-structure générée, nous mettons en place un chauffage par infra-rouge (pour éviter la cristallisation thermique) et un montage de refroidissement très rapide (pour limiter l'évolution de la micro-structure après étirage). Les données obtenues permettent de compléter des études précédentes [CAS 1977, MAH 1999, GOR 2001b] et nous renseignent sur l'apparition de la cristallisation et l'influence des paramètres de l'étirage sur la morphologie cristalline.

L'une des difficultés expérimentale des études sur le PET reste de solliciter le matériau dans des conditions réalistes du procédé, tout en permettant une identification de son comportement et des modifications micro-structurales. Nous présentons dans le chapitre 3 les différents éléments mis en œuvre (machine multi-axiale, éprouvettes cruciformes, logiciel d'inter-corrélation d'image, montage de chauffage et de "trempe") pour réaliser ces essais.

Nous sollicitons ainsi des éprouvettes épaisses représentatives des préformes utilisées industriellement pour différents types d'étirages représentatifs du procédé (traction plane, traction bi-axiale simultanée, traction bi-axiale séquencée) et pour diverses conditions d'étirage (température, vitesse et élongation). Ces nombreux essais nous fournissent des données précieuses sur le comportement mécanique et la micro-structure induite.

L'objectif de notre étude n'est pas de développer un nouveau modèle de comportement mais plus de valider les modélisations existantes et de proposer des pistes pour leur amélioration.

Dans le chapitre 4 nous testons ainsi les deux approches classiquement utilisées pour modéliser le comportement du PET en élongation : l'approche visco-élastique et l'approche hyper-élastique. Nous nous intéressons en particulier au modèle d'Edwards-Vilgis, et à une variante lui associant une contribution visco-élastique. Nous utilisons les différentes données mécaniques et micro-structurales pour dans un premier temps illustrer les possibilités et les limites des différentes approches, puis identifier et valider les paramètres des modèles retenus.

Nous illustrons également dans ce dernier chapitre les possibilités d'un modèle visco-élastique couplé à une cinétique de cristallisation. La comparaison des résultats des simulations numériques réalisées avec les résultats expérimentaux, bénéficie en particulier de la richesse des informations issues de la technique de mesure des champs de déplacement.

3

Chapitre 1 : Contextes industriel et scientifique

Sommaire

1.1 Soufflage du PET : aspects matériau et procédé 5

1.1.1 Nature semi-cristalline du PET _____________________________________ 5 1.1.2 Contexte de l'étirage-soufflage _____________________________________ 6 1.1.3 Une illustration de l'interaction procédé / matériau 8

1.2 Comportement mécanique et revue des modélisations classiques 9

1.2.1 Modèles visco-élastiques 10

1.2.1.1 Modèles issus de la mécanique des milieux continus 10

1.2.1.2 Modèles issus d'une représentation moléculaire 12

1.2.2 Modèles hyper-élastiques ________________________________________ 14 1.2.2.1 Cadre général et définitions 15

1.2.2.2 Modèles phénoménologiques ou empiriques 15

1.2.2.3 Statistique moléculaire et modèles associés 16

1.2.3 Limites et développements _______________________________________ 19 1.2.3.1 Modèles visco-élastiques 19

1.2.3.2 Modèles hyper-élastiques 19

1.2.3.3 Prise en compte de la cristallisation induite 20

1.3 Conclusion 22

Nous souhaitons présenter dans ce premier chapitre les problématiques industrielles et scientifiques de l'étude.

Dans la première partie, nous gardons un point de vue technologique pour décrire le matériau et le procédé du soufflage des bouteilles plastiques. Nous mettrons en particulier en évidence l'influence forte des paramètres de l'étirage industriel sur les propriétés mécaniques finales du PET. La préoccupation industrielle est ainsi de pouvoir prédire les propriétés induites par le procédé afin d'évaluer le comportement de la bouteille finale.

Nous évoquerons dans la deuxième partie les différents modèles proposés pour simuler la déformation du PET, qu'ils soient visco-élastiques ou hyper-élastiques, basés sur des considérations phénoménologiques ou moléculaires. Les limites de ces modèles et leurs développements possibles, en particulier pour prendre en compte la cristallisation induite, seront alors évoqués. Le problème scientifique est ici de réussir à disposer d'un modèle représentatif de l'évolution de la microstructure pour des sollicitations complexes.

De ces problématiques industrielles et scientifiques se dégagent deux aspects majeurs, qui seront abordés dans la suite de notre étude.

D'une part, il est important de pouvoir qualifier et comprendre l'évolution de la microstructure du PET à la fois au cours de l'étirage mais également après déformation.

D'autre part, une démarche de validation des modèles de comportement proposés nécessite la mise en place d'essais de sollicitation multi-axiale, au vu de la dépendance du comportement et de la microstructure du matériau, mais également de la réponse des modèles de comportement à l'histoire et au type de déformations subies.

4

5

1.1 Soufflage du PET : aspects matériau et procédé

1.1.1 Nature semi-cristalline du PET

Parmi les thermoplastiques utilisés dans l'industrie, la nature composite des semi-cristallins les rend particulièrement intéressants. En effet, la cristallisation sous déformation au cours du procédé permet de stabiliser la mise en forme du matériau mais également d'obtenir des caractéristiques mécaniques proches de matériaux thermoplastiques renforcés de fibres, sans le surcoût ni les hétérogénéités générés.

Le PET (Poly(-éthylène téréphthalate-)) est un polyester obtenu par polycondensation à partir des produits de base : acide téréphthalique et éthylène glycol (figure 1). Sa structure peut être amorphe ou partiellement cristalline (jusqu’à 50 %). La possibilité de passer d’une phase à l’autre dépend fortement de la température : en dessous de la température de transition vitreuse (Tg ≈ 80°C), les chaînes ne sont pas assez mobiles et le matériau est solide, avec une microstructure figée; au dessus de la température de fusion (environ 270°C), les liaisons entre les chaînes sont détruites, le matériau est liquide. Entre ces deux températures, les chaînes sont mobiles et leur conformation peut changer. C’est ce dernier état du matériau qui est intéressant pour beaucoup de procédés de fabrication car il permet à la fois de déformer celui- ci avec moins d’efforts et de faire évoluer sa microstructure.

Figure 1 : Synthèse du Poly(-éthylène téréphthalate-)

Pour modifier la structure des chaînes rendues mobiles, c’est-à-dire finalement passer du désordre à l’ordre, il faut un apport énergétique. Cet apport peut être thermique (on parle de cristallisation naturelle ou statique), ou mécanique, par déformation permanente du matériau.

Cet apport d’énergie par déformation est le plus intéressant pour plusieurs raisons :

- il est plus rapide (il amène les chaînes à s’étirer et s’orienter, facilitant ainsi leur passage d’un état désordonné amorphe à un état structuré cristallisé)

- l’orientation induite augmente la résistance mécanique du matériau

- les cristaux formés conservent la translucidité du matériau, contrairement aux cristaux générés par cristallisation thermique (les lamelles formées restant de dimensions faibles par rapport aux longueurs d'onde du spectre visible).

- les modifications de la microstructure (orientation et cristallisation) sont à l'origine d'un fort durcissement de la réponse du matériau en élongation et cet écrouissage progressif permet de stabiliser l'écoulement plastique et de garantir des épaisseurs constantes.

Dans cet état cristallisé et orienté, le PET présente de nombreuses qualités : de très bonnes propriétés mécaniques (haute rigidité, bonne résistance à la traction et au déchirement), de bonnes propriétés optiques et des propriétés barrières au CO2.

Ces caractéristiques font du PET un matériau très largement utilisé pour la fabrication des bouteilles, des films ou encore des fibres textiles. Sa percée sur le marché des bouteilles en

6

particulier est très importante : la consommation de 2,8 millions de tonnes en 1995 est aujourd'hui de près de 6 millions. Et s'il était à l'origine destiné aux boissons gazeuses, il est maintenant couramment utilisé pour l'eau minérale, l'huile et désormais la bière.

1.1.2 Contexte de l'étirage-soufflage

Le soufflage des bouteilles plastiques est un procédé "froid" : une première étape consiste à injecter des préformes amorphes, qui sont ensuite chauffées et soufflées avec bi-orientation (longitudinale puis radiale) des macromolécules.

Les préformes sont obtenues par injection : le polymère est plastifié dans un système d'extrusion composé d'un fourreau chauffant et d'une vis, le frottement et la déformation mécanique aidant à la plastification du polymère. La matière est alors injectée dans un moule régulé entre 10 et 20 °C, de manière à figer le PET dans un état amorphe. Le matériau se trouve ainsi dans un état hors équilibre et les sollicitations mécaniques ultérieures vont favoriser le processus de cristallisation.

Ces préformes alimentent une "souffleuse". Elles sont transférées dans le four de réchauffage par une étoile d’alimentation. Une fois dans le four, les préformes posées sur les tournettes défilent devant les lampes à infrarouge (figure 2). Le col, sur lequel le goulot est déjà formé, reste protégé de la chaleur par deux rails en acier. Les préformes sont animées d’un mouvement de rotation qui homogénéise leur température, qui doit atteindre environ 100 °C en quelques secondes.

Figure 2 : Chauffage industriel des préformes (Doc. SIDEL)

Les préformes réchauffées sont saisies par le col à l’aide d’une pince, retournées puis positionnées dans le moule. Le moule portefeuille s’ouvre et se ferme à l’aide de bras actionnés par une came. Ce moule est placé dans une unité porte-moule enveloppante à verrouillage intégré. Le nez de soufflage est introduit dans le col de la préforme et permet le guidage de la tige d’élongation (ou canne) qui assure l’orientation axiale. La mise en forme de la bouteille s’effectue en 2 étapes :

- la première opération consiste en un étirage par la canne dans l’axe de l’objet et un soufflage léger (8 bar). La vitesse d'élongation axiale est d'environ 0,8 à 1,2 m/s.

La vitesse radiale dépend de la pression de soufflage et de la viscosité du PET. Au cours de cette étape, le retard au soufflage est un paramètre déterminant pour la distribution des épaisseurs. Il s'agit du laps de temps entre le début de l'étirage axial de la préforme et le déclenchement du soufflage. Une durée trop courte conduit à des épaisseurs importantes dans le haut de la bouteille et des risques de

7

perforation du fond. Un temps trop long produit l'effet inverse et induit de faibles épaisseurs de paroi et un fond épais difficile à refroidir.

- la seconde opération est un étirage radial par soufflage (pression 30<p<40 bar) qui permet de plaquer complètement le matériau sur les parois du moule et d'obtenir les détails de forme de la bouteille finale.

Le moule est refroidi par une circulation interne d’eau réfrigérée. La bouteille est ensuite transportée par un arbre de transfert muni d’une pince sur le convoyeur de sortie. Les souffleuses industrielles permettent d’atteindre jusqu’à 50 000 bouteilles par heure.

Figure 3 : Principe du procédé et micro-structure associée aux différentes étapes La figure 3 résume les différentes étapes du procédé et leur associe l'évolution schématique de la microstructure du PET.

Cette description succincte du procédé montre que de nombreux facteurs peuvent intervenir sur les caractéristiques du produit fini. Outre le matériau, évoqué dans la partie précédente, on peut relever : la vitesse de la canne d’étirage, la pression de soufflage, la température de la préforme, le retard du soufflage par rapport à l’élongation, la géométrie de la préforme, la régulation thermique du moule …

Comme nous l'illustrerons dans la partie suivante, ces paramètres modifient sensiblement les caractéristiques mécaniques des bouteilles. Pour qualifier leur résistance mécanique, les industriels les soumettent à une série de tests (top load, burst test, …). En l'absence de modèles prédictifs, cette démarche de validation du procédé pour un nouveau produit est forcément très coûteuse car elle nécessite le soufflage effectif des bouteilles prototypes et donc la réalisation des moules d'injection et de soufflage associés.

8

1.1.3 Une illustration de l'interaction procédé / matériau

Dans cette partie, nous souhaitons mettre en évidence l'influence forte de certains paramètres du procédé sur les propriétés mécaniques finales. Nous nous intéressons en particulier à l'influence du taux d'étirage. La présentation complète de cette étude est disponible par ailleurs [CHE 2001a].

La géométrie de la préforme est déterminante sur les taux d’étirage longitudinaux et radiaux.

Ces derniers sont limités par les possibilités d’étirage du PET ; on retient en général des taux de l’ordre de 3,5 pour chaque direction, soit un taux de bi-orientation pouvant varier de 9 à 16 suivant les préformes. Sur des bouteilles soufflées à partir de quatre préformes différentes (par exemple, préforme 31 sur la figure 4) on découpe des éprouvettes dans le sens longitudinal et suivant la circonférence dans la région cylindrique de chaque bouteille.

Figure 4 : Exemple de préforme, bouteille associée et emplacement des éprouvettes découpées En connaissant la géométrie de la bouteille et des différentes préformes, on peut calculer les taux d’étirage en fonction du taux d’élongation longitudinal.

Nous procédons alors à des essais de traction à température ambiante et à faible vitesse de déplacement de la traverse (1mm/s).

Figure 5 : Evolution du module élastique en fonction de l'élongation pour des échantillons découpés dans une bouteille

9

L'étude des modules élastiques mesurés est résumée sur les deux graphiques de la figure 5. Le premier représente le module élastique de l'éprouvette longitudinale en fonction du taux d'élongation longitudinal. Le second représente le module des éprouvettes circonférentielles en fonction du taux d’élongation circonférentiel. Sur la première courbe, on pourra noter un taux optimal de l’ordre de 4,5 pour lequel les effets de l’augmentation de la rigidité sont les plus nets. Par contre, on ne retrouve pas cet optimum pour la seconde courbe ; on peut certainement envisager d’augmenter encore cette composante de l’élongation. En effet, la plage des taux circonférentiels testée est plus faible que celle des taux longitudinaux.

On observe également que les deux courbes ne se superposent pas : pour un même taux de 4 par exemple, le module circonférentiel (3200 MPa) est bien plus élevé que le module longitudinal (2100 MPa). On peut voir là un effet de la vitesse de déformation lors du soufflage. En effet, dans le cas longitudinal la vitesse est imposée par la canne d’étirage et donne la même vitesse de déformation dans les 4 cas. Cette vitesse de déformation est de l’ordre de V/L où V est la vitesse de la canne et L la longueur de la préforme (voir figure 4).

Par contre, la vitesse de déformation circonférentielle est la conséquence de la pression interne P ; elle est de l’ordre de PR/eνννν où R et e sont le rayon moyen et l'épaisseur de la préforme, et νννν la viscosité du PET à la température de soufflage. Cette interprétation est confirmée par de nombreuses études et les essais uni-axiaux, présentés dans la partie 2.3.

Cette augmentation des propriétés mécaniques et l'anisotropie induites par le procédé se retrouvent également pour les résistances élastiques et à rupture.

On observe donc une forte influence des paramètres du procédé sur les propriétés mécaniques du PET. Si l'évolution de la microstructure au cours du procédé est clairement à l'origine de ces modifications, des relations directes sont difficiles à établir. En effet, la microstructure d'une bouteille plastique évolue suivant la hauteur (goulot, corps, fond) mais également et surtout suivant son épaisseur [GOR 2001, EVE 2002]. Ainsi le PET d'une bouteille obtenue par étirage-soufflage est un matériau cristallisé, donc composite, multi-orienté, et dont la taille et la morphologie des fibres varient.

Nous illustrerons cette micro-structure complexe dans le chapitre 2 où sont présentées les informations nécessaires à sa description ainsi que les moyens d'observation associés.

1.2 Comportement mécanique et revue des modélisations classiques

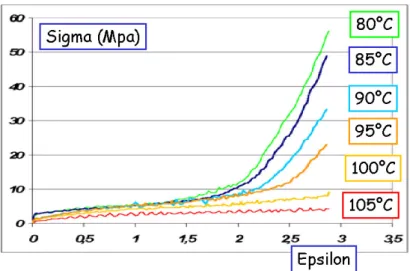

Nous nous intéressons dans notre étude au comportement du PET pour des températures comprises entre 5 et 25°C au dessus de sa température de transition vitreuse Tg. La figure 6 présente l'allure caractéristique de la réponse du PET pour une sollicitation uni-axiale et pour différentes températures, à vitesse d'étirage identique.

Pour cette plage de température, la réponse du polymère à une sollicitation mécanique est caractérisée par :

- une nature visqueuse prononcée, illustrée par sa sensibilité à la vitesse de déformation

- une élasticité provenant de l'étirage des chaînes moléculaires et visible dès la fin de la sollicitation

- un durcissement important pour une plage de température et de vitesse, et à partir d'un taux d'étirage "critique", ce dernier dépendant des conditions de température et de vitesse.

10

Figure 6 : Comportement caractéristique du PET en traction uni-axiale pour T >Tg

Nous verrons dans cette partie les modèles qui peuvent correspondre au comportement du PET, en nous basant d'une part sur des modèles de type visco-élastiques, représentatifs des deux premiers points, et d'autre part sur des modèles basés sur une approche hyper-élastique, qui sont associés plus naturellement au troisième point et à la nature "caoutchoutique" du PET dans la plage de température considérée.

Dans ce paragraphe, notre but n'est pas de faire une présentation exhaustive des modèles de ces deux familles, mais simplement d'en introduire les principaux concepts. Nous mettrons en évidence dans le paragraphe 1.2.3 leurs limites et les développements nécessaires pour ajuster leur comportement macroscopique mais également les pistes possibles afin de prendre en compte les modifications micro-structurales. Enfin, l'influence des différents paramètres et l'aptitude de certains de ces modèles à décrire le comportement du PET seront plus particulièrement étudiés dans le chapitre 4.

1.2.1 Modèles visco-élastiques

Les modèles visco-élastiques offrent une grande diversité pour la description du comportement des polymères sous sollicitations complexes et en grandes déformations. Leur application est naturelle pour la modélisation du comportement des polymères à l'état fondu, mais ils peuvent aussi fournir des éléments de compréhension intéressants pour un état pâteux. Leur principale limite est la description du durcissement, nous verrons dans le paragraphe 1.2.3 comment les modifier en conséquence.

1.2.1.1 Modèles issus de la mécanique des milieux continus

Ces modèles classiques sont très couramment utilisés, en particulier pour modéliser le comportement des polymères fondus. Nous présentons ici quelques uns de ces modèles :

- Maxwell G D

t θθθθ

δδδδ

θθθθδδδδΣΣΣΣ ++++ΣΣΣΣ ==== 2

- White Metzner D

D G D

t D

D 2 1 2 :

: 2

1 θθθθ

θθθθ δδδδ

δδδδ θθθθ

θθθθ

==== ++++

ΣΣΣΣ ΣΣΣΣ ++++

++++

11

- Giesekus G D

G

t αααα θθθθ

δδδδ

θθθθδδδδΣΣΣΣ ++++ΣΣΣΣ ++++ ΣΣΣΣ.ΣΣΣΣ==== 2

- Phan Tien et Tanner (forme 1)

D G GTr

t αααα θθθθ

δδδδ

θθθθδδδδ 1 ( ) ΣΣΣΣ ==== 2

++++ ΣΣΣΣ

ΣΣΣΣ ++++

- Phan Tien et Tanner (forme 2)

((((

Tr))))

G Dt αααα θθθθ

δδδδ

θθθθδδδδΣΣΣΣ ++++exp (ΣΣΣΣ) ΣΣΣΣ ==== 2

Dans ces expressions, D est le tenseur des vitesses de déformations et ΣΣΣΣ le tenseur des extra-contraintes. Rappelons que si σσσσ est le tenseur des contraintes de Cauchy et p la pression hydrostatique, ΣΣΣΣ est défini tel que σσσσ ==== ΣΣΣΣ −−−− p1 .

Pour tous les modèles présentés, θθθθ désigne le temps de relaxation et G le module élastique en cisaillement. On peut alors définir la viscosité ηηηη= θθθθ G. Le paramètre sans dimension αααα intervenant dans certains modèles est ajustable. Compte tenu des grandes déformations mises en jeu, se pose le choix de la dérivée par rapport au temps. Nous utilisons ici une dérivée convective d'Oldroyd sur laquelle nous reviendrons au chapitre 4.

Comme un fluide visco-élastique réel présente le plus souvent plusieurs temps de relaxation, on peut également choisir d'écrire le tenseur des extra-contraintes ΣΣΣΣ comme la somme des tenseurs des extra-contraintes associés à chaque mode de relaxationΣΣΣΣ ====

∑ ∑ ∑ ∑

i ΣΣΣΣi.Pour prendre en compte la dépendance de la viscosité avec la température on utilise classiquement une loi arhénienne du type :

−−−−

====

0

1 exp 1

)

(T ER T T

f

avec E une énergie d'activation, R la constante des gaz parfaits et To une température de référence.

On peut également utiliser une description plus fine, par une loi de type WLF (Williams, Landel, Ferry) :

(((( ))))

−−−−

++++

==== −−−−

0 2

0

exp 1

)

( C T T

T T T C

f

où C1 et C2 sont deux constantes dépendantes du choix de To. Pour ces deux expressions, on définit ηηηη(T) = ηηηη0 f(T), où ηηηη0 = ηηηη(T0).

La dépendance, en régime établi, de la viscosité à la vitesse de déformation est illustrée par la figure 7 qui montre l'évolution du rapport entre viscosité élongationelle ηηηηe et viscosité en

12

cisaillement ηηηηo, dans le cas de la traction simple et de la traction plane, en fonction de la vitesse de déformation.

La comparaison de ces figures illustre que la réponse de ces modèles dépend du type de sollicitation.

Figure 7 : Influence de la vitesse de déformation et du type de sollicitation sur la réponse de quelques modèles visco-élastiques (adaptée d'après [AMA 2001])

Ces modèles possèdent donc a priori des propriétés intéressantes pour décrire le comportement du PET, puisqu'ils permettent de décrire aisément à la fois la dépendance à la vitesse et la température de déformation, ainsi qu'au type de sollicitation. Notons que certains d'entre eux (par exemple celui de Maxwell) sont limités en vitesses de déformation admissibles par l'atteinte d'une asymptote.

Ces approches phénoménologiques sont séduisantes par leur simplicité mais ne permettent pas de relier leurs paramètres à des paramètres microscopiques. Une première approche peut être de considérer des modélisations issues des haltères élastiques, linéaires (on retrouve alors le modèle de Maxwell [CHE 1993]), ou non linéaires (FENE) [LOD 1968]. Cependant la compréhension et la prédiction de l'évolution de la microstructure du PET nécessitent des modélisations moléculaires plus fines, permettant en particulier de décrire les interactions entre chaînes moléculaires.

1.2.1.2 Modèles issus d'une représentation moléculaire

Les premiers modèles proposés qui prennent en compte les interactions entre les chaînes sont de type "reptation" [DeG 1971, DOI 1975]. Ils considèrent qu'une chaîne s'inscrit dans un tube fermé constitué par les chaînes voisines. On obtient alors la forme intégrale du tenseur des extra-contraintes du type :

(((( ))))

(((( ))))

, ' 'exp ' )

( G t t Q F t t dt

t t

d d

∫∫∫∫

∞

∞

∞

∞

−−−−

−−−−

====

ΣΣΣΣ ττττ ττττ

où F est le tenseur gradient de la transformation entre les instants t' et t et Q le tenseur de Doi- Edwards [DOI 1975] tel que :

(((( ))))(((( )))) (((( ))))(((( ))))

'2

' ' '

' ' '

1

u F

u F u F u

F u F u F u

Q ==== F ≈≈≈≈

et u' est défini comme un vecteur unitaire de la transformation F.

13

Le temps de relaxation d'une chaîne est alors défini comme la somme de trois temps distincts : θθθθa défini comme le temps de Rouse , θθθθb qui est le temps caractéristique de rétractation et enfin θθθθc , le temps caractéristique de reptation.

Ce type de modèle est extrêmement intéressant pour la prévision des orientations induites (en particulier pour les polymères fondus), et nous verrons au chapitre 2 qu'il permet d'améliorer la compréhension du temps d'induction et de distinguer différents régimes d'orientation et de cristallisation. Cependant, la topologie linéaire des chaînes et le temps de relaxation très court d'une chaîne dans son tube ne permettent pas d'élongation et donc de rigidité sous étirage.

Pour pallier ce défaut et pour prendre en compte la géométrie des polymères branchés, des modèles récents ont été proposés, qui modifient la topologie élémentaire des chaînes moléculaires. Nous utiliserons en particulier le modèle "Pom-Pom" [McL 1998] qui suppose l'existence de branches aux extrémités : la reptation de la partie linéaire de la chaîne nécessite alors un seuil d'énergie pour faire pénétrer les branches. La géométrie de la chaîne élémentaire comprend les paramètres Sa (longueur des bras), Sb (longueur de la branche centrale)et q (le nombre de "branches"). La configuration dynamique de la chaîne élémentaire peut alors être décrite par les variables S, l'élongation λλλλ du maillon extensible et Sc (la pénétration des branches dans le tube). Le tenseur S = <uu> décrit la distribution des orientations des chaînons flexibles, considérés parallèles à u. Le paramètre λλλλ décrit l'élongation du chaînon à l'équilibre. En équilibrant les forces aux nœuds d'enchevêtrement, on obtient que λλλλ ne peut excéder q [BIS 1999]. Une fois que cette élongation maximale est atteinte, les bras libres pénètrent d'une longueur Sc dans le tube. La figure 8 permet de repérer ces différents paramètres géométriques dans le cas où q = 3.

On peut associer un temps de relaxation θθθθa, θθθθb, θθθθs à chacun de ces phénomènes dynamiques.

Le calcul de ces temps est disponible par ailleurs [BIS 1999]. Notons simplement ici que le temps de reptation θθθθb de la chaîne dépend de la reptation des bras dans le tube, caractérisée par la géométrie (Sa , Sb , Sc , q) et du temps de reptation θθθθa des bras :

b a

b b

a b b

b qS S

avec S q

S ==== ++++

==== 4 2 , 2

2 φφφφ θθθθ φφφφ

θθθθ ππππ

Figure 8 : Molécule du modèle Pom-Pom pour q = 3 (D'après [BIS 1999])

Ces temps θθθθb et θθθθs correspondent respectivement aux temps de relaxation de l'orientation et au temps de relaxation de l'élongation des chaînes.

En reprenant la forme intégrale de Doi-Edwards pour le temps de relaxation θθθθb, la forme de S, le tenseur de conformation des chaînes est le suivant :

14

(((( ))))

(((( ))))

, ' ') '' ( exp ''

) ' 1( )

(

'

dt t t F t Q

dt t t

S t t

t b

∫∫∫∫

∞∞∞∞ b∫∫∫∫

−−−−

−−−−

==== θθθθ θθθθ

Sous l'hypothèse d'une relation de fermeture permettant d'écrire ces équations intégrales sous une forme différentielle, comme l'a proposé Amine Ammar dans ses travaux de thèse [AMA 2001], on obtient alors les équations d'évolution suivantes, avec v le vecteur vitesse :

(((( ))))

−−−− −−−− −−−−

++++

==== 3

1 1 :

2 .

.S S gradv S gradv S S

v t grad

d S d

b T

θθθθ

((((

.))))

−−−− 1((((

−−−− 1))))

==== λλλλ

λλλλ θθθθ λλλλ

s

S v t grad

d d

En considérant que la cinétique de pénétration est beaucoup plus rapide que celles des relaxations θθθθa et θθθθb, on obtient θθθθb constant et le tenseur σσσσ s'écrit:

) ( ) 4 (

1 15G0 2 2 t S t p φφφφbλλλλ

σσσσ ==== −−−− ++++

avec G0 un module d'élasticité et p la pression hydrostatique.

Ce dernier modèle nous permet de prendre en compte l'élongation des chaînes du fait des différents temps de relaxation. On peut ainsi modéliser le durcissement au travers d'une inextensibilité des chaînes (ce sera également le cas pour le modèle d'Edwards et Vilgis détaillé plus bas).

Ces modèles à considérations moléculaires donnent accès non seulement à l'orientation des chaînes (via le tenseur de conformation S), mais éventuellement à leur élongation. Le modèle Pom-Pom sera plus particulièrement utilisé dans une version couplée à la cristallisation, dans le chapitre 4. Cependant, si des interprétations moléculaires sont envisageables, les paramètres de ce dernier modèle ne peuvent être utilisés directement comme une représentation de la physique du PET car ce modèle se base sur des chaînes ramifiées alors que le PET est un polymère à chaînes linéaires.

1.2.2 Modèles hyper-élastiques

A l'origine, les modèles hyper-élastiques sont destinés à la modélisation des matériaux élastomères. Cependant, ils sont aussi parmi les plus employés pour décrire le comportement du PET car ils correspondent bien à l'état "caoutchoutique" du matériau dans cette plage de température, le durcissement structural apparaît naturellement et la modélisation moléculaire donne des paramètres intéressants à confronter avec la microstructure.

Pour une température proche de Tg (i.e. 80-85°C), de nombreux auteurs [PIN 1966, GOR 1994, BUC 1996, MAT 1997] ont d'ailleurs considéré une contribution viscoélastique quasi nulle, justifiant l'emploi de ces modèles purement hyper-élastiques.

Cependant, la limite principale de cette modélisation [WAR 1984, BUC 2000] est qu'elle ne prend pas en compte la nature visco-élastique du PET dans la gamme de température de mise en forme, clairement visible dans notre étude. Nous évoquerons dans le paragraphe 1.2.3 les modifications possibles.

![Figure 16 : Comparaison aux données bibliographiques de l'influence de la température sur la cinétique de cristallisation du PET (D'après [HIE 1995])](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462911.68799/42.892.248.638.522.1038/figure-comparaison-données-bibliographiques-influence-température-cinétique-cristallisation.webp)