Cette thèse est le résultat d'une demande d'EADS, qui a fourni le matériel de l'étude et a été financée par la DGA. J'ai découvert les joies de la microscopie à force atomique grâce à HHassan Saadaoui, qui m'a partagé ses connaissances avec bonne humeur.

MATERIAUX ET ELABORATION 63

APPROCHE EXPERIMENTALE DE LA CORROSION LOCALISEE

MODELISATION DE LA DISSOLUTION ANODIQUE A L’INTERFACE

MICROSTRUCTURE ET AMORCAGE DE LA CORROSION DES

MICROSTRUCTURE ET PROPAGATION DE LA CORROSION DES

UNE ANALYSE DU COMPORTEMENT A LA CORROSION DES

CHOIX DU RENFORT ET DU MATERIAU D’INTERPHASE 152

ANNEXES 177

INTRODUCTION

La première partie est l’état de l’art de la corrosion galvanique des matériaux composites à matrice d’aluminium renforcés de fibres de carbone en milieu salin. La cinquième partie examine l'amélioration de la résistance à la corrosion des matériaux composites à base d'alliages d'aluminium en milieu chloré.

CORROSION DES MATERIAUX COMPOSITES

MECANISMES, EVALUATION ET PROTECTION

CORROSION DES MATERIAUX COMPOSITES CARBONE/ALUMINIUM 14

- INFLUENCE DU MILIEU CORROSIF

- LA MATRICE D'ALUMINIUM : METALLURGIE ET CORROSION La corrosion des matériaux composites à base d’aluminium est d’origine

- Les formes de corrosion de l'aluminium

- Influence des éléments d'alliages

- Influence des traitements thermiques

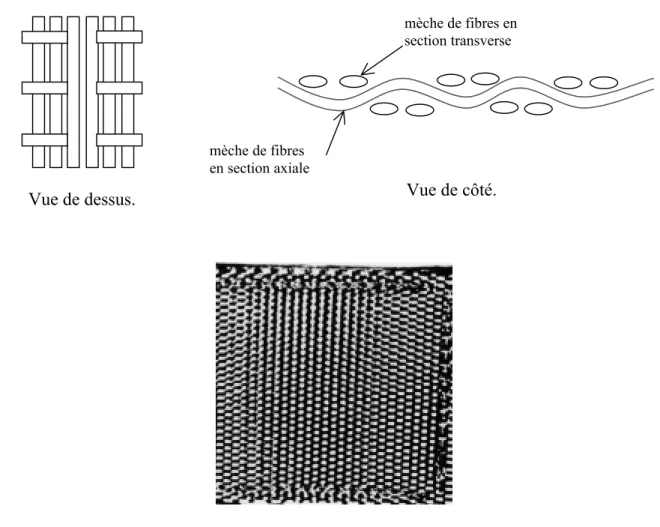

- Morphologie et texture des renforts

- Arrangement des renforts

- L’interface fibre/matrice

La morphologie des renforts affecte la cinétique de corrosion galvanique car ce type de corrosion se développe aux interfaces fibre/matrice. Cette première partie a permis d'établir un état de l'art pour la corrosion des matériaux composites à matrice en alliage d'aluminium renforcé de fibres de carbone.

EVALUATION DE LA CORROSION GALVANIQUE 1. POTENTIELS DE CORROSION

- PERTE DE MATIERE

- Mesures expérimentales de perte de matière Deux techniques principales sont mises en œuvre

- Etude théorique de perte de matière

- MESURE DU COURANT GALVANIQUE

- COURBES DE POLARISATION

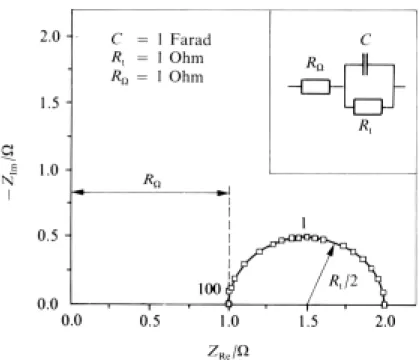

- MESURES D’IMPEDANCE

La connaissance de la morphologie de la corrosion localisée permet d'accéder à l'évolution de la densité du courant de corrosion en fonction du temps [Olive, 1997]. La densité de courant de corrosion galvanique est directement représentative de la cinétique de corrosion galvanique car elle est fonction du volume de métal dissous.

![Figure I.15 : Evolution de la perte de masse en fonction de la durée d’immersion en solution chlorurée à 3% NaCl d’alliages d’aluminium et de leurs composites [Modi, 1998]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/463005.68859/51.892.293.589.774.1040/evolution-fonction-immersion-solution-chlorurée-alliages-aluminium-composites.webp)

- ANALYSE CRITIQUE DE CES METHODES DE MESURE

- 3 . PROTECTION DES MATERIAUX COMPOSITES C/Al DE LA CORROSION

- Composition chimique de la matrice

- Protection cathodique

- Traitement de conversion chimique

- Anodisation sulfurique

- Revêtement externe

- UNE NOUVELLE VOIE : LE REVETEMENT SUR LES FIBRES

L'efficacité de la protection des matériaux contre un traitement chimique avec CeCl3 (voir paragraphe suivant) a également été démontrée par une étude par spectroscopie d'impédance [Mansfeld, 1989a]. La réduction de l'oxygène dans les fibres de carbone est la force motrice de la corrosion galvanique des matériaux composites carbone/aluminium dans un environnement aéré faiblement acide [Dull, 1977b].

MATERIAUX ET

PROCEDURE EXPERIMENTALE

MATERIAUX ET ELABORATION

- MATERIAUX ET ELABORATION INDUSTRIELS 1 Matériaux industriels

- Elaboration par E.A.D.S

- MATERIAUX MODELES ET ELABORATION EN LABORATOIRE 1. Matériaux modèles

- Elaboration de matériaux modèles

- PREPARATION DE LA SURFACE DES MATERIAUX

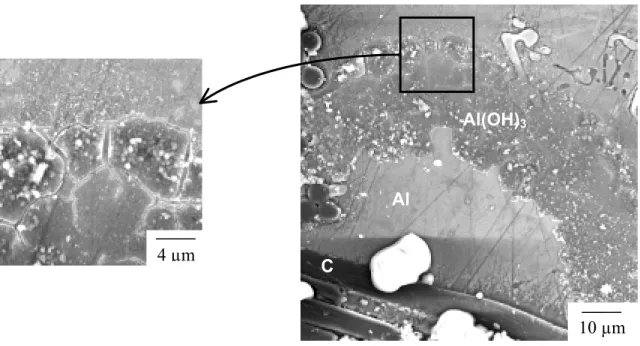

- MICROSTRUCTURE DES MATERIAUX INDUSTRIELS 1. Procédure d’analyse

- Caractérisation microstructurale du matériau K139/357

La fibre ex-pitch présente un module très élevé dû à la disposition quasi parfaite des plans de carbone le long de son axe [Guigon, 1984]. Les brins de fibres sont tissés dans une préforme, en vue de réaliser le matériau composite. La solidification sous pression conduit à une meilleure qualité métallurgique de l'aluminium en éliminant les pores de la matrice.

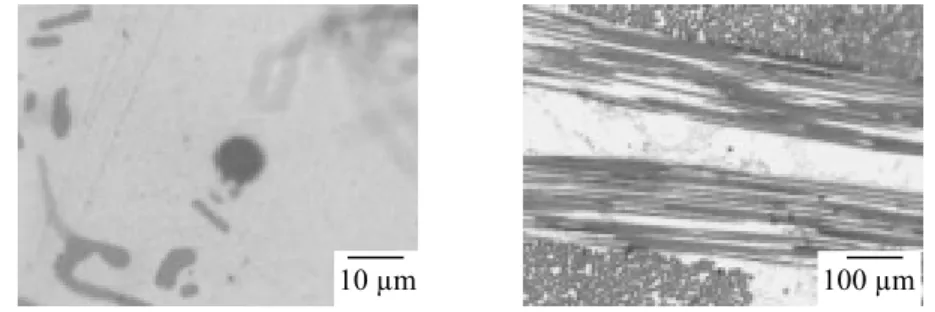

Une zone représentative de l'échantillon est sélectionnée pour déterminer, par analyse d'image, les fractions volumiques de fibres et de silicium dans le matériau. Le nombre moyen de fibres par fil et la densité surfacique du carbone dans un fil sont déterminés à partir de l'analyse de 11 fils ; le diamètre moyen des fibres est estimé à environ 11 000 fibres. La cristallisation du silicium dans l'aluminium s'effectue préférentiellement à proximité des fibres, du fait de la différence de température entre la préforme et le métal liquide lors de la fabrication.

Ils proviennent généralement de la phase de développement du matériau, qui entraîne des porosités et des fissures. Les carbures d'aluminium se forment lors de la production du matériau composite par une réaction chimique entre le métal liquide et les fibres de carbone ; Les aiguilles Al4C3 se développent de la fibre à la matrice.

EVALUATION DE LA CORROSION 1. MILIEU

- MESURES ELECTROCHIMIQUES

- TESTS D'IMMERSION

- Matériaux et conditions des essais

- Déroulement des essais

- Les microscopes et logiciels

Cette approche locale de la corrosion galvanique sera illustrée par un exemple détaillé de l'évolution d'une cavité de corrosion dans le prochain chapitre. L'initiation de la corrosion est suivie sur un matériau au microscope à force atomique in situ. Les microscopes optiques et électroniques à balayage permettent également l'acquisition d'images de la surface avant et après immersion.

Le suivi de l'initiation de la corrosion est réalisé avec un microscope à force atomique (AFM) et le suivi de l'évolution et de la propagation de la corrosion est réalisé avec un microscope vidéo à longue focale (VM). Le suivi de l'évolution globale et de la propagation de la corrosion nécessite un microscope ayant une focale suffisante pour pouvoir observer la surface d'un matériau immergé dans un électrolyte. L'évolution de la dissolution des métaux peut être étudiée autour de particules d'alliages intermétalliques, de l'ordre de 1 μm.

Le suivi de l’initiation de la corrosion à l’interface fibre/matrice nécessite un microscope in situ avec une résolution suffisante. Les zones possibles pour l'étude de l'évolution de la corrosion à la surface du matériau sont d'abord sélectionnées à l'aide d'un microscope optique.

ANALYSE LOCALE DE LA CORROSION GALVANIQUE

APPROCHE EXPERIMENTALE DE LA CORROSION LOCALISEE : UN EXEMPLE

- SUIVI DE L’EVOLUTION DE LA CORROSION A L’INTERFACE FIBRE/MATRICE

- Etape 1 : Choix de la surface étudiée

- Etape 2 : Déroulement de l’essai

- EXPLOITATION DE L’ESSAI DE CORROSION

- Traitement numérique d’images

- Détermination de la loi i GALV = f(t)

Les techniques d'observation in situ mises en œuvre permettent de suivre pas à pas l'évolution de la corrosion localisée. La cavité de corrosion se forme uniformément autour de la fibre, là où le silicium n'est pas cristallisé. Ce mode de propagation initial sera intégré au modèle d'évolution de la corrosion galvanique.

Une fois que la cavité d’interface est trop profonde, le vidéomicroscope à longue focale est nécessaire pour observer la propagation de la corrosion. L'évolution de la propagation de la corrosion autour de la fibre est suivie en temps réel (figure III.7). Cette propriété est introduite dans le modèle de propagation de la corrosion à l'interface fibre/matrice (figure III.16).

De ce schéma est dérivée l'équation cartésienne (III.2) de la droite représentant la paroi droite de la cavité. Les calculs de volume anodique et de surface spécifique nécessitent la connaissance de la hauteur de corrosion généralisée G.

MODELISATION DE LA DISSOLUTION ANODIQUE A L’INTERFACE FIBRE/MATRICE

- L’ANALYSE DE LA CORROSION GALVANIQUE : UNE BREVE REVUE DES METHODES

La taille relative des électrodes et l'épaisseur de l'électrolyte nécessitent un contrôle de la corrosion soit par polarisation des matériaux (L faible) soit par chute ohmique de la solution (L élevé). Les hypothèses simplificatrices qui permettent l'établissement des modèles de résolution de l'équation de Laplace (III.12) conduisent à des erreurs importantes entre les valeurs théoriques issues du calcul et les courants de couplage mesurés expérimentalement. La prédiction quantitative des distributions de potentiel et de courant implique une description non linéaire de la cinétique électrochimique des matériaux (de type Butler-Volmer (I.4)) et nécessite la résolution numérique de l'équation de Laplace pour aborder des cas de corrosion réels et plus complexes.

Son utilisation permet d'introduire dans le modèle numérique de solution de l'équation de Laplace, les coefficients expérimentaux de Tafel issus de l'utilisation des courbes de polarisation des matériaux. Le choix de la méthode numérique la plus adaptée pour résoudre l’équation de Laplace pour une cellule de corrosion repose principalement sur les conditions aux limites qu’elles imposent. Ainsi, les conditions optimales pour l’électropolissage des anodes en cuivre ont été déterminées, en modifiant la géométrie de la cellule ou la polarisation des électrodes.

La résolution de l'équation de Laplace (III.12) à chaque pas de temps dépend des conditions aux limites aux limites du système et de l'anode et de la cathode. D'autres paramètres expérimentaux qui reflètent les propriétés intrinsèques des matériaux ou de l'électrolyte sont initialement introduits dans l'algorithme : le potentiel de corrosion ECORR.

2.2 . CINETIQUES DES REACTIONS ELECTROCHIMIQUES

- Le carbone graphite

- L’aluminium pur

- Le matériau composite carbone / aluminium

- AUTRES PARAMETRES DU MODELE

- Géométrie de la cellule et propriété de l’électrolyte

- Maillage de la cellule

- EVOLUTION D’UN PROFIL DE DISSOLUTION A L’INTERFACE CARBONE/ALUMINIUM

- MICROSTRUCTURE ET AMORCAGE DE LA CORROSION DES MATERIAUX COMPOSITES ELABORES PAR E.A.D.S

- ETAT DE SURFACE ET CORROSION

- AMORÇAGE : LES PREMIERES TRACES DE CORROSION GALVANIQUE

- MICROSTRUCTURE ET PROPAGATION DE LA CORROSION DES MATERIAUX COMPOSITES DU PARTENAIRE INDUSTRIEL

- COMPORTEMENT GLOBAL DES MATERIAUX

- INFLUENCE DE LA DENSITE DE FIBRES EXPOSEES

- INFLUENCE DES SECTIONS DE FIBRES ET DE MATERIAUX EXPOSEES

- INFLUENCE DE LA COMPOSITION CHIMIQUE DE LA MATRICE L'addition d'éléments d'alliage à la matrice est susceptible de modifier profondément le

- Influence du mode d’élaboration

- UNE ANALYSE DU COMPORTEMENT A LA CORROSION DES MATERIAUX COMPOSITES DU PARTENAIRE INDUSTRIEL

- FIBRES DE CARBONE K139

- ALLIAGES D’ALUMINIUM

L'état de surface local joue un rôle déterminant dans les temps d'incubation de la corrosion galvanique à l'interface fibre/matrice. L'enregistrement successif d'images permet de suivre en temps réel l'initiation de la corrosion à l'interface fibre/matrice (Figure IV.3). Ceci suggère qu'ils sont à l'origine de l'initiation de la corrosion galvanique entre le carbone et l'aluminium.

MICROSTRUCTURE ET PROGRESSION DE LA CORROSION DES MATÉRIAUX COMPOSITES DU PARTENAIRE INDUSTRIEL MATÉRIAUX COMPOSITES DU PARTENAIRE INDUSTRIEL. Il est ainsi possible d'établir une classification qualitative de la résistance à la corrosion des matériaux en milieu chloré (figure IV.11). Notre choix s'est donc porté sur une analyse progressive de l'influence de la densité des fibres exposées sur l'évolution de la corrosion.

En effet, le rayon d'une cavité est représentatif du stade d'évolution de la corrosion à l'interface fibre-matrice (voir chapitre III). La forte densité de particules dans les parties non renforcées de la matrice (Figure IV.21) réduit la résistance à la corrosion du matériau. Cet essai nous montre l'importance de l'approche globale en complément de l'approche locale de la corrosion galvanique des matériaux composites.

Ce matériau, comme le précédent, représente la délocalisation de la corrosion de l'interface fibre/matrice vers les particules intermétalliques de l'alliage.

AMELIORATION DE LA TENUE A LA CORROSION DES MATERIAUX COMPOSITES

1 . CHOIX DU RENFORT ET DU MATERIAU D’INTERPHASE

- MORPHOLOGIE

- CRITERES MECANIQUES ET THERMOMECANIQUE

- TEXTURE

- REACTIVITE CHIMIQUE AVEC L'ALUMINIUM

- REACTIVITE ELECTROCHIMIQUE AVEC L'ALUMINIUM 1. Résistivité et corrosion galvanique

- CHOIX DE LA MATRICE D’ALLIAGE D’ALUMINIUM

- PRECIPITES INTERMETALLIQUES ET PROPRIETES MECANIQUES

- ELEMENTS D’ALLIAGE ET CORROSION

Compte tenu de l’application envisagée pour les matériaux composites étudiés, ce matériau est le plus adapté au renforcement de l’aluminium. Le potentiel de corrosion d'un matériau composite pur carbure de silicium/aluminium dans une solution de chlorure de NaCl 0,5 M a été tiré de la littérature [Throwsdale, 1996]. Les distributions de courant sont calculées pour 60 heures d'immersion (figure V.8) et l'évolution du profil de dissolution de l'alliage d'aluminium est prise en fonction du temps, avec un profil toutes les 10 heures (figure V.9).

Les coefficients Tafel de l'alliage et le potentiel de corrosion du matériau composite sont issus des courbes de polarisation de la littérature, tracées à 80 mV.mn-1 [Saxena,1987]. Les coefficients Tafel de l'alliage et le potentiel du matériau composite sont issus des courbes de polarisation de la littérature, tracées dans des conditions potentiodynamiques, à 6 mV.mn-1 [Hihara, 1989]. Les coefficients Tafel de l'alliage 2017 sont dérivés du graphique de la courbe de polarisation du métal utilisant la technique de l'électrode tournante.

Le choix de l’alliage d’aluminium pour élaborer un matériau composite avec renforts en fibre de carbone doit intégrer les propriétés mécaniques du métal, mais aussi du matériau final. Une résistance mécanique moyenne de l'alliage sera acceptable pour autant que les fibres puissent supporter la charge appliquée au matériau composite.

![Figure V.1 : Description schématique des renforts des matériaux composites [Clyne, 1993]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/463005.68859/168.892.231.670.195.414/figure-description-schématique-renforts-matériaux-composites-clyne-1993.webp)

CONCLUSION GENERALE

L'évaluation de la corrosion locale, et plus particulièrement de la corrosion galvanique, nécessite une procédure d'analyse locale des processus à l'échelle de la microstructure du matériau. La microscopie à force atomique et la microscopie vidéo in situ se complètent pour l'observation de l'initiation et de la propagation de la corrosion. 9a modélisation semi-empirique et analytique de la propagation de la corrosion à l'interface entre une fibre et la matrice.

9a simulation par la méthode des éléments limites de corrosion galvanique dans un assemblage céramique/métal. L’analyse de la résistance à la corrosion des différents matériaux industriels étudiés constitue la base pour envisager le choix des matériaux pour les applications aéronautiques. L'amélioration de la résistance à la corrosion vise à introduire une interphase entre les fibres et la matrice.

L'évaluation de la délocalisation par corrosion à l'interface fibre/matrice sera étudiée expérimentalement au regard des éléments d'alliage et en particulier de la répartition et de la taille des précipités intermétalliques. L'approche locale, mise en œuvre dans le cadre de la corrosion galvanique, permet d'étudier la transition cavité de corrosion-fissure (phase initiale) et d'analyser l'influence du renforcement sur les processus physiques - chimiques impliqués dans la propagation des fissures de corrosion sous contrainte.

ANNEXES

LISTES DES FIGURES, TABLEAUX ET RELATIONS LISTE DES ABREVIATIONS

Effect of matrix and fiber composition on mechanical strength and corrosion behavior of graphite-aluminum composites. Final Report: Effect of matrix and fiber composition on mechanical strength and corrosion behavior of graphite-aluminum composites. Microtexture and mechanical properties of carbon fibers: Relationship to fiber-matrix adhesion in a carbon-epoxy composite.

The Effect of Carbide Formation on the Strength of Silicon and Titanium-Deposited Carbon Fibers.”

![Figure I.11: Evolution du logarithme de i GALV en fonction de V F pour un matériau P100/6061, avec i P CORR100 = 320 µA.cm -2 [Hihara, 1989]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/463005.68859/43.892.253.636.455.773/figure-evolution-logarithme-galv-fonction-matériau-corr100-hihara.webp)

![Figure I.12 : Modèles de fibre de carbone [Guigon, 1984] : a) haut module b) haute résistance](https://thumb-eu.123doks.com/thumbv2/1bibliocom/463005.68859/44.892.229.679.478.795/figure-modèles-fibre-carbone-guigon-module-haute-résistance.webp)

![Figure I.22 : Diagramme de Bode de matériaux composites carbone/aluminium, traités et non traités au CeCl 3 , à différents temps d'immersion à 0,5 N NaCl [Mansfeld, 1989a]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/463005.68859/58.892.194.723.162.521/diagramme-matériaux-composites-aluminium-traités-traités-immersion-mansfeld.webp)