Le thème abordé est la réalisation de pièces de formes complexes sur centre d'usinage 5 axes et plus spécifiquement du point de vue de la génération de trajectoires et de leur ex-exécution sur machines. Enfin, la troisième partie rassemble les articles publiés dans des revues internationales, qui sont proposés comme documents de référence pour le développement de la deuxième partie.

Cursus

Activit´es professionnelles

Synth`ese des activit´es (2002-2009)

De la spécification de la manière de développer un produit industriel en tenant compte des contraintes des différentes industries et notamment celles de conception, de taille et de production. Développement de l'atelier de fabrication rapide UGV sous Catia V5 (2004) – Réalisation d'une guitare en composite époxy carbone (2003).

Responsabilit´es p´edagogiques

Depuis 2004, je fais partie de l'équipe des sélectionneurs de cours de l'épreuve "Sciences Industrielles C" du concours commun de la banque PT. Je participe également aux jurys des épreuves orales de sciences industrielles du concours banque PT et du concours filière ENS Cachan Polytechnique PSI.

Introduction

Prise en compte des performances du couple MO-CN en FAO

Plus précisément, il permet d'optimiser le calcul des orientations de l'axe de l'outil le long de la passe. Nous avons étendu la considération de l'exécution de la trajectoire par le couple MO-CN.

L’influence du mod`ele g´eom´etrique de la machine

Cette approche est basée sur l'estimation de la normale dans un nuage de points ainsi que sur le calcul de la visibilité d'un point dans le nuage. L'estimation de la normale dans un nuage de points a fait l'objet du développement d'un algorithme spécifique basé sur la projection de sphères dans le nuage [CN 2].

Les formats d’´echange de donn´ees

Le calcul de visibilité se base sur des critères d'accessibilité de l'outil à la surface sans collision, sur les caractéristiques de la machine et sur la position du point de contact entre l'outil et le nuage.

Le polissage automatique sur MOCN

La mise en œuvre de ces trajectoires a été réalisée sur des exemples de moules fournis par les sociétés Legrand et Sunoptics. Aussi, afin de pouvoir industrialiser ce procédé, les travaux prévus porteront sur le développement de nouvelles solutions d'outillage, de trajectoires et le contrôle des états de surfaces lisses comme miroir.

Perspectives

Les chemins de polissage développés sont basés sur des courbes trochoïdales placées sur des courbes fractales. Les problématiques rencontrées sont similaires à celles de l'usinage 5 axes : génération de trajectoires en FAO, exécution des trajectoires sur la machine, sélection des paramètres d'usinage et de polissage pour atteindre un état de surface donné.

Collaborations universitaires nationales et internationales

Collaborations industrielles

Master Robotique Productique

Doctorats de l’ENS de Cachan

Publications internationales en revues `a comit´e de lecture

Ouvrages et chapitres d’ouvrages collectifs

Publication nationales en revues `a comit´e de lecture

Communications internationales

Lartigue, Five-axis high-speed milling optimization, 4th International Conference on Integrated Design and Production, Casablanca, Morocco, CDrom Paper N˚087,12p., November 2005. Lartigue, Toolpath Description Formats Suitable for High-Speed Machining, International Conference on High-Speed Machining, pp.

Communications nationales

Avellan, Toolpath generation and postprocessor issues in five-axis high-speed machining of hydroturbine blades, The 5th International Conference on High Speed Machining, Metz, France, pp. 500-510, March 2006. Contri, The concept of the machining surface in 5-axis milling of freeform surfaces, 3rd International Conference on Integrated Design and Manufacturing In Mechanical Engineering, IDMME'2000, Montr'eal (Canada), CD-ROM paper, 8 pages, May 2000.

Participation `a la vie scientifique et responsabilit´es collectives

Travaux de Recherches 25

Pr´esentation de la m´ethode d’optimisation Geo5XMax

La surface de guidage est indépendante de la stratégie d'usinage et la surface d'orientation détermine l'orientation de l'axe de l'outil. Cela permet notamment d'optimiser l'orientation de l'axe de l'outil le long de la trajectoire pour suivre au mieux l'avance programmée.

Mod´elisation du comportement de la commande num´erique

En poursuivant les dérivations successives, nous déterminons la formulation en temps inverse de la vitesse, de l'accélération et de l'à-coup pour l'axe i. Ainsi finalement, lorsque les profils cinématiques sont reconstruits, les contraintes suivantes doivent être respectées.

Impl´ementation du mod`ele de comportement en FAO

L'orientation de l'axe de l'outil est initialement donnée avec une inclinaison de 2˚ et un pivotement nul. Si l'on considère la localisation des points de la trajectoire dans le diagramme du rayon de courbure du profil apparent de l'outil en fonction des deux angles θt(s) et θn(s) (Figure 1.10), le résultat est : assez décevant.

Conclusion et perpectives

Nous avons étendu la prise en compte de l'exécution de la trajectoire par le couple MO-CN à l'usinage 5 axes sur le flanc. De plus, aucun d’entre eux ne permet de contrôler la bonne évolution de la trajectoire outil.

Int´egration d’un crit`ere de fluidit´e pour le contexte UGV

Le lissage de la trajectoire dans le référentiel de la pièce peut donc conduire à des trajectoires discontinues dans l'espace machine. Cette méthode présente l'avantage de prendre en compte le comportement des axes de rotation de la machine lors de l'usinage.

La m´ethode Geo5XFlanc

Minimiser ces écarts en fonction de la variation de la position des points de contrôle X conduit à la résolution d'un système linéaire. Cela aboutit à la résolution d'un système linéaire d'équations 3·(n1+n2), où n1 et n2 sont le nombre de points de contrôle des courbes inférieure et supérieure.

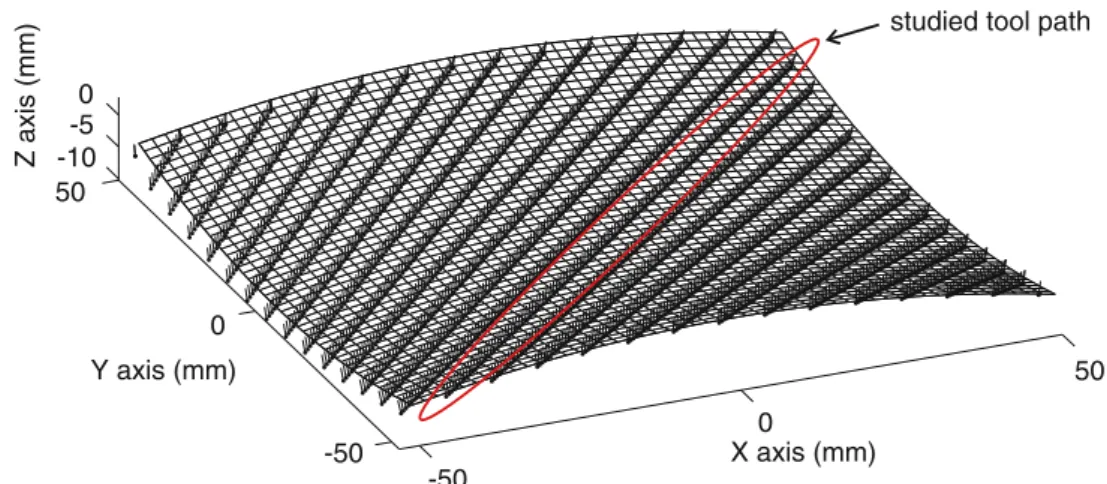

Application de la m´ethode Geo5XFlanc

L'évolution de l'énergie de déformation de la surface d'usinage suit également l'évolution des valeurs de α (figure 1.18). La figure montre un saut d'énergie au passage du bord d'attaque, qui correspond à l'évolution de l'orientation de l'axe de l'outil entre les blocs 80 et 120.

Conclusion et perpectives

Nous souhaitons maintenant considérer l'exécution de la trajectoire sur la machine en intégrant les propriétés cinématiques des axes. Par ailleurs, la position relative de l'outil par rapport à la pièce dans l'espace de la machine est le résultat de l'application du modèle géométrique de la machine.

Cas d’une structure RRTTT

Nous étudierons ce problème dans le cadre de l'usinage direct de nuages de points positionnés selon 5 axes pour une copie rapide de formes. En effet, lorsque plusieurs solutions communes sont possibles, le choix, effectué par le postprocesseur selon des critères développés par les clients et les éditeurs de logiciels de FAO, peut être source d'incidents lors de l'usinage.

Passage pr`es de la singularit´e

La stratégie d'orientation de l'axe de l'outil est une stratégie à angle de déchirement constant. Lors du traitement de la pièce avec la stratégie 2, nous observons un mouvement incohérent de l'axe C lorsque les points de trajectoire sont proches de la singularité (Figure 2.5).

M´ethode de r´esolution

Conclusion

Cependant, en usinage 5 axes, la qualité du modèle géométrique de la machine peut provoquer des écarts géométriques entre différentes zones usinées avec des orientations d'outils différentes. Dans notre approche, nous ne cherchons pas à améliorer la qualité de l'identification du modèle géométrique de la machine, mais à minimiser son impact.

La chaˆıne de copiage rapide Geo5XPoint

La méthode consiste à simuler le bouclage de la trajectoire du véhicule pour les deux opérations de finition et à évaluer les écarts géométriques avec le nuage de points. La qualité de la copie est donc essentiellement liée à l'accessibilité de l'outil (diamètre) et aux étapes du réseau.

Partitionnement d’un nuage de points pour l’usinage

Son avantage est qu'il est robuste et rapide et permet d'initialiser le calcul du cône de vue de chaque nuage de points pour l'usinage. La visibilité globale consiste à vérifier pour chaque orientation discrétisée contenue par chaque cône outil visible et pour chaque point s'il y a collision entre le corps outil et le nuage de points partagé à usiner.

Conclusion

Enfin, les principales étapes de la méthode Geo5XPoint sont présentées dans la Figure 2.15. Dans une première partie, nous proposons des outils pour modifier la trajectoire à l'approche de la singularité.

Les formats de description des trajectoires

L’interpolation polynomiale dans la chaˆıne num´erique

Tous ces tests ont été réalisés sur une fraiseuse Mikron UCP 710 équipée d'une commande numérique Siemens Sinumerik 840D.

Comparaison des m´ethodes d’association

Nous avons trouvé des déplacements efficaces lors de l'usinage en utilisant la commande numérique appliquée. Le nombre de pôles et d'arcs joue donc un rôle important dans le traitement de trajectoire avec commande numérique.

Comparaison des formalismes B-splines et canonique

A priori, le mode de description canonique est moins efficace que le formalisme B-spline en terme de suivi, mais il permet dans certains cas d'améliorer la qualité de la surface usinée.

Conclusion

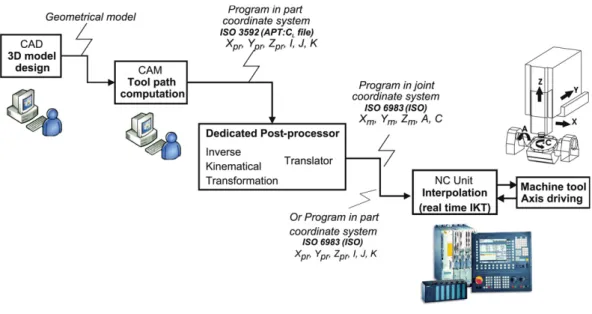

De l’interpolation lin´eaire `a l’interpolation surfacique

L'alternative proposée est donc de conserver les trajectoires de manière déclarative jusqu'à l'interpolation effective au sein de la commande numérique (figure 3.9). La commande numérique devra donc reconstruire la trajectoire en amont de l'interpolation en générant les instructions conjointes polynomiales sur chacun des axes de la machine.

Int´egration dans Step-NC

Enfin, le quatrième axe traite de la définition du processus global d'usinage et de polissage. Définition de la géométrie des outils de polissage nécessaire pour atteindre la qualité requise et validation des conditions d'utilisation (effort de polissage).

Axe 1 : d´etermination des outils et des conditions d’utilisation

Définition de trajectoires de polissage associées à partir de courbes trochoïdales supportées par différentes courbes supports (fractales, plans parallèles...). Pour ce faire, nous prévoyons de mesurer les efforts de l'outil sur la pièce lors des opérations de polissage, comme nous l'avons fait dans notre étude de faisabilité.

Axe 2 : D´efinition et g´en´eration des trajectoires de polissage

Le taux d'usure de l'outil dépend de la vitesse de l'outil et de la force de l'outil sur la pièce. Il s’agit de s’assurer du bon déroulement de l’opération de polissage sur la machine pour garantir les conditions de service de l’outil.

Axe 3 : Mesure des ´ecarts g´eom´etriques

On voit très clairement la réduction de la hauteur des stries lors du polissage ainsi que l'affaissement du bord de la pièce de gauche dû au trajet de polissage. Il est maintenant nécessaire d'évaluer analytiquement et expérimentalement les limites des mesures in situ, c'est-à-dire les incertitudes de mesure et les capacités de mesure par rapport à.

Axe 4 : D´efinition d’un processus optimal

Grâce à ces courbes, nous pouvons choisir le bon abrasif pour démarrer les opérations de polissage en fonction des paramètres de la dernière opération d'usinage. Une hiérarchie de variables selon la motricité et les dépendances permettra d'en déduire les paramètres qui contrôlent le processus de traitement et de polissage d'une entité.

Conclusion

Pour améliorer la qualité des pièces fabriquées et la productivité, il est également possible d'agir sur la nature des informations échangées entre les différentes étapes de la chaîne. Nous proposons donc de maintenir un formalisme explicatif de la trajectoire jusqu'à la commande numérique et de le laisser évoluer pour interpréter cette trajectoire.

L’approche surfacique de g´en´eration de trajectoires

L’industrialisation du polissage sur fraiseuse `a 5 axes

Le projet « Usinage `a 5 axes hautes performances »

Mod`ele de la surface d’usinage en 5 axes en bout

Mod`ele d’optimisation des trajectoires 5 axes (Geo5XMax)

Nous nous sommes concentrés sur la modélisation de la partie interprétation et interpolation de la trajectoire. Nous ne modélisons pas les asservissements, le comportement mécanique de la structure de la machine ou les phénomènes de découpe.

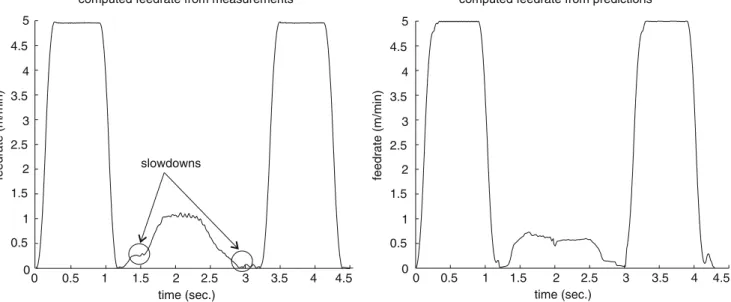

Illustration du formalisme en inverse du temps

Ensuite, à partir des contraintes précédemment calculées, l'évolution de la position, de la vitesse et de l'accélération de chaque axe est calculée en fonction du temps. Pour obtenir des profils cinématiques proches des profils réels, nous avons pris en compte certains paramètres et principes de fonctionnement de la CNC.

Trajectoire de validation

Vitesses relev´ees (`a gauche) et vitesses calcul´ees (`a droite)

Outre la thèse, ce modèle a fait l'objet d'une publication dans une revue internationale [PI 4] et d'une communication nationale et internationale [PN 2][CI 5][CI 6][OS 1] [CI 8]. trois pour modéliser l'évolution des deux angles caractéristiques : 1.15) Plusieurs exemples ont été évoqués, notamment celui de l'usinage d'une surface sollicitée avec un outil toroïdal. Il est important de souligner que les méthodes proposées dans la littérature concernent principalement l’instrument hémisphérique, car le problème est moins complexe.

Exemple d’application sur un profil NACA

Cependant, un exemple de finition d'une partie d'aube de turbine reconstruite à partir d'une voilure NACA (Figure 1.6) est proposé ci-dessous car il montre les limites de la méthode lorsqu'on utilise un outil torique au lieu d'un outil hémisphérique. Enfin, la vitesse maximale passe par une valeur très faible sur les trois axes lors de l'inversion du sens du mouvement axe X au niveau du bord d'attaque.

Vitesse maximale possible sur chaque axe

L'avance maximale que peut atteindre chacun des axes de la machine est calculée à l'aide du modèle de paire MO-CN (figure 1.7). On voit également que la stratégie d'orientation associée à la géométrie du profil aérodynamique NACA utilise l'axe C différemment entre l'intrados et l'extrados.

Optimisation de la vitesse max et vitesse d’avance r´esultante

Du point de vue de la hauteur des arêtes créées, cet angle a pour effet de réduire le rayon de courbure du profil visible de l'outil et donc d'augmenter la hauteur de l'arête. En effet, la hauteur maximale de crête n'est plus absolument respectée puisqu'elle est multipliée par un facteur 20 proportionnellement au rayon de courbure du profil visible du véhicule.

Rayon de courbure du profil apparent apr`es optimisation

Plus précisément, l'éditeur de logiciels de FAO Missler Software souhaite disposer d'une solution qui minimise les écarts dans l'usinage de la géométrie sans dégrader la fluidité du parcours en raison de l'oscillation de l'axe de l'outil. Ces différentes méthodes de positionnement d'outil peuvent être classées selon la nature du contact local entre l'outil et la surface.

Oscillations de l’axe de l’outil

Il est donc probable qu'il y ait des traces sur la pièce en raison des variations de la partie de la puce. Il faut donc s'assurer que cette transformation n'entraîne pas un changement du comportement de la trajectoire.

La surface d’usinage en 5 axes sur le flanc

Nous avons utilisé la formulation de surface de l'énergie de déformation proposée par [Wang et al. Pour simplifier la résolution du système, il faut revenir à un système linéaire de points de contrôle mobiles.

Trajectoires d’usinage et qualit´e des surfaces produites

La méthode a été appliquée à l'une des aubes de la pièce pour générer une trajectoire unique pour l'usinage de la surface inférieure, du bord d'attaque et de la surface supérieure. Nous considérons trois valeurs différentes de α (0,5, 0,9 et 1) pour calculer des trajectoires qui favorisent respectivement la fluidité, un compromis entre fluidité et précision.

Oscillations de l’axe de l’outil

Enfin, la trajectoire a été calculée pour un outil cylindrique d'un diamètre de 6 mm, d'une vitesse d'avance Vf de 5 m/min et d'une vitesse de broche N de 18 000 tr/min.

Les résultats montrent qu'il y a plus d'oscillations dans l'orientation de l'axe de l'outil lorsque l'on privilégie le contrôle des écarts géométriques, c'est-à-dire Enfin, le temps de traitement est minime lorsque la fonction objectif est de minimiser l'énergie de déformation ce qui est conforme à ce que l'on attendait. à partir d’une trajectoire fluide.

Evolution de l’orientation de l’axe de l’outil

Evolution des axes de rotation de la machine

Energie de d´eformation cumul´ee

Cette transformation géométrique dépend de la structure mécanique articulée de la machine [Mery 1997] et notamment des axes de rotation de la machine. La géométrie de la trajectoire programmée qui passerait à proximité de ce point est susceptible d'être modifiée par le modèle géométrique de la machine, ce qui peut provoquer des erreurs, des écarts géométriques ou des collisions entre l'outil et la pièce [Affouard et al.

Structure de la Mikron UCP 710

Nombre de solutions articulaires

Ensemble des solutions articulaires

2006] et fait suite à une collaboration entre le LURPA et le Laboratoire de Machines Hydrauliques de l'Ecole Polytechnique Fédérale de Lausanne. On garde deux angles différents, θt =0 pour la stratégie 1 et θt =5 pour la stratégie 2.

Pi`ece de test

Valeurs de l’angle C dans le plan i j

Valeurs de C au changement de solution articulaire

Modification de la trajectoire d’usinage dans le plan i j

Différents auteurs ont travaillé sur l'identification du modèle géométrique d'une machine 5 axes et l'impact de ses erreurs sur la qualité des surfaces usinées dont [Mir et al. On passe alors à une étape où la hauteur est significative pour les erreurs d'identification du modèle géométrique.

Zones de recouvrement en fraisage `a 5 axes positionn´e

En usinage continu 5 axes, il n'y aura aucune marque s'il n'y a pas de changement dans l'espace de solution pendant l'usinage. En revanche, dans l'usinage positionnel 5 axes, les unités usinées avec des orientations d'outils différentes ne seront pas correctement positionnées et connectées.

Chaˆıne de copiage rapide de nuage de points

Pour ce faire, on récupère les points du nuage situés dans un cylindre de révolution de rayon égal au rayon de l'outil boule et d'axe z passant par le nœud considéré. Nous avons comparé les anomalies géométriques générées par la copie issue d'une approche de Reverse Engineering (RE) et l'édition directe de nuages de points par nos algorithmes.

Comparaison du RE (`a gauche) et du copiage rapide (`a droite)

A partir de ces points, on détermine la hauteur des intersections entre l'axe de l'outil et les sphères de rayon égal au rayon de l'outil, centrées sur chaque point du nuage participant à l'installation. La simulation s'effectue donc en plusieurs étapes : extraction des normales du modèle surfacique dans le logiciel de CAO utilisé, construction du modèle point/normal de l'objet, simulation de l'usinage par intersection entre le modèle, le point/normale et les parcours d'usinage .

Pieces r´eelles issues du RE (`a gauche) et du copiage rapide (`a droite)

Point de contact sph`ere surface

Calcul de la visibilite

Enfin, l'étape de visibilité de la machine permet de considérer les courses de la machine pour s'assurer que l'orientation calculée peut être atteinte. A partir de la matrice de visibilité réelle, les points sont regroupés en parcelles en tenant compte des critères suivants.

Les principales ´etapes de la m´ethode Geo5XPoint

Enfin, la méthode que nous utilisons s’applique aux nuages de points, c’est-à-dire aux représentations discrètes, mais pourrait également s’appliquer aux représentations continues.

Partionnement pour la tˆete de f´emur avec Geo5XPoint

Il s’agit donc de prendre en compte a posteriori l’influence du modèle de machine, une fois les trajectoires générées. Dans la deuxième partie, nous intégrons la présence probable de défauts dans l'identification du modèle géométrique de la machine lors du calcul des trajectoires, donc a priori.

Interpolation lin´eaire et polynomiale

Interpolation polynomiale dans la chaˆıne num´erique

Pour cela nous utilisons une éprouvette constituée d'une sphère (rayon 18 mm) tangente à un plan (rayon 10 mm) (figure 3.3). La tolérance d'usinage ou erreur de corde est réglée à 0,01 mm et la vitesse d'avance programmée est de 6 m/min.

Surface de test

La surface présente donc des discontinuités de courbure qu'il faudra détecter en passant du plan au rayon de liaison, puis du rayon de liaison à la sphère. La pièce est usinée par balayage avec un outil hémisphérique de diamètre 5 mm selon des plans parallèles.

Relev´e des vitesses d’avance

Tests sur le nombre de pˆoles et d’arcs

Influence du formalisme

Couplage entre tol´erance d’usinage et hauteur de crˆete

Effet peau d’orange

Pour l'instant il est impossible d'utiliser ce formalisme, car dans le cas général la courbe résultante C(t) est d'un degré bien supérieur à celui autorisé dans la commande numérique. Seul le traitement d'iso-courbes paramétriques sur des surfaces de degré 3 est possible en utilisant l'interpolation polynomiale B-spline ou sur des surfaces de degré 5 en utilisant le formalisme Poly de la commande numérique erique Siemens 840D.

Chaˆıne num´erique en interpolation surfacique

Le voile est alors parfaitement positionné sur la surface à usiner, la tolérance d'usinage est nulle et l'effet peau d'orange disparaît.

Trajectoire en interpolation surfacique

Simulations d’´ecarts g´eom´etriques : inter. lin´eaire (`a gauche) ; POLY (`a droite) 92

Processus de r´ealisation avec Step-NC

Dans l'esprit de la norme, les trajectoires sont alors implicitement définies par une stratégie d'usinage (stratégie, par exemple zig-zag) et c'est à la CNC de générer les trajectoires (Figure 3.14). L'approche déclarative du chemin pour son interpolation de surface trouve donc sa place dans la norme Step-NC.

Description d’une trajectoire dans Step-NC

Quant à nous, nous développerons l'interpréteur et l'interpolateur du chemin. Cela permettra également de mettre en œuvre un interpolateur de trajectoire basé sur les travaux réalisés au Lurpa dans le cadre de la thèse de S..

Projet de commande num´erique ouverte

Ceci permet de préciser correctement les besoins liés à la fonction de la pièce à fabriquer et de pouvoir vérifier ces spécifications lors des opérations métrologiques. Cette propriété de l'acier est obtenue lorsque les écarts géométriques de la surface sont faibles, inférieurs à 10 nm (Figure 4.1).

Polissage poli miroir d’un plan et ´ecarts g´eom´etriques mesur´es

La seconde concerne la génération et l'exécution de trajectoires de polissage adaptées aux outils et entités géométriques à polir. Des moyens expérimentaux devront être mis en œuvre pour acquérir les forces de polissage et évaluer l'usure des outils de meulage.

Outillage et ´etalonnage de l’effort de polissage

Lavernhe les requêtes cinématiques générées par le suivi des trajectoires trochoïdales en 5 axes pour pouvoir préciser les caractéristiques de la machine appropriée. En effet, si les limitations liées à l'exécution du pitch étaient trop importantes, l'efficacité du polissage pourrait être remise en question.

Interface de programmation des trajectoires

Acquisition de la g´eom´etrie in situ

Comparaison des mesures en fond de rainure

Mesure in situ en fraisage et pr´e polissage P120 et P240

Les résultats, figure 4.7, montrent que l'évolution des valeurs de Sa et St correspond bien à la tendance du modèle issu de la littérature selon lequel St diminue selon l'inverse de la racine carrée du nombre de grains abrasifs. par cm2 [Felder 2009].

Evolution des param`etres de rugosit´e selon l’abrasif