CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

TESE DE DOUTORADO

ANÁLISE DO COMPORTAMENTO MECÂNICO DE ESPUMAS

CERÂMICAS A BASE DE ALUMINA OBTIDAS PELO MÉTODO DA

RÉPLICA

EDUARDO GALVÃO RAMALHO

Orientador: Prof. Dr. Wilson Acchar

CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

TESE DE DOUTORADO

ANÁLISE DO COMPORTAMENTO MECÂNICO DE ESPUMAS

CERÂMICAS A BASE DE ALUMINA OBTIDAS PELO MÉTODO

DA RÉPLICA

EDUARDO GALVÃO RAMALHO

Orientador: Prof. Dr. Wilson Acchar

Tese submetida ao Programa de

Pós-graduação em Engenharia Mecânica da

Universidade Federal do Rio Grande do

Norte como parte dos requisitos para

obtenção do título de DOUTOR EM

ENGENHARIA MECÂNICA

UFRN / Biblioteca Central Zila Mamede Catalogação da Publicação na Fonte

Ramalho, Eduardo Galvão.

Análise do comportamento mecânico de espumas cerâmicas a base de alumina obtidas pelo método da réplica. / Eduardo Galvão Ramalho. – Natal, RN, 2012.

102 f. : il.

Orientador: Prof. Dr. Wilson Acchar.

Tese (Doutorado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós-Graduação em Engenharia Mecânica.

1. Cerâmica porosa - Tese. 2. Espuma cerâmica - Tese. 3. Método da réplica - Tese. 4. Espuma cerâmica – Propriedades mecânicas - Tese. I. Acchar, Wilson. II. Universidade Federal do Rio Grande do Norte. III. Título.

A Deus por ter me dado forças para superar as

dificuldades na realização deste trabalho.

Ao professor Wilson Acchar, pela orientação precisa, pela ajuda, ensinamentos e paciência.

A minha namorada Micheline, pelo apoio e compreensão.

Aos amigos Wagner Lopes Torquato e Fernando Barcelos Marcolino de Souza, pelo companheirismo durante a realização deste trabalho.

À bolsista Brena Kelly Oliveira pelo o auxílio na realização deste trabalho.

Ao professor Murilo Daniel Innocentini, da UNAERP, pelo auxílio nas análises de permeabilidade e pela sua hospitalidade.

Ao professor Marcus Alexandre Diniz, pelas contribuições dadas ao trabalho na qualificação.

Aos professores Elialdo Chibério da Silva, Jaquelígia Brito da Silva, Ledjane Silva Barreto e Alan Christie da Silva Dantas, pelas contribuições dadas ao trabalho na defesa.

Aos companheiros do LaPFiMC e LMCME, pelo apoio e amizade.

A todos que ajudaram direta ou indiretamente na realização deste trabalho.

" Há duas formas para se viver a vida:

Uma é acreditar que não existe milagre.

A outra é acreditar que todas as coisas são um milagre."

Cerâmicas com estrutura celular porosa, denominadas espumas cerâmicas, possuem o potencial de utilização em uma vasta gama de aplicações, tais como: isolamento térmico, suporte catalítico, filtros, dentre outras. Dentre as técnicas para obtenção destas cerâmicas porosas podemos destacar o método da réplica. Este método consiste na impregnação de uma esponja (geralmente polimérica) com uma barbotina cerâmica, seguindo-se um tratamento térmico, onde ocorrerá a decomposição do material orgânico e sinterização do material cerâmico, resultando em uma cerâmica cuja estrutura é uma réplica da esponja impregnada. O conhecimento das propriedades mecânicas destas cerâmicas é importante para que estas possam ser utilizadas comercialmente. Gibson e Ashby desenvolveram um modelo matemático para descrever o comportamento mecânico de sólidos celulares, porém este modelo não se mostrou satisfatório para descrever o comportamento das cerâmicas obtidas pelo método da réplica, pois o mesmo não leva em consideração os defeitos provenientes deste tipo de processamento. Neste trabalho estudou-se o comportamento mecânico de cerâmicas porosas de alumina obtidas pelo método da réplica, e a partir desta análise se propôs modificações no modelo de Gibson e Ashby para se adequar a este material. A esponja polimérica utilizada no processamento foi caracterizada através de análise termogravimétrica e microscopia eletrônica de varredura. Os materiais obtidos após sinterização foram caracterizados através de testes de resistência mecânica, tensão de ruptura à flexão (4 pontos) e compressão, densidade, porosidade e por fim, análise microscópica por microscopia eletrônica de varredura. A partir destes resultados avaliou-se o comportamento da resistência mecânica em comparação ao modelo de Gibson e Ashby para sólidos com estrutura celular e foi proposta uma correção deste modelo através de um fator relacionado com o grau de integridade dos filamentos, que considera as trincas presentes na estrutura destes materiais, além da geometria dos defeitos no interior dos filamentos.

Ceramics with porous cellular structure, called ceramic foams, have a potential use in several applications, such as: thermal insulation, catalyst supports, filters, and others. Among these techniques to obtain porous ceramics the replication method is an important process. This method consists of impregnation of a sponge (usually polymer) with ceramic slurry, followed by a heat treatment, which will happen the decomposition of organic material and sintering the ceramic material, resulting in a ceramic structure which is a replica of impregnated sponge. Knowledge of the mechanical properties of these ceramics is important for these materials can be used commercially. Gibson and Ashby developed a mathematical model to describe the mechanical behavior of cellular solids. This model wasn´t for describing the ceramics behavior produced by the replica method, because it doesn´t consider the defects from this type of processing. In this study were researched mechanical behavior of porous alumina ceramics obtained by the replica method and proposed modifications to the model of Gibson and Ashby to accommodate this material. The polymer sponge used in processing was characterized by thermogravimetric analysis and scanning electron microscopy. The materials obtained after sintering were characterized by mechanical strength tests on 4-point bending and compression, density and porosity and by scanning electron microscopy. From these results it was evaluated the mechanical strength behavior compared to Gibson and Ashby model for solid cellular structure and was proposed a correction of this model through a factor related to struts integrity degree, which consider fissures present in the structure of these materials besides defects geometry within the struts.

19 20 21 22 23 29 30 32 33 35 36 39 40 41 43 Figura 2.1 Fatores que influenciam as propriedades dos materiais celulares. . . Figura 2.2 Tipos de estruturas celulares em materiais sólidos: (a) bidimensional – honeycomb; (b) tridimensional com células abertas e (c) tridimensional com células fechadas. . . Figura 2.3 Materiais celulares do tipo honeycomb com diferentes formatos de células. . . . Figura 2.4 Materiais celulares do tipo tridimensional . . . Figura 2.5 Materiais celulares naturais: (a) cortiça; (b) balsa; (c) esponja e (d) tecido ósseo esponsojo. . . Figura 2.6 Esquema do processamento utilizado no método da réplica . . . Figura 2.7 Influência da abertura da calandra nas propriedades estruturais dos filtros do

sistema Al2O3-SiC: (a) porosidade; (b) tensão de fratura. . . Figura 2.8 Defeitos presentes em uma cerâmica porosa obtida pelo método da réplica. . . . Figura 2.9 Esquema do processamento utilizado no método do material de sacrifício - sacrifical template. . . Figura 2.10 Esquema do processamento utilizado pelo método direct foaming . . . Figura 2.11 Espumas cerâmicas obtidas pelo método direct foaming: (a) estrutura com

células abertas; (b) estrutura com células fechadas; (c) detalhe do filamento sem vazio interno. . . Figura 2.12 Curva típica de tensão-deformação para materiais celulares. . . Figura 2.13 Modelo cúbico para cerâmica celular com células abertas, l representa o comprimento da aresta e t a espessura. a) célula não deformada e b) deformação em flexão das arestas durante o regime elástico linear . . . Figura 2.14 Modelo cúbico para cerâmica celular com células fechadas, l representa o

comprimento da aresta e t a espessura da aresta. . . Figura 2.15 Modelo cúbico para cerâmica celular com células abertas l representa o

44 45 47 48 49 53 54 56 57 62 65 69 71 73 74 76 77 80 dodecaedro pentagonal, (h) tetradecaedro, (i) icosaedro. . . Figura 2.17 Secção transversal de filamento com vazio central tubular: t representa a espessura do filamento e ti a espessura do vazio tubular dentro do filamento. . .

Figura 2.18 Morfologia cilíndrica do filamento, para espumas cerâmicas com porosidades menores que 90%, destacando componentes geométricos do filamento. . . Figura 2.19 Correlação entre o diâmetro do filamento (ds-cilíndrico) e a aresta do vazio

interno triangular (ds-triângular) . . .

Figura 3.1 Fluxograma dos procedimentos experimentais . . . Figura 3.2 Comportamento reológico da composição utilizada no trabalho. . . Figura 3.3 Amostras produzidas pelo método da réplica: (a) barras retangulares; (b)

cilíndricas . . . Figura 3.4 Análise termogravimétrica da esponja polimérica . . .

Figura 3.5 Esquema do equipamento utilizado para a análise fluidodinâmica. . .

Figura 3.6 Equipamento utilizado nas medidas de resistência mecânica. . .

Figura 4.1 Difratograma da espuma cerâmica de alumina obtida após sinterização a 1500 ºC . . . .

Figura 4.2 Comportamento fluidodinâmico das amostras após sinterização a 1500 ºC. . . . Figura 4.3 Mapa da permeabilidade para materiais porosos: comparação de dados da literatura com os obtidos neste trabalho. . . Figura 4.4 Comportamento mecânico de amostra submetida à flexão em 4 pontos. . . Figura 4.5 Comportamento mecânico de amostra submetida a esforços de compressão. . . Figura 4.6 Micrografia da espuma polimérica: (A) células que compõem a estrutura; (B)

detalhe do filamento. . . Figura 4.7 Micrografia dos corpos cerâmicos porosos após sinterização a 1500 ºC: (A)

82

83

86

86

89

90

94

95 filamentos. . . Figura 4.10 Micrografia da superfície de fratura da amostra submetida a ensaio de

compressão: (A) região central da amostra; (B) região próxima à superfície. . . Figura 4.11 Comparação dos resultados experimentais com o Modelo de Gibson e Ashby

para compressão. . . Figura 4.12 Comparação dos resultados experimentais com o Modelo de Gibson e Ashby para flexão em 4 pontos. . . Figura 4.13 Comparação dos resultados experimentais com o Modelo de Gibson e Ashby sem modificação e com o acréscimo do fator d para compressão. . . Figura 4.14 Comparação dos resultados experimentais com o Modelo de Gibson e Ashby sem modificação e com o acréscimo do fator d para flexão em 4 pontos. . . Figura 4.15 Comparação dos resultados experimentais com o Modelo de Gibson e Ashby

26 52 67 68

70 72

84 87 Tabela 2.1 Materiais utilizados na composição de filtros cerâmicos para metais

fundidos. . . Tabela 3.1 Composição das amostras em volume . . . Tabela 4.1 Densidade das amostras após sinterização a 1500 ºC . . . Tabela 4.2 Porosidade das amostras após sinterização a 1500 ºC. . . Tabela 4.3 Constantes de permeabilidade das amostras obtidas após ensaio

2θ ângulo de varredura na difração de raios X AC área da secção circular do filamento

AT área da secção triangular do vazio interno do filamento c tamanho de trinca no filamento cerâmico

d grau de integridade do filamento cerâmico ds-cilíndrico diâmetro do filamento cilíndrico

ds-triângular aresta do vazio interno triangular

E* módulo de elasticidade do material celular

Es módulo de elasticidade da fração sólida (aresta celular) F força ou carga aplicada

G* módulo de cisalhamento I momento de inércia

l comprimento da aresta ou filamento cerâmico L espessura do filtro

K* módulo volumétrico

k1 constantes de permeabilidade darcyana k2 constantes de permeabilidade não-darcyana

M massa

Ms massa da amostra seca

Mi massa da amostra imersa em água Mu massa da amostra saturada em água MEV microscopia eletrônica de varredura n constante que depende da tortuosidade

p tamanho de poro

P porosidade

PSZ zircônia parcialmente estabilizada Q vazão

vs velocidade superficial de escoamento µ viscosidade do fluido

ρ densidade do fluido

água

ρ densidade ou massa específica da água

ρ0 densidade ou massa específica do corpo poroso

ρs densidade ou massa específica do material do filamento ρR densidade relativa

υ* coeficiente de Poison

φ fração de sólidos que preenche a face da célula σ0 tensão de ruptura do material celular

σ0C tensão de ruptura do material celular sob compressão

σ0F tensão de ruptura do material celular sob flexão em 4 pontos

σs tensão de ruptura da fração sólida ou material que constitui o filamento

16l 18l 18 23 27 27 32l 33l 34l 37 39l 42l

32

45l 49l 50l 51 51l 52 55 56 58 58 61 62 63l 65l 65CAPÍTULO 1 – INTRODUÇÃO

. . .CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA

. . . 2.1 MATERIAIS SÓLIDOS COM ESTRUTURA CELULAR . . . 2.2 CERÂMICAS CELULARES . . . 2.3 MÉTODOS DE PROCESSAMENTO. . .2.3.1

Método da réplica

. . . 2.3.2Método do material de sacrifício (

sacrifical template

)

. . . 2.3.3Gel casting

. . . . . . . 2.3.4Direct foaming

. . . . . . . 2.4 PROPRIEDADE MECÂNICA DE MATERIAIS CELULARES . . .2.4.1

Regime elástico

. . . 2.4.2Patamar de tensão e densificação

. . . 2.4.3Particularidades estruturais de espumas cerâmicas

obtidas pelo método da réplica

. . .CAPÍTULO 3 – PROCEDIMENTO EXPERIMENTAL

. . .3.1 SELEÇÃO E CARACTERIZAÇÃO DAS MATÉRIAS-PRIMA. . . 3.1.1

Análise termogravimétrica

. . . 3.1.2Análise do comportamento reológico

. . . 3.2 PREPARAÇÃO DAS AMOSTRAS. . . 3.3 PRÉ-QUEIMA E SINTERIZAÇÃO. . . 3.4 ANÁLISE FLUIDODINÂMICA. . . 3.5 DIFRAÇÃO DE RAIOS X. . . 3.6 DENSIDADE E POROSIDADE. . . 3.7 RESISTÊNCIA MECÂNICA. . . 3.8 ANÁLISE MICROESTRUTURAL. . . 3.9 ANÁLISE DO COMPORTAMENTO MECÂNICO. . .71 75 84 96l 98l 99l 4.4 RESISTÊNCIA MECÂNICA. . . 4.5 ANÁLISE MICROESTRUTURAL. . . 4.6 ANÁLISE DO COMPORTAMENTO MECÂNICO . . .

CAPÍTULO 5 – CONCLUSÃO

. . .CAPÍTULO 6 – SUGESTÕES PARA TRABALHOS FUTUROS

. . .INTRODUÇÃO

Sólidos com estrutura celular são materiais constituídos por uma rede de unidades celulares com um arranjo bidimensional ou tridimensional formada por filamentos ou faces interconectadas, de acordo com o tipo de estrutura dos mesmos. Estes materiais podem ser encontrados na natureza, como a cortiça e o tecido ósseo esponjoso, ou ser produzido pelo homem, podendo ser constituídos de material polimérico, metálico ou cerâmico (GIBSON e ASHBY, 1997; SHEFFLER e COLOMBO, 2005).

Cerâmicas com estrutura porosa possuem uma vasta gama de aplicações, como isoladores térmicos, catalisadores, materiais para proteção contra fogo, filtros, dentre outras. Cerâmicas celulares com estrutura tridimensional, ou simplesmente espumas cerâmicas, têm um grande potencial de aplicação em setores industriais, principalmente nos processos de refino e purificação, filtrações de gases quentes, combustão catalítica, recuperação de vapor, dentre outras (STUDART e colaboradores, 2006).

Um parâmetro de controle importante para se obter corpos cerâmicos por esta técnica é a reologia da barbotina, pois a uniformidade da deposição da camada depende de parâmetro como a viscosidade da barbotina em condições estáticas (ZHU e colaboradores, 2002).

Além de parâmetros de permeabilidade, os filtros cerâmicos têm que atender a requisitos mecânicos, para que assim possam desempenhar bem as suas funções. Estas características estão profundamente ligadas aos materiais utilizados e a estrutura obtida, sendo esta última, fortemente dependente do tipo de processamento adotado para obtenção do corpo cerâmico poroso (SHEFFLER e COLOMBO, 2005; SALVINI e colaboradores, 2002).

CAPÍTULO 2

REVISÃO BIBLIOGRÁFICA

2.1 MATERIAIS SÓLIDOS COM ESTRUTURA CELULAR

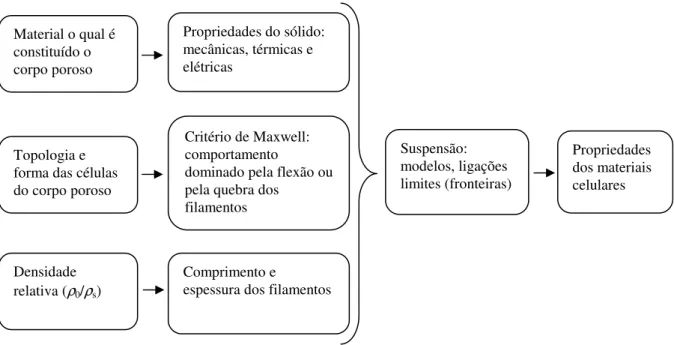

Materiais sólidos com estrutura celular ou simplesmente materiais celulares compreendem uma classe de materiais caracterizados por serem constituídos por uma rede de

unidades celulares com um arranjo bidimensional ou tridimensional de filamentos interconectados, sendo as arestas ou lados destas células formadas por estes filamentos.

(GIBSON e ASHBY, 1997; SHEFFLER e COLOMBO, 2005) Estes sólidos, sejam eles constituídos de materiais metálicos, cerâmicos ou poliméricos, têm suas propriedades

relacionadas a três fatores principais:

- as propriedades do sólido que constitui o filamento (arestas da célula); - a topologia (conectividade) e forma das células que compõem a estrutura;

- a densidade relativa ρ/ρs do material celular, onde ρ0 é a densidade do corpo poroso e ρs é a

densidade do material o qual é feito o corpo.

Figura 2.1 – Fatores que influenciam as propriedades dos materiais celulares (adaptado de

SHEFFLER e COLOMBO, 2005).

Dentre as classes de materiais que possuem estrutura celular os mais amplamente

estudados são os polímeros, devido à diversidade e à facilidade de se obter estas estruturas. Os materiais metálicos também vêm sendo estudados nas ultimas décadas, principalmente pela

evolução nos processos de conformação e fundição de metais. (GIBSON e ASHBY, 1997) Os materiais celulares cerâmicos tiveram um considerável avanço no seu

desenvolvimento na última década devido à potencialidade de utilização destes materiais em aplicações, como, filtragem de metal fundido, suporte catalítico, filtragem de gases a alta temperatura, isolamento térmico e queimadores (STUDART e colaboradores, 2006).

Sólidos celulares podem apresentar três estruturas básicas: bidimensional do tipo

honeycomb; tridimensional com células abertas e tridimensional com células fechadas (GIBSON e ASHBY 1997). Estas diversas estruturas estão ilustradas na figura 2.2, que segue.

Material o qual é constituído o corpo poroso

Topologia e forma das células do corpo poroso

Densidade relativa (ρ0/ρs)

Propriedades do sólido: mecânicas, térmicas e elétricas

Critério de Maxwell: comportamento

dominado pela flexão ou pela quebra dos

filamentos

Comprimento e

espessura dos filamentos

Figura 2.2 – Tipos de estruturas celulares em materiais sólidos: (a) bidimensional – honeycomb; (b) tridimensional com células abertas e (c) tridimensional com células fechadas.

(ASHBY 1983).

A estrutura mais simples a qual se apresentam os sólidos celulares é o arranjo

bidimensional, de polígonos, que comumente formam um plano formado por células hexagonais distribuídos em um arranjo regular, como se fossem os favos de uma colméia, por

este motivo, estes materiais são denominados materiais celulares do tipo honeycomb, ilustrado na figura 2.2 (a). Além do formato hexagonal, as células podem ter formas triangulares,

quadradas e quaisquer outras formas como é mostrado na figura 2.3 a seguir (JAIN e colaboradores 2003; GIBSON e ASHBY 1997).

(a) (b)

Figura 2.3 – Materiais celulares do tipo honeycomb com diferentes formatos de células. (SOUZA, 2008).

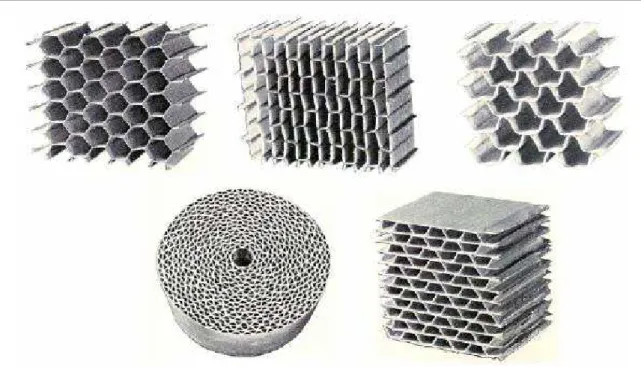

Os sólidos celulares também apresentam um arranjo onde poliedros se distribuem em um empacotamento em três dimensões, geralmente orientado aleatoriamente, sendo estes

materiais denominados comumente de espumas, estando ilustrado na figura 2.4, a seguir. Estas espumas podem ser formadas por células constituídas apenas de arestas, o que permite que as células se comuniquem entre si, através dos vazios, formando uma rede de vazios

interconectados pela rede de filamentos sólidos, sendo estas espumas chamadas de estrutura células abertas, a qual foi mostrada na figura 2.2 (b). O arranjo tridimensional de células das

espumas podem também apresentar células fechadas, onde estas se encontram isoladas uma das outras, com poros isolados dentro da estrutura sólida, pois nestes materiais as faces dos

poliedros, diferentemente das espumas com células abertas, se encontram preenchidas com material sólido, como ilustrado na figura 2.2 (c). Estas espumas também podem apresentar

1997; MONTANARO e colaboradores, 1998). O tipo estrutura, se honeycomb, tridimensional com células abertas ou tridimensional com células fechadas, irá influenciar as propriedades

destes materiais, e consequentemente, também as aplicações as quais estes materiais irão mais se adequar.

Figura 2.4 – Materiais celulares do tipo tridimensional. (SOUZA, 2008).

Além dos sólidos celulares sintéticos, existem também materiais com estrutura celular encontrados na natureza, sejam em rochas, minerais ou em seres vivos, como plantas ou animais. Nestes sólidos celulares naturais encontram-se desde estruturas do tipo honeycomb

com células isoladas, existentes na cortiça e madeira da balsa, respectivamente apresentadas nas figuras 2.5 (a) e (b), até estruturas celulares do tipo espuma com células abertas, com

ser utilizados no processamento de materiais celulares sintéticos, como será discutido mais adiante (ASHBY 1983; STUDART e colaboradores, 2006).

Figura 2.5 – Materiais celulares naturais: (a) cortiça; (b) balsa; (c) esponja e (d) tecido ósseo esponsojo. (ASHBY 1983).

2.2 CERÂMICAS CELULARES

Dentre os materiais com estrutura celular porosa, as cerâmicas celulares têm despertado grande interesse nas ultimas décadas, pois as mesmas possuem uma grande

variedade de aplicações, tais como, isolamento térmico, suporte catalítico, materiais para

(a) (b)

proteção contra fogo, filtros, dentre outras. O potencial de utilização das cerâmicas celulares nestas aplicações se deve a combinações de algumas propriedades como, alto ponto de fusão,

resistência a corrosão e ao desgaste, baixa condutividade térmica e densidade, alta área superficial e permeabilidade controlada. Estas propriedades podem ser adequadas para uma

aplicação específica controlando a composição, micro e macroestrutura da cerâmica celular. Os principais materiais cerâmicos empregados comercialmente na obtenção de cerâmicas

celulares são alumina (Al2O3), cordierita (Al3(Mg,Fe)2Si5AlO18), mulita (3(Al2O3).2(SiO2)), zircônia parcialmente estabilizada (PSZ) e carbeto de silício (SiC), além de alguns sistemas

compósitos (STUDART e colaboradores, 2006; MONTANARO e colaboradores, 1998). Estes materiais têm como uma das suas principais aplicações a sua utilização em

sistemas de isolamento térmico, sendo mais utilizadas para este fim as cerâmicas celulares com células fechadas. Esta aplicação se deve a algumas propriedades específicas destes

materiais, como: estabilidade térmica, baixa densidade e condutividade térmica, resistência a ciclos térmicos e choque térmico e baixo calor específico (MONTANARO e colaboradores,

1998).

Outra aplicação importante das cerâmicas celulares porosas é em queimadores, sendo

os principais materiais empregados em sua confecção alumina, carbeto de silício e zircônia. Para esta aplicação temos como principais características o caráter refratário dos materiais

empregados, possibilitando aos mesmos resistirem às altas temperaturas inerentes a esta utilização e a permeabilidade, pois é necessário um fluxo contínuo da mistura ar/combustível para se obter uma chama estável. Um importante fator nestes queimadores é a durabilidade

destes após vários ciclos de operação, pois os mesmos podem apresentar degradação estrutural e consequentemente diminuição das suas propriedades mecânicas (ARGÜELLO, 2009;

Cerâmicas celulares com estrutura de células abertas têm como uma importante aplicação industrial sua utilização como filtros, principalmente em processos de refino e

purificação, filtrações de gases quentes e metais fundidos, combustão catalítica e recuperação de vapor (STUDART e colaboradores, 2006; MONTANARO e colaboradores, 1998).

Características como permeabilidade, eficiência de retenção e durabilidade são importantes fatores para o desempenho de um filtro, qualquer que seja sua aplicação específica. A

permeabilidade é uma propriedade de um meio poroso que representa a facilidade à passagem do fluido através de uma estrutura porosa interconectada, já a eficiência de coleta de um filtro

está associada à capacidade de retenção de materiais particulados pelas células (poros) que compõem o filtro. O tamanho, a forma e a distribuição das células em sua estrutura, irão

direcionar a qual aplicação o filtro é mais adequado, pois estas características estão fortemente relacionadas com a permeabilidade e capacidade de retenção do material e de maneira geral,

quando se aumenta a permeabilidade de um meio poroso diminui-se sua capacidade de retenção de sólidos particulados. A durabilidade de um filtro está relacionada, principalmente,

aos materiais empregados na produção, como também à microestrutura destes materiais, além dos defeitos que possam existir tanto no nível de micro e macroestrutura. Tanto a macro

quanto a microestrutura, como os defeitos presentes nas mesmas, estão ligados as rotas de processamentos utilizadas na obtenção do filtro. A durabilidade está associada à viabilidade

econômica do filtro cerâmico, pois quanto maior a vida útil do mesmo menor será o número de interrupções para sua troca, reduzindo os custos do processo onde são empregados (INNOCENTINI e colaboradores, 1999; SALVINI e colaboradores, 2002; FREITAS e

colaboradores, 2003; SHEFFLER e COLOMBO, 2005).

Um das aplicações de filtros cerâmicos é na separação (retenção) de inclusões sólidas

processamento de metais por fundição em meados da década de 70 na obtenção de ligas de alumínio, tendo sua utilização se difundido ao longo dos anos. Atualmente os filtros

cerâmicos são utilizados no processamento de várias ligas metálicas (MONTANARO e colaboradores, 1998; SHEFFLER e COLOMBO, 2005), estando alguns exemplos de

materiais utilizados na confecção de filtros listados na tabela 2.1, a seguir.

Tabela 2.1 – Materiais utilizados na composição de filtros cerâmicos para metais fundidos (adaptador de MONTANARO e colaboradores, 1998).

Composição Aplicações

Alunina, SiC, codierita, zircônia Alumínio, ferro, cobre, bronze, aço e zinco

Alumina, mulita, zircônia Superligas e aços inoxidáveis com baixo carbono

92% alumina com mulita Ligas não ferrosas

Alumina, PSZ Alumínio, ferro, aço

Filtros cerâmicos possuem um grande potencial de aplicação na filtragem de gases a elevada temperatura, em sistemas de exaustão de motores a diesel e processos industriais,

como também em sistemas de co-geração de energia. Tanto para aplicação em filtro para metais fundidos, como para gases a altas temperaturas, o conhecimento do comportamento

mecânico destes materiais, quando submetidos a estas temperaturas ou a gradientes de temperatura são importantes para otimizar seu desempenho para estas aplicações (SOUZA,

2.3 MÉTODOS DE PROCESSAMENTO

Atualmente existem vários métodos de processamento para se obter cerâmicas porosas com estrutura celular, que foram desenvolvidos em resposta ao crescente número de

aplicações potenciais para estes materiais. Estas técnicas permitem ajustar as características destas cerâmicas para se adequarem a uma determinada aplicação. Através da escolha do

método e do ajuste dos parâmetros inerentes ao mesmo, pode-se controlar a porosidade, como também a distribuição, tamanho e morfologia dos poros que compõem a estrutura celular da

cerâmica, podendo estes métodos serem aplicados a materiais cerâmicos de diferentes composições químicas. Dentre as principais técnicas de processamentos de cerâmicas

celulares, podemos destacar as seguintes rotas de processamento: método da réplica, fase de sacrifício, gelcasting e direct foaming (STUDART e colaboradores, 2006).

2.3.1 Método da Réplica

O método da réplica é considerado como o primeiro método utilizado para a produção

de cerâmicas de estrutura celular porosa. Seu desenvolvimento iniciou-se no início dos anos 1960, quando Schwartzwalder e Somers utilizaram esponjas poliméricas como modelos para se obter estruturas cerâmicas celulares de diversos tamanhos de poros, porosidades, e

fabricação de filtros cerâmicos para serem usados na filtração de metais fundidos e gases a altas temperaturas. Fatores que contribuem para sua difusão são o custo relativamente baixo,

simplicidade e flexibilidade do método (SHEFFLER e COLOMBO, 2005; STUDART e colaboradores, 2006).

A figura 2.6, adiante, apresenta um esquema geral do processamento utilizado na produção de cerâmicas porosas pelo método da réplica. Neste método, como ilustrado na

figura, uma esponja, de origem natural ou sintética, altamente porosa é inicialmente mergulhada em uma suspensão cerâmica até o preenchimento dos poros internos. As esponjas

mais comumente utilizadas são poliméricas, geralmente de poliuretano. Após ser realizada a impregnação com a suspensão, é realizada a remoção do excesso da suspensão da esponja,

usualmente através da passagem por uma calandra, assim permitindo a formação de uma fina camada cerâmica ao longo da estrutura celular da esponja original. Em seguida é submetida a

um tratamento térmico onde ocorre a queima (decomposição do material orgânico) e posteriormente a sinterização do material cerâmico, resultando em um corpo cerâmico que

consiste em uma réplica da estrutura da esponja onde a suspensão cerâmica foi impregnada inicialmente. Cerâmicas porosas obtidas por este método podem chegar a uma porosidade

aberta total na faixa de 40% a 95%, e são caracterizadas por uma estrutura reticulada de poros altamente interligados com tamanhos entre 200 µm e 3 mm (STUDART e colaboradores,

Figura 2.6 – Esquema do processamento utilizado no método da réplica (adaptada de STUDART e colaboradores, 2006).

Na literatura encontram-se exemplos de cerâmicas porosas de diversas composições químicas preparadas pelo o método da réplica. A grande flexibilidade deste método se deve ao fato de que o mesmo é aplicável a qualquer material cerâmico que possa ser adequadamente

disperso em uma suspensão. Alterando alguns parâmetros de processamento podem-se alterar as características finais da cerâmica celular, como demonstrou Salvini e colaboradores (2002),

onde se variou o espaçamento entre os rolos da calandra na retirada do excesso de suspensão, após impregnação no processamento de filtros cerâmicos do sistema Al2O3-SiC,

observando-se a variação da porosidade e conobservando-sequentemente da tensão de fratura do filtro em função deste espaçamento, ilustrado na figura 2.7. À medida que se aumenta a abertura da calandra, ocorre

uma diminuição da porosidade do filtro, pois há uma diminuição na retirada do excesso de suspensão, resultando em um aumento da espessura dos filamentos que compõem a estrutura

Figura 2.7 – Influência da abertura da calandra nas propriedades estruturais dos filtros do sistema Al2O3-SiC: (a) porosidade; (b) tensão de fratura (adaptada de SALVINI e

colaboradores, 2006).

Alguns trabalhos realizaram uma variação neste método, onde esta suspensão cerâmica foi substituída por polímeros pré-cerâmicos, os quais resultaram em cerâmicas porosas à base

de SiC (NANGREJO e colaboradores, 2001; NANGREJO e EDIRISINGHE, 2002; BAO e colaboradores, 2000). Alternativamente, Sherman e colaboradores (1991) desenvolveram um

processo semelhante ao da réplica, onde a esponja polimérica é primeiro convertida em uma estrutura de carbono vítreo, sendo posteriormente infiltrada com espécies gasosas reativas

para formar cerâmicas macroporosas, resultando em uma espuma cerâmica de diferentes (a)

composições, podendo ser constituídas de carbonetos, óxidos, boretos, nitretos, silicietos de acordo com as espécies gasosas reativas utilizadas.

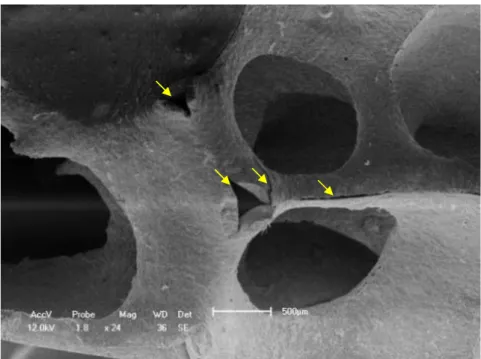

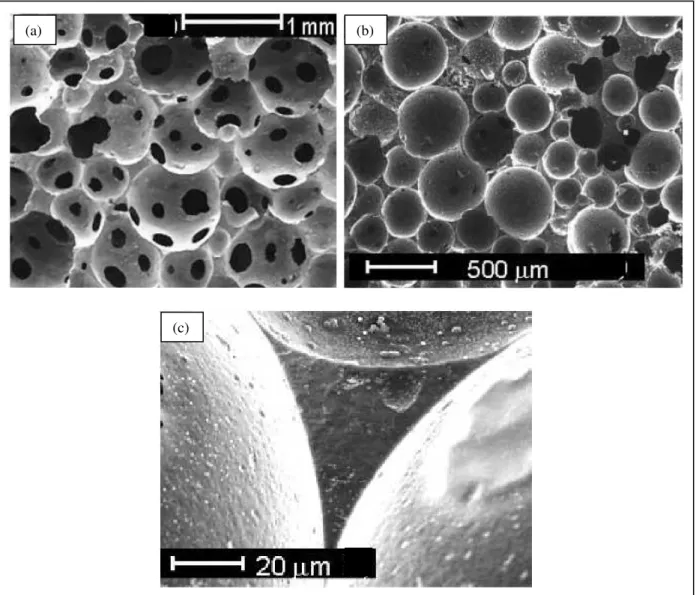

Uma desvantagem do método da réplica é o fato de que os filamentos da estrutura reticulada possuem uma série de defeitos como vazios no interior dos filamentos, onde

inicialmente estava a esponja precursora, além de trincas e pequenas fissuras que são provenientes do processo de decomposição do polímero, estando a presença destes defeitos

mostrada na figura 2.8. Estes defeitos na estrutura reduzem as propriedades mecânicas para níveis mais baixos que a teoricamente predita para cerâmicas porosas com células abertas.

Muitas tentativas foram feitas para evitar esses defeitos na estrutura, por exemplo, uma melhor impregnação da suspensão na esponja com a ajuda de aditivos

(SAGGIO-WOYANSKY e colaboradores, 1992), a realização de uma segunda etapa para preencher as fissuras (LUYTEN e colaboradores, 2005; ZHU e colaboradores 2001), recobrimento dos

filamentos cerâmicos com uma suspensão (YAO e colaboradores, 2006; PU e colaboradores, 2004), como também a introdução de fibras (LANGE e MILLER, 1987) ou compostos

Figura 2.8 – Defeitos presentes em uma cerâmica porosa obtida pelo método da réplica. (SOUZA, 2008).

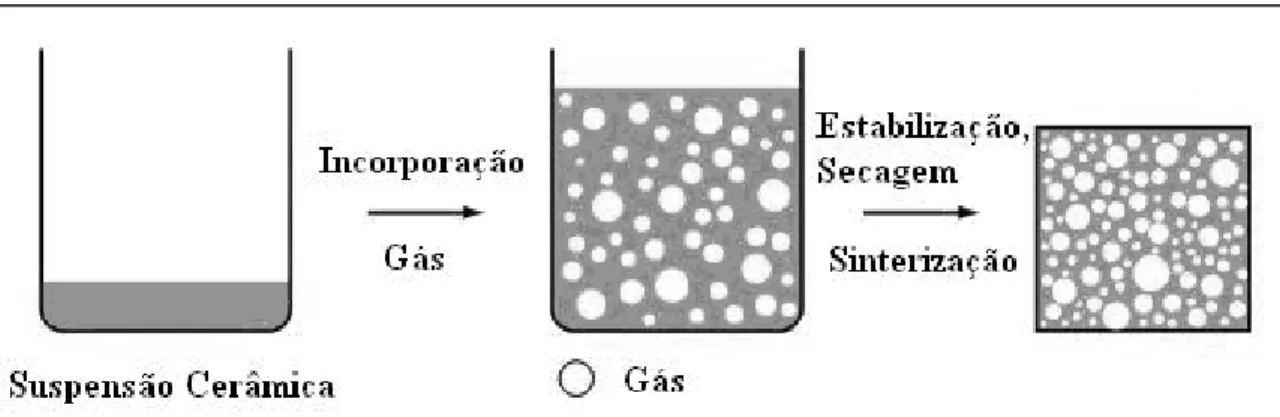

2.3.2 Método do material de sacrifício (sacrifical template)

Este método, como o nome sugere, consiste basicamente na incorporação de um material de sacrifício a um precursor cerâmico ou a uma suspensão cerâmica, como ilustrado

na figura 2.9, a seguir. Por meio deste método se obtém uma estrutura celular que é o negativo da réplica do material de sacrifício, diferentemente do processo da réplica mencionado

Figura 2.9 – Esquema do processamento utilizado no método do material de sacrifício - sacrifical template (adaptada de STUDART e colaboradores, 2006).

Durante o processo, um material de sacrifício é introduzido e distribuído homogeneamente em uma suspensão cerâmica ou precursor cerâmico.

Finalmente, o precursor cerâmico com o material de sacrifício incorporado é submetido a um processo de secagem, para a posterior eliminação do material de sacrifício,

seguido pela sinterização. Os materiais naturais ou sintéticos, usados como materiais de sacrifício, sendo comumente extraídos por pirólise (STUDART e colaboradores, 2006).

2.3.3 Gelcasting

O método gelcasting consiste na preparação de uma suspensão de pó cerâmico em

solução aquosa de monômeros, que após a conformação em um molde com a geometria final da peça, é submetida a um processo de polimerização formando um gel a partir da fase

como: baixa viscosidade das suspensões e a cinética de reação, que com a adição de um surfactante e um processo de aeração, torna possível a produção de materiais cerâmicos

porosos com poros esféricos e diâmetros variando de 30µm a 2 mm, paredes altamente densificadas e níveis de porosidade que podem ultrapassar 90% , proporcionando ótimas

propriedades como, alta resistência mecânica, alta permeabilidade (SALVINI e colaboradores, 2000; ORTEGA e colaboradores, 2003), baixa condutividade térmica (SEPULVEDA e

colaboradores, 1999). O sistema utilizado para promover a gelificação da suspensão constitui um dos pontos mais importantes do processo, especialmente quando este é associado à etapa

de aeração. Os precursores do gel não devem afetar a dispersão da suspensão, evitando que a resistência mecânica seja deteriorada. Tampouco devem provocar aumentos significativos na

viscosidade da suspensão, já que isto dificulta a formação de espumas de baixa densidade. Após o processo de aeração, a suspensão deve gelificar rapidamente, evitando que

mecanismos como a redução da espessura da parede e o colapso das células provoquem danos macroestruturais capazes de deteriorar as propriedades finais do material. Finalmente, após a

gelificação, a espuma deve possuir resistência mecânica suficiente para ser desmoldada e manipulada até a etapa de sinterização.

2.3.4 Direct foaming

Direct foaming oferece um método fácil, barato, rápido para a preparação de cerâmicas porosas que possibilita obter corpos cerâmicos tanto com porosidade aberta quanto fechada na

Na maioria dos casos, as espumas consolidadas são posteriormente sinterizados a altas temperaturas para a obtenção de cerâmicas porosas de alta resistência. A porosidade total

neste método é diretamente proporcional à quantidade de gás introduzida na suspensão ou meio líquido durante o processo de formação da espuma. O tamanho dos poros, por outro

lado, é determinada pela estabilidade da espuma antes da consolidação. Estas espumas são termodinamicamente instáveis e os processos usados para a desestabilização destas espumas

aumentam significativamente o tamanho das bolhas incorporadas, resultando em grandes poros na microestrutura final desses materiais. Portanto, a questão mais crítica neste método é

a maneira utilizada para estabilizar as bolhas incorporadas dentro da suspensão inicial ou meio líquido. Duas maneiras são utilizadas para estabilizar estas espumas: com surfactantes e com

partículas (STUDART e colaboradores, 2006). Na figura 2.10 a seguir é apresentado um esquema do processamento utilizado na produção de cerâmicas porosas pelo método direct

foaming.

Estruturas celulares preparadas por este método normalmente exibem resistência mecânica consideravelmente mais elevada do que as produzidas pelo método da réplica. Isto

está relacionado com a ausência de fissuras e trincas nos filamentos e de vazios em seu interior (STUDART e colaboradores, 2006), como está ilustrado na figura 2.11, que se segue.

Figura 2.11 – Espumas cerâmicas obtidas pelo método direct foaming: (a) estrutura com células abertas; (b) estrutura com células fechadas; (c) detalhe do filamento sem vazio

interno (adaptada de COLOMBO e HELLMANN, 2002).

(a) (b)

Valores de resistências a compressão de aproximadamente 16 MPa para amostras com porosidade variando na faixa de 87% a 90% foram obtidos com cerâmicas porosas produzidas

a partir da estabilização das espumas com partículas coloidais. A adição destas partículas estabiliza a estrutura de bolhas, além de permitir a obtenção de poros com tamanho menores

(COLOMBO e HELLMANN, 2002; STUDART e colaboradores, 2006).

2.4 PROPRIEDADE MECÂNICA DE MATERIAIS CELULARES

A resistência mecânica de cerâmicas porosas celulares depende de diversos fatores, tais como, a estrutura e a densidade relativa. Tanto a macroestrutura (ou seja, o arranjo e o

tamanho das células), quanto à microestrutura (por exemplo, a presença de defeitos nos filamentos) tem uma forte influência no comportamento mecânico desses materiais (SOUSA,

2007; GIBSON e ASHBY, 1997; WAGH e colaboradores, 1993).

A relação entre a resistência mecânica e a porosidade tem sido alvo de grandes estudos

por muitos pesquisadores, e diferentes modelos tem sido proposto na tentativa de explicar o comportamento mecânico das cerâmicas celulares em função da sua porosidade (WAGH e

colaboradores, 1991; WAGH e colaboradores, 1993; TULLIANI e colaboradores, 1999; OLIVEIRA e colaboradores, 2006). Um desses modelos é o de Gibson e Ashby, que se baseia

relativa do material celular (ρ0/ρs), momento de inércia (I) e força aplicada sobre o mesmo (F)

(GIBSON e ASHBY, 1997).

A curva de tensão-deformação para os materiais celulares, tanto para estrutura bidimensional (honeycombs) como tridimensional (espumas), em compressão (figura 2.12) é

caracterizada por três regimes: linear elástico, patamar de tensão e densificação. No caso das cerâmicas celulares, o regime linear elástico depende do tipo de célula presente na estrutura.

Se as células são abertas, o regime linear é controlado pela flexão das arestas que compõem as células. No caso de células fechadas, este regime se dá pelo estiramento da face da célula. O

patamar de tensão está associado com o progressivo colapso das células, o qual depende da natureza estrutural do material. Nos materiais elastoméricos, por exemplo, as borrachas, o colapso das células se dá através da deformação elástica, onde as arestas das células se

deformam por flambagem e flexão; nos materiais metálicos, o colapso das células acontece por escoamento plástico, onde os cantos das arestas se deformam em forma de dobradiças e

nas cerâmicas celulares, este regime acontece por fratura frágil. Na densificação ocorre o colapso das células através do material e subseqüente carregamento das arestas e faces das

Figura 2.12 – Curva típica de tensão-deformação para materiais celulares (adaptada de GIBSON e ASHBY 1997).

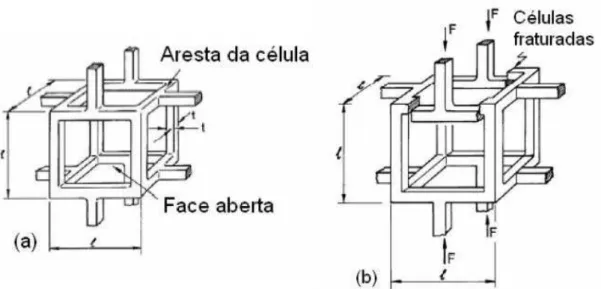

2.4.1 Regime elástico

Este regime é caracterizado por um conjunto de módulos, os quais são necessários para descrever o comportamento destes materiais neste regime. Para uma estrutura celular

isotrópica estes módulos são: módulo de elasticidade (E*), módulo de cisalhamento (G*),

módulo volumétrico (K*) e coeficiente de poison (υ*), expressos em função do módulo de

elasticidade do material que compõem a aresta da célula (Es) e da densidade relativa do

material celular (ρ0/ρs). Como foi descrito anteriormente, o regime elástico linear depende do

tipo de célula presente na estrutura celular. O mecanismo de deformação no regime elástico

1997). Para as cerâmicas celulares com células abertas, o regime linear elástico é controlado pela flexão das arestas (figura 2.13). Os módulos de elasticidade (E*) e cisalhamento (G*) e o

coeficiente de Poison (υ*), neste regime, são descritos pelas equações 2.1, 2.2 e 2.3,

respectivamente.

Figura 2.13 – Modelo cúbico para cerâmica celular com células abertas, l representa o comprimento da aresta e t a espessura. (a) célula não deformada e (b) deformação em flexão

das arestas durante o regime elástico linear (adaptada de GIBSON e ASHBY 1997).

2 0 1 * = s s C E E ρ ρ (2.1) 2 0 2 * = s s C E G ρ ρ (2.2) 3 * C = υ (2.3)

Onde E* é o módulo de elasticidade do material celular, Es é o módulo de elasticidade

densidade do material celular, ρs é a densidade da fração sólida, C1, C2 e C3 são constantes de proporcionalidade relacionadas com a geometria da célula.

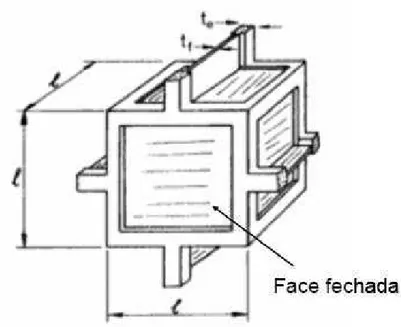

Para as cerâmicas celulares com as faces das células fechadas, o estiramento das faces das células também contribui para a reposta mecânica (figura 2.14), além da compressão dos

fluidos no interior das células, aumentando a complexidade do seu equacionamento. Desta forma, se faz necessário à adição de um termo relacionado com a fração de sólido que

preenche a face da célula (φ) nas expressões de módulos de elasticidade (equação 2.4) e de

cisalhamento (equação 2.5), porém não modificando o coeficiente de Poison (equação 2.6) (GIBSON e ASHBY 1997).

(

)

2 0 1 2 0 21 + 1−

= s s s C C E E ρ ρ φ ρ ρ φ ' * (2.4)

(

)

2 0 2 2 0 22 + 1−

= s s s C C E G ρ ρ φ ρ ρ φ ' * (2.5) 3 C =

υ (2.6)

onde E* é o módulo de elasticidade do material celular, Es é o módulo de elasticidade

da fração sólida, G* é o módulo de cisalhamento, (ν) é o coeficiente de Poison, ρ0 é a

densidade do material celular, ρs é a densidade da fração sólida, C1, C2 e C3 são constantes de

proporcionalidade relacionadas com a geometria da célula e φ é a fração de sólidos que

preenche a face da célula.

2.4.2 Patamar de tensão e densificação

O colapso de cerâmicas celulares com células abertas ocorre através do mecanismo de

Figura 2.15 – Modelo cúbico para cerâmica celular com células abertas l representa o comprimento da aresta e t a espessura da aresta. (a) célula não deformada e (b) colapso das

células por fratura frágil (adaptada de GIBSON e ASHBY 1997).

n

s s

C

=

ρ ρ σ

σ 0

6

0 (2.7)

onde σ0 é a tensão de ruptura do material celular, σs é a tensão de ruptura da fração

sólida, ρ0 é a densidade do material celular e ρs é a densidade da fração sólida, C6 é uma constante que está relacionada com a forma da célula (figura 2.16) e n é uma constante que

depende da tortuosidade e está relacionada com distribuição e geometria das células. No caso de materiais que apresentam células abertas em sua estrutura, o valor de n é igual a 1,5 e para

Figura 2.16 – Células tridimensionais: (a) tetraedro, (b) prisma triangular, (c) prisma retangular, (d) prisma hexagonal, (e) octaedro, (f) dodecaedro rômbico, (g) dodecaedro

pentagonal, (h) tetradecaedro, (i) icosaedro (adaptada de GIBSON e ASHBY 1997).

Para as cerâmicas celulares com células fechadas novamente o termo referente à fração

de sólido que preenche a face da célula (φ) é adicionado ao cálculo de tensão de ruptura

(equação 2.8).

(

−)

+ = s s s C C ρ ρ φ ρ ρ φ σσ " 0

6 2 3 0 6

0 1 (2.8)

onde σ0 é a tensão de ruptura do material celular, σs é a tensão de ruptura da fração

sólida, ρ0 é a densidade do material celular e ρs é a densidade da fração sólida e φ é a fração de

sólidos que preenche a face da célula.

Na região designada de densificação ocorre o colapso das células por todo o material e

2.4.3 Particularidades estruturais de espumas cerâmicas obtidas pelo método da réplica

O modelo de Gibson e Ashby considera as arestas (filamentos), que compõem a estrutura celular do sólido, contínuas, sem a presença de defeitos, entretanto espumas

cerâmicas obtidas pelo método da réplica apresentam uma série de defeitos em seus filamentos, dentre os quais podemos destacar o vazio deixado no interior dos seus filamentos

pela volatilização da esponja utilizada para impregnação, como observado na figura 2.8. Diante desta particularidade foi proposta por Gibson e Ashby (1997) uma modificação no

modelo, no qual se considerava que os filamentos compostos por vigas com secção transversal quadrada e no interior delas um vazio tubular, também de secção quadrada, como mostrado na

figura 2.17, a seguir.

Figura 2.17 – Secção transversal de filamento com vazio central tubular: t representa a espessura do filamento e ti a espessura do vazio tubular dentro do filamento (adaptada de

GIBSON e ASHBY 1997). t

t

ti

Os valores de espessura e espessura interna dos filamentos irão modificar a equação

2.7 para adequá-la a materiais com vazio dentro dos filamentos assim tem-se a equação 2.9 abaixo. 2 2 0 6 0 1 1 ) / ( ) / ( t t t t C i i n s s − + = ρ ρ σ σ (2.9)

onde σ0 é a tensão de ruptura do material celular, σs é a tensão de ruptura da fração

sólida, ρ0 é a densidade do material celular e ρs é a densidade da fração sólida, C6 é uma constante que está relacionada com a forma da célula, n é uma constante que depende da

tortuosidade e está relacionada com distribuição e geometria das células, t é a espessura do filamento e ti é a espessura do vazio interno do filamento.

A geometria dos vazios presentes no interior dos filamentos de cerâmicas porosas obtidas pelo método da réplica, deixados após a decomposição da espuma polimérica

Figura 2.18 – Morfologia cilíndrica do filamento, para espumas cerâmicas com porosidades menores que 90%, destacando componentes geométricos do filamento (INAYAT e

colaboradores, 2011).

Em estudo realizado por Inayat e colaboradores (2011) sobre a determinação da área

superficial específica de espumas cerâmicas, onde, para porosidades menores que 90%, a estrutura destas cerâmicas era composta por filamentos com secção circular (cilíndricos) com

vazios triangulares em seu interior, como mostrado no destaque da figura 2.18. Considera-se o vazio do filamento como sendo um triangulo eqüilátero com seus vértices sobre a

circunferência que constitui a secção transversal do filamento cerâmico cilindro, como mostrado no esquema da figura 2.19, e a relação entre aresta do triângulo (ds-triângular) e o

Figura 2.19 – Correlação entre o diâmetro do filamento (ds-cilíndrico) e a aresta do vazio interno

triangular (ds-triângular) (adaptada de INAYAT e colaboradores, 2011).

triangular s

cilíndrico

s d

d − = −

3 2

(2.10)

Uma combinação ente o modelo de Gibson e Ashby para o comportamento mecânico de sólidos celulares e este modelo, que correlaciona componentes geométricos para estrutura

dos filamentos, poderia se adequar melhor ao comportamento real de espumas cerâmicas obtidas pelo método da réplica.

ds-triângular

CAPÍTULO 3

PROCEDIMENTO EXPERIMENTAL

O desenvolvimento deste trabalho seguiu os procedimentos descritos no seguinte fluxograma, ilustrado na figura 3.1:

Figura 3.1 - Fluxograma dos procedimentos experimentais. Seleção das matérias-primas

(Espuma, alumina, ligante e dispersante)

Impregnação da espuma e retirada do excesso

Calcinação

(400 ºC e 900 ºC) 1 hora – 2 ºC/min

Formulação da barbotina

Sinterização

(1500 ºC) 2 horas – 5º C/min

Densidade e Porosidade (Geométrica e Arquimedes)

Análise Microestrutural (MEV) Resistência Mecânica

Flexão 4-pontos e compressão

Análises de fases (DRX)

Análise térmica da espuma polimérica

Análises dos resultados em ralação ao modelo de Gibson e Ashby

Análise reológica

3.1 SELEÇÃO E CARACTERIZAÇÃO DAS MATÉRIAS-PRIMAS

Inicialmente foi realizada a seleção dos materiais utilizados durante o desenvolvimento deste trabalho, os quais consistem na espuma polimérica que serviu de base para obtenção da réplica cerâmica, o pó cerâmico, material base que constitui os filamentos, e os aditivos que foram utilizados na formulação da barbotina.

A espuma polimérica utilizada neste trabalho foi uma espuma de poliéster reticulado, com uma concentração de poros linear de 45 ppi, da linha PentaCell, fabricada pela Koepp-Schaum GmbH (Alemanha), produzidas para fabricação de filtros. Esta espuma tem uma densidade de 28 kg/m3, resistência à tração de 100 kPa e alongamento até a ruptura de 150%.

O pó de alumina utilizado no trabalho foi alumina alfa (Al2O3 - α A16 SG),

fornecido pela empresa Bassermann Minerals GmbH, Alemanha.

Os aditivos utilizados para a formulação estão listados abaixo:

- Álcool polivinilíco P.S. (PVA) - (C2H4O)n, Cromoline – Química Fina, Brasil, utilizado em solução como ligante.

3.1.1 Análise termogravimétrica

Foi realizada análise termogravimétrica (TG) da espuma polimérica empregada no processo em atmosfera de ar sintético, utilizando um analisador termogravimétrico TGA51H da Shimadzu. O ensaio foi realizado até a temperatura de 600 ºC, na qual a espuma polimérica já estaria totalmente decomposta, com uma taxa de aquecimento de 5º C/min. Esta análise tem o objetivo de investigar o comportamento de decomposição da espuma polimérica durante o processo de remoção da fase orgânica e assim poder estabelecer os parâmetros para a etapa de pré-queima (calcinação).

3.1.2 Análise do comportamento reológico

3.2 PREPARAÇÃO DAS AMOSTRAS

Antes da preparação da barbotina para impregnação da espuma polimérica na confecção das amostras, foi realizada a preparação das soluções de álcool polivinílico (PVA) e silicato de sódio. A primeira foi feita utilizando uma proporção de 10% em massa de PVA e 90% em massa de água destilada, já a solução de silicato de sódio utilizou a proporção 36% de silicato de sódio e 64% de água destilada, ambos em massa. Na preparação das duas soluções foi realizado o seguinte procedimento: os solutos, PVA e silicato de sódio, eram adicionados em água destilada em frações, a uma temperatura controlada de 80 ºC, procedendo a agitação até sua total diluição e assim, sucessivamente, eram adicionados até a composição especificada.

Depois de preparadas as soluções ligante e dispersante, iniciou-se a etapa de preparação das barbotinas. As composições das barbotinas estão na tabela 3.1.

Tabela 3.1 - Composição das amostras em volume.

A50 A55 A60

Alumina (%) 50 55 60

PVA (%) 5 5 5

Silicato de sódio (%) 1 1 1

Água destilada (%) 44 39 34

que no final do processo resulta em defeitos que diminuem o desempenho da cerâmica resultante. Diante deste comportamento, a composição escolhida para preparação das amostras pelo método da réplica foi a A55, já que a mesma, em ensaio reológico, apresentou o comportamento tixotrópico, comum em materiais utilizados neste tipo de processamento (ZHU e colaboradores, 2002), sendo este comportamento caracterizado por uma histerese dos valores de viscosidade entre obtidos de forma ascendente e descendente, como mostrado na figura 3.2, além de viscosidade que permitiu a impregnação da espuma, sem o escorrimento da barbotina. Na preparação da barbotina, foi utilizado um misturador de hélices Fisatom modelo 713D, utilizando uma rotação de aproximadamente 600 rpm, durante o período de 60 minutos, parâmetros estes ajustados no desenvolvimento do trabalho.

Figura 3.2 – Comportamento reológico da composição utilizada no trabalho.

aproximadamente, destinadas a ensaios mecânicos de flexão em 4 pontos e amostras cilíndricas com aproximadamente 30 mm de diâmetro e 18 mm de altura, como ilustrado na figura 3.3, a seguir.

Figura 3.3 – Amostras produzidas pelo método da réplica: (a) barras retangulares; (b) cilíndricas.

(a)

A impregnação das espumas foi realizada por imersão, até o total preenchimento dos poros. Após a impregnação com a barbotina, foi retirado o excesso de material passando a espuma impregnada por uma calandra com espaçamento igual a 25% da altura da amostra. Posteriormente a retirada do excesso de barbotina, as amostras obtidas foram secas em uma capela por um período de 24 horas, antes de ir à pré-queima.

3.3 PRÉ-QUEIMA E SINTERIZAÇÃO

0 100 200 300 400 500 600 0 20 40 60 80 100 V a ri a ç ã o d e M a s s a ( % )

Temperatura (oC)

Figura 3.4 – Análise termogravimétrica da esponja polimérica.

A sinterização foi realizada a uma temperatura de 1500 ºC durante duas horas utilizando uma taxa de aquecimento e resfriamento de 5 ºC/minuto. Tanto a pré-queima como a sinterização foram realizadas em forno resistivo Nabertherm modelo HT 04/17.

3.4 ANÁLISE FLUIDODINÂMICA

pressão (∆P) através do filtro de espessura L foram coletados em função da velocidade

superficial de escoamento (vs) do fluido. Na caracterização das amostras o fluido utilizado foi

o ar.

Patm, Tamb

Q = V/t

Compressor

Bolhômetro

P

eP

sFiltro / Válvula

∆

P

Transdutor

vs = Q/A

Figura 3.5 – Esquema do equipamento utilizado para a análise fluidodinâmica (enviado junto aos resultados das análises).

As constantes de permeabilidade Darciana (k1) e não-Darciana (k2) foram calculadas por meio do ajuste através da equação 3.1 de Forchheimer:

2 2 1 s s

k

k

L

P

υ

ρ

υ

µ

+

=

∆

(3.1)onde P é a queda pressão através do filtro; L é a espessura do filtro; e são,

obtida pela razão entre a vazão volumétrica e a área da secção transversal da amostra ortogonal ao escoamento. Os termos da equação apresentam as contribuições viscosas (Darciana) e inerciais (não-Darciana) à queda de pressão total do fluido. A predominância de um ou outro termo na queda de pressão para um dado fluido é função da velocidade utilizada e das constantes k1 e k2. Estes parâmetros obtidos na análise fluidodinâmica permitem caracterizar estes materiais quando ao seu potencial de aplicação como filtros (INNOCENTINI e colaboradores,1999).

3.5 DIFRAÇÃO DE RAIOS X

As amostras foram analisadas através da difração de raios X em difratômetro modelo XRD 6000 da Shimadzu, com objetivo de observar as fases cristalinas existentes após o

processo de sinterização. A análise foi realizada com um ângulo de varredura 2θ de 10 a 80º, com uma velocidade de 2º/min. Dependendo da taxa de aquecimento durante a pré-queima pode haver uma fase de carbono residual, proveniente da não total volatilização da espuma polimérica.

Nas amostras sinterizadas foram realizadas medidas de densidade pelo método geométrico, além da determinação da densidade e porosidade aparente utilizando o método de Arquimedes em água.

A densidade geométrica foi obtida fazendo o cálculo da razão entre a massa das espumas cerâmicas, obtida após permanecerem por um período de 4 horas em estufa a 110°C para retirada de umidade, pelo volume das espumas, calculado após medição das dimensões das amostras de ambas as geometrias (barras e cilíndricas), com a utilização de um paquímetro, estando expressa na equação 3.2. A densidade geométrica foi tomada como o valor da densidade do corpo cerâmico poroso para os cálculos de densidade relativa, que será utilizada como parâmetro na utilização do modelo de Gibson e Ashby.

V M

=

0

ρ (3.2)

Onde:

ρ0: densidade geométrica ou da espuma cerâmica (g/cm3);

M: massa (g);

V: volume (cm3).

umidade e para a medida da massa a úmido, foi apenas retirado o excesso de água na superfície da amostra com um papel não muito absorvente.

Após estas medições os valores foram aplicados nas seguintes expressões:

água a Mi Mu Ms ρ ρ × −

= (3.3)

água s Mi Ms Ms ρ ρ × −

= (3.4)

100 × − − = Mi Mu Ms Mu

P (3.5)

Onde:

ρa: densidade aparente (g/cm3);

ρs: densidade do material sólido(g/cm3);

P: porosidade aparente (%);

água

ρ : densidade da água (g/cm3).

Depois de obtidos os valores de densidade, porosidade aparente e densidade do sólido

foi calculada a densidade relativa dos corpos de prova pela seguinte expressão:

Onde:

ρ0: densidade geométrica ou da espuma cerâmica;

ρs: densidade do material sólido;

ρR: densidade relativa (%).

Estas medidas são importantes para a análise do comportamento das propriedades

mecânicas, já que pelo modelo matemático de Gibson e Ashby para a previsão de

comportamento mecânico dos sólidos celulares utiliza em seu equacionamento a relação entre

a densidade do sólido celular (em nosso caso da espuma cerâmica) e do material que constitui

seus filamentos.

3.7 RESISTÊNCIA MECÂNICA

As cerâmicas celulares obtidas após sinterização foram submetidas ao ensaio de flexão

em quatro pontos e ao ensaio de compressão, utilizando-se um equipamento Zwick/Roell

modelo BZ 2.5/TS1T (figura 3.6), utilizando uma velocidade de carregamento de 0,5

mm/minuto para ambos os ensaios, com no mínimo 12 amostras para cada configuração de

ensaio realizado. A partir destes resultados, em conjunto com outras análises, podemos

analisar a influência da densidade relativa, bem como, da presença de defeitos nas

propriedades mecânicas dos materiais obtidos.

Para todos os ensaios, tanto flexão como compressão, foi utilizado um material

carregamento localizado nas amostras, já que pela natureza do material, as mesmas possuem

irregularidades em suas superfícies.

Figura 3.6 – Equipamento utilizado nas medidas de resistência mecânica (configuração utilizada para flexão em 4 pontos).

3.8 ANÁLISE MICROESTRUTURAL

A microestrutura das amostras foram analisadas em um microscópio eletrônico de

varredura (MEV) modelo SSX550 Superscan da Shimadzu, com objetivo de se observar

estrutura de filamentos que compõem o corpo cerâmico, assim como, possíveis defeitos

matemático de Gibson e Ashby ao real comportamento destes materiais quando submetidos a

esforços mecânicos.

As micrografias foram realizadas tanto das espumas cerâmicas antes dos ensaios

mecânicos como também das amostras após os ensaios de flexão e compressão. Também foi

realizada análises de MEV da espuma polimérica precursora. Tanto a espuma polimérica

quanto as cerâmicas obtidas foram metalizadas com ouro para esta análise.

3.9 ANÁLISE DO COMPORTAMENTO MECÂNICO

O comportamento mecânico das amostras foi analisado a partir dos resultados de

resistência obtidos nos ensaios de flexão em 4 pontos e compressão em função da densidade

relativa da espuma cerâmica, pois nos modelos matemáticos desenvolvidos por Gibson e

Ashby (1997) para caracterizar as propriedades mecânicas dos sólidos, esta é uma importante

característica que coordena o comportamento destes materiais quando submetidos a tensões

mecânicas, como abordado no capitulo 2.4 deste trabalho.

Como reportado por Souza (2008), vários fatores podem causar discrepâncias dos

resultados experimentais obtidos dos previstos pelo modelo de Gibson e Ashby, dentre eles a

macroestrutura do material e a presença de defeitos, em cerâmicas porosas obtidas pelo

método da réplica, principalmente para baixas densidades relativas.

Para se fazer uma adequação no modelo de Gibson e Ashby ao comportamento

mecânico de espumas cerâmicas obtidas pelo método da réplica optou-se em fazer a

deste método de processamento ocorrem trincas nos filamentos, além de vazio no interior do

filamento no local onde era ocupado pela esponja polimérica precursora (STUDART e

colaboradores, 2006).

A partir das micrografias obtidas por MEV realizou-se as medidas da dimensão dos

defeitos (trincas e poros) através do programa computacional para análise de imagens

ImageTool 3.0, onde foi medido o comprimento das trincas, diâmetro dos poros, além dos

valores de comprimento e espessura dos filamentos que constituem a estrutura da espuma

cerâmica obtida neste trabalho.

Através da avaliação destes resultados em conjunto com a resistência mecânica e

densidade da espuma de alumina foi proposto um ajuste para o modelo de Gibson e Ashby

para o comportamento mecânico de sólidos celular para adequá-lo as cerâmicas celulares

CAPÍTULO 4

RESULTADO E DISCUSSÕES

4.1 DIFRAÇÃO DE RAIOS X

O difratograma da espuma cerâmica, indicado na figura 4.1, constatou-se a presença apenas da fase alumina alfa, não ocorrendo picos referentes a outras fases. Em alguns trabalhos reportou-se que pode haver a presença da fase carbono, o que indica que não houve a liberação deste elemento como voláteis (ZHU e colaboradores, 2002).

10 20 30 40 50 60 70 80

0 500 1000 1500 2000 2500 A A

A A A

A A A A A A A A In te n s id a d e ( c p s )

Angulo 2θ

A - Al2O3

A