ENGENHARIA DE MATERIAIS

MARCELO DE ALMEIDA CARVALHAL

OBTENÇÃO E CARACTERIZAÇÃO DE LIGAS DE Cu-Ni-Cr DE ALTA CONDUTIVIDADE ELÉTRICA E ALTA RESISTÊNCIA MECÂNICA

OBTENÇÃO E CARACTERIZAÇÃO DE LIGAS DE Cu-Ni-Cr DE ALTA CONDUTIVIDADE ELÉTRICA E ALTA RESISTÊNCIA MECÂNICA

Dissertação de mestrado apresentada ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial à obtenção do título de Mestre em Engenharia de Materiais.

ORIENTADOR: Prof. Dr. Juan Alfredo Guevara Carrió

C331o Carvalhal, Marcelo de Almeida.

Obtenção e caracterização de ligas de Cu-Ni-Cr de alta condutividade elétrica e alta resistência mecânica / Marcelo de Almeida Carvalhal – 2011.

90 f. : il. ; 30 cm

Dissertação (Mestrado em Engenharia de Materiais) – Universidade Presbiteriana Mackenzie, São Paulo, 2011. Bibliografia: f. 87-89.

1. Cobre-níquel-cromo. 2. Condutividade elétrica. 3. Análise estrutural. I. Título.

OBTENÇÃO E CARACTERIZAÇÃO DE LIGAS DE Cu-Ni-Cr DE ALTA CONDUTIVIDADE ELÉTRICA E ALTA RESISTÊNCIA MECÂNICA

Dissertação de mestrado apresentada ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial à obtenção do título de Mestre em Engenharia de Materiais.

Aprovado em 17 de Junho de 2011.

BANCA EXAMINADORA

Prof. Dr. Juan Alfredo Guevara Carrió Universidade Presbiteriana Mackenzie

Prof. Dr. Waldemar Alfredo Monteiro Universidade Presbiteriana Mackenzie

Profª. Drª. Denise Ribeiro dos Santos

Ao Cosmos.

Ao Juan Alfredo Guevara Carrió, sempre eufórico por novidades científicas, mas paciente e atencioso orientador, sempre presente e preocupado conosco. Tenho muito a agradecer a este amigo que me abre os olhos e me desperta a curiosidade em tantos momentos, que me torna a cada dia um físico melhor.

Ao Waldemar Alfredo Monteiro, ao qual considero como co-orientador neste trabalho, esteve sempre disposto a ajudar e compartilhar suas experiências, a quem devo muito por ter me dado a oportunidade de manter um pouco de luz no escuro caminho que trilhava.

À Denise Ribeiro dos Santos, cujos conselhos foram tão preciosos para o desenvolvimento não apenas deste trabalho, mas pessoal e profissional.

Aqueles que me acompanharam durante todo o trajeto que tracei até o desenvolvimento do presente trabalho, principalmente à minha família e amigos, pessoas especiais que com certeza farão parte de outras conquistas que virão.

À toda equipe de excelentes professores do curso de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie.

À Vera Lúcio Antonio Azevedo, coordenadora dos cursos de Matemática e Física da

Universidade Presbiteriana Mackenzie, uma grande amiga que muito me apoiou e incentivou. Aos funcionários dos laboratórios, bibliotecas e demais setores da Universidade Presbiteriana Mackenzie e do Instituto de Pesquisas Energéticas e Nucleares. Em especial à Lara Cristina Merlini Coninck, Marcos Vinicius Surmani Martins e Maria Liuba Luciancencov Crespo. Ao Mackpesquisa e ao CNPq pelo financiamento da pesquisa, sem o qual não seria possível a compra de equipamentos ou participação em congressos, que foram imprescindíveis à

realização deste trabalho. Ao grupo de pesquisa.

Neste trabalho foram sintetizadas diversas amostras de ligas metálicas ternárias de Cu-Ni-Cr por metalurgia do pó. As ligas receberam diferentes tratamentos térmicos de sinterização e homogeneização e todas foram caracterizadas metalograficamente. Foram realizadas medidas de micro-dureza e de resistência elétrica de amostras de varias composições. Amostras das composições 98,5%Cu-1,0%Ni-0,5%Cr e 97,0%Cu-1,5%Ni-1,5%Cr apresentaram condutividades elétricas maiores que 70% IACS e alta resistência mecânica, o que indica que os tratamentos térmicos para estas composições foram adequados. A partir de refinamentos realizados pelo Método de Rietveld, foi realizado um estudo estrutural e microestrutural de algumas amostras, com as quais foram coletados dados de difração de raios x com radiação convencional e radiação síncrotron. O tamanho de cristalito médio determinado para amostras da composição 98,5%Cu-1,0%Ni-0,5%Cr foi de aproximadamente 100 nm. Para estas amostras o tamanho de grão se encontra entre 15 e 25 μm.

In this work were synthesized several samples of ternary alloys of Cu-Ni-Cr by powder metallurgy. The alloys were submitted to different thermal treatments of sintering and homogeneizing and all of them were metallographic characterized. In various compositions were performed micro hardness and electrical resistance measurements. Samples with the compositions 98,5%Cu-1,0%Ni-0,5%Cr and 97,0%Cu-1,5%Ni-1,5%Cr presented electrical conductivity higher than 70% IACS and high mechanical resistance, which indicates proper thermal treatments for these compositions. From Rietveld Method refinements, a structural and micro structural study was performed for some samples, from which X rays diffraction data were collected with synchrotron and conventional radiation. The average crystallite size determined for samples with the composition 98,5%Cu-1,0%Ni-0,5%Cr was approximately of 100 nm. For these samples the grain size lies between 15 e 25 μm.

1 INTRODUÇÃO 10

2 REFERENCIAL TEÓRICO 16

2.1 OBTENÇÃO DOS PÓS METÁLICOS 16

2.2 MISTURA E COMPACTAÇÃO 20

2.3 SINTERIZAÇÃO 23

2.4 HOMOGENEIZAÇÃO 24

2.5 CORTE DAS AMOSTRAS 25

2.6 MEDIÇÃO DA CONDUTIVIDADE 25

2.7 EMBUTIMENTO DAS AMOSTRAS 27

2.8 LIXAMENTO E POLIMENTO DAS AMOSTRAS 28

2.10 ANÁLISE DE MICRODUREZA 28

2.11 ANÁLISE POR DIFRAÇÃO DE RAIOS X 34

3 MATERIAIS E MÉTODOS 40

3.1 MATERIAIS 40

3.2 MÉTODOS 42

3.2.1 Mistura dos Pós Metálicos 42

3.2.2 Compactação 43

3.2.3 Tratamentos térmicos 46

3.3 CARACTERIZAÇÃO 49

3.3.1 Primeiro Processo de Preparação de Amostras 49

3.3.2 Condutividade 51

3.3.4 Segundo Processo de Preparação de Amostras 52

3.3.5 Microscopia Óptica 53

3.3.6 Microdureza 53

5.2.6 Difração de Raios X 55

4 RESULTADOS E DISCUSSSÃO 56

4.1 AMOSTRAS 99,0%Cu-0,5%Ni-0,5%Cr 56

4.5 AMOSTRAS 94,0%Cu-3,0%Ni-3,0%Cr E 92,0%Cu-4,0%Ni-4,0%Cr 80

4.6 AMOSTRAS 90,0%Cu-5,0%Ni-5,0%Cr 80

4.7 RESULTADOS GERAIS 81

5 CONCLUSÕES 86

1 INTRODUÇÃO

O cobre e suas ligas são considerados como o terceiro material metálico mais utilizado no mundo, depois dos aços e do alumínio e suas ligas. Suas principais características são a elevada condutividade elétrica e térmica, boa resistência à corrosão e facilidade de fabricação, aliadas à elevada resistência mecânica. Os elementos de liga, bem como o cromo, são adicionados ao cobre com o intuito de aumentar as resistência mecânica e resistência à corrosão, a ductilidade e a estabilidade térmica também podem aumentar sem causar prejuízos à condutividade elétrica e térmica e resistência à corrosão características do cobre (BROOKS, 1988; BUTTS, 1960; PHILIPS, 1971).

Diversos produtos à base de ligas de cobre podem ser fabricados por metalurgia do pó (MP): filtros, mancais porosos, materiais para fricção, contatos elétricos e peças estruturais. Ligas metálicas a base de cobre e níquel incluindo um terceiro elemento químico possuem, simultaneamente, alta resistência mecânica e alta condutividade elétrica, assim como boa resistência à corrosão e facilidade de fabricação. Essas características podem permitir o seu uso como elementos de contatos elétricos de chaves, interruptores, comutadores de transformadores, motores e outros equipamentos elétricos. A MP permite, em muitos casos, a fabricação de peças e componentes eletrônicos em condições economicamente mais vantajosas com relação aos processos convencionais. (GOMES, BRESCIANI, 1987).

A adição de um terceiro elemento pode acarretar um acréscimo da precipitação de fases intermetálicas de cobre e de níquel ricas neste terceiro elemento, provenientes da solução sólida supersaturada, além de defeitos cristalinos gerando texturas adequadas que podem melhorar as propriedades mecânicas da referida liga metálica, proporcionando aumento da dureza e mantendo uma boa condutividade elétrica no material em estudo.

A obtenção de novos materiais com propriedades físicas convenientes para diversas aplicações forma parte das pesquisas desenvolvidas pelo Laboratório de Caracterização de Materiais da Universidade Presbiteriana Mackenzie (UPM). Este trabalho será uma contribuição a esta pesquisa através da obtenção e caracterização de novas ligas metálicas com altas condutividade elétrica e resistência mecânica.

As ligas elaboradas neste trabalho, por serem produzidas através dos processos da metalurgia do pó, apresentarão vantagens econômicas quando aplicadas na industrialização de peças estruturais para contatos elétricos.

A pesquisa que originou este trabalho tem então, como objetivo, desenvolver caracterizar ligas ternárias de cobre de diferentes composições. Mais especificamente, sintetizar ligas ternárias de cobre-níquel-cromo, para aplicação como contatos elétricos, com variadas composições nominais utilizando pós metálicos comerciais de alta pureza, realizando suas mistura, compactação e tratamentos térmicos. Caracterizar estas ligas realizando análises de condutividade elétrica, microdureza e microscopia óptica (utilizando processos convencionais de metalografia), análises de difração de raios x e espectroscopia de raios x na esperança de obter ligas com propriedades físicas semelhantes às das ligas fundidas, como a alta condutividade elétrica e alta resistência mecânica, necessárias para a aplicação em contatos elétricos, sendo que uma condutividade elétrica acima de 30 %IACS já é considerada adequada para utilização como contato elétrico. Apresentar uma discussão em cima dos dados obtidos, por meio das análises já citadas, e trabalhados computacionalmente.

O cobre de alta pureza tem uma condutividade mais alta do que qualquer outro metal, com exceção da prata. A condutividade relativa a 20° C de outros metais comparada com a do cobre (considerada como sendo 100%) é: prata, 106%; alumínio, 61%; níquel, 25%; ferro, 17%; platina, 16%; estanho, 15%; chumbo, 8% (CRANE, WINTER, 1986; TAUBENBLAT, 1986; ASM, 2001; GOMES, BRESCIANI, 1987; BROOKS, 1988).

A resistividade de um cobre de pureza padrão IACS (Padrão Internacional de Cobre Recozido, siglas em Inglês – International Annealed Copper Standard) foi estabelecida em 1913 pela Comissão de Eletrotécnica Internacional em 1/58 Ω por metro de comprimento e seção transversal de um milímetro quadrado a 20° C revenido, com condutividade térmica de 0,93 cal/(s.cm.°C). Este valor é 1,73.10-8Ω.m (METALURGIA DO PÓ, Grupo Setorial de, 2009, p.124).

Uma das vantagens competitivas que tem a metalurgia do pó é sua capacidade de produzir peças em seu formato final ou próximo a este, dispensando assim onerosas etapas de acabamento, ou exigindo um menor trabalho de acabamento que outras técnicas. Isto é possível porque a peça é tornada rígida já em sua forma final. Isto significa que se deve dar à massa de pó uma forma geométrica. A esta tarefa, dá-se o nome de conformação ou compactação (via prensagem uniaxial, por exemplo). O agregado de pós é mecanicamente consolidado para formar um sólido relativamente denso, porém fracamente ligado, mas que pode ser convenientemente manuseado para o processamento posterior (KAYSSER, 1991).

Após a conformação, as peças são levadas a um forno para sinterização. O produto compactado (“verde”) é então aquecido a uma alta temperatura (porém sempre abaixo da temperatura de fusão do elemento base), resultando no crescimento e fortalecimento das ligações entre as partículas do pó, de modo a formar um produto final denso e com boa resistência mecânica. A sinterização pode ser brevemente definida como um processo termicamente ativado através do qual um conjunto de partículas apenas em contato mútuo liga-se umas às outras, formando uma superestrutura rígida, total ou parcialmente densa (STADTLER, 1989; KAYSSER, 1991).

Diferentes materiais e pós com diferentes características sinterizam diferentemente, porém podem-se agrupar todos estes tipos em duas classes: a sinterização por fase sólida e a sinterização por fase líquida. Durante a sinterização, as partículas ligam-se umas às outras por contatos. Na sinterização por fase líquida, este contato é feito por uma fase líquida. Na sinterização por fase sólida, a união das partículas cresce (aumenta) por difusão. A força motora para a sinterização é o ganho energético, ou seja, a diminuição da energia total do sistema de partículas com a diminuição da área superficial total do sistema. Juntamente com a sinterização também pode ocorrer o crescimento de grão (KAYSSER, 1991).

As ligas metálicas a base de cobre que apresentam endurecimento por precipitação ou por solução sólida poderão melhorar a sua resistência mecânica final e são conhecidas por sua excelente combinação de resistência mecânica e condutividade elétrica (ASM, 2001; BROOKS, 1988; BUTTS, 1960; CRANE, WINTER, 1986; GOMES, BRESCIANI, 1987; PHILIPS, 1971; TAUBENBLAT, 1986).

de endurecimento por precipitação, discordâncias ou dispersão (ROTEM, et al, 1988; ROTEM, et al, 1985).

O endurecimento por precipitação requer um decréscimo na solubilidade e no abaixamento da temperatura. Os tratamentos térmicos desenvolvidos consistem em aquecer a altas temperaturas onde todo o soluto está em solução e então o abaixamento da temperatura onde a reação por precipitação pode ocorrer. A teoria de campos de tensão de ligas com precipitados ou fases dispersas está bem formulada e pode ser utilizada para projetar uma liga. A solubilidade da fase responsável pelo endurecimento deve ser muito pequena, caso contrário, a condutividade cairá muito. Há duas formas pelas quais as reações por precipitação podem ocorrer: Mudando a temperatura ou mudando a pressão. Ambas têm sido usadas para produzir ligas de alta resistência e alta condutividade. A regra de Nordheim, que diz que a resistividade residual de uma liga binária é proporcional ao produto das frações molares de seus componentes, presta-se a este tipo de modelagem. Diminuindo o soluto dissolvido aumenta a condutividade e resistência devido a um aumento na fração volumétrica do precipitado (NORDHEIM, 1931; STEINER, et al, 1983; GUHA, 1984).

A Tabela 1 apresenta dados da literatura relacionados à resistência mecânica e condutividade elétrica de algumas ligas comerciais e experimentais (escala de laboratório) à base de cobre.

Tabela 1 – Resistência mecânica e condutividade elétrica de ligas comerciais a base de cobre

(MONTEIRO,1990).

Materiais Metálicos Mecânica (MPa) Resistência Condutividade Elétrica (% IACS) Endurecimento Mecanismo de

Cobre puro 240 100 E. S. S.*

Cu – 0,1 Zr 300 90 E. S. S.

Cu – 2,3%Fe - 0,03%P 500 66 E. S. S.

Cu – Zn 440 24 E. S. S.

Cu – Sn – P 600 12 E. S. S.

Cu – Zn – Ni 680 10 E. S. S.

Cu – 3%Ti 960 12 E. P.**

Cu – 2% Be 1100 28 E. P.

Cu-2,2%Ni–0,6%Be 760 60 E. P.

Além do endurecimento por precipitação, um maior endurecimento tem sido conseguido pela introdução de subestruturas de discordância para obtenção de ligas com alta resistência e condutividade. Como exemplo, um novo processamento termomecânico tem sido desenvolvido para produzir chapas finas de cobre-prata que têm limite de resistência de 1.025 MPa e condutividade elétrica de 78% IACS. Estes resultados mostram que subestruturas de discordância têm muito menos efeito na condutividade comparado aos átomos do soluto (MONTEIRO,1990).

É bem conhecido que a resistência da liga metálica depende do tamanho, tipo, forma e distribuição das precipitações (dispersões) sendo a condutividade elétrica uma função da pureza da matriz. Tratamentos térmicos e mecânicos bem como variações na composição química têm sido utilizados visando aumento da resistência, da ductilidade e conformabilidade, mantendo uma boa condutividade elétrica das ligas binárias e ternárias a base de cobre. Em trabalhos anteriores, adequados desenvolvimentos foram realizados para obtenção de ligas metálicas por processo de fusão por arco voltaico (MONTEIRO, 1990; MONTEIRO, et al, 1992; MONTEIRO, et al, 1994; MONTEIRO, et al, 1995; MONTEIRO, et al, 1997; JESUS, 2000; SOUSA, 2006; SILVA, 2006).

Há referências na literatura sobre lâminas de cobre com alta resistência mecânica, porém mantendo a ductilidade, devido à formação de nanocristalitos (menores que 100 nm) como consequência de um extremo superresfriamento (nitrogênio líquido), seguido de tratamentos mecânicos. Outros trabalhos que estudam grãos ultrafinos em cobre descrevem um efeito oposto nas propriedades. Isto faz necessária uma análise estrutural e microestrutural por difração de raios x dos compostos obtidos por MP neste trabalho (WANG, et al, 2002; CARRIÓ, et al, 2008).

O tratamento térmico de amostras de MP em atmosfera rica em oxigênio pode conduzir à obtenção de material cerâmico com propriedades elétricas que devem ser estudadas. Há trabalhos na literatura que estudam o comportamento de cerâmicos condutores, como óxidos de rutênio e nanocompósitos a base de ZnO e Bi2O3, Co2O3, Nb2O5, e Y2O3 (CARRIÓ, et al, 2000; HUANGA, et al, 2008).

2 REFERENCIAL TEÓRICO

Na metalurgia do pó todos os procedimentos têm influência determinante nos procedimentos subseqüentes na produção de uma peça. Com isso, muito ainda é estudado sobre suas influências e equipamentos estão sempre sendo inovados. Trabalhos completos poderiam ser feitos em cima de apenas uma dessas etapas.

Portanto, será apresentado a seguir apenas um breve resumo sobre os métodos comumente utilizados para cada um dos passos da pesquisa realizada para o desenvolvimento do presente trabalho. Alguns dos processos citados a seguir não são utilizados neste trabalho, mas sua descrição serve como base teórica para melhor compreensão dos processos como um todo.

2.1 OBTENÇÃO DOS PÓS METÁLICOS

Os pós metálicos elementares podem ser obtidos através de, principalmente, três métodos, a Atomização, a Eletrólise (Eletrolítico) e a Redução.

A Atomização consiste na fundição do metal, que é derramado em filete e atingido por algum gás ou líquido, de forma a ser pulverizado e resfriado imediatamente. Este método está representado de forma simplificada na Figura 2. O pó obtido é peneirado e está pronto para ser utilizado.

A geometria, tamanho e forma das partículas obtidas por este método dependem do tipo de gás/líquido utilizado, da forma como é atingido o filete, da espessura do filete, entre outras características.

A Eletrólise, como o próprio nome sugere, consiste na utilização de uma diferença de potencial elétrica para ionização de um composto em solução. Os íons de um determinado elemento depositados em um eletrodo resultam em um produto de elevado índice de pureza. A eletrólise pode ser representada como um pequeno circuito análogo aos desenvolvidos em colégio para se explicar o funcionamento de uma pilha (Figura 3).

Figura 3. Esquema simplificado do processo de Eletrólise.

No processo de eletrólise, o solvente de ativação e os materiais dos cátodo e ânodo utilizados dependem do material que se pretende obter.

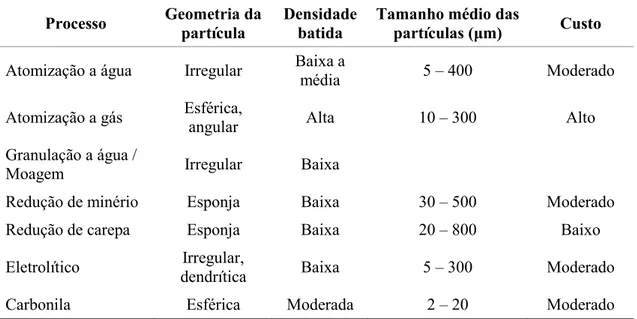

Dependendo do processo e materiais utilizados, o pó obtido pode apresentar características específicas, os grãos presentes nos pós metálicos podem variar em tamanho, geometria e densidade. A Tabela 2, adaptada de METALURGIA DO PÓ (Grupo Setorial de, 2009, p. 133), mostra algumas das características de pós metálicos dependendo do processo utilizado em sua obtenção.

Tabela 2 – Características dos pós metálicos em função do processo de fabricação (METALURGIA

DO PÓ, 2009, p. 133).

Processo Geometria da partícula Densidade batida Tamanho médio das partículas (μm) Custo

Atomização a água Irregular Baixa a média 5 – 400 Moderado Atomização a gás Esférica, angular Alta 10 – 300 Alto Granulação a água /

Moagem Irregular Baixa

Redução de minério Esponja Baixa 30 – 500 Moderado

Redução de carepa Esponja Baixa 20 – 800 Baixo

Eletrolítico dendrítica Irregular, Baixa 5 – 300 Moderado

Carbonila Esférica Moderada 2 – 20 Moderado

Alguns outros formatos típicos de partículas estão ilustrados na Figura 4 e alguns podem ser vistos nas micrografias presentes na Figura 5.

Figura 5. a) Cobre atomizado a água; b) Ferro atomizado a água; c) Alumínio atomizado a ar; d) Alumínio atomizado a hélio; e) Aço rápido atomizado a nitrogênio; f) Superliga de IN-100 (Inconel)

atomizado a vácuo; g) Superliga René 95 PREP-atomizado; h) Agulhas de alumínio por eletrodo rotativo (METALURGIA DO PÓ, 2009, p. 134).

2.2 MISTURA E COMPACTAÇÃO

Depois de escolhida a composição a ser utilizada (seja pré definida para linha de produção, seja para fins laboratoriais) e preparada uma mistura, esta deverá passar por um processo de mistura a fim de tornar-se homogênea (Figura 6).

Figura 6. Tipos de mistura.

Para garantir uma boa mistura, normalmente são empregados misturadores. O tipo de misturador empregado pode variar dependendo do material a ser utilizado, de sua granulometria e outras características.

Após a mistura dos pós que serão utilizados, esta é colocada numa matriz, juntamente com um lubrificante. A massa de pó a ser utilizada não costuma ser muito elevada, pois quanto mais massivo for o produto final, maior será a energia utilizada para a compactação.

Na compactação as partículas, através de uma dada pressão, agregam-se umas as outras apresentando assim o formato do produto final e uma maior facilidade para transporte e tratamentos térmicos.

Figura 7. Esquema de um conjunto de ferramentas: 1- matriz; 2- punção superior; 3- punção inferior; e 4- macho. Do lado direito, as peças estão em posição para receber o material a ser compactado.

A compressibilidade do pó, ou seja, a suscetibilidade da densidade aparente do pó compactado atingir sua densidade real depende das características das partículas presentes no pó, comentadas anteriormente.

Em trabalho apresentado por Zilnyk e Cintho (2008), sobre como a granulometria das partículas interfere na compressibilidade do pó, são utilizados pós de ferro separados por peneiras em granulometrias diferentes, conforme Tabela 3.

Tabela 3 – Diâmetro médio das partículas retidas em cada peneira.

Abertura

(μm) médio (μm) Diâmetro

180 179,63

150 137,3

106 89,67

63 68,9

53 52,45

45 43,7

Com os pós de ferro separados pelas peneiras de 180, 53 e 38 μm foram realizados testes de compactação e comparados com os resultados do pó não peneirado. O que resultou no gráfico da Figura 8, mostrando que um pó contendo partículas com tamanhos mais diversificados apresenta melhor compressibilidade que um pó com partículas em tamanhos mais próximos.

Figura 8. Curva de compressibilidade para pós de ferro com diferentes granulometrias (ZILNYK,

CINTHO, 2008 – adaptado).

Figura 9. Microscopia eletrônica de varredura das amostras compactadas a: (a) 90 MPa, (b) 200 MPa, (c) 800 MPa, (d) 1500 MPa (ZILNYK, CINTHO, 2008).

O processo de compactação e seus métodos podem tornar-se demasiadamente complexos, assim como técnicas para aumento de densidade da peça produzida. Para este trabalho, porém, a compactação fora realizada da forma mais simples possível, como a já descrita anteriormente. Devido a isto, o tema não será abrangido além do presentemente apresentado.

2.3 SINTERIZAÇÃO

por processos de difusão que ocorrem com maior facilidade conforme há o aumento de temperatura.

Aglutinantes podem ser utilizados, durante o processo de compactação, para facilitar essa união entre as partículas. Entre os mais comuns estão o estearato de zinco, estearato de lítio e ceras amídicas.

Durante a sinterização, podem ser definidos seis estágios distintos, não necessariamente sequenciais (METALURGIA DO PÓ, 2009, p. 210):

Soldagem inicial das partículas;

Crescimento de pescoços e diminuição da área superficial; Arredondamento dos poros;

Fechamento dos canais que interligam os poros; Contração dos poros e densificação;

Coalescimento e crescimento dos poros

As principais características de um material sinterizado são o aumento de sua densidade (na maioria dos casos), já que suas partículas se agregam cada vez mais, seu volume diminui, enquanto sua massa praticamente se mantém, há aumento das forças de ligação entre as partículas adjacentes e diminuição dos poros entre as partículas iniciais, também ocorre um aumento da resistência mecânica do material.

As variantes que controlam o processo de sinterização são: propriedades do compactado verde (composição, densidade, porosidade, tamanho e forma de partícula, homogeneidade) e parâmetros de sinterização (atmosfera, pressão e temperatura, incluindo taxas de aquecimento e resfriamento).

2.4 HOMOGENEIZAÇÃO

O processo de homogeneização consiste em manter as amostras em forno aquecido durante um determinado período de tempo e a uma temperatura sempre abaixo da temperatura de fusão. Nesta etapa ocorrem processos de difusão que resultam em uma homogeneização das fases sólidas da amostra. Aparece uma interface entre os grãos cujas características dependem da temperatura utilizada e tempo mantido no forno.

2.5 CORTE DAS AMOSTRAS

Os corpos de prova são cortados da forma mais conveniente para análises futuras, seja em secção transversal ou longitudinal, buscando obter a maior área superficial de forma a facilitar a obtenção de dados a serem analisados. Dependendo do tipo de análise a ser realizada a seguir, a forma geométrica da amostra também pode ser um ponto relevante durante esse processo.

Em caso de amostras de pequeno porte, o corte deve ser o mais fino possível, de forma a atingir o menor desperdício possível de material.

Para cortes finos é comum utilizar-se lâminas em formato de disco diamantadas ou de carbeto do silício (SiC). O corte também é realizado sob contínua lubrificação, a base de água ou óleos especiais, de forma a manter a amostra em temperatura próxima à ambiente para que sejam evitadas modificações microestruturais e, em alguns casos, para facilitar o desgaste do corte.

2.6 MEDIÇÃO DA CONDUTIVIDADE

Com a amostra produzida ou cortada no formato mais conveniente, seja cilíndrica ou retangular, utiliza-se um aparelho capaz de produzir e detectar baixíssimas intensidades de corrente elétrica, assim como suas pequenas variações, permitindo desta forma, medir a resistência elétrica da amostra. Dadas as dimensões da amostra e sua resistência, torna-se fácil calcular resistividade do material e, por fim, sua condutividade. Para tanto, foram utilizadas as relações entre condutividade e resistividade, onde um é o inverso do outro (por definição), e a relação que define a resistência elétrica de um objeto como proporcional ao seu comprimento e inversamente proporcional à área da secção transversal (e a constante de proporcionalidade é a resistividade do material que constitui o objeto). Com essas duas relações obtém-se a condutividade do material:

a resistividade média da liga em ohm.metro, a condutividade média da liga em ohm-1.metro-1.

O valor de condutividade mensurado é sempre comparado com o do cobre puro, considerado como 100% IACS. Para fazer a conversão de unidade da condutividade elétrica de ohm-1.metro-1 para %IACS, foi considerada a condutividade do cobre puro

Logo,

onde, é a condutividade calculada da amostra em e é a condutividade da amostra convertida para a unidade %IACS.

O valor da resistência da amostra pode ser medida através de dois métodos convencionais: O método de dois terminais (ou duas pontas) e o método de quatro terminais (ou quatro pontas ou, ainda, método de Kelvin). A diferença mais marcante entre esses dois métodos está na sensibilidade da medição. O método de quatro pontas, esquematizado na Figura 10, é o mais indicado para mensurar amostras de baixa resistência (SUBARAO, et al, 1973).

Este método faz uso de dois circuitos vinculados. Por um circuito se faz circular a corrente (circuito exterior – na Figura 10). Como os voltímetros modernos possuem altas resistências internas, pelo circuito de medição de tensão (circuito interno – na Figura 10) praticamente não circula corrente. A tensão medida, neste caso, será

O índice (+) indica que a corrente circula como se indica na Figura 10. Utiliza-se o índice (-) quando a direção da corrente se inverte, invertendo a fonte, porém sem alterar o resto do circuito. Neste caso, a tensão medida pelo voltímetro será

Com isso, resulta que a diferença de potencial na amostra será

Pode-se ressaltar que, como os voltímetros em geral possuem alta resistência elétrica ( ), praticamente toda a corrente circula pelo circuito do exterior (da Figura 10) e não há queda de tensão nos cabos do voltímetro, de forma que estes acabam não interferindo na mensuração da resistência da amostra (GIL, [ca. 2010]).

2.7 EMBUTIMENTO DAS AMOSTRAS

As amostras devem ser embutidas em corpos de prova de resina epóxi ou baquelite para facilitar tanto a manipulação da amostra em processos futuros (lixamento e polimento) quanto para auxiliar na formação de uma base paralela à face da amostra, necessária nas análises de microscopia e microdureza.

2.8 LIXAMENTO E POLIMENTO DAS AMOSTRAS

Os corpos de prova são lixados com papéis de SiC de diferentes granulometrias que vão depender da dureza da amostra. Começa-se pelas lixas de grãos maiores (baixa numeração) e em seguida muda-se para lixas de grãos menores (alta numeração), sempre lavando a amostra entre cada lixa, para que grãos grandes não risquem a amostra quando for utilizada uma lixa de menor granulometria.

Após a utilização da lixa de menor grão, a amostra passa por um processo de polimento. São utilizados panos úmidos com pasta de diamante, que também pode ser de várias granulometrias. A face polida da amostra permite uma ótima visualização em microscopia e permite também que nela sejam feitas medidas de microdureza.

2.10 ANÁLISE DE MICRODUREZA

O ensaio de dureza consiste na impressão de uma pequena marca feita na superfície da peça pela aplicação de pressão com uma ponta de penetração. A medida da dureza do material ou da dureza superficial é dada como função das características da marca de impressão e da carga aplicada em cada tipo de ensaio de dureza realizado. [...] Observa-se que os resultados fornecidos pela medida de dureza devem variar em função de tratamentos sofridos pela peça [...]. (GARCIA, SPIM, SANTOS, 2000, p.65)

Para se medir a dureza de um material, ou seja, sua resistência mecânica, existem três tipos de ensaios mais conhecidos e com métodos padronizados:

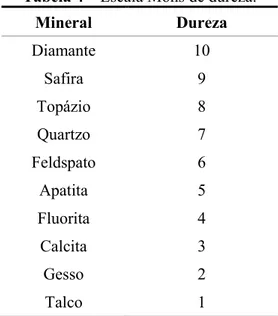

Ensaios de Dureza por Risco (Riscagem)

Tabela 4 – Escala Mohs de dureza.

Mineral Dureza

Diamante 10

Safira 9

Topázio 8

Quartzo 7

Feldspato 6

Apatita 5

Fluorita 4

Calcita 3

Gesso 2

Talco 1

Também faz parte deste tipo de ensaio o método de Bierbaum, onde é utilizada uma ponta com o formato de um vértice de um cubo posicionado, sob uma tensão de 3 gf, em 35° com a superfície preparada do material a ser analisado. Com auxílio de microscópio, é medida a largura do risco e então calculada a dureza.

Apesar dos ensaios de dureza por risco também apresentarem resultados quantitativos, não é fácil realizar medidas precisas (ROESLER, HARDERS, BAEKER, 2007, p.108).

Ensaios de Dureza por Rebote (Ressalto)

Nos ensaios de dureza por rebote a impressão na superfície da amostra é ocasionada pela queda livre de um êmbolo com uma ponta de diamante padronizada, tratando-se de um ensaio dinâmico. Se ocorre deformação plástica, há energia dissipada e a redução da altura do rebote é proporcional a essa quantia. Em outras palavras, a energia de deformação consumida para formar a marca na amostra é proporcional à dureza desta e pode ser representada pela altura alcançada no rebote do êmbolo. As desvantagens desse método são o pequeno tamanho da marca formada pelo impacto e o curto intervalo de tempo do teste, além da dificuldade de conversão com outras unidades de dureza (ROESLER, HARDERS, BAEKER, 2007).

deixada na superfície do material é pequena, pode também ser utilizado em peças acabadas. Os equipamentos mais modernos de medição de dureza pelo método de Shore tornam o pequeno tamanho da marca e curto intervalo de tempo do teste uma vantagem, pois a cronometragem é automática

Figura 11. Esboço de um equipamento de rebote utilizado na determinação da dureza Shore

(GARCIA, SPIM, SANTOS, 2000, p.69 – adaptada).

Ensaios de Dureza por Penetração (Indentação)

Os ensaios por penetração são os mais utilizados em laboratório. O penetrador (indentador) é geralmente uma bola, cone ou pirâmide feita de um material muito mais duro que aquele em ensaio. Normalmente são utilizados aço temperado, carbeto de tungstênio sinterizado ou penetradores de diamante (SUBBARAO, 1973).

correlação entre diâmetro (no caso de esferas e cones) ou diagonais (no caso de pirâmides) da figura formada e do penetrador utilizado e da tensão aplicada para o cálculo da dureza da amostra. Os métodos mais conhecidos são o Brinell, o Rockwell e o Vickers.

Dureza Brinell

O método de dureza Brinell, proposto em 1900 por J. A. Brinell, foi o primeiro ensaio de dureza por penetração padronizado e reconhecido industrialmente (GARCIA, SPIM, SANTOS, 2000, p.69).

Para realização do ensaio é utilizada uma esfera, de aço temperado ou de carboneto de tungstênio, com diâmetro que é pressionada contra a superfície plana da amostra com uma carga pré determinada (evitando-se choque ou impacto entre o penetrador e a amostra) por um intervalo de tempo próximo de 15 segundos, causando uma impressão permanente, de diâmetro , na superfície da amostra (Figura 12).

Figura 12. Esquema simplificado de um ensaio de dureza Brinell. (GARCIA, SPIM, SANTOS, 2000,

A dureza Brinell ( ) é dada pela razão entre a carga aplicada ( ) e a área total da indentação, ou impressão ( ):

Como a superfície de contato é calculada, em função do diâmentro:

Então, a dureza , pode ser escrita como

Como a carga é dada em - ( ), para converter para

( ), basta multiplicar por uma constante de proporcionalidade ( ), onde

é a aceleração gravitacional local, com isso, tem-se a dureza em :

Uma desvantagem na análise teórica deste método é a mudança geométrica da indentação durante o teste, principalmente quando , diferentemente dos testes que utilizam penetradores com formato piramidal, como os testes de dureza Vickers e Knoop. Outra desvantagem é o tamanho da impressão que, por ser grande, pode danificar produtos acabados. (SUBBARAO, 1973; GARCIA, SPIM, SANTOS, 2000; ROESLER, HARDERS, BAEKER, 2007).

Dureza Rockwell

Diferentemente das escalas Brinell e Vickes, a dureza Rockwell não possui unidade, porém existem vários tipos de dureza Rockwell que dependem do tipo e dimensões do penetrador e da carga aplicada. O ensaio Rockwell pode ser realizado de forma rápida e em peças acabadas, devido ao pequeno tamanho da indentação (SUBBARAO, 1973; GARCIA, SPIM, SANTOS, 2000; PADILHA, 2000).

Dureza Vickers

A dureza Vickers, proposta em 1925 por Smith e Sandland, é um dos métodos utilizado para uma maior gama de materiais. Assim como o ensaio Brinell, o ensaio Vickers também relaciona a carga aplicada com a área superficial da indentação. O penetrador é uma pirâmide quadrangular de diamante e com ângulo entre as faces opostas de 136°. A figura formada pelo penetrador na superfície da amostra é um losango retangular, cujos comprimentos das diagonais ( e ) dependem da pressão exercida pela ponta do medidor (Figura 13).

Figura 13. Esquema simplificado de um ensaio de dureza Vickers (GARCIA, SPIM, SANTOS, 2000,

A dureza Vickers ( ) é dada por:

onde é a carga utilizada e é a média entre as diagonais e .

A maior vantagem deste ensaio, e por isso ele é muito utilizado em pesquisas, é a capacidade de manter uma escala de dureza, desde materiais muito dúcteis até materiais muito duros, sem a necessidade de trocar a carga aplicada ou o penetrador, diferentemente dos demais métodos. Além disso, a indentação gerada neste ensaio depende muito da carga aplicada, podendo ser pequeno suficiente para ensaios localizados (microdureza) (SUBBARAO, 1973; GARCIA, SPIM, SANTOS, 2000; PADILHA, 2000).

2.11 ANÁLISE POR DIFRAÇÃO DE RAIOS X

Para estudar a caracterização de materiais metálicos, cerâmicos e outros sólidos, a fim de obter informações sobre sua estrutura cristalina e discutir alguns aspectos de suas propriedades físicas, uma das técnicas mais utilizadas é a difração de raios x (polímeros são melhor detectados por radiação infravermelha, pois suas ligações químicas mantém os átomos mais afastados, necessitando de um comprimento de onda maior para interagir de forma eficaz com o material).

Este método pode ser utilizado para análise qualitativa ou quantitativa de um corpo de prova. A análise qualitativa resume-se praticamente a revelar quais são os elementos ou compostos encontrados na amostra. A análise quantitativa, que exige maior conhecimento no assunto, é capaz de revelar a proporção em que os elementos são encontrados na amostra e, mais ainda, sua taxa de texturização, entre outras características.

Difração de Raios X

A difração é um fenômeno que ocorre quando as ondas refratadas somam-se mutuamente em algumas direções e se cancelam em outras direções. O fenômeno da difração está relacionado com as propriedades de ondas ao transportarem energia de um ponto a outro no espaço, então se relaciona ao fenômeno de interferência (Figura 14). Estas interferências, destrutivas e construtivas, criam um padrão de difração dependente das características das estruturas cristalinas encontradas no material. (CULLITY, STOCK, 2001)

Figura 14. Ilustração de interferências construtiva (acima) e destrutiva (abaixo). (CALLISTER Jr.,

2007, p.67).

A difração pode ser definida como um fenômeno de espalhamento de radiação eletromagnética por um arranjo periódico de centros de espalhamento.

Quando um feixe de raios x incide sobre um material sólido, uma fração deste feixe se dispersa, ou se espalha, em todas as direções pelos elétrons associados a cada átomo ou íon que se encontra na trajetória do feixe.

Figura 15. Ilustração de difração de raios x pelos planos atômicos - e - (CALLISTER Jr., 2007, p.68)

Ainda da Figura 15, os raios com comprimento de onda refletidos no segundo plano, - percorrem uma distância maior do que os refletidos no primeiro, - . Se a diferença percorrida por duas ondas difratadas idênticas for uma quantidade inteira de comprimentos de onda ( ), de maneira que as duas ondas estão em fase, ocorrerá o máximo da difração de raios x, sendo que a diferença total de caminho entre os dois raios é dada pela equação

sendo: o número (inteiro) de comprimentos de onda ou ordem da reflexão; o comprimento de onda da radiação do feixe; a distância entre os planos da família ( ); são os índices de Miller para planos cristalográficos; e o ângulo de incidência (CULLITY, STOCK, 2001).

Método do Pó para Difração de Raios X

Para determinar as estruturas cristalinas dos materiais é utilizada uma técnica usual para se analisar dados de difração de raios x em amostras policristais ou monocristais, também conhecido como método do pó.

Para realização desta experiência é utilizado um aparelho chamado difratômetro de raios x. No eixo central do difratômetro é colocada uma amostra pulverizada, como mostra a Figura 16.

Figura 16. Esquema simplificado de um difratômetro de raios x. é a fonte de raios x; é a amostra;

é o detector; e é o eixo em torno do qual a amostra e o detector rotacionam. (CALLISTER Jr., 2007, p.69)

Muitos dos difratômetros são configurados em uma geometria Bragg-Brentano. O padrão de difração obtido pelo detector é um gráfico da intensidade do feixe difratado, medida em contagens por segundo, em função de , chamado de ângulo de difração.

Método de Rietveld

Hugo M. Rietveld viveu na Austrália entre 1961 e 1964 como estudante de doutorado, após concluir o seu doutorado, iniciou uma pesquisa na construção do difratômetro de nêutrons para policristais. Em 1967 o Método de Rietveld foi inicialmente publicado, mas apenas utilizando difração de nêutrons, que mais tarde seria adaptado para difração de raios x por Wiles em 1981. Em 1969 Hugo M. Rietveld apresentou no Congresso da União Internacional de Cristalografia o trabalho parcial que mostrava a teoria desenvolvida utilizando um feixe de nêutrons para refinamento de estruturas. (PAIVA-SANTOS, 2005)

O método consiste no ajuste por mínimos quadrados de um modelo estrutural e microestrutural, utilizando um difratograma simulado a partir desse modelo e um difratograma experimental. Nos programas também se incluem informações sobre parâmetros instrumentais.

GSAS

Devido à grande complexidade matemática/estatística da técnica de difração de raios x e do Método de Rietveld, os dados obtidos na difração devem ser processados computacionalmente utilizando softwares específicos de Cristalografia, que ainda assim demandam longo tempo de estudos para serem utilizados de maneira adequada.

Entre os softwares mais utilizados está o GSAS (General Structure Analysis System) criado por Allen C. Larson e Robert B. Von Dreele em 1991.

Tamanho de Cristalito

para o alargamento gaussiano ( ) e a equação

para o alargamento lorentziano ( ). Nas duas equações, é a constante de Scherrer

( ), e são coeficientes refináveis da função de perfil e é dado em Ångström.

3 MATERIAIS E MÉTODOS

Apesar de todos os materiais utilizados neste trabalho serem descritos a seguir, muitas características dos materiais serão retomadas quando for conveniente ou necessário.

3.1 MATERIAIS

Os pós metálicos utilizados neste trabalho são de alta pureza (garantida pelo fornecedor), e possuem os dados e informações apresentados na Tabela 5.

Tabela 5 – Pós metálicos utilizados.

Cobre (Cu) Cromo (Cr) Níquel (Ni)

Fornecedor VETEC VETEC VETEC

Nome do produto

(Código) Cobre em pó P.A.* (157) Cromo em pó (385) Níquel em pó P.A.* (326)

Peso Molecular 63,54 52,00 58,71

Pureza (%) 99 98 99,8

Impurezas insolúveis em HNO3

(máx 0,10%).

Al (máx 0,3%); Fe (máx 0,6%); P (máx 0,03%); Si (máx 0,2%); S (máx 0,04%); C (máx 0,03%).

Fe (máx 0,01%); S (máx 0,001%); C (máx 0,08%); O (máx 0,15%). * P.A. = para análise

Alguns dos pós metálicos foram micrografados utilizando-se um microscópio estereoscópico e podem ser vistos na Figura 17.

Cobre 63x Níquel 63x Cromo 20x

Tamanho de partícula

Foi realizado experimento de tamanho de partícula para uma mistura em pó de composição nominal 98,5%Cu-1,0%Ni-0,5%Cr utilizando um N4 PLUS, equipamento destinado à análise de tamanho de partículas submicron através do bloqueio do feixe de um laser. Os resultados podem ser vistos nas Figuras 18 e 19.

Figura 18. Gráfico resultante do ensaio de tamanho de partícula de uma mistura em pó de composição

nominal 98,5% Cu-1,0%Ni-0,5%Cr.

3.2 MÉTODOS

Antes da descrição detalhada dos métodos utilizados, segue um breve resumo geral sobre como foram realizadas a síntese e caracterização das amostras.

Síntese: Os pós metálicos são misturados em proporções pré determinadas de massa. As misturas são compactadas de forma a obter-se um material de fácil manipulação. O material obtido é levado ao forno para sinterização, onde ficam em temperaturas mais baixas que o ponto de fusão do material base (cobre). Após sinterização, algumas amostras voltam para o forno para processo de homogeneização, onde ficam em temperatura mais baixa e por mais tempo. Toda a síntese das amostras pode ser melhor representado pela Figura 18.

Figura 18. Fluxograma das etapas pelas quais todas as amostras utilizadas para a realização deste

trabalho passaram.

Caracterização: As amostras foram cortadas em cilindros menores ou em placas. Boa parte delas passou por processo de metalografia (embutimento, lixamento, polimento) onde foram fotografadas (microscópio óptico) e realizados testes de dureza. Das amostras cortadas em placas foi medida a condutividade antes de embuti-las. De algumas amostras, independentemente dos processos, foi feita análise por difração de raios x.

3.2.1 Mistura dos Pós Metálicos

As várias composições idealizadas para a pesquisa podem ser observadas na Tabela 6 com suas respectivas nomenclaturas e quantidades de frascos preparados, com 6,5 ou

Pós metálicos

elementares

Mistura

7,0 gramas no total, algumas poucas misturas foram feitas com 20,0 gramas. O motivo de mais de uma nomenclatura para uma mesma composição ocorreu devido à significativas mudanças ou características que serão melhor vistos no decorrer das descrições dos processos de síntese de cada uma delas.

Tabela 6 – Nomenclaturas e número de frascos utilizados para cada composição.

Composição (% em massa) Nomenclatura Número de frascos

99,0%Cu - 0,5%Ni - 0,5%Cr H 8-H

98,5%Cu - 1,0%Ni - 0,5%Cr C 9-C

98,0%Cu - 1,0%Ni – 1,0%Cr D / T 9-D / 9-T

97,0%Cu - 1,5%Ni - 1,5%Cr N 2-N

94,0%Cu - 3,0%Ni - 3,0%Cr A 3-A

92,0%Cu - 4,0%Ni - 4,0%Cr B 1-B

90,0%Cu - 5,0%Ni – 5,0%Cr I 5-I

Totais: 7 composições 8 nomenclaturas 46 frascos

Os pós metálicos foram recolhidos diretamente do recipiente proveniente do fornecedor e então depositados em uma balança de precisão. Depois de medida a massa, era armazenado em recipientes de vidro comum.

A grande maioria das misturas obtidas foram misturadas manualmente.

Não foram adicionados aglutinantes e/ou lubrificantes às soluções antes ou durante a mistura.

3.2.2 Compactação

Figura 19. Prensa hidráulica do CCTM do IPEN com a matriz utilizada para compactação.

Antes de iniciar a compactação do material, a matriz era limpa com água e sabão líquido comum e depois era seca e limpa com álcool. Com algodão era borrifado estearato de zinco (ZnSt) na punção superior e na parte interna da matriz. Só então era despejado o pó (mistura) e iniciada a compactação (Figura 20).

Após a compactação a frio, as amostras eram retiradas da matriz utilizando-se uma pinça limpa, pesadas em balança de precisão, medidas sua altura e diâmetro com paquímetro Absolute Digimatic Mitutoyo e embaladas em saquinhos plásticos etiquetados.

Com isso, as misturas compactadas, agora chamadas de amostras a “verde”, estavam prontas para receberem os tratamentos térmicos.

Devido a que foi detectada uma deficiente calibração da prensa, foram realizados dois testes em uma máquina de ensaios universal QTest no Laboratório de Caracterização de Materiais da UPM. A partir desses testes e de uma análise da variação do volume da amostra em função da carga aplicada chegou-se à conclusão que a pressão aplicada para estas amostras foi em média de 500 MPa (Figura 21; Tabelas 7 e 8).

a) b)

Figura 21. Gráficos da dependência da deformação com a carga para amostras de cobre puro.

Tabela 7 – Dados e resultados do teste deformação-tensão para amostras de cobre

puro usando até 3000 kgF, que gerou o gráfico da Figura 21 (a).

Nome Valor Unidades

Largura 5.000 mm

Comprimento 30.000 mm

Carga máxima 29.435 kN

Tensão máxima 196.2 MPa

Tabela 8 – Dados e resultados do teste deformação-tensão para amostras de cobre puro usando até 7000 kgF, que gerou o gráfico da Figura 21 (b).

Nome Valor Unidades

Largura 5.000 mm

Comprimento 30.000 mm

Carga máxima 58.873 kN

Tensão máxima 392.5 MPa

Módulo de Young 3522.275 MPa

3.2.3 Tratamentos térmicos

A sinterização das amostras foi realizada em forno Carbolite no CCTM/IPEN (Figura 22). A taxa do aumento de temperatura, bem como a temperatura estabilizada para ocorrer a sinterização, propriamente dita, variou entre as amostras.

Figura 22. Forno Carbolite do CCTM do IPEN utilizado para os tratamentos térmicos.

centro do forno, região onde a temperatura atingida é mais próxima da indicada pelo display do forno. Após fechá-lo, ligava-se a bomba mecânica de vácuo com a finalidade de diminuir o máximo possível a presença de oxigênio que, em altas temperaturas, ocasiona a oxidação das amostras. A pressão era estabilizada, em torno de 10-3 Torr, o forno era então programado com as configurações pré estabelecidas pelo grupo de pesquisa e que dependiam do tipo de amostra.

Figura 23. Amostras em barquinhas de alumina e uma destas sendo colocada no forno.

A programação do forno consistia sempre em três etapas principais: 1- Taxa de aquecimento do forno e qual a temperatura a ser atingida; 2- Tempo em que o forno manteria a temperatura atingida; 3- Finalização, na qual o forno desliga o aquecimento e deixa-se esfriar à temperatura ambiente.

Figura 24. Detalhe das amostras saindo do forno com coloração acinzentada.

Quando fácil, a casca fina era retirada das amostras. Algumas foram separadas para análise em difração de raios x. Os resultados serão apresentados mais adiante, no Capítulo 7.

Algumas amostras, normalmente duplicatas, eram colocadas de volta no forno em outras ocasiões, para passarem por outro tratamento térmico, a homogeneização, a fim de comparação com as amostras que pararam no primeiro tratamento.

O processo de homogeneização seguia condições e uma programação muito semelhante à sinterização. A diferença era que na homogeneização a temperatura máxima atingida e estabilizada era mais baixa e o tempo mais longo que na sinterização e, além de não deixar as amostras resfriarem em temperatura ambiente no final do processo, era realizada têmpera.

3.3 CARACTERIZAÇÃO

A caracterização das ligas obtidas permeava o foco de atingir características de uma liga condutora e dura suficiente para emprego como liga de contato. Com isso, foram seguidos os métodos descritos a seguir.

3.3.1 Primeiro Processo de Preparação de Amostras

Para melhor caracterizar cada amostra, estas eram cortadas em três partes. No início elas eram cortadas em cilindros menores e mais tarde, pensando-se em facilitar a medição da resistência elétrica das amostras, passou-se a cortá-las em placas. O planejamento do corte das amostras pode ser verificado na Figura 25.

Figura 25. Esquema dos planos de corte das amostras.

Para realizar o corte das amostras foi utilizada uma ISOMET 2000 da BUEHLER no CCTM/IPEN (Figura 26). Como lubrificante e também para resfriar a lâmina era utilizada apenas água encanada. O disco de corte era do tipo diamantado, mas logo passou-se a utilizar discos de carbeto de silício que, apesar de serem mais frágeis e mais grossos são mais eficazes em relação ao tempo de corte e mais baratos (Figura 27).

Figura 26. Isomet utilizada para o corte das amostras.

Depois de realizado o corte, eram medidas, de cada parte da amostra, sua massa em balança de precisão e dimensões com paquímetro. Depois eram colocadas de volta em embalagens plásticas.

3.3.2 Condutividade

Algumas amostras foram cortadas em placas retangulares, devido às condições experimentais disponíveis. Cada parte da liga foi limpa em solução aquosa de ácido nítrico (20%) antes da medição de resistência através de um Miliohmmetro Agilent 4338B (Figura 28).

Figura 28. Miliohmímetro 4338B da Agilent, com as pontas de prova acopladas, utilizado para medir

a resistência das amostras.

3.3.4 Segundo Processo de Preparação de Amostras

Para outros procedimentos de caracterização das amostras eram necessários mais alguns processos de preparação de amostras. Os métodos para embutimento, lixamento e polimento das amostras estão descritos a seguir.

Embutimento

O embutimento das amostras foi realizado a frio, utilizando resina epóxi das marcas Arotec e Buehler. A resina foi preparada em recipiente separado, em béquer de vidro, e despejada sobre as amostra em fôrmas de silicone com formato cilíndrico, mais adequado para manuseio das amostras nos processos seguintes.

Lixamento e Polimento

O lixamento dos corpos de prova foi realizado manualmente utilizando-se lixas de SiC de diferentes granulometrias, partindo-se de lixa número 600 até lixas número 1500. O polimento das amostras foi realizado em politriz Polipan-2 da Pantec com a utilização de pano úmido e pasta de diamante de granulometria 1 μm (Figura 29).

Figura 29. Politriz Polipan-2 da Pantec, pano de polimento e pasta de diamante utilizados no processo

3.3.5 Microscopia Óptica

Para estudar a microestrutura das amostras por meio de microscopia óptica, foram observadas as amostras polidas através de um microscópio óptico Olympus BX60M com capacidade de 100 vezes de aumento, com câmera Olympus acoplada com capacidade de 10 vezes de aumento de forma a permitir a transferência da imagem para o computador (Figura 30). Algumas delas foram quimicamente atacadas com ácido FeCl3 (cloreto férrico).

Figura 30. Microscópio óptico Olympus BX60M utilizado para se obter as micrografias.

3.3.6 Microdureza

Figura 31. Microdurômetro Vickers HXD 1000TM Pantec utilizado para os ensaios de microdureza.

5.2.6 Difração de Raios X

A coleta de dados de difração de raios x de algumas amostras foi realizada no IPEN com um difratômetro Rigaku MultiFlex com radiação convencional. Também ocorreu coleta de dados de difração de raios x de algumas amostras no Laboratório Nacional de Luz Síncrotron.

Para o refinamento dos dados coletados foi utilizado o software GSAS.

4 RESULTADOS E DISCUSSSÃO

Como houve de pequenas a grandes variações nos procedimentos de cada amostra, serão apresentados a seguir os resultados individuais das amostras a fim de facilitar a discussão sobre os mesmos. No final, encontra-se um tópico bem resumido com todos os resultados para uma discussão geral.

4.1 AMOSTRAS 99,0%Cu-0,5%Ni-0,5%Cr

As amostras que possuem composição nominal 99,0%Cu-0,5%Ni-0,5%Cr são as amostras nomeadas como H.

Amostras H

Foram preparadas 8 misturas no total, 4 com 6,5 gramas e 4 com 7,0 gramas. A massa, em gramas, de cada componente pode ser conferida na Tabela 8.

Tabela 8 – Massa das amostras H, em gramas.

Cu Ni Cr Total Amostras

6,435 0,0325 0,0325 6,5 H1, H2, H3 e H4

6,930 0,0350 0,0350 7,0 H5, H6, H7 e H8

Tabela 9 – Tratamentos térmicos das amostras H.

Amostra

SINTERIZAÇÃO HOMOGENEIZAÇÃO

Temperatura final (°C) Taxa de aumento de temperatura (°C/min) Tempo na temp. final (min) Temperatura final (°C) Taxa de aumento de temperatura (°C/min) Tempo na temp. final (min)

H1* 780 6 90 500 8 360

H2 780 6 90 não foi realizada

H4 780 6 90 500 8 540

H5 800 8 90 não foi realizada

H7 800 4 90 não foi realizada

H8 800 4 90 não foi realizada

* Amostra cortada. Apenas 1/3 da amostra (M) passou por homogeneização.

Após os tratamentos térmicos, algumas amostras H foram cortadas em forma de placas ou cilindros (Tabela 10) para realizar as medidas de condutividade e dureza, cujos resultados são apresentados na Tabela 11.

Tabela 10 – Formato dos cortes de algumas amostras H.

Amostra Formato do corte Partes

H1 Cilindro H1P, H1M e H1PM

H2 Cilindro H2P, H2M e H2PM

H4 Placas H4P, H4M e H4PM

Tabela 11 – Resultados das medidas de condutividade e dureza de algumas amostras H.

Amostra CONDUTIVIDADE DUREZA

( -1.m-1) (%IACS) (HV) (MPa)

H1M não foi medida 3,4(1).101 3,35(9).102

H4

H4P 1,49(8).107 25,76 3,3(1).101 3,3(1).102

H4M 1,93(9).107 33,40 não foi medida

H4PM 2,3(1).107 39,20 não foi medida

H5

H5P 2,1(2).107 36,77 não foi medida

H5M 2,6(1).107 45,67 não foi medida

H5PM 1,8(1).107 31,36 não foi medida

A relativamente baixa condutividade destas amostras pode ser devida a uma ainda insuficiente homogeneização, que pode ser observada através da sua porosidade e heterogeneidade, a qual é mostrada nas micrografias de algumas das amostras H (Figura 33). Nas Figuras 33 (e), (f), (g) e (h) aparece uma estrutura granulada heterogênea que mostra que houve pouca difusão entre os componentes da liga durante os tratamentos térmicos realizados. Isto traz também como conseqüência os valores baixos para a dureza destas amostras.

c) Amostra H2M com 50x de ampliação. d) Amostra H2M com 100x de ampliação.

e) Amostra H4P com 100x de ampliação. f) Amostra H4P com 100x de ampliação. Atacada com FeCl.

g) Amostra H4P com 200x de ampliação. h) Amostra H4P com 200x de ampliação. Atacada com FeCl.

Os valores obtidos para as densidades das amostras antes e depois dos tratamentos térmicos são relativamente próximos (Tabela 12), o qual confirma os resultados da metalografia com relação à porosidade e, consequentemente à condutividade.

Tabela 12 – Dados de densidade de amostras H.

Amostra

A VERDE APÓS TRATAMENTOS TÉRMICOS

Massa

(g) Diâmetro (mm) Altura (mm)

Densidade Aparente

(g/mm3)

Massa

(g) Diâmetro (mm) Altura (mm)

Densidade Aparente

(g/mm3)

H4 6,437 10,17 12,74 6,220.10-3 6,261 9,79 12,40 6,708.10-3

H7 6,980 9,90 12,35 7,342.10-3 6,723 9,76 12,17 7,386.10-3

H8 6,855 9,93 12,16 7,279.10-3 6,655 9,79 12,06 7,331.10-3

4.2 AMOSTRAS 98,5%Cu-1,0%Ni-0,5%Cr

As amostras que possuem composição nominal 98,5%Cu-1,0%Ni-0,5%Cr são as amostras nomeadas como C.

Amostras C

Foram preparadas 9 misturas no total, 5 com 6,5 gramas e 4 com 7,0 gramas. A massa, em gramas, de cada componente pode ser conferida na Tabela 13.

Tabela 13 – Massa das amostras C, em gramas.

Cu Ni Cr Total Amostras

6,4025 0,0650 0,0325 6,5 C1, C2, C3, C4 e C5

6,895 0,0700 0,0350 7,0 C6, C7, C8 e C9

Tabela 14 – Dados de sinterização e homogeneização para as amostras C.

Amostra

SINTERIZAÇÃO HOMOGENEIZAÇÃO

Temperatura final (°C) Taxa de aumento de temperatura (°C/min) Tempo na temp. final (min) Temperatura final (°C) Taxa de aumento de temperatura (°C/min) Tempo na temp. final (min)

C1 650 8 20 não foi realizada

C2 650 8 20 não foi realizada

C3* 780 6 90 500 8 360

C4 780 6 90 não foi realizada

C6 800 8 90 não foi realizada

C8** 800 4 90 500 8 2880

C9 800 4 90 não foi realizada

* Amostra cortada. Apenas 1/3 da amostra (M) passou por homogeneização. ** Realizado têmpera após homogeneização.

Após os tratamentos térmicos, algumas amostras C foram cortadas em forma de placas ou cilindros (Tabela 15) para realizar as medidas de condutividade e dureza, cujos resultados são apresentados na Tabela 16.

Tabela 15 – Formato dos cortes de algumas amostras C.

Amostra Formato do corte Partes

C1 Cilindro C1P, C1M e C1PM

C2 Cilindro C2P, C2M e C2PM

C3 Cilindro C3P, C3M e C3PM

C4 Cilindro C4P, C4M, e C4PM

C6 Placa C6P e C6PM

C8 Placa C8P, C8S e C8T

Tabela 16 – Dados de condutividade e dureza de algumas amostras C.

Amostra CONDUTIVIDADE DUREZA

( -1.m-1) (%IACS) (HV) (MPa)

C1M não foi medida 3,89(9).101 3,81(8).102

C2M não foi medida 2,15(9).101 2,11(8).102

C3M não foi medida 2,9(2).101 2,9(2).102

C4M não foi medida 4,7(3).101 4,6(3).102

C6 C6P 1,36(7).10

7 23,54 4,4(1).101 4,3(1).102

C6PM 1,74(8).107 30,05 não foi medida

C8

C8P 5,5(3).107 94,55 1,0(1).102 1,0(1).103

C8S 4,6(1).107 78,79 1,0(1).102 1,0(1).103

C8T 3,90(8).107 67,55 não foi medida

C9

C9P 2,8(1).107 48,44 não foi medida

C9M 2,5(1).107 43,81 não foi medida

C9PM 2,5(2).107 43,81 não foi medida

a) Amostra C1M com 500x de ampliação. b) Amostra C1M com 200x de ampliação. Atacada com FeCl.

c) Amostra C2M com 50x de ampliação. d) Amostra C2M com 500x de ampliação.

g) Amostra C4M com 100x de ampliação. h) Amostra C4M com 500x de ampliação.

i) Amostra C4M com 100x de ampliação.

Atacada com FeCl. j) Amostra C4M com 500x de ampliação. Atacada com FeCl.

m) Amostra C8P com 100x de ampliação. n) Amostra C8P com 500x de ampliação.

Figura 34. Micrografias de amostras C, de composição nominal 98,5%Cu-1,0%Ni-0,5%Cr.

Tabela 17 – Dados de densidade de amostras C.

Amostra

À VERDE APÓS TRATAMENTOS TÉRMICOS

Massa

(g) Diâmetro (mm) Altura (mm)

Densidade Aparente

(g/mm3)

Massa

(g) Diâmetro (mm) Altura (mm)

Densidade Aparente

(g/mm3)

C1 6,420 10,20 13,58 5,7856.10-3 6,475 10,04 13,39 6,1080.10-3

C2 6,450 10,19 14,24 5,5541.10-3 6,520 10,05 14,07 5,8416.10-3

C8 6,947 10,07 12,44 7,0118.10-3 6,739 9,81 12,12 7,3564.10-3

C9 6,905 9,95 12,26 7,2433.10-3 6,667 9,82 12,07 7,2931.10-3

Figura 35. Difratograma da amostra C8S, 8 keV, radiação síncrotron.

Tabela 18 – Parâmetros de rede e fatores de discordância.

Cobre – Cu (fase 1)

Tabela 19 – Coeficientes de perfil

Cobre – Cu (fase 1)

42 44 46 48 50 52

0 50000 100000 150000 200000 Cu(200) Cu(111) 98,5%Cu-1,0%Ni-0,5%Cr Amostra C8S I Obs I Calc Diferença

Int

ens

idade (c

ontagens

)

Figura 36. Difratograma da amostra C8S, 10 keV, radiação Síncrotron.

Figura 37. Detalhe das reflexões (111) e (200) do cobre na amostra C8S, com dados coletados no

LNLS com radiação síncrotron de 10 keV.

30 35 40 45 50 55 60

5000 10000 15000 20000 Cu(311) Cu(200) Cu(111) 98,5%Cu-1,0%Ni-0,5%Cr Amostra C8S I Obs I Calc Diferença

Int

ensidade

(contagens)

2

(°)

34 36 38 40 42

5000 10000 15000 20000 Cu(200) Cu(111) 98,5%Cu-1,0%Ni-0,5%Cr Amostra C8S I Obs I Calc Diferença

![Figura 10. Esquema do método de quatro terminais, ou quatro pontas (GIL, [ca. 2010]).](https://thumb-eu.123doks.com/thumbv2/123dok_br/18104985.322836/28.892.225.709.799.1136/figura-esquema-método-quatro-terminais-quatro-pontas-gil.webp)