UFOP - CETEC - UEMG

REDEMAT

REDE TEMÁTICA EM ENGENHARIA DE MATERIAIS

UFOP

–

UEMG

DISSERTAÇÃO DE MESTRADO

AUTOMAÇÃO DE UMA MÁQUINA DE TORÇÃO VISANDO SUA APLICAÇÃO NA REALIZAÇÃO DE ENSAIOS A FRIO E A QUENTE

WAGNER ROSSI DE OLIVEIRA FILHO

UFOP - CETEC - UEMG

REDEMAT

REDE TEMÁTICA EM ENGENHARIA DE MATERIAIS

UFOP

–

UEMG

WAGNER ROSSI DE OLIVEIRA FILHO

AUTOMAÇÃO DE UMA MÁQUINA DE TORÇÃO VISANDO SUA APLICAÇÃO NA REALIZAÇÃO DE ENSAIOS A FRIO E A QUENTE

Dissertação de Mestrado Apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT como requisito para a obtenção do Título de Mestre em Engenharia de Materiais.

ORIENTADOR: PROF. DR. GERALDO LÚCIO DE FARIA COORIENTADOR: PROF. DR. RONILSON ROCHA

RESUMO

Experimentos em escala real no setor metalúrgico possuem baixa viabilidade econômica para sua realização. Ainda sim, existe a necessidade contínua de aperfeiçoamento de processos de produção em busca de eficiência e qualidade nos produtos. Entre eles o processo de laminação a quente, que tem sido objeto de muitas pesquisas na ultimas décadas. Os fenômenos que ocorrem neste processo podem ser estudados em pequena escala por meio de ensaios de torção a quente, simulando condições semelhantes ao processo metalúrgico industrial. Neste trabalho foi realizada a automação e adaptação de uma máquina de torção de carregamento por pendulo da fabricante Amsler, desde a etapa de seleção de materiais e dispositivos, com o objetivo de permitir a realização de ensaios automatizados a frio e a quente, possibilitando assim que, no futuro, estudos possam ser desenvolvidos no intuito de simular o comportamento mecânico de aços em processos de laminação a quente. Um algoritmo para desenvolvimento de um software de controle e aquisição de dados da máquina foi proposto e executado utilizando a ferramenta LABVIEW. A execução do projeto de automação se mostrou viável e eficiente. Obteve-se uma máquina de torção automatizada completamente funcional e capaz de realizar ensaios a quente em temperaturas máximas de até 1150oC, incluindo a possibilidade de realização de ensaios por passes. Foi constatado um erro máximo de 0,7% para o fundo de escala do momento de torção e até 0,72o para o ângulo de torção. Foram realizados ensaios de torção a frio e a quente que comprovaram a eficiência do sistema e permitiram a visualização de fenômenos como o encruamento e recuperação por meio das curvas de tensão-deformação.

ABSTRACT

In metallurgical industrial facilities, experiments on real scale, in general, have low economic viability due to involved costs. However, many of these studies are strongly important aiming to promote the continuous improvements on production processes. The hot rolling process is a good example. Nowadays, the physical phenomena that occur during this process have been the subject of many research works. The technical literature shows that the most part of them can be studied on a bench scale through hot torsion tests, simulating similar conditions to the industrial process. In this work, the adaptation and automation of a torsion machine with pendulum loading mechanism, manufactured by the Amsler Company, was performed, considering the material and device selection stage and the machine mechanical operation, in order to allow the realization of automatized hot torsion tests. An algorithm for the machine control and data acquisition software was proposed, developed and executed using the LABVIEW tool. The execution of the automation project proved viable and efficient. A fully functional automated torsion machine capable of conducting hot tests up to 1150 oC was obtained, including the possibility of performing tests with passes. A maximum error of 0,7% was verified for the scale limit of the twisting moment and up to 0.72o for the angle of twist. Few tests were performed and highlighted the system efficiency and allowed the visualization of phenomena such as hardening and recovery through stress-strain curves.

LISTA DE FIGURAS

Figura 3.1: Garras da máquina de torção do Laboratório de Ensaios Mecânicos do DEMET/UFOP. (a) Garra que sofre o deslocamento angular. (b) Garra que recebe o momento de torção ... 5

Figura 3.2: Torção em um corpo de prova circular maciço (Adaptado de SOUZA, 1982) ... 7

Figura 3.3: Determinação de MTe utilizando o gráfico MT versus θ, onde o eixo das abscissas é n % de ângulo de torção e as ordenadas é o momento de torção (Adaptado de SOUZA, 1982) ... 9

Figura 3.4: Comportamento das tensões de cisalhamento sobre o corpo de prova maciço. (a) Deformação elástica. (b) Deformação plástica ... 10

Figura 3.5: Curvas de tensão-deformação geradas em ensaios de torção a quente em diferentes temperaturas e diferentes velocidades de rotação para um aço SAE 4140 (SOUZA et al., 2012) ... 11

Figura 3.6: Curva de tensão-deformação associada à recristalização dinâmica e recuperação (Adaptado de SICILIANO, 1999) ... 13

Figura 3.7: Curvas de tensão-deformação geradas em ensaios de torção a quente a temperatura fixa de 975°C e diferentes taxas de deformação para um aço martensítico (Adaptado de Fang et al., 2016) ... 14

Figura 3.8: Curvas de tensão-deformação geradas em ensaios de torção a quente em um aço livre de intersticiais com taxa de deformação de 1,0 s-1 e temperaturas na faixa de 1150°C a 900°C (a) e na faixa de 850°C a 600°C (b) (REGONE, 2001). ... 15

Figura 3.9: Curva de tensão-deformação gerada em um ensaio de torção a quente em um aço inoxidável ferritico com adição de nióbio com taxa de deformação de 0,3 s-1 e temperaturas

na faixa de

960°C a 900°C (Adaptado de VIEIRA et al., 2016). ... 16

Figura 3.10: Figura esquemática representando a lógica de um sistema de controle em malha aberta. ... 18

Figura 3.11: Figura esquemática representando a lógica de um sistema de controle em malha fechada ... 18

Figura 3.12: Figura esquemática ilustrando um sistema de controle de temperatura (OGATA, 2010). ... 19

Figura 3.14: Relação da frequência do rotor e do estator correlacionado ao torque (Adaptado

de MOHAN et al., 2003) ... 22

Figura 3.15: Circuito equivalente aproximado ... 23

Figura 3.16: Curvas características de torque-velocidade para o controle V/ F (MUHAMMAD, 1999) ... 23

Figura 3.17: Circuito elétrico representando um potenciômetro de deslocamento linear ... 26

Figura 3.18: Figura esquemática ilustrando o princípio de funcionamento de um encoder incremental. ... 27

Figura 3.19: Figura esquemática ilustrando um encoder incremental com dois discos (Adaptado de Morris & Languari, 2012) ... 29

Figura 3.20: Figura esquemática ilustrando uma montagem típica para utilização de termopar. 30 Figura 4.1: Máquina de torção original do Laboratório de Ensaios Mecânicos do DEMET/UFOP - Parte 1. (a) Pêndulo. (b) Manivela. (c) Torquimetro mecânico (d) Garra que sofre o deslocamento angular. (e) Garra que recebe o momento de torção. (f) Registrador em papel. (j) Alavanca ... 33

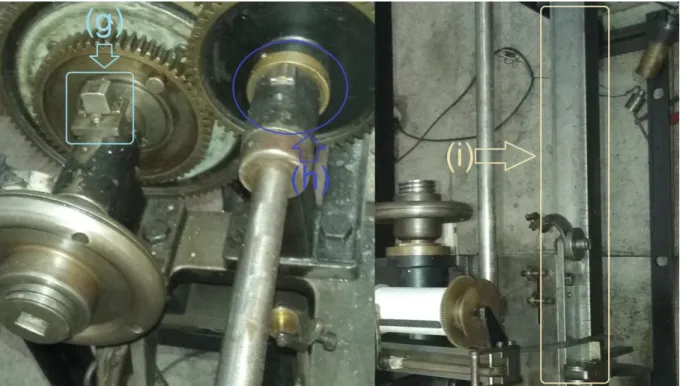

Figura 4.2: Máquina de torção original do Laboratório de Ensaios Mecânicos do DEMET/UFOP - Parte 2. (g) Contador mecânico de revoluções. (h) Marcador de deslocamento angular inicial. (i) Marcação em régua ... 34

Figura 4.3: Diagrama de funcionamento da máquina de torção a quente ... 35

Figura 4.4: Figuras esquemáticas ilustrando (a) posicionamento e variável medida pelo potenciômetro linear (b) modelamento para calculo da componente do momento de torção associado à barra do pêndulo. ... 36

Figura 4.5: Figuras esquemáticas ilustrando o modelamento para calculo das componentes do momento de torção associado ao peso (a) e ao suporte de acoplamento (b). ... 37

Figura 4.6: Configuração de montagem do pendulo para diferentes escalas (a) vista frontal, (b) vista lateral. ... 38

Figura 4.7: Motor com redutor acoplado IBR. (a) Redutor (b) Motor de indução trifásico ... 39

Figura 4.8: Diagrama de ligação monofásica (WEG, 2016). ... 40

Figura 4.9: Diagrama de ligação triângulo para motor de indução trifásico. ... 40

Figura 4.11: Encoder incremental acoplado ao eixo da garra que sofre o deslocamento angular na máquina de torção. ... 43

Figura 4.12: Potenciômetro de deslocamento linear RTC150. (a) Parte móvel. (b) Parte fixa. ... 44

Figura 4.13: Descrição do forno elétrico resistivo. (a) Extremidades do resistor. (b) Alça. (c) Orifício interno. ... 45

Figura 4.14: Descrição do relé de estado sólido. (a) Conectores para alimentação externa de corrente alternada. (b) Conectores do gatilho do relé. (c) Dissipador de calor de alumínio. ... 46

Figura 4.15: : Figura esquemática ilustrando o funcionamento do relé de estado sólido no acionamento do resistor do forno elétrico. ... 46

Figura 4.16: Figura esquemática olustrando o amplificador operacional em modo multiplicador não inversor. (a) Circuito. (b) Amplificador operacional OP07C. ... 48

Figura 4.17: Planta do circuito com três amplificadores. ... 49

Figura 4.18: Circuito confeccionado com dois amplificadores. (a) Vista superior. (b) Vista inferior. ... 49

Figura 4.19: Dispositivo de aquisição de dados USB-6002 utilizado no projeto de automação da máquina de torção. ... 50

Figura 4.20: Descrição dos pinos do dispositivo USB-6002 (NationalInstruments, 2017). ... 51

Figura 4.21: Tela de operação do projeto de nome “Maquina_de_torção” criado no LabView. . 53

Figura 4.22: Fluxograma de funcionamento do controlador do forno elétrico resistivo. ... 54

Figura 4.23: Configuração dos corpos de prova (a) corpo de prova de aço ABNT1020 (b) corpo de prova de cobre. ... 56

Figura 5.1: (a) Máquina de torção automatizada (1) potenciômetro de deslocamento linear, (2) inversor de frequência, (3) motor de indução com redutor acoplado, (4) encoder (b) forno

desenvolvido(5) termopar, (6) corpo de prova, (7) forno resistivo com acoplamento modular. . 57

Figura 5.2: Regressão linear do potenciômetro de deslocamento linear utilizado na máquina de torção. ... 58

Figura 5.3: Dispersão dos valores em (mm) em relação à reta obtida com a regressão linear. ... 58

Figura 5.4: Regressão linear do termopar do tipo K utilizado para medição da temperatura da atmosfera do forno elétrico. ... 60

Figura 5.6: Curva de tensão cisalhante-deformação para os ensaio de torção do aço ABNT1020 a 0,15Hz. ... 62

Figura 5.7: Curva de tensão cisalhante-deformação para o ensaio de torção do cobre a 0,25Hz e temperatura de 25 oC. ... 63

LISTA DE TABELAS

Tabela 3.1: Considerações na escolha de um material refratário (Adaptado de Carniglia & Barna, 1992) ... 24

Tabela 3.2: Propriedades de diferentes composições de resistores (Adaptado de PerfilTérmico, 2016) ... 25 Tabela 3.3: Faixa de temperatura de operação de termopares de diferentes tipos (Adaptado de Dunn, 2005) ... 31

Tabela 4.1: Escalas e configurações de montagem do pendulo ... 38

Tabela 4.2: Configuração dos passos no ensaio de torção de cobre ... 56

LISTA DE SIGLAS

ASTM - American Society for Testing and Materials.

DEMET - Departamento de Engenharia Metalúrgica e de Materiais.

UFOP - Universidade Federal de Ouro Preto.

A/D - Analógico-digital.

CA - Corrente alternada.

CC - Corrente contínua.

CV - Cavalo-vapor.

f.e.m. - Força eletromotriz.

Hz - Hertz - Ciclo por segundo.

L/D - Relação entre comprimento e diâmetro.

PID - Proporcional, Integral e Derivativo.

rpm - Rotação por minuto.

USB - Universal Serial Bus

VCC - Volts em corrente contínua.

VCA - Volts em corrente alternada.

Al - Alumínio.

Cr - Cromo.

Fe - Ferro.

O - Oxigênio.

ABNT 1020 – Associação Brasileira de Normas Técnicas - Aço Carbono Comum com 0,20%

em massa de Carbono.

SAE 4140 - Society of Automotive Engineers - Aço hipoeutetóide com baixo teor de cromo e

AGRADECIMENTOS

À minha irmã Gabriela, da qual posso contar em todos os momentos.

Agradecimento em especial ao meu Orientador Geraldo Lúcio de Faria pela dedicação, empenho durante a realização deste trabalho e outras atividades acadêmicas.

Agradecimento ao meu Co-orientador Ronilson Rocha pela colaboração de grande importância a este trabalho em especial na área de automação.

Agradecimento ao Prof. Leonardo Barbosa Godefroid, responsável pelo Laboratório de Ensaios Mecânicos pelo apoio a realização deste trabalho.

Agradecimento ao Sidney Cardoso de Araújo, Técnico do Laboratório de Ensaios Mecânicos pelo apoio na execução da parte experimental deste trabalho.

Agradecimento ao CNPq pelo apoio financeiro.

Agradecimento à Fundação GORCEIX pelo apoio financeiro.

DEDICATÓRIA

SUMÁRIO

1 INTRODUÇÃO ... 1

2 OBJETIVOS ... 3

2.1 Objetivo geral ... 3

2.2 Objetivos especificos ... 3

3 REVISÃO BIBLIOGRÁFICA ... 4

3.1 Ensaio de torção ... 4

3.1.1 Procedimentos de ensaio ... 5

3.1.2 Torção a quente ... 10

3.1.3 Aplicação de torção a quente na simulação de processos de laminação .. 12

3.2 Sistemas de controle ... 16

3.2.1 Evolução histórica ... 16

3.2.2 Princípios do controle de processo ... 17

3.2.3 Controle em malha aberta ... 17

3.2.4 Controle em malha fechada... 18

3.2.5 Exemplo de sistema de controle ... 18

3.3 Motor de indução trifásico ... 19

3.3.1 Funcionamento de um MIT... 20

3.4 Inversor de frequência ... 21

3.4.1 Controle pela tensão de alimentação de alimentação do estator ... 21

3.4.2 Controle pela frequência da tensão de alimentação de alimentação do estator ... 22

3.4.3 Controle simultâneo pela tensão e frequência de alimentação do estator (V/F) ... 22

3.5 Forno elétrico resistivo ... 23

3.6 Potenciômetro de deslocamento linear ... 25

3.7 Encoder ... 27

3.8 Termopar ... 29

4 MATERIAIS E MÉTODOS ... 32

4.1.1 Máquina de torção e projeto de automação ... 32

4.1.2 Motor de indução e redutor de giro ... 38

4.1.3 Inversor de frequência ... 39

4.1.4 Encoder ... 42

4.1.5 Potenciômetro de deslocamento linear ... 43

4.1.6 Desenvolvimento de um forno elétrico resistivo ... 44

4.1.7 Termopar ... 47

4.1.8 Sistema de aquisição de dados ... 50

4.1.9 Supervisório LabView ... 52

4.2 Procedimentos Experimentais de Validação do Funcionamento da Máquina ... 55

5 RESULTADOS E DISCUSSÃO ... 57

5.1 Calibração de Sensores ... 57

5.2 Ensaios para Comprovação de Funcionalidade do Projeto de Automação ... 61

6 CONCLUSÕES ... 65

7 SUGESTÕES PARA TRABALHOS FUTUROS ... 66

1 INTRODUÇÃO

Em face à crescente necessidade de eficiência em processos industriais, a instrumentação e automação na indústria vêm se tornando cada vez mais essenciais para que objetivos como redução de custos e obtenção de produtos com melhor qualidade em um mercado fortemente competitivo sejam alcançados. Processos complexos e de difícil operacionalidade tornam as operações puramente humanas inviáveis em muitos segmentos de mercado, sendo assim, necessária a utilização de dispositivos de medição de variáveis e atuadores na automação de tarefas anteriormente realizadas pelo homem(NISE, 2011; DUNN, 2005).

Um destes processos que requer estudo continuado é a laminação a quente de aços, onde os processos de recuperação e recristalização dinâmica podem ocorrer(WEIQING et al.,2017; HAITAO et al. 2017; JUN et al. 2016). Devido ao elevado custo, na grande maioria dos casos, estudos avançados do efeito de deformação plástica a quente sobre fenômenos metalúrgicos, como recristalização dinâmica e estática de aços, não são viáveis de serem executados no próprio laminador. Desta forma, diversos autores têm aplicado a ferramenta de ensaio de torção a quente para simular os fenômenos de recuperação e recristalização dinâmica(PINHEIRO et al.,2004; BRAGA et al. 2016; EDDAHBI et al. 2012; GUEDES et al. 2004).

Neste contexto máquinas de torção têm sido desenvolvidas para a realização de ensaios em materiais biomecânicos, bem como em ligas metálicas ferrosas e não ferrosas(VALLE & SHORT 2006; SANCHEZ et al. 2015).

No ensaio de torção o campo de tensões desenvolvido no corpo de prova é majoritariamente cisalhante. Isto permite que, durante carregamento crescente em torção, o corpo de prova experimente grande deformação plástica, possibilitando simular os efeitos da deformação plástica sobre a densidade e interação de discordâncias no material para diferentes níveis de deformação, os quais são semelhantes às condições que ocorrem na laminação. Assim sendo, ao se realizar ensaios de torção a quente é possível avaliar os efeitos metalúrgicos conjugados de deformação plástica e temperatura(PINHEIRO et al.,2004; BRAGA et al. 2016; EDDAHBI et al. 2012; GUEDES et al. 2004; EGHBALI & SHABAN, 2012).

dados coletados, tornando-se candidatos em potencial ao uso da automação. Neste caso, tem-se a instrumentação das grandezas referentes aos esforços mecânicos a que o corpo de prova foi submetido, e, no caso específico dos ensaios a quente, ainda da temperatura de ensaio.

2 OBJETIVOS

2.1 Objetivo geral

Propor e executar um projeto para a automação de uma máquina de torção para realização de ensaios a quente e a frio com a possibilidade de aplicação de passes consecutivos e controlados de deformação.

2.2 Objetivos específicos

Desenvolvimento de uma modelagem matemática da máquina;

Desenvolvimento de um sistema de leitura das variáveis da máquina de torção: torque e deslocamento angular;

Desenvolvimento de um sistema de acionamento do giro do corpo de prova;

Desenvolvimento de um forno resistivo com controle de temperatura;

Desenvolvimento de um supervisório para aquisição de dados em tempo real;

3 REVISÃO BIBLIOGRÁFICA

3.1 Ensaio de torção

O ensaio de torção não é um ensaio utilizado corriqueiramente em materiais para controle de qualidade de produtos quando comparado a outros ensaios como tração e dureza. Isto se deve ao fato do ensaio de torção ser significativamente mais complexo sob diversos aspectos, como por exemplo, no modelamento físico e interpretação dos resultados, fixação de corpos de prova e cuidados na execução do ensaio. Isto além de permitir a determinação experimental de poucas características do material testado. Assim existem situações que requerem o uso de ensaios de torção, uma vez que o material em questão seja submetido a este tipo de esforço em seu ambiente de aplicação, como barras de torção, molas, parafusos, entre outros (ROESLER et al., 2014; HASSANI & MONFARED, 2017).

A realização de um ensaio de torção pode ser feita no próprio material em sua geometria original (eixos de diâmetros pequenos ou peças cujo tamanho e formato são próximos à especificação do corpo de prova da máquina de torção em uso), ou no caso de componentes grandes, uma parte do material pode ser retirada para que a partir dela se usine corpos de prova padronizados.

Figura 3.1: Garras da máquina de torção do Laboratório de Ensaios Mecânicos do DEMET/UFOP. (a) Garra que sofre o deslocamento angular. (b) Garra que recebe o momento de torção.

O eixo do corpo de prova é concêntrico ao eixo de giro das garras da máquina. A deformação do corpo de prova é medida por meio do deslocamento angular em relação a um ponto inicial marcado próximo a uma das extremidades da máquina. As escalas de medição do momento de torção podem ser mudadas, a partir da troca dos pesos acoplados ao pendulo, o que é melhor explicado no capítulo seguintes.

É possível ainda, que o número de voltas experimentado pelo corpo de prova seja medido por um contador de giros, e a medição do encurtamento longitudinal do corpo de prova, que pode acontecer durante a deformação plástica, pode ser mensurada por escalas de referência existentes na mesa da máquina. É valido ressaltar que este é apenas um princípio de funcionamento de máquinas de torção, e foi escolhido devido a ser semelhante ao da máquina utilizada neste trabalho. Existem outras máquinas de torção no mercado nas quais o momento de torção não é oriundo do deslocamento de pêndulos.

3.1.1 Procedimentos de ensaio

Segundo Dieter (1988), a secção do corpo de prova deve possuir preferencialmente o formato circular, e um comprimento inicial (L0), correspondente à parte útil. Vale ressaltar que entre a parte útil do corpo de prova, e a parte a ser fixada pela máquina de torção, deverá existir um raio de concordância entre as mesmas.

no centro do corpo de prova, aumentando linearmente ao longo do raio, sendo máxima na superfície do corpo. Durante a zona de deformação elástica esta é a distribuição de tensões verdadeiras.

Durante o ensaio, tensões de cisalhamento que se estabelecem na secção transversal do corpo de prova oferecem resistência ao momento de torção, este chamado de 𝑇. A Equação 3.1 apresenta uma importante relação entre o momento de torção e a tensão cisalhante desenvolvida em um ponto situado em um raio r em relação ao centro do corpo de prova;

𝑇 = ∫ 𝜏 dS𝑅 = 𝜏∫𝑅 dS (3.1)

Onde o corpo de prova tem área da secção transversal S, e raio R, a tensão de cisalhamento está representada por 𝜏. r é a distância radial que é medida a partir do centro do corpo de prova.

∫𝑅 dS é o momento polar de inércia ( ), da área em relação ao eixo do corpo de prova. Sendo assim, a partir da Equação 3.1, pode-se obter a Equação 3.2.

𝑇 =𝜏𝐽𝑝 (3.2)

Isolando-se a variável 𝜏 na Equação 3.2, obtém-se a Equação 3.3 que permite que a tensão cisalhante 𝜏 seja calculada em função do momento de torção aplicado, da distância em relação ao centro do corpo de prova e do momento polar de inércia (função da geometria do corpo de prova).

𝜏 = 𝑇

𝐽𝑝 (3.3)

Sendo o momento polar de inércia para secções circulares dado por = , onde é o

diâmetro do corpo de prova, 𝜏 tem seu valor máximo (na superfície do corpo de prova) determinado pela Equação (3.4).

𝜏 𝑥= 6 𝑇 (3.4)

expressa pela Equação 3.5, onde é o comprimento útil do corpo de prova e θ é o deslocamento angular. Essas grandezas são apresentadas na Figura 3.2 para um corpo de prova maciço.

γ = tg φ = rθ (3.5)

Figura 3.2: Torção em um corpo de prova circular maciço (Adaptado de SOUZA, 1982).

Assim como no ensaio de tração, o ensaio de torção gera um diagrama de carga-deformação, neste caso o momento de torção ( 𝑇), corresponde à ordenada, e o ângulo de torção (θ), corresponde ao eixo das abscissas. Podem-se obter utilizando as Equações 3.1, 3.3 e 3.5 as curvas 𝑇 x θ e τ x γ.

O módulo de elasticidade transversal pode ser obtido determinando-se a inclinação da curva de tensão cisalhante-deformação angular na região de deformação elástica. A Equação 3.6 apresenta a relação pela qual o módulo de elasticidade transversal pode ser calculado.

𝐺 =𝜏𝛾 (3.6)

A Equação 3.7 apresenta uma relação entre o módulo de elasticidade transversal (G), determinado a partir de ensaios de torção, e o módulo de elasticidade (E), medido por meio de ensaios de tração. Pode-se observar que as duas variáveis se relacionam tendo o coeficiente de Poisson como variável paramétrica.

𝐺 = +𝑣 (3.7)

diretamente da máquina de ensaio e das dimensões do corpo de prova. Pode-se também calcular o chamado produto de rigidez transversal obtido pelo produto 𝐺. .

𝐺 = 𝑇

𝜃𝐽𝑝 (3.8)

De acordo com Souza (1982), para uma adequada determinação de G, são recomendados os seguintes procedimentos durante o ensaio:

Velocidade constante e não muito lenta, assim evita-se a possibilidade de fluência (creep);

Temperatura constante durante o ensaio de torção;

Para corpos de prova sólidos, deverá ser usada a relação L/D igual a aproximadamente 10;

A partir do gráfico 𝑇 versus 𝜃, é possível a determinação do limite de escoamento, que pode ser calculado utilizando a Equação 3.9, onde 𝑇𝑒 é o momento de torção no escoamento, e 𝜏𝑒o limite de escoamento para seção circular.

𝜏𝑒 = 𝐽𝑇𝑒𝑝 (3.9)

O valor 𝑇𝑒 pode ser encontrado utilizando o método Johnson, conforme indicação na

Figura 3.3, para isso é traçada uma reta paralela à reta que foi traçada sobre o gráfico

𝑇 versus 𝜃 do ponto A(início do ensaio) ao ponto B, o ponto B é definido pela primeira

mudança de inclinação na curva. 𝑇𝑒 equivale à distância de D ao eixo das abscissas, sendo o

Figura 3.3: Determinação de 𝑇𝑒 utilizando o gráfico 𝑇 versus 𝜃, onde o eixo das abscissas é n % de ângulo de torção e as ordenadas é o momento de torção (Adaptado de SOUZA, 1982).

De acordo com Garcia et al. (2012), as tensões de cisalhamento sobre um corpo de prova maciço se distribuem de formas diferentes durante um ensaio de torção, no início do ensaio a deformação sobre o corpo de prova é elástica, as tensões de cisalhamento se comportam de forma linear e crescente do centro para a parte externa da seção transversal do corpo de prova, como pode ser visto na Figura 3.4 (a).

Figura 3.4: Comportamento das tensões de cisalhamento sobre o corpo de prova maciço. (a) Deformação elástica. (b) Deformação plástica.

3.1.2 Torção a quente

Uma vez que este trabalho tem como um dos objetivos tornar a máquina de torção capaz de realizar ensaios a quente para que futuros estudos de simulação de laminação a quente possam ser desenvolvidos, é realizado neste subcapítulo um breve estudo teórico a respeito do ensaio de torção a quente.

Este ensaio busca obter as propriedades do metal a partir das curvas de tensão-deformação geradas, bem como o tipo de fratura obtido, sobre condições de temperatura e velocidade de rotação controladas.

Utilizando os parâmetros de temperatura e velocidade de rotação adequados durante o ensaio, é possível simular microestruturas semelhantes às obtidas no processo de laminação a quente (GUEDES, 2004). Uma vez que o ensaio de torção a quente não proporciona estricção ou embarrilamento como na tração e compressão respectivamente, observa-se então que a zona de deformação plástica demonstra-se elevada durante este ensaio.

De acordo com a Equação 3.10 obtém-se a deformação equivalente(𝜀𝑒 ) para um corpo de

prova cilíndrico maciço, sendo 𝜃 o ângulo de torção, e o raio e o comprimento do corpo de prova respectivamente.

𝜀𝑒 =√𝜃 (3.10)

Segundo Boratto et al. 1987 para o cálculo da tensão equivalente (𝜎𝑒 ) utiliza-se a

Equação 3.11, onde 𝑇 é o torque aplicado ao corpo de prova, é o raio do corpo de prova, é o coeficiente de sensibilidade do torque à velocidade de deformação e é o coeficiente de sensibilidade do torque ao encruamento.

𝜎𝑒 =√ 𝑇 + + (3.11)

Na Figura 3.5 observa-se como o efeito da temperatura e velocidade de rotação modificam as curvas de tensão-deformação dos ensaios de torção a quente em um aço SAE4140. Pode-se visualizar que o aumento de temperatura diminui o limite de escoamento quando comparado com ensaio em mesma velocidade de rotação. Também é perceptível que o aumento da velocidade de rotação aumentou o limite de escoamento quando comparado com ensaio em mesma temperatura (SOUZA et al., 2012).

3.1.3 Aplicação de torção a quente na simulação de processos de laminação

Os fenômenos associados ao processo de laminação a quente são considerados um grande tema de estudos dentro da metalurgia física. Dessa forma muitas pesquisas vêm sendo desenvolvidas sobre este tópico nos últimos 60 anos (SICILIANO, 1999).

Dentre os fenômenos que ocorrem durante a laminação a quente, estão a recuperação e a recristalização dinâmica, que podem ser verificadas por intermédio de ensaios de torção a quente. Estes fenômenos acontecem quando o material sofre deformação plástica em temperaturas relativamente elevadas de forma que haja mobilidade atômica suficiente para a aniquilação de discordâncias estruturais (recuperação), e/ou seja alcançada a energia de ativação para que ocorra a recristalização dinâmica da estrutura(TOTTEN, 2006).

Na Figura 3.6, observar-se através da linha tracejada a curva característica para o fenômeno de recuperação do qual pode ocorrer na laminação a quente, neste caso após o escoamento o material atinge um regime estacionário de deformação, com a tensão permanecendo aproximadamente constante, indicando um processo de competição, discordâncias sendo geradas pela deformação plástica, mas sendo aniquiladas pelo fenômeno de recuperação (OREND et al., 2015; DIETER, 1988)

Durante o ensaio de torção a quente, a recristalização dinâmica, caso ocorra, está associada a um perfil de curva de tensão-deformação característico (PINHEIRO et al., 2004; VIEIRA et al., 2016). Ainda na Figura 3.6, se pode observar uma curva de tensão-deformação característica da recristalização dinâmica(linha contínua), onde é possível observar a deformação de pico representada por 𝜀 que foi definida a partir da tensão de pico.

Figura 3.6: Curva de tensão-deformação associada a recristalização dinâmica e recuperação (Adaptado de SICILIANO, 1999).

Figura 3.7: Curvas de tensão-deformação geradas em ensaios de torção a quente a temperatura constante de 975°C e com diferentes taxas de deformação em um aço martensítico (Adaptado de FANG et al., 2016).

Ensaios de torção a quente também são utilizados com outras finalidades, como visto no trabalho de Xiao-Rong et al. (2013) que verificou que a adição de 0,4% de nióbio em uma liga de aço com 5% de níquel retarda a recristalização dinâmica de forma significativa, e o trabalho de Mirzakhani et al. (2010), onde foi observado que o formato inadequado do corpo de prova pode acarretar em uma distribuição não uniforme de temperatura do mesmo.

Figura 3.8 – Curvas de tensão-deformação geradas em ensaios de torção a quente em um aço livre de intersticiais com taxa de deformação de 1,0 s-1 e temperaturas na faixa de

1150°C a 900°C (a) e na faixa de 850°C a 600°C (b) (REGONE, 2001).

.

O ensaio de torção a quente também pode ser realizado por passos de deformação como visto na Figura 3.9(VIEIRA et al., 2016). No trabalho de Vieira et al. (2016), utilizou-se passes de deformação em cinco diferentes temperaturas buscando avaliar a ocorrência, ou não da recristalização dinâmica por meio da mudança de tendência nos limites de escoamento do material em cada passe. Com o aumento da temperatura em cada passe, caso a recristalização dinâmica tivesse ocorrido, verificaria-se uma queda mais intensa do limite de escoamento, com uma mudança clara de tendência, o que não foi verificado neste estudo.

Figura 3.9 – Curva de tensão-deformação gerada em um ensaio de torção a quente em um aço inoxidável ferritico com adição de nióbio com taxa de deformação de 0,3 s-1 e temperaturas na faixa de

960°C a 900°C (Adaptado de VIEIRA et al., 2016).

3.2 Sistemas de controle

Para o desenvolvimento do controlador de temperatura do forno elétrico, se fez necessário uma revisão sobre sistemas de controle, dessa forma, neste subcapítulo é apresentado um estudo teórico sobre este tema.

3.2.1 Evolução histórica

Segundo Ogata (2010), pode-se datar o primeiro projeto relevante no que se refere a controle de sistemas como sendo o regulador centrífugo de autoria de James Watt, usado no controle de velocidade de uma máquina a vapor ainda no século XVIII. Nos anos 30 do século XX grande e rápida foi a evolução nessa área do conhecimento. Tem-se desta época o método de Nyquist para determinar a estabilidade de sistemas de malha fechada a partir da resposta do sistema em malha aberta com excitações senoidais estacionárias.

Ao longo desses anos, até os dias atuais, os sistemas foram ficando mais complexos com mais entradas e saídas. O uso de cálculos computacionais se fez de grande valor bem como o uso de outras abordagens de controle, dentre elas a lógica Fuzzy. Hoje muitas indústrias utilizam variadas ferramentas de controle em seus sistemas (DUNN, 2005).

3.2.2 Princípios do controle de processo

Ogata (2010) discute e apresenta as seguintes terminologias básicas:

Variável controlada ou variável de processo: É a grandeza ou a condição que é

medida e controlada.

Sinal de controle ou variável manipulada: É a grandeza ou a condição modificada

pelo controlador, de modo que afete o valor da variável controlada, normalmente a saída do sistema é variável controlada.

Planta: Um equipamento ou máquina como um tudo, que funcione de forma integrada

com intuito de realizar uma operação, como um alto-forno, reator químico, entre outros.

Processos: São operações a serem controladas, como exemplos têm-se, processos

econômicos, químicos e biológicos.

Sistemas: Um sistema é a combinação de componentes que agem em um conjunto

para atingir determinado objetivo.

Distúrbio: É um sinal que tende afetar de maneira adversa o valor da variável de saída

de um sistema.

Controle com realimentação: Refere-se a uma operação que, na presença de

distúrbios, tende a diminuir a diferença entre a saída de um sistema e alguma entrada de referência e atua com base nessa diferença.

3.2.3 Controle em malha aberta

Um sistema de controle em malha aberta é aquele em que o sinal de controle independe do sinal de sua saída. Segundo Nise (2011), isto significa que o sinal da saída não é realimentado para ser comparado com o sinal de entrada.

variável controlada. A Figura 3.10 apresenta um sistema de controle em malha aberta, onde é possível visualizar a ausência de realimentação da saída.

Figura 3.10: Figura esquemática representando a lógica de um sistema de controle em malha aberta.

3.2.4 Controle em malha fechada

O sistema de controle em malha fechada pode ser definido como aquele em que o sinal da saída é comparado com um sinal de referência previamente definido, de modo que caso exista uma diferença entre estes sinais o sinal de entrada do processo é modificado com o intuito de corrigir esta diferença. Este sistema de controle apresenta melhores resultados para perturbações internas e externas, uma vez que o controle leva em conta a realimentação da saída (DUNN, 2005). Na Figura 3.11 tem-se um sistema de controle em malha fechada.

Figura 3.11: Figura esquemática representando a lógica de um sistema de controle em malha fechada.

3.2.5 Exemplo de sistema de controle

Figura 3.12: Figura esquemática ilustrando um sistema de controle de temperatura (OGATA, 2010).

3.3 Motor de indução trifásico

Os motores elétricos são máquinas que têm por finalidade a transformação de energia elétrica em energia mecânica. O tipo de motor elétrico mais utilizado atualmente na indústria é o motor de indução trifásico (MIT) do tipo gaiola. Basicamente, um motor de indução trifásico, é alimentado por três fases de corrente alternada defasadas 120 graus elétricos uma da outra. Cada fase alimenta uma bobina do chamado estator que nada mais é do que a parte fixa do motor (GUEDES, 1994).

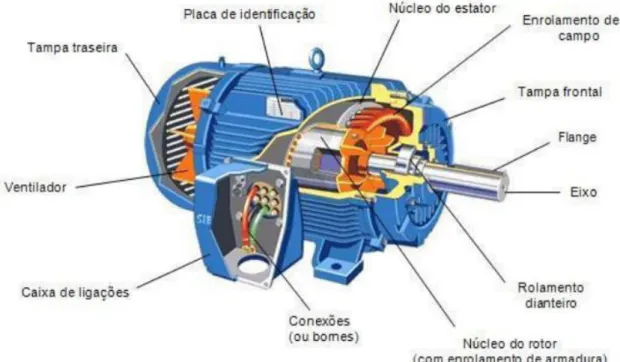

Figura 3.13: Vista em corte de em motor de indução do tipo Gaiola (CASTRO & MÜNCHOW, 2010).

3.3.1 Funcionamento de um MIT

Uma vez que o motor foi devidamente ligado a uma rede elétrica trifásica, a corrente flui por cada um dos três enrolamentos do estator, fazendo com que surja um campo eletromagnético que gira a uma velocidade proporcional a frequência da alimentação, conhecida como velocidade síncrona. Tal campo é chamado de campo girante. A velocidade de giro do campo girante, em ciclos por segundo, pode ser expressa pela Equação 3.12.

= 𝑝⁄ {Hz} (3.12)

Onde é a velocidade síncrona, é frequência da tensão de alimentação no estator, e 𝑝 é o número de pares de polos do motor.

Na prática, a velocidade do rotor não consegue acompanhar a velocidade do campo girante e sua velocidade sempre é menor, ou seja, < , sendo a velocidade do rotor. A razão entre esta diferença de velocidade e a velocidade do campo girante, pode ser calculada pela Equação 3.13. Este parâmetro é então denominado de escorregamento.

3.4 Inversor de frequência

O inversor de frequência é o dispositivo utilizado para o controle de frequência e amplitude de redes de alimentação elétricas. Usualmente utilizado como intermediário entre a rede de alimentação elétrica e o dispositivo a ser controlado, podendo este último ser um motor elétrico, bomba ou outros dispositivos elétricos. Existem vários tipos de inversores para diferentes tipos de motores elétricos e redes de alimentação. Aqui se discute alguns métodos de controle de um motor de indução. Para se entender como um inversor do tipo CA-CA efetua o controle, neste trabalho foi utilizado o controle simultâneo pela tensão e frequência de alimentação do estator (V/F) pelo inversor de frequência descrito no subcapitulo 3.4.3.

3.4.1 Controle pela tensão de alimentação do estator

Segundo Mohan et al. (2003), é possível mudar a velocidade de um motor de indução através da variação da amplitude da tensão de alimentação do mesmo. Portanto, ao variar a amplitude da tensão de alimentação tem-se que:

O conjugado eletromagnético do motor é proporcional ao quadrado da tensão aplicada ao estator (enquanto não há saturação magnética no material ferromagnético). Com isso, uma diminuição na amplitude da tensão provoca uma redução na velocidade (aumento do escorregamento), salientando-se que a amplitude da tensão de alimentação não deve ultrapassar o valor nominal de tensão do motor, com risco de queima do mesmo.

A faixa de ajuste de velocidade é relativamente estreita e é feita ao custo de uma diminuição significativa do conjugado, como pode ser visto na Figura 3.14.

Torna-se impossível o acionamento quando a curva do torque de carga cruza a curva da máquina além do ponto de conjugado máximo.

Este método de controle não é aplicável nas seguintes situações:

Carga com torque constante

Figura 3.14: Relação da frequência do rotor e do estator correlacionado ao torque. (Adaptado de MOHAN et al., 2003).

3.4.2 Controle pela frequência da tensão de alimentação do estator

A partir da variação da frequência da tensão de alimentação no estator é possível fazer o controle da velocidade síncrona do motor de indução.

Levando-se em conta a manutenção da amplitude da tensão de alimentação de forma fixa:

A diminuição da frequência eleva o fluxo e em geral causa uma saturação magnética da máquina, provocando mudança nos parâmetros da máquina e a característica do conjugado.

De forma análoga aumentando-se a frequência reduz-se o fluxo e consequentemente o conjugado da máquina.

3.4.3 Controle simultâneo pela tensão e frequência de alimentação do estator (V/F)

Figura 3.15: Circuito equivalente aproximado.

Deste modo percebe-se na Equação 3.14 que a corrente de magnetização , não sofre mudança se a relação entre a tensão de alimentação do estator e a freqüência da fonte de alimentação não sofrer mudança. Consequentemente, o fluxo magnético não sofre mudanças, o que mantém o conjugado máximo da máquina.

𝑰𝒎= 𝑽𝑿𝒔𝒎=– 𝝅𝒇𝑽𝒔𝒔𝑳𝒎 (3.14)

Segundo Muhammad (1999) à medida que a frequência de tensão aplicada ao estator é reduzida, a frequência do rotor diminui e o escorregamento para o torque máximo aumenta, conforme se observa na Figura 3.16. Sendo assim, variando-se tanto a tensão quanto a frequência, o torque e a velocidade podem ser controlados.

Figura 3.16: Curvas características de torque-velocidade para o controle V/F (MUHAMMAD, 1999).

3.5 Forno elétrico resistivo

Os materiais refratários são caracterizados por possuírem baixa condutividade térmica, boa resistência mecânica em altas temperaturas, baixos coeficientes de dilatação, suportando bem gradientes de temperaturas e boa resistência a corrosão e a abrasão mecânica, suas propriedades variam de acordo com o material utilizado em sua fabricação, e seu uso é majoritariamente empregado na indústria metalúrgica (SCHACT, 2004).

Segundo Carniglia & Barna (1992) a escolha de um material refratário possui poucas considerações em relação à função de uso do mesmo, no entanto a maior parte das considerações estão relacionadas a confiabilidade e vida útil do material durante o uso. Na Tabela 3.1 é apresentado um resumo sobre as considerações na escolha de um material refratário.

Tabela 3.1: Considerações na escolha de um material refratário (Adaptado de Carniglia & Barna, 1992).

Considerações sobre a função do material Considerações sobre a integridade do material

Permeabilidade Fusão e Vaporização

Condutividade térmica Estrutura cristalina e estabilidade de fase

Capacidade térmica Propriedades de resistência e fluência

Condutividade elétrica Propriedades elásticas

Custo(Em relação a outros possíveis

materiais) Expansão térmica

Resistência à corrosão

Resistência à erosão

Resistência à abrasão

De acordo Schact (2004)materiais refratários que utilizam a alumina( 𝑂 ) possuem um histórico de uso com sucesso na metalurgia, nestes refratários o aumento de concentração de 𝑂 aumenta a temperatura de fusão do mesmo, dessa forma é possível adequar esta concentração a temperatura de trabalho a qual será exposto.

Segundo Hegbom (1997) a resistividade e a temperatura de fusão variam de acordo com os elementos que compõem o resistor, na Tabela 3.2 são apresentados resistores com diferentes composições e propriedades.

Tabela 3.2: Propriedades de diferentes composições de resistores (Adaptado de PerfilTérmico, 2016).

Resistor Tipo 1 Tipo 2 Tipo 3 Tipo 4

Temperatura máxima de operação 1400°C 1300°C 1200°C 1100°C

Teor de Cr 22% 20% 20% 20%

Teor de Al 5,80% 4,80% - -

Teor de Fe 72,20% 75,20% - 45%

Teor de Ni - - 80% 35%

Densidade (kg/m³) 7100 7250 8300 7900

Resistividade a 20°C (ohm/mm².m) 1.45 1,35 1,09 1,04

Coeficiente de dilatação térmica (1/K de 20 a 1000°C) 15 x −6 15 x −6 18 x −6 19 x −6

Resistência à tração (N/mm²) 680 680 750 750

Propriedade magnética Magnético Magnético - -

3.6 Potenciômetro de deslocamento linear

O potenciômetro de deslocamento linear é um instrumento utilizado para medir o deslocamento de um dado objeto em relação a um eixo fixo. Este dispositivo foi utilizado como referência para medir o momento de torção da máquina de torção utilizada neste trabalho, como descrito no subcapítulo 4.1.1.

Neste subcapítulo é apresentado o princípio de funcionamento deste dispositivo. O potenciômetro de deslocamento linear utiliza de um resistor fixo em forma de linha e uma parte móvel que percorre todo o resistor, mantendo sempre contato físico com o mesmo, conforme Figura 3.17, sendo assim o deslocamento 𝑑 do instrumento é proporcional a resistência do trecho 𝑥 do resistor 𝑅 observando a segunda Lei de Ohm vista na Equação 3.15.

𝑅 = 𝜌 (3.15)

Figura 3.17: Circuito elétrico representando um potenciômetro de deslocamento linear.

A medição do deslocamento também pode ser feita pela tensão de saída que pode ser deduzida por meio das manipulações matemáticas apresentadas nas Equações 3.16; 3.17 e 3.18, finalmente obtendo-se a Equação 3.19.

Calculando a resistência equivalente 𝑅𝑒 do circuito tem-se,

𝑅𝑒 = 𝑅 𝑥+ 𝑅𝑥 (3.16)

Onde 𝑅 𝑥 é o resistor do trecho 𝑥 e 𝑅𝑥 do trecho 𝑥 .

A corrente do circuito pode ser calculada por,

= 𝑉𝑒

𝑅 𝑥+𝑅𝑥 (3.17)

Onde 𝑒é a tensão de entrada, vale ressalta que esta deve ser usada corrente continua, de tensão o mais constante possível.

A tensão de saída pode então ser calculada por,

= 𝑅 𝑥×𝑅 𝑥𝑉+𝑅𝑒 𝑥 (3.18)

Ou,

= 𝑙 𝑥𝑙 𝑥 × 𝑉𝑒

+ 𝑙𝑥 (3.19)

De acordo com Fraden (2010), o potenciômetro de deslocamento linear possui o menor custo entre os vários tipos de sensores lineares existentes, sua resolução é mais alta quando o material do resistor é de uma camada fina de carbono ou camada fina de condutor plástico. Esta resolução é limitada pela parte mecânica do instrumento uma vez que o tamanho do grão das partículas do resistor é de ordem microscópica, o que propiciaria uma maior resolução do que na prática é obtida.

Os valores típicos de não linearidade são de ± %, os comprimentos encontrados vão de aproximadamente a , a vida útil do instrumento é medido pelo número de ciclos de deslocamento completo, quanto ao seu uso, é recomendado manter o instrumento sempre limpo e não utiliza-lo para situações de deslocamento de velocidade alta, pois pode causar perda de contato entre a parte móvel e o resistor, gerando falhas na medição do deslocamento (MORRIS & LANGARI, 2012).

3.7 Encoder

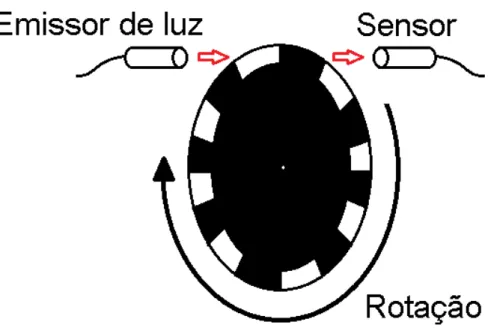

Neste subcapítulo é apresentado o encoder incremental, o mesmo tipo de encoder usado neste trabalho. Este instrumento mede a variação da posição angular do eixo a ele acoplado. Seu funcionamento é baseado no uso de um disco com várias janelas acompanhando a parte interna de seu perímetro como visto na Figura 3.18. Este disco gira acoplado ao eixo que se deseja medir o deslocamento angular. A parte fixa do instrumento possui um emissor de luz e um sensor, de modo que o disco é posicionado entre estes dois, e o encoder envia um nível lógico alto quando uma janela passa pelo emissor de luz e o sensor é atingido pela luz.

Segundo Bolton (2004), o deslocamento angular é determinado pela resolução do encoder, que equivale ao número de janelas existentes no disco, medida em pulsos por rotação (PPR), ou seja, cada pulso equivale a ° divido pela resolução em PPR, o encoder usado neste trabalho tem 500 PPR de resolução, neste caso cada pulso equivale a , ° conforme Equação 3.20.

Pulso = °⁄ ≅ , ° (3.20)

De acordo com Fraden (2010) muitos encoders incrementais por possuírem dois discos no mesmo eixo, podem ser usados para determinar posição e sentido da rotação, sendo um disco fixo com a apenas uma janela usada como referencia de posição, e o outro disco que sofrerá a rotação possuem duas fileiras de janelas, ambos vistos na Figura 3.19.

Figura 3.19: Figura esquemática ilustrando um encoder incremental com dois discos (Adaptado de Morris & Languari, 2012).

3.8 Termopar

O termopar é um instrumento utilizado para medição da diferença de temperatura entre dois pontos. Seu custo e faixa de temperatura de trabalho foram o motivo de sua escolha para uso no forno elétrico desenvolvido neste trabalho.

Seu princípio de funcionamento está baseado no efeito Seebeck que diz que dois materiais diferentes, com diferentes afinidades e densidades eletrônicas podem formar duas junções, chamadas de junta quente e junta fria. Em função da diferença de temperatura estabelecida entre eles, uma força eletromotriz será gerada.

Figura 3.20: Figura esquemática ilustrando uma montagem típica para utilização de termopar.

Segundo Morris e Languari (2012), devido às altas temperaturas a que o termopar é submetido, a junta quente muitas vezes está com considerável distância do aparelho de medição de tensão do termopar, especialmente em ambientes industriais.

Considerando o preço de alguns termopares, como os que usam platina, torna-se inviável o uso deste material para fazer a extensão do fio condutor até o aparelho de medição, recomenda-se então o uso de uma extensão de cabo condutor de material de menor custo, pois segundo a lei dos metais intermediários o somatório da f.e.m. do circuito é zero, caso estes sejam submetidos à mesma temperatura, sendo assim podemos desprezar as f.e.m. produzidas pela extensão do cabo com o condutor de material diferente.

Para se calcular a temperatura por meio do sinal gerado por um termopar pode-se utilizar uma equação polinomial apresentada na Equação 3.21, uma vez que a relação entre a diferença de temperatura e a força eletromotriz não é perfeitamente linear.

− = 𝑎 + 𝑎 + 𝑎 +∙ ∙ ∙+ 𝑎 (3.21)

Onde é a temperatura a ser medida, é a temperatura na junta de referência, e 𝑎 , 𝑎 𝑎 ,∙ ∙ ∙𝑎 são os coeficientes característicos do tipo de termopar, usualmente

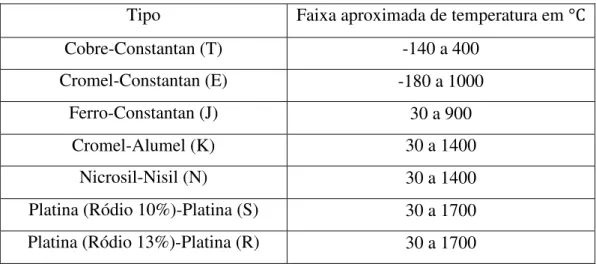

A Tabela 3.3 apresenta as faixas de temperatura aproximadas a que termopares de diferentes tipos podem ser submetidos, e seus respectivos materiais.

Tabela 3.3: Faixa de temperatura de operação de termopares de diferentes tipos (Adaptado de Dunn, 2005). Tipo Faixa aproximada de temperatura em °C

Cobre-Constantan (T) -140 a 400 Cromel-Constantan (E) -180 a 1000

Ferro-Constantan (J) 30 a 900

Cromel-Alumel (K) 30 a 1400 Nicrosil-Nisil (N) 30 a 1400 Platina (Ródio 10%)-Platina (S) 30 a 1700

4 MATERIAIS E MÉTODOS

4.1 Materiais e Desenvolvimento do Projeto de Automação

Para realização do presente trabalho, utilizou-se uma máquina de torção de acionamento manual, propondo-se a automação da mesma, bem como a construção de um forno elétrico resistivo, permitindo a realização automatizada de ensaios de torção a frio e a quente, com a possibilidade de aplicação de dois regimes de ensaio: contínuo, ou em passes.

Para definir a estratégia de automação e instrumentação da máquina de torção, foi preciso um estudo prévio da mesma, especialmente das variáveis da máquina. Neste subcapítulo denominado Materiais. É descrita a máquina de torção original e posteriormente os dispositivos usados na automação da mesma.

Também é descrita a construção de um forno resistivo e, na sequencia, os dispositivos usados no forno. Por fim descreve-se o sistema de aquisição de dados dos dispositivos e o supervisório para uso do operador.

4.1.1 Máquina de torção e projeto de automação

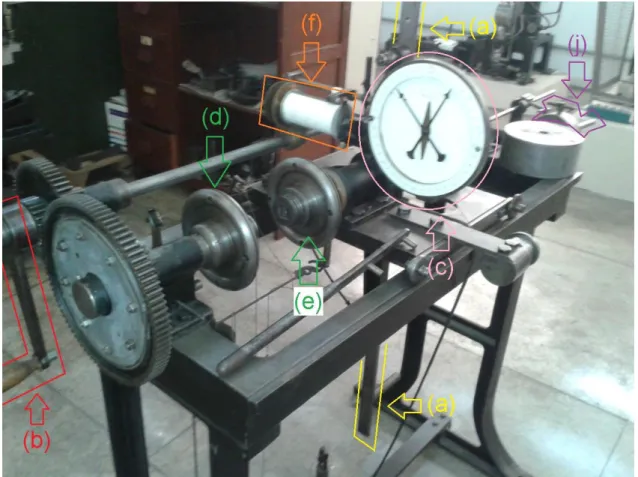

A máquina de torção utilizada neste trabalho foi fabricada pela empresa Amsler. Esta máquina utiliza um pêndulo para aplicar o momento de torção, como já mencionado no subcapítulo 3.1.

Orginalmente esta máquina possui as seguintes características:

Momento de torção aplicado por um pêndulo. Por meio de pesos acoplados ao pêndulo, o momento de torção máximo é de 600kgf.cm

Deslocamento angular manual por meio do giro de uma manivela;

Torquimetro mecânico, indicando o momento de torção aplicado ao corpo de prova;

Duas garras para acoplamento do corpo de prova, sendo uma garra que sofre o deslocamento angular, e outra que aplica o momento de torção;

Registrador em papel milimetrado do gráfico 𝑇 versus 𝜃, onde 𝑇 é registrado com o deslocamento linear da peça móvel onde é encaixada uma lapiseira, e o rolo de papel gira acompanhando a rotação da manivela registrando o angulo 𝜃;

Marcador de deslocamento angular inicial correspondente a carregamento inicial do corpo de prova;

Marcação em régua para medição comprimento L do corpo de prova;

Alavanca para aplicação de tração ao corpo de prova, com funcionamento por meio de pesos acoplados a alavanca, seu uso é opcional, neste trabalho não é utilizada.

Nas Figuras 4.1 e 4.2 são indicadas as peças da máquina de torção anteriormente descritas.

Figura 4.1: Máquina de torção original do Laboratório de Ensaios Mecânicos do DEMET/UFOP - Parte 1. (a) Pêndulo. (b) Manivela. (c) Torquimetro mecânico (d) Garra que sofre o deslocamento angular. (e) Garra que

Figura 4.2: Máquina de torção original do Laboratório de Ensaios Mecânicos do DEMET/UFOP - Parte 2. (g) Contador mecânico de revoluções. (h) Marcador de deslocamento angular inicial. (i)

Marcação em régua de alongamento, ou contração do corpo de prova.

Uma vez levantadas às informações necessárias sobre a máquina de torção e buscando sua automação para a realização de ensaios de torção a frio e a quente padronizados, foram realizados os seguintes procedimentos:

Desenvolvimento de modelo matemático para determinação experimental das variáveis de momento e ângulo de torção por meio de dispositivos da máquina;

Substituição da manivela por um acionamento elétrico, cuja rotação será transmitida por um motor elétrico de indução;

Substituição do torquímetro mecânico por um potenciômetro de deslocamento linear;

Acoplamento de um encoder ao eixo que sofre o deslocamento angular, para sua medição;

Acoplamento de um forno com sistema de controle para a realização dos ensaios a quente;

Desenvolvimento de um software de controle e aquisição de dados.

um dispositivo de aquisição de dados com instrumentos de medição e atuadores, os quais são descritos a seguir.

Figura 4.3: Diagrama de funcionamento da máquina de torção a quente.

Um planejamento de instrumentação e um modelamento matemático da máquina foi feito de forma a se otimizar a utilização de sensores e atuadores visando à execução de um projeto eficiente.

Figura 4.4: Figuras esquemáticas ilustrando (a) posicionamento e variável medida pelo potenciômetro linear (b) modelamento para calculo da componente do momento de torção associado à barra do pêndulo.

𝜃 = sin− 𝑥

𝑅 (4.1)

Ainda considerando a Figura 4.4 (a), para um dado deslocamento do pêndulo correspondente a uma projeção horizontal 𝑥, o momento de torção total aplicado ao corpo de prova 𝑇 foi modelado como um somatório das componentes de momento da barra 𝑇 , da utilização facultativa de um peso posicionado na extremidade do pêndulo 𝑇 e do pino

de suporte do pêndulo 𝑇 , como apresenta a Equação 4.2 (Figura 4.4). Considerando a Figura 4.4 (b), a Equação 4.3 foi deduzida a fim de modelar a componente de momento 𝑇 , onde g é a aceleração da gravidade, 𝜌 é densidade linear da barra, 𝜃 é o ângulo de deslocamento do pêndulo e 𝑑 e 𝑑 são distâncias características de braços de alavanca do pêndulo bipartido, levando em consideração os centros de gravidade de dois segmentos da barra separados pela articulação central.

𝑇 = 𝑇 + 𝑇 + 𝑇 (4.2)

𝑇 = 𝜌sin 𝜃 (𝑑 − 𝑑 ) (4.3)

A Figura 4.5 foi utilizada para a dedução de equações que permitem o cálculo das componentes de momento 𝑇 e 𝑇 . As Equação 4.4 e 4.5 foram utilizadas para a

determinação de 𝑇 e 𝑇 respectivamente, onde é a massa do peso posicionado no

gravidade do peso até o eixo de rotação e d3 é a distância do centro de gravidade do suporte de acoplamento do peso até o eixo da máquina 𝑑 = 𝑑 .

Finalmente, substituindo as Equações 4.3, 4.4 e 4.5 na Equação 4.2, obteve-se a Equação 4.6 que permite o cálculo do momento de torção total aplicado ao corpo de prova para um dado deslocamento 𝑥 medido pelo potenciômetro de deslocamento linear.

Figura 4.5: Figuras esquemáticas ilustrando o modelamento para calculo das componentes do momento de torção associado ao peso (a) e ao suporte de acoplamento (b).

𝑇 = sin 𝜃 𝑑 (4.4)

𝑇 = sin 𝜃 𝑑 (4.5)

𝑇 = 𝜌 (𝑑 − 𝑑 )𝑅𝑥+ 𝑑𝑥𝑅+ 𝑑 𝑅𝑥 (4.6)

Figura 4.6: Configuração de montagem do pendulo para diferentes escalas (a) vista frontal, (b) vista lateral.

Tabela 4.1: Escalas e configurações de montagem do pendulo.

Máximo da Escala

(kgf.cm)

Condição de Acoplamento

do Peso

Posição de

acoplamento: 𝒅 (mm) 𝒅 (mm) 𝒅(mm) 𝒅 (mm)

600 Acoplado (2) 5,00 47,50 84,75 84,75 400 Acoplado (4) 17,00 35,50 60,95 60,95 200 Acoplado (5) 28,75 23,75 37,25 37,25 100 Não acoplado (1) 3,50 49,00 0 88,25 60 Não acoplado (3) 14,15 38,35 0 66,75 30 Não acoplado (4) 17,00 35,50 0 60,95

4.1.2 Motor de indução e redutor de giro

O motor com o redutor acoplado utilizado neste trabalho pode ser visto na Figura 4.7. Este motor é de indução trifásico, 0,33CV de potência, 60Hz, 4 pólos, alimentado com 220 V trifásico, e possui rotação teórica máxima de 1800rpm desprezando o escorregamento. O redutor utilizado com o motor possui redução de 1:10.

Acionando este motor de indução trifásico e o redutor com um inversor de frequência que é descrito no próximo subcapítulo, é possível ainda fazer um controle com precisão da velocidade do giro para valores menores do que 3Hz, obtendo, por exemplo, 1Hz caso seja desejado, habilitando-se que ensaios sejam realizados com velocidades de deformação constante que podem ser ajustadas pelo usuário, o que não era possível anteriormente à automação da máquina de torção.

Figura 4.7: Motor com redutor acoplado IBR. (a) Redutor (b) Motor de indução trifásico.

4.1.3 Inversor de frequência

Figura 4.8: Diagrama de ligação monofásica do inversor de frequência utilizado neste trabalho (WEG, 2016).

O motor de indução trifásico foi ligado no modo triângulo para funcionar com 220V em conformidade com o inversor de frequência. O diagrama de ligação em triângulo pode ser visto na Figura 4.9, onde , , do motor de indução trifásico são ligados ao U, V, W do inversor de frequência respectivamente.

Figura 4.9: Diagrama de ligação triângulo para o motor de indução trifásico utilizado neste trabalho.

para o motor utilizado neste trabalho, (4 pólos), tem-se uma velocidade teórica de seu eixo de 90 a 1800rpm, desprezando-se o escorregamento.

Com o uso do redutor 1:10 a velocidade é de 9 a 180rpm ou 0,15Hz a 3Hz, sendo esta a faixa de velocidade definida para os ensaios de torção neste trabalho.

O inversor de frequência conta com o controle do acionamento por modo local ou remoto. Durante os ensaios é utilizado o modo remoto, onde é possível ligar/desligar o motor e ajustar a frequência de alimentação do estator do motor remotamente, com acionamento a partir do supervisório.

Figura 4.10: Entradas de comando do inversor de frequência (Adaptado de WEG, 2016).

4.1.4 Encoder

O modelo E50S8-500-3-T-24 da fabricante Autonics foi o encoder incremental utilizado neste trabalho, que possui 500 PPR de resolução; três canais de saída A, B, Z; alimentação de 5VCC, sendo suas saídas com valor máximo de 0,4VCC para nível lógico baixo e de no mínimo 2VCC para nível lógico alto.

Figura 4.11: Encoder incremental acoplado ao eixo da garra que sofre o deslocamento angular na máquina de torção.

O instrumento possui a onda de tensão quadrática da saída do canal A adiantada 9 ° em relação à do canal B, permitindo saber o sentido do giro do eixo. Existe ainda um canal Z para referência de posição. Neste trabalho é utilizado apenas o canal A, pois o sentido de giro é sempre o mesmo e deseja-se medir apenas o deslocamento angular, sendo a posição angular irrelevante. Para a conexão do encoder incremental utilizou-se os seguintes fios:

Preto: Canal de saída A

Marron: 5VCC (Alimentação)

Azul: 0V (Referência)

A diferença de potencial entre o fio preto e o azul fornece a tensão de onda quadrática, utilizada para contar os pulsos, sendo cada pulso equivalente a , °.

4.1.5 Potenciômetro de deslocamento linear.

teórica é infinita, na prática limitada pela parte mecânica e o sistema de leitura da variável analógica associada ao instrumento. Na Figura 4.12 é apresentado o potenciômetro de deslocamento linear usado neste trabalho sendo (a) o acoplamento do cursor do qual é movimentado pelo rolamento de contato do pendulo da máquina de torção e (b) a parte fixa do potenciômetro.

Figura 4.12: Potenciômetro de deslocamento linear RTC150. (a) Parte móvel. (b) Parte fixa.

4.1.6 Desenvolvimento de um forno elétrico resistivo

O forno elétrico resistivo foi construído em formato cilíndrico tubular de modo a possibilitar que seu interior receba corpos de prova cilíndricos sólidos de 12mm de diâmetro para a realização de ensaios de torção a quente.

Figura 4.13: Fotografias do forno elétrico resistivo desenvolvido. (a) Extremidades do resistor para conexões elétricas. (b) Alça para manuseio e fixação na máquina de torção. (c) Orifício interno para

posicionamento dos corpos de prova.

O orifício interno do forno possui 18mm de diâmetro, o diâmetro externo 145mm e o comprimento é de 140mm. O forno possui ainda uma alça e um furo na superfície externa próxima ao centro do forno que permite colocar um termopar a fim de medir a temperatura aproximada do resistor.

O resistor do forno elétrico é alimentado com tensão de 72V monofásico(Utiliza-se um transformador para obter-se 72V). A temperatura máxima que o resistor pode chegar é de aproximadamente 1450°C quando ele sofre fusão, porém não é recomendado temperaturas acima de 1200°C para aumentar a vida útil do forno.

Figura 4.14: Descrição do relé de estado sólido. (a) Conectores para alimentação externa de corrente alternada. (b) Conectores do gatilho do relé. (c) Dissipador de calor de alumínio.

O relé de estado sólido funciona de forma semelhante a um relé mecânico, porem não possui partes móveis. Quando seu gatilho é alimentado com menos de 3VCC o segmento AB visto na Figura 4.15 mantem-se aberto, impedido a passagem de corrente pelo resistor do forno. Quando o gatilho é alimentado com uma tensão de 3 a 32VCC o segmento AB é fechado, permitindo a passagem de corrente pelo resistor do forno.

4.1.7 Termopar

Os termopares utilizados neste trabalho foram os do tipo (K) Cromel-Alumel. Foram aplicados dois termopares, cada um com as seguintes finalidades:

Medição da temperatura da atmosfera do forno;

Medição da temperatura do corpo de prova no interior do forno;

O termopar do tipo (K) possui uma faixa de temperatura de uso de 30 a 1400°C e sensibilidade de aproximadamente µ /℃ para uma aproximação de comportamento linear. Devido a resolução insuficiente do sistema de aquisição de dados, foi preciso o uso de um amplificador operacional em modo multiplicador não inversor, com ganho de 100. Desta

forma, a sensibilidade foi aumentada para /℃, que foi o suficiente para a resolução do

sistema de aquisição de dados usado neste trabalho.

Para o funcionamento adequado do amplificador, foi necessário o uso de um amplificador operacional de precisão, uma vez que a tensão de trabalho do termopar do tipo (K) é muito

baixa. Para isso, foi utilizado o modelo OP07C apresentado na Figura 4.16 (b).

Figura 4.16: Figura esquemática ilustrando o amplificador operacional em modo multiplicador não inversor. (a) Circuito. (b) Amplificador operacional OP07C.

O ganho do amplificador operacional em modo multiplicador não inversor é calculado utilizando-se a Equação 4.7, onde 𝐺 é o ganho, 𝑅 e R são os valores de suas resistências respectivamente. Na Figura 4.17 é visto a planta do circuito.

Figura 4.17: Planta do circuito com três amplificadores para confecção da placa utilizada neste trabalho.

O circuito utilizado neste trabalho pode ser visto na Figura 4.18. Para sua confecção foi utilizada uma placa de fenolite pré-furada, tornando o processo mais rápido. Na Figura 4.18 (a) têm-se os conectores, cujas funções são:

1. Alimentação (+12VCC); 2. Terra;

3. Alimentação (-12VCC);

4. Tensão de saída do Amplificador 1; 5. Tensão de entrada do amplificador 1; 6. Tensão de saída do Amplificador 2; 7. Tensão de entrada do amplificador 2;