Centro de Tecnologia

Programa de Pós-graduação em Engenharia Elétrica

Controle Automático para Injeção Otimizada de Gás

em Poços de Petróleo Equipados para

Funcionamento com Gás

Lift

Contínuo

Autor:

Rafael Barbosa Spíndola

Natal / RN – Brasil

Julho de 2003

Controle Automático para Injeção Otimizada de Gás

em Poços de Petróleo Equipados para

Funcionamento com Gás

Lift

Contínuo

Orientador:

Prof. D. Sc. André Laurindo Maitelli

Co-orientador:

Eng. M. Sc. Edson Henrique Bolonhini

Dissertação submetida ao Programa de Pós-graduação

em Engenharia Elétrica da Universidade Federal do Rio

Grande do Norte, como parte dos requisitos necessários

para obtenção do título de Mestre em Ciência de

Engenharia Elétrica.

Natal / RN – Brasil

Julho de 2003

Poços de Petróleo Equipados para Funcionamento com

Gás

Lift

Contínuo

Dissertação submetida ao Programa de Pós-Graduação em Engenharia Elétrica da

Universidade Federal do Rio Grande do Norte, como parte dos requisitos

necessários para obtenção do grau de Mestre em Ciências no Domínio da

Engenharia Elétrica.

Aprovado por:

Prof. D. Sc. André Laurindo Maitelli (Orientador) - DCA / UFRN

Eng. M. Sc. Edson Henrique Bolonhini (Co-orientador) - PETROBRAS

Prof. D. Sc. Pablo Javier Alsina - DCA / UFRN

Eng. D. Sc. Antônio Rodrigues Patrício - WEATHERFORD

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

,Spíndola, Rafael Barbosa

.

Controle automático para injeção otimizada de gás em poços de

petróleo equipados para funcionamento com gás lift contínuo / Rafael

Barbosa Spíndola. - Natal (RN), 2004.

92 p. : il.

Orientador: André Laurindo Maitelli.

Co-orientador: Edson Henrique Bolonhini.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do

Norte. Centro de Tecnologia. Programa de Pós-Graduação em Engenharia

Elétrica.

1. Petróleo – Tese. 2. Gás lift contínuo – Método de elevação artificial

– Tese. 3. Controlador inteligente – Injeção de gás lift – Tese. 4.Sistema

inteligente de controle automático – Injeção de gás lift – Controle de

pressão de fluxo – Tese. I. Maitelli, André Laurindo. II. Bolonhini,.

Edson Henrique. III. Título.

Índice de Assuntos

LISTA DE FIGURAS... iii

LISTA DE TABELAS... v

RELAÇÃO DE SÍBOLOS E ABREVIATURAS... vi

SUMÁRIO... viii

ABSTRACT... ix

DEDICATÓRIA... x

AGRADECIMENTOS... xi

1.

INTRODUÇÃO... 1

2.

MÉTODO DE ELEVAÇÃO POR GÁS

LIFT

CONTÍNIO

... 5

2.1. Introdução... 6

2.2. Gás

lift

... 6

2.3. Vantagens e limitações do gás

lift

contínio... 8

2.4. Válvulas de gás

lift

... 9

2.5. Aspectos econômicos ... 11

2.6. Mecanismos de produção ... 11

2.7. Desempenho de um poço de petróleo... 15

2.8. Processo de descarga de um poço de gás

lift

... 16

2.9. Projetos de instalações de gás

lift

... 17

3. SIMULADOR DE UM POÇO DE GÁS

LIFT

CONTÍNUO... 20

3.1. Introdução... 21

3.2. SGALI... 21

4. CONTROLADOR PROPOSTO... 26

4.1. Introdução... 27

4.2. Efeito da injeção de gás no poço... 27

4.3. Controladores baseados em conhecimentos... 28

4.4. Método de Gradiente... 30

4.5. A lógica do controle... 31

5. RESULTADOS... 41

5.1. Introdução... 42

5.2. Experiência sem o uso do controlador... 42

5.3.Experiência com o uso do controlador em laboratório... 44

6. CONCLUSÕES E PERSPECTIVAS... 52

7. BIBLIOGRAFIA... 54

Lista de Figuras

Figura 1.1. Curvas de desempenho de gás

lift

... 3

Figura 1.2. Comportamento da P

wfem função da variação da P

r... 4

Figura 2.1. Redução do peso da coluna pela liberação de gás... 6

Figura 2.2. Redução do peso da coluna pela injeção de gás... 7

Figura 2.3. Sistema típico de gás

lift

contínuo... 8

Figura 2.4. Válvula de gás

lift

... 10

Figura 2.5. Mecanismo Gás em Solução... 12

Figura 2.6. Curvas de performance típica para reservatório de gás em solução ... 12

Figura 2.7. Mecanismo capa de gás... 13

Figura 2.8. Curvas de performance típica para reservatório capa de gás... 13

Figura 2.9. Mecanismo influxo de água... 14

Figura 2.10. Curvas de performance típica para reservatório influxo de água... 14

Figura 2.11. Curva IPR modelo linear ... 15

Figura 2.12. Curva de IPR - Modelo de Vogel ... 16

Figura 2.13. Processo de descarga de um poço de gás

lift

... 17

Figura 2.14. Poço típico de gás

lift

contínuo ... 18

Figura 2.15. Gradientes de pressão em um poço de gás

lift

contínuo... 19

Figura 3.1. Tela inicial do simulador de controle de injeção de gás

lift

-SGALI...

...

21

Figura 3.2. Curvas IPR x TPR e P

wfx Q

gi... 22

Figura 3.3. Ponto de operação do poço com GLC... 23

Figura 3.4. Tela dos dados de entrada do

TraceLift

... 24

Figura 3.5. Tela de acompanhamento da simulação do

TraceLift

... 24

Figura 4.1. Curva de desempenho da vazão de gás injetado (Q

gi) x vazão de líquido

produzido (q

L)... 27

Figura 4.2. Arquitetura típica de um sistema baseado em conhecimento... 28

Figura 4.3. Esquema de um sistema de controle empregando representação de

conhecimentos na forma de regras de produção... 29

Figura 4.4. Sistema de controle automático da injeção de gás

lift

contínuo... 32

Figura 4.5 - Diagrama de blocos para o controle automático da injeção de gás

lift

... 33

Figura 4.7. Processo de obtenção da P

wf ótimaconsiderando o deslocamento do Setpoint

para a direita... 34

Figura 4.8. Processo de obtenção da P

wf ótimaconsiderando o deslocamento do Setpoint

para a esquerda... 35

Figura 5.1. Unidade Terminal Remota (UTR)... 42

Figura 5.2. Válvula Automática de Controle... 43

Figura 5.3. Transmissores de superfície... 43

Figura 5.4. Dados de campo de P

wfP

re SP adquiridos do poço UPN-37... 44

Figura 5.5. Evolução do controle automático de um poço de gás lift contínuo –

Experimento I... 45

Figura 5.6. Evolução do controle automático de um poço de gás lift contínuo –

Experimento II... 46

Figura 5.7. Evolução do controle automático de um poço de gás lift contínuo –

Experimento III... 47

Figura 5.8. Tela inicial de simulação de um poço de gás

lift

sem o uso do controlador –

Experimento I ... 48

Figura 5.9. Simulação do poço após o controlador Ter encontrado o ponto ótimo de

Trabalho- Experimento I... 48

Figura 5.10. Tela inicial de simulação de um poço de gás

lift

sem o uso do controlador –

Experimento II... 49

Figura 5.11. Simulação do poço após o controlador Ter encontrado o ponto ótimo de

Trabalho- Experimento II... 49

Figura 5.12. Tela inicial de simulação de um poço de gás

lift

sem o uso do controlador –

Experimento III ... 50

Figura 5.13. Simulação do poço após o controlador Ter encontrado o ponto ótimo de

Trabalho- Experimento III... 50

Lista de Tabelas

Tabela 5.1. Comparação das principais variáveis de um poço de gás

lift

simulado com o

software

TraceLift

não acoplado x acoplado ao controlador ... 51

Relação de Símbolos e Abreviaturas

A

bÁrea do fole (

bellow

)

A

vÁrea do orifício da válvula

BSW Percentual de Água no Fluído

CLP Controlador Lógico Programável

D Profundidade dos canhoneados (área fraturada do reservatório para possibilitar

o fluxo do fluido produzido)

DDC Direct Digital Control

ESC

Estação de Supervisão e Controle

G

faGradiente dinâmico médio acima do ponto de injeção de gás

G

fbGradiente dinâmico médio abaixo do ponto de injeção de gás

IP Índice de produtividade

IPR Inflow Performance Relationship

K

cConstante de proporcionalidade

K

oConstante para manter o Set Point ótimo (K

o= 10

-5)

kick-off

Descarga de um poço

L Profundidade da válvula operadora

MV Manipulated VariableNova P

wfNova Pressão de fluxo no fundo do poço (kgf/cm²)

OV

Abertura da Válvula

Packer

Peça de vedação da coluna de produção com o tubo de revestimento

P

ePressão estática (kgf/cm²)

PID Proporcional Integral Derivativo

P

rPressão de revestimento (kgf/cm²)

P

r refPressão de revestimento de referência (kgf/cm²)

P

r maxPressão de revestimento máxima (kgf/cm²)

P

r minPressão de revestimento mínima (kgf/cm²)

P

satPressão de saturação (kgf/cm²)

P

btPressão de gás no fole na temperatura da profundidade de assentamento da

válvula

P

tPressão na coluna de produção na profundidade da válvula (kgf/cm²)

P

wfPressão de fluxo no fundo do poço (kgf/cm²)

P

whPressão de fluxo na cabeça do poço (kgf/cm²)

PV Process Variable

P

vPressão de gás no espaço anular, na profundidade da válvula (kgf/cm²)

Q

giVazão de gás injetado (Mm³/d)

q

LVazão de líquido (m³/d)

q

LmaxVazão de líquido máxima (m³/d)

RGL Razão Gás Líquido

SCADA Sistema de aquisição de dados

SP

Set Point

Tubbing

Coluna de produção

UPN-37

Poço de Upanema 37

UTR

Unidade Terminal Remota

SUMÁRIO

O método de elevação por gás

lift

contínuo é o principal método de elevação artificial

utilizado, principalmente, para produção em poços submarinos devido a sua robustez e a larga

faixa de vazão que o poço pode produzir. Há um grande percentual de poços produzindo sob

este mecanismo no Brasil. Este tipo de método de elevação apresenta algumas características

próprias, sendo uma delas sua dinâmica lenta devido aos transientes e outra é a existência de

uma correlação entre a vazão de gás injetado e a vazão de óleo produzido. Controladores

eletrônicos têm sido utilizados para realizar ajustes em alguns parâmetros do poço e melhorar

a eficiência de injeção de gás lift.

Este trabalho apresenta um sistema inteligente de controle automático da injeção de

gás, baseando-se em regras de produção, que busca manter os poços equipados para gás

lift

contínuo produzindo o maior tempo possível, nas condições ótimas de operação e que faz os

ajustes automáticos necessários quando ocorre alguma perturbação no sistema. Mostra-se que

é possível, utilizando o sistema inteligente apresentado, exercer o controle da pressão de fluxo

no fundo do poço (P

wf) através da manipulação da abertura da válvula de controle de

ABSTRACT

The continuous gas lift method is the main artificial lifting method used in the oil

industry for submarine wells, due to its robustness and the large range of flow rate that the

well might operate. Nowadays, there is a huge amount of wells producing under this

mechanism. This method of elevation has a slow dynamics due to the transients and a

correlation between the injected gas rate and the of produced oil rate. Electronics controllers

have been used to adjust many parameters of the oil wells and also to improve the efficiency

of the gas lift injection system.

This paper presents a intelligent control system applied to continuous gas injection in

wells, based in production’s rules, that has the target of keeping the wells producing during

the maximum period of time, in its best operational condition, and doing automatically all

necessary adjustments when occurs some disturbance in the system.

The author also describes the application of the intelligent control system as a tool to

control the flow pressure in the botton of the well (P

wf). In this case, the control system

AGRADECIMENTOS

A Deus pela saúde e inspiração para realização desse trabalho.

Ao meu orientador, o Professor D.Sc. André Laurindo Maitelli pelo incentivo,

empenho e profissionalismo durante o desenvolvimento a elaboração deste trabalho.

Ao meu co-orientador, o Engenheiro M.Sc. Edson Henrique Bolonhini pelas inúmeras

sugestões que enriqueceram este trabalho, pela paciência, pelo empenho e profissionalismo.

À Empresa Petróleo Brasileiro S.A, pela oportunidade concedida.

Ao Engenheiro Luiz Sérgio da Petrobras pelo incentivo e colaboração.

Aos colegas da Petrobras especialmente ao Dirno, Jaime, Renato, Rogério, Salvador e

Sandra pelo incentivo e colaboração.

A todos os colegas e professores do Programa de Pós-Graduação em Engenharia

Elétrica da Universidade Federal do Rio Grande do Norte, pela colaboração.

Aos colegas Ewerton Moura e João Maria da UFRN pela valiosa colaboração.

A todos, enfim, que direta ou indiretamente contribuíram para o sucesso desse trabalho.

Às minhas filhas, Rafaela, Erika e Corina, e a minha esposa Suzana, que dividiram

comigo, com paciência e compreensão, todas as alegrias e angústias deste desafio.

CAPÍTULO 1

O método de elevação artificial por gás

lift

é largamente utilizado na produção de

petróleo. Baseia-se na redução do peso da coluna de óleo, dentro do poço, através da injeção

de gás no fundo do mesmo, [13]. É um método relativamente barato, simples de instalar e

requer menos manutenção quando comparado a alternativas, tais como bombeio centrífugo

submerso, bombeio mecânico e bombeio por cavidade progressiva. Um poço equipado para

produzir por gás

lift

contínuo necessita ser analisado com freqüência, pois seu desempenho

está estreitamente relacionado às condições de produção do reservatório e às características de

fluxo, aspectos estes que podem variar ao longo da vida produtiva da instalação.

Esta análise é normalmente realizada a partir da caracterização dos fluidos

produzidos, das tubulações de superfície e sub-superfície e da utilização de procedimentos de

cálculo para determinação das perdas de carga do escoamento multifásico, desde o fundo do

poço até o tanque de armazenamento. Há algum tempo essa análise era dificultada por utilizar

ábacos e cálculos manuais. Hoje, com o uso de computadores, de simuladores de fluxo

multifásico e de curvas de modelagem de comportamento de reservatórios, informações sobre

o comportamento do poço podem ser obtidas como função de alterações em suas condições de

produção. O processo, no entanto, além de trabalhoso, não é preciso, pois utiliza modelos

empíricos ou semi-empíricos para descrever o comportamento de reservatório, do fluxo

multifásico e das trocas térmicas, além de requerer ajuste individual para cada poço, [3].

O gás injetado na coluna de produção provoca a redução da densidade média dos

fluidos dentro dela, reduzindo o gradiente de pressão em seu interior. É possível, com isso,

reduzir a pressão de fluxo no fundo do poço (P

wf), o que permite aumentar a vazão de líquido

produzido pelo reservatório. Uma injeção excessiva de gás, no entanto, pode anular este efeito

e reduzir a eficiência do método de elevação. Assim, há uma razão ideal entre volume de gás

injetado e volume de líquido produzido conforme mostra a figura 1.1.

De uma maneira geral, pode-se afirmar que para cada poço, a cada momento, existe

uma vazão ótima de injeção de gás que resulta na melhor condição de produção. Embora um

poço possa estar adequadamente dimensionado no início de sua vida produtiva, com o passar

do tempo mudanças no sistema de produção, tais como: alterações da pressão ou do índice de

produtividade do reservatório, da fração de água produzida, da temperatura ambiente, do

eventual acumulo de condensado no espaço anular, da redução no diâmetro na coluna de

produção (

tubbing

)

devido a deposição de parafina, podem desestabilizar sua condição

Usando um controlador eletrônico, onde algumas dessas variáveis possam ser

adquiridas e analisadas, ajustes podem ser realizados no sistema de modo a produzir

resultados ótimos. Controladores eletrônicos têm provado ser efetivos na manutenção

otimizada da produção, [2].

Este trabalho apresenta um sistema de controle automático para o gerenciamento da

injeção de gás em um poço com gás

lift

, visando otimizar a relação entre o volume de óleo

produzido e o consumo de gás injetado. O gerenciamento da quantidade de gás a ser injetado

é feito através do controle da pressão de revestimento do poço por meio de um algoritmo de

controle especificamente desenvolvido que permite, também, coleta e armazenamento de

dados. São utilizados, para tanto, dois sensores de pressão - um para a pressão de fundo e

outro para a de revestimento - e um

CLP

(Controlador Lógico Programável) que comanda a

posição da válvula controladora de injeção de gás.

Figura 1.1. Curvas de desempenho de gás

lift

.

Vazão de líquido (

qL

) em m³/d

Pressão de fundo do poço (P

wf

) em PSI

Pressão de revestimento ( P

r

) em PSI

Vazão de gás Mm³/d

P

wP

rO princípio do controle é buscar a mínima pressão de fluxo no fundo do poço (P

wf)

sempre que haja perturbação no sistema, ou por conveniência do operador. O valor ideal de

P

wf, num dado momento, será determinado automaticamente, pelo sistema inteligente a partir

dos resultados obtidos quando da variação da P

r(pressão de revestimento) entre P

r min(pressão

que garanta a menor vazão de gás através da válvula de gas

lift

que mantenha o poço estável)

e P

r max(pressão acima da qual haverá abertura de alguma válvula de descarga), conforme

figura 1.2, [5].

As condições iniciais e os valores de P

r maxe P

r minsão obtidos de um simulador

numérico que, através de dados conhecidos gera informações sobre as condições de operação

do poço, fornecendo uma P

wfteórica que servirá como referência inicial para o controlador.

O presente trabalho está dividido da seguinte forma: a partir do capítulo 2, são

mostrados aspectos gerais sobre o método de elevação artificial por gás

lift

contínuo, são

apresentados dois simuladores numéricos para predição de comportamento de poços operados

por este método, e é proposto um controlador para estes poços. A proposta de controle é

aplicada a um poço simulado e os resultados obtidos são apresentados para análise e

conclusões.

Figura 1.2 – Comportamento da P

wfem função da variação da P

rVazão de líquido em m³/d

Pressão de fluxo no fundo do poço (

P

w

f ) em PSI

Pressão de revestimento ( P

r

) em PSI

Vazão de gás Mm³/d

P

rP

r minP

r maxP

wfCAPÍTULO 2

2.1- INTRODUÇÃO

Neste capítulo são discutidos alguns conceitos necessários para o entendimento do

método de elevação por gás lift contínuo.

2.2- GÁS

LIFT

Gás

lift

é um método de elevação de fluidos usado depois que o fluxo natural do poço

cessa, ou para suplementá-lo, onde gás a alta pressão é utilizado para gaseificar o fluido

produzido, entre o ponto de injeção de gás até a superfície. É a forma de elevação artificial

que mais se assemelha ao processo de fluxo natural, podendo ser considerada uma extensão

do processo de elevação natural, [18].

Num poço de fluxo natural, com o fluido subindo para a superfície, a pressão na

coluna de fluido é reduzida e o gás sai de solução. O gás livre eleva-se, deslocando o óleo,

reduzindo a densidade média do fluido na coluna de produção, reduzindo assim, o peso da

coluna de fluido sobre a formação. Esta redução do peso da coluna produz uma pressão

diferencial entre o fundo do poço e o reservatório, causando o fluxo de fluidos no poço (figura

2.1).

Reservatório

Linha de produção

Óleo e gás da formação.

Quando um poço produz água, ou a quantidade de gás livre na coluna é reduzida, a

pressão diferencial entre o fundo do poço e o reservatório pode ser mantida corrigindo-se o

aumento da densidade média na coluna de produção com injeção de gás, como mostrado na

figura 2.2, [1].

Dá-se o nome de gás

lift

contínuo ao processo onde o gás é continuamente injetado no

espaço anular do poço a uma pressão tal que permita penetrar através de um orifício no fundo

da coluna de produção.

Óleo e gás da formação. Reservatório

Linha de produção

Injeção de gás

Óleo e gás da formação

Um sistema típico de gás

lift

contínuo é apresentado na Figura. 2.3.

2.3- VANTAGENS E LIMITAÇÕES DO GÁS

LIFT

CONTÍNUO

O gás

lift

contínuo (GLC) é apropriado para quase todo tipo de poço que requer

elevação artificial. Pode ser usado para elevar o óleo artificialmente em poços onde a pressão

do reservatório não é mais suficiente para elevar o fluido até a superfície, ou para aumentar a

vazão de produção. Usualmente será mais eficiente e menos oneroso para poços que

produzem com altas vazões gás-líquido.

As vantagens do gás

lift

podem ser resumidas em:

1.

Para um sistema já instalado, o custo de equipamentos é geralmente mais baixo que para

outras formas de elevação artificial, particularmente para poços profundos.

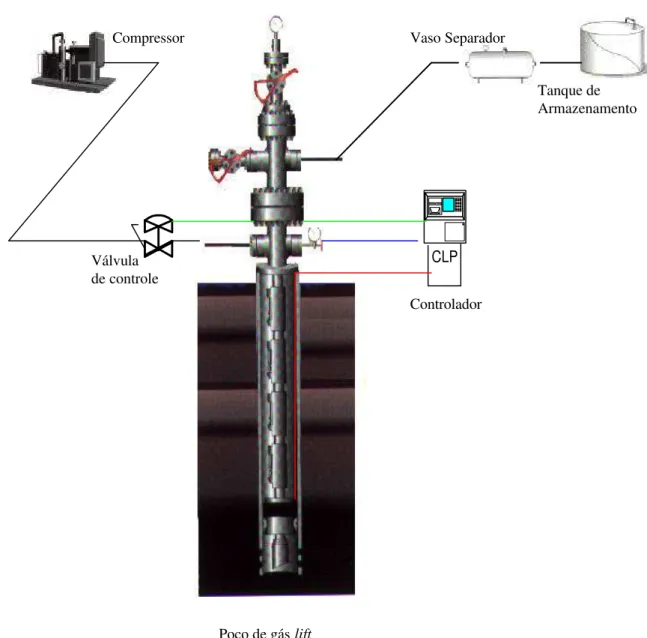

CLP

Compressor

Vaso Separador

Controlador

Válvula

de controle

Tanque de

Armazenamento

Poço de gás

lift

2.

Em termos de flexibilidade não pode ser comparado com outro método de elevação. As

instalações podem ser projetadas para pequenas ou grandes profundidades, para produzir

de um a milhares de barris por dia.

3.

A produção pode ser controlada da superfície.

4.

A produção de fluido com material abrasivo não afeta os equipamentos de gás

lift

na

maioria das instalações.

5.

O pouco movimento relativo entre as partes num sistema de gás

lift

proporciona uma

longa vida útil comparado a outros métodos de elevação.

6.

Os custos operacionais são, usualmente, relativamente baixos.

7.

O principal equipamento do sistema de gás

lift

(o compressor de gás) é instalado na

superfície, facilitando a inspeção e manutenção.

As principais

Limitações do gás

lift

são:

1.

Necessidade de gás disponível em altas pressões. Em algumas instâncias, ar, gases de

exaustão e nitrogênio podem ser usados, mas são geralmente mais caros e mais difíceis de

trabalhar.

2.

Uma grande distância entre o poço e a fonte de alta pressão de gás pode limitar seu uso.

Esta limitação pode ser contornada, em alguns poços, através do uso de capa de gás como

fonte de gás de elevação e o retorno desse gás para a capa dando-se através da injeção em

outro poço.

3.

O gás misturado ao óleo tem que ser separado e tratado na superfície.

4.

Gás corrosivo pode aumentar os custos operacionais, sendo necessário tratá-lo ou secá-lo

antes de usá-lo para elevação, [1].

5. O custo de instalações inicial é alto (considerando-se compressores e linhas de injeção),

tornando-se atrativo quando o número de poços cresce.

2.4- VÁLVULAS DE GÁS

LIFT

As válvulas de gás

lift

são, fundamentalmente, válvulas de pressão introduzidas entre a

coluna de produção e o revestimento. São alojadas em tubos designados de mandris. Uma

válvula de gás

lift

é projetada para permanecer fechada até certas condições de pressões no

anular e no tubo. Quando a válvula abre, permite passar por ela gás ou fluido do anular para a

coluna de produção. A válvula de gás

lift

pode também ser arranjada para permitir fluxo do

gerar a força que mantém a válvula fechada são: um fole de metal carregado com gás sob

pressão (usualmente o nitrogênio) e/ou uma mola comprimida. Em qualquer caso, a pressão

de abertura da válvula é ajustada na superfície, antes de sua instalação no poço. As forças que

agem no sentido das válvulas de gás

lift

abrirem são originadas a partir da pressão no anular e

da pressão de fluido no tubo, [17]. Para o cálculo da pressão de fechamento e abertura da

válvula duas hipóteses devem ser consideradas:

a)

A válvula se encontra totalmente fechada (Figura 2.4 a

)

b)

A válvula se encontra totalmente aberta (Figura 2.4 b)

Onde:

A

b= área do fole (

bellow

)

A

v= área do orifício da válvula

P

t= pressão na coluna de produção na profundidade da válvula

P

v= pressão de gás no espaço anular, na profundidade da válvula

P

vo= pressão de gás no espaço anular, na profundidade da válvula com a mesma aberta

P

vc= pressão de gás no espaço anular, na profundidade da válvula com a mesma fechada

P

bt= pressão de gás no fole na temperatura da profundidade de assentamento da válvula

R = A

v/A

bFigura 2.4. Válvula de gás

lift.

P

tA

vA

vP

tA

bA

bP

v(A

b-A

v)

P

t.A

vP

bt.A

bP

bt.A

bP

t.A

vP

v(A

b-A

v)

a) Válvula fechada

b) Válvula aberta

Coluna de

produção

Espaço

anular

Coluna de

produção

Espaço

anular

Revestimento

Revestimento

)

R

-1

R

(

P

)

R

-1

1

(

P

P

vc=

bt−

t(

1

-

R

)

P

.

R

P

P

P

vo=

bt=

vo−

t(2.1)

2.5- ASPECTOS ECONÔMICOS

A primeira consideração na seleção de um equipamento de elevação artificial é que o

equipamento selecionado atinja a produção desejada no custo mais econômico por unidade de

produção. Um estudo de elevação artificial para um poço ou um grupo de poços deverá ser

baseado nas características do reservatório. O gás

lift

contínuo, por exemplo, é o método ideal

de elevação em campos onde a manutenção da pressão de reservatório se dá através da injeção

de gás.

Desde que uma estação de compressão e linhas de alta pressão já estejam instaladas

no campo, um equipamento adicional para colocar um poço com gás

lift

custa muito pouco

comparado com alguns outros tipos de equipamentos de elevação. O baixo custo operacional

associado ao gás

lift

é enfatizado ainda para poços profundos, poços que produzem areia, alta

razão gás líquido (RGL) e poços com mudança de profundidade de elevação.

2.6- MECANISMOS DE PRODUÇÃO

Os reservatórios de petróleo podem ser classificados de acordo com o mecanismo de

manutenção de pressão aos quais estão submetidos e há três tipos básicos:

•

Mecanismo gás em solução

Dá-se nos casos em que o óleo no reservatório, possui gás em solução. À medida que o

óleo vai sendo produzido, a pressão interna do reservatório vai reduzindo e, como

conseqüência, os fluidos lá contidos se expandem. Ainda devido à redução da pressão, o

volume dos poros diminui em função da compressibilidade efetiva da formação. O processo é

contínuo, de modo que a produção de fluido provoca redução de pressão, que acarreta a

expansão de fluidos e redução dos poros, que por sua vez resulta em mais produção.

como apresentado nas Figuras 2.5 e 2.6, [18]. É geralmente considerado o menos efetivo tipo

de mecanismo de recuperação.

•

Mecanismo de Capa de Gás

O segundo tipo de mecanismo para movimentação de hidrocarbonetos depende da

energia armazenada no gás do reservatório. Alguns reservatórios contêm mais gás do que

pode estar dissolvido no óleo sob pressão e temperatura. O excesso de gás, em função de sua

menor densidade, eleva-se para o topo do reservatório e forma uma capa de gás sobre o óleo.

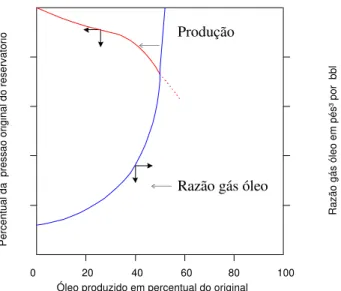

Figura 2.6. Curvas de performance típica para reservatório de gás em solução

.

0 20 40 60 80 100

Percentual da pressão original do reservatório

Razão gás óleo em pés³ por bbl

Óleo produzido em percentual do original

Razão gás óleo

Produção

Reservatório

Figura 2.5. Mecanismo Gás em Solução.

Essa capa de gás é uma fonte importante de energia porque o gás se expande, ocupando os

espaços porosos anteriores ocupados por líquido e gás produzido. Como o gás tem uma

compressibilidade muito alta, a sua expansão ocorre sem que haja queda significativa da

pressão. Como pode ser visto nas Figuras 2.7 e 2.8, [18]. O mecanismo de capa de gás é mais

eficiente que o de gás em solução, mas apresenta, ao longo da vida produtiva, altas razões

Gás-líquido de produção.

Figura 2.7. Mecanismo capa de gás.

Reservatório

Gás

Óleo e gás

0 20 40 60 80 100

Óleo produzido em percentual do original

Percentual da pressão original do reservatório

Razão gás óleo em pés³ por bbl

Figura 2.8. Curvas de performance típica para

reservatório capa de gás.

•

Mecanismo de influxo de água.

Quando a formação contém um reservatório de água uniformemente poroso e

contínuo, com uma grande área, em contato com o reservatório de óleo, esta grande

quantidade de água representa uma grande fonte de energia que pode ajudar na produção de

óleo e gás mantendo a pressão do reservatório praticamente inalterada com a produção, mas

apresentando produção de água crescente com o passar do tempo. As figuras 2.9 e 2.10

ilustram o mecanismo chamado “Influxo de Água”, [18]. O

Mecanismo de influxo de água

é o

mais eficiente dos processos de recuperação de óleo.

Reservatório

Figura 2.9. Mecanismo influxo de água.

Água

Óleo e gás

0 20 40 60 80 100

Percentual da pressão original do reservatório

Razão gás óleo em pés³ por bbl

Óleo produzido em percentual do original

Produção

2.7 - DESEMPENHO DE UM POÇO DE PETRÓLEO

O desempenho de um poço é determinado por inúmeros fatores. Os principais são o

fluxo através do reservatório até o poço e o fluxo na coluna de produção, do fundo do poço

até a superfície. O fluxo no reservatório é influenciado pelas características do reservatório

tais como: pressão, permeabilidade e composição do fluido. O fluxo na coluna é função do

tipo de equipamento de elevação utilizado. O fluxo no reservatório é usualmente expresso em

termos de produtividade, que indica a relação entre a produção de líquido e a pressão de fluxo

no reservatório. Uma das maneiras de expressar a produtividade do poço é com o Índice de

Produtividade (IP), que é a relação entre a vazão de líquido (q

L) produzida e o diferencial de

pressão entre a pressão estática (P

e) e a pressão de fluxo no fundo do poço (P

wf).

Assim, a produtividade pode ser expressa por

A relação acima é denominada IPR (

Inflow Performance Relationship

).

Considerando que o índice de produtividade permaneça constante, independente da

vazão de líquido a IPR se apresenta como uma reta, conforme figura 2.11.

Este modelo de IPR só se aplica aos casos em que não há presença de gás livre no

reservatório. A presença de gás livre no meio poroso diminui a permeabilidade relativa ao

qL / qLmax Pwf

IPR

Figura 2.11. Curva IPR modelo linear

wf L

P

-P

q

IP

e

=

(2.3)

IP

)

P

-P

(

óleo. Esta variação de permeabilidade com a pressão faz com que o índice de produtividade

também varie.

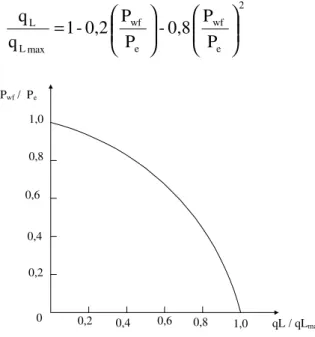

Vogel (1968) determinou curvas IPR para poços produzindo de reservatórios com

mecanismo de gás em solução para valores de P

wfmenores que P

sat,(pressão de saturação

acima da qual todo gás estará dissolvido no óleo). Traçou essas curvas considerando vários

momentos dos reservatórios e propôs o modelo dado pela expressão abaixo, cuja curva é

representada na figura 2.12, [1].

2.8- PROCESSO DE DESCARGA DE UM POÇO DE GÁS

LIFT

Para que um poço seja equipado para produzir com gás

lift

, o mesmo é primeiramente

amortecido com um fluido de densidade controlada, que fornece uma pressão no fundo maior

que a pressão estática. Desta forma, para habilitar a injeção de gás pela válvula operadora de

gás

lift

é necessário remover tal fluido. O processo de retirada desse fluido de amortecimento

através da injeção de gás do espaço anular para a coluna é denominado de descarga do poço

ou

kick-off

. A figura 2.13 ilustra o processo de descarga de um poço que está com o anular e a

coluna cheios com fluido de amortecimento.

A operação de descarga estará completada, e o poço apto, a operar por gás

lift

contínuo, quando a ultima válvula da coluna de produção (a mais profunda) estiver descoberta

permitindo a passagem de gás, e as demais, acima dela, estiverem fechadas (o que se dará

quando a pressão no revestimento estiver abaixo de um valor denominado P

r maxde operação).

0 0,2 0,4 0,6 0,8 1,0 0,2

0,4 0,6 0,8 1,0

(2.5)

2

e wf e

wf max

L L

P

P

0,8

-

P

P

0,2

-1

q

q

=

Pwf / Pe

2.9- PROJETOS DE INSTALAÇÕES DE GÁS

LIFT

A versatilidade do gás

lift

permite projetar instalações que atendem às condições

encontradas no presente, bem como antecipando condições futuras. O tipo de válvula de gás

lift

, o tipo de instalação, o

set

de pressões das válvulas, o espaçamento entre elas, o

comprimento do tubo e os equipamentos de superfície são variáveis que afetam a produção do

poço.

O propósito primeiro das válvulas de gás

lift

é primeiro descarregar o fluido do poço,

permitindo assim, que o gás seja injetado no ponto mais profundo da coluna e segundo, é

controlar a injeção de gás sob ambas as condições descarregando ou operando.

A localização das válvulas na coluna de produção é função da pressão disponível para

descarregar o fluido, do peso ou gradiente do fluido no poço no momento da descarga, da

resposta da curva IPR do reservatório e da pressão na linha de escoamento na superfície.

Na maioria dos casos estas informações são disponíveis. No entanto, em muitos casos

a IPR é desconhecida. A seleção de uma dada vazão de descarga não significa que a

instalação na verdade produza a quantidade de fluido de projeto. Isto serve somente como um

critério para assegurar que a instalação descarregará o poço até um ponto ótimo de operação,

enquanto este é alimentado com fluido na vazão de projeto.

Figura 2.13. Processo de descarga de um poço de gás

lift

.

Aberta

Aberta

Aberta

Aberta

Aberta

Fechada

Aberta

Aberta

Fechada

Fechada

Aberta

Aberta

Fechada

Fechada

Fechada

Aberta

Gás

Gás

Gás

Gás

A figura 2.14 mostra uma típica instalação de gás lift contínuo com cinco válvulas das

quais quatro são usadas como válvulas de descarga e uma como válvula operadora.

A figura 2.15 ilustra os gradientes de pressão envolvidos num poço de gás

lift

contínuo. Nesta ilustração é plotado um gradiente médio de pressão abaixo do ponto de

injeção e um gradiente médio de pressão acima do ponto de injeção.

Packer

Válvula operadora

Válvulas de descarga

P

whP

rFigura 2.14. Poço típico de gás

lift

contínuo

A pressão de fluxo no fundo do poço é expressa como:

P

wf= P

wh+ G

faL + G

fb(D-L)

Onde:

P

wf= pressão de fluxo no fundo do poço;

P

wh= pressão de fluxo na cabeça do poço;

G

fa= gradiente dinâmico médio acima do ponto de injeção de gás;

G

fb= gradiente dinâmico médio abaixo do ponto de injeção de gás;

L = profundidade da válvula operadora;

D = profundidade dos canhoneados (área fraturada do reservatório para possibilitar

o fluxo do fluido produzido);

Observa-se que uma ação eficaz da elevação por GLC reduzirá G

fa,

reduzindo P

wf.

Como a vazão do reservatório aumenta com a redução de P

wf(2.3 e 2.4), a vazão do poço será

uma função de como a injeção de gás através da válvula operadora modificará o gradiente do

fluido acima dela, [4].

Figura 2.15. Gradientes de pressão em um poço de gás

lift

contínuo.

P

whPressão na coluna Pressão de revestimento

G

faG

fbP

wfPressão

P

eD

L

D-L

Pressão de injeção de gás

∆P na VGL

Gradiente de pressão do gás no espaço anular

Gradiente de pressão do sistema com elevação por GLC

CAPÍTULO 3

3.1- INTRODUÇÃO

Neste capítulo são apresentados dois simuladores numéricos de poços operados por

GLC, sendo um simulador de curvas em regime permanente (

SGALI

) e o outro um simulador

de comportamento dinâmico (

TraceLift

).

3.2- SGALI

O programa

SGALI

é um simulador de regime permanente desenvolvido pelo

Engenheiro Ewerton Moura (Departamento de Engenharia de computação e

Automação/UFRN) que descreve o comportamento da pressão de fluxo de fundo de um poço

em função da variação da pressão de revestimento. Foi desenvolvido em ambiente de

programação

C++

, e utiliza curvas de resposta de dois programas comerciais de verificação

para GLC:

MARLIN

(Petrobrás) e

Wellflo

(Edimburgh Ptroleum System Ltd.).

Para efeito de simulação, o usuário seleciona, inicialmente, algumas características

físicas do poço tais como, diâmetro da linha de escoamento, da coluna de produção

(

tubbing

)

e do orifício de injeção da válvula de gás

lift

, figura 3.1. A seguir, escolhem-se os valores para

Pressão Estática (P

e), Relação Gás-Líquido de formação (RGL), Pressão na Cabeça do Poço

(P

wh) e Percentual de Água no Fluído (BSW). Este procedimento permite a visualização dos

pontos de operação do poço (IPRx P

wh) para vários valores de vazão de gás

lift

, bem como o

lugar geométrico da P

wf(Pressão no Fundo do Poço) em função da vazão de gás

lift,

que é

obtida a partir da interpolação dos citados pontos de operação (Figura 3.2).

Figura 3.2 – Curvas IPR x

P

whe P

wfx Q

giComo a Vazão de gás através da válvula de gás

lift

é função da P

r, assim, no gráfico

P

wfx Q

gi(Vazão de Gás Injetado), podem também ser traçadas curvas de comportamento da

vazão de gás

lift

para distintos valores de P

r(Pressão de revestimento).

Escolhendo-se valores para P

r max, P

r min, e P

r inicialo programa apresentará, neste

gráfico, o intervalo das vazões de injeção de gás

lift

possíveis entre

P

rmaxe P

r mine o ponto de

operação (P

wf, Q

gie q

L(Vazão de Líquido)) obtido a partir do valor de P

r inicial.

Finalmente, de posse dessas curvas e utilizando-se as regras de controle

implementadas no controlador pode-se variar o valor de P

r iniciale observar o comportamento

do ponto de operação até que seja encontranda a P

wfmínima. A figura 3.3 dá uma visão geral

Figura 3.3 – Ponto de operação do poço com GLC

.

3.3 -TRACELIFT

O programa

TraceLift

é um simulador de comportamento dinâmico de poços operado

por GLC, desenvolvido pelo Eng. Kwon Il Choi (UN-RIO/PETROBRAS) que objetiva a

verificação e o acompanhamento de instalações de gás lift contínuo, tendo sido especialmente

adaptado para uso com o controlador aqui apresentado.

A figura 3.4 apresenta a tela de entrada dos dados de configuração do poço, onde são

informados os dados referentes à geometria do sistema, reservatório, características dos

fluidos produzidos, posição e calibração das válvulas de gás

lift

, dentre outros.

Figura 3.4. Tela dos dados de entrada do

TraceLift.

Para o trabalho em conjunto com o controlador ora proposto, o programa

TraceLift

disponibiliza, através da saída serial do computador, todos os valores de vazões e pressões

associado ao presente

time step

de simulação e recebe como dados de entrada, para os

cálculos do próximo passo no tempo, a nova abertura do

choke

de injeção. O sincronismo de

ação e decisão, entre os dois programas (

TraceLift

– Programa de controle) é montado através

CAPÍTULO 4

4.1-INTRODUÇÃO

Neste capítulo, é apresentada a técnica desenvolvida para o controle de injeção de gás

lift

, que utiliza conhecimentos heurísticos na forma de regras de produção e método de busca

empregando gradiente. Mostra-se também como se configura a lógica do controle.

4.2-EFEITO DA INJEÇÃO DE GÁS NO POÇO

Como já visto no capítulo 2, o gás injetado na coluna de produção provoca a redução

da densidade média dos fluidos dentro da mesma, reduzindo o gradiente de pressão ao longo

da coluna. É possível, com isso, reduzir a pressão de fluxo no fundo do poço (P

wf), o que

permite aumentar a vazão de líquido produzido pelo reservatório.

A injeção excessiva de gás, no entanto, em função do aumento do efeito das forças de

atrito ao longo do escoamento, pode anular este efeito e reduzir a eficiência do método de

elevação. Assim, há uma razão ideal entre volume de gás injetado e volume de líquido

produzido, que maximiza este último, ou seja, que minimiza a

P

wf,conforme mostra a fig. 1.1.

De uma maneira geral pode-se afirmar que para cada poço, a cada momento, existe uma vazão

ótima de injeção de gás que resulta na melhor condição de produção, como mostrado na

figura 4.1, [2].

Vazão de gás lift Mm³/d

Vazão de líquido em m³/d

Poço 1

Poço 2

Poço 3

Poço 4

Embora um poço possa estar adequadamente dimensionado no início de sua vida

produtiva, com o passar do tempo, mudanças no sistema de produção (tais como alterações da

pressão ou do índice de produtividade do reservatório, da fração de água produzida ou da

redução no diâmetro da coluna de produção devido à deposição de parafina) podem

desestabilizar sua condição operacional. A monitoração contínua de seu comportamento é,

portanto, aconselhável para que se mantenha a melhor condição de produção. Um bom ajuste

na quantidade de gás injetado, além de maximizar a produção de óleo, reduz os gastos com

energia para compressão do gás.

4.3-CONTROLADORES BASEADOS EM CONHECIMENTOS

Regras de produção do tipo SE (condição) ENTÃO (ações) podem ser utilizadas para

incorporar à máquina a experiência heurística do operador humano. Muitas vezes, mesmo sob

a ausência de um modelo matemático preciso ou de algoritmos bem definidos, o operador

humano é capaz de agir sobre uma dada planta, utilizando a experiência acumulada ao longo

dos tempos.

A arquitetura mais simples de um sistema baseado em conhecimento envolve um

banco de conhecimentos, no qual as regras estão armazenadas num banco de dados. As

medidas e as informações sobre as condições da planta a ser controlada estão armazenadas em

uma máquina de inferência. Esta deverá deduzir as ações a serem tomadas em função das

informações dos bancos de dados e de conhecimentos. A figura 4.2 mostra um diagrama de

blocos de um sistema baseado em conhecimentos, com interface para interação com o meio

ambiente.

Interface com o Meio Ambiente

Banco de

Dados

Banco de

Conhecimentos

Máquina de Inferência

A máquina de inferência executa, usualmente, os seguintes passos:

Passo 1: Busca de regras no banco de conhecimentos que tenham as condições satisfeitas, em

termos do conteúdo do banco de dados (casamento do antecedente).

Passo 2: Se houver uma ou mais regras com as condições satisfeitas

Então selecionar uma (resolução de conflito)

Senão, retornar ao Passo1.

Passo 3: Executar a ação descrita na regra selecionada e retornar ao passo 1.

As regras de produção podem ser utilizadas em sistema de controle em três níveis

hierárquicos conforme mostrado na figura 4.3.

O nível hierárquico inferior corresponde ao Controle Direto Digital, empregando

controladores baseados em conhecimentos, no caso, representados por regras de produção.

Assistente

usando

Regras de Produção

Registro de Dados

Supervisor

usando

Regras de Produção

Controlador

usando

Regras de Produção

Planta

Operador

off-line

Data Logging

on-line

SP

PV

MV

Figura 4.3. Esquema de um sistema de controle empregando representação de conhecimentos na forma de regras de produção. As siglas utilizadas são

SP=Set Point, PV=Process Variable, MV=Manipulated Variable e DDC=Direct Digital Control .

DDC

alarmes

Correção

O nível hierárquico intermediário compreende a utilização de bases de conhecimento

para supervisionar a operação geral da planta controlada, em tempo real, adquirindo sinais de

alarmes e de controle, podendo interagir com o operador em termos de correção e

monitoração do sistema.

O nível hierárquico superior corresponde à operação

off-line

para dar assistência ao

operador, quer na forma de consulta sobre procedimentos operacionais de rotina, quer no

treinamento de novos recursos humanos, [11].

4.4-MÉTODO DE GRADIENTE.

Também conhecido por método de Gauchy ou de Máximo Declive (Steepest Descent).

É um dos métodos mais antigos e conhecidos para minimização de uma função de

n

variáveis.

Devido à sua simplicidade ainda é bastante aplicado, porém, como veremos, pode convergir

muito lentamente. Ainda assim o método de gradiente é importante, devido à sua base teórica

e à sua facilidade de análise. Vale ainda ressaltar que muitos dos métodos com melhores

condições de convergência são resultantes de modificações nesse método.

O método utiliza somente derivadas de primeira ordem de f(x). Como o gradiente

aponta na direção de maior crescimento da função no ponto, o método procura em cada ponto

caminhar na direção oposta. Portanto, a direção de busca é a direção oposta ao gradiente,

-

∇

f (x). Dado o ponto x

ktemos que:

x

k+1= x

k– ?

k.

∇

f (x

k)

ou, utilizando uma direção unitária

x

k=1= x

k– ?

k. (-

∇

f (x

k)/ ||-

∇

f (x

k) ||)

ALGORITMO DE GRADIENTE

Início

(Dados f: R

n? R continuamente diferenciável

? = precisão desejada)

Escolha x

0e R

n;

Faça k igual a zero;

Execute uma busca unidirecional na direção h

kdeterminando x

k= x

k+ ?

kh

k;

Faça k igual a k+1

Fim enquanto;

Fim.

A partir de x

0procuramos um ponto estacionário k

ktal que

∇

f (x

k) = 0. Esta é uma

condição necessária para identificação de um ponto de mínimo local.

A determinação de ?

kpode ser feita de três maneiras:

i) Utilizando qualquer método de busca unidirecional.

ii) Dando-se passos adaptativos nas direções de busca: fixamos um valor para ? nas

iterações iniciais e, à medida que nos aproximamos do ponto de mínimo local, vamos

decrescendo-o. O controle deste valor está associado ao menor número de passos, devendo-se

ainda ter o cuidado para que a pesquisa não oscile em torno de um ponto de mínimo. Uma

forma de controlar este ? é através do ângulo entre as direções sucessivas.

iii) Minimizando f (x) na direção h

k. Ou, determinando ?

ktal que:

df(x

k– ?

k.

∇

f (x

k) / d? = 0, [9].

4.5-A LÓGICA DO CONTROLE

Controladores eletrônicos de fluxo têm sido empregados para melhorar a eficiência

dos processos de injeção de gás

lift

. Esses sistemas de controle, que integram sensores

eletrônicos de pressão com controladores PID (Proporcional Integral Derivativo), geralmente

resultam numa melhoria de retorno do investimento para instalações de gás lift. O uso mais

eficiente de injeção de gás através de sistemas de controle automático de gás

lift

resulta em

menor custo de injeção e, em alguns casos, sensível aumento na produção de óleo.

efetivos na manutenção da produção dos poços e podem ser diretamente, ou remotamente,

ligados através de rádios modens a uma central de controle supervisório e de aquisição de

dados (SCADA), [2].

Neste trabalho, o gerenciamento da quantidade ótima de gás a ser injetado é feito

através do controle da pressão de revestimento do poço (P

r). São utilizados, para tanto, dois

sensores de pressão - um para a pressão de fundo e outro para a de revestimento - e um

CLP

(

controlador lógico programável

) que permite coleta/armazenamento de dados e comanda,

através de um algoritmo de controle, a abertura e fechamento da válvula controladora de

injeção de gás na superfície. Tanto as pressões de fundo quanto de revestimento podem ser

obtidas também de simuladores de gás

lift

. A figura 4.4 mostra os principais componentes do

sistema de automação de gás

lift

.

CLP

Figura 4.4. Sistema de controle automático da injeção de gás

lift

contínuo.

Sensor de pressão de fundo

Sensor de pressão

de revestimento

Válvula de controle

de injeção

Gás

Fluido

produzido

SIMULADOR

DE GÁS

LIFT

P

wfP

rAbertura da

válvula (OV)

O diagrama de blocos para o controle automático da injeção de gás

lift

é apresentado

na figura 4.5.

Depois de estabelecidas as regras de produção e implementadas no CLP, o controlador

busca e mantém a P

wfnum menor valor. O valor ideal de P

wf, num dado momento é

determinado automaticamente pelo sistema inteligente a partir dos resultados obtidos pela

variação da P

rentre P

rmine P

rmax. Cada poço, de acordo com as características do reservatório

e do projeto de gás

lift

nele instalado, apresenta uma curva peculiar de comportamento da P

wfem função da variação da P

r, conforme mostrado na figura 4.6.

Figura 4.6. Possíveis comportamentos das curvas P

wfem função da

variação da P

re das condições de operação do poço.

P

rP

wfP

r minP

r maxPoço 5 Poço 1 Poço 2 Poço 3

Poço 4

Figura 4.5 - Diagrama de blocos para o controle automático da injeção de gás

lift

.

P

rSP P

wfP

rSP

+

-+