UNIVERSIDADE PRESBITERIANA MACKENZIE

MESTRADO PROFISSIONAL EM ENGENHARIA DOS MATERIAIS

PAULA APARECIDA BERGAMINI

RECICLAGEM DE POLICARBONATO POR MEIO DA COMPOSIÇÃO DE BLENDAS DE ABS/PC

PAULA APARECIDA BERGAMINI

RECICLAGEM DE POLICARBONATO POR MEIO DA COMPOSIÇÃO DE BLENDAS DE ABS/PC

Dissertação apresentada ao Programa de Mestrado Profissional em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito para obtenção do título de Mestre em Engenharia de Materiais.

ORIENTADOR: PROF. DR. NILSON CASIMIRO PEREIRA

São Paulo

B493r Bergamini, Paula Aparecida

Reciclagem de policarbonato por meio da composição de blendas de ABS/PC / Paula Aparecida Bergamini - 2015. 87f.: il., 30 cm

Dissertação (Mestrado em Engenharia dos Materiais) – Universidade Presbiteriana Mackenzie, São Paulo, 2015. Orientação: Prof. Dr. Nilson Casimiro Pereira

Bibliografia: f. 77-81

1. Acrilonitrila butadieno estireno. 2. Estireno. 3. Policarbonato. 4. PC/ABS. 5. Blenda. 6. Reciclagem. I. Título.

AGRADECIMENTOS

Ao Prof. Dr. Nilson Casimiro Pereira pelo apoio, incentivo e paciência dedicados durante todo o desenvolvimento deste trabalho.

Aos técnicos do Laboratório de Processamento e Caracterização de Materiais da Universidade Presbiteriana Mackenzie, Abner Cabral Neto, Mauro Cardoso Alves e Maria Liuba Crespo pelo apoio técnico, troca de ideias e trabalhos prestados.

À equipe da Associação Brasileira de Polímeros – ABPol, através da Sra. Ana Capriva e do Sr. Marcelo Perez Gomes, pelo suporte na busca por profissionais que pudessem viabilizar o processamento da blenda.

Ao Prof. Dr. Julio Harada pelo suporte e indicação da empresa Plásticos Novacor, para realização da extrusão da mistura polimérica.

À equipe técnica da empresa Plásticos Novacor que gentilmente se dispôs a processar a mistura dos materiais em seus equipamentos.

À Prof. Dra. Suzan Aline Casarin da UFSCar por disponibilizar seu laboratório e seu tempo para a realização dos ensaios de tração nas amostras.

Ao colega Thiago R. S. Malagrino pelas ideias fundamentais no momento certo.

À minha irmã, Dra. Claudia Bergamini, pelo incentivo, pelas palavras sempre bem colocadas e pelo apoio incondicional em todas as horas.

RESUMO

Este estudo propõe a produção e caracterização de blendas de ABS/PC por meio do reuso do policarbonato (PC) descartado no processo de produção de painéis automotivos. As proporções de mistura desenvolvidas para estudo foram (ABS/PC) 30/70, 50/50 e 70/30, além dos materiais puros. Para efeitos comparativos, as misturas foram desenvolvidas tanto com o PC reciclado (PCr) como com o PC natural (PCn). As blendas foram processadas em extrusora de dupla rosca, sob temperatura controlada.

ABSTRACT

This study proposes the production and characterization of blends of ABS/PC through reuse of discarded PC in the automotive panel production process. The developed alloy ratios are (ABS/PC) 30/70, 50/50 and 70/30, in addition to the neat materials. For comparative purposes the mixtures were developed for both materials recycled PC (PCr) and neat PC (PCn). The blends were processed in a twin screw extruder under controled heating temperature.

LISTA DE TABELAS

Tabela 1 Principais metas da Diretiva 2000/53/EC na União Europeia com relação

aos Veículos em Fim de Vida 36

Tabela 2 Teor máximo de umidade considerado admissível no processamento do copolímero ABS e do PC sem que haja interferência nas propriedades

finais do produto 46

Tabela 3 Principais propriedades do copolímero ABS de acordo com a Ficha de

Informações Técnicas do material fornecida pelo fabricante 51

Tabela 4 Principais propriedades do Policarbonato de acordo com a Ficha de

Informações Técnicas do material fornecida pelo fabricante 53

Tabela 5 Relação de proporções de PC e copolímero ABS utilizadas na composição

das blendas de ABS/PC 60

Tabela 6 Parâmetros de extrusão utilizados no processamento das blendas de ABS/PC 61

Tabela 7 Valores de desvio padrão na energia de ruptura dos corpos de prova

testados para Resistência ao Impacto IZOD 63

Tabela 8 Desvios-padrão médios para Tensão na Ruptura e Módulo de Young

LISTA DE GRÁFICOS

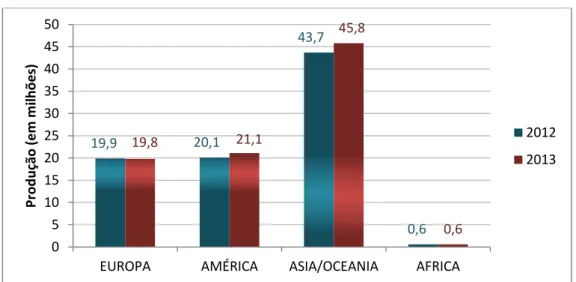

Gráfico 1 Market-share global da produção automotiva nos anos 2012/2013 24

Gráfico 2 Unidades automotivas produzidas no Brasil nos últimos anos 25

Gráfico 3 Projeção de evolução da frota de veículos nacional para o ano 2034 25

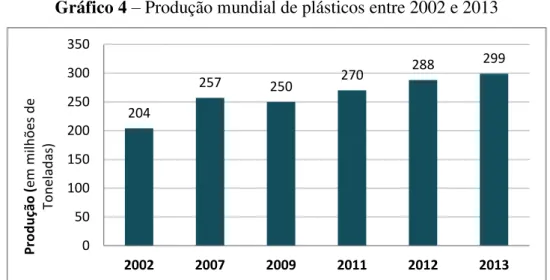

Gráfico 4 Produção mundial de plásticos entre 2002 e 2013 27

Gráfico 5 Market-share global da produção de plásticos no ano de 2013 27

Gráfico 6 Comparativo de consumo entre os principais setores de transformação de

material plástico no Brasil e no mundo 28

Gráfico 7 Tipos de materiais e sua porcentagem de descarte no mercado brasileiro 31

Gráfico 8 Energia de ruptura dos corpos de prova obtida por meio do ensaio de

Resistência ao Impacto IZOD 63

Gráfico 9 Variação na energia de ruptura dos corpos de prova ABS/PCn (30/70) que

apresentaram desvio padrão mais elevado 64

Gráfico 10 Diagrama Tensão x Deformação para cada grupo de amostras de material

testadas no ensaio de Resistência à Tração 65

Gráfico 11 Variação média do Módulo de Young obtido por meio de ensaio de

Resistência à Tração nos corpos de prova 66

Gráfico 12 Variação média da Tensão de Ruptura obtida por meio de ensaio de

Resistência à Tração nos corpos de prova 67

Gráfico 13 Variação média do Índice de Fluidez verificada no material 69

Gráfico 14 Variação média da Temperatura de Deflexão ao Calor (HDT) nos corpos

de prova em comparação com as blendas comerciais de ABS/PC 70

Gráfico 15 Variação média da Temperatura de Amolecimento Vicat nos corpos de

prova em comparação com as blendas comerciais de ABS/PC 70

Gráfico 16 Diagramas Módulo x Temperatura de Análise Dinâmico Mecânica (DMA)

para cada grupo de amostras de PC 71

Gráfico 17 Diagramas TG x Temperatura x DTA de analise térmica pelo método

LISTA DE FIGURAS

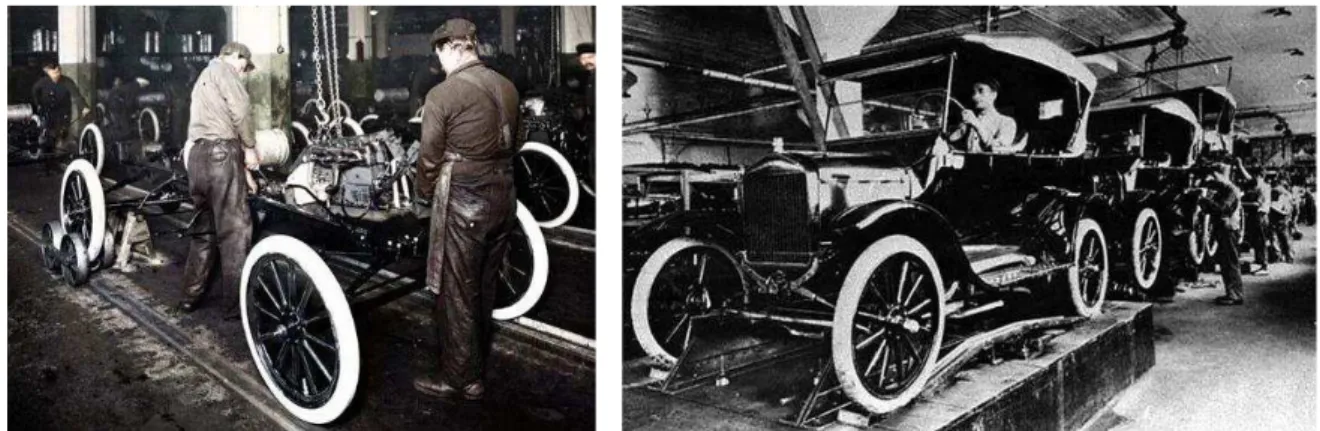

Figura 1 Linha de montagem do modelo Ford T. 22

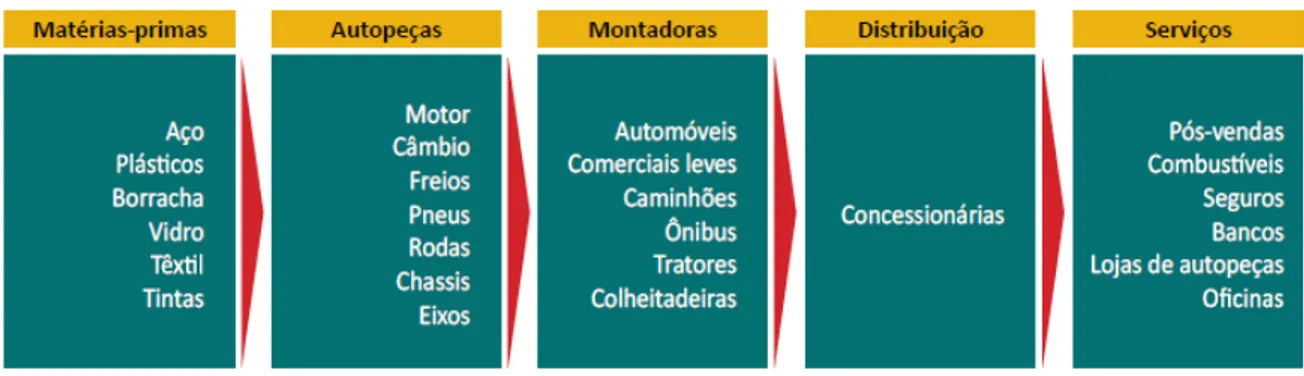

Figura 2 Esquema de fluxo da cadeia automotiva de fornecimento 23

Figura 3 Esquema de fluxo da cadeia produtiva do segmento de reciclagem desde o

consumidor até o retorno à indústria de transformação 30

Figura 4 Principais termos conceituais referentes à reciclagem relacionados pela

ISO 14.021 32

Figura 5 Inter-relações entre parâmetros de negócios que afetam a atividade de

reciclagem 33

Figura 6 Ciclo de vida genérico de um produto 35

Figura 7 Micrografia mostrando as partículas de borracha distribuídas na matriz

SAN formando o copolímero ABS 38

Figura 8 Esquema de Miscibilidade entre Resinas Poliméricas, de acordo com a

norma VDI 2243 42

Figura 9 Comportamento empírico da relação propriedade/composição de uma

blenda polimérica 43

Figura 10 Imagem dos grânitos de copolímero ABS na cor preta 52

Figura 11 Referência dos filmes de Policarbonato virgem 52

Figura 12 Esquema de fluxo do filme de policarbonato no processo de impressão de

painéis automotivos 53

Figura 13 Folhas de policarbonato descartadas após o corte das peças finais no

processo de manufatura de painéis automotivos 54

Figura 14 Fluxo de processo para reciclagem mecânica de resíduos sólidos

poliméricos pós e pré-consumo 54

Figura 15 Processo de trituração do filme de policarbonato descartado no processo de

manufatura de painéis automotivos 55

Figura 16 Extrusora Theysohn 20-40D com perfil de rosca dupla utilizada na

produção da blenda polimérica de ABS/PC 56

Figura 17 Equipamentos utilizados para testes de Resistência ao Impacto IZOD nas

blendas de ABS/PC 57

Figura 18 Máquina universal de ensaios Instron 3382 utilizada para realização do

ensaio de Resistência à Tração nas blendas de ABS/PB 57

Figura 19 Plastômetro utilizado para realização do ensaio para medição do Índice de

Fluidez das blendas de ABS/PC 58

Figura 20 Equipamento DTA / TG utilizado para realização de ensaios térmicos nas

Figura 21 Microscópio Eletrônico de Varredura utilizado para análise morfológica

das blendas de ABS/PC 59

Figura 22 Corpo de prova em ABS/PC apresentando fragilidade e dificuldade de

desmoldagem após o processamento sem agente de fluidez 61

Figura 23 Corpo de prova apresentando delaminação durante elongamento no ensaio

de Resistência à Tração 68

LISTA DE SÍMBOLOS

3R’s – Reduzir, Reutilizar e Reciclar

ABNT – Associação Brasileira de Normas Técnicas ABS – Copolímero Acrilonitrila Butadieno Estireno ACEA – European Automobile Manufacturers Association AEA – Associação Brasileira de Engenharia Automotiva

Anfavea – Associação Nacional dos Fabricantes de Veículos Automotores ASTM – American Society for Testing and Materials

CRM – Ciclo de Reciclagem dos Materiais DfD – Design for Desassembly

DfE – Design for Environment

DSC – Calorimetria Exploratória Diferencial ELV – End Life Vehicles

FTIR – Espectroscopia no infravermelho com transformada de Fourier GPC – Cromatografia de Permeação em Gel

IBAMA – Instituto Brasileiro do Meio Ambiente IPCC – Intergovernmental Panel on Climate Change ISO – International Organization for Standardization

JSMCWM – Japan Society of Material Cycles and Waste Management OICA - Organisation Internationale des Constructeurs d’Automobiles PC – Policarbonato

PLC – Product Life Cycle

SMS – International Sound Material-Cycle Society TGA – Termogravimentria

THF - Tetrahidrofurano

VDA – Verband der Automobilindustrie VDI – Verein Deutscher Ingenieure

SUMÁRIO

1. INTRODUÇÃO 16

1.1. OBJETIVOS 18

1.1.1. Objetivo Geral 18

1.1.2. Objetivos Específicos 18

1.2. JUSTIFICATIVA 18

1.3. METODOLOGIA 20

2. REVISÃO BIBLIOGRÁFICA 22

2.1. O SETOR AUTOMOTIVO 22

2.2. O SETOR DE PLÁSTICOS 26

2.3. RECICLAGEM 29

2.3.1. Gerenciamento de Resíduos 29

2.3.1.1. Gerenciamento de Resíduos Pós Consumo 29

2.3.1.2. Gerenciamento de Resíduos Pré Consumo 31

2.3.2. Metodologias de Gestão Sustentável 33

2.3.2.1. Ecoprojeto 34

2.3.2.2. Ciclo de vida do produto 34

2.3.2.2.1. ELV – End Life Vehicles 36

2.4. MATERIAIS POLIMÉRICOS 37

2.4.1. ABS 37

2.4.2. PC 39

2.4.3. Blendas Poliméricas 41

2.4.3.1. Blendas ABS/PC 44

2.5. TÉCNICAS DE PROCESSAMENTO E CARACTERIZAÇÃO 45

2.5.1. Processos de Fusão 46

2.5.1.1. Secagem do Material 46

2.5.1.2. Extrusão 47

2.5.1.3. Injeção 47

2.5.2. Ensaios Mecânicos 48

2.5.2.1. Resistência ao Impacto IZOD 48

2.5.2.2. Resistência à Tração 48

2.5.3. Indice de Fluidez 49

2.5.4. HDT/Vicat 49

2.5.4.1. Deflexão Térmica ao Calor sob Carga - HDT 49

2.5.4.2. Temperatura de Amolecimento Vicat 49

2.5.6. Análise Térmica Diferencial (DTA) / Termogavimetria (TG) 50

3. MATERIAIS E MÉTODOS 51

3.1. MATERIAIS 51

3.1.1. ABS 51

3.1.2. PC 52

3.1.3. Composição da Blenda ABS/PC 54

3.2. MÉTODOS 54

3.2.1. Processo de trituração do PC 55

3.2.2. Processo de extrusão 55

3.2.3. Processo de injeção dos corpos de prova 56

3.2.4. Caracterização das amostras 56

3.2.4.1. Resistência ao Impacto 56

3.2.4.2. Resistência à Tração 57

3.2.4.3. Índice de Fluidez 58

3.2.4.4. Deflexão Térmica ao Calor sob Carga – HDT 58

3.2.4.5. Temperatura de Amolecimento Vicat 58

3.2.4.6. Análise Dinâmico-Mecânica – DMA 58

3.2.4.7. Análise Térmica Diferencial (DTA) / Termogravimetria (TG) 59

3.2.4.8. Microscopia Eletrônica de Varredura – MEV 59

4. RESULTADOS E DISCUSSÃO 60

5. CONCLUSÕES 58

REFERÊNCIAS BIBLIOGRÁFICAS 77

16

1. INTRODUÇÃO

A reciclagem de um material não significa que ele voltará a ser exatamente o que era antes do processamento. A recuperação de um material envolve o aprimoramento de suas propriedades para que elas atinjam um determinado padrão de uso com o menor número possível de etapas de processamento, reduzindo custos e criando novas matérias-primas aptas a voltarem ao ciclo produtivo.

Materiais metálicos e vidros podem ser facilmente reprocessados por reciclagem mecânica – os materiais são triturados e voltam ao processo sem perda de propriedades mesmo depois de diversos reciclos. Esse processamento exige menor gasto energético e impacto ambiental se comparado com a extração natural e impulsiona a cadeia de empregos e atividades ligadas à reciclagem pós-consumo. Hoje, segundo dados da Associação Brasileira de Alumínio – ABAL (GREEN; KAUFMAN, 2008), grande parte da matéria-prima utilizada na produção de latas de alumínio para bebidas é fruto do reciclo do material descartável, gerando uma cadeia com maior sustentabilidade.

No caso dos materiais plásticos, objeto de estudo desta pesquisa, as características do material não permitem a mesma liberdade de reciclagem existente para os vidros e metais. O processamento de materiais plásticos inicia uma série de movimentos microestruturais de degradação que acabam por reduzir as propriedades intrínsecas do plástico de forma que ele não possa ser reutilizado diretamente em novos processamentos.

No entanto, outros materiais não possuem a mesma versatilidade de processamento que os plásticos possuem. Através de seus diversos tipos de moldagem, como extrusão, injeção, sopro, termoformagem, torna-se viável a produção de peças nas mais variadas geometrias e com peso reduzido, comparando-se com vidros e metais.

17

A criação de novos plásticos depende de necessidades muito específicas, como aumento da resistência ao impacto, melhoria na processabilidade, maior resistência a produtos químicos ou às intempéries, não atendidas pelos materiais existentes e que, muitas vezes, não justificam os custos para seu desenvolvimento. Assim, a utilização de métodos como a mistura de polímeros entre si (blendas), o reforço de polímeros com fibras (compósitos) e a inclusão de cargas e aditivos no processo de produção são fundamentais no desenvolvimento de novos materiais plásticos. Por isso, o setor de processamento é um campo da produção de plásticos que recebe alto índice de investimentos tecnológicos na cadeia de gestão produtiva (CERQUEIRA, 2007).

As misturas de materiais puros e seus aditivos vêm sendo amplamente estudadas no meio acadêmico, cujas pesquisas resultaram na criação e no aprimoramento de muitas resinas poliméricas. Entretanto, o reuso de materiais plásticos é uma área relativamente nova e a maior parte dos estudos concentra-se nos plásticos de uso comum, como embalagens de produtos, sacolas de supermercado e garrafas de refrigerante, que são produtos finais e parte problemática na composição dos resíduos sólidos do lixo urbano.

Outro aspecto também muito importante, mas pouco estudado é a redução dos resíduos na fonte, o que pode ser feito tanto por meio de um processo mais eficiente e com menos desperdícios, quanto por meio da reciclagem de materiais.

O reuso de materiais dentro do próprio processo produtivo apresenta a vantagem do conhecimento da origem desse material, de sua forma de processamento inicial, do resíduo e de seus possíveis contaminantes, possibilitando um entendimento mais assertivo de sua estrutura e uma análise mais apurada sobre seu reprocessamento. Além disso, a reutilização in-situ elimina o aspecto logístico do transporte dos resíduos, tanto em questão de custo como de emissão de poluentes atmosféricos. No entanto, o reprocessamento de polímeros requer cuidados minuciosos e um levantamento estrutural apurado, para evitar que o material perca características importantes, especialmente sua resistência mecânica.

18

O tratamento de resíduos na própria fonte geradora implica em uma readequação dos negócios da indústria – passa-se da tratativa do resíduo como um descartável, para um produto de longa duração que precisa de um tratamento correto e criativo. Isso visa tanto à redução no uso de novas matérias-primas, como ao investimento em inovação e sustentabilidade por parte da indústria, além da contribuição em relação ao meio ambiente, permitindo o enquadramento da empresa em categorias de isenção fiscal. Esses resíduos que retornam ao processo produtivo também virarão lixo, mas somente ao fim de um longo e repetitivo processo de utilização e reutilização e, portanto, com muito menos frequência. Dessa forma, o problema do lixo pode ser minimizado na raiz da produção em massa.

Este trabalho apresenta uma das possíveis formas de valorização de resíduos processuais in-situ no processo de produção de peças de engenharia, por meio da proposta de elaboração e caracterização de blendas poliméricas de matriz em copolímero Acrilonitrila Butadieno Estireno (ABS) com adição de resíduos de filme de Policarbonato (PC) contaminado, resultante de processo de estampagem, descartado pela indústria automotiva.

1.1. OBJETIVOS

1.1.1. Objetivo Geral

Caracterizar blendas poliméricas de matriz termoplástica de copolímero Acrilonitrila Butadieno Estireno (ABS) com adição de resíduos processuais de filme de Policarbonato (PC).

1.1.2. Objetivos Específicos

Caracterização Morfológica, Mecânica, Térmica, Química e Reológica de blendas poliméricas de matriz termoplástica do copolímero Acrilonitrila Butadieno Estireno (ABS) com adição de Policarbonato (PC) proveniente do processo de produção de painéis automotivos e processado através de reciclagem primária.

1.2. JUSTIFICATIVA

19

plásticos. A reutilização de resíduos primários oriundos de processo produtivo promove sustentabilidade, reduzindo o descarte de materiais e os custos com matérias-primas.

Os resíduos de plásticos de engenharia mantem as características de alto desempenho e, por serem oriundos do próprio processo produtivo, estão mais preparados para o processo de reciclagem (REGIS, 2011), uma vez que o processamento e possíveis contaminantes desses materiais são estreitamente conhecidos.

Assim, a adoção de processos de reuso de materiais permite às indústrias abandonar a prática de venda de resíduos para produção de produtos de qualidade inferior como bacias, baldes e até palha de vassoura, e trabalhar no desenvolvimento de materiais para a própria cadeia produtiva da indústria, com características melhoradas.

Salienta-se que, nas últimas décadas, a ciência e a tecnologia de plásticos tem evoluído consideravelmente, e o Brasil tem acompanhado essa evolução, transformando cerca de 4.500 mil toneladas por ano de termoplásticos e colocando-se como um dos principais competidores mundiais (CERQUEIRA, 2010). E quando se fala de crescimento da indústria, o setor automotivo é o primeiro que vem à mente.

O processo de manufatura de automóveis utiliza muitos materiais plásticos e, recentemente, esse uso vem aumentando principalmente devido às leis mundiais de redução de emissão de poluentes na atmosfera. A substituição gradativa desses outros materiais gera a necessidade de polímeros com características diferenciadas para novas aplicações, aumentando o processamento e, consequentemente, a geração de resíduos.

O Policarbonato (PC) e o copolímero Acrilonitrila Butadieno Estireno (ABS) são matérias-primas utilizadas em grande escala na fabricação de diversas partes automotivas, especialmente na área interna como, por exemplo, o painel de instrumentos. Variantes como o PC/ABS ou grades de PC ou copolímero ABS modificados, frequentemente substituem o PC e o copolímero ABS puros em usos que requeiram melhorias em características específicas de desempenho.

20

melhorar propriedades do ABS copolímero dentro do próprio processo produtivo é uma alternativa sustentável e economicamente viável de produção de tecnologia.

1.3. METODOLOGIA

Inicialmente foi realizada revisão bibliográfica abrangendo questões sobre as matérias-primas envolvidas no trabalho, a produção de misturas poliméricas, assim como sua caracterização e reciclagem. Foram utilizados como referência artigos, entrevistas, livros, periódicos e sites especializados.

A parte experimental foi dividida em quatro etapas:

obtenção da blenda;

obtenção dos corpos de prova;

caracterização da blenda;

análise dos resultados obtidos.

Para a obtenção da blenda, os materiais passaram por processo de extrusão em um equipamento de co-rotação com dupla rosca. De acordo com a literatura, amostras de ABS/PC apresentam melhora em suas propriedades com quantidades de PC inferiores a 30% em massa. Dessa forma, foram preparadas amostras de ABS/PC 30/70, 50/50 e 70/30, além das resinas originais sem mistura, utilizando o filme de PC natural (PCn) em um grupo e as aparas de PC reciclado (PCr) em outro grupo, para fins comparativos do resultado final das blendas.

A obtenção dos corpos de prova foi feita através de processamento por injeção, de acordo com as normas relativas a cada teste de caracterização. O material apresentou dificuldades de injeção, necessitando temperaturas muito elevadas e, por isso, foi incluído no processo um aditivo auxiliar de fluxo (estearato de zinco – 0,2% em massa).

21

22

2. REVISÃO BIBLIOGRÁFICA

A revisão bibliográfica buscou a literatura inter-relacionando os setores automotivo, plástico e de reciclagem na obtenção de uma visão global do mercado, evidenciando o papel paradoxal da indústria enquanto geradora de tecnologia e degradadora do meio ambiente. Também buscou repassar a produção relacionada à tecnologia de desenvolvimento de misturas poliméricas a partir de materiais reciclados, contextualizando e reforçando a relevância do estudo desenvolvido.

2.1. O SETOR AUTOMOTIVO

A história do automóvel e da indústria automotiva inicia-se no final do século XIX, quando o alemão Nicolaus August Otto descobre a ignição elétrica e soma esse conceito ao seu motor de quatro tempos, possibilitando assim o uso de combustíveis líquidos em motores (CASTRO, 2012). Várias companhias ao redor do mundo passam a produzir seus motores e também seus próprios automóveis.

Nos EUA, Henry Ford cria um conceito de manufatura que revolucionaria a indústria, iniciando a produção em série (Figura 1) que posteriormente seria aperfeiçoada pela ideia de produção enxuta dos japoneses (Toyotismo) e outras metodologias que levaram a indústria ao seu modo de manufatura atual.

Figura 1– Linha de montagem do modelo Ford T.

Fonte: CESAR, Julio. Ford comemora 100 anos da primeira linha de montagem em série.

Carplace, 8 out. 2013. Disponível em

23

O sistema de manufatura idealizado por Ford possibilitou a produção em massa de bens de consumo padronizados, aplicando os conceitos da “gestão científica” e da automatização, que juntos abriram caminho para um enorme aumento na produtividade do trabalho. Com a redução de custo e a massificação do produto, o carro ganhou um papel de destaque na sociedade alterando a vida e as concepções da classe trabalhadora. Depois da casa própria, o carro era o maior bem que uma pessoa poderia adquirir (CASTRO, 2012).

Nos últimos trinta anos o setor automotivo passou por um processo de reestruturação significativo e três fatos contribuíram essencialmente para essas mudanças:

a saturação dos mercados nos países centrais (EUA, Japão e União Europeia), levando o fluxo de investimento produtivo para os países em desenvolvimento;

a busca por uma produção mais compacta e com maior controle, evitando desperdícios no decorrer da cadeia.

a questão ambiental e a sustentabilidade de toda a cadeia produtiva.

A indústria automotiva desenvolveu novos mercados, disseminou tecnologias e ampliou economias locais. Castro (2012) cita que hoje um automóvel possui cerca de quinze mil peças e esses componentes são produzidos por uma cadeia de fornecimento complexa e bem estruturada, conforme ilustra a Figura 2.

Figura 2– Esquema de fluxo da cadeia automotiva de fornecimento. Fonte: Adaptado de INDÚSTRIA automobilística e sustentabilidade. Confederação Nacional da Indústria.

Associação Nacional dos Fabricantes de Veículos Automotores. – Brasília, CNI, 2012.

Disponível em

<http://arquivos.portaldaindustria.com.br/app/conteudo_18/2013/09/23/4970/201310021754203 78115i.pdf>. Acesso em: 10 mai. 2015. P. 14.

24

As montadoras vem buscando um modelo organizacional com um número reduzido de prestadores de serviços permitindo, assim, a obtenção de ganhos de escala, redução de tempo e rigidez no processo produtivo, barateando custos de desenvolvimento de produtos e adaptando-os ao gosto do consumidor local (LUCINDA; LEIFERT, 2012).

Segundo dados da Organização Internacional dos Construtores Automobilísticos – OICA (2015), no ano de 2013 foram produzidos cerca 87,4 milhões de veículos no mundo sendo que o mercado asiático, foi responsável por cerca de 52% dessa produção, seguidos das Américas (24%), União Européia (23%) e África (1%), conforme ilustrado no Gráfico 1.

Gráfico 1 – Market-share global da produção automotiva nos anos de 2012/2013

Fonte: Adaptado de OICA Statics 2013. Disponível em

<http://www.oica.net/category/production-statistics/2013-statistics/>. Acesso em: 04 mai. 2015.

No Brasil, de acordo com o relatório da Anfavea (2015), em 2013 a indústria automotiva produziu cerca 3,7 milhões de veículos (4,2% do mercado mundial) e empregou 157 mil trabalhadores. Como é possível observar no Gráfico 2, a produção automotiva vem crescendo ano a ano. Com base no PIB e nas taxas populacionais do país, a Anfavea fez uma projeção de evolução da frota de veículos até o ano de 2034. Num cenário pessimista, ela deve saltar de 39,7 milhões (2013) para 84,6 milhões de veículos (Gráfico 3).

19,9 20,1

43,7

0,6

19,8 21,1

45,8 0,6 0 5 10 15 20 25 30 35 40 45 50

EUROPA AMÉRICA ASIA/OCEANIA AFRICA

25

Gráfico 2– Unidades automotivas produzidas no Brasil entre 2005 e 2013

Fonte: Adaptado de Estatísticas Anfavea. Disponível em:

<http://www.anfavea.com.br/tabelas.html>. Acesso em 10 mai. 2015.

Gráfico 3– Projeção de evolução da frota de veículos nacional para o ano de 2034

Fonte: Adaptado de Estatísticas Anfavea. Disponível em:

<http://www.anfavea.com.br/tabelas.html>. Acesso em 10 mai. 2015.

Sobre a questão ambiental, o relatório Indústria Automobilística e Sustentabilidade (CNI, 2012) cita

A questão ambiental é um dos pilares da sustentabilidade da matriz industrial do setor automotivo, ao lado da ecologia de produtos. Sistemas, processos e gestão para maior qualidade ambiental, com processos de produção limpos, economia de recursos, redução de desperdício, tratamento e redução de efluentes, além de ganhos de competência e produtividade [...] As políticas e os princípios de sustentabilidade são permeáveis a todas as cadeias de suprimentos anteriores e posteriores às linhas de montagem, alinhando fornecedores de matérias-primas e intermediários, bem como logística e

2,36 2,40

2,82 3,05 3,08

3,38 3,42 3,40 3,71 0,000 0,500 1,000 1,500 2,000 2,500 3,000 3,500 4,000

2005 2006 2007 2008 2009 2010 2011 2012 2013

26 concessionários, a operarem fundamentados em princípios de economia verde, com metas claras e objetivas.

O aumento populacional desordenado, a saturação dos grandes centros urbanos e o crescimento econômico criam uma demanda potencial para a produção de veículos. Frente ao cenário apresentado é possível ter dimensão do impacto ambiental gerado pela atividade produtiva, mesmo o automóvel em si não sendo o maior poluidor mundial (SOUZA, 2010).

2.2. O SETOR DE PLÁSTICOS

Nos últimos 150 anos, os materiais plásticos são peças-chave no desenvolvimento de novos produtos e inovações, contribuindo para o crescimento e progresso da sociedade.

A necessidade de redução de peso nos automóveis fez com que houvesse um novo olhar para esses materiais. Peças que inicialmente eram feitas de metal, como os tanques de combustível, hoje são feitas em plástico e apresentam grandes vantagens, uma vez que os plásticos não sofrem corrosão, possuem melhor formabilidade no processamento e são mais fáceis de montar (ABIPLAST, 2014). Além disso, a engenharia automotiva moderna substituiu praticamente todo o vidro por plásticos.

Atualmente, um carro médio pesa cerca de 1.000 kgs e 15% de seu peso é constituído de material plástico – peças como para-choques, painéis de instrumentos e lanternas, assim como os acabamentos internos, bancos, airbags, carpetes, pneus, saídas de ar, entre outras peças internas. E a tendência é que cada vez mais haja integração entre metais e plásticos, otimizando o peso do produto final (PLASTICS EUROPE, 2015).

A indústria de plásticos é composta de companhias engajadas na produção de materiais plásticos e aditivos, seu processamento em produtos semi-acabados ou acabados, e fornecedores de maquinário, moldes e matrizes, assim como recicladores e recuperadores de produtos descartados.

27

Gráfico 4– Produção mundial de plásticos entre 2002 e 2013

Fonte: Adaptado de PlasticsEurope. Plastics – the Facts 2014/2015. Disponível

em <http://www.plasticseurope.org/Document/plastics-the-facts-20142015.aspx?FolID=2>. Acesso em 5 jun. 2015

Gráfico 5–Market-share global da produção de plásticos no ano de 2013

Fonte: Adaptado de PlasticsEurope. Plastics – the Facts 2014/2015. Disponível

em <http://www.plasticseurope.org/Document/plastics-the-facts-20142015.aspx?FolID=2>. Acesso em 5 jun. 2015

(*)

*A CIS (Commonwealth of Independent States) compreende os países: Armênia, Belarus, Cazaquistão, Federação Russa, Moldávia, Quirguistão, Tadjiquistão, Turcomenistão, Ucrânia, Uzbequistão, Geórgia e Azerbaijão.

204

257 250 270

288 299

0 50 100 150 200 250 300 350

2002 2007 2009 2011 2012 2013

Pr o d u ção ( em m ilhõ es d e To n el ad as)

59,8 58,0

28

No Brasil, a indústria de transformação de plásticos é o quarto maior setor industrial (ABIPLAST, 2015). Ela emprega mais de 350 mil pessoas em cerca de 11 mil empresas instaladas em todo o território nacional, mas com uma concentração de 83,7% nas regiões sul e sudeste. As aplicações que mais utilizam o material plástico estão indicadas no Gráfico 6.

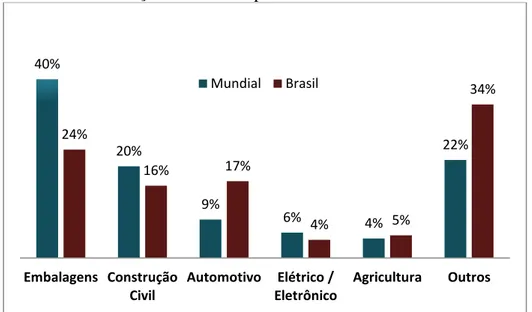

Gráfico 6– Compativo de consumo entre os principais setores de transformação de material plástico no Brasil e no mundo

Fonte: Adaptado dos Relatórios: Perfil 2014 – Indústria Brasileira de Transformação de

Material Plástico (ABIPLAST, 2014); Plastics – The Facts 2014/2015 – an analysis of

European plastics production, demand and waste data. PlasticsEurope

A indústria automobilística utiliza uma categoria de material chamada Plásticos de Engenharia, que são plásticos com elevadas propriedades específicas, como resistência mecânica, térmica e química, além de tenacidade e resistência às chamas (HARADA; WIEBECK, 2005).

No mercado brasileiro, os plásticos de engenharia representam apenas 11,8% do consumo industrial, segundo dados da Abiplast (2013). O maior consumo vem dos plásticos do tipo commodities ligados à indústria de embalagens e à construção civil.

Muitas iniciativas referentes à reciclagem pós-consumo vem sendo tomadas no sentido de reduzir a zero a quantidade de plástico em aterros (PLASTICSEUROPE, 2014). Só em 2012, foram descartadas 9,6 milhões de toneladas de plásticos em aterros europeus.

É um grande desafio para a sociedade revalorizar esses plásticos e criar políticas de re-industrialização, pois ao final de seu ciclo, independente se na manufatura ou no consumidor final, os plásticos ainda possuem valor e não devem simplesmente serem

40%

20%

9%

6% 4%

22% 24%

16% 17%

4% 5%

34%

Embalagens Construção Civil

Automotivo Elétrico / Eletrônico

Agricultura Outros

29

descartados. Eles podem ser reciclados e transformados novamente em matéria-prima, em novos artigos ou ainda em usados como energia em lugar de combustíveis fósseis.

2.3. RECICLAGEM

A Lei 12.305 instituiu a Politica Nacional de Resíduos Sólidos no Brasil. Ela vem em consonância com as políticas mundiais de gestão de resíduos, incentivando a adoção de metodologias relativas à sustentabilidade dos processos e ao desenvolvimento de ações relacionadas ao meio ambiente.

A duração de um produto plástico depende essencialmente de sua finalidade, uma vez que o uso de cargas e aditivos influenciam na resistência do material e, consequentemente, em seu tempo de vida útil. Piva e Wiebeck (2004) citam que uma ideia equivocada de que polímeros são “indestrutíveis” é disseminada na sociedade. Possivelmente, esse pensamento é proeminente do fato que a deposição correta de resíduos sólidos nos centros urbanos, especialmente os plásticos que compõem a maioria das embalagens de produtos comerciais é falha e a degradação desses produtos no ambiente é lenta. No entanto, a decomposição de polímeros pode ser realizada química ou fisicamente, desde que sejam conhecidas suas propriedades.

Para que um produto receba rótulos e declarações ambientais é necessário que ele se enquadre nos conceitos dispostos pela ISO 14.021. O objetivo dessa norma é estabelecer informações precisas, verificáveis e não-enganosas sobre os aspectos ambientais de um produto, estimulando assim a demanda e o fornecimento de produtos que causem menos impacto sobre o meio ambiente (ABIPLAST, 2011).

2.3.1. Gerenciamento de Resíduos

O Gerenciamento de Resíduos é o conjunto de etapas que inclui acondicionamento, coleta, armazenamento, transporte, tratamento e disposição final dos resíduos (PIVA; WIEBECK, 2004). Esse processo pode ser feito de duas formas: Gerenciamento de Resíduos Pós-Consumo e o Gerenciamento de Resíduos Industriais ou Pré-Consumo.

2.3.1.1. Gerenciamento de Resíduos Pós-Consumo

30

aplicação está diretamente ligada às políticas de resíduos sólidos urbanos das cidades principalmente através da coleta seletiva.

A gestão de resíduos pós-consumo criou uma rede integrada de serviços e empresas ligados à reciclagem de materiais. A cadeia produtiva do segmento de reciclagem de material plástico é apresentada na Figura 3.

Figura 3– Esquema de fluxo da cadeia produtiva do segmento de reciclagem desde o consumidor até o retorno à indústria de transformação (Adaptado de Abiplast, 2015).

No Brasil são produzidas aproximadamente 54,4 milhões de toneladas por ano de resíduo sólido urbano. Desse montante, apenas 80% é recolhido por caminhos e levado para lixões e aterros. De acordo com a Abiplast, estima-se que sejam retirados do meio ambiente cerca de 805 mil toneladas de resíduos pós consumo, que dão origem a mais de 725 mil toneladas de materiais plásticos reciclados. O Gráfico 7 mostra a composição do resíduo pós-consumo no país.

Consumidor

Coleta voluntária ou

seletiva

Cooperativas de Catadores

Indústria de Reciclagem separação,

lavagem, moagem, extrusão, granulação

31

Gráfico 7– Tipos de materiais e sua porcentagem de descarte no mercado brasileiro

Fonte: Adapatado de ABIPLAST (2015). Perfil 2014 – Indústria Brasileira de

Transformação de Material Plástico.

2.3.1.2. Gerenciamento de Resíduos Pré-Consumo

A reciclagem é uma das atividades mais importantes na minimização de resíduos industriais e deve ser implementada como complemento à política de redução dos resíduos na fonte geradora (PIVA; WIEBECK, 2004). Empresas que realizam o reprocessamento de materiais retornando-o à linha de produção ganham em competitividade e produtividade. Essa prática vem sendo realizada por um número crescente de empresas e se estabelece à medida que novas tecnologias são desenvolvidas. Paralelamente, equipamentos de controle ambiental acarretam redução de gastos com energia diminuindo a geração de resíduos e tornando o produto mais competitivo.

Materiais pré-consumo (ou pós-industrial) são provenientes das indústrias petroquímicas e de transformação – são borras (resíduos plásticos descartados por ocasião da retomada do processo de produção, trocas de matéria prima ou limpeza de cilindros ou reatores), aparas, refugos, varrição de fábrica, embalagens, etc. – adquiridos diretamente da indústria ou de empresas terceirizadas de coleta de resíduos (ABIPLAST, 2011).

A ISO 14.021, como já foi dito, normatiza os requisitos para que um produto possa receber um selo ambiental. No caso da reciclagem pós-consumo, o conceito estabelecido é bastante claro – ‘são materiais que descartados pelo usuário final e que não servem mais à finalidade proposta’. No entanto, a norma não é tão objetiva quando se trata do resíduo pré-consumo, uma vez que o tratamento desse tipo de material é visto como

32

responsabilidade da indústria e não como valor agregado ao produto (STAR, 2012). A Figura 4 apresenta os principais conceitos listados na ISO 14.021.

Figura 4– Principais termos conceituais referentes à reciclagem relacionados à

ISO 14.021. Fonte: Adaptado de STAR. Interpreting Pre-Consumer Recycled

Content Claims: Philosophy and Guidance on Environmental Claims for Pre-Consumer Recycled Materials. 2012. Disponível em

<http://www.recyclingstar.org/wp-content/uploads/2014/08/Preconsumer_Recycled_content_claims.pdf>. Acesso em: 05 jun. 2015.

33

controle laboratorial muito maior das peças finais. Dessa forma, muitas companhias acabam repassando esse descarte “limpo” para empresas menores, especializadas no gerenciamento e recuperação de resíduos, que irão aditivar e reprocessar o material para que ele possa ser vendido para a indústria de transformação e reciclado em um novo produto (ABIPLAST, 2014).

A reciclagem pré-consumo deve ser encorajada nas indústrias relacionada tanto às boas práticas de manufatura como a novas ideias para reuso de materiais.

2.3.2. Metodologias de Gestão Sustentável

O caminho em direção à sustentabilidade requer que os negócios encontrem formas inovadoras de rentabilidade, expandindo as fronteiras tradicionais para incluir as dimensões sociais e ambientais. No entanto, as inter-relações entre lucro, padrões de qualidade e pressão ambiental dificultam a disseminação da atividade da reciclagem (Figura 5).

Figura 5– Inter-relações entre parâmetros de negócios que afetam a atividade de reciclagem.

Fonte: GOODSHIP, V. Introduction to Plastics Recycling. UK:

Smithers Rapra Technology Limited, 2007. P.9.

A Ecologia Industrial parte da premissa de que o processo de manufatura deve ser um ciclo fechado no qual o resíduo de um processo pode ser matéria-prima para outro. Goodship (2007, p.47) cita como exemplo desse ciclo uma empresa que recicla o resíduo de manufatura de parachoques em um grade de Polipropileno. Seu fornecedor recupera o material através da mistura com a resina virgem e o retorna para o processo. As propriedades dos parachoques são tão boas quanto as do mesmo produto feito com material virgem e os testes não apontaram diferenças significativas nas propriedades do material até oito ciclos de reprocessamento.

Padrões de Qualidade

Forças do Mercado Pressão

34

O Projeto Sustentável de Produto (Sustainable Product Design – SPD) busca conciliar, além dos aspectos econômicos e ambientais, também as questões sociais e éticas relativas ao ciclo de vida do produto. No entanto, as ecoinovações ou inovações sustentáveis ainda são incipientes.

2.3.2.1. Ecoprojeto

Ecoprojeto ou Ecodesign, (do inglês Design for Environment – DfE), visa desenvolver produtos com foco em seu ciclo de vida, minimizando o impacto ambiental e maximizando os benefícios para a empresa e seus clientes. Dessa forma, as empresas podem cumprir o regulamento ambiental ou reduzir custos de eliminação de resíduos, melhorar a consistência e a qualidade do produto e do processo, diminuir custos com materiais e produção, reduzir o tempo ocioso e aumentar o rendimento do processo (GÓES; GOULART, 2005).

Segundo Cândido (2012, p.16), o Ecodesign considera a questão ambiental desde a fase de concepção do projeto, baseado no ciclo de vida completo do produto e podendo ser balizado por cinco etapas fundamentais – seleção de materiais, otimização da produção, sistema eficiente de transporte, redução do impacto em vida útil do produto e fim da vida útil do produto.

2.3.2.2. Ciclo de vida do produto

35

Figura 6– Ciclo de vida genérico de um produto. O ciclo de vida de um produto pode começar na extração da matéria prima a partir de recursos naturais

e da geração de energia. Materiais e energia são parte do processo de produção, embalagem, distribuição, uso, manutenção e, eventualmente, reciclagem, reuso,

recuperação ou descarte final.

Fonte: Adaptado de CÂNDIDO, L. H. A. Estudo do Ciclo de Reciclagem de

Materiais em Blendas Acrilonitrila-Butadieno-Estireno / Policarbonato.

Tese (Doutorado em Engenharia) – Programa de Pós-Graduação em Engenharia

Minas, Metalúrgica e de Materiais, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2012.

Uma das tendências globais na comunidade dos negócios são companhias se responsabilizando cada vez mais por seu papel na sociedade enquanto grandes produtores e consumidores de matérias-primas. Processos sustentáveis trazem benefícios às empresas em três níveis:

Produção limpa – redução de recursos / aumento na margem de lucro

Gestão Ambiental – melhoria contínua / mudança na reputação do negócio

Produtos limpos e sustentáveis – vantagem competitiva / aumento da receita

36

Por meio dessa abordagem do “ciclo fechado”, torna-se uma estratégia bastante coerente a reutilização dos próprios resíduos de processo como matéria-prima, criando novos ciclos de vida para os materiais descartados (ZANIN; MANCINI, 2009).

Considerando a cadeia automotiva, é possível observar que o impacto ambiental ocorre em várias etapas e em várias escalas. Cada fornecedor da cadeia automobilística tem em seu processo produtivo um ciclo fechado que vai impactar o ambiente desde a extração do recurso natural até a emissão de poluentes no meio ambiente (SOUZA, 2010). Mas, a degradação ambiental gerada pela indústria automobilística não se encerra no processo produtivo. O automóvel, em si, é um produto que gera poluição e que precisa ser devidamente destinado ao fim de sua vida útil.

2.3.2.2.1. Veículos em Fim de Vida

O conceito de Veículo em Fim de Vida (do inglês, End of Life Vehicles – ELV) busca compartilhar a responsabilidade dos veículos enquanto “descarte pós-consumo” com a sua cadeia produtiva, incentivando o reuso de peças e a reciclagem de materiais.

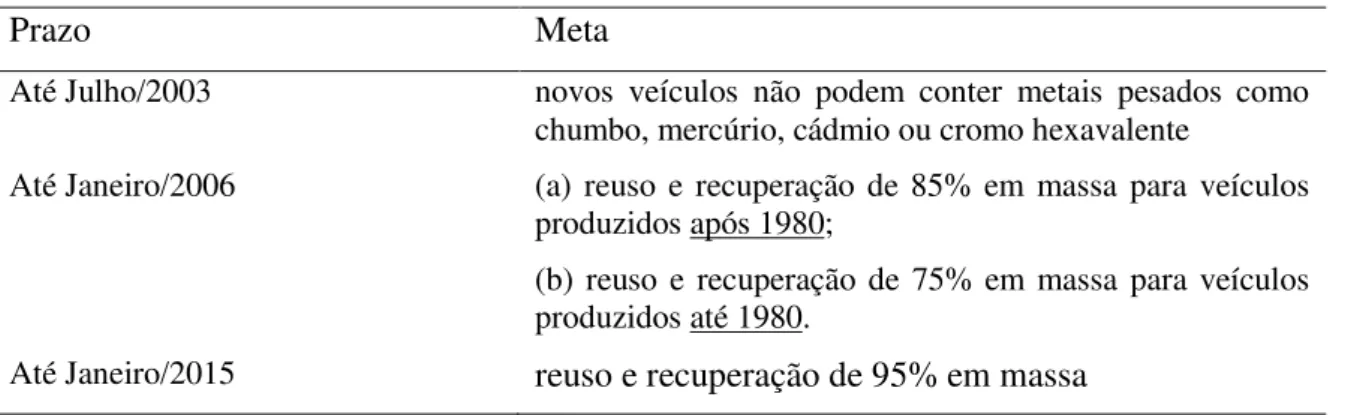

Zorpas e Inglezakis (2012) apontam que a Diretiva 2000/53/EC instituiu o conceito da responsabilidade extendida sobre o produto e estipulou requisitos técnicos para projeto de veículos, assim como as cotas de reuso e recuperação para ELV. Objetivos como a redução de substâncias perigosas no processamento de materiais, projeto de componentes com facilidade de desmontagem e aumento do uso de materiais reciclados na composição dos veículos foram algumas das medidas instituídas. A Diretiva instituiu ainda prazos para o cumprimento das metas, conforme ilustrado na Tabela 1.

Tabela 1– Principais metas da Diretiva 2000/53/EC na União Europeia em relação aos ELVs

Prazo Meta

Até Julho/2003 novos veículos não podem conter metais pesados como

chumbo, mercúrio, cádmio ou cromo hexavalente

Até Janeiro/2006 (a) reuso e recuperação de 85% em massa para veículos

produzidos após 1980;

(b) reuso e recuperação de 75% em massa para veículos produzidos até 1980.

Até Janeiro/2015 reuso e recuperação de 95% em massa

37

reciclagem de componentes eletrônicos (WEEE – Waste Electrical and Electronic Equipment) foi uma das tecnologias que emergiram a partir dessas pesquisas e em decorrência do crescente uso de eletrônicos nos veículos.

Na Alemanha, no Japão e nos EUA foram desenvolvidos centros de competência responsáveis pela desmontagem e logística reversa dos materiais e componentes dos veículos.

No Brasil, a Política Nacional de Resíduos Sólidos institui políticas similares às da Diretiva da União Europeia. No entanto, o ELV não possui valor agregado e é comercializado como sucata. Estima-se que o valor de um ELV seja cerca de 3% do valor do veículo novo (CASTRO, 2010). Além disso, a questão dos desmanches e do mercado informal de venda de peças de veículos atrapalham a implementação de um ciclo oficial de logística reversa como parte da cadeia produtiva.

Piva e Wiebeck (2004, p.22) lembram que ‘a reciclagem de materiais [...] requer conhecimento do processo, de aditivos e do polímero reciclado, principalmente porque há limites técnicos, que estabelecem quantas vezes um material pode ser reciclado mantendo suas propriedades físicas aceitáveis’.

2.4. MATERIAIS POLIMÉRICOS

2.4.1. Copolímero ABS

O copolímero ABS é um dos mais bem sucedidos termoplásticos fortalecidos com borracha. É um material amorfo obtido a partir da copolimerização entre acrilonitrila, butadieno e estireno que possui muitas propriedades atrativas como baixo custo, boa processabilidade e insensibilidade ao entalhe. No entanto, o copolímero ABS tem certas limitações como baixa estabilidade térmica, resistência às chamas ruim e baixa resistência química. (TJONG; MENG, 2000)

38

Figura 7 – Micrografia mostrando as partículas de borracha distribuídas em matriz SAN formando o copolímero ABS. Fonte: MAUL, J. et al. Polystyrene

and Styrene Copolymers. In: WILKS, E. S. (Ed.). Industrial Polymers Handbook–

products, processes, application. Weinheim: Wiley-VCH, 2001. V.2. P.817.

Harada e Wiebeck (2005) citam que um copolímero ABS típico contém cerca de 20% de elastômero (resistência ao impacto e alongamento), 25% de acrilonitrila (resistência térmica e química) e 55% de estireno (brilho, moldabilidade e tenacidade) e o comportamento físico dos copolímeros ABS é baseado nas propriedades da matriz e do componente borracha (EINCHENAUER, 2001).

Segundo Akkapeddi (2003), algumas propriedades do copolímero ABS como resistência mecânica e processabilidade, dependem das características da partícula de butadieno dispersas na matriz SAN. No entanto, o butadieno é sensível à degradação termo-oxidativa, o que se torna um fator importante no desempenho final do copolímero ABS, visto que sua degradação causa diminuição da aderência a matriz SAN. Deste modo, pode surgir um concentrador de tensões que reduzirá a resistência à tenacidade do material.

Para Maul et al. (2002, p.819) a obtenção de um produto dentro das propriedades desejadas, necessita da observação das seguintes condições:

A fase elastomérica precisa formar uma dispersão estável com tamanhos de partículas bem definidas na matriz.

Precisa haver aderência suficiente entre as partículas de elastômero e a matriz para assegurar que forças possam ser transferidas através das interfaces das fases.

39

adequada (onde a polidispersão seja próxima a 1) implica em uma melhor processabilidade do material; uma composição química balanceada contribui para uma melhora na Tg e, consequentemente, na resistência térmica (MAUL et al., 2002). Essas relações são utilizadas para se atingir as propriedades necessárias no produto final.

Quanto à degradação, temperaturas de processamento acima de 280°C danificam a fase borracha do copolímero ABS e a despolimerização se inicia a 300°C (MAUL et al., 2002).

As propriedades do copolímero ABS podem ser alteradas através do uso de aditivos ou de modificações específicas para se atingir novos grades. A resistência térmica, por exemplo, pode ser melhorada através da incorporação de anidrido maleico na matriz; o reforço com fibras de vidro aumenta a estabilidade dimensional e o módulo de elasticidade; a resistência às chamas pode ser melhorada com o uso de aditivos de base brômica ou outros polímeros como o policarbonato.

O copolímero ABS é muito usado como material estrutural. Dentre seus principais consumidores estão a indústria automotiva, eletrodomésticos, artigos esportivos tecnologia da informação e telecomunicação. Na indústria automotiva, o copolímero ABS compete com Polipropilenos (PPs) modificados com carga e outras blendas termoplásticas (MAUL et al., 2002).

2.4.2. PC

O Policarbonato (PC) é um termoplástico amorfo que mantém a transparência mesmo depois do processamento. É amplamente utilizado como termoplástico de engenharia devido a suas propriedades ótimas como transparência, estabilidade dimensional, resistência às chamas, alta resistência à deformação por calor e alta resistência ao impacto. Entretanto, o PC é também conhecido por exibir baixa resistência a solventes, processabilidade ruim e sensibilidade ao entalhe. Embora o PC exiba um comportamento rígido na tensão-deformação e em testes de impacto sem entalhe, a dureza não se mantem sob condições de entalhe e corpos de prova espessos (TJONG; MENG, 2000).

40

e, quando submetido permanentemente ao contato com água, acaba por degradar em decorrência da perda de massa molar.

A massa molar média para os policarbonatos industriais processáveis é de 20 a 35 mil, pois, valores muito acima destes não são convenientes para o processamento por injeção, uma vez que envolvem viscosidades elevadas, o que aumenta o tempo de ciclo e produz peças defeituosas – quanto maior a viscosidade, maior a dificuldade de preenchimento do molde (HARADA; WIEBECK, 2003). No entanto, as propriedades mecânicas aumentam à medida que a massa molar também aumenta. Portanto, para se produzir policarbonatos com características especiais torna-se necessário o uso de aditivos ou modificantes que melhorem sua processabilidade.

A dureza e resistência ao impacto do PC são consideravelmente mais altas que as de outros termoplásticos amorfos (embora ele seja um material duro e rígido), porém, a temperaturas inferiores a -10°C seu modo de fratura muda de dúctil para frágil, sendo aconselhável a mistura com outros polímeros como o copolímero ABS, por exemplo. Possui resistência à tração e compressão próximas, permitindo um grande alongamento antes da ruptura. Exibe fluência (creep) quando submetido a uma carga de até 140 kgf/cm2 a 23°C (HARADA; WIEBECK, 2003).

A degradação térmica do PC inicia-se entre 320 e 340°C e sua temperatura de amolecimento está situada entre 225 a 240°C. Alguns dos aspectos mais importantes que justificam seu amplo emprego na indústria são: a alta resistência ao calor (Tg 150°C), alta transparência e baixa flamabilidade e todos eles podem ser aperfeiçoados através da aditivação.

O estudo da estrutura dos policarbonatos permite predizer com bastante exatidão as propriedades globais do polímero devido aos grupos benzênicos que reduzem a mobilidade da cadeia principal (HARADA; WIEBECK, 2003). Seu alto valor de HDT garante a manutenção das propriedades térmicas até uma faixa de aproximadamente 125°C.

41

2.4.3. Blendas Poliméricas

As blendas ou misturas de materiais poliméricos vêm ganhando cada vez mais importância no mercado. Em geral, as misturas são feitas a partir das resinas virgens com o objetivo de melhorar propriedades determinadas como a resistência ao impacto, resistência térmica ou melhorias em processabilidade. Através desse processo, é possível desenvolver novos materiais com melhor desempenho que as matérias-primas virgens. Por serem feitas a partir de materiais do tipo commodities, seu custo é bastante atrativo em relação ao desenvolvimento de novas resinas. Hoje, a indústria automobilística é uma das maiores consumidoras de blendas poliméricas (CANDIDO, 2011).

Harada e Wiebeck (2005, p. 163) conceituam as misturas poliméricas da seguinte forma:

Blendas poliméricas representam as misturas físicas ou mecânicas de dois ou mais polímeros, de forma que entre as cadeias moleculares dos diferentes polímeros só exista interação intermolecular secundária, ou que não haja qualquer reação química tradicional entre as cadeias moleculares dos polímeros diferentes; muitas blendas poliméricas são utilizadas como plástico de engenharia, com aplicações industriais importantes.

A viabilidade técnica para a existência de uma blenda polimérica é dada pelo comportamento de suas fases (matriz + fase dispersa) e pode ser definida como o grau de mistura necessário para reproduzir propriedades esperadas para uma única fase. Essa avaliação de viabilidade é feita através de dois critérios principais: a miscibilidade e a compatibilidade.

Em relação à miscibilidade, as misturas poliméricas podem apresentar-se como miscíveis, parcialmente miscíveis ou imiscíveis. No entanto, essa definição requer não só uma análise estrutural do material, mas também, a satisfação de um critério termodinâmico de entalpia.

42

Figura 8– Esquema de Miscibilidade entre Resinas Poliméricas de acordo com a norma VDI 2243. Fonte: Adaptado de CÂNDIDO, 2012, p. 43.

Blendas poliméricas são miscíveis quando as interações entre os monômeros são favorecidas de forma que não haja ocorrência de separação de fases. A miscibilidade completa entre polímeros não é muito usual, mas, quando acontece, é possível desenvolver as propriedades da blenda apenas ajustando-se a proporção da mistura (CÂNDIDO, 2011). No entanto, mesmo polímeros miscíveis podem apresentar separação de fases em sua nanoestrutura (passíveis de análise através de SANS – espalhamento de nêutrons em baixos ângulos). Blendas imiscíveis e parcialmente miscíveis necessitam de compatibilização entre os polímeros, uma vez que são quebradiças e mais difíceis de serem processadas. Isso ocorre porque não há adesão e a tensão superficial entre os polímeros é muito alta (AKKAPEDDI, 2003).

Em blendas de fases separadas onde existe algum grau de miscibilidade parcial ou compatibilidade entre os componentes, uma simples mistura fundida em um misturador de alta rotação é adequada para fazer uma boa dispersão, produzindo uma blenda razoavelmente estável com uma combinação útil de propriedades (AKKAPEDDI, 2003).

43

microscopia eletrônica de varredura. Em ensaios térmicos, os materiais imiscíveis ou parcialmente miscíveis apresentam duas temperaturas de transição vítrea (Tg), características de cada um dos materiais envolvidos. Em sistemas miscíveis, a temperatura de fusão (Tm) da mistura será inferior ao do componente cristalizável puro (UTRACKI, 2000)

A compatibilidade em misturas poliméricas está relacionada à interação intermolecular (afinidade química) entre os componentes da mistura e ao alcance das propriedades esperadas para o material, sem levar em conta a separação de fases. O comportamento das propriedades varia em função da concentração dos componentes da mistura, conforme ilustra a Figura 9.

Figura 9– Comportamento empírico da relação propriedade/composição de

uma blenda polimérica. Sinérgico– as propriedades atingidas pelas misturas

são superiores às dos polímeros puros; Aditivo – a mistura dos polímeros

não apresenta alteração de propriedades em relação à resina pura; Incompatível – as propriedades da blenda são inferiores às das resinas puras.

Fonte: ROBESON, L. M. Polymer Blends – a comprehensive review.

Munich: Hanser, 2007. P.6.

Blendas incompatíveis apresentam a separação de fases como nódulos dispersos na fase matriz e consequente baixa adesão interfacial levando a propriedades indesejáveis (KRACHE; DEBAH, 2011).

44

A compatibilidade pode ser observada por meio de índice de refração, transparência ou translucidez, transição vítrea, microscopia eletrônica de varredura, análise dinâmico mecânica e ensaios mecânicos de tração, impacto e dureza (UTRACKI, 1989).

Entender o potencial tecnológico e a flexibilidade do uso das misturas poliméricas é fundamental para se atingir novos produtos e mercados, como o da reciclagem, através de projetos de composições específicas com custos relativamente baixos.

2.4.3.1. Blendas ABS/PC

A combinação das melhores propriedades do PC e do copolímero ABS resultaram no desenvolvimento das blendas comerciais de ABS/PC, usadas em muitas aplicações de moldagem na indústria (TJONG; MENG, 2000). Elas oferecem boa compatibilidade mecânica (mesmo existindo separação de fases), alta tenacidade e uma melhoria no stress cracking (ROBESON, 2007) quando comparadas ao PC puro.

As blendas de PC/ABS consistem em sistemas imiscíveis de quatro espécies poliméricas e três fases (a fase PC, a fase copolímero SAN e o polibutadieno disperso na fase SAN, como no copolímero ABS), sendo que sua morfologia depende de uma variedade de fatores, como características moleculares dos componentes, composição do copolímero ABS, processamento da blenda, propriedades reológicas e tratamentos térmicos (KRACHE; DEBAH, 2011).

A fase PC proporciona excelentes propriedades mecânicas e térmicas enquanto a fase ABS copolímero permite melhorias na processabilidade e resistência ao impacto em baixas temperaturas (KUCZYNSKI; SNYDER; PODOLAK, 1994).

Dependendo da proporção de mistura, a fase contínua pode ser tanto o copolímero ABS (ou mais corretamente o SAN) como o PC (AKKAPEDDI, 2003). Apesar da natureza imiscível, as blendas apresentam boa tenacidade, particularmente na região de 30-65 vol% PC [WEBER; PAGE, 1986 apud AKKAPEDDI, 2003]. Isso se deve à miscibilidade parcial entre as fases PC e SAN que possuem baixa tensão interfacial e alta adesão, especialmente quando o SAN contem mais de 25% de acrilonitrila. De acordo Kim e Burns (1988) e Morbitzer et al.(1985) (apud AKKAPEDDI, 2003) “[a] miscibilidade parcial entre o PC e o SAN pode ser demonstrada pelos pequenos e finitos aumentos na Tg da fase SAN e diminuições similares na Tg da fase PC”.

Sobre as propriedades do ABS/PC, Akkapeddi (2003, p. 201) afirma que

45 HDT e propriedades de tração relativas ao ABS, mas, não na resistência ao impacto Izod. Mas, conforme o nível de PC das blendas aumenta (particularmente quanto PC for maior que 50%), a resistência ao impacto Izod melhora significativamente, mesmo a baixas temperaturas.

As blendas de PC/ABS são bastante utilizadas na indústria automotiva na fabricação de painéis de instrumentos, calotas, capas de espelho retrovisor. Também são utilizadas na indústria de ferramentas, informática, eletro-eletrônicos e bens de consumo (ROBESON, 2007).

O desempenho mecânico e a morfologia das blendas de ABS/PC em geral dependem da massa molar do PC, das condições de processamento e do tipo, tamanho, proporção e dispersão da fase borracha do copolímero ABS. O mecanismo de deformação para as blendas ricas em PC é o de bandas de cisalhamento, que são seções lamelares de deformação localizada com grau de cisalhamento muito maior do que o restante da massa polimérica. Com o a inversão da matriz, o mecanismo principal passa a ser o microfibrilamento, onde a tensão aplicada gera a formação de vazios que podem se transformar em trincas reais.

Alguns estudos defendem que o PC é parcialmente miscível com o SAN (matriz do copolímero ABS) e esse fato pode ser observado através do aumento da Tg na blenda. Entretanto, alguns pesquisadores defendem que os materiais são imiscíveis e que o aumento na Tg se deve à migração de partículas de baixa massa molar de SAN para o PC durante o processo de mistura. Isso implicaria na necessidade de utilização de compatibilizantes para melhorar a adesão entre os componentes da blenda (TJONG; MENG, 2000).

2.5. TÉCNICAS DE PROCESSAMENTO E CARACTERIZAÇÃO

A forma mais indicada de recuperação de materiais plásticos descartados é através de fusão e re-granulação desses materiais para que eles possam ser reutilizados na indústria de transformação.

46

O processamento é necessário, no entanto, torna-se crucial acompanhar as propriedades do novo material que será produzido, seja ele através de mistura com o próprio polímero virgem, com outros polímeros (blendas), aditivação ou todas as alternativas anteriores.

Nesta etapa, serão apresentadas as técnicas de processamento e análise utilizadas para a produção de blendas poliméricas.

2.5.1. Processos de Fusão 2.5.1.1. Secagem do Material

De acordo com Harada e Wiebeck (2005) os termoplásticos apresentam dois tipos de comportamentos quando em contato com água ou umidade atmosférica: podem ser higroscópicos (absorvendo água) ou não-higroscópicos (a água apenas se deposita superficialmente no material).

A influência da umidade pode aparecer em defeitos superficiais em peças moldadas (manchas, perda de brilho, bolhas e outras imperfeições) ou nas propriedades físicas do produto (queda na resistência ao impacto) tornando-se suscetíveis à degradação. A Tabela 2 ilustra o teor máximo de umidade para alguns materiais, a fim de se obter uma boa qualidade final no produto.

Tabela 2– Teor máximo de umidade considerado admissível no processamento do copolímero ABS e do PC sem que haja

interferência nas propriedades finais do produto

Plástico Umidade admissível para injeção (% peso)

ABS 0,2

PC 0,02

Fonte: Adaptado de HARADA, J.; WIEBECK, H. Plásticos de Engenharia. São Paulo: Artliber Editora, 2005, p.212.

47

recomendados do que sistemas de ar quente, podendo reduzir o nível de umidade no material a 0,01%.

2.5.1.2. Extrusão

O processo de extrusão é ideal para materiais reciclados – os custos de produção e processo são baixos, o produto é controlável devido à natureza bem definida do processo e, em alguns casos como perfis e tubos, o produto final pode ser obtido diretamente sem necessidade de um novo processo de transformação (TENNER, 2002).

Os principais parâmetros a serem observados no processo de extrusão são o tipo de rosca, a velocidade de rotação e a temperatura de fusão dos materiais.

A escolha de parâmetros de processamento é um dos problemas encontrados na produção de blendas poliméricas, especialmente no que diz respeito às características térmicas de cada componente. As condições de processamento afetam a reologia e podem degradar o material (CANDIDO, 2011).

As extrusoras co-rotacionais de rosca dupla são utilizadas na composição de resinas poliméricas com outras resinas ou aditivos e seu objetivo principal é a plastificação produzindo um fluxo fundido mais fácil de conformar (GOODSHIP, 2007). Por essa razão, são as mais utilizadas na produção de blendas, pois proporcionam melhor homegenização da massa polimérica, conferindo boa dispersão e alta taxa de cisalhamento devido à velocidade de rotação.

2.5.1.3. Injeção

A moldagem por injeção é a técnica mais importante na transformação de materiais poliméricos. Ela permite flexibilidade geométrica e produtos finais com excelente acabamento superficial (HARADA; UEDA, 2012).

Assim como no processo de extrusão, as condições extremas do processamento podem afetar a qualidade do produto. Segundo Goodship (2007, p.75), o processo de injeção é um processo complexo, controlado por uma série de parâmetros. Materiais com viscosidades diferentes podem ser utilizados, entretanto misturas plásticas, se não forem homogêneas, podem causar flutuações no processo gerando peças de baixa qualidade.