REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"SIMULAÇÃO A FRIO DE UM REATOR DE SOPRO COMBINADO"

AUTOR: Vitor Maggioni Gasparini

ORIENTADOR: Prof. PhD. Carlos Antônio da Silva

CO-ORIENTADOR: Prof. DSc. Itavahn Alves da Silva

Vitor Maggioni Gasparini

“Simulação a Frio de um Reator de Sopro Combinado”

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Orientador: Prof. PhD. Carlos Antônio da Silva

Co-orientador: Prof. DSc. Itavahn Alves da Silva

Catalogação: sisbin@sisbin.ufop.br

G249s Gasparini, Vitor Maggioni.

Simulação a frio de um reator de sopro combinado [manuscrito] / Vitor Maggioni Gasparini. – 2010.

xviii, 115 f. : il. color., graf., tabs.

Orientador: Prof. Dr. Carlos Antônio da Silva. Co-orientador: Prof. Dr. Itavahn Alves da Silva

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Rede Temática em Engenharia de Materiais.

Área de concentração: Processos de Fabricação.

“A mente que se abre a uma nova idéia

jamais voltará ao seu tamanho original”.

AGRADECIMENTOS

Meus agradecimentos iniciais são dirigidos à minha mãe, Orli, e ao meu pai, Jaime, pelo belo exemplo de educação e vida que me proporcionaram.

Ao orientador Professor Doutor Carlos Antônio da Silva, por sua competência, seriedade, paciência, apoio e orientação acadêmica.

Ao co-orientador Professor Doutor Itavahn Alves da Silva por toda orientação acadêmica e apoio na dissertação e artigos apresentados em seminários.

Agradeço à REDEMAT pela oportunidade.

Ao engenheiro Leandro Almeida e V & M do Brasil pelo apoio no tema e oportunidade de aprendizado e desenvolvimento.

Aos meus amigos e companheiros de laboratório que realizaram os testes: Weslei Viana, Daniel Gonçalves, Maíra Lois e Augusto Pereira Sá.

Aos mestrandos, Leandro, Guilherme e Ely, pela força e companheirismo durante o mestrado.

À Juliana, pela compreensão, amor e carinho.

SUMÁRIO

AGRADECIMENTOS... VI

LISTA DE FIGURAS... IX

LISTA DE TABELAS... XIV

NOMECLATURAS... XVI

RESUMO... XVIII

ABSTRACT... XIX

1- INTRODUÇÃO... 1

2-OBJETIVOS... 3

3- REVISÃO BIBLIOGRÁFICA... 4

3.1-Processo de fabricação de aço em Forno Básico a Oxigênio... 4

3.2- Convertedores de sopro combinado... 9

3.3- Processo de Descarburação... 12

3.3.1- Termodinâmica da descarburação... 12

3.3.2- Cinética da descarburação... 14

3.4- Perda Metálica e Projeção em convertedores LD... 15

3.4.1- Perda Metálica... 15

3.4.2- Projeções em convertedores LD... 16

3.5-Influência da configuração das ventaneiras sobre o tempo de misturamento e taxa de projeção... 18

3.6-Lança de Oxigênio... 28

3.6.1- Influência da geometria do bico da lança no processo LD... 29

4- METODOLOGIA... 34

4.1- Reator Industrial... 34

4.2- Parâmetros para modelamento de reator de sopro combinado – Condições de Similaridade... 36

4.3- Modelo... 42

4.4- Cinética de Desgaseificação... 45

4.5- Tempo de Misturamento... 48

4.6- Taxa de Projeção... 50

5- RESULTADOS E DISCUSSÕES... 54

5.1.1- 1ª Etapa: Lança convencional com ventaneiras na posição P1 vs posição P254

5.1.2- 2ª Etapa: Ventaneiras na posição P1 vs torção de 0, 10 e 20º... 58

5.1.3- 3ª Etapa: Ventaneiras na posição P2 vs torção de 0, 10 e 20º... 62

5.1.4- 4ª Etapa: Ventaneiras na posição P3 vs torção de 0, 10 e 20º... 63

5.1.5- Comparação: Torção de 0, 10 e 20º para ventaneiras P1 vs P2 vs P3... 65

5.1.6- Análise de regressão... 69

5.2- Tempo de misturamento... 72

5.2.1- 1ª Etapa: Lança convencional com ventaneiras na posição P1 vs posição P272 5.2.2- 2ª Etapa: Ventaneiras na posição P1 vs torção de 0, 10 e 20º... 76

5.2.3- 3ª Etapa: Ventaneiras na posição P2 vs torção de 0, 10 e 20º... 79

5.2.4- 4ª Etapa: Ventaneiras na posição P3 vs torção de 0, 10 e 20º... 81

5.2.5- Comparação: Torção de 0, 10 e 20º para ventaneiras P1 vs P2 vs P3... 82

5.2.6- Análise de regressão... 86

5.3- Taxa de projeção... 89

5.3.1- 1ª Etapa: Lança convencional com ventaneiras na posição P1 vs posição P289 5.3.2- 2ª Etapa: Ventaneiras na posição P2 vs torção no bico da lança de 0, 10 e 20º; modelo longo e modelo curto... 92

5.3.3- 3ª Etapa: Ventaneiras na posição P1 vs torção no bico da lança de 0, 10 e 20º (modelo longo)... 102

5.3.4- Comparação: Torção de 0, 10 e 20º para ventaneiras P1 vs P2... 103

5.3.5- Análise de regressão... 106

6- CONCLUSÕES... 109

7- SUGESTÕES PARA TRABALHOS FUTUROS... 112

LISTA DE FIGURAS

Figura 1. 1: Exemplo de convertedor de sopro combinado... 1

Figura 3. 1: Evolução da composição química do metal líquido ... 5

Figura 3. 2: Trajetória da escória de convertedor... 6

Figura 3. 3: Variação da composição química da escória com relação ao tempo de sopro ... 6

Figura 3. 4: Variação da taxa de descarburação em função do tempo de sopro ... 7

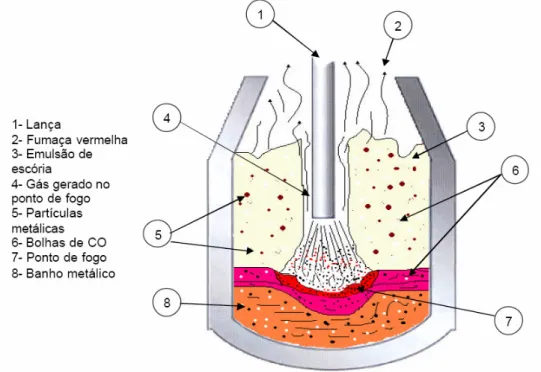

Figura 3. 5: Diagrama esquemático do sopro de O2 na presença da emulsão metal-gás-escóri 7 Figura 3. 6: Processo de fabricação de aço em convertedores ... 8

Figura 3. 7: Relação entre o %FeT da escória e o % C fim de sopro... 10

Figura 3. 8: Relação entre o %Mn e % C no final do sopro... 10

Figura 3. 9: Evolução do %P Fim de Sopro... 11

Figura 3. 10: Relação entre o teor de carbono e a atividade de oxigênio (medida através de pilha eletroquímica) em várias condições ... 13

Figura 3. 11: Esquema mostrando a curva da variação da velocidade de descarburação com o tempo... 15

Figura 3. 12: Efeitos dos parâmetros na taxa de projeções ... 18

Figura 3. 13: Diferentes configurações de ventaneiras e do posicionamento da lança de topo analisadas por LUOMALA et al. (2004) ( 3N, 4N e 5N – número de ventaneiras, LP1 e LP2 posições em que o jato da lança incide sobre o banho) ... 19

Figura 3. 14: Aparato experimental para determinação do tempo de misturamento ... 20

Figura 3. 15: Taxa de projeção em função da altura de lança para várias configurações de sopro ... 20

Figura 3. 16: Influência da vazão de gás borbulhado por baixo e das diferentes configurações das ventaneiras sobre o tempo de misturamento... 21

Figura 3. 17: Comparação dos tempos de homogeneização obtidos no sopro por baixo e no sopro combinado ... 21

Figura 3. 18: Diferentes configurações das oito ventaneiras ... 22

Figura 3. 19: Comparação do tempo de misturamento para várias configurações de ventaneiras usadas no reator da Tata Steel... 23

Figura 3. 21: Configurações das ventaneiras e interação com a lança de oxigênio (1N, 2N, 5N,

6N, 7N e 8N – numero de ventaneiras)... 25

Figura 3. 22: Taxa de projeção na parte superior do vaso em função da distância lança banho e configuração de ventaneiras ... 26

Figura 3. 23: Representação esquemática da variação de direção das partículas projetadas devido ao borbulhamento de gás pelo fundo... 26

Figura 3. 24: Taxa de projeção para fora do convertedor em função da altura de lança para diversos arranjos das ventaneiras ... 27

Figura 3. 25: a) e b) Comparação da lança normal e lança com bico torcido – vista lateral; c) e d) vista de topo ... 29

Figura 3. 26: Aparato experimental desenvolvido por HIGUCHI e TAGO (2003) ... 30

Figura 3. 27: Relação entre a taxa de projeção e a altura de amostragem para diferentes ângulos de torção do bico da lança... 31

Figura 3. 28: Relação entre o ângulo de torção e o valor adimensional da projeção de partículas ... 31

Figura 3. 29: a) bico convencional; b) bico com torção... 32

Figura 3. 30: Posicionamento dos sensores e ponto de injeção do traçador ... 33

Figura 4. 1: Perfil do convertedor LD da V&M do Brasil ... 34

Figura 4. 2: a) Configuração esquemática das ventaneiras na base do convertedor LD; b) Posição esquemática das ventaneiras em relação ao jato proveniente da lança... 35

Figura 4. 3: Geometria do bico da lança ... 35

Figura 4. 4: Configuração esquemática do bico da lança. a) Vista lateral; b)Vista de topo .... 35

Figura 4. 5: Modelo usado na realização dos experimentos ... 42

Figura 4. 6: Esquema do modelo físico com as variáveis de entrada e saída... 42

Figura 4. 7: Vista lateral das diferentes inclinações das ventaneiras: a) P1; b) P2; c) P3... 43

Figura 4. 8: Vista de topo das diferentes inclinações das ventaneiras: a) P1; b) P2; c) P3... 43

Figura 4. 9: Modelo do convertedor LD com as ventaneiras na posição P2... 43

Figura 4. 10: a) Bico de lança utilizado nos testes; b) esquema da vista de topo do bico torcido; c) vista lateral... 44

Figura 4. 11: Equilíbrio entre a solução cáustica, [NaOH] = 0,02 molar e a fase gasosa contendo CO2... 46

Figura 4. 14: Equipamentos utilizados na análise da cinética de desgaseificação ... 48

Figura 4. 15: Curva típica de dispersão do traçador... 49

Figura 4. 16: Aparato experimental do processo de análise do tempo de misturamento... 49

Figura 4. 17: Posição relativa dos condutivímetros. a) Vista de topo; b) Vista lateral ... 50

Figura 4. 18: Modelos utilizados para os testes de taxa de projeção. a) Modelo longo, b) Modelo curto ... 51

Figura 4. 19: Aparato experimental para determinação da taxa projeção ... 51

Figura 4. 20: Variação da massa do feltro em função do tempo de sopro ... 52

Figura 4. 21: Tecido (Feltro) utilizado para captação das projeções ... 52

Figura 4. 22: Aparelhagem utilizada nos testes de projeções. ... 53

Figura 5. 1: Análise da influência da inclinação das ventaneiras na velocidade de desgaseificação em função da vazão pelo fundo, para Dlb=12cm e QT de: a)110 l/min; b)145 l/min e c)180 l/min... 54

Figura 5. 2: Análise da influência da inclinação das ventaneiras na velocidade de desgaseificação em função da vazão pelo fundo, para Dlb=15cm e QT de: a)110 l/min; b)145 l/min e c)180 l/min... 55

Figura 5. 3: Análise da influência da inclinação das ventaneiras na velocidade de desgaseificação em função da vazão pelo fundo, para Dlb=18cm e QT de: a)110 l/min; b)145 l/min e c)180 l/min... 56

Figura 5. 4: Influência dos parâmetros Dlb, QF e QT na cinética de desgaseificação ... 56

Figura 5. 5: Avaliação da intensidade com que os parâmetros operacionais (Dlb, QF e QT) influenciam na cinética de desgaseificação... 57

Figura 5. 6: Comparação da cinética de desgaseificação entre os três ângulos de torção testados para as ventaneiras na posição P1 ... 58

Figura 5. 7: Influência da distância lança-banho nos testes com bico torcido em 10º... 60

Figura 5. 8: Influência da vazão de topo nos testes com bico torcido em 10º ... 60

Figura 5. 9: Influência da vazão de fundo nos testes com bico torcido em 10º ... 61

Figura 5. 10: Gráfico de QF vs K.A/V (parâmetro cinético) para torção de 10º ... 61

Figura 5. 11: Comparação da cinética de desgaseificação entre os três ângulos de torção testados com as ventaneiras na posição P2 ... 63

Figura 5. 13: Comparação entre a cinética de desgaseificação dos testes com ventaneiras na

posição P1 vs P2 vs P3 e ângulo de torção de 0º vs 10º vs 20º... 67

Figura 5. 14: Comparação entre a cinética de desgaseificação dos testes com ventaneiras na posição P1 vs P2 vs P3. a) Lança convencional; b) Torção de 10º; c) Torção de 20º ... 69

Figura 5. 15: Análise da influência da inclinação das ventaneiras no tempo de misturamento em função da vazão pelo fundo, para Dlb=12cm e QT de: a)110 l/min; b)145 l/min e c)180 l/min ... 72

Figura 5. 16: Análise da influência da inclinação das ventaneiras no tempo de misturamento em função da vazão pelo fundo, para Dlb=15cm e QT de: a)110 l/min; b)145 l/min e c)180 l/min ... 73

Figura 5. 17: Análise da influência da inclinação das ventaneiras no tempo de misturamento em função da vazão pelo fundo, para Dlb=18cm e QT de: a)110 l/min; b)145 l/min e c)180 l/min ... 74

Figura 5. 18: Efeito da variação dos parâmetros operacionais: distância lança-banho, vazão de ar pelo topo e pelo fundo sobre o tempo de misturamento ... 74

Figura 5. 19: Efeito conjunto de dois parâmetros sobre o tempo de misturamento... 75

Figura 5. 20: Análise da dispersão dos resultados referentes aos testes de misturamento... 75

Figura 5. 21: Comparação do tempo de misturamento entre os três ângulos de torção testados para as ventaneiras na posição P1 ... 77

Figura 5. 22: Influência da distância lança-banho nos testes com torção de 10º no bico ... 78

Figura 5. 23: Influência da vazão de topo nos testes com torção de 10º no bico... 78

Figura 5. 24: Influência da vazão de fundo nos testes com torção de 10º no bico... 79

Figura 5. 25: Comparação do tempo de misturamento entre os três ângulos de torção testados com as ventaneiras na posição P2 ... 80

Figura 5. 26: Comparação do tempo de misturamento entre os três ângulos de torção testados com as ventaneiras na posição P3 ... 82

Figura 5. 27: Comparação dos resultados dos testes de tempo de misturamento com ventaneiras na posição P1 vs P2 vs P3 e ângulo de torção de 0º vs 10º vs 20º... 84

Figura 5. 28: Comparação entre o tempo de misturamento dos testes com ventaneiras na posição P1 vs P2 vs P3. a) Lança convencional; b) Torção de 10º; c) Torção de 20º ... 86

Figura 5. 31: Resultados encontrados para a taxa de projeção com a indicação das condições

operacionais... 91

Figura 5. 32. Modelo longo e seus aparatos... 92

Figura 5. 33: Comparação das taxas de projeções entre os três ângulos de torção testados .... 93

Figura 5. 34: Influência da distância lança-banho e vazão pelo topo na taxa de projeção. ... 95

Figura 5. 35: Influência da distância lança-banho nos testes com bicos torcidos em 10º... 96

Figura 5. 36: Influência da vazão de topo nos testes com bicos torcidos em 10º ... 96

Figura 5. 37: Influência da vazão de fundo nos testes com bicos torcidos em 10º ... 97

Figura 5. 38: Modelo curto utilizado na segunda parte dos testes ... 98

Figura 5. 39: Gráfico comparando a taxa de projeção para bicos com 0 e 20º de torção ... 99

Figura 5. 40: Resultado obtido com QT =110 lpm, Dlb =15cm para ângulo de torção de 10º ... 100

Figura 5. 41: Gráfico comparando a taxa de projeção entre os bicos de 0, 10 e 20º... 101

Figura 5. 42: Comparação das taxas de projeções entre os três ângulos de torção testados .. 103

LISTA DE TABELAS

Tabela 3. 1: Parâmetros utilizados nos experimentos de LUOMALA et al. (2002) ... 17

Tabela 3.2: Resultados de misturamento das configurações de ventaneiras estudadas para duas diferentes vazões de gás pela base ... 23

Tabela 4. 1: Valores típicos de propriedades indústria vs modelo... 37

Tabela 4. 2: Parâmetros operacionais para reator industrial e modelo... 44

Tabela 4. 3: Resumo das variáveis de entrada do modelo ... 44

Tabela 5. 1: Variáveis utilizadas nos testes com as ventaneira na posição P1... 58

Tabela 5. 2: Combinação de parâmetros operacionais de acordo com a sequência indicada no gráfico da Figura 5.6 ... 59

Tabela 5. 3: Cinética de desgaseificação para ventaneiras na posição P2 e torção de 0, 10 e 20º ... 62

Tabela 5. 4: Cinética de desgaseificação para ventaneiras na posição P3 e torção de 0, 10 e 20º ... 64

Tabela 5. 5: Variáveis operacionais (Dlb, QT e QF) e geométricas utilizadas nos ensaios de cinética de desgaseificação... 65

Tabela 5. 6: Resultados dos ensaios de cinética de desgaseificação para as ventaneiras na posição P1, P2 e P3 e torção de 0, 10 e 20º... 66

Tabela 5. 7: Equações da cinética de desgaseificação em função de Dlb, QF e QT... 70

Tabela 5. 8: Comparação entre as velocidades de desgaseificação com relação ao sistema original (convencional) ... 71

Tabela 5. 9: Variáveis utilizadas nos testes com as ventaneira na posição P1... 76

Tabela 5. 10: Combinação de parâmetros operacionais de acordo com a... 77

Tabela 5. 11: Resultados dos testes de tempo de misturamento com as ventaneiras... 80

Tabela 5. 12: Resultados dos testes de tempo de misturamento com as ventaneiras... 81

Tabela 5. 13: Variáveis operacionais (Dlb, QT e QF) e geométricas utilizadas nos ensaios de tempo de misturamento ... 82

Tabela 5. 14: Taxa de projeção para ventaneiras na posição P1 e P2 e torção de 0, 10 e 20º . 83 Tabela 5. 15: Equações de tempo de misturamento em função de Dlb, QF e QT ... 87

Tabela 5. 17: Variáveis utilizadas nos testes com modelo longo (Ventaneira P2) ... 92

Tabela 5. 18: Parâmetros operacionais dos patamares 1, 2, 3, 4, 5 e 6 ... 94

Tabela 5. 19: Resultados obtidos nos testes com modelo curto ... 99

Tabela 5. 20: Resultados obtidos para torção de 10º com QT =125 lpm e Dlb =15cm ... 100

Tabela 5. 21: Taxa de projeção para ventaneiras na posição P1 e torção de 0, 10 e 20º... 102

Tabela 5. 22: Taxa de projeção para ventaneiras na posição P1 e P2 e torção de 0, 10 e 20º 104 Tabela 5. 23: Equações de taxa de projeção em função de Dlb, QF e QT considerando os resultados de todas as combinações de parâmetros operacionais ... 107

Tabela 5. 24: Equações de taxa de projeção em função de Dlb, QF e QT considerando apenas os testes com QT de 145 e 180 lpm para Dlb de 12cm e QT de 180 lpm para Dlb de 15cm ... 107

NOMECLATURAS

BOF - Forno básico a oxigênio QF - Vazão de gás pelo fundo (lpm) QT - Vazão de gás pelo topo (lpm) Dlb - Distância lança-banho (cm)

t C

∂ ∂

− [% ]

- Taxa de descarburação

FeT - % ferro total

hC - atividade henriana do carbono hO - atividade henriana do oxigênio PCO - pressão de CO no equilíbrio [%C] - % de carbono no aço

fC - coeficiente de atividade henriano do carbono [%O] - % de oxigênio no aço

fO - coeficiente de atividade henriano do oxigênio R - constante dos gases (1,987cal/mol K)

T - temperatura

PA - peso de aço líquido produzido (t) CM - carga metálica (t)

RM - rendimento metálico (%)

3N, 4N e 5N - número de ventaneiras na base do reator

LP1 e LP2 - posições em que o jato da lança incide sobre o banho

THL-BAP - “Top Three Hole Lance with Bath Agitated Process” – Processo de sopro com lança de três furos com banho agitado

SHL-BAP - “Top Six Hole Lance with Bath Agitated Process” – Processo com lança de seis furos com banho agitado

g

ρ

- massa específica do gás (kg/m3)ρ - massa específica do líquido (kg/m3)

u - velocidade do gás soprado (m/s)

σ - tensão interfacial líquido/gás (N/m)

a

H - altura do banho (m)

d - diâmetro do furo da lança (m)

g - aceleração da gravidade (m/s2) v - velocidade do gás injetado (m/s)

ε - taxa de aporte de energia (W/kg)

Q - vazão de gás injetado (N lps)

R - constante dos gases (J/Kmol)

T - temperatura absoluta (K) m - massa de líquido (kg)

Pa - pressão ambiente (Pa)

We - adimensional modificado de Weber M - número de momento

Fr - número de Froude - fator de escala

A - área interfacial líquido/gás (m²) C - concentração de CO2 (mol/litro)

C0 - concentração inicial de CO2 (mol/litro) V - volume de liquido (litros)

RESUMO

ABSTRACT

1- INTRODUÇÃO

Atualmente o principal processo de fabricação de aço é através de forno básico a oxigênio (Basic Oxygen Furnace, BOF). O processo é composto pelas seguintes etapas: carregamento de sucata e ferro gusa, sopro e vazamento de aço e escória. Na etapa de sopro, ocorre transformação do ferro gusa e sucata em aço. O conhecimento sobre os mecanismos que afetam essas operações cria a possibilidade de redução dos tempos de processamento e, consequentemente, ganho de produtividade.

O convertedor de sopro combinado consiste num reator (BOF) em que se sopra oxigênio através da lança de topo e injeta gás inerte através de ventaneiras situadas na base do vaso. O oxigênio promove a oxidação das impurezas do banho enquanto que o gás inerte permite uma melhor homogeneização térmica e de composição (SILVA, 2009).

Com a crescente demanda de produção de aço, os convertedores vêm sendo acrescidos de novos equipamentos e técnicas que continuamente aprimoram os padrões operacionais, de modo, a contribuir para o aumento da produtividade e da qualidade dos aços produzidos. A incorporação da sub-lança para medição automática de temperatura e amostragem da composição química; sistemas para detecção de escória; medidores de temperatura e analisador de gás são alguns exemplos dos equipamentos acrescidos aos convertedores.

Outra importante maneira de se obter um aumento na produtividade é através da redução do tempo de sopro, que é possível através do aumento da taxa de descarburação. Para isso, é necessário aumentar a agitação do banho de modo a facilitar o contato entre as espécies reagentes: carbono e oxigênio dissolvidos. No caso de BOF com sopro combinado, o aumento da energia de agitação do banho é feito pelo borbulhamento de gás inerte pela base do convertedor. Esse processo além de proporcionar aumento de produtividade, evita oxidação excessiva do banho metálico; uma vez que requer menor volume de oxigênio soprado pelo topo.

O aumento da taxa de descarburação e, o consequente aumento da produtividade não pode ser conseguido simplesmente pelo aumento da vazão de oxigênio: existe um limite superior ditado pelo aumento da taxa de projeção, o qual provoca “skulling” na boca do reator, “splashing” excessivo (transbordamento da emulsão gás/metal/escória) e perda em rendimento metálico (SILVA, 2009).

Portanto, os parâmetros operacionais, tais como vazão de oxigênio injetado pelo topo do reator através da lança, vazão de gás inerte insuflado pelo fundo através das ventaneiras e altura de lança (distância lança-banho), devem ser combinados da melhor maneira possível, para que menores tempos de mistura do banho venham ser alcançados. Ou seja, deve-se otimizar tais parâmetros de modo a aumentar a taxa de descarburação sem aumentar a taxa de projeção. Neste contexto, a modelagem física encontra grande importância, pois seria inviável a realização de experimentos diretamente no reator industrial, pois isto acarretaria perda de produtividade, quebra de rotina, perdas de material e comprometeria a segurança.

2-OBJETIVOS

Geral

Identificar, através de um modelo físico de reator de sopro combinado, construído em escala 1:10 e operado de modo a obedecer às condições especificas de similaridade, a influência de fatores geométricos (ângulo de torção do bico da lança e inclinação das ventaneiras) e fatores operacionais (padrão de sopro: altura e vazão pela lança e vazão pelas ventaneiras) sobre o tempo de misturamento, velocidade de desgaseificação, e taxa de projeção.

A quantificação e controle destes fenômenos permitem orientar a operação no sentido de reduzir o tempo de sopro sem o concomitante aumento do índice de “splashing” (projeção na parede do convertedor).

3- REVISÃO BIBLIOGRÁFICA

3.1-Processo de fabricação de aço em Forno Básico a Oxigênio

A fabricação de aço em forno básico de oxigênio BOF entrou em operação em 1952 na cidade de Linz na Áustria, com o processo LD. Esse processo é caracterizado por possuir uma lança posicionada no topo do convertedor, pela qual se faz o sopro de oxigênio com a finalidade de promover o refino da carga metálica, através da oxidação de elementos como o carbono, silício, manganês e fósforo. O objetivo desse processo é o atendimento, após o término do sopro de oxigênio, da composição química, da temperatura e do peso de aço dentro das faixas objetivadas.

O processo de fabricação de aço em convertedores envolve uma seqüência de etapas que será descrita a seguir (MAIA, 2007).

Iniciando pelo carregamento, o vaso é basculado a um ângulo de ~ 45° com relação à vertical. A sucata sólida é carregada no vaso com ajuda de uma canaleta. O ferro-gusa é carregado no vaso sobre a sucata. O gusa líquido constitui aproximadamente 80% da carga metálica do convertedor, sendo o restante sucata.

Após o carregamento o vaso retorna à sua posição vertical e a lança de oxigênio desce sobre a boca do mesmo, dando início ao sopro de oxigênio. A lança de oxigênio é refrigerada a água, contento na sua extremidade os bocais de saída de oxigênio. O conjunto de bocais e sua geometria determinam a configuração do bico de lança. A lança de oxigênio segue um padrão de altura em relação ao banho metálico durante o sopro, denominada “distância lança-banho”. Este padrão de altura é determinado pelas etapas de sopro.

Imediatamente após a ignição da corrida, inicia-se a etapa de formação da escória. Esta etapa, também denominada de primeiro período da descarburação, é caracterizada pela oxidação quase completa do silício e uma oxidação acentuada do manganês, enquanto a velocidade de descarburação aumenta à medida que os teores destes dois elementos diminuem. A evolução da composição química do metal é mostrada na Figura 3.1.

Figura 3. 1: Evolução da composição química do metal líquido (MAIA, 2007)

Figura 3. 2: Trajetória da escória de convertedor (GABRIEL, 2009)

A composição da escória continua alterando durante o período de sopro. A escória formada contém CaO, SiO2, FeO, MgO, MnO, P2O5, entre outros. A evolução da composição química da escória durante o sopro é mostrada na Figura 3.3.

Figura 3. 3: Variação da composição química da escória com relação ao tempo de sopro (GABRIEL, 2009)

Durante o sopro de oxigênio, a taxa de descarburação varia de acordo com a curva

mostrada na Figura 3.4 ( t

C

∂ ∂

− [% ]

). No segundo estágio, onde a taxa de descarburação é

e durante essa etapa o reator se caracteriza por elevação de temperatura e por uma grande emulsificação metal-gás-escória que favorecem as condições cinéticas necessárias para a retirada de carbono do metal (SILVA, 2009).

Figura 3. 4: Variação da taxa de descarburação em função do tempo de sopro (MAIA, 2007)

Na Figura 3.4 esta etapa é representada pelo trecho onde t

C

∂ ∂

− [% ]

é constante. A

reação de oxidação forma dois produtos, CO e CO2 com percentuais variando entre 55 a 70 % de CO e 30 a 45% de CO2. A intensa geração de CO no seio da emulsão metal-escória provoca o “espumamento” da escória e a formação da emulsão metal-gás-escória, que ocupa maior parte do volume do reator e atinge alturas superiores ao bocal da lança de oxigênio, conforme pode ser visto na Figura 3.5. Algumas vezes, o volume excessivo dessa emulsão pode acarretar o seu transbordamento, causando as projeções de escória para fora do convertedor.

As reações de descarburação são exotérmicas e elevam a temperatura do banho metálico. O término desta etapa é determinado quando a velocidade de descarburação passa a ser controlada não mais pela disponibilidade de oxigênio, mas pela difusão do carbono até a interface de reação.

A última etapa do sopro objetiva o aumento da temperatura do banho metálico, principalmente em processos onde o aporte térmico é comprometido por maiores quantidades de sucata enfornada. Esta etapa é caracterizada pela velocidade decrescente de descarburação e por um aumento gradativo da oxidação do manganês e ferro, na medida em que o teor de carbono no banho diminui. A diminuição da geração de gases provoca a destruição gradual da emulsão, com o coalescimento das partículas metálicas e seu retorno ao banho. A determinação da temperatura de final de sopro considera as perdas térmicas de processamentos e manuseios da corrida posterior à etapa de refino primário (MAIA, 2007).

Após a realização das amostragens de temperatura do banho, o convertedor LD é basculado para o vazamento do aço líquido em uma panela de aço. Durante o vazamento, ocorrem adições de materiais desoxidantes e ligas, de acordo com a qualidade do aço a ser produzida. Em seguida, o convertedor é basculado para realizar o vazamento de escória, que acontece do lado contrário do vazamento de aço. Finalmente o convertedor é basculado novamente para a posição de vazamento de aço no ângulo de ~ 45º em relação a vertical, onde ele estará preparado para receber novo carregamento.

3.2- Convertedores de sopro combinado

Em um forno básico a oxigênio (BOF), a movimentação do banho é gerada essencialmente pela energia transmitida pelo impacto do jato de oxigênio e pela energia de borbulhamento do CO, gerado pela oxidação do carbono do gusa. Entretanto, há regiões do convertedor onde existem “zonas mortas”, ocorrendo variações de concentrações que resultam em diferentes potenciais de oxidação; além de na fase final do sopro, com a queda do teor de carbono, ocorrer também uma redução da geração de CO, prejudicando a homogeneidade térmica e química do banho. O sopro de gás inerte pelo fundo vem suprir estas deficiências (BARÃO, 2006).

Portanto, o convertedor de sopro combinado possui sopro de oxigênio pelo topo (lança) e gás inerte pelo fundo (ventaneiras). Nestes convertedores, a maior agitação do banho promovida pela injeção de gases pelo fundo, favorece a descarburação, reduzindo o nível de oxidação, melhorando o rendimento metálico, reduzindo o consumo de ligas e desoxidantes e consequentemente, aumentando a produtividade. Essa maior agitação assegura uma maior homogeneidade do banho (melhora a interação metal-escória através de uma constante renovação da superfície de contato), reduzindo as diferenças de temperatura entre metal e escória, melhorando a condição de desfosforação no convertedor. A redução do nível de oxidação do banho tem, também como consequência, a redução do % ferro total (FeT) da escória, permitindo reduzir o consumo de fundentes, devido à obtenção de uma escória menos fluida no fim do sopro de oxigênio (JÚNIOR, 2005).

Na ArcelorMittal Tubarão, os principais benefícios obtidos com o processo de sopro combinado foram:

• redução do nível de oxidação do metal e escória;

• melhor controle de formação de escória, reduzindo as projeções; • maior reprodutibilidade dos resultados.

Os efeitos destas vantagens se traduzem em: • maior flexibilidade operacional,

A Figura 3.7 compara os teores de ferro total (FeT) na escória com os valores de carbono de fim de sopro entre o convertedor convencional (sopro pelo topo) e o convertedor de sopro combinado da ArcelorMittal Tubarão.

Figura 3. 7: Relação entre o %FeT da escória e o % C fim de sopro (FERREIRA et al., 1989)

Segundo JIMENEZ et al. (1991), a melhor agitação do banho, obtida com o aumento da vazão de gás inerte durante o período final do sopro de oxigênio, resulta na redução do teor de FeT da escória.

A Figura 3.8 compara os teores de manganês e carbono de fim de sopro entre o convertedor convencional e o convertedor de sopro combinado da ArcelorMittal Tubarão.

Figura 3. 8: Relação entre o %Mn e % C no final do sopro (FERREIRA et al., 1989) Convencional

Sopro combinado

Observa-se pela Figura 3.7, que o convertedor de sopro combinado, apresenta teores de FeT na escória menores que o convertedor convencional, já os teores de manganês de fim de sopro, Figura 3.8, são maiores, isto se deve à redução do grau de oxidação do banho, promovida pela injeção de gases inertes que garantem a agitação do metal e escória melhorando a cinética das reações de refino.

Outro resultado importante para o processo, conseguido com o convertedor de sopro combinado na ArcelorMittal Tubarão, foi a redução do teor de fósforo das corridas. Apesar da redução do consumo de fundentes devido à redução do nível de oxidação do banho com teores mais baixo de FeT na escória; a maior agitação do banho promovida pela injeção de gases pelo fundo, levam a uma maior aproximação das condições de equilíbrio, devido ao aumento das superfícies de contato melhorando as reações na interface metal-escória (JÚNIOR, 2005).

A Figura 3.9 mostra a evolução do % de fósforo final do aço, comparando o convertedor convencional e o convertedor de sopro combinado da ArcelorMittal Tubarão.

Figura 3. 9: Evolução do %P Fim de Sopro (FERREIRA et al., 1989)

Segundo KISHIMOTO et al. (1990), as reações metalúrgicas em convertedores com sopro combinado são mais eficientes quando comparadas com convertedores com sopro pelo topo. Em operações de rotina do convertedor de sopro combinado da Kawasaki, a vazão de gás inerte pelo fundo, é mantida baixa nos estágios inicial e intermediário da descarburação, com o objetivo de evitar o excesso de projeção de carga e o entupimento das ventaneiras. A

3.3- Processo de Descarburação

Em processos de fabricação de aço que utilizam o sopro de oxigênio, a oxidação do carbono é a reação mais importante porque é a responsável pelo controle do ritmo de produção. Nestes processos, o oxigênio é injetado diretamente sobre a superfície do banho metálico. Por causa do resultado rápido das reações, o controle destes processos é dificultado.

Segundo CAMPOS (1985), o conhecimento da reação de descarburação é essencial no controle do processo e, dado que o ritmo de descarburação é o fator que controla o potencial de oxigênio preponderante no forno, seu conhecimento vai implicar na possibilidade de se equacionar o que acontece com os outros elementos do banho.

3.3.1- Termodinâmica da descarburação

A descarburação procede segundo a seguinte reação (JÚNIOR, 2005):

C + O = CO(g) ∆Gº = - 4379 - 10,17*T [cal/mol] (Eq. 3.1)

Como,

∆Gº = - RT ln(K) (Eq. 3.2)

Onde:

O C

CO h h

P K

*

= ;

hC = atividade henriana do carbono; hC = [%C]*fC; hO = atividade henriana do oxigênio; hO = [%O]*fO; PCO = pressão de CO no equilíbrio;

[%C] = % de carbono no aço;

fC = coeficiente de atividade henriana do carbono; [%O] = % de oxigênio no aço;

fO = coeficiente de atividade henriana do oxigênio; R = constante dos gases (1,987cal/mol.K);

Tem-se: O C CO f O f C P K ⋅ ⋅ = ] [% * ]

[% (Eq. 3.3)

Substituindo as equações 3.1 e 3.3 na equação 3.2, tem-se:

118 , 5 2204 ] [% ln ]

ln[% − −

⋅ ⋅ = T O f f P C O C

CO (Eq. 3.4)

Como se verifica na Equação 3.4, quando a cinética não é um fator limitante o teor residual de carbono em equilíbrio com oxigênio é função da temperatura, pressão e presença de outros elementos. A Figura 3.10 mostra as várias tendências ao equilíbrio do sistema C-O em diferentes processos de fabricação do aço.

Figura 3. 10: Relação entre o teor de carbono e a atividade de oxigênio (medida através de pilha eletroquímica) em várias condições (CAMPOS, 1985)

3.3.2- Cinética da descarburação

O processo de descarburação envolve a nucleação, logo, deve levar-se em conta as condições cinéticas.

Desta forma, o processo de descarburação pode ser melhor entendido a partir de um mecanismo que envolve as seguintes etapas (SILVA, 2009):

1- difusão de oxigênio do banho até a camada limite

2- difusão de oxigênio da camada limite até a interface gás/metal 3- difusão do carbono até a camada limite

4- difusão do carbono através da camada limite até a interface gás/metal 5- reação química com formação de CO na interface gás/metal

6- liberação do CO da interface de reação

Segundo JÚNIOR (2005) um processo de descarburação é nitidamente dividido em duas fases:

Fase I: a velocidade de descarburação depende somente da velocidade de oxigênio, ou seja, a taxa de descarburação é uma constante determinada pela vazão de oxigênio (limitação termodinâmica).

Fase II: a velocidade de descarburação depende da velocidade de difusão do carbono (é função do teor momentâneo de carbono e grau de agitação do processo). Nesse caso a taxa de descarburação varia de acordo com a agitação do banho (limitação cinética).

Portanto, na fase de sopro em que a velocidade de descarburação é limitada pelo suprimento de oxigênio ao banho, o mecanismo descrito acima ocorre rapidamente, porém após atingir o teor critico de carbono, a velocidade de difusão do mesmo passa a ser o fator limitante.

Figura 3. 11: Esquema mostrando a curva da variação da velocidade de descarburação com o tempo (CAMPOS, 1985)

Como conclusão fica subdividido o processo de descarburação em duas partes que recebem tratamento cinético distinto e que são separadas pelo atingimento do teor crítico de carbono.

Quando se utiliza convertedor de sopro combinado, a vazão do gás injetado por baixo é aumentada após ter sido atingido o teor de carbono critico, propiciando redução na camada limite e consequentemente aumentando a velocidade de difusão do carbono (GABRIEL, 2009).

3.4- Perda Metálica e Projeção em convertedores LD

3.4.1- Perda Metálica

O rendimento metálico de uma aciaria LD é expresso pela seguinte equação:

100

(%) x

CM PA

RM =

Onde:

PA = peso de aço líquido produzido (t); CM = carga metálica (t);

A carga metálica é constituída por todos os componentes metálicos utilizados na elaboração de uma corrida (gusa, sucata, refrigerantes, Fe-ligas, etc.), mas, em geral, adota-se como carga metálica somente a soma dos pesos do gusa líquido e sucata sólida.

O rendimento metálico é um índice de grande importância para a aciaria, já que está diretamente ligado aos seus custos. Desta forma, para um incremento do rendimento metálico deve-se ter o maior aproveitamento possível da carga metálica, ou seja, uma mínima perda de ferro (GONÇALVES, 2009).

A perda de ferro para a escória é afetada pelo volume de escória formado e o teor de ferro “FeO” encontrado na mesma. Pode-se observar que a redução da quantidade de fundentes, baixos teores de P e Si no gusa líquido e redução no teor de “FeO” da escória (ajustes no padrão de sopro) serão benéficos para o aumento do rendimento metálico.

3.4.2- Projeções em convertedores LD

Durante a etapa de sopro do convertedor LD pode ocorrer do material líquido (metal e escória) ser projetado na parede ou para fora do vaso. Este fenômeno é denominado projeção, e pode ser mensurado através da taxa de projeção.

A ejeção de gotas metálicas a partir do banho (aqui tratada como projeção) é parte fundamental do processo de refino primário no convertedor por possibilitar a formação da emulsão escória/metal/gás. A formação de tal emulsão resulta no aumento da área de interface metal (gotas)/escória, o qual resulta em maior velocidade de refino.

A taxa de descarburação aumenta com o aumenta da vazão de oxigênio pela lança. A este aumento está também associado um aumento na taxa de ejeção e logo na possibilidade de “spitting”. Deste modo, é importante determinar uma combinação de geometria e parâmetros operacionais - vazão de oxigênio pela lança e gás inerte pelo fundo, distância lança banho, inclinação dos furos da lança - que permitam o aumento da vazão de oxigênio, acompanhado em menor grau por um aumento da taxa de projeção (“spitting”).

O fenômeno de projeções foi também estudado em um modelo de reator BOF (Basic Oxygen Furnace) por LUOMALA et al. (2002). Através de um modelo em escala 1:9 e utilizando água para simular o comportamento do aço líquido, foram realizados experimentos para avaliar a influência de diversos parâmetros, listados na Tabela 3.1, sobre a taxa de projeção.

Tabela 3. 1: Parâmetros utilizados nos experimentos de LUOMALA et al. (2002)

A B C D E F G H

Ângulo de torção do bico da lança de 15º X X X X X X Ângulo de torção do bico da lança de 12º X X Vazão pelo fundo ausente X X X X X Vazão pelo fundo de 5-5 l/min X X Vazão pelo fundo de 5-10l/min X

Lança com sopro de 590 Nl/min X X X X X X

Lança com sopro de 500 Nl/min X X

Sem escória X X X X X

Com escória / espuma X X X

Figura 3. 12: Efeitos dos parâmetros na taxa de projeções (LUOMALA et al., 2002)

Ao analisar tais resultados, pode-se concluir que, por exemplo, a presença de Vazão pelo fundo aumentou substancialmente a taxa de projeção e, quando houve grandes vazões pela lança juntamente com sopro combinado, a taxa de projeções também apresentou um aumento considerável. Este caso ilustra de uma forma geral, a influência de parâmetros geométricos e operacionais na taxa de projeções em convertedores LD. Isto justifica o estudo destes parâmetros com objetivo de minimizar o fenômeno de “spitting” no convertedor.

3.5- Influência da configuração das ventaneiras sobre o tempo de misturamento e taxa de projeção

Em um convertedor de sopro combinado, o sopro pelo topo é usado para suprir o oxigênio necessário para remover (oxidar) o carbono e outras impurezas. O gás inerte injetado pelo fundo da panela (ventaneiras) tem como principal objetivo promover a agitação e homogeneização do banho. A ação e interação dos jatos mencionados têm grande influência no comportamento do metal líquido: taxa de projeção, fluxo de líquido, homogeneização e oscilação do banho. Consequentemente, a taxa de descarburação, perda de rendimento metálico, formação de cascão, vida útil da lança e do refratário são afetados. Neste contexto, estudos sobre a configuração das ventaneiras na base do reator foram feitos com o objetivo de otimizar o tempo de misturamento e a taxa de projeção.

T

ax

a

de

P

ro

je

çõ

es

m

g/

(s

.c

m

LUOMALA et al. (2004) estudaram a influência de três diferentes configurações de ventaneiras localizadas no fundo e do posicionamento da lança de topo, através de um modelo físico em escala 1:7, sobre o tempo de misturamento e taxa de projeção. Nos experimentos foi mantida constante a vazão de topo, sendo que o número de ventaneiras variou de três a cinco. A Figura 3.13 mostra as diversas configurações analisadas.

Figura 3. 13: Diferentes configurações de ventaneiras e do posicionamento da lança de topo analisadas por LUOMALA et al. (2004) ( 3N, 4N e 5N – número de ventaneiras, LP1 e LP2

posições em que o jato da lança incide sobre o banho)

Figura 3. 14: Aparato experimental para determinação do tempo de misturamento (LUOMALA et al.; 2004)

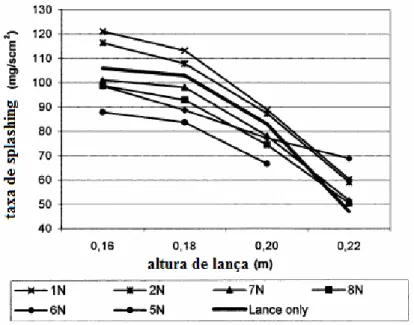

Geralmente, a introdução de sobro combinado aumenta a taxa de projeção. LUOMALA et al. (2004) encontraram resultados de acordo com esta teoria, como pode ser observado na Figura 3.15. Porém, devido a dissimilaridade entre as configurações de ventaneiras estudadas, nenhuma correlação foi encontrada em relação à taxa de projeção. A posição da lança não mostrou nenhum efeito significante na taxa de projeção, com exceção da altura de lança mais baixa.

Na Figura 3.16 é possível observar a influência da vazão de gás borbulhado por baixo com as três configurações de ventaneiras no tempo de homogeneização obtidos no experimento citado; além disso, é possível verificar que dentre as configurações analisadas, a com apenas três ventaneiras na base resultou num menor tempo de misturamento.

Figura 3. 16: Influência da vazão de gás borbulhado por baixo e das diferentes configurações das ventaneiras sobre o tempo de misturamento (LUOMALA et al., 2004)

De acordo com estes estudos os processos onde se tem apenas sopro por baixo possuem melhores condições de agitação e consequentemente é mais eficiente na homogeneização do banho, fornece melhor partição do fósforo, possibilidade de produzir aços com menores teores de carbono e melhor rendimento metálico. Na Figura 3.17 tem-se a comparação entre os tempos de homogeneização obtidos quando se injeta apenas pela base com o sopro combinado.

Algumas desvantagens do processo de sopro apenas por baixo são a baixa fusão de sucata, alto desgaste do refratário e alto teor de hidrogênio no final de sopro.

CHOUDHARY e AJMANI (2006) também estudaram através de um modelo a frio, diferentes configurações de oito ventaneiras numa escala 1/6 de um dos convertedores da Tata Steel com o objetivo de otimizar o tempo de misturamento do banho.

A Figura 3.18 mostra as diferentes combinações das oito ventaneiras.

Figura 3. 18: Diferentes configurações das oito ventaneiras (CHOUDHARY e AJMANI, 2006)

Os resultados obtidos foram plotados a partir de um número adimensional (tempo relativo de misturamento). Este número foi definido como sendo a relação entre o tempo de misturamento para os casos com sopro combinado e o tempo de misturamento para os casos com sopro apenas pelo topo do convertedor. Portanto, valores menores do tempo relativo de misturamento indicam uma melhor agitação do banho.

Tabela 3.2: Resultados de misturamento das configurações de ventaneiras estudadas para duas diferentes vazões de gás pela base (CHOUDHARY e AJMANI, 2006)

A Figura 3.19 compara os processos usados anteriormente pela Tata Steel com duas das configurações propostas (localização 2 e 2a 8 ventaneiras). O processo THL-BAP (“Top Three Hole Lance with Bath Agitated Process”), foi o primeiro de sopro combinado usado na Tata Steel, no qual o gás inerte era injetado através dos poros refratários e a lança de topo continha três furos. Depois veio o SHL-BAP (“Top Six Hole Lance with Bath Agitated

Process”) em que substitui a lança de topo de três para seis furos e em seguida o processo

com injeção de gás inerte através de 6 ventaneiras ao invés de pluges porosos. Como observado, a localização 2a (com 8 ventaneiras) forneceu o menor tempo de misturamento.

Figura 3. 19: Comparação do tempo de misturamento para várias configurações de

Configuração das ventaneiras

Localização

Tempo relativo de misturamento com vazão

pela base de 1,44% da vazão pelo topo

Tempo relativo de misturamento com vazão

pela base de 2,88% da vazão pelo topo

A utilização de um número maior de ventaneiras, neste caso, proporcionou a redução do tempo de misturamento, diferente do que foi obtido nos experimentos de LUOMALA et al. (2004). Logo, a influência do número de ventaneiras sobre o tempo de mistura é função da maneira como as mesmas são distribuídas, do posicionamento dos furos da lança, vazão de gases e etc. Enfim, varia de acordo com o tipo de reator.

De maneira geral, a introdução do sopro por baixo aumenta a projeção de partículas nas paredes do vaso, como pode ser observado na Figura 3.20.

Figura 3. 20: Taxa total de projeção em função da altura de lança para diferentes vazões de sopro por baixo (LUOMALA et al.; 2002)

Embora a quantidade de partículas projetadas nas paredes do vaso aumente com o sopro combinado, há uma redução na quantidade de gotículas ejetadas para fora do vaso. (LUOMALA et al.; 2004).

Figura 3. 21: Configurações das ventaneiras e interação com a lança de oxigênio (FABRITIUS et al., 2002) (1N, 2N, 5N, 6N, 7N e 8N – numero de ventaneiras)

Para analise da taxa de projeção na parede do vaso (“splashing”), FABRITIUS et al. (2002) acoplaram 60 garrafas ao longo do modelo em 4 alturas pré-determinadas, dessa forma as gotículas de água ejetadas durante o sopro de ar eram captadas pelas mesmas e no fim do processo analisava-se a diferença de peso destes recipientes e desta forma era determinada a taxa de projeção. As gotículas que eram projetadas para fora do vaso (“spitting”) foram medidas colocando-se um pano absorvente previamente pesado no topo do vaso durante 120 segundos. Após este tempo o pano era novamente pesado e a diferença de peso dividida pelo tempo de exposição forneceu os valores de taxa de projeção para fora do convertedor.

Figura 3. 22: Taxa de projeção na parte superior do vaso em função da distância lança banho e configuração de ventaneiras (FABRITIUS et al., 2002)

A Figura 3.23 mostra que a interação da cavidade com a pluma altera a forma da cavidade e move a direção da projeção para cima (ângulo maior que ângulo ). Portanto, quando as ventaneiras estão localizadas abaixo da região onde se forma a cavidade, a projeção de gotículas para parte superior do vaso intensifica.

Quando as ventaneiras são posicionadas fora da região da cavidade formada pela lança (5N, 6N, 7N e 8N), há redução na taxa de projeção na parte superior do vaso quando comparado com as outras configurações; veja Figura 3.22 (FABRITIUS et al., 2002).

Em adição à formação de cascão na parte superior do vaso, a projeção para cima também causa a perda do rendimento metálico.

A análise do “splashing” que consiste no respingo de gotículas (metal e escória) nas paredes do convertedor é muito importante por influenciar na vida do material refratário. Porém, deve-se considerar também a taxa de projeção para fora do convertedor, denominada

“Spitting”, uma vez que a mesma implica em perdas metálicas. Semelhante ao fenômeno

analisado para projeção na parede, caso as ventaneiras sejam posicionadas fora da cavidade formada pela lança, ocorrerá uma redução da taxa de projeção para fora do vaso.

A Figura 3.24 apresenta valores da taxa de projeção para fora do vaso em função da altura de lança para as diferentes configurações de ventaneiras.

3.6-Lança de Oxigênio

A lança de oxigênio é formada por três tubos concêntricos, sendo os dois mais externos para circulação de água enquanto que no interno transporta-se o oxigênio. Na extremidade inferior é soldado o bico da lança e na extremidade superior as mangueiras de oxigênio e água.

O número de furos no bocal da lança varia de três a seis em função da capacidade produtiva do equipamento (quanto maior o equipamento, maior o número de furos). Eles são dispostos com seus eixos segundo arestas de um triedro eqüilátero, com ângulo de inclinação com relação a vertical variando de 5 a 20º e seu diâmetro varia de acordo com a pressão e vazão de trabalho desejadas.

A influência da profundidade de penetração sobre as reações de refino é utilizada na definição do padrão de sopro, sendo que a maioria das aciarias adota valores variáveis para os parâmetros altura de lança e vazão de oxigênio durante o sopro. A operação é iniciada com um sopro macio (pequena penetração) – maior altura de lança, de maneira a possibilitar formação da escória. Na segunda etapa utiliza-se um sopro mais duro – menor altura de lança – para acelerar a reação de descarburação e no fim do processo retorna-se a pratica de sopro macio para escorificar o MgO que serve para proteger o refratário (GABRIEL, 2009).

3.6.1- Influência da geometria do bico da lança no processo LD

Os parâmetros significativos para o projeto do bico da lança são: o número de furos, o ângulo de sopro dos furos em relação ao eixo longitudinal da lança, ângulo de torção e o diâmetro do bico. Estudos foram conduzidos sobre a influência destes parâmetros no aumento de produtividade do convertedor LD.

HIGUCHI e TAGO (2003) desenvolveram experimentos no qual compararam os índices de projeção emitidos por lanças convencionais (normal) e outras em que os bicos continham certo ângulo de torção. Na Figura 3.25 estão as representações esquemáticas da diferença entre a lança normalmente utilizada com a lança de bico torcido.

Figura 3. 25: a) e b) Comparação da lança normal e lança com bico torcido – vista lateral; c) e d) vista de topo (HIGUCHI e TAGO, 2003)

Na Figura 3.25d, “P” representa o eixo da lança, “A” é a entrada e “B” a saída de oxigênio, sendo o ângulo de torção definido como o ângulo entre a linha PB e a linha AB, ou seja, o que diferencia os novos bicos é a inserção de um ângulo entre a posição da entrada convergente e a da saída divergente do gás. As setas indicam os jatos e as marcas “X” a interseção do jato com o banho.

O modelo experimental de HIGUCHI e TAGO (2003) utilizou água em substituição ao aço. O vaso cilíndrico foi feito de acrílico com diâmetro interior de 0,5m e uma altura de 1,1m. Este modelo foi preenchido com água até a altura de 0,195m e o ar foi injetado contra a superfície da água por um período de 10 segundos. A vazão de ar e a altura da lança foram fixadas em 1,4x10-2 Nm3/s e 0,2m, respectivamente.

Para quantificar o efeito das partículas projetadas do banho para fora do convertedor, na parte superior do vaso cilíndrico foi posicionada uma camada de algodão. O objetivo do algodão é absorver as partículas projetadas.

Os jatos de ar formam gotas de água que ao incidirem na superfície do banho são projetadas para fora do vaso. O peso das gotas projetadas para fora do vaso é medido pelo peso do algodão que absorve estas gotas. A taxa de projeção é obtida dividindo o peso das projeções pelo tempo de sopro e pela área do algodão. O vaso cilíndrico foi construído em escala 1/10 de um convertedor industrial de 250t. O algodão foi posicionado na parte superior do reator, como ilustrado na Figura 3.26.

Em um gráfico (Figura 3.27) relacionando a quantidade de projeções e a altura do amostrador, pode ser visualizado que o menor índice de projeções acontece para o ângulo de 11,4º.

Figura 3. 27: Relação entre a taxa de projeção e a altura de amostragem para diferentes ângulos de torção do bico da lança (HIGUCHI e TAGO, 2003)

Para se obter uma comparação entre os ensaios, foi avaliada a quantidade de projeções através de um número adimensional, expresso pela relação de S/S0, onde “S” representa o peso do algodão somado ao peso das partículas projetadas e “S0” representa apenas o peso do algodão antes dos testes. A Figura 3.28 mostra a relação entre o ângulo de torção e o número adimensional S/S0.

Dessa maneira, através deste trabalho, HIGUCHI e TAGO (2003) concluíram que o ângulo de torção do bico da lança influencia os fenômenos governantes no convertedor LD e para o caso estudado, o ângulo de torção de 11,4° foi o mais eficiente ao avaliar a taxa de projeção.

Em 2007, MAIA desenvolveu um trabalho em torno da metodologia de HIGUCHI e TAGO (2003). Neste caso, foi avaliado o efeito do ângulo de torção do bico da lança no tempo de misturamento do banho.

Os experimentos foram feitos utilizando lança com quatro furos no bocal, sendo estes configurados na posição convencional (0°) e com ângulo de torção de 10° e 20°. A Figura 3.29 mostra uma comparação esquemática da geometria do bico convencional e do bico torcido.

Este modelo foi construído em escala 1/6 com relação ao convertedor LD da usina Gerdau Barão de Cocais, obedecendo aos critérios de similaridade. Os experimentos foram realizados variando-se as configurações do bico, a altura de lança e vazão de sopro.

Foram utilizados ângulos de torção iguais a 10º e 20º em comparação com o bico convencional de 0o de ângulo de torção. A distância lança-banho, assim como a vazão de ar pelo topo, apresentou três variações nos experimentos. As distâncias lança-banho foram de 0,117; 0,180 e 0,250 metros. As vazões de topo foram 100, 130 e 160Nm3/h.

A avaliação dos tempos de mistura foi feita utilizando um traçador (KCl) adicionado à água. Na parede e no fundo do vaso acrílico foram instalados dois sensores de condutividade elétrica. Um computador, equipado com placa de aquisição de dados e o software “Daq View” permitiu a coleta e o processamento dos dados através da variação da condutividade versus tempo, nos pontos de medição instalados. A Figura 3.30 mostra o ponto de injeção do traçador e o posicionamento dos sensores de condutividade elétrica.

Sensor

Condutividade Lateral

Sensor

Condutividade Fundo

Ponto de Injeção do Traçador

Figura 3. 30: Posicionamento dos sensores e ponto de injeção do traçador (MAIA, 2007)

4- METODOLOGIA

4.1- Reator Industrial

O convertedor LD da V&M do Brasil é considerado de pequeno porte. O volume útil é 59,2m³. A capacidade do reator é de aproximadamente 75t. A Figura 4.1 mostra o perfil do convertedor. A Figura 4.2(a) ilustra de maneira esquemática a configuração das ventaneiras na base do convertedor, as quais foram mantidas constantes nos experimentos. Já na Figura 4.2(b) pode-se observar a posição esquemática das ventaneiras em relação ao jato proveniente da lança. No caso da Figura 4.3 pode-se observar a geometria original do bico da lança e na Figura 4.4 um esquema da configuração do bico da lança.

a) b)

Figura 4. 2: a) Configuração esquemática das ventaneiras na base do convertedor LD; b) Posição esquemática das ventaneiras em relação ao jato proveniente da lança

Figura 4. 3: Geometria do bico da lança

a) b)

4.2- Parâmetros para modelamento de reator de sopro combinado – Condições de Similaridade

As condições de similaridade permitem identificar as faixas de vazão de sopro de oxigênio pela lança e de sopro de gás inerte pelo fundo. Propôs operar o modelo de modo a manter os pesos relativos da força de inércia do jato de oxigênio sobre a superfície do líquido, das forças de natureza interfacial, do peso de líquido no reator, bem como dos efeitos da injeção pelo fundo no processo de mistura. Esta proposta foi baseada nos trabalhos realizados por: LUOMALA et al. (2002), SINGH et al. (2007) e SESHADRI et al. (2010).

Os parâmetros físicos mais importantes seriam:

ρ

g= massa específica do gás (kg/m3);

ρ= massa específica do líquido (kg/m3); u= velocidade do gás soprado (m/s); σ= tensão

interfacial líquido/gás (N/m); ha= distância lança/banho (m); H= altura do banho (m); d=

diâmetro do furo da lança (m); g= aceleração da gravidade (m/s2); v= velocidade do gás

injetado (m/s); ε= taxa de aporte de energia (W/kg); Q= vazão de gás injetado (N lps); R=

constante dos gases (J/Kmol);T= temperatura absoluta (K); m= massa de líquido (kg); Pa= pressão ambiente (Pa).

Como um dos critérios de similaridade relativos à interação entre o jato de oxigênio e o banho metálico pode ser considerado um adimensional modificado de Weber (Eq. 4.1):

2 / 1 2 g

) g (

u We

σ ρ

ρ

= Equação 4.1

o qual pode ser considerado a razão entre a força de inércia do jato de oxigênio (causadora da cavidade e da ejeção de gotas metálicas) e das forças peso do metal e de tensão interfacial (responsáveis pela integridade do banho).

Outro fator a ser considerado é que os jatos individuais incorporam massa circundante quando trafegam do bico da lança até a superfície do banho. A abertura de seus cones pode ser tal que levem à interação e coalescência entre eles. Além do mais podem ser desacelerados por atrito contra o meio circundante. Deste modo, quanto maior a distância lança/banho menor a força devida à inércia do jato, atuando sobre o líquido; o que pode ser quantificado em função de um número de Momento (Eq.4.2):

2 2

gu d

Outro possível critério seria a observância ao critério ditado pelo número de Froude (Eq. 4.3): H g u Fr 2 g ρ ρ

= Equação 4.3

razão entre força de inércia do jato de oxigênio e peso do banho de metal.

Em princípio pode ser impossível atender simultaneamente aos três critérios. Neste caso as opções seriam descartar, após devida justificativa física, o critério considerado desimportante ou operar o modelo tal que os Grupos Adimensionais do modelo estejam ao menos na mesma faixa de ordem de grandeza que aqueles do reator industrial.

Por exemplo, considerando valores típicos de propriedades de gás e líquido, no sistema industrial (oxigênio/aço) e no modelo (ar/água), apresentados na Tabela 4.1, ao igualar os números de Weber, encontra-se a seguinte relação entre as velocidades de gás da indústria e do modelo (Equação 4.4):

2 m 2 i u u

= 13,4 Equação 4.4

onde os índices i e m se referem à indústria e modelo, respectivamente.

Tabela 4. 1: Valores típicos de propriedades indústria vs modelo

g

ρ (kg/m3) σ[N/m] ρ(kg/m3)

Indústria 1 1,8 7000

Modelo 1 0,070 1000

Implica ainda, pela igualdade do número de Quantidade de Movimento:

3 m a i a 2 m i 2 m i

)

h

h

(

7

)

d

d

(

)

u

u

(

=

Equação 4.5Substituindo a Equação 4.4 na Equação 4.5, tem-se:

3 m a i a 2 m i

)

h

h

(

4

,

13

7

)

d

d

Esta relação interliga o diâmetro do orifício da lança e a distância lança/banho. Pode ser conveniente, mas não é necessário que ambos os parâmetros guardem a mesma proporção correspondente à similaridade geométrica (Equação 4.7):

i m

L

L

=

λ

Equação 4.7O modelo pode ser operado de modo que a distância lança/banho guarde similaridade geométrica (Equação 4.8):

i a m a

h

h

=

λ

Equação 4.8Deste modo, substituindo a Equação 4.8 na Equação 4.6, tem-se que o bico do modelo seria construído a partir da relação:

3 m

i 7/13,4

d d

λ

= Equação 4.9

Por exemplo, para alguns valores do fator de escala, tem-se:

λ= 1:5

i m d d

= 0,1237

λ= 1:10

i m d d

= 0,0437

λ= 1:15

i m d d

= 0,0238

λ= 1:20

i m d d

= 0,0155

Vazões podem então ser estimadas considerando a velocidade e a área de seção de fluxo no bico, por exemplo:

3 3 2 / 1 2 i i 2 m m 52 , 0 } 7 4 , 13 { ) 4 , 13 1 ( d u d u λ ≈ λ

= Equação 4.10

de modo que, considerando as vazões típicas da V&M do Brasil na faixa de 200~300 Nm³/min, se encontra, para o modelo:

λ= 1:5 832 a 1248 lpm

λ= 1:10 104 a 156 lpm

λ= 1:15 30 a 45 lpm

Considerando que, também as alturas de banhos sigam a razão geométrica, a razão entre adimensionais de Froude no modelo e reator industrial seria dada por:

i i i g 2 i m m m g 2 m i m H g / u H g / u Fr Fr ρ ρ ρ ρ

= Equação 4.11

λ

= 0,52/

Fr Fr

i

m Equação 4.12

o que sugere

λ= 1:10

i m Fr Fr

= 5,2

λ= 1:15

i m Fr Fr

= 7,8

λ= 1:20

i m Fr Fr

= 10

Quanto ao sopro submerso, isto é, gás inerte injetado pelas ventaneiras, um critério de similaridade pode advir do adimensional modificado de Froude (Eq. 4.13):

H

g

v

Fr

2 gρ

ρ

=

Equação 4.13o qual considera a força de inércia do gás como a responsável pelo misturamento do líquido.

Outro critério seria a Taxa de Aporte de Energia ao líquido, em função da inércia e do trabalho de expansão das bolhas que atravessam a coluna de líquido, sejam determinantes ao processo de mistura (Eq. 4.14):

)

Pa

H

g

1

ln(

m

4

,

22

T

R

Q

ρ

+

=

ε

Equação 4.14Considerando primeiramente o critério de Froude se sugere (Equação 4.15):

7 / ) v v ( 2 i m λ

= Equação 4.15

E, se os bicos forem construídos em escala geométrica, tem-se:

2 / 1 5 , 2 i

m /7

Q Q

λ

![Figura 4. 11: Equilíbrio entre a solução cáustica, [NaOH] = 0,02 molar e a fase gasosa contendo CO 2](https://thumb-eu.123doks.com/thumbv2/123dok_br/15702767.629368/65.892.187.706.121.375/figura-equilíbrio-entre-solução-cáustica-naoh-gasosa-contendo.webp)