REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"Estudo de Compósito de Fibra de Juta e Resina

Vegetal como Substituto dos Laminados de Fibra de

Vidro na Fabricação da Carroceria de Veículo de

Rali”

Autor: Acir Fortunato Paiva

Orientador: Prof. Dr. Jairo José Drummond Câmara

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Acir Fortunato Paiva

"Estudo de Compósito de Fibra de Juta e Resina Vegetal como

Substituto dos Laminados de Fibra de Vidro na Fabricação da

Carroceria de Veículo de Rali”

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Análise e Seleção de Materiais

Orientador: Prof. Dr. Jairo José Drummond Câmara

ii

Catalogação: sisbin@sisbin.ufop.br

P149e Paiva, Acir Fortunato.

Estudo de compósito fibra de juta e resina vegetal como substituto dos laminados de fibra de vidro na fabricação da carroceria de veículo de rali [manuscrito] / Acir Fortunato Paiva. – 2011.

xvi, 95f.: il. color.; grafs., tabs.

Orientador: Prof. Dr. Jairo José Drummond Câmara

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

iv

DEDICATÓRIA

v

AGRADECIMENTOS

À minha esposa Eliane, minha parceira, meu tempero, meu radar, com quem compartilho minhas felicidades e tristezas. Estamos juntos como resina e fibra e reforçamos um ao outro.

À minha família, pela alegria e pelo sentido da vida.

Ao meu orientador, Prof. Dr. Jairo Drummond, pela amizade, franqueza, tranqüilidade e pelo excelente direcionamento.

Aos membros da banca, Prof. Dr. Eduardo Romeiro (UFMG) e Profa. Dra. Maria Regina (UEMG) pelas excelentes e pertinentes contribuições ao esse trabalho.

Ao Prof. Dr Ramon Molina, UFMG, pelo apoio nas matérias iniciais, ainda na Engenharia Mecânica, e pelo desenvolvimento em parceria do veículo Agrícola/Passeio.

Aos meus grandes líderes na Fiat do Brasil – Divisão Isvor: Márcia Naves, Elisa Leite, Carlo Rebuschini e Fabiano Souto, pelo apoio e pelo entendimento da importância deste trabalho para as atividades na empresa e meu crescimento pessoal.

Aos colegas da Fiat Automóveis S/A, da área de Engenharia de Materiais-CTCM: Filipe Dias, Leonardo Dutra, Rodrigo Campos e Lérida Emanuelle, por doarem amigavelmente parte do tempo de trabalho e por todo auxílio na caracterização dos materiais.

Ao colega Ismael Coutinho, pelas simulações computacionais ao final do trabalho.

À Ionara Pontes, quando ainda superintendente do Isvor e hoje responsável pela área de Recursos Humanos da Iveco, pela autorização do início dos meus estudos e pelas “puxadas de orelha”.

vi

SUMÁRIO

LISTA DE FIGURAS ... viii

LISTA DE TABELAS... xii

LISTA DE ABREVIATURAS E SIGLAS ... xiii

GLOSSÁRIO ...xiv

RESUMO ... xv

ABSTRACT ...xvi

1. INTRODUÇÃO ...1

2. OBJETIVOS ...3

2.1. Objetivos gerais ...3

2.2. Objetivos específicos ...3

3. REVISÃO BIBLIOGRÁFICA ...4

3.1. Definições de materiais compósitos ...4

3.2. Histórico da utilização em carrocerias de veículos...4

3.3. Classificação e conceitos específicos dos compósitos ...8

3.4. Processos de fabricação de compósitos ... 12

3.5. Pesquisas e estudos realizadas com compósitos de fibras e resinas vegetais... 15

3.5.1. Estudos com fibras e resinas/polímeros vegetais: ... 15

3.5.2. Trabalhos com fibras vegetais e resina poliéster: ... 15

3.6. Biocompósitos ... 16

3.7. Compósito de resina poliéster e fibra de vidro ... 17

3.7.1. Resina poliéster ... 18

3.7.2. Fibra de vidro ... 20

3.7.3. Implicações do uso do compósito de resina poliéster e fibra de vidro ... 29

3.8. Compósito de resina vegetal da mamona e fibra de juta... 31

3.8.1. Resina vegetal da mamona ... 32

3.8.2. Fibras vegetais ... 36

3.8.3. Fibra de juta ... 38

3.8.4. Implicações de uso do compósito de resina vegetal da mamona e fibra de juta ... 41

4. FASE EXPERIMENTAL ... 44

vii

4.1.1. Projeto de design da carroceria do veículo de rali ... 44

4.1.2. Escolha do material para construção da carroceria ... 52

4.1.3. Definição dos ensaios necessários para caracterização dos compósitos ... 53

4.2 Matérias primas para obtenção dos compósitos ... 53

4.3 Laminação das placas por processo manual – Hand Lay Up ... 56

4.4 Extração dos corpos de prova ... 60

4.5 Avaliação do comportamento físico ... 62

4.5.1. Cálculo das densidades aparentes ... 62

4.6 Avaliação do comportamento mecânico ... 63

4.6.1. Ensaio de resistência à tração ... 63

4.6.2. Ensaio de resistência a flexão ... 65

4.6.3. Ensaio de resistência ao impacto Izod ... 66

4.7 Avaliação do comportamento térmico ... 68

4.7.1. Análise Termogravimétrica – TGA... 68

4.8 Avaliação da morfologia ... 69

5. RESULTADOS E DISCUSSÃO ... 78

6. CONCLUSÕES ... 84

7. SUGESTÕES PARA TRABALHOS FUTUROS ... 86

8. REFERÊNCIAS BIBLIOGRÁFICAS ... 87

9. PUBLICAÇÕES DO AUTOR ... 94

viii

LISTA DE FIGURAS

Figura 3. 1 - Henry Ford e seu carro de compósito. ...5

Figura 3. 2- Lotus Elite ...6

Figura 3. 3- Triumph GT6 - veiculo de rali que em 1964 utilizava fibra de vidro na carroceria. ...6

Figura 3. 4- Pontiac Fiero – 1980 ...7

Figura 3. 5- Gurgel BR 800 ...7

Figura 3. 6- Veículo Mitsubishi Lancer Racing e o uso da fibra de carbono na carroceria. ...8

Figura 3. 7- Esquema de classificação para os compósitos. ...8

Figura 3. 8- Padrão de deformação da matriz que envolve uma fibra sujeita à aplicação de uma carga de tração. ...9

Figura 3. 9 - Curva esquemática tensão-deformação de um compósito reforçado com fibras contínuas e alinhadas. ... 10

Figura 3. 10- Classificação quanto à forma e disposição do reforço: a) fibras contínuas; b) dispersas; ... 11

Figura 3. 11- Desenho esquemático do processo de laminação manual –Hand Lay Up. ... 13

Figura 3. 12- Representação esquemática das vias de degradação de um polímero. ... 17

Figura 3. 13- Representação esquemática do processo de produção das fibras de vidro. ... 21

Figura 3. 14- Representação esquemática de material com características ortotrópicas. ... 22

Figura 3. 15- Representação esquemática das orientações ortotrópicas. ... 23

Figura 3. 16- Imagem microscópica de um whisker. ... 23

Figura 3. 17- Representação esquemática do alinhamento das unidades básicas em um whisker. ... 23

Figura 3. 18- Roving de fibra de vidro. ... 26

Figura 3. 19- Tecido de fibra de vidro. ... 27

Figura 3. 20 - Manta de fibra de vidro. ... 28

Figura 3. 21- Fibras de vidro picadas. ... 28

Figura 3. 22- Véu de fibra de vidro. ... 28

Figura 3. 23 - Reação química de uma uretana. ... 32

Figura 3. 24- Reação química de uma poliuretana. ... 32

ix

Figura 3. 26- Sementes da mamoneira. ... 34

Figura 3. 27- Imagens do uso da poliuretana de mamona na medicina: a) Kit de ampolas b) Prótese para globo ocular e c) Prótese para a coluna vertebral. ... 35

Figura 3. 28- Classificação das fibras. ... 36

Figura 3. 29- Exemplo de plantação ribeirinha de juta. ... 38

Figura 3. 30- Incentivo à produção de juta e malva no Amazonas, pagamento de subvenção econômica. ... 39

Figura 3. 31 - Processo de produção da fibra de juta. ... 40

Figura 3. 32- Formas comerciais da fibra de juta e produtos... 41

Figura 4. 1- Alternativa de desenho final da carroceria. ... 45

Figura 4. 2- Fase de modelagem em poliestireno (isopor) ... 45

Figura 4. 3- Fase de modelagem com aplicação de resina epóxi. ... 46

Figura 4. 4- Fase de modelagem com aplicação de resina poliéster com véu de fibra de vidro. ... 46

Figura 4. 5- Fase de modelagem com aplicação de massa poliéster. ... 47

Figura 4. 6- Fase de modelagem - processo de pintura. ... 47

Figura 4. 7- Modelo em escala 1:4 finalizado mostrado em vários ângulos. ... 48

Figura 4. 8- Análise de habitabilidade. Etapa desenvolvida pela ... 48

Figura 4. 9- Modelagem computacional da carroceria com os devidos ajustes. ... 49

Figura 4. 10- Análise Fluidodinâmica em Computador - CFD. ... 50

Figura 4. 11- Estrutura tubular a) Análise por elementos finitos e b) Construção fisica de estrutura. ... 50

Figura 4. 12- Fixação de agregados mecânicos na estrutura do veículo. ... 51

Figura 4. 13- Fiat Doblò Rally dos Sertões. Exemplo categoria de veículo de rally onde se usam laminados de fibra de vidro na fabricação da carroceria. ... 52

Figura 4. 14- Tecido de fibra de juta. ... 54

Figura 4. 15- Frascos de resina vegetal da mamona. ... 55

Figura 4. 16- a) Placa de vidro e b) Aplicação de cera ... 57

Figura 4. 17- a)Proporção dos componente e b) Resina preparada ... 57

Figura 4. 18- a) Aplicação da resina vegetal e b) Resina vegetal espalhada ... 57

Figura 4. 19- a) Espalhamento da resina vegetal e b) Resina vegetal curada ... 58

Figura 4. 20- a) Desmoldagem do compósito JF e b) Aspecto final ... 58

x

Figura 4. 22- Preparação da resina poliéster com 5% de peróxido MEKP ... 59

Figura 4. 23- Aplicação da resina para formação da camada externa. ... 59

Figura 4. 24- a) Colocação do tecido de fibra de vidro em camadas e b) Espalhamento ... 59

Figura 4. 25- a) Desmoldagem com espátula e b) Compósito desmoldado ... 60

Figura 4. 26- Extração em bruto dos CDPs utilizando uma serra de fita. ... 60

Figura 4. 27- Matriz de usinagem para CDPs ... 60

Figura 4. 28- CDP para ensaios de Flexão e impacto Izod ... 61

Figura 4. 29- Cotas do CDP para os ensaios de tração. ... 61

Figura 4. 30- Balança analítica utilizada para a determinação da massa dos CDPs ... 62

Figura 4. 31- Equipamento para ensaio de resistência à tração. ... 64

Figura 4. 32- Gráfico de resistência a tração dos compósitos GF e JF ... 64

Figura 4. 33- Máquina INSTRON, modelo 4467, montada para ensaio de flexão. ... 65

Figura 4. 34- Gráfico de resistência à flexão dos compósitos GF e JF ... 66

Figura 4. 35- Máquina de Análise Termogravimétrica (TGA) HI-RES TGA modelo 2950. .. 68

Figura 4. 36- Curvas TG dos compósitos GF e JF. ... 69

Figura 4. 37- Equipamento para banho de ouro nas amostras. SPUTTER COATER S150B. . 70

Figura 4. 38- Equipamento MEV XL30 SERIES para Microscopia Eletrônica da Varredura. 70 Figura 4. 39- Imagem da fratura do compósito GF30. ... 70

Figura 4. 40- Imagem da fratura do compósito GF30 em MEV ... 71

Figura 4. 41- Posicionamento das fibras longitudinais e transversais. ... 71

Figura 4. 42- Evolução do detalhe da fratura frágil de uma fibra de vidro. ... 71

Figura 4. 43- Imagens da fratura frágil da resina poliéster. ... 72

Figura 4. 44 - Feixe de fibras envolvido pela matriz. ... 72

Figura 4. 45- Região que demonstra boa molhabilidade da resina. ... 72

Figura 4. 46- Morfologia das fibras longitudinais e transversais. ... 73

Figura 4. 47- Fibras longitudinais rompidas em varias posições. ... 73

Figura 4. 48- fotografia da fratura do compósito JF30. ... 74

Figura 4. 49- Imagem MEV da fratura do compósito JF30. ... 74

Figura 4. 50- Espaçamento dos feixes de fibra de juta. ... 74

Figura 4. 51- Estiramento das fibras de juta e fratura dúctil. ... 75

Figura 4. 52- Aspecto da fratura frágil da resina vegetal. ... 75

Figura 4. 53- Forma tubular da fibra de juta. ... 75

xi

Figura 4. 55– Maior proporção fibra/resina para compósitos JF50, mostrando fibras concentradas. ... 76 Figura 4. 56- Boa molhabilidade compósito JF50%. ... 77 Figura 4. 57- Morfologia da fratura frágil da resina. ... 77 Figura 5. 1 – GF50T, Simulação computacional de flexão da carroceria em software Unigrafics, ...82

xii

LISTA DE TABELAS

Tabela 3. 1- Propriedades mecânicas e características de fibras convencionais. ... 26

Tabela 3. 2- Composição média do óleo de mamona. ... 33

Tabela 3. 3- Composição de algumas fibras naturais. ... 37

Tabela 4. 1- Variação das densidades médias aparentes ... 63

Tabela 4. 2- Valores de Impacto Izod para os compósitos GF ... 67

xiii

LISTA DE ABREVIATURAS E SIGLAS

CFD - Computational Fluew Dinamics

EUA – Estados Unidos da América

FIA – Federação Internacional de Automobilismo

GF – Abreviatura de Glass Fiber – Compósito de fibra de vidro e resina poliéster JF - Abreviatura de Jute Fiber – Compósito de fibra de juta e resina vegetal da mamona MDF – Abreviatura de Medium Density Fiberboard ou Painel de Fibra de Média Densidade MEV - Microscopia Eletrônica de Varredura

MPa – Unidade de pressão em MegaPascal

PPV - Partes por volume

PU - Poliuretano

RC-IAL – Método utilizando células fibroblásticas de rim de coelho

ISO – Abreviatura de International Organization for Standardization - Organização

Internacional para Padronização

TGA – Abreviatura deTermogravimetric Analisis - Análise Termogravimétrica. MEV – Microscópio Eletrônico de Varredura

xiv

GLOSSÁRIO

Citotoxidade – Morte celular induzida.

Compostagem - Conjunto de técnicas aplicadas para controlar a decomposição de materiais orgânicos.

Efeito purgativo – Purificar pela eliminação de matérias estranhas.

Ergonomia – disciplina científica relacionada ao entendimento das interações entre seres humanos e outros elementos de um sistema.

Fenol - função orgânica caracterizada por uma ou mais hidroxilas ligadas a um anel aromático.

Fiberglass– Termo em ingles para laminados de fibra de vidro.

Fractografia – Método de análise gráfica de fraturas ocorridas nos materiais.

Hand Lay Up – Termo em inglês para processo de laminação manual.

Monômero - Do grego "mono", "um" e "meros", "parte"- é uma pequena molécula que pode ligar-se a outros monômeros formando moléculas maiores denominadas polímeros.

Off-road – Termo em inglês para uso de veículos fora de estrada.

Punctura – Abertura cortante com profundidade, entretanto com diâmetro mínimo.

Resíduos Classe 2 – Resíduos não inertes. A saber: Classe 1, perigosos e Classe 3, inertes.

Termofixa – Também chamados de termorrígidos, são os polímeros que não mais se fundem, se decompõem antes da fusão.

Tribologia –É a ciência e tecnologia da interação de superfícies em movimento relativo.

Rali - Do inglês rally, que significa reunião. É uma modalidade de competição automotiva esportiva geralmente em estradas de terra.

UV – ultra-violeta.

EPI – Equipamentos de Proteção Individual.

xv

RESUMO

xvi

ABSTRACT

1

1. INTRODUÇÃO

O Brasil produz aproximadamente 130 mil toneladas/ano de compósitos poliméricos e apresenta cerca de 10% de perda no processo produtivo, o que representa um volume próximo de 13 mil toneladas anuais. Hoje essas perdas são descartadas em aterros sanitários como resíduos classe 2, o que representa um custo de descarte de R$ 90 milhões. Na Europa e nos EUA, a produção de compósitos poliméricos é da ordem de 1 milhão de toneladas por ano, segundo Santos (2009).

Em função do potencial de desenvolvimento do mercado de compósitos ao longo dos próximos anos no Brasil; do crescente consumo per capita (no Brasil, equivale a

0,66kg/hab/ano (kilograma por habitante ano), na Europa a 6,00kg/hab/ano e nos EUA a

4,5kg/hab/ano); dos volumes gerados; do longo tempo de vida útil da resina (em geral,

superior a 50 anos); da conscientização dos riscos ambientais dos fornecedores de matérias primas, fabricantes e usuários dos produtos; da limitação das fontes dos recursos naturais; do aumento do custo do gerenciamento do lixo; da regularização ambiental e do valor agregado dos resíduos de compósitos, faz-se necessária a busca de soluções ambientais por meio de uma política de reuso, reciclagem e rigor para disposição dos mesmos, visando a sua perenização (Drozdov, et al 2004).

A grande utilização dos compósitos se deve às suas vantagens e propriedades únicas, em decorrência do seu baixo peso específico, alta resistência específica, alta resistência em ambientes corrosivos, alta durabilidade e facilidade de conformação, principalmente quando comparados ao uso dos aços para produtos de pequena escala de produção ou que necessitem de formas mais trabalhadas. De outra maneira, podem-se caracterizar como sendo três as principais formas de poluição geradas no processamento de compósitos: os reagentes e solventes, o material particulado (fruto do acabamento das peças) e os resíduos sólidos, resultantes tanto do descarte e rebarbas de processo quanto de peças fora de especificação, além dos produtos descartados em final de ciclo de vida.

2

atendem aos propósitos: parte da mistura da resina, parte do processo, agente de limpeza do equipamento.

Identificação dos problemas

Diante do exposto, é oportuna e necessária esta pesquisa de materiais compósitos provenientes de fontes renováveis e que possam ser alternativa de substituição aos atuais compósitos, contornando dois problemas principais:

1. Grande esforço ao lidar com os compósitos tradicionais que usam, em sua maioria, a fibra de vidro e a resina poliéster como materiais principais. Grande parte da energia utilizada nos processos de tratamento de resíduos sólidos pode ser economizada e/ou utilizada para outras aplicações;

2. Considerando ainda as propriedades dos compósitos laminados de fibra de vidro e resina poliéster, devido a sua popularização e uso extenso na área automotiva, precisamente nas carrocerias de veículos de rali, na maioria dos casos se torna superdimensionado a este uso específico, uma vez que nestes veículos conta-se com uma estrutura tubular para resistir todos os esforços, tornando-se a carroceria apenas uma carenagem para proteção dos ocupantes, também com a função de dar forma ao veículo e suportar mínimas pressões aerodinâmicas. Segundo normas da FIA, apenas a estrutura tubular deve ser normatizada, a fim de garantir a segurança, o que torna livre o dimensionamento da carroceria e a escolha dos materiais.

Motivo da escolha de compósitos

3

2. OBJETIVOS

2.1. Objetivos gerais

• Propor a substituição dos compósitos laminados que usam a fibra de vidro como

reforço e a resina poliéster como fase matriz, por um compósito cujas fases fibra e matriz sejam provenientes de fonte renovável, representadas, respectivamente, pela fibra de juta e a resina vegetal proveniente da mamona, que foram escolhidos durante o processo de pesquisa;

• Estudar a aplicação em uma carroceria de veículo de rali.

2.2. Objetivos específicos

• Substituir o compósito de fibra de vidro e resina poliéster, prevendo não a sua

totalidade de propriedades, mas objetivando um novo material compósito, de fibra de juta e resina vegetal da mamona, que atenda à necessidade específica de uma carroceria não estrutural para veículo de rali.

• Diminuir os impactos na exposição ocupacional, melhorando as condições de trabalho

durante o uso das fibras e resinas;

• Diminuir os impactos ambientais no tratamento de resíduos sólidos, utilizando

material não agressivo ao meio ambiente;

• Minimizar paulatinamente o uso dos compósitos tradicionais aplicados às carrocerias

4

3. REVISÃO BIBLIOGRÁFICA

3.1. Definições de materiais compósitos

São várias definições de compósitos encontradas na literatura, contudo, não são divergentes quanto ao seu entendimento:

• Compósitos são materiais multifásicos que combinam dois ou mais constituintes, não

solúveis entre si. Normalmente, são materiais que contêm um reforço, como fibras e partículas, suportado pela matriz aglutinante (Kaw, 1997);

• Material com propriedades resultantes mais atrativas do que a de seus constituintes

individuais (Nogueira, 2004);

• Pode-se considerar um compósito como sendo qualquer material multifásico que exiba

uma proporção significativa das propriedades de ambas as fases que o constituem, de tal modo que é obtida uma melhor combinação de propriedades (Callister, 2002);

• Segundo a norma ASTM D3878-95, compósito é uma substância constituída de dois

ou mais materiais, insolúveis entre si, que são combinados para formar um material de engenharia útil com certas propriedades que não se encontram nos materiais isoladamente.

Quanto à denominação, pode ser diversificada, podendo ser tratados na literatura como: compostos, conjugados ou compósitos (Mano, 1991).

Muitos materiais compósitos são compostos de apenas duas fases; uma é chamada matriz, que é contínua e envolve a outra fase, chamada frequentemente de fase dispersa (reforço ou fibra). As propriedades dos compósitos são uma função das fases constituintes, das suas quantidades relativas e da geometria da fase dispersa (Callister, 2002).

3.2. Histórico da utilização em carrocerias de veículos

5

subprodutos do petróleo. Enquanto isso, no Reino Unido, pesquisava-se o uso da fibra de vidro e sua melhor adequação à produção de mobiliário. Em 1940, houve aplicação deste material no avião britânico Spitfire com o objetivo de substituir peças em alumínio na fuselagem, agindo como reforço (Tucker, 2002).

Figura 3. 1 - Henry Ford e seu carro de compósito. Fonte: Tucker, 2002

A década de 50, quando a fibra de vidro e resina poliéster tornaram-se comercialmente disponíveis, influenciou a fabricação de automóveis com curvas acentuadas por empresas de pequeno porte. O primeiro uso de compósitos em alto volume de produção de carrocerias automotivas ocorreu em meados de 1954, com Singer Hunter. Também na década de 50, a General Motors produziu modelos do Corvette em larga escala, utilizando compósitos em sua carroceria.

6

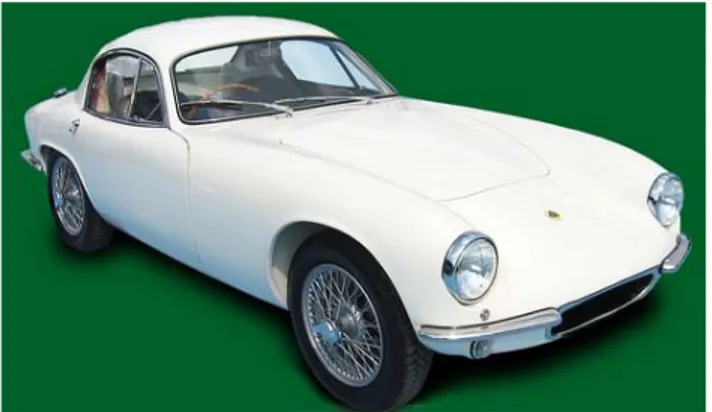

Figura 3. 2- Lotus Elite Fonte: Auto Classic, 2011

Estes veículos foram os propulsores para a utilização dos compósitos nos automóveis na década de 60, limitados pela baixa capacidade produtiva dos compósitos e as pesquisas iniciais dos laminados de fibra de vidro (Andrade, 2009). Em 1964, um modelo da marca Triumph, Spitfire GT6 (Figura 3.3) foi um dos pioneiros dos veículos de competição. Este carro foi fonte de inspiração para os futuros carros de rali, usando uma estrutura em alumínio e a carroceria em laminado e fibra de vidro não estrutural (Autoclassic, 2011). A estrutura em alumínio, nos veículos futuros, foi substituída pelos tubos de aço na maioria dos modelos.

Figura 3. 3- Triumph GT6 - veiculo de rali que em 1964 utilizava fibra de vidro na carroceria. Fonte: Auto Classic, 2011

7

moldes para alta produção. Todas essas aplicações são do tipo não-estrutural, tais como dutos de ar e peças de acabamento.

Figura 3. 4- Pontiac Fiero – 1980 Fonte: Tucker, 2002.

No Brasil, no auge da década de 80, o fabricante de automóveis Amaral Gurgel utilizou o laminado de fibra de vidro como material para as carrocerias de seus automóveis (Figura 3.5), combinado com uma estrutura reforçada em aço (Caldeira, 2004).

Figura 3. 5- Gurgel BR 800 Fonte: Caldeira, 2004.

8

Figura 3. 6- Veículo Mitsubishi Lancer Racing e o uso da fibra de carbono na carroceria. Fonte: http://www.rsportscars.com/mitsubishi/2009-mitsubishi-racing-lancer/

3.3. Classificação e conceitos específicos dos compósitos

Além de possuir diversas aplicações por suas propriedades estruturais, os compósitos são projetados também para atender aplicações que necessitem de um conjunto de propriedades específicas, sejam elas térmicas, elétricas, tribológicas, ópticas, dentre outras (Al-Qureshi, 1988 e ASM, 2001). Na Figura 3.7, pode-se ver a classificação mais comum para os compósitos.

9

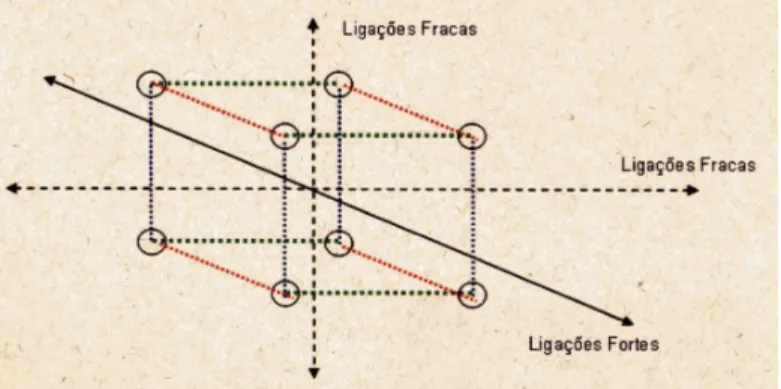

Tanto os laminados de fibra de vidro e resina poliéster, quanto o laminado de fibra de juta e resina vegetal, estão enquadrados na classificação dos compósitos reforçados por fibras contínuas e alinhadas, comumente encontradas na forma de tecidos em diversas tramas. Como ilustrado na Figura 3.8, um comprimento crítico da fibra, para esses compósitos, é necessário para que haja um aumento significativo da resistência e enrijecimento.

Figura 3. 8- Padrão de deformação da matriz que envolve uma fibra sujeita à aplicação de uma carga de tração.

Fonte: Callister, 2002.

O comprimento crítico,

l

c, depende do diâmetro da fibra,d

, e da sua resistência final (oulimite de resistência à tração), f, bem como da força de ligação entre a fibra e a matriz (ou da

tensão limite de escoamento cisalhante, o que for menor), c, de acordo com a relação na

Equação 3.1:

(Equação 3. 1)

10

Figura 3. 9 - Curva esquemática tensão-deformação de um compósito reforçado com fibras contínuas e alinhadas.

Fonte: Callister, 2002.

11

Figura 3. 10- Classificação quanto à forma e disposição do reforço: a) fibras contínuas; b) dispersas; c) dispersão de partículas; d) fibras em trama-urdume

Fonte: (Amateau, 1998).

Em carrocerias automotivas, o uso das fibras em forma de trama-urdume tecidas são as que oferecem melhores resultados aos esforços mecânicos. As fibras dispersas são usadas em locais de menores solicitações mecânicas e na construção dos moldes, por apresentarem maior rendimento na produção. Os tecidos também oferecem melhor estabilidade dimensional, garantia de uniformidade na espessura e redução de peso.

As matrizes utilizadas nos compósitos apresentam duas classificações importantes quanto às suas propriedades térmicas: as termoplásticas e as termorrígidas (Tucker, 2002).

Matrizes termoplásticas (comparadas com as termorrígidas):

• Podem ser refundidas sem danificar o material; • Têm maior coeficiente de dilatação térmica; • Geralmente têm alto custo;

• Geralmente possuem menor temperatura de trabalho; • Geralmente têm menor resistência a solventes;

• Podem ser recicladas, embora os reforços (fibras) dificultem o processo de separação.

Matrizes termorrígidas (comparadas com as termoplásticas):

• Não podem ser refundidas;

• Têm menor coeficiente de dilatação térmica; • Geralmente possuem custos mais baixos;

12

A resina poliéster, utilizada na maioria dos casos com fibra de vidro, e a resina vegetal, proveniente da mamona, se tornam termorrígidas após a cura.

3.4. Processos de fabricação de compósitos

Alguns aspectos importantes devem ser considerados para a escolha do processo de fabricação (Materiais Compósitos UFOP, 2009):

• Custo: envolve o custo do equipamento, do treinamento, da mão-de-obra, da matéria

prima, entre outros;

• Escala de produção: alta produção em série, como na indústria automobilística, ou

baixa escala, como na indústria aeronáutica e naval, ou ainda, peças únicas como protótipos e modelos;

• Dimensão física do componente: peças grandes como cascos de barcos, carrocerias de

ônibus e caminhões, piscinas, tanques de reservatórios necessitam de processos de produção distintos de peças diminutas;

• Volume relativo de fibra: certos métodos serão mais adequados à produção de peças

com baixa percentagem de fibras, como nos processos manuais com mantas, enquanto outros conseguirão naturalmente altas proporções, como o bobinamento;

• Repetibilidade de características do item: processos manuais tenderão à baixa

repetibilidade e alta variação das dimensões e qualidade geral dos itens produzidos, em oposição aos métodos automatizados.

Os processos de fabricação se classificam em duas grandes divisões: conformação molhada e pré-formados.

Conformação molhada:

13

Processos com pré-formados:

• Premix em bloco (Bulk Molding Compounding – BMC); • Premix em folha (Shet Molding Compouding – SMC); • Prepregs

Para a produção de peças das carrocerias de veículos de rali, emprega-se normalmente o Processo Manual Hand Lay Up, pelo fato de ser mais adequado à baixa escala de produção,

não necessitar de grande repetibilidade das peças, menores gastos com equipamentos e pela facilidade de alterações.

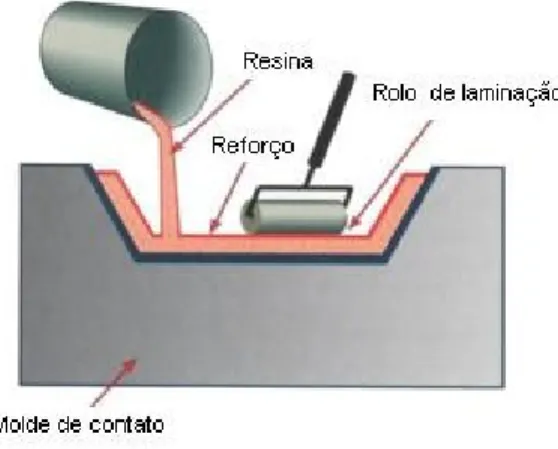

Processo Manual - Hand Lay Up

A operação consiste em depositar uma camada de resina sobre o molde e, em seguida, fazer a resina migrar através do reforço de fibra, eliminando cuidadosamente qualquer inclusão de ar, utilizando ferramentas convencionais como pincel e rolo (Figura 3.11). É possível depositar várias camadas de reforço sobre uma única camada de resina, dessa forma, para obter taxas de fibras significativas. O percentual de fibra / resina deve ser adequado à capacidade de molhabilidade da fibra utilizada, a fim de confeccionar uma peça, o mais leve possível e mais resistente. O número de camadas também é proporcional à dificuldade de extração das bolhas de ar. O processo manual é empregado para a fabricação de piscinas, capôs de máquinas-ferramenta e de material agrícola, carrocerias de carros esportivos ou de competição, cabines telefônicas, dentre outros (Cauchois, 2009).

14

Seqüência operacional para laminação utilizando fibra de vidro e resina poliéster (Elekeyroz, 2010):

1- Aplicação de desmoldante sobre o molde, limpo e seco;

2- Aplicação de gelcoat pré-acelerado e acrescido de 1 a 1,5% de peróxido de

metil-etil-cetona;

3- Após gelatinização do gelcoat, preparar a etapa de laminação propriamente dita. O

ponto exato para se iniciar a laminação sobre o gelcoat acontece quando este, ao ser

tocado pelos dedos, apresenta adesividade, mas, sem se transferir para os dedos; 4- A laminação se inicia com farta umectação do gelcoat com resina e imediata

deposição de uma camada de tecido, passando o rolo a seguir para compactação do mesmo e eliminação das bolhas de ar. Camadas subseqüentes são laminadas nesta mesma seqüência até atingir a espessura desejada. A laminação de 4 ou 5 camadas podem ser ininterruptas. Acima desse número, deve-se aguardar a redução da dissipação de calor antes de retomar, sob o risco de provocar empenamentos, distorções e contrações acentuadas no produto moldado;

5- Após a gelatinização do laminado, a rebarbagem pode ser feita por meio de ferramenta cortante;

6- A desmoldagem só pode ser efetuada quando a resina estiver em estágio avançado de cura, o que ocorre entre 1h30min e 2h do início do processo, em temperatura ambiente de 250C. Utilizam-se normalmente cunhas de madeira ou termoplástico macio para desmoldar. O ar comprimido também é usualmente empregado nesta operação;

7- A cura final da resina poliéster só ocorre após dias da moldagem. Para acelerar o processo de cura e também para promover a pós-cura, normalmente coloca-se as peças em estufas durante 2h a uma temperatura de 600C;

8- Após a desmoldagem, o molde deve ser limpo e, antes de retomar à produção, deve ser criteriosamente inspecionado para se observar se ocorreram trincas e defeitos, bem como verificar o desmoldante.

As vantagens do processo manual são:

• Adequado a baixos volumes de produção;

• Permite produção de peças grandes em forma contínua, sem emendas ou uniões,

15

• Baixo investimento inicial por não necessitar de equipamento e ferramental (exceto

para a construção do molde);

• Processo artesanal, proporciona flexibilidade ao projeto e facilidade de alterações na

estrutura;

As desvantagens do processo manual são:

• Requer muita mão-de-obra;

• Limitado a baixos volumes de produção;

• Tempo de cura alto (em geral as peças são produzidas a temperatura ambiente); • A qualidade depende da habilidade do operário;

• A percentagem de refugo e desperdício pode ser alta (Materiais Compósitos UFOP,

2009):

3.5. Pesquisas e estudos realizadas com compósitos de fibras e resinas vegetais

Vários estudos semelhantes foram identificados por trabalharem com compósitos utilizando fibras naturais e resinas derivadas da biodiversidade. Os estudos citados a seguir utilizaram tanto as fibras quanto as resinas de origem vegetal, outros apenas as fibras e outros apenas as resinas.

3.5.1. Estudos com fibras e resinas/polímeros vegetais:

• Compósitos biodegradáveis a base de polihidroxibutirato-hidroxivalerato (PHB-HV)

reforçados com resíduos do beneficiamento do café (Machado et al, 2010);

• Preparation and Characterization of Biodegradable Composites Based on Brazilian

Cassava Starch, Corn Starch and Green Coconut Fibers (Ramírez et al, 2010); • Vegetable fibers as multifunctional materials (Amico, 2010);

• Compósito de Resina Poliuretano derivada de óleo de mamona e fibras vegetais

(Silva, 2003).

3.5.2. Trabalhos com fibras vegetais e resina poliéster:

• Análise Comparativa entre as Propriedades Mecânicas de Compósitos Poliméricos

16

• Comportamento Mecânico do Compósito de Resina Ortoftálica Reforçado com Fibra

de Juta e Tratado Quimicamente com Hidróxido de Sódio (Santiago, 2007);

• Compósitos de Matriz Poliéster Reforçados por Fibras Curtas de Sisal (Kuruvilla,

1999).

3.6. Biocompósitos

Biocompósitos incluem os materiais naturais estruturais, como a madeira e bambu, mas também podem ser compreendidos como compósitos artificiais feitos com resinas sintéticas de origens vegetais, e de reforço das fibras como a juta, sisal, fibra de banana, fibra de coco, fibras de bambu e outras.

Seu emprego se torna interessante por causa do baixo impacto ambiental de seus produtos, podem ser produzidos localmente e não aumentam o nível de CO2 na atmosfera, isto porque podem ser compostados ao final de sua vida útil. No entanto, biocompósitos proporcionam um impacto comercial limitado devido a um número de fatores, tais como:

• Maior preocupação sobre a controlabilidade do processo de degradação; • Incerteza sobre as propriedades das matérias-primas do material;

• Pouco conhecimento teórico das propriedades dos materiais compósitos; • Previsão econômica incerta;

• Dificuldades em entrar no consolidado mercado de compósitos artificiais.

A ênfase da investigação e do desenvolvimento, na segunda metade do século passado, foram na utilização das fibras e resinas artificiais. Um esforço correspondente é necessário para o avanço estrutural dos biocompósitos para disponibilidade comercial. O atrativo dos biocompósitos é a possibilidade de sua compostagem no fim de sua vida útil. As empresas Mercedes, BMW e Daimler Chrysler utilizam um tecido de polipropileno reforçado em alguns painéis não-estruturais de acabamento interno nas portas, mas o desempenho desses materiais é insuficiente para as peças estruturais, e a matriz de origem fóssil não é biodegradável (Tucker, 2002).

17

calor, umidade, luz, oxigênio, nutrientes orgânicos e minerais adequados. Deve-se ressaltar a diferença entre polímeros degradáveis e biodegradáveis. Polímeros degradáveis, segundo a norma ASTM D 883-99, são aqueles produzidos para sofrer mudanças significativas em suas estruturas químicas sob condições ambientais específicas, resultando na perda de algumas propriedades para o polímero e sua aplicação. A Figura 3.12 (Couto, 2008) ilustra as vias de degradação de uma cadeia polimérica através de diferentes processos.

Figura 3. 12- Representação esquemática das vias de degradação de um polímero. Fonte: Couto, 2008

A biodegradação é um dos tipos de degradação e só pode ocorrer na biosfera, uma vez que sua ocorrência depende da presença dos microorganismos (Rosa, 2003). Ela depende também de outros fatores como temperatura, pH, massa molecular e cristalinidade do material, umidade e outros (Sudesh, 2000).

3.7. Compósito de resina poliéster e fibra de vidro

18

materiais poliméricos naturais. A síntese artificial de materiais poliméricos é um processo que requer tecnologia sofisticada, pois envolve reações de química orgânica, ciência que só começou a ser dominada a partir da segunda metade do século XIX. Nesse período, surgiram polímeros modificados a partir de materiais naturais. Somente no início do século XX, processos de polimerização começaram a ser viabilizados, permitindo a síntese plena de polímeros a partir de seus meros. Tais processos estão sendo aperfeiçoados desde então, colaborando para a obtenção de plásticos, borrachas e resinas cada vez mais sofisticadas e de baixo custo, em razão da engenharia molecular cada vez mais complexa. Um pequeno histórico dos compósitos de fibra de vidro e resina poliéster é apresentado a seguir (Moreira, 2010).

1847 – primeiras referências científicas das resinas poliéster alquídicas por Belzelius, na Suécia;

1938 – patente de invenção das fibras de vidro pela Owens-Corning Fiberglass Corporation; 1942 – primeira aplicação de compósitos em radomes (coberturas de aparelhos de radar em aeronaves) na aviação militar americana;

1950 – início da produção de resinas poliéster insaturado e epóxi em larga escala industrial; 1953 – a General Motors, em associação com a Morrison Molded Fiberglass Products Co., produz experimentalmente 300 automóveis Corvette com carroceria totalmente feita em termofixo reforçado com fibra de vidro;

1961 – construção do primeiro vagão-tanque ferroviário em fibra de vidro nos EUA. A Owens-Corning Fiberglass inicia a construção de tanques subterrâneos de gasolina em fibra de vidro.

3.7.1. Resina poliéster

A palavra resina é de origem grega – retsina, que quer dizer breu. Origina-se do petróleo, que

19

O poliéster insaturado é produzido quando qualquer dos reagentes contém insaturações. A denominação insaturado é proveniente da presença de duplas ligações na sua cadeia molecular. A insaturação do poliéster é fornecida pelo ácido ou anidrido maleico, assim como seu isômero, o ácido fumárico.

Os poliésteres insaturados podem ser formados em duas etapas: a condensação do ácido e do álcool, para dar origem a uma resina solúvel e, depois, a adição de um reagente de interligação, para formar uma resina termofixa.

As duplas ligações são quebradas pela ação de um iniciador de reação, comumente chamado de catalisador, normalmente um peróxido orgânico, calor ou radiação, para reagirem novamente entre si, dando origem a um polímero tridimensional de características termoestáveis e, portanto, infusível e irreversível.

Alguns tipos mais usuais de resinas poliéster são descritas a seguir (Moreira, 2010):

Ortoftálicas

São resinas para aplicações em botões, telhas, gelcoat, ou formuladas para uso geral. Em sua composição são usados como ácidos modificadores o ftálico ou seu anidrido. Suas propriedades mecânicas e químicas são inferiores às demais resinas, devido à dificuldade de se obter polímeros de alto peso molecular. O anidrido ftálico tem forte tendência de se regenerar a partir dos meios ésteres do ácido ftálico (reação reversível), fato que incrementa a presença de espécies de baixo peso molecular, altamente sensíveis ao ataque químico.

Tereftálicas

Possui resistência física pouco superior à da ortoftálica, porém com baixa resistência aos raios UV. Resinas tereftálicas são obtidas a partir do ácido tereftálico puro (PTA) ou de reciclados de PET (Polietileno tereftalato), sendo esta última dotada de características bastante semelhantes às das resinas ortoftálicas de uso geral.

São resinas em que parte dos ácidos é substituída por um ácido tereftálico. Apresentam desempenho similar ao das resinas isoftálicas quanto às resistências térmica, química e à hidrólise, porém, possuem baixa resistência aos raios UV, amarelando com facilidade.

20

O ácido isoftálico não forma anidrido cíclico e não sofre desvantagem de regeneração, como no caso das ortoftálicas. Conseqüentemente, podem ser obtidos poliésteres de alto peso molecular com cadeias mais longas. Tais cadeias conferem ao produto final uma maior resistência mecânica, pois absorvem melhor os impactos. Com isso, tornam-se polímeros de maior resistência química e térmica. Para melhorar a resistência à hidrólise do poliéster, substitui-se o glicol por Neo Pentil Glicol (NPG), pois em toda a fabricação de resina sempre sobram glicóis residuais. O NPG possui baixo teor de hidroxilas livres, o que favorece a hidrólise do poliéster, sua degradação e solubilização. Sendo assim, ele é mais indicado em situações nas quais o polímero vai estar continuamente exposto à umidade.

Bisfenólicas

São produtos da reação simplificada do óxido de propileno e do bisfenol A, resultando no bisfenol A propoxilado, que depois reagirá com o óxido insaturado. Por isso, esse tipo de resina possui poucos pontos sujeitos à hidrólise. Sua estrutura com anéis aromáticos deixa o polímero com uma estrutura mais fechada, tornando-a mais resistente térmica e quimicamente, e com uma alta dureza. Recomendada principalmente para peças que vão sofrer ataques químicos.

3.7.2. Fibra de vidro

As fibras de vidro são utilizadas em larga escala graças às suas propriedades mecânicas e são classificadas como amorfas (não cristalinas). Garantem fácil processamento e custo atraente quando comparadas com outras fibras de reforço. As principais vantagens das fibras de vidro são (Gouvêa, 2009):

• Baixo custo em relação às demais fibras;

• Alta relação resistência-densidade (resistência específica).

Já suas desvantagens podem ser destacadas por:

21

Processo de produção das fibras de vidro

Para produzir as fibras, o vidro, já elaborado, passa a 1230º C por placas metálicas de platina, chamadas de fieiras (Figura 3.13), que possuem milhares de furos de um ou dois milímetros de diâmetro.

Figura 3. 13- Representação esquemática do processo de produção das fibras de vidro. Fonte: Zurstrassen, 2009

22

submetida a transformações que resultam nas diferentes formas de apresentação sob as quais é comercializada: enroladas em rovings (bobinas); cortadas (fio cortado com cerca de 3 mm de

comprimento); tecidas; picotadas e espalhadas sob manta de ligante. Essas diferentes formas de apresentação têm a finalidade de adequar as fibras à forma de utilização e aos diversos tipos de plásticos que elas irão reforçar, o que faz da fibra de vidro um material bastante versátil.

Análise da resistência mecânica das fibras de vidro

As fibras têm o poder de aumentar significativamente as propriedades mecânicas dos compósitos. No nível microscópico, os materiais exibem propriedades ortotrópicas com resistências muito maiores em uma dada direção. A Figura 3.14 mostra uma unidade básica de material com átomos ou moléculas em suas arestas. A dependência direcional é resultante das diferentes resistências das ligações intramoleculares ou intra-atômicas.

Figura 3. 14- Representação esquemática de material com características ortotrópicas. Fonte: Zurstrassen, 2009

23

Figura 3. 15- Representação esquemática das orientações ortotrópicas. Fonte: Zurstrassen, 2009

Os whiskers (Figura 3.16) são pequenos trechos de materiais, normalmente cristais com 1 a

10µ de diâmetro e 10 a 100µ de comprimento, onde as moléculas estão alinhadas na direção de sua maior resistência (Figura 3.17).

Figura 3. 16- Imagem microscópica de um whisker. Fonte: Zurstrassen, 2009

Suas propriedades são bastante próximas dos valores ideais de uma unidade básica.

24

Na medida em que se adiciona mais comprimento em um whisker, obtém-se as fibras.

Entretanto, surgem algumas falhas, como no caso da ausência de um átomo de carbono ou de silício, microbolhas, entre outras, principalmente em relação às fibras de vidro, quando surgem falhas ou microfissuras na superfície das mesmas, o que as enfraquece. Essas falhas são conhecidas como Griffth flaws. Assim, temos:

Fibras < whisker

Onde = tensão.

A apresentação como sequências das fibras nos whiskers é puramente conceitual, mas existem

evidências de que a orientação da estrutura química da fibra pode ser responsável por proporcionar altas propriedades mecânicas.

Em 1921, antes da invenção da fibra de vidro, Griffith determinou que o vidro deveria apresentar uma resistência em torno de 6.000MPa, caso não houvesse as microtrincas ou falhas existentes em sua superfície. Hoje, existem na literatura estimativas de resistência do vidro de 10.000MPa, baseadas nas forças das ligações covalentes e iônicas que compõem sua estrutura. Esses valores são bastante altos quando comparados com os valores de engenharia para a maioria dos materiais. Por exemplo, o aço exibe uma resistência em torno de 400MPa e a resistência à pressão interna de uma garrafa de vidro recém-produzida é de somente 4MPa. Na sua forma de fibra, o vidro conserva uma quantidade significativa do seu potencial. Assim, consegue-se medir resistências por volta de 3.500MPa sobre monofilamentos de vidro tipo E, conservando-se desta forma uma quantidade relevante (-35%) do potencial de resistência contido nesse material. O entendimento mais aceito é que, à medida que se diminui o diâmetro do filamento, as falhas de Griffith tornam-se cada vez menores, retendo assim um valor maior da resistência intrínseca do material. Esta teoria baseia-se na equação de Griffith:

(Equação 3. 2)

Onde:

= resistência

E = módulo

= energia de propagação da trinca

25

Os produtos comerciais, todavia, não são oferecidos sobre a forma de monofilamentos, mas são constituídos de fios ou cabos. Reunindo centenas ou até milhares de filamentos para formar um cabo, a dispersão dos valores é reduzida, permitindo a obtenção de um material de propriedades homogêneas. Porém, quando se verifica a resistência de um cabo desse tipo, constata-se novamente uma forte diminuição das propriedades mecânicas do material, devido à falta de alinhamento perfeito entre os filamentos e, sobretudo para o vidro, devido à abrasão que é criada entre os filamentos quando eles se esticam durante um ensaio de resistência à tração, por exemplo. É neste ponto que os sistemas poliméricos/resinas, quando combinados com as fibras de reforço, como as de vidro, carbono ou aramida, geram materiais com propriedades excepcionais. A matriz polimérica transfere para as fibras os esforços aplicados à peça ou estrutura do compósito, como também protege as fibras da abrasão, do impacto ou do ataque do ambiente.

Tipos de fibra de vidro

Variando os componentes minerais do vidro, diferentes tipos de fibras com composição química específica podem ser produzidas. Cada tipo tem associadas propriedades e custos peculiares (Elekeyroz, 2010). Os mais importantes para filamentação são:

Vidro E (E-Glass, electrical glass) – obtido a partir do dióxido de silício. É mais resistente

que o vidro tipo A (vidro alcalino usado em janelas e garrafas). Esse vidro tem boas propriedades dielétricas e sua grande popularidade nos materiais compósitos decorre do seu baixo custo aliado às excelentes propriedades mecânicas que proporciona.

Vidro S (S-Glass, strength glass) – obtido a partir do dióxido de silício e óxido de magnésio

e possui elevada resistência à tração.

Vidro AR (AR-Glass, slkalis resistant) – resistente a álcalis e adequado para aplicação como

reforço de concreto.

26

Tabela 3. 1- Propriedades mecânicas e características de fibras convencionais.

Fonte: SILVA, 2003

Formas comerciais de fibra de vidro

Roving – fio contínuo fornecido em bobinas (Figura 3.18) para ser picotado no momento da

aplicação com as resinas. Pode ser usado in natura em processos para produção de outras

configurações de fibra de vidro, como tecidos e mantas. É constituído por uma mecha única (cabo único), enrolada em uma bobina cilíndrica.

Figura 3. 18- Roving de fibra de vidro. Fonte: Elekeyroz, 2010.

O número de filamento contidos na mecha, a sua densidade linear (expressa em tex, 1tex=1gr/km) e o tratamento superficial da fibra, chamado de sizing, definem o produto

tecnicamente. O núumero de filamentos de um roving direto de fibra de vidro é tipicamente

27

de 1.000 filamentos para os roving de tex mais baixo (de 600 tex para baixo). As densidades

lineares disponíveis no mercado vão de 100 a 4.800tex.

Tecidos – fios trançados paralelamente a 90° e/ou 45°. Disponíveis em baixas gramaturas, de 180 a 800 g/m2.

Figura 3. 19- Tecido de fibra de vidro. Fonte: Elekeyroz, 2010.

A principal vantagem dos tecidos costurados (Figura 3.19) é proporcionar reforços em camadas de fibras com direções diferentes em cada camada. Consegue-se assim, a infusão de todas as lâminas do laminado em uma ou poucas operações. São fornecidos em rolos de até 3m de largura. A gramatura e a direção das fibras em cada camada, junto com o sizing,

definem tecnicamente um tecido costurado.

Os tecidos costurados são fabricados em máquinas bi ou multiaxiais, que orientam as fibras de cada camada em um ângulo pré-definido e, depois, as unificam por meio de linhas de costura. Há também os tecidos tramados, fabricados em teares, entrelaçando os fios de urdume (sentido máquina) com os fios de trama (sentido transversal).

Mantas – as mantas (Figura 3.20) podem ser produzidas de fibras picadas ou contínuas. As fibras são unidas quimicamente com ligantes solúveis posteriormente no estireno das resinas. Disponíveis em gramaturas de 300 a 450 g/m2. O grau de porosidade da manta, o teor, o grau

de cura, o tipo de ligante e o tipo de sizing permitem desenhar produtos que atendam às

28

Figura 3. 20 - Manta de fibra de vidro. Fonte: Elekeyroz, 2010.

Fibras picadas – (Figura 3.21) São empregadas como reforço disperso nos compósitos. O padrão de comprimento de comercialização destas fibras é de 4mm. Para uso em extrusoras o ideal é 1mm de comprimento devido às forças de cisalhamento internas da máquina.

Figura 3. 21- Fibras de vidro picadas. Fonte: Elekeyroz, 2010.

Véu de fibra de vidro – disponíveis em gramaturas de 15 a 30g/m2, asseguram um laminado

com alto teor de resina e são indicados para reduzir a marcação das fibras maiores, proporcionando um melhor acabamento (Figura 3.22).

29

3.7.3. Implicações do uso do compósito de resina poliéster e fibra de vidro

Pode-se dividir em dois grandes grupos de requisitos relacionados uso desses compósitos:

• Requisitos de segurança e saúde ocupacional • Requisitos de tratamento de resíduos sólidos

Requisitos de segurança e saúde ocupacional

Os reagentes químicos e solventes, juntamente com o material particulado são os principais responsáveis pelos problemas de saúde ocupacional nas empresas (Osha, 2011). Faz-se necessário, portanto, cuidados no ambiente de trabalho para minimização dos riscos. Entre definições importantes, o Limite de Exposição Ocupacional (TLV) no ambiente de trabalho refere-se às concentrações de substâncias químicas dispersas no ar a que a maioria dos trabalhadores pode ser exposta, dia após dia, durante toda a vida de trabalho, sem causar efeitos adversos à saúde. Os valores de TLVs são estabelecidos por instituições como a ACGIH – American Conference of Governmental Industrial Hygienists, no site

www.acgih.org, no qual a própria associação interpreta que o limite de exposição não traça

uma linha precisa entre o ambiente de trabalho seguro e aquele que apresenta risco. Os valores de TLV não são idênticos em todos os países, mas a ordem de grandeza entre eles é preservada. A exposição às resinas varia desde a indústria avançada, que utiliza em maiores casos a resina epóxi para produção de peças mais simples e, em menor escala, utiliza a resina poliéster, como é o caso das aplicações automotivas. As resinas poliéster representam maior risco quando processadas em molde aberto, no momento em que perdem muito monômero para o ambiente, causando irritação nos olhos, dermatites e sintomas parecidos com sensação de frio. O uso de agentes de cura pode gerar vapores com substâncias que atacam o fígado, como a metafenilenodiamina. A retina ocular também pode ser danificada quando há exposição a esses agentes.

30

sensibilização (Osha, 2011). Os materiais particulados são gerados nas etapas de acabamento das peças e no reparo de partes danificadas. Boa parte desses materiais são muito finos e podem ser considerados respiráveis. A moagem e lixamento são operações que geram mais particulados, junto ao jateamento abrasivo para remoção de pintura, que pode conter chumbo ou cromatos. Operações de serragem geram quantidade menor de particulados. Os solventes, na sua maioria, são voláteis e inflamáveis, e podem causar irritação na pele e nos olhos, sendo que alguns solventes podem ser absorvidos pela pele. Em casos de alta concentração causam narcose e dor de cabeça, náuseas, cefaléia, vômito, falta de coordenação e perda de consciência. Embora o solvente dependa do tipo de resina, destaca-se o estireno como sendo o mais empregado na indústria de compósitos termofixos. Outros encontrados são o tolueno, as acetonas e os ésteres (Styrene, 2011). O monômero de estireno e a metil-etil-cetona (MEK) muito usado com as resinas poliéster, formam misturas explosivas à temperatura ambiente. A emissão de estireno está entre 5 a 10% da quantidade presente na resina quando o processo é manual, e de 9 a 13% quando o processo é por spray, sendo que para inflamabilidade o limite

é 1,9 a 11 % vol (Nunes et al, 1999). A utilização de EPIs se adiciona à dificuldades de

controlar a exposição nos processos, pois é uma variante que depende da cultura local, normas da empresa, cuidados pessoais e, em alguns casos, o material utilizado pode não ser adequado e não suportar o produto manipulado. A todos esses fatores soma-se, sem maior aprofundamento, as necessidades de tratamento de vapores, pós e redução de emissões por alterações de processo (Santos, 2009).

Requisitos de tratamento de resíduos sólidos

31

deve-se buscar alternativas ambientalmente corretas com o objetivo de reaproveitá-los. Os métodos nos quais esses projetos se inserem são tradicionalmente classificados pela reciclagem mecânica, química e energética. A reciclagem mecânica consiste no reprocessamento dos resíduos poliméricos em novos produtos, diferentes ou similares aos produtos originais. A reciclagem química consiste do uso de calor ou tratamento químico para quebrar os resíduos poliméricos em seus componentes básicos, monômeros ou outros produtos, os quais podem ser recombinados em novos polímeros ou usados para outras aplicações. A reciclagem energética consiste na recuperação por combustão da energia contida nos polímeros, portanto, economiza recursos fósseis.

3.8. Compósito de resina vegetal da mamona e fibra de juta

O uso de compósitos utilizando fibras naturais e resinas provenientes da biodiversidade não é recente e as primeiras patentes datam da década de 60. Porém, nas décadas de 70 e 80 as fibras sintéticas substituíram as fibras vegetais, devido ao seu melhor desempenho e aspecto econômico (Silva, 2003). A partir da década de 90 surge um interesse em materiais renováveis, tais como as fibras e óleos vegetais principalmente pela indústria automotiva. Associados aos aspectos ecológicos, estão também os aspectos tecnológicos e as vantagens econômicas no emprego desses materiais. A questão social é também um forte argumento para o incentivo da produção desses compósitos, uma vez que esses materiais são oriundos de regiões economicamente necessitadas, como as populações que vivem às margens do rio Amazonas.

32

3.8.1. Resina vegetal da mamona

A resina vegetal da mamona, também denominada poliuretana, é composta por macromoléculas lineares contendo a ligação uretana repetidas vezes (Carvalho, 2006).

Estas resinas podem ser derivadas de várias outras fontes naturais, com origem nos chamados biomonômeros, que são derivados de óleos vegetais da soja, milho, girassol, canola, amendoin, oliva e outros, além da própria mamona (Petrovic, 1999).

O óleo vegetal da mamona é obtido da semente da planta Ricinus communis, da família Eurphorbiacae, que é encontrada em regiões tropicais e subtropicais, sendo muito abundante

no Brasil. É um líquido viscoso, obtido pela compressão das sementes ou por extração com solvente (Vilar, 1993).

A uretana, como mostra a Figura 3.23, é formada pela condensação de isocianatos orgânicos com componentes que contêm grupos hidroxilas (ASM INTERNATIONAL, 1993). Uma uretana também é chamada de carbamato, porque formalmente é um éster de um álcool –OH e um ácido carbâmico –NHCO2H (Solomons; Fryhle, 2002).

Figura 3. 23 - Reação química de uma uretana. Fonte: Silva, 2003.

As poliuretanas (Figura 3.24) são normalmente obtidas pela reação de um diol, caracterizado pela presença do grupo hidroxila –OH com um poliisocianato, que possui o grupo funcional – NCO, (KEHL, 2006). A reação é exotérmica e sua velocidade depende tanto da estrutura do isocianato quanto do poliol utilizado (Silvestre, 2001).

33

Como os compostos contendo grupos isocianatos são altamente reativos, geralmente é feita uma pré-polimerização com um poliol, nas proporções determinadas para que se obtenha um teor desejado de isocianato livre, então, a reação de polimerização da poliuretana ocorre pela mistura do pré-polímero com o poliol final, resultando numa poliuretana de alta massa molar (Silvestre, 2001).

O poliol utilizado na síntese da resina poliuretana à base de óleo de mamona é um poliéster derivado do ácido ricinoléico, encontrado nesse óleo. Possui grupos hidroxilas, sendo frequentemente utilizado como um poliol na síntese de poliuretanas.

O óleo de mamona é uma das poucas fontes naturais que se aproxima de um composto puro, sendo que entre 87% a 90% do ácido graxo presente na sua composição é o ácido ricinoléico. Os restantes, 10% a 13%, são constituídos de ácidos graxos não hidroxilados, principalmente pelos ácidos oléicos e linoléicos. Portanto, a funcionalidade do óleo de mamona é cerca de 2,7 (Vilar, 2006). A Tabela 3.2 descreve uma composição média do óleo de mamona.

34

Origem da mamona e usos da resina

De origem pouco conhecida, alguns relatos mencionam o seu cultivo na Ásia e na África em épocas longínquas. Outros afirmam que a mamona já era utilizada pelos egípcios há pelo menos 4.000 anos. Na Grécia antiga, alguns filósofos citaram em seus escritos o emprego do óleo de mamona no Egito para iluminação e na produção de unguentos.

No Brasil, a planta foi trazida pelos portugueses com a finalidade de utilizar seu óleo para iluminação e lubrificação de eixos de carroça (Chierice, 2001). O clima tropical facilitou seu alastramento, a ponto de hoje a mamona ser encontrada de norte a sul no país. Atualmente o Brasil é o terceiro maior produtor mundial, perdendo para China e Índia, que são responsáveis por aproximadamente 90% da produção mundial. O estado da Bahia concentra 85% da produção nacional (Adital, 2009). Na Figura 3.25 mostra-se os frutos da mamoneira, e a Figura 3.26, as sementes da mamona.

Figura 3. 25- Frutos da mamoneira. Fonte: Leoalc, 2011

Figura 3. 26- Sementes da mamoneira. Fonte: Acasatorta, 2011

35

subproduto da industrialização da mamona, obtém-se a torta, nome dado ao bolo de bagaços, que possui a capacidade de restaurar terras esgotadas. Aliás, é bom enfatizar que dela se apro-veita tudo, já que as folhas servem de alimento para o bicho da seda e, misturadas à folhagem, aumentam a secreção láctea das vacas. A haste, além de celulose própria para a fabricação do papel, fornece matéria-prima para a produção de tecidos rústicos Por tudo isso, esse vegetal, que não entra na cadeia alimentícia, pode ser considerado um “petróleo verde”.

Um tema como a mamona possibilita combinar vários assuntos e várias áreas de pesquisa, por se tratar de assuntos diversos, tais como reações químicas, produção de energia, meio ambiente, agricultura familiar, armas químicas e próteses na área médica.

A resina poliuretana passou a ser utilizada na área médica para a produção de próteses para varias partes do corpo, como alternativa para as pesadas peças de platina e cimento acrílico, podendo ser até 40% mais barato do que estas e não exigindo manutenção (Alves, 2004). O material é produzido em Araraquara (SP) na forma de kit em duas ampolas (Figura 3.27a), compostas de poliol e pré-polímero extraídos do óleo da semente da mamona, mais o carbonato de cálcio, misturados apenas no momento em que são usados.

Outras utilizações nobres podem ser exemplificadas pelas próteses para substituição do globo ocular (Figura 3.27b), mandíbula, laringe, fêmur, testículos, pedaços de crânio e colunas vertebrais (Figura 3.27c).

Figura 3. 27- Imagens do uso da poliuretana de mamona na medicina: a) Kit de ampolas b) Prótese para globo ocular e c) Prótese para a coluna vertebral.

36

3.8.2. Fibras vegetais

As fibras vegetais são uma alternativa sustentável às fibras de vidro. Algumas delas possuem determinadas propriedades próximas das fibras de vidro do tipo E; no entanto, possuem resistência inferior à tração e ao impacto, mas competindo em valores de rigidez. As fibras naturais, por sua vez, são de baixo custo, de fonte renovável, possuem superfície reativa e são 15 a 50% mais leves que as fibras de vidro (Conroy, 2006 e Bismark, 2006).

As propriedades finais dos compósitos de fibra vegetais dependem do tamanho, formato, razão de aspecto e do tipo de planta. As condições sazonais e processos de polpação também interferem nas propriedades das plantas. As fibras vegetais estão disponíveis no mercado brasileiro em variadas formas de comercialização como fios, telas, algumas em rolos e fardos. Podem ser exemplificadas pelas fibras de juta, sisal, coco, rami, algodão, linho, hemp

(maconha), bambu e fibras da bananeira.

O Brasil é um dos maiores produtores mundiais de fibras, destacando-se a fibra de sisal segundo dados da FAO (2009), com a produção de 138,1 mil ton/ano. As fibras podem ser classificadas conforme demonstrado na Figura 3.28.

37

As fibras vegetais, com exceção do algodão, são constituídas por celulose, hemicelulose, lignina, e outros compostos orgânicos. No caso da juta, a presença das ceras justifica a necessidade de uma lavagem ou tratamento da fibra para melhor aderência às matrizes nos compósitos. Elas possuem fórmula e estrutura química complexas e, no caso da lignina, não totalmente decifradas. A Tabela 3.3 apresenta a composição de algumas fibras. As fibras naturais, quando incorporadas aos polímeros, podem ser processadas por praticamente todos os métodos convencionais, tais como: extrusão, injeção, pultrusão, calandragem, laminação,

vacuum bagging, prensagem, entre outros (Pires, 2009).

Tabela 3. 3- Composição de algumas fibras naturais. Fonte: Mohanty, 2005

As vantagens do uso das fibras vegetais em compósitos são:

• Alta conservação de energia • Grande abundância;

• Baixo custo;

• Menores prejuízos à saúde, quando comparadas às fibras sintéticas; • Possibilidade de incremento na economia agrícola;

38

Desvantagens do uso de fibras vegetais em compósitos:

• Baixa durabilidade quando usada como reforço em matriz cimentícia; • Variabilidade de propriedades;

• Fraca adesão em seu estado natural a inúmeras matrizes.

3.8.3. Fibra de juta

A produção mundial de fibra de juta está em torno de 2668,20 mil ton/ano, segundo dados de 2009. O maior produtor mundial é a Índia, com 1642,30 mil ton/ano, seguida de Bangladesh, com 990 mil ton/ano. A América Latina e Caribe participam deste mercado com 39,07 mil ton/ano, tendo o Brasil como o maior produtor, com uma produção de 25,66 mil ton/ano. A maior parte da juta brasileira é para consumo interno, apresentando uma importação modesta de 0,2 mil ton/ano. O plantio das sementes da juta é feito nas calhas dos rios da Amazônia (Figura 3.29), e acontece quando as águas baixam de nível, voltando ao seu leito normal, assim a semente é colocada no solo. Na época da subida de nível das águas as plantas já estão em tamanho suficiente para florescimento.

Figura 3. 29- Exemplo de plantação ribeirinha de juta.

Fonte: http://www.castanhal.com.br/contatos.aspx. Acessado em 15 maio de 2011.