Dissertação de Mestrado

Influência das Variáveis Físicas do Oscilador do

Molde nas Características das Marcas de Oscilação

das Placas de Lingotamento Contínuo

Resultados Metalúrgicos

Autor: Altemar Dettogne do Nascimento

Orientador: Prof. PhD Adilson Costa

Co-Orientador: Engº MSc Carlos Alberto Perim

Dezembro de 2008

U FOP - CET EC - U EM GREDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISAltemar Dettogne do Nascimento

Influência das Variáveis Físicas do Oscilador do Molde nas

Características das Marcas de Oscilação das Placas de Lingotamento

Contínuo

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Processo de Fabricação

Orientador: Prof. PhD Adilson Costa

Co-Orientador: Engº MSc Carlos Alberto Perim

Ouro Preto, Dezembro de 2008

U FOP - CET EC - U EM GREDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISCatalogação: sisbin@sisbin.ufop.br N244e Nascimento, Altemar Dettogne do.

Influência das variáveis físicas do oscilador do molde nas características das marcas de oscilação das placas de lingotamento contínuo [manuscrito] / Altemar Dettogne do Nascimento. – 2008.

xv, 81f.: il. color., grafs., tabs.

Orientador: Prof. Dr. Adilson Costa. Co-orientador: Carlos Alberto Perim.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Análise e seleção de materiais.

1. Oscilação - Teses. 2. Fricção - Teses. 3. Fundição contínua - Teses. I. Universidade Federal de Ouro Preto. II. Título.

i

AGRADECIMENTOS

v A ArcelorMittal Tubarão pela oportunidadede aperfeiçoamento técnico, profissional e

pessoal, bem como pelos recursos financeiros que viabilizaram a elaboração deste trabalho;

v Aos engenheiros Francisco Coutinho Dornelas e Dimas Bahiense Moreira por terem

possibilitado a realização desta conquista;

v Ao professor Adilson Rodrigues da Costa, pelos conhecimentos transmitidos, apoio e

orientação na elaboração deste trabalho;

v Ao engenheiro e amigo de trabalho Carlos Alberto Perim, pela co-orientação no

desenvolvimento do trabalho;

v Aos bolsistas Arlindo Lopes Faria, Marcello Melo e Fernando Gustavo, que

colaboraram na realização das simulações e caracterização metalográfica;

v À minha esposa e filhos pelo apoio e paciência;

SUMÁRIO

LISTA DE FIGURAS...V

LISTA DE TABELAS...VIII

LISTA DE SÍMBOLOS...IX

RESUMO...X

ABSTRACT...XI

1 INTRODUÇÃO...1

2 OBJETIVOS...3

3 REVISÃO BIBLIOGRÁFICA...4

3.1 LINGOTAMENTO CONTÍNUO... 4

3.2.OSCILAÇÃO DO MOLDE E FORMAÇÃO DAS MARCAS SUPERFICIAIS NAS PLACAS ...11

3.3 SOLIDIFICAÇÃO DO MENISCO...19

3.4 CONTROLE DAS VARIÁVEIS DE FORMAÇÃO DAS MARCAS DE OSCILAÇÃO...26

3.4.1 Influência do tempo de estripamento negativo...26

3.4.2 Influência da velocidade de extração ... 29

3.4.3 Influência da temperatura do aço líquido ...29

3.4.4 Influência do fluxo de calor para o molde ...30

3.4.5 Influência do tipo de aço ...31

3.4.6 Influência de impurezas do aço ...32

3.4.7 Variação do nível de aço no molde ...33

3.4.8 Influência do escoamento de aço no molde ...33

3.4.9 Influência do pó fluxante ...34

4 METODOLOGIA E PROCEDIMENTOS...38

4.1 VARIÁVEIS DE ENTRADA ...44

4.2 VARIÁVEIS RESPOSTAS ... 44

4.2.1 Espaçamento entre marcas de oscilação...44

4.2.2 Profundidade das marcas de oscilação ...49

4.2.3.1 Preparação da amostra ...56

4.2.3.2 Definição dos reagentes químicos e método de análise...57

4.2.4 Quantificação de trinca transversal de quina na superfície da placa ...60

5 RESULTADOS E DISCUSSÕES ...61

5.1 TEMPO DE ESTRIPAMENTO NEGATIVO ... 61

5.2 ESPAÇAMENTO ENTRE MARCAS DE OSCILAÇÃO ...64

5.3 ANÁLISE MICRO ESTRUTURAL DA MARCA DE OSCILAÇÃO ...65

6 CONCLUSÕES... 68

7 RECOMENDAÇÕES PARA TRABALHOS FUTUROS ...70

8 REFERÊNCIAS BIBLIOGRÁFICAS... 71

LISTA DE FIGURAS

Figura 3.1- Lay-out básico da máquina de lingotamento contínuo de placa ...7

Figura 3.2 - Fluxo térmico no gradiente molde e placa ... 9

Figura 3.3 - Esquema das zonas de resfriamento do linogtamento contínuo ...10

Figura 3.4 - Efeito do abaulamento do veio provocado pela pressão ferrostática...11

Figura 3.5 - (a) Marcas de oscilação na superfície da face estreita da placa com velocidade de 1,0 m/min e TN= 0,131 segundos, aço médio carbono micro ligado; a =0,40; (b) ocorrência de trinca transversal de quina após escarfagem (ArcelorMittal Tubarão) ...12

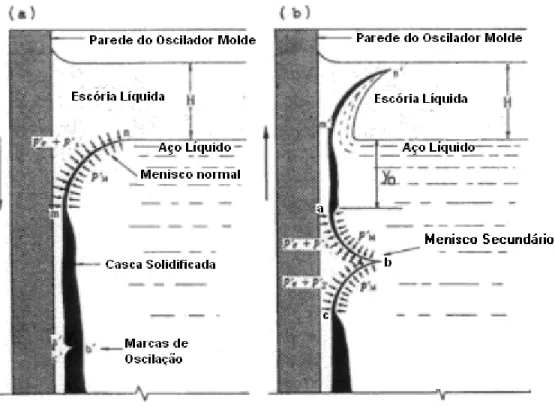

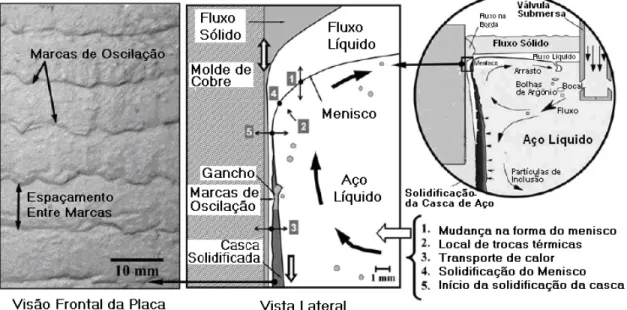

Figura 3.6 - Formação das marcas da oscilação durante o lingotamento contínuo sem o uso de pó fluxante (Lopes, apud Sato)...13

Figura 3.7 - Formação das marcas de oscilação no lingotamento contínuo com o uso de pó fluxante (Lopes, apud Sato) ...14

Figura 3.8 - Formação das marcas de oscilação se iniciando com solidificação do menisco (Lopes, apud Saucedo) ...15

Figura 3.9 - Flutuação do menisco com a oscilação do molde (Lopes, apud Takeuchi et al.)...16

Figura 3.10 - Representação gráfica do movimento do menisco durante a sua formação em condições de equilíbrio (Lopes, apud Suzuki et al.) ...16

Figura 3.11- Três mecanismos de formação das marcas de oscilação ...17

. Figura 3.12 - Figura esquemática da profundidade, ângulo e comprimento do hook de solidificação...19

Figura 3.13 - Interior de um molde de lingotamento contínuo (direita); fenômenos complexos ocorrem na região de menisco (meio) e, marcas periódicas de oscilação (esquerda) em uma superfície de uma placa (Lopes, apud Sengupta et al.)...19

. Figura 3.14 - Influência da marca de oscilação nas ocorrências de trincas transversais...21

Figura 3.15 - Trincas se propagam ao longo do filme da ferrita formada sobre a interface do grau austenítico primário (superfície do topo e próximo a quina) ...21

Figura 3.16 - Mecanismo de formação do gancho e marca de oscilação em uma placa de aço ultra baixo carbono (Lopes, apud Sengupta et al.) ...23

Figura 3.17 - Características do gancho em amostras de aço de ultra baixo carbono: micrografia óptica mostrando: (a) ponto fragilizante formado por uma bolha de argônio para um tipo de gancho, e (b) fratura da extremidade de um gancho (Lopes, apud Sengupta et al.) ...25

Figura 3.18 - Representação do estripamento negativo ...26

Figura 3.19 - Tempo de estripamento negativo versus freqüência de oscilação... 27

Figura 3.20 - Trinca transversal e potencial de sticker vs tempo de estripamento negativo (Kawasaki Steel) ...28

Figura 3.21 - Temperatura do aço no distribuidor vs espessura e profundidade do gancho no menisco ...29

Figura 3.23 – Efeito do teor de carbono na profundidade da marca de oscilação...31

Figura 3.24 - Profundidade da marca de oscilação versus percentagem de carbono...32

Figura 3.25 - Taxa de consumo de pó fluxante (por ciclo) vs tempo de estripamento positivo e negativo ...35

Figura 3.26 - Parâmetros do oscilador do molde: senoidal e assimétrico ...36

Figura 3.27 - Efeito da onda não senoidal no valor de fricção líquida (fl) ...37

Figura 3.28 - Relação entre velocidade de lingotamento e força máxima de fricção (Ff max) em um ciclo de oscilação ...37

Figura 4.29 - Módulo de oscilação do molde - lingotamento contínuo 3 (ArcelorMittal Tubarão) ...40

Figura 4.30 - Movimento hidráulico da haste do atuador do molde - lingotamento contínuo 3 (ArcelorMittal Tubarão) ...41

Figura 4.31 - (a) Corte transversal da placa; (b) Cortes laterais da placa e (c) fotografia de uma das laterais cortadas da placa (Fonte: LESTA) ...45

Figura 4.32 - Interface do software Quantikov, apresentando a função aritmética de soma entre duas imagens. Neste caso, está sendo adicionada à imagem grelha a fotografia da superfície da placa de lingotamento contínuo (Fonte: LESTA) ...46

Figura 4.33 - Distribuição das distancias entre as marcas de oscilação no lingotamento contínuo de placas nº 2 da Arcelor Mittal Tubarão para um aço com freqüência de oscilação de 186 cpm e velocidade de lingotamento= 1,6 m/min – amostras I e II (Fonte: LESTA)...48

Figura 4.34 – Vista geral do protótipo de rugosímetro óptico. Estrutura de sustentação, detector de luz refletida (1), laser (2), placa de madeira com estrias para calibração (3) e controlador da velocidade de deslocamento da mesa (4) ...50

Figura 4.35 - Detalhe do detector de luz refletida (1) ...51

Figura 4.36 - (a) Conversor analógico/digital do sinal luminoso oriundo do detector de luz refletida (fotomultiplicador); (b) Protótipo com amostra de placa de aço na posição de medição da profundidade da marca de oscilação ...51

Figura 4.37 - Representação esquemática do método proposto para varredura óptica da superfície de amostras de placas de lingotamento contínuo ...52

Figura 4.38 - Diagrama típico: modulação serrilhada da reflectância segundo uma pista perpendicular às marcas de oscilação em uma placa real. Os picos laterais extremos correspondem à reflexão fora da placa ...54

Figura 4.39 - Diagrama registrando modulação da reflectância na placa de referência (placa de madeira ranhurada). Notar a variação de largura dos picos em função da distância entre marcas ...54

Figura 4.40 - Representação da amostra obtida da face estreita da placa para análise microscópica da região próxima a marca de oscilação (OM) ...57

Figura 4.41 - Microestrutura do ferro atacado com reativo Klemm, revelando inclusões de fósforo ...58

Figura 4.42 - Microestrutura do ferro atacado com reativo Klemm, revelando regiões contendo baixo fósforo em tons azulados ...58

Figura 4.43 - Fotografia do aço cementado produzido em 1941 ...59

Figura 5.45 - Estripamento negativo versus valor de (a) ...61

Figura 5.46 - Comparativo de tn para valores de (a) 40 e 0% faixa de carbono= 0,071~ 0,50% ...62

Figura 5.47 – Ocorrência de trinca de quina versus largura de placa. Aço médio carbono micro ligado (c= 0,13 ~ 0,18%; mn= 0,9 ~1,5%; nb= 0,015 ~ 0,030%; v= 0,030 ~ 0,048%) ...63

Figura 5.48 - Disposição dos bicos de spray: segmento zero - ponto de dobramento (lingotamento contínuo 3) ...64

Figura 5.49 - Espaçamento entre marcas de oscilação: calculado versus medido. Aço médio carbono micro ligado ...65

Figura 5.50 - Regiões de um aço médio carbono (0,165% c) micro ligado ao nióbio atacadas com reativo Klemm, revelando áreas ricas em inclusões e micro segregação, em uma direção preferencial na região adjacente a marca de oscilação ...66

Figura 5.51 - Regiões de um aço médio carbono (0, 165% c) micro ligado ao nióbio atacadas com reativo Klemm (a) risco intencional para facilitar a identificação da região nos próximos registros ...67

LISTA DE TABELAS

Tabela IV.1 – Principais características do lingotamento contínuo 3 da ArcelorMittal

Tubarão ...38

Tabela IV.2 - Valores de ak para taxa de não senoidal (a) de 40% ...42

Tabela IV.3 - Critérios para realização de experimento no aço M/C ligado...43

Tabela IV.4 – Dados da placa de lingotamento contínuo...45

LISTA DE SÍMBOLOS

GAP = Espaço entre par de rolos dos segmentos;

CPM = Ciclos por minuto;

TN = Tempo de estripamento negativo;

RESUMO

A função do oscilador do molde no processo de lingotamento contínuo é possibilitar que a escória líquida de fluxante penetre nas interfaces das placas do molde e “pele”, em solidificação, evitando a ocorrência de sangrias e breakout.

Em contrapartida, o processo de oscilação gera ranhuras na superfície da placa, que se formam a cada ciclo de oscilação do molde, e dependendo da intensidade desta marca pode gerar recusas do produto final após conformação mecânica, oriundos de trincas transversais de quina, micro porosidades, precipitados e inclusões, sendo estes defeitos os mais comuns.

Na fase de desenvolvimento foi utilizado o oscilador do molde tipo eletro hidráulico do lingotamento contínuo 3 da ArcelorMittal Tubarão.

Variáveis físicas do oscilador do molde, transplantadas da literatura, tais como: freqüência, amplitude e tempo de estripamento negativo foram avaliadas através de experimentos em blocos, nos aços médio carbono micro ligado, visando conhecer a correlação com os resultados metalúrgicos. Observou-se que para baixos valores de estripamento negativo (0,09 a 0,131 segundos) e aplicação de a= 40% não houve nenhuma ocorrência de falta de lubrificação na interface molde e placa, ou seja, sem alarme de colamento da pele. As ocorrências de trincas transversais de quina foram dentro dos padrões ArcelorMittal Tubarão.

Buscou-se, ao longo deste trabalho, medir variáveis associadas às marcas de oscilação tais como o espaçamento entre elas, a natureza dos defeitos (inclusões, porosidades, etc.) distribuídos ao longo das marcas e a profundidade destas. Estas informações, quando reunidas, permitem compreender os fenômenos relacionados à solidificação no lingotamento contínuo e avaliar a qualidade do processamento e os reflexos sobre a qualidade metalúrgica do produto.

Para avaliação dos resultados metalúrgicos, os recursos utilizados para tal finalidade incluíram um software (Quantikov) para análise de imagens, a microscopia óptica e um equipamento de varredura óptica, denominado Rugosímetro Óptico, este último desenvolvido pela ArcelorMittal Tubarão e UFOP.

Os resultados obtidos estão coerentes com aqueles divulgados na literatura especializada e com os padrões operacionais adotados na Empresa.

ABSTRACT

The function of the mould oscillator in the continuous casting process is to make possible that the flux powder liquid slag enters the interfaces between the mould plates and the solidifying skin preventing bleeding and breakout.

However, the oscillation process generates grooves on the slab surface at each mould oscillation cycle and depending on the intensity of the mark the final product can be rejected after mechanical conformation due to defects such as transversal edge cracks, micro porosities, precipitates, and inclusions.

The electro hydraulic mould oscillator of ArcelorMittal Tubarao continuous casting machine 3 was used in the development phase.

Physical variables of the mould oscillator, transferred from literature, such as: frequency, amplitude and negative stripping time were evaluated through the experiments in blocks, in micro -alloyed medium carbon steel aiming to know the correlation with the metallurgical results. It was observed that for low negative stripping values (0.09 to 0.131 seconds) and application of a= 40% there was no lack of lubrication in the mould-slab interface, i.e., there was no sticking of the skin. The occurrence of transversal edge cracks were within ArcelorMittal Tubarao’s standards.

Throughout this work we searched to measure the variables associated to the oscillation marks such as the distance between them, the nature of the defects (inclusions, porosity, …) distributed along these marks and their depth. This information, when put together, makes it possible to understand the phenomena related to solidification in continuous casting, to evaluate the processing quality and the reflex on the quality of the metallurgical process.

The resources used to evaluate the metallurgical results included a software (Quantikov) to analyze the images, the optical microscopy and an optical sweeping equipment called Optical Rugosimeter, the latter developed by ArcelorMittal Tubarao and UFOP.

The results obtained are consis tent with those divulged in the specialized literature and the operational standards adopted by the Company.

1

INTRODUÇÃO

O mercado atual de aço tem exigido dos centros de pesquisas e unidades de fabricação o desenvolvimento de processos de fabricação de aço, visando atender as exigências cada vez mais rígidas das aplicações.

Neste contexto, a Aciaria assume grande valor potencial de estudo, uma vez que, além de agregar cerca de 30% ao custo do produto acabado, ainda pode ser responsável pela maioria dos defeitos observados pelo cliente final.

A demanda de aços microligados, como exemplo, para fins petrolíferos, tem aumentado muito nos últimos anos, sendo que os índices de recusas do produto estão relacionados em parte com a ocorrência de trinca transversal no processo de lingotamento.

Um dos mecanismos de formação deste tipo de trinca está relacionado ao aspecto da marca de oscilação na superfície da placa, conjugado com outras variáveis de processo.

A trinca transversal em aços micro ligados invariavelmente aparece na base da marca de oscilação, sendo importante conhecer o mecanismo de sua formação [1].

Estudos recentes demonstram que aços ultra baixo carbono apresentam uma maior probabilidade de ocorrência do hook, que tem relação direta com a concentração de inclusões

não metálicas e micro porosidades na região adjacente à marca de oscilação.

Em cada ciclo de oscilação do molde ocorre à formação de uma ranhura circunferencial na superfície da placa ou “marca de oscilação”. As marcas de oscilação se apresentam, geralmente, eqüidistantes ao longo do comprimento da placa e com superfície regular [49].

O projeto de oscilação do molde é um dos outros parâmetros que deve ser considerado quando da definição do modelo de oscilação.

2

OBJETIVOS

O objetivo geral desse trabalho é contribuir para um melhor entendimento do mecanismo da formação da marca de oscilação nas placas produzidas no lingotamento contínuo da ArcelorMittal Tubarão, o que nos permitirá:

• Avaliar a influência da marca de oscilação na ocorrência de trinca transversal, micro porosidades, inclusões e precipitados nesta região, acarretando defeitos, defeitos estes que comprometem as operações posteriores;

• Otimizar o uso do oscilador do molde em função da composição química do aço, apoiando-se no conhecimento existente e no que vier a ser produzido a partir deste trabalho, tendo como subsídio trabalhos técnicos realizados, bem como na realização de experimentos.

3

REVISÃO

BIBLIOGRÁFICA

3.1

LINGOTAMENTO

CONTÍNUO

Um histórico simplificado do desenvolvimento do lingotamento contínuo pode ser apresentado da seguinte maneira [2]:

• 1846 - Henry Bessemer apresentou a primeira proposta do processo, destinado a produção de placas. A engenharia da época e a falta dos materiais necessários impossibilitaram a introdução em escala industrial;

• 1927/1937 - Siegfried Junghaus (Alemanha) desenvolveu estudos sobre lingotamento contínuo de metais e conseguiu produzir ligas de cobre e alumínio por este processo; • 1950 - Siegfried Junghaus construiu a primeira máquina de lingotamento contínuo de

aço com apenas 01 (um) veio;

• 1955 - na Rússia entra em operação a primeira máquina de lingotamento contínuo de aço em escala industrial;

• 1960 - entra em operação, no Brasil, a primeira máquina de lingotamento contínuo de tarugos, e em 1976 entra em operação a primeira máquina de placas;

• 2001 - a produção de aço via lingotamento contínuo representa mais de 95% do aço produzido no mundo.

Em relação ao lingotamente convencional, o lingotamento contínuo tem se tornado um processo estratégico para a indústria siderúrgica.

Atualmente a China tem se destacado em termos de produção, em função do crescimento da economia interna, baixos custos de matéria prima e mão de obra.

Desde o surgimento do lingotamento contínuo, o desenvolvimento de produtos semi-acabados pelo mundo inteiro sofreu uma verdadeira revolução, sendo que esta se fez mais visível através dos fatores econômicos do processo produtivo, e ainda em termos de qualidade superficial e interna do produto.

economia tanto em equipamentos e espaço físico, como também em relação ao custo.

Assim ocorre devido a:

• Aumento substancial no rendimento da transformação do aço líquido em produto semi-acabado;

• Extinção de muitos custos em relação ao processo convencional (lingoteiras, materiais refratários, etc);

• Eliminação dos fornos, poços e laminadores desbastadores;

• Melhor qualidade de superfície das peças, eliminando defeitos provenientes do processo de lingotamento convencional e laminação;

• Redução do consumo de energia; • Redução de custos com mão de obra;

• Melhorias das condições ambientais de trabalho.

No entanto, para garantir a qualidade do produto, faz-se necessário o uso de técnicas apuradas de processo e metalurgia de panela.

Destacam-se as seguintes variáveis:

• A composição química do aço deverá ser balanceada em termos de soluto, principalmente teores de fósforo e enxofre, visando reduzir a segregação no núcleo da placa ou tarugos;

• O Gap entre rolos deverá ser dimensionado de tal forma a compensar a contração de

solidificação e evitar a formação de trincas transversais internas. Atualmente algumas máquinas de contínuo são providas da técnica de Soft Reduction, que permite

aumentar a região equiaxial no core zone, reduzindo a concentração de soluto na

frente de solidificação;

• O processo de desoxidação do aço deverá ser provido de processo de flotação de inclusões através de técnicas de rinsagem, com argônio e a adição de escória sintética na panela;

de solidificação;

• Dimensionamento da capacidade do distribuidor e direcionadores de fluxo para reduzir as regiões de estagnação e aumentar o tempo de residência do aço entre distribuidor e molde;

• Especificação de pós fluxantes compatíveis com a composição química do aço, visando manter filme homogêneo de lubrificação na interface molde e aço de tal forma a evitar a formação de trincas longitudinais na superfície e rompimento da pele solidificada no molde.

A figura 3.1 mostra um lay-out básico de uma máquina de Lingotamento Contínuo, cujos

principais componentes são caracterizados a seguir:

• Torre de panela;

• Carro distribuidor e distribuidor;

• Carro de barra falsa (em projetos específicos, a inserção é realizada sentido inverso ao lingotamento);

• Molde;

• Oscilador;

• Segmentos;

• Máquina de corte;

• Balança de placa;

• Marcador;

• Rebarbador;

Figura 3.1 Lay-out básico da máquina de lingotamento contínuo de placas

Antes de iniciar o lingotamento da corrida, uma barra falsa é inserida no veio, pelo topo, através do equipamento “carro de barra falsa” ou pela parte inferior da máquina, através dos rolos extratores até a região superior do molde.

Após esta fase é realizada a selagem da cabeça de barra falsa, utilizando materiais cerâmicos e refrigerantes.

Após o giro da torre, a válvula inferior da panela é acoplada a válvula longa, e o aço líquido é vazado ao distribuidor, que tem por finalidade principal regular o fluxo de aço líquido para um ou mais moldes.

Quando o metal atinge uma altura pré-determinada, abre-se a válvula do distribuidor iniciando-se o enchimento do molde por meio de um tubo refratário (válvula submersa).

O aço rapidamente solidifica ao contato com a cabeça de barra falsa que é então extraída, utilizando uma curva de aceleração de máquina, até atingir a velocidade recomendada, definida em função da produtividade e qualidade requeridas do produto.

Impõe-se um fluxo térmico pelas paredes do molde (figura 3.2), que são placas de ligas de cobre refrigeradas à água, onde se processa o resfriamento primário, com o objetivo de formar

Torre giratória

Distribuidor

Molde/Oscilador Segmentos

Barra Falsa

uma camada solidificada com uma espessura tal que a torne resistente para suportar a pressão ferrostática do líquido e as solicitações mecânicas externas.

Durante todo o processo o molde está sujeito a um movimento de oscilação vertical que permite facilitar a lubrificação na interface molde e pele.

Logo que deixa o molde, o veio é guiado por rolos, e o resfriamento se efetua por contato direto com a água de uma bateria de bicos de spray e por radiação térmica.

Estas regiões são denominadas resfriamentos secundários (figura 3.3).

O resfriamento por sprays deve ser realizado de tal modo que a superfície seja resfriada de

forma contínua, e tenha uma temperatura mais constante possível em toda a superfície de uma secção transversal do veio.

Para facilitar o controle da extração de calor, a região é dividida em diversas zo nas. Atualmente estão sendo utilizados modelos térmicos que permitem calcular dinamicamente o volume de água de spray por zona de resfriamento utilizando o sistema “Euler” (sistema fixo)

onde: ∂ ∂ ∂ ∂ = ∂ ∂ + ∂ ∂ x T k x z H v t H

H: Entalpia (J/m3)

t : tempo (s)

k : condutividade térmica (W/m . oC) v : velocidade de lingotamento (m/s) T: temperatura (oC)

Condições de contorno: 0 0 = ∂ ∂ = x x T k

(

s)

(

(

s) (

a)

)

m erfície x Q T T T T h x Tk = ⋅ − + ⋅ ⋅ + − + +

∂ ∂ ∞ = 4 4 sup 273 273 σ ε

Figura 3.2 Fluxo térmico no gradiente molde e placa [39] Válvula Submersa Jaqueta Placa de Cobre Face Estreita Veio (Placa) Aço Líquido

(sob fluxante)

Rolos (Segmentos) Pele Sólida Placa Cobre Escória Fluxante Marca Oscilação Resistên-cias Gap de Ar Inclusões

Aço l íquido

Jato Ângulo Vá l Bolhas Argônio Penetração

Esc. L íquida

Fluxante Cordão Escória SEN Face larga Válvula Submersa Jaqueta Placa de Cobre Face Estreita Veio (Placa) Aço Líquido

(sob fluxante)

Rolos (Segmentos) Pele Sólida Placa Cobre Escória Fluxante Marca Oscilação Resistên-cias Gap de Ar Inclusões

Aço l íquido

Jato Ângulo Vá l Bolhas Argônio Penetração

Esc. L íquida

Fluxante

Cordão

Escória SEN

Face larga

Solidifica ção “zona pastosa ”

Líquido “pele” Sólida Molde Água Resfri. Temperatura ( oC ) Distância (mm) Resistências Térmicas

•Condução através gap

•Condução através do Líquido

(somente super aquec.)

•Condução através “pele”

•Condução através do Gap

•Condução através do Molde

•Convecção Água Resfriamento Solidifica ção “zona pastosa ”

Líquido “pele” Sólida Molde Água Resfri. Temperatura ( oC ) Distância (mm) Resistências Térmicas

•Condução através gap

•Condução através do Líquido

(somente super aquec.)

•Condução através “pele”

•Condução através do Gap

•Condução através do Molde

Figura 3.3 Esquema das zonas de resfriamento do lingotamento contínuo [38]

Logo abaixo do molde, desde que a espessura do sólido seja pequena, existe a tendência de abaulamento devido à pressão ferrostática, em função da espessura de pele solidificada na ordem de 25 mm, como mostrado esquematicamente na figura 3.4, sendo necessário utilizar rolos de pequeno diâmetro, bastante próximos e maior vazão de água (Zo na I).

Esta zona é de vital importância para o sucesso da operação. Para o caso do lingotamento contínuo de placas, o controle do resfriamento é normalmente realizado dividindo-se a primeira zona em sub-zonas independentes [37] .

Normalmente, a refrige ração das faces estreitas é feita somente na Zona I através de rolos suportes e bicos de spray com alta densidade. Nas demais zonas, são projetadas grades de

spray com objetivo de propiciar resfriamento uniforme da superfície da placa.

Existem máquinas de lingotamento que são projetadas para ajustar a largura de spray, no

segmento, em função da largura da placa, visando reduzir o efeito de super-resfriamento na borda da placa, de forma a minimizar as ocorrências de trincas de quina, principalmente em aços micro ligados.

Spray

Figura 3.4 Efeito do abaulamento do veio provocado pela pressão ferrostática [38]

À medida que o veio caminha no resfriamento secundário, com o gradual aumento da espessura solidificada, torna-se cada vez mais importante a resistência térmica por condução no aço sólido, devendo-se reduzir proporcionalmente a quantidade de água dos sprays até o

ponto final de solidificação. Esta redução de água é necessária para manter a temperatura da superfície da placa fora da região de baixa dutilidade e reduzir a força de tração durante o desdobramento da placa (menores desgastes dos rolos dos segmentos).

Para que seja mais efetiva a remoção de calor, aplicam-se bicos de sprays onde a água sofre

atomização com ar comprimido.

Após as placas saírem do último segmento, a mesma é cortada em comprimentos requeridos pelo processo subseqüente (laminação)

As próximas fases são marcar a placa, visando a sua identificação e rastreabilidade no processo, pesagem e eliminação de rebarbas de corte.

3.2 OSCILAÇÕES DO MOLDE E FORMAÇÃO DAS MARCAS

SUPERFICIAIS NAS PLACAS

Os primeiros instantes do processo de solidificação são extremamente importantes no que se refere à qualidade superficial do produto.

Este aspecto é mais significativo ainda quando se trata de solidificação em moldes com

Abaulamento

Sucção da fase líquida segregada interdentrítica para a região central

elevadas taxas de resfriamento, como é o caso do lingotamento contínuo [37].

Quando um metal líquido é vazado contra a parede de um molde, espera-se que a superfície solidificada assuma a regularidade da superfície de resfriamento do molde. Entretanto, no caso de solidificação em condições de resfriamento rápido, a superfície se apresenta irregular com marcas ao longo do perímetro da placa.

O lingotamento contínuo se diferencia dos demais processos de solidificação porque, além de maior taxa de extração de calor, possui o sistema de oscilação de molde, que determina a formação das marcas de oscilação [37].

O objetivo do oscilador do molde é evitar a colagem da pele solidificada à face interna do molde, o que poderia causar o rompimento da crosta ainda fina, pelo aparecimento de esforços de tração naquela região, ajudados ainda mais pela pressão ferrostática. Porém, o movimento oscilatório do molde promove o aparecimento de marcas de oscilação, como mostrado na figura 3.5. Estas marcas podem atuar como pontos de concentração de esforços, tornando o material mais suscetível a trincas transversais, quando deformado, prejudicando a qualidade do aço lingotado [4]

Figura 3.5. (a) Marcas de oscilação na superfície da face estreita da placa com velocidade de 1,0 m/min e tn=

0,131segundos, aço médio carbono micro ligado; a =0,40; (b) Ocorrência de trinca transversal de quina após escarfagem (Fonte: ArcelorMittal Tubarão)

(a)

(b) (a)

(b) (a)

O desenvolvimento do sistema de oscilação de molde foi um dos maiores impulsores do processo de lingotamento contínuo. Historicamente, a oscilação de molde foi aplicada para aços inicialmente em 1949 em 2 (duas) plantas-piloto construídas independentemente por Junghans e I. Rossi [37].

Segundo Sato [5] a formação de um menisco "secundário" é causada pelas variações de

pressão provocadas pela oscilação do molde. É sugerido por ele que as marcas sejam formadas em duas etapas, primeiramente a casca sólida do menisco é erguida devido ao movimento ascendente do molde causando a formação de duas superfícies convexas, ab e bc (figura 3.6).

Então, quando o molde entra em movimento descendente, as duas superfícies convexas são comprimidas dando forma à marca. A figura 3.6 ilustra a formação de uma marca durante o processo de lingotamento contínuo sem o uso de pó fluxante e a figura 3.7 demonstra a formação de uma marca durante o processo de lingotamento contínuo, mas dessa vez com uso de pó fluxante [5]. Vejamos:

Figura 3.7 Formação das marcas de oscilação no lingotamento contínuo com o uso de pó fluxante (Lopes [46], apud Sato [5])

Em 1980, Saucedo et al. [6] apresentaram um trabalho no qual foi deduzido que as marcas da

oscilação - ou ondulações, se formam devido à solidificação do menisco. Os autores sugerem que nenhuma marca se formará se a taxa de extração de calor for pequena.

Em 1991, Saucedo [7] apresentou uma teoria mais detalhada: as marcas de oscilação são formadas quando a oscilação força o metal líquido a recuperar o contato com a parede do molde. Isto pode acontecer de dois modos: por transbordamento de metal líquido, ou por dobramento da casca sólida para o molde devido à pressão ferrostática.

Figura 3.8 Formação das marcas de oscilação se iniciando com solidificação do menisco (Lopes [46], apud Saucedo) [7]

Em 1980, Tomono et al.[8] realizaram experiências com substâncias orgânicas. Foi observado

que a formação dos dois tipos de marca, isto é, marcas de dobramento e marcas de excesso, ocorrem por razões diferentes.

As marcas de oscilação se formam quando o menisco é submetido a forças compressivas por partículas que aderem à parede, e as marcas de dobramento se formam independentemente da oscilação.

Em 1984, Takeuchi e Brimacombe [9] descreveram como a pressão no cordão de escória líquida varia e traciona o menisco para a parede do molde durante o estripamento negativo. A diferença de resistência da pele do menisco ocasiona a formação de marcas com ou sem ganchos. Assim, se a pele é forte, acontecerá um transbordamento e haverá a formação de um gancho como conseqüência; se a pele é mais fraca, a casca é simplesmente comprimida contra a parede, dessa forma não haverá nenhum transbordo de metal líquido e nenhum gancho se forma.

oscilação do molde.

Figura 3.9 Flutuação do menisco com a oscilação do molde (Lopes [46], apud Takeuchi et al.[9])

Em 1986, Suzuki et al. [12] apresentaram uma teoria para a formação da marca de oscilação.

Seu modelo assume um controle do mecanismo da sobreposição ao da formação. O menisco com tensão superficial em equilíbrio com a casca move-se para cima à medida que a casca sólida cresce para dentro, conforme demonstrado na figura 3.10.

Delhalle et al. descreveu, em um trabalho de 1989, baseado na teoria da solidificação da

primeira pele no molde, três mecanismos diferentes para a formação das marcas de oscilação (figura 3.11).

Figura 3.11 Três mecanismos de formação da marca de oscilação [13]

Estes mecanismos foram baseados na solidificação referente à parte curva do menisco (hook).

O comprimento e forma da marca de oscilação dependem da taxa de transferência de calor no molde, do padrão de oscilação e das características do aço.

O primeiro mecanismo (A) assume que devido aos efeitos da oscilação do molde e extração da placa, e, portanto, o movimento da pele solidificada, ocorre o transbordo de aço líquido na região curva do menisco, consequentemente a formação de novo hook de solidificação.

O segundo mecanismo (B) é uma variação do primeiro. Assume a ocorrência de uma total ou parcial refusão do hook.

parede do molde sobre o efeito da pressão ferrostática. O resultado deste fenômeno gera uma depressão transversal na superfície do produto [13].

Lainez e Busturia realizaram um trabalho para determinar exatamente quando a marca de oscilação se forma. Eles propuseram que a solidificação não se iniciasse no menisco, mas um pouco mais abaixo no molde. Além disso, os autores correlacionaram a formação da marca de oscilação com esta região e concluíram que este ponto seria aquele onde a velocidade de estripamento do molde atingiria o máximo [14].

Emi et al. [23] e Mizukami et al.[22] propuseram que durante o período de estripamento

negativo ocorre uma pressão hidrodinâmica em interação com a escória líquida do pó fluxante, que empurra a borda do meniscus na direção da fase líquida do aço no molde.

A escória líquida do pó fluxante é bombeada dentro do canal entre o aço e o molde, através do

slag rim que está anexado a parede do molde. No final do período de estripamento negativo,

quando o molde e o veio movem na direção de lingotamento com a mesma velocidade, a pressão do fluxante é aliviada, e a pressão ferrostática atua gerando o transbordo de aço na região parcialmente solidificada do meniscus, criando o hook.

Em certos tipos de aço o meniscus é empurrado na direção da parede do molde, neste caso, o

fenômeno hook não é criado. O hook se manifesta adjacente à marca de oscilação.

Existem muitas teorias referentes ao mecanismo de formação de micro segregação na base da marca de oscilação. O estudo do ângulo de solidificação (hook) com a superfície da placa é

Figura 3.12 Figura esquemática da profundidade, ângulo e comprimento do hook de solidificação [44]

3.3 SOLIDIFICAÇÕES DO MENISCO

As marcas de oscilação mostradas na figura 3.13 são observadas na superfície de placas de aço provenientes do lingotamento contínuo [10][15][16].

Também são mostrados os ganc hos, que são uma característica micro estrutural sub-superficial que acompanha, em profundidade, as marcas de oscilação em aços com baixo teor de carbono (< 0.10 %) [17][18]. Esta diferente sub-superfície micro estrutural ocorre aproximadamente de 2 a 4 mm abaixo da superfície da placa.

Figura 3.13 Interior de um molde de lingotamento contínuo (direita); fenômenos complexos ocorrem na região de menisco (meio) e marcas periódicas de oscilação (esquerda) em uma superfície de

A formação das marcas reduz a qualidade superficial devido ao aparecimento de micro segregação de partículas - como, por exemplo, o fósforo, o enxofre, bolhas de argônio, alumina - ocasionando a formação de inclusões não metálicas e trincas transversais na região onde se formam os ganchos [18][19].

As trincas transversais se iniciam devido à estrutura de grão grosseiro e à presença de precipitados fragilizantes, freqüentemente encontrados nesta região [10][20][21].

Devido à redução da velocidade de resfriamento no sulco, a estrutura é mais grosseira abaixo da marca de oscilação, isto é, o espaçamento secundário das dendritas é maior, conseqüentemente, as micros segregações de elementos indesejáveis são mais intensas. Takeuchi demonstrou que a intensidade de segregação depende da profundidade da marca de oscilação [36].

Se a estrutura de solidificação é grosseira, as estruturas de transformações posteriores tendem a ser também grosseiras, podendo formar grandes grãos de austenita, nos contornos dos quais ocorre precipitação de nitretos e carbonitretos, responsáveis pela formação e/ou propagação de trincas transversais [37].

Figura 3.14 Influência da marca de oscilação nas ocorrências de trincas transversais [42]

Segundo Tsai H.T et al.[45] as ocorrências de trincas de quina (transversais) estão alinhadas

com as marcas de oscilação. Estas trincas se propagam ao longo do filme da ferrita formada na interface do grau austenítico primário (figura 3.15).

1 mm

Trincas seguem a interface do grão austenítico primário

Direção Lingotam.

Figura 3.15 Trincas se propagam ao longo do filme da ferrita formada na interface do grão austenítico primário (superfície do topo e próximo a quina) [45]

Vários estudos [7][9][10][13][16][17][18][19][22][23][25][26][31][32][33][34] com aços baixo, médio e alto carbono foram conduzidos no passado, na tentativa de explicar a formação dos ganchos e das marcas de oscilação, pois são pontos importantes para aperfeiçoamento das condições de lingotamento.

A maioria dos mecanismos propostos teve como base os eventos ocorridos próximo ao menisco, o qual envolve uma grande complexidade; os fenômenos inter-relacionados estão

Molde

Gap

“Pele” Sólida

Profundidade OM & Depressões

Causas

-Alta Temperatura Local -Grãos largos

-Concentração de Tensão

Trincas Transversais

Molde

Gap

“Pele” Sólida

Profundidade OM & Depressões

Causas

-Alta Temperatura Local -Grãos largos

-Concentração de Tensão

Trincas Transversais

Molde

Gap

“Pele” Sólida

Profundidade OM & Depressões

Causas

-Alta Temperatura Local -Grãos largos

-Concentração de Tensão

ilustrados na figura 3.13, vista anteriormente.

O molde ou o cordão de escoria podem interagir com a pele durante o período de estripamento negativo, especialmente se o atrito do molde com a pele for suficiente para gerar tensões axiais e deformações.

Dependendo das propriedades mecânicas do aço, mudanças no gradiente de temperatura podem causar distorções na extremidade da pele sólida. Estes eventos sempre alteram a taxa de solidificação próxima ao menisco e conseqüentemente, ditam as características do gancho e das marcas de oscilação.

Entretanto, estes mecanismos demonstram explicações contraditórias e, muitas vezes, são incompletos. Por exemplo, não há como prever que a formação dos ganchos se dará pelo mecanismo de dobramento da extremidade inicial da pele solidificada ou solidificação do menisco por transbordamento de aço líquido [7][25][26].

Semelhantemente, existem diferenças entre os mecanismos propostos para as marcas de oscilação e depressões na superfície, nos quais se incluem a cicatrização das extremidades cortadas e deslocadas da pele de aço [27][5][29] e a interação mecânica entre o molde e a pele [30]; da pele com dobramento e variações de temperatura [31] seguida de transbordamento líquido pela extremidade da pele e subseqüente solidificação.

Um pouco da compreensão da solidificação inicial veio com as análises micrográficas da estrutura do gancho. Emi et al. [23] observaram inicialmente que dendritas crescem

normalmente para a extremidade curvada do gancho.

Dentro de uma curta distância, elas mudam a orientação para o sentido da condução de calor em direção ao molde e crescem aproximadamente perpendiculares às paredes do molde.

da direção de lingotamento.

Harada et al. [21], Yamamura et al. [18], e Yamauchi et al. [32] compararam a formação de

ganchos em aços de diferentes teores de carbono, e concluíram que quanto menor o teor de carbono, maior a susceptibilidade à formação de ganchos.

As análises feitas ao microscópio óptico e microscópio eletrônico de varredura, revelaram uma nova informação relativa à formação do gancho em aços ultra baixo carbono.Tais análises revelaram que:

i.A formação de gancho é iniciada com a solidificação de menisco. A formação instantânea do menisco dita a curvatura da linha que dá origem ao gancho.Trabalho recente estabeleceu que este evento normalmente ocorre no início do estripamento negativo [33]. A figura 3.16 (a) ilustra, de forma esquemática este fenômeno;

ii.A espessura do gancho debaixo de sua linha de origem é formada pelo crescimento de dendritas, originando locais de nucleação ao longo de sua extensão.

Figura 3. 16 Mecanismo de formação do gancho e marca de oscilação em uma placa de aço ultra baixo carbono (Lopes [46] , apud Sengupta et al.) [33]

Escória Líquida Menisco Solidificando “Pele” Aço Líquido Gancho Escória Líquida Menisco Transbor dado Gancho Crescendo Aço Líquido Linha de Origem Do Gancho Fratura Aço

Líquido LíquidoAço

“Pele” Crescendo Novo Gancho Escória Sólida Escória Sólida

(a) (b) (c) (d)

Molde Molde Molde Molde

Escória Líquida Menisco Solidificando “Pele” Aço Líquido Gancho Escória Líquida Menisco Transbor dado Gancho Crescendo Aço Líquido Linha de Origem Do Gancho Fratura Aço

Líquido LíquidoAço

“Pele” Crescendo Novo Gancho Escória Sólida Escória Sólida

(a) (b) (c) (d)

iii. O contato direto entre o banho e a linha do menisco (linha de formação do gancho) faz com que o metal líquido penetre entre as dendritas do gancho e se solidifique junto com o gancho, onde é retido e é revelado durante a caracterização metalográfica;

iv. O menisco transborda sobre a linha de origem do gancho como mostrado na figura 3.16 (b). As dendritas nucleiam rapidamente no metal líquido transbordado sobre a linha de origem do gancho em direção à parede do molde. O crescimento das dendritas vai se desacelerando eventualmente à medida que a temperatura na região do menisco vai aumentando. A extremidade do gancho é estabelecida a partir do momento em que as dendritas vão assumindo tamanho grosseiro devido ao longo tempo de solidificação no local [31];

v. O fluxo de metal líquido é mantido ao longo da linha de origem do gancho, conforme demonstrado em análises por espectroscopia de raio-x (EDXS) e Microanálise por Sonda Eletrônica (EPMA) [33]. Algum fluxo também é retido no interior da região

transbordada;

vi. A linha original do gancho é contínua e delimita regiões da microestrutura, apresentando a ocorrência de duas transformações de fases distintas, reveladas por uma Espectroscopia de Elétrons Retroespalhados (EBSD). Os grãos acima e abaixo da origem da linha do gancho possuem claras diferenças de orientação cristalográfica devido à sua formação em diferentes momentos entre o menisco solidificado e o metal líquido transbordado;

vii. A configuração final do gancho se completa quando ele é fraturado, como mostrado na figura 3.16 (c);

estão ilustrados na figura 3.16 (a) a (d).

A extremidade de gancho que foi fraturada, provavelmente durante o transbordamento do metal liquido, foi revelada na microestrutura cristalizada, conforme mostrado em micrografia na figura 3.17.

Assim, a forma e tamanho de ganchos e marcas de oscilação são determinados através de dois eventos cruciais: (i) a curvatura da linha de origem de gancho como ditada pela formação instantânea do menisco durante a sua solidificação; (ii) o formato do lado superior da marca de oscilação, governada pela extensão de transbordamento do aço líquido[34].

Figura 3.17 Características do gancho em amostras de aço de ultra baixo carbono: micrografia óptica mostrando: (a) Ponto fragilizante formado por uma bolha de argônio para um tipo de gancho, e (b)

3.4 CONTROLES DAS VARIÁVEIS DE FORMAÇÃO DAS

MARCAS DE OSCILAÇÃO

3.4.1 Influência do tempo de estripamento negativo

Muitas investigações têm sido realizadas para estudar a formação inicial da marca de oscilação. Um dos parâmetros de controle é o tempo de estripamento negativo.

Este tempo corresponde ao intervalo em segundos, em cada ciclo de oscilação, em que a velocidade do molde excede a velocidade de lingotamento (figura 3.18).

Figura 17. Parâmetros do oscilador do molde.

Figura 3.18 Representação do estripamento negativo [39]

Considerando oscilação senoidal, o estripamento negativo (tN) pode ser estimado através da

equação (1).

=

fS

V

f

t

Nπ

π

arccos

1

...(1)tN = Tempo de estripamento negativo (s)

Período= 1/freqüência

Tempo (s) Amplitude

Posição do Molde

Posição da “Pele”

Velocidade do Molde

Tempo (s)

Velocidade de Lingotamento

Tempo Estripamento Negativo

Molde Move com Velocidade > a “Pele”

Velocidade (m/min)

Distância (mm)

Período= 1/freqüência

Tempo (s) Amplitude

Posição do Molde

Posição da “Pele”

Velocidade do Molde

Tempo (s)

Velocidade de Lingotamento

Tempo Estripamento Negativo

Molde Move com Velocidade > a “Pele”

Velocidade (m/min)

f = Freqüência de oscilação do molde (ciclos/s) V = Velocidade de lingotamento (mm/s)

S = Amplitude total de oscilação do molde (mm)

O valor de πfS é a máxima velocidade instantânea do molde. Portanto, se V é igual ou maior

que πfS, não existe tempo de estripamento negativo. Subtraindo o tempo de estripamento

negativo do período

f

1 teremos o tempo de estripamento positivo.

A figura 3.19 demonstra a relação entre freqüência (cpm) e tempo de estripamento negativo (tN).

Observa-se que para uma mesma freqüência de oscilação e velocidade de lingotamento, o tN

aumenta com maiores valores de amplitude de oscilação. Vários autores comentam que a profundidade da marca de oscilação diminuiu com o aumento da freqüência de oscilação [5].

Para uma dada velocidade de extração existe um compromisso entre a obtenção de tN mínimo

para reduzir a profundidade das marcas de oscilação, compatível com uma fricção placa e molde que não provoque problemas operacionais.

0,000 0,050 0,100 0,150 0,200 0,250 0,300 0,350 0,400

40 60 80 100 120 140 160 180 200 220 240 260 280 300

Frequência (cpm)

t

N (s)

TNS (s) p/ Vc= 16,67 mm/s, Stroke= 6 mm TNS (s) p/ Vc= 25 mm/s, Stroke= 6 mm TNS (s) p/ Vc= 16,67 mm/s, Stroke= 10 mm TNS (s) p/ Vc= 25,00 mm/s, Stroke= 10 mm

Figura 3.19 Te mpo de estripamento negativo versus freqüência de oscilação

Estudos realizados pela Kawasaki Steel demonstraram que a severidade da trinca transversal,

Por outro lado, baixos valores de tempo estripamento negativo (tN) afetam na lubrificação da

interface molde e pele com maiores riscos de sticker, e, consequentemente sangria de aço na

saída do molde (figura 3.20).

Valores típicos de tN estão na faixa de 0,09 a 0,30s.

Figura 3.20 Trinca transversal e potencial de sticker vs tempo de estripamento negativo (Kawasaki Steel)

Outra correlação bastante estudada é a relação entre a distância da marca de oscilação (pitch)

e a profundidade da marca de oscilação. Quanto maior o pitch, maior é a profundidade da

marca de oscilação, onde o pitch (l) é a relação entre a velocidade de lingotamento (V) e

freqüência de oscilação (f), equação (2).

f

V

l

=

...(2)l= Distância da marca de oscilação (mm) f = Freqüência de oscilação do molde (ciclos/s) V = Velocidade de lingotamento (mm/s)

1 2 3 4

0,05 0,10 0,15 0,20 0,25 0,30

0,00 0

0,2 0,4 0,6 0,8 1,0

Tempo estripamento negativo (s)

Index

de trinca transversal

Potencial de “

Sticker

3.4.2 Influência da velocidade de extração

Além de influir no tempo de estripamento negativo, a velocidade de extração influencia na solidificação do menisco da seguinte forma: com baixa velocidade o tempo de resistência do aço na região do menisco é maior, promovendo uma solidificação mais intensa, que contribui para conferir à esta camada maior dimensão e resistência à pressão do aço líquido, dificultando o dobramento do menisco e favorecendo conseqüentemente o mecanismo de transbordamento [34].

3.4.3 Influência da temperatura do aço líquido

Um aumento no superaquecimento do aço deve implicar numa redução da extensão e resistência do menisco, que resulta em menor probabilidade de formação do tipo marca de oscilação na superfície, da placa, com gancho no menisco [33].

Segundo Shin et al. [49] , aços com menor temperatura do aço no distribuidor apresentam um

maior espessura e profundidade do gancho na região do menisco (figura 3.21)

Figura 3.21 Temperatura do aço no distribuidor vs espessura e profundidade do gancho no menisco[49]

Temperatura no Distribuidor (abaixo 15650C)

Temperatura no Distribuidor (acima 15650C)

Média da Espessura do Gancho (mm)

M

édia da Profundidade do Gancho (mm)

Temperatura no Distribuidor (abaixo 15650C)

Temperatura no Distribuidor (acima 15650C)

Média da Espessura do Gancho (mm)

M

3.4.4 Influência do fluxo de calor para o molde

Na superfície do aço líquido, é adicionado pó fluxante. Este se funde criando uma camada líquida contínua no contorno da superfície do aço fornecendo isolamento térmico para o metal.

No lingotamento contínuo, o fluxo de calor da placa para o molde ocorre com maior intensidade na região próxima ao menisco e tem sido demonstrado que a profundidade das marcas de oscilação diminui com a redução do fluxo de calor. Menisco mais quente reduz a formação do gancho.

Este fato pode se explicado pela influência da retirada de calor sobre a formação do menisco, isto é, quanto menor a retirada de calor, menor resistência terá o menisco sólido [33] .

Delhalle et al. [13] realizaram experimentos com três tipos de materiais, inseridos nas faces

estreitas do molde, objetivando quantificar a redução da extração de calor no menisco e visando reduzir a profundidade da marca de oscilação nas placas.

Os insertos utilizados nos testes foram com os materiais: níquel, cromo e aço inoxidável. A figura 3.22 demonstra a influência do inserto de cromo na redução de transferência de calor no molde.

Figura 3.22 Influência do inserto de cromo (faces estreitas do molde) na extração de calor no molde com velocidade de lingotamento = 1,3 m/min [13]

3.4.5. Influência do tipo de aço

Conforme mostra a figura 3.23, existe uma variação da profundidade das marcas de oscilação com o teor de carbono do aço. Devido à reação peritética, a contração é mais pronunciada na faixa 0,10 a 0,15% C. Nestas condições, a contração provoca um maior afastamento do aço sólido da parede do molde e conseqüentemente marca mais profunda quando do dobramento do menisco [41].

Figura 3.23 Efeito do teor de carbono na profundidade da marca de oscilação [41] Carbono (%)

Profundidade Marca Oscila

ção (mm)

Fluxante

Óleo

Carbono (%)

Profundidade Marca Oscila

ção (mm)

Fluxante

Badri et al. [40] concluíram que o aço ultra baixo carbono apresenta maior profundidade de

marca de oscilação (figura 3.24) e maior probabilidade de formação de hook.

Os seguintes comparativos podem ser citados entre os aços ultra baixo e alto carbono: • Alta temperatura de solidus (1535 oC vs 1500 oC para o alto carbono)

• Menor zona pastosa (15 oC vs 50 oC para o alto carbono)

Figura 3.24 Profundidade da marca de oscilação versus percentagem de carbono [40]

3.4.6 Influência de impurezas do aço

Resultados práticos têm mostrado que corridas do mesmo tipo de aço, com comportamento similar do fluxante e variáveis de oscilação, podem apresentar marcas de oscilação muito diferentes.

Esta diferença pode ser resultado de variações na resistência a quente do menisco sólido. Existem fortes evidências que inclusões não metálicas e bolhas sub-superficiais reduzem a resistência a quente do sólido e exercem uma influência adicional nas marcas de oscilação.

Ultra Baixo

Peritético

Médio

Também tem sido notado que o enxofre tem um efeito similar às inclusões. O enxofre não somente reduz a tensão superficial, mas também a resistência a quente dos aços.

Uma grande concentração de impurezas com S e inclusões não metálicas reduz também a dutilidade a quente, favorecendo a formação de trincas superficiais na placa [34].

3.4.7 Variação do nível de aço no molde

Variações bruscas do nível de aço no molde provocam distúrbios na região do menisco, afetando o processo de formação das marcas de oscilação e prejudicando a qualidade superficial da placa. No caso de subida brusca do menisco, pode ocorrer o transbordamento do aço sobre o mesmo.

A velocidade de subida do nível acima da qual se deteriora a qualidade de placa é aproximadamente 0,2mm/s.

No caso da descida brusca do nível, o aço sólido pode entrar em contato com o fluxante em processo de fusão e provocar incrustação não metálica, não-superficial, na placa [34].

3.4.8 Influência do escoamento de aço no molde

A correta definição dos parâmetros de escoamento do aço líquido no molde, através da válvula submersa, é importante para a qualidade superficial da placa, porque uma movimentação excessiva do aço na região do menisco pode provocar distúrbios na formação das marcas de oscilação.

aço e provocando a solidificação na superfície superior do aço no molde [34].

3.4.9 Influência do pó fluxante

Nilsson M. et al. [44] demonstrou que as propriedades do pó fluxante, por exemplo,

viscosidade, basicidade (CaO/SiO2) e temperatura de solidificação, podem influenciar no

fluxo de calor na região do menisco.

O aumento da viscosidade da escória do fluxante aumenta a pressão exercida sobre o menisco durante o tempo de estripamento negativo, e conseqüentemente aumenta a profundidade das marcas de oscilação.

O pesquisador concluiu também que a maior profundidade da marca de oscilação em aços baixo carbono acalmados ao Al, em relação aos aços acalmado ao Al-Si, tem sido atribuído ao aumento do teor de Al2O3 na escória, durante o lingotamento, que contribui para o aumento da

viscosidade.

Wolf [44] contradiz a conclusão de Nilsson M. et al. [44] O mesmo cita que o aumento da

viscosidade possibilita a formação de marca de oscilação, com menor profundidade, devido ao menor consumo de escória liquida de fluxante.

Nilsson M. et al. [44] realizou experimentos com fluxantes com diferentes basicidades

aplicados em aços peritéticos com 0,13% de carbono. O pó fluxante que resultou em baixo fluxo de calor (alta basicidade) apresentou um maior ângulo entre o hook e a superfície,

consequentemente maiores concentrações de micro segregação de fósforo e trincas transversais na base da marca de oscilação.

Altas velocidades de lingotamento têm sido utilizadas para aumentar a produtividade das máquinas e reduzir os custos. Todavia, altas velocidades têm maior probabilidade de reduzir a lubrificação do pó fluxante entre o molde e a pele solidificada, aumentando a freqüência de agarramento de aço e rompimento da pele na saída do molde.

molde expressada pela equação (3).

(

)

dl

Vc

Vm

fl

= η

×

−

...(3)Onde:

fl = Fricção líquida

η = viscosidade de pó fluxante Vm = velocidade do molde Vc = velocidade de lingotamento

dl = espessura de fluxante líquido na interface da parede do molde e pele (shell)

Baseado na equação (3), pode-se concluir que a tensão da pele pode ser reduzida através da escolha do pó fluxante com baixa temperatura de amolecimento e baixa viscosidade.

Sobre o ponto de vista do padrão de oscilação do molde, é desejável que, para minimizar a tensão da pele (shell), se reduza a velocidade relativa entre o molde e a pele em solidificação

(Vm-Vc) e ajustar o modelo de oscilação para aumentar o consumo de pó fluxante.

Um aumento no consumo de pó fluxante pode ser obtido de duas maneiras: aumentando os tempos de estripamento positivo ou negativo (figura 3.25), ou aplicando padrão de oscilação do tipo assimétrico que fornece maior tempo de estripamento positivo e eficiente estripamento negativo (figura 3.26).

Figura 3.25 Taxa de consumo de pó fluxante (por ciclo) vs tempos de estripamento negativo e positivo [3]

Consumo p ó fluxante (g/m ciclo) Consumo p ó fluxante (g/m ciclo)

Tempo Estripamento Negativo (s) Tempo Estripamento Positivo (s)

Coeficiente de Correlação: 0.971 Desvio Padrão= 0.123

Consumo p ó fluxante (g/m ciclo) Consumo p ó fluxante (g/m ciclo)

Tempo Estripamento Negativo (s) Tempo Estripamento Positivo (s)

Figura 3.26 Parâmetros do oscilador do molde: senoidal e assimétrico [3]

O valor crítico de estripamento negativo para oscilação senoidal pode ser expresso pela equação (4):

∫

−= 2

1( )

t

t Vm Vc dt

NS ...(4)

Onde t1 e t2 são os tempos em que Vm = Vc.

Para satisfazer estas duas condições, o modo de oscilação pode ser não senoidal, onde o tempo ascendente do molde é maior do que o descendente.

A figura 3.27 compara os resultados calculados do efeito da oscilação não senoidal sobre a fricção líquida da pele.

Para a taxa de modificação da curva (α = 40%), a fricção líquida é reduzida em 40 %, neste caso, ocorre um aumento do consumo de pó fluxante.

S: Amplitude (mm)

F: Freqüência (ciclos / minuto)

a: Taxa de modificação para não senoidal (%) = (A2/A1) x 100 VC: Velocidade Lingotamento (m/minuto)

Tt: Período Total do Ciclo de Oscilação (segundos/ciclo)= 60/F

Tn: Tempo de Estripamento Negativo (seg)= 60/p Fxarc cos(1000xVC/ p SF), Equação para a=0 TP: Tempo de Estripamento Positivo (seg)= Tt– Tn

Distância entre marca de oscilação (mm)= 1000x VC/ F)

Senoidal (a= 0%) Não Senoidal (a= 24%)

Velocidade (mm/

seg

)

Deslocamento do molde (mm)

Tempo (s) Tempo (s)

Distância OM (teórica)

Velocidade Ling. ( VC: 1.45 m/min) Senoidal ( a= 0%) Não Senoidal (a= 24%)

Tn

S: Amplitude (mm)

F: Freqüência (ciclos / minuto)

a: Taxa de modificação para não senoidal (%) = (A2/A1) x 100 VC: Velocidade Lingotamento (m/minuto)

Tt: Período Total do Ciclo de Oscilação (segundos/ciclo)= 60/F

Tn: Tempo de Estripamento Negativo (seg)= 60/p Fxarc cos(1000xVC/ p SF), Equação para a=0 TP: Tempo de Estripamento Positivo (seg)= Tt– Tn

Distância entre marca de oscilação (mm)= 1000x VC/ F)

Senoidal (a= 0%) Não Senoidal (a= 24%)

Velocidade (mm/

seg

)

Deslocamento do molde (mm)

Tempo (s) Tempo (s)

Distância OM (teórica)

Velocidade Ling. ( VC: 1.45 m/min) Senoidal ( a= 0%) Não Senoidal (a= 24%)

Figura 3.27 Efeito da onda não senoidal no valor de fricção líquida (fl) [22]

Suzuki M. et al. [50] concluíram que a força de fricção no molde é proporcional à velocidade

relativa do molde para velocidade de lingotamento, e que a curva de oscilação não senoidal pode reduzir drasticamente a força de fricção (figura 3.28).

Figura 3.28 Relação entre velocidade de lingotaento e força máxima de fricção (Ff max) em um ciclo de oscilação [50]

0 10 20 30 40

20 40 60 80 100

Índice de Fric

ção L

íquida

α (%) Tipo Senoidal

±4 mm ; 192 cpm Vc = 2 m/min

0 10 20 30 40

20 40 60 80 100

Índice de Fric

ção L

íquida

α (%) Tipo Senoidal

![Figura 3.3 Esquema das zonas de resfriamento do lingotamento contínuo [38]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/25.894.134.761.126.331/figura-esquema-das-zonas-de-resfriamento-lingotamento-contínuo.webp)

![Figura 3.4 Efeito do abaulamento do veio provocado pela pressão ferrostática [38]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/26.894.177.670.102.367/figura-efeito-abaulamento-veio-provocado-pela-pressão-ferrostática.webp)

![Figura 3.6 Formação das marcas da oscilação durante o lingotamento contínuo sem o uso de pó fluxante (Lopes [46] , apud Sato [5] )](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/28.894.170.624.607.1036/figura-formação-marcas-oscilação-durante-lingotamento-contínuo-fluxante.webp)

![Figura 3.8 Formação das marcas de oscilação se iniciando com solidificação do menisco (Lopes [46] , apud Saucedo) [7]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/30.894.204.699.104.453/figura-formação-marcas-oscilação-iniciando-solidificação-menisco-saucedo.webp)

![Figura 3.10 Representação gráfica do movimento do menisco durante a sua formação em condições de equilíbrio (Lopes [46] , apud Suzuki et al](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/31.894.207.697.691.954/figura-representação-gráfica-movimento-menisco-formação-condições-equilíbrio.webp)

![Figura 3.14 Influência da marca de oscilação nas ocorrências de trincas transversais [42]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/36.894.209.674.132.410/figura-influência-marca-oscilação-nas-ocorrências-trincas-transversais.webp)

![Figura 3. 16 Mecanismo de formação do gancho e marca de oscilação em uma placa de aço ultra baixo carbono (Lopes [46] , apud Sengupta et al.) [33]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15719984.632111/38.894.113.757.703.1037/figura-mecanismo-formação-gancho-oscilação-carbono-lopes-sengupta.webp)