REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Tese de Doutorado

"Utilização de resíduos da exploração do itabirito em

pavimentos intertravados”

Autor: Carolina Braccini Freire

Orientador: Prof. Fernando Soares Lameiras

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Carolina Braccini Freire

“Utilização de resíduos da exploração do itabirito em pavimentos

intertravados”

Tese de Doutorado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Doutor em Engenharia de Materiais.

Área de concentração: Processos de Fabricação

Orientador: Prof. Fernando Soares Lameiras

Catalogação: sisbin@sisbin.ufop.br

F866u Freire, Carolina Braccini.

Utilização de resíduos da exploração do itabirito em pavimentos intertravados [manuscrito] / Carolina Braccini Freire – 2012.

xxiii, 189 f.: il. color.; grafs.; tabs.; mapas.

Orientador: Prof. Dr. Fernando Soares Lameiras.

Tese (Doutorado) - Universidade Federal de Ouro Preto. Escola de Minas. Rede Temática em Engenharia de Materiais.

Área de concentração: Processos de Fabricação.

1. Itabirito - Exploração - Teses. 2. Minas e mineração - Resíduos - Teses. 3. Cimentação - Teses. 4. Blocos intertravados - Teses. 5. Pavimentação - Teses. I. Universidade Federal de Ouro Preto. II. Título.

CDU: 693.7:622.7

i

OFEREÇO

À minha mãe Dora.

“Eu sei que vou te amar. Por toda minha vida, eu vou te amar (...) Desesperadamente, eu sei que vou te amar”. (Vinícius de Moraes)

Aos meus irmãos, Waguinho e Felipe, amigos de verdade, sempre presentes.

Ao meu amor Vinícius, por fazer os dias ficarem mais leves, pela companhia divina, por me ensinar tanto...

Hoje eu sou muito melhor, graças a você!!!

ii

AGRADECIMENTOS

Ao orientador Prof. Dr. Fernando Lameiras, pela confiança depositada para realização deste valioso presente, pelo apoio e pela disponibilidade constante. Registro aqui os meus mais sinceros agradecimentos.

À Dra. Clédola Cássia, pela coorientação, amizade e incentivo sempre demonstrados.

Aos colegas de trabalho e amigos Paulo Henrique, Shubert e Valéria, por todo o apoio prestado durante o desenvolvimento desse trabalho, pela amizade e dedicação.

Ao pessoal do LABCIM (Laboratório de Cimentação) do CDTN, Adair, Donizete, Judite, Juscelino e Sandro, pela disponibilidade na realização dos ensaios de cimentação, pela força (em todos os sentidos) e pelo carinho.

Aos alunos da iniciação científica do SEGRE/CDTN, Marina Duarte, Marina Lucas e Glaucimar, pelo auxílio na realização de ensaios.

Ao José Aury de Aquino, José Donato de Souza, Waldeir Estevão de Paula Jr do CDTN, pelo apoio na preparação e caracterização do resíduo.

Ao Luis Carlos da Silva do CDTN, pelas análises de Absorção Atômica e Fluorescência de Raios X.

Aos técnicos do Laboratório de Microscopia Eletrônica e Microanálises (Consórcio Física-Quimica-Geologia/UFMG - CDTN/CNEN) pela realização de ensaios.

À Maria Ângela de Menezes do Serviço de Química e Radioquímica, SERTA/CDTN, pelas análises por Ativação Neutrônica.

Aos técnicos do Laboratório do Núcleo de Combustível NUCCOM/CDTN, pelas análises de Infravermelho.

Ao Dr. Jarbas Magalhães Resende do Laboratório de Ressonância Magnética Nuclear de Alta Resolução LAREMAR/UFMG, pelas análises de Ressonância Magnética Nuclear.

Ao Prof. Marcus Valadares, por se dispor nas correções do abstract.

À coordenação e aos professores do Programa de Pós Graduação da REDEMAT, pela disponibilidade e oportunidade oferecida.

iii Ao CDTN pela disponibilização de toda sua infraestrutura.

À Capes, pela bolsa e financiamentos concedidos.

À FUNDEP e à FAPEMIG pelo apoio financeiro ao projeto. À SAMARCO pela disponibilização de amostras e informações.

A todos os pesquisadores e funcionários do CDTN, que direta ou indiretamente contribuíram para realização deste trabalho.

A todo pessoal do SEGRE/CDTN, por serem minha segunda família e por todos os momentos de descontração e alegria que passamos juntos.

iv

SUMÁRIO

ÍNDICE DE FIGURAS ... viii

ÍNDICE DE TABELAS ... xv

LISTA DE SIGLAS E ABREVIATURAS ...xix

RESUMO ...xxi

ABSTRACT ... xxiii

1 INTRODUÇÃO ...1

1.1 Problema da Pesquisa ...1

1.2 Relevância do Trabalho ...2

2 OBJETIVOS ...3

2.1 Objetivo Geral ...3

2.2 Objetivos Específicos ...3

3 REFERENCIAL TEÓRICO ...4

3.1 Economia Mineral Brasileira ...4

3.2 Minério de Itabirito ...5

3.2.1 Processo de exploração do Itabirito ...6

3.2.2 Geração de resíduo arenoso ...9

3.3 Extração de areia ... 10

3.3.1 Extração da areia de rio para construção civil - Impactos ... 10

3.3.2 A extração da areia de rio em Belo Horizonte ... 12

3.4 Resíduo: De problema a oportunidade ... 14

3.5 Argamassa ... 15

3.6 Composição da Argamassa ... 16

3.6.1 Agregado ... 16

3.6.2 Matriz (Pasta de Cimento) ... 17

3.7 Aditivos Superplastificantes ... 22

3.8 Pavimento intertravado ... 24

3.9 Planejamento Fatorial de Experimentos ... 27

3.9.1 Planejamento dos Experimentos ... 28

3.9.2 Cálculo e Análise dos Efeitos ... 28

3.9.3 ANOVA (Analysis of Variance) ... 29

3.9.4 Teste t de Student ... 31

v

4 MATERIAIS E MÉTODOS ... 38

4.1 Estrutura Metodológica ... 38

4.2 Materiais ... 40

4.3 Equipamentos/Instrumentos... 41

4.4 Métodos - Referencial Teórico ... 42

4.4.1 Classificação de Resíduos ... 42

4.4.2 Análise Granulométrica ... 44

4.4.3 Determinação da Absorção de Água ... 45

4.4.4 Determinação da Massa específica ... 47

4.4.5 Determinação da Massa Unitária ... 48

4.4.6 Determinação do Coeficiente de Inchamento ... 49

4.4.7 Difração de raios X ... 51

4.4.8 Análise por Ativação Neutrônica ... 52

4.4.9 Microscopia Eletrônica de Varredura e Microsonda EDS ... 53

4.5 Cimentação ... 53

4.5.1 Viscosidade da argamassa fresca ... 54

4.5.2 Tempo de pega da argamassa fresca ... 55

4.5.3 Índice de vazios da argamassa endurecida ... 55

4.5.4 Ensaio de Resistência à Compressão ... 56

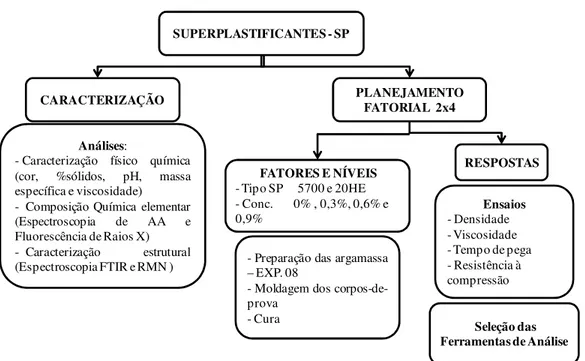

4.6 Caracterização dos Superplastificantes - SP ... 57

4.6.1 Caracterização físico-química dos aditivos ... 57

4.6.2 Composição química ... 58

4.6.3 Caracterização estrutural ... 58

5 PARTE EXPERIMENTAL ... 60

5.1 Extrato Lixiviados ... 61

5.2 Solubilização do resíduo ... 61

5.3 Granulometria ... 62

5.4 Absorção de Água ... 62

5.5 Massa específica... 62

5.6 Massa unitária ... 62

5.7 Coeficiente de Inchamento ... 63

5.8 Difração de Raios X ... 63

vi

5.10 Microscopia de Varredura Eletrônica e Microsonda EDS ... 64

5.11 Cimentação ... 65

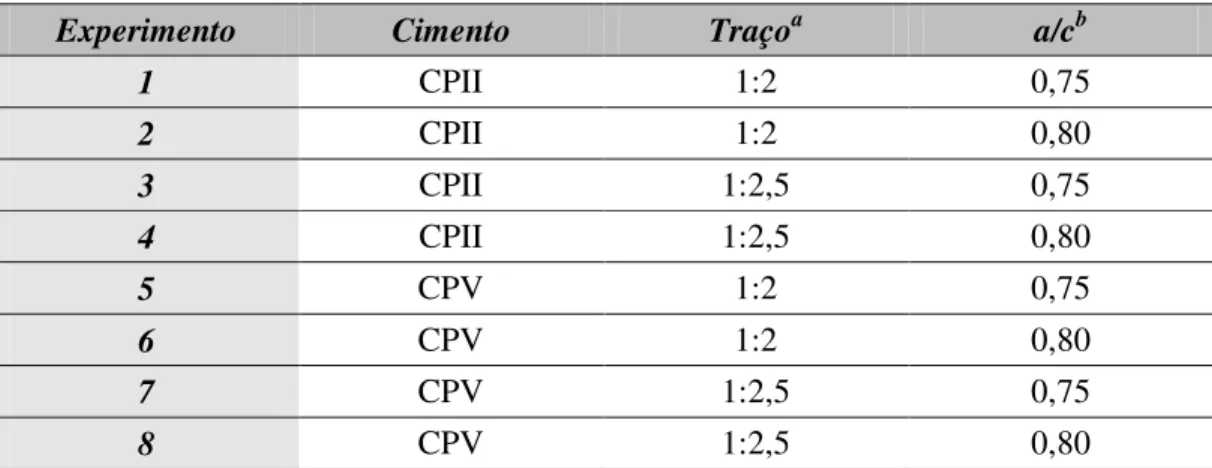

5.11.1 Planejamento dos Experimentos ... 65

5.11.2 Preparação das argamassas e dos corpos de prova ... 68

5.11.3 Ensaios nas argamassas frescas e endurecidas ... 70

5.12 Caracterização dos Superplastificantes - SP ... 74

5.12.1 Caracterização físico-química ... 74

5.12.2 Composição química ... 75

5.12.3 Caracterização estrutural ... 75

6 RESULTADOS E DISCUSSÃO ... 76

6.1 RESÍDUO ARENOSO – Classificação... 76

6.2 RESÍDUO ARENOSO – Caracterização ... 78

6.2.1 Granulometria ... 78

6.2.2 Absorção de água ... 81

6.2.3 Massa Específica ... 81

6.2.4 Massa Unitária ... 81

6.2.5 Coeficiente de Inchamento ... 82

6.2.6 Difração de raios X ... 83

6.2.7 Análise por Ativação Neutrônica ... 85

6.2.8 MEV e EDS ... 87

6.3 Cimentação ... 88

6.3.1 Argamassas frescas ... 88

6.3.2 Argamassas Endurecidas ... 97

6.4 Testes de Reprodutibilidade... 128

6.5 Caracterização dos Superplastificantes - SP ... 133

6.5.1 Caracterização físico-química ... 133

6.5.2 Composição Química ... 134

6.5.3 Caracterização Estrutural ... 135

7 CONCLUSÕES ... 140

8 PROPOSTAS FUTURAS ... 145

9 PUBLICAÇÕES TÉCNICAS E CIENTÍFICAS ... 146

10 REFERÊNCIAS ... 148

viii

ÍNDICE DE FIGURAS

Figura 3-1 - Foto de uma amostra de rocha itabirito. ...6

Figura 3-2 – Processo de flotação em um tanque. ...8

Figura 3-3 - Barragem de deposição de resíduos da mineração: (a) barragem e (b) mina. ... 10

Figura 3-4 - Foto satélite mostrando o local e o impacto ambiental onde se extrai areia ao longo do Rio Macacos, no município de Fortuna de Minas. ... 13

Figura 3-5 - Comparação das distâncias entre Belo Horizonte, as áreas extratoras de areia de rio (retângulos) e a barragem da Samarco (círculo). ... 14

Figura 3-6 - Produtos de hidratação do cimento: a) cristais de etringita; b) cristais de monossulfato de cálcio. ... 17

Figura 3-7 - Variedade de formas, cores, texturas e padrões de assentamento dos blocos intertravados. ... 25

Figura 3-8 - Movimentos de deslocamento individual dos blocos, mostrando como o intertravamento funciona. ... 26

Figura 4-1 - Estrutura metodológica dos ensaios e análises de caracterização do resíduo, bem como o planejamento fatorial dos ensaios realizados nas argamassas. ... 38

Figura 4-2 - Estrutura metodológica das análises de caracterização dos superplastificantes, bem como o planejamento fatorial dos ensaios realizados nas argamassas com SP... 39

Figura 4-3 - Estrutura metodológica do planejamento fatorial dos ensaios realizados nas argamassas confeccionadas com pigmento. ... 39

Figura 4-4 - Estrutura metodológica do planejamento fatorial para o ensaio de reprodutibilidade laboratório x planta piloto. ... 40

Figura 4-5 - Gráfico coeficiente de inchamento versus umidade, em que ponto A é o coeficiente máximo, o ponto B é o coeficiente para a umidade crítica e o ponto C é a umidade crítica (ABNT, 2009). ... 50

Figura 4-6 – Interferência entre raios X em nível planar. ... 52

Figura 5-1 - Aspectos da homogeneização da amostra de resíduo. ... 60

Figura 5-2 - Aspectos da preparação e moldagem dos corpos de prova. ... 68

Figura 5-3 - Aspectos da preparação da argamassa e confecção dos blocos intertravados em escala piloto. ... 69

Figura 5-4 - Água de lavagem da betoneira sendo armazenada. ... 70

ix

Figura 5-6 - Aparelho de tempo de pega utilizado no ensaio. ... 72

Figura 5-7 - Ensaio de resistência à compressão. ... 73

Figura 5-8 - Corpos de prova. ... 73

Figura 5-9 - Blocos intertravados e ensaio de resistência à compressão nos blocos. ... 74

Figura 6-1 - Porcentagem da massa retida do resíduo em cada peneira. ... 79

Figura 6-2 - Porcentagem da massa retida do resíduo e da areia natural em cada peneira. ... 80

Figura 6-3 - Curva de Inchamento do resíduo de exploração do itabirito. ... 82

Figura 6-4 - Difratograma dos resíduos na parte superior; na parte inferior difratograma padrão de hematita e quartzo para comparação. ... 83

Figura 6-5 - Difratograma das frações do resíduo que ficaram retidas nas peneiras com abertura igual maior que 0,149mm (100#) na parte superior; na parte inferior difratograma padrão de quartzo para comparação. ... 84

Figura 6-6 - Difratograma das frações que ficaram retidas nas peneiras com abertura igual menor que 0,105mm (150#) na parte superior; na parte inferior difratograma padrão de hematita para comparação. ... 84

Figura 6-7 - Difratograma da areia comum na parte superior; na parte inferior difratograma padrão de quartzo e caulinita para comparação. ... 85

Figura 6-8 - Micrografia do resíduo arenoso com aumento de (a) 35 vezes e (b) 140 vezes. .. 87

Figura 6-9 - EDS dos grãos do resíduo arenoso. ... 87

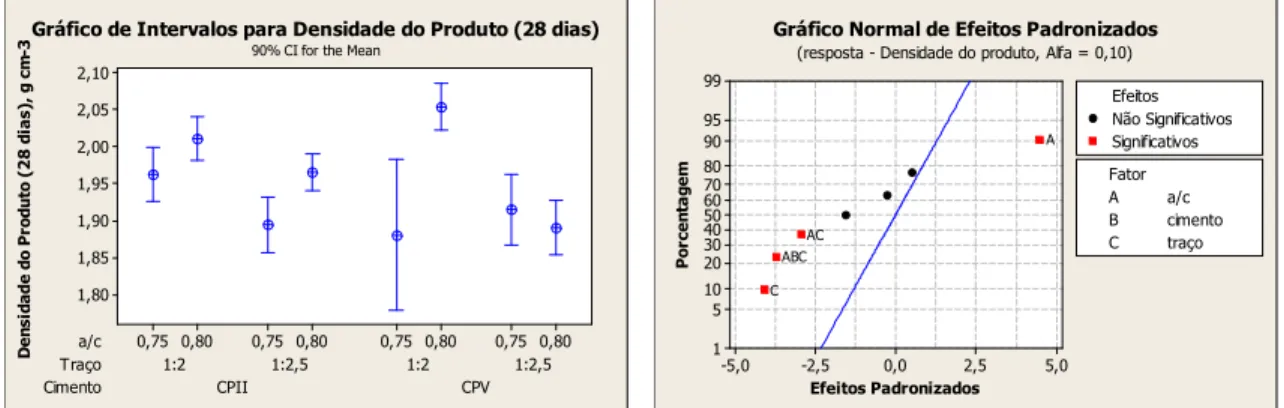

Figura 6-10 - Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “densidade da pasta”. ... 89

Figura 6-11 - Gráficos de Interação de segunda ordem entre os fatores cimento, traço e a/c para a resposta “densidade da pasta”. ... 90

Figura 6-12 - Gráficos de Resíduos dos dados da densidade da pasta para análise e validação da ANOVA. ... 91

Figura 6-13 – Gráfico de Intervalos e Curva Normal dos Efeitos Padronizados para a resposta “viscosidade”. ... 92

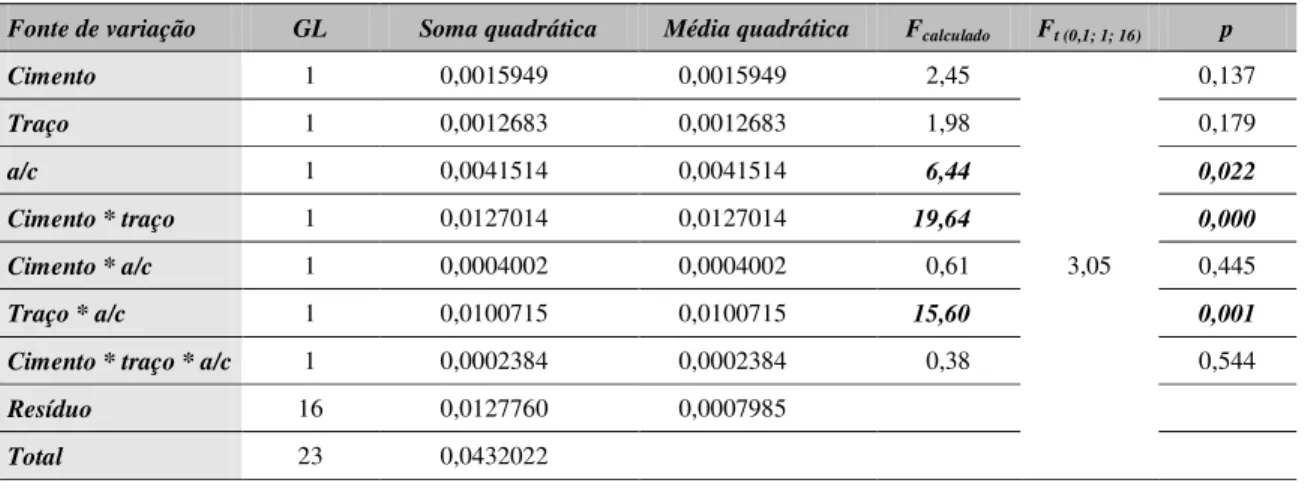

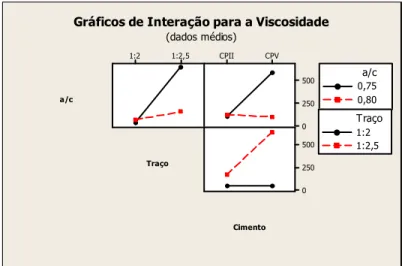

Figura 6-14 - Gráficos de Interação de segunda ordem entre os fatores cimento, traço e a/c, para a resposta “viscosidade”. ... 93

Figura 6-15 - Gráficos de Resíduos dos dados da viscosidade para análise e validação da ANOVA. ... 94

Figura 6-16 - Gráfico em cubo para a resposta “tempo de pega”. ... 95

xii Figura 6-53 – Espectros de Infravermelho sobrepostos referentes aos aditivos SP 5700, em

preto, e SP 20HE, em vermelho. ... 136

Figura 6-54 -Espectro de 13C para o superplastificante 20HE. ... 137

Figura 6-55 - Espectro de 13C para o superplastificante 5700. ... 137

Figura 6-56 - Espectro de 1H para o superplastificante 20HE. ... 138

Figura 6-57 - Espectro de 1H para o superplastificante 5700 ... 138

Figura 12-1 – Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “densidade do produto aos 90 dias”. ... 166

Figura 12-2 – Gráficos de Resíduos dos dados da densidade do produto aos 90 dias para análise e validação da ANOVA. ... 166

Figura 12-3 – Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “densidade do produto aos 150 dias”. ... 167

Figura 12-4 – Gráficos de Resíduos dos dados da densidade do produto aos 150 dias para análise e validação da ANOVA. ... 167

Figura 12-5 – Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “densidade do produto aos 300 dias”. ... 168

Figura 12-6 – Gráficos de Resíduos dos dados da densidade do produto aos 300 dias para análise e validação da ANOVA. ... 168

Figura 12-7 – Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “resistência à compressão aos 90 dias”. ... 169

Figura 12-8 – Gráficos de Resíduos dos dados da resistência à compressão aos 90 dias para análise e validação da ANOVA. ... 169

Figura 12-9 – Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “densidade do produto aos 150 dias”. ... 170

Figura 12-10 – Gráficos de Resíduos dos dados da resistência à compressão aos 150 dias para análise e validação da ANOVA ... 170

Figura 12-11 – Gráfico de Intervalos e Gráfico Normal dos Efeitos Padronizados para a resposta “densidade do produto aos 300 dias”. ... 171

Figura 12-12 – Gráficos de Resíduos dos dados da resistência à compressão aos 300 dias para análise e validação da ANOVA ... 171

xv

ÍNDICE DE TABELAS

Tabela 4-1 - Limites de distribuição granulométrica do agregado miúdo (ABNT, 2003). ... 45

Tabela 4-2 - Dimensões do recipiente paralelepípedico (ABNT, 2006). ... 48

Tabela 5-1 - Formulações das argamassas com resíduo seguindo planejamento fatorial 23. ... 66

Tabela 5-2 - Planejamento fatorial 2x4 para o ensaio com superplastificante, em que a concentração é com base na massa de cimento. ... 66

Tabela 5-3 - Planejamento fatorial 2x4 para o ensaio com pigmento, em que a concentração é com base na massa de cimento... 67

Tabela 5-4 - Planejamento fatorial 22 para o ensaio de reprodutibilidade laboratório x planta piloto ... 67

Tabela 6-1 - Resultado do ensaio de lixiviação do resíduo segundo a norma ABNT NBR 10005 ... 76

Tabela 6-2 - Resultado do ensaio de solubilização segundo a norma ABNT NBR 10006. ... 77

Tabela 6-3 - Composição granulométrica do resíduo. ... 78

Tabela 6-4 - Composição granulométrica da areia natural. ... 80

Tabela 6-5 - Resultados da Análise por Ativação Neutrônica do resíduo arenoso e da areia comum, em mg.kg-1. ... 86

Tabela 6-6 - Porcentagem em massa dos elementos analisados (%m/m) por EDS no resíduo arenoso. ... 88

Tabela 6-7 - Média e IC (90%) dos resultados obtidos da densidade, viscosidade e tempo de pega para as argamassas frescas. ... 89

Tabela 6-8 - Análise da Variância para a resposta “densidade da pasta”. ... 91

Tabela 6-9 - Teste de Kruskal-Wallis do fator “cimento” para a resposta “viscosidade”. ... 94

Tabela 6-10 - Teste de Kruskal-Wallis do fator “traço” para a resposta “viscosidade”. ... 94

Tabela 6-11 - Teste de Kruskal-Wallis do fator “a/c” para a resposta “viscosidade”. ... 95

Tabela 6-12 - Teste t na comparação de dois grupos pareados – cimento CP V e CP II – para a resposta “tempo de pega”. ... 96

Tabela 6-13 - Teste t na comparação de dois grupos pareados – traço 1:2 e 1:2,5 – para a resposta “tempo de pega”. ... 97

Tabela 6-14 - Médias e IC (90%) dos resultados obtidos para o índice de vazios das argamassas endurecidas. ... 98

xix

LISTA DE SIGLAS E ABREVIATURAS

A Óxidos de alumínio

AA Absorção Atômica

ASTM American Society for Testing and Materials

a/c Razão água-cimento

AAN Análise por Ativação Neutrônica

ABNT Associação Brasileira de Normas Técnicas ANOVA Analysis of Variance

CDTN Centro de Desenvolvimento da Tecnologia Nuclear

C Óxido de cálcio

C3A Aluminato de cálcio

C4AF Ferroaluminato de cálcio

CFEM Compensação Financeira pela Exploração de Recursos Minerais C3S Silicato tricálcico

C2S Silicato dicálcico

C-S-H Silicato hidratado de cálcio

CšH2 Gipsita

cp CP

Corpo de prova Cimento Portland

DNPM Departamento Nacional de Produção Mineral

DL Dose letal

DRX Difração de raios X

EDS Energy dispersive spectrometry

F Óxidos de ferro

FIEMG Federação das Indústrias do Estado de Minas Gerais FTIR Fourier Transformed Infrared

H Hidrogênio

IBRAM IC

Instituto Brasileiro de Mineração Intervalo de Confiança

ICP Inductively Cupled Plasma

MEV Microscopia Eletrônica de Varredura

MF Módulo de Finura

m Massa

NBR Norma brasileira

nm Nanômetro

NUCTEC Núcleo de Tecnologia do Combustível

Pa.s Pascal vezes segundo

PORMIM Portal de Apoio do Pequeno Produtor Mineral

xx RC

RMN

Resistência à Compressão Ressonância Magnética Nuclear

RT Rotina técnica

S Silicatos

SI Sistema Internacional

V Volume

# Mesh, referente à abertura de peneiras

θ Ângulo de difração

λ Comprimento de onda

µm Micrômetro

xxi

RESUMO

A exploração da areia de rio no estado de Minas Gerais como agregado na indústria da

construção civil vem crescendo gradativamente. Por ser uma atividade predatória e informal,

a busca por novas alternativas de materiais como agregado se torna cada vez mais evidente.

Em contrapartida, o beneficiamento do itabirito como minério de ferro gera enormes

quantidades de resíduo, que se encontra estocado em barragens/pilhas. Por estar muito

disponível, foi proposto investigar sua utilização como agregado em blocos de pavimentação,

visando ao seu aproveitamento e substituição de agregados naturais. Desta forma, o resíduo

foi classificado segundo normas ambientais e caracterizado quanto às suas propriedades

granulométricas, físicas, elementares, mineralógicas e morfológicas. A técnica de

cimentação, já bem compreendida na etapa de condicionamento/imobilização da Gerência de

Rejeitos Radioativos, foi utilizada para auxiliar na confecção de diferentes formulações de

argamassas, por meio do planejamento fatorial, variando-se o traço, a relação água/cimento

e o tipo de cimento utilizado. As respostas verificadas nas argamassas frescas foram

viscosidade, densidade e tempo de pega e nos produtos solidificados, a densidade, o índice de

vazios e a resistência à compressão em diferentes idades (7, 28, 90, 150 e 300 dias). Os

resultados indicaram que dos 90 aos 300 dias apenas o traço é significativo para a

resistência à compressão, sendo maiores para as argamassas com o traço 1:2 e que, após

esse tempo, todos os resultados não são mais diferentes entre si, com 10% de significância.

Foram testados também dois superplastificantes e dois pigmentos, na formulação escolhida

que apresentou melhor custo benefício (cimento CPV, traço 1:2,5 e relação água/cimento

igual a 0,80). Por apresentarem resultados distintos, principalmente com relação à

resistência à compressão (o superplastificante Viscocrete 20HE apresentou maior valor a

0,9% em massa de cimento e o Viscocrete 5700, a 0,3%), os superplastificantes foram

caracterizados quanto às suas propriedades físico-químicas, composição química e

característica estrutural e os resultados de porcentagem de enxofre e de presença de grupos

aromáticos na estrutura do 5700 justificaram essas diferenças. O uso de pigmentos aumentou

a resistência dos corpos de prova e foi mais efetivo para o pigmento vermelho aos 16% (de

13,13 para 18,09MPa) e aos 8% de pigmento natural (de 13,13 para 16,16MPa), sendo que

esses resultados não foram diferentes entre si. Uma instalação piloto também foi projetada

para averiguar a reprodução dos resultados obtidos em laboratório. Os resultados indicaram

xxii

foi o fato de que os resíduos utilizados em cada situação apresentavam teores de umidade

diferentes. O resíduo utilizado em escala piloto estava com teor de umidade acima da

umidade crítica e, por isso, o coeficiente de inchamento médio, CIM, deveria ter sido

utilizado no cálculo do volume de agregado úmido. Foi possível, portanto, produzir blocos de

pavimentação utilizando o resíduo como agregado em escala piloto e eles podem ser

xxiii

ABSTRACT

The exploitation of river sand in Minas Gerais as aggregate in the construction industry has

been gradually growing. Because it is an informal and predatory activity, the demand for new

alternative materials such as aggregate becomes even more evident. In contrast, the

processing of itabirite as iron ore generates huge amounts of waste that are stored in dams.

Because it is available, it was proposed to investigate its use as aggregate in block paving in

replacement the natural aggregates. Thus, the waste was classified according to

environmental standards and characterized as its particle size distribution, physical,

elemental, mineralogical and morphological characteristics. Cementation process, as well

understood in the immobilization of Radioactive Waste Management, was used to prepared

mortars of different formulations, varying the cement, the cement to aggregate proportion and

the water/cement ratio in accord to a factorial design. The responses evaluated were

viscosity, density, setting time, void ratio and compressive strength at different ages (7, 28,

90, 150 and 300 days). The results indicated that from 90 to 300 days only the cement to

aggregate proportion was significant to the compressive strength, being greater for the

mortar to proportion 1:2 and, after this time, all results for this response are not more

different, with 10% significance level. Two different types of additives and pigments were also

evaluated in the best mortar formulation (CPV cement, cement to aggregate proportion 1:2.5

and water/cement ratio 0.80). Because there were different results, especially related to the

compressive strength (the superplasticizer Viscocrete 20HE showed higher values with 0.9%

cement mass concentration than Viscocrete 5700, with 0.3%), the superplasticizers were

characterized by their physicochemical properties, chemical composition and structural

characteristics. The results of % sulfur and the presence of aromatic groups in the structure

of the 5700 explained these differences. The use of pigments increased the strength of the

products and was more effective for the red pigment with 16% (13.13-18.09MPa) and 8% for

the natural pigment (13.13-16.16MPa), and these results were not different. A pilot plant was

also designed to evaluate reproducibility of the results obtained in the laboratory. The results

indicated that there was repetition, but not reproducibility because the waste used in each

case had different moisture contents. The plant pilot waste had moisture content above the

critical moisture and, therefore, the swelling coefficient should have been used in the

calculation of the volume of aggregate wet. Therefore, the pilot-scale production was possible

1

1

INTRODUÇÃO

O itabirito é uma rocha constituída de camadas com predominância de sílica (quartzo) e óxido de ferro que se alternam com espessuras da ordem de milímetros a alguns centímetros, em que este último é principalmente a hematita. As reservas de itabirito na região do Quadrilátero Ferrífero de Minas Gerais são significativas. Sua exploração como minério de ferro demanda a separação da sílica por processos físico-químicos, o que requer a moagem da rocha até finas granulometrias, a flotação da sílica em meio aquoso e a aglomeração da hematita em forma de pelotas. O resíduo desse processo é constituído de sílica (quartzo) e hematita que não pôde ser extraída. Eles são produzidos em duas formas: uma delas tem granulometria arenosa, constituída de partículas de sílica (correspondente a mais de 80% em peso) e de hematita; a outra apresenta tamanho fino de grão, constituído de óxido de ferro hidratado (goethita) e sílica, com granulometria de argila, que forma uma lama quando é misturada com a água. Estudos anteriores realizados pelo Grupo de Pesquisa do CDTN (LAMEIRAS, 2008) indicaram a possibilidade técnica da utilização do resíduo arenoso para obtenção de produtos cimentícios em substituição à areia de rio, cuja extração causa muitos impactos ambientais e econômicos negativos. Entretanto, a fina granulometria do resíduo e o seu teor de hematita requerem alterações do procedimento usual da formulação e confecção da argamassa. Além disso, o papel dos aditivos superplastificantes, necessários nessa formulação, bem como suas composições e estruturas, devem ser mais bem compreendidos.

1.1

Problema da Pesquisa

2

1.2

Relevância do Trabalho

3

2

OBJETIVOS

2.1

Objetivo Geral

Estudar e avaliar as propriedades das argamassas confeccionadas com o resíduo da exploração do itabirito fornecido pela Samarco Mineração e, a partir dos resultados, testar e realizar ensaios de reprodutibilidade em planta piloto para o controle de qualidade da produção de blocos intertravados, utilizando as melhores formulações testadas em laboratório.

2.2

Objetivos Específicos

1. Caracterizar o resíduo arenoso fornecido pela Samarco Mineração em relação à composição, à morfologia e à granulometria;

2. Comparar a composição, a morfologia e a granulometria do resíduo arenoso com as da areia de rio;

3. Classificar o resíduo arenoso segundo a norma técnica ABNT NBR 10004 - Resíduos Sólidos – Classificação;

4. Selecionar os fatores e seus níveis para realização do planejamento fatorial dos experimentos e confecção de diferentes argamassas;

5. Analisar as propriedades das argamassas confeccionadas com resíduo arenoso;

6. Investigar a influência de plastificantes e pigmentos sobre as propriedades reológicas, de cura e mecânicas dos produtos cimentícios obtidos com o resíduo arenoso;

7. Caracterizar os superplastificantes utilizados por meio de análises físico-químicas, elementares e estruturais;

8. Definir as formulações e as condições a serem testadas em escala piloto; e

4

3

REFERENCIAL TEÓRICO

3.1

Economia Mineral Brasileira

O Brasil possui 11,3% das reservas mundiais de minério de ferro que totalizam cerca de 180 bilhões de toneladas. As reservas brasileiras, com um teor médio de 56,1% de ferro, estão localizadas nos estados de Minas Gerais (63,1%), Pará (18%) e Mato Grosso do Sul (17,2%). A produção mundial de minério de ferro em 2010 foi de cerca de 2,4 bilhão de toneladas. A produção brasileira representou 15,5% da produção mundial e Minas Gerais é o estado que mais produz, com 69,9% da produção, seguido pelo estado do Pará, com 27,7%, sendo que neste o ferro é extraído principalmente da hematita (cerca de 60% de ferro) e em Minas predominantemente do itabirito (cerca de 50% de ferro) (JESUS, 2011). No Brasil, as maiores empresas produtoras do minério são a VALE com participação da Minerações Brasileiras Reunidas S/A-MBR e da Samarco Mineração S/A, ambas em Minas Gerais, que foram responsáveis por 83,4% da produção. Destacaram-se também as empresas: Companhia Siderúrgica Nacional-CSN, USIMINAS, Nacional de Minérios S/A-NAMISA, Companhia de Mineração Serra da Farofa e V & M do Brasil no estado de Minas Gerais e Anglo Ferrous Amapá (JESUS, 2011; IBRAM, 2010).

Os recursos econômicos de ferro aumentaram mundialmente, especialmente no pós-guerra, seja impulsionado por pesquisas geológicas, seja por medidas que alteraram o perfil de aproveitamento dos minérios finos que, por aglomeração, passaram para a categoria de econômicos. A partir de então e até os anos oitenta, a incorporação dos itabiritos às reservas no Estado de Minas Gerais e a descoberta da província mineral de Carajás no Pará permitiram um crescimento substancial na evolução dos recursos econômicos de ferro no Brasil. A distribuição desses recursos está localizada especialmente em três estados da federação: Minas Gerais com 68%, Pará com 29% e Mato Grosso do Sul com 2%. Assim, o Brasil pode ser considerado, em termos mundiais, como um dos maiores possuidores de recursos identificados dessa matéria-prima, sendo o quinto colocado entre os países detentores de maiores quantidades deste minério, com quase 11% das reservas mundiais de ferro (JESUS, 2011).

5 custos, tecnologia, fatores ambientais e sociais. Esta porção pode ser classificada como reserva provada e quantificada como a reserva medida (aquela atualmente em processo de extração). O perfil destas reservas mostra Minas Gerais com 81%, Pará com 12% e Mato Grosso do Sul com 6%. No “Quadrilátero Ferrífero”, em Minas Gerais, o teor médio do ferro é 43,6%, no Pará, predominam as hematitas com teores médios de 67,6% de Fe contido e no Mato Grosso do Sul o teor médio representa 55,6% de Fe (JESUS, 2011).

O minério bruto (hematita com teor médio de 60% de Fe e itabirito com teor médio de 50% de Fe) gera, após beneficiamento nas usinas, produtos classificados como granulados e finos que são destinados ao mercado interno e à exportação. No aproveitamento comercial, em geral, o granulado é de utilização direta nos fornos de redução (gusa) e os minérios finos são utilizados nos processos de aglomeração em sinterização e pelotização, para produção do sínter (usinas siderúrgicas integradas) e pelotas (usinas de pelotização) para posterior adição nos fornos de redução (QUARESMA, 2001).

A produção mundial de minério de ferro dobrou em alguns anos, passando de 1.160 milhões de toneladas, em 2003, para 2.400 milhões de toneladas, em 2010. A Austrália é a maior produtora com 394 milhões de toneladas e o Brasil o segundo com 370 milhões de toneladas em 2010 (IBRAM, 2010).

3.2

Minério de Itabirito

O Quadrilátero ferrífero compreende uma área de aproximadamente 7.000km2, na

porção central do Estado de Minas Gerais, e constitui uma das áreas clássicas da geologia pré-cambriana do mundo (MAPA, 2006). Segundo DORR (2006), o Quadrilátero Ferrífero de Minas Gerais foi assim denominado devido aos vastos depósitos de formações ferríferas, que ocorrem de forma grosseiramente quadrangular (ROSIÈRE e CHEMALE, 2000), numa área limitada pelas linhas que ligam Itabira, Rio Piracicaba, Mariana, Congonhas do Campo, Casa Branca e Itaúna.

6 ferríticas bandadas com corpos de minério de alto teor economicamente exploráveis (ESCHWEG apud ROSIÈRE, et al., 2008).

O termo itabirito era desconhecido na Europa e foi citado pela primeira vez no “Quadro Geognóstico do Brasil”, em 1822, pelo geólogo alemão Wilhelm Ludwig Von Eschwege, também Barão de Eschwege (1777 - 1855). Neste trabalho, há a descrição macroscópica e os principais tipos de rocha encontrados no Brasil, bem como a definição de alguns novos termos que são utilizados até os dias atuais na nomenclatura geológica internacional (RENGER, 2005). O nome “itabirito” foi adotado pelo antigo arraial de Itabira do Campo, situado ao pé do Pico de Itabirito, em 1923, quando se emancipou de Ouro Preto (RENGER, 2005).

Itabiritos são formações ferríferas metamórficas e fortemente oxidadas apresentando descontinuamente corpos de minério de alto teor (>64% Fe), de morfologia mais ou menos lenticular e dimensões variáveis desde alguns decímetros até centenas de metros (ROSIÈRE e CHEMALE, 2000). Este tipo de formação é conhecido como formação ferrífera bandada metamorfisada (BIF – Banded Iron Formation) e recebe o nome de “itabirito” apenas no Brasil. O itabirito é caracterizado pela alternância de camadas de espessura centimétrica ou milimétrica constituídas por quartzo (bandas claras) e óxidos de ferro (bandas escuras), de acordo com a fotografia apresentada na Figura 3-1.

FONTE: http://www.rc.unesp.br/museudpm/rochas/metamorficas/itabirito.html

Figura 3-1 - Foto de uma amostra de rocha itabirito.

3.2.1 Processo de exploração do Itabirito

7 marinhos ricos em ferro e sílica. Faz parte de um tipo de formação ferrífera que tem ocorrência em diferentes bacias proteozóicas em diversos continentes.

Pelo fato de apresentar o minério de ferro combinado com o quartzo, o itabirito requer exploração em várias etapas, visando à concentração do mineral de interesse. Após a lavra, inicia-se o processo de beneficiamento do minério, que consiste nas seguintes etapas (PORMIN, 2008a; DUTRA, 2008):

• Fragmentação – Processo que visa a diminuir o tamanho do minério, dividida

basicamente em duas etapas: britagem e moagem;

• Deslamagem – Nessa etapa são retiradas as partículas finas e ultrafinas.

• Classificação – Processo de separação de partículas com base em suas

características físicas, como tamanho e densidade. Este processo é usualmente dividido em peneiramento, ciclonagem e classificação;

• Concentração – Processo que tem por objetivo recuperar os minerais contidos no

minério na forma mais concentrada possível. Pode ser feita por separação manual, separação gravimétrica, separação por meio denso, separação magnética, separação eletrostática e flotação. A flotação é de grande interesse, uma vez que nela é gerado o resíduo arenoso em estudo;

• Desaguamento – Conjunto de práticas adotadas para se obter o produto com

baixa umidade por meio da prensagem do produto, que pode ser feita em prensas tubulares;

a depressão do minério, o depre consiste em adicionar uma soluç que é feito para quebrar as ligaçõ um açúcar presente no amido, co se o oxigênio deste açúcar, prom (PIRES et al., 2003).

O importante no processo d que deveria ocorrer espontaneam 2008). Na Figura 3-2 tem-se uma

Figura 3-2

Anualmente, são lavrada proveniente das minas de Alegr industrial Germano que pertenc extração do minério, beneficiam ferro. O transporte é feito através chamada Ponta Ubú, situada no m de preparação da polpa, pelotizaç pellet feed. O embarque é efet

Europa, Ásia, África, Oriente Mé

ressor passa por um processo chamado de gelat ução de hidróxido de sódio até a solução atingir ções entre carbono e oxigênio presentes na amilop constituído de moléculas de glicose. Com esta que

movendo a adsorção da goethita em suas parede

de flotação é que ele representa exatamente o inv amente, ou seja, a sedimentação das partículas (M

a foto da vista da parte superior de um tanque de

FONTE: http://mine-net.blogspot.com/2010/02/fases-da-indu

2 – Processo de flotação em um tanque.

das cerca de 27 milhões de toneladas de minér egria, situada na cidade de Mariana e operada nce a Samarco Mineração. Nesta são feitas as mento e o início do transporte do concentrado d vés de um mineroduto de 398km que liga essa un o município de Anchieta, Espírito Santo, que pos zação, estocagem e embarque de pelotas de miné etuado em porto próprio, sendo a produção ex

édio e Américas (TOLENTINO, 2010).

8 latinização, que ir pH = 10,5, o lopectina, que é uebra, expõem-des superficiais

inverso daquele (MASSI et al.,

de flotação.

dustria-mineral-4.html

9 3.2.2 Geração de resíduo arenoso

A exploração do itabirito como minério de ferro para a indústria siderúrgica gera, entre outros, uma quantidade de resíduo arenoso da ordem de milhares de toneladas diárias (MONTE, 2002).

O processo da exploração do minério de ferro contido no itabirito gera, durante a etapa de flotação, grande quantidade de resíduo. Este resíduo apresenta característica arenosa, baixa granulometria e, como ponto chave e ponto de partida para esse trabalho, grande disponibilidade.

Nas atividades de mineração, duas das principais fontes de degradação ambiental são a deposição do resíduo proveniente do processo de beneficiamento e a do estéril gerado na lavra (IBRAM, 1987).

De acordo com a terminologia da área mineral, “estéril” é qualquer material não aproveitável como minério e descartado durante a lavra e “resíduo” é o material descartado proveniente das plantas de beneficiamento do minério. Uma planta de exploração de minério gera resíduos de várias formas físicas, como lamas, lodos, líquidos e sólidos. Os resíduos na forma sólida são geralmente armazenados em pilhas e, em alguns casos, são utilizados no preenchimento de cavas da mineração. Esses resíduos são em geral minérios pobres, rochas, resíduos finos e ultrafinos gerados no beneficiamento, dentre outros (PORMIN, 2008b).

A deposição inadequada dos resíduos pode causar vários impactos ambientais e paisagísticos. Além disso, situações de risco, como o rompimento da barragem de efluentes ou instabilidade geotécnica, podem ocorrer. Portanto, o desenvolvimento de uma estratégia de gestão de resíduos é de extrema importância, sendo um processo complexo, pois visa a conseguir um balanço razoável entre dois objetivos conflitantes: a maximização da redução do risco de contaminação/poluição e a minimização de custos financeiros (PORMIN, 2008b).

resíduos, quanto pela área explo semelhantes em tamanho, o que como matéria-prima para novos p

Figura 3-3 - Barragem de dep

3.3

Extração de areia

3.3.1 Extração da areia de rio

Os agregados minerais – minerais mais consumidas no m extrativo, cita-se como exemplo pavimentada, ou seja, cerca de 9.

A construção civil conso brita) no Brasil. Em 2010 a prod sendo que a de areia foi de 267 m em 2022 (IBRAM, 2010). Além ambientais e apresenta problemas

(a

plorada por essa mineradora. Observa-se que es e aumenta ainda mais a necessidade de utilizar e s produtos.

eposição de resíduos da mineração: (a) barragem e

io para construção civil - Impactos

– basicamente areia e pedra britada – são a mundo. Para se ter uma ideia da magnitude d lo o consumo necessário para construir cada k 9.800 toneladas de agregado (IBRAM, 2010). some anualmente milhões de toneladas de agreg odução de agregado no Brasil foi de 451 milhões milhões de toneladas e há previsão que ela pratic m do mais, extração da areia de rio provoca mu

as relacionados com a informalidade. (a)

(b)

10 essas áreas são r esses resíduos

e (b) mina.

as substâncias deste processo km de estrada

11 Conforme Leles et al. (2005) , a extração da areia de rio causa impactos positivos e negativos, sendo que esses últimos são praticamente quatro vezes maiores. Como impactos positivos citam-se: criação de emprego, contribuição para o desenvolvimento regional, diminuição do assoreamento dos cursos d’água e da proliferação de vetores de doenças, já que a vazão dos rios aumenta, e a crescente oferta de areia e da receita dos governos estaduais e municipais em virtude da Compensação Financeira pela Exploração de Recursos Minerais (CFEM).

Os impactos negativos causados no solo, na fauna, na água e no ar são inúmeros (LELES et al., 2005). Com relação ao solo e a fauna, citam-se:

• diminuição da infiltração de água devido à compactação ocasionada pelo uso de

máquinas pesadas;

• depreciação de sua qualidade decorrente da diminuição da fertilidade;

• diminuição da plasticidade e aeração também promovida pela sua compactação; • incidência de processos erosivos,

• danos à microbiota do solo em virtude da maior exposição deste às intempéries

decorrentes da retirada da vegetação;

• estresse da fauna silvestre e aquática provocado pelo ruído;

• aumento da possibilidade de ocorrer acidentes nos ambientes onde houve instabilidade

do solo, ocasionadas pela concentração de operações para extração de areia, além do risco de acidentes para os banhistas, devido à formação de “panelões” pela ação das dragas

Alguns impactos causados na água e no ar são:

• problemas relacionados à contaminação provenientes de maquinarias utilizadas nas

operações;

• aumento da concentração de partículas em suspensão na água (turbidez); • depreciação da qualidade do ar;

• interferência na velocidade e direção do curso d’água, e

• diminuição da possibilidade de usos múltiplos da água, tendo em vista o aumento da

sua turbidez e a possibilidade da sua contaminação.

12 descaracterização da paisagem natural; a probabilidade de ocorrência de acidentes automobilísticos causados pela queda de areia nas estradas durante seu transporte e a depreciação do patrimônio público, em virtude das trepidações ocorridas com o uso de máquinas pesadas, podendo provocar avarias em pontes, estradas e construções próximas ao local.

Portanto, a substituição da areia de rio pela areia resultante da exploração do itabirito também é interessante para atenuar todos os impactos negativos citados e, ainda, os outros decorrentes dos armazenamentos abusivos das barragens de resíduo resultantes da mineração. A reutilização e a reciclagem dos resíduos podem ajudar a diminuir parte deste problema.

Portanto, esta substituição é algo que pode interessar tanto às mineradoras quanto aos órgãos ambientais e ao governo.

3.3.2 A extração da areia de rio em Belo Horizonte

Estima-se que o consumo de areia de rio na Região Metropolitana de Belo Horizonte é da ordem de 7 a 10 mil toneladas por dia. Essa estimativa é feita com base no consumo de cimento na cidade (LAMEIRAS, 2008). Desta forma, esse grande consumo é algo que pode interessar às mineradoras, pois atenuará o problema da estocagem do resíduo em barragens.

A extração de areia para suprir a Região Metropolitana de Belo Horizonte é feita principalmente nos municípios de Fortuna de Minas, Cachoeira da Prata e Esmeraldas. As fotos de satélite mostram os locais dessas atividades. Pode-se ver o tamanho do impacto ambiental. O fluxo do Rio Macacos (Fortuna de Minas, Figura 3-4) está bastante prejudicado. As áreas brancas nas suas margens são causadas pela extração de areia. Vê-se que já foram formadas represas ao longo do seu percurso. Deve-se também levar em conta que esse terreno é cárstico1 , onde a gestão dos recursos hídricos deve ser ainda mais cuidadosa.

1 Cárstico: região que se caracteriza pela dissolução química (corrosão) das rochas, que leva ao aparecimento de

13

FONTE: http://maps.google.com.br/maps

Figura 3-4 - Foto satélite mostrando o local e o impacto ambiental onde se extrai areia ao longo do Rio Macacos, no município de Fortuna de Minas.

A pista direita da BR-040 no sentido Sete Lagoas – Belo Horizonte encontra-se danificada com muitas ondulações provocadas pelo excesso de peso dos caminhões de areia que circulam em horários quando não há fiscalização (LAMEIRAS, 2008).

A Figura 3-5 mostra que as áreas onde se encontram as extrações de areia (quadrados em vermelho) estão a uma distância pouco menor da Região Metropolitana de Belo Horizonte do que a distância da barragem da Samarco (círculo amarelo). Como até 2/3 do preço da areia de rio é devido ao transporte (LELES, SILVA, et al., 2005), espera-se que o transporte do

resíduo até a Região Metropolitana de Belo Horizonte não seja um impedimento para o seu emprego em substituição à areia de rio. Deve-se considerar também que há ligação ferroviária entre a barragem e Belo Horizonte. Além disso, como a Samarco domina tecnologia de transporte por mineroduto, a construção de um duto para transportar a areia até Belo Horizonte seria algo a se considerar (LAMEIRAS, 2008).

RioMacacos

Cachoeira da Prata Fortuna

14

FONTE: www.aondefica.com.br

Figura 3-5 - Comparação das distâncias entre Belo Horizonte, as áreas extratoras de areia de rio (retângulos) e a barragem da Samarco (círculo).

3.4

Resíduo: De problema a oportunidade

Quando se pensa em problemas ambientais decorrentes de processo industriais é comum pensar apenas em acidentes. No entanto, o processo desenfreado de extração de matérias-primas e a deposição inadequada de resíduos também são responsáveis por impactos fortíssimos ao meio ambiente (RIBEIRO e MORELLI, 2009).

15

3.5

Argamassa

De acordo com Mehta e Monteiro (1994), a argamassa é constituída de cimento, água e agregado miúdo (areia), sendo em sua essência um concreto sem agregado graúdo. O cimento, que é um material finamente pulverizado, sozinho não é aglomerante, mas ao ocorrerem reações químicas entre os minerais nele presentes e a água há a formação de compostos com propriedades ligantes. Os silicatos de cálcio formados são os principais compostos responsáveis pela característica do aglomerante.

A água utilizada para confeccionar a argamassa, chamada de água de amassamento, deve ser isenta de ácidos, álcalis e óleos. A qualidade da água tem efeito direto nas propriedades da argamassa.

As propriedades da argamassa dependem de diversos fatores. A resistência mecânica, por exemplo, que é uma das principais, varia principalmente com (MEHTA e MONTEIRO, 1994):

• Traço, que é a proporção entre aglomerante (cimento) e aglomerado (areia),

normalmente varia entre 1:1 e 1:5, em volume;

• Granulometria, que é a medida do tamanho das partículas;

• Fator ou relação água/cimento (a/c), em massa, que representa a quantidade em massa

de água em relação à de cimento e

• Compactação da massa.

Para melhorar as características das argamassas e seus produtos são utilizados usualmente aditivos. No entanto, eles não participam das formulações padrões dos produtos cimentícios. Existem aditivos com diferentes ações, os quais, quando aplicados corretamente, trazem vários benefícios. Por exemplo, eles podem modificar as características de pega e de endurecimento, aumentar a plasticidade de massas frescas, aumentar a durabilidade em condições de frio, entre outras.

16 canteiro de obra, reduzindo a ocupação de espaço, material estocado e mão de obra ociosa (PEREIRA, 2011).

Segundo a ABCP (2002), as principais aplicações da argamassa estão na construção civil, na confecção de tubos, lajes, mourões, pisos, telhas, blocos, pavimentos intertravados e diversos pré-moldados.

3.6

Composição da Argamassa

3.6.1 Agregado

Os agregados podem ser classificados segundo sua origem, dimensão e massa específica.

Quanto à origem, eles podem ser naturais, artificiais, ou seja, originados do britamento de rocha tais como pedrisco, pedra britada, etc, ou obtidos por processo industriais (FELTEN, 2009). Existe o conceito de agregados obtidos do reaproveitamento de resíduos urbanos ou industriais, como escória de alto forno, concreto reciclado, PET etc. (KAEFER, 2000).

Quanto às dimensões de suas partículas, a ABNT (2005) definiu-os como miúdos, cujos grãos passam pela peneira 4,8mm e ficam retidos na peneira de 0,15mm, e graúdos, aqueles que passam pela peneira de 152mm e ficam retidos na peneira 4,8mm.

Quanto à massa específica (m.e.), os agregados podem ser classificados como leves, médios e pesados, segundo os limites abaixo (FELTEN, 2009):

Leves: m.e. < 2.000kg.m-3

Médios: 2.000kg.m-3≤ m.e. ≤ 3.000kg.m-3

Pesados: m.e. > 3.000kg.m-3

Os agregados são os materiais granulares utilizados com o meio cimentante para formar um concreto ou uma argamassa. Pela própria definição, eles devem ser inertes, ou seja, não devem conter constituintes que reajam com o cimento, fresco ou endurecido, não devem sofrer variações de volume com a umidade e não deve haver incompatibilidade térmica entre seus grãos e a pasta endurecida (KAEFER, 2000).

17 em normas (ABNT, 2001; ABNT, 1987). A composição química da rocha matriz, quando não há substâncias reativas com o cimento ou meio ambiente, é menos importante que suas características físicas (KAEFER, 2000).

Normalmente utiliza-se a areia natural como agregado miúdo, extraída principalmente dos leitos dos rios e das praias. É uma matéria prima de baixo valor econômico, sendo até 2/3 do seu preço devido ao transporte da origem ao consumidor, o que torna esta atividade predatória, pois não há preocupação quanto aos aspectos humanos e ambientais. Resumindo, a baixa relação preço/volume da areia pode fazer com que as mineradoras procurem áreas o mais próximo possível dos centros de consumo, potencializando situações de conflito entre a mineração e o uso urbano do espaço.

3.6.2 Matriz (Pasta de Cimento)

A pasta de cimento (mistura de água e cimento) é chamada de matriz por ser contínua e envolver as partículas de agregado miúdo na argamassa. Ela é constituída por diferentes tipos de compostos hidratados de cimento, sendo os mais importantes os silicatos hidratados de cálcio C-S-H, que podem aparecer como estrutura fibrosa, o hidróxido de cálcio Ca(OH)2,

que cristaliza em grande placas hexagonais superpostas, e a etringita, que cristaliza no início da pega em forma de agulhas (Figura 3-6) (KAEFER, 2000).

FONTE: (OLIVEIRA, 2007)

(a) (b)

Figura 3-6 - Produtos de hidratação do cimento: a) cristais de etringita; b) cristais de monossulfato de cálcio.

18 sobre a composição química, os diferentes tipos de cimento, as reações de hidratação e sobre as características dos compostos gerados, bem como suas influências sobre as propriedades das argamassas, será primeiramente feita.

Cimento Portland

O cimento Portland foi criado por um construtor inglês, Joseph Aspdin, que o patenteou em 1824. Nessa época, era comum na Inglaterra construir com pedra de Portland, uma ilha situada no sul desse país. Como o resultado da invenção de Aspdin assemelhou-se em cor e dureza das pedras de Portland, ele registrou esse nome em sua patente. É por isso que todo o tipo de cimento é chamado cimento Portland (ABCP, 2002).

O cimento Portland é o aglomerante hidráulico mais utilizado na produção de concreto e argamassa. É um pó constituído de partículas de tamanho entre 1 e 50 m, obtido pela moagem do clínquer e adição de sulfato de cálcio, na forma de gipsita (CaSO4.2H2O). O

clínquer é formado pelo aquecimento de uma mistura de calcário e argila, em forno giratório que pode alcançar temperatura interna de até 1450ºC.

• Composição Química

Os principais constituintes do cimento Portland são os silicatos de cálcio: C3S (silicato

tricálcico – 3CaO . SiO2) e o C2S (silicato dicálcico - 2CaO . SiO2); o aluminato de cálcio:

C3A (aluminato tricálcico – 3CaO . Al2O3) e o C4AF (ferroaluminato de cálcio - 4CaO . Al2O3

. Fe2O3) e a gipsita adicionada para inibir a tendência à pega instantânea ocasionada pela

grande reatividade do C3A. As fórmulas genéricas dos constituintes do cimento são formadas

pelas letras C, S, A e F que representam, respectivamente, óxidos de cálcio, silicatos, óxidos de alumínio e óxidos de ferro (MEHTA e MONTEIRO, 1994).

• Tipos de Cimento Portland

19

CP I e CP I S - Cimento Portland Comum e Cimento Portland Comum com Adição, respectivamente.

CP II E, CP II Z, CP II F - Cimento Portland Composto com Escória, Cimento Portland Composto com Pozolana e Cimento Portland Composto com Fíler Calcário,

respectivamente.

CP III - Cimento Portland de Alto-forno.

CP IV - Cimento Portland Pozolânico.

CP V ARI - Cimento Portland de Alta Resistência Inicial.

CPRS - Cimento Portland Resistente a Sulfatos.

CPBC - Cimento Portland de Baixo Calor de Hidratação.

CPB - Cimento Portland Branco estrutural e não estrutural.

CPP - Cimento para Poços Petrolíferos.

O tipo de cimento mais empregado pode variar em cada região, pois depende da matéria-prima local. Portanto, nas cidades mineiras, o mais utilizado é o CP II E, formado pela adição de escória de alto-forno, considerando a grande disponibilidade dessa matéria-prima em regiões produtoras de minério de ferro. Esse tipo de cimento combina bons resultados de baixo calor de hidratação com o aumento de resistência do Cimento Portland Comum e é recomendado para estruturas que exijam desprendimento de calor moderadamente lento.

Na indústria de elementos arquitetônicos pré-moldados e pré-fabricados, como fábricas de blocos para alvenaria, blocos para pavimentação, tubos, lajes, meio fio, mourões e postes, é necessário que o produto tenha alta resistência inicial e rápido desmolde, visto que a produção e saída desses elementos devem ser consideravelmente rápidas. Sendo assim, o CP V ARI é o mais recomendado, por proporcionar essas características ao concreto e argamassas confeccionados com ele. O desenvolvimento dessa propriedade é conseguido pela utilização de uma dosagem diferente de calcário e argila na produção do clínquer e pela moagem mais fina do cimento. Assim, ao reagir com a água, o CP V adquire elevadas resistências e endurecimento com maior velocidade (ABCP, 2002).

• Reações de hidratação

20 MONTEIRO, 1994). O enrijecimento da pasta é caracterizado pela hidratação dos aluminatos e a evolução da resistência (endurecimento) é realizada pelos silicatos.

A reação do C3A com a água é imediata. Por isso há a necessidade da adição de sulfato

de cálcio na forma de gipsita (geralmente representada por CšH2) para retardar a reação. Os

cimentos tipo ARI são obtidos utilizando-se dosagem diferenciada de calcário e argila na produção de clínquer e, além disso, o tempo de moagem do clínquer é maior. Como produto dessa reação tem-se a formação de cristais aciculares de trissulfato aluminato de cálcio hidratado, chamada de etringita, que é responsável pelo fenômeno da pega. Com a evolução do tempo e dependendo da proporção sulfato/aluminato no cimento, a etringita pode se decompor em monossulfoaluminato de cálcio hidratado, que é uma configuração mais estável e apresenta formato de placas hexagonais. As reações que representam essas transformações estão demonstradas nas Equação 3-1 e Equação 3-2:

3 š 26 š etringita - 3CaO . Al2O3 . 3CaSO4 . 32H2O)

Equação 3-1

š 2 4 š (monossulfoaluminato de cálcio -

(3(3CaO.Al2O3.CaSO4.12H2O))

Equação 3-2

O processo de hidratação do C4AF, pelo fato de gerar uma série de compostos, é de

difícil caracterização e tem pouca influência na pasta endurecida. Segundo Mehta e Monteiro (1994), seus compostos resultantes são estruturalmente similares aos formados a partir do C3A.

Embora os íons sulfato atuem como retardadores de hidratação dos aluminatos, os mesmos exercem um efeito contrário sobre os silicatos, acelerando as suas reações de hidratação (SILVA, 2005) .

A hidratação dos silicatos C3S e C2S ocorre algumas horas após o início de hidratação

do cimento e origina silicatos de cálcio hidratados que possuem composição química muito variada sendo, por isso, representados genericamente por C-S-H e hidróxido de cálcio Ca(OH)2. Com o decorrer da hidratação, começam a aparecer cristais prismáticos grandes de

Ca(OH)2 e, na sequência, cristais pequenos e fibrilares de silicatos hidratados de cálcio. Esses

21

2 6 3

Equação 3-3

2 4

Equação 3-4

O C3S é responsável pela resistência inicial (primeiros dias ou semanas) e o C2S pelo

desenvolvimento contínuo da resistência que se estende por meses ou anos, devido a uma hidratação mais lenta.

O C-S-H não tem composição nem estrutura definidas (forma amorfa) e é o principal responsável pela resistência da pasta endurecida. Quanto maior a quantidade de Ca(OH)2 na

pasta, menor é a resistência da pasta contra ataques de ácidos e de sulfatos. Verifica-se também que um cimento com maior teor de C3S resulta em um concreto mais susceptível ao

ataque químico e com menor resistência mecânica (KAEFER, 2000).

Na pasta hidratada, o C-S-H constitui cerca de 50 a 60% em volume, sendo a fase mais importante para as propriedades da pasta. O Ca(OH)2, conhecido como Portlandita, por ser o

primeiro composto formado durante a hidratação, é o principal responsável pela resistência inicial e constitui entre 20 e 25% do volume da pasta. Os sulfoaluminatos constituem entre 15 e 20% do volume da pasta e exercem menor influência nas propriedades da pasta, exceto em condições nas quais possam ocorrer ataques por sulfato, em que o monossulfato hidratado deixa a pasta vulnerável (MEHTA e MONTEIRO, 1994).

22

Vazios

A resistência da pasta é fortemente relacionada com sua porosidade, uma vez que somente os elementos sólidos resistem aos esforços. A porosidade da pasta de cimento hidratada se distribui da seguinte forma (MEHTA e MONTEIRO, 1994):

• Poros de gel ou entre camadas de C-S-H: vazios muito pequenos (entre 5 e

25Ǻ), que não influenciam na resistência da pasta.

• Vazios capilares: representam o espaço não preenchido pelos componentes

sólidos da hidratação do cimento. O volume total e, principalmente, a distribuição do tamanho dos poros afetam a resistência da pasta. Poros de pequenos diâmetro (< 50nm) são descritos como pouco prejudiciais ao comportamento mecânico.

• Poros de ar incorporado: possuem formato esférico e dimensões superiores aos

vazios capilares. Podem ocorrer devido a pouca vibração da argamassa ou terem sido intensionalmente incorporados. Devido à grande dimensão, reduzem bastante a resistência do material e aumentam a permeabilidade.

3.7

Aditivos Superplastificantes

Aditivo é um produto que é adicionado em pequena quantidade ao concreto ou à argamassa, antes ou após a mistura, no sentido de melhor adequar o material a determinadas condições, tais como acelerar ou diminuir o tempo de pega, melhorar a trabalhabilidade, reduzindo a quantidade de água, aumentar a resistência quanto a variações térmicas, entre outras (ABNT, 1992).

Segundo a norma “Aditivos para concreto de cimento Portland” (ABNT, 1992), existem 9 (nove) tipos diferentes de aditivos. Dentre eles, destacam-se os superplastificantes, que possuem como principal propriedade reduzir a quantidade de água na produção da argamassa.

23 processo de polimerização complexo. A primeira geração de superplastificantes foi baseada em condensados sulfonados de naftaleno-formaldeído e/ou condensados sulfonados de melanina-formaldeído, dispersantes poliméricos baseados em uma única unidade repetitiva, não permitindo grandes variações de sua estrutura molecular. Mais recentemente, uma nova geração de aditivos superplastificantes – à base de policarboxilatos com moléculas de poliéteres pendentes - tem se tornado mais comum. Esses aditivos são baseados em duas ou mais unidades estruturais, que proporcionam maior diversidade das possíveis estruturas moleculares. Como exemplo, a quantidade relativa de unidades aniônicas por unidades de poliéteres pode ser variada, o peso molecular da molécula de poliéter pode ser variado e o peso molecular da cadeia principal de policarboxilato também pode ser ajustado para a criação de polímeros com diferentes características de desempenho (YAMADA et al., 2000;

VICKERS et al., 2005).

Muitos aditivos superplastificantes foram desenvolvidos nas últimas décadas. Segundo Zingg et al. (2008) eles melhoram a trabalhabilidade de argamassas e concretos para a

demanda de aplicações industriais. A adição de superplastificantes visa dois objetivos: eles são capazes de controlar as propriedades fluidas e permitem a redução da razão água/cimento sem perder a trabalhabilidade e durabilidade (ZINGG et al., 2008).

O tipo de plastificante e o método de mistura variam a fluidez da pasta (YOSHIOKA

et al., 2002). Como já citado anteriormente, o cimento Portland é formado por quatro tipos de

minerais e a adsorção do superplastificante em cada um deles não é uniforme. Alguns componentes minerais podem adsorver muito mais ao superplastificante do que os outros. Yoshioka e outros (2002) testaram quatro tipos diferentes de superplastificantes e concluíram que todos eles foram mais adsorvidos nos aluminatos do que nos silicatos.

Nos últimos anos, o uso e o desenvolvimento dos superplastificantes a base de policarboxilatos vêm aumentando cada vez mais e tornando-se os mais populares (ALONSO

et al., 2007; HANEHARA et al., 1999; YAMADA et al., 2000). Estes aditivos a base de

24 Outra característica dos superplastificantes é o potencial que suas estruturas químicas apresentam para ser modificadas, pois são compostas por diferentes moléculas e é um polímero (YAMADA et al., 2000). Recentemente, muitos aditivos a base de carboxilatos

contendo cadeias principais mais curtas e cadeias laterais de poliésteres mais longas estão sendo desenvolvidos. Na opinião de alguns autores (SUGIYAMA et al., 2003; MAEDER et al., 2004 apud ALONSO et al., 2007) quanto mais curta for a cadeia principal e mais longa e

mais numerosa são as cadeias laterais dos éteres, maior e mais duradoura será a fluidez induzida pelo aditivo. Outros pesquisadores também concluíram que as diferentes estruturas, suas massas moleculares, assim como a distribuição dessas massas moleculares afetam diretamente na fluidez da pasta (FERRARI et al., 2000; MAGAROTTO et al., 2003;

BJORNSTROM et al., 2003 apud ALONSO et al., 2007). Quanto maior for a massa

molecular dos polímeros, maior é a adsorção e mais efetiva é a fluidez, mas quanto maior for a sua distribuição, menor será a eficácia dos aditivos.

Alguns trabalhos estão desenvolvendo ou utilizando materiais alternativos como superplastificantes. Saasen et al. (1991) utilizaram glicerina para investigar o comportamento

reológico e o tempo de pega de pastas de cimento e verificaram que a glicerina acelera o processo de hidratação e aumenta a viscosidade das pastas. Outros pesquisadores sintetizaram o sulfonato de amido e estudaram o efeito da fluidez em pastas de cimento. Concluíram que, como agente redutor de água, o sulfonato de amido é mais efetivo do que um aditivo comercial a base de naftaleno (ZHANG et al., 2007). Ainda, outro trabalho na área de

plastificantes alternativos foi realizado, obtendo-se um aditivo redutor de água a base de copos de poliestireno descartáveis usados (ASSUNÇÃO et al., 2005; CARROL et al., 1966).