UNIVERSIDADE DO ESTADO DE SANTA CATARINA

CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

INGO HERMANN DALIBOR

A INFLUÊNCIA DE CARGAS PARTICULADAS NAS PROPRIEDADES MECÂNICAS DE COMPÓSITOS POLIMÉRICOS

FICHA CATALOGRÁFICA

D136i

Dalibor, Ingo Hermann

A influência de cargas particuladas nas propriedades mecânicas de compósitos com resina poliéster insaturada / Ingo Hermann Dalibor; Orientador: Ricardo Pedro Bom

97 f.: il.

Incluem referências.

Dissertação (mestrado) - Universidade do Estado de Santa

Catarina, Centro de Ciências Tecnológicas, Mestrado em Ciências e Engenharia dos Materiais, Joinville, 2013.

INGO HERMANN DALIBOR

A INFLUÊNCIA DE CARGAS PARTICULADAS NAS PROPRIEDADES MECÂNICAS DE COMPÓSITOS POLIMÉRICOS

JOINVILLE 2013

Dissertação apresentada como requisito parcial para a obtenção do título de mestre em Ciência e Engenharia de Materiais da Universidade do Estado de Santa Catarina, Centro de Ciências Tecnológicas - CCT.

AGRADECIMENTOS

RESUMO

Dalibor, I.H., Influência da carga nas propriedades mecânicas de compósitos poliméricos. 2013. Dissertação (Mestrado em Ciência e Engenharia dos Materiais-Área: Polímeros) Universidade Estadual de Santa Catarina.

A carga particulada, normalmente utilizada para redução de custos, pode ter influência nas propriedades mecânicas dos compósitos com matriz de poliéster insaturado. Foram confeccionados corpos de prova com concentração volumétrica variando entre 1 e 20% na matriz de poliéster. Inicialmente foi analisada a força de adesão na interface do reforço e a matriz. Com a força de adesão é transferida a tensão da matriz para o reforço, ocorrendo um aumento da resistência do compósito. A força de adesão pode ser determinada pelo comprimento crítico do reforço, neste caso uma haste de PVC, através de um ensaio de arrancamento, conhecido também como “pull out”. A curva do comprimento crítico em função da concentração de carga mostrou uma notável semelhança com todas as cargas testadas, havendo um mínimo em torno da concentração volumétrica nominal de 5%. Posteriormente, através de ensaios de flexão, foram determinadas as propriedades mecânicas do compósito, que são o módulo de elasticidade, resistência e a deformação máxima nas concentrações acima mencionadas. Os ensaios foram realizados sem e com a haste de PVC. Os efeitos das cargas foram muito distintos em cada caso. O melhor resultado foi obtido no módulo de elasticidade do compósito com a matriz poliéster com carga de vidro moído na concentração de 5% em volume e uma haste de PVC. Nos outros casos as cargas testadas tiveram efeito negativo nas propriedades. A haste de PVC trouxe um efeito positivo apenas na deformação máxima sem a utilização de carga na matriz. Em todos os outros casos o efeito da haste de PVC foi negativo.

ABSTRACT

Dalibor, I.H., Effect of fillers on mechanical properties of polymeric composites

2013. Dissertation (Master Course in Materials Science and Engineering -Polymers) Universidade Estadual de Santa Catarina.

Particulate fillers have a broad application in the composites industry, mainly for cost reduction. But fillers may have also an influence on mechanical properties like strength, stiffness and strain. The scope of this dissertation is the mechanical characterization of particulate composites changing concentration from 1% to 20% in volume with an PVC rod as reinforcement. Initially pull out tests were applied to determine critical length of reinforcement. Critical length measures load transfer on interface between matrix and reinforcement, which is main factor to improve composite’s strength. Critical length as a function of filler concentration showed a remarkable similarity for all fillers studied. At about 5% volume fraction all curves showed a minimum, it means, the shear strength is a maximum in this point. Finally, mechanical properties in flexural tests without PVC reinforcement were determined showing at low filler concentration significant variation. Statistical significance tests showed mechanical properties aren’t a linear function to concentration. Flexural tests on particulate composite with PVC reinforcement showed strength reduction, but on elastic modulus and strain, different effects were realized, depending on filler used. It means, a 3 phase composite may have a synergy or dissociative effect when filler and reinforcement were applied together.

LISTA DE FIGURAS

Figura 1 Um diol e um ácido dicarboxílico forma poliéster e água. Fonte: GREEN e WITTKOFF (2003) ... 24

Figura 2 Anidrido maleico, anidrido oftálico e glicol, resultam no poliéster insaturado. Fonte: GAMSTEDT et al (2002) ... 24 Figura 3 a) ácido ortoftálico b) ácido isoftálico c) ácido tereftálico. Fonte: FINK

(2005)...25

Figura 4 Cura do polímero termofixo Fonte: MARK (2004). ... 25

Figura 5 Massa específica em função da fração volumétrica. Fonte: WYPYCH (2005) ... ... 29

Figura 6 Diferença entre a massa específica calculada e a real. Fonte: WYPYCH (2005) ... ...30

Figura 7 FVC para a condutividade elétrica é de 1%, matriz de OS e carga de grafite Fonte: SENGUPTA et al. (2011)...31 Figura 8 Resistência à tração versus concentração de fibra de vidro em matriz de

PA-6. Fonte: EHRENSTEIN (2006) ... 32

Figura 9 Resultados obtidos com carga de esferas de vidro.Cada linha representa uma concentração diferente Fonte: FU (2008) ... 34

Figura 10 Módulo de elasticidade em função da concentração de partículas de sílica com diferentes tamanhos em um nanocompósito de polisiloxano. Fonte FU (2008)..34

Figura 11 Resistência à tração em função da concentração.Cada linha representa um tamanho de partículas.Matriz de EPDM e carga de hidróxido de Mg. Fonte: ZHANG (2004)...35

Figura 12 Resistência à tração em função do tamanho das partículas. Matriz de epóxi e carga de alumina trihidratada.Fonte: FU (2008)...36

Figura 13 Propriedades mecânicas em função da morfologia da carga em matriz de PAS. Fonte: ORÉFICE et al (2001)...36 Figura 14 Propriedades mecânicas em função da concentração. Fonte: SCHUBEL et

al (2006)...38 Figura 15 Resistência à flexão em função da concentração de caulim. Fonte:

Figura 17 Tensão de cisalhamento e tensão axial na fibra. Fonte: EHRENSTEIN

(2006)...43

Figura 18 Tensões e comprimento crítico. Fonte: EHRENSTEIN (2006)...44

Figura 19 a) corpo de prova b) gráfico com a resistência ao arrancamento em função do comprimento da fibra. Fonte: MONTEIRO et al. (2006)...44

Figura 20 Curvas típicas tensão x deformação da norma ASTM. Fonte: ASTM D 790...45

Figura 21 Distribuição do tamanho das partículas de Aerosil. Fonte: WYPYCH, (2000)...47

Figura 22 Distribuição do tamanho das partículas de alumina trihidratada. Fonte: ALCOA (2011)...48

Figura 23 Distribuição do tamanho das partículas de carbonato de Ca. Fonte: TECNOCARB (2012)...48

Figura 24 Resultado da medição das partículas de talco industrial com o medidor de partículas Shimadzu SALD-220...49

Figura 25 Corpo de prova para ensaio de arrancamento do reforço de PVC...50

Figura 26 Relógio comparador no ensaio de flexão e o dispositivo de 3 apoios...53

Figura 27 Garras com centragem automática no ensaio de tração...53

Figura 28 Gráficos força x deslocamento emitidas pela máquina de tração universal...54

Figura 29 Correção das curvas obtidas na máquina de tração universal. Fonte: ASTM-D 790 (2010)...54

Figura 30 Corpo de prova para ensaio de arrancamento após o ensaio...60

Figura 31 Curva típica do ensaio de arrancamento...61

Figura 32 Comprimento crítico em função da fração mássica do compósito particulado com carga DSP...64

Figura 33 Comprimento crítico em função da fração mássica do compósito particulado com carga ATH...65

Figura 34 Comprimento crítico em função da fração mássica do compósito particulado com a carga CAC...66

Figura 35 Comprimento crítico em função da fração mássica do compósito particulado com a carga TAI...67

Figura 37 Comprimento crítico em função da fração volumétrica dos compósitos particulados analisados...69

Figura 38 A ruptura no ensaio de flexão sem haste de PVC ocorreu corretamente no centro da peça...70

Figura 39 Tensão x deformação do ensaio de flexão, cp nr. 2, resina poliéster sem carga...70

Figura 40 Módulo de elasticidade x fração mássica do poliéster com a carga DSP....74

Figura 41 Tensão máxima de flexão em função da fração mássica da resina poliéster com a carga DSP...75

Figura 42 Deformação máxima no ensaio de flexão do compósito particulado com a carga DSP...76

Figura 43 Módulo de elasticidade na flexão em função da fração mássica do

compósito com a carga VIM...77

Figura 44 Curva da tensão máxima de flexão em função da fração mássica do

compósito com a carga VIM...78

Figura 45 Deformação máxima em função da fração mássica. Ensaios de flexão do compósito com a carga VIM...79

Figura 46 Módulo de elasticidade em função da fração volumétrica das cargas

testadas...80

Figura 47 Tensão máxima em função da fração volumétrica das cargas testadas ...81

Figura 48 Deformação máxima em função da fração volumétrica das cargas

testadas...81

Figura 49 Corpo de prova com a haste de PVC com ruptura exatamente no centro. Na fotografia à direita a haste de PVC rompida...82

Figura 50 Módulo de Elasticidade versus FV do PVC (a) sem carga; (b) com carga DSP. c) com a carga VIM...85

Figura 51 Tensão máxima na flexão em função da FV de PVC (a) sem carga; (b) com carga DSP; (c) com carga VIM...86

Figura 52 Deformação Máxima em função da FV de PVC (a) sem carga; (b) com carga DSP; (c) com carga VIM...87

Figura 53 Simulação do efeito sinergia e dissociativo no módulo de elasticidade do compósito particulado com a haste de PVC...89

LISTA DE TABELAS

Tabela 1 Exemplos de cargas minerais com diferentes formatos de partículas. Fonte: LIMA (2007) ... 27

Tabela 2 Aplicação de cargas em compósitos. Fonte: ABMACO (2010); WYPYCH (2005) ... 28

Tabela 3 Módulo de elasticidade em função do tamanho de partícula. Fonte: FU et al (2008) ... 33

Tabela 4 Propriedades mecânicas na flexão com carga de carbonato de cálcio em matriz de resina poliéster isoftálica. Fonte: LUCAS et al (1993)... 38 Tabela 5 Resistência ao descolamento da camada de tinta de matriz de poliéster com

epóxi e carga de nanopartículas de carbonato de cálcio. Fonte: KALAEE

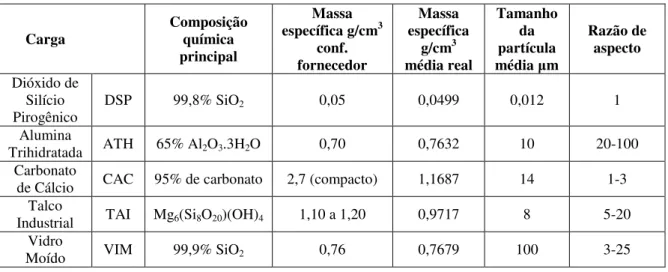

et al (2011) ... 39 Tabela 6 Características principais das cargas conforme dados dos fabricantes ... 46

Tabela 7 Concentração volumétrica porcentual nominal, fração mássica FM e fração volumétrica FV porcentual corrigida pela média de todos os corpos de prova ... 52

Tabela 8 Resultados obtidos nos ensaios de arrancamento. Coluna A e B contem os resultados dos testes de hipótese, conforme o texto. ... 62

Tabela 9 Resultados dos ensaios de tração da haste de PVC ... 63

Tabela 10 Valores do módulo de elasticidade e informações estatísticas obtidos nos ensaios de flexão. Coluna A e B contêm os resultados dos testes de hipótese,

conforme o texto. ... 72

Tabela 11 Valores da tensão máxima e informações estatísticas obtidos nos ensaios de flexão. Coluna A e B contêm os resultados dos testes de hipótese, conforme o texto.72

Tabela 12 Valores da deformação máxima e informações estatísticas obtidos nos ensaios de flexão. Coluna A e B contêm os resultados dos testes de hipótese,

conforme o texto ... 73

Tabela 13 Teste de significância estatística entre a diferença das médias das ensaios com compósitos com as cargas DSP e VIM ... 79

Tabela 14 Valores obtidos nos ensaios de flexão de corpos de prova com e sem

LISTA DE ABREVIATURAS E SÍMBOLOS

deformação viscosidade

tensão de cisalhamento

massa específica

tensão, resistência à tração tensão de ruptura da fibra

tensão na fibra, resistência à tração da fFibra

s resistência mecânica específica

AAP peróxido de acetil cetona Al2O3.3H2O alumina trihidratada ATH alumina trihidratada BPO peróxido de dibenzoila

C carbono

C8 H6 O4 ácido ortoftálico,isoftálico,tereftálico

Ca cálcio

CAC carbonato de cálcio CaO óxido de cálcio CHP peróxido de cumeno cm3 centímetro cúbico Coef. Var. coeficiente de variação

CP corpo de prova

CVC concentração volumétrica crítica

df diâmetro da fibra

DSP dióxido de silício pirogênico E módulo de elasticidade

Ec módulo de elasticidade do compósito Em módulo de elasticidade da matriz Es módulo de elasticidade específico EPDM monômero ethileno–propileno–dieno

FV Fração Volumétrica FVC fração volumétrica crítica

g grama

GPa gigapascal

kgf quilograma força

H hidrogênio

H0 hipótese nula confirmada H1 hipótese nula rejeitada

L comprimento de embutimento na matriz Lc comprimento crítico

m massa

m2 metro ao quadrado

ml mililitro

n tamanho da amostra

m micrometro

Mg3(Si4O10)(OH)2 talco industrial

MEKP peróxido de metil-etil-cetona

Mg manganes

MgO óxido de manganes

ml mililitros

MPa megapascal

N newton

Na-HMP hexametafosfato de sódio

nm nanômetro

O oxigênio

PA poliamida

PE polietileno

PMMA polimetil-metacrilato

PP polipropileno

PS poliestireno

PVC poli(cloreto de vinila)

s desvio padrão

TAI talco industrial

TBPB perbenzoato de terc butila

Ti titânio

V volume

VIM vidro moído

SUMÁRIO

AGRADECIMENTOS ... 4

RESUMO ... 5

ABSTRACT ... 6

LISTA DE FIGURAS ... 7

LISTA DE TABELAS ... 11

LISTA DE ABREVIATURAS E SÍMBOLOS ... 13

1 INTRODUÇÃO ... 19

1.2 OBJETIVOS ... 21

1.1.1 Objetivos Gerais ... 21

1.1.2 Objetivos Específicos ... 21

2 REVISÃO BIBLIOGRÁFICA ... 22

2.1 COMPÓSITOS ... 22

2.2 MATRIZ ... 23

2.2.1 Resina de poliéster insaturado ... 24

2.2.2 Iniciador ... 26

2.3 CARGA E REFORÇO ... 26

2.3.1 Cargas Particuladas ... 27

2.3.2 Massa específica e fração volumétrica crítica ... 28

2.3.3 Razão de aspecto, tamanho das partículas e sua distribuição ... 32

2.3.4 Características e propriedades das principais cargas particuladas ... 37

2.3.4.1 Carbonato de cálcio ... 37

2.3.4.2 Vidro ... 39

2.3.4.3 Sílica pirogênica ... 39

2.3.4.4 Caolim ... 40

2.3.4.5 Talco ... 40

2.3.4.6 Alumina trihidratada ... 41

2.4 COMPRIMENTO CRÍTICO DA FIBRA DE REFORÇO ... 41

2.5 CURVAS TÍPICAS TENSÃO x DEFORMAÇÃO ... 44

3 MATERIAIS E MÉTODOS EXPERIMENTAIS ... 46

3.1 MATERIAIS ... 46

3.1.1.1 Dióxido de Si Pirogênico ... 47

3.1.1.2 Alumina trihidratada ... 47

3.1.1.3 Carbonato de cálcio ... 48

3.1.1.4 Talco industrial ... 49

3.1.1.5 Vidro moído ... 49

3.1.2 Resina poliéster e iniciador ... 50

3.1.3 Reforço de PVC ... 50

3.1.4 Confecção dos corpos de prova... 50

3.2 ENSAIOS NA MÁQUINA DE TRAÇÃO UNIVERSAL ... 52

3.2.1 Determinação do módulo de elasticidade de flexão ... 55

3.2.2 Determinação da tensão máxima no ensaio de flexão ... 56

3.2.3 Determinbação da deformação máxima no ensaio de flexão ... 56

3.2.4 Ensaio de arrancamento “Pull Out” ... 57

3.3 AVALIAÇÃO ESTATÍSTICA E REPRESENTAÇÃO GRÁFICA... 57

4 RESULTADOS E DISCUSSÃO ... 60

4.1 COMPRIMENTO CRÍTICO ... 60

4.1.1 Haste de PVC ... 63

4.1.2 Comprimento crítico do compósito com Dióxido de Silício Pirogênico ... 63

4.1.3 Comprimento crítico do compósito com Alumina Trihidratada ... 64

4.1.4 Comprimento crítico do compósito com Carbonato de Cálcio ... 65

4.1.5 Comprimento crítico do compósito com Talco Industrial ... 66

4.1.6 Comprimento crítico do compósito com Vidro Moído ... 67

4.1.7 Conclusões parciais ... 68

4.2 ENSAIOS DE FLEXÃO ... 69

4.2.1 Ensaio de flexão sem haste de reforço de PVC ... 69

4.2.2.1 Ensaio de Flexão com carga de Dióxido de Silício Pirogênico ... 73

4.2.2.2 Ensaio de Flexão com carga de Vidro Moído ... 76

4.2.2.3 Conclusões parciais ... 79

4.2.2 Ensaio de flexão do compósito com haste de reforço de PVC ... 82

4.2.2.1 Módulo de elasticidade ... 84

4.2.2.2 Tensão máxima na flexão ... 84

4.2.2.3 Deformação máxima na flexão ... 84

4.2.2.4 Conclusões parciais ... 88

1INTRODUÇÃO

Compósitos poliméricos têm crescente utilização na indústria aeronáutica, espacial e automobilística, devido sua alta resistência específica e relativa facilidade de fabricar peças integradas (RP, 2012; HPC, 2012). Nestas indústrias grandes investimentos em pesquisa de materiais e processos são realizados devido à previsão de contínuo aumento de necessidade de materiais leves e resistentes para a redução do consumo de energia. No Brasil ainda se utilizam materiais e métodos tradicionais, de baixa tecnologia, na indústria de processamento de compósitos, com exceção de alguns casos isolados. A fabricação é realizada com muito trabalho manual e grande preocupação de custos. Neste contexto, cargas particuladas são muito utilizadas, devido seu baixo custo e fácil disponibilidade, especialmente cargas minerais, das quais o Brasil tem grandes reservas de fácil exploração.

Mesmo com a larga utilização ainda há uma lacuna de informações sobre a influência das cargas nas propriedades mecânicas do compósito. Relativamente pouco tem sido publicado atualmente sobre as cargas tradicionais sendo que nos meios científicos a pesquisa está focada nas cargas com partículas nanométricas (PRASAD et al. 2009).

Inicialmente foi analisado o comprimento crítico do reforço através do ensaio de arrancamento, conhecido também como “pull out”, que foi adotado neste trabalho com algumas adaptações. O comprimento crítico quantifica a força de adesão na interface. A força de adesão é responsável pela transferência da tensão da matriz para o reforço influindo diretamente na resistência do compósito.

Os ensaios para medir o comprimento crítico da fibra de reforço exigem dispositivos e equipamentos especiais, devido às pequenas dimensões das fibras. Isto foi contornado neste trabalho utilizando-se uma haste de PVC como reforço. E, como carga, foram selecionados o carbonato de cálcio, o talco industrial, a alumina trihidratada, o vidro moído e o silício pirogênico, todas com grande utilização na indústria de processamento de compósitos termofixos no Brasil.

Além disto, os compósitos foram caracterizados quanto as suas propriedades mecânicas em ensaios de flexão, que foram realizados conforme a norma ASTM-790. Os corpos de prova foram confeccionados especialmente para este fim. Os ensaios foram realizados com as cargas de dióxido de silício pirogênico e de vidro moído e as propriedades analisadas foram o módulo de elasticidade, a resistência à flexão e a deformação. Os ensaios foram realizados com e sem reforço de PVC.

Nos resultados dos ensaios foram aplicados testes de hipótese para verificar a significância estatística das diferenças das médias de cada série de ensaios.

1.1 OBJETIVOS

1.1.1 Objetivo geral

Determinar o efeito de cargas particuladas cerâmicas nas propriedades mecânicas, módulo de elasticidade, resistência à flexão e deformação máxima na flexão e a adesão na interface da matriz com o reforço de compósitos poliméricos.

1.1.2 Objetivos específicos

-Obter corpos de prova para ensaios de arrancamento e de flexão, com e sem reforço, com diversas concentrações de carga.

- Caracterizar os compósitos particulados por meio de ensaios mecânicos de flexão e de arrancamento.

- Analisar o efeito das cargas selecionadas no módulo de elasticidade, a tensão e a deformação máxima dos compósitos.

- Analisar o efeito das cargas particuladas na adesão da interface da matriz com o reforço.

2 REVISÃO BIBLIOGRÁFICA

2.1 COMPÓSITOS

Compósitos são materiais formados por dois ou mais componentes distintos, formando um material em escala macroscópica com propriedades homogêneas, intermediárias entre as propriedades individuais de cada componente, podendo ter propriedades melhores ou piores do que cada componente individualmente (JONES, 1975; MARK, 2004). Os constituintes do compósito que tem estrutura, composição e propriedades muito distintas, são separados por uma interface. Uma característica importante dos materiais compósitos é a facilidade com que podem ser desenvolvidos para aplicações específicas, alterando-se apenas o tipo dos constituintes, concentração, tamanho e forma (ORÉFICE et al, 2001). Os constituintes são distinguíveis macroscopicamente, eventualmente podem até ser separados mecanicamente. Os constituintes trabalham em conjunto, mas se mantém essencialmente na forma original, exceto na interface (FU et al, 2008).

Cada componente pode ser chamado de fase. Normalmente o compósito é formado por uma fase chamada de matriz e outra (ou outras) denominada de reforço ou carga. A matriz dá a forma ao material e o reforço dá a resistência (STRONG, 1995). O efeito de reforço ocorre devido a transferência das tensões na interface entre matriz e reforço, que somente pode ocorrer se houver uma forte e uniforme adesão (EHRENSTEIN,2006).

(MARK, 2004). A resistência específica é a relação entre resistência mecânica e massa específica, como segue:

1

Onde

é a resistência específica, é a resistência e

é a massa específica.

Ou seja, uma peça fabricada de um compósito pode com um peso menor ter a mesma resistência mecânica que uma peça fabricada de outro material convencional. Além disto, peças fabricadas com compósitos normalmente tem baixo coeficiente de dilatação térmica e alta resistência à corrosão, com relativamente baixo investimento em ferramental, e se a matriz for de polímero termofixo, fácil manutenção (EHRENSTEIN, 2006).

2.2 MATRIZ

2.2.1 Resina de poliéster in

Poliésteres são assim

éster ( ) é um deriva H é substituído por um grup uma polimerização radicala um ácido dicarboxílico co condensação foi inicialmen Ele resolveu a questão da re água forem mantidas (GREE

Figura 1- Um diol a) e um ácido

A resina de poliéste de um diol e um ácido ou caracterizam a insatura ALDRIGHETTI,2005). A s por condensação é mostr prépolímero, pois terá sua c formadas as ligações entrec

Figura 2- Anidrido maleico a), a

O prépolímero é alt mesmo tempo faz parte da p a)

a) b c)

nsaturado

sim chamados devido ao grupo éster na cadeia p

ivativo do ácido carboxílico ( ) com um rupo R’ (BRUICE, 2003). A síntese do poliéste alar por condensação. Participam desta polimeri como mostrado na Figura 1. O processo

ente desenvolvido por Carothers da DuPont a retirada de água, pois a reação é reversível se

EEN e WITTKOFF, 2003).

o dicarboxílico b) forma poliéster c) e água. Fonte: GRE (2003).

ster insaturado é um poliéster, polimerizado, p ou anidrido saturado, e para originar as ligaç uração, é utilizado o ácido ou ani

síntese da resina poliéster através da polimer strada na Figura 2. Esta resina é também a composição definitiva após a polimerização fi

ecruzadas (GAMSTEDT et al 2002).

anidrido oftálico b) e glicol c), resultam no poliéster ins GAMSTEDT et al (2002).

altamente viscoso e é por isto dissolvido em a polimerização final como comonômero.

b)

c)

c)

d)

ia principal. Grupo

um alcool) onde o ster é realizada por erização um diol e o de síntese por t a partir de 1928. se as moléculas de

REEN e WITTKOFF

, portanto, a partir gações duplas que nidrido maleico erização radicalar bém chamada de o final, quando são

insaturado d). Fonte:

A função principal do ácido ou anidrido saturado é dar espaçamento às ligações entrecruzadas e com isto reduzir a densidade destas ligações. Para sintetizar o prépolímero o mais usualmente utilizado é o anidrido ou ácido oftálico. Utilizam-se também os seus isômeros, com a fórmula geral C8H6O4, o ácido isoftálico e o ácido tereftálico mostrado na Figura 3. A resina assim formada é denominada de isoftálica ou tereftálica. A resina isoftálica tem melhores propriedades de resistência química e mecânica porque forma maiores cadeias moleculares (BRYDSON, 1999; ABMACO, 2009).

a) b) c)

Figura 3- a) ácido ortoftálico b) ácido isoftálico c) ácido tereftálico. Fonte: FINK ( 2005).

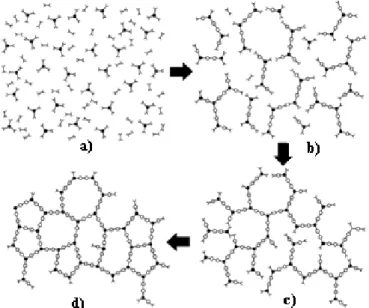

A resina de poliéster insaturado durante a polimerização, chamada de cura, realizada com iniciador e em alguns casos com acelerador, forma a rede entrecruzada conforme pode ser observado na Figura 4 abaixo. Nesta são mostrados em a) monômeros com baixa massa molecular, em b) o início das ligações entrecruzadas, em c) as ligações entrecruzadas incompletas, mas após o ponto de gel, e em c) as ligações entrecruzadas completadas.

As ligações entrecruzadas constituem uma rede. Muitas vezes se fala em tamanho infinito de molécula, já que o corpo de prova, devido às ligações entrecruzadas, é formado por uma única molécula, o d) na Figura 4. Com isto, o material é formado definitivamente somente durante a fabricação da própria peça (EHRENSTEIN, 2006). A reação de polimerização é exotérmica e com a formação das ligações entrecruzadas ocorre contração do material. Se a polimerização ocorrer de forma muito rápida, devido, por exemplo, a uma quantidade muito grande de iniciador, a reação não será completa. Porque a rede já formada vai impedir o contato das moléculas que ainda estão sem reagir dentro da rede, tornando o material quebradiço. A carga utilizada no compósito pode reduzir a contração e absorver o calor da reação.

2.2.2 Iniciador

Usualmente é utilizado o peróxido de metiletilcetona (MEKP) como iniciador, ou seja, como doador do radical livre (ABMACO, 2009). Também podem ser utilizados como iniciador o peróxido de dibenzoila (BPO), o peróxido de acetil-acetona (AAP), o peróxido de cumeno (CHP) e o perbenzoato de tercbutila (TBPB). A variação do tipo de iniciador tem efeito nas características do polímero curado, por exemplo, diferentes iniciadores têm diferentes efeitos na formação de vazios ocasionados por microbolhas (ZHANG e ZHU, 2000) e no grau de conversão (CAO e LEE, 2003).

2.3 CARGA E REFORÇO

2.3.1 Cargas particuladas

As cargas mais utilizadas na indústria são cargas minerais purificadas e moídas. As partículas podem ter vários formatos como mostrado na Tabela 1 (LIMA, 2007).

Tabela 1- Exemplos de cargas minerais com diferentes formatos de partículas Fonte: LIMA (2007).

Formatos Exemplos

Cubo Feldspato, Calcita Escama Mica, Grafite, Esmectitta

Esfera Vidro

Fibra Vidro, Wolastonita, Asbesto Placa Caulinita, Talco

As principais cargas minerais utilizadas na indústria brasileira (ABMACO, 2009) são: barita, calcita, caulinita, dolomita, esmectita, muscovita, pirofilita, quartzo, talco e wolastonita. Após o processamento são obtidas as cargas como hidróxido de alumina trihidratada, carbonato de cálcio, talco industrial, sulfato de bário, caulim, mica, entre outras. Na Tabela 2 estão listadas algumas cargas e suas aplicações.

Tabela 2- Aplicação de cargas em compósitos. Fonte: ABMACO (2009); WYPYCH (2005)

Objetivo Cargas mais utilizadas

Ressaltar a cor dos pigmentos Carbonato de Cálcio, Talco Industrial Ajustar a massa específica- para mais ou para

menos Barita, Microesferas de vidro

Degradação térmica Montmorrilonita

Retardamento da chama Trióxido de Antimônio, Alumina Trihidratada, Talco industrial

Permeabilidade a gases Mica

Redução da contração durante a cura Alumina Trihidratada, Carbonato de Cálcio Condutividade elétrica Negro de fumo

Redução de custos Areia, Talco Industrial, Carbonato de Cálcio Resistência ao impacto Carbonato de Cálcio e de Magnésio

Refratariedade térmica Alumina Trihidratada, Carbonato de Cálcio Acabamento superficial Mica, Talco Industrial

Velocidade da reação de cura Mica, Sulfato de Bário

Redução da formação de fumaça Alumina Trihidratada, Hidróxido de Magnésio Proteção contra UV Dióxido de Titânio, Óxido de Zinco

Tixotropia, viscosidade Carbonato de Cálcio, Sílica pirogênica

2.3.2 Massa específica e fração volumétrica crítica

A massa específica de um compósito depende da massa específica de todos seus componentes. A massa específica de um compósito é uma média ponderada da massa específica em relação à fração volumétrica de cada componente fração volumétrica varia de zero a um e é o volume ocupado pelo componente sobre o volume do compósito. Fração volumétrica é uma medida de concentração. Normalmente a massa específica do compósito poderia ser calculada pela equação:

c= i fvi (2)

onde:

é a massa específica fv é a fração volumétrica

c significa compósito e 1,2,3,..i são os componentes.

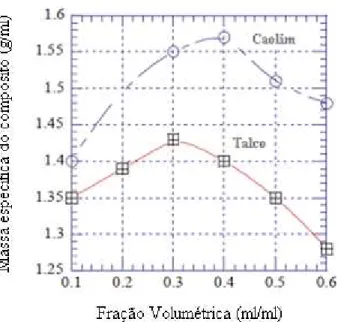

Figura 5- Massa específica em função da fração volumétrica. Fonte: WYPYCH (2005).

Na Figura 5 a fração volumétrica crítica estaria em aproximadamente 0,3 ml/ml para o talco industrial e 0,4 ml/ml para o caolim.

Também na Figura 6 este comportamento de não linearidade é mostrado. Nesta figura pode ser observada a “Fração Volumétrica Crítica - FVC” ou também “Concentração Volumétrica Crítica- CVC”. Fração volumétrica crítica é a concentração na qual há uma alteração significativa em alguma propriedade do compósito ou na qual a velocidade de alteração muda significativamente (WYPYCH, 2005).

Figura 6- Diferença entre a massa específica calculada e a real. Fonte: WYPYCH (2005)

Na fabricação de tintas a concentração de pigmentos deve ficar abaixo da CVC, porque a porosidade da tinta curada aumenta significativamente e com isto todas as propriedades da tinta como, resistência, rugosidade, deformação, absorção de água entre outros, pioram.

Na Figura 6 as setas mostram a concentração volumétrica crítica em relação à condutividade elétrica, no compósito particulado de matriz de PE, PS e PMMA com a carga negro de fumo. Na curva do PE, a redução da massa específica ocorre após o FVC, no caso do PS ocorre antes do FVC e, no caso do PMMA, o FVC está entre duas reduções da massa específica.

Figura 7- FVC para a condutividade elétrica é de 1%, matriz de PS e carga de grafite. Fonte: SENGUPTA

et al. (2011).

O volume crítico em compósitos particulados é quando as propriedades mecânicas do compósito se alteram, sendo este volume crítico em torno de 5%, deslocando-se para valores abaixo de 5% com a redução da densidade da carga (MOURA, 2009).

Figura 8- Resistência à traç

A massa específica que depende do processam concentração de partículas, carga fica mais concentrada então no processo de lami tempo, a carga pode decanta

A massa específica compactação. Este é o mo porque o volume nem semp

2.3.3 Razão de aspecto, tam

A razão de aspecto Se a partícula é esférica a aspecto, maior a área de con adesão (WYPYCH, 2000). menor força de adesão e com mesma concentração a car contato com a matriz do qu

tração versus concentração de fibra de vidro em matriz d EHRENSTEIN (2006).

ca do compósito é influenciada pela dispersão samento durante a fabricação. Pode haver lo as, por exemplo, no processo de injeção a tendê ada no meio da peça e não nas bordas (WYPY minação, se a resina com a carga fica parada

ntar e a aplicação será irregular.

ica da carga pura também se altera confor motivo da utilização da fração mássica (FM)

pre é uma propriedade aditiva (WYPYCH, 20

tamanho das partículas e sua distribuição

to é a relação entre o comprimento da partícul a razão de aspecto é igual a um. Quanto mai contato entre a partícula e a matriz e consequen

). Conclui-se com isto que cargas com partícul com isto o efeito do reforço no compósito será carga com partículas de menor tamanho terá que as partículas maiores. Os nanotubos têm as

z de PA. Fonte:

são das partículas locais com mais ndência é de que a PYCH, 2000), ou da durante algum

forme o grau de M) de uma carga,

2000).

de aspecto. Um nanotubo pode ter diâmetros entre 5 e 30 nm e comprimento de alguns mm. As nanopartículas têm comprovado efeito positivo nas propriedades mecânicas, em concentrações muito baixas, abaixo de 3% em volume (SINGH, 2006).

A maioria das cargas minerais tem razão de aspecto entre 20 e 100 (WYPYCH, 2000). Quanto menor o tamanho da partícula mais difícil a dispersão na resina devido a maior facilidade de ocorrer agregados e aglomerados de partículas (MARK, 2004). Nos nanocomponentes uma das principais dificuldades é obter uma boa dispersão. (SILVA, 2011). Mas a razão de aspecto e o tamanho das partículas não são as únicas características que influem na resistência do compósito e nem sempre seu efeito na resistência se sobrepõe à outras características.

Na Tabela 3 estão listados os módulos de elasticidade em função do tamanho da partícula da carga (FU, 2008). O compósito é formado por uma matriz de epóxi com a carga alumina trihidratada. A concentração volumétrica de 29,5% é a mesma em todas as amostras e o tamanho da partícula varia de 1 até 12 . Neste caso o módulo de elasticidade não é muito afetado pelo tamanho da partícula.

Tabela 3- Módulo de elasticidade de um compósito com matriz de epóxi em função do tamanho de partícula da carga alumina trihidratada. Fonte: FU (2008).

Tamanho da partícula

Fração volumétrica %

Módulo de Elasticidade (GPa)

Sem carga 0 3,8

1 29,5 6,9

2 29,5 7,2

5 29,5 7,4

8 29,5 6,6

12 29,5 6,6

porque no início da curva tensão deformação, onde o módulo é normalmente calculado, não há ainda o descolamento na interface partícula / matriz.

Com a redução do tamanho das partículas foram obtidos redução nos módulos de elasticidade de flexão e compressão e aumento no módulo de elasticidade e resistência à tração (NAKAMURA et al.1992; YILMAZ, 2008).

Figura 9- Resultados obtidos com carga de esferas de vidro e matriz de epóxi. Cada linha representa uma concentração de carga diferente. Fonte: FU (2008).

Na Figura 10 é relacionado o módulo de elasticidade com a fração volumétrica porcentual. O nanocompósito é o polisiloxano, com partículas de sílica com tamanhos médios de 15 e 35 nm. Com o aumento da concentração aumenta o módulo, mas a taxa de aumento é maior com a partícula menor.

O gráfico da Figura 11, (ZHANG et al. 2004) mostra a relação da resistência à tração com a fração mássica porcentual com vários tamanhos de partículas, de Mg(OH)2, hidróxido de magnésio, em matriz de EPDM (monômero ethileno– propileno–dieno). A menor é nanométrica com comprimento de 0,5 nm, depois sucessivamente com comprimentos de 2,03 , 2,47 e 2,93 . A partícula nanométrica tem o maior acréscimo na resistência à tração formando uma curva descendente após o máximo na concentração de 60%. (neste trabalho a relação da concentração de 100% significa 100/100, partes de carga e de matriz e 60% significa 60/100, ou seja, respectivamente 50 e 37,5 de fração mássica porcentual).

Figura 11- Resistência à tração em função da concentração. Cada linha representa um tamanho de partícula. Matriz de EPDM e carga de hidróxido de magnésio. Fonte: ZHANG (2004).

Figura 12- Resistência à tração em função do tamanho das partículas. Matriz de epóxi e carga de alumina trihidratada. Fonte: FU (2008).

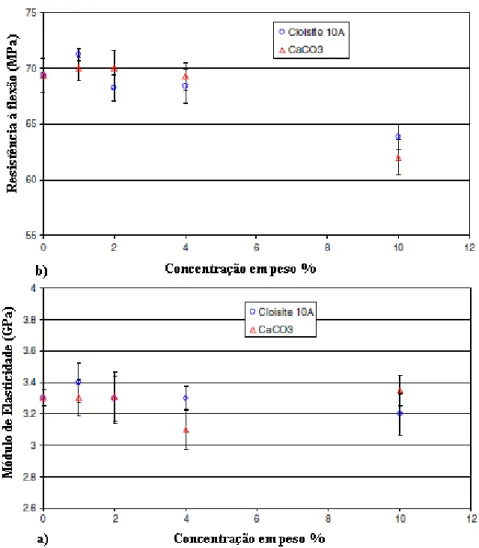

Na Figura 13 (ORÉFICE et al , 2001) foi observado que a resistência à flexão teve pequena variação, enquanto que o módulo de elasticidade foi significativamente mais alto com as fibras curtas, consequentemente a deformação foi menor. A matriz é de poli(aril-sulfona) e a carga é de vidro na forma de fibras curtas, partículas esféricas e partículas angulares.

Figura 13- Propriedades mecânicas na flexão em função do formato da carga. Matriz de poli(aril-sulfona) e cargas de vidro com diferente morfologia Fonte: ORÉFICE et al (2001).

2.3.4 Características e propriedades das principais cargas particuladas

2.3.4.1 Carbonato de cálcio

O carbonato de cálcio (CAC) é a carga particulada mais utilizada mundialmente (WYPYCH, 2000). A razão é seu custo baixo, fácil disponibilidade, não aumenta excessivamente a viscosidade da resina nem reduz muito a resistência mecânica e pode melhorar o retardamento à chama. Com o devido processamento, pode ser fornecido dentro da granulometria necessária. Além disto, pode aumentar a dureza do compósito e, devido à cor branca, reforçar os pigmentos brancos. Como desvantagens podem ser citadas a sensibilidade à ácidos minerais e a baixa resistência aos raios UV. O tamanho das partículas varia de 2 a 80 m de acordo com o processamento, a massa específica é de aproximadamente 2,8 g/cm3 e a área específica de superfície é de 5 a 24 m2/g (MARK, 2004). O carbonato de cálcio pode ser processado através de moagem ou por precipitação. Neste caso as partículas são nanométricas variando entre 20 e 60nm. A seguir algumas conclusões sobre o efeito do carbonato de cálcio no compósito.

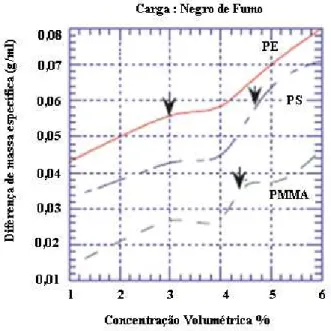

O gráfico da Figura 14 mostra o efeito do carbonato de cálcio e de argila (nome comercial cloisite) com partículas nanométricas no módulo de elasticidade, a), e resistência à flexão, b), em função da concentração (SCHUBEL et al, 2006). O compósito é constituído de resina poliéster insaturado com as concentrações em peso, variando até 10% da carga carbonato de cálcio (vermelho) e argila organofílica (azul). Até a concentração de 1% houve um aumento da resistência à flexão e o módulo de elasticidade se manteve praticamente constante. O efeito das duas cargas foi semelhante, apresentando a argila os melhores valores, tanto do módulo de elasticidade como da resistência. Este comportamento é semelhante ao encontrado nos resultados dos ensaios realizados neste trabalho.

Figura 14- Propriedades mecânicas em função da concentração da carga cerâmica (cloisite) e carbonato de cálcio em matriz de poliéster. Fonte: SCHUBEL et al (2006)

Tabela 4 Propriedades mecânicas na flexão com carbonato de cálcio em matriz de resina poliéster isoftálica. Fonte: LUCAS et al (1993)

Módulo de elasticidade de flexão (GPa) Resistência à flexão (MPa)

Resina sem carga 3,8 110

Resina com carbonato de cálcio

60% em peso 8,7 50

Tabela 5- Resistência ao descolamento da camada de tinta com matriz de poliéster e epóxi e carga de nanopartículas de carbonato de cálcio. Fonte: KALAEE et al (2011)

Concentração em peso % Resistência de “pull off” (MPa)

Sem carga 1448

1% 2413

3% 5701

5% 3867

Um efeito negativo do carbonato de cálcio, ao lado de outras cargas, é a redução da temperatura da degradação térmica, aparentemente a carga deixa as ligações químicas menos estáveis (EVANS, 1996).

2.3.4.2 Vidro

O vidro tem até aproximadamente 60% de SiO2. Outros componentes principais são CaO, MgO e Al2O3. Dependendo da composição é denominado E, alto isolamento elétrico, R, alta resistência mecânica ou C, alta resistência química. Tem alto módulo de elasticidade, 75 (GPa) e resistência à tração, 3,5 (GPa). Com massa específica de 2,6 g/cm3 possui alta resistência específica e é assim, principalmente no formato de fibra, o reforço mais utilizado no processamento de compósitos poliméricos.

Como carga particulada, o vidro é utilizado no formato de microesferas ocas ou então como vidro moído. As microesferas tem massa específica de 0,1 a 1,1 g/cm3 e área específica de superfície de 0,4 a 0,8 m2/g e diâmetro de 7 a 8 m.

Para aumentar a força de adesão com a matriz polimérica o vidro pode ser submetido a um processo de silanização, aplicado tanto no formato de fibra como de esfera. O vidro moído é obtido a partir de fio roving normalmente já silanizado, e por isto com boas características de adesão à matriz. O processo de silanização do vidro consiste em criar uma fina camada com silanos com grupos funcionais que podem se ligar com ligações covalentes tanto com o vidro como com a matriz polimérica, causando uma forte adesão.

2.3.4.3 Sílica pirogênica

entre 5 e 40 nm. Produz o efeito tixotrópico na resina. A tixotropia é uma redução da viscosidade do material quando agitado enquanto que em repouso, a densidade aumenta. Quando a sílica pirogênica é adicionada à resina a viscosidade aumenta devido as ligações por pontes de hidrogênio entre as partículas. Durante a agitação, as forças de cisalhamento quebram estas ligações e a viscosidade reduz (ALMEIDA, 2010).

2.3.4.5 Caolim

O caolim, com tamanho de partículas de 0,2 m a 7 m e área específica de superfície de 8 a 65 m2/g , tem razão de aspecto entre 4 e 12. Nas proporções certas, seu efeito principal é o aumento da resistência e tem fácil processamento (MARK, 2004; WYPYCH, 2000).

No gráfico da Figura 15 pode ser verificado que a concentração ideal para o caulim no compósito com resina poliéster é de 20/100 em peso. Os ensaios foram realizados com a fração 1/100, 20/100 e 25/100. A resistência à flexão teve um pico com a concentração de caulim de 20/100 com os valores 40% inferiores antes e depois deste pico (GLUKHOVA et al 1998).

Figura 15- A resistência à flexão em função da concentração de caulim em matriz de poliéster. Fonte: GLUKHOVA et al (1998).

2.3.4.5 Talco

formato das partículas em plaquetas o talco tem baixa permeabilidade a gases e baixo custo (MARK, 2004). A fórmula química é Mg3(Si4O10)(OH)2 e tem na composição química principalmente SiO2 (46 a 63%), MgO (24 a 32%) e CaO (1 a 13%) e o tamanho de partículas varia entre 1,4 a 19 m (WYPYCH, 2000).

2.3.4.6 Alumina trihidratada

A alumina trihidratada é formada durante o processo de fabricação de alumínio. As partículas podem ter menos de 1 m até 55 m de diâmetro. A área específica de superfície é de 0,1 a 12 m2 / g.

O principal efeito é o retardamento da chama. Seu efeito vem das 3 moléculas de água contidas na fórmula- Al2O33H2O. Na temperatura de aproximadamente 200 a 2500 C estas moléculas são liberadas formando vapor de água que reduzem a temperatura e, não havendo foco de chama, o fogo apaga. Além disto, evita a formação de fumaça (MARK, 2004; WYPYCH, 2000).

Na Tabela 3 foram apresentados os valores do módulo de elasticidade em função do diâmetro das partículas, sem carga e com a carga alumina trihidratada na concentração volumétrica de 29,5%. A matriz é de epóxi. A variação dos diâmetros das partículas de 1 m a 12 m não traz uma variação significativa no módulo de elasticidade mas a adição da carga trouxe um aumento de aproximadamente 80% (FU et al 2008).

2.4 COMPRIMENTO CRÍTICO DO REFORÇO

No material compósito a função das fibras é aumentar a resistência. Para que este efeito ocorra a resistência do reforço deve ser maior do que a resistência da matriz; o módulo de elasticidade do reforço deve ser maior do que o módulo de elasticidade da matriz e a deformação de ruptura da fibra deve ser menor ou igual à deformação de ruptura da matriz. Ou seja, se a resistência da fibra for menor do que a da matriz, não haverá efeito de reforço, porque a fibra vai romper antes da matriz (EHRENSTEIN, 2006).

medida pela tensão de cisalhamento entre as duas superfícies. Quanto maior a área de contato, maior será a força de adesão, que segue a seguinte equação:

F= π. f .l . (3)

Onde:

F é a força de adesão entre fibra e matriz f é o diâmetro da fibra

l é o comprimento de embutimento da fibra na matriz em mm é a tensão de cisalhamento na superfície de contato

A força que pode ser suportada pela fibra é:

F= π. f2. σf / 4 (4)

Onde: σf é a resistência à tração da fibra em MPa.

Igualando-se as duas equações acima e considerando-se que o comprimento crítico Lc= 2.l, obtém-se:

Lc= σf . f / . 2 (5)

Esta é a equação deduzida por Kelly-Tyson (LEE, 1993).

O comprimento crítico pode ser definido como o comprimento no qual a resistência à tração da fibra se iguala à resistência ao cisalhamento da interface entre a matriz e a fibra ou então, é a medida da mínima dimensão necessária de uma fibra perfeitamente alinhada para a máxima transferência de tensão dentro da resina curada (PETERSEN, 2005).

Ao aplicar uma força em uma seção do compósito com uma fibra curta embutida, a matriz, devido seu menor módulo de elasticidade, conforme a Figura 16 vai se deformar mais do que a fibra e provocar uma tensão de cisalhamento na interface. Nas extremidades a deformação da matriz é maior provocando maior tensão de cisalhamento. Havendo perfeita adesão entre fibra e matriz e supondo que unicamente através da área lateral da fibra a força de cisalhamento é transmitida à fibra, a maior tensão de tração na fibra é no centro. Na Figura 17 mostra as tensões de cisalhamento e tensão normal ao longo da fibra.

Figura 16- Força aplicada ao compósito. Fonte: CLYNE e TANONIC (2011).

Figura 17- Tensão de cisalhamento e tensão axial na fibra. Fonte: EHRENSTEIN (2006).

Figura 18- Tensões e comprimento crítico. Fonte: EHRENSTEIN (2006).

Realizando-se o ensaio com diversos comprimentos de embutimento da fibra na matriz haverá um gradativo aumento da força de arrancamento em relação ao aumento do comprimento embutido. Quanto maior o comprimento embutido, maior a adesão e maior a tensão de cisalhamento, até que esta se iguala à tensão de ruptura da fibra. Neste ponto a força se estabiliza como pode ser observado no gráfico da Figura 19 b). É neste ponto que se encontra o comprimento crítico, indicado com uma linha vermelha. O ensaio foi realizado neste caso com fibra de côco em matriz de resina poliéster. Na Figura 19 a) é mostrado o desenho do corpo de prova utilizado com a fibra embutida na matriz (MONTEIRO et al. , 2006).

Figura 19- a) corpo de prova b) gráfico. Fonte: MONTEIRO et al. (2006).

2.5 CURVAS TÍPICAS TENSÃO x DEFORMAÇÃO

curva a) de um polímero frágil, que rompe antes de escoar, a curva b) onde o polímero entra na fase plástica para depois romper em uma tensão menor e c) que entra na fase plástica mas rompe em uma tensão maior do que o limite de escoamento.

3. MATERIAIS E MÉTODOS EXPERIMENTAIS

3.1 MATERIAIS

Os materiais utilizados nos compósitos testados são a resina poliéster orotoftálica, as cargas dióxido de silício pirogênico, alumina trihidratada, carbonato de cálcio, talco industrial e vidro moído e o reforço de PVC. A seguir uma descrição detalhada de cada material empregado.

3.1.1 Carga

As principais características das cargas utilizadas, dióxido de silício pirogênico, alumina trihidratada,carbonato de cálcio,talco industrial e vidro moído, estão resumidas na Tabela 6 abaixo.

Tabela 6- Características principais das cargas conforme dados dos fabricantes.

Carga Composição química

principal

Massa

específica g/cm3

conf. fornecedor

Massa específica

g/cm3

média real

Tamanho da partícula

média µm

Razão de aspecto

Dióxido de Silício

Pirogênico DSP 99,8% SiO2 0,05 0,0499 0,012 1 Alumina

Trihidratada ATH 65% Al2O3.3H2O 0,70 0,7632 10 20-100

Carbonato

de Cálcio CAC 95% de carbonato 2,7 (compacto) 1,1687 14 1-3 Talco

Industrial TAI Mg6(Si8O20)(OH)4 1,10 a 1,20 0,9717 8 5-20

Vidro

3.1.1.1 Dióxido de Silício Pirogênico (DSP)

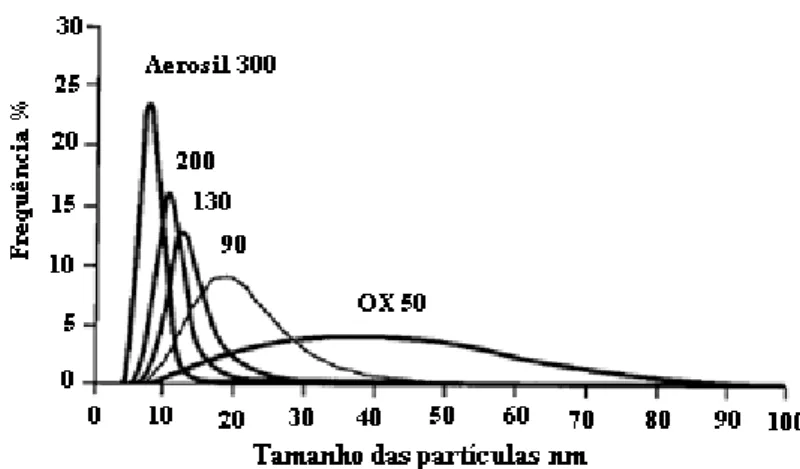

O DSP foi obtido da empresa DEGUSSA e é comercializado com o nome de “Aerosil 200” (AEROSIL, 2011). Conforme o fabricante, o DSP tem ampla utilização, devido à massa específica muito baixa e o tamanho nanométrico das partículas. O DSP tem custo alto e, portanto, não é utilizado para redução de custos. Na indústria de processamento de compósitos poliméricos o DSP é utilizado como carga quando é necessária uma superfície final com bom acabamento e alta dureza. Além disto, o DSP aumenta a tixotropia da resina, o que facilita o processamento de peças laminadas de grande porte. De acordo com o fabricante, as partículas são esféricas, sua área específica média é de 200±25 m2/g, seu grau de pureza 99,8% e a distribuição do tamanho de partículas é mostrada na Figura 21.

Figura 21- Distribuição do tamanho das partículas de Aerosil. Fonte: Wypych, (2000).

3.1.1.2 Alumina Trihidratada (ATH)

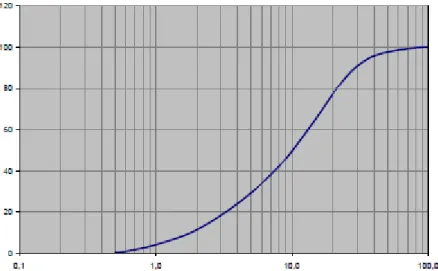

Figura 22- Distribuição do tamanho das partículas de alumina trihidratada. Fonte: ALCOA (2011).

3.1.1.3 Carbonato de Cálcio (CAC)

O CAC utilizado nos experimentos foi fabricado pela empresa Tecnocarb. A curva granulométrica, conforme ficha técnica do fabricante, é mostrada na Figura 23.

Figura 23- Distribuição do tamanho das partículas de carbonato de cálcio. Fonte: TECNOCARB (2012).

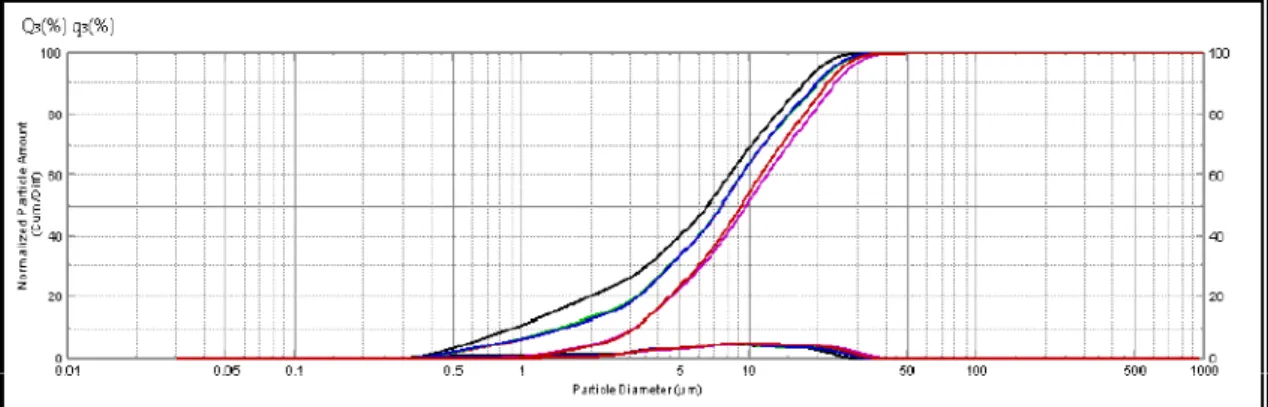

3.1.1.4 Talco Industrial (TAI)

O TAI utilizado foi processado pela empresa Mineração São Judas Ltda. A fórmula química é Mg6(Si8O20)(OH)4 e tem na composição química fornecida pelo fabricante, aproximadamente 25% de óxido de cálcio(cal) e 19% de óxido de magnésio.

O tamanho das partículas foi obtido em ensaio no laboratório na UDESC com o medidor de partículas a laser Shimadzu SALD-220. Neste ensaio foi utilizada a água como solvente e como dispersante o Hexametafosfato de sódio Na-HMP. Na Figura 24 pode ser observada a distribuição do tamanho de partículas de 6 amostras. A média de todos os ensaios foi de 7,8 m. Este valor foi inserido na Tabela 7.

Figura 24- Resultado da medição das partículas de talco industrial com o medidor de partículas Shimadzu SALD-220.

3.1.1.5 Vidro Moído (VIM)

3.1.2 Resina poliéster e iniciador

Foi utilizada a resina de poliéster insaturado, ortoftálica e pré-acelerada com nome comercial ARAZYN 4.6, indicada para laminação manual ou “spray up”, da empresa ARA Química SA. De acordo com o fabricante o poliéster formado com esta resina, seguindo as instruções de processamento corretamente, tem uma resistência à flexão de 70 MPa, módulo de elasticidade à flexão de 3400 MPa e uma deformação máxima de 1,5%. Não foi informada a composição dos componentes para a síntese da resina, como o anidro maleico, o anidro oftálico e o glicol. Como iniciador foi utilizado o peróxido de metil-etil-cetona (MEK) do fabricante Polinox na proporção de 4% em massa, máximo indicado pelo fabricante.

3.1.3 Reforço de PVC

Foi selecionada como reforço uma haste de PVC, fabricada pela empresa Tigre. Este material possui resistência suficiente para suportar os esforços do ensaio de arrancamento sem necessidade de equipamentos especiais de alta precisão. Esta haste é utilizada para solda de chapas de PVC e tem um grau de pureza de 90%. É normalmente fornecida em diâmetros de 4 mm e 5 mm. De acordo com o fabricante este material tem uma resistência à flexão de 45 a 60 MPa e módulo de elasticidade de 2,5 a 3,5 GPa.

3.1.4 Confecção dos corpos de prova

Foram preparados 3 tipos de corpo de prova: para ensaio de arrancamento, ensaio de flexão sem PVC e ensaio de flexão com PVC. Para cada ensaio foram preparados no mínimo 6 corpos de prova.

Os corpos de prova para ensaios de arrancamento foram confeccionados de acordo com a Figura 25.

Para as bases foram confeccionados moldes em silicone com um furo para posicionar a haste de PVC. Em um lado o comprimento embutido foi de 10 mm 0,5 medido com paquímetro. Do outro lado a haste de PVC estava envolta na matriz em todo comprimento possível. Desta maneira, o arrancamento somente ocorreu do lado com o embutimento de 10 mm. Para possibilitar o controle de que não houve escorregamento do outro lado e com isto inutilizar o ensaio, foi feita uma marca com tinta, de modo que qualquer escorregamento pudesse ser observado.

Este ensaio de arrancamento se distingue do que se encontra na bibliografia (MONTEIRO, 2006) porque o comprimento de embutimento é sempre constante de 10 mm, e o comprimento crítico é calculado pela equação (5) apresentada no tópico 2.4. Os ensaios realizados desta maneira não exigiram outros equipamentos especiais além da máquina de tração universal.

Para os ensaios de flexão sem reforço os corpos de prova foram confeccionados de acordo com a norma ASTM D-790 com comprimento de 120 mm, largura de 12 mm e altura 6 mm. Os moldes também foram confeccionados em silicone. Devido a contração durante a cura da resina, foi necessário um lixamento de acabamento. Antes do ensaio foi realizada uma medição individual de cada corpo de prova com paquímetro.

Os corpos de prova para ensaios de flexão com reforço de PVC foram também confeccionados de acordo com a norma ASTM-790, mas com comprimento de 300 mm, largura 15 mm e altura 15 mm. As medidas ficaram superiores aos corpos de prova sem o reforço devido às dimensões da haste de PVC. O posicionamento da haste de PVC foi realizado com muito cuidado para não influir nos resultados.

Nos corpos de prova com haste de PVC, a haste foi cuidadosamente limpa com acetona.

Para a realização dos gráficos foram utilizadas as concentrações volumétricas de carga de 1%, 5%, 10% e 20%. Para a medição dos volumes foram utilizados tubos de ensaio de laboratório com graduação. Em seguida os componentes foram pesados em balança de laboratório com precisão nominal de 0,001g e assim calculada a fração mássica utilizada nos gráficos. Esta varia entre zero e um e é a massa da carga dividida pela soma das massas de todos componentes, a resina, o iniciador e a carga.

o erro foi efetuada uma média das massas específicas de todos os corpos de prova confeccionados e obtido para cada carga e cada concentração uma fração volumétrica média. Os resultados estão listados na Tabela 7, onde a primeira coluna contem a concentração volumétrica nominal porcentual, em seguida para cada carga a fração mássica obtida pelas medições na balança e a fração volumétrica média calculada.

A massa específica média real foi incluída na Tabela 6 e ficou muito próxima das informações fornecidas pelos fabricantes.

Tabela 7- Concentração volumétrica porcentual nominal, fração mássica FM e fração volumétrica porcentual corrigida dos corpos de prova.

DSP ATH CAC TAI VIM

Nom. FM FV FM FV FM FV FM FV FM FV

0 0 0 0 0 0 0 0 0 0 0

1 0,041 0,8 0,560 0,7 0,702 0,7 0,734 0,9 0,548 0,8 5 0,243 4,8 3,796 5,6 4,056 3,6 3,853 4,6 3,447 4,8 10 0,426 9,0 5,955 8,6 8,678 7,6 7,556 8,7 6,433 9,0 20 0,989 17,5 9,818 13,5 17,19 15,6 14,62 16,8 12,82 18,6

Após a pesagem a carga foi misturada na resina manualmente em várias agitações, intercaladas com tempos de espera, de modo que no fim do processo, antes de misturar o iniciador, a aparência estivesse homogênea. O iniciador, também previamente pesado, foi incluído na proporção de 4% em massa e também misturado manualmente.

Os ensaios mecânicos foram realizados no mínimo 24 horas após a cura, enquanto isto, os corpos de prova foram mantidos dentro do laboratório com temperatura ambiente controlada.

3.2 ENSAIOS DE TRAÇÃO NA MÁQUINA UNIVERSAL

deformação, e nos ensaios de flexão os dados do deslocamento foram obtidos diretamente pela máquina, mas antes o deslocamento vertical foi confirmado com um relógio comparador, que pode ser visto na Figura 26. A velocidade de deslocamento vertical do cabeçote da máquina de tração universal foi de 3 mm/min. o que resultou em uma velocidade de deformação entre 0,005 e 0,01 mm/mm/min, este valor foi calculado com o tempo fornecido pela máquina. A norma ASTM D790 (para ensaios de flexão) especifica uma velocidade de 0,01mm/mm/min.

Figura 26- Relógio comparador no ensaio de flexão e o dispositivo de 3 apoios.

Figura 27- Garras com centragem automática no ensaio de arrancamento.

foi marcado o ponto onde foi calculada a tensão máxima utilizada nas equações e com a linha azul a faixa que foi tomada para o cálculo do módulo de elasticidade.

Figura 28- Extratos das curvas força x deslocamento emitidas pela máquina de tração universal

Antes de determinar o módulo de elasticidade, devem ser eliminadas pequenas distorções devidas à acomodação do corpo de prova no dispositivo de fixação e do próprio material do corpo de prova. Em seguida, como previsto na norma ASTM D 790, já mencionada, nos casos, onde após a eliminação das distorções, a curva não passa pela origem, é realizada uma correção na curva. A Figura 29exemplifica este caso.

Figura 29- Correção das curvas obtidas na máquina de tração universal. Fonte: ASTM-D 790 (2010).

de elasticidade. O ponto B deve ficar coincidente com a origem do gráfico. Sem esta correção os valores ficarão distorcidos proporcionalmente. Com as tabelas corrigidas são realizados os cálculos pelos seguintes procedimentos e emitidas as curvas tensão x deformação.

3.2.1 Determinação do módulo de elasticidade nos ensaios de flexão

O módulo de elasticidade para corpos de prova com seção retangular para ensaios de flexão é definido pela seguinte equação (ASTM 790-D, 2010; SHIGLEY, 2006):

(6)

Onde

E é o módulo de elasticidade em MPa F é a força em N

L é a distância entre apoios, neste caso, para corpos de prova sem o PVC tem o valor de 97 mm, e 224 mm para corpos de prova com o PVC.

f é a flecha obtida no ensaio

b é a largura do corpo de prova em mm h é a altura do corpo de prova em mm

3.2.2 Determinação da tensão no ensaio de flexão

A curva tensão x deformação é elaborada com a tensão calculada por (ASTM 790-D, 2010; SHIGLEY, 2006) :

(7)

Onde

é a tensão de ruptura na flexão em MPa F é a força em N

L é a distância entre apoios, como acima, pode ser 97 mm ou 224 mm b é a largura do corpo de prova em mm

h é a altura do corpo de prova em mm

A tensão máxima utilizada foi determinada como indicado pela seta na Figura 28. A norma ASTM-D790 prevê que se uma curva de transição não é muito acentuada poderia ser definida uma tensão em função de uma deformação preestabelecida, o que não foi adotado neste trabalho.

3.2.3 Determinação da deformação no ensaio de flexão

A deformação é calculada por (ASTM 790-D, 2010; SHIGLEY, 2006):

!

"

(8)

Onde

é a deformação

é a tensão máxima em (MPa)

E é o módulo de elasticidade em (MPa)

3.2.4 Ensaio de arrancamento “Pull Out”

Os corpos de prova são fixados com as garras mostradas na Figura 27 na máquina de tração universal. No ensaio obtém-se a força de arrancamento. Com esta é calculada a tensão de cisalhamento na interface da matriz com o reforço com a seguinte equação:

= F / A (9)

F é a força máxima do ensaio de tração quando ocorre o descolamento na interface. A é a área de contato na interface, e depende apenas do diâmetro da haste de reforço já que a profundidade de embutimento foi mantida constante em 10 mm. A área tem 12,56 mm2 nas hastes com 4 mm de diâmetro e 19,63 mm2 nas hastes com 5 mm de diâmetro.

O comprimento crítico do reforço dos ensaios de arrancamento foi calculado pela equação (5) explicada anteriormente na sessão 2.4.

σ

fé a resistência à tração da

haste de PVC obtida diretamente com ensaios de tração e também é constante quando o diâmetro da haste for o mesmo.

A Figura 31 na sessão 4.1 mostra uma curva típica de um ensaio de arrancamento emitida diretamente pela máquina de tração. Esta curva apresenta após o primeiro pico uma parte serrilhada. Este é o efeito “stick slip” que significa colar escorregar (LEE, 1993). Nesta fase apenas o atrito entre fibra e matriz provoca resistência ao deslocamento. Nem todos os ensaios apresentaram o efeito stick slip. Mesmo os corpos de prova do mesmo lote com a mesma carga e concentração não apresentaram de maneira uniforme este efeito.

3.3 AVALIAÇÃO ESTATÍSTICA E REPRESENTAÇÃO GRÁFICA

calculado o limite de confiança da média que segue a seguinte equação (Portal Action, 2012):

# $ %

√' 10 Onde

L é o limite de confiança da média n é o número de amostras

s é o desvio padrão

t é o coeficiente de Student, tabelado conforme o grau de liberdade, igual ao número de amostras menos 1. O nível de significância utilizado para todos os cálculos estatísticos foi de 95%. Os limites de confiança da média ao nível de 95% devem ser entendidos como os limites entre os quais a média do universo estudado vai se localizar com probabilidade de 95%.

Para verificar se há diferença estatisticamente significativa entre as médias das amostras, foram realizados os testes de hipótese, onde a hipótese nula (H0) significa que não há diferença significativa entre as médias. Se a hipótese nula é rejeitada (H1), significa que a diferença é significativa. Também aqui foi utilizada a significância de 95%. Para a realização dos testes de hipótese foi adotado o procedimento do programa estatístico “Portal Action” (PORTAL ACTION, 2012) como segue:

1-cálculo dos graus de liberdade da distribuição da diferença das médias

)

*+

,+

-. , /1+0+2 ,+34

-/1 0 2 , 34

11

onde

) são os graus de liberdade

2-Determinação do coeficiente “t” da tabela da distribuição de Student com os graus de liberdade acima calculados e a probabilidade bicaudal de 0,025.

3-Cálculo da variável T

5 46

7 .+

,+

-. ,

12

onde

T é variável da distribuição analisada e que segue a distribuição de Student 4 e são as médias das amostras que estão sendo comparadas

4- A hipótese nula, será confirmada se -t<T< t , neste caso é utilizado apenas o símbolo H0, e será rejeitada se T<-t ou T>t quando é utilizado o símbolo H1.

Nas tabelas também foi incluído o coeficiente de variação, que é a relação porcentual entre desvio padrão e média. O coeficiente de variação é uma maneira rápida de comparar a dispersão de diferentes séries de ensaio.

4 RESULTADOS E DISCUSSÃO

4.1 COMPRIMENTO CRÍTICO (LC)

Para obter o comprimento crítico da haste de PVC foram realizados os ensaios de tração na haste de PVC e ensaios de arrancamento desta haste do compósito particulado formado pela resina poliéster com as cargas e também sem carga. Na Figura 30 pode ser observado um corpo de prova para este ensaio e na Figura 31 um gráfico da força x deslocamento, típico do ensaio de arrancamento. Neste gráfico, o ponto mais alto é a força utilizada para cálculo da tensão máxima de flexão e a parte serrilhada é o efeito “stick slip”.

Figura 31- Curva típica do ensaio de arrancamento, “pull out”.

Para cada carga individualmente, foi elaborado um gráfico do comprimento crítico em função da concentração mássica (FM). No final desta sessão é apresentada a Figura 37 com todos os gráficos agrupados em função fração volumétrica (FV) para permitir uma comparação direta. O traçado das linhas do gráfico foi efetuado com o programa gráfico “Kaleidagraph”, já mencionado, e é apenas orientativo, já que foram obtidos apenas 5 pontos destas curvas. Os valores com os quais foram elaborados os gráficos são apresentados na Tabela 8 abaixo.