Competitividade de máquinas-ferramenta:

Conceitos inovadores aplicados a uma quinadora

Trabalho realizado na ADIRA S.A.

Pedro João Barbosa Ribeiro

Relatório do projecto final do MIEM

Orientador na Adira: Engenheiro Tiago Brito e Faro Co-Orientadores na FEUP: Professor Paulo Tavares de Castro

Professor Abel Dias dos Santos

Faculdade de Engenharia da Universidade do Porto

Mestrado Integrado em Engenharia Mecânica

i O presente relatório incide sobre um estudo de viabilidade técnica e económica de um nova estrutura de quinadora que utiliza uma arquitectura com montantes fechados soldados aos topos do avental fixo. Este, por sua vez, incorpora um novo sistema de compensação de deformações que pretende ser uma alternativa simples, robusta e económica ao sistema actualmente utilizado. Este novo sistema foi dimensionado de modo a compensar não só as deformações naturais sofridas pela estrutura mas também conferir imunidade aos erros de input que geralmente afectam a qualidade da quinagem ao ar.

O sistema idealizado baseia-se na introdução de rasgos no avental fixo criando duas secções em balanço que se deformam quando carregadas copiando a deformação do avental móvel e garantindo o paralelismo entre ferramentas, requisito essencial para a obtenção de peças quinadas ao ar com boa precisão dimensional. Calços móveis no interior do rasgo permitem optimizar a deformação das secções em balanço para diferentes comprimentos de quinagem. Verificou-se que com este sistema obtêm-se níveis de paralelismo próximos, embora não tão bons, dos conseguidos com o sistema actual. Porém, o facto de as secções em balanço se deformarem proporcionalmente à carga representa uma vantagem pois isto assegura que o paralelismo está sempre garantido, sendo independente dos parâmetros utilizados pelo comando numérico para calcular o bombeado a introduzir para cada situação de carga no sistema actual, parâmetros esses que estão relacionados com as características das chapas e que sofrem de alguma variabilidade, sendo que isso se repercute por vezes em peças defeituosas.

A optimização do desenho da máquina foi conseguida com recurso a uma ferramenta informática que se baseia no método dos elementos finitos tendo sido efectuadas inúmeras simulações a vários modelos da máquina com vista a encontrar a posição óptima para os rasgos e para os calços no seu interior.

Finalmente fez-se um estudo comparativo entre uma estimativa dos custos de produção da nova estrutura e os custos de produção de uma estrutura actual.

Concluiu-se que esta nova estrutura, com sistema de correcção de deformações incorporado, proporciona algumas vantagens técnicas e económicas face à solução actual podendo ser perfeitamente utilizada para uma quinadora de gama média oferecendo bons níveis de precisão a um custo contido.

ii

Abstract

This report focuses on a study of technical and economic feasibility of a new frame body for press brake that uses closed side frames welded to the tops of the lower table instead of the typical “C” shape side frames. The lower table, in turn, incorporates a new deflection compensation device which intends to be a simple, robust and economic alternative to the system currently used. This new system has been designed to compensate not only the natural deformations suffered by the frame body but also confer immunity to input errors that generally affect the quality of air bending.

The idealized system consists in the introduction of slots on the lower table creating two cantilever sections that deforming when loaded copying the deformation of the ram and ensuring parallelism between tools, essential requirement to obtain bended parts with good dimensional accuracy. Moveable supports inside each slot optimize the deformation of the cantilever sections for different bending lengths. It was concluded that this new device allows acceptable levels of parallelism between tools, although not as good as the achieved with the current system. However, the fact that the cantilever sections deforms in proportion to the load is advantageous because it ensures that the parallelism is always guaranteed and is independent of the parameters used by the numerical control to calculate the crowning by the current system for each load case. Those parameters are related with the characteristics of sheet metal and not always are known with sufficient accuracy to allow a correct crowning calculation.

The optimization of the machine design was achieved using a finite element method based software with which several simulations to the frame body behavior was made in order to find the optimal position for the slots and the supports inside.

Finally it was made a comparative study between the estimated costs of production of the new frame body and production cost of an existing machine frame body.

It was concluded that this new frame body with incorporated deflection compensation device bring some technical and economic advantages compared to the current solution and can be used for a mid-range press brake offering good levels of accuracy at a contained cost.

iii Agradeço a todo o pessoal da secção de engenharia da Adira S.A. pelo apoio prestado no decurso do meu estágio e por todas as experiências partilhadas em especial aos mais directos seguidores deste trabalho: o Engº Tiago Faro e o Sr. António Alves. Agradeço também ao José Meneses pelo auxílio prestado na estimativa de custos de produção da estrutura em estudo.

Agradeço aos meus orientadores na FEUP, o Prof. Paulo Tavares de Castro e o Prof. Abel Santos pelo envolvimento demonstrado e pelas sugestões comigo partilhadas que conduziram a importantes melhorias no trabalho.

v

1 Introdução ... 1

1.1 Apresentação da Empresa Adira S.A. ... 1

1.2 Âmbito do projecto realizado ... 3

1.3 Desenvolvimento do trabalho na Adira S.A. ... 5

1.4 Temas Abordados no Presente Relatório ... 7

2 Fundamentos da tecnologia de quinagem de chapa... 9

2.1 A Quinadora ... 9

2.2 Estruturas de quinadoras ... 13

2.3 O processo ... 19

2.4 Revisão de alguns métodos de compensação de deformações dos aventais em quinadoras e suas limitações... 27

3 Novo sistema idealizado e simulação numérica dos modelos desenvolvidos ... 37

3.1 Novo conceito de compensação de deformações estudado ... 37

3.2 Considerações relativas à simulação dos modelos... 39

3.3 Simulações realizadas para definir a posição e dimensões dos rasgos ... 43

3.4 Modelo intermédio ... 73

3.5 Modelo final ... 77

3.6 Comportamento da máquina em carregamentos descentrados ... 101

4 Análise de custos ... 107

4.1 Modelo de comparação ... 107

4.2 Análise da variação de custos operacionais e de materiais ... 109

4.2.1 Matérias-primas e Oxicorte ... 109

4.2.2 Soldadura e maquinagem... 114

4.3 Estimativa da variação no custo final da máquina ... 117

vi

6 Referências e Bibliografia ... 121 Anexos ... 123 Anexo A Tabela de quinagem ... 125 Anexo B – Folha de catálogo onde consta o aço utilizado na construção dos

componentes da estrutura. ... 127 Anexo C – Parâmetros de oxicorte em função da espessura de chapa ... 129

vii

Figura 1.1 Quinadora do tipo ascendente QH-6025 de finais dos anos 60. ... 1

Figura 1.2 Produtos Adira recentes. (a) Corte de chapa por feixe laser. (b) Quinagem robotizada. ... 2

Figura 1.3 Vista aérea das instalações da Adira. ... 2

Figura 2.1 Célula robotizada de quinagem. ... 10

Figura 2.2 Componentes de uma quinadora moderna (vista de frente)... 10

Figura 2.3 Componentes de uma quinadora moderna (vista de trás). ... 11

Figura 2.4 Estruturas de quinadoras. (a) Com montantes tipo “C”. (b) Com montantes tipo ”O” ... 13

Figura 2.5 – Esquematização das cargas e restrições aplicadas nos dois tipos de montante: a) Montante tipo “C”. b) Montante tipo “O” ... 14

Figura 2.6 Distribuição de tensões no montante actual para uma carga de 80 t. (Escala de ampliação de deformações - 200x) ... 15

Figura 2.7 Distribuição de tensões num montante tipo “O” para uma carga de 80 t. (Escala de ampliação de deformações - 400x) ... 15

Figura 2.8 Distribuição da componente vertical (eixo dos zz) de deformação no novo montante (escala de ampliação de deformações - 400x). ... 16

Figura 2.9 Distribuição da componente vertical (eixo dos zz) de deformação no montante actual (escala de ampliação de deformações - 200x). ... 16

Figura 2.10 – Distribuição da componente horizontal (eixo dos yy) de deformação no novo montante (escala de ampliação de deformações - 400x). ... 16

2.11 – Distribuição da componente horizontal (eixo dos yy) de deformação no montante actual (escala de ampliação de deformações - 200x). ... 16

Figura 2.12 Cilindros usados actualmente e sua amarração à estrutura. (a) Vista lateral. (b) Vista de trás... 17

Figura 2.13 Possível apresentação final da máquina. ... 18

Figura 2.14 Exemplos de peças quinadas para diferentes aplicações. (a) Ligações de perfis em construção metálica. (b) Componentes de chassis de veículos pesados. (c) Componentes de aparelhos eléctricos. ... 19

Figura 2.15 Quinagem a fundo ... 20

viii

Figura 2.17 Quinagem em 3 pontos ... 21 Figura 2.18 Parâmetros geométricos necessários para a determinação da profundidade de quinagem e ângulo correspondente, Martins 2005. ... 22 Figura 2.19 Deformações características dos aventais de uma quinadora sem sistema

de compensação de deformações. ... 27 Figura 2.20 Peça em forma de canoa. ... 27 Figura 2.21 Intermediários porta-punções. (a) Vista de frente com ferramenta

montada. (b) Vista de trás onde é possível visualizar a cunha ajustável. (c) Técnica de

afinação dos intermediários. ... 28 Figura 2.22 – Princípio de funcionamento da mesa bombeada. (a) Vista do interior do

mecanismo mostrando o sistema de cunhas. (b) Esquema de funcionamento do

mecanismo. ... 29 Figura 2.23 – Possíveis formas de accionamento. (a) Por servomotor. (b) Manualmente por manivela. ... 30 Figura 2.24 ” Press brake deflection compensating device”. Inventor: David L.

Houston, 1990. ... 30 Figura 2.25 ”Die crowning apparatus for press brake”. Inventor :Tsuneo Kogure,

1988. Proprietário: Amada Company , Limited. ... 30 Figura 2.26 “Apparatus and method for overcoming angular deviations in a

workpiece” Inventores :Einar E. Hilton, John C. Tolkamp, 2003. Proprietário:

Shearpress Sales, Inc. ... 30 Figura 2.27 Funcionamento da quinadora Hämmerle 3P. (a) Vista de frente mostrando o comportamento da almofada hidráulica. (b) Vista lateral em corte. ... 31 Figura 2.28 – Funcionamento do sistema de bombeado com cilindros hidráulicos em

avental tipo sandwich. (a) Cilindro hidráulico de pequeno curso. (b) Esquema de funcionamento. (c) Vista lateral em corte mostrando o cilindro apoiado nas chapas

exteriores e forçando a subida da chapa interior. ... 32 Figura 2.29 – “Press brake with active lower table”. Inventor: Claude Gascoin.

Proprietário: Amada Europe. (a) Vista de frente. (b) Vista lateral em corte. (c) Sistema

de controlo aplicado ao avental fixo. ... 32 Figura 2.30 – “Press brake crowning method and device therefore”. Inventor: Koji

Shima. Proprietário: Amada Company, Ltd, 2000. ... 33 Figura 2.31 – Mesa bombeada em processo de afinação. ... 35

ix

implementado numa quinadora Adira. ... 35

Figura 3.1 Sistema de compensação de deformações idealizado aplicado ao avental fixo da nova estrutura. ... 38

Figura 3.2 - Elemento sólido utilizado. ... 39

Figura 3.3 – Sapatas de uma quinadora. (a) Sapata anterior. (b) Sapata posterior. (c) Restrições aplicadas para simular a amarração da nova estrutura ao chão. ... 40

Figura 3.4 Condição de fronteira (a verde) aplicada ao avental móvel relativa ao guiamento. ... 41

Figura 3.5 Secção da zona de amarração das ferramentas ao avental móvel. (a) Secção utilizada nas simulações efectuadas. (b) Secção real. ... 41

Figura 3.6 – Condições de fronteira aplicadas aos calços. ... 42

Figura 3.7 Zonas de aplicação da condição de simetria. ... 42

Figura 3.8 Avental móvel. (a) Actual. (b) Novo. ... 43

Figura 3.9 – Modelo utilizado nas primeiras simulações ... 44

Figura 3.10 – Dimensões gerais do modelo utilizado nas primeiras simulações. ... 45

Figura 3.11 – Dimensões a encontrar. ... 45

Figura 3.12 – Distribuição da componente vertical de deformação no modelo da estrutura sem compensação de deformações para uma carga de 153,3t distribuída a todo o comprimento (escala de ampliação de deformações: 50x). ... 47

Figura 3.13 – Andamento das deformadas dos aventais para uma carga de 153,3 t distribuída a todo o comprimento. ... 48

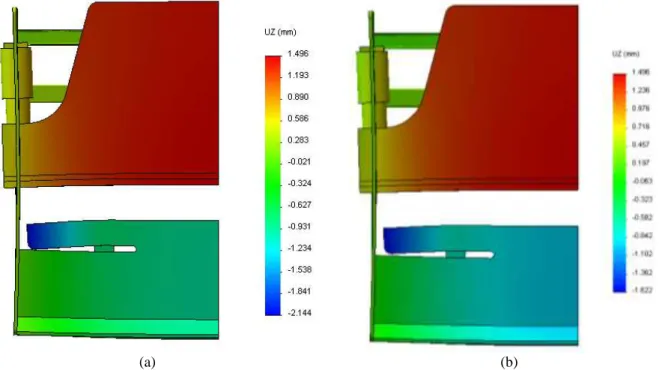

Figura 3.14 Distribuição da componente vertical (eixo dos zz) de deformação no modelo para as condições da iteração 1. (a) P=600mm (escala de ampliação de deformações: 25x). (b) P=700mm (escala de ampliação de deformações: 25x). ... 49

Figura 3.15 Gráfico com as linhas formadas pelos deslocamentos relativos dos pontos nodais situados na zona de aplicação das cargas para as condições da iteração 1. ... 50

Figura 3.16 Distribuição de tensões na zona do rasgo para as condições da iteração 1 com P=600mm. ... 50

Figura 3.17 Distribuição de tensões na zona do rasgo para as condições da iteração 1 com P=700mm. ... 51

x

Figura 3.18 – Distribuição da componente vertical (eixo dos zz) de deformação no modelo para as condições da iteração 2. (a) P=600mm (escala de ampliação de

deformações: 25x). (b) P=550mm (escala de ampliação de deformações: 25x). ... 52 Figura 3.19 Gráfico com as linhas formadas pelos deslocamentos relativos dos pontos nodais situados na zona de aplicação das cargas para as condições da iteração 2. ... 53 Figura 3.20 Distribuição da componente vertical (eixo dos zz) de deformação no

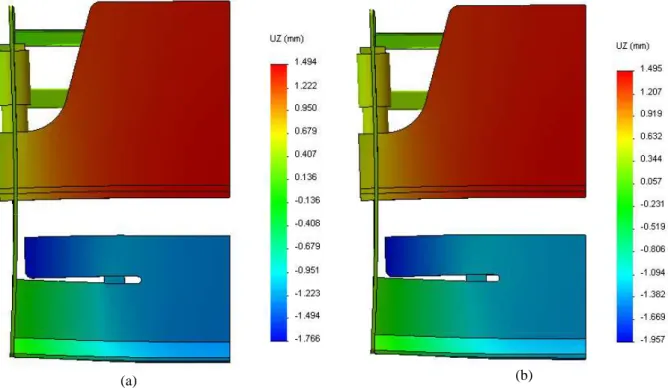

modelo para as condições da iteração 3. (a) P=650mm (escala de ampliação de

deformações: 25x). (b) P=675mm (escala de ampliação de deformações: 25x). ... 54 Figura 3.21 – Gráfico com as linhas formadas pelos deslocamentos relativos dos pontos nodais situados na zona de aplicação das cargas para as condições da iteração 3. ... 55 Figura 3.22 Distribuição de tensões na zona do rasgo para as condições da iteração 3

com P=675mm. ... 55 Figura 3.23 Distribuição da componente vertical (eixo dos zz) de deformação no

modelo para as condições da iteração 4. (a) P=750mm (escala de ampliação de

deformações: 25x). (b) P=800mm (escala de ampliação de deformações: 25x). ... 57 Figura 3.24 Gráfico com as linhas formadas pelos deslocamentos relativos dos pontos nodais situados na zona de aplicação das cargas para as condições da iteração 4. ... 58 Figura 3.25 Distribuição de tensões na zona do rasgo para as condições da iteração 4

com P=750mm. ... 59 Figura 3.26 Distribuição de tensões na zona do rasgo para as condições da iteração 4

com P=800mm. ... 59 Figura 3.27 Distribuição da componente vertical (eixo dos zz) de deformação no

modelo para as condições da iteração 5. (a) P=675mm (escala de ampliação de

deformações: 25x). (b) P=680mm (escala de ampliação de deformações: 25x). ... 60 Figura 3.28 – Gráfico com as linhas formadas pelos deslocamentos relativos dos pontos nodais situados na zona de aplicação das cargas para as condições da iteração 5. ... 61 Figura 3.29 Distribuição de tensões na zona do rasgo para as condições da iteração 5

com P=680mm. ... 61 Figura 3.30 – Diagrama mostrando o efeito da alteração das variáveis relacionadas com o sistema rasgos com calços. ... 62 Figura 3.31 – Calço paralelepipédico ... 63 Figura 3.32 – Malha utilizada (599243 elementos) ... 63

xi S235JR na zona do rasgo. ... 64 Figura 3.34 Pressões de contacto entre a superfície do calço paralelepipédico e a

superfície do rasgo. ... 64 Figura 3.35 Calço tipo H. ... 65 Figura 3.36 Malha utilizada (599572 elementos). ... 65 Figura 3.37 Regiões com tensão superior à tensão limite de elasticidade do aço

S235JR utilizando calço do tipo H. ... 65 Figura 3.38 Pressões de contacto entre a superfície do calço tipo H e a superfície do

rasgo. ... 66 Figura 3.39 – Calço tipo deslizante. ... 67 Figura 3.40 Malha utilizada (60107 elementos). ... 67 Figura 3.41 Regiões com tensão superior à tensão limite de elasticidade do aço

S235JR utilizando calço do tipo deslizante. ... 68 Figura 3.42 Pressões de contacto entre a superfície do calço tipo deslizante e a

superfície do rasgo. ... 68 Figura 3.43 – Tensões geradas na extremidade do rasgo com raio de concordância de

80mm. ... 69 Figura 3.44 Tensões geradas na extremidade do rasgo com raio de concordância de

80mm e chapas de reforço com 25mm. ... 70 Figura 3.45 Tensões geradas na extremidade do rasgo com raio de concordância de

80mm e chapas de reforço com 40mm. ... 70 Figura 3.46 - Tensões geradas na extremidade do rasgo utilizando enxerto tubular com

raio exterior 120mm e raio interior 80mm. ... 71 Figura 3.47 Solução final implementada para contornar as tensões elevadas na

extremidade dos rasgos. ... 72 Figura 3.48 – Dimensões gerais do modelo intermédio. ... 73 Figura 3.49 – Vista em perspectiva do modelo intermédio. ... 74 Figura 3.50 – Ligação tipo pin entre a mesa e o avental fixo. Esta ligação pretende

simular a existência de uma cavilha. ... 77 Figura 3.51 Imagem e esquema da ligação utilizada entre o avental móvel e as hastes dos cilindros. ... 77

xii

Figura 3.52 – Simulação em Cosmos da ligação entre o avental móvel e a haste do

cilindro. ... 78 Figura 3.53- Modelo final utilizado. (a) Vista em perspectiva pelo lado esquerda. (b)

Vista em perspectiva pelo lado direito. ... 79 Figura 3.54 – Dimensões gerais do modelo final. ... 80 Figura 3.55 – Distribuição da componente vertical de deformação no modelo analisado com uma carga de 71,06t distribuída em 3m (escala de ampliação de deformações: 75x). ... 81 Figura 3.56 – Gráfico mostrando o andamento das deformadas dos aventais e a

evolução do desvio entre elas ao longo do comprimento para uma carga de 71,06t... 82 Figura 3.57 – Gráfico mostrando o andamento das deformadas dos aventais e a

evolução do desvio entre elas ao longo do comprimento para uma carga de 153,26t... 83 Figura 3.58 – Gráfico mostrando o andamento das deformadas dos aventais e a

evolução do desvio entre elas ao longo do comprimento para uma carga de 45,7t... 83 Figura 3.59 - Gráfico mostrando o andamento das deformadas dos aventais e a evolução do desvio entre elas ao longo do comprimento para uma carga de 130,20 t. ... 84 Figura 3.60 – Tensões geradas no calço e na zona da extremidade do rasgo para uma

carga de 153,26t distribuída em 3m... 85 Figura 3.61 – Pressões de contacto entre as superfícies do calço e do rasgo para uma

carga de 153,26t distribuída em 3m... 85 Figura 3.62 Distribuição da componente vertical de deformação no modelo analisado com uma carga de 118,45t distribuída em 2,5m (escala de ampliação de deformações:

75x). ... 86 Figura 3.63 Gráfico mostrando o andamento das deformadas dos aventais para uma

carga de 118,45t distribuída em 2,5m... 87 Figura 3.64 Tensões geradas no calço e na zona da extremidade do rasgo para uma

carga de 118,45t distribuída em 2,5m... 87 Figura 3.65 Pressões de contacto entre as superfícies do calço e do rasgo para uma

carga de 118,45t distribuída em 2,5m... 88 Figura 3.66 – Distribuição da componente vertical de deformação no modelo analisado com uma carga de 135t distribuída em 2m (escala de ampliação de deformações: 75x). ... 89 Figura 3.67 – Gráfico com o andamento das deformadas dos aventais para uma carga de 135t distribuída em 2m. ... 90

xiii Figura 3.69 Pressões de contacto entre as superfícies do calço e do rasgo para uma

carga de 135t distribuída em 2m... 91 Figura 3.70 Distribuição da componente vertical de deformação no modelo analisado com uma carga de 154,64t distribuída em 1,6m (escala de ampliação de deformações:

75x). ... 92 Figura 3.71 – Gráfico com o andamento das deformadas dos aventais para uma carga de 154,64t distribuída em 1,6m. ... 93 Figura 3.72 Tensões geradas no calço e na zona da extremidade do rasgo para uma

carga de 154,64 t distribuída em 1,6m... 93 Figura 3.73 Pressões de contacto entre as superfícies do calço e do rasgo para uma

carga de 118,45t distribuída em 2,5m... 94 Figura 3.74 – Distribuição da componente vertical de deformação no modelo analisado sem calços inseridos nos rasgos com uma carga de 154,64t distribuída em 1,6m (escala de ampliação de deformações: 75x). ... 94 Figura 3.75 - Gráfico com o andamento das deformadas dos aventais para uma carga de 154,64t distribuída em 1,6m sem calços inseridos nos rasgos. ... 95 Figura 3.76 - Tensões geradas no calço e na zona da extremidade do rasgo para uma

carga de 154,64t distribuída em 1,6m sem o calço inserido no rasgo. ... 95 Figura 3.77 Distribuição da componente vertical de deformação no modelo analisado com uma carga de 96,65t distribuída em 1m (escala de ampliação de deformações: 75x). ... 97 Figura 3.78 – Gráfico com o andamento das deformadas dos aventais para uma carga de 96,65 t distribuída em 1m. ... 98 Figura 3.79 Tensões geradas no calço e na zona da extremidade do rasgo para uma

carga de 96,65t distribuída em 1m... 98 Figura 3.80 Pressões de contacto entre as superfícies do calço e do rasgo para uma

carga de 96,65t distribuída em 1m... 99 Figura 3.81 Equilíbrio de força numa quinadora para uma carga descentrada. ... 101 Figura 3.82- Malha utilizada no modelo da estrutura completa para análise do seu

comportamento em cargas descentradas... 102 Figura 3.83 – Condições de fronteira aplicadas ao modelo da estrutura completa. ... 103

xiv

Figura 3.84 – Distribuição da componente vertical de deformação no modelo da

estrutura completa para uma quinagem requerendo 96,65t localizada na extremidade da

mesa (escala de ampliação de deformações:100x). ... 104

Figura 3.85 – Andamento das deformadas dos aventais para uma quinagem requerendo 96,65t localizada na extremidade da mesa. ... 104

Figura 3.86 – Distribuição da componente vertical de deformação no modelo da estrutura completa para uma quinagem requerendo 96,65t localizada a 750mm da extremidade da mesa (escala de ampliação de deformações:100x). ... 105

Figura 3.87 – Andamento das deformadas dos aventais para uma quinagem requerendo 96,65t localizada a 750 mm da extremidade da mesa ... 106

Figura 4.1 – Guimadira PM16030. ... 107

Figura 4.2 – Identificação dos componentes estruturais de uma estrutura PM16030. ... 109

Figura 4.3 – Identificação dos componentes estruturais da nova estrutura. ... 110

Figura 4.4 – Perfil do avental fixo obtido por oxicorte. ... 110

Figura 4.5 – Perfil do montante obtido por oxicorte. ... 111

1 1 Introdução

1.1 Apresentação da Empresa Adira S.A.

O trabalho apresentado neste relatório foi realizado na Adira S.A., uma empresa do grupo com o mesmo nome que se dedica à concepção, produção e comercialização de máquinas-ferramenta para trabalhar chapa, nomeadamente quinadoras, guilhotinas e centros de corte a laser. Produz também sistemas automáticos de carga, descarga e armazenamento de chapa associáveis a estas máquinas.

Fundada em 1956 por António Dias Ramos, esta empresa dedicou-se primeiramente ao fabrico de máquinas-ferramenta tradicionais tendo-se especializado em máquinas para corte e conformação de chapa a partir da década de

60. A primeira guilhotina, ainda mecânica, foi construída em 1961. Em 1964, com a primeira quinadora ascendente tipo QH, a Adira foi a primeira empresa portuguesa a fabricar máquinas-ferramenta com accionamento hidráulico. Na figura 1.1 mostra-se um destes modelos.

Em 1968, deu-se início à fabricação das primeiras guilhotinas hidráulicas de ângulo variável, as GHV e, em 1969, às quinadoras descendentes com sincronismo electro-hidráulico, as QIH. No decorrer dos anos 70, foi lançada a primeira quinadora hidráulica com sincronismo electrónico e comando numérico, o primeiro português, desenvolvido em conjunto precisamente com a FEUP. Em 1994 a Adira foi o primeiro fabricante europeu a ser certificado segundo a norma ISO 9000 e o primeiro em todo o mundo a ter a sua gama completa de produtos com certificação CE.

Figura 1.1 Quinadora do tipo ascendente QH-6025 de finais dos anos 60.

2

Já no novo milénio a Adira produziu o seu primeiro centro de corte laser (CCL) (figura 1.2 - a) e os sistemas Lift-adiramatic de logística de chapa. Mais recentemente passou a oferecer a possibilidade de associar robots às suas quinadoras criando células robotizadas de quinagem sem necessidade de operadores (figura 1.2 - b).

Os seus mais de 50 anos de laboração foram pautados por “inovação permanente”, premissa que constitui o actual lema da empresa. Durante este período, a Adira acumulou vasta experiência na sua área de actividade, cultivando sempre uma imagem de prestígio a nível mundial sendo que, actualmente, exporta cerca de 75% da sua produção estando presente em mais de 50 países.

Na carteira de clientes do grupo constam instituições e empresas como: NASA, Boeing, Lockheed, Bombardier, OGMA, Tap Portugal, Air France, Vulcano, Salvador Caetano, Metalogalva, Galucho, Leci-Trailer, Zamarbu, Siemens, Motorola, Efacec, Alfa Laval, Thyseen, Carrier, US Navy entre outras.

As instalações da Adira (figura 1.3) ocupam uma área de cerca de 10000 m2 pelos quais se distribuem pavilhões de fabrico e montagem, um edifício para os serviços financeiros e outro para os gabinetes técnico e comercial. Actualmente esta empresa assegura cerca

de 200 postos de trabalho. Do grupo fazem ainda parte a Guifil, a Normáquina e a Oxisol que se ocupa de toda a construção soldada.

(b) (a)

Figura 1.2 Produtos Adira recentes. (a) Corte de chapa por feixe laser. (b) Quinagem robotizada.

3

1.2 Âmbito do projecto realizado

O problema da precisão e da constância do ângulo de quinagem ao longo do comprimento das peças quinadas há muito que mobiliza esforços por parte dos fabricantes de quinadoras tendo sido necessários importantes avanços para se conseguir peças quinadas com tolerâncias abaixo de 1º como sejam mecanismos de bombeado com o intuito de compensar as deformações sofridas pelos aventais mantendo o paralelismo das ferramentas, sistema de uniformização da força ao longo do avental através de almofadas hidráulicas, sistemas de medição em tempo real do ângulo de quinagem, etc.

Independentemente da quantidade/qualidade da tecnologia empregue, os fabricantes deste tipo de máquinas devem ter sempre em conta as exigências do mercado e as necessidades dos seus clientes. Uma quinadora pode estar preparada para a execução de quinagens de grande precisão, mas a que preço? Ser competitivo no mercado actual requer um bom equilíbrio entre tecnologia e custo sendo que a fiabilidade e robustez das máquinas são também factores importantes para a reputação de uma empresa. A este respeito refira-se que nas quinadoras Adira a grande maioria das reclamações surgem em consequência de problemas de natureza eléctrica/electrónica.

Actualmente, no mercado das quinadoras, a Adira luta para não perder terreno em termos de qualidade de quinagem e fiabilidade dos seus produtos para os grandes fabricantes mundiais como sejam a Trumpf, Bystronic, Amada, etc., porém tem que contar com a feroz concorrência de empresas oriundas de países como a China ou a Turquia que vendem os seus produtos a preços muito apelativos e com um nível de qualidade tendencialmente crescente. Surgiu assim a ideia de projectar uma quinadora simples e robusta que contemplasse uma alternativa ao sistema de compensação de deformações actual que oferecesse resultados próximos dos actuais a um preço mais competitivo.

A solução pensada consiste na introdução de rasgos horizontais no avental fixo alterando assim as suas características de rigidez e fazendo com que a deformação sofrida por este copie a deformação do avental móvel. Calços móveis no interior dos rasgos optimizam a forma deste “bombeado natural” para quinagens em diferentes posições ao longo do comprimento útil da máquina. O facto de se utilizar a própria rigidez dos aventais para se obter o paralelismo entre ferramentas garante que este seja sempre conseguido independentemente da reacção que a chapa a quinar ofereça, uma vez que as deformações serão proporcionais à carga. Isto torna o sistema imune a erros no input do comando numérico, nomeadamente os valores da espessura da chapa e da resistência dos materiais utilizados, valores estes que nem

4

sempre são conhecidos com exactidão e deles depende em muito o cálculo do bombeado a introduzir pelo sistema actual (sistema passivo).

Para além do novo sistema de compensação pensado, a própria estrutura apresenta uma nova arquitectura com montantes fechados, soldados às extremidades do avental fixo. A opção por esta nova configuração não está relacionada directamente com o sistema de compensação idealizado mas antes com a poupança que trará pelo facto de exigir acessórios mais simples (guardas de protecção, blindagens, etc.) bem como permitir a utilização de cilindros hidráulicos tubulares sendo que a amarração destes à estrutura vem também mais simplificada. Com esta nova estrutura espera-se ainda poder poupar algum peso de chapa e também simplificar alguns dos processos durante a sua produção.

Apesar de o objectivo principal do trabalho ser o de dimensionar a estrutura da máquina, procurando que o seu comportamento fosse de encontro aos objectivos já mencionados, não esteve alheia deste trabalho uma preocupação com a parte da engenharia de produção tendo em vista uma eventual industrialização deste novo produto. Assim foram tomadas algumas considerações em termos de custos e tempos de fabrico dos novos componentes estruturais, balanceamento de operações e capacidade do parque de máquinas da empresa em executá-las, etc., tendo sido feito uma comparação com um modelo existente.

5

1.3 Desenvolvimento do trabalho na Adira S.A.

O trabalho realizado não teria sido possível sem uma primeira fase de ambientação às metodologias de trabalho da empresa e às ferramentas informáticas disponíveis.

Paralelamente foi efectuado um levantamento de soluções implementadas e patenteadas para o problema da qualidade de quinagem de chapas metálicas. Independentemente de serem ou não utilizadas actualmente na prática por qualquer fabricante este procedimento é essencial para se evitar problemas futuros na homologação da máquina.

Foi feito um estudo detalhado sobre o processo de quinagem no sentido de se conhecerem melhor as variáveis envolvidas e de que formas estas afectam a qualidade de quinagem consultando para tal alguma literatura, páginas da internet bem como alguns artigos de revistas. Porém tal conhecimento não teria a mesma solidez sem a partilha de experiências por parte dos técnicos da empresa.

A modelação da estrutura, da qual é alvo este trabalho, foi feita no software de CAD Solid Edge V20 e a optimização do seu desenho só foi possível graças à realização de um extenso número de análises ao seu comportamento com recurso à ferramenta informática COSMOS DesignSTAR 2007 que tem como base de funcionamento o método dos elementos finitos (MEF). Assim, foi necessário dedicar algum tempo à aprendizagem destas ferramentas.

Grande parte do tempo dispendido foi dedicado à simulação numérica do modelo da máquina tentando perceber a influência das variáveis em jogo e procurando-se atingir os objectivos propostos.

No final foi feita uma reunião com um responsável da Oxisol, empresa encarregue da construção das estruturas das quinadoras Adira a fim de se discutir alguns aspectos relacionados com a execução da nova estrutura e tentar fazer uma estimativa dos custos de produção da mesma.

7

1.4 Temas Abordados no Presente Relatório

O presente relatório está dividido em 5 capítulos. No primeiro é efectuada uma apresentação da empresa onde decorreu o trabalho, do novo conceito de estrutura em estudo e do âmbito em que este se realiza.

No segundo capítulo são apresentados os fundamentos de tecnologia de quinagem cujo conhecimento é essencial para a compreensão do trabalho realizado. Neste capítulo são também apresentadas a constituição das quinadoras modernas, em particular dos órgãos estruturais, e a revisão feita sobre os sistemas de correcção de deformações em quinadoras existentes.

No terceiro capítulo é apresentado o sistema de compensação de deformações idealizado, são feitas algumas considerações sobre a simulação numérica dos modelos da nova estrutura desenvolvidos e apresentados os resultados obtidos.

No quarto capítulo é feito um estudo comparativo entre os custos de produção estimados para a nova estrutura com o sistema de compensações incorporado e os custos de produção da estrutura de um modelo actual.

No quinto capítulo são expostas as conclusões retiradas do trabalho efectuado bem como perspectivas de trabalho futuro.

9 2 Fundamentos da tecnologia de quinagem de chapa

2.1 A Quinadora

A máquina utilizada na quinagem de chapa designa-se por quinadora; é um tipo especial de prensa de accionamento tipicamente hidráulico, desenhada e munida de ferramentas próprias para a execução deste processo.

As quinadoras, tal como a generalidade das máquinas-ferramenta, beneficiaram grandemente da introdução dos comandos numéricos computorizados e da evolução dos sistemas hidráulicos que levaram a uma simplificação da máquina em comparação com as primordiais quinadoras de accionamento mecânico. Hoje em dia a utilização de encoders lineares conjugados com válvulas hidráulicas proporcionais sob o controlo de evoluídos comandos numéricos garantem bons níveis de sincronismo e repetibilidade de paragem do avental móvel, algo que antigamente necessitaria de grandes veios de torção ou sistemas electro-hidraúlicos extremamente complexos. Para além de controlar o avental móvel e os esbarros (quando motorizados) com precisão, o comando numérico calcula também diversas variáveis relacionadas com a quinagem, nomeadamente a profundidade de quinagem para obtenção do ângulo desejado tendo em consideração as características das ferramentas, cálculo da sequência de quinagem e comprimento da chapa a cortar para a execução de determinada peça, velocidades a imprimir ao avental ao longo do processo, etc.

Tudo isto fez com que as quinadoras se tornassem máquinas extremamente precisas e flexíveis exigindo menos intervenção por parte do operador.

Com a introdução das normativas europeias relativas à segurança em máquinas industriais, para além dos essenciais conjuntos estruturais, de potência e de comando, as quinadoras passaram também a contar com inúmeros equipamentos de segurança. Para além das tradicionais guardas de protecção existem agora também barreiras utilizando tecnologia laser para detectar a presença de indivíduos nas zonas de perigo aquando do funcionamento da máquina.

10

Mais recentemente têm sido desenvolvidos inúmeros acessórios auxiliares que têm como objectivo o aumento da produtividade destas máquinas. Entre os mais populares estão os esbarros motorizados com movimento em diversos eixos, acompanhadores de quinagem e as células robotizadas de quinagem. Um exemplo desta última é mostrado na figura 2.1.

Nas figuras 2.2 e 2.3 indicam-se os principais constituintes de uma quinadora moderna.

Comando numérico Cilindros hidráulicos Avental fixo Avental móvel Guardas de protecção Intermediários porta-punções Punção Matriz

Figura 2.1 Célula robotizada de quinagem.

Figura 2.2 Componentes de uma quinadora moderna (vista de frente). Pedestal de

accionamento

Mesa (bombeada)

11 Grupo hidráulico Montante Vigas de travamento Guiamento Quadro eléctrico

Figura 2.3 Componentes de uma quinadora moderna (vista de trás).

Esbarros (motorizados)

13

2.2 Estruturas de quinadoras

A estrutura utilizada quase exclusivamente por todos os fabricantes é constituída por dois montantes tipo “C” aos quais se ligam os cilindros hidráulicos e o avental fixo (figura 2.4 - a). O avental móvel fica ligado às hastes dos cilindros que lhe imprimem o movimento vertical, sendo guiado por sistemas simples de guiamento de baixo atrito e sincronizado electrónica ou mecanicamente.

Para a situação mais comum em máquinas de baixo e médio porte, em que é soldado aos montantes, o avental fixo de uma quinadora comporta-se como uma viga bi-apoiada cujas condições de fronteira são “algo” entre apoio simples/apoio duplo e encastramento (ligação elástica aos montantes da estrutura). A distância entre apoios para o avental fixo será então a distância entre os montantes da estrutura. O avental móvel comporta-se de forma idêntica porém a ligação deste é muito menos rígida uma vez que é efectuada nas hastes dos cilindros hidráulicos, aos quais não podem ser transmitidos esforços no sentido radial.

A estrutura que será analisada ao longo deste trabalho utiliza montantes fechados tipo “O” soldados às extremidades do avental fixo. Na figura 2.4 - b) é possível visualizar a estrutura de partida para todo o trabalho de dimensionamento desenvolvido.

Estruturalmente, a utilização de um montante fechado em “O” face à estrutura convencional em “C” oferece vantagens e desvantagens. Em primeiro lugar, por ser fechado, permite uma

Figura 2.4 Estruturas de quinadoras. (a) Com montantes tipo “C”. (b) Com montantes tipo ”O” (b)

14

melhor transmissão dos esforços para o material originando tensões mais uniformemente distribuídas por todo o montante e eliminando a tradicional concentração de tensões no “colo” da cava dos montantes tradicionais. Isto tem uma consequência imediata: permite a utilização de chapas mais finas e mais estreitas para garantir o mesmo nível de deformação. Por outro lado, pelo facto de as cargas actuantes no montante serem centradas deixa de existir uma componente de deslocamento do punção no sentido perpendicular ao da força de quinagem. Os esforços que tendem a torcer a estrutura, particularmente importantes em situações de quinagem descentrada, são também muito mais reduzidos.

Para comprovar a superior rigidez do montante tipo “O” realizaram-se duas simulações simples, carregando cada um dos montantes com uma carga de 80 t e restringindo-os nos locais de ligação ao avental fixo. Foi considerada nos dois tipos de montante chapa de espessura igual a 40mm. Uma ilustração de como foram carregados e restringidos os montantes nestas simulações encontra-se na figura 2.5 (no Cap.3 serão apresentados mais detalhes relativos às simulações numéricas efectuadas).

Figura 2.5 – Esquematização das cargas e restrições aplicadas nos dois tipos de montante: a) Montante tipo “C”. b) Montante tipo “O”

15 Nas figuras seguintes são apresentadas as distribuições de tensões (figuras 2.6 e 2.7) e deformações (figuras 2.8, 2.9, 2.10, e 2.11) nos dois tipos de montante, considerando ambos construídos com chapa de 40mm e sujeitos a uma carga de 80 t.

Pontos de concentração de tensões

Figura 2.6 Distribuição de tensões no montante actual para uma carga de 80 t. (Escala de ampliação de deformações - 200x)

Figura 2.7 Distribuição de tensões num montante tipo “O” para uma carga de 80 t. (Escala de ampliação de deformações - 400x)

Pontos de concentração de tensões

16

≈1mm

Figura 2.8 Distribuição da componente vertical (eixo dos zz) de deformação no novo montante (escala de ampliação de deformações - 400x). Figura 2.9 Distribuição da componente vertical

(eixo dos zz) de deformação no montante actual (escala de ampliação de deformações - 200x).

Figura 2.10 – Distribuição da componente horizontal (eixo dos yy) de deformação no novo montante (escala de ampliação de deformações - 400x).

2.11 – Distribuição da componente horizontal (eixo dos yy) de deformação no montante actual (escala de ampliação de deformações - 200x).

17 A contrapartida da utilização de montantes tipo ”O” é a de que, para se manter o comprimento útil de trabalho da máquina, a distância entre montantes virá aumentada em cerca de 600mm uma vez que estes terão que ser soldados nas extremidades do avental fixo o que constitui um agravamento para as deformações de ambos os aventais pois os seus apoios ficam mais afastados do que nas quinadoras tradicionais. Embora conduza a maiores deformações dos aventais, este maior afastamento entre os montantes representa uma vantagem em termos funcionais por libertar todo o comprimento útil de qualquer obstáculo permitindo a execução de peças com grandes abas. Numa quinadora com montantes tipo “C” o comprimento máximo das abas de peças cujo comprimento exceda a distância entre montantes fica limitado pela profundidade da cava. Em contrapartida utilizando montantes de tipo “O” a extracção de peças pode vir dificultada pois deixa de ser possível retirá-las lateralmente.

Outras vantagens que a estrutura com montantes em “O” oferece são a simplificação da amarração dos cilindros e a possibilidade destes poderem ser de secção tubular algo que não acontece actualmente.

Os cilindros actuais são de secção quadrada (figura 2.12) para permitir uma ligação robusta à estrutura porém a sua fabricação é pouco económica e a preparação da zona onde estes são amarrados à estrutura acrescenta também algum trabalho à construção da estrutura.

O avental móvel fica mais “escondido” na estrutura em “O” o que a torna também mais segura. Assim deixam de ser necessárias as habituais guardas laterais de protecção, podendo ser substituídas por uma simples blindagem lateral dando também um aspecto mais

Figura 2.12 Cilindros usados actualmente e sua amarração à estrutura. (a) Vista lateral. (b) Vista de trás.

18

“arrumado” à máquina. Na figura 2.13 mostra-se um esboço do aspecto final que a nova máquina poderá apresentar.

19

2.3 O processo

Quinagem é um processo de conformação plástica aplicado a chapas planas mediante o qual se obtêm dobras lineares de raios interiores e comprimentos muito variados.

Este processo tem inúmeros campos de aplicação como sejam a construção metálica e metalomecânica em geral, construção naval, indústria automóvel, indústria aeronáutica, aeroespacial e militar, mobiliário metálico e artigos de design, consumíveis electrónicos, energia, telecomunicações, equipamentos eléctricos, equipamentos de frio e AVAC entre muitos outros. Na figura 2.14 podem visualizar-se peças quinadas destinadas a diferentes aplicações.

A quinagem não é mais que um processo de flexão elasto-plástica aplicada a uma viga rectilínea [Bessa Pacheco 1992].É conseguida por penetração de uma ferramenta de forma apropriada, o punção, numa matriz aberta, geralmente em forma de “vê” (V).

Existem diferentes modos de efectuar uma quinagem, caracterizando-se a operação, no essencial, pela geometria das ferramentas e também pelo modo como a chapa é solicitada entre o punção e a matriz [Martins 2005]. Porém, dentro do processo tradicional existem dois

Figura 2.14 Exemplos de peças quinadas para diferentes aplicações. (a) Ligações de perfis em construção metálica. (b) Componentes de chassis de veículos pesados. (c) Componentes de aparelhos eléctricos.

(b)

(a)

20

tipos de quinagem: quinagem forçada ou “a fundo” (figura 2.15) e quinagem livre ou “no ar” (figura 2.16).

Na quinagem no ar só se utiliza o efeito da flexão plástica simples [Bessa Pacheco 1992] dando-se o contacto entre a chapa e as ferramentas em 3 pontos. O ângulo que se obtém é apenas função do grau de penetração do punção na matriz e da abertura do “vê” da mesma. A explicação desta importante relação será feita adiante.

Este tipo de quinagem oferece algumas vantagens importantes sobre a quinagem a fundo de entre as quais se destacam:

Maior flexibilidade na medida em que, com o mesmo par de ferramentas, é possível obter peças com diferentes ângulos de quinagem por mera alteração dos parâmetros de comando (de modo a alterar a profundidade atingida pelo punção).

Exigência de menor força na obtenção das peças, o que por conseguinte reduz as pressões de contacto prolongando a vida das ferramentas.

Tais vantagens resultam numa grande redução de custos, não só na aquisição e durabilidade de ferramentas mas também pelos tempos de preparação e montagem das mesmas.

O principal handicap da quinagem no ar é no entanto a precisão do ângulo obtido e a sua constância ao longo da peça. Neste campo a quinagem a fundo é superior uma vez que neste processo a chapa é “obrigada” a adquirir a forma das ferramentas devido às enormes forças de esmagamento envolvidas. As vantagens da quinagem a fundo face à quinagem no ar são as seguintes:

21 A repetibilidade do ângulo de quinagem, isto é, a obtenção do mesmo ângulo em

quinagens sucessivas, é superior.

A execução de dobras muito vincadas geralmente só é possível mediante esta técnica. Utilizando um acréscimo de força é possível fazer o punção penetrar ligeiramente no

material obrigando o material a fluir plasticamente na zona da dobra “congelando” a forma da peça, minimizando assim o efeito do retorno elástico.

Contrapondo-se a estas vantagens em termos de precisão e estabilidade dimensional das peças conformadas estão os inconvenientes inerentes a este processo que são:

A necessidade de um par de ferramentas para cada ângulo de quinagem. O grande desgaste a que estão sujeitas as ferramentas.

As enormes forças requeridas (3 a 5 vezes superiores, conforme a agudez das arestas) em comparação com a quinagem no ar.

Existe ainda um outro tipo de quinagem que concilia o melhor das duas técnicas apresentadas anteriormente. Trata-se da quinagem em três pontos (figura 2.17), uma técnica patenteada pela empresa suíça Hämmerle Zofingen.

Embora se trate de uma quinagem no ar, um conjunto de batentes ajustáveis no interior da matriz encosta inferiormente na zona da dobra permitindo assim que o punção penetre ligeiramente na chapa e congele a sua forma, um pouco como acontece na quinagem a fundo com a vantagem de que as forças aqui envolvidas são muito inferiores. Este método minimiza os efeitos do retorno elástico pelo que permite a obtenção de peças de muito boa qualidade.

Embora com um mesmo par de ferramentas se consiga efectuar diversas quinagens com diferentes parâmetros, quando se pretende quinar chapas de espessura muito diversa torna-se necessário adquirir ferramentas (matrizes) com diferentes aberturas. As matrizes aqui utilizadas possuem características especiais o que as tornam muito dispendiosas. Este factor faz com que este método não seja muito utilizado.

De entre as técnicas apresentadas a mais utilizada é a quinagem ao ar essencialmente devido às vantagens económicas a ela associadas. Isto fez com que os fabricantes de quinadoras, bem como os fabricantes que se especializaram unicamente no fabrico de ferramentas, fizessem

22

um esforço no sentido de melhorar as parcas características de precisão e estabilidade dimensional das peças obtidas por esta técnica. Surgiram assim sofisticados mecanismos de compensação do ângulo de quinagem cuja explicação não faz sentido sem antes se explorar mais detalhadamente o processo de quinagem no ar.

Se deixarmos de parte o efeito de “retorno” ou “recuperação elástica” que os materiais que obedecem à lei de Hooke geralmente apresentam após conformação plástica, é a largura do “vê” da matriz e a profundidade que o punção penetra nesta que determinam o ângulo de quinagem mediante uma relação aproximada de carácter meramente geométrico que se explica a seguir. Na figura 2.18 mostram-se os parâmetros necessários ao estabelecimento dessa relação.

As variáveis ilustradas na figura correspondem a: β – Ângulo de quinagem

α – Ângulo suplementar do ângulo de quinagem h – Espessura da chapa

p – Profundidade de quinagem ri – Raio interior de quinagem

Esta geometria assumida para a zona de quinagem da chapa corresponde a uma aproximação uma vez que na realidade as abas que aqui se supõem rectilíneas possuem na verdade uma ligeira curvatura. Porém o erro introduzido no valor da penetração calculado por este método

Figura 2.18 Parâmetros geométricos necessários para a determinação da profundidade de quinagem e ângulo correspondente, Martins 2005.

23 é reduzido, desde que não se utilize uma ferramenta exageradamente aberta para a espessura de chapa a quinar e para o ângulo de quinagem que se pretende. Importa salientar neste momento que a abertura do “vê” da matriz a utilizar é geralmente definida pelos fabricantes em função da espessura da chapa (ver anexo A) e respeita relações estabelecidas com base na experiência. Assim na Adira recomenda-se:

𝑉 ≈ 8 × 𝑒, 𝑒 ≤ 10𝑚𝑚 (2.1) 𝑉 ≈ 10 × 𝑒, 𝑒 ≥ 12𝑚𝑚 (2.2) Para além da aproximação anteriormente referida assumem-se ainda as seguintes hipóteses:

A espessura da chapa permanece constante. As ferramentas não se deformam.

As abas desenvolvem-se tangencialmente ao último ponto de contacto da chapa com o punção.

A zona de deformação plástica é definida pelo ângulo α, suplementar do ângulo de quinagem, β.

A profundidade de quinagem é então calculada através das seguintes expressões:

𝑝 =𝑉 2tan

𝛼

2 − 𝑦 (2.3) Sendo y dado por:

𝑦 = 𝑟𝑖+ ℎ 1 − cos 𝛼 2

cos 𝛼 2 (2.4) A profundidade necessária em função de α é:

𝑝 =𝑉 2tan 𝛼 2 − (𝑟𝑖 + ℎ) 1 − cos 𝛼 2 cos 𝛼 2 (2.5)

Ou em função do ângulo de quinagem, β = 180 - α:

𝑝 = 𝑉

2 tan 𝛽 2 − 𝑟𝑖+ ℎ

1 − sin 𝛽 2

sin 𝛽 2 (2.6)

Tendo em consideração que as ferramentas são peças executadas sob apertadas tolerâncias dimensionais, serão as variações no valor da profundidade de penetração do punção na matriz

24

que irão ditar a constância do ângulo de quinagem ao longo do comprimento da peça que se pretende obter. Numa quinadora estas variações existem e devem-se à rigidez finita dos órgãos estruturais que sustentam as ferramentas: os aventais.

Derivando a expressão (2.6) em ordem ao ângulo de quinagem obtém-se:

𝜕𝑝 𝜕𝛽=

𝑉 sin 𝛽 2

4 − cos 𝛽 2 × 𝑒 + 𝑟2 𝑖

sin 𝛽 2 − cos 𝛽 2 𝑒 + 𝑟𝑖 × sin 𝛽 2 − 1 − 𝑉 cos 𝛽 22

4 × 𝑠𝑖𝑛2 𝛽 2 (2.7) Simplificando fica: 𝑺 =𝝏𝒑 𝝏𝜷= 2𝒓𝒊cos 𝜷 2 + 2𝒆cos 𝜷 2 −𝑽 4 × 𝑠𝑖𝑛2 𝜷 2 [º/𝑚𝑚] (2.8)

A expressão 2.8 traduz a chamada sensibilidade angular, S, e permite determinar as variações no ângulo de quinagem decorrentes de uma determinada variação no valor da penetração do punção.

Apresenta-se agora um cálculo exemplificativo:

Seja uma chapa com 1mm de espessura (as características do material não interessam neste momento) que se pretende quinar a 90º. Para quinar esta chapa utiliza-se preferencialmente uma matriz com abertura:

𝑉 = 8 × 1 = 8 𝑚𝑚 (2.9) E o raio mínimo para o qual não há fissuração do material na zona exterior da dobra é dado por [Bessa Pacheco 1992]:

𝑉 = 6,4 × 𝑟𝑖 ⇔ 𝑟𝑖 = 1,25 𝑚𝑚 (2.10) Considere-se que o punção penetrou 1mm a mais em relação à penetração ideal para quinar a chapa no ângulo pretendido. O desvio, em graus, para o ângulo de quinagem é:

𝜕𝛽 = 2 × 1,25 × cos 90 2 + 2 × 1 × cos1 90 2 − 8 4 × 𝑠𝑖𝑛2 90 2

×180𝜋 = −23,77° (2.11)

25 𝜕𝑝 =2 × 1,25 × cos 90 2 + 2 × 1 × cos 90 2 − 8

4 × 𝑠𝑖𝑛2 90 2 ×

𝜋

180= 0,042 𝑚𝑚 (2.12)

O conhecimento desta relação é importante na fase de dimensionamento da quinadora, pois se as forças geradas pela reacção da chapa ao ser quinada provocarem deformações na estrutura da máquina de tal ordem que as suas ferramentas sofram desvios acentuados no seu paralelismo, as peças conformadas apresentarão variações angulares importantes ao longo do seu comprimento. No caso tratado anteriormente viu-se que um desvio no valor da penetração do punção na matriz de 1mm pode originar uma peça com variações superiores a 20º e basta um desvio de 42μm para originar um desvio de 1º no ângulo da peça.

Segue-se uma síntese das variáveis mais importantes que afectam a precisão de quinagem ao ar:

Variáveis relacionadas com a máquina:

Repetibilidade do posicionamento do avental móvel Deformações sofridas pelos aventais

Deformações sofridas pelos montantes Variáveis relacionadas com as ferramentas

Precisão dimensional do punção e da matriz Alinhamento das ferramentas

Desgaste das ferramentas

Variáveis relacionadas com a chapa a conformar Homogeneidade do material

Espessura da chapa Resistência do material Direcção de laminagem Retorno elástico

27

2.4 Revisão de alguns métodos de compensação de deformações dos aventais em quinadoras e suas limitações

Idealmente uma quinadora deveria possuir rigidez tal, ou estar munida de mecanismos que fizessem com que as zonas dos aventais onde se fixam as ferramentas permanecessem perfeitamente lineares e paralelas para qualquer situação de carga. Na ausência destas condições as peças obtidas apresentam ângulos desiguais ao longo do seu comprimento, sendo maior no centro do que nas extremidades (figura 2.19). A forma destas faz lembrar a de uma canoa tal como mostra a figura 2.20.

Tal como foi mencionado anteriormente os aventais das quinadora são os órgãos que sustentam as ferramentas e portanto é a rigidez destes que dita qual o máximo desvio de paralelismo que irão apresentar quando carregados. Por sua vez esse desvio influi directamente na qualidade das peças obtidas tal como foi mostrado no subcapítulo anterior. Conseguir peças de ângulo aproximadamente constante em todo o seu comprimento por via do aumento da rigidez da máquina obrigaria a aumentar os momentos de inércia dos aventais até que as deformações ficassem diminuídas a um nível em que o afastamento máximo entre eles não ultrapasse a tolerância que se pretende. Como os aventais se deformam em sentidos opostos a implementação desta medida obrigaria também a que estes permanecessem praticamente lineares quando carregados, o que corresponderia à quinadora ideal. A desvantagem desta solução é a de que para se conseguir essa “quase linearidade” a fim de se obter desvios de paralelismo muito baixos é necessário aumentar grandemente o momento de inércia dos aventais, logo, a quantidade de material com todos os inconvenientes que isso acarreta.

Figura 2.19 Deformações características dos aventais de uma quinadora sem sistema de compensação de deformações.

Figura 2.20 Peça em forma de canoa.

28

Por a solução anterior ser pouco prática e extremamente dispendiosa não só em termos de custos de material mas também no que toca a transporte, preparação das fundações, atravancamentos, etc., o que se faz é utilizar mecanismos, mais ou menos complexos dependendo do nível de precisão que se pretende obter com determinada quinadora, que procurem aproximar o comportamento dos aventais às condições atrás referidas.

Intermediários porta punções

Numa quinadora de baixa gama as deformações dos aventais são compensadas por ajuste dos chamados intermediários porta-punções (figura 2.21 - a e 2.21 - b). Estes dispositivos simples que fixam os punções ao avental móvel estão munidos de uma cunha ajustável que permite posicionar verticalmente os punções de forma a que, numa determinada situação de carga para a qual foram ajustados, estes penetrem na matriz uma distância constante ao longo do comprimento de quinagem produzindo assim uma dobra de ângulo aproximadamente constante. A título de exemplo, se consideramos a situação de carga sugerida na figura 2.19 teremos os punções centrais colocados mais abaixo relativamente aos punções localizados na zona junto ao montante (onde se considera desvio nulo) de modo a compensar as deflexões sofridas tanto pelo avental móvel (ao qual estão amarrados) como pelo avental fixo onde se encontra a matriz.

Figura 2.21 Intermediários porta-punções. (a) Vista de frente com ferramenta montada. (b) Vista de trás onde é possível visualizar a cunha ajustável. (c) Técnica de afinação dos intermediários.

(c)

29 Pese embora a simplicidade e baixo custo, a utilização desta técnica acarreta desvantagens sendo que a principal é a morosidade de todo o processo de afinação que tem de ser refeito sempre que se alterem as condições de carregamento. As flutuações nas variáveis de influência discutidas anteriormente também não são compensadas.

Mesa bombeada

Um sistema que se baseia no mesmo princípio mas que consegue ser muito mais rápido e eficaz que os intermediários designa-se por mesa bombeada. Este mecanismo é dos mais utilizados pelos fabricantes de quinadoras sendo que é a actual solução implementada nas quinadoras de maior precisão da Adira. Embora a peça seja fornecida pelo fabricante de ferramentas Willa, por vezes é alterado na Adira para responder às especificidades de algumas máquinas.

O que este mecanismo faz é impor uma contra-flecha ou bombeado na mesa de suporte da matriz de modo a compensar as deformações sofridas pelos aventais quando carregados e garantir assim o paralelismo entre eles. O sistema mecânico representado na figura 2.22 ilustra um dos métodos de produzir bombeado na mesa de apoio da matriz. Este é constituído por um sistema de cunhas com inclinação que varia progressivamente da periferia para o centro (onde é máxima) associadas a um fuso que pode ser accionado manualmente ou por um servomotor que se mostram na figura 2.23. Neste último caso o servomotor é controlado pelo comando numérico que calcula automaticamente o bombeado a introduzir com base nos dados introduzidos pelo operador tornando o sistema ainda mais rápido e eficiente.

Bombeado

(a)

(b) Figura 2.22 – Princípio de funcionamento da mesa

bombeada. (a) Vista do interior do mecanismo mostrando o sistema de cunhas. (b) Esquema de funcionamento do mecanismo.

30

Existem muitas patentes relativas a diferentes soluções para induzir um bombeado na mesa de suporte da matriz porém praticamente todas se baseiam no mesmo princípio. Nas figuras seguintes ilustram-se algumas delas.

Figura 2.24 ” Press brake deflection compensating device”. Inventor: David L. Houston, 1990.

Figura 2.25 ”Die crowning apparatus for press brake”. Inventor :Tsuneo Kogure, 1988. Proprietário: Amada Company , Limited.

Figura 2.26 “Apparatus and method for overcoming angular deviations in a workpiece” Inventores :Einar E. Hilton, John C. Tolkamp, 2003. Proprietário: Shearpress Sales, Inc. Figura 2.23 – Possíveis formas de accionamento.

(a) Por servomotor. (b) Manualmente por manivela.

31

Outros sistemas utilizados

A Bystronic é a empresa que comercializa uma das quinadoras que oferece melhores resultados em termos de precisão de quinagem: a Hämmerle (precisamente o nome do fabricante que patenteou o conceito de quinagem em três pontos anteriormente apresentado e que foi adquirido pela Bystronic). Para além de utilizar o princípio de quinagem em três pontos esta máquina recorre a um sistema de compensação de deformações que utiliza uma almofada hidráulica no interior do avental móvel sob a qual estão suspensos punções fraccionados (figura 2.27). Esta montagem permite que os punções, que “flutuam” na almofada de óleo sob pressão, se adaptem à deformação sofrida pela matriz, copiando-a perfeitamente. Apesar da genialidade do conceito, a complexidade destas máquinas e o facto de necessitarem de ferramentas especiais são factores que elevam em muito o seu preço e as tornam difíceis de rentabilizar.

Uma montagem também utilizada por diversos fabricantes é a inclusão de cilindros hidráulicos de pequeno curso no interior de um avental (geralmente o fixo) do tipo sandwich utilizando-os para produzir um bombeado na chapa interior (à qual está fixa a matriz). Este sistema permite bons resultados também em quinagens descentradas. A figura 2.28 ilustra o princípio de funcionamento deste sistema.

Figura 2.27 Funcionamento da quinadora Hämmerle 3P. (a) Vista de frente mostrando o comportamento da almofada hidráulica. (b) Vista lateral em corte.

(b) (a)

32

A empresa Amada possui também alguns métodos patenteados para correcção de deformações nas suas quinadoras.

O sistema apresentado na figura 2.29 possui dois rasgos no avental fixo no interior dos quais estão alojados dois cilindros hidráulicos que permitem controlar a deformação sofrida pelo avental fixo.

(a) (b) (c)

Figura 2.28 – Funcionamento do sistema de bombeado com cilindros hidráulicos em avental tipo sandwich. (a) Cilindro hidráulico de pequeno curso. (b) Esquema de funcionamento. (c) Vista lateral em corte mostrando o cilindro apoiado nas chapas exteriores e forçando a subida da chapa interior.

Figura 2.29 – “Press brake with active lower table”. Inventor: Claude Gascoin. Proprietário: Amada Europe. (a) Vista de frente. (b) Vista lateral em corte. (c) Sistema de controlo aplicado ao avental fixo.

(a) (b)

33 O facto de utilizar dois pares de encoders lineares (um em cada avental) permite controlar não só o bombeado a produzir como também saber “onde está” cada um dos aventais garantindo assim um bom controlo sobre a profundidade de quinagem.

O sistema da figura 2.30 utiliza cilindros hidráulicos nas extremidades ligados em série com os do centro para produzir bombeado no avental fixo, que possui um recorte especial. A relação de áreas entre os cilindros permite que o óleo flua dos cilindros das extremidades para os centrais produzindo assim um bombeado.

Os sistemas aqui apresentados, apesar da sua comprovada eficácia, pecam pelo elevado custo que apresentam. O facto de utilizarem sistemas hidráulicos para além do principal, aventais tipo sandwich ou mesmo por requererem ferramentas especiais são factores que aumentam em muito o preço final da máquina.

Para além disto, garantir a obtenção de quinagens de qualidade transcende muito o facto de se possuir um sistema de correcção de deformações excelente que consiga manter os aventais perfeitamente paralelos em qualquer situação de carga. É necessário também ter em consideração outras variáveis de influência no processo de quinagem. Principalmente aquelas que não estão directamente relacionadas com a máquina em si ou com as ferramentas e portanto escapam ao controlo dos fabricantes. Destas, as mais importantes e que estão mais

Figura 2.30 – “Press brake crowning method and device therefore”. Inventor: Koji Shima. Proprietário: Amada Company, Ltd, 2000.

34

sujeitas a flutuações são sem dúvidas as relacionadas com as características das chapas a quinar nomeadamente a espessura e a tensão de rotura. Destes valores depende o cálculo da força e consequentemente do bombeado a introduzir para determinada quinagem. Se os valores introduzidos não forem próximos do real as peças não terão as características pretendidas. Assim, independentemente da sua complexidade os sistemas aqui apresentados não funcionam correctamente sem que os dados introduzidos no comando numérico sejam minimamente precisos. Designam-se por isso por sistemas passivos. Refira-se que, no entanto, um sistema mais elaborado como por exemplo o sistema de quinagem em 3 pontos é muito menos sensível a flutuações das variáveis de influência que o sistema de mesa bombeada, por exemplo.

Devido às flutuações nestas variáveis e também devido à influencia que estas têm no retorno elástico (um aspecto importante mas que pela sua complexidade escapa do âmbito deste trabalho) numa quinadora equipada com mesa bombeada, e apesar do sistema garantir desvios de paralelismo da ordem de 0,01mm (para situações de carga centrada), conseguir 0,5º de desvio angular para peças em chapa fina é já o limite mínimo que se consegue com alguma repetibilidade.

Os sistemas passivos dependem então da “qualidade do input” fornecido ao comando numérico, isto é, é necessário possuir valores muito próximos da espessura real da chapa e da sua resistência real para se conseguir ajustar optimamente todos os parâmetros da máquina e assim se obter uma peça de qualidade.

Porém, na prática isso raramente acontece e o que se faz é introduzir os valores nominais para estas variáveis e com base neles o comando numérico calcula uma estimativa (por excesso) da força requerida para determinada operação. O facto de a força requerida ser calculada por excesso garante que o circuito hidráulico irá trabalhar sempre em fonte de caudal, ou seja, terá sempre força disponível para dobrar a chapa no ângulo que se pretende. Depois são ajustadas a profundidade de quinagem e a forma do bombeado utilizando factores de correcção que se calculam mediante os desvios obtidos nos primeiros ensaios, medidos por meio de comparadores.

Este processo, embora seja muito mais rápido que o sistema de intermediários anteriormente apresentado, requer uma nova afinação (figura 2.31) sempre que se altera alguma das variáveis o que custa tempo e, eventualmente, alguma chapa perdida caso não se acerte à primeira na tentativa de afinação