CARACTERIZAÇÃO REOLÓGICA DE

COMPOSTOS DE BORRACHA NO PROCESSO

DE EXTRUSÃO POR DMA (DYNAMIC

MECHANICAL ANALYSIS)

MARIANA SEQUEIRA PEIXOTO ARAÚJO CARVALHO DISSERTAÇÃO DE MESTRADO APRESENTADA

À FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO EM ENGENHARIA QUÍMICA

Caracterização reológica de compostos de

borracha no processo de extrusão por DMA

(Dynamic Mechanical Analysis)

Dissertação de Mestrado

de

Mariana Sequeira Peixoto Araújo Carvalho

Desenvolvida no âmbito da unidade curricular de Dissertação realizado em

Continental Mabor - Indústria de Pneus, S.A

Orientador na FEUP: Prof. Manuel Alves Orientador na Continental Mabor: Eng. Adriano Ribeiro

Departamento de Engenharia Química

O importante é não parar de questionar. A curiosidade tem a sua razão de existir.

Agradecimentos

A realização desta tese de mestrado só foi possível devido ao apoio incondicional de várias pessoas e instituições. A todos dirijo este agradecimento.

À Continental Mabor por me dar esta oportunidade, permitindo o meu desenvolvimento a nível profissional e pessoal.

Ao meu orientador Engenheiro Adriano Ribeiro pelo acompanhamento e disponibilidade constantes, essenciais à conclusão deste projeto, e por confiar e acreditar sempre nas minhas capacidades e no sucesso deste trabalho. Ao restante Departamento de Industrialização do Produto, um agradecimento por todo o carinho e boa disposição, tornando a minha adaptação a esta nova realidade mais simples e rápida.

À Engenheira Carla Maciel e restantes técnicos do laboratório de Qualidade, assim como ao Engenheiro Jorge Veloso e restante equipa da oficina de fieiras, um obrigada por todo o conhecimento transmitido e pelo tempo despendido para tornar este projeto possível.

Ao Professor Manuel Alves, meu orientador académico, pela simpatia, simplicidade e ajuda constante na resolução dos problemas que apareceram no decorrer deste semestre mesmo quando o tempo que dispunha era limitado.

Aos meus amigos, especialmente a Ana, Sara, e Salomé, pelos jantares e lanches repletos de gargalhadas tornando os momentos difíceis e inseguranças, mais fáceis de ultrapassar.

Ao meu namorado, João, pelo apoio constante, compreensão e paciência, mesmo nos dias de maior trabalho, recebendo-me sempre com um sorriso.

A toda a minha família, pela força e pelo carinho que sempre me prestaram ao longo de toda a minha vida académica. Destacando a minha irmã, por acreditar nas minhas capacidades e no meu sucesso, muitas vezes ainda mais que eu própria, e o meu avô Carlos, que apesar de já não ter acompanhado fisicamente esta etapa final, continua a olhar por mim como sempre fez.

Acima de tudo, um agradecimento especial aos meus pais pelo amor incondicional e por tornarem possível esta minha caminhada até aqui, apoiando-me em todas as minhas decisões sempre com um sorriso, transmitindo-me os valores que fizeram de mim a pessoa que sou hoje.

Resumo

A presente dissertação descreve o trabalho desenvolvido na Continental Mabor – Indústria de Pneus S.A. em parceria com a Faculdade de Engenharia da Universidade do Porto (FEUP). O principal objetivo deste projeto consistiu na caracterização reológica de compostos de borracha durante o processo de extrusão recorrendo a ensaios oscilatórios, com auxílio do equipamento RPA (Rubber Process Analyzer). Esta necessidade surgiu da grande dificuldade em prever qual será o comportamento de cada composto durante a extrusão, dado que devido à sua viscoelasticidade estes têm tendência a inchar à saída da fieira e a encolher após serem cortados e armazenados, trazendo problemas na etapa da construção do pneu. Consequentemente, muito composto e tempo são desperdiçados atualmente a tentar encontrar as condições de extrusão e geometria de fieira ótimos para atingir as dimensões especificadas para cada novo perfil. Até agora, não foi desenvolvido na empresa qualquer método ou teste que permita prever este comportamento com fiabilidade.

Com vista a ultrapassar esta lacuna, criou-se uma metodologia baseada em testes oscilatórios dinâmicos por DMA (Dynamic Mechanical Analysis), medindo-se as componentes elástica e viscosa dos compostos de borracha, 𝐺′ e 𝐺′′, respetivamente. Ajustando um modelo constitutivo que descreve a viscoelasticidade, como é o caso do modelo de Maxwell generalizado, aos resultados experimentais, torna-se possível estimar o inchamento do extrudido (die swell) e encolhimento pós-extrusão, através do tempo de relaxação e viscosidade característicos de cada composto.

Assim, através desta metodologia, e após validação da mesma, recorrendo a testes de extrusão, foi possível analisar quais os compostos com características semelhantes entre si e com maior tendência a sofrer die swell e encolhimento pós-extrusão, sendo este um desenvolvimento relevante nesta área para a empresa.

A futura implementação deste método no ambiente fabril poderá refletir-se numa poupança anual estimada em 114 000 euros, sendo por isso benéfico para a empresa apostar no desenvolvimento de um programa que automatize este método.

Palavras Chave: Extrusão; inchamento do extrudido; viscoelasticidade; tempo de relaxação; viscosidade

Abstract

This dissertation describes the development of a project carried out at Continental Mabor – Indústria de Pneus S.A. in partnership with the Faculty of Engineering of University of Porto (FEUP).

The main objective of this project consisted in the rheological characterization of rubber compounds during the extrusion process using small amplitude oscillatory tests with the Rubber Process Analyzer (RPA) equipment. This need arose from the difficulty in predicting the behavior of each compound during the extrusion, since due to their viscoelasticity they tend to swell at the exit of the die and shrink after being cutted and stored, causing problems in the tire’s stage of construction. Therefore, a significant amount of compound and time are currently wasted trying to find the optimal extrusion processing conditions and die profile to achieve the dimensional specifications of each new profile. So far, no reliable method or test has been developed in the company to predict this behavior.

To overcome this limitation, a new methodology based on dynamic oscillatory tests by Dynamic Mechanical Analysis (DMA) was developed based on the measurement of the elastic and viscous components of the rubber compounds, 𝐺′ and 𝐺′′, respectively. Adjusting a constitutive model that describes the viscoelasticity, such as the generalized Maxwell Model, to the test results, it is possible to estimate the swelling of the extrudate from the characteristic relaxation time and viscosity of each compound.

Using this new methodology, and after its validation using extrusion trials, it was possible to determine which compounds behave similarly to each other, showing a greater tendency to undergo die swell and post-extrusion shrinkage, this being an important development for the company.

The future implementation of this method in the factory can led to an estimated annual saving of 114 000 euros. Therefore, it would be highly positive for the company to invest in the development of a program that automates this methodology.

Key words: Extrusion; die swell; viscoelasticity; relaxation time; viscosity

Declaração

Declaro, sob compromisso de honra, que este trabalho é original e que todas as contribuições não originais foram devidamente referenciadas com identificação da fonte.

Mariana Sequeira Peixoto Araújo Carvalho

Índice

1 Introdução ... 1

1.1 Enquadramento e Apresentação do Projeto ... 1

1.2 Apresentação da Empresa ... 2

1.3 Contributos do Trabalho ... 3

1.4 Organização da Tese ... 4

2 Contexto e Estado da Arte ... 5

2.1 Origem e Estrutura do Pneu ... 5

2.2 Composição do pneu ... 7 2.2.1 Polímeros ...7 2.2.2 Enchedores ...8 2.2.3 Agentes de Proteção ...9 2.2.4 Agentes de vulcanização ...9 2.2.5 Auxiliares de Processamento ... 10 2.3 Processo de produção ... 10 2.3.1 Mistura ... 11 2.3.2 Preparação ... 11 2.3.3 Construção e Vulcanização ... 13 2.3.4 Inspeção Final ... 13 2.4 Viscoelasticidade linear ... 13 2.4.1 Die Swell ... 14

2.4.2 Testes de caracterização reológica ... 16

2.4.3 Modelos Mecânicos ... 19

3 Materiais e Métodos ... 23

3.1 Influência do tempo de ensaio ... 24

3.2 Varrimento em amplitude ... 24

3.3 Varrimento em frequência ... 26

3.4.1 Medição do Die Swell ... 29

3.5 Medição do encolhimento do piso ... 30

4 Resultados e Discussão ... 31

4.1 Influência do tempo de ensaio ... 31

4.2 Varrimento em amplitude ... 33

4.3 Varrimento em frequência ... 35

4.4 Teste de extrusão ... 38

4.5 Retorno Financeiro ... 42

5 Conclusões ... 43

6 Avaliação do trabalho realizado... 45

6.1 Objetivos Realizados ... 45

6.2 Limitações e Trabalho Futuro ... 45

6.3 Apreciação Final ... 45

Referências ... 47

Anexo A Análise de repetibilidade ... 51

Anexo B Varrimento em Frequência ... 57

Anexo C Teste de extrusão ... 65

Anexo D Estimativa da razão de tensões ... 67

Notação e Glossário

𝐵 fator de forma da cavidade de teste

𝑡 tempo s

𝑅 raio da cavidade m

𝑆∗ torque complexo N∙m

𝑆′ torque de armazenamento N∙m

𝑆′′ torque de perda N∙m

𝐺∗ módulo de cisalhamento complexo Pa

𝐺′ módulo de armazenamento Pa

𝐺′′ módulo de perda Pa

𝑁1 primeira diferença de tensões Pa

𝑁2 segunda diferença de tensões Pa

SR razão de inchamento CV coeficiente de variação % Letras gregas 𝜀 deformação 𝜏 tensão de corte Pa 𝛿 ângulo de amortecimento º

𝛼 ângulo entre dois blocos bicónicos º

𝛾 deformação de corte %

𝜔 frequência angular rad/s

𝜂 viscosidade de corte Pa·s

𝜆 tempo de relaxação s 𝜇 média 𝜎 desvio padrão Índices 𝑒 componente elástica 𝑣 componente viscosa 𝑘 contador 𝑤 parede Lista de Siglas CBS N-ciclohexil-2-benzotiaziol sulfonamida

DIP-M Direção de Industrialização do Produto-Materiais DMA Dynamic Mechanical Analysis

DMRT Dynamic Mechanical Rheological Testing DPG Difenilguanidina

phr Parts per hundred of rubber RPA Rubber Process Analyzer rpm rotações por minuto

1 Introdução

1.1 Enquadramento e Apresentação do Projeto

O pneu é visto por muitos consumidores como uma peça simples e demasiado cara, porém na realidade este trata-se de um produto muito complexo de produzir e encontra-se em constante desenvolvimento tecnológico.

Um pneu radial de um automóvel de passageiros é um compósito estrutural e conta com cerca de dez componentes e um número ainda maior de matérias-primas. A sua constituição e composição variam de acordo com propriedades finais adequadas ao desempenho do pneu esperado pelo cliente (Lindenmuth 2006).

Para a produção do pneu destacam-se cinco etapas: Mistura, Preparação, Construção, Vulcanização e Inspeção Final.

Durante a mistura são produzidos compostos de borracha que vão constituir os vários componentes do pneu. As categorias de matérias-primas utilizadas dividem-se em polímeros, enchedores, agentes de proteção, agentes de vulcanização e auxiliares de processamento. Cada um deles tem um papel fulcral nas propriedades finais dos compostos, contribuindo de diferentes formas para a sua viscosidade, dureza, densidade e resiliência (Lindenmuth 2006). No âmbito desta dissertação, destacam-se os compostos que originam os pisos do pneu. Estes seguem para a etapa de preparação onde sofrem o processo de extrusão. Esta consiste na passagem forçada do composto plastificado por uma fieira de modo a adquirir a sua forma. Dado que a borracha possui propriedades viscoelásticas, os compostos à saída da fieira têm tendência a inchar (die swell), devido à sua componente elástica, consequentemente o perfil de borracha sofrerá alterações nas suas dimensões (Sirisinha 1977). Atualmente, o desenho e retificação das fieiras para obter o perfil dentro dos limites especificados é feita iterativamente tendo em conta a sensibilidade e prática dos operadores, tornando o processo lento e com grandes desperdícios.

Relacionando-se ainda com a memória elástica dos compostos de borracha, verifica-se a ocorrência de encolhimento dos pisos após a extrusão e corte, trazendo problemas na etapa seguinte da construção do pneu.

Assim, é necessário obter um teste que permita classificar os compostos de borracha e assim prever a sua tendência para sofrer inchamento e encolhimento, de forma a reduzir o número de amostragens por fieira e erros na etapa de construção.

A aplicação de testes oscilatórios dinâmicos por DMA (Dynamic Mechanical Analysis), com recurso ao equipamento RPA (Rubber Process Analyzer), permite medir as propriedades dinâmicas dos compostos de borracha, 𝐺′ e 𝐺′′ que se correlacionam com as componentes elástica e viscosa, respetivamente. Aplicando modelos constitutivos que descrevem a viscoelasticidade, tal como o Modelo de Maxwell, aos resultados obtidos pelo equipamento torna possível prever o inchamento do extrudido com base nas funções materiais medidas em regime linear.

1.2 Apresentação da Empresa

A Continental AG (Automotive Group) foi fundada em Hannover (Alemanha) em outubro de 1871, focando inicialmente a sua produção em artefactos de borracha flexível e pneus maciços para carruagens e bicicletas. Posteriormente surge a Mabor - Manufatura Nacional de Borracha, S.A arrancando a sua produção em 1946, como a primeira fábrica de pneumáticos de Portugal (Continental Mabor 2017b).

Em dezembro de 1989, da união da Mabor e da Continental AG., surge em Lousado a Continental Mabor- Indústria de Pneus, S.A.. Na data da sua fundação produzia apenas pneus da marca Mabor, porém atualmente a gama de pneus da Empresa é muito variada quer em medidas, quer em tipos, quer em marcas, sendo de salientar que mais de 98% da sua produção se destina à exportação para mais de 60 países. Para além disso, mais de metade da produção anual da Continental é destinada ao designado “mercado de substituição”, sendo a restante produção distribuída pelas linhas de montagem, dos mais conceituados construtores da indústria automóvel, como é o caso da Mercedes-Benz, da BMW e da Volkswagen.

Desde a sua fundação, a Continental Mabor já expandiu a sua produção média diária de 5 000 pneus/dia (em 1990) para 56 000 pneus/dia, sendo considerada uma das duas fábricas do grupo Continental com melhores índices de produtividade (Continental Mabor 2017a).

No final de 2016 encerrou o seu exercício com um volume de vendas de 830,9 milhões de euros, superior aos 820,6 milhões de euros obtidos no ano anterior, sendo o lucro obtido de cerca 226 milhões de euros (Neves 2017a).

Ainda este ano a Continental Mabor irá iniciar a produção de pneus agrícolas numa nova unidade fabril que acarretou um investimento de cerca de 60 milhões de euros (Neves 2016). Ao longo de 2017 irá investir mais 150 milhões de euros e criar 200 novos postos de trabalho, estimulando a expansão da unidade fabril de pneus ligeiros que produz cerca de 18 milhões de unidades anualmente (Neves 2017b).

Atualmente, apresenta uma superfície total de 204 140 m2 e uma superfície coberta total de 86 499 m2, contando com cerca de 1 900 colaboradores (Continental Mabor 2017a).

Na Figura 1 é apresentada a vista aérea da Continental Mabor no final de 2016, ilustrando a sua extensa área de produção.

Figura 1-Vista aérea da Continental Mabor (Neves 2017b).

A empresa está dividida em cerca de 12 direções diferentes, sendo de destacar a Direção de Industrialização do Produto, de Produção e de Qualidade, dada a sua relevância na execução desta dissertação.

A política da empresa assenta na sua visão de ser líder na divisão de pneus da Continental. Os quatro valores que a definem são: Confiança, Uns pelos Outros, Paixão por Vencer e Liberdade para Agir, tendo como lema “Valores criam Valor”, acreditando que estes suportam o desenvolvimento e o trabalho em equipa, reforçando o sucesso da empresa (Continental Mabor 2016).

Para além da Continental Mabor, em Portugal existem mais quatro empresas que fazem parte do Grupo Continental, sendo estas a Continental Indústria Têxtil do Ave, Continental Pneus, Continental Lemmerz e Continental Teves Portugal.

1.3 Contributos do Trabalho

O objetivo deste trabalho é desenvolver um método de ensaio laboratorial por DMA, com auxílio do RPA, que permita medir as componentes, elástica e viscosa, de compostos de borracha relevantes para o processo de extrusão e que provocam o fenómeno de inchamento do extrudido (die swell), e assim prever o seu comportamento.

Através da caracterização dos compostos recorrendo ao seu tempo de relaxação e viscosidade, é possível estimar a sua tendência de inchamento à saída da fieira e encolhimento pós-extrusão. Este desenvolvimento irá permitir reduzir o número de amostras e retificações de fieira, diminuindo a taxa de erro no ajuste da mesma de modo a que o perfil do composto à saída da extrusora seja o mais próximo possível do nominal, e consequentemente reduzir o desperdício de tempo e composto que existe atualmente.

1.4 Organização da Tese

A presente dissertação é constituída por seis capítulos, sendo em seguida detalhada a constituição de cada um.

O capítulo 1 refere-se à Introdução e Enquadramento do Projeto. Aqui apresenta-se o tema da dissertação e a empresa onde se realiza. Efetua-se uma introdução aos conceitos mais importantes, como é o caso do pneu e seu processo de produção. É ainda identificado e apresentado o problema a explorar no decorrer da dissertação e os seus objetivos principais. No capítulo 2, Contexto e Estado da Arte, é explicada a origem e composição do pneu assim como é detalhado o processo de produção do mesmo, destacando-se o processo de extrusão e o fenómeno de die swell. Para além disso, são abordados os testes de caracterização que são realizados, dando ênfase ao RPA, e aos modelos que caracterizam a viscoelasticidade linear. Seguidamente, no capítulo 3, são abordados os Materiais e Métodos adotados para medir as componentes, elástica e viscosa, relevantes no processo de extrusão e assim prever qual será o seu comportamento e inchamento do extrudido.

O capítulo 4, Resultados e Discussão, destina-se à apresentação e análise dos resultados obtidos nos métodos de ensaios definidos para a caracterização reológica dos compostos de borracha. Através destes resultados, são retiradas conclusões que são apresentadas no capítulo 5.

Finalmente, no capítulo 6 relativo à Avaliação do Projeto, é feita uma reflexão crítica sobre o trabalho realizado ao longo do semestre.

2 Contexto e Estado da Arte

2.1 Origem e Estrutura do Pneu

Em 3500 A.C. surgiu umas das mais importantes invenções de todos os tempos: a roda. Começou por ser feita de madeira e outros materiais, como o aço, apresentando assim grande durabilidade, todavia a condução era incómoda e instável. Posteriormente, foi adicionada borracha sólida à sua composição, porém o seu processamento era difícil.

A solução foi encontrada em 1839 por Charles Goodyear, inventor da vulcanização da borracha, permitindo transformar a borracha, que era pegajosa, num material elástico e de fácil processamento. Este avanço foi fulcral para a invenção do pneumático que é utilizado até aos dias de hoje.

Assim, atualmente, o pneu é um componente imprescindível para o funcionamento dos veículos, sendo que apesar da sua aparência simples é um produto tecnicamente complexo, estando constantemente a ser melhorado de forma a tornar a condução mais segura e estável, aumentando o desempenho do veículo (Continental 2017).

Na composição do pneu radial para automóveis de passageiros destacam-se 10 componentes principais, estando estes ilustrados na Figura 2.

Figura 2-Secção de corte de um pneu radial de um automóvel de passageiros e seus principais componentes (Continental 2015).

Relativamente ao talão, este divide-se em três partes: núcleo, cunha e reforço (opcional). O núcleo é composto por arames de aço revestidos com borracha e assegura a ligação correta

1- Núcleo de Talão 2- Cunha de Talão 3- Camada Interna 4- Tela Têxtil 5- Reforço de Talão 6- Protetor de Jante 7- Parede 8- Cinta Metálica 9- Cinta Têxtil 10- Piso

entre o pneu e a jante, enquanto a cunha possui na sua constituição apenas borracha sintética e melhora a estabilidade e conforto da condução. Por fim, se necessário pode ser adicionado um reforço que é uma camada constituída por fios têxteis (por exemplo, rayon e nylon) revestidos com borracha.

Por sua vez, o protetor de jante é constituído maioritariamente por borracha sintética e para além de reforçar a ligação do pneu e da jante, melhora a resistência à abrasão nessa zona. Na parte central do pneu surge como primeira camada, a camada interna constituída por borracha halobutílica, caracterizada pela sua impermeabilização ao ar, assegurando a retenção de ar do pneu. De seguida, surge a tela têxtil composta por fios têxteis, como por exemplo, rayon ou poliéster, revestidos por borracha, que permite suportar a pressão gerada pela camada estanque e manter a forma do pneu, aumentando a resistência à vibração. Quanto à cinta metálica esta possui pelo menos duas camadas de arames de aço revestidos por borracha, cruzadas entre si, de forma a tornar plana a coroa do pneu, influenciando positivamente a estabilidade da condução e aumentando a durabilidade do pneu. Por cima desta, é colocada a cinta têxtil (nylon revestido com borracha) que melhora a estabilidade a altas velocidades (Lindenmuth 2006).

Finalmente, realça-se a presença da parede e do piso, ambos presentes na parte exterior do pneu, e processados por extrusão, constituídos por uma mistura de borrachas (natural e sintética). A parede possui elevado teor de borracha natural e protege o pneu de impactos na parte lateral e da degradação provocada pelas condições ambientais, nomeadamente pelo ozono (Continental 2015).

O piso, representado na Figura 3,é composto pela capa, base e asa.

A capa é o componente que está em contacto direto com a estrada, sendo essencial promover a sua aderência com a mesma, e reduzir o seu desgaste. Por outro lado, a base tem como principal função reduzir a resistência ao rolamento, e a asa de promover a ligação entre o piso e a parede (Continental 2008).

2.2 Composição do pneu

Os componentes mencionados anteriormente podem possuir diferentes composições consoante o tipo de pneu que se pretende produzir e o desempenho que se deseja para o mesmo. Assim para cada componente de pneu é especificada uma formulação que irá permitir produzir um determinado composto de borracha (Rodgers e Waddell 2005a). Na Figura 4 encontram-se descriminadas as principais matérias-primas utilizadas geralmente numa formulação para a produção de compostos de borracha.

Figura 4-Matérias-primas de um composto de borracha (Holden et al. 2001).

Em seguida, irá descrever-se qual o papel de cada matéria-prima no composto, e consequentemente no pneu produzido.

2.2.1 Polímeros

A principal matéria-prima de um pneu é a borracha, a qual é um elastómero constituído por longas cadeias poliméricas, sendo flexível à temperatura de serviço. Possui propriedades viscoelásticas, sendo por isso constituído por uma componente elástica e plástica. A borracha, utilizada nos pneus, pode ser natural ou sintética (Gent 2006).

A borracha de isopreno, conhecida por borracha natural e com estrutura polimérica [-CH2-C(CH3)=CH-CH2-]n, provém da seringueira (árvore da borracha) e apresenta elevada elasticidade, assim como elevada resistência à fadiga e ao rasgo e baixa resistência ao rolamento, porém não é muito eficiente quando utilizada para travagens em piso molhado. Relativamente às borrachas sintéticas, na indústria dos pneus utilizam-se principalmente:

Borracha sintética de Isopreno

Borracha de Estireno-Butadieno, [-CH2-CH=CH-CH2-CH2-CH(C6H5)-]n Borracha de Polibutadieno, [-CH2-CH=CH-CH2-]n Borracha Halobutílica, [-CH2-C(CH3)2-CH2-C(CH2)-CH(X)-CH2-]n , X=Cl, Br Polímeros Borracha Natural Borracha sintética Enchedores Negro de fumo Sílica Carbonato de cálcio Agentes de Proteção Antioxidante Antiozonante Cera Agentes de Vulcanização Ativador Promotor de reação Acelerador Retardador Auxiliares de Processamento Óleo Resina

Sendo a borracha de isopreno uma réplica da borracha natural, possui propriedades semelhantes a esta. Relativamente à borracha de Estireno-Butadieno, ao contrário das anteriores é eficiente em travagens em piso seco e molhado, sendo também resistente ao corte e ao lascar. Porém, apresenta resistência ao rolamento e o seu comportamento em condições de neve é fraco, sofrendo desgaste mais facilmente.

A borracha de Polibutadieno é resistente à abrasão e a fissuras e apresenta menor desgaste, mas tem baixa tensão de rotura e fraca resistência ao rasgo. Por fim, a borracha halobutílica, utilizada na camada interna do pneu, possui grande estanquicidade aos gases mas baixa elasticidade. É de salientar que de forma a obter as propriedades finais requeridas para cada parte do pneu são utilizadas muitas vezes misturas de borrachas (Continental DIP 2017).

2.2.2 Enchedores

Os enchedores, também denominados por cargas, são uma matéria-prima essencial para a produção do pneu, podendo ser de dois tipos: reforço ou não reforço. O primeiro destina-se a melhorar as propriedades mecânicas do composto, enquanto o segundo permite reduzir o custo do material (Rodgers e Waddell 2005b).

Os principais enchedores de reforço utilizados são o negro de fumo e a sílica.

O negro de fumo é maioritariamente composto por carbono e por isso é o responsável pela cor negra característica do pneu, apresenta forma aproximadamente esférica e de pequenas dimensões tendo tendência a formar agregados. Este classifica-se quanto ao tamanho médio de partícula, distribuição de tamanhos, estrutura (número de partículas por agregado) e atividade superficial. O reforço é obtido por ligações físicas (interações Van Der Walls) com a borracha (Forrest 2001). Este enchedor permite reduzir a resistência do pneu ao rolamento e ao desgaste, e atua como uma barreira contra a radiação ultravioleta. Contudo, os compostos produzidos com este enchedor apresentam tendência para derrapagem em piso molhado (Continental DIP 2017).

A sílica é um enchedor com polaridade semelhante à do polímero e como tal a sua ligação é dificultada. Deste modo são adicionados silanos, que promovem a reação de silanização e modificam a superfície polar da sílica. Assim, a sua compatibilidade com a matriz não polar da borracha aumenta, facilitando consequentemente a dispersão do enchedor e permitindo a posterior formação de ligações covalentes com as cadeias de polímero, como é ilustrado na Figura 5 (Evonik 2017). A utilização de sílica permitiu colmatar algumas falhas apresentadas pelo negro de fumo, aumentando a tração do pneu em molhado assim como a sua resistência ao rasgo.

Figura 5-Reação de Silanização (Continental DIP 2017).

De entre os enchedores de não reforço destaca-se o carbonato de cálcio, de elevada pureza e brilho. Este, mesmo adicionado em grandes quantidades, não altera significativamente a viscosidade do composto, sendo utilizado principalmente para reduzir o custo dos mesmos (Byers e Wagner 1999).

É importante garantir uma boa dispersão dos enchedores na mistura, de forma a garantir um reforço eficaz.

2.2.3 Agentes de Proteção

Tal como o próprio nome indica, os agentes de proteção são adicionadas à receita de forma a fornecer proteção química à borracha contra ataques provenientes do meio ambiente, prevenindo a degradação do pneu (Byers e Wagner 1999). Estes, são classificados como:

Antioxidantes – retardam o envelhecimento resultante do ataque de radicais livres gerados por calor, luz entre outros;

Antiozonantes – protegem a parte externa do pneu contra ataques de ozono;

Ceras – camada protetora que protege o pneu da luz e do ozono (Holden et al. 2001).

2.2.4 Agentes de vulcanização

A vulcanização consiste na alteração da estrutura química da borracha na presença de calor, através da criação de ligações cruzadas, conferindo-lhe propriedades elásticas.

De forma a vulcanizar o composto produzido é adicionado um sistema de vulcanização à receita. Este é constituído pelo promotor de reação, o ativador, o acelerador e o retardador (ISO 2012). Conforme o sistema de vulcanização utilizado, e a quantidade de cada interveniente na reação, obtêm-se diferentes densidades de reticulação, e consequentemente compostos de borracha com propriedades viscoelásticas distintas (Jr. Hertz 1984).

O principal promotor da reação utilizado é o enxofre, o qual reage com as ligações duplas do polímero criando reticulações entre cadeias, visíveis na Figura 6.

Mistura Preparação Construção Vulcanização Inspeção Final

Figura 6-Borracha natural vulcanizada (amarelo - pontes de enxofre) (Brown et al. 2012). Tendo em conta que mesmo a temperaturas elevadas a vulcanização ocorre de forma lenta, adiciona-se um ou mais aceleradores, por exemplo o DPG (Difenilguanidina) e o CBS (N-ciclohexil-2-benzotiaziol sulfonamida), para aumentar a taxa da reação e reduzir o tempo de cura, de forma controlada. O acelerador atua em conjunto com um ativador, normalmente o óxido de zinco, e um ácido gordo (ácido esteárico) que torna a mistura solúvel na matriz polimérica (Jr. Hertz 1984). Se necessário, é adicionado um retardador, responsável por inibir a pré-vulcanização nas condições de processamento do composto (Rodgers e Waddell 2005a).

2.2.5 Auxiliares de Processamento

Os auxiliares de processamento são adicionados à receita para melhorar as características de processabilidade, sem alterar significativamente as propriedades físicas do composto (Gent 2006). Exemplos comuns, são os óleos amaciadores, que melhoram a dispersão de cargas durante a mistura, e as resinas (fenólicas e/ou alifáticas) que controlam o nível de adesividade da borracha processada. Destacam-se ainda os plastificantes e os ácidos gordos, que reduzem a viscosidade do composto de forma a facilitar o seu processamento (Holden et al. 2001).

2.3 Processo de produção

Na Figura 7 estão esquematizadas as cinco etapas principais no processo de produção de um pneu, as quais se descrevem nas seguintes secções.

2.3.1 Mistura

Na mistura são produzidos os vários compostos de acordo com a formulação estabelecida anteriormente. Assim, as várias matérias-primas são pesadas e adicionadas ao misturador, em vários estágios. Nos estágios iniciais dá-se a dispersão e incorporação dos enchedores na borracha, assim como a adição dos restantes ingredientes. De seguida, no estágio final, a uma temperatura inferior para impedir que ocorra pré-vulcanização, adiciona-se o enxofre. À saída do misturador, o composto segue para um moinho ou calandra de forma a adquirir a forma de “folhas” de borracha, facilitando o armazenamento em paletes, após o seu arrefecimento.

2.3.2 Preparação

Os compostos finais são de seguida encaminhados para a etapa da preparação. Na preparação os compostos podem sofrer três processamentos diferentes: calandragem, extrusão e corte. A calandragem é utilizada para a impregnação de tecido têxtil ou metálico com borracha, para posterior produção da tela e cinta têxteis e da cinta metálica. Para além disso, pode realizar-se calandragem apenas de borracha, de forma a conferir-lhe determinadas características, como a largura e espessura especificadas. Após este passo, procede-se ao corte do material calandrado para usar na etapa da construção (Dick 2009).

A extrusão consiste na passagem forçada do composto plastificado por uma fieira, adquirindo a sua forma.

As extrusoras de elastómeros foram das primeiras a ser inventadas, remontando o início da sua utilização à segunda metade do século XIX. Porém, a informação existente à cerca deste tema é muito inferior à existente relativamente à extrusão de plásticos (Rauwendaal 2014). No processamento dos compostos de borracha utiliza-se uma extrusora do tipo parafuso. À medida que o composto atravessa o parafuso, sofre ação de forças de atrito, aquecendo e consequentemente fundindo, seguindo o seu trajeto até a fieira (Rauwendaal 2014). Este tipo de processamento é utilizado nos pisos, paredes e cunhas de talão.

No caso dos pisos, sendo constituído por três compostos diferentes, utiliza-se um triplex, representada na Figura 8, isto é, três extrusoras de parafuso que convergem para uma cabeça, onde está presente a fieira.

Figura 8- Linha de Extrusão Triplex (Sousa 2011).

Por outro lado, nas paredes existe co extrusão de 2 compostos que convergem numa cabeça, formando um perfil combinado.

À saída da extrusora, o extrudido é marcado com um código de cores característico e passa por tanques de arrefecimento e sprays para arrefecer. No final é cortado e armazenado para ser utilizado na etapa da construção.

Após o corte e armazenamento pode ser observado o encolhimento dos pisos derivado da relaxação das tensões e da elasticidade do composto extrudido.

Para além disso, outro problema associado à extrusão é o inchamento do extrudido (die swell). Este fenómeno, ilustrado na Figura 9, consiste na expansão do composto na direção normal ao escoamento à saída da fieira devido à sua natureza viscoelástica, tornando o perfil do extrudido diferente da geometria da própria fieira.

Figura 9- Ilustração do fenómeno de die swell. Adaptado de Aho (2011).

Este problema promove um grande desperdício de tempo e material até se obter o perfil desejado através de várias amostragens e retificações de fieira.

Para reduzir estes fenómenos, controla-se a velocidade da linha após extrusão e a velocidade do parafuso de forma a promover a existência de uma extrusão “relaxada” e assim reduzirem-se as tensões internas no composto.

Apesar da difícil quantificação e explicação destes fenómenos, uma melhor compreensão promove uma otimização do processo, afetando diretamente a qualidade do produto e os custos de produção (Wang 2012).

2.3.3 Construção e Vulcanização

Após a preparação dos componentes intermediários, é possível prosseguir para a construção do pneu em verde (pneu não vulcanizado) onde se dá a junção de todos os componentes já mencionados.

Inicialmente forma-se a carcaça, composta pela camada estanque, tela têxtil, talão e parede. De seguida, à carcaça adicionam-se as cintas, metálica e têxtil, e o piso. O pneu em verde sofre uma pintura, que consiste na sua lubrificação, e é colocado num diafragma, onde circula vapor de água a elevada pressão e temperatura. Sobre este é aplicado um molde, ocorrendo a vulcanização do pneu. O molde possui o padrão que irá constar no piso, assim como as inscrições a colocar na parede.

2.3.4 Inspeção Final

A última etapa do processo produtivo do pneu é a inspeção final do pneu vulcanizado. É realizada inspeção visual e automática de forma a garantir que o pneu cumpre todas as especificações e todas as normas de qualidade e segurança. Após passar a inspeção o pneu é armazenado para posterior distribuição (Continental 2008).

2.4 Viscoelasticidade linear

A Reologia dedica-se ao estudo do escoamento e deformação dos materiais, sendo fundamental a caracterização reológica de um composto para se prever o seu comportamento no processo. A borracha é classificada como um fluido não-newtoniano e pseudoplástico, ou seja, a sua viscosidade diminui com o aumento da tensão de corte, estando representado na Figura 10 uma curva característica destes fluidos (Barnes et al. 1989a).

Para além disso, a borracha é considerada um material viscoelástico, o que significa que tem um comportamento intermédio entre um sólido elástico e um líquido viscoso, tendo por isso tendência a sofrer fenómenos como o inchamento do extrudido.

2.4.1 Die Swell

Barus (1891) foi o primeiro a descrever o inchamento do extrudido de fluidos, quando realizava experiências com cola para peças marítimas, sendo por isso este fenómeno também conhecido por Efeito de Barus. Mais tarde, Houwink (1971), constatou que este fenómeno ocorria durante a extrusão da borracha, prolongando-se até aos dias de hoje o estudo nesta área.

O inchamento do extrudido à saída da fieira, é promovido pela componente elástica do composto, dado que esta tende a recuperar da deformação sofrida ao atravessar a fieira, denominando-se “efeito memória”.

Graessley et al. (1970) reportaram que o die swell ocorre em 2 passos: rápida expansão do extrudido próximo da saída da feira, seguida por uma redução do mesmo até atingir o equilíbrio. Este fenómeno é influenciado por fatores intrínsecos ao próprio polímero e por fatores externos, tais como, geometria e comprimento da fieira, velocidade do parafuso da extrusora, temperatura, taxa de corte aplicada, e composição do composto (Wang 2012). Por exemplo, um maior comprimento da fieira, assim como uma maior quantidade de negro de fumo tipicamente reduzem o inchamento do extrudido (Sirisinha 1977).

Várias justificações, do ponto de vista macroscópico, têm sido apresentadas para este fenómeno, tal como o efeito das tensões normais, efeito da energia elástica armazenada e redução da entropia durante o fluxo na extrusora, estando todas estas relacionadas entre si. Deste modo, uma possível explicação do fenómeno é que à entrada da fieira as cadeias estão num estado de elevada desordem, o que corresponde a uma elevada entropia, longe das suas

Figura 10-Viscosidade de corte em função da taxa de deformação e comportamentos moleculares, típicos de um fluido pseudoplástico. Adaptado de Aho et al. (2015).

configurações de equilíbrio, e ao atravessar a fieira estas tendem a orientar-se no sentido da deformação levando a uma redução da entropia. Assim, à saída, de acordo com a 2ª Lei da Termodinâmica, estas procuram maximizar a sua entropia, expandido e provocando o inchamento do extrudido (Michaeli 1992).

Este fenómeno pode relacionar-se ainda com o tempo de relaxação do material, sendo que quanto maior o tempo de relaxação, menor é a velocidade de relaxação das tensões, maior é a resposta elástica do composto e consequentemente maior será o inchamento do extrudido (Sirisinha 1977).

Num escoamento de corte simples, um fluido viscoelástico tende a desenvolver no seu interior tensões normais na direção do escoamento, 𝜏𝑥𝑥 ,e tensões normais nas direções normais ao escoamento, 𝜏𝑦𝑦 e 𝜏𝑧𝑧. Porém estas tensões não são iguais entre si, resultando em fenómenos como o die swell, descrito anteriormente, e o efeito de Weissenberg. Estas diferenças de tensões normais observadas são definidas através da função viscosimétrica denominada primeira diferença de tensões normais, 𝑁1, definida por,

𝑁1= 𝜏𝑥𝑥− 𝜏𝑦𝑦 (2.1)

e pela segunda diferença de tensões normais,

𝑁2= 𝜏𝑦𝑦− 𝜏𝑧𝑧 (2.2)

Usualmente, em soluções poliméricas 𝑁1 é positivo e 𝑁2 é negativo, sendo |𝑁2| << 𝑁1 (Barnes 2000b).

Tanner (2005) sugeriu a conexão entre o inchamento do extrudido e as funções viscosimétricas 𝑁1 e 𝜏, tensão de corte na parede, para fluidos viscoelásticos, num orifício retangular através da expressão,

𝑆𝑅 = 0,2 + [1 + 𝑏 (𝑁1 2𝜏)𝑤 2 ] 1 4 (2.3)

sendo SR a razão de inchamento, 𝑁1

2𝜏 a razão de tensões (Stress Ratio) e b um fator de ajuste (Al-Muslimawi 2016).

O termo 0,2 é adicionado tendo em conta que mesmo em fluidos Newtonianos, em que não se observa o aparecimento de tensões normais (𝑁1= 0), se observa tipicamente algum inchamento do extrudido, sendo na ordem dos 20% para orifícios retangulares com elevado fator de forma (Vlachopoulos e Strutt 2003).

2.4.2 Testes de caracterização reológica

Atualmente existem poucos métodos que permitam avaliar a viscoelasticidade dos materiais e prever o seu comportamento quando sujeito a vários tipos de processamento, como é o caso da extrusão.

Na Continental, realiza-se um teste que permite obter uma medida da viscosidade do composto recorrendo a um viscosímetro de Mooney, estando uma secção de corte da cavidade deste equipamento representada na Figura 11.

Figura 11- Secção de corte da cavidade do viscosimetro de Mooney (Guerra et al. 2004). Este teste consiste basicamente num rotor metálico que gira a 2 rpm usualmente a 100 °C. Duas amostras são cortadas e colocadas em volta do rotor. Inicialmente ocorre o pré-aquecimento da borracha até próximo da temperatura de ensaio, seguida do teste a 2 rpm durante um período específico. Como resultado obtém-se a viscosidade em termos de unidades de Mooney (MU) que se relaciona com o torque, em função do tempo. Tendo em conta o facto de a borracha ser tipicamente tixotrópica, a viscosidade tende a diminuir ao longo do tempo, registando-se apenas o valor final que corresponde ao valor mais baixo obtido nos últimos 30 segundos do teste (Dick 2009).

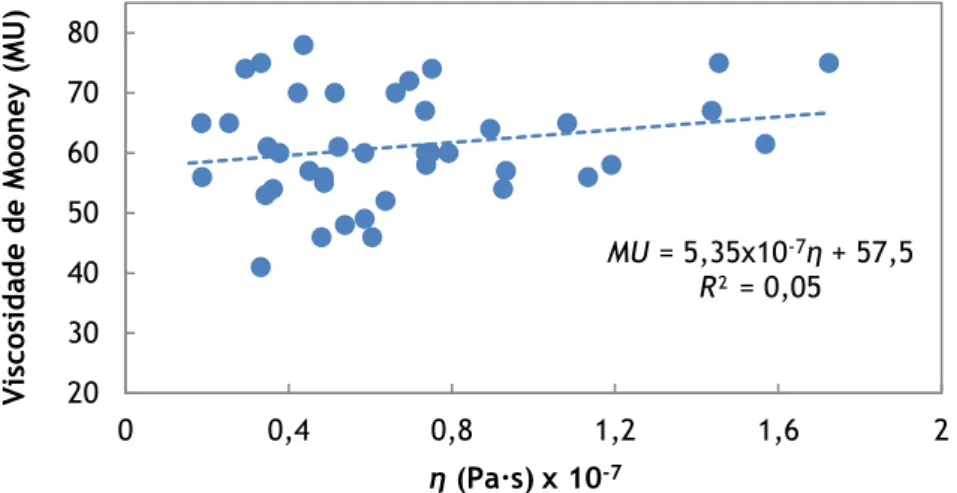

Porém, dada a crescente complexidade e diversidade de matérias-primas que constituem as formulações dos compostos atualmente usados, não se observa uma correlação significativa entre o inchamento dos compostos na extrusão e esta viscosidade, de facto, compostos com viscosidades semelhantes apresentam níveis de inchamento bastante diferentes.

Uma possível justificação é o facto de a taxa de deformação durante este teste ser bastante inferior à observada durante a extrusão e, sendo a borracha um fluido pseudoplástico, pequenas variações na taxa de deformação podem implicar variações significativas na viscosidade (Zheleva 2013). Deste modo, torna-se necessário criar métodos alternativos que prevejam o inchamento do extrudido com fiabilidade.

Na literatura é mencionado recorrentemente a utilização do reómetro capilar, dado que este simula a extrusão da borracha e determina a sua viscosidade e razão de inchamento a elevadas taxas de deformação, com auxílio de um laser disposto à saída do capilar (Mullner et al. 2007). Porém, este equipamento não permite compreender o que ocorre ao nível da estrutura molecular. Adicionalmente, os ensaios são mais demorados e a sua sensibilidade e reprodutibilidade são piores comparativamente ao Analisador de Processamento de Borracha (RPA) (Kealy 2006).

O Analisador de Processamento de Borracha, ilustrado na Figura 12, permite realizar testes reológicos mecânico-dinâmicos para determinar as propriedades dinâmicas de materiais de borracha não vulcanizada e vulcanizada sob oscilação sinusoidal da tensão de corte e assim caracterizar reologicamente os compostos de borracha (Guerra et al. 2004).

Neste equipamento é possível realizar testes de varrimento em frequência, em amplitude, em temperatura (cura) ou no tempo.

Figura 12- Analisador de Processamento de Borracha (Alpha Technologies 2017).

Após definir as condições de teste, uma amostra previamente cortada com massa entre 5 e 8 g é colocada na cavidade pré-aquecida, iniciando-se a oscilação da parte inferior da cavidade a uma dada frequência e amplitude. O torque complexo, 𝑆∗, é medido por um sensor colocado na cavidade superior, como se ilustra na Figura 13.

Este sinal é de seguida dividido pelo próprio software do RPA em 𝑆′ (torque de armazenamento) e 𝑆′′ (torque de perda) através da aplicação de uma Transformada de Fourier Discreta. O fator de amortecimento, tan 𝛿, é obtido pela razão entre o torque de perda e o torque de armazenamento (Alpha Technologies 2000).

A Figura 14 descreve as curvas sinusoidais da deformação aplicada e as respostas, elástica e viscosa, obtidas. A componente 𝑆′ encontra-se em fase com a deformação aplicada, sendo por isso uma medição da porção elástica do material viscoelástico. Pelo contrário, a componente 𝑆′′ está desfasada 90º relativamente à entrada, o que representa a porção viscosa do material.

Figura 14-Representação gráfica da deformação aplicada, e resposta elástica (𝑆′), viscosa

(𝑆′′) e complexa (Guerra et al. 2004).

O software do RPA fornece ainda como resposta o módulo de cisalhamento complexo, 𝐺∗, que se relaciona com a tensão de corte (𝜏), e a deformação de corte (𝛾), segundo a equação,

𝐺∗= 𝜏

𝛾 (2.4)

sendo a tensão de corte dependente do torque complexo e das dimensões geométricas da cavidade (𝐵),

𝜏 =𝑆∗

𝐵 (2.5)

𝐵 =2𝜋𝑅3

3𝛼 (2.6)

em que 𝑅 e 𝛼 correspondem ao raio da cavidade e ao ângulo entre os dois blocos cónicos, respetivamente (Guerra et al. 2004).

O equipamento fornece também como resposta o módulo de perda ou módulo viscoso (𝐺′′), e o módulo de armazenamento ou módulo elástico (𝐺′), essenciais para a caracterização de compostos de borracha no processo de extrusão, através de modelos reológicos.

Um método testado para prever o inchamento do extrudido recorrendo ao RPA, foi a avaliação do valor de tan 𝛿 a uma amplitude de deformação elevada, 300%. Resultados indicam que compostos com elevado fator de amortecimento a elevadas deformações demonstram menor inchamento durante o processo de extrusão, porém este teste mostra uma baixa correlação quando realizado em vários compostos e a várias cargas do mesmo composto (Alpha Technologies 2000).

Uma abordagem alternativa consiste em avaliar a resposta destes materiais recorrendo a análogos mecânicos (mola e amortecedor). Estes modelos irão ser explorados de seguida.

2.4.3 Modelos Mecânicos

A teoria de viscoelasticidade linear é independente dos detalhes estruturais do material que está a ser deformado. Como o enfoque está nos polímeros, é desejável considerar a representação dos processos de viscoelasticidade linear através de modelos que permitem ter uma visão do relaxamento do mesmo e possivelmente relacionar com a sua estrutura. Assim, o comportamento de sistemas poliméricos reais, como é o caso dos compostos de borracha, pode ser modelizado pelas combinações de análogos mecânicos (Shaw e MacKnight 2005). Um sólido elástico ideal pode ser descrito pela Lei de Hooke que se representa por uma mola linear. Assim a deformação sofrida (𝛾) é proporcional à tensão aplicada (𝜏),

𝜏 = 𝐺𝛾 (2.7)

sendo 𝐺 o módulo elástico.

Por outro lado, a Lei de Newton da viscosidade descreve o comportamento de líquidos viscosos representando-se por um amortecedor. Neste caso, a taxa de deformação (𝛾̇) é proporcional à tensão aplicada (𝜏),

𝜏 = 𝜂𝑑𝛾

𝑑𝑡 = 𝜂𝛾̇ (2.8)

sendo 𝜂 a viscosidade de corte (Barnes 2000a).

Tradicionalmente, o comportamento viscoelástico linear é descrito por uma associação destes dois elementos, em série (modelo de Maxwell) ou paralelo (modelo de Kelvin-Voigt), tal como se ilustra na Figura 15.

Figura 15- Representação do Modelo de Maxwell (à esquerda) e do Modelo de Kelvin-Voigt (à direita) (Barnes 2000a).

Neste trabalho, irá focar-se a atenção no Modelo de Maxwell dado que este descreve bem o fenómeno de relaxação de tensões (Barnes 2000a).

Neste modelo, os dois análogos mecânicos estão em série, pelo que ao aplicar uma tensão a deformação sofrida é dada pela soma das deformações de cada um dos elementos, enquanto a tensão em cada elemento é a mesma e igual à tensão imposta,

𝜏 = 𝜏𝑒 = 𝜏𝑣 (2.9)

𝛾 = 𝛾𝑒+𝛾𝑣 (2.10)

o subscrito 𝑒 e 𝑣 correspondem à porção elástica e viscosa, respetivamente (Barnes 2000a). Da substituição das equações 2.7 e 2.8 e derivação da equação 2.10, vem que,

𝑑𝛾 𝑑𝑡 = 1 𝐺 𝑑𝜏 𝑑𝑡+ 𝜏 𝜂 (2.11)

De onde, por manipulação, surge a variável 𝜆 que corresponde ao tempo de relaxação do polímero, 𝐺𝑑𝛾 𝑑𝑡 = 𝑑𝜏 𝑑𝑡+ 𝜏 𝜆 (2.12)

sendo definida da seguinte forma,

𝜆 =𝜂

𝐺 (2.13)

Usualmente um polímero não apresenta um único tempo de relaxação, dado que possui segmentos moleculares com diferentes tamanhos. Utiliza-se uma distribuição de tempos de relaxação que pode ser descrita por um modelo de Maxwell generalizado, esquematizado na Figura 16.

Figura 16- Modelo de Maxwell generalizado (Barnes et al. 1989b).

O modelo de Maxwell generalizado permite descrever o comportamento viscoelástico linear, sendo baseado no Principio da Sobreposição de Boltzmann. Este princípio enuncia que a deformação sofrida por um conjunto de carregamentos de tensões com uma dada duração, é dada pela soma da deformação gerada por cada carregamento isolado (Roylance 2001).

As respostas obtidas num teste oscilatório por varrimento em frequência podem então ser descritas pelo modelo de Maxwell generalizado, pelas seguintes equações:

𝐺′(𝜔) = ∑ 𝜆𝑘𝜂𝑘𝜔2 1 + (𝜆𝑘𝜔)2 𝑘 (2.14) 𝐺′′(𝜔) = ∑ 𝜂𝑘𝜔 1 + (𝜆𝑘𝜔)2+ 𝜂𝑠𝜔 𝑘 (2.15)

sendo 𝜔 a frequência angular, 𝜂𝑘 e 𝜆𝑘 a viscosidade e o tempo de relaxação do segmento polimérico 𝑘, e 𝜂𝑠 a viscosidade do solvente (Barnes et al. 1989b). Esta modelização permite obter o espetro de tempos de relaxação e viscosidade dos compostos em estudo, e assim prever a sua tendência para sofrer inchamento durante o processo de extrusão.

Com vista a comparar dados obtidos em regime dinâmico e regime estacionário em escoamento de corte, surge a regra de Cox-Merz. Esta regra empírica foi sugerida por Cox e Merz (1958), os quais demonstraram a equivalência entre a viscosidade complexa, 𝜂∗(𝜔), e a viscosidade de corte, 𝜂(𝛾̇), em diversas situações.

Derivada da regra de Coz-Merz e da regra de Laun (1986) surge a Abnormal rule, utilizada para calcular a razão de tensões (stress ratio), 𝑁1

2𝜏𝑥𝑦, recorrendo a ensaios oscilatórios, através da seguinte equação, 𝑁1 2𝜏𝑥𝑦= 𝐺′ [1+(𝐺′ 𝐺′′) 2 ] 0,7 √𝐺′2+𝐺′′2 = 𝐺′ 𝐺′′ [1+(𝐺′′𝐺′)2] 0,7 √1+(𝐺′′𝐺′)2 (2.16)

sendo 𝐺′ e 𝐺′′ os módulos elástico e viscoso, respetivamente, obtidos através de um varrimento em frequência (Sharma e McKinley 2012). Assim, tornou-se possível obter dados em escoamento de corte em regime permanente, recorrendo a ensaios oscilatórios, sendo a taxa de deformação considerada igual à frequência angular.

3 Materiais e Métodos

O comportamento reológico dos compostos no processo de extrusão está diretamente relacionado com a composição dos mesmos, dado que lhes confere propriedades diferentes. Um exemplo de formulação de um composto de piso de um pneu de automóvel de passageiros está ilustrado na Tabela 1.

Tabela 1- Exemplo de formulação de um composto de piso de um pneu de automóvel de passageiros (Gent 2006). Matéria-prima Quantidade (phr) Estireno-Butadieno (25/75) 75 Cis-Polibutadieno 25 Negro de Fumo (N220) 75 Óxido de zinco 75 Ácido Esteárico 3 Enxofre 3 DPG 0,25 CBS 1,9 Óleo 10 Antioxidante 1,5

Nesta dissertação irá focar-se inicialmente a atenção em três compostos de pisos distintos (T01297, T02128, T05750). A principal diferença entre estes está no enchedor utilizado, sendo que o T05750 possui maioritariamente negro de fumo, enquanto os compostos T01297 e T02128 possuem sílica com diferentes tipos de silanos. A análise será depois expandida a um maior número de compostos que se encontram em produção.

A caracterização foi realizada por DMA (modelo RPA 2000, Alpha Technologies), dado que apresenta grande flexibilidade na realização de testes, permitindo combinar uma ampla gama de frequências, amplitudes de deformação e temperatura, como se verifica na Tabela 2.

Tabela 2- Gamas de variação das variáveis no equipamento usado, RPA 2000 (Alpha Technologies 2017).

Variável Mínimo Máximo

Temperatura (°C) 25 230

Frequência (Hz) 0,0033 50

Ângulo de oscilação (º) 0,02 90

Deformação (%) 0,28 1250

Para a caracterização realizaram-se três tipos de testes: estudo da influência do tempo de ensaio, varrimento em amplitude e varrimento em frequência. Cada um deles irá ser detalhado em seguida.

3.1 Influência do tempo de ensaio

Inicialmente é estudada a influência do tempo de ensaio, reconhecendo o tempo a partir do qual não ocorrem alterações reológicas no material, o que permite caracterizar o seu comportamento. É ainda encontrada a temperatura de ensaio ideal, isto é, temperatura a qual o composto se mantém estável, não havendo praticamente variação no módulo de elasticidade (𝐺′).

De forma a evitar alterações na estrutura do composto deve-se selecionar uma amplitude de deformação baixa

Assim, realizam-se ensaios a diferentes temperaturas (desde 40 a 70 °C), frequência constante de 1 Hz e amplitude de deformação constante de 0,3%, com duração de 30 minutos, aos três compostos de piso mencionados.

Para cada composto realizam-se 5 réplicas de forma a analisar a repetibilidade do teste. Caso não se verifique estabilidade do composto nestas condições, terão que se realizar ensaios a tempos mais longos para se encontrarem as condições de estabilidade para o composto.

3.2 Varrimento em amplitude

Após selecionar a temperatura do teste, é necessário encontrar a zona de viscoelasticidade linear dos compostos em estudo, e selecionar uma amplitude nessa gama à qual se irão realizar os testes de varrimento em frequência. Este teste está dividido em quatro fases: duas relaxações intercaladas por dois varrimentos em amplitudes, um de condicionamento e outro

de medição. Realizam-se dois ensaios a duas frequências distintas, estando as condições das várias fases sintetizadas na Tabela 3.

Tabela 3-Etapas e condições do teste de varrimento em amplitude. Relaxação

Temperatura (°C) 70

Tempo (minutos) 1

Varrimento em amplitude - Condicionamento

Temperatura (°C) 70 Frequência (rad/s) 1, 10 Amplitude de deformação (%) 0,3 a 100 Relaxação Temperatura (°C) 70 Tempo (minutos) 1

Varrimento em amplitude - Medição

Temperatura (°C) 70

Frequência (rad/s) 1, 10

Amplitude de deformação (%) 0,3 a 100

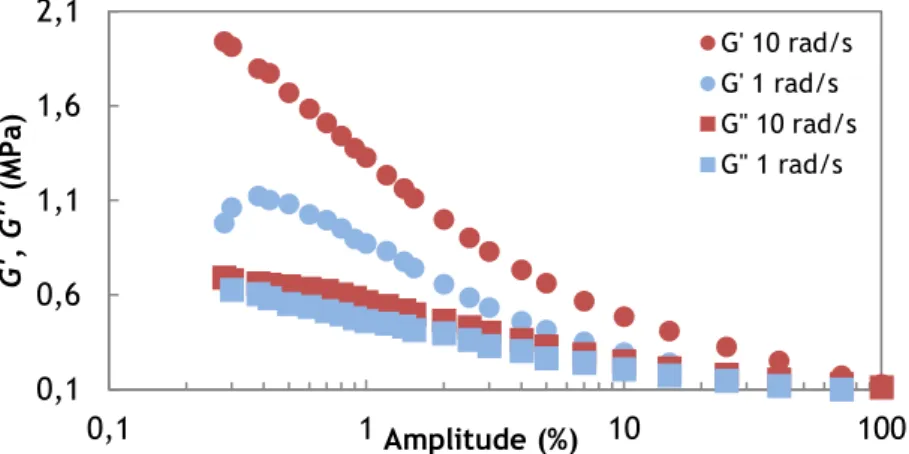

Para verificar a repetibilidade, no caso do teste realizado à frequência angular de 10 rad/s realizam-se 5 réplicas para cada composto analisado. No caso da frequência de 1 rad/s, tendo em conta a elevada duração do teste, cerca de uma hora, realizam-se apenas 2 réplicas. Para reproduzir as condições de extrusão o foco está no varrimento de condicionamento pois durante a passagem na extrusora ocorre a destruição dos agregados de enchedores tal como no condicionamento da amostra.

A região de viscoelasticidade linear é a região em que a estrutura interna do material se mantém inalterada, observando-se que, 𝐺′ e 𝐺′′ se mantêm constantes à medida que se aumenta a amplitude de deformação.

Assim, realiza-se um varrimento em amplitude a diferentes frequências de forma a avaliar a variação da zona de viscoelasticidade linear. Quanto maior esta zona, maior é a estabilidade da microestrutura do composto.

Figura 17-Curva típica do Efeito de Payne (Bezerra et al. 2013). Este teste permite também avaliar o Efeito de Payne, que consiste na redução drástica do módulo de elasticidade com o aumento da amplitude de deformação. Este efeito é explicado pela destruição das interações carga-carga que se formam quando se utiliza uma grande quantidade de enchedores. Para além desta interação, existem outras, porém são independentes da amplitude de deformação, como se ilustra na Figura 17.

O efeito da rede polimérica está diretamente relacionado com a densidade de ligações cruzadas e com a natureza estrutural do polímero, enquanto o efeito hidrodinâmico se refere à diluição das partículas de carga na matriz polimérica. Por outro lado, a interação carga-borracha está associada às ligações, químicas e/ou físicas, que ocorrem entre o enchedor e a borracha e que contribuem eficazmente para o reforço da mesma, dependendo da morfologia da carga e da natureza química da matriz. A diferença entre G0 e G∞ permite avaliar a influência de um dado enchedor numa matriz e a existência de aglomerados destes na mistura.

3.3 Varrimento em frequência

Após definir a temperatura e tempo que garantem a estabilidade da amostra, assim como uma amplitude de deformação na zona de viscoelasticidade linear, é possível realizar o teste de varrimento em frequência. A estrutura do teste está resumida na Tabela 4.

Tabela 4-Etapas e condições do teste de varrimento em frequência. Pré-aquecimento Temperatura (°C) 70 Tempo (minutos) 5 Varrimento em frequência Temperatura (°C) 70 Frequência (rad/s) 0,1 a 100 Amplitude de deformação (%) 0,3

É de salientar que todos os ensaios são realizados a uma temperatura bastante superior à transição vítrea dos compostos de borracha em estudo, tipicamente na ordem dos -70 °C. Para 10 dos compostos analisados foram realizadas 3 réplicas do varrimento em frequência com vista a testar a repetibilidade do teste. Com base nos resultados obtidos nestes 10 compostos, para os restantes compostos realizou-se apenas um ensaio para libertar o equipamento RPA, devido à sua elevada frequência de utilização na empresa.

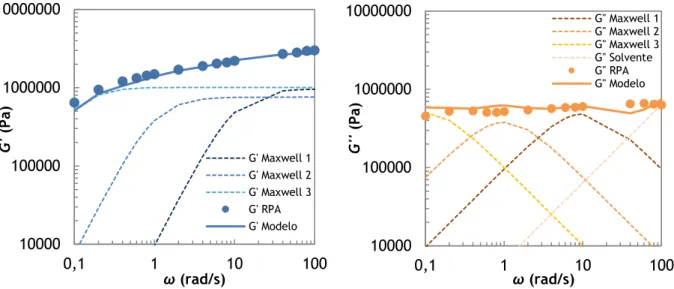

A partir dos dados recolhidos no varrimento em frequência, 𝐺′𝑒 𝐺′′, é possível obter o espetro de tempos de relaxação e viscosidades dos vários compostos a partir das equações do modelo de Maxwell generalizado com 3 elementos dispostos em paralelo,

𝐺′(𝜔) = 𝜆1𝜂1𝜔2 1+(𝜆1𝜔)2+ 𝜆2𝜂2𝜔2 1+(𝜆2𝜔)2+ 𝜆3𝜂3𝜔2 1+(𝜆3𝜔)2 (3.1) 𝐺′′(𝜔) = 𝜂1𝜔 1+(𝜆1𝜔)2+ 𝜂2𝜔 1+(𝜆2𝜔)2+ 𝜂3𝜔 1+(𝜆3𝜔)2+ 𝜂𝑠𝜔 (3.2) No total são sete os parâmetros desconhecidos, sendo de seguida descrito o método pelo qual são determinados.

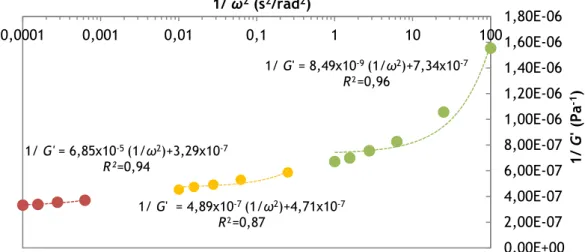

Da linearização da função 𝐺′ para o modo k, obtém-se: 1 𝐺′= 1 𝜆𝑘 𝜂𝑘𝜔 −2+𝜆𝑘 𝜂𝑘 (3.3)

De seguida, através da representação gráfica de 𝐺′1 em função de 𝜔12 para três intervalos de frequências diferentes (𝜔 de 0,1 a 1, de 1 a 10 e de 10 a 100 rad/s) obtém-se o ajuste linear para cada gama e cada modo k. Por fim, calcula-se uma estimativa inicial dos parâmetros referentes às viscosidades, 𝜂𝑘, dos segmentos poliméricos do composto,

𝜂𝑘 = (𝑑𝑒𝑐𝑙𝑖𝑣𝑒𝑘 × 𝑜𝑟𝑑𝑒𝑛𝑎𝑑𝑎 𝑛𝑎 𝑜𝑟𝑖𝑔𝑒𝑚𝑘)− 1

2 (3.4)

A estimativa inicial usada para a viscosidade do solvente foi 𝜂𝑠 = 1000 Pa ∙ s.

Para reduzir o número de parâmetros a ajustar, relacionam-se os tempos de relaxação, 𝜆𝑘, uns com os outros por um fator multiplicativo de 10 tendo em conta a gama de frequências utilizada no varrimento em frequência, sendo utilizada como estimativa inicial: 𝜆1=0,1 s, 𝜆2= 1 s, 𝜆3= 10 s. Desta forma, reduz-se para 5 o número de parâmetros a ajustar.

Finalmente, otimiza-se esta estimativa através da minimização da soma do erro relativo quadrático de 𝐺′𝑒 𝐺′′, com auxilio do add-in Solver executado no programa Excel, segundo a equação, min ∑ {[𝐺′(𝜔𝑖) 𝐺′𝑖 − 1] 2 + 𝑁 𝑖=1 [𝐺 ′′(𝜔 𝑖) 𝐺′′𝑖 − 1] 2 } (3.5)

sendo, 𝐺′(𝜔

𝑖) e 𝐺′′(𝜔𝑖), obtidos através do modelo de Maxwell generalizado e 𝐺′𝑖 e 𝐺′′𝑖 recorrendo a medições experimentais no RPA (Bird et al. 1987).

A partir do espetro de relaxação obtém-se o tempo de relaxação característico através da seguinte expressão,

𝜆̅ =𝜂1𝜆1+𝜂2𝜆2+𝜂3𝜆3

𝜂1+𝜂2+𝜂3 (3.6)

Por sua vez, a viscosidade polimérica característica é dada pela soma da viscosidade de cada segmento polimérico.

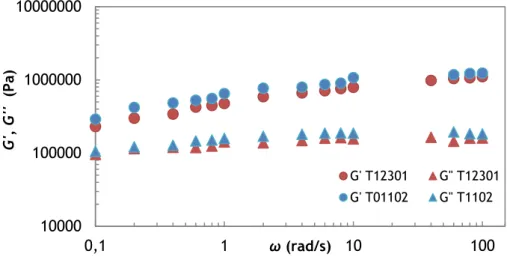

Após realizar esta modelização a todos os compostos em produção, representa-se a viscosidade característica em função do tempo de relaxação característico, podendo assim observar-se quais os compostos semelhantes entre si e com tendência a apresentarem maior inchamento e encolhimento pós-extrusão.

3.4 Testes de extrusão

Com vista a validar os resultados teóricos obtidos através do modelo de Maxwell generalizado, realizam-se ensaios de extrusão para medir o inchamento e encolhimento das amostras de cada piso testado. Utilizou-se uma fieira adaptada apenas para extrusão de um composto (o de capa), para avaliar o que ocorre com este isoladamente, sem ser influenciada pelo comportamento do composto de base.

Para todos os compostos definiu-se como velocidade do parafuso da extrusora 27 rpm, ajustando-se para cada um a velocidade de linha de forma a obter-se uma extrusão “relaxada”, minimizando-se as tensões internas do composto. Isto verifica-se quando a diferença de velocidades no primeiro loop, visível na Figura 18, é nula.

Figura 18-Linha de extrusão - primeiro loop.

Deve-se garantir a utilização de taxas de deformação semelhantes em todos os testes, dado que esta afeta diretamente o inchamento do extrudido. É possível estimar a taxa de deformação na passagem pela fieira, assumindo aproximadamente tratar-se de um fluido newtoniano a escoar em regime laminar, através da expressão,

𝛾̇ = 3𝑣̅

𝐻𝑓𝑖𝑒𝑖𝑟𝑎 (3.7)

sendo 𝐻𝑓𝑖𝑒𝑖𝑟𝑎 a semi-largura da fieira, e 𝑣̅ a velocidade média na passagem pela fieira (Darby 2001). A velocidade média na passagem pela fieira é obtida através da expressão,

𝑣̅ =𝑝𝑒𝑠𝑜 𝑚é𝑡𝑟𝑖𝑐𝑜 (kg m)⁄ × 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑛𝑜 𝑙𝑜𝑜𝑝 (m s )⁄ 𝑚𝑎𝑠𝑠𝑎 𝑣𝑜𝑙ú𝑚𝑖𝑐𝑎 (kg m⁄ 3)×𝐴𝑓𝑖𝑒𝑖𝑟𝑎 (m2)

(3.8)

considerando uma massa volúmica média dos compostos 𝜌 = 1200 kg/m3, desprezando-se a influência da temperatura na mesma.

3.4.1 Medição do Die Swell

O die swell é quantificado através da razão de inchamento (Swell Ratio), 𝑆𝑅 = 𝐴𝑝𝑖𝑠𝑜

𝐴𝑓𝑖𝑒𝑖𝑟𝑎 (3.9)

em que a área de secção de corte da amostra de piso retirada do ensaio de extrusão (𝐴𝑝𝑖𝑠𝑜) é obtida com auxílio de um perfilómetro (TriScan-Offline TM). Este através de um laser, cria o

perfil do piso e calcula a respetiva área, como se ilustra na Figura 19.

Figura 19- Medição da área de secção de uma amostra através do Triscan Offline.

A área da fieira (𝐴𝑓𝑖𝑒𝑖𝑟𝑎), 1089 mm2, foi obtida através da medição das suas respetivas cotas e com auxílio do sistema TriScan - Offline TM . A fieira utilizada e a respetiva geometria estão

Figura 20-Fieira utilizada nos testes de extrusão (em cima) e representação da sua geometria (em baixo).

3.5 Medição do encolhimento do piso

Outro parâmetro importante e que é necessário avaliar e analisar é o encolhimento do piso. Para tal, em cada ensaio de extrusão são recolhidas 4 amostras de piso, sujeito a condições de extrusão relaxada, e é medido o seu comprimento no instante inicial (𝐿(𝑡 = 0 horas)) recorrendo a uma fita métrica, e após 24 horas (𝐿(𝑡 = 24 horas)). Os pisos são armazenados em carros em cima de folhas de plástico de forma a poderem contrair livremente, como se verifica na Figura 21.

O encolhimento é calculado a partir da seguinte expressão,

𝐸𝑛𝑐𝑜𝑙ℎ𝑖𝑚𝑒𝑛𝑡𝑜 (%) =𝐿(𝑡=0 horas)−𝐿(𝑡=24 horas)𝐿(𝑡=0 horas) × 100 (3.10)

4 Resultados e Discussão

Após realizar os ensaios recorrendo ao RPA e os testes de extrusão, é possível prosseguir para a análise dos resultados. Esta será apresentada de acordo com o descrito no capítulo anterior.

4.1 Influência do tempo de ensaio

Este teste permite compreender a estabilidade da microestrutura quando sujeita a uma deformação oscilatória controlada, de modo a determinar ao fim de quanto tempo a estrutura deixa de sofrer alterações.

Analisando os resultados dos testes realizados aos compostos T05750 e T02128 verifica-se, a partir das Figuras 22 e 23, uma ligeira instabilidade inicial devido ao rearranjo molecular, sendo que a partir dos 5 minutos de ensaio se obtém um patamar de módulo elástico aproximadamente constante.

Figura 22-Variação do módulo elástico do composto T05750 com o tempo a diferentes temperaturas entre 40 °C e 70 °C.

Figura 23- Variação do módulo elástico do composto T02128 com o tempo a diferentes temperaturas entre 40 °C e 70 °C. 0,4 1,0 1,6 2,2 2,8 3,4 4,0 0 5 10 15 20 25 30 G' (MP a) t (min) G' T05750 40ºC G' T05750 50ºC G' T05750 60ºC G' T05750 70ºC 0,1 0,3 0,5 0,7 0,9 1,1 1,3 0 5 10 15 20 25 30 G' (MP a) t (min) G' T02128 40ºC G' T02128 50ºC G' T02128 60ºC G' T02128 70ºC