David Dias Pereira

Avaliação do Tempo de Vida Útil de

Estruturas Marítimas – Aplicação à

Ponte Cais do Porto de Leixões

David Dias Pereira

dezembro de 2016 UMinho | 2016 A valiação do T em po de V ida Útil de Es tr utur as Marítimas – Aplicação à P onte Cais do P or to de Leixões

dezembro de 2016

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Civil

Trabalho efetuado sob a orientação do

Professor Doutor Aires F. Camões de Azevedo

Professor Doutor José António Campos e Matos

David Dias Pereira

Avaliação do Tempo de Vida Útil de

Estruturas Marítimas – Aplicação à

Ponte Cais do Porto de Leixões

i

AGRADECIMENTOS

Existe um número de pessoas que possibilitaram a conclusão deste trabalho e a quem eu gostaria de dizer o meu mais sincero obrigado.

Em primeiro lugar ao professor Aires F. Camões de Azevedo e ao professor José António Campos e Matos pelo seu acompanhamento, orientação e sabedoria transmitidos no decorrer do trabalho.

À Administração dos Portos do Douro e Viana do Castelo, SA pelo fornecimento de dados essenciais à elaboração desta dissertação e pela hospitalidade demonstrada na visita ao porto de Leixões no âmbito deste trabalho.

Aos meus amigos pela ajuda, camaradagem e principalmente os momentos de diversão que me mantêm equilibrado.

À minha família que é a minha força motriz pelo apoio incondicional e o amor que nunca deixou de ser demonstrado.

Finalmente gostaria de agradecer ao meu falecido avô, pessoa a quem dedico este trabalho. Patriarca incansável, um exemplo de trabalho árduo e sobre tudo, um senhor com um enorme coração.

iii Avaliação do Tempo de Vida Útil de Estruturas Marítimas – Aplicação à

Ponte Cais do Porto de Leixões

RESUMO

Uma vez que a indústria da construção é aquela que acarreta mais gastos tanto a nível financeiro como ambiental, é de extrema importância que esses gastos originem um produto com ampla utilização no tempo, de modo a que estes sejam mitigados.

Tendo esta problemática em vista, nesta dissertação foi estudada a ponte cais, inserida no terminal de petroleiros do porto de Leixões, que se localiza numa das zonas mais agressivas para estruturas em betão armado, a zona costeira marítima. A esta estrutura foram implementados os modelos de durabilidade mais aceites no país sobre a temática da deterioração provocada pela penetração de cloretos provenientes do mar. Deste modo foi possível perceber qual o modelo que reflete melhor a realidade, já que a estrutura em estudo se encontra em fim de vida útil, após 50 anos de serviço.

No âmbito deste trabalho foi descrita a estrutura e os métodos de ensaio relevantes para a temática em estudo, através de relatórios de inspeção e resultados dos ensaios “in-situ” disponibilizados pela Administração dos Portos do Douro, Leixões e Viana do Castelo, S.A.

A partir destes dados foi estudada a deterioração da estrutura pela sua introdução em modelos de durabilidade. Estes modelos abrangem abordagens prescritivas e de desempenho, em que nas segundas se distingue um modelo determinístico, segundo o Model Code 2010, um semi-probabilístico, segundo a especificação LNEC E465 dois probabilísticos, segundo as mesmas normas, que tiveram de ser implementados computacionalmente no decorrer do trabalho.

Através destas ferramentas de previsão da deterioração foram criados ainda cenários de projeto, obtendo-se uma lista de recobrimentos mínimos para assegurar 100 anos de vida útil de uma estrutura construída na zona de exposição estudada.

PALAVRAS CHAVE

v Lifetime Evaluation of Maritime Structures - Application to the Bridge Pier at

the Leixões Seaport

ABSTRACT

Since the construction industry is that which bears most expenses, both in financial and environmental terms, it is of the upmost importance that these expenses originate a product with a long term exploitation, so as to mitigate them.

Having this problem in consideration, it was studied in this dissertation a bridge located in the oil tanker terminal at Leixões port. This structure is located in one of the most aggressive environments for concrete structures, a maritime zone. The most accepted durability models in the country, related to deterioration induced by sea chlorides penetration, were then implemented.

Thereby, it was possible to identify which model better reflects reality, since the structure in analysis is now at the end of its lifetime, after 50 years of service.

In the context of this work, the structure and the test methods relevant to

the theme being studied were described by inspection reports and “in-situ”

test results, made available by the Douro and Viana do Castelo Port Authority, SA.

From this data it was possible to study the structure deterioration by introducing them into durability models. These models range from prescriptive to performance based approaches, being possible to identify, from the later ones, a deterministic model, based on the Model Code 2010, a semi-probabilistic based on the E465 specification from LNEC and two probabilistic models, based on the same standards, for which a computer code was developed during this work.

Through these deterioration prediction tools, different project scenarios were established, originating a list of minimal concrete covers to ensure 100 years of lifetime to a structure built in the studied exposure zone.

KEYWORDS

vii

ÍNDICE

1. INTRODUÇÃO ... 1 1.1. Enquadramento do tema ... 1 1.2. Objetivos ... 3 1.3. Motivação ... 3 1.4. Organização da dissertação ... 42. MECANISMOS DE DEGRADAÇÃO DO BETÃO ARMADO ... 7

2.1. Deterioração do betão armado ... 7

2.2. Fatores que levam à corrosão do aço no betão armado ... 7

2.3. Corrosão do aço ... 13

2.4. Penetração de Cloretos ... 14

2.4.1. Perfil de cloretos ... 15

2.4.2. Equação diferencial da difusão ... 17

2.5. Efeito das fissuras na penetração de cloretos ... 18

3. MODELOS DE DURABILIDADE ... 21

3.1. Vida útil ... 21

3.1.1. Projetar a vida útil ... 23

3.2. Modelo probabilístico ... 25

3.3. LNEC E464 ... 27

3.4. LNEC E465 ... 28

3.4.1. Metodologia LNEC E465 ... 28

3.4.2. Modelo para cálculo do período de iniciação devido aos cloretos ... 31

3.5. Model Code 2010 ... 34

4. CASO DE ESTUDO ... 41

4.1. Descrição da Estrutura ... 41

4.2. Ensaios in-situ ... 46

4.2.1. Ensaio de pacómetro ... 47

4.2.1.1. Execução do Ensaio de Pacómetro ... 48

4.2.2. Determinação do teor de cloretos presente no betão ... 49

4.2.2.1- Execução do Ensaio de Determinação do Teor de Cloretos ... 49

4.2.3. Resultados dos ensaios ... 51

5. APLICAÇÃO DOS MODELOS Ao CASO DE ESTUDO ... 55

viii

5.1.1. Análise do modelo LNEC E465 ... 56

5.1.2. Análise do Model Code 2010 ... 59

5.2. Evolução da deterioração durante a vida útil ... 63

5.3. Cenários de Projeto ... 67

5.3.1. Cenários de projeto segundo a LNEC E464 ... 68

5.3.2. Cenário de projeto segundo a LNEC E465 ... 69

5.3.2.1. Análise semi-probabilística segundo a LNEC E465 ... 69

5.3.2.2. Análise Probabilística Segundo a LNEC E465 ... 73

5.3.3. Cenários de projeto segundo o Model Code 2010 ... 75

5.3.3.1. Análise Determinística Segundo o Model Code 2010 ... 75

5.3.3.2. Cenários Probabilísticos Segundo o Model Code 2010 ... 78

5.3.4. Análise de Resultados ... 79

6. Conclusão ... 81

7. Bibliografia ... 85

ix

ÍNDICE DE FIGURAS

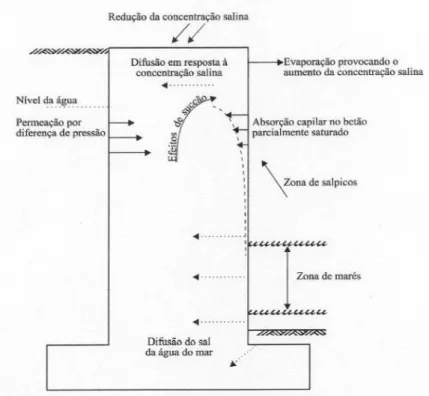

Figura 2. 1 - Mecanismos de transporte de cloretos em estruturas marítimas .. 9

Figura 2. 2 - Influência da razão água/cimento na permeabilidade ... 12

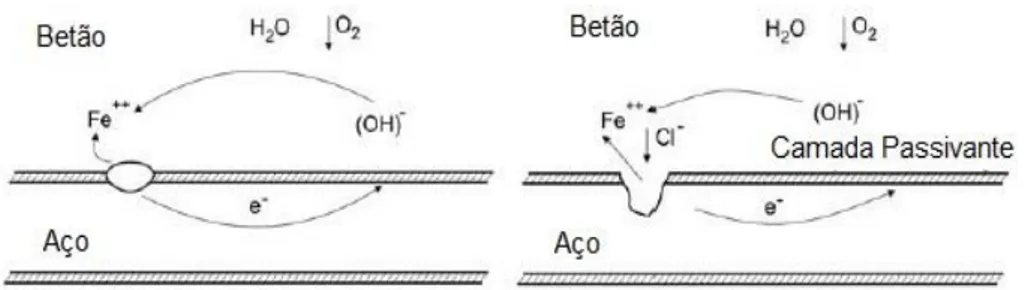

Figura 2. 3 - À esquerda, corrosão eletroquímica; à direita, corrosão eletroquímica na presença de cloretos ... 13

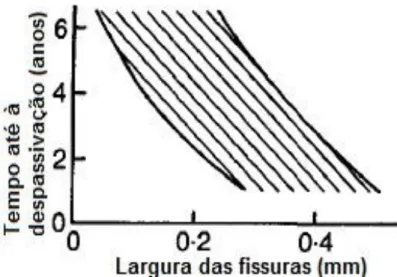

Figura 2. 4 - Relação entre tempo de despassivação e a largura das fissuras 19 Figura 3. 1 - Modelo de Tuutti de degradação do betão armado ... 22

Figura 4. 1 - Vista aérea do terminal de petroleiros ... 42

Figura 4. 2 - Corte do terminal de petroleiros e viaduto ... 42

Figura 4. 3 - Corte do terminal de petroleiros e viaduto nos postos B e C ... 42

Figura 4. 4 - Fissuras no banzo inferior da viga longitudinal 1... 44

Figura 4. 5 - Fissuras no banzo inferior da viga longitudinal 2... 44

Figura 4. 6 - Pormenor da junta entre tramos 1 ... 44

Figura 4. 7 - Pormenor da junta entre tramos 2 ... 44

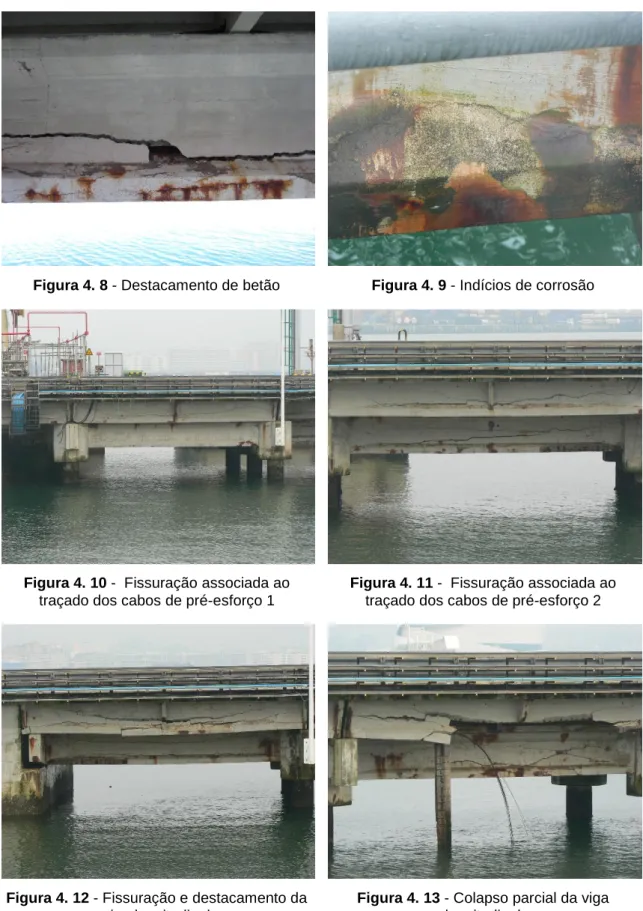

Figura 4. 8 - Destacamento de betão ... 45

Figura 4. 9 - Indícios de corrosão ... 45

Figura 4. 10 - Fissuração associada ao traçado dos cabos de pré-esforço 1. 45 Figura 4. 11 - Fissuração associada ao traçado dos cabos de pré-esforço 2. 45 Figura 4. 12 - Fissuração e destacamento da viga longitudinal ... 45

Figura 4. 13 - Colapso parcial da viga longitudinal ... 45

Figura 4. 14 - Vigas transversais 1 ... 46

Figura 4. 15 - Vigas transversais 2 ... 46

Figura 4. 16 - Medição do recobrimento com pacómetro ... 47

Figura 4. 17 - Furos de extração de pó 1 ... 50

Figura 4. 18 - Furos de extração de pó 2 ... 50

Figura 4. 19 - Localização dos ensaios ... 52

Figura 4. 20 - Perfil de cloretos do ensaio Cl1 ... 52

Figura 4. 21 - Perfil de cloretos do ensaio Cl2 ... 52

Figura 4. 22 - Perfil de cloretos do ensaio Cl3 ... 52

Figura 4. 23 - Perfil de cloretos do ensaio Cl4 ... 52

Figura 4. 24 - Perfil de cloretos do ensaio Cl5 ... 52

Figura 4. 25 - Perfil de cloretos do ensaio Cl6 ... 52

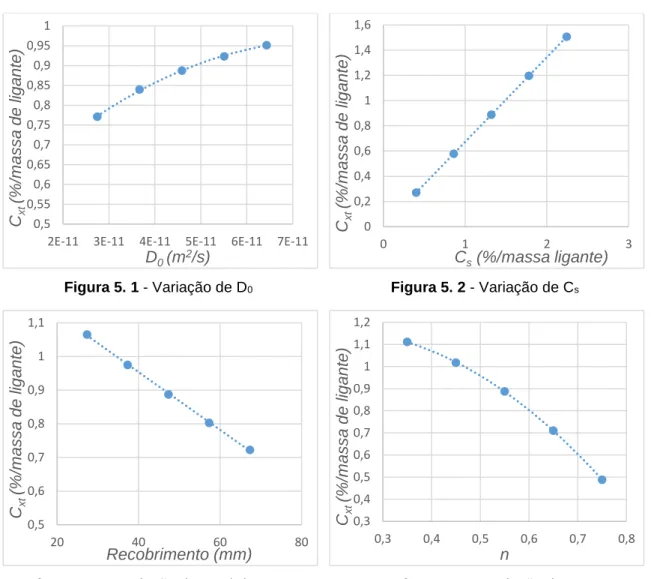

Figura 5. 1 - Variação de D0 ... 57

Figura 5. 2 - Variação de Cs ... 57

Figura 5. 3 - Variação do recobrimento ... 57

Figura 5. 4 - Variação de n ... 57

Figura 5. 5 - Variação da temperatura ... 57

Figura 5. 6 - Variação dos parâmetros normalizados ... 58

Figura 5. 7 - Medidas de importância ... 59

Figura 5. 8 - Variação de a ... 60

Figura 5. 9 - Variação de Δx ... 60

x

Figura 5. 11 - Variação de be ... 61

Figura 5. 12 - Variação de DRCM,0 ... 61

Figura 5. 13 - Variação de Cnom ... 61

Figura 5. 14 - Variação de Cs ... 61

Figura 5. 15 - Variação dos parâmetros normalizados ... 62

Figura 5. 16 - Medidas de importância ... 63

Figura 5. 17 - Evolução no tempo do teor de cloretos na armadura Model Code 2010 ... 64

Figura 5. 18 - Evolução no tempo do coeficiente de difusão Model Code 2010 ... 64

Figura 5. 19 - Evolução no tempo do teor de cloretos na armadura LNEC E465 ... 64

Figura 5. 20 - Evolução no tempo do coeficiente de difusão LNEC E465 ... 64

Figura 5. 21 - Fiabilidade LNEC E465 ... 66

Figura 5. 22 - Probabilidade de falha LNEC E465 ... 66

Figura 5. 23 - Fiabilidade Model Code 2010 ... 66

Figura 5. 24 - Probabilidade de falha Model Code 2010 ... 66

Figura 5. 25 - D0 = f(x) para um tempo de vida útil de 100 anos ... 70

Figura 5. 26 - Perfis de cloretos aos 10 anos segundo LNEC E465 ... 71

Figura 5. 27 - Perfis de cloretos aos 100 anos segundo LNEC E465 ... 72

Figura 5. 28 - Perfil de cloretos com zona de convexão) ... 76

Figura 5. 29 - Perfis de cloretos aos 10 anos segundo Model Code ... 76

Figura 5. 30 - Perfis de cloretos aos 100 anos segundo Model Code ... 77

Figura A. 1 - Perfis de cloretos para 10 anos ... 90

Figura A. 2 - Perfis de cloretos para 20 anos ... 90

Figura A. 3 - Perfis de cloretos para 30 anos ... 91

Figura A. 4 - Perfis de cloretos para 40 anos ... 91

Figura A. 5 - Perfis de cloretos para 50 anos ... 92

Figura A. 6 - Perfis de cloretos para 60 anos ... 92

Figura A. 7 - Perfis de cloretos para 70 anos ... 93

Figura A. 8 - Perfis de cloretos para 80 anos ... 93

Figura A. 9 - Perfis de cloretos para 90 anos ... 94

Figura A. 10 - Perfis de cloretos para 100 anos ... 94

Figura B. 1 - Probabilidade de falha para CEM I 42.5R com A/C=0.4 ... 95

Figura B. 2 - Fiabilidade para CEM I 42.5R com A/C=0.4 ... 95

Figura B. 3 - Probabilidade de falha para CEM I 42.5R com A/C=0.5 ... 95

Figura B. 4 - Fiabilidade para CEM I 42.5R com A/C=0.5 ... 95

Figura B. 5 - Probabilidade de falha para CEM I 42.5R com A/C=0.6 ... 95

Figura B. 6 - Fiabilidade para CEM I 42.5R com A/C=0.6 ... 95

Figura B. 7 - Probabilidade de falha para CEM I 42.5R+CV com A/C=0.4 ... 96

Figura B. 8 - Fiabilidade para CEM I 42.5R+CV com A/C=0.4 ... 96

Figura B. 9 - Probabilidade de falha para CEM I 42.5R+CV com A/C=0.5 ... 96

Figura B. 10 - Fiabilidade para CEM I 42.5R+CV com A/C=0.5 ... 96

Figura B. 11 - Probabilidade de falha para CEM I 42.5R+CV com A/C=0.6 .... 96

xi

Figura B. 13 - Probabilidade de falha para CEM I 42.5R+SF com A/C=0.4 .... 97

Figura B. 14 - Fiabilidade para CEM I 42.5R+SF com A/C=0.4 ... 97

Figura B. 15 - Probabilidade de falha para CEM I 42.5R+SF com A/C=0.55 .. 97

Figura B. 16 - Fiabilidade para CEM I 42.5R+SF com A/C=0.55 ... 97

Figura B. 17 - Probabilidade de falha para CEM III/B 42.5 com A/C=0.4 ... 97

Figura B. 18 - Fiabilidade para CEM III/B 42.5 com A/C=0.4 ... 97

Figura B. 19 - Probabilidade de falha para CEM III/B 42.5 com A/C=0.5 ... 98

Figura B. 20 - Fiabilidade para CEM III/B 42.5 com A/C=0.5 ... 98

Figura B. 21 - Probabilidade de falha para CEM III/B 42.5 com A/C=0.6 ... 98

Figura B. 22 - Fiabilidade para CEM III/B 42.5 com A/C=0.6 ... 98

Figura C. 1 - Perfis de cloretos para 10 anos ... 99

Figura C. 2 - Perfis de cloretos para 20 anos ... 99

Figura C. 3 - Perfis de cloretos para 30 anos ... 100

Figura C. 4 - Perfis de cloretos para 40 anos ... 100

Figura C. 5 - Perfis de cloretos para 50 anos ... 101

Figura C. 6 - Perfis de cloretos para 60 anos ... 101

Figura C. 7 - Perfis de cloretos para 70 anos ... 102

Figura C. 8 - Perfis de cloretos para 80 anos ... 102

Figura C. 9 - Perfis de cloretos para 90 anos ... 103

Figura C. 10 - Perfis de cloretos para 100 anos ... 103

Figura D. 1 - Probabilidade de falha para CEM I 42.5R com A/C=0.4 ... 104

Figura D. 2 - Fiabilidade para CEM I 42.5R com A/C=0.4 ... 104

Figura D. 3 - Probabilidade de falha para CEM I 42.5R com A/C=0.5 ... 104

Figura D. 4 - Fiabilidade para CEM I 42.5R com A/C=0.5 ... 104

Figura D. 5 - Probabilidade de falha para CEM I 42.5R com A/C=0.6 ... 104

Figura D. 6 - Fiabilidade para CEM I 42.5R com A/C=0.6 ... 104

Figura D. 7 - Probabilidade de falha para CEM I 42.5R+CV com A/C=0.4 .... 105

Figura D. 8 - Fiabilidade para CEM I 42.5R+CV com A/C=0.4 ... 105

Figura D. 9 - Probabilidade de falha para CEM I 42.5R+CV com A/C=0.5 .... 105

Figura D. 10 - Fiabilidade para CEM I 42.5R+CV com A/C=0.5 ... 105

Figura D. 11 - Probabilidade de falha para CEM I 42.5R+CV com A/C=0.6 .. 105

Figura D. 12 - Fiabilidade para CEM I 42.5R+CV com A/C=0.6 ... 105

Figura D. 13 - Probabilidade de falha para CEM I 42.5R+SF com A/C=0.4 .. 106

Figura D. 14 - Fiabilidade para CEM I 42.5R+SF com A/C=0.4 ... 106

Figura D. 15 - Probabilidade de falha para CEM I 42.5R+SF com A/C=0.55 106 Figura D. 16 - Fiabilidade para CEM I 42.5R+SF com A/C=0.55 ... 106

Figura D. 17 - Probabilidade de falha para CEM III/B 42.5 com A/C=0.4 ... 106

Figura D. 18 - Fiabilidade para CEM III/B 42.5 com A/C=0.4 ... 106

Figura D. 19 - Probabilidade de falha para CEM III/B 42.5 com A/C=0.5 ... 107

Figura D. 20 - Fiabilidade para CEM III/B 42.5 com A/C=0.5 ... 107

Figura D. 21 - Probabilidade de falha para CEM III/B 42.5 com A/C=0.6 ... 107

xii

ÍNDICE DE TABELAS

Tabela 2. 1 - Fatores das adições ... 10

Tabela 3.1 - Fiabilidades e probabilidades de falha alvo ... 29

Tabela 3.2 - Fator ... 30

Tabela 3.3 - Concentração crítica de cloretos ... 32

Tabela 3.4 - Fator ktemp ... 33

Tabela 3.5 - Fatores kvert e khor ... 33

Tabela 3.6 - Fatores kD,c e kD,RH ... 34

Tabela 3.7 - Fatores kD,T e n ... 34

Tabela 3.8 - Classes de exposição relativas à ação dos cloretos ... 37

Tabela 3. 9 - Fiabilidade alvo ... 39

Tabela 4. 1 - Resultados do ensaio de cloretos ... 51

Tabela 4. 2 - Resultados do ensaio de pacómetro ... 53

Tabela 5. 1 - Abordagem prescritiva ... 68

Tabela 5. 2 - Recobrimentos para CEM I e CEM I+CV ... 73

Tabela 5. 3 - Recobrimentos para CEM I+SF e CEM III/B ... 73

Tabela 5. 4 - Parâmetros de entrada do modelo LNEC E465 ... 74

Tabela 5. 5 - Recobrimentos para CEM I e CEM I+CV ... 78

Tabela 5. 6 - Recobrimentos para CEM I+SF e CEM III/B ... 78

xiii

SIMBOLOGIA

a Recobrimento

A Quantidade de água

A/C Razão água/cimento

A(t) Subfunção considerando o envelhecimento

be Variável de regressão

bk Medida de importância

°C Graus centigrados

C Concentração de cloretos

C3A (3CaO.Al2O3) Aluminato tricálcico

(CaCO3) Carbonato de cálcio

Ca(OH)2 Hidróxido de cálcio

C(a,tSL) Teor de cloretos a profundidade a no tempo t

Cb Fator que tem em conta o teor de cloretos no mar em Portugal

Ccr Teor de cloretos crítico

CEB “Comité euro-internationale du béton”

Ci Concentração inicial de cloretos

Cl- Cloretos

C0 Conteúdo inicial de cloretos

CO2 Dióxido de carbono

CP Cimento Portland

Cr Teor de cloretos que dá inicio á despassivação da armadura

Cs Concentração superficial de cloretos

Cs,Δx Conteúdo de cloretos do ambiente a uma profundidade de Δx

CV Cinzas volantes

CV Coeficiente de variação

D Coeficiente de difusão de cloretos

dA Secção do elemento

Dapp(t) Coeficiente de difusão de cloretos aparente

D0 É o coeficiente de difusão potencial

xiv

dt Tempo

dV Volume

e- Eletrão

erf Função erro

f Fator de eficiência

F Fluxo

Fe Ferro

Fe2+ Ião de ferro

Fe2O3 Óxido de ferro

Fe(OH) Hidróxido de ferro

Fib Federation internationale du béton

FIP “Fédération internationale de la précontrainte”

g(rj,sj) Equação de estado limite

H2O Água

I[g(rj,sj)] Função indicadora

ka/c Fator que tem em conta a razão água/cimento

kcr Fator ambiental

KD,c Fator que tem em conta a influência das condições de cura

KD,RH Fator que tem em conta a influência da humidade relativa do ambiente

KD,T Fator que tem em conta a influência da temperatura

khor Fator que tem em conta a posição do elemento

kt Parâmetro de transferência

ktemp Fator que tem em conta a temperatura do betão

kvert Fator que tem em conta a posição do elemento

LNEC Laboratório Nacional de Engenharia Civil

M Metal

MO Óxido metálico

MPa Mega pascal

N Fator que tem em conta o decréscimo de D ao longo do tempo

N Número de simulações

xv

p{} Probabilidade de ocorrer despassivação

p0 Probabilidade de falha alvo

r Representa a resistência do betão á penetração de cloretos

R Resistência da estrutura

s- Representa a ação ambiental

S Acão aplicada na estrutura

SF Sílica de fumo

td Vida útil de cálculo

tg Vida útil pretendida

tL Vida útil

t0 Tempo de inicio de cura

Treal Temperatura do ar a que o elemento está exposto

Tref Temperatura de referência

tSL tempo de vida útil

x Distância/Recobrimento

Xm Média do parâmetro introduzido

Ym Resultado do modelo devido á media do parâmetro

α Expoente de envelhecimento

β Fiabilidade

Δx Profundidade da zona de convexão

Δyk Variação do resultado do modelo devido ao desvio padrão do parâmetro;

Δxk Variação dos parâmetros em introduzidos

g Fator de segurança da vida útil

1

1. INTRODUÇÃO

1.1. Enquadramento do tema

Na maioria dos países da União Europeia aproximadamente 50% dos gastos na indústria de construção são relativos a reparações, manutenção e reabilitação de estruturas existentes, gastos estes que continuarão a crescer no futuro. Grande parte deles é devido a problemas relacionados com a fraca durabilidade das estruturas de betão(Ferreira, 2004).

As estruturas devem de ser dimensionadas, construídas e mantidas de maneira a ter um desempenho adequado durante a construção, vida útil e desmantelamento (fib- Fédération Internationale du Béton, 2010a).

Uma das principais preocupações de um projetista ao especificar o betão para um ambiente agressivo é a verificação da vida útil. Tem-se efetuado muita investigação nos últimos anos por forma a controlar a durabilidade e o desempenho das estruturas em betão a longo prazo, nomeadamente quando localizadas em ambiente marítimo. Em particular, no desenvolvimento de procedimentos novos para o projeto de durabilidade adotando uma abordagem probabilística (Ferreira & Jalali, 2004).

Às estruturas marítimas está associada a degradação resultante da corrosão das armaduras na presença de cloretos, ou seja, a desagregação química ou eletroquímica do ferro presente nos varões de aço, sendo que em muitos casos a degradação se torna visível poucos anos após a construção.

De forma a obter uma durabilidade controlada e um desempenho de longa duração de estruturas de betão armado é necessário uma atenção especial na fase de projeto da estrutura.

Os métodos tradicionais usados para prever a durabilidade das estruturas em betão armado são, em geral, baseados em requisitos prescritivos, onde através do cumprimento de determinados parâmetros, como rácios água/cimento, dosagem de cimento e recobrimentos mínimos, se pretende assegurar a durabilidade para um determinado período de vida útil, fixo, em geral nos 50 ou 100 anos. No entanto, por aplicação desta

2 metodologia, não é possível ter uma abordagem de causa-efeito, nem determinar a vida útil espectável, e não há indicações de como variar os valores prescritos de forma a verificar uma determinada vida útil pretendida.

Os problemas associados aos requisitos acima referidos implicaram a necessidade de criar modelos onde é possível dimensionarmos e construirmos estruturas seguras, económicas, duráveis e estimar a vida útil das mesmas. Desenvolvimentos recentes sobre procedimentos baseados na avaliação do desempenho têm criado as bases para o projeto de durabilidade de estruturas de betão armado (Ferreira, 2006). Esta abordagem concentra-se no desempenho, contrariamente à prescritiva que se concentra no objetivo a alcançar, em vez do meio como o obter.

A segunda Lei de Fick é a base dos modelos de durabilidade face à ação dos cloretos provenientes da água do mar, e estes têm em conta fatores como o coeficiente de difusão, o tempo e a temperatura. Uma análise desta natureza pode ser aplicada tanto ao controlo de durabilidade e do desempenho a longo prazo de novas estruturas de betão armado, como na avaliação do estado de degradação de estruturas existentes em ambiente marítimo.

Por intermédio deste trabalho pretende-se recolher informação bibliográfica relativa aos modelos de durabilidade mais em voga, nomeadamente os preconizados na especificação LNEC E465 e no Model

Code 2010.

Por fim, pretende-se aplicar o resultado destes modelos a um caso de estudo, uma ponte situada num local particularmente exposto à ação dos cloretos como é o caso da Ponte Cais do Porto de Leixões. Esta ponte, constituída por elementos em betão armado e pré-esforçado, fundados em estacas-pilar, que suportam um tabuleiro vigado com 33 vãos independentes de 10 metros (m) de comprimento cada, encontra-se em condições de agressividade ambiental extrema, caracterizadas por uma temperatura média relativamente moderada, grau de humidade muito alto, humidificação e oxigenação direta frequente, salinidade ambiental muito elevada e proteção ativa e passiva limitada à alcalinidade do cimento usado nos betões.

A agressividade do ambiente da zona em causa não beneficia em nada a conservação das peças em betão armado e pré-esforçadas expostas há 50 anos, tendo mesmo sido responsável pelo atual estado avançado de

3 degradação da Ponte Cais do Porto de Leixões, evidente pela existência de múltiplas fissuras, destacamento de betão, e ruína da algumas vigas.

1.2. Objetivos

A evolução de novas ferramentas para prever o tempo de vida útil de estruturas de betão armado tem sido uma constante. Estas ferramentas têm evoluído a partir de normas baseadas em requisitos de desempenho, fugindo à análise a partir de normas baseadas em requisitos prescritivos, que embora sejam ainda muito utilizadas, são menos adequadas, pois baseiam-se em valores, por defeito, para garantir a vida útil pretendida para uma estrutura de betão.

Um tipo de estrutura em que é essencial o estudo, aprimoramento e validação destas ferramentas, são as estruturas marítimas, de que é exemplo a Ponte Cais do Porto de Leixões, isto devido à agressividade do meio marítimo nos processos químicos do betão armado, nomeadamente o ataque por cloretos.

A Ponte Cais encontra-se num estado avançado de degradação e foi considerada finalizada a sua vida útil. Deste modo temos aqui a oportunidade de estudar um caso real, em que será possível inserir dados reais nas ferramentas de previsão do tempo de vida útil, com o objetivo de validar a metodologia de previsão mais adequada à estrutura com as exposições ambientais existentes na zona. Também em termos do estudo do ambiente neste trabalho temos o objetivo de perceber quais a exposição ambiental a que os elementos da estrutura estão sujeitos e qual a sua influência nos modelos.

Por fim e no âmbito das metodologias de previsão, pretende-se criar um modelo computacional que auxilie no cálculo probabilístico para que este seja efetuado de uma maneira mais fácil e rápida.

1.3. Motivação

O desafio inerente a este trabalho foi desde logo identificado pois, o estudo desta temática só se tem revelado de grande interesse há relativamente

4 pouco tempo. Embora não seja dada grande importância aos modelos de previsão de vida útil na fase de projeto, estes podem conduzir a um corte substancial nos custos de manutenção e reabilitação.

Apresentou-se aqui a oportunidade de estudar um caso real, num estado avançado de degradação, em que será possível implementar modelos de durabilidade e desta forma, não só estudá-los, como também validá-los.

Com este estudo espera-se em primeiro lugar, reproduzir a realidade em termos da deterioração da estrutura, ao longo dos anos, identificar os cuidados a ter no futuro no dimensionamento de estruturas do mesmo género, no mesmo tipo de ambiente e por fim criar ferramentas baseadas nos modelos em estudo, aplicáveis a outras estruturas, em ambientes distintos.

1.4. Organização da dissertação

Neste subcapítulo irá ser feita uma breve explicação do conteúdo e organização desta dissertação. Esta é composta por seis capítulos e oito anexos.

No primeiro capítulo encontramos algumas notas introdutórias, incluindo o enquadramento. expõe-se ainda os objetivos, motivação e explica-se ainda a organização do trabalho.

O segundo capítulo exibe a temática da degradação do betão armado, em que se explicam alguns mecanismos que levam à degradação do mesmo e os fatores que os originam.

No terceiro capítulo, denominado Modelos de Durabilidade, encontram-se conceitos teóricos pelos quais os modelos de durabilidade encontram-se regem e especificamente, os modelos implementados neste trabalho.

O quarto capítulo consiste na descrição do caso de estudo para que melhor se consiga perceber a estrutura. São ainda descritos os ensaios relevantes para a deterioração, realizados na mesma.

A aplicação dos modelos de deterioração, no caso de estudo, está presente no capítulo cinco, onde encontramos uma análise de sensibilidade para apurar a importância das variáveis dos modelos. Posteriormente, é feita uma análise referente á deterioração da estrutura e um projeto de durabilidade,

5 para uma estrutura hipotética, a ser implantada no mesmo local, segundo os modelos em estudo.

No capítulo seis do trabalho menciona-se umas notas conclusivas e ainda algumas ideias de trabalhos futuros, que possam ser desenvolvidos com base nesta dissertação.

Nos anexos são apresentados vários gráficos, retirados dos resultados dos modelos de cálculo desenvolvidos, para auxiliar visualmente o leitor e fundamentar algumas declarações efetuadas no capítulo cinco. Encontramos ainda nos anexos o código do modelo computacional desenvolvido para o cálculo probabilístico.

7

2. MECANISMOS DE DEGRADAÇÃO DO BETÃO ARMADO

2.1. Deterioração do betão armado

A deterioração representa uma qualquer mudança adversa nas propriedades mecânicas, físicas e químicas normais tanto na superfície como no corpo do betão, geralmente devido à fragmentação dos seus componentes (Cady & Weyers, 1983; Higgins, 1981; Masters & Brandt, 1987).

O betão armado é um material versátil, económico e largamente utilizado na construção civil. Tipicamente o betão apresenta uma grande durabilidade. No entanto, há vários fatores, nomeadamente o uso de procedimentos inadequados durante a fase de construção, recobrimento insuficiente, a exposição ambiental agressiva, a presença de fissuras, a relação água/cimento, a qualidade dos agregados e ligantes e o grau de hidratação que afetam negativamente a durabilidade reduzindo, por vezes significativamente, a vida útil do betão.

Para que haja deterioração do betão armado é necessária a penetração de agentes agressivos do ambiente, a partir de gases ou líquidos existentes nos poros, e a reação destes com elementos da pasta cimentícia.

Os principais agentes agressivos são os sulfatos, os alcalis, ácidos, sais de magnésio, sais de amónio, dióxido de carbono, águas puras e iões agressivos da água do mar. Uma vez presentes na pasta cimentícia, estes agentes reagem e criam produtos expansivos no caso dos alcalis ou lixiviação no caso dos ácidos, sais de magnésio, sais de amónio, águas puras e iões agressivos da água do mar. Estes fenómenos enfraquecem o betão pois causam fissuração e perdas da sua capacidade ligante que por sua vez facilitam ainda mais a subsequente penetração dos agentes agressivos.

2.2. Fatores que levam à corrosão do aço no betão armado

A corrosão do aço é um problema de grande destaque nas estruturas de betão armado já que este se trata de um material relativamente caro e a compreensão deste fenómeno dá-nos ferramentas que possibilitam uma

8 melhor proteção à corrosão (durabilidade) e por sua vez uma construção economicamente mais viável.

A durabilidade das estruturas de betão depende de diversos fatores, sendo os mais importantes a agressividade do meio ambiente a que a estrutura está exposta (temperatura, humidade e natureza, concentração e grau de renovação de agentes agressivos) e as características do material betão (constituintes, composição, colocação, compactação e cura) (Divet, 2001).

Os vários fatores que afetam a corrosão do aço no betão podem ser divididos em fatores externos e internos.

Os fatores externos são aqueles de natureza ambiental. Os níveis de oxigénio e humidade ao nível da armadura contribuem para a sua oxidação na medida em que o fenómeno não se dá na ausência de oxigénio. A humidade relativa governa a permeabilidade dos gases, água e iões no betão. A variação da humidade causa ainda retração e por consequência fissuras que facilitam a penetração de agentes corrosivos e funciona como um catalisador de várias reações químicas responsáveis pelos fenómenos de deterioração.

A carbonatação, tal como a penetração de aniões agressivos como os cloretos do mar, são as principais causas de corrosão das armaduras. A carbonatação deve-se ao dióxido de carbono existente na atmosfera que reage com os hidróxidos da matriz cimentícia. Para além disso é um gás que tem a capacidade de se misturar com a água existente nos poros criando ácido carbónico que diminui o nível de pH da matriz de cimento que normalmente é alcalina (pH=13). Este nível de alcalinidade torna possível a formação de uma fina mas densa camada de óxidos e hidróxidos de ferro em torno das

armaduras, impedindo a passagem de iões de ferro, Fe2+, e a consequente

libertação de eletrões, apresentando um comportamento passivo no qual se limita a corrosão a níveis negligenciáveis (Hime & Erlin, 1987).O mecanismo de corrosão só poderá ter início após a despassivação das armaduras, que se traduz na rotura da película protetora envolvente, resultante da diminuição de pH para valores inferiores de 10 a 11 (Broomfield, 1997).

Os cloretos podem penetrar no betão a partir do ambiente através da água do mar em estruturas marítimas ou podem estar presentes na pasta cimentícia devido a agregados e águas contaminadas com o ião agressivo.

9 A penetração de cloretos do ambiente só se dá quando os poros contêm água. Existem várias formas em que o processo de transporte pode acontecer em estruturas marítimas (figura 2.1).

Figura 2. 1 - Mecanismos de transporte de cloretos em estruturas marítimas (Sousa Coutinho,

1998)

A permeação é um mecanismo de transporte, possível devido a um gradiente de pressão causado pela diferença de pressão ente o líquido do ambiente e o dos poros. Este mecanismo é relevante em estruturas submersas com pressões hidrostáticas elevadas.

A absorção capilar, ocorre quando o betão está sujeito a ciclos de molhagem e secagem e é relevante para zonas de rebentação. Aquando da secagem há um aumento da concentração de cloretos nos poros que se fixam nas paredes durante a secagem dos mesmos. De seguida com a penetração de mais água contaminada, os iões absorvidos e ainda não difundidos na matriz cimentícia fazem com que a concentração de cloretos na superfície dos poros aumente e intensifique o processo de difusão.

10 A difusão é a penetração dos cloretos devido à diferença de concentração e é máxima em ambientes saturados que possibilitam o transporte dos cloretos através dos poros preenchidos com água.

A migração, é um mecanismo de penetração de cloretos através de um gradiente elétrico, ou seja, a movimentação dos iões provocada por um campo elétrico. A migração é pouco usual em estruturas de betão armado a não ser em estruturas com proteção catódica por corrente impressa ou trabalhos de extração de iões cloreto por dessalinização.

Ao contrário da carbonatação os cloretos não afetam o pH do cimento, mas atuam como um catalisador da corrosão que se manifesta quando a sua concentração é de tal modo elevada que destrói a camada passivante. A concentração a partir da qual se dá a corrosão é chamada concentração crítica. Poulsen (2010) apresenta uma expressão para o cálculo do teor crítico de um betão (expressão 2.1) que não apresente macro fissuras, ou seja fissuras com uma largura superior a 0.1 mm, esta expressão relaciona o teor crítico de cloretos com a relação água/cimento (expressão 2.2), com o tipo de adições utilizadas e com fatores ambientais definidos por Nilsson (1997). (tabela 2.1).

Tabela 2. 1 - Fatores das adições

Ligante Fatores de eficiência, f Fatores ambientais, kcr

Cimento Portland, CP 1,00 1,25 Sílica de fumo, SF -4,70 1,25 Cinzas volantes, CV -1,40 3,35 𝐶𝑐𝑟 = 𝑘𝑐𝑟× 𝑒𝑥𝑝(−1.5 × 𝑒𝑞𝑣{𝐴/𝑐𝑐𝑟}) (2.1) 𝑒𝑞𝑣{𝐴/𝑐𝑐𝑟} = 𝐴 𝐶𝑃 + 𝑓𝑐𝑣× 𝐶𝑉 + 𝑓𝑠𝑓× 𝑆𝐹 (2.2) A – Quantidade de água

Como foi dito anteriormente os cloretos podem ter origem ambiental (água do mar) ou estar combinados quimicamente na matriz cimentícia. No entanto, só os iões em estado livre são agressivos para as armaduras.

11 Pode-se dizer que a porosidade influencia a humidade e as propriedades químicas do cimento, logo é considerado que o uso de cimentos com grande

percentagem de C3A (3CaO.Al2O3) leva a uma maior durabilidade pois formam

cloro aluminatos de cálcio, impedindo assim o processo de corrosão pelos cloretos livres que foram ligados quimicamente. No entanto, os cloretos podem ser libertados se houver um ataque de sulfatos, que formam sulfo-aluminatos de cálcio, e deste modo os cloretos são livres de atacar a armadura.

O ataque simultâneo da carbonatação e cloretos pode levar à redução da capacidade que os cloretos têm em ligar-se quimicamente a outros compostos e consequentemente num aumento da penetração de cloretos. Por outro lado, a carbonatação pode reduzir a porosidade que por sua vez leva a um decréscimo da quantidade de iões cloreto que penetram no betão.

A reação química da carbonatação dá origem a carbonato de cálcio

(CaCO3) que por ter uma solubilidade limitada tende a precipitar durante o

processo (Ihekwaba, Hope, & Hansson, 1996).

Esta precipitação, numa fase inicial resulta na densificação dos poros e consequente redução de permeabilidade. No entanto em casos de exposição ambiental prolongada, o carbonato de cálcio pode sofrer lixiviação que causa um aumento de poros abertos e um efeito oposto, ou seja aumento de permeabilidade (Malheiro, Camões, Ferreira, Meira, & Amorim, 2014).

A ação bacteriana pode, também, ser prejudicial para o betão armado, podendo-o afetar de 3 maneiras distintas. As bactérias diminuem o recobrimento através da destruição da matriz cimentícia, bactérias anaeróbias podem produzir sulfatos de ferro que podem levar à corrosão do aço mesmo sem a presença de oxigénio e, ainda, as bactérias aeróbias ajudam na formação de células de arejamento diferencial (Ferreira, 2004), levando à corrosão.

Os fatores internos que afetam a corrosão estão associados à qualidade do betão e do aço.

A composição do cimento é um desses fatores mantendo um pH de 12.5-13 que assegura a passivação das armaduras, isto é, devido à presença

de matéria alcalina como o hidróxido de cálcio Ca(OH)2 e através da reação

12 O uso de agregados que contêm impurezas, como por exemplo cloretos, na produção de betão armado, leva à corrosão prematura do mesmo.

O uso de águas de mistura ou cura com pH ácido ou com a presença de cloretos na fase de construção também é prejudicial para a sua durabilidade.

As adições, como cloretos de cálcio para acelerar a cura do betão, contribuem para um aumento do teor de cloretos na mistura.

A baixa relação água/cimento está associada a uma baixa porosidade e por sua vez a uma baixa permeação de cloretos, carbonatação e difusão de oxigénio no betão. No entanto, a mistura tem que ser bem proporcionada e bem compactada para que a permeabilidade seja baixa (figura 2.2).

O tamanho dos agregados na mistura também tem influência na consistência do betão e, por sua vez, na corrosão da armadura.

Foi observado que para uma dada relação água/cimento, a permeabilidade do betão aumenta consideravelmente com o aumento do tamanho dos agregados (Verbeck, 1968). Com isso em vista (Cordon & Gillespie, 1963) recomendam o uso de agregados com uma dimensão máxima de 25 a 50 mm para betões de 35 MPa de resistência, 18.5 mm para betões de 40 MPa e 9 a 12.5 mm para betões com mais de 40 MPa de resistência.

Maslehuddin (1981) recomenda ainda a proporção ótima de agregados

de 70-75 cm2/cm3 de ligante para uma trabalhidade máxima num betão com

300-400 kg/m3 de ligante.

13 2.3. Corrosão do aço

O aço forma uma camada passiva, que não corrói quando embebido em betão saturado, que é alcalino e que não contém cloretos. Os cloretos são catalisadores da corrosão, se o conteúdo de cloretos no betão na zona da armadura é mais alto do que a percentagem crítica de cloretos no mesmo. A corrosão é um processo onde o aço oxida e se transforma em oxido de ferro na presença de oxigénio, água ou ambos. Esse processo pode ser expresso, simplificadamente, para qualquer metal que sofra corrosão pela expressão 2.3:

2𝑀 + 𝑂2 → 2𝑀𝑂 (2.3)

Da mesma maneira que ocorre corrosão quando dois metais com potencial elétrico distinto entram em contacto, também a armadura do betão sofre oxidação quando em contacto com o oxigénio e condições de humidade suficientes. Trata-se de uma reação eletroquímica (figura 2.3) em que o potencial eletroquímico da superfície do aço forma um ânodo e um cátodo.

Figura 2. 3 - À esquerda, corrosão eletroquímica; à direita, corrosão eletroquímica na presença

de cloretos (Neville & Brooks, 1987)

Os iões positivos de ferro Fe2+ no ânodo são dissolvidos (expressão 2.4),

enquanto os eletrões carregados negativamente são transmitidos para o cátodo onde são absorvidos e combinados com a água e o oxigénio formando iões hidróxido (expressão 2.5) que por sua vez são convertidos em oxido de ferro por processos de desidratação (expressões 2.6 a 2.8).

14 2𝐹𝑒 → 2𝐹𝑒2++ 4𝑒−(𝑅𝑒𝑎çã𝑜 𝑎𝑛ó𝑑𝑖𝑐𝑎) (2.4) 2𝐻2𝑂 + 𝑂2+ 4𝑒− → 4𝑂𝐻−(𝑅𝑒𝑎çã𝑜 𝑐𝑎𝑡ó𝑑𝑖𝑐𝑎) (2.5) 2𝐹𝑒2++ 4𝑂𝐻− → 2𝐹𝑒(𝑂𝐻) 2(𝐻𝑖𝑑𝑟𝑜𝑥𝑖𝑑𝑜 𝑓𝑒𝑟𝑟𝑜𝑠𝑜) (2.6) 2𝐹𝑒3++ 6𝑂𝐻− → 2𝐹𝑒(𝑂𝐻) 3(𝐻𝑖𝑑𝑟𝑜𝑥𝑖𝑑𝑜 𝑑𝑒 𝑓𝑒𝑟𝑟𝑜) (2.7) 2𝐹𝑒(𝑂𝐻)3 → 𝐹𝑒2𝑂3+ 3𝐻2𝑂(𝑂𝑥𝑖𝑑𝑜 𝑑𝑒 𝑓𝑒𝑟𝑟𝑜) (2.8)

A corrosão da armadura pode causar deterioração no betão armado como, por exemplo, o betão de recobrimento pode sofrer destaque, a secção da armadura pode ser reduzida e para além disso a capacidade resistente do betão também é reduzida.

Quando o teor de cloretos na zona da armadura do betão excede o teor crítico, a camada passiva do aço é destruída, pela reação química descrita na expressão 2.9, logo a armadura deixa de estar protegida. Pode-se dizer que a diferença de teor de cloretos, defeitos, pH, etc. entre a zona anódica e a zona catódica é responsável pela corrosão.

𝐹𝑒(𝑂𝐻)2+ 6𝐶𝑙− → 𝐹𝑒𝐶𝑙6−3+ 2𝑂𝐻−+ 𝑒− (2.9) (Dyer, 2014)

Na reparação de zonas corroídas a anteriormente denominada zona anódica pode estar em melhores condições do que a previamente denominada zona catódica. Isto pode mudar a situação na medida em que a zona catódica se torna um ânodo e a zona anódica se torna um cátodo. Noutras palavras o aço em volta da zona de reparação começa a corroer. Este fenómeno chama-se ânodo incipiente após reparação.

2.4. Penetração de Cloretos

Quando um componente de betão está exposto aos cloretos é prática corrente descrever o seu comportamento através de perfis de cloretos, ou seja,

15 a distribuição do conteúdo de cloretos do betão na camada de recobrimento em relação à superfície e ao tempo de início de exposição aos cloretos.

A penetração de cloretos na camada de recobrimento de um betão exposto à água do mar pode em qualquer idade ser determinado por um perfil de cloretos. A informação relativa ao ambiente, o tempo de exposição e o perfil de cloretos dão uma imagem clara, mas por vezes inconveniente sobre a exposição do betão e a resposta do mesmo a essa mesma exposição.

A informação dada pelo tempo de exposição e perfis de cloretos pode ser simplificada em alguns parâmetros, desde que sejam suficientes para determinar o formato do perfil de cloretos de um ponto de vista matemático. De qualquer maneira o número de observações necessário para definir com rigor um perfil de cloretos é de 7 a 10 observações, embora na prática 3 observações sejam suficientes.

Os valores dos parâmetros relativos aos cloretos do betão, a sua distribuição estocástica e o seu desenvolvimento no tempo são ferramentas que nos possibilitam prever a penetração de cloretos em componentes ou estruturas de betão expostos a este agente agressivo.

O mecanismo de transporte pode variar com a composição, compactação e a intensidade e largura das fissuras. Assumimos aqui que a difusão é o mecanismo predominante de penetração dos cloretos, e que o betão é um material praticamente homogéneo.

2.4.1. PERFIL DE CLORETOS

Um perfil de cloretos criado pela difusão deste ião pode ser descrito pela segunda lei de Fick para um meio semi-infinito. O termo semi-infinito significa num sentido prático que durante o tempo considerado, a espécie difundida não alcança a face oposta à face de entrada (Ollivier, Torrenti, & Carcassès, 2012)

No seu primeiro trabalho sobre difusão, Fick (1855) trouxe-nos sistemas e teorias para várias observações. De facto, ele sabia que as teorias matemáticas que eram válidas para a difusão eram-no também para o movimento de calor. No entanto a aplicação das leis de Fick na difusão de cloretos no betão só aparece muitos anos depois (Collepardi, Marcialis, &

16 Turriziani, 1970, 1972), logo pode-se dizer que o estudo do mecanismo de difusão no betão é razoavelmente novo.

Quando há difusão de cloretos para o interior do betão, a variação da concentração de cloretos C ocorre em qualquer ponto x e em qualquer tempo t no betão, ou seja, trata-se de uma difusão não estacionária.

Para simplificar o problema, primeiro olhamos para a difusão de um ponto de vista unidimensional, existe um gradiente de concentração de cloretos

C somente ao longo do eixo x. Muitos problemas práticos de difusão de

cloretos podem ser resolvidos através da aplicação desta simplificação.

Considere-se um elemento sujeito à difusão de cloretos.

Convenientemente assume-se que a secção deste elemento é dA = 1. Logo, entre duas secções consecutivas a uma distância de dx o volume dV = dx. Por unidade de tempo dt = 1, a quantidade de cloretos que se difunde no volume

dV é por definição o fluxo F. Da mesma maneira, a quantidade de cloretos que

difunde para fora do volume dV é o fluxo que se situa na abcissa em x+dx. Assim sendo o fluxo varia no betão ao longo do eixo x com dF/dx por unidade de x. Logo, quando dt = 1 o incremento de cloretos no volume dV torna-se na segunda lei de Fick (expressão 2.10):

𝜕𝐶 𝜕𝑡𝑑𝑥 = 𝐹 − {𝐹 + 𝜕𝐹 𝜕𝑥𝑑𝑥} = − 𝜕𝐹 𝜕𝑥𝑑𝑥 ↔ ↔𝜕𝐶 𝜕𝑡 = − 𝜕𝐹 𝜕𝑥 (2.10) F – Fluxo C – Concentração de cloretos

A segunda lei de Fick, diz que a variação do teor de cloretos por unidade de tempo é igual à variação de fluxo por unidade de comprimento. Esta lei também é denominada equação de balanço de massa, isto porque demonstra que a variação do teor de cloretos por unidade de tempo de um volume infinitesimal é igual á diferença do fluxo de cloretos por unidade de comprimento.

17 2.4.2. EQUAÇÃO DIFERENCIAL DA DIFUSÃO

Em problemas unidimensionais aplicando a primeira lei de Fick, a equação de balanço de massa torna-se (expressão 2.11):

𝜕𝐶 𝜕𝑡 = 𝜕 𝜕𝑥{𝐷 𝜕𝐶 𝜕𝑥} (2.11)

Para aplicar a segunda lei de Fick nesta forma para betão exposto a cloretos durante um período alongado, deve-se perceber a evolução do coeficiente de difusão de cloretos no tempo, ou seja, D = D(t). Este coeficiente pode ser especificado para cada tipo de cimento através de ensaios laboratoriais como o “Rapid Chloride Test”. Se só existir um número limitado de observações em casos específicos é possível estimar as condições de fronteira superior e inferior para a variação de D = D(t).

De um modo geral o coeficiente de difusão de cloretos depende das variáveis da equação diferencial recobrimento (x), tempo (t) e Concentração de cloretos (C) logo D = D(x, t, C). No entanto em muitos casos é possível ignorar essa dependência, exceto a dependência do tempo. O caso especial em que o coeficiente de difusão de cloretos é independente da localização x, tempo t e

da concentração de cloretos C é particularmente interessante pois D = D0, ou

seja, não existe variação do coeficiente de difusão. Neste caso a segunda lei de Fick pode ser reescrita na forma mais simples (expressão 2.12).

𝜕𝐶

𝜕𝑡 = 𝐷0×

𝜕2𝐶

𝜕𝑥2 (2.12)

No entanto para situações práticas em que são definidos os limites de fronteira desta expressão, é considerado que a concentração é constante no tempo e é igual a zero no instante inicial chegando deste modo à expressão 2.13:

18 { 𝜕𝐶 𝜕𝑡 = 𝜕2𝐶 𝜕𝑥 , 𝑥 > 0, 𝑡 > 0, 𝐶(0, 𝑡) = 𝐶𝑠(𝑡), 𝑡 > 0, 𝐶(𝑥, 0) = 0, 𝑥 > 0. (2.13)

A solução desta expressão tendo em conta as condições de fronteira pode ser derivada neste formato (expressão 2.14):

𝐶(𝑥, 𝑡) = 𝐶𝑠× [1 − 𝑒𝑟𝑓 (

𝑥

2√𝐷𝑡)] (2.14)

A concentração superficial de cloretos Cs é o parâmetro fulcral para a

determinação dos perfis de concentração de iões cloreto no betão. É o que efetivamente define as diferenças da concentração entre a superfície do betão exposta aos cloretos do ambiente e o interior do betão, que inicialmente, está essencialmente livre de cloretos (Adair, 2009).

O coeficiente de difusão de cloretos D é um parâmetro que exprime a resistência que o betão tem à penetração por difusão dos iões cloreto. Este parâmetro é usualmente, por motivos de simplificação do modelo matemático, considerado constante no tempo, no entanto testes laboratoriais e resultados retirados de estruturas existentes demonstram que o coeficiente de difusão do betão apresenta uma variação temporal que pode ser traduzida através de uma função de potência (expressão 2.15) (Takewaka & Mastumoto, 1988):

𝐷(𝑡) = 𝐷𝑅 ×

𝑡𝑅

𝑡

𝛼

(2.15)

2.5. Efeito das fissuras na penetração de cloretos

As fissuras são canais que podem facilitar consideravelmente a difusão

de cloretos para o interior do betão em ambientes marítimos. O tempo que

demora a armadura a despassivar depende da largura das fissuras. No entanto, a diferença de tempo entre um betão são e um fissurado pode ser

19 negligenciado quando comparado com o tempo de vida útil do betão armado (Comité euro-international du béton, 1992).

Existe literatura que argumenta que uma dispersão na abertura de

fissuras menor do que 50 μm sobre carga (≈15 μm após retirar a carga)

raramente afeta a permeabilidade. No entanto quando a dispersão aumenta

para 50 até 200 μm sobre carga (≈15 a 60 μm após retirar a carga), a

permeabilidade aumenta consideravelmente. Acima dos 200 μm (65 μm após retirar a carga) demonstra um aumento constante (C. Aldea, S. Shah, & A. Karr, 1999; 1999; Jang, Kim, & Oh, 2011; Wang, Jansen, Shah, & Karr, 1997). O fib bulletin 56 (2010b) aborda também esta problemática apontando para o valor de 0,2 a 0,4 mm como a largura limite de fissuras para que estas não tenham influência na corrosão do aço (figura 2.4).

Tipicamente assume-se nas equações acima que o betão é considerado um meio praticamente homogéneo. Logo a penetração de cloretos no betão através das fissuras não pode ser diretamente descrita pelas equações da difusão. De qualquer maneira ao assumirmos que os lados das fissuras representam a superfície do betão, torna-se possível, embora difícil, determinar o efeito das fissuras na penetração de cloretos.

21

3. MODELOS DE DURABILIDADE

3.1. Vida útil

A falta de preocupação no estudo da durabilidade do betão na fase de projeto é uma das principais causas de deterioração prematura das estruturas de betão armado.

Este problema tem consequências económicas graves, pois pode criar desconforto aos utilizadores e leva a estruturas não apelativas a nível estético. Estas consequências podiam ser largamente atenuadas se houvesse uma maior preocupação na escolha de materiais e técnicas construtivas adequadas à exposição ambiental do local de implantação.

Geralmente a durabilidade de uma estrutura ou elemento é assegurada através de códigos com requisitos prescritivos como a NP-EN 206-1 (2007) norma pela qual se guia a especificação E465 do LNEC- Laboratório Nacional de Engenharia Civil (2007), em que os parâmetros são sobrestimados quando na mesma zona a construir existem registos de estruturas com deterioração precoce ou em ambientes extremamente agressivos. Os requisitos prescritivos embora práticos não são muito fiáveis principalmente para estruturas com vidas úteis extensas já que não descreve o comportamento do betão no tempo, e o seu uso sistemático pode ter consequências catastróficas como a rotura prematura e gastos de reparação e manutenção elevadíssimos. Isto significa que é necessário compreender as relações que existem entre o dimensionamento, material, deterioração, manutenção e a maneira como o tempo altera as características do betão.

Segundo Tuutti (1982) existem dois períodos diferentes na vida de um betão que relacionam o tempo com a corrosão do aço, sendo que antes da corrosão temos o período de iniciação e assim que há despassivação das armaduras e se inicia a corrosão começa o período de propagação (figura 3.1).

22

Figura 3. 1 - Modelo de Tuutti de degradação do betão armado (Dousti & Shekarchi, 2009).

O período de iniciação é o período que começa com a exposição do

betão ao ambiente e termina quando os agentes agressivos (CO2 ou cloretos)

atingem a armadura depois de terem penetrado através dos poros existentes no recobrimento e se criarem condições de humidade e presença de oxigénio para a despassivação da armadura.

O período de propagação é o período onde há oxidação da armadura e começa com a despassivação da mesma. Tem como estado limite final a deterioração inaceitável da estrutura. O limite pode ser relativo à fendilhação, delaminação e destacamento do betão de recobrimento ou até à rotura e colapso, devido à diminuição da secção de aço no betão decorrente da oxidação da armadura.

A vida útil pode ser definida como a soma do período de iniciação e o período de propagação, ou seja, é o período desde que o betão é exposto ao ambiente até ao momento em que o desempenho do elemento ou da estrutura de betão não satisfaz os requisitos mínimos de segurança, definidos pelo projetista.

Há ainda outro conceito ligado à vida útil, a vida residual que está relacionada com o momento em que o desempenho do betão armado atinge o

23 mínimo aceitável e necessita de medidas de reparação ou recuperação, é o período de tempo que resta até ao fim de vida da estrutura ou do elemento de betão.

Dependendo do ambiente em que o betão se encontra exposto, o período de iniciação e propagação terão diferentes pesos na vida útil.

Exemplificando, em ambientes ciclicamente húmidos e secos em que o CO2 ou

o Cl- penetra lentamente nos poros, e existe fácil acessibilidade por parte do

oxigénio e humidade às armaduras, a corrosão dá-se rapidamente, originando um período de propagação curto quando comparado com o período de iniciação que vai ter mais peso na vida útil num ambiente deste género. Existem também situações em que o período de propagação é muito superior ao de iniciação, como em ambientes secos onde não existe humidade suficiente para que ocorra corrosão das armaduras ou em estruturas submersas onde não existe oxigénio suficiente, resultando numa corrosão muito lenta.

3.1.1. PROJETAR A VIDA ÚTIL

No passado, os procedimentos para projeto de durabilidade, baseados em regras prescritivas, revelaram-se inadequados pois não oferecem informação fiável a longo prazo para estruturas em ambientes agressivos.

As regras prescritivas, em que os parâmetros são definidos de maneira a que a estrutura se mantenha durável durante 50 ou 100 anos, para uma certa classe de exposição, são baseados na experiência através do comportamento de estruturas pré-existentes. Nesta metodologia, a durabilidade é especificada em termos da razão água/cimento máximo, recobrimento de armaduras mínimo, mínima dosagem de cimento e mínima classe de resistência.

Uma estrutura em que o projeto de durabilidade se baseou em regras prescritivas irá, presumivelmente, ter uma vida útil longa, no entanto não é possível especificá-la explicitamente. Com estas regras não é possível compreender qual é o efeito que os parâmetros escolhidos têm na vida útil da estrutura, para além disso também não é possível planear previamente a manutenção e reparação para diferentes classes de exposição.

24 Isto implica uma necessidade de expressar a durabilidade de um modo quantitativo, prevendo o tempo em que a estrutura tem um desempenho satisfatório. Utilizando uma abordagem de desempenho, a estrutura ou componente da mesma é dimensionada de modo a que seja exigido o cumprimento de um desempenho mínimo durante toda a sua vida útil. O desempenho é avaliado através da verificação do comportamento da estrutura ou elemento da mesma e comparando-a aos requisitos de desempenho especificados (fib- Fédération Internationale du Béton, 2015). Com este tipo de metodologia é necessário manter um certo nível de desempenho e quando esse nível deixa de ser mantido chegamos ao fim de vida da estrutura.

Este método é muito mais versátil pois permite o cálculo do desempenho que possibilita a escolha dos materiais a utilizar na estrutura e que descreva os mecanismos de degradação do mesmo em qualquer ambiente de uma maneira probabilística tal como os procedimentos usados no cálculo estrutural.

Existem duas estratégias principais para assegurar a durabilidade de

uma estrutura de betão armado:

- Evitar a degradação do betão devido à agressividade ambiental;

- Escolha de um material especifico que resiste à ação dos agentes agressivos durante um período de tempo pré-definido.

A vida útil é influenciada por vários fatores, entre estes podemos identificar três fatores principais:

(i) A constituição do material;

(ii) Os métodos construtivos;

(iii) Ação do ambiente durante a construção e vida útil.

Cada um destes três fatores é influenciado por outros parâmetros, tais como o dimensionamento da estrutura, tipo de cimento, tipo de cura e temperatura.

Para fazer predições cuidadas da vida útil, é necessário fazer uso de modelos matemáticos, em que os parâmetros que afetam a vida útil são introduzidos no mesmo. É possível quantificar numericamente os parâmetros, através de valores médios e desvios padrão. A vida útil pode ser prevista utilizando métodos diferentes, dependendo do modo em que os desvios padrão dos parâmetros são considerados e da coerência física do modelo matemático.

25 3.2. Modelo probabilístico

Na modelação probabilística começamos por definir o estado limite que a estrutura ou elemento não pode ultrapassar de modo a que o seu desempenho seja melhor que um critério mínimo selecionado. Neste trabalho esse estado limite é um estado limite de utilização, definido como a despassivação das armaduras provocada por um teor crítico de cloretos.

Cada estado limite pode ser definido por uma função de estado limite

g(Xj) em que Xj é um vetor de variáveis aleatórias (Moreira, Fernandes, Matos,

& Oliveira, 2016). A estrutura ou elemento deve satisfazer esta função de estado limite seja ela uma estrutura nova ou pré-existente, (Calgaro, 2011) logo a violação desse estado limite pode ser expressado pela expressão 3.1 :

𝑔(𝑋𝑗) = 𝑅 − 𝑆 → 𝑔(𝑅, 𝑆) < 0 (3.1)

Em que:

R- Resistência da estrutura S- Acão aplicada na estrutura

Quando R=S é atingido o estado limite. Num modelo probabilístico a probabilidade de falha mede a fiabilidade da estrutura em causa.

O cálculo da probabilidade de falha pode ser baseado no método de Monte Carlo que pode ser descrito como um método de simulação estatística onde as variáveis são geradas aleatoriamente antes de ser usadas no modelo. Neste caso em concreto à simulação é aplicada a segunda lei de Fick para descrever o processo de transporte por difusão. Os parâmetros introduzidos no modelo são definidos através de um valor médio e um desvio padrão, ou seja, podem ser descritos por uma função probabilística de densidade (FDP). Uma vez definidas as variáveis e as suas dispersões é possível determinar a probabilidade de falha do caso em estudo através de um número considerável de corridas. Neste trabalho foi considerado que esse número deveria de ser 1000000 para que desta forma haja convergência de resultados. Por sua vez a probabilidade de falha vai depender do estado limite escolhido.

26 A probabilidade de falha é testada em cada simulação, ou seja, cada vez que o teor de cloretos ultrapassa o teor crítico no tempo de vida útil, esta contribui para a probabilidade de falha.

A probabilidade de falha é obtida através da expressão 3.2:

𝑝𝑓 = 1 𝑁× ∑ 𝐼[𝑔(𝑟𝑗, 𝑠𝑗)] 𝑁 𝑗=1 (3.2) Em que: N - Número de simulações I[g(rj,sj)] - Função indicadora g(rj,sj) - Equação de estado limite s - Representa a ação ambiental

r - Representa a resistência do betão á penetração de cloretos

O erro deste método pode ser obtido a partir da seguinte equação (expressão 3.3):

𝑠 = √𝑝𝑓(1−𝑝𝑓)

𝑁 (3.3)

A fiabilidade, por sua vez definida no EN 1990 como a habilidade de uma estrutura ou elemento estrutural cumprir as solicitações especificadas (Melchers, 1999; Nowak & Collins, 2012), pode ser calculada através da inversa da função de distribuição normal da probabilidade de falha (expressão 3.4):

𝛽 = −𝜙−1(𝑝

𝑓) (3.4)

O cálculo deste processo é demasiado exaustivo e pouco prático sem recorrer a um modelo computacional. Com isso em vista no anexo E e F encontra-se os códigos utilizados nesta dissertação para efetuar os cálculos segundo os modelos estudados seguindo a abordagem probabilística.

27 3.3. LNEC E464

A LNEC- Laboratório Nacional de Engenharia Civil (2001) E464 é uma especificação prescritiva para uma vida útil de projeto de 50 ou 100 anos face às ações ambientais, e apresenta regras e tabelas para esse mesmo propósito. Ela contém quadros que especificam os diferentes tipos de classe de exposição com descrições e exemplos para facilitar a escolha, contendo ainda condições para assegurar a aptidão do betão a utilizar em obra através de tabelas que apresentam limites da classe de resistência e das quantidades dos componentes do betão para que este alcance uma vida útil de 50 anos. Para alcançar a vida útil de 100 anos esta metodologia expõe que para as classes de exposição XC e XS e XD, betão sobre a ação de dióxido de carbono e cloretos, o recobrimento deve de ser aumentado em 10mm e para as classes de exposição XA e XF, ataque químico e ação gelo/degelo, a máxima razão água/cimento deve ser diminuída de 0.05, a mínima dosagem de cimento é

aumentada de 20 kg/m3, e a classe de resistência à compressão simples dos

betões é aumentada em 2 classes.

É relevante referir, também, que neste documento existem regras para situações em que existe combinação de classes de exposição, e as combinações mais frequentes são apresentadas de seguida:

- A classe X0 e, em geral, a classe XC1 se aplicam isoladas;

- A carbonatação é um processo comum a todas as estruturas de betão e a ação dos cloretos ou os ataques químicos e por gelo/degelo são específicos de certos ambientes;

- Na orla marítima (classes XS) o número de dias com temperaturas negativas (onde se poderiam aplicar as classes XF) é desprezível, enquanto no interior, nomeadamente nas zonas com um total de 30 ou mais dias com temperaturas negativas, pode haver combinação das classes XF2 com a XD (embora esta classe seja pouco frequente em Portugal);

- O ataque químico ao betão de fundações, obras de suporte de terras ou pavimentos em contacto com solos dá-se em solos agressivos ou em