MINISTÉRIO DA EDUCAÇÃO E DO DESPORTO Escola de Minas da Universidade Federal de Ouro Preto

Departamento de Engenharia de Minas

Programa de Pós-Graduação em Engenharia Mineral – PPGEM

SIMULAÇÃO DAS OPERAÇÕES DE LAVRA DA MINA DE BRUCUTU

UTILIZANDO UM MODELO DE PROGRAMAÇÃO LINEAR PARA

ALOCAR OS EQUIPAMENTOS DE CARGA

Autor:

ALDRIN GUSTAVO MARTINS

Orientadores: Prof. Dr. ADILSON CURI Prof. Dr. IVO EYER CABRAL

Dissertação apresentada ao Programa de Pós- Graduação do Departamento de Engenharia de Minas da Escola de Minas da Universidade Federal de Ouro Preto, como parte integrante dos requisitos para obtenção do título de Mestre em Engenharia Mineral.

Área de concentração:

Lavra de Minas

Catalogação: sisbin@sisbin.ufop.br

M366s Martins, Aldrin Gustavo.

Simulação das operações de lavra da Mina de Brucutu utilizando um modelo de programação linear para alocar os equipamentos de carregamento / Aldrin Gustavo Martins – 2013.

xi, 81f.: il. color; grafs.; tabs.

Orientadores: Prof. Dr. Adilson Curi. Prof. Dr. Ivo Eyer Cabral.

Dissertação (Mestrado) - Universidade Federal de Ouro Preto. Escola de Minas. Departamento de Engenharia de Minas. Programa de Pós-Graduação em Engenharia Mineral.

Área de concentração: Lavra de Minas.

1. Minas e mineração - Teses. 2. Lavra de minas - Teses. 3. Simulação por computador - Teses. 4. Programação linear - Teses. I. Curi, Adilson. II. Cabral, Ivo Eyer. III. Universidade Federal de Ouro Preto. IV. Título.

UNIVERSIDADE FEDERAL DE OURO PRETO ESCOLA DE MINAS

DEPARTAMENTO DE ENGENHARIA DE MINAS

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MINERAL

SIMULAÇÃO DAS OPERAÇÕES DE LAVRA DA MINA

DE BRUCUTU UTLIZANDO UM MODELO DE

PROGRAMAÇÃO LINEAR PARA ALOCAR OS

EQUIPAMENTOS DE CARREGAMENTO

Autor: Aldrin Gustavo Martins

Orientador: Adilson Curi Ivo Eyer Cabral

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Mineral do Departamento de Engenharia de Minas da Escola de Minas da Universidade Federal de Ouro Preto, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia Mineral, área de concentração: Lavra de Minas.

Agradecimentos

Obrigado Deus pela oportunidade de realizar esse trabalho. Agradeço aos meus pais, pelo amor que recebo e pela formação do meu caráter moral. A minha querida e eterna esposa Eliana, e ao meu amado filho Samuel.

Também a Vale pelo conhecimento e a experiência adquirida. As pessoas que trabalham comigo, a gerencia GEPDS-GAPLS por todo o apoio e direcionamento das atividades realizadas.

E agradeço a UFOP e aos professores pelas orientações e sabedoria que me transmitiram.

Resumo

Este trabalho abrange a simulação das operações de lavra da mina de Brucutu. Um modelo de simulação e um modelo de programação linear inteira mista são apresen-tados. São abordadas as frotas de operação: perfuratrizes, caminhões, carregadeiras e escavadeiras, além das frentes de lavra, depósitos de minério, pilhas de estéril e britadores. O modelo matemático é responsável por alocar os equipamentos de carga nas frentes, informar a quantidade de viagens que cada frota de caminhão deve realizar, respeitando as restrições referente à qualidade, granulometria e massa mínima desejada para cada ponto de descarga. O modelo de simulação interage com o modelo matemático e executa o resultado deste último. Informações sobre as atividades dos equipamentos, como curvas probabilísticas para atividades externas e tabelas sobre as atividades internas são inseridas no simulador fazendo com que esse abranja a maior quantidade de informações analisadas na fase de lavra. Ao final são apresentados e analisados os resultados da aplicação dos modelos no período de fevereiro e dezembro de 2012.

Abstract

This work deals with mining simulation of Brucutu Mine. A simulation model and a linear programming model are presented. Equipment fleets such as truck, shovel, drill, ore crush, ore stock and waste dump are aborted. The math model is responsible for allocate shovels in the banks and calculate the quantity of truck travels must be done respecting the quality and amount of ore mining dumping into the ore crush. The simulation model interact with the math model and execute the result of this last. Activities of the fleets equipments as external activities probabilistic events curves and internal activities tables are feed into the simulation, guaranteed great amount of information from mine extraction. At the end are presented the results and analysis of the simulation values between February and December of 2012.

Sumário

1 Preliminares 1

1.1 Introdução . . . 1

1.2 Justificativa e Relevância . . . 2

1.3 Organização do Trabalho . . . 3

2 Revisão Bibliográfica 4 2.1 Programação Linear . . . 4

2.1.1 Introdução . . . 4

2.1.2 Programação Inteira e Programação Por Metas . . . 5

2.1.3 Linguagens de Modelagem . . . 6

2.1.4 Uso da Programação Linear na Extração Mineral . . . 6

2.2 Simulação . . . 6

2.2.1 Conceitos . . . 6

2.2.2 Dinâmica da Simulação . . . 7

2.2.3 Etapas de Um Estudo de Simulação . . . 7

2.2.4 O Arena . . . 8

2.2.5 Uso da Simulação na Extração Mineral . . . 9

2.2.6 Uso da Simulação com Otimização na Extração Mineral . . . . 10

2.2.7 Origem do Modelo Utilizado . . . 11

3 Descrição do Problema 16 3.1 Mina de Brucutu . . . 16

3.2 Conceitos . . . 17

3.3 Modelo da Programação Linear Mista . . . 18

3.3.1 Descrição . . . 18

3.3.2 Modelagem Exata . . . 20

3.4 Modelo da Simulação . . . 25

3.4.1 Descrição . . . 25

3.4.2 Ciclo dos Equipamentos de Transporte . . . 30

3.4.3 Ciclo dos Equipamento de Carga . . . 32

3.4.4 Ciclo de Perfuração e Desmonte . . . 32

3.4.5 Desmonte . . . 33

3.5 Interação Otimizador - Simulador . . . 34

3.5.1 Descrição . . . 34

4 Resultados 36

4.1 Resultados Replicações . . . 36

4.1.1 Resultados dos Indicadores e Massa . . . 36

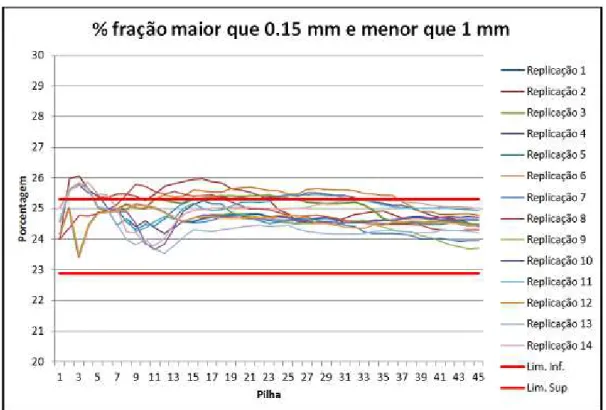

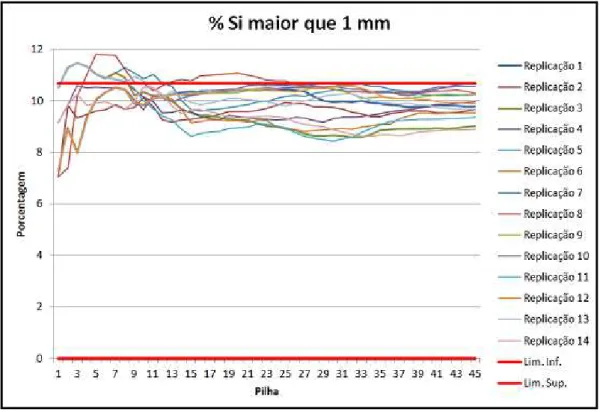

4.1.2 Resultados de Qualidades . . . 40

4.2 Resultados Mensais . . . 44

4.2.1 Resultados de Massa . . . 44

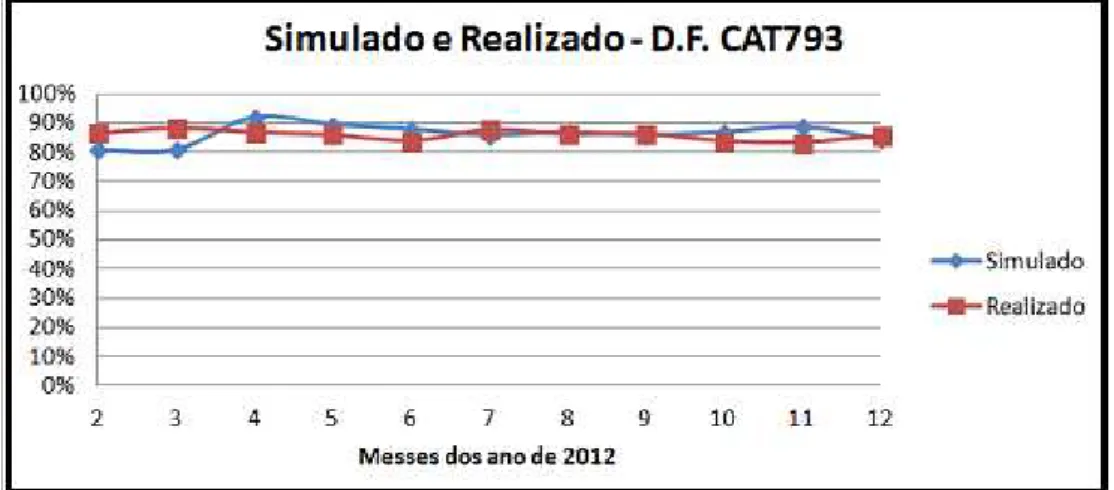

4.2.2 Resultados das Disponibilidades Físicas . . . 46

4.2.3 Resultados das Utilizações Físicas . . . 48

4.2.4 Resultados das Produtividades Horárias . . . 50

4.2.5 Resultados do Indicador OEE . . . 52

5 Conclusões e Perspectivas 54

Referências Bibliográficas 55

I Tabela resultados de qualidade por replicação 58

II Funções utilizadas no modelo de simulação 68

III Tabelas de relacionamento utilizadas no modelo de simulação 70

IV Variáveis utilizadas no modelo de simulação 75

V Atributos mais importantes utilizados no modelo de simulação 77

VI Expressões utilizadas no modelo de simulação 78

Lista de Tabelas

3.1 Representação do objeto 0 - Frentes . . . 27

3.2 Representação do objeto 1 - Blocos . . . 27

3.3 Representação do objeto 2 - Subblocos . . . 28

3.4 Representação do objeto 3 - Perfuratriz . . . 28

3.5 Representação do objeto 4 - Desmonte . . . 28

3.6 Representação do objeto 5 - Transporte . . . 28

3.7 Representação do objeto 6 - Carga . . . 29

3.8 Representação do objeto 7 - Descarga . . . 29

3.9 Representação do objeto 8 - Estoque . . . 30

3.10 Representação do objeto 9 - Eventos Probabilisticos . . . 30

4.1 Disponibilidade Física das Frotas em Porcentagem . . . 37

4.2 Utilização Física das Frotas em Porcentagem . . . 37

4.3 Produtividade das Frotas em Toneladas Métricas por Hora . . . 38

4.4 Massa Transportada ou Carregada em 1000× Toneladas Métricas . . 39

4.5 Teores e Granulometrias de Controle . . . 40

I.1 Porcentagem da Massa Maior que 0,15mm e Menor que 1,00 mm . . . 58

I.2 Continuação - Porcentagem da Massa Maior que 0,15mm e Menor que 1,00 mm . . . 59

I.3 Porcentagem da Massa Menor que 0,15 mm . . . 60

I.4 Continuação - Porcentagem da Massa Menor que 0,15 mm . . . 61

I.5 Teor de Sílica da Fração Maior que 0,15mm e Menor que 1,00mm . . 62

I.6 Continuação - Teor de Sílica da Fração Maior que 0,15mm e Menor que 1,00mm . . . 63

I.7 Teor de Sílica da Fração Maior que 1,00mm . . . 64

I.8 Continuação - Teor de Sílica da Fração Maior que 1,00mm . . . 65

I.9 Teor de Alumínio da Fração Menor que 0,15mm multiplicado por 100 66 I.10 Continuação - Teor de Alumínio da Fração Menor que 0,15mm mul-tiplicado por 100 . . . 67

III.1 etab1x2x3 - Subblocos pertencentes a cada bloco . . . 70

III.2 etab 1-1 - Dependência entre Blocos . . . 70

III.3 etab 1-1_1 - Dependência inversa entre Blocos . . . 70

III.4 etab 0-1 - Blocos pertencentes a cada frente . . . 71

III.5 etab 5-6 - Compatibilidade entre objeto 5 e 6 . . . 71

III.6 etab 5-6_1 - Distribuições de probabilidade referentes aos tempos de manobra no carregamento . . . 71

III.7 etab 5-6_2 - Distribuições de probabilidade referentes aos tempos de

carregamento . . . 71

III.8 etab 0-5-7_1 - Distribuições de probabilidade referentes aos tempos percorridos vazio . . . 72

III.9 etab 5-7 - Compatibilidade entre objeto 5 e 7 . . . 72

III.10etab 5-7_1 - Distribuições de probabilidade referentes aos tempos de básculo . . . 72

III.11etab (3-11)ou(5-11)ou(6-11) - Distribuições de probabilidade referen-tes aos tempos entre eventos . . . 72

III.12etab (3-11)ou(5-11)ou(6-11)_1 - Distribuições de probabilidade refe-rentes aos tempos de duração dos eventos . . . 73

III.13etab (3-12)ou(5-12)ou(6-12) - Tabela sobre Abastecimento . . . 73

III.14etab (3-13)ou(5-13)ou(6-13) - Tabela sobre Refeição . . . 73

III.15etab (3-13)ou(5-13)ou(6-13) - Tabela sobre Troca de turno . . . 73

Lista de Figuras

1.1 Vale no Mundo . . . 2

3.1 Cava da Mina de Brucutu . . . 17

3.2 Frente de Lavra na Cota 990 . . . 17

3.3 Árvore de Horas . . . 18

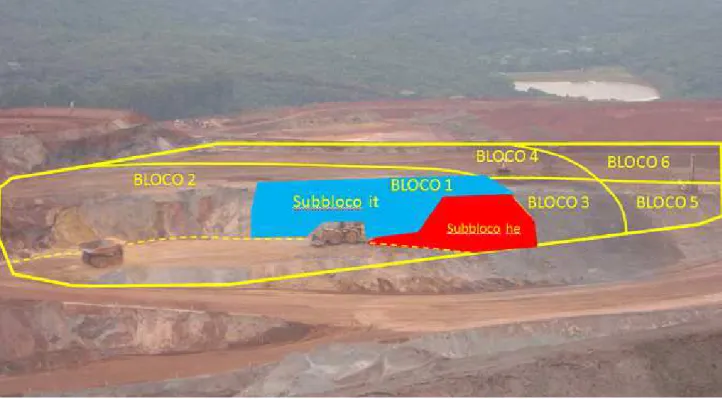

3.4 Divisão da frente . . . 19

3.5 Compatibilidades . . . 19

3.6 Ciclo de transporte . . . 32

3.7 Ciclo de carregamento . . . 32

3.8 Ciclo de perfuração e desmonte . . . 33

3.9 Interação Otimizador-Simulador . . . 35

4.1 Resultados Mensais - Porcentagem da Massa Maior que 0,15mm e Menor que 1,00 mm . . . 41

4.2 Resultados Mensais - Porcentagem da Massa Menor que 0,15mm . . . 42

4.3 Resultados Mensais - Teor de Sílica da Fração Maior que 0,15mm e Menor que 1,00mm . . . 42

4.4 Resultados Mensais - Teor de Sílica da Fração Maior que 1,00mm . . 43

4.5 Resultados Mensais - Teor de Alúmina da Fração Menor que 0,15mm 43 4.6 Resultados Mensais - Massa Realizada x Massa Simulada . . . 44

4.7 Resultados Mensais - Minério Realizado × Minério Simulado . . . 45

4.8 Resultados Mensais - Estéril Realizado × Estéril Simulado . . . 45

4.9 Resultados Mensais - OM Realizado ×OM Simulado . . . 45

4.10 Resultados Mensais - Disponibilidade Física CAT793 . . . 46

4.11 Resultados Mensais - Disponibilidade Física CAT 994F . . . 46

4.12 Resultados Mensais - Disponibilidade Física O&K . . . 47

4.13 Resultados Mensais - Utilização Física CAT793 . . . 48

4.14 Resultados Mensais - Utilização Física CAT 994F . . . 48

4.15 Resultados Mensais - Utilização Física O&K . . . 49

4.16 Resultados Mensais - Produtividade CAT793 . . . 50

4.17 Resultados Mensais - Produtividade CAT 994F . . . 50

4.18 Resultados Mensais - Produtividade O&K . . . 51

4.19 Resultados Mensais - OEE CAT793 . . . 52

4.20 Resultados Mensais - OEE CAT 994F . . . 52

4.21 Resultados Mensais - OEE O&K . . . 53

Capítulo 1

Preliminares

1.1

Introdução

Simulação e Programação Linear são técnicas pertencentes à Pesquisa Operacio-nal. De acordo com Hiller e Lieberman (2010), as primeiras atividades envolvendo Pesquisa Operacinal começaram durante a Segunda Guerra Mundial, quando os co-mandos militares britânico e americano convocaram vários cientistas para aplicar uma abordagem científica sobre os problemas táticos e estratégicos, como exem-plo, a alocação de forma eficiente dos recursos escassos para as diversas operações militares.

Conforme Kelton et al. (2004), simulação computacional é um processo de de-senho e criação de um modelo computacional de uma realidade com o propósito de realizar experimentos númericos capazes de fornecer um melhor entendimento do comportamento de um sistema de acordo com um conjunto de condições. No presente trabalho, o sistema representa as operações de lavra da Mina de Brucutu. A Programação Linear foi considerada um dos mais importantes avanços cientí-ficos na década de 50. A partir de uma função que representa um objetivo, chamada função objetivo (fo), e outras equações que representam as restrições do modelo, um algoritmo calcula um valor ótimo para a fo. O adjetivo linear significa que todas as funções/equações matemáticas contidas no modelo são lineares.

Neste trabalho é tratado um problema de planejamento de lavra da mineradora Vale S.A. usando as duas técnicas relatadas anteriormente. O modelo de Progra-mação Linear Mista foi construído com o objetivo de maximizar a alimentação de minério nos britadores, fornecendo como saída a alocação dos recursos escassos repre-sentados pelos equipamentos de carregamento nas frentes de lavra e a quantidade de viagens que cada frota de caminhão deve realizar por frente. São impostas restrições referentes à compatibilidade entre os equipamentos, capacidade de carregamento por período de tempo, qualidade e massa necessária para atender a Usina de Tratamento de Minério, dentre outras restrições que serão detalhadas na seção 3.3.

capacidade de carregamento por período de tempo, qualidade e massa necessária para atender a Usina de Tratamento de Minério, dentre outras restrições que serão detalhadas na seção 3.3.

O modelo de Simulação importa os resultados do modelo de Programação Linear e simula a realização desses valores, levando em consideração os eventos que reduzem o rendimento operacional dos equipamentos.

Os resultados da Simulação fornecem informações úteis para a tomada de decisão, como por exemplo, quais frentes são utilizadas diariamente para manter a qualidade do minério dentro dos limites impostos pela usina, e outras informações discorridas na seção 4.

1.2

Justificativa e Relevância

A Vale S.A., proprietária da Mina objeto deste estudo, possui sua sede no Brasil e está presente em 37 países, sendo que o minério de ferro é o responsável pela maior fatia da sua produção.

Figura 1.1: Vale no Mundo

A mina de Brucutu está localizada no município de São Gonçalo do Rio Abaixo em Minas Gerais e é responsável por aproximadamente 25% da produção de minério de ferro da Diretoria de Ferrosos Sudeste da empresa Vale S.A., o que equivale a 28,7 milhões de toneladas métricas de produto de minério de ferro por ano. Para realizar essa produção, é necessário movimentar em torno de 55 milhões de toneladas métricas de minério e estéril. Os principais tipos de minério são a hematita e o itabirito. Foi construída uma Usina de Tratamento de Minérios em 2006 para o receber o minério itabirítico, sendo que para o minério de hematita já existia uma planta a seco para o seu beneficiamento.

na lavra de hematita, ela foi concebida para a lavra de itabirito e estéril. A frota de pequeno porte é responsável pela lavra de hematita, devido ao fato de que a maioria dos corpos de hematita serem formados por lentes, que exige uma lavra seletiva.

Para realizar o dimensionamento mensal dos equipamentos de lavra são utili-zadas planilhas eletrônicas que geram valores mensais médios dos indicadores de desempenho. A qualidade e massa estimada para alimentar a usina também são valores médios mensais ou semanais, com os devidos desvios de qualidade.

A simulação, em conjunto com a programação inteira mista, consegue prever os detalhes das atividades de lavra ao longo do mês, devido ao fator tempo que é o di-ferencial na simulação. Através desse fator é possível verificar o comportamento das frotas diante de eventos externos, como chuva, neblina ou absenteísmo de operadores e também as variações da qualidade do minério entregue à usina ao longo do mês. Cenários com diferentes quantidade de equipamentos são simulados para quantificar o ganho ou perda de movimentação. A simulação também fornece informações sobre os possíveis gargalos da produção.

1.3

Organização do Trabalho

O restante deste trabalho é apresentado da seguinte forma:

Uma revisão sucinta do tema é apresentada no capítulo 2. Nesse capítulo são abordados as duas ferramentas da Pesquisa Operacional, primeiro a programação linear (seção 2.1), onde são citados alguns trabalhos que utilizam essa ferramenta na extração mineral. A seguir, a simulação é descrita (seção 2.2), sendo também apre-sentados alguns trabalhos que fazem uso dessa ferramenta na mineração, inclusive a origem dos modelos apresentados nesta dissertação.

No capítulo 3 é descrito o modelo de programação linear por metas utilizado neste trabalho (seção 3.3), assim como o modelo de simulação (seção 2.2).

Os resultados referentes aos períodos analisados são apresentados e discutidos no capítulo 4.

Capítulo 2

Revisão Bibliográfica

A revisão bibliográfica considera os dois assuntos envolvidos na Pesquisa Operaci-onal. A primeira parte é sobre programação linear (seção 2.1) e a segunda é sobre simulação (seção 2.2)

2.1

Programação Linear

São apresentados, a seguir, conceitos básicos dos métodos utilizados para resolver o modelo de programação linear desenvolvido no presente trabalho. O modelo envolve várias funções objetivo, a saber, termos referentes ao cumprimento da REM, da produção de minério, dos teores de minério e outros, sendo tratado por otimização mono-objetivo, ponderando-se os diversos objetivos em uma única função objetivo. O modelo de programação matemática proposto é inteiro uma vez que todas as variáveis de decisão são inteiras. De fato, são inteiros o número de viagens que cada frota de caminhão deve fazer entre as frentes e as descargas, a produção de minério e estéril e a alocação dos equipamentos de carga.

2.1.1 Introdução

De acordo com Hiller e Lieberman (2010), a programação linear é considerada um dos mais importantes avanços tecnológicos. Criada em meados do século XX, até hoje vem poupando milhares e milhares de dólares de muitas empresas em países industrializados.

O objetivo da programação linear consiste em encontrar a melhor solução, dita solução ótima, em uma população de soluções, e o termo linear é devido ao fato de as equações do modelo serem todas lineares. A melhor solução refere-se ao maior valor da função objetivo caso o problema seja de maximização, ou ao menor valor, caso o problema seja de minimização, sendo que um sistema de equações lineares descrevem as restrições do modelo.

A maioria dos otimizadores utilizam o algoritmo SIMPLEX para encontrar a solução ótima, que é um procedimento algébrico basedo em conceitos geométricos. De acordo com da Costa (2005), no método SIMPLEX a solução ótima, caso exista, estará em um vértice (solução básica viável) do politopo composto pelo conjunto de soluções viáveis. Em cada iteração do algoritmo, soluções básicas viáveis são geradas, e o algoritmo termina o processo quando não há como melhorar o valor da

solução atual, ou seja, os valores das soluções básicas viáveis adjacentes à solução atual são piores.

2.1.2 Programação Inteira e Programação Por Metas

Os problemas onde as variáveis de decisão são inteiras são classificados como Pro-gramação Inteira, e uma das técnicas utilizadas para resolver esse tipo de problema é o método Branch-and-Bound.

De acordo com da Costa (2005), inicialmente resolve-se o problema ignorando as restrições de integralidade, e ao encontrar uma solução ótima que respeite as restrições de integralidade, a solução é a ótima e o procedimento é finalizado. Mas caso a solução não respeite alguma restrição de integralidade para uma variável

xj, é criada uma árvore de busca que se ramifica em dois nós, sendo que em um

nó busca-se a melhor solução inteira para o qual o valor dessa variável é limitada superiormente pelo seu valor piso (isto é, xj ≤ ⌊xj⌋) e no outro nó procura-se

encontrar a melhor solução inteira que é limitada inferiormente pelo valor teto da variável (isto é, xj ≥ ⌈xj⌉)). Esse processo de busca continua até que a solução

encontrada respeite as restrições de integralidade, ou caso o espaço de soluções seja vazio, ou, ainda, caso a árvore possa ser “podada” no nó corrente em vista de haver garantia que seus descendentes não produzam soluções melhores.

Conforme informado anteriormente, o presente trabalho lida com um modelo envolvendo várias funções objetivo. De acordo com Bueno e Oliveira (2004), uma forma de tratar modelos multiobjetivos é usando a técnica Programação por Metas, do inglês Goal Programming.

De acordo com Romero (2004), as três e mais utilizadas formas de utilizar a programação por metas são:

1. Por pesos ou Arquimediana, onde são estabelecidos pesos para cada meta 2. Lexicográfica ou não Arquimediana

3. Por metas minmax, também conhecida como Chebyshev ou Fuzzy Program-ming

O modelo descrito nesta dissertação utiliza a programação por metas tipo Ar-quimediana, ou seja, para cada restrição (meta) que pode ser ou não atendida, é criada uma variável de desvio que é penalizada na função objetivo de acordo com a sua importância. A estrutura analítica de um modelo de programação por metas tipo peso é a seguinte:

A função objetivo segue o seguinte padrão:

min

q

∑

i=1.

(αi×ni+βi×pi) (2.1)

As restrições seguem a seguinte forma:

fi(x) +ni−pi

.

=ti, i∈1,· · · , q (2.2)

sendo

ti o valor para a i-ésima meta,ni, pi os desvios negativos e positivos com relação

à i-ésima meta, x representa as variáveis de decisão, F o conjunto de restrições, αi = wki

i se o desvio negativoni é não desejado, caso contrário αi

.

= 0. βi = wki i se o

desvio positivo pi é não desejado, caso contrário βi

.

= 0.

Os valores wi e ki são pesos que representam o nível de importância ao

atendi-mento à i-ésima meta e o fator de normalização.

2.1.3 Linguagens de Modelagem

Hiller e Lieberman (2010) cita algumas linguagens de modelagem desenvolvidas ao longo das últimas décadas, como o AMPL, MPL GAMS e Lingo, que basicamente são softwares projetados especificamente para formular modelos de programação matemática de maior porte.

Os otimizadores de mercado mais eficientes atualmente são o Gurobi, o CPLEX e o XPRESS. Neste trabalho foi utilizado o otimizador LINGO, tendo em vista a disponibilidade dessa ferramenta na empresa em que o autor desta dissertação trabalha.

2.1.4 Uso da Programação Linear na Extração Mineral

Apresenta-se, a seguir, um breve resumo de alguns trabalhos envolvendo programa-ção linear na indústria mineral.

Chanda e Dagdelen (1995) apresenta um modelo de programação linear por metas para um problema de mistura de minério de carvão. A função objetivo leva em consideração critérios econômicos e a minimização dos desvios referente à produção e os desvios dos limites inferiores e superiores de qualidade.

Merschmann (2002) apresenta um modelo de programação linear para trabalhar em conjunto com o simulador desenvolvido por Pinto (1999), descrito na seção 2.2.6, e da Costa (2005) aprimorou o modelo desenvolvido por Merschmann (2002).

Moraes (2005) apresenta um modelo de programação linear por metas para oti-mizar a composição dos lotes de minério de ferro da Mina Cauê, pertencente à Vale S.A. em Itabira, Minas Gerais.

2.2

Simulação

Esta seção apresenta uma breve explicação sobre simulação e seu uso nas atividades de extração mineral.

A simulação é a técnica de Pesquisa Operacional mais utilizada, por ser uma ferramenta flexível, poderosa e intuitiva, principalmente devido ao aumento da ca-pacidade de processamento dos computadores e programas nas últimas décadas, possibilitando o estudo de sistemas complexos.

2.2.1 Conceitos

De acordo com Yingling (1992), um sistema é uma coleção de componentes onde ocorre determinado processo, a interação entre esses componentes tem a finalidade de alcançar determinado objetivo, como exemplo garantir a entrega da massa mensal de minério ao britador, e indicadores de performance são calculados para medir a eficiência do sistema.

Algumas vezes, é muito difícil, tanto financeiramente como operacionalmente realizar estudos físicos com determinados sistemas, como por exemplo modificar o layout do processo de fabricação de uma empresa para verificar os resultados desta mudança. Nesse caso um modelo de simulação pode auxiliar em questões pertinentes sobre o que acontece se isso ou aquilo for alterado. Assim, o sistema não é afetado durante os testes e também é fácil testar vários cenários.

2.2.2 Dinâmica da Simulação

Yingling (1992) cita um exemplo de um sistema que envolve escavadeiras, cami-nhões e um ponto de descarga. Simplificando, supõe-se que uma escavadeira, dois caminhões e um britador fazem parte deste sistema, o objetivo da simulação é saber qual é a massa alimentada no britador, assim como a sua produtividade horária e a utilização da escavadeira e do britador.

Durante a simulação, algumas variáveis chamadas de variáveis de estado sofrem alterações em seus valores à medida que os eventos ocorrem ao longo do tempo simulado. Como exemplo, o estado da escavadeira e do britador podem assumir a condição de “em uso” ou “ociosa/o” e suas filas também são variáveis de estado cujos valores são números inteiros maiores que zero. Essas variáveis são alteradas se ocorrer determinados eventos, se a escavadeira estiver ociosa e o caminhão ter-minar a atividade “tempo percorrido vazio”, ocorre o evento que altera o estado da escavadeira para “em uso”, ou se a escavadeira terminar a atividade “carregamento” e outro caminhão não estiver em sua fila, ocorre o evento que altera o estado da escavadeira para “ociosa”. Esse é um exemplo típico de um modelo discreto, onde as variáveis de estado são alteradas em tempos discretos durante a simulação, existem modelo contínuos onde essas variáveis são alterados durante um intervalo de tempo. Então o algoritmo verifica qual é o evento mais próximo de ocorrer, alterando o valor do relógio do simulador para o tempo de ocorrência desse evento, e assim se repete essa verificação através de um comando de repetição até que o relógio do simulador alcance o valor do tempo total de simulação.

De acordo com as informações de entrada do modelo, este pode ser classificado como estocásticos ou determinísticos sendo que deve-se tomar cuidado a medida que se aumenta a quantidade de informações de entrada sem controle e randômicas no modelo, pois os resultados da simulação se tornam também randômicos, sendo necessário realizar um controle dessas saídas.

2.2.3 Etapas de Um Estudo de Simulação

Hiller e Lieberman (2010) descreve os passos envolvidos na construção de um modelo de simulação, a seguir descritos.

estimado de duração do estudo e as configurações do sistema são debatidas entre gerentes, engenheiros e pessoal operacional, e respondidas para conhecer os detalhes do sistema.

O segundo passo é a coleta de dados e a formulação do modelo de simulação. As informações de entrada são coletadas e representadas através de curvas de pro-babilidades, sendo necessário realizar alguns testes de aderência de valor estatístico para verificar se as informações se aderem ao tipo de distribuição utilizada para re-presentar essas informações, como é o caso das curvas dos tempos entre ocorrências de falhas dos equipamentos, tempos de duração das falhas, tempo percorrido cheio e vazio, tempo de carregamento e manobra, e tempos de descarga.

O terceiro passo é a verificação da precisão do modelo. Nesta etapa o modelo que representa o sistema é apresentado em detalhes para as equipes operacionais e é realizada a descoberta e correção das suposições de modelo errôneas e ou outros detalhes sobre o modelo são acrescidos.

O quarto passo é a escolha do software e a construção do modelo de simulação. Para modelos simples, as planilhas eletrônicas podem ser utilizadas para realizar a simulação.

O quinto passo é testar o modelo de simulação através do programa e verificar se os valores das medidas de desempenho simulados estão próximas dos valores reais. Mas caso o sistema real ainda não exista, como exemplo ao simular uma mina que ainda está em fase de projeto, não têm como realizar a comparação entre as medidas de desempenho realizadas e os valores simulados, sendo possível apenas estudar vários cenários de configuração do futuro sistema real e simulá-los para escolher o melhor entre eles.

O sexto passo é o planejamento das simulações a serem realizadas, onde decisões, como a duração do período de aquecimento antes do sistema atingir a condição de estado estável, duração da simulação e a quantidade de replicações, devem ser tomadas. Sendo que o aumento do tempo de duração da simulação expande a precisão das estimativas geradas, e replicações ou repetições geram informações sobre a variação dos resultados estimados.

O penúltimo passo é a execução da simulação e a análise dos resultados. As saídas da simulação fornecem estimativa estatísticas das medidas de desempenho do sistema, sendo que esses resultados podem indicar de imediato se alguma configura-ção do sistema está muito superior as demais e assim propor alterações nos valores da mesmas até alcançar a configuração mais apropriada.

O último passo é a apresentação das recomendações à administração, onde um relatório sobre os resultados das estatísticas dos resultados é apresentado aos geren-tes/diretores responsáveis pela tomada de decisão referente ao sistema estudado.

2.2.4 O Arena

De acordo com Kelton et al. (2004), com o surgimento dos computadores digitais nas décadas de 50 e 60, linguagens de programação como o Fortran eram utilizadas para simular sistemas complexos. Depois surgiram linguagens de simulação como o GPSS (General Purpose Simulation System), Simscript, SLAM e o SIMAN, mas

que exigem tempo para aprender sobre as várias partes do código e seu uso.

linguagens de programação, pois é possível através do Arena executar algoritmos de decisão complexos ou acessar informações de outros aplicativos construídos no Microsoft Visual Basic ou em C. Através dos templates, onde cada um possui um

conjunto de módulos gráficos(conjunto de componentes do SIMAN) com funções similares, é possível construir modelos de sistemas simples ou complexos com faci-lidade. No Arena também é possível que o desenvolvedor construa templates para

atividades específicas, como é o caso doTemplate Mineração, versão 1, desenvolvido

por Ramos Neto (2003).

2.2.5 Uso da Simulação na Extração Mineral

Pinto (1999), em sua tese de doutorado, cita vários simuladores construidos para a indústria mineral, e informa que as duas principais limitações desses simuladores são:

• Inflexibilidade dos modelos “pacotes computacionais fechados”;

• Falta de adequação das linguagens atualmente existentes;"(PINTO,1999,p.26). Esse autor, mostra, assim, as dificuldades do engenheiro de minas em utilizar essa ferramenta, deixando claro que existe um vasto campo de pesquisa aberto nesta área. Em sua tese de doutorado realizada na COPPE/UFRJ, Pinto (1999) desen-volveu o simulador SIMIN (SIMulador para MINeração), e utilizou a linguagem de programação Borland Delphi, onde detalha os principais componentes das operações de lavra: Caminhões, Carregadeiras, Frentes, Acessos, Alocação, Carga, Descarga, Deslocamento Vazio e Cheio, Pilha de Estéril e Outros.

Ramos Neto (2003) criou, em sua dissertação de mestrado realizada no PP-GEM/UFOP, umtemplate denominadoTemplate Mineração, versão 1.0, que é

com-posto por vários módulos, cada um representando um componente das operações de lavra. Template, de acordo com o autor, “É um recurso que permite aliar a grande flexibilidade da linguagem SIMAN à facilidade de uso de um sistema de programação visual, introduzido também pelo Arena”.

Ostemplates desenvolvidos por Ramos Neto (2003) foram:

• “Caminhões”, módulo para criar caminhões;

• “Deslvazio” e “deslcarregado”, módulos para controlar, respectivamente, o

des-locamento vazio e o desdes-locamento carregado;

• “Carga”, módulo para controlar os equipamentos de carregamento;

• “Descarga”, módulo para controlar as descargas;

• “Pilha de estoque”, módulo para controlar as pilhas de estoque;

• “Retomar descarga”, módulo para controlar a retomada dos materiais

descar-regados;

• “Parada caminhoes”, módulo para controlar as paradas dos caminhões;

A facilidade em utilizar os módulos do Arena e o Template Mineração está no

fato de ser necessário apenas preencher as entradas de cada módulo, requisitando saber apenas a lógica sobre o sistema, não sendo necessário realizar programações em linguagens como o SIMAN.

2.2.6 Uso da Simulação com Otimização na Extração Mineral

Merschmann (2002) desenvolveu um sistema envolvendo simulação e otimização de-nominado OTISIMIN. Foi desenvolvido no software lingo, versão 6.0, dois modelos de programação linear para alocar os equipamentos de carregamento nas frentes de lavra, sendo o primeiro modelo construído para realizar a alocação dinâmica dos caminhões, ou seja, considera que cada caminhão pode receber um destino a uma frente diferente da viagem anterior, e o segundo modelo construído para realizar a alocação fixa dos caminhões, ou seja, considera que cada caminhão usa sempre o mesmo destino em todos os ciclos realizados. Ambos os modelos possuem como função objetivo a maximização da produção, considerando as especificações de qua-lidade e massa de minério demandada pela Usina. O modelo de simulação utilizado foi o SIMIN, desenvolvido por Pinto (1999), que recebe os resultados do modelo de otimização e executa essa programação no SIMIN. Esse sistema foi testado e validado a partir de informações da mina da Lafarge, localizada no município de Matozinhos, no estado de Minas Gerais.

Rodrigues (2006) realizou um estudo comparando as metodologias utilizadas nos sistemas de despacho eletrônico de caminhões utilizadas no Brasil. As várias metodologias de despacho baseadas em Programação Linear, Programação Dinâmica e em Heurísticas foram utilizadas no programa de simulação SIMIN para realizar uma comparação de eficiência entre essas metodologias, porém, pelos resultados obtidos não foi possível concluir a superioridade entre eles, sendo que depende do estado da mina para adotar determinada estratégia de despacho.

Guimarães Pantuza Jr. et al. (2007) desenvolveram no programa Lingo um mo-delo de Programação Linear para determinar o ritmo de lavra, sendo esse resultado simulado no programa Arena para validar a solução do otimizador. A conclusão dos autores foi que apenas aumentando o número de caminhões em uma mina não significa que a produção será aumentada, pois a partir de um determinado número de caminhões a produção não era alcançada.

2.2.7 Origem do Modelo Utilizado

A origem desta dissertação veio da ideia das Diretorias de Ferrosos Sul e Sudeste da Vale S.A. em criar um grupo de Pesquisa Operacional com o objetivo de utilizar as técnicas de Pesquisa Operacional em suas operações. Para isso o professor Doutor Luiz Ricardo Pinto do Departamento de Engenharia de Produção da Universidade Federal de Minas Gerais junto ao professor Doutor Gilberto de Miranda Jr. desen-volveram um modelo de programação linear a ser utilizado em conjunto com um modelo de simulação desenvolvido no programa Arena pela empresa Paragon S.A., que foi apresentado na Winter Simulation Conference em 2008.

O modelo apresentado por Fioroni et al. (2008) contém os seguintes parâmetros:

• Capacidade Máxima e mínima de carregamento de cada equipamento de carga;

• Capacidade dos equipamentos de transporte; • Meta de produção;

• Faixa dos teores das variáveis de controle(valores mínimos e máximos) nas

descargas;

• Teores das variáveis nas áreas de lavra;

• Peso para não cumprimento dos valores das variáveis de controle;

O modelo foi aplicado a um cenário envolvendo:

• 30 áreas de lavra;

• 80 equipamentos de transporte;

• 15 equipamentos de escavação e carregamento;

• 2 pontos de descarga(1 para o minério e um para o estéril);

• 6 variáveis de controle em 3 frações granulométricas;

São considerados os seguintes conjuntos:

I =áreas de lavra;

V =variáveis ou teores de controle;

J =equipamentos de carga;

K =tipos de caminhão;

E os seguintes filtros:

Iw ⊆I =. áreas de estéril;

Jo ⊆J =. equipamentos de carga que operam apenas em áreas de minério;

Jw ⊆J =. equipamentos de carga que operam apenas em áreas de estéril;

E os seguintes parâmetros:

Fk

.

=quantidade de caminhões do tipo K; tvi

.

=teor da variável v na área i (%); LBv

.

= limite inferior da variávelv (%); U Bv

.

= limite superior da variávelv (%); Wv

.

=Peso da variável v; giv

.

=(%) partição da variável v na área i; yjk ϵ(0,1)

.

= compatibilidade do equipamento de carga j com o caminhãok; yjk

.

= 1 então o equipamento de carga j é compatível com o caminhão k; yjk

.

= 0 então o equipamento de carga j não é compatível com o caminhão k; ai ϵ(0,1)

.

=disponibilidade da área (1 está disponível e 0 caso contrário);

atvi ϵ(0,1)

.

= tipo de material na área (1 é minério e 0 é estéril);

P maxj

.

=produtividade máxima do equipamento de carga j (ton h );

P minj

.

= produtividade mínima do equipamento de cargaj (ton h );

Qo i

.

= quantidade máxima de minério por área i; Qw

i

.

=quantidade máxima de estéril por área i; eqej ϵ(0,1)

.

=tipo de material que cada equipamento de carga pode operar (1 é minério e 0 é estéril);

dj ϵ(0,1)

.

= disponibilidade do equipamento de carga j (1 está disponível e 0,

caso contrário);

SRR=. relação estéril-minério mínima;

M Cij

.

Preq

.

=produção mínima requerida (toneladas);

T =. tempo do plano (horas);

M =. massa da pilha de homogeneização atual (toneladas);

tbv

.

=valores das variáveis ou teores na pilha atual (%);

tcki

.

= tempo de ciclo do caminhão k referente a área i (minutos); N cki

.

=número máximo de viagens que a frota do caminhão k referente à área i

(minutos);

Co k

.

= capacidade da caçamba do caminhão k em carregar minério (toneladas); Cw

k

.

=capacidade da caçamba do caminhão k em carregar estéril (toneladas);

As variáveis de decisão são as seguintes:

Pi ϵ(R)

.

=Produção da área i (toneladas); Xij ϵ(0,1)

.

= Alocação do equipamento de carga j na área i;

nki ϵ(Z)Quantidade de viagens do caminhãokcomo origem a da áreai(toneladas);

e+

v

.

= desvio positivo da variávelv (%); e−v =. desvio negativo da variável v (%);

A função objetivo é a seguinte:

maxQ=. ∑

i∈I

(atvi×Pi)−

∑

v∈V

Wv[e

+

v +e−v]−

∑

i∈I

∑

j∈J

(M Cij ×xi,j) (2.4)

Sujeita às seguintes restrições: Restrições de alocação:

∑

j∈J

xij ≤1 ∀i∈I (2.5)

∑

j∈Jo

xij

.

= 0 ∀i∈Iw (2.6)

∑

j∈Jw

xij

.

= 0 ∀i∈Io (2.7)

∑

i∈Iw

xij ≤dj ∀j ∈J (2.8)

nik ≤

∑

j∈J

[Fk×Nki×yik×ai]×xij ∀k ∈Ke∀i∈I (2.9)

∑

i∈I

Restrições de produção:

Pi ≤

∑

j∈J

T ×P max×xij ∀i∈I (2.11)

Pi ≥

∑

j∈J

T ×P min×xij ∀i∈I (2.12)

∑

i∈Io

Pi ≥ Preq (2.13)

atvi×Pi ≤Qoi ∀i∈I (2.14)

(1−atvi)×Pi ≤Qwi ∀i∈I (2.15)

Pi

.

=∑

k∈K

(atvi×cok+ (1−atvi)×Ckw)×nki ∀i∈I (2.16)

∑

i∈I

[(1−atvi)×Pi]−SRR×

∑

i∈I

[atvi×Pi]≥0 (2.17)

Restrições de qualidade:

∑

i∈I

[tvi×atvi×Pi×gvi]+tbv×M−e−v ≤U Bv×[M+

∑

i∈I

(atvi×Pi×gvi)] ∀v ∈V

(2.18)

∑

i∈I

[tvi×atvi×Pi×gvi]+tbv×M+e

+

v ≥LBv×[M+

∑

i∈I

(atvi×Pi×gvi)] ∀v ∈V

(2.19) A restrição (2.5) define que cada equipamento de carga só pode ser alocado em um área de lavra.

A restrição (2.6) define que os equipamentos de carga que lavram apenas minério não podem lavrar estéril.

A restrição (2.7) define que os equipamentos de carga que lavram apenas estéril não podem lavrar minério.

A restrição (2.8) assegura que apenas os equipamentos de carga disponíveis podem ser alocados.

A restrição (2.9) garante que o número máximo de viagens deve ser menor que o número máximo de viagens definido para que a frota de caminhão k transporte da

área i.

A restrição (2.10) define que o número máximo de viagens depende do tempo de ciclo definido para a área i.

A restrição (2.11) define que a produção da área ideve ser menor que a capacidade

máxima do equipamentos de carga alocado j.

A restrição (2.12) define que a produção da área ideve ser maior ou igual a

capaci-dade mínima do equipamentos de carga alocado j.

A restrição (2.13) assegura que a produção de minério deve ser menor ou igual a produção requerida.

As restrições (2.14) e (2.15) definem que a produção de cada área deve ser menor que a sua massa existente.

de viagens multiplicado pela capacidade da caçamba dos caminhões.

A restrição (2.17) garante o atendimento à relação mínima estéril-minério requerida. As restrições (2.18) e (2.19) definem que os limites superiores e inferiores de cada variável ou teor de controle.

Capítulo 3

Descrição do Problema

Neste capítulo é realizada uma breve descrição da Mina de Brucutu e das atividades do planejamento mensal de lavra. A seção 3.3 descreve a modelagem matemática utilizando a técnica Programação Linear para definir a alocação dos equipamentos de carga, e o número de viagens cada frota de caminhão deve realizar entre as frentes de lavra e os pontos de descargas, conforme descrito nas subseções 3.3.1 e 3.3.2. A seção 3.4 mostra a estruturação do modelo de simulação, assim como as interações entre o modelo de otimização e o simulador.

3.1

Mina de Brucutu

A Mina de Brucutu está localizada no município de São Gonçalo do Rio Abaixo, no estado de Minas Gerais, Brasil. Ela é responsável por aproximadamente vinte e cinco porcento da produção de minério da Diretoria de Ferrosos Sudeste. A maior parte da produção é transportada na ferrovia Vitória-Minas até o Porto de Tubarão, em Vitória, no estado do Espírito Santo.

Ao início de cada mês é realizado o planejamento das áreas a serem lavradas. As premissas levadas em consideração são: capacidade dos equipamentos de perfuração, transporte e carregamento, capacidade de desmonte, massa e qualidade necessária para alimentar as plantas de beneficiamento mineral e a quantidade necessária de extração de estéril para cumprir a relação estéril-minério. Durante a execução do plano mensal, medições topográficas são realizadas para atualizar a topografia das áreas em lavra, o sistema eletrônico de despacho armazena os eventos realizados por cada equipamento e as balanças instaladas na área da usina atualiza a massa de minério alimentada e produzida, além do laboratório informar a qualidade do minério em várias fases do beneficiamento. Ao final do mês é realizada a comparação entre as informações planejadas com as realizadas.

Figura 3.1: Cava da Mina de Brucutu

3.2

Conceitos

No presente trabalho, para cada frente programada para a lavra é gerado um sóli-do através sóli-do programa de planejamento de Lavra Vulcan. Esse sólisóli-do é dividisóli-do gerando uma sequência de sólidos por frente de lavra, conforme a Figura 3.2, o que denominamos de bloco neste trabalho. Cada bloco possui em seu nome as suas características. Como exemplo, o bloco EL-990-02 está localizado na região EL, altitude 990 metros, e é o segundo bloco a ser lavrado nessa frente EL-990.

Figura 3.2: Frente de Lavra na Cota 990

As informações históricas do despacho eletrônico são utilizadas para gerar as distribuições de probabilidade dos eventos externos da figura 3.3. E ao final do mês, é necessário comparar os valores dos indicadores operacionais simulados com os realizados por frota de equipamento, e conferir as diferenças entre eles através dos tempos gastos por eventos ou atividades:

Para tal, a seguinte árvore de horas é utilizada:

Figura 3.3: Árvore de Horas

3.3

Modelo da Programação Linear Mista

3.3.1 Descrição do Modelo

O modelo original foi desenvolvido pelos professores Luis Ricardo Pinto e Gilberto de Miranda Jr., conforme descrito na seção 2.2.7. As diferenças entres os modelos são as seguintes:

1. O material minério é dividido em até 4 tipos.

2. A compatibilidade yjk agora é entre carga, caminhão e descarga (ydkj).

Conforme descrito na seção 3.1 e ilustrado na Figura 3.2, cada frente de lavra é dividida em blocos de lavra, e esses, por sua vez, são divididos em subblocos de lavra. Cada bloco de lavra possui a geometria adequada para a alocação de um ou mais equipamentos de carga, de acordo com o tamanho da sua praça. Cada bloco pode conter até 4 subblocos, sendo que cada subbloco representa um tipo de minério (itabirito, canga ou hematita) ou estéril. Essas subdivisões estão representadas na Figura 3.4.

O objetivo da modelagem é determinar a combinação de massas dos subblocos para alimentar a usina atendendo a relação estéril-minério de forma a garantir a qualidade e quantidade mínima do Run Of Mine.

Cada subbloco possui uma quantidade de massa, que pode ser classificada como minério ou estéril. Se for minério, o subbloco pode ser do tipo itabirito ou canga ou hematita, e contém a qualidade. O tipo estéril possui apenas a massa.

Figura 3.4: Divisão da frente

hematita e canga. O resultado da programação linear é a quantidade de viagens que cada frota de caminhão deve realizar entre os subblocos e as descargas.

O modelo atualizado é descrito por completo na proxima seção.

3.3.2 Modelagem da Mina de Brucutu Minérios

A modelagem de programação matemática procura satisfazer a vários objetivos, pela ponderação apropriada dos mesmos. Os objetivos a serem atendidos são os seguintes:

• Produzir o máximo de minério;

• Respeitar os limites superiores e inferiores das variáveis de controle;

• Manter os equipamentos de carga nos mesmo blocos já alocados;

• Não alocar determinado equipamento de carga em algum bloco não compatível

com o mesmo, através da tabela MC;

• Não produzir minério abaixo da demanda das descargas;

• Respeitar a relação estéril-minério;

Para esse modelo, apresentado através das equações (3.1) - (3.24), são conside-radas os seguintes sets:

S : Conjunto de subblocos; B : Conjunto de blocos;

J : Conjunto de equipamentos de carga; D : Conjunto de descargas;

K : Conjunto de frota de equipamentos de transporte; V : Variaveis de controle;

capacidadeb: Quantidade de equipamentos de carga alocados por bloco b;

ai : Disponibilidade do subbloco i;

atvi : Variável binária, subblcoco de minério é igual a 1 e estéril é igual a 0;

tipoi : Tipo de minério do subbloco i ou estéril , valor 1 é itabirito, 2 é canga

3 é hematita e 4 é estéril;

numblocoi : Qual bloco que o subbloco i pertence;

P maxMi : Massa de minério disponível no subbloco i (t);

P maxEi : Massa de estéril disponível no subbloco i (t);

Britadord : Informa se a descarga d é britador, valor igual a 1 e 0 caso contrário;

M minj : Massa mínima(t) do equipamento de carga j lavrada no tempo T(s);

P maxj : Produtividade horária máxima do equipamento de carga j (t/h); T : Tempo de execução da massa programada (s);

dj : Variável binária referente a disponibilidade do equipamento de carga j;

valor 1 está disponível e valor igual a 0 caso contrário;

alocatualj : Alocação atual do equipamento de carga j;

M lcd : Massa atual na pilha de produto ou sub-produto formada após a descarga d (t);

P rodmind : Meta de produção na descarga d;

M ateriald,t: Compatibilidade entre a descarga d e o tipo de minério ou estérilt;

Fk : Quantidade de caminhões da frota de transporte c;

Cmk : Capacidade de transporte de minério por ciclo da frota de transporte k (t); Cek : Capacidade de transporte de estéril por ciclo da frota de transporte k (t);

Crv : Peso de não cumprimento do limite inferior/superior da variável de controle v;

ti,j : Valor da variável de controle j no subbloco i(%) ;

parti,j : Valor da partição granulométrica da variável de controlej no subbloco i(%) ;

Linfd,j : Limite inferior da variável de controle j na descarga d(%) ;

Lsupd,j : Limite superior da variável de controle j na descarga d(%) ;

T lcd,j : Teor da variável de controle j na pilha formada após a descarga d(%) ;

P lcd,j : Granulometria da variável de controle j na pilha formada após a descarga d(%) ;

M Cb,j : Custo para alocar o equipamento de carga j no bloco b ;

yd,k,j : Compatibilidade entre a descarga d, a frota de caminhão K e carregamentoj;

P esoP rod : Peso para o não cumprimento das massas mínimas exigidas nas descargas d; P esoRem : Peso para o não cumprimento da relação estéril-minério;

P desvM min: Peso para o não cumprimento da massa mínima de cada carregadeira; REM : Relação estéril-minério requerida;

São consideradas as seguintes variáveis de decisão:

xsubblocoi,j : Assume valor 1 se o equipamento de cargaj é alocado ao subbloco i

e 0, caso contrário;

xblocob,j : Assume valor 1 se o equipamento de cargaj é alocado ao bloco b

e 0, caso contrário;

wd,i,k : Número de viagens da frotak entre o subbloco ie a descarga d;

Pi,d : Massa produzida entre o subbloco i e a descargad (t); P Bb,d : Massa produzida entre bloco b e a descargad (t);

emaxd,v : Massa da variávelv, acima do seu limite superior para a descarga d (t);

emind,v : Massa da Variável v, abaixo do seu limite superior para a descarga d (t); eprod : Massas faltantes para o cumprimento da massa mínima das descargasd (t); erem : Massa faltante de estéril para o cumprimento da relação estéril-minério (t); atual : Quantidade de equipamentos de cargas alocados nos mesmos blocos da

solução anterior;

dM minj : Desvio em relação à massa mínima requerida para carregadeira j(t);

A função objetivo é a soma ponderada de diversos fatores, sendo expressa pela equação (3.1):

max∑

i∈S

∑

d∈D|britadord=1.

(Pi,d×atvi)−

∑

d∈D

∑

v∈V

(Crv×(emaxd,v+emind,v))+atual×1000−

(3.1)

∑

b∈B

∑

j∈J

(M Cb,j×(xblocob,j))−P esoP rod×eprod−P esoRem×erem−

∑

j∈J

dM minj×P desvM min

s.a: ∑

j∈J

(xblocoalocatualj,j)

.

= atual (3.2)

∑

b∈B

(xblocob,j) ≤ dj ∀j ∈J (3.3)

∑

i∈S

(xsubblocoi,j) ≤ 4×dj ∀j ∈J (3.4)

xsubblocoi,j =. xbloconumblocoi,j ∀i∈S∀j ∈J (3.5)

∑

j∈J

(xblocob,j) ≤ capacidadeb ∀b∈B (3.6)

∑

j∈J

(xsubblocoi,j) ≤ capacidadenumblocoi ∀i∈S (3.7)

(3.8)

Restrições de produção:

∑

d∈D

P Bb,d ≤

∑

j∈J

∑

i∈S|numblocoi=.b

(xsublocoi,j×(P maxM(i) +P maxE(i))) ∀b ∈B

(3.9)

∑

d∈D

(P Bb,d)≤

∑

j∈J

(T empo

3600 ×P maxj×xblocob,j) ∀b∈B (3.10) ∑

d∈D

P Bb,d

.

= ∑

i∈S|numblocoi=.b

∑

d∈D

(Pi,d) ∀b ∈B (3.11)

∑

i∈S

(atvi×Pi,d)≤P maxMi ∀d∈D (3.12)

∑

i∈S

(Pi,d)≤P maxEi ∀d∈D (3.13)

Pi,d

.

=∑

k∈K

((atvi×cmk+ (1−atvi)×cek)×wd,i,k) ∀i∈S e ∀d∈D (3.14)

∑

d∈D

P Bb,d ≥

∑

j∈J|j≤vqtdblocos

((M minj×xblocob,j)−dM minj) ∀b∈B (3.15)

Restrições relativas ao número de viagens:

wd,i,k ≤

∑

j∈J

∑

d∈D

∑

i∈S

(wd,i,k)≤((

60

tciclok

×Fk×

T empo

3600 )) ∀k∈K (3.17)

Restrições de qualidade:

∑

i∈S

(Pi,d×ti,v ×parti,v ×atvi)

10000 −emax(d, v) +

plcd,v×tlcd,v×M lcd,v

10000 ≤

Lsupd,v ×(plcd,v ×M lc(d) +

∑

i∈S

(Pi,d ×parti,v×atvi))

10000 ∀d∈D e∀v ∈V (3.18) ∑

i∈S

(Pi,d ×ti,v×parti,v×atvi)

10000 −emin(d, v) +

plcd,v×tlcd,v×M lcd,v

10000 ≥

Linfd,v×(plcd,v ×M lc(d) +

∑

i∈S

(Pi,d×parti,v×atvi))

10000 ∀d∈D e ∀v ∈V (3.19)

Restrições para cumprimento da massa mínima por britador:

∑

i∈S

(atvi×Pi,d) +eprod≥P rodmind ∀d∈D tq Britadord= 1. (3.20)

Restrição para cumprimento da REM:

∑

i∈S

∑

d∈D

((1−atvi)×Pi,d)−REM×

∑

d∈D

∑

i∈S

(atvi×Pi,d) +erem≥0 (3.21)

Restrição de tipo de minério por britador:

∑

i∈S tq materiald,tipoi=0 (Pi,d

.

= 0) ∀d∈D (3.22)

Restrições de variáveis binárias:

xsubblocoi ∈ B ∀i∈S (3.23)

xblocob ∈ B ∀b∈B (3.24)

Restrição de integralidade:

wd,i,k ∈ Z

+

∀d∈D e ∀i∈S e ∀k ∈K (3.25)

(3.26)

As restrições (3.3) asseguram que um equipamento de carga pode ser alocado em no máximo um bloco.

As restrições (3.4) garantem que um equipamento de carga pode ser alocado em no máximo quatro subblocos.

As restrições (3.5) definem que caso o equipamento de carga seja alocado ao subbloco i, ele deve ser alocado ao bloco b no qual os subblocos ifazem parte.

As restrições (3.6) garantem que a quantidade máxima de equipamentos de carga alocados por bloco dependem da capacidadeb de alocação de cada bloco b.

As restrições (3.7) definem que a quantidade máxima de equipamentos de carga alocados por subbloco dependem da capacidadenumblocoi de alocação de cada bloco

b no qual o subbloco i pertence.

As restrições (3.9) asseguram que a quantidade máxima de material lavrado de cada bloco deve ser menor que a quantidade de massa disponível no mesmo.

As restrições (3.10) impedem que a produção máxima de cada blocobseja maior

que a capacidade da carregadeira a ela alocada.

As restrições (3.11) asseguram que a produção de cada blocob seja igual à soma

das produções dos seus subblocos i.

As restrições (3.12) definem que a massa produzida em cada subblocoide minério

deve ser menor ou igual à quantidade de massa contida no subbloco i.

As restrições (3.13) garantem que a massa produzida em cada subbloco i de

estéril seja menor ou igual à quantidade de massa contida no subbloco i.

As restrições (3.14) definem que a massa produzida de cada subblocoipara cada

descarga ddeve se menor ou igual ã quantidade de viagens realizadas por cada frota c multiplicada pela capacidade de carga do caminhão pertencente a frotak.

As restrições (3.15) definem que a massa, em toneladas, produzida por cada equi-pamento de carga j deve ser maior que a massa mínima especificada para o mesmo.

As restrições (3.16) asseguram que o número máximo de viagens entre um subblo-coiaté o ponto de descarga seja menor ou igual à sessenta caso haja compatibilidade

entre a frota de caminhãok com o equipamento de cargaj e a descarga d, informada

na matriz y.

As restrições (3.17) definem que o número máximo de viagens que cada frota de caminhão k pode realizar é igual à variável Tempo, que define a quantidade de

segundos de um turno de trabalho na Mina de Brucutu possui, multiplicado pela quantidade de ciclos por hora e pelo tamanho da frota de caminhões k.

As restrições (3.18) definem que a massa da variável v, que representa teor ou

granulometria formada pela combinação das frentes indicadas pelo otimizador, deve ser maior ou igual ao limite superior especificado para cada descarga.

As restrições (3.19) definem que a massa da variável v, que representa teor ou

granulometria formada pela combinação das frentes indicadas pelo otimizador, deve ser menor ou igual ao limite inferior especificado para cada descarga.

As restrições (3.20) definem que a quantidade de massa destinada para cada descarga d deve ser satisfeita; caso contrário a variável eprod, que contém a soma

das massas de minério produzidas a menos em cada descarga, é penalizada na função objetivo (3.1).

erem, que contém a massa de minério produzida a mais, é penalizada na função

objetivo (3.1).

As restrições (3.22) definem que a massa produzida de cada subbloco i para

cada descargad é igual a 1 caso haja compatibilidade entre os dois objetos e 0, caso

contrário.

As restrições (3.25) a (3.24) são referentes a declaração da variável w como

inteira e as variáveis xsubloco e xbloco com binárias. Pesos:

Os pesos utilizados nas variáveisCrv,P esoP rod,P esoRemeP desvM minforam

valores empíricos, sendo que para os trabalhos futuros pretende-se analisar cada um. Os valores foram os seguintes:

Cr1

.

= 1 (3.27)

Cr2

.

= 1 (3.28)

Cr3

.

= 10 (3.29)

Cr4

.

= 1 (3.30)

Cr5

.

= 1 (3.31)

Cr6

.

= 1 (3.32)

Cr7

.

= 1 (3.33)

Cr8

.

= 5 (3.34)

Cr9

.

= 1 (3.35)

Cr10

.

= 1 (3.36)

Cr11

.

= 1 (3.37)

P esoP rod = 0. .01 (3.38)

P esoRem = 10. (3.39)

P desvM in = 1. (3.40)

(3.41) Sendo que: Cr1 refere-se a granulometria menor que 1mm e maior que 0.15mm.

O item Cr2 refere-se a granulometria menor que 0.15mm.O item Cr3 refere-se ao

teor do ferro global.O itemCr4 refere-se ao teor de sílica global.O itemCr5 refere-se

ao teor de sílica na granulometria menor que 1mm e maior que 0.15mm.O item Cr6

refere-se ao teor de sílica na granulometria menor que 0.15mm.O item Cr7 refere-se

ao teor de sílica na granulometria maior que 1mm.O itemCr8refere-se ao teor global

de fósforo.O item Cr9 refere-se ao teor global de alumínio.O item Cr10 refere-se ao

teor de alumínio na granulometria menor que 0.15mm.O item Cr11 refere-se ao teor

de alumínio na granulometria maior que 1mm.

3.4

Modelo da Simulação

3.4.1 Descrição do Modelo de Simulação

progra-ma Arena para simular a prograprogra-mação de lavra, resultado do modelo de prograprogra-mação linear.

Alterações foram realizadas no modelo original para detalhar cada operação de lavra, gerando um ciclo para cada equipamento. Essas alterações foram realizadas na versão 13.9 do programa Arena.

As informações de entrada do simulador são baseadas nas seguintes fontes:

• Cubagem dos subblocos de lavra, proveniente da área de planejamento de

lavra;

• Restrições de lavra, proveniente da área de planejamento de lavra;

• Histórico das atividades dos equipamentos, proveniente do sistema de despa-cho;

• Horário de ocorrência e duração das atividades internas, como detonação, troca

de turno e refeição, conforme informações da equipe de operação de mina e planejamento;

• Manutenção programação, proveniente da equipe de manutenção; • Solução do modelo de programação linear;

O primeiro passo ao redesenhar o modelo, foi descrever cada objeto a ser mode-lado, entende-se por objeto:

1. Frentes de lavra;

2. Blocos de lavra; 3. Subblocos de lavra;

4. Perfuratriz;

5. Desmonte; 6. Transporte;

7. Carga; 8. Descarga;

9. Estoque;

10. Material;

11. Atividade internas;

12. Eventos externos;

13. Manutenção programada

15. Troca de Turno; 16. Refeição

Cada objeto é detalhado através de seus atributos, e o relacionamento entre os objetos formam as tabelas de relacionamento entre os mesmos.

O objeto frente representa as frentes de lavra, na qual pode conter mais de uma área de lavra, denominada bloco. Portanto em uma frente, caso haja largura operacional para operar mais de um equipamento de carga, poderá conter mais de um equipamento de carga.

O objeto bloco, onde cada bloco pertence a uma única frente, pode conter até 4 tipos de materiais, chamados de subblocos. O subbloco 1 de cada bloco representa o minério itabiritico, o subbloco 2 representa a canga, o subbloco 3 representa a hematita e o subbloco 4 representa o estéril.

O objeto subbloco representa a menor unidade de lavra. Ou seja, uma frente pode conter vários blocos de lavra, e cada bloco de lavra pode conter até 4 mate-riais, representados pelos subblocos. Para cada subbloco é necessário informar se o material está in situ ou deposito. Conforme a tabela 3.3, se o valor for 0 para a coluna deposito, o subbloco está in situ e o valor 1 representa que o subbloco é um deposito. A coluna material identifica se o subbloco é minério, valor igual a 1 ou estéril, valor igual a 0. A coluna tipo identifica qual é o tipo de material, 1 para itabirito, 2 para canga, 3 para hematita e 4 para estéril. A coluna disponibilidade informa se o subbloco está disponível para ser lavrado, valor igual a 1, ou não, valor igual a 0. A coluna massa informa a quantidade de massa original de cada sub-bloco em toneladas métricas, e as colunas granulometria e teores contém os valores granuloquímicos para cada subbloco de minério em porcentagem.

Frentes 1 2 . . .

30

Tabela 3.1: Representação do objeto 0 - Frentes

Blocos 1 2 . . . 192

Tabela 3.2: Representação do objeto 1 - Blocos

Subbloco Deposito Material Tipo Disponibilidade Massa Granulometria Teores

1 0 1 1 1 9.000 . . . .

2 0 0 4 1 12.000 . . . .

. . . .

300 1 1 1 1 80.000 . . . .

Tabela 3.3: Representação do objeto 2 - Subblocos

Frota Qtdade de Eqtos Acumulado Taxa de Perfuração Tempo de deslocamento

1 1 1 7 30

2 1 2 7 30

3 1 3 7 30

. . . .

3 3 3 . . . .

Tabela 3.4: Representação do objeto 3 - Perfuratriz

O objeto desmonte contém o dia da semana que ocorre o desmonte, o horário e a duração da ocorrência de cada desmonte em minutos, além da sua capacidade diária em toneladas métricas, massa mínima e máxima desmontada por dia também em toneladas métricas, conforme a tabela 3.5.

Dias da Semana 1 2 3 4 5 6 7 Horário 0 960 960 960 960 960 0 Duração 0 20 20 20 20 20 0 Capacidade 0 80.000 80.000 80.000 80.000 80.000 0 Massa Mínima 0 5.000 5.000 5.000 5.000 5.000 0 Massa Máxima 0 40.000 40.000 40.000 40.000 40.000 0

Tabela 3.5: Representação do objeto 4 - Desmonte

O objeto transporte contém informações sobre cada frota de transporte, conforme a tabela 3.6 . É informada a quantidade de caminhões por frota, e a quantidade acumulada das frotas, além da capacidade de transporte da caçamba em toneladas métricas por tipo de material.

Frota Qtdade eqtos Eqtos Acum Capac Minério Capac Estéril Capac Produto

1 16 16 235 235 235

2 16 32 36 36 36

3 2 34 70 70 70

Tabela 3.6: Representação do objeto 5 - Transporte

infor-mada a quantidade de equipamento de carga por frota e a quantidade acumulada das frotas. A coluna Mina ou Usina informa se o equipamento vai trabalhar na mina, valor igual a 1, ou na usina, valor igual a 0. E a coluna Pneu ou Esteira informa qual é o tipo de locomoção.

Frota Qtdade eqtos Eqtos Acum Mina ou Usina Pneu ou Esteira

1 6 6 1 1

2 1 7 1 0

3 2 9 1 0

4 2 11 1 0

5 3 14 0 0

Tabela 3.7: Representação do objeto 6 - Carga

O objeto descarga contém as informações sobre cada ponto de básculo, se é depósito ou britador, qual é a fila tolerável e produtividade caso seja britador em toneladas métricas por horas, ou a quantidade de básculos ao mesmo tempo caso seja depósito, pilha ou britador.

Descarga Capacidade Britador ou Deposito Fila máxima Básculos por vez

1 5000 1 3 1

2 2000 1 2 1

3 100 0 0 5

4 100 0 0 5

5 600 1 3 2

6 100 0 0 2

7 100 0 0 5

8 150 1 3 2

9 100 0 10 5

0 0 0 0 0

Tabela 3.8: Representação do objeto 7 - Descarga

Área Capacidade Entradas Saídas Saldo Máxima Mínima

1 200.000 0 0 0 0 0

2 30.000 0 0 15.000 0.5 0.2 3 6.000 0 0 4.000 0.5 0.2

4 100 0 0 5 . . . .

5 600 1 3 2 . . . .

6 100 0 0 2 . . . .

7 100 0 0 5 . . . .

8 150 1 3 2 . . . .

9 100 0 10 5 . . . .

0 0 0 0 0 0 0

Tabela 3.9: Representação do objeto 8 - Estoque

Os eventos externos, conforme a tabela 3.10, contém as curvas dos tempos entre as ocorrências dos principais eventos estocásticos da mina e também existe uma tabela similar com as curvas dos tempos de duração dos eventos em minutos.

No simulador também foram modelados os eventos gerenciáveis troca de turno, paradas para refeições e abastecimento.

Frota Man. Corretiva Chuva

1 CONT(0.001,2.1,. . . ,1,1597) CONT(0.001,2.1,. . . ,1,82965) 2 CONT(0.001,2.1,. . . ,1,1597) CONT(0.001,2.1,. . . ,1,82965)

3 . . . .

10 . . . .

Tabela 3.10: Representação do objeto 9 - Eventos Probabilisticos

Após a definição dos objetos, foi realizado o relacionamento entre eles, fornecen-do a maioria fornecen-dos parâmetros necessários para modelar as operações da mina. Por exemplo, ao relacionar o objeto frota de caminhões com o objeto frota de equipa-mentos de carregamento, obtém-se a tabela de compatibilidade entre eles, o tempo de manobra e carregamento de determinado caminhão em determinada carregadeira ou escavadeira. As tabelas encontram-se no anexo III

3.4.2 Descrição do controle dos Equipamentos de Transporte

No início do ciclo de transporte as entidades que representam os caminhões são cri-adas e recebem os atributos referentes a autonomia de horas trabalhcri-adas antes de abastecer, e quando ocorrerão os eventos probabilísticos que geram as paradas dos caminhões. Então é verificado se existem paradas para ocorrer, probabilistcas ou determinísticas. Em seguida cada caminhão recebe um destino para um determi-nado equipamento de carga, conforme a função (II.1), que leva em consideração as seguintes informações:

• Se a carregadeira a ser destinada está alocada, através da coluna 1 da matriz

vAlocCar(c,j);

• A quantidade de caminhões com destino ao equipamento de carga, através do vetor vQuantidadeemRota(c);

• Se o equipamento de carga não está parado, através da variável interna do

Arena NR(eCarregadeira(c));

• Se há paradas para ocorrer para o equipamento de carga c, através do vetor Temparadascarga(c);

• Se a quantidade de viagens remanescentes para o blocobé maior que 0, através da coluna 6 da matriz vViagemFrente(b,j);

• Se a quantidade de viagens programadas para o bloco bé maior que 0, através

da coluna 5 da matriz vViagemFrente(b,j);

• Se há compatibilidade entre o equipamento a frota de transporte c com a frota de carregamento do equipamento de carga c, através da tabela III.5;

Após receber o destino, o caminhão realiza o tempo percorrido vazio ao amostrar um tempo na tabela III.8. Ao chegar na frente de lavra, é verificado se o equipamento de carga está ocupado, caso sim, o caminhão aguarda na fila, e em seguida realiza a manobra gastando um tempo, que é amostrado na tabela III.6 e depois aguarda ser carregado, cujo tempo é amostrado na tabela III.7. Após ser carregado, o caminhão recebe a destinação conforme a função (II.2), que leva em consideração as seguintes informações:

• Compatibilidade entre a frota de transporte c e a descarga d, através da tabela III.9;

• Se a descarga d não está parada, através da variável interna do Arena NR(edescarga(d)); • Compatibilidade entre o tipo de material t e a descarga d, através da tabela

III.16;

• Se a produtividade horária especificada para o britador através da primeira coluna da tabela 3.8 é maior que o ritmo horário de material basculado no mesmo;