UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

“Painéis aglomerados a base de bagaço de

cana-de-açúcar e resinas uréia formaldeído e

melamina formaldeído”

Dissertação de Mestrado

Mestrando: Roberto Monteiro de Barros Filho

Orientador: Prof. Dr. Vagner Roberto Botaro

UFOP - CETEC - UEMG

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Roberto Monteiro de Barros Filho

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da Rede Temática em Engenharia de Materiais - REDEMAT (UFOP – CETEC - UEMG), como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração:

Análise e Seleção de Materiais

Orientador: Prof. Dr. Vagner Roberto Botaro

Co-Orientadora: Prof

a. Dr

a. Kátia Monteiro Novak

“A mente que se abre a uma nova idéia jamais volta ao seu tamanho original."

Agradecimentos

Agradeço primeiramente ao professor Dr. Vagner Roberto Botaro, por primeiro

acreditar nesta pesquisa, pelos ensinamentos, pela dedicação e atenção. Agradeço pela forma

com que consegui encurtar a distância entre Belo Horizonte e Sorocaba estando sempre

pronto a ajudar e esclarecer, pela amizade e pelos longos papos nas voltas de Ouro Preto para

Belo Horizonte.

À professora Dra. Kátia Monteiro Novak que se colocou e a seu laboratório a minha

disposição, permitindo que parte desta pesquisa fosse realizada em Ouro Preto.

Ao professor Dr. Lourival Marins Mendes que me convidou a desenvolver a parte

prática desta pesquisa nos seus laboratórios na UEPAM-UFLA, sem o qual esta pesquisa

nunca teria alcançado tal dimensão.

Aos colegas de laboratório: Leonardo e Éder da UFOP; Rafael, José Benedito, Heber e

Carlos da UFLA, pelo auxílio e amizade.

Às empresas que doaram materiais e contribuíram para a realização desta pesquisa,

especialmente à AGROPÉU - Agro-Industrial de Pompeu S.A e Bocaina Agroindústria e

Comércio de Cachaça Ltda..

E especialmente a minha família por acreditar em mim e me apoiar. Aos meus pais

Roberto e Marília pelos exemplos de vida, ao meu irmão Fernando que iniciou esta jornada

comigo, ao meu sogro Denis e minha sogra Janice pelo apoio.

Com carinho agradeço à minha esposa Delma, aos meus filhos Larissa, Camila e

Henrique pela dedicação e principalmente pela paciência durante este período:

“Perdoem a cara amarrada

Perdoem a falta de abraço

Perdoem a falta de espaço

Os dias eram assim...”

Sumário

Título ... i

Agradecimentos ... v

Sumário ... vi

Lista de Figuras ... xi

Lista de Tabelas ... xii

Lista de Notações ... xiv

Resumo ... xvi

Abstract ... xvii

Capítulo 1: Introdução ... 1

1.1 Considerações Iniciais ... 1

Capítulo 2: Objetivos ... 3

2.1 Objetivos Gerais ... 3

2.2 Objetivos Específicos ... 3

Capítulo 3: Revisão Bibliográfica ... 4

3.1 A indústria de painéis no mundo ... 4

3.2 A indústria de painéis no Brasil... 8

3.3 Painéis de Aglomerado ... 11

3.4 Matéria-Prima ... 13

3.4.1. Partículas ... 13

3.4.1.1. Eucalipto ... 14

3.4.1.2. Pinus ... 14

3.4.1.3. Cana-de-açúcar e o Bagaço de Cana ... 14

3.4.1.3.1. Obtenção do bagaço de cana na indústria de álcool e açúcar ... 18

3.4.1.3.2. Obtenção do bagaço de cana na indústria da cachaça ou no alambique ... 20

3.4.1.4. Outras Partrículas ... 20

3.4.2. Adesivos ... 21

3.4.2.1. Uréia Formaldeído ... 24

3.4.2.2. Melamina Formaldeído ... 25

3.4.2.3. Fenol Formaldeído ... 26

3.4.3. Aditivos Químicos ... 28

3.4.3.1. Catalisador ... 28

3.4.3.2. Emulsão Parafina ... 28

3.4.3.4. Preservantes Contra Fungos e Insetos ... 28

3.5 Painéis Aglomerado de Bagaço de Cana ... 29

3.6 Outros Painéis de Bagaço de Cana ... 31

3.7 Produção de Painéis Aglomerado ... 32

3.7.1. Geração de Partículas ... 32

3.7.2. Secagem das Partículas... 35

3.7.3. Classificação das Partículas ... 35

3.7.4. Aplicação do adesivo ... 36

3.7.5. Formação do colchão ... 37

3.7.6. Prensagem dos painéis ... 37

3.7.6.1. Pré-prensagem ... 37

3.7.6.2. Prensagem a quente ... 37

3.7.6.2.1. Pressão ... 38

3.7.6.2.2. Temperatura de prensagem ... 38

3.7.6.2.3. Tempo de fechamento da prensa ... 39

3.7.6.2.4. Tempo de prensagem ... 39

3.7.7. Estabilização e climatização do painel ... 39

3.8 Variáveis que Influenciam a Qualidade dos Painéis Aglomerado ... 40

3.8.1. Densidade das partículas ... 40

3.8.2. Umidade ... 41

3.8.3. Extrativos ... 42

3.8.4. Cinzas ... 43

3.8.5. pH ... 43

3.8.6. Densidade do painel ... 43

3.8.7. Razão de compactação ... 43

3.8.8. Geometria das partículas ... 45

3.9 Propriedades Físicas e mecânicas dos painéis ... 45

3.9.1. Módulo de elasticidade (MOE) ... 45

3.9.2. Módulo de Ruptura (MOR) ... 45

3.9.3. Compressão paralela de fibras ... 45

3.9.4. Ligação interna ... 46

3.9.5. Absorção de água e inchamento em espessura ... 46

3.9.6. Taxa de não retorno em espessura ... 47

4.1 Materiais ... 47

4.1.1. Bagaço de cana-de-açúcar proveniente da usina ... 47

4.1.2. Bagaço de cana-de-açúcar proveniente do alambique ... 47

4.1.3. Partículas de eucalípto ... 47

4.1.4. Partículas de pinus ... 47

4.1.5. Resina uréia-formaldeído ... 48

4.1.6. Resina melamina-formaldeído... 48

4.1.7. Parafina ... 48

4.2 Métodos ... 48

4.2.1. Caracterização do bagaço ... 48

4.2.1.1. Determinação do teor de umidade do bagaço ... 48

4.2.1.2. Determinação do teor de cinzas do bagaço ... 48

4.2.1.3. Determinação do teor de extrativos solúveis em água ... 49

4.2.1.4. Determinação do teor de extrativos orgânicos solúveis em etanol/cicloexano ... 50

4.2.1.5. Determinação do teor de lignina Klason insolúvel ... 50

4.2.1.6. Determinação da densidade ... 51

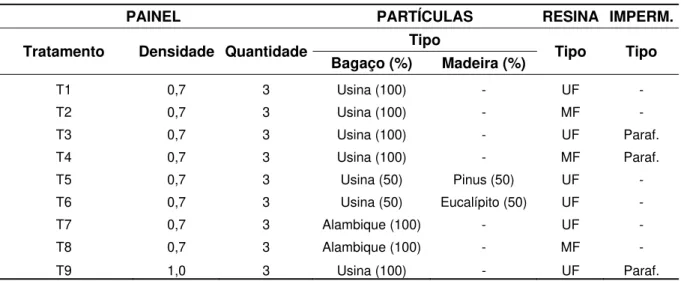

4.3 Delineamento experimental ... 52

4.3.1. Cálculo de composição dos painéis ... 52

4.3.2. Geração de partículas ... 55

4.3.2.1. Pré-secagem ... 55

4.3.2.2. Moinho ... 55

4.3.2.3. Secagem ... 55

4.3.3. Preparação das resinas ... 57

4.3.3.1. Determinação do teor de sólidos da resina ... 57

4.3.4. Aplicação da resina... 57

4.3.5. Pré-prensagem e Prensagem do painel ... 58

4.3.6. Climatização do painel ... 59

4.4 Ensaio físico-mecânico dos painéis ... 59

4.4.1. Determinação e obtenção dos corpos de prova ... 59

4.4.2. Razão de Compactação (RC)... 61

4.4.3. Absorção de água (AA) e Inchamento em espessura (IE) ... 61

4.4.4. Taxa de não retorno em espessura (TNRE) ... 62

4.4.5. Determinação do Módulo de Elasticidade (MOE) e Módulo de Ruptura (MOR) ... 63

4.4.7. Ligação interna (LI) ... 63

4.5 Análises Térmicas ... 64

4.5.1. Análise Termogravimétrica (TGA) ... 64

4.5.2. Calorimetria Diferencial de Varredura (DSC) ... 64

4.6 Análise de Microscopia Eletrônica de Varredura (MEV) ... 65

4.7 Análise estatística ... 65

Capítulo 5: Resultados e Discussões ... 67

5.1 Caracterização do bagaço ... 67

5.1.1. Teor de Umidade ... 67

5.1.2. Teor de Cinzas ... 67

5.1.3. Teor de Extrativos em H2O ... 68

5.1.4. Teor de Extrativos orgânicos solúveis em etanol/cicloexano ... 68

5.1.5. Teor de lignina Klason ... 68

5.1.6. Densidade das partículas ... 68

5.2 Defeitos estruturais nos painéis ... 68

5.3 Ensaios físicos dos painéis e suas análises estatísticas ... 69

5.3.1. Densidade dos painéis ... 69

5.3.2. Razão de Compactação dos painéis (RC) ... 70

5.3.3. Absorção de água após 2h ... 71

5.3.4. Absorção de água após 24h ... 73

5.3.5. Inchamento em espessura após 2h ... 74

5.3.6. Inchamento em espessura após 24h ... 75

5.3.7. Taxa de não retorno em espessura ... 77

5.4 Ensaios mecânicos dos painéis e suas análises estatísticas ... 78

5.4.1. Módulo de Elasticidade (MOE)... 78

5.4.2. Módulo de Rupturas (MOR) ... 79

5.4.3. Compressão Paralela (CP) ... 81

5.4.4. Ligação Interna (LI) ... 82

5.5 Análises Térmicas ... 84

5.5.1. Análises Termogravimétricas ... 84

5.5.2. Análise Termogravimétrica (TGA) ... 84

5.5.3. 1ª Derivada da Curva Termogravimétrica (DTG) ... 86

5.5.4. Calorimetria Diferencial de Varredura (DSC) ... 87

Capítulo 6: Conclusões ... 91

Lista de Figuras

Figura 3.1. Produção mundial de aglomerado em 2006. ... 8

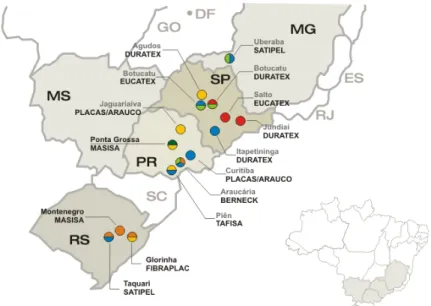

Figura 3.2. Localização dos fabricantes brasileiros de painéis. ... 10

Figura 3.3. Sistema de distribuição de partículas no painel aglomerado (Moslemi, 1974). 13 Figura 3.4. Composição do bagaço de cana-de-açúcar. ... 17

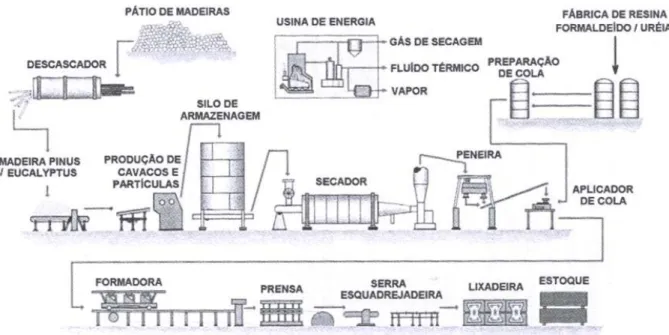

Figura 3.7. Cadeia produtiva de painéis aglomerados. ... 32

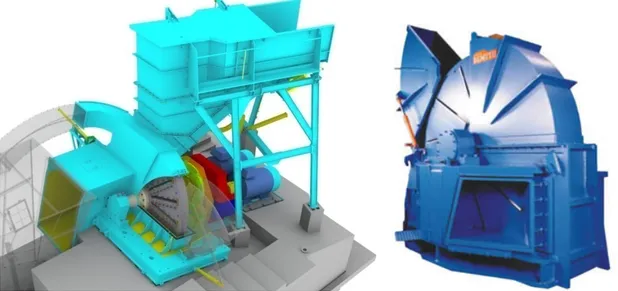

Figura 3.8. Picador de toras (disco). ... 34

Figura 3.9. Picador de toras (tambor). ... 34

Figura 4.1. Estufa para secagem do bagaço. ... 56

Figura 4.2. Bandejas vazadas para secagem do bagaço. ... 56

Figura 4.3. Moinho tipo martelo. ... 56

Figura 4.4. Encoladeira. ... 58

Figura 4.5. Pré-prensagem. ... 58

Figura 4.6. Prensagem. ... 58

Figura 4.7. Câmara Climatizada (Dep. de Ciências Florestais - UFLA-MG). ... 59

Figura 4.8. Disposição dos corpos de prova nos painéis de aglomerado, sendo F.E = Flexão ... 61

Figura 4.9. Máquina Universal de Ensaios Mecânicos EMIC ... 64

Figura 5.1. Curvas TG dos painéis analisados. ... 85

Figura 5.2. Curvas DTG dos painéis analisados. ... 86

Figura 5.3. Curvas DSC dos painéis analisados. ... 88

Figura 5.4. Micrografia da face superior do painel T1, ampliada 140x e 90x respectivamente. ... 88

Figura 5.5. Micrografia da face superior do painel T3 (imagem A), ampliada 50x e compósito fenólico com fibra de sisal modificado (imagem B), ampliada 35x. ... 89

Figura 5.6. Micrografia da face superior do painel T1, ampliada 35x e 170x respectivamente. (Imagem A: superfície do painel, imagem B: borda cortada do painel). ... 90

Lista de Tabelas

Tabela III.1. Empresas produtoras de aglomerado no Brasil - 2005. ... 10

Tabela III.2. Evolução da produção, importação, exportação e consumo interno brasileiro de 2000 à 2006. ... 11

Tabela III.3. Composição média da cana-de-açúcar. ... 15

Tabela III.4. Principais constituintes da cana-de-açúcar. ... 16

Tabela IV.1. Delineamento experimental. ... 52

Tabela IV.2. Composição dos painéis. ... 54

Tabela IV.3. Dimensionamento e distribuição dos corpos de prova. ... 60

Tabela IV.4. Esquema de Comparação. ... 66

Tabela V.1. Teores do bagaço de cana-de-açúcar. ... 67

Tabela V.2. Valores Médios das Densidades dos painéis em kg/cm3, e contrastes estudados. ... 70

Tabela V.3. Razão de compactação dos painéis estudados. ... 71

Tabela V.4. Valores médios de absorção de água em duas horas, em % e contrastes estudados. ... 72

Tabela V.5. Valores médios de absorção de água em vinte e quatro horas, em % e contrastes estudados. ... 74

Tabela V.6. Valores médios de inchamento em espessura em duas horas, em % e contrastes estudados. ... 75

Tabela V.7. Valores médios de inchamento em espessura em vinte e quatro horas, em % e contrastes estudados. ... 76

Tabela V.8. Resumo da análise de variância para as variáveis: inchamento em espessura em duas e em vinte e quatro horas, em %, e absorção de água em duas e em vinte e quatro horas, em%, segundo os tratamentos estudados. ... 77

Tabela V.9. Resumo da análise de variância para a variável taxa de não retorno, em %, segundo os tratamentos estudados. ... 77

Tabela V.10. Valores médios de taxa de não retorno, em % e contrastes estudados. ... 78

Tabela V.11. Valores médios de módulo de elasticidade, em kgf/cm² e contrastes estudados. ... 79

Tabela V.12. Valores médios de módulo de ruptura, em kgf/cm² e contrastes estudados. .... 80

Tabela V.13. Resumo da análise de variância para as variáveis: módulo de ruptura, em kgf/cm², e módulo de elasticidade, em kgf/cm², segundo os tratamentos estudados. ... 80

Tabela V.15. Valores médios de compressão paralela, em kgf/cm² e contrastes estudados. . 82

Tabela V.16. Resumo da análise de variância para a variável tensão, em MPa, no teste de ligação interna, segundo os tratamentos estudados. ... 83

Tabela V.17. Valores médios de tensão, em MPa, no teste de ligação interna e contrastes estudados. ... 83

Lista de Notações

AA – Absorção de água

ABIPA – Associação Brasileira da Indústria de Painéis de Madeira.

AFB – agricultural fiber board.

AFNOR – Association Française de Normalisation - França.

ASE – área superficial específica.

ASTM – American Society for Testing and Materials – EUA.

atm – atmosfera.

BP – baixa pressão.

BR –boil resistant.

BSI – British Standard Institute – Inglaterra.

cm – centímetro.

cp – centipoise.

CP – Compressão paralela de fibras.

DCF – Departamento de Ciências Florestais.

DIN – Deutsche Industrie Normen – Alemanha.

DML – densidade do material lignocelulósico.

DSC- Differential Scanning Calorimetry - Calorimetria Diferencial de Varredura

DTA – Differential Thermal Analysis – Análise Térmica Diferncial.

DTG - 1ª Derivada da Curva Termogravimétrica

EUA – Estados Unidos da América.

FF – resina fenol formaldeído.

FTIR – espectrofotometria na região do infravermelho com transformada de Fourier.

h – hora

IE –Inchamento em espessura

INT – nomenclatura para painéis de uso interno.

LI – Ligação interna.

m – metro.

MDF – medium density fiber board.

MDP – medium density particle board.

MF –resina melanina formaldeído.

MOE – módulo de elasticidade.

MPa – mega pascal.

OSB – oriented strand board.

RF – resorcinol formaldeído.

RC – razão de compactação.

t – tonelada

TGA - thermalgravimetric analysis - análise termogravimétrica.

TNRE – taxa de não retorno em espessura.

UEPAM – Unidade Experimental de Moldagem de Painéis – DCF – UFLA.

UF – resinauréia formaldeído.

UFLA – Universidade Federal de Lavras.

UR – umidade relativa.

Resumo

Este trabalho tem como objetivo desenvolver caracterizar e comparar painéis

aglomerados (compósitos de matrizes poliméricas reforçado com fibra vegetal) a base bagaço

de cana-de-açúcar com uréia formaldeído e melamina formaldeído. Para tal estudo foram

moldados painéis utilizando-se bagaço de cana-de-açúcar provenientes da usina de álcool e

açúcar e bagaço provenientes de alambiques. Também moldar painéis misturando-se bagaço

de cana-de-açúcar com partículas, ora de pinus ora de eucalipto e painéis com e sem parafina

visando melhorar algumas propriedades físicas, como absorção de água, inchamento em

espessura e taxa de não retorno em espessura.

Foram confeccionados nove tipos de painéis (tratamentos), cada um com três repetições,

todos com 9% de resina em massa, ciclo de prensagem de 40kgf/cm2, 160oC, por 8min.

A microestrutura das fibras foi analisada através de ensaios padronizados como:

determinação do teor de umidade, cinzas, extrativos, lignina e densidade. Foram realizadas

análise TGA, DSC e MEV.

Para os testes físicos os painéis atenderam a norma americana CS 236-66 de

comercialização de painéis aglomerados de média densidade.

Nos testes mecânicos eles não atenderam a norma americana CS 236-66 de

comercialização de painéis aglomerados de média densidade e na maioria dos casos

obtiveram resultados próximos ou superiores aos levantados na literatura para painéis a base

Abstract

This work has as objective develops to characterize and to compare agglomerated panels

(composites of polymeric matrices reinforced with vegetable fiber) the base sugarcane pulp

with urea-formaldehyde and melamine-formaldehyde. For such a study they were produce

panels being used sugarcane pulp coming of the plant of alcohol and sugar and pulp coming

of stills. Also form molded panels being mixed sugarcane pulp with particles, some times of

pinus other times of eucalyptus and panels with and without paraffin seeking to improve some

physical properties, as absorption of water, in thickness swelling and tax of I don't return in

thickness.

Nine types of panels were made (treatments), each one with three repetitions, all with

9% of resin in mass, pressing cycle of 40kgf/cm2, 160oC, for 8min.

The microstructure of the fibers was analyzed through rehearsals standardized as:

determination of the humidity tenor, ashes, extractive, lignin and density. They were being

analysis TGA, DSC and MEV.

For the physical tests the panels assisted American norm CS 236-66 of

commercialization of agglomerated panels of average density.

In the mechanical tests they didn't assist American norm CS 236-66 of

commercialization of agglomerated panels of average density and in most of the cases they

obtained close results or superiors to the lifted up ones in the literature to agglomerated panels

Capítulo 1:

Introdução

1.1

Considerações Iniciais

Segundo Relatório de Brundtland (Brundtland, 1991), o conceito de desenvolvimento

sustentável seria aquele que atenda às necessidades das gerações presentes sem comprometer

a possibilidade das gerações futuras atenderem as suas necessidades. Desta forma a busca de

modelos que se enquadram neste conceito tem nos mostrado que idéias anteriormente

antagônicas como, o lucro, o bem estar social e preservação ambiental, podem estar

harmoniosamente ligadas. O não entendimento deste conceito tem levado a posturas errôneas

com grande perda tanto para as atuais, quanto para as futuras gerações.

Diante da necessidade do desenvolvimento sustentável, vários setores industriais

caminham no sentido da busca de novas tecnologias que gerem lucro e atendam às

necessidades, tão atuais, de preservação ambiental. Ao analisarmos a relevância da indústria

de painéis de madeira no Brasil e a sua interferência no meio ambiente, percebemos a

importância de voltarmos um olhar crítico a este setor e propormos algumas medidas que

minimizem o impacto causado por ele no meio ambiente. As propostas de utilização de

matérias-primas alternativas podem reduzir não só o impacto provocado por este setor no

meio ambiente, mas também reduzir-lo em outros setores produtivos da sociedade tal como

no setor agrícola.

Sobre o ponto de vista da matéria-prima, a madeira corresponde a mais de 80% do

produto final nas indústrias de painéis. Normalmente esta madeira é oriunda de florestas

plantadas e que não vem suprindo a necessidade das indústrias. Isto representa uma

preocupação econômica e ambiental, pois a escassez de produto provoca uma valorização do

mesmo e consequentemente à busca pouco criteriosa de suprir tal demanda. Para tal, as

medidas emergenciais podem ser as menos adequadas e mais agressivas como, aumento das

áreas de florestas plantadas ou pior, recorrer às reservas de florestas naturais. É fácil perceber

que a busca de alternativas para a substituição da madeira por outras matérias primas, sem a

perda das propriedades do produto, se torna fundamental. A procura de substitutos naturais

(não sintéticos) e oriundos de rejeitos ou resíduos recicláveis parece ser uma boa proposta. O

crescente aumento da produção agrícola brasileira e consequentemente o aumento dos seus

fabricação de painéis. Alguns estudos têm sendo feitos no Brasil para o aproveitamento destes

produtos e em países como a China já se produz tais painéis sem a utilização de madeira. Os

estudos brasileiros propõem desde a produção de painéis com a substituição parcial, até a

substituição total da madeira por resíduos agrícolas. Dentre os resíduos agrícolas mais

pesquisados, incluem-se o bagaço da cana-de-açúcar e mamona, cascas de arroz, trigo e café.

Ainda analisando a matéria-prima dos painéis, um outro componente importante é o

adesivo. O adesivo é usado na fabricação dos painéis para aglutinar as partes de madeira que

compõem o painel, conferindo-o forma, sustentação e resistência. Atualmente 70% de todos

os painéis fabricados no mundo levam algum tipo de adesivo e deste a grande maioria utiliza

resinas sintéticas. Como a substituição da madeira maciça por derivados, como os painéis de

madeira reconstituída, é crescente, consequentemente o consumo de adesivos também cresce,

já que atualmente 70% dos produtos derivados da madeira consomem algum tipo de adesivo

sintético. A qualidade da linha de cola (interface de adesivo situado entre as outras

matérias-primas do painel), a facilidade de manipulação destes adesivos e seu baixo custo, fizeram com

que eles praticamente substituíssem os adesivos naturais.

Os principais adesivos utilizados para a colagem de madeira podem ser divididos em

três grupos. No primeiro grupo o dos adesivos naturais, temos os derivados protéicos de

origem animal como a glutina (couro, pele e osso), caseína (leite) e albumina do sangue; os

derivados protéicos de origem vegetal (soja); os derivados do amido (batatas e trigo); o éter

celulósico e a borracha natural. No segundo grupo estão os adesivos sintéticos termoplásticos

como o acetato de polivinila (PVAc); Acrilato de polivinila; polietileno; polistirol; a borracha

sintética e o hot-melt um composto de vários polímeros e os adesivos sintéticos termofixos

como a uréia formaldeído; a melamina formaldeído; o fenol formaldeído; a resorcina

formaldeído e o tanino formaldeído.

Em termos quantitativos, a utilização de resinas na produção de painéis segue a seguinte

ordem decrescente: uréia formadeído (UF), fenol formaldeído (FF), melanina formadeído

(MF) e resorcinol formaldeído (RF). Entretanto a qualidade da linha de cola aumenta na

seguinte ordem: UF, MF, FF, RF. Já o custo destes adesivos aumenta na seqüência UF, FF,

MF, RF, sendo que a mais cara destas, a RF, custa de quatro a cinco vezes o valor da FF

Atualmente há uma alta demanda para a utilização da uréia e do fenol na fabricação de

plástico, pesticidas e adubos químicos. A maior procura para a uréia é para a fabricação de

fertilizantes, sendo que apenas 9% da produção são destinados à fabricação da resina UF

(Carneiro et. al., 2001).

Capítulo 2:

Objetivos

2.1

Objetivos Gerais

O objetivo desta dissertação é desenvolver e produzir painéis aglomerados a partir de

partículas não madeiráveis, descrever seu processo produtivo, caracterizar as partículas não

madeiráveis utilizadas e ensaiar e avaliar as propriedades físicas e mecânicas destes painéis,

comparando-as com as de outros painéis.

2.2

Objetivos Específicos

Os objetivos específicos desta pesquisa são:

• Desenvolver e produzir painéis aglomerado convencional usando como partícula o bagaço da cana-de-açúcar oriundo da usina de álcool e açúcar Agropeu em

Pompeu-MG.

• Variar a composição, a densidade, o emprego ou não de parafina e a morfologia das

partículas, agregando aos painéis partículas de Pinus spp e eucaliptos spp.

• Produzir painéis aglomerados a partir do bagaço da cana-de-açúcar oriundo do alambique Bocaina em Lavras, MG, para que se possam avaliar as possíveis

interferências da origem do bagaço nas propriedades físicas e mecânicas do painel.

• Realizar ensaios para avaliação das propriedades físicas e mecânicas de todos os painéis produzidos de acordo com as normas vigentes.

• Comparar, avaliar e discutir os resultados dos ensaios.

Capítulo 3:

Revisão Bibliográfica

3.1

A indústria de painéis no mundo

Painel de madeira aglomerada ou simplesmente aglomerado é um painel fabricado de

material lignocelulósico (geralmente madeira) na forma de pedaços pequenos ou partículas,

distintos de fibras, combinados com resina sintética ou outro adesivo adequado, aglutinados e

colados juntos sob pressão e temperatura em uma prensa quente (Maloney, 1993).

Segundo Ford-Robertson (1971) os painéis de madeira aglomerada são painéis

manufaturado a partir de material lignocelulósico, essencialmente na forma de partículas que

são ligadas por adesivos sintéticos ou por outros agentes aglutinantes apropriados, sob calor e

pressão, em um processo no qual a ligação entre as partículas é totalmente realizada pela ação

do aglutinante.

A criação e desenvolvimento tecnológico dos painéis aglomerado teve como precedente

a produção de chapas duras. Segundo Mendes (2004) a primeira patente de chapas de fibra foi

criada nos EUA por Lyman em 1858 e já em 1880 foi desenvolvida a tecnologia para a

produção por via úmida de capas duras isolantes. Em 1887, segundo Maloney (1993), foi

publicado por Ernest Hubbard o primeiro trabalho sobre painéis de partículas, intitulado “Die

Dewertung Der Holzadfalle” (Utilização de resíduos de madeira) propondo a utilização de

serragem de madeira e albumina de sangue sob aplicação de calor e pressão para a fabricação

de painéis. Em 1889 foi concedida uma patente alemã à Krammer para a fabricação de um

painel que colava maravalhas planas sobre um pano de linho, coladas em camadas cruzadas

como em um compensado. Já em 1905, nos EUA, Watson relata a fabricação de painéis

utilizando partículas muito finas de madeira, patente que mostra a produção de chapas de

“flakes” muito parecidas com as atuais (Maloney, 1993). No mesmo ano, uma fábrica piloto

também idealizada por Watson é instalada nos EUA no sistema então denominado

“flaceboard” (SENAI-RS, 1994).

Em 1918 na Alemanha, Bekman produziu painéis com miolo de cavacos e pó de

madeira e lâminas nas faces. Em 1926 Freudenberg relata a utilização de maravalhas planas

coladas. O surpreendente deste relato é que utilizando adesivos disponíveis na época,

considerava como ideal a quantidade de adesivo na faixa de 3 a 10%, quantidade ainda

maravalhas e adesivos para a formação e prensagem sob calor (Maloney, 1993). Ainda em

1933 nos EUA, é instalada a primeira fábrica que conseguiu produzir madeira aglomerada na

espessura de 3,2mm (SENAI-RS, 1994).

No mesmo ano (1933) na França, Antoni relata a existência de chapas de fibras,

partículas de madeira misturadas com elementos grandes, como excelsior ou mesmo malha de

metal, para serem posteriormente coladas com cola fenólica ou uréica, adesivos que estavam

surgindo naquela época. Em 1935 ainda na França, Samsonow recomenda a utilização de tiras

compridas de lâminas de madeira, coladas de forma cruzadas, da mesma forma dos

compensados, tornando-se este o precursor das chapas “flakes” orientadas. Neste mesmo ano

nos EUA, Satow obtém uma patente para produzir chapas de cavacos de 75mm de

comprimento, orientados de forma aleatória como forma de prevenir o empeno, enquanto na

Alemanha, Roher discute a prensagem de partículas sobre a superfície do miolo de

compensado. Em 1936 nos EUA, Carson recebe uma patente requerida em 1932, para a

montagem de uma linha de produção de painéis de partículas. Ele propôs a utilização de um

tipo de serragem impregnada com fungicidas e com aplicação de retardante de chamas. O

agente de ligação, um produto diluído em água a base de uréia formaldeído, foi aplicado por

aspersão sobre as partículas num tambor giratório. Antes da prensagem a quente foi feita uma

pré-prensagem e ele propôs a cobertura da chapa com um filme de resina sintética

termoplástica. Muito do que ele relatou encontra-se nas indústrias de chapas de partículas. No

mesmo ano de 1936, Loetscher fornece dados importantes, registrados em uma patente

americana, sobre como produzir chapas de partículas em um sistema automatizado. No ano

seguinte ele obtém a patente para a produção de chapas de serragem com flocos de madeira

para a obtenção de uma superfície decorada, fruto de estudos iniciados em 1933. Com bases

neste estudo, em 1935 a indústria Farley & Loetscher Manufacturing Co., inicia a construção

de uma planta piloto em Dubuque, Iowa. Nesta planta as partículas eram quebradas em um

moinho e recebiam, em um moinho de concreto adaptado, cola fenólica líquida. Para cada

abertura de prensa, quatro colchões de 3,2mm de espessura eram formados, pré-prensados e

arranjados em pacotes que utilizavam lâminas metálicas entre os colchões. Uma prensa com

11 aberturas foi usada, assim 44 chapas podiam ser prensadas de uma vez. Estas chapas foram

chamadas comercialmente de Loetex e tinham peso específico que variava entre 1,2 e1,3. As

chapas foram aparadas, lixadas e então usadas para material do núcleo para as quais um

plástico termoendurecido a alta pressão foi utilizado. O nome comercial Farloex foi usado

quando parou por encontrar dificuldades com a matéria-prima. Talvez esta seja a primeira

indústria de chapas de partículas. Em 1936, Pfhol obtem uma patente suíça em que se

utilizava longas tiras de madeira de entre 50 a 200mm de comprimento, 4 a 8mm de largura e

de 0,5 a 2mm de espessura, que eram arranjadas de forma cruzada, conferindo-a uma alta

estabilidade. Pfhol recomendava o recobrimento das superfícies com tiras mais finas, com

25mm de comprimento, 3mm de largura e 0,2mm de espessura. Esta se tornou a patente

européia mais conhecida nas indústrias de aglomerados. Posteriormente a indústria de

produtos de madeira Dyas Ltda comprou os direitos sobre esta patente e após um ano e meio

de trabalho experimental desenhou e construiu uma linha de produção “in natura” e partiu

para a produção comercial. Em 1937, Chappuis descreve chapas produzidas com partículas de

madeira seca aglutinadas com adesivo em pó, bakelite. Em 1938 e 1940, Torfitwerke G.A.

Haseke obtém patente sobre métodos de produção de chapas de partícula. A primeira tratava

de uso de adesivos líquidos e secagem após a aplicação do adesivo como forma de diminuição

da umidade. A segunda tratava da colagem na prensa antes da remoção das chapas como

forma de prevenir a explosão em chapas de alta densidade. Esta empresa construiu em 1941

em Bremen na Alemanha, uma indústria de chapas de partículas comercial que é considerada

a primeira planta operacional. Questiona-se, entretanto se a indústria americana Farley &

Loetscher MFG.Co. foi a primeira seguida pela planta da Dyas; porém não há um consenso

internacional a este respeito. A indústria Bremen produziu 10t dia usando a cola fenólica

como adesivo. Nos anos de 1941 e 1943 duas indústrias de compensado produziram chapas

de partículas, utilizando a cola uréica e as sobras de suas operações com o compensado

(Maloney, 1993).

Em 1942 foram produzidas industrialmente cerca de 500.000m2 de chapas (SENAI-RS, 1994).

Em 1943 Fred Fahrni obtém uma patente francesa sobre o conteúdo de umidade mais

adequado para a prensagem. Fahrni tornou-se um dos grandes pioneiros desta indústria

desenvolvendo o sistema mundial de chapas de partículas Novopan. A primeira chapa de

partícula produzida nos EUA após a 2ª Guerra foi supostamente produzida pela companhia

Southern Box and Lumber em Wilmington, Carolina do Sul, ainda que a planta Hu-Wood em

Sacramento do Norte, Califórnia, supostamente tenha começado as suas operações em torno

de 1944. Em 1947, a corporação Plaswood em Wilton, New Hampshire, torna-se conhecida

com um produto chamado Plaswood. Ainda existiram outras plantas do meio oeste americano

1993). Neste período a fabricação de chapas sofreu considerável estagnação após o término da

segunda guerra mundial, devido, em grande parte, às dificuldades na obtenção de aglomerante

e da própria madeira (SENAI-RS, 1994).

Em 1951, a empresa Long-Bell Lumber começa a produzir em uma planta pequena em

Longview, Washington, simultaneamente com a corporação U.S. Plywood em Anderson,

Califórnia, que começa a produzir “Novoply” sob “franchise” do instituto Fahrni na Suíça.

Em seguida a companhia Pack River Lumber começa a desenvolver sua planta Tenex em

Dover, Idaho, planta projetada para produzir chapa com flocos grandes, já nesta época

comumente chamada “wafers”, produzindo uma chapa adequada para aplicações estruturais e

efeitos decorativos (Maloney, 1993).

Com o desenvolvimento da produção de resinas sintéticas adesivas, em 1949, a

fabricação de chapas aglomeradas foi reativada, notando-se o interesse dos fabricantes de

máquinas que começaram a oferecer ao mercado cortadores de partículas, secadores, peneiras,

prensas hidráulicas especiais e outros equipamentos necessários para o beneficiamento da

madeira e confecção de chapas artificialmente, e em 1952 na Alemanha, chegaram as

primeiras chapas destinadas à indústria moveleira (SENAI-RS, 1994).

Por volta de 1960 a indústria de chapas americana tem uma grande expansão, com o

desenvolvimento de colas com tempo de cura rápida na prensa e chapas de superfície lisa.

Estas chapas tiveram uma grande penetração na produção de miolos para mobiliário e

revestimento de piso, abrindo um vasto mercado que foi explorado com sucesso. O tamanho

das plantas aumentou de cerca de 100 para 2000t por dia nas companhias grandes como a

Roseburg Lumber em Oregon. Foram feitos grandes esforços para levar as chapas de

partículas e de fibras para o mercado de painéis estruturais de construção, em uma competição

direta com compensados. Alguns grandes avanços ocorreram, mais notavelmente no mercado

de assoalhos de casas móveis (móbile home), onde chapas de partículas coladas com uréia

suplantaram o compensado para o revestimento de assoalhos. Estas chapas de 1,22m de

largura ou mais, por 3,66 ou 4,27m de comprimento eram de custo mais baixo, de superfície

lisa e produzida em comprimentos adequados para a largura completa do vão dos assoalhos de

“móbile home”. Chapas de “flakers” foram aprovadas para uso no Canadá. Outras chapas de

partículas foram usadas estruturalmente através do mundo (Maloney, 1993).

Ainda segundo Maloney (1993), após a 2ª Guerra, este seguimento da indústria teve um

desenvolvimento extraordinário e muitas indústrias, em diversas partes do mundo, vem

mas também materiais lignocelulósicos como bagaço e linho.

A produção mundial em 2004 alcançou a marca de 64 milhões de m3, sendo que na Europa encontra-se a maior produção(Figura 3.1). Dentre os painéis de madeira reconstituída,

os painéis de partícula aglomerada, ou simplesmente o aglomerado, são os mais consumidos

no mundo (ABIPA 2006b). No período 1996/2000, o consumo mundial de aglomerado

cresceu a uma taxa média anual de 6,5%; Estados Unidos e Alemanha são os maiores centros

de consumo, representando 46% da demanda. O comércio mundial de aglomerado movimenta

cerca de US$ 6 bilhões (BRASIL, 2002b).

63924 mil m3/ano

Figura 3.1. Produção mundial de aglomerado em 2006.

Fonte: ABIPA 2006b

3.2

A indústria de painéis no Brasil

Os registros da história do aglomerado no Brasil são escassos e divergentes. De acordo

com Silva (2004) a primeira indústria de chapas de madeira aglomerada a se instalar no

Brasil, foi em Curitiba em 1966 e desde então outras indústrias foram se instalando nas

regiões Sul e Sudeste do país. Porém segundo ABIMÓVEL (2004) as primeiras chapas de

madeira aglomerada, foram fabricadas pela Placas do Paraná S.A.. A empresa ARAUSCO

DO BRASIL, grupo ao qual a indústria Placas do Paraná S.A. pertence, também afirma: “O

pioneirismo fez da Placas do Paraná S.A. o primeiro fabricante de painéis de madeira

aglomerada do Brasil, revolucionando a indústria moveleira da época. Sem impor qualquer

43%

14% 14%

9% 4%3%

3% 3% 2% 5%

Europa

Estados Unidos Europa Oriental China

prejuízo à preservação das matas nativas, o painel de madeira aglomerada chegou para

resolver o sério problema de escassez que, então, inibia a produção de móveis no país, apesar

de o mercado consumidor estar em franca expansão.”. Para apimentar a discussão, CARNOS

(1988) afirma em seu trabalho que os painéis aglomerados começaram a ser produzidos no

Brasil em 1965, nos estados do Paraná e Rio Grande do Sul.

O fato é que por desconhecimento e por se tratar de um produto ainda pouco utilizado

no Brasil, os empresários da indústria moveleira não deram muita atenção ao novo produto

que estava sendo lançado. Achava-se que os painéis aglomerados não possuíam a resistência

necessária para o fim a que se propunha; a fabricação de móveis. Entretanto, graças a alguns

empresários que moraram no exterior em paises que utilizavam aglomerado em mobiliário ou

a brasileiros que tinham tido contato com os painéis em feiras no exterior ou através de

publicações, começaram a mostrar algum interesse pela nova matéria-prima disponível.

Arruda (1997) descreve que nunca a indústria moveleira do Brasil foi submetida a mudanças

tão intensas e profundas como as que aconteceram nas últimas décadas em razão do

surgimento das chapas de madeira aglomerada e outras. As chapas de madeira aglomerada

revolucionaram processos de fabricação e conceitos tradicionais. Há fortes motivos para

tantas transformações. Madeiras como o mogno, a cerejeira e o cedro, por exemplo,

tornaram-se mais difíceis de obtenção, tanto pelo alto custo, quanto pela dificuldade de oferta.

O grande marco da revolução proporcionado pelos painéis aglomerados passou a ser os

painéis feitos com madeira de florestas plantadas, principalmente Pinus spp e eucayiptus spp.

A utilização da madeira de Pinus spp para a fabricação de aglomerado teve um incremento

muito grande a partir da segunda metade da década de 70. Na década de 80, a indústria de

móveis passa a demandar chapas de aglomerado revestidas com melamina (BP). Essa

matéria-prima se constituiu no principal insumo para a fabricação de móveis em todo o mundo

(Chipanski, 2006).

Somente em 2002, é criada a primeira norma técnica brasileira para chapas de madeira

aglomerada NBR 14.810.

Segundo Brasil (2002b), a nossa produção já é a 9ª maior do mundo representando cerca

de 2% de toda a produção mundial. Esta produção concentra-se nos únicos sete fabricantes

brasileiros (Figura 3.2), todos localizados nas regiões Sul e Sudeste, principais centros de

consumo e onde se localizam os principais pólos moveleiros de expressão nacional, somando

Figura 3.2. Localização dos fabricantes brasileiros de painéis. Fonte: ABIPA 2006b

Tabela III.1. Empresas produtoras de aglomerado no Brasil - 2005.

EMPRESAS LOCAL CAPACIDADE (mil m3) PRODUÇÃO RELATIVA (%)

Satipel MG, RS 750 26,1

Berneck PR 624 21,7

Duratex SP 520 18,1

Eucatex SP 360 12,5

Placas do Paraná PR 330 11,1

Tafisa PR 237 8,3

Bonet SC 60 2,1

Total 2881 100

Fonte: ABIPA (2006a), Brasil (2002b).

Pólos moveleiros distribuídos também em outras regiões que não os localizados no

centro sul e agrupados pelo Serviço Brasileiro de Apoio Empresarial (SEBRAE) em Arranjos

Produtivos Locais (APL´s), também se constituem como parte expressiva do mercado

consumidor de aglomerado, sendo que, devido aos altos custos de frete, os preços dos

produtos são mais elevados. Apesar de ainda não existir qualquer unidade produtora de

aglomerado na Região Nordeste, projetos de implantação de fábricas de aglomerado poderão

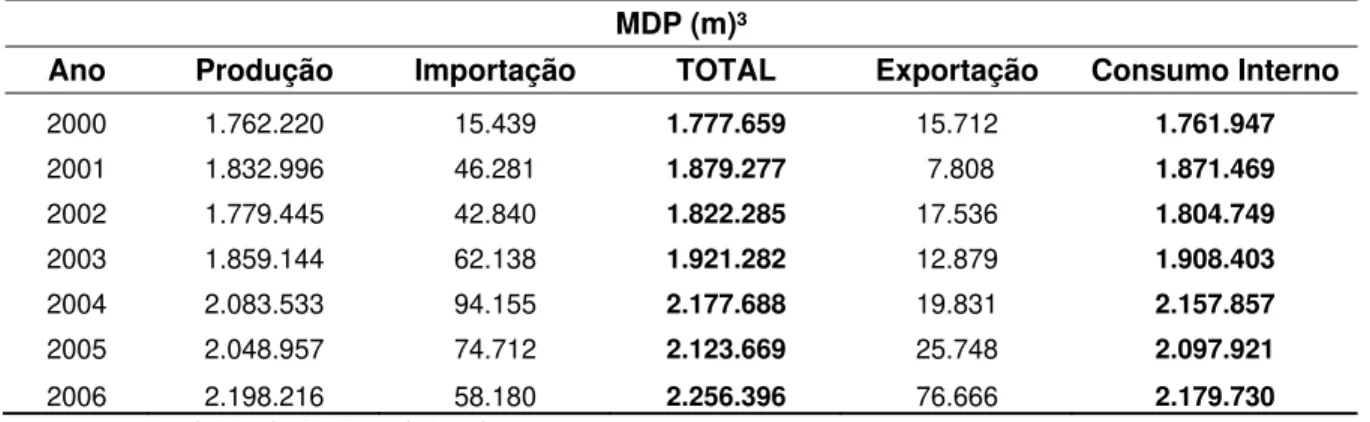

Se analisarmos a evolução do mercado brasileiro nos últimos sete anos, temos uma boa

noção de como este mercado é promissor. Tivemos um crescimento da produção superior a

24,74% e o consumo interno aumentou mais que 23,71% em apenas sete anos (Tabela III.2).

Segundo a ABIPA (2007a), os investimentos feitos de 1997 a 2005 de cerca de 1,3 bilhão de

reais, não se compara para a previsão de 1,0 bilhão de reais no período de 2007 a 2010. A

capacidade de produção brasileira de painéis aglomerado deve aumentar de 3,0 mil/m3 ano em 2007 para 5,0 mil/m3 em 2010.

Tabela III.2. Evolução da produção, importação, exportação e consumo interno brasileiro de

2000 à 2006.

MDP (m)³

Ano Produção Importação TOTAL Exportação Consumo Interno

2000 1.762.220 15.439 1.777.659 15.712 1.761.947

2001 1.832.996 46.281 1.879.277 7.808 1.871.469

2002 1.779.445 42.840 1.822.285 17.536 1.804.749

2003 1.859.144 62.138 1.921.282 12.879 1.908.403

2004 2.083.533 94.155 2.177.688 19.831 2.157.857

2005 2.048.957 74.712 2.123.669 25.748 2.097.921

2006 2.198.216 58.180 2.256.396 76.666 2.179.730 Fonte: ABIPA (2007a), SECEX (2007a).

A relevância do setor é tão grande, que segundo o BNDS (2004), o setor de madeiras e

mobiliário brasileiro ocupa a 5ª posição, entre os principais setores industriais geradores de

emprego.

3.3

Painéis de Aglomerado

Como já citado anteriormente, a primeira norma técnica brasileira para chapas de

madeira aglomerada NBR 14.810, só foi criada em 2002, definindo as chapas de aglomerado

da seguinte forma:

Produto em forma de painel, conhecido como MDP (Medium Density Particle Board),

variando de 3 a 50 mm de espessura, constituído por partículas de madeira aglomeradas com

resinas naturais ou sintéticas, termofixas, sob pressão e calor. A geometria das partículas e sua

modificados para produzir produtos adequados aos usos finais específicos. Durante o processo

de fabricação, podem ser ainda incorporados aditivos para prover painéis com características

especiais (ABNT, 2002).

Até então, as definições para os painéis de madeira aglomerada eram baseadas nas

normas internacionais. Segundo Bernardi (2006), a American Society for Testing and

Materials – ASTM define o painel aglomerado como: “É um produto composto de pedaços

miúdos de madeira ou outros materiais ligno-celulósicos que são unidos por adesivos de

resina sintética em presença de calor e pressão”. Na definição do “Glossário Mobiliário e

Madeira” (SENAI. RS, 1994), citado por Bernardi (2006), encontramos: “Material obtido pela

aglutinação de fibras ou partículas de madeira, ligadas com resinas sintéticas, com formato de

chapa por efeito de pressão e calor.”.

Normas técnicas de outros países como Deutsche Industrie Normen (DIN) da Alemanha,

British Standart Institute (BSI) da Inglaterra e Association Française de Normalisation -

AFNOR da França definem madeira aglomerada de maneira muito semelhante às descritas no

parágrafo acima.

Segundo Bernardi (2006), o painel de madeira aglomerada, pode ser considerado como

um dos mais bem sucedidos painéis já criados, ficando atrás apenas do MDF, para algumas

aplicações.

O painel de madeira aglomerada, ou simplesmente aglomerado como é conhecido

comercialmente, é um compósito formado basicamente por partículas ligno-celulósicas,

normalmente de madeira, que podem apresentar ou não granulometria variada, aglutinadas

por um adesivo sintético (aglomerante) e consolidados através de prensas e calor em forma de

painel. A utilização de emulsão de parafina, fungicidas e inseticidas, retardantes de fogo e

outros, também são comuns nos casos onde se busca novas propriedades para aplicações

específicas.

O principal material ligno-celolósico utilizado como partícula, é a madeira. No Brasil

são utilizadas duas, o Pinus spp e Eucalyptus spp. Os painéis podem ser classificados quanto

à geometria das partículas tais como, partículas slives, para os aglomerados convencionais,

partículas “flake” para os “flakeboard”, partículas “wafer” para os “waferboard” e partículas

“strand” para os “strandoboard”. A distribuição das partículas na chapa também caracteriza

tipos diferentes de painéis, podendo esta ser randômica ou orientada. Outro fator que

diferencia os painéis, é a granulometria de suas partículas. Sendo assim eles são classificados

múltiplas camadas, o qual possui camadas bem definidas e que diminuem de granulometria do

centro para as extremidades, painéis de camadas graduadas que suas camadas também

diminuem de granulometria do centro para as extremidades, porem estas não são tão distintas

quanto o anterior e o painel de partículas orientadas (OSB). Esta classificação pode ser bem

visualizada através da Figura 3, mostarda por Iwakiri et. al. (2005) do esquema proposto por

Moslemi (1974).

Figura 3.3. Sistema de distribuição de partículas no painel aglomerado (Moslemi, 1974).

A densidade do painel é também um parâmetro utilizado para a classificação dos painéis

aglomerado. Estes são classificados como painéis de baixa densidade, abaixo de 0,59g/cm3; painéis de média densidade, de 0,59g/cm3 a 0,80g/cm3 e painéis de alta densidade, acima de 0,80g/cm3.

3.4

Matéria-Prima

As principais matérias-primas para a fabricação de painéis são, como dito anteriormente,

as partículas ligno-celulósicas, o adesivo, os aditivos químicos como catalisadores, a emulsão

de parafina, preservantes contra fungos e insetos e retardantes de fogo.

3.4.1. Partículas

A madeira, “produto proveniente do lenho de vegetais superiores” (SENAI. RS, 1994).

“Lenho, (alburno e cerne), é um corpo poroso composto de células que consiste de paredes de

células e de espaço oco entre as mesmas” (Gonçalves, 2000). Para a produção de partículas,

em princípio, servem todas as espécies vegetais. É fundamental que se possa cortá-las na

forma plana e que sejam compatíveis com os adesivos usados. (Carnos, 1988).

principal fonte seja a madeira de florestas plantadas. No entanto, resíduos de outras indústrias

também estão sendo pesquisados e usados na geração de partículas. O painel aglomerado é

constituído, de cerca de 90% da massa, por partículas ligno-celulósicas. No Brasil os painéis

são constituídos principalmente de madeira, sendo as espécies mais utilizadas são o Pinus spp

e o Eucalyptus spp, embora possam ser utilizadas outras espécies como a acácia e a

bracatinga. Normalmente são partículas puras, de uma espécie apenas, porém pode-se

mistura-las em proporções determinadas, de acordo com a necessidade de mercado ou pela

busca de novas propriedades.

3.4.1.1. Eucalipto

O eucalipto (Eucalyptus spp.) é uma árvore originária da Austrália, onde existem mais

de 600 espécies. No início do século passado teve seu plantio intensificado no Brasil, sendo

utilizado principalmente nas ferrovias, como dormentes, lenha para as caldeiras e mais tarde

como postes para eletrificação das linhas. No início dos anos 20, as siderúrgicas mineiras

começaram a utilizá-lo com carvão para a fabricação de ferro gusa e a partir daí teve muitas

outras aplicações. Hoje aproveita-se praticamente tudo; das folhas utiliza-se para a fabricação

de óleos na indústria de perfumes, produtos de limpeza, alimentícios e até farmacêutica; da

casca extrai-se o tanino para o curtimento do couro e do troco extrai-se a madeira para a

fabricação de sarrafos, lambris, ripas, vigas, postes, varas, esteios para minas, mastros para

barcos, tábuas para embalagens, móveis e partículas e lâminas para painéis; da sua fibra

extrai-se a celulose para a fabricação de papel.

3.4.1.2. Pinus

Pinus elliottii Engelm tem sua distribuição geográfica natural nos Estados Unidos da

América, sendo considerado como uma das espécies florestais de maior importância nessa

região. No Brasil essa espécie foi introduzida com grande sucesso, tendo sido implantado

povoamentos, principalmente, para atender à demanda de madeira para celulose e papel e, no

setor madeireiro. Na década de 60, no Brasil, começaram a ser implantadas as primeiras

florestas de pinus por estímulo de leis e incentivos fiscais. A idéia era oferecer alternativas de

ofertas de madeira devido as crescentes pressões ambientais à redução de reservas nativas de

Araucária angustifolia – pinheiro do paraná.

A origem da cana-de-açúcar data de seis mil AC em regiões próximas à Índia, porém o

açúcar era visto apenas como uma especiaria exótica, utilizada na fabricação de remédio ou

como tempero ao passo que para adoçar alimentos utilizava-se o mel.

O termo sânscrito sarkara deu origem a todas as versões da palavra açúcar nas línguas

indo-européias: sukkar em árabe, saccharum em latim, zucchero em italiano, seker em turco,

zucker em alemão, sugar em inglês (COPERSUCAR, 2008).

"Esta planta brotou do mel; com mel a arrancamos; nasceu a doçura. Eu te enlaço com

uma grinalda de cana-de-açúcar, para que me não sejas esquiva, para que te enamores de

mim, para que não me sejas infiel." Atharva-Veda, 4º. Livro dos Vedas, livro sagrado dos

hindus (COPERSUCAR, 2008).

Somente no século XII o açúcar de cana chega à Europa e a partir daí, importantes

regiões produtoras vão surgindo nos séculos seguintes, especialmente no Extremo Oriente. No

século XV o aumento do consumo do açúcar de cana, com a sua utilização para adoçar

bebidas como o café e o chocolate, aumenta muito o seu interesse comercial, e em 1493,

Cristóvão Colombo inicia o cultivo da cana-de-açúcar nas Antilhas.

Induzida no Brasil Colonial pelos portugueses se adaptou completamente às condições

do clima e solo do país.

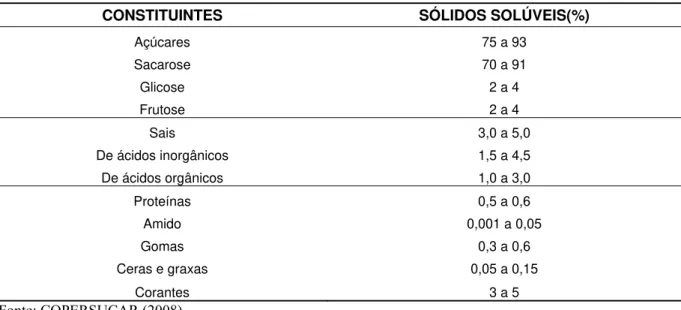

Na Tabela III.3, apresentamos a composição média da cana-de-açúcar e na Tabela III.4,

os seus principais constituintes.

Tabela III.3. Composição média da cana-de-açúcar.

COMPOSIÇÃO TEOR

Água 65 - 75

Açúcares 11 - 18

Fibras 8 - 14

Sólidos solúveis 12 - 23

Tabela III.4. Principais constituintes da cana-de-açúcar.

CONSTITUINTES SÓLIDOS SOLÚVEIS(%)

Açúcares 75 a 93

Sacarose 70 a 91

Glicose 2 a 4

Frutose 2 a 4

Sais 3,0 a 5,0

De ácidos inorgânicos 1,5 a 4,5

De ácidos orgânicos 1,0 a 3,0

Proteínas 0,5 a 0,6

Amido 0,001 a 0,05

Gomas 0,3 a 0,6

Ceras e graxas 0,05 a 0,15

Corantes 3 a 5

Fonte: COPERSUCAR (2008).

No Brasil a utilização da cana-de-açúcar restringe-se praticamente à produção de álcool,

açúcar e cachaça. Toda a produção industrial no processamento da cana-de-açúcar gera uma

quantidade grande de resíduo, onde o principal é o seu bagaço.

De acordo com Botaro (1996), “aproximadamente 50% em peso do talo da

cana-de-açúcar consiste de fibras de alta qualidade, orientadas paralelamente ao eixo axial da planta e

são encontradas principalmente na casca. Essas fibras são mais longas do que os elementos

fibrosos encontrados no interior do talo e mais resistentes ao ataque de agentes químicos,

sendo esta característica comparada até mesmo às das madeiras duras. Cerca de 15% do

bagaço em peso é constituído por fibras internas de tamanhos variados localizados

principalmente na região interna do talo da planta. Nesta região encontra-se também a medula

que é formada por células parenquimáticas que não apresentam características de fibras e

Figura 3.4. Composição do bagaço de cana-de-açúcar. Fonte: Adaptado de BOTARO, 1996.

Da mesma forma de outras matérias-primas de origem vegetal, a composição química

do bagaço varia de região para região. O clima, solo, tempo de cultivo e outros fatores

regionais interferem significativamente na composição do bagaço.

O bagaço de cana representa cerca de 25 a 30% do peso da cana moída, representando

um resíduo de aproximadamente 62.000t somente no Estado de Minas Gerais (IBGE, 2005).

Na indústria da cachaça mineira do norte do Estado, para cada hectare plantado, produz-se em

média 72t de cana, gerando cerca de 22t de bagaço. Segundo o pesquisador da Embrapa

Tabuleiros Costeiros, Antônio Dias Santiago, cada litro de álcool gera em torno de 12 litros

de efluente, o que ainda é preocupante em termos ambientais em regiões com grande

concentração de usinas, como São Paulo.

De acordo com o pesquisador da ESALQ-USP, Caetano Rípoli, o aproveitamento da

biomassa, é visto como a solução para evitar novos apagões no setor de energia pelo que

lamenta que grande parte da cana produzida no país ainda seja queimada para a geração de

calor e eletricidade na própria usina de álcool e açúcar e nos alambiques. Até 2030, a energia

produzida a partir do bagaço e da palha de cana-de-açúcar deve chegar a 6,5 mil megawatts,

equivalente à geração de meia Itaipu, ou de seis usinas nucleares. A afirmação foi feita por

Maurício Tolmasquim, presidente da Empresa de Pesquisa Energética (EPE), ligada ao

Ministério de Minas e Energia. As usinas térmicas representam hoje 15,2% do total da

geração de energia elétrica do país. Desse percentual, 30% têm origem nas usinas a biomassa

(bagaço de cana, licor negro da indústria de papel e celulose e outros resíduos). Em todo o

país, 229 usinas geram energia a partir do bagaço de cana.

Outros usos como a produção de papel de bagaço nas cores amarelado ou róseo,

facilmente branqueável, suplementação alimentar do gado (misturado à uréia), também tem

sido procurados, porém ainda sem a capacidade de absorver todo o resíduo gerado pelo setor.

30%

50%

15% 5% medula

fibras do talo

fibras internas

As cinzas desse bagaço fornecem excelente adubo potássico-fosfatado. A vinhaça (ou

vinhoto), líquido que sobra no processo de destilação e que por muito tempo era jogado nos

rios e córregos, hoje em dia é reaproveitada pelas próprias usinas, diluída, na fertirrigação,

mas em uma proporção pequena.

A utilização do bagaço tem se intensificado de tal forma que segundo o Jornal A Cidade

(Ribeirão Preto-SP, 27/01/2005) o seu preço está em ascensão. Segundo o jornal, naquela data

a tonelada de bagaço custava R$40,00 enquanto o preço da tonelada da cana-de-açúcar não

chegava à R$30,00. O produto utilizado como co-geração de energia era comercializado para

empresas que possuem grandes caldeiras.

O transporte ainda é um dos entraves da comercialização do produto. Segundo o diretor

da Bioenergia, Jairo Balbo, o transporte de bagaço em distâncias superiores a 50 quilômetros

torna o produto inviável pelo custo do frete. Na última safra o frete estava R$8,80 a tonelada o

que significa mais de 20% no valor final do produto. “A tendência é que as empresas se

instalem próximas das usinas para aproveitarem a energia e o bagaço produzido”, explicou.

3.4.1.3.1. Obtenção do bagaço de cana na indústria de álcool e açúcar

Após o corte, a cana que chega à unidade industrial é processada o mais rápido possível.

Este sincronismo entre o corte o transporte e a moagem é muito importante, pois a cana é uma

matéria-prima sujeita a contaminação e conseqüentemente de fácil deterioração. Antes da

moagem, a cana é lavada nas mesas alimentadoras. A retirada de matérias estranhas como

terra, areia, etc. (provenientes da lavoura), visa a obtenção de um caldo de melhor qualidade e

o aumento da vida útil dos equipamentos pela redução do desgaste com a retirada da terra.

Esta lavagem nunca é feita na cana picada, pois isto provocaria um arraste muito grande de

sacarose pela água. Após a lavagem, a cana é preparada antes, para da extração do caldo. O

objetivo básico do preparo da cana é aumentar a sua densidade, cortando-a em pedaços

menores, conseqüentemente aumentando a capacidade de moagem, realizando o rompimento

máximo das células para liberação do caldo nelas contido, obtendo-se, portanto, uma maior

extração preparando-a para o trabalho do desfibrador. O sistema de preparo é constituído por

um ou dois jogos de facas (os picadores) - dos quais o primeiro é apenas nivelador. Os

picadores trituram os colmos, preparando-a para a moagem (desfibrador). O desfibrador, por

sua vez, é formado por um tambor alimentador que compacta a cana à sua entrada,

precedendo um rotor constituído por um conjunto de martelos oscilantes que gira em sentido

uma placa desfibradora. Neste processo as células da cana são abertas sem perda do caldo.

Após o sistema de preparo, a altura do colchão de cana é uniformizada por um equipamento

chamado espalhador, que se localiza no ponto de descarga da esteira metálica para uma

correia transportadora de borracha. Esta correia tem como finalidade reduzir a espessura da

camada de cana e facilitar o trabalho do eletroímã. Este realiza a operação de remoção de

materiais ferrosos, protegendo os equipamentos de extração, mais especificamente os rolos da

moenda. Em escala industrial existem dois processos de extração: a moagem e a difusão.

A moagem é um processo estritamente volumétrico e consiste em deslocar o caldo

contido na cana. Este deslocamento é conseguido fazendo a cana passar entre dois rolos,

submetidos à determinada pressão (aproximadamente 250 kg/cm²) e rotação, sendo o volume

gerado menor que o volume da cana. Na primeira unidade de moagem ocorre a maior parte da

extração global, simplesmente pelo deslocamento do caldo. A cana tem aproximadamente sete

partes de caldo para cada parte de fibra; já no primeiro bagaço essa proporção cai para duas a

duas vezes e meia. A cana pode passar por até sete moendas para se extrair o máximo de

caldo possível, aumentando a extração de sacarose. As moendas posteriores não terão

condições de deslocar caldo algum, mesmo que se aumente a pressão na camada de bagaço.

Como solução deste problema, adiciona-se água numa proporção de 30%. A isto se chama

embebição composta, cuja função é embeber o interior das células da cana diluindo o açúcar

ali existente e com isso aumentando a eficiência da extração, conseguindo-se assim extrair

cerca de 92% a 96% do açúcar contido na cana, e umidade final do bagaço de

aproximadamente 50%. Durante a passagem da cana pelas moendas ocorre uma quebra de

fragmentos de cana ou bagaço, denominados bagacilho. O bagacilho que deixa as moendas

junto com o caldo misto deve ser peneirado e retornar ao sistema de moagem, enquanto o

caldo, já livre do bagacilho, é enviado para o setor de fabricação. O bagaço praticamente livre

de sacarose é enviado para ser queimado nas caldeiras ou armazenado para que seja dada

outra destinação a ele.

Outro processo de extração da sacarose da cana é a difusão, processo ainda pouco

utilizado no Brasil, cuja tecnologia aproveita parte das etapas do processo de moagem. A

diferença básica entre os dois processos reside na maneira de separar o caldo da fibra. Nesta

separação, o difusor realiza duas operações; a Difusão, que é a separação por osmose, relativa

apenas às células não rompidas da cana, aproximadamente 3%; e a Lixiviação que é o arraste

sucessivo da sacarose e das impurezas contidas nas células abertas, pela água. A remoção de

no processo de moagem. Daí em diante o processo é o mesmo da embebição, onde o caldo é

enviado ao processo de fabricação do álcool e açúcar e o bagaço para ser queimado nas

caldeiras ou ser armazenado (COPERSUCAR, 2008).

3.4.1.3.2. Obtenção do bagaço de cana na indústria da cachaça ou no alambique

Existem basicamente dois processos de fabricação de cachaça, um industrial (em

colunas) e outro artesanal (em alambiques de cobre).

Em ambos os processos, assim como na indústria do álcool e açúcar, após o corte a cana

chega ao local de processamento o mais rápido possível. O período entre o corte e a moagem

da cana não deve ultrapassar 36h sendo o ideal, menor do que 12h. É importante frisar que a

cana para este fim, deve ser cortada e despalhada sem o uso do fogo e ser sempre armazenada

à sombra. Para uma boa qualidade da cachaça, os colmos da cana devem estar maduros,

limpos de matéria estranha vegetal ou mineral, sadios isenta de doenças e despontados,

operação que faz a retirada dos ponteiros da cana, parte mais pobre em açúcar e rica em

gomas e resinas.

Após o preparo da cana, inicia-se o processo da moenda que extrai em média cerca de

500L de garapa para cada tonelada de cana processada. O sistema de extração do caldo é

composto por dois equipamentos: forrageira e moenda. Na forrageira um ou dois conjuntos de

duas facas rotativas, trituram ou desfibram a cana facilitando a extração da garapa pela

moenda (engenho). A cana cortada ou desfibrada alimenta as moendas, que são constituídas

de dois a quatro ternos, responsáveis pela operação de extração do caldo ou moagem. A

moenda pode ser de duas formas; moenda a pressão, realizadas pelos grandes produtores e

moendas rígidas ou queixo duro, realizada por pequenos produtores. Após este processo,

obtém-se o bagaço que pode ser queimado no processo de destilação da cachaça ou ser

armazenado para utilização como fertilizante ou ração animal.

3.4.1.4. Outras Partrículas

Hoje se estuda painéis aglomerados com os mais diversos tipos de fibra e composições.

Dentre as partículas levantadas temos as de origem vegetal, normalmente resíduos agrícolas,

como a casca de arroz, fibra de mamona, de café e trigo entre as mais pesquisadas. Estes

painéis são conhecidos com AFB, agricultural fiber board. Pesquisam-se também as de

origem nos refugos industriais tais como, pneu de carro, embalagens Tetra Pack e garrafas

(2004), que produziu painéis aglomerados com partículas de madeira de Eucalyptus grandis e

poliestireno (PS) e politreftalato de etileno (PET) com objetivo de determinar as propriedades

dos painéis fabricados.

Segundo Yang et al. (2003), citado por Mendes (2008b), relatam que em função da

crescente escassez de madeira e do aumento de consumo de produtos madeiráveis é inevitável

que se considerem alternativas a serem aplicadas na indústria que utiliza madeira, como

aglomerado, MDF e compensado. Fibras lignocelulósicas da agricultura, como arroz, casca e

palha podem ser transformadas facilmente em partículas, que se assemelham às partículas de

fibras de madeira e que podem ser utilizadas como seus substitutos como matéria-prima.

Além disto, este sistema contribui para a reciclagem de resíduos da agricultura.

Ainda segundo Youngquist et al. (1994), também citado por Mendes (2008b), fizeram

uma compilação bibliográfica sobre todas as literaturas publicadas referentes ao uso de fibras

não madeiráveis para fabricação de painéis de madeira e elementos de construção. Os

resultados são 1165 publicações num período de 80 anos, de 1913 a 1993. Dentre os diversos

produtos referenciados pelo estudo, encontram-se: bambu, caule de banana, casca de café,

casca de arroz, algodão, sisal, tabaco, casca de amendoim, sabugo e palha do milho, bagaço

de cana, juta, trigo, grama, palma, junco, fruto, fibra do coco, caule de mandioca, etc.. Dentre

estas, 255 são referentes à utilização de bagaço de cana. A literatura referenciada neste estudo

é o resultado de uma pesquisa feita pelo Forest Products Laboratory e o Department of

Forestry na University of Illinois, Urbana-Champaign (Youngquist et al.,1994)

3.4.2. Adesivos

Muitos fatores influenciam a qualidade dos painéis; a qualidade da madeira, o tipo a

quantidade e a qualidade do adesivo e os procedimentos para a sua aplicação, são os

principais. Em relação ao adesivo, as diferentes proporções de resina, extensor, água e

catalisador, estão relacionados diretamente com a resistência da linha de cola (Marra, 1992).

A qualidade da ligação será melhor quanto maior a proporção de resina, em partes por peso do

adesivo na formulação. Quanto maior for o grau de extensão, menor será o custo do adesivo e

também menor será a qualidade da ligação. Assim é importante determinar a composição

exata do adesivo para se otimizar a relação custo-benefício em função dos requisitos técnicos

requeridos para os tipos de painel que se propõem a fazer.

O adesivo representa o maior custo na produção de painéis, portanto a quantidade e