UNIVERSIDADE FEDERAL DO CEARÁ

CURSO DE GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO MECÂNICA

GESTÃO DE ARMAZÉNS DE PRODUTOS ACABADOS EM UMA INDÚSTRIA CEARENSE DE BENEFICIAMENTO CASTANHA DE CAJU

Linele Máximo Pinho Pessoa

Fortaleza

Linele Máximo Pinho Pessoa

GESTÃO DE ARMAZÉNS DE PRODUTOS ACABADOS EM UMA INDÚSTRIA CEARENSE DE BENEFICIAMENTO CASTANHA DE CAJU

Trabalho Final de Curso submetido à Coordenação do Curso de Engenharia de Produção Mecânica, como requisito parcial para a obtenção do título de Engenheira de Produção Mecânica

Orientador: Professor Dr. Rogério Teixeira Mâsih

Fortaleza

Dados Internacionais de Catalogação na Publicação Universidade Federal do Ceará

Biblioteca Universitária

Gerada automaticamente pelo módulo Catalog, mediante os dados fornecidos pelo(a) autor(a)

P567g Pessoa, Linele Máximo Pinho.

Gestão de armazéns de produtos acabados em uma indústria cearense de beneficiamento castanha de caju / Linele Máximo Pinho Pessoa. – 2011.

78 f. : il. color.

Trabalho de Conclusão de Curso (graduação) – Universidade Federal do Ceará, Centro de Tecnologia, Curso de Engenharia de Produção Mecânica, Fortaleza, 2011.

Orientação: Prof. Dr. Rogério Teixeira Mâsih.

1. Armazenamento. 2. Distribuição física de bens. 3. Transporte de materiais. I. Título.

LINELE MÁXIMO PINHO PESSOA

GESTÃO DE ARMAZÉNS DE PRODUTOS ACABADOS EM UMA INDÚSTRIA CEARENSE DE BENEFICIAMENTO CASTANHA DE CAJU

Este Trabalho Final de Curso foi julgado adequado para obtenção do título de Engenheira de Produção Mecânica da Universidade Federal

do Ceará.

Fortaleza, ___ de _______ de 2011

_____________________________________________ Prof. José Belo Torres

Coordenador do Curso

Banca Examinadora:

____________________________________ Professor Dr. Rogério Teixeira Mâsih

Orientador

_________________________________ Professor Maxweel Veras

Examinador – UFC

____________________________________ Professor Heráclito Jaguaribe

RESUMO

Este trabalho foi desenvolvido com o intuito de definir um processo de maximização da eficiência do processo de gerenciamento de armazéns de produto acabado de uma indústria cearense de beneficiamento de castanhas de caju. Neste sentido, foi desenvolvido uma pesquisa bibliográfica, uma pesquisa documental e um estudo de caso. Durante o estudo de caso verificaram oportunidades de melhorias, principalmente, na classificação dos produtos, utilização dos sistemas de armazenagem e leiaute. Desse modo foram propostas mudanças nos sistemas de armazenagem, na classificação dos produtos e nos leiautes dos armazéns. As principais conclusões apontam para melhoria no processo de controle dos produtos estocados, por causa do endereçamento sugerido, e facilidade na movimentação dos produtos dentro dos armazéns por conta das mudanças dos sistemas de armazenagem e dos leiautes.

LISTA DE FIGURAS

Figura 1 - Estrutura Porta Palete Convencional... 20

Figura 2 - Sistema Drive in... 21

Figura 3 - Sistema Drive Through ... 23

Figura 4 - Sistema de unitização em racks ... 24

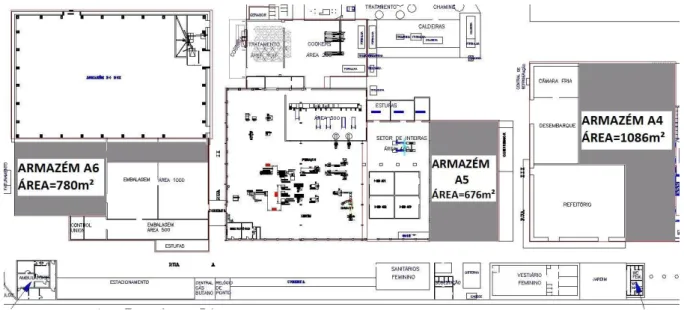

Figura 5 - Localização dos armazéns da Fábrica 1 ... 34

Figura 6 - Localização do armazém da Fábrica 2 ... 35

Figura 7 - Localização dos armazéns da Fábrica 3 ... 36

Figura 8 – Fotos do armazém A4 da Fábrica 1 ... 41

Figura 9 - Foto do armazém A5 da Fábrica 1 ... 41

Figura 10 - Fotos do armazém A6 da Fábrica 1 ... 42

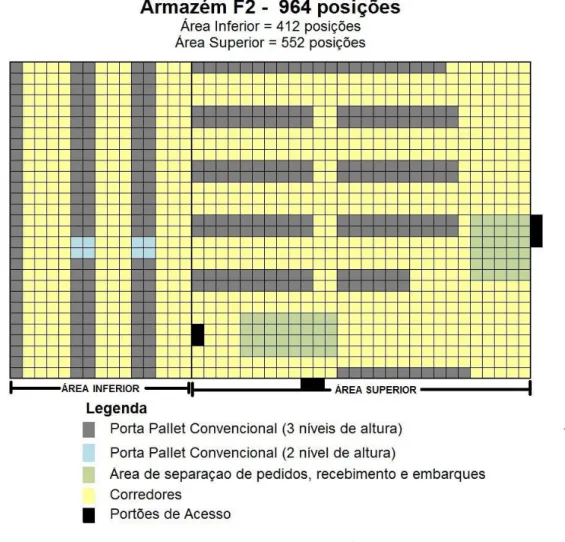

Figura 11 - Leiaute do armazém da Fábrica 2 ... 43

Figura 12 - Fotos do armazém da Fábrica 2 ... 44

Figura 13 - Foto do armazém de caixas corvac da Fábrica 3 ... 45

Figura 14 - Foto do armazém de caixas box da Fábrica 3 ... 46

Figura 15 - Organização dos produtos no armazém da Fábrica 2 ... 47

Figura 16 - Patinha hidráulica ... 48

Figura 17 - Empilhadeira com sistema push and pull ... 49

Figura 18 - Carrinho com duas rodas para transporte de caixas ... 50

Figura 19 - Leiaute sugerido para o armazém A4 da Fábrica 1 ... 58

Figura 20 - Leiaute sugerido para o armazém A5 da Fábrica 1 ... 59

Figura 21 - Leiaute sugerido para o armazém A6 da Fábrica 1 ... 60

Figura 22 - Leiaute sugerido para o armazém da Fábrica 2 ... 62

Figura 23 - Leiaute sugerido para o armazém de caixas corvac da Fábrica 3 ... 63

Figura 24 - Leiaute sugerido para o armazém de caixas box da Fábrica 3 ... 65

Figura 25 - Endereçamento do Armazém A4 ... 67

Figura 26 - Endereçamento do armazém A5 ... 68

Figura 27 - Endereçamento armazém A6 ... 69

Figura 28 - Endereçamento do armazém da Fábrica 2 ... 70

Figura 29 - Endereçamento armazém caixas corvac ... 72

LISTA DE TABELAS

Tabela 1 - Classificação ABC existente na empresa ... 38

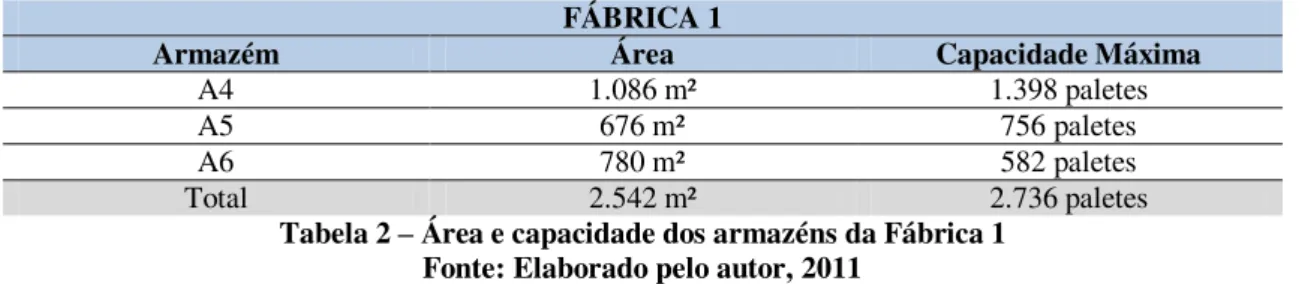

Tabela 2 – Área e capacidade dos armazéns da Fábrica 1 ... 39

Tabela 3 – Área e capacidade do armazém da Fábrica 2 ... 42

Tabela 4 - Área e capacidade dos armazéns da Fábrica 3 ... 44

Tabela 5 - Classificação ABC dos produtos da linha industrial ... 53

Tabela 6 - Regra de Pareto para classificação ABC da linha industrial ... 53

Tabela 7 - Matriz de criticidade para linha industrial ... 55

Tabela 8 - Regra de Pareto para classificação ABC com criticidade da linha industrial ... 55

Tabela 9 - Classificação ABC para os produtos da linha comercial ... 56

LISTA DE QUADROS

SUMÁRIO

CAPÍTULO 01 - INTRODUÇÃO ... 10

1.1 Contextualização ... 10

1.2 Objetivos... 11

1.2.1 Objetivo Geral ... 11

1.2.2 Objetivos Específicos ... 11

1.3 Justificativa ... 11

1.4 Estrutura do Trabalho ... 12

1.5 Metodologia ... 13

CAPÍTULO 02 – REVISÃO BIBLIOGRÁFICA ... 13

2.1 Considerações Iniciais... 13

2.2 Classificação ABC ... 15

2.3 Armazenagem de Materiais ... 17

2.4 Áreas de Armazenagem ... 18

2.4.1 Sistema Emblocado ... 19

2.4.2 Sistema Porta Paletes Convencional ... 19

2.4.3 Sistema Drive in ... 21

2.4.4 Sistema Drive Through ... 22

2.4.5 Sistema de Unitização em Racks ... 23

2.4.6 Corredores ... 24

2.5 Leiaute ... 25

2.6 Endereçamento de Materiais ... 26

2.7 Movimentação e Manuseio de Materiais ... 28

2.8 Separação de Pedidos ... 30

CAPÍTULO 03 – ESTUDO DE CASO ... 31

3.1.1 Caracterização da Empresa ... 31

3.1.2 Caracterização do Processo de Armazenagem de produtos acabados ... 32

3.1.3 Classificação ABC ... 37

3.1.4 Descrição do Leiaute e dos tipos de Sistemas de Armazenagem... 39

3.1.5 Endereçamento de Materiais ... 46

3.1.6 Movimentação de Materiais e Separação de Pedidos... 48

3.2 Propostas de Melhorias ... 51

3.2.1 Classificação ABC dos produtos ... 51

3.2.2 Leiaute e Sistema de Armazenagem... 57

3.2.3 Endereçamento de Materiais ... 66

3.2.4 Movimentação de Materiais e Separação de Pedidos... 74

3.3 Considerações Finais do Capítulo ... 75

CAPÍTULO 4 – CONCLUSÕES ... 76

CAPÍTULO 01 - INTRODUÇÃO

1.1Contextualização

Com o decorrer do tempo, a globalização fez com que os consumidores se tornassem cada vez mais exigentes na hora de escolher um produto. Para conseguir uma fidelidade de consumidores, as empresas estão sempre em busca de conseguir obter um destaque a mais para ter vantagem sobre as empresas concorrentes, independentemente do setor em que elas estejam atuando.

Uma das conseqüências deste fenômeno de procura de ganho de performance tem levado as empresas a analisarem os seus componentes do custo logístico, até então pouco significativos, como o de armazenagem, passam a ter uma participação importante nos custos operacionais.

Tudo isto tem empurrado as empresas em um contínuo processo de modernização, tanto tecnológico, quanto gerencial. Como resultado dessas transformações, ocorre um aumento do número de pedidos processados e a mudança no perfil desses pedidos, gerando então uma necessidade de melhoria do sistema de gestão de armazenagem.

Historicamente, a castanha de caju proveio do Nordeste Brasileiro, porém, atualmente, a cultura do cajueiro é realizada em várias outras zonas tropicais próximas, onde as precipitações pluviométricas não são muito altas, chegando se a observar períodos freqüentes de estiagem prolongadas.

Uma das características da indústria de castanha é de ser ela uma empresa de produção contínua, pois toda a matéria prima é adquirida no período de safra e o mesmo é processado ao longo de todo o ano. A indústria de castanha de caju não pode parar sua produção sob o risco de perder sua matéria prima.

Diante dessa realidade, a função armazenagem é relevante para a eficiência do processo logístico, pois acarreta desperdícios quando mal administrada. Assim, decorrente da falta de informação, muitas empresas não enfocam a armazenagem como um causador de custo, tornando-se uma área esquecida, visto as oportunidades de obtenção de lucros que se encontram, na esfera da administração de materiais.

Espera-se que modificações no sistema de gerenciamento otimize os processos de armazenagem e aumentem a produtividade.

1.2Objetivos

1.2.1 Objetivo Geral

Definir um processo de maximização de eficiência do leiaute visando facilitar a movimentação, localização e controle de materiais dentro dos armazéns de produto acabado de uma indústria de beneficiamento de castanha de caju.

1.2.2 Objetivos Específicos

Na busca de atingir o objetivo geral, são definidos os seguintes objetivos específicos:

Caracterizar os processos de gerenciamento de armazéns;

Identificar as principais ferramentas e técnicas relacionadas com o gerenciamento de armazéns;

Analisar um sistema de armazenagem de matérias visando identificar oportunidade de melhoria.

1.3Justificativa

O Estado do Ceará é o maior produtor brasileiro, além de produzir uma castanha de tamanho grande. Historicamente a castanha de caju proveio do Nordeste Brasileiro, porém, atualmente, a cultura do cajueiro é realizada em várias outras zonas tropicais próximas, onde as precipitações pluviométricas não são muito altas, chegando se a observar períodos freqüentes de estiagem prolongadas (FIGUEIREDO e MOURA, 2002).

Uma das características da indústria de castanha é de ser ela uma empresa de produção contínua, pois a matéria prima é comprada no período de safra e deve ser utilizada durante todo o ano. Caso a produção da fábrica seja reduzida, corre o risco de se perder a matéria prima, pois ela vai ficando velha e menos rentável na produção. Dessa forma as indústrias de beneficiamento de castanha de caju trabalham sempre em sua capacidade máxima até que os estoques de matéria prima se esgotem.

Esse fato faz com que os armazém de produtos acabados estejam maior parte do ano com sua capacidade máxima de armazenamento, já que a venda de produtos não acompanha o ritmo de produção.

Por esse motivo, é importante que haja uma boa gestão nos armazéns de produtos acabados, fazendo com que a ocorra a melhor utilização dos espaços disponíveis para armazenagem, garantindo a boa qualidade dos produtos e melhorando a atendimento ao cliente.

1.4Estrutura do Trabalho

Neste capítulo, é apresentada uma introdução sobre o trabalho realizado, mostrando, além da justificativa do trabalho, os objetivos que deverão ser alcançados e a estrutura que deverá ser seguida.

O segundo capítulo apresenta vários conceitos sobre os assuntos abordados no trabalho, visando principalmente a classificação ABC, sistemas de armazenagem, leiaute das áreas de armazenagem, endereçamento, movimentação e manuseio de materiais, e separação de pedidos. O terceiro capítulo apresenta sucintamente a empresa em questão e uma descrição mais detalhada sobre o setor analisado e outras informações pertinentes ao entendimento completo do problema. São apresentadas propostas de melhorias em busca de solucionar ou reduzir os problemas encontrados na empresa. Posteriormente é realizada uma comparação entre a situação inicial da empresa e após as melhorias.

1.5Metodologia

O presente trabalho caracteriza-se como uma pesquisa de natureza aplicada uma vez que se propõe a aplicação prática de ferramentas do estudo de gerenciamento de armazéns dirigidos à solução de um problema específico, notadamente o rearranjo físico de armazéns com aplicação de sistemas adequados de armazenagem.

Quanto à forma de abordagem do problema considera-se que a pesquisa é qualitativa, pois realiza análise subjetiva dos métodos de execução das atividades na busca de melhorias no processo de gerenciamento de armazenagem.

Os procedimentos técnicos adotados na elaboração deste trabalho foram a pesquisa bibliográfica, acerca das ferramentas utilizadas, pesquisas documentais, a fim de levantar informações sobre o processo, e estudo de caso, analisando detalhadamente o processo de forma a permitir o seu conhecimento amplo e de suas especificidades.

A coleta de informações utilizou, além da pesquisa bibliográfica e documental, a realização de entrevistas com pessoas diretamente ligadas ao processo e que possuem experiência prática com o problema analisado, buscando, desta forma, a familiarização com o problema.

CAPÍTULO 02 – REVISÃO BIBLIOGRÁFICA

2.1 Considerações Iniciais

A formação de estoques tem como finalidade, prevenir incertezas, reduzir efeitos de sazonalidade e custos de ociosidades na produção, além de suprir diferentes ritmos de produção entre fases do processo e, consequentemente tornar as compras ou a própria produção mais econômica.

Estoque é definido como a acumulação armazenada de recursos materiais em um sistema de transformação (SLACK, 2009).

Segundo Martins e Alt (2006), os estoques funcionam como reguladores do fluxo de negócios. Como a velocidade com que as mercadorias são recebidas é usualmente diferente da velocidade com que são utilizadas, há a necessidade de um estoque, funcionando como um armortecedor.

Uma das funções dos estoques de produtos acabados é limitar os efeitos negativos dos erros e desvios entre as previsões de produção e vendas e o consumo real. (MOURA, 2010)

Para Viana (2009), o ideal seria a inexistência de estoques, à medida que fosse possível atender ao usuário no momento em que ocorressem as demandas. Entretanto, na prática isso não acontece, tornando imperativa a existência de um nível de estoques que sirva de amortecedor entre o mercado supridor e consumidor, a fim de que os consumidores possam ser plena e sistematicamente atendidos.

Do ponto de vista da logística, decisões que envolvem estoques são de alto risco e de alto impacto. O comprometimento com determinado nível de estoque e a subseqüente expedição de produtos para mercados, em antecipação a vendas futuras, acarretam varias atividades logísticas. (BOWERSOX, 2008)

Ainda conforme Bowersox (2008), além da falta, que pode prejudicar tanto o planejamento de marketing quanto as operações de produção, o estoque excessivo também gera problemas: aumenta custos e reduz a lucratividade, em razão de armazenagem mais longa, imobilização de capital de giro, deterioração, custos de seguro e obsolescência.

Apesar dos custos e de outras desvantagens associadas à manutenção dos estoques, eles facilitam a conciliação entre fornecimento e demanda. De fato, eles somente existem porque fornecimento e demanda não estão em harmonia um com o outro. (SLACK, 2009)

São inúmeros os motivos que justifiquem a presença dos estoques nos canais de suprimento, apesar disso a presença deles vem sendo criticada.

Ballou (2006) diz que as razões para a manutenção de estoques estão nos serviços aos clientes e na economia de custos indiretamente resultantes.

Existem vários tipos de estoques e cada um possui sua função bem definida, por exemplo, estoque médio compreende a quantidade de materiais, componentes, estoque em processo e produtos acabados normalmente mantida em estoque. (BOWERSOX, 2008)

Segundo Moura (2010), estoque de segurança tem como função garantir ou proteger a organização das incertezas de fornecimento, isto é, como um resultado das poucas quantidades com que o fornecedor trabalha e é uma quantidade limite para o fornecimento de um novo lote. Outro tipo de estoque é o sazonal que justifica-se pela dependência em que se encontram certos produtores entre as fases de aquisição, produção e distribuição. (MOURA,2010)

Estoque especulativo é quando ocorre a compra de materiais em grande quantidade visando economia e quando os preços das mercadorias armazenadas se encontrem sujeitos a oscilações no mercado. (SLACK, 2009)

Alguns indicadores são criados para gerenciar os estoques e verificar continuamente a sua real necessidade de existência, um desses indicadores é a rotatividade.

A rotatividade (razão entre o total de vendas e o estoque médio) é um dos coeficientes bastante utilizados, que indica se os estoques estão ou não dentro de limites de risco. (RODRIGUES, 2011)

De acordo com Martins e Alt (2006), a rotatividade mede quantas vezes por unidade de tempo o estoque se renovou.

Ballou (2006) afirma que é interessante dispor de um intercambio entre o investimento em estoque e o nível de vendas, no entanto, a utilização da rotatividade dos estoques faz com que os estoques variem diretamente com as vendas.

2.2 Classificação ABC

O conceito de curva ABC deriva da observação dos perfis de produtos em muitas empresas – que a maior parte das vendas é gerada pro relativamente poucos produtos da linha comercializada – e do princípio conhecido como curva da Pareto. (BALLOU, 1995)

A lei de Pareto ou regra 80/20, é decorrente de extensas pesquisas na indústria, que diz que, numa empresa normal, 80% do volume de vendas abrange usualmente 20% dos produtos. (BOWERSOX, 2008)

Segundo Ballou (2006), o conceito 80-20 é especialmente útil no planejamento da distribuição quando os produtos são agrupados ou classificados de acordo com suas atividades de vendas.

em separar os itens por classes de acordo com sua importância relativa, como fazer outras classificações dos itens por qualquer parâmetro que se deseje avaliar.

A classificação ABC auxilia no gerenciamento de estoques, identificando aqueles itens que possuem o maior e menor giro. Segundo Dias (1993), a ferramenta Curva ABC ou Curva de Pareto é um método pelo qual se determina a importância dos materiais em função do valor expresso pelo próprio consumo em determinado período.

De acordo com Ballou (1995), o conceito de curva ABC, com sua decorrente classificação de produtos, providencia lógica baseada no nível de vendas para decidir quais produtos devem receber diferentes níveis de tratamento logístico.

A análise ABC segundo Berry, Vollmann, Whybark, Jacobs (2006), fornece uma ferramenta para identificar os itens que têm um grande impacto no desempenho do custogeral de estoque da firma.

Bowersox (2008) define a classificação ABC como classificação de produtos e mercados, que agrupa produtos ou mercados com características similares, a fim de facilitar o gerenciamento dos estoques.

De acordo com Slack (2009), uma forma comum de discriminar diferentes itens de estoque é fazer uma lista deles, de acordo com suas “movimentações de valor” (sua taxa de uso multiplicada por seu valor individual). Os itens com movimentação de valor particularmente alto demandam controle cuidadoso, enquanto os com baixas movimentações de valor não precisam ser controlados tão rigorosamente.

Não existe uma maneira exata pela qual agrupar os itens em categorias, ou mesmo de determinar o número de categorias a serem usadas, contudo classificar os itens pelo nível de vendas e então dividi-los em umas poucas categorias já é um bom começo. (BALLOU, 2006)

Segundo Dias (1993), uma vez obtida a seqüência dos itens e sua classificação ABC, disso resulta imediatamente a aplicação preferencial das técnicas de gestão administrativa, conforme importância dos itens.

Bowersox (2008) define que de acordo com a classificação ABC os produtos de alto volume ou de rotação alta são geralmente classificados na categoria “A”, produtos de volume ou rotação moderados são classificados na categoria “B” e produtos de baixo volume ou rotação baixa são classificados na categoria “C”.

Para realização da classificação ABC utiliza-se, comumente, a relação entre consumo anual e valor unitário, mas existem outros critério que podem ser utilizados. Segundo Ballou (1995), se podem utilizar atributos como peso, volume, valor, perecibilidade, inflamabilidade e substitutibilidade, que nas suas várias combinações, esses atributos indicam as necessidades para armazenagem, estoques, transporte, manuseio e processamento do pedido.

De acordo com Slack (2009), existem critérios como conseqüência da falta de estoque, incerteza de fornecimento e alta obsolescência ou risco de deterioração, que podem contribuir para classificação dos itens em estoque.

Segundo Viana (2009), a curva ABC tem sido usada, entre outros casos, no gerenciamento de estoques, para definição da política de vendas e no estabelecimento de prioridades para a programação da produção.

As categorias ABC de critério múltiplo levam em consideração muitos fatores normalmente não considerados na classificação de itens de estoque para fins de gerenciamento. Quando combinados com políticas claras, específicas para cada categoria, eles podem melhorar substancialmente o uso do escasso talento para gerenciar os estoques. (BERRY, VOLLMANN, WHYBARK, JACOBS, 2006)

De acordo com Martins e Alt (2006), muitas empresas utilizam um conceito chamado criticidade dos itens em estoque, em que é realizada uma análise quanto ao impacto da falta do item. Dentro do conceito de criticidade, os itens podem ser classificados em classe A (imprescindíveis, sua falta interrompe a produção), classe B (importantes, sua falta não impacta a produção a curto prazo) e classe C que são os demais itens.

A classificação com criticidade é feita baseando-se na classificação ABC comum, desta forma são criadas duas tabelas, uma com cada classificação, que posteriormente são cruzadas, formando uma classificação conjunta.

Martins e Alt (2006) sugerem chamar de classe AA os produtos AA, AB e BA; de classe BB os produtos AC, BB e CA; e de classe CC os produtos BC, CB e CC.

2.3 Armazenagem de Materiais

Um bom método de armazenagem proporciona otimização do tempo e da mão-de-obra, redução de avarias nos produtos e melhorias nos processos de limpeza e manutenção do armazém. Para garantir a qualidade no processo de armazenagem os profissionais responsáveis por essa área devem atentar-se às novas tecnologias, procurando sempre estar atualizados e buscar aperfeiçoar os controles nessa área, que de forma geral, é uma das mais importantes da empresa.

Para Moura (2010), o fim principal do armazém de fornecimento de produtos acabados é a constituição de um sistema de alimentação, em relação ao mercado, que permita ao departamento de vendas proporcionar um serviço oportuno, contínuo e eficiente ao consumidor.

O armazenamento tem suas funções bem definidas, segundo Dias (1993), o armazenamento compreende o recebimento, empilhamento ou colocação em prateleiras ou em suportes especiais, assim como expedição de cargas de qualquer forma, em qualquer fase do processamento de um produto ou na distribuição dos mesmos.

De acordo com Moura (2010), as funções do armazém não se limitam ao simples recebimento, conservação e expedição dos materiais, elas também incluem tarefas do tipo administrativo e contábil.

O armazenamento é responsável pela manutenção de produtos em um ambiente que proteja sua integridade e qualidade. Os armazéns devem ser periodicamente higienizados e mantidos livres de todos os tipos de resíduos que possam atrair a presença de pragas. (MEDEIROS, DA SILVA E MOURA, 2008)

2.4 Áreas de Armazenagem

Até algum tempo, o conceito de ocupação física se concentrava mais na área do que na altura. Em geral, o espaço destinado a armazenagem era sempre relegado ao local menos adequado. Com o passar do tempo constatou-se que uma das formas de garantir produção é manter em estoque quantidades corretas da matéria prima. A partir disso passou-se a racionalizar os espaços para guardar a maior quantidade de materiais. (MOURA, 2010).

O objetivo primordial do armazenamento é utilizar o espaço nas três dimensões possíveis, da maneira mais eficiente possível. As instalações do armazém devem proporcionar a movimentação rápida e fácil de suprimentos desde o recebimento até a expedição. (VIANA, 2009)

Segundo Dias (1993), a escolha do melhor sistema de estocagem de uma empresa é feita em função do espaço disponível, do número de itens estocados e seus tipos, do tipo de embalagem e da velocidade de atendimento necessária.

Para que seja possível otimizar a utilização dos espaços de armazenagem é necessário escolher o sistema de estocagem que mais se adeque aos produtos e objetivos de cada empresa.

2.4.1 Sistema Emblocado

Existem vários sistemas de estocagem e cada um se adéqua a um tipo de material, por exemplo, o sistema emblocado, que permite que as mercadorias sejam empilhadas umas sobre as outras, e diretamente sobre o piso. (MEDEIROS, DA SILVA E MOURA, 2008)

Segundo Dias (1993), o emblocamento forma uma espécie de prateleira por si só, ou diminui a necessidade de divisões nas prateleiras, permitindo o aproveitamento máximo do espaço vertical.

Segundo Moura (2010) esse tipo de armazenamento é o mais econômico, já que requer somente uma superfície plana, sobre a qual se formam as pilhas de materiais.

A armazenagem de produtos empilhados está limitada às características das mercadorias, cujo principal aspecto é não gerar deformidade ao produto e/ou embalagem.

De acordo com Moura (2010) a vantagem desse método é que não há necessidade de investimento do capital, exceto do piso do prédio. As desvantagens seriam a falta de acesso a todos os materiais e a possibilidade de esmagamento dos materiais.

2.4.2 Sistema Porta Paletes Convencional

Para Ballou (1995), confinar a mercadoria à proteção metálica oferecida pelas estantes ou caixas não apenas evita danos ocasionados pelas empilhadeiras, como também gera segurança adicional ao elevar os produtos acima do piso do armazém.

facilita a identificação dos produtos e controles de datas e vencimentos. (MEDEIROS, DA SILVA E MOURA, 2008)

Viana (2009) descreve a estrutura porta palete como uma estrutura pesada, na qual as prateleiras são substituídas por plano de carga constituído por um par de vigas que se encaixam em colunas, com possibilidade de regulagem de altura. Os paletes são armazenados e retirados individualmente por empilhadeiras que se movimentam em corredores.

As estruturas são projetadas e dimensionadas de acordo com as medidas dos paletes a serem estocados, a carga distribuída sobre o mesmo, a área disponível, o pé direito disponível e o tipo de equipamento de movimentação/elevação utilizado.

Figura 1 - Estrutura Porta Palete Convencional Fonte: MECALUX, 2007

O sistema porta palete permite fácil controle e disponibilidade dos produtos, sem necessidade de mover nenhuma outra carga para acessar a mercadoria que necessita. (MECALUX, 2007)

De acordo com Moura (2010) existem várias vantagens na utilização desse sistema como adaptação da estrutura a diversos tipos de produtos e compatibilidade com a maioria dos equipamentos de movimentação.

Em contrapartida, o sistema apresenta algumas limitações, segundo Moura (1983), esse sistema exige leiaute bem definido e pouco sujeito a mudanças.

2.4.3 Sistema Drive in

De acordo com Viana (2009), o sistema drive in trata-se de um porta palete constituído

por bloco contínuo, não separado por corredores intermediários, por meio do qual as empilhadeiras movimentam-se dentro da própria estrutura para depositar ou retirar materiais.

No sistema drive in os materiais armazenados não devem ter uma variedade alta, pois

esse sistema possui restrições quanto à seletividade dos materiais. Esse sistema é compacto e garante uma melhor utilização do espaço de armazenagem, pois reduz a quantidade de corredores. A estrutura é fechada em uma das extremidades, dessa forma o acesso é permitido apenas por um corredor na extremidade livre.

Segundo Viana (2009), o sistema drive in proporciona solução otimizada para

aproveitamento do espaço disponível.

Para Medeiros, da Silva e Moura (2008), a principal utilização do sistema drive in é

realizada quando o aproveitamento do espaço é mais importante que a agilidade no processo de armazenagem.

O aproveitamento do espaço, com a utilização do drive in, chega até a 70% do espaço

disponível. Com esse sistema posiciona-se a mercadoria a qualquer nível, já que a estrutura permite a acumulação de carga em profundidade e altura. (MECALUX, 2007)

Figura 2 - Sistema Drive in Fonte: MECALUX, 2007

Por outro lado existem algumas desvantagens, o sistema reduz o acesso aos materiais e permite apenas que o último palete que entra é, necessariamente, o primeiro que sai (sistema

LIFOLast-In - First-Out), o que não é interessante para materiais perecíveis.

Viana (2009) cita, como desvantagem, o aumento da movimentação do estoque e a limitação de variedade dos produtos selecionados para o armazenamento, pois os materiais que foram armazenados primeiro são retirados por último.

2.4.4 Sistema Drive Through

O drive through é um sistema similar ao anterior, sendo a principal diferença que essa

estrutura permite acesso pelos dois lados.

Para Medeiros, da Silva e Moura (2008), a principal diferença entre o drive in e o drive through é que no primeiro a amarração da estrutura impede que a empilhadeira atravesse os

corredores, enquanto que no drive through a amarração é na parte superior permitindo assim

que a empilhadeira atravesse o corredor.

Segundo Moura (1983), o sistema é mais indicado para casos em que a movimentação de entrada e de saída sejam feitas separadamente.

De acordo com Viana (2009), as desvantagens encontradas no sistema drive in são

contornadas pelo sistema drive through, onde a alimentação de materiais é feita de um lado e a

retirada é feita pelo lado oposto. Desta forma, o primeiro produto colocado na estrutura é o primeiro a sair (sistema FIFO First-In/ First-out). Este tipo de armazenagem é importante

Figura 3 - Sistema Drive Through Fonte: MECALUX, 2007

Esse sistema promove uma boa utilização do espaço disponível, já que existe a necessidade de apenas dois corredores. O que também pode ser considerado vantajoso é o fato da utilização de equipamentos comuns para movimentação dos produtos, não exigindo grandes investimentos na compras de equipamentos de movimentação.

Uma desvantagem citada por Moura (1983) é que para retirar um palete que esteja no meio é necessário movimentar os que estão a sua frente, aumentando assim a movimentação de materiais no armazém.

2.4.5 Sistema de Unitização em Racks

Racks são construídos normalmente em aço utilizados para acomodar materiais das mais

diferentes formas, podendo ser empilháveis. (Viana, 2009)

Os racks podem ser armazenados uns sobre os outros com boa segurança, sem transferir

o peso para as mercadorias, pois o apoio é feito na própria estrutura metálica. Os racks são

Figura 4 - Sistema de unitização em racks Fonte: MECALUX, 2007

Segundo Medeiros, da Silva e Moura (2008), o uso dos racks permite aproveitar a altura

disponível porque o sistema pode ser dotado de equipamentos mecanizados para o transporte ou a elevação das mercadorias.

O uso dos racks permite modificações no leiaute, pois eles são facilmente desmontados

e transportados.

A principal desvantagem no uso desse sistema é a alta movimentação exigida, pois para a retirada de um material que esteja na posição mais próxima do solo é necessário retirar todos que estão acima e fazer a desmontagem do Rack.

2.4.6 Corredores

O arranjo físico e o dimensionamento dos corredores são um fator importante para se obter máxima eficiência do armazém é o caminho de passagem dentro e entre as áreas de estocagens, recebimento e expedição. (MEDEIROS, DA SILVA E MOURA, 2008)

A quantidade de corredores existentes no armazém vai depender do sistema de armazenagem que for adotado, do tamanho do armazém e da quantidade de portões existentes. A largura dos corredores está intimamente ligada ao sistema de armazenagem adotado e aos equipamentos de movimentação que serão utilizados.

O número de corredores vai depender também da facilidade de acesso desejada. Assim, quando a quantidade de mercadorias em estoques for elevada, podem ser formadas ilhas com várias pilhas. (DIAS, 1993)

visibilidade possível, para que se evite acidentes de trabalho.(MEDEIROS, DA SILVA E MOURA, 2008)

Segundo Viana (2009), a largura dos corredores é determinada pelo equipamento de manuseio e movimentação dos materiais. A localização dos corredores é determinada em função das portas de acesso e da arrumação das mercadorias, de modo a facilitar o trânsito dos equipamentos de transporte, embarque e recebimentos de materiais.

De acordo com Medeiros, da Silva e Moura (2008), dependendo do sistema de armazenagem utilizado, apenas 80% da área disponível são destinados às atividades de estocagem, este quesito é de fundamental importância, para se “salvar” o máximo possível de área para a guarda dos produtos.

Para Moura (1983) os corredores devem ser retilíneos, largos o suficiente para permitir uma movimentação eficiente e todos os corredores devem ter mão única, com exceção dos corredores de transporte principais.

2.5 Leiaute

O leiaute é a integração do fluxo de materiais, da operação dos equipamentos de movimentação, combinados com as características que conferem maior produtividade ao elemento humano. (DIAS, 1993)

Os tipos de áreas e equipamentos de estocagem a serem usados irão determinar, até certo ponto, a configuração do leiaute da estocagem e as necessidades de corredores. (MOURA, 2010)

O leiaute influi desde a seleção ou adequação do local, assim como no projeto de construção, modificação ou ampliação, conforme o caso, bem como na distribuição e localização dos componentes e estações de trabalho, assim como na movimentação de materiais, máquinas e operários. (VIANA, 2009)

Uma consideração do leiaute que afeta a produtividade da seleção, é o comprimento das estanterias numa área de estocagem. Para se determinar o comprimento ótimo da estanteria, é preciso considerar tanto o espaço como a reposição. (MOURA, 2010)

Para Ballou (2006), existem considerações relativas ao espaço de estocagem e à separação de pedidos que influem no projeto interno do armazém.

O leiaute mais simples de separação de pedidos é usar as áreas de estocagem já existentes, com as modificações necessárias, tais como altura de empilhamento, localização de mercadorias relativas aos locais de saída e o tamanho da área. (MOURA, 2010)

Uma boa definição de leiaute faz com que a armazenagem de determinado produto se processe dentro do padrão máximo de economia e rendimento.

Segundo Moura (1983), um leiaute de armazenagem leva em conta as exigências de estocagem de curto e longo prazo.

Em depósitos onde o movimento é baixo, a preocupação é traçar áreas e estocagem que podem ser largas e profundas e a pilha é tão alta quanto permitam o pé direito ou a estabilidade da carga. (MOURA, 2010)

Para Ballou (2006), em armazéns com baixo percentual de giro das mercadorias, a preocupação principal é configurar armazém para estocagem.

Para utilização desse leiaute admite-se que o excessivo tempo utilizado para movimentação dos materiais será compensando pelo melhor aproveitamento do espaço de armazenagem.

De acordo com Moura (2010), a medida que o movimento de estoque aumenta, tal leiaute se torna progressivamente menos satisfatório e deve-se fazer modificações para manter razoáveis as despesas de movimentação.

Dessa forma os corredores tenderão a se tornar mais largos e a altura dos empilhamentos diminuirá. (BALLOU, 2006)

2.6 Endereçamento de Materiais

Os sistemas de endereçamento de materiais são muito importantes, se forem bem definidos e controlados, proporcionam agilidade na localização das mercadorias, como também favorecem o acompanhamento e controle da validade dos produtos.

Existem dois métodos básicos utilizados para localizar e recuperar as mercadorias dos pontos de armazenagem, que são o sistema de endereçamento fixo e o sistema de endereçamento variável.

No sistema de endereçamento fixo é determinado um número de áreas de estocagem para um tipo de material, definindo-se, assim, que somente material deste tipo poderá ser estocado nos locais marcados. (DIAS, 1993)

estocado em seu local definido e não se pode guardar nenhum outro item ali, mesmo que ele esteja vazio.

Nesse tipo de endereçamento, a localização de cada produto é conhecida, no entanto é necessário haver um registro de quais itens estão em que lugar.

A definição dos locais de cada produto pode ser feita de acordo com a sequencia de números da codificação dos mesmos. (MOURA, 2010)

Uma desvantagem de utilizar a seqüencia de números para definir a localização é a inabilidade de colocar deliberadamente os itens com grande volume de vendas próximos do ponto de uso e os itens com baixo volume de vendas mais distantes do ponto de uso, com propósito de melhorar a eficiência da movimentação de materiais. (MOURA, 2010)

O processo de definição dos itens, nos sistemas com localizações definidas, não tem que seguir nenhum padrão. Pode-se colocar os itens com alto volume de vendas perto do ponto de uso e os com baixo volume de vendas longe do ponto de uso. (MOURA, 2010)

Porém esse sistema possui desvantagens, conforme mencionado por Dias (1993), com esse sistema corre-se um risco muito grande de desperdício de áreas de armazenagem.

Porque áreas demarcadas para um tipo de material podem ficar em desuso momentaneamente por falta desse material e não poderá ser utilizada para armazenagem de outro tipo de produto.

Outro problema que poderá ocorrer com a utilização desse tipo de endereçamento é a falta de local para armazenagem de determinado tipo de produto. Da mesma forma que os espaços poderão ficar vazios, não sendo aproveitados para armazenagem de outros materiais, alguns produtos podem ficar em locais indevidos porque os locais definidos para armazenamento dos mesmos estão em completamente preenchidos. Ou seja, com a utilização desse tipo de endereçamento se pode ter uma quantidade de produtos necessitando ser armazenada e que não poderá ser, porque os espaços de armazenagem que estão livres são para outro tipo de produto.

Os sistemas com localização variável permitem que o material seja estocado em qualquer lugar disponível atualmente na área destinada a isso. (MOURA, 2010)

No sistema de endereçamento variável não existem locais fixos de armazenagem, a não ser, para materiais de estocagens especiais. (DIAS, 1993)

- quando um item é recebido, os registros (manuais ou computadorizados) de localização do estoque são verificados, para determinar se algum dos itens está em estoque e, caso esteja, descobrir a localização;

- se um local contém aquele item e, se houver espaço suficiente, o material recém-chegado é estocado, e o registro da localização de estoque daquele item é atualizado, para mostrar a nova quantidade disponível naquele local;

- se nenhum local contém aquele item ou se não houver espaço suficiente no local atual, o material recém chegado é colocado em qualquer ponto disponível de estocagem;

- o registro de localização de estoque daquele item é atualizado, com o endereço do local no qual o material está estocado e a quantidade;

- quando se deseja retirar um item, o registro de localização do estoque é verificado, para determinar o endereço do local de estocagem em que o mesmo está;

- o material é localizado, a quantidade desejada é retirada e o registro de localização de estoque é atualizado, ajustando o nível registrado daquele local.

Para Medeiros, da Silva e Moura (2008), esse método possibilita melhor uso da área, mas, para manter o registro de um item que pode estar em diversos locais diferentes, deve-se ter um código de recuperação eficaz.

Segundo Dias (1993), o único inconveniente deste sistema é o perfeito método de controle que deve existir sobre o endereçamento, sob o risco de possuir material em estoque perdido que somente será descoberto ao acaso ou na execução do inventário.

Medeiros, da Silva e Moura (2008), cita outra desvantagem do sistema de endereçamento variável que apesar de possibilitar melhor utilização do espaço, esse pode resultar em maiores percursos para montar um pedido, pois o único item pode estar localizado em diversos pontos.

De acordo com Moura (2010), a seleção do método apropriado de estocagem depende da importância dada para o espaço de estocagem versus a importância dada para a reposição.

2.7 Movimentação e Manuseio de Materiais

Segundo Viana (2009), pode-se dizer que existe necessidade de revisão parcial ou total do sistema de movimentação de materiais quando:

- materiais estão sendo desviados do caminho mais direto e natural de sua transformação no processo fabril, para fins de inspeção, conferência e outras razões;

- pessoal da produção está abandonando seus postos para efetuar operações de transporte; - interseções ou cruzamentos freqüentes de trajetórias de materiais em movimento; - os trabalhadores da produção têm de parar ate serem supridos de matéria-prima;

- os materiais vão e voltam na mesma direção por mais de uma vez no seu processo de transformação;

- cargas acima de 50 kg são levantadas mais de 1 metro sem ajuda mecânica;

Segundo Moura (1983), a eficiência de um sistema para a movimentação de cargas e o capital necessário dependem da escolha adequada do equipamento.

A escolha do equipamento de movimentação de materiais mais adequado para determinado tipo de carga – unitária ou a granel – oferece, basicamente, duas alternativas: adotar um equipamento de uso geral ou um equipamento de uso específico. (MOURA, 1983)

Moura (1983) cita muitos fatores que influenciam na escolha do equipamento como dimensões, peso e quantidade da carga, distancia e velocidade necessários, custos de operação e manutenção, entre outros.

O objetivo primordial do manuseio é a separação de das cargas de acordo com as necessidades dos clientes. As três atividades principais do manuseio são o recebimento, o manuseio interno e a expedição. (BOWERSOX, 2008)

A melhoria da eficiência do manuseio dos materiais desenvolve-se ao longo de quatro linhas: unitização de cargas, o leiaute do espaço, a escolha do equipamento de estocagem e a escolha do equipamento de movimentação. (BALLOU, 2006)

Ballou (2006) completa, a eficiência pode ser melhorada mediante a consolidação de um número de volumes menores numa única carga e o conseqüente manuseio da carga consolidada.

Esse fato ocorre por que quanto maior o tamanho da carga, menor o número de viagens necessárias para movimentar uma determinada quantidade de material, e maior a economia com custos de movimentação.

2.8 Separação de Pedidos

A seleção de pedidos de uma só vez mantém a integridade dos mesmos, permite a embalagem conforme ocorre a seleção e freqüentemente resulta num tempo de percurso como uma grande porcentagem do ciclo de tempo total da seleção. (MOURA, 2010)

Na seleção em lotes ou zonas, os pedidos devem ser acumulados segundo a operação de seleção, dessa forma ocorrem reduções na porcentagem do ciclo se seleção, dedicado ao tempo de percurso. (MOURA, 2010)

A fim de determinar o método de seleção preferível, deve ser feita uma análise baseada nos pedidos recebidos e no leiaute do armazém. (MOURA,2010)

A separação de pedidos é a atividade do armazém onde cargas menores e unitizadas são separadas e combinadas para atender ao pedido de um cliente. (MOURA, 2010)

A função da separação de pedidos é a transformação de informação de entrada em movimentação de produtos. (MOURA, 2010)

Segundo Ballou (2006), o tempo de movimentação da separação dos pedidos poderia ser ainda mais reduzido pela opção por equipamento especializado.

A separação de pedidos pode ser manual, motorizada, automática ou uma combinação desses métodos. O sistema manual utiliza carrinhos de mão com duas ou quatro rodas, que são empurrados ao longo da linha de separação e carregados manualmente. (MOURA, 2010)

Para Ballou (2006) a flexibilidade e o baixo custo do equipamentos manuais fazem deles a melhor escolha quando o mix de produtos existente no armazém é dinâmico, o volume que flui entre as área não é intenso, e o investimento em equipamentos mecanizado não compensaria o investimento.

O sistema motorizado utiliza veículos guiados ou não para transportar e/ou elevar o empregado do armazém ao longo da linha de separação.(MOURA, 2010)

De acordo com Ballou (2006), é enorme a variedade dos equipamentos mecânicos para carga e descarga, separação de pedidos e movimentação de mercadorias no armazém. O equipamento de movimentação é diferenciado pelo seu grau de uso especializado e pela extensão da força manual necessária para operá-lo.

A maneira de gerenciar os pedidos que chegam tem influência sobre os custos de manuseio. A geração de listas de separação a partir da ordem de compras é uma das opções para a redução dos custos. (BALLOU, 2006)

O seqüenciamento é o arranjo dos itens de rota de coleta para que sejam separados com eficiência dos estoques. Poupa-se tempo de separação evitando retroceder por corredores para pegar mercadorias. (BALLOU, 2006)

Criação de áreas de separação de pedidos tende a minimizar o tempo de rota e de serviço no local de estoque. (MOURA, 2010)

CAPÍTULO 03 – ESTUDO DE CASO

Este capítulo apresenta o estudo de caso aplicado aos armazéns de produto acabado de uma empresa de beneficiamento de castanhas de caju. Neste sentido o estudo foi organizado em duas partes, sendo a primeira a análise da situação inicial da empresa e a segunda as propostas de melhorias, conforme detalhadas a seguir.

3.1 Análise da Situação Inicial da Empresa

Neste tópico será a apresentada a empresa de forma detalhada, caracterizando suas atividades e produtos. Serão definidos também os objetos de estudo, com suas respectivas características e peculiaridades.

3.1.1 Caracterização da Empresa

A empresa em estudo iniciou com a construção de duas plantas nos anos 40 e a construção da terceira planta por volta dos anos 70, essas três plantas são as mesmas existentes atualmente.

Com a aquisição de empresas locais por um grupo internacional, em 1978, a empresa consolidou sua marca de castanha de caju no mercado brasileiro. Foi adquirida pela Nabisco, iniciando um processo de modernização do parque industrial, focado na melhoria da produtividade e qualidade dos seus produtos.

O processo de modernização que começou no final da década de 80 permitiu que as amêndoas de castanha de caju atingissem mais de 40 países, em todos os cinco continentes. Em média, 80% da produção é exportada para Estados Unidos, Europa, Rússia, Canadá, China, entre outros.

A empresa também pertenceu ao Grupo Kraft Foods, e desde 2004 está sob o controle de um grupo de sócios internacionais. Atualmente, possui 3 fábricas situadas em Fortaleza – Ceará, ocupando, as três plantas, um total de 136.000m² de área e gerando 1.700 empregos diretos. Essa estrutura permite que a empresa seja a maior indústria de beneficiamento de castanha de caju do mundo, com capacidade de processamento anual de 70 mil toneladas de castanha de caju in natura por ano.

A empresa tem foco na qualidade dos produtos e possui vários programas que garantem a qualidade e segurança de alimentos. Está em processo de certificação da ISO 22:000 que é uma norma para os Sistemas de Gestão de Segurança de Alimentos voltadas para empresas que se preocupam em assegurar controles dos perigos em toda sua cadeia produtiva de alimentos, garantindo que o alimento está seguro no momento do consumo humano.

Além da qualidade dos produtos, a empresa preza pelo bom relacionamento com a comunidade, contribuindo para o desenvolvimento das comunidades próximas as fábricas e para preservação do meio ambiente. Todos os resíduos gerados nas fábricas são tratados de modo a evitar que os mesmos prejudiquem o meio ambiente.

Destaca-se que as informações quantitativas aqui apresentadas foram modificadas com o objetivo de preservar informações sigilosas da empresa, no entanto seguem uma relação de proporção entre os valores monetários e as quantidades realmente produzidas.

3.1.2 Caracterização do Processo de Armazenagem de produtos acabados

A Empresa possui uma política de investimento onde ela negocia com bancos a disponibilização de capital, em contrapartida a Empresa deve manter estoques mínimos de matéria prima, produto em processo e estoque de produto acabado como garantia.

Dependendo do contrato definido com o banco, a garantia de produtos acabados pode ser definida em quilos, independente do tipo de produto, ou pode ser de acordo com o valor de cada produto, ou seja, o banco exige que seja mantido em estoque produtos que possuem maior valor monetário. Um funcionário de uma empresa terceirizada, contratado pelo banco, verifica todos os dias as quantidades de produtos acabados que estão em garantia, o mesmo lacra o armazém, ou área que se encontram os produtos, para assegurar que não ocorra movimentação dos mesmos após a verificação.

Em quatro dos seis armazéns existem produtos que estão em garantia do banco, esses produtos devem ser movimentados para que não percam sua validade, já que se trata de alimentícios, porém devem ser substituídos para que seja mantida a quantidade mínima estabelecida. Os armazéns que não possuem produtos em garantia dos bancos são o A6 da Fábrica 1 e o armazém de caixas box da Fábrica 3.

A empresa trabalha com duas linhas, a comercial que é destinada a venda varejo, como supermercados, e a industrial, que é destinada a outras empresas que irão utilizar os produtos como matéria prima. Os produtos da linha comercial são embalados em saches de tamanhos variados e colocados em caixas de acordo com o tamanho do sache. Os produtos da linha industrial tem duas embalagens principais, que são as caixas corvac de 22,63 kg e as caixas box de 793,8kg.

3.1.2.1 Armazéns da Fábrica 1

Figura 5 - Localização dos armazéns da Fábrica 1 Fonte: Elaborado pelo autor, 2011

O A4 estoca normalmente produtos em caixas corvac, de 22,63kg, paletizadas, com produtos produzidos na própria fábrica e que são de garantia do banco, este armazém possui apenas um portão e possui colunas que dificultam a estocagem e o manuseio dos materiais.

O A5 estoca produtos designados à garantia do banco, e qualquer outro produto que necessite ser estocado, mesmo que não seja da garantia do banco. Ou seja, no A5 podem estar estocados produtos da linha comercial ou industrial, em caixas corvac paletizadas, em caixas box, de 793,8kg, ou em caixas da linha comercial paletizadas. Esse armazém possui apenas um portão para movimentação de materiais e não são feitos recebimentos nem embarques por ele.

O A6 estoca produtos de três principais clientes, normalmente em caixas corvac, e é o armazém onde são realizados os recebimentos e os embarques tanto para os clientes quanto para as outras fábricas. Produtos que não possuem a quantidade de caixas suficiente para formar um palete, seja em caixas da linha comercial ou em caixas corvac, ficam estocados temporariamente no armazém A6, até que o palete seja preenchido e enviado ao local de destino.

3.1.2.2 Armazém da Fábrica 2

Figura 6 - Localização do armazém da Fábrica 2 Fonte: Elaborado pelo autor, 2011

O armazém da Fábrica 2 armazena produtos da linha comercial, na parte superior, que são produzidos na Fábrica 1. Esses produtos são paletizados e armazenados nessa área para facilitar a movimentação. Na parte inferior são armazenados produtos designados à garantia do banco, que podem ser em caixas corvac ou em caixas box. Existe um portão que faz a divisão entre a parte superior e inferior do armazém, o qual é lacrado após a conferência dos produtos da garantia do banco. O armazém possui dois portões, sendo um para movimentação de materiais dentro da fábrica e outro por onde são realizados os embarques e recebimentos.

3.1.2.3 Armazéns da Fábrica 3

Figura 7 - Localização dos armazéns da Fábrica 3 Fonte: Elaborado pelo autor, 2011

O armazém de caixas box, como o nome já diz, armazena produtos em caixas box, que são caixas grandes, de 793,8 kg, feitas de papelão ondulado e que possuem uma estrutura firme, permitindo o empilhamento de duas caixas postas diretamente uma sobre a outra. Os produtos estocados são de um dos principais clientes da empresa, e ficam apenas nesse armazém, para evitar contato com outros produtos, reduzindo o risco de qualquer tipo de contaminação. Esse armazém possui apenas um portão para movimentação de materiais dentro da fábrica.

O armazém de caixas corvac estoca produtos embalados em caixas corvac, de 22,63 kg, que são paletizados. Um palete completo possui 48 caixas corvac, sendo 6 caixas em cada nível, compondo oito níveis. Os produtos estocados são produzidos na própria Fábrica e são da garantia do banco. O armazém possui três portões sendo dois utilizados para embarque e um utilizado para movimentação de materiais dentro da Fábrica.

Os tipos de produtos estocados nos seis armazéns da Empresa são, normalmente, os descritos anteriormente, mas podem ser os mais variados possíveis, pois em todos possuem estoques de garantia dos bancos e esses estoques podem ser compostos de diversos tipos de materiais acabados. Nas três Fábricas existem áreas de recebimento e expedição de materiais.

O trabalho em conjunto dos armazéns além de apresentar uma visão real do que acontece na empresa, permitirá uma melhor disposição dos produtos, buscando solucionar e amenizar as restrições utilizando todos os espaços disponíveis.

3.1.3 Classificação ABC

A classificação ABC foi realizada apenas nos produtos do armazém da Fábrica 2, ou seja, nos produtos da linha comercial. Essa classificação existe apenas na Fábrica 2 onde são utilizados sistema porta paletes e são armazenados produtos da linha comercial, ou seja, produtos voltados a linha varejo. Com base nessa classificação foi determinado um endereçamento fixo para cada grupo de produtos, dispondo os produtos com classificação A em locais de fácil acesso e mais próximos da área de embarque, os com classificação C em locais menos privilegiados e os classificados como B em locais intermediários.

Nas demais Fábricas não há nenhum tipo de classificação dos produtos armazenados. Os produtos são dispostos nos racks, diretamente sobre o chão ou emblocados, dentro do

armazém tentando agrupar materiais do mesmo tipo, mas não há nenhum tipo de preocupação com a localização visando facilitar o manuseio e movimentação.

A classificação existente foi feita tomando como base apenas o volume de vendas anual de cada produto da linha comercial, ou seja, os produtos que possuem uma maior representatividade no volume de vendas foram considerados com classificação A, produtos com representatividade média foram classificados como B, e produtos com baixo percentual no volume de vendas receberam classificação C.

VOLUME DE VENDAS / ANO

Descriçao do Produto Caixas kg % de vendas em KG % acum

SH.CAST.50G X 17.430 150.595 8,43% 8,43%

A

AM S/P 500G 10.427 150.149 8,40% 16,83%

SH.CAST.100G 28.242 122.005 6,83% 23,66%

JATI CAST.100G 26.062 112.588 6,30% 29,96%

B

KIT CAST. CAJU 24.264 104.820 5,87% 35,83%

SH.CAST.30G 25.775 100.213 5,61% 41,44%

AM S/P 200G 10.742 92.811 5,19% 46,63%

SH.CAST.50G A 17.468 75.462 4,22% 50,86%

SH.CAST.50G 14.877 64.269 3,60% 54,45%

AM S/P 40G X 14.406 62.234 3,48% 57,94%

C

LT. CAST.100G X 10.032 57.784 3,23% 61,17%

AM S/P 130G X 13.321 49.874 2,79% 63,96%

AM S/P 130G 12.369 46.310 2,59% 66,55%

SH.CAST.100G X 10.302 44.505 2,49% 69,04%

AM JAP 200G 4.980 43.027 2,41% 71,45%

LT. CAST.190G 6.585 36.033 2,02% 75,51%

SH.PIST.100G 7.362 31.804 1,78% 77,29%

SH.GRAN.150G X 4.584 29.704 1,66% 78,96%

LT. MIX 200G 5.065 29.174 1,63% 80,59%

AM S/P 40G 6.572 28.391 1,59% 82,18%

LT. CAST.190G X 4.894 26.780 1,50% 83,68%

SH.GRAN.150G 4.065 26.341 1,47% 85,15%

AM JAP 500G 1.700 24.480 1,37% 86,52%

SH.PIST.100G X 5.663 24.464 1,37% 87,89%

AM JAP 130G X 6.385 23.905 1,34% 89,23%

AM S/P 200G X 2.505 21.643 1,21% 90,44%

AM JAP 40G X 4.579 19.781 1,11% 91,55%

C.PARA 150G 2.815 18.241 1,02% 92,57%

AM JAP 130G 4.258 15.942 0,89% 93,46%

CAST. PREMIUM 2.811 13.763 0,77% 94,23%

LT. PIST.150G 3.048 13.167 0,74% 94,97%

AM JAP 200G X 1.184 10.230 0,57% 95,54%

AMENDOA 150G 1.132 7.335 0,41% 95,95%

CAST. NATURAL 1.370 6.905 0,39% 96,34%

LT. MIX 200G X 1.085 6.250 0,35% 96,69%

MIX PREMIUM LT 1.272 6.228 0,35% 97,03%

KIT PISTACHE 18 1.365 5.897 0,33% 97,36%

AM JAP 40G 1.323 5.715 0,32% 97,68%

JATI CAST.200GX 620 5.357 0,30% 97,98%

C.PARA 150G X 736 4.769 0,27% 98,25%

CAST PARA 100GX 784 4.516 0,25% 98,50%

LT. PIST.150G X 1.019 4.402 0,25% 98,75%

PISTACHE PREMIU 1.074 4.176 0,23% 98,98%

CAST PARA 100G 657 3.784 0,21% 99,20%

AMENDOA 100G 656 3.779 0,21% 99,41%

AMENDOA 100GX 622 3.583 0,20% 99,61%

AMENDOA 150G X 329 2.132 0,12% 99,73%

JATI CAST.50G X 383 1.655 0,09% 99,82%

SH. MIX 70G X 228 1.379 0,08% 99,90%

SH. PIST. 50G X 231 998 0,06% 99,95%

JATI AM 130G X 224 839 0,05% 100,00%

Volume Total de Vendas 336.224 1.786.717 - - Tabela 1 - Classificação ABC existente na empresa

Fonte: Elaborado pelo autor, 2011

Sabe-se que a classificação ABC utiliza, basicamente, dois critérios que são definidos de acordo com o tipo de materiais utilizados, o objetivo da classificação e com os resultados que se desejam trabalhar. Nesse caso, é oportuno considerar também o valor de venda de cada produto, pois os produtos que têm o preço alto e vendem pouco serão comparados com aqueles que vendem muito, mas possuem preço baixo.

quilos e uma caixa que contém saches de amendoim de 500 gramas possui 24 saches totalizando 12 quilos. Portanto, de acordo com a classificação existente, é considerado como se as embalagens que possuem saches com maiores quantidades em gramas fossem mais vendidas do que as que possuem quantidade menor em gramas, o que não é a realidade.

Para realização de uma classificação ABC tendo como foco a facilidade na movimentação dos produtos, deve-se utilizar o volume em caixas e não a quantidade em quilos, visto que a menor unidade a ser movimentada dentro do armazém são as caixas.

Nota-se que a regra de pareto 80-20 não foi obedecida, ou seja, nesse caso 20% dos produtos não representam 80% da movimentação física.

O peso das caixas pode ser levado em consideração caso haja uma diferença considerável que possa influenciar na rapidez e facilidade da movimentação dos produtos. Porém esse critério de peso só poderá ser aplicado para os produtos da linha comercial, pois os produtos da linha industrial possuem o peso de cada caixa fixo, sendo apenas dois tipos de caixas, a box, com 793,8, e a corvac, com 22,63kg.

Dessa forma, recomenda-se que nova classificação ABC seja realizada, tanto nos produtos da linha comercial quanto nos produtos da linha industrial, considerando o preço e o volume de vendas em quantidade de caixas.

3.1.4 Descrição do Leiaute e dos tipos de Sistemas de Armazenagem

3.1.4.1 Armazéns da Fábrica 1

A Fábrica 1 possui uma área total de 2.542 m² para armazenagem, sendo a área e a capacidade máxima correspondente a cada armazém descrita na tabela 2.

FÁBRICA 1

Armazém Área Capacidade Máxima

A4 1.086 m² 1.398 paletes

A5 676 m² 756 paletes

A6 780 m² 582 paletes

Total 2.542 m² 2.736 paletes

Tabela 2 – Área e capacidade dos armazéns da Fábrica 1 Fonte: Elaborado pelo autor, 2011

A capacidade máxima foi calculada baseada na utilização completa do armazém, com utilização de produtos paletizados, colocados em três níveis de altura nos racks, ou em dois

Os armazéns A4 e A5 da Fábrica 1 utilizam sistema de unitização em racks. Esse

sistema permite o maior aproveitamento do espaço disponível, contudo aumenta significativamente a movimentação de materiais, e esse sistema de unitização não obedece ao

FIFO (First in Fisrt Out). Os produtos que chegam a esses armazéns são guardados de acordo

com os espaços disponíveis, sem haver uma preocupação com a localização e prazo de validade de cada material.

Não existe leiaute definido, os racks são montados de modo a ocupar todos os espaços,

inclusive, nesses armazéns não existem corredores. Às vezes, são deixados espaços de, em média, 60 cm entre as estruturas de racks, para permitir a visualização dos produtos estocados,

mas na maioria das vezes não existe nenhum tipo de espaçamento entre as estruturas.

Quando se utiliza a estrutura de racks os produtos são armazenados, no máximo, em três

níveis de altura. Essa definição da altura é feita, principalmente, por causa do pé direito que é baixo e também por que a utilização de mais níveis de altura exige outros tipos de equipamentos de movimentação que não são utilizados na Fábrica. Além disso, o uso de estruturas de racks em níveis mais altos irá aumentar e dificultar a movimentação dos

materiais.

Apenas no armazém A4, da Fábrica 1, existe a restrição de altura em algumas áreas, permitindo empilhamento de no máximo dois níveis de paletes com a utilização de racks. Essa

restrição ocorre devido às barras de amarração do telhado e a altura do pé-direto nas laterais do teto.

Algumas vezes por falta de estrutura de racks os paletes podem ser posicionados

Figura 8 – Fotos do armazém A4 da Fábrica 1 Fonte: Elaborado pelo autor, 2011

Figura 9 - Foto do armazém A5 da Fábrica 1 Fonte: Elaborado pelo autor, 2011

Esse armazém possui uma área de separação, recebimento e embarque de material, que deveria ficar desobstruída para facilitar essas atividades. Existe, também, um corredor onde são colocados paletes que ainda não estão completos, da mesma forma que no restante do armazém, os paletes são dispostos diretamente sobre o chão.

Os produtos nesse armazém ficam em apenas um nível de altura, pois não podem ser empilhados uns sobre os outros.

Figura 10 - Fotos do armazém A6 da Fábrica 1 Fonte: Elaborado pelo autor, 2011

3.1.4.2 Armazém da Fábrica 2

A Fábrica 2 possui apenas um armazém com área total de 2.806 m², que é dividido em duas partes, a superior e a inferior. A área e a capacidade máxima de cada parte do armazém são apresentadas na tabela 3.

FÁBRICA 2

Armazém Área Capacidade Máxima

Parte Superior 1.850 m² 552 paletes

Parte Inferior 956 m² 1.668 paletes

Total 2.806 m² 2.226 paletes

Tabela 3 – Área e capacidade do armazém da Fábrica 2 Fonte: Elaborado pelo autor, 2011

O cálculo da capacidade máxima foi baseado na utilização completa do armazém, com utilização de produtos paletizados, colocados em três níveis de altura nos porta paletes e utilização dos espaços dos corredores com racks, também em três níveis de altura.

O armazém da Fábrica 2 utiliza dois tipos de sistemas de armazenagem, a estrutura porta paletes convencional e os racks. A estrutura porta paletes permite que os paletes sejam

corredores. Esse sistema permite uma rápida localização e movimentação dos materiais, além de facilitar o controle dos prazos de validade dos produtos. A desvantagem desse sistema encontrada na Empresa é que ele requer corredores largos, o que reduz a área para estocagem dos produtos.

Buscando otimizar a utilização do espaço do armazém, são colocados racks nos

corredores das estruturas porta paletes. Essa prática adotada pela Empresa tanto reduz as vantagens na utilização dos porta-paletes como também dificulta a movimentação de materiais, pois os racks impedem o acesso rápido aos materiais armazenados nas estruturas porta paletes.

Esse armazém é o único que possui leiaute definido, conforme figura 11, tanto na parte superior quanto inferior, já que a estrutura porta paletes fica em local definido e não são desmontadas para retirada dos produtos.

Figura 11 - Leiaute do armazém da Fábrica 2 Fonte: Elaborado pelo autor, 2011

Existe uma área, na parte superior do armazém, reservada para separação de pedidos, embarque e desembarque de material.

Os produtos armazenados nos porta paletes e nos racks são colocados em três níveis de

altura, definidos com base no pé direito do armazém.

Figura 12 - Fotos do armazém da Fábrica 2 Fonte: Elaborado pelo autor, 2011

3.1.4.3 Armazéns da Fábrica 3

A Fábrica 3 possui dois armazéns com área total de 1.735 m². Os armazéns com sua respectiva área e capacidade são apresentados na tabela 4.

FÁBRICA 3

Armazém Área Capacidade Máxima

Caixas Box 594 m² 930 paletes

Caixas Corvac 1.141 m² 1230 paletes

Total 1.735 m² 2160 paletes

Tabela 4 - Área e capacidade dos armazéns da Fábrica 3 Fonte: Elaborado pelo autor, 2011

Essa capacidade máxima foi calculada tendo base a utilização completa do armazém, com utilização de produtos paletizados, colocados em três níveis de altura nos racks e sem

espaços para corredores.

O armazém de caixas corvac da Fábrica 3 utiliza sistema de unitização em racks e não

possui leiaute definido, já que os racks são montados e desmontados constantemente e