Dans un premier temps, nous avons défini un critère de mesure de la durée de vie. Nous commencerons ce chapitre par une section de la bibliographie centrée sur la fatigue des polymères en général, et des thermoplastiques en particulier.

Caractérisation de la tenue en fatigue

Généralités sur la caractérisation de la tenue en fatigue

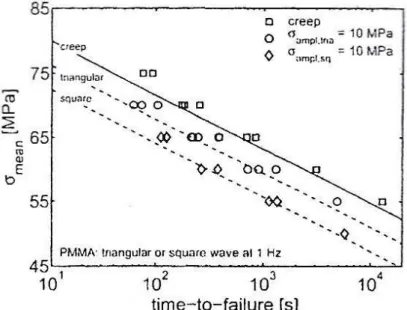

Une approche est proposée pour prédire la fin de vie en fatigue [Janssen et al. Défaillance due à une valeur critique de la contrainte plastique accumulée [Janssen et al.

![Figure I.2 - Différents types de sollicitations [Hénaff et al. 2005]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462737.68691/12.892.103.766.107.524/figure-2-différents-types-sollicitations-hénaff-al-2005.webp)

Prédiction de la durée de vie en fatigue

- Critères en contrainte

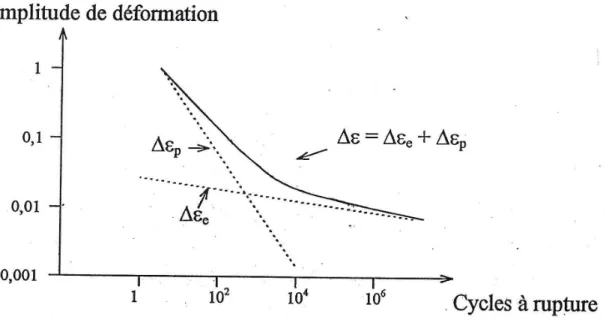

- Critères en déformation

- Critères énergétiques

- Critères basés sur le cumul d’une grandeur caractéristique

Cette mesure reflète clairement l'influence d'un écart moyen et d'une contrainte normale moyenne sur les limites d'endurance. Une autre approche d'un critère basé sur l'accumulation d'une quantité caractéristique est proposée par Janssen et al.

Phénoménologie du comportement cyclique

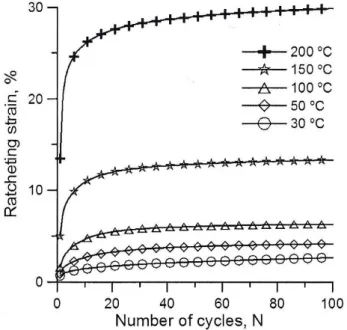

La Figure I.13 montre l'influence de la température sur l'effet de serrage d'un PTFE en traction [Zhang et al. De même, la Figure I.14-(a) illustre l'influence de la contrainte moyenne sur une amplitude de contrainte constante, toujours dans un PTFE [Chen et al.

Objectifs de cette thèse

Matériau

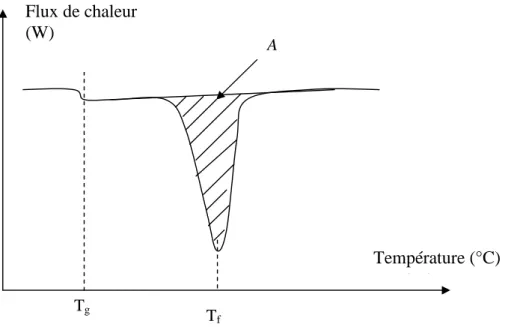

- L’analyse calorimétrique différentielle (DSC)

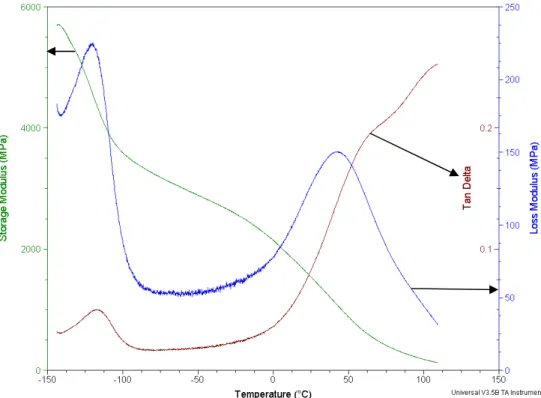

- Analyse mécanique dynamique (DMA)

La figure II.4 présente les résultats de la détermination de la température de fusion Tf en fonction de la position de chaque échantillon. La figure II.5 présente les modules de stockage, le module de perte et le tanδ de notre PEHD en fonction de la température.

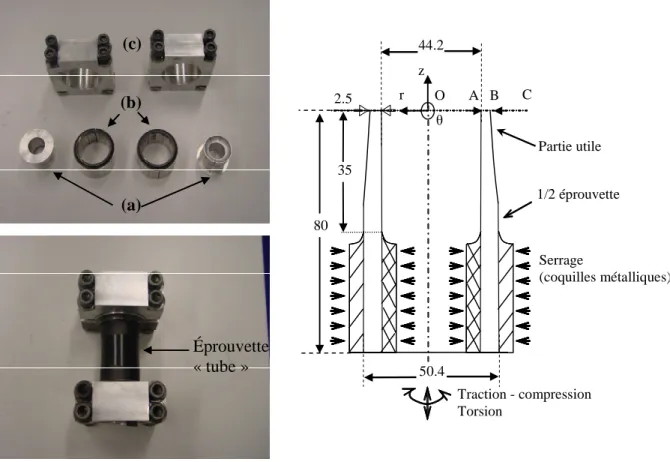

Éprouvettes de fatigue

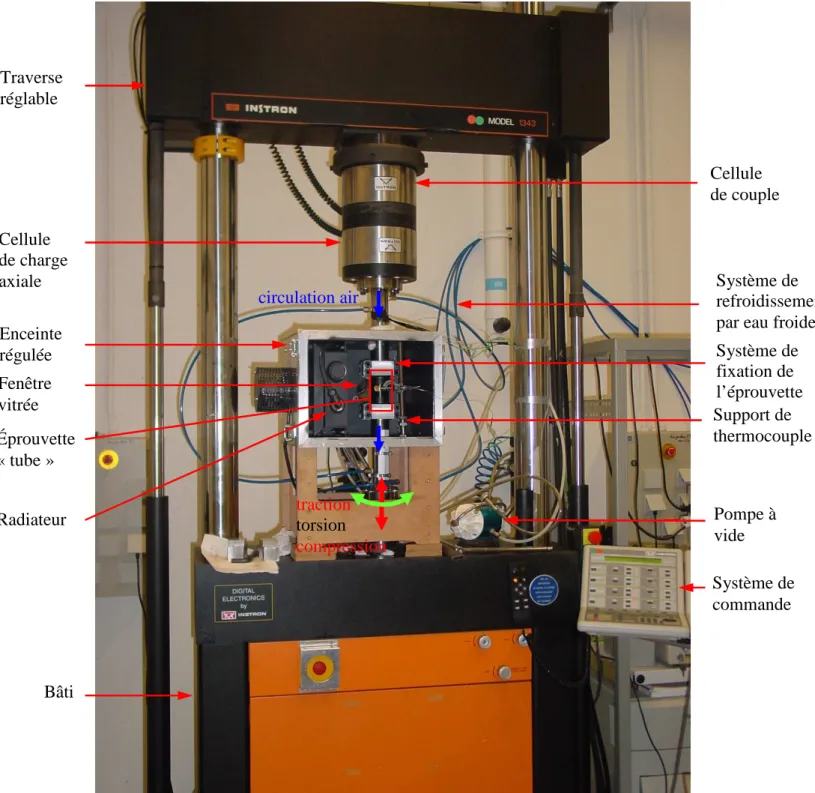

Dispositif expérimental

- Machine d’essais

- Environnement thermique

- Paramètres de l’essai

Dans un deuxième temps, nous observons une influence de la température ambiante sur la tenue en fatigue de ce polymère (Figure II.10). Ces deux thermocouples sont maintenus au centre de la partie utile de l'échantillon (points A et B de la figure II.8) par un dispositif de fixation équipé d'un.

Procédure d’acquisition

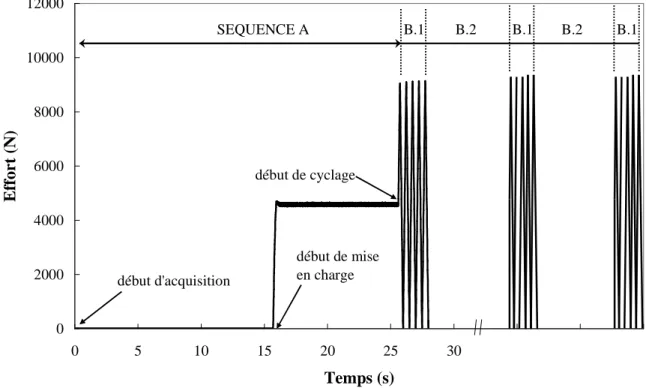

En revanche, les acquisitions démarrent avant le début du cycle, ce qui signifie que le temps enregistré n'est pas le temps de chargement mécanique réel subi par l'échantillon (Figure II.15). Un programme de contrôle a été développé sur Matlab pour réinitialiser le temps de l'essai de fatigue en le synchronisant avec le début du cyclage.

Principes de dépouillement et exploitation des données

- Calcul des contraintes et déformations

- Suivi des boucles d’hystérésis (contrainte – déformation)

Il a donc été choisi d'inclure la partie élastique de la contrainte circonférentielle dans le calcul de la déformation équivalente. Elle correspond à un délai entre l'évolution de la contrainte (défi) et l'évolution de la déformation (réponse) en fonction du temps (Figure II.20).

Conclusion

Tenue en fatigue

Caractéristiques générales de la durée de vie en fatigue

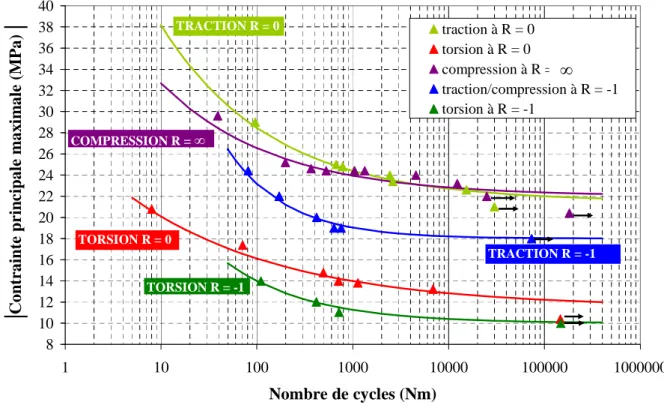

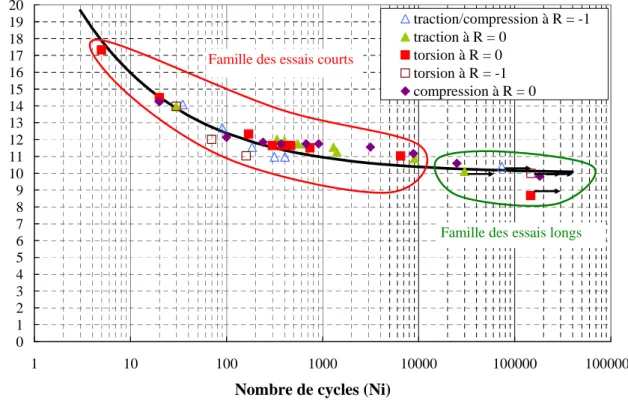

Ces limites de fatigue correspondent à un niveau de contrainte pour un nombre arbitraire de cycles. Cela signifie que les valeurs des limites de fatigue resteraient proches si l'on choisissait arbitrairement un plus grand nombre de cycles.

Définition du critère de fin de vie

- Analyse détaillée du cas de la traction à R = 0

- Généralisation aux autres cas de chargement

- MPa)

- Influence du choix N i / N f sur l’allure des courbes S-N

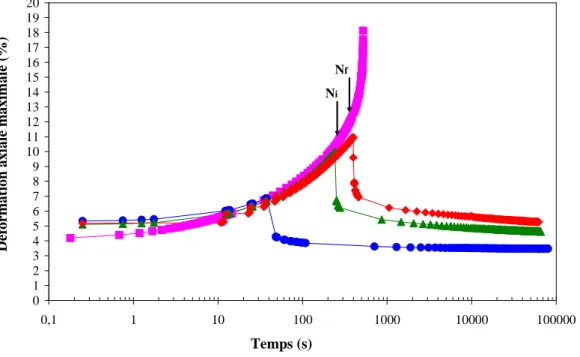

Les cinétiques de déformation maximale en fonction du temps sont représentées sur la figure III.7, où les différentes définitions précédemment distinguées Ni, Nf et Nm (respectivement 560, 850 et 1045 cycles) ont été évaluées sur l'essai de fatigue continue. La figure III.7 montre principalement une bonne reproductibilité de l'évolution de la déformation maximale en fonction du temps. L'évolution de la déformation maximale est similaire à celle observée en déformation à R = 0 et R = -1.

I : la cinétique d'évolution de la déformation maximale se consolide II : le mécanisme d'adoucissement est activé.

Formulation du critère de fatigue

- Influence de l’amplitude de la contrainte principale maximale

- Influence du maximum de la contrainte principale maximale

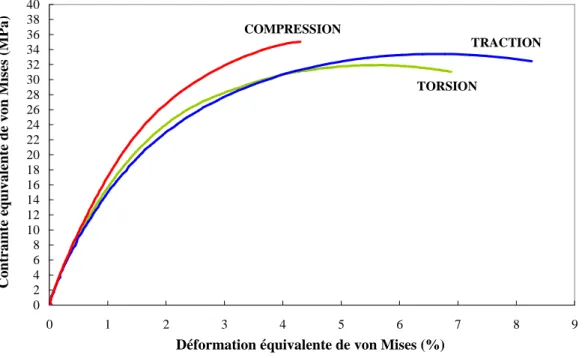

- Influence de la contrainte équivalente maximale de von Mises

- Critère de Crossland

- Critère de Sines

- Critère de fatigue proposé

- Comparaison des différents critères

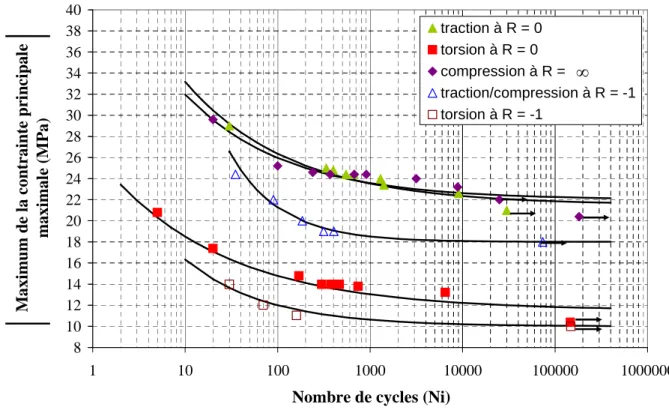

De plus, une forte influence de la contrainte moyenne sur la limite de fatigue (exprimée ici en amplitude) est également observée. Nous proposons maintenant d'étudier l'influence de la plus grande contrainte principale maximale vue par notre matériau (Figure III.22). Considérons maintenant l'effet de la contrainte de von Mises équivalente maximale sur la courbe d'endurance (Figure III.23).

La figure III.28 présente les erreurs de tension équivalentes (en pourcentage) de chaque mesure, calculées par la formule suivante.

Discussion

- Conditions de sollicitation de l’étude

- Mécanismes de ruine et composantes du critère de fatigue

- Mécanismes et sensibilité aux défauts

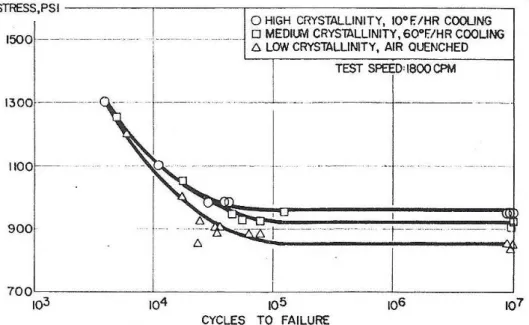

- Confrontation à d’autres thermoplastiques semi-cristallins

- Courbes S-N en vitesse de chargement

- Influence de la fréquence de sollicitation

- Influence de l’environnement thermique

- Méthodes accélérées de détermination de la limite de fatigue par auto- échauffement

- Validité de la démarche ‘critère de fatigue’ dans les polymères

Nous nous intéressons donc à la sensibilité à la fréquence de contrainte de la tenue en fatigue de notre PEHD. Cette influence est également visible sur la figure III.36 qui représente le nombre de cycles au début de l'instabilité Ni en fonction de la fréquence imposée pour les essais de traction, de torsion et de compression avec la même contrainte de von Mises équivalente maximale de 24,4 MPa. Cependant, l’origine de cette réduction de la durée de vie ne semble pas être la même dans les deux situations.

Pour illustrer et vérifier cette idée, la figure III.40 montre l'évolution de la durée de vie des éprouvettes en PEHD en fonction du chargement cyclique appliqué (courbe S-N).

Conclusion

Ce chapitre se concentre sur l'analyse de l'évolution du comportement du matériau au cours du cyclage, pour mieux comprendre les différentes contributions à la fin de vie de l'éprouvette. Dans une première partie, l'évolution des grandeurs mécaniques (déformations, module dynamique) et de la température ont été examinées pour deux familles d'essais distinctes, présentant une grande différence de durée de vie : une famille d'essais dits « courts » (éprouvette ayant dépassé le nombre de cycles Ni) et la famille des essais dits « longs » (essais terminés après un grand nombre de cycles mais avant que les éprouvettes aient atteint le critère final de durée de vie Ni). L'influence du rapport de charge et du chemin de chargement, mais aussi de la fréquence des contraintes et des conditions d'échange thermique avec le milieu ambiant, a été étudiée.

Dans la deuxième partie, nous nous sommes intéressés aux parties liées à la viscoélasticité et à la plasticité et/ou à l'endommagement dans le développement de la déformation cyclique.

Identification des contributions à la déformation 129

La dernière partie est consacrée à deux effets qui vont affecter la partie viscoélastique : le fluage sous l'effet d'une contrainte moyenne et l'historique de chargement.

Facteurs d’influence de la contribution viscoélastique 146

Des travaux plus approfondis [Shanley 1947, Hill 1958] ont montré que la bifurcation (c'est-à-dire la flexion) est possible pour toute valeur de charge entre Pc(Et) et Pc(ER). Avec des conditions aux limites et une géométrie fixes, cette réduction de la charge critique peut provenir de la dépendance au temps et à la température associée au comportement viscoélastique, mais également de la plasticité et des dommages. Dans le même esprit qu'au chapitre III, l'analyse se concentre sur les grandeurs mécaniques ; seules des comparaisons d'ordre de grandeur sur l'évolution de la température (essentiellement sur la surface interne de l'échantillon) peuvent être faites entre les différentes situations testées pour nuancer la discussion.

Dans le cas de contraintes, l'apparence de localisation est également associée à l'augmentation de la longueur de l'échantillon due au fluage sous l'influence de la contrainte moyenne ; ce phénomène dépend également du temps et de la température.

Évolution générale des grandeurs au cours du cyclage

- Cas de la traction R = 0

- Cas de la traction à R = -1 : influence du rapport de charge

- Cas de la torsion et de la compression

- MPa) et (b) compression ( σ max = 20.4 MPa)

- MPa)

- Synthèse sur l’effet de trajet et de rapport de charge

- Effet de la fréquence de sollicitation

- Effet des conditions d’échange thermique

- Conclusion

Aussi, l'évolution des déformations (Figure IV.9) lors de torsions répétées est très similaire au cas de la traction. La figure IV.17 montre que malgré le développement plus faible de la déformation maximale à R = -1, la durée de vie est plus courte (plusieurs dizaines de cycles) que dans l'essai à R = 0 (plusieurs centaines de cycles). Nous présentons l'évolution de l'échauffement et de la déformation maximale par rapport au nombre de cycles sur la figure IV.20 et par rapport au temps sur la figure IV.21.

Comme prévu, la première observation est que l’échauffement de l’échantillon diminue avec la fréquence de la tension.

Identification des contributions à la déformation

- Traction à R = 0 et à f = 2 Hz

- Influence de la fréquence de cyclage en traction à R = 0

- Influence du trajet de chargement

- Cumul de déformation irréversible à R = -1

- Conclusion

La figure IV.30-(a) représente uniquement l'évolution de la déformation pendant la phase de récupération. La figure IV.31 représente l'évolution de la température de surface lors des étapes de récupération représentées sur la figure IV.30. La figure IV.39 présente les essais complets et illustre la bonne reproductibilité de la déformation angulaire maximale dans le temps.

La figure IV.41 compare les cinétiques de récupération de la déformation équivalente (au sens de von Mises) après traction et torsion à 0,2 Hz.

Facteurs d’influence de la contribution viscoélastique

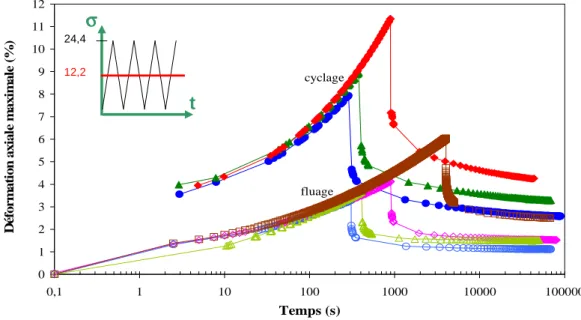

- Rôle du fluage sous l’effet de la contrainte moyenne

- Effet de l’histoire du chargement : alternance variable de blocs de fréquence Une des caractéristiques du comportement viscoélastique est de dépendre de l’histoire du

- MPa et en (b) torsion à R = -1 et à la même contrainte de cisaillement maximale ( τ max = 10.2 MPa)

- MPa)

- Conclusion

Cette constante de temps dépend à son tour de la fréquence des cyclages et du chemin de chargement. La Figure IV.60-(a) et la Figure IV.60-(b) présentent l'évolution des déformations axiale et angulaire mesurées respectivement en traction et en torsion aux deux niveaux d'amplitude. Dans le même esprit, ce paragraphe s'intéresse à l'influence de la contrainte moyenne à amplitude de cyclage fixée.

Les dilatations thermiques continuent de varier de la même façon pour les blocs à 2 Hz, mais la déformation correspondante est négligeable par rapport au niveau de déformation.

Conclusion

Par conséquent, il apparaît que les temps courts (temps de cycle caractéristiques) et les temps longs (temps de cycle total) affectent les mécanismes viscoélastiques responsables de la récupération. Plusieurs tests réalisés en faisant varier séparément le niveau et l'amplitude moyenne des contraintes suggèrent que le premier facteur a la plus grande influence sur le développement de déformations irréversibles. Dans ce cas, le chargement en torsion semble favoriser le développement de la plasticité et/ou moins de dommages.

Il serait intéressant de compléter ces expérimentations par des récupérations pour évaluer les conséquences de l'histoire sur l'évolution de la plasticité et/ou des dommages.

Conclusions & Perspectives

C'est une manière d'intégrer l'effet de contrainte moyenne, mais d'autres formalismes pourraient être imaginés. Cela semble être dû à la grande sensibilité de la vie au stress. Elle dépend au premier ordre de la déformation maximale atteinte - et donc du nombre de cycles, selon une loi qui apparaît non linéaire - mais indépendante de l'histoire de cette déformation (cyclage plus ou moins rapide ou fluage pur).

Concernant la formulation d'un critère de fatigue pour cette famille de matériaux, dans les conditions de contraintes dans lesquelles ils présentent ce mode de rupture, la limite la plus significative posée par notre cadre concerne l'influence de la géométrie de l'éprouvette sur l'apparition de fissuration.

Sines 1981] Sines G., Ohgi G., Fatigue criteria under combined stresses or strains. Journal of Engineering Materials and Technology, 1981, Vol. 2008] Wang Y., Yu W., Chen X., Yan L., Fatigue life prediction of vulcanized natural rubber under proportional and non-proportional loading. 1990] Wyzgoski MG., Novak GE., Simon DL., Fatigue fracture of nylon polymers - Part 1 Effect of frequency, J.

1994] Yeh JT, Lin YT, Huang SS., Fatigue fracture mechanism of slowly notched poly(ethylene terephthalate) polymers, Polym.

![Figure I.4 – Variation de l’échauffement en fonction de l’amplitude de la contrainte appliquée [Luong 1995]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462737.68691/14.892.198.694.653.977/figure-variation-échauffement-fonction-amplitude-contrainte-appliquée-luong.webp)

![Figure I.6 – Régimes de rupture en fatigue définis à partir d’une courbe SN obtenue sur du polyacétal [Lesser 1995]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462737.68691/17.892.108.753.111.592/figure-régimes-rupture-fatigue-définis-obtenue-polyacétal-lesser.webp)

![Figure I.7 - Effet de la biaxialité sur la densité d’énergie de fissuration [Mars 2001]](https://thumb-eu.123doks.com/thumbv2/1bibliocom/462737.68691/18.892.237.653.670.1004/figure-effet-biaxialité-densité-énergie-fissuration-mars-2001.webp)