Rúben Alexandre Pereira da Eira

xandr e P er eir a da Eir aAplicação de Princípios e Ferramentas do Lean

Manufacturing numa empresa de vestuário

Aplicação de Princípios e F errament as do Lean Manufacturing numa empresa de ves tuário

Dissertação de Mestrado

Mestrado em Engenharia Industrial

Trabalho efetuado sob a orientação da

Professora Doutora Anabela Carvalho Alves

Rúben Alexandre Pereira da Eira

Aplicação de Princípios e Ferramentas do Lean

DECLARAÇÃO

Nome: Rúben Alexandre Pereira da EiraEndereço eletrónico: eira.ruben@gmail.com Telefone: 917905287 Número do Bilhete de Identidade: 14033141

Título da dissertação: Aplicação de Princípios e Ferramentas de Lean Manufacturing numa empresa de vestuário

Orientador(es): Professora Doutora Anabela Carvalho Alves Ano de conclusão: 2014

Designação do Mestrado: Mestrado em Engenharia Industrial

É AUTORIZADA A REPRODUÇÃO INTEGRAL DESTA DISSERTAÇÃO APENAS PARA

EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO

INTERESSADO, QUE A TAL SE COMPROMETE.

Universidade do Minho, 31/10/2014

AGRADECIMENTOS

Findo este projeto, existe um conjunto de pessoas a quem não podia deixar de prestar os meus agradecimentos por terem marcado positivamente o meu trajeto a nível pessoal, académico e profissional e pelo seu contributo inestimável para a realização deste trabalho. Começo por agradecer aos meus pais e aos meus irmãos pelo incomparável e resoluto apoio, confiança e AMOR, dando-me a força e motivação necessárias na prossecução dos meus objetivos. Um MUITO OBRIGADO por estarem sempre presentes. Quero prestar um enorme agradecimento ao Sr. Domingos Pereira, administrador da Consifex, primeiramente, pela oportunidade de realização do estágio. Agradeço especialmente por me ter integrado na sua família, pela sua sempre boa disposição e pela prontidão para me ajudar, pela transmissão de preceitos e conhecimentos que me abriram horizontes sobre diversos temas discutidos, e por toda a generosidade prestada ao longo deste percurso.

Ao Engº Nuno Pimenta, enquanto meu orientador na empresa, agradeço pela sua atenção e disponibilidade, por me ter integrado na empresa e por todo o seu apoio. Expresso também a minha gratidão para com todos os colaboradores da Consifex pela generosidade, paciência, e pelo seu envolvimento no projeto. Em especial, deixo o meu agradecimento à Augusta Ribeiro, Filipe Pereira, Sérgio Lopes e à Susana Pereira pelo seu companheirismo, preocupação, boa vontade e por toda a ajuda e dedicação prestadas.

À minha orientadora científica, a Professora Doutora Anabela Alves, agradeço pela paciência e disponibilidade demonstradas durante o esclarecimento de dúvidas e pelas suas críticas construtivas e sugestões imprescindíveis para garantir o bom encaminhamento do projeto.

Agradeço também à Engª Laura pela amabilidade, dedicação, acompanhamento e todo o auxílio prestado na realização da dissertação.

Não podia deixar de agradecer a todos meus amigos pelo incondicional apoio, paciência e pelos tempos de cumplicidade e partilha vividos. Destaco Joana Dantas, Artur Silva, Patrícia Mano, Ricardo Vilaça, Maria Lopes, Inês Almeida, Joana Barroso, Mariana Silva, Catarina Teixeira, Aurélie Cunha, Sara Dias e Christophe Fernandes!

RESUMO

O presente trabalho desenvolveu-se no âmbito de um projeto de dissertação do 2º semestre do 2º ano do Mestrado em Engenharia Industrial. Este projeto foi desenvolvido em contexto industrial e teve como principal objetivo a aplicação de princípios e ferramentas Lean numa empresa de vestuário. O Lean Manufacturing, enquanto filosofia de gestão moderna, preconiza a redução de custos pela eliminação de desperdícios e permite a melhoria dos sistemas produtivos, pela agilidade conseguida nos processos produtivos encurtando os prazos de entrega aos clientes, e pela utilização eficiente dos recursos com base na ideologia de “fazer mais com menos”.

A metodologia de investigação utilizada foi a Investigação-Ação. Inicialmente foi feita uma revisão bibliográfica sobre as práticas do Lean Manufacturing desde a evolução do conceito e disseminação dos princípios fundamentais até às principais técnicas e ferramentas utilizadas tais como os 5S, Gestão Visual, JIT ou VSM. Adicionalmente, apresentaram-se alguns casos de implementação do Lean em empresas de vestuário. Prosseguiu-se com a apresentação e caracterização da empresa onde o estudo foi realizado, para então realizar-se uma análise crítica ao atual sistema produtivo da empresa de forma a identificar os principais problemas existentes. Esta análise assumiu particular relevo no setor de acabamento, tendo envolvido um estudo dos tempos operativos e da configuração atual do layout. Entre as ferramentas utilizadas nesta fase, destaca-se a aplicação de uma nova ferramenta de identificação de desperdícios – Waste Identification Diagram.

Para os problemas encontrados foram propostas soluções de melhoria fundamentadas nos princípios

Lean e envolvendo a utilização de algumas ferramentas, nomeadamente, 5S, Gestão Visual e normalização. Algumas das propostas foram aplicadas e outras não, não se descurando a possibilidade de serem implementadas num futuro próximo. As propostas implementadas, no setor de acabamento, envolveram um rearranjo do layout e algumas modificações nos procedimentos de trabalho, permitindo a simplificação do fluxo de materiais, a redução do nível de WIP (14%), a redução das distâncias percorridas pelos operários entre os postos de trabalho (75%) e do tempo alocado a atividades de transporte sem acrescentar nenhum valor para o produto (54%).

ABSTRACT

This project was developed in the framework of a dissertation project inserted in the 2nd semester of the 2nd

year of Master Course on Industrial Engineering. This project was developed in industrial context and had as main goal the application of Lean principles and tools in a clothing company. The Lean Manufacturing, as a modern management philosophy, aims the reduction of costs by eliminating waste and enhance the production systems due to the agility achieved in production processes which, in turn, shortens the delivery times to costumers and by the efficient utilization of resources based on the ideology of “doing more with less”.

The research methodology used was the Action Research. Initially was carried a literature review on the practices of Lean Manufacturing, since the evolution of the concept and dissemination of the fundamental principles up to the main tools and techniques used such as 5S, Visual Management, JIT or VSM. Additionally, are presented some cases of Lean implementation in clothing companies. The work proceeded with the presentation and characterization of the company where the study was conducted, followed then by a critical analysis to the current production system to identify the most relevant existent problems. This analysis assumed great importance in the finishing sector in which had its focus and involved a study about operating times and the current configuration of the layout. Among the tools used in this phase, it stands out the application of a new tool for waste identification – Waste Identification Diagram.

To the identified problems were proposed solutions for improvement based on Lean principles and involving the use of some tools, namely, 5S, Visual Management and Standard Work. Some of the proposals were applied while others were not, not neglecting the possibility of being implemented in the near future. The proposals implemented in the finishing sector involved a rearrangement of the layout and some modifications in the work procedures allowing the simplification of material flow, reduction of the WIP level (14%), reduction of the distances traveled by workers between work stations (75%) as well as the reduction of the time allocated by them to transport activities that add no value to the product (54%). Key Words: Lean Manufacturing; 5S, Visual Management, WID, Clothing Industry

ÍNDICE

AGRADECIMENTOS ... iii

RESUMO ... v

ABSTRACT ... vii

ÍNDICE ... ix

ÍNDICE DE FIGURAS ... xiii

ÍNDICE DE TABELAS ... xvii

LISTA DE ABREVIATURAS, SIGLAS E ACRÓNIMOS... xxi

1. INTRODUÇÃO ... 1 1.1. Enquadramento ... 1 1.2. Objetivos ... 2 1.3. Metodologia ... 3 1.4. Organização da Dissertação ... 4 2. REVISÃO DA LITERATURA ... 7 2.1. Lean manufacturing ... 7

2.1.1. Princípios do Lean Thinking... 8

2.1.2. Valor e desperdício... 10

2.2. Ferramentas de Lean Manufacturing ... 14

2.2.1. Just-in-Time ... 15

2.2.2. Jidoka (Autonomation) ... 16

2.2.3. Value Stream Mapping ... 17

2.2.4. Gestão Visual ... 19

2.2.5. Programa 5S ... 20

2.2.6. Trabalho normalizado ... 22

2.3. Waste Identification Diagram ... 23

2.4. Casos de implementação de Lean Manufacturing na indústria têxtil e de vestuário ... 26

3. APRESENTAÇÃO DA EMPRESA ... 29

3.1. Identificação e localização da empresa ... 29

3.5. Fornecedores ... 33

3.6. Mercados e Principais Clientes ... 35

3.7. Produtos ... 36

3.8. Descrição geral do sistema produtivo ... 36

3.8.1. Implantação produtiva, fluxos de materiais e processo produtivo ... 36

3.8.2. Fluxo de informação ... 40

4. DESCRIÇÃO E ANÁLISE CRITICA DA SITUAÇÃO ATUAL ... 43

4.1. Caracterização das Secções Funcionais ... 43

4.1.1. Secção 1 – Armazém de Matérias-Primas ... 43

4.1.2. Secção 2 - Corte ... 46

4.1.3. Secção 3: Acabamento e Expedição ... 50

4.2. Análise crítica e identificação de problemas ... 53

4.2.1. Análise do fluxo da malha/tecido ... 54

4.2.2. Análise às competências dos colaboradores ... 56

4.2.3. Análise Ergonómica aos Postos de Trabalho ... 57

4.2.4. Falta de procedimentos no controlo de qualidade ... 62

4.2.5. Análise ao Setor de Acabamento ... 68

4.2.6. Análise ao estado das máquinas/equipamentos existentes ... 73

4.2.7. Falta de organização e identificação dos materiais e espaços da produção ... 75

4.3. Síntese dos problemas identificados ... 79

5. APRESENTAÇÃO DE PROPOSTAS DE MELHORIA ... 81

5.1. Aplicação do Programa 5S ... 82

5.2. Aplicação da Gestão Visual ... 86

5.6. Ação de formação e sensibilização para o uso dos EPI ... 102

5.7. Rearranjo do layout e balanceamento do fluxo produtivo no setor de acabamento ... 103

6. ANÁLISE E DISCUSSÃO DE RESULTADOS ... 109

6.1. Resultados das propostas implementadas ... 109

6.2. Resultados esperados com as propostas não implementadas ... 112

7. CONCLUSÃO ... 117

7.1. Conclusões ... 117

7.2. Trabalho futuro ... 119

REFERÊNCIAS BIBLIOGRÁFICAS ... 121

Anexos ... 125

Anexo I – Organigrama da Empresa ... 127

Anexo II – Layout do espaço fabril ... 129

Anexo III – Fluxo de Informação ... 131

Anexo IV – Gráfico de Sequência da Malha/Tecido ... 133

Anexo V – Matriz de Competências ... 137

Anexo VI – Metodologia utilizada na elaboração do Questionário ... 141

Anexo VII – Questionário sobre os PT ... 145

Anexo VIII – Resultados dos Questionários sobre os PT ... 151

Anexo IX – Procedimentos e Tabelas do Método REBA ... 155

Anexo X – Folhas de Avaliação do REBA ... 159

Anexo XI – Estudo de Tempos ... 171

Anexo XII – Waste Identification Diagram ... 183

Anexo XIII – Indicadores obtidos com o estudo das deslocações no setor de acabamento ... 191

Anexo XIV – Plano de Formação do Programa 5S ... 193

Anexo XV – Instruções para a implementação dos três primeiros S´s ... 195

Anexo XVI – Checklist para Auditorias 5S... 197

Anexo XVII – Avaliação do Estado das Máquinas/Equipamentos ... 201

Anexo XVIII – Tabela e Cálculo das Medidas Antropométrica ... 207

Anexo XIX – Formulário de Ideias e Sugestões ... 211

Anexo XX – Documento A3 para Reuniões ... 213

Anexo XXI – Documentos de registo de defeitos ... 215

ÍNDICE

DE

FIGURAS

Figura 1 - Princípios do Lean Thinking ... 8

Figura 2 - Proposição de valor (relação valor/custo), adaptada de Peter et al., (2004) ... 10

Figura 3 – Os 7 Tipos de desperdícios ... 12

Figura 4 - Casa do TPS, adaptado de McBride (2004) ... 15

Figura 5 - Etapas na construção do VSM, adotado de Rother & Shook (2003) ... 18

Figura 6 - Simbologia do VSM, adaptado de Ross (2014) ... 18

Figura 7 - Exemplos de controlos visuais, adotado de Walters (2012) ... 19

Figura 8 - Pilares do programa 5S ... 21

Figura 9 - Ícones utilizados no WID, adaptado de Dinis-Carvalho et al. (2014) ... 25

Figura 10 – Fachada da empresa ... 29

Figura 11 - Certificações da empresa ... 32

Figura 12 - Áreas abrangidas pelo código de conduta BSCI ... 33

Figura 13 - Premiações recebidas pela empresa ... 33

Figura 14 - Principais mercados de exportação ... 35

Figura 15 - Gama de produtos ... 36

Figura 16 - Secções funcionais da implantação produtiva ... 37

Figura 17 - Esquematização do processo produtivo... 37

Figura 18 - Secção 1 (armazém de matérias-primas) ... 38

Figura 19 - Secção 2 (corte) ... 38

Figura 20 - Secção 3 (setor de costura) ... 39

Figura 21 - Secção 3 (setor de acabamento)... 39

Figura 22 - Secção 3 (setor de expedição) ... 40

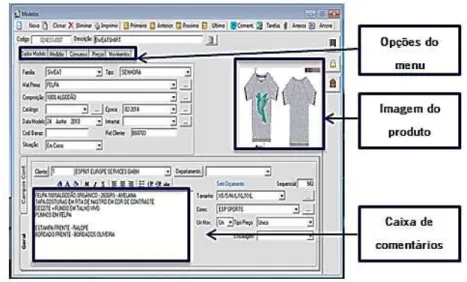

Figura 23 - Ficha técnica de uma Sweatshirt no PROTextil ... 41

Figura 24 - Materiais armazenados: a) rolos de malha/tecido; b) caixas de cartão ... 43

Figura 25 - Malha não conforme... 44

Figura 26 - Armazenagem das MP para a produção das encomendas ... 44

Figura 27 - Identificação geral da MP ... 45

Figura 28 - Identificação dos carrinhos e dos rolos... 45

Figura 29 - Inventário de MP (sobras da produção) ... 46

Figura 33 – a) Operação de formação de lotes; b) Etiqueta identificativa dos lotes ... 49

Figura 34 - Operação de corte na máquina de colarete ... 50

Figura 35 - Processo de acabamento de uma peça de vestuário ... 50

Figura 36 - Zona de espera das encomendas no setor de acabamento ... 51

Figura 37 - Ferros de engomar ... 51

Figura 38 - Mesa de apoio onde se realiza a operação de dobragem ... 52

Figura 39 - Cabine de limpeza das peças de vestuário ... 53

Figura 40 - Mesa de apoio onde se realizam as operações de etiquetagem/embalagem ... 53

Figura 41 - Extrato do gráfico sequência-material ... 54

Figura 42 - Excerto da matriz de competências dos colaboradores do setor de corte ... 57

Figura 43 - Extrato da folha de avaliação da postura 6 com o REBA ... 61

Figura 44 - Diagrama de Ishikawa para as falhas no controlo de qualidade da malha ... 64

Figura 45 - Problemas detetados durante o processo de dobragem das peças ... 67

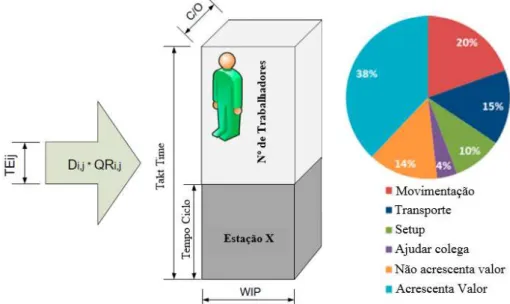

Figura 46 - WID para o processo de acabamento ... 69

Figura 47 - Tempo de Ciclo e Takt Time nas estações de trabalho ... 70

Figura 48 - Resultados da análise à ocupação do tempo dos operários ... 71

Figura 49 - Diagrama de spaghetti do setor de acabamento ... 72

Figura 50 - Máquina de furar papel a ocupar espaço e a condicionar a passagem ... 74

Figura 51 - Falta de organização dos materiais no PT (Secção 1) ... 76

Figura 52 - Falta de organização dos materiais nos PT: (a) secção 2; (b) secção 3 ... 76

Figura 53 - Falta de organização dos materiais nas prateleiras: (a) secção 1; (b) secção 2 ... 77

Figura 54 - Falta de organização das prateleiras (secção 3) ... 77

Figura 55 - Falta de localização para: (a) escadote; (b) porta-paletes ... 78

Figura 56 – (a) Local para guardar a empilhadora; (b) Empilhadora deixada no corredor ... 78

Figura 57 - Corredores da secção 1 bloqueados ... 78

Figura 58 - Aplicação do ciclo PDCA no planeamento do programa 5S ... 83

Figura 68 - Esquema da bancada de trabalho ... 96

Figura 69 - Fluxograma do programa de sugestões ... 97

Figura 70 - Caixa de sugestões e formulário de sugestões... 98

Figura 71 - Folha A3 para reuniões... 99

Figura 72 - Excerto da folha de registo de defeitos para a secção de corte... 101

Figura 73 - Folha de controlo dos tempos de inspeção de defeitos ... 101

Figura 74 - Excerto do documento de entrega dos EPI ... 103

Figura 75 – Layout futuro (proposta 1) para o setor de acabamento ... 104

Figura 76 - Tempo de ciclo e takt time nas ET (situação futura) ... 105

Figura 77 - Layout futuro (proposta 2) do setor de acabamento ... 107

Figura 78 - Organigrama da empresa ... 128

Figura 79 – Layout do espaço fabril ... 130

Figura 80 - Fluxo de informação ... 132

Figura 81 - Folha de registo do WIP ... 186

Figura 82 - Excerto da tabela de recolha de dados para a ocupação do tempo dos operários ... 188

Figura 83 - Formulário de ideias e sugestões ... 212

Figura 84 - Folha de registo de defeitos no setor do corte ... 216

Figura 85 - Folha de registo de defeitos no setor de revista ... 216

Figura 86 - Folha de registo de defeitos no setor de acabamento ... 216

Figura 87 - Folha de entrega dos EPI ... 218

ÍNDICE

DE

TABELAS

Tabela 1 - Resumo da história da empresa ... 30

Tabela 2 - Caracterização da população trabalhadora ... 31

Tabela 3 - Principais fornecedores de MP e acessórios ... 34

Tabela 4 - Principais fornecedores (serviços diversos) ... 34

Tabela 5 - Principais confeções subcontratadas ... 34

Tabela 6 - Principais clientes ... 35

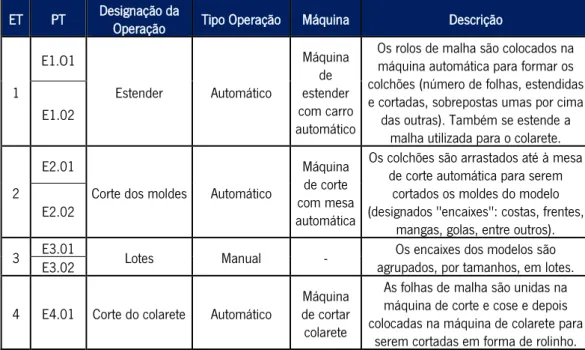

Tabela 7 - Descrição das ET na secção do corte ... 47

Tabela 8 – Descrição das ET no setor de acabamento ... 50

Tabela 9 - Resultados do gráfico de sequência-material ... 55

Tabela 10 - Operações que não acrescentam valor ... 55

Tabela 11 - Grau de competências dos colaboradores ... 56

Tabela 12 - Principais resultados obtidos nas questões sobre as condições gerais de trabalho ... 58

Tabela 13 - Principais resultados obtidos nas questões sobre os PT ... 58

Tabela 14 - Principais resultados obtidos sobre a forma de realização das funções ... 59

Tabela 15 - Zonas de incidência de dor apontadas pelos colaboradores ... 59

Tabela 16 - Motivos para mudar de PT apontados pelos colaboradores ... 60

Tabela 17 - Resultados da avaliação das posturas com o REBA ... 62

Tabela 18 - Análise com a técnica 5 Porquês para identificar as causas dos vincos nos polos ... 63

Tabela 19 - Custo de não conformidade ... 66

Tabela 20 - Distâncias e tempos médios por deslocação entre as estações de trabalho ... 72

Tabela 21 - Principais resultados obtidos no estudo das deslocações no setor de acabamento ... 73

Tabela 22 - Resultados da avaliação do estado das máquinas/equipamentos ... 74

Tabela 23 - Síntese dos problemas de organização identificados ... 75

Tabela 24 - Síntese dos problemas encontrados ... 79

Tabela 25 - Plano de ações de melhoria segundo a técnica 5W1H ... 81

Tabela 26 - Plano de ações de melhoria segundo a técnica 5W1H (continuação) ... 82

Tabela 27 - Escala de pontuação da checklist de verificação dos 5S ... 85

Tabela 28 - Plano de ações para o projeto ergonómico nos PT ... 90

Tabela 29 – Critérios impostos no dimensionamento da altura das mesas de engomar ... 93

Tabela 30 - Classificação das operações no setor de acabamento ... 94

Tabela 34 - Esquema de pontuação do programa de sugestões ... 100

Tabela 35 - Plano de ação para a formação dos colaboradores ... 102

Tabela 36 - Critérios seguidos no rearranjo do layout ... 103

Tabela 37 - Número de trabalhadores necessários nas ET ... 106

Tabela 38 - Distâncias médias percorridas entre as ET (proposta 1) ... 107

Tabela 39 – Distâncias associadas às atividades de transporte no setor de acabamento ... 111

Tabela 40 - Tempos associados às atividades de transporte no setor de acabamento ... 111

Tabela 41 - Gráfico de sequência-material da malha/tecido ... 134

Tabela 42 - Matriz de competências do setor de corte ... 138

Tabela 43 - Matriz de competências do setor de acabamento e expedição ... 139

Tabela 44 - Categorização das questões formuladas no questionário ... 142

Tabela 45 – Questionário aos colaboradores sobre os PT ... 146

Tabela 46 - Resultados dos Questionários ... 152

Tabela 47 - Pontuação para os membros corporais (Grupos A e B) ... 156

Tabela 48 - Pontuação geral para o Grupo A ... 157

Tabela 49 - Pontuação geral para o Grupo B ... 157

Tabela 50 - Pontuação de carga/força ... 157

Tabela 51 - Pontuação da pega ... 158

Tabela 52 - Pontuação final para a postura do colaborador ... 158

Tabela 53 - Pontuação da atividade ... 158

Tabela 54 – Folhas de avaliação do risco das posturas com o REBA ... 160

Tabela 55 - Registo dos Tempos Observados (TO) na ET1 ... 173

Tabela 56 - Registo dos Tempos Observados (TO) na ET2 ... 174

Tabela 57 - Registo dos Tempos Observados (TO) na ET3 ... 175

Tabela 58 - Registo dos Tempos Observados (TO) na ET4 ... 176

Tabela 59 - Resultados obtidos no estudo de tempos ... 177

Tabela 69 - Registo das observações sobre a taxa de ocupação do tempo dos colaboradores ... 188

Tabela 70 - Percentagem (%) da taxa de ocupação do tempo dos colaboradores ... 189

Tabela 71 - Distâncias médias e tempos médios entre as ET ... 192

Tabela 72 - Resultados obtidos com a avaliação das deslocações entre as ET ... 192

Tabela 73 - Plano da ação de formação de metodologia 5S às chefias ... 194

Tabela 74 - Instruções para implementar os primeiros 3 S´s ... 196

Tabela 75 - Checklist para auditoria 5S ... 198

Tabela 76 - Estado das máquinas/equipamentos (Secção 1) ... 202

Tabela 77 - Estado das máquinas/equipamentos (Secção 2) ... 203

Tabela 78 - Estado das máquinas/equipamentos (Secção 3) ... 204

Tabela 79 - Dimensões antropométricas da população portuguesa ... 208

LISTA

DE

ABREVIATURAS,

SIGLAS

E

ACRÓNIMOS

ATP Associação Têxtil e Vestuário de PortugalAV Acrescenta valor

BSCI Business Social Compliance Initiative

C/O Changeover

CAD Computer-Aided Design

CITEVE Centro Tecnológico das Indústrias Têxtil e do Vestuário de Portugal EPI Equipamento(s) de Proteção Individual

IAPMEI Instituto de Apoio às Pequenas e Médias Empresas e à Inovação ITV Indústria Têxtil e do Vestuário

JIT Just-in-Time

LMERT Lesões músculo-esqueléticas relacionadas com o trabalho MP Matéria(s)-Prima(s)

NAV Não acrescenta valor OF Ordem de Fabrico PT Posto(s) de Trabalho

REBA Rapid Entire Body Assessment

TC Tempo(s) de ciclo TPS Toyota Production System

TN Tempo(s) Normalizado TT Takt time

WID Waste Identification Diagram

1. INTRODUÇÃO

Neste capítulo é feito um breve enquadramento ao tema, seguindo-se a apresentação dos objetivos que se pretenderam atingir com este projeto, a metodologia adotada e a forma como a dissertação está estruturada.

1.1. Enquadramento

Com a crise económica que o país atravessa, a procura da melhoria contínua dos processos, ao longo de todo o sistema produtivo, pela eliminação daquilo que é contraproducente, é um fator crucial que as empresas devem ter em consideração, se desejam manter-se competitivas e destacar-se da concorrência, naquilo que fazem para os seus clientes. O leque alargado de possibilidades que o consumidor tem à sua disposição nos dias de hoje, faz com que este seja cada vez mais exigente junto dos produtores, procurando a alternativa que proporcione maior qualidade, variabilidade e inovação, a um baixo custo para os seus produtos e com um rápido serviço de entrega (Farhana & Amir, 2009). As empresas precisam de ser proativas e procurar adaptar-se rapidamente às tendências do mercado em constante mutação, através da aposta em ofertas competitivas e inovadoras para os seus produtos.

O novo paradigma de competitividade repercutiu-se fortemente na Indústria Têxtil e de Vestuário (ITV), que apesar do indubitável contributo para a economia nacional, ao representar 9% das Exportações Totais e 20% do Emprego da Indústria Transformadora, ressentiu-se nos últimos anos, ao registar uma diminuição, em milhões de euros, nos níveis de Produção e no Volume de Negócios gerado, assim como nos valores de Exportação e Importação (ATP, 2013). Esta tendência de decréscimo só começou a ser contrariada muito recentemente, com os valores de exportação da ITV a excederem os 1.550 milhões de euros no primeiro quadrimestre de 2014, um crescimento de 11,2% face ao período homólogo de 2013 (ATP, 2014). A Associação Têxtil e Vestuário de Portugal (ATP) revela ter sido o melhor resultado alcançado desde 2004, período que marcou o início da liberalização mundial do comércio têxtil e vestuário, responsável pela entrada de novos mercados e consequente aumento da competitividade no setor.

A grande exposição e vulnerabilidade das empresas, em especial as mais pequenas, a esta competitividade acrescida, tem-nas obrigado a adotar diferentes estratégias de negócio, focando-as no aumento de valor entregue ao cliente e levando-as a competir entre si com base em múltiplos fatores como o preço/custo, qualidade, diminuição do tempo de entrega, confiabilidade da entrega, design do

desejado para os seus produtos, implicando a necessidade de mais tempo e recursos nas atividades produtivas e, consequentemente maiores gastos.

Na tentativa de colmatar estas e outras falhas e perante a necessidade de terem sistemas produtivos suficientemente ágeis e eficientes para responder às exigências do mercado, as empresas estão cada vez mais conscientes da importância de adotarem estratégias de gestão modernas que possibilitem a obtenção de vantagens competitivas (Yeung & Chan, 1999).

Uma dessas estratégias assenta na utilização de técnicas ou ferramentas de produção Lean – Lean Production/Manufacturing – com o principal objetivo de reduzir tempos de entrega e custos eliminando desperdícios. Para além disso, a sua utilização é feita com o intuito de se melhorar continuamente os processos produtivos, como forma de aumentar o valor entregue ao cliente (Farhana & Amir, 2009; Karlsson & Ahlstrom, 1996; Lyons, Vidamour, Jain, & Sutherland, 2013).

Ainda que os princípios e resultados de aplicação de Lean Manufacturing sejam cada vez mais alvo de atenção por parte das organizações, é preciso notar que em Portugal, para o setor da Indústria Têxtil e de Vestuário, ainda são poucas aquelas que têm qualquer conhecimento sobre as metodologias Lean e vantagens da sua aplicação no sistema produtivo, e ainda menos aquelas que já o têm implementado. Para além da falta de conhecimento sobre o modelo organizaconal, existem ainda outros fatores que têm vindo a dificultar a implementação do Lean, nomeadamente, a incompreensão dos seus princípios, o não saber implementar, a falta de apoio da gestão de topo, o desconhecimento dos potenciais benefícios e também pelo facto de se julgar que a implementação do Lean acarreta custos avultados que não compensam o risco envolvido (Maia, Alves, & Leão, 2012a; Maia, Alves, & Leão, 2012b).

Perante tais factos, se justificou o interesse em levar a cabo uma investigação direcionada para a análise e caracterização das condições atuais de organização de uma empresa de vestuário de média dimensão, onde foi realizada esta dissertação. Esta empresa não conhecia a metodologia Lean nem nenhumas das suas ferramentas mas esteve interessada em a conhecer para melhorar a sua produtividade. Assim, esta investigação visou a identificação de situações de ineficiência no sistema produtivo e o desenvolvimento de uma proposta de melhoria, com base na aplicação dos princípios e ferramentas de Lean

esqueléticas relacionadas com o trabalho;

Organizar o fluxo de materiais;

Reduzir ou eliminar desperdícios;

Normalizar procedimentos de trabalho;

Aumentar a produtividade e flexibilidade do sistema produtivo.

Para medir o desempenho do sistema serão utilizados indicadores como o nível de Work-in-Process (WIP), Tempo de ciclo (TC) e o Takt time (TT), tempos de espera, o número de deslocações e movimentações, a área ocupada no espaço de trabalho e o nível de produtividade. A análise envolveu a utilização de ferramentas tais como o Rapid Entire Body Assessment (REBA), o diagrama de sequência e o Waste Identification Diagram (WID). A implementação de melhorias envolverá a utilização de ferramentas como os 5S e gestão visual, para além de uma proposta de alteração do layoutnum dos setores.

1.3. Metodologia

A metodologia de investigação adotada nesta dissertação foi a metodologia de Investigação-Ação ( Action-Research), caracterizando-se pelo seu foco em resolver problemas identificados no seio organizacional e por implicar um grande envolvimento e colaboração, não só dos investigadores, mas também dos trabalhadores da empresa no sistema que se pretende melhorar (Saunders, Lewis, & Thornhill, 2011). Considera-se esta metodologia a mais adequada para atender aos objetivos traçados no âmbito da investigação por pressupor, por um lado, um estudo antecipado sobre as possíveis abordagens que deverão ser utilizadas para identificar e solucionar os problemas existentes, e por outro, uma colaboração estratégica entre o investigador e a Instituição de Ensino e a Empresa onde a investigação será realizada. A metodologia segue cinco etapas fundamentais: 1) Diagnóstico, 2) Planeamento de Ações, 3) Implementação de Ações, 4) Avaliação e Discussão dos Resultados e 5) Especificação da Aprendizagem (O’brien, 1998).

Antes da aplicação desta metodologia, será realizada uma pesquisa bibliográfica em que através da leitura de livros, artigos científicos, dissertações, entre outros, serão aprofundados os conceitos do Lean Manufacturing e as suas ferramentas.

Depois, indo de encontro à metodologia de investigação seguida, inicia-se com o diagnóstico e análise crítica à situação atual da empresa, visando a identificação de problemas que necessitem ser resolvidos. Esta primeira fase prolongar-se-á por um maior período de tempo, pois implica conhecer gradualmente e caracterizar o atual sistema produtivo. Para isso serão: analisados documentos e dados da empresa e será recolhida informação junto dos colaboradores e das chefias; identificados os processos de produção

espaço fabril; identificados desperdícios e será medido o desempenho atual do sistema com recurso a indicadores como o Tempo de Ciclo (TC), Takt Time (TT) e o Work-in-Process (WIP).

Para obter a informação necessária que permitia caracterizar o atual sistema produtivo serão utilizadas diversas ferramentas: diagrama de sequência, diagrama Causa-Efeito, matriz de competências, método REBA e o Waste Identification Diagram (WID). Junto dos colaboradores serão aplicados questionários. Com os dados recolhidos será possível expor os principais problemas e retirar ilações sobre vários indicadores de desempenho: quantidade de WIP, distâncias percorridas por pessoas e materiais, número de deslocações, competências dos operadores, risco de lesões músculo-esqueléticas nos PT, entre outros.

Depois de finalizado o diagnóstico, dá-se seguimento à segunda fase de Planeamento da Ação, em que serão apresentadas propostas de melhoria para solucionar os problemas identificados anteriormente, com recurso a algumas ferramentas Lean. Para esse efeito, será criado um plano de ações para definir uma forma de atuação para cada problema, com vista à sua eliminação. Na terceira fase de Implementação de Ações pretende-se que sejam implementadas as propostas delineadas no plano. Para estas serão feitas medições de desempenho para registar os resultados obtidos com as alterações introduzidas.

Sucede-se a quarta fase de Avaliação e Discussão de Resultados, para serem analisados e discutidos os resultados obtidos com as propostas de melhoria implementadas. Esta análise tem por base a comparação do desempenho do sistema, antes e depois do plano de ações ter sido implementado, para se compreender as vantagens conseguidas com as alterações.

Por fim, a quinta e última etapa, Especificação da aprendizagem, implicará uma reflexão sobre os resultados obtidos e o rumo que a investigação seguiu, fazendo-se propostas de trabalho futuro para dar continuidade ao projeto, com vista à melhoria contínua da empresa.

identificam-se as secções da implantação produtiva da empresa e descreve-se o fluxo de materiais e de informação.

No quarto capítulo começa-se por fazer uma descrição e caracterização das secções produtivas da empresa e prossegue-se com uma análise crítica ao seu estado atual, para expor os principais problemas existentes. No quinto capítulo apresentam-se as propostas de melhoria desenvolvidas para ultrapassar os problemas encontrados anteriormente.

No sexto capítulo discutem-se os resultados obtidos com as sugestões de melhoria implementadas na empresa. No sétimo e último capítulo, são apresentadas as principais conclusões acerca dos resultados alcançados com a investigação e termina-se com a recomendação de trabalho futuro.

2. REVISÃO

DA

LITERATURA

O presente capítulo visa fazer um estudo de arte acerca da origem do conceito do Lean Manufacturing e da sua evolução para uma filosofia de gestão moderna, abarcando uma variedade de práticas e ferramentas para obter melhores desempenhos no seio das organizações. Adicionalmente, apresentam-se casos específicos de aplicação do Lean na Indústria Têxtil e do Vestuário, por se tratar do setor de atividade onde se encontra o cerne da investigação.

2.1. Lean manufacturing

O Lean e os benefícios da sua aplicação nas organizações foram divulgados pela primeira vez num livro de Womack, Jones & Roos intitulado por “The Machine that Change the World“ (Farhana & Amir, 2009; Karlsson & Ahlstrom, 1996; Lyons et al., 2013). Neste livro apresentaram-se os principais resultados obtidos de um estudo conduzido pelo Massachusetts Institute of Technology acerca da indústria automóvel (Jones & Womack, 1996), em particular a americana e japonesa, onde os autores promovem a maior produtividade utilizando menos recursos da indústria japonesa.

O conceito lean foi utilizado para referir o Sistema de Produção da Toyota – Toyota Production System – criado por Taiichi Ohno, como um modelo de gestão inovador e competitivo que, em comparação com os sistemas de produção tradicionais – artesanal e em massa – denotou uma clara superioridade de desempenho, ao apresentar melhores resultados de produtividade e qualidade com um menor consumo de recursos. Ao analisar os dois modelos tradicionais, os autores constataram o seguinte (Womack, Jones, & Roos, 1990):

A produção artesanal, embora apostasse na qualificação dos trabalhadores e no atendimento personalizado, acarretava custos demasiado elevados para produzir os bens de forma individualizada para o cliente.

A produção em massa, que surgiu como uma alternativa ao método tradicional para contornar o problema dos custos, baseava-se na alocação de trabalhadores com poucas ou nenhumas qualificações para tarefas específicas do processo produtivo e na produção de bens em grandes quantidades com um número limitado de modelos – desenhos standards. Para além disso, apostava na utilização extensiva de buffers – requisição excessiva de materiais, equipamentos, trabalhadores e de espaço – para prevenir paragens nas linhas de produção, face a imprevistos ou variações no processo de fabrico. Ao apostar em níveis elevados de produtividade por trabalhador e em praticar preços baixos e atrativos para o consumidor final, a produção em

Segundo Womack et al. (1990), a produção Lean combina as vantagens da produção artesanal e produção em massa, evitando os elevados custos do primeiro e a rigidez do segundo. Pode ser definida como uma abordagem multidimensional que abrange uma grande variedade de práticas de gestão, tais como o Just-in-time (JIT), work teams, cellular manufacturing, entre outros, num sistema integrado capaz de produzir ao ritmo certo para acompanhar a procura dos seus produtos, com pouco ou nenhum desperdício gerado (Shah & Ward, 2003; Singh, Sisodiya, Bisht, & Maheshwari, 2013).

O termo lean (ou magro traduzindo diretamente para português) foi utilizado pela primeira vez pelo investigador John Krafcik para se referir à nova premissa do sistema de produção da Toyota de fazer mais com menos: is “lean” because it uses less of everything compared with mass production – half the manufacturing space, half the investment in tools, half the engineering hours to develop a new product in half the time. Also, it requires keeping far less than half the needed inventory on site, results in many fewer defects, and produces a greater and ever growing variety of products (Womack et al., 1990).

2.1.1. Princípios do Lean Thinking

Womack & Jones (1996) foram também os criadores do conceito “Lean Thinking” com a publicação do livro “Lean Thinking: Banish Waste and Create Wealth in your Corporation”, associando o Lean a uma nova forma de pensamento, uma filosofia que tem por base cinco grandes princípios: 1) Valor, 2) Cadeia de Valor, 3) Fluxo contínuo, 4) Sistema Pull e 5) Busca da Perfeição (Jones & Womack, 1996; Womack & Jones, 2003). A Figura 1 mostra o ciclo com os cinco princípios e a seguir explicam-se detalhadamente cada um deles.

Identificar a cadeia de valor: conjunto de atividades necessárias para produzir um determinado produto (bens e/ou serviços), através das três tarefas críticas de gestão existentes em qualquer negócio:

Resolução de problemas: desde o processo de engenharia até ao lançamento do produto final, passando pela conceção e o desenho detalhado do produto.

Gestão de informação: desde a receção do pedido de encomenda até à entrega do produto final, passando pelo planeamento detalhado de produção.

Transformação: fluxo físico de atividade, desde a incorporação das matérias-primas até o produto final chegar às mãos do cliente.

A análise da cadeia de valor permite o discernimento sobre aquilo que cria ou não valor para o cliente, ao longo do sistema de produção, permitindo identificar três tipos de atividades: (1) as que indubitavelmente são indispensáveis e produzem valor acrescentado para o produto final; (2) as que não criam valor mas não podem ser evitadas e (3) aquelas que são totalmente dispensáveis do processo produtivo e devem ser eliminadas por constituir puro desperdício (Womack & Jones, 2003).

Fluxo contínuo: assim que o valor para o produto tenha sido especificado, e depois de eliminadas eventuais fontes - atividades/tarefas – de desperdício, deve-se proceder com a criação de um fluxo contínuo entre as restantes atividades mantidas e consideradas essenciais no sistema produtivo. Implementar Sistemas Pull: produzir na altura certa, isto é, somente quando o produto é

requisitado pelo cliente (produção puxada). Contraria os sistemas tradicionais Push (produção empurrada), em que se produz com um grande grau de incerteza com base em previsões de vendas, muitas vezes em quantidades superiores ao estritamente necessário, resultando em grandes stocks de produtos. A produção puxada, a par do fluxo contínuo ao longo do sistema produtivo reflete-se numa diminuição drástica do tempo requerido entre desenhar e lançar um produto, entre a venda e a entrega do produto e desde a fase de incorporação das matérias-primas até o produto final estar pronto para ser comercializado. Para além disso, é possível acabar com incertezas provenientes das previsões de vendas, ao desenhar, planear e conceber os produtos, somente quando estes são requisitados pelos clientes, nas quantidades e para a data, por eles especificados.

Perseguir a perfeição: assenta na convergência dos quatro princípios anteriores, em que o objetivo passa pela procura da melhoria contínua do sistema produtivo, focando-se no

desperdícios, e apostando num fluxo ininterrupto e ágil, para produzir exatamente aquilo que o cliente quer e quando ele quer.

2.1.2. Valor e desperdício

Segundo Taj & Morosan (2011) o termo Lean significa produzir sem desperdício para melhorar o desempenho operacional de uma empresa, sendo o desperdício considerado como tudo aquilo para além das quantidades mínimas necessárias de equipamento, materiais e tempo de trabalho indispensáveis para a produção. Desta forma, o desperdício diz respeito a qualquer atividade que quando realizada, se traduz num aumento de custos, pela utilização excessiva de recursos – pessoas, equipamentos, inventários, entre outros - sem criar qualquer valor para o produto final (Womack & Jones, 2003).

O valor, enunciado por Womack & Jones (2003) como o primeiro dos grandes cinco princípios do Lean Thinking, deve ser definido segundo o ponto de vista do cliente e, portanto, varia de acordo com as suas necessidades e especificações requeridas para um determinado bem ou serviço – as designadas “proposições de valor”. Para uns esta “proposição” pode incidir sobre o custo enquanto para outros sobre o design ou outro atributo físico do produto (Melton, 2005). O grande desafio consiste em conceber produtos que se baseiem exclusivamente nessas proposições de valor. Tudo aquilo que o cliente não esteja disposto a pagar é encarado como desperdício e traduz-se em maiores custos para a empresa, pelo facto de estarem a ser consumidos recursos sem acrescentar valor adicional ao produto final (Karlsson & Ahlstrom, 1996).

Na definição das proposições de valor, a relação entre “valor” e “custo” está fortemente presente e pode ser ilustrada pela Figura 2 adaptada de Peter et al. (2004).

Desta forma, a criação de valor para o cliente consegue-se de duas formas: (1) pela eliminação daquilo que não é essencial no sistema produtivo (desperdício), permitindo, por um lado, reduzir custos, e por outro, que a organização se foque em utilizar o seu tempo e recursos - financeiros, materiais e pessoas – para gerar valor para o produto; e (2) pela adição de características, recursos ou serviços específicos que respondam às necessidades e exigências dos clientes (Peter et al., 2004).

2.1.2.1. Atividades que acrescentam valor e não acrescentam

Segundo a linha de pensamento da filosofia Lean, as atividades levadas a cabo pelas organizações são classificadas em três tipos, de acordo com a sua capacidade de criar ou não valor para o produto final. Assim tem-se as atividades/operações que quando realizadas acrescentam valor ao produto final – o chamado added-value work -, as que não acrescentam nenhum valor ao produto final mas são necessárias para a prossecução da atividade - non-value-added work ou “incidental” work – e por último, aquelas que não acrescentam qualquer valor ao produto final e são totalmente dispensáveis – identificadas como desperdício puro, waste em inglês ou muda em japonês (Markovitz, 2011; Ohno, 1988; Shingo, 1989; Womack & Jones, 2003).

O Lean Enterprise Research Centre (2004), através dos estudos efetuados, sugere que para a maioria das empresas, e para todas as atividades de produção realizadas, somente 5% das atividades são indispensáveis por acrescentarem valor para o produto. Os restantes 95% dividem-se ente as atividades que não produzem valor mas são necessários para o processo – cerca de 35% - e aquelas que não acrescentam valor e são perfeitamente dispensáveis, constituindo puro desperdício quando realizadas. As atividades classificadas como desperdício puro são então aquelas sobre as quais as empresas precisam de atuar com mais urgência, no sentido de diminuir ao máximo possível a sua ocorrência, e se possível, eliminá-las do processo. A sua eliminação permite que o tempo gasto na realização dessas atividades possa ser alocado a operações que realmente interessam, melhorando assim os indicadores de produtividade das organizações (Hallihan, Sackett, & Williams, 1997). Ohno (1988) e Shingo (1989) foram os pioneiros na identificação dos desperdícios gerados na atividade produtiva, através dos seus estudos acerca do TPS, tendo categorizado 7 tipos distintos de desperdícios presentes na maioria dos sistemas de produção, descritos a seguir.

2.1.2.2. Tipos de desperdícios

Figura 3 – Os 7 Tipos de desperdícios

1) Sobreprodução: Consiste na produção de artigos ou em níveis gerados de WIP para os quais não foi lançada nenhuma ordem de encomenda pelo cliente final (The Productivity Press Development Team, 1998). Existem 2 tipos de sobreprodução: produzir em quantidades superiores às requisitadas pelos clientes ou produzir antecipadamente, antes dos produtos serem necessários (Shingo, 1989). Está-se perante uma das piores formas de desperdício, tendo em conta que a sua ocorrência gera os outros tipos de desperdício (The Productivity Press Development Team, 1998).

O primeiro caso verifica-se normalmente em empresas que produzem lotes em grandes quantidades, para minimizar o tempo de preparação das máquinas (The Productivity Press Development Team, 1998). Quando se está perante artigos com um prazo de entrega muito curto, e perante a possibilidade da ocorrência de defeitos, também é muito frequente as empresas produzirem em quantidades superiores à necessária, como medida de segurança, para que não haja atrasos nas encomendas (Shingo, 1989). No segundo caso tem-se, a título de exemplo, os casos em que a data de produção dos bens antecede a sua data de entrega para os clientes, originando assim níveis de inventário até ao momento da sua expedição (Shingo, 1989).

matérias-3) Esperas: Refere-se ao período de ociosidade, isto é, aos tempos que os produtos ficam em espera para ser processados no decorrer do processo produtivo, devido à ausência dos recursos necessários para a sua realização (Sebrosa, 2008), traduzindo-se numa menor eficiência produtiva e em maiores lead times

(Salgado, Mello, Silva, Oliveira, & Leal, 2006). A título exemplificativo tem-se o tempo que os produtos intermediários permanecem em espera até que testes laboratoriais estejam concluídos e a papelada seja preenchida, para avançarem para a fase seguinte do processo (Melton, 2005) ou as paragens dos operadores por falta de material ou por avarias nos equipamentos (Queta, 2013). As causas mais comuns que estão na origem deste desperdício são o desenho pobre dos fluxos de materiais e dos fluxos de informação (Wang, 2010).

4) Sobreprocessamento: Está relacionado com o processamento inadequado de tarefas, que poderiam ser desempenhadas de forma mais simples, ou com o processamento excessivo, isto é, de operações que estão a ser realizadas sem serem necessárias e que por isso, são perfeitamente dispensáveis. Este tipo de desperdício pode ter origem em vários tipos de situações: utilização de ferramentas inadequadas ou mal conservadas, instruções de trabalho inapropriadas, formação inadequada e falhas na comunicação (Bell, 2006). As típicas situações de sobreprocessamento acontecem quando as operações têm que ser refeitas por não terem sido bem executadas à primeira ou quando há a necessidade de realizar modificações num produto, por este não ter sido bem concebido (Carvalho, 2012).

5) Transporte: O transporte excessivo está associado às movimentações desnecessárias de materiais, componentes e outros recursos (Bell, 2006). O transporte dos bens, de um local para outro, traduz-se num aumento de custos, tempo e energia, sem acrescentar qualquer valor ao produto final, do ponto de vista do cliente (Salgado et al., 2006). A má organização dos PT, com layouts ineficientes, e a inconsistência nos métodos de trabalho estão na origem deste desperdício (Carvalho, 2012) fazendo com que os bens tenham que percorrer elevadas distâncias de um posto para outro, quando essa mesma deslocação poderia ser evitada.

6) Movimentos: Refere-se às deslocações excessivas da mão-de-obra e dos equipamentos, tendo como consequência as maiores perdas de tempo e por conseguinte, o aumento nos prazos de entrega. Além disso, a movimentação e/ou manuseamento excessivo, aumenta, por um lado, o risco de ocorrência de danos nos equipamentos, e por outro, os níveis de cansaço e fadiga, e consequente desmotivação dos trabalhadores (Wang, 2010).

7) Defeitos: Correspondem a erros decorridos durante o processo implicando retrabalho ou trabalho adicional para conseguir o produto desejado para o cliente (Melton, 2005). Um produto sem qualidade é aquele cujas características e funcionalidades não estão em conformidade com as especificações e

despendidos na sua produção. Em certos casos, a produção defeituosa não é recuperável, implicando um desperdício total de todos os recursos investidos pela empresa, e mesmo para os casos em que os erros podem ser corrigidos, é necessário proceder a retrabalho, inspeções e por conseguinte, investir com mais recursos (Pereira, 2011; Wang, 2010). Estes erros traduzem-se em custos de má qualidade e podem ser explicados, entre outros motivos, pelas falhas na conceção dos produtos, formação insuficiente, falta de padronização nos métodos e instruções de trabalho, preparação inadequada dos PT e das ferramentas e pelo sobreprocessamento causado pelas reparação e retrabalho excessivos (Bell, 2006).

Para além dos 7 desperdícios identificados por Ohno, o subaproveitamento do potencial humano foi também acrescentado à categoria como a oitava forma de desperdício (Bell, 2006; Liker & Meier, 2006; Wang, 2010; Womack & Jones, 2003).

8) Subaproveitamento do potencial humano: está associado ao não aproveitamento das capacidades dos indivíduos para ajudar a empresa na criação de valor para o cliente. Relaciona-se com os outros tipos de desperdícios na medida em que a ocorrência de qualquer um deles repercute-se num subaproveitamento do potencial humano, isto é, estão a ser desperdiçadas as competências dos trabalhadores com tarefas que não são realmente necessárias por não acrescentarem valor para o produto (Bell, 2006). O papel dos colaboradores assume hoje um papel preponderante enquanto fator competitivo impondo-se às empresas sistemas de produção ágeis e flexíveis para responder às rápidas e constantes mutações no mercado. Para isso é imperioso o reconhecimento e aposta na melhoria das suas competências ao nível do trabalho em equipa, polivalência, tomada de decisão, assunção de responsabilidades, autoaprendizagem e capacidade de adaptação à mudança (Alves, Dinis-Carvalho, & Sousa, 2012).

2.2. Ferramentas de Lean Manufacturing

A necessidade urgente de reduzir custos de produção levou a que Toyota concentrasse todos os seus esforços na identificação e eliminação sistemática de perdas/desperdícios ao longo de toda a cadeia de valor. Na sua prossecução várias técnicas e ferramentas foram desenvolvidas, sendo hoje representativas do novo sistema de produção adotado pela Toyota e da forma como esta se foi estruturando para

Figura 4 - Casa do TPS, adaptado de McBride (2004)

Nesta secção irão ser apresentadas algumas dessas e outras ferramentas de Lean Manufacturing tais como o Value Stream Mapping (VSM) e o Waste Identification Diagram (WID), sendo esta última uma ferramenta recentemente desenvolvida na Universidade do Minho para ultrapassar algumas limitações do VSM.

2.2.1. Just-in-Time

Um dos pilares fundamentais que sustenta o TPS é o Just-in-Time (JIT) tratando-se de uma filosofia de gestão japonesa aplicada numa primeira instância nas implantações produtivas da Toyota. Foi desenvolvida e aperfeiçoada por Taiichi Ohno – conhecido como o pai do JIT - como uma forma de atender às necessidades dos clientes com o mínimo atraso possível nas entregas (Cheng & Podolsky, 1996). Encarado como uma verdadeira revolução e mudança no paradigma nas práticas de gestões, foi identificado como um dos elementos-chave para a eficácia e sucesso conseguidos pelo sistema de produção da Toyota (Ghinato, 2000).

O JIT pode então ser definido como uma abordagem à produção que permite às empresas que se produza o produto necessário, nas quantidades certas e no momento certo, para satisfazer as necessidades do cliente (Cardoso, Chaves, & Yamaute, 2009; The Productivity Press Development Team, 1998). Com a premissa de que o sistema de produção pode e deve ser otimizado, os principais objetivos desta filosofia de gestão passam, segundo (Lubben, 1989) por:

Minimizar a quantidade de recursos despendida na conceção e produção de um produto (eliminação de desperdícios);

Planear para otimizar a relação qualidade/custo e a facilidade de produção;

Desenvolver o comprometimento de melhorar todo o sistema produtivo.

A abordagem JIT difere significativamente dos métodos tradicionais de produção associados à produção em massa caracterizados pela produção em larga escala de produtos idênticos para serem inventariados e depois expedidos para os clientes quando estes necessitem deles. Contrariamente, o JIT permite a uma empresa a produção de diversos produtos em pequenas quantidades, com um prazo de entrega reduzido, para atender as necessidades dos clientes, sem descurar a importância dos fatores qualidade e preço (The Productivity Press Development Team, 1998).

A implementação deste método tem implicações no modo de funcionamento dos sistemas de produção, na medida em que o JIT compreende a adoção de um sistema de produção pull ou puxado (Lubben, 1989). Os sistemas de produção pull caracterizam-se por atender as necessidades de materiais ou produtos só quando estes sejam requisitados ou com uma antecipação mínima relativamente às necessidades dos cliente, permitindo assim reduzir ou eliminar a existência de stocks e dos custos que lhe estão associados, nomeadamente, com a aquisição, receção, inspeção e armazenagem dos produtos (Lubben, 1989).

Além da redução de stocks, o uso apropriado desta filosofia de gestão resulta em melhorias na qualidade, produtividade e eficiência dos sistemas produtivos (Cheng & Podolsky, 1996). O JIT possibilita a redução do lead time e também dos desperdícios associados à utilização excessiva de equipamentos, materiais, energia e tempo de trabalho da mão-de-obra, traduzindo-se numa redução de custos (Cheng & Podolsky, 1996; The Productivity Press Development Team, 1998).

Outra das vantagens é o estreitamento das relações entre clientes e fornecedores, pois a adoção de uma estrutura deste tipo com um sistema de produção puxado implica um comprometimento de longo prazo e o desenvolvimento de relações de confiança entre as duas partes para responder às necessidades dos consumidores com a maior eficiência possível (Lubben, 1989).

situação: sempre que o fio quebrava, todo o material tecido após esse momento estava a ser desperdiçado até que alguém reparasse no problema e parasse o tear para corrigir o problema. Assim, para colmatar esta falha, desenvolveu um dispositivo que detetava automaticamente a quebra do fio, fazendo com que o tear parasse de imediato (Liker & Meier, 2006; Ohno, 1988). Esta invenção foi a base para a fundação do jikoda.

A palavra jidoka significa autonomation e consiste em fornecer ao operador ou máquina a autonomia necessária para parar o processo sempre que seja detetada uma anomalia. Este conceito foi adotado por Taiichi Ohno na sequência dos seus esforços para que um trabalhador pudesse operar em mais do que uma máquina ao mesmo tempo, permitindo assim aumentar a eficiência produtiva (Ghinato, 1995). Essa autonomia é conseguida não só para pela paragem automática das máquinas quando surge algum problema, mas por outros sistemas de controlo como o sistema Andon também desenvolvido por Toyoda, que consiste em luzes especiais equipadas nas máquinas e que acendem quando problemas são detetados (Cheng & Podolsky, 1996; Liker & Meier, 2006). Este tipo de sistemas elimina a necessidade dos operários estarem junto das máquinas para controlar os processos, e ao mesmo tempo, alerta rapidamente para a existência de problemas quando surgem.

Deve notar-se que o conceito não se aplica somente às máquinas, podendo ser empregue nas linhas de produção manual. Qualquer operador pode interromper a produção quando deteta alguma irregularidade no processo para impedir a origem e propagação de defeitos. Ao parar a linha de produção, o problema torna-se visível, o que despoleta um esforço imediato por uma ou mais pessoas no sentido de identificar a causa do problema e eliminá-la, evitando assim a reincidência de problemas e reduzindo as paragens de produção (Ghinato, 1995). Como o problema é resolvido no momento em que ocorre evita-se o processo de retrabalho e há um maior controlo de qualidade dos produtos, permitindo, por conseguinte, aumentar o grau de notoriedade e confiança junto dos clientes (Silveira & Coutinho, 2008).

2.2.3. Value Stream Mapping

O Value Stream Mapping (VSM) – em português Mapeamento do cadeia de Valor – é um método desenvolvido por Mike Rother e John Shook apresentado num livro da sua autoria e denominado de

Learning to See (Rother & Shook, 2003). Esta ferramenta permite uma representação visual de toda a cadeia de valor de um produto, ao considerar todas as ações (added-value e non-added-value) necessárias para o seu processamento, desde a fase primária de receção das matérias-primas enviadas pelos fornecedores até à fase final de entrega do produto para o cliente (Jones & Womack, 1996; Rother & Shook, 2003). Jones & Womack (2002) definem o VSM como o “simples processo de observar

Womack & Jones (1996) enfatizam a identificação de toda a cadeia de valor de um produto como um passo necessário a ser dado do ponto de vista do pensamento Lean, pois permite expor vários tipos de desperdícios existentes no sistema produtivo. A construção do VSM requer a realização sequencial das seguintes etapas: identificação da família de produtos, desenho do estado atual, desenho do estado futuro e o plano de implementação (Rother & Shook, 2003). Na Figura 5 encontram-se ilustradas as quatro etapas retiradas de Rother & Shook (2003).

Figura 5 - Etapas na construção do VSM, adotado de Rother & Shook (2003)

A primeira etapa consiste na identificação da família de produtos que se pretende analisar, devendo ser aquela com um maior impacto ou importância para a empresa. O passo seguinte é então a construção do VSM, isto é, desenho da situação/estado atual com base nas informações recolhidas acerca dos processos e das operações necessárias para a sua realização. Para representar o sistema produtivo utiliza-se uma simbologia própria – Figura 6 (Ross, 2014).

problemas detetados no sistema atual e eliminar desperdícios existentes para otimizar o processo produtivo. A última etapa consiste em desenvolver um plano de ações a ser posteriormente posto em prática para alcançar as melhorias idealizadas quando o mapa do estado futuro foi traçado (Rother & Shook, 2003).

2.2.4. Gestão Visual

A gestão visual ou controlo visual é uma ferramenta vista como um importante suporte ao JIT nas organizações que visa a apresentação da informação de uma forma intuitiva para que seja rapidamente entendida por qualquer pessoa (The Productivity Press Development Team, 1998). Trata-se de uma forma de comunicação que integra ferramentas visuais simples para expor a informação de maneira a que possa ser facilmente lida e compreendida por qualquer pessoa que trabalha numa dada área, por qualquer um que esteja de passagem nesse local e por qualquer um de onde a informação seja visível (Mello, Souza, Turrioni, & Campos, 2012)

Existem várias formas de aplicação do controlo visual tais como as folhas normalizadas, indicadores de desempenho expostos em quadros visuais, delimitação de espaços e o sistema Andon (Shingo, 1989). As informações visuais podem ser apresentadas em tabelas, gráficos, cartazes, faixas, painéis eletrónicos, lâmpadas, entre outros (Souza, Paula, Silva, & Turrioni, 2004). A Figura 7 ilustra alguns exemplos de controlos visuais (Walters, 2012). O sistema Andon caracteriza-se pela utilização de quadros eletrónicos e/ou luzes equipados nas máquinas para informar sobre o seu estado atual de funcionamento e para alertar para problemas quando estes existam, podendo também ser utilizados para indicar a necessidade de reposição de materiais nas linhas de produção (Marchwinski, Shook, & Schroeder, 2008; The Productivity Press Development Team, 1998).

conseguidos relativamente aos objetivos traçados (Markovitz, 2011). Trata-se portanto de uma ferramenta de comunicação extensível a qualquer área do espaço fabril e que pode ser utilizada para diversos fins. Além disso, as informações visuais não se restringem a nenhum grupo particular de indivíduos ou nível hierárquico, estando acessíveis para todos. Segundo Greif (1991) a comunicação visual tem como princípio a informação self-service, isto é, “faz a mesma informação comumente disponível e compreensível a todos que a veem, no exato momento que a veem”. Além disso, o mesmo autor descreve-a acima de tudo como “uma questão de cultura da empresa, uma cultura onde o princípio fundamental é a partilha”. Esta cultura de partilha abrange a partilha de informação sobre o espaço de trabalho, sobre tarefas e responsabilidades e acerca dos valores da empresa.

Os principais objetivos da gestão visual passam por oferecer informação acessível e simples para facilitar o trabalho diário; transmitir a informação ao maior número possível de pessoas; reforçar a autonomia dos funcionários – informação self-service - e fazer com que a partilha de informação seja um princípio enraizado na cultura da empresa (Packer & Suski, 2010).

2.2.5. Programa 5S

O programa 5S teve origem no Japão, sendo segundo Ohno (1988), uma metodologia adaptada de Sakichi Toyoda pelas observações feitas através dos seus estudos sobre teares manuais. O conceito original provém de Osada, que a considera como um conjunto valioso de práticas para serem aplicados no dia-dia, de forma a melhorar o desempenho na realização das atividades, não só no local de trabalho, mas também na escola ou em casa (Ablanedo-rosas, Alidaee, Moreno, & Urbina, 2010). Trata-se de uma ferramenta que, a nível organizacional, prima pela organização e limpeza do local de trabalho para conseguir reduzir desperdícios e otimizar a produtividade, servindo-se também da gestão visual para atingir resultados operacionais mais consistentes.

A abordagem serve de suporte para a aplicação do JIT e outras ferramentas Lean nas organizações, tais como a produção celular e o 6 Sigma, contribuindo também para tornar o local de trabalho um espaço mais seguro e um melhor sítio para se estar (Grover, 2012).

A utilização desta metodologia encoraja os trabalhadores a melhorarem continuamente os seus PT, atuando no sentido de detetar e eliminar desperdícios, e contribuindo para aumentar a fluidez e eficiência do fluxo produtivo (Grover, 2012; Markovitz, 2011).

O termo “5S” deriva de cinco palavras japonesas cujas iniciais começam todas com “S”: Seiri

(Organizar), Seiton (Ordenar), Seiso (Limpar), Seiketsu (Normalizar) e Shitsuke (Autodisciplinar) (Hirano, Talbot, & Bodek, 1995; Markovitz, 2011; The Productivity Press Development Team, 1998). Estes são os 5 grandes pilares que suportam a implementação de um sistema de melhoria nas organizações, sendo os dois primeiros (seiri e seiton) considerados os mais importantes, na busca dos zero defeitos, zero acidentes, na melhoria de segurança e na redução de custos. A Figura 8 retirada de The Productivity Press Development Team (1996) apresenta cada um dos “S” explicando-se depois com maior detalhe cada um deles.

Figura 8 - Pilares do programa 5S

1º S – Seiri: senso de organização. Traduz-se pela arrumação do local de trabalho, segundo a distinção entre os materiais e ferramentas que são ou não necessários no local de trabalho. Só os necessários devem permanecer, sendo que os restantes devem ser arrumados em local apropriado caso venham a ser usadas posteriormente, ou então jogados fora, se não tiverem nenhuma utilidade. Este senso vai de encontro ao princípio enraizado na filosofia JIT: “only what is needed, only in the amounts needed, and only when its needed”.

2º S – Seiton: senso de ordenação, a ser implementado a seguir ao seiri. Assim, depois de identificados os materiais que devem permanecer no local de trabalho por serem necessários, procede-se com a sua organização através da determinação de locais para serem guardados, que sejam acessíveis e facilmente identificáveis por qualquer pessoa que os procure. O recurso aos controlos visuais (por exemplo:

3º S – Seiso: senso de limpeza. Almeja a limpeza de todo o local de trabalho e a criação de um ambiente de trabalho cuidado, arrumado e seguro, que promova o bem-estar e a satisfação dos operários no desempenho das suas funções. Além disso, a implementação desse senso permite que qualquer equipamento ou item esteja pronto para ser usado nas suas melhores condições quando for necessário, contribuindo desta forma para conseguir o fluxo contínuo preconizado pela filosofia Lean.

4º S – Seiketsu: senso de padronização ou normalização. Consiste em criar uma forma consistente de realizar tarefas e procedimentos para promover a manutenção dos sensos de organização, ordem e limpeza. O cumprimento das tarefas tem que ser continuamente monitorizado e incentivado para que os resultados alcançados com a implementação dos 3 primeiros sensos sejam mantidos, e não haja uma regressão para o estádio inicial antes da sua implementação.

5º S – Shitsuke: Senso de autodisciplina ou educação. Pressupõe a criação de hábitos consistentes e voluntários para aplicar e manter os princípios inerentes aos 4 sensos mencionados anteriormente. De nada serve instruir acerca das práticas de ordenação, organização e limpeza se estes não forem compreendidos pelos trabalhadores e não houver uma predisposição por parte destes para a sua aplicação. Por conseguinte, torna-se irrelevante normalizar as regras de trabalho e criar procedimentos para monitorizar o seu cumprimento, se logo à partida, os trabalhadores não estão disciplinados para aplicar essas normas de forma consistente e voluntária.

2.2.6. Trabalho normalizado

O trabalho normalizado – ou Standard Work em inglês – teve origem no modelo taylorista-fordista, fundamentando-se nas medidas de tempos e movimentos (Benetti, Filho, Siliprandi, & Saurin, 2007; The Productivity Press Development Team, 2002). É considerado uma importante e das mais poderosas ferramentas de Lean Manufacturing e constitui uma das bases para a aplicação da melhoria contínua nas organizações (Benetti et al., 2007; Liker & Meier, 2006).

Consiste no estabelecimento de um conjunto de procedimentos de trabalho padronizados que são documentados e descrevem a melhor forma para o trabalho ser realizado pelos trabalhadores no