Ildebrondy Barros Correia

Desenvolvimento de um Plano de Manutenção

Preventiva numa empresa de mobiliário

Ildebrondy Barros Correia

outubro de 2015

UMinho | 2015

Desen

vol

vimento de um Plano de Manutenção

Pr ev entiv a numa em pr esa de mobiliár io

outubro de 2015

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia e Gestão Industrial

Trabalho efectuado sob a orientação do

Professor Doutor Eusébio Manuel Pinto Nunes

Ildebrondy Barros Correia

Desenvolvimento de um Plano de Manutenção

Preventiva numa empresa de mobiliário

iii

A

GRADECIMENTOS

Aos meus pais por todo o sacrifício e apoio durante o meu percurso académico. Aos meus familiares e amigos pelo incentivo e apoio.

A todas as pessoas e entidades que prestaram colaboração para a realização da dissertação:

O meu orientador professor doutor Eusébio Manuel Pinto Nunes, pela contribuição disponibilidade demonstrado durante todo o trabalho;

A todos os funcionários do Ikea Industry Portugal;

A empresa Ikea Industry Portugal pela oportunidade;

A Universidade do Minho;

v

R

ESUMO

A presente dissertação surgiu no âmbito da realização do Mestrado Integrado em Engenharia e Gestão Industrial. O principal objetivo é a criação das instruções normalizadas da manutenção preventiva numa área de produção, a Lacquering, com o intuito de melhorar a eficiência dos equipamentos através da redução dos números de avarias e consequentemente aumentar a sua disponibilidade.

Com a descrição da empresa, conseguiu-se saber os princípios, a missão e os valores que são muito importantes seguir e respeitar. Também contribuiu para conhecer a situação atual.

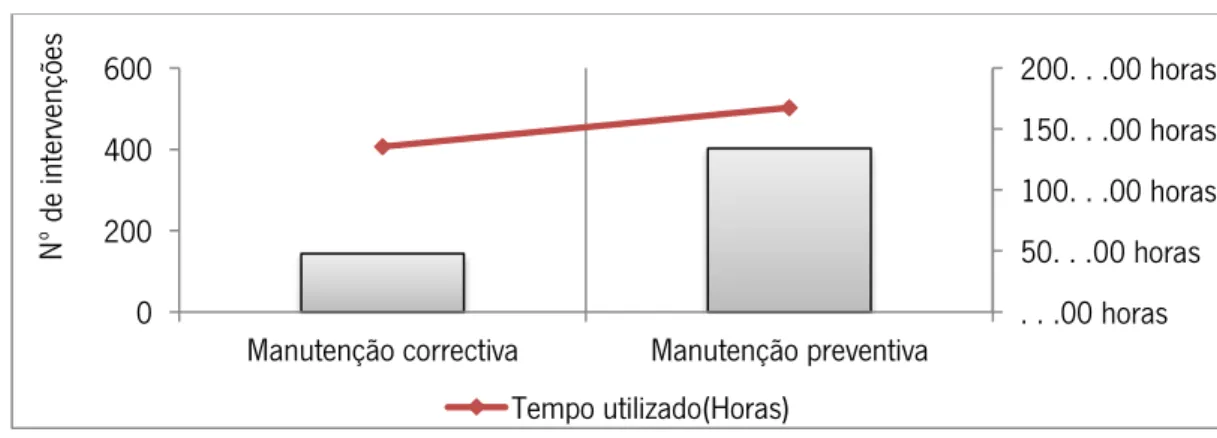

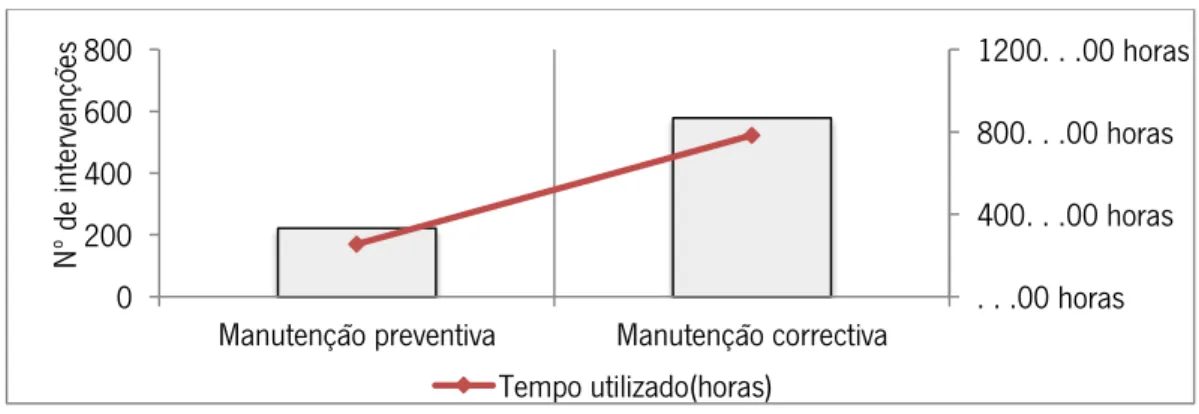

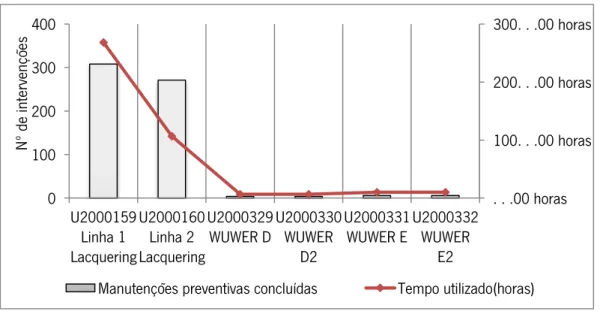

Durante a análise crítica da situação atual, fez-se uma análise dos dados históricos das preventivas que foram concluídas e planeadas e respetivos tempos, fez-se ainda uma comparação entre a manutenção preventiva e corretiva. Analisaram-se os principais indicadores de manutenção, como: MTBF, MTTR+MWT, taxa de avaria, disponibilidade e cumprimentos de plano de manutenção preventiva. Esta análise contribui para identificar a área mais crítica e também ter conhecimento de alguns problemas de raiz relacionados com a manutenção preventiva. Com base nesta análise foram propostas ações de melhoria para eliminar os problemas identificados e, consequentemente aumentar a eficiência no processo de manutenção preventiva. Também nos planos de manutenção foram introduzidas melhorias e atualizações, não só na área do Lacquering, mas também em toda área da fábrica L&P.

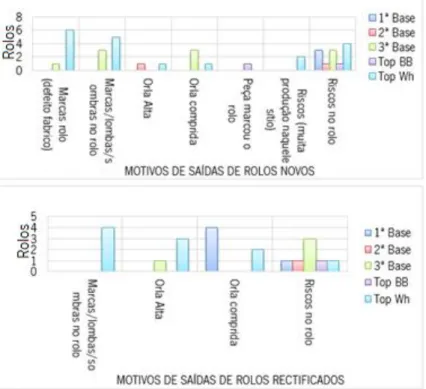

No Lacquering notou-se logo desde o início da criação de instruções normalizadas de manutenção preventiva, um componente cuja falha gera um custo elevado para o departamento da manutenção - os rolos de pintura do tipo NUV. Foram propostas melhorias para resolução destes problemas e foi realizado estudo da fiabilidade dos rolos de pintura de tipo Nuv.

Por fim, apresentam-se as principais conclusões deste estudo e algumas propostas para investigação futura.

vii

A

BSTRACT

The current work emerged from Integrated Master in Industrial Engineering and Management. The main goal is to develop preventive standard management instructions in a production area, the Lacquering, in order to improve equipment efficiency through to the reducing of failures, and thereafter improving its availability. In this work, there was improvements on the outlined plan, as well as the whole area in the L&P factory.

Introduction chapter makes the subject framework, where some preventive maintenance concepts are addressed, which make up the cornerstones of TPM methodology.

The company description has helped to better understand its principles, mission, and value which are important to follow and taking into account. It helped in a final critical analysis from the current situation.

During the critical analysis from the current situation, it has been made a historical data analysis from completed and planned prevention and their timing, as well as a preventive and corrective maintenance comparison. The main maintenance indicators as: MTBF, MTTR+MWT, failure rate, availability and meeting the maintenance plans were analysed. The critical analysis helped identifying the most critical area as well as the knowledge of root problems regarding to the preventive maintenance, therefore, proposing improvements to eliminate these problems and consequently improving process efficiency.

During the Lacquering, it was observed a component from the beginning of creation of standard maintenance instructions, that paint rollers NUV generate a high cost for maintenance department. It was proposed improvements to cope with these problems and brief study of reliability of this sort of rollers, and serve improvements in this process with the roller exchange.

Lastly/finally, it was carried out a short and brief final conclusion followed by the future research proposals.

ix

ÍNDICE

Agradecimentos ... iii Resumo ... v Abstract ... vii Lista de Figuras ... xv Lista de Tabelas ... xxLista de Abreviaturas, Siglas e Acrónimos ... xxi

1. Introduçao ... 1 1.1 Enquadramento ... 1 1.2 Objetivos ... 2 1.3 Metodologias de Investigação ... 3 1.4 Estrutura da dissertação ... 4 2. Revisão de literatura ... 7 2.1 Manutenção ... 7 2.1.1 Definição da manutenção ... 8 2.1.2 Tipos de manutenção ... 9 2.1.3 Normalização em manutenção ... 11 2.2 Fiabilidade ... 14

2.2.1 Estatísticas das falhas ... 16

2.2.2 Taxas de falhas ... 19

2.3 Organização e gestão da manutenção ... 20

2.3.1 Gestão de stock de manutenção ... 22

2.4 Metodologia RCM ... 23

2.5 Manutenção Produtiva total... 24

3. Apresentação da empresa ... 27

3.1 A IKEA ... 27

x

3.2.1 Cadeia de Abastecimento ... 29

3.3 IKEA Industry Portugal ... 30

3.3.1 Localização e valores ... 31

3.3.2 Tipos de produtos ... 32

3.3.3 Setor BOF ... 33

3.3.4 Área do Lacquering ... 35

3.3.5 Estrutura organizacional ... 37

4. Descrição e análise crítica de situação atual ... 39

4.1 Departamento da manutenção ... 39

4.1.1 Organização ... 40

4.1.2 Recursos humanos ... 41

4.1.3 Equipamentos ... 44

4.1.4 Enfraestruturas ... 47

4.1.5 Gestão dos materiais ... 49

4.1.6 Gestão dos custos ... 50

4.2 Procedimentos e planeamento da manutenção ... 52

4.2.1 WES ... 52

4.2.2 SOS ... 53

4.2.3 Plano de resgisto da manutenção preventiva ... 54

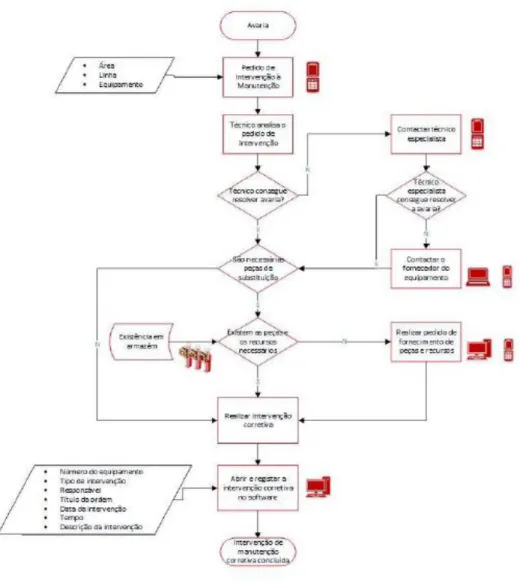

4.2.4 Resposta a diferentes tipos da manutenção ... 55

4.2.5 Gestão Documental (RISI) ... 59

4.2.6 Maint master ... 63

4.3 Análise da manutenção preventiva na fábrica Lacquering&Print ... 65

4.3.1 Cutting ... 67 4.3.2 Frames ... 69 4.3.3 Cold Press ... 71 4.3.4 Edgeband&Drill ... 73 4.3.5 Lacquering ... 75 4.3.6 Packing ... 77

xi

4.3.7 Warehouse ... 80

4.4 Indicadores de gestão da manutenção na fábrica Lacquering&Print ... 81

4.4.1 MTBF ... 81

4.4.2 MTTR + MWT ... 83

4.4.3 Taxa de avaria ... 84

4.4.4 Disponibilidade ... 85

4.4.5 Cumprimentos do plano da manutenção preventiva ... 86

4.5 Resumo ... 87

4.6 Identificação de problemas ... 88

5.Apresentação e implementação de proposta de melhoria ... 91

5.1 Standard Work ... 91

5.1.1 Normalização de instruções da manutenção preventiva ... 91

5.2 Quadro de seguimento de intervenções de manutenções preventivas ... 93

5.3 Rolos do tipo NUV ... 95

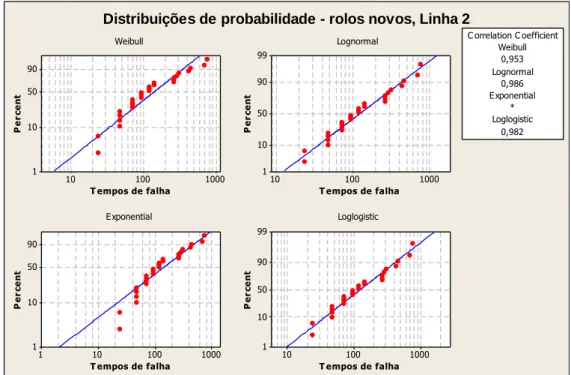

5.3.1 Estudo da fiabilidade dos rolos no tipo NUV ... 97

5.3.2 Aumento do número da dureza “Shore” nos rolos do tipo NUV ... 110

5.3.3 Nomes stantards para os planos de manutenções preventivas dos rolos tipo nuv .. 111

5.3.4 Instruções para os rolos do tipo nuv ... 113

5.3.5 Gestão dos stocks dos rolos tipo Nuv ... 114

5.4 Template WES. ... 124

5.5 Distribuição de OTs de manutenção preventiva ... 125

6. Análise dos resultados ... 131

6.1 Indicadores de manutenção ... 131

6.1.1 MTBF ... 132

6.1.2 MTTR + MWT ... 133

6.1.3 Taxa de avaria ... 133

6.1.4 Cumprimentos de Plano de manutenção preventiva ... 134

xii

6.2 Aumento da dureza dos rolos do tipo nuv ... 135

7. Conclusão ... 137

7.1 Conclusões finais ... 137

7.2 Trabalhos futuros... 138

Referências Bibliográficas ... 141

Anexo I - Os produtos em cursos(famílias de produtos) ... 143

Anexo II- Layout setor BOF ... 145

Anexo III – Layout da área Lacquering ... 145

Anexo IV – Organigrama do departamento de manutenção ... 146

Anexo V – Layout da área do cutting ... 147

Anexo VI – Layout da área das frames ... 147

Anexo VII – Layout da área Cold Press ... 148

Anexo VIII – Layout da área EdgeBand&Drill ... 148

Anexo IX – Layout da área Packing ... 149

Anexo X- Template WES ... 149

Anexo XI – Template SOS ... 150

Anexo XII- Registo de manutenção preventiva da linha de Schelling ... 151

Anexo XIII – Maint master após o login ... 152

Anexo XIV – Maint master, preventivas originais ... 152

Anexo XV – Maint master, preventivas iniciadas ... 153

Anexo XVI – Maint master, preventivas atrasadas ... 153

Anexo XVII – Maint master, preventivas finalizadas ... 154

Anexo XVIII – Maint master, preventivas concluídas ... 154

Anexo XIX – Maint master, Estatística ... 155

Anexo XX- Template de ITM ... 156

Anexo XXI –Manutenção preventiva mensal Robot alimentador ... 157

Anexo XXII – Manutenção prenventiva bi-mensal Smart Coart MF (Sorbini) ... 158

Anexo XXIII – Manutenção preventiva trimestral Burkle ... 159

Anexo XXIV – Manutenção Preventiva Bi- annual Cleaning brush (Sorbini) ... 160

xiii

Anexo XXVI – Distribuições de probabilidade –rolos novos ... 161

Anexo XXVII–Distribuição de probabilidade– rolos retificados ... 162

Anexo XXVIII – Distribuições de probabilidades – rolos novos, Linha 1 ... 163

Anexo XXIX – Distribuições de probabilidades – rolos rectificados, Linha 1 ... 164

Anexo XXX - Distribuições de probabilidades – rolos retificados, Linha 2 ... 165

Anexo XXXI – Distribuições da probilidade – máquinas de Base2 ... 166

Anexo XXXII – Distribuições de probabilidade – máquinas Base 3 ... 167

Anexo XXXIII – Distribuições de probabilidades – máquinas Top BB ... 168

Anexo XXXIV – Distribuições de probabilidade – máquinas Top Wh ... 169

Anexo XXXV – Instruções para rolos do tipo nuv ... 170

xv

L

ISTA DE

F

IGURAS

Figura 1: Evolução de manutenção ( adaptado de Brito & Eurisko, 2003) ... 8

Figura 2: Tipos de manutenção(adaptado de Martins, 2012) ... 9

Figura 3: Manutenção corretiva(adaptado Brito & Eurisko, 2003) ... 10

Figura 4: Fases do trabalho normalizada(adaptado Cristina Pereira, 2010) ... 13

Figura 5: Componentes de eficiència em manutenção(adaptado Piedade, 2012) ... 15

Figura 6: Distribuição normal ... 19

Figura 7: Variação da taxa de falha do decorrer da vida do equipamento(adapatado de Formando, 2007) ... 19

Figura 8: Ciclo de vida de um bem(adaptado de Mário João Maia de Sampaio e Castro, 2013) 21 Figura 9: Metodologia da RCM(adaptado de Rodr, 2012) ... 24

Figura 10: Pilares TPM ... 26

Figura 11: Ikea industry is part of Ikea group ... 29

Figura 12: Cadeia de abastecimento da Ikea industry ... 30

Figura 13: Instalações Ikea Industry Portugal ... 31

Figura 14: Valores de Ikea Industry Portugal ... 31

Figura 15: Família Linnmom e Mikael ... 32

Figura 16: Painel do tipo “sandwich” ... 35

Figura 17: Organização de primeiro nível ... 37

Figura 18: Exemplos de equipamentos que não pertence as linhas no cutting ... 45

Figura 19: Estrutura de favo de mel ... 46

Figura 20: Exemplos de equipamentos no Edgeband&Drill ... 46

Figura 21: Exemplos dos equipamentos no Lacquering ... 47

Figura 22: Gabinete da manutenção - Setor BOF ... 48

Figura 23: Custos mensais de Fevereiro de 2015 ... 51

Figura 24: Quadro da manutenção da Complete Line ... 54

Figura 25: Fluxograma para uma intervenção da manutenção de carácter corretivo ... 56

Figura 26: Janela de entrada no Risi ... 59

xvi

Figura 28: Menu estrutura no Risi ... 61

Figura 29: Menu rotas no Risi ... 61

Figura 30: Menu distribuição no Risi ... 62

Figura 31: Menu aplicação no Risi ... 62

Figura 32: Preventivas planeadas vs. Preventivas concluídas no Cutting ... 67

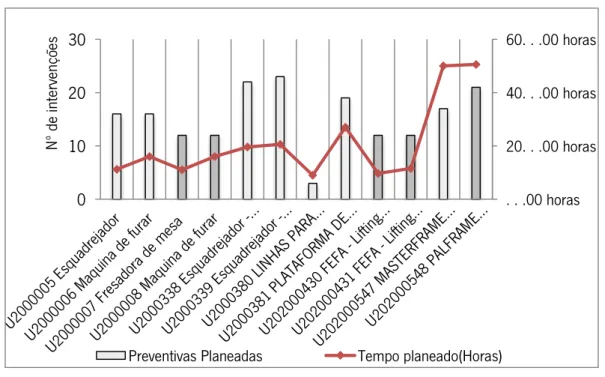

Figura 33: Preventivas planeadas e respetivo tempo planeado no Cutting ... 67

Figura 34: Preventivas concluídas e respetivo tempo utilizado no Cutting ... 68

Figura 35: Manutenções preventivas vs. Manutenções corretivas no Cutting ... 68

Figura 36: Preventivas planeadas vs preventivas concluídas no Frames ... 69

Figura 37: Preventivas planeadas e respetivo tempo planeado nos Frames ... 70

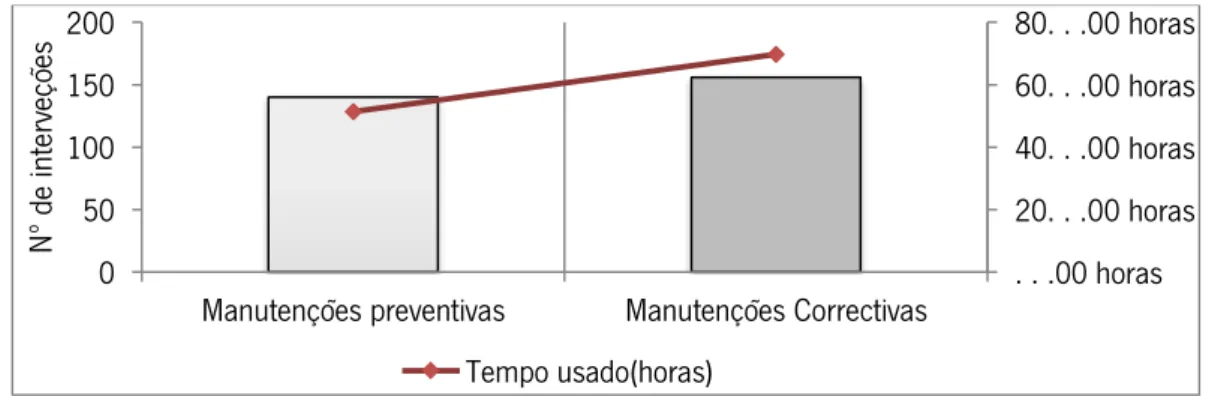

Figura 38: Preventivas concluídas e respetivo tempo de trabalho utilizado nos Frames ... 70

Figura 39: Manutenções preventivas vs manutenções corretivas no Frames ... 71

Figura 40: Preventivas planeadas vs preventivas concluídas no Cold Press ... 71

Figura 41: Preventivas planeadas e respetivo tempo planeado no Cold Press ... 72

Figura 42: Preventivas concluídas e respetivo tempo utilizado no Cold Press ... 72

Figura 43:Manutenções preventivas vs. Manutenções corretivas no Cold Press ... 73

Figura 44: Preventivas planeadas vs preventivas concluídas no EB&D ... 73

Figura 45: Preventivas planeadas e respetivo tempo planeado no EB&D ... 74

Figura 46: Preventivas concluídas e respetivo tempo utilizado no EB&D ... 74

Figura 47: Manutenções preventivas vs manutenções corretivas no EB&D ... 75

Figura 48: Preventivas planeadas vs. Preventivas concluídas no Lacquering ... 75

Figura 49: Preventivas planeadas e respetivo tempo planeado no Lacquering ... 76

Figura 50: Preventivas concluídas e respetivo tempo utilizado no Lacquering ... 77

Figura 51: Manutenções preventivas vs manutenções corretivas no Lacquering ... 77

Figura 52: Preventivas planeadas vs preventivas concluídas no Packing ... 78

Figura 53: Preventivas concluídas e respetivo tempo planeado no Packing ... 78

Figura 54: Preventivas concluídas e respetivo tempo utilizado no Packing ... 79

Figura 55: Manutenções preventivas vs manutenções corretivas no Packing ... 79

Figura 56: Preventivas planeadas vs preventivas concluídas no Warehouse ... 80

Figura 57: Preventivas concluídas e respetivo tempo utilizado no Warehouse ... 80

xvii

Figura 59: MTTR + MWT das áreas ... 83

Figura 60:Taxas de avarias das área ... 84

Figura 61: Disponibilidade das áreas... 85

Figura 62:Cumprimentos de plano de manutenção preventivas das áreas ... 86

Figura 63: Preventivas planeadas VS Preventivas concluídas no L&P ... 87

Figura 64: Tempo planeado vs Tempo utilizado ... 88

Figura 65: Quadro proposto para melhoria em “seguimento de manutenções preventivas” ... 94

Figura 66: Máquinas que usam rolos tipo NUV ... 96

Figura 67: Motivos de saída dos rolos ... 98

Figura 68: Motivos de saídas de rolos das máquinas na Linha 1 ... 100

Figura 69: Motivos de saídas de rolos das máquinas na Linha 2 ... 101

Figura 70: Motivos de saídas de rolos das máquinas na Linha 3 ... 102

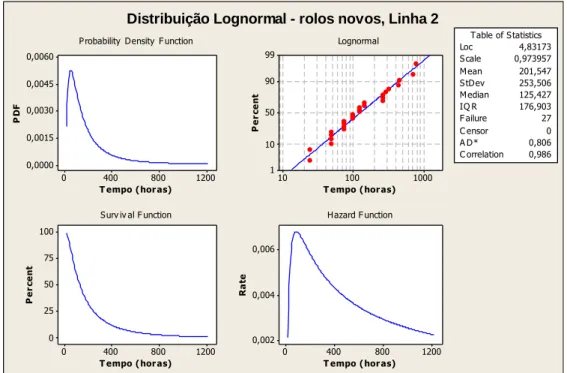

Figura 71: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos novos na linha 2 ... 104

Figura 72: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de lognormal ajustada aos tempos de falha dos rolos novos na linha 2. ... 105

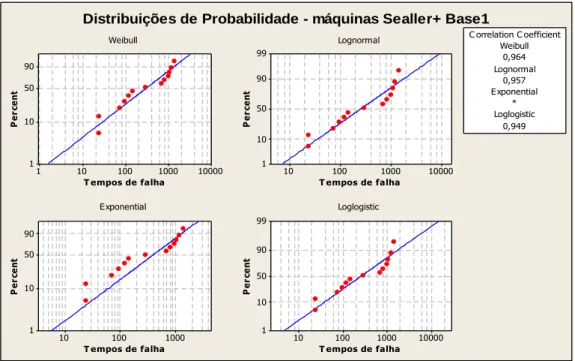

Figura 73: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos (novos e retificados) das Máquinas Sealler+1ª base nas linhas 1, 2 e 3 ... 108

Figura 74: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos (novos e retificados) das Máquinas Sealler+1ª base nas linhas 1, 2 e 3. ... 109

Figura 75: Intervalo (em horas) entre substituições preventivas dos rolos retificados (independentemente da linha e máquina), admitindo um risco de falha de 20%. ... 110

Figura 76: Proposta da melhoria (aumento da dureza dos rolos) ... 111

Figura 77: MTBF para diferentes métodos de análise de dados de tempo de vida dos rolos Nuv. ... 112

Figura 78: Etiqueta do NUV 11 novo ... 115

Figura 79: Etiqueta do NUV 11 usado ... 115

Figura 80: Etiqueta do NUV 11 danificado ... 115

Figura 81: Quadro kanbam (movimentação dos rolos) ... 116

xviii

Figura 83: Origem e destinos dos rolos usados ... 120

Figura 84: Buffer Figura 85: Oficina ... 123

Figura 86: Proposta de melhoria através do indicador taxas de avarias ... 126

Figura 87: Comparação do MTBF da situação atual e a situação após a melhoria em diferentes áreas ... 132

Figura 88: Comparação do MTTR + MWT da situação atual e a situação após a melhoria em diferentes áreas. ... 133

Figura 89: Comparação das taxas de avarias da situação atual e a situação após a melhoria em diferentes áreas. ... 134

Figura 90: Comparação dos cumprimentos do plano de manutenção preventiva da situação atual e a situação após a melhoria em diferentes áreas ... 134

Figura 91: Comparação do ¨Disponibilidade¨da situação atual e a situação após a melhoria em diferentes áreas. ... 135

Figura 92: Custos mensais da rectificação e revestimento dos rolos nuv no Lacquering ... 136

Figura 93 : Família Lack ... 143

Figura 94: Família Expedit ... 143

Figura 95: Família Ullrik ... 143

Figura 96: Família Micke ... 143

Figura 97: Família bestã ... 144

Figura 98: Família Stuva ... 144

Figura 99: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos novos nas linhas 1, 2 e 3. ... 161

Figura 100:Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de lognormal ajustada aos tempos de falha dos rolos novos nas linhas 1, 2 e 3 .. 161

Figura 101:Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos retificados nas linhas 1, 2 e 3... 162

Figura 102: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos retificados nas linhas 1, 2 e 3 162 Figura 103: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos novos na linha 1. ... 163

xix

Figura 104: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos novos na linha 1 ... 163 Figura 105: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos retificados na linha 1. ... 164 Figura 106: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos retificados na linha 1. ... 164 Figura 107: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos retificados na linha 2. ... 165 Figura 108: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(xt) da distribuição de lognormal ajustada aos tempos de falha dos rolos retificados na linha 2... 165 Figura 109: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos (novos e retificados) das Máquinas 2ª base nas linhas 1, 2 e 3. ... 166 Figura 110: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos (novos e retificados) das Máquinas 2ª base nas linhas 1, 2 e 3. ... 166 Figura 111: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos (novos e retificados) das Máquinas 3ª base nas linhas 1, 2 e 3. ... 167 Figura 112: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos (novos e retificados) das Máquinas 3ª base nas linhas 1, 2 e 3 ... 167 Figura 113: Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos (novos e retificados) das Máquinas Top BB nas linhas 1, 2 e 3 ... 168 Figura 114: Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de Weibull ajustada aos tempos de falha dos rolos (novos e retificados) das Máquinas Top BB nas linhas 1, 2 e 3 ... 168 Figura 115:Ajustamento de diferentes distribuições de probabilidades aos tempos de falha dos rolos (novos e retificados) das Máquinas Top Wh nas linhas 1, 2 e 3 ... 169 Figura 116:Funções densidade de falha, f(t), fiabilidade (ou sobrevivência) , R(t) e risco h(t) da distribuição de lognormal ajustada aos tempos de falha dos rolos (novos e retificados) das Máquinas Top Wh nas linhas ... 169

xx

L

ISTA DE

T

ABELAS

Tabela 1: Exemplos de códigos internos ... 44 Tabela 2:Tempos de vida (horas) dos rolos (novos e retificados) nas linhas 1 e 2 ... 103 Tabela 3 :Tempos de vida (horas) dos rolos (novos e retificados) nas diferentes máquinas das linhas 1, 2 e 3. ... 107 Tabela 4 :Relação do risco de falha dos rolos retificados (independentemente da linha e máquina) com o intervalo de tempo entre substituições preventivas destes rolos. ... 110 Tabela 5: Tempo médio de saída de rolos em cada máquina ... 117 Tabela 6: Stock de segurança dos rolos novos por dia a cada máquina. ... 118 Tabela 7: Tempo que o fornecedor precisa para retificar ou revestir um rolo ... 119 Tabela 8: Tempo médio de saída de rolos, 3base, Top Wh e Top BB. ... 121 Tabela 9: Tempo médio de entrada de rolos por dia na máquina 1base, 2base, Filler e Sealler ... 122 Tabela 10: Capacidade existente para armazenamento dos rolos ... 123 Tabela 11: Números de intervenções corretivas Cutting. ... 127 Tabela 12: Números de intervenções corretivas nas frames. ... 127 Tabela 13: Números de intervenções corretivas no Cold press. ... 128 Tabela 14: Números de intervenções corretivas realizadas no Edgeband&drill. ... 128 Tabela 15: Números de intervenções corretivas no Lacquering. ... 129 Tabela 16: Números de intervenções corretivas no Packing. ... 129

xxi

L

ISTA DE

A

BREVIATURAS

,

S

IGLAS E

A

CRÓNIMOS

BOF – Board On Frame BOS – Board On Style

CPMP – Cumprimentos de Plano de Manutenção preventiva D – Disponibilidade

E&D – Edgeband&Drill FIFO – First in first out HDF – Hight Density Fiberboard IR – Infra-red

JIT – Just In Time

KPI – Key Performance Indicators L&P – Lacquer&Print

M – VSM – Maintenance Value Stream Mapping M1N – Mnutenção de primeiro nível

MA – Manutenção Autónoma

MTBF – Mean Time Between Failures MTTR - Mean Time To Repair

MWT - Mean Waiting Time OT – Ordem de Trabalho PFF – Pigment Furniture Factory PO – Purchase orde

QEE - Quantidade económica de Encomenda RCM – Reliability Centered Maintenance TF – Tempo de Funcionamento

TPM – Total Productive Maintenance UV – Ultra Violeta

VSM - Value Stream Mapping λ – Taxa de Avarias

UMinho | 1. Introdução 1

1.

I

NTRODUÇÃO

Neste capítulo será feito um enquadramento do tema, e serão apresentados os principais objetivos do projeto, o método de investigação utilizado e a estrutura da dissertação. O projeto surgiu no âmbito da realização de estágios curriculares na empresa Ikea industry Portugal.

1.1 Enquadramento

Dia após dia as atividades de manutenção tornam-se mais cruciais para as empresas. Melhorias nestas atividades são fundamentais para garantir a qualidade de vida dos cidadãos e aumentar a competitividade e a resiliência das empresas num mercado altamente competitivo (Duarte, Craveiro, & Trigo, 2006; Nunes, 2013).

Pode-se definir a manutenção segundo a norma NP EN 13306:2007 como “a combinação de todas as ações técnicas, administrativa e de gestão, durante o ciclo de vida de um bem, destinadas a mantê-lo ou repô-lo num estado em que ele pode desempenhar a função requerida”.

Durante muitos anos a manutenção era aplicado só quando o equipamento evidenciava problemas de performance ou até falhava, causando problemas a nível do Sistema de Produção de bens e serviços, como por exemplo, atraso no processo produtivo, baixa produtividade, ineficiência, investimento nas novas máquinas num curto período de tempo, horas extras, má qualidade, aumento de desperdício etc. Estes problemas provocam um aumento de custos, podendo a manutenção dar um contributo relevante para a sua redução.

Com o aumento da complexidade de equipamentos e sistemas de produção e o uso de novas tecnologias e novas técnicas de gestão, a manutenção dos equipamentos assume-se como uma área vital no processo produtivo de qualquer organização (Rodrigues and Hatakeyama 2006). Uma das metodologias existentes para gestão e melhoria do processo de manutenção denomina-se por Manutenção Produtiva Total, referida na literatura Anglo-Saxónica por Total Productive Maintenance (TPM). Proposta em 1971, pelo japonês Nakajima, esta metodologia abrange toda a vida do equipamento descrevendo uma sinergia entre todas as unidades organizacionais, mais particularmente, entre a produção e a manutenção. Esta relação visa a melhoria contínua da

UMinho | 1. Introdução 2

qualidade do produto, eficiência operacional, capacidade produtiva e segurança do equipamento (Chan et al. 2005).

Esta abordagem global da gestão da manutenção assenta em oito pilares e pode ser dividida, segundo McKone et al. (2001), em elementos a longo prazo e a curto prazo. No longo prazo, os esforços concentram-se na concepção de novos equipamentos e eliminação de fontes de desperdício, que requer tipicamente o envolvimento de várias áreas funcionais da organização. Por outro lado, os esforços a curto prazo são, normalmente, encontrados ao nível da implantação fabril da organização, que inclui um programa de manutenção autónoma para a área de produção e um programa de manutenção planeada para a área de manutenção.

Um dos pilares importantes do TPM é a manutenção preventiva. Este conceito define-se como “Manutenção efetuada a intervalos de tempo pré-determinados, ou de acordo com critérios prescritivos, com a finalidade de reduzir a probabilidade de avaria ou de degradação do funcionamento de um bem” (NP EN 13306:2007).

As atividades pré-definidas para a manutenção preventiva podem ser baseadas no tempo ou na condição, por essa razão há dois tipos de manutenção preventiva: sistemática e condicionada, respetivamente (Shafiee & Finkelstein, 2015). A determinação da frequência ideal para as intervenções programadas no equipamento é um dos problemas mais críticos em manutenção e baseia-se em estudos estatísticos, estado do equipamento, local de instalação, condições elétricas, dados fornecidos pelo fabricante, por exemplo, as condições ótimas de funcionamento, lubrificação etc.

1.2 Objetivos

O objetivo geral deste projeto é a criação de um plano de manutenção preventiva numa área de produção da empresa Ikea Industry e aplicação de melhorias nos planos já existentes em toda área da fábrica L&P com o intuito de diminuir a taxa de indisponibilidade dos equipamentos de produção presentes em toda fábrica. De uma maneira mais específica os objetivos são os seguintes:

Melhorias nos procedimentos existentes na fábrica L&P;

Análise crítica dos processos de manutenção dos equipamentos;

UMinho | 1. Introdução 3

Determinação de frequência ideal para possíveis intervenções programadas;

Criação do plano de manutenção preventiva e implementação numa área;

Análise do impacto da implementação do plano da manutenção preventiva em toda a área da fábrica L&P.

1.3 Metodologias de Investigação

Durante este projeto, realizado na Ikea Industry, foi adotada a metodologia de Investigação-ação. A investigação consiste em usar conceitos, teorias, linguagem, técnicas e instrumentos com a finalidade de dar resposta a diversas questões em que o ser humano está sujeito em diversos âmbitos de trabalho (Fernandes; Tereso, 2014), havendo benefícios quer para o investigador quer para a organização. Por ser um método onde a pesquisa está intimamente ligada à ação, o investigador está, de alguma forma, envolvido com o alvo da pesquisa. Assim, a grande vantagem será a de superar as diferenças encontradas entre o que se verifica na prática e a teoria. Segundo os princípios desta metodologia, este projeto deverá desenvolver-se em diversas fases, que a seguir se explicam de forma sucinta:

Fase 1: Definição dos objetivos e planeamento – consiste em estabelecer os objetivos, atingir e planear todas as fases para a realização do projeto.

Fase 2: Investigação e revisão bibliográfica – será feita uma revisão bibliográfica sobre a manutenção preventiva, usando referências bibliográficos sobre o assunto em estudo, nomeadamente, artigos, dissertações, manuais técnicos e livros.

Fase 3: Análise e diagnóstico da situação atual – estudo do estado das máquinas e a área de produção envolvente, através da análise de dados, de informações recolhidas da observação direta dos processos e do levantamento dos eventuais problemas com a colaboração do pessoal de manutenção.

Fase 4: Definição do plano de manutenção preventiva - depois da compreensão da situação atual, o próximo passo será definir a melhor forma de intervenção, ou seja, estabelecer um plano de manutenção preventiva.

Fase 5: Implementação do plano de manutenção preventiva – uma vez estabelecido o plano de manutenção preventiva, e obtida a sua aprovação por parte da Empresa Ikea industry, deverá ser desenvolvido um plano de implementação antes de passar à implementação propriamente dita do plano de manutenção preventiva.

UMinho | 1. Introdução 4

Fase 6: Análise crítica aos resultados obtidos e conclusões – consiste na analisar resultados obtidos, na quantificação dos ganhos alcançados, e na avaliação do grau de concretização dos objetivos proposto para este projeto.

Fase 7: Elaboração da dissertação – esta fase tem como objetivo documentar todo o trabalho desenvolvido ao longo do projeto e irá decorrer paralelamente com outras fases.

1.4 Estrutura da dissertação

A presente dissertação tem no total sete capítulos. Neste primeiro capítulo faz-se um enquadramento do tema, apresentam-se os principais objetivos do projeto, refere-se a metodologia de investigação utilizada e apresenta-se a estrutura da dissertação.

No segundo capítulo apresenta-se a revisão de literatura relativamente à manutenção (sua história), tipos de manutenção e normalização em manutenção. Posteriormente abordaram-se alguns conceitos relacionados com a fiabilidade, relativamente a estatísticas de falhas e taxas de falhas. Na secção Organização e gestão da manutenção, aborda-se a gestão de stocks em manutenção e alguns conceitos, e no final, referem-se os aspetos relevantes das metodologias RCM e TPM.

No terceiro capítulo faz-se uma apresentação da empresa Ikea industry Portugal e do grupo IKEA, referindo a a cadeia de abastecimento a localização, aos principais produtos, o setor BOF, a área do Lacquering e a estrutura organizacional.

No quarto capítulo faz-se uma descrição do departamento da manutenção, relativamente à organização, recursos humanos, equipamentos, infraestruturas, gestão de materiais e de custos. Neste capítulo apresentam-se ainda um conjunto de tópicos relacionados com a manutenção, tais como: WES, SOS, plano de registo de manutenção preventiva, tipos da manutenção, indicadores de gestão da manutenção, entre outros.

No quinto capítulo são apresentadas as propostas de melhorias implementadas e as que ainda não foram implementadas.

No sexto capítulo apresenta-se uma análise dos principais indicadores da manutenção, para se avaliar o impacto da implementação das instruções normalizadas de manutenções preventivas e o impacto do aumento da dureza dos rolos tipo NUV.

No sétimo capítulo apresentam-se as principais conclusões deste projeto e propostas para trabalhos futuros.

UMinho | 1. Introdução 5

UMinho | 2. Revisão de literatura 7

2.

R

EVISÃO DE LITERATURA

Este capítulo teve um contributo durante a investigação porque ajudou o investigador a ter uma compreensão do tema que foi abordado no projeto piloto, de forma a poder ligar a teoria à prática. Nele foi abordado um pequeno historial sobre a manutenção, a sua definição, diferentes tipos de manutenção e a normalização em manutenção. De seguida abordou-se o conceito de fiabilidade relativamente a estatísticas de falhas e taxas de falhas. Por fim, apresenta-se uma revisão sobre a organização e gestão da manutenção, a gestão de stocks de manutenção e as metodologias RCM e TPM.

2.1 Manutenção

A manutenção desde há muito tempo foi considerada como o mal necessário da produção industrial, mas hoje reconhece-se a manutenção como uma das áreas mais importantes dentro de uma organização. Esta evolução faz-se sentir através da necessidade de reduzir os custos de paragens por avarias, mas deve-se levar em conta que a evolução tecnológica e científica, contribuiram também para esta evolução.

Segundo Brito & Eurisko (2003) a evolução da manutenção divide-se em 3 gerações:

Na 1ª geração, é caracterizada por reparar quando partir, iniciou-se desde 1940 e foi até 1950. Nestas alturas não se ouvia falar em nenhum tipo de manutenção, a não ser a manutenção corretiva. As únicas intervenções que se faziam eram do tipo lubrificação, limpeza e intervenções após uma avaria.

A 2ª geração é caracterizada pela elevada responsabilidade, longa vida dos equipamentos e baixos custos, foi logo após a segunda guerra mundial, onde a mão-de-obra era barata, acompanhado de um aumento brusco dos equipamentos mecânicos com o grau de complexidade elevada, sentiram a necessidade de aumentar a disponibilidade destes equipamentos, de forma a diminuir os custos e aumentar a produtividade, e foi dali que surgiu a manutenção preventiva. Durante este período as intervenções de manutenção preventiva era executadas em intervalos fixos.

UMinho | 2. Revisão de literatura 8

A 3ª geração é caracterizada principalmente pela elevada disponibilidade, confiabilidade dos equipamentos, provocada pela tendência de produzir de acordo com o princípio Just- in-time. A figura 1 representa as três gerações em cima referidas.

Figura 1: Evolução de manutenção ( adaptado de Brito & Eurisko, 2003)

Segundo Brito & Eurisko (2003), a evolução ao longo do tempo aponta para alguns conceitos a desenvolver, de forma a caminhar-se para a ausência de falhas dos equipamentos ou bens, com base nos seguintes:

A qualidade produz-se, não se controla;

Não existem culpados, mas sim causas;

Deverá ser controlado o processo e não o resultado ou, então, inspecionar continuamente o homem.

2.1.1 Definição da manutenção

Segundo a norma portuguesa 13306:2007, a manutenção é a combinação de todas as ténicas, administrativas e de gestão, durante o ciclo de vida de um bem, destinadas a mantê-lo ou repo-lô num estado em que ele pode desempenhar a função requerida. Há várias fontes que definem o termo manutenção, segundo uma norma francesa NFX60-010, definiu-se a mantenução como sendo um conjunto de acções que permitem manter ou restabelecer um bem num estado específico ou na medida de assegurar um serviço determinado.

A manutenção é conjunto de acções técnico-administrativas e de gestão que permitem, durante o ciclo de vida de um bem, manter, repor ou melhorar o seu estado de conservação ou

UMinho | 2. Revisão de literatura 9

funcionamento, respeitando as regras de segurança, saúde, higiene e o ambiente, tendo igualmente em atenção a minimização dos respectivos custos (Sampaio e Castro, 2013).

Uma boa intervenção de manutenção, atualmente é indispensável para uma empresa que quer ter sucesso no mercado atual. As pessoas tornam-se cada vez mais exigentes, e a função da manutenção tem um contributo empresarial em ajudar a empresa a cumprir com os requisitos dos seus clientes. Segundo IPQ, 2009, o aumento das exigências relativas à optimização dos custos e de disponibilidade dos equipamentos leva a que seja encontrado um equilíbrio entre os constragimentos orçamentais, reclamados pelos gestores, e a qualidade de serviço esperado pelos utilizadores dos equipamentos. Por essa razão a maioria das empresas atualmente obrigam os seus fornecedores a trabalharem sobre a melhor prática, que seja vantajosa para ambas as partes. A manutenção não passa de um conjunto de procedimentos técnicos e administrativos, a executar, que apostam no aumento da fiabilidade do equipamento, em consequente aumentará a sua disponibilidade, levando em conta o aumento da fiabilidade humana ao logo do tempo.

2.1.2 Tipos de manutenção

Os vários tipos de manutenção existentes são caracterizados pela forma como são feitas as intervenções nos equipamentos, sistemas ou instalações. De acordo com a Figura 2 e segundo EN 13306, 2010 existem dois tipos de manutenção que são: a manutenção preventiva e corretiva.

UMinho | 2. Revisão de literatura 10

Manutenção corretiva

Trata-se de um modelo mais antigo, que consiste em reparar os equipamentos após as avarias, todas as intervenções são realizadas sem que sejam planeadas, que podem ser de natureza técnico-administrativa ou de gestão. Na figura 3 encontra-se uma representação referente a manutenção correctiva.

Segundo a norma europeia EN 1330:2010, a manutenção corretiva é realizada após a ocorrência de uma falha, quando se pretende colocar um equipamento numa estado em que se pode cumprir com as especificações que foram concebidas.

Figura 3: Manutenção corretiva(adaptado Brito & Eurisko, 2003)

Segundo Martins (2012) a manutenção corretiva encontra-se divida em duas vertentes:

A manutenção corretiva imediata, as intervenções são feitas logo após as avarias, com uma certa emergência, de forma a proteger de problemas mais graves.

A corretiva manutenção diferida, as intervenções são feitas logo após as avarias, mas não de uma maneira imidiata, são planeados os momentos mais oportunos para intervir, para que possam estipular determinadas regras que irão ter influência no momento da intervenção.

Manutenção preventiva

A manutenção preventiva surgiu com o aumento da complexidade dos equipamentos e a necessidade de aumentar a disponibilidade dos mesmos. O seu principal objetivo é a redução do número de ocorrências das avarias.

Os fatores mais importantes para a manutenção preventiva são: instruções normalizadas, tempo pre-determinado entre cada intervenção e os custos necessários para a execução destas instruções normalizadas.

UMinho | 2. Revisão de literatura 11

Segundo Brito & Eurisko (2003), a manutenção preventiva divide-se em: condicionada e sistemática.

A manutenção preventiva condicionada: As intervenções são realizadas tendo em conta uma análise de uma determinada condição que obriga as pessoas a estarem atentas sobre algumas evoluções nos equipamentos, de forma poder prever as fraturas ou avarias. É um tipo de manutenção que exige um bom conhecimento sobre o equipamento, a sua maior dificuldade de implementação é no momento da definição da condição.

A manutenção preventiva sistemática: Manutenção preventiva efetuada com periocidade fixa, em intervalos de tempo pre-determinados e com um número definido das unidades de funcionamento (Miguel, 2009).

2.1.3 Normalização em manutenção

A normalização é essencial para a manutenção porque uma determinada empresa constituída por diversos técnicos da manutenção, cada um a intervir da sua maneira, podem estar a causar problemas no equipamento devido a esta diversidade da intervenção.

Segundo Pinto, (1997) os trabalhos da manutenção devem ser normalizados devido as seguintes razões:

As atividades da manutenção não podem ser realizadas eficazmente, permitindo aos técnicos da manutenção executá-las de forma que mais os agradam.

São geralmente menos eficazes do que o trabalho de produção, por ter uma margem de erro alargada e o tempo de preparação maior, isto porque não é um trabalho repetitivo.

É um trabalho que uma boa intervenção depende muito da capacidade do técnico que está intervir e a sua execução é normalmente em ambientes desfavoráveis e também exige a movimentação de materiais dentro da fábrica.

UMinho | 2. Revisão de literatura 12

Segundo Pinto (1997), as normas de manutenção podem ser classificadas como: Normas de manutenção de equipamento

Neste caso referem-se as normas de inspeção, que avaliam a deterioração do equipamento, as normas de revisão para prever a deteterioração do equipamento e as normas de reparação para restaurar o equipamento.

Procedimentos de trabalho de manutenção

São normas que definem os procedimentos de trabalhos, planos de trabalhos, os métodos e os tempos da duração para a execução das instruções normalizadas, da inspeção e da reparação. Segundo Pinto (1997), esta norma encontra-se dividida em quatro tipos de normas:

Normas de inspeção – onde se definem as técnicas para a medição e determinação da deterioração dos equipamentos, e nelas devem estar detalhadamente as seguintes informações: os equipamentos que vão ser inspecionados, em que sítio da fábrica é que eles estão, quanto tempo dura a inspeção, que instrumentos serão necessários para poder especionar e que medidas corretivas é que devem ser tomadas.

Normas de serviço – explicam como os trabalhos da manutenção devem ser realizados, os trabalhos relacionados, a lubrificação, limpeza, ajustamentos e substituição das peças. Consoante o tipo de instruções a executar, tem de especificar em detalhe, por exemplo, se se trata de uma atividade de lubrificação, tem de se dizer o seguinte: que máquina que vai ser lubrificada, em que sítio ela está na fábrica, que partes que deverão de ser lubrificadas, tipos e quantidades de lubrificação, e em que intervalo se deve efetuar esta instrução.

Normas de trabalhos de manutenção – estas normas são para os trabalhos de manutenção realizados com muita frequência, são importantes para avaliar as equipas da manutenção.

Normas de reparação – essas normas muitas vezes são consideradas normas de trabalho de manutenção, especificam as condições e os métodos de reparação, podem ser desenvolvidas especificamente por equipamentos, e partes, ou de acordo com o tipo da reparação.

UMinho | 2. Revisão de literatura 13

O foco da normalização em manutenção é o aumento da eficiência na atuação da manutenção, que podem ser atuações para as manutenções corretivas ou preventivas, com o apoio de manuais dos equipamentos e conhecimentos práticos adquiridos no passado.

Trabalho normalizado

É mais conhecido pelo seu termo em inglês “Standard work”, trata-se de um método para produzir sem perdas, através da documentação de melhor prática de trabalho, com o intuíto de pôr todos os intervenientes a desempenhar um trabalho mais eficiente, seguro e que está em conformidade com os requisitos de qualidade. Todos esses intervenientes devem ter na mente os seguintes pontos (Champcork, 2013):

Não existe uma única melhor prática de trabalho, mas a melhor forma é integrar todas as boas práticas descorbertas até hoje;

Todos colaboradores do gemba devem ter conhecimento sobre planeamento da realização das terefas;

O trabalho normalizado deve ser encarado com um ponto da partida para procurar novas melhorias, nunca deve ser visto com um algo definitivo.

Qualquer que seja trabalho normalizado implementado, deve estar sujeito a um controlo, de forma a analisar o seu impato no gemba e também aplicar as melhorias após a sua execução. Uma dada instrução de trabalho normalizada que não sofreu nenhum tipo de melhorias ao longo do tempo, leva a concluir que alguma coisa deve de estar errada com a instrução. As instruções normalizadas devem estar sujeitas a revisões ao londo do tempo, caso não esteja, é aconselhável que retificam as intruções. A figura 4 representa-se as principais fases do trabalho normalizado.

UMinho | 2. Revisão de literatura 14

Uma simples mundança e normalização de uma dada tarefa dentro do gemba podem contribuir para eliminação dos desperdícios, segundo Cristina Pereira (2010) as vantagens que mais se destacam com a implementação do Standard Work são os seguintes:

Serve de base para uma melhoria contínua em qualquer que seja o processo;

Aumenta a segurança e o bem-estar dos trabalhadores nos seus postos de trabalho;

Aumenta a qualidade dos produtos (bens ou serviços);

Melhora a efetividade na resolução de problemas;

Melhora o aproveitamento dos recursos (humanos e equipamentos);

A sua evolução garante se está a trabalhar sobre a melhoria contínua num dado processo. Todo o trabalho normalizado, antes da execução, será sujeito a treinos, com o intuito de ver se realmente trata-se do melhor método do trabalho.

2.2 Fiabilidade

Segundo Pinto (1997), a fiabilidade de um dado equipamento é a probabilidade que equipamento disponha em cumprir ou respeitar as especificações para o qual foi concebido, para um dado período de tempo, e em condições de operação bem definidas. Esta probabilidade varia entre 0 e 1, um equipamento que nunca foi usado ou testado a sua fiabilidade (R) é igual a 1 ou seja tem 100% de probabilidade de funcionar corretamente, desde que em condições bem definidas. Também existe o conceito de Não-fiabilidade (F), em que a sua tendência é de crescer com o tempo, para o equipamento novo a probabilidade de Não fiabilidade tem que ser igual a 0. Esta constação é dada pela eq. (1).

O valor da fiabilidade de um dado equipamento é medido a partir da eq. (2).

1

)

(

)

(

t

F

t

R

, para qualquer t (1) Nav Tfi MTBF

(2)UMinho | 2. Revisão de literatura 15

Tfi corresponde o tempo de funcionamento no período Nav, número de avarias no período

A fiabilidade é um componente que contribui para o aumento de eficiência em manutenção, onde irá acrescentar valor aos produdos, bens ou serviços, mas para além da fiabilidade há outros componentes que também contribuem para este aumento, com se observa na figura 5.

Figura 5: Componentes de eficiència em manutenção(adaptado Piedade, 2012)

Capacidade

Capacidade de um equipamento produzir dentro dos requisitos que foram propostos. Disponibilidade

Capacidade de um equipamento ou sistema reparável funcionar corretamente durante um instante t. Segundo Amândio Monteiro (n.d) , disponibilidade é uma noção ligada simultaneamente a fiabilidade e a manutenbilidade e pode ser definida como a probabilidade de um equipamento reparável estar em estado de funcionamento durante um determinado período de produção. Disponibilidade pode ser definida por porção do tempo em que o equipamento está pronto a produzir ou a produzir sem nenhum defeito.

Disponibilidade de um equipamento é representada a partir da eq. (3).

MWT MTTR MTBF MTBF D (3) , em que: MWT - Tempo médio de espera (Mean Waintig Time),

MTTR+MWT - Tempo médio de reparação mais o tempo médio de espera, MTBF - Tempo médio de funcionamento entre avaria.

UMinho | 2. Revisão de literatura 16

Manutibilidade

Probabilidade de repor um equipamento ou sistema em condições operacionais num dado tempo total de paragem ou indisponibilidade, quando a manutenção é feita em determinadas condições. A manutibilidade é dada pela eq. (4).

Nav Tri

MTTR

(4), onde:

Tri – Tempo de reparação no período Nav – Números de avarias no período Eficiência do suporte

É definida pela rapidez em que se consegui fazer uma intervenção num determinado equipamento e os seus respetivos custos associados, é medida por MWT.

O bom desempenho destes componentes (fiabilidade, disponibilidade, manutibilidade, eficiência a suporte) que contribuem para o aumento da eficiência em manutenção depende de alguns fatores que são considerados os principais (Formando, 2007):

Organização do departamento da manutenção,

Competência e motivação das pessoas,

Disponibilidade dos materiais e peças de reserva,

Meios oficionais de apoio. 2.2.1 Estatísticas das falhas

Na estatística das falhas, é importante encontrar uma distribuição que mais se edequa aos tempos de falha. As distribuições variam mediante o tipo de sistema em causa, se se trata de um sistema reparável, as distribuições básicas para os tempos de vida de uma dada população são: processos de Poisson homogénios e não homogénios e lei exponencial, mas quando se trata de um sistema não reparável, as principais distribuições são as seguintes: distribuição exponencial, distribuição de Weibull, distribuição de Lognormal.

UMinho | 2. Revisão de literatura 17

Considerando T uma variável aleatória positiva, que representa os tempos de vida de uma população homogénia, a distribuição de probabilidade T pode ser especificada de várias maneiras (no âmbito da fiabilidade): Função fiabilidade ou de sobrevivência, a função de densidade de probabilidade e a função risco (Martins, 2012).

As medidas consideradas interessantes, não se incidem apenas nos parâmetros tradicionais, média ou desvio padrão, mas sim nas medidas específicas da fiabilidade, de acordo com características de uma distribuição dos tempos de falhas, podem-se tomar como exemplos os seguintes: taxas de falhas, taxas de riscos, probabilidades de falhas.

Distribuição de Weibull

As taxas de falhas tomam diferentes valores ao longo da vida de um equipamento ou sistema, seguindo a distribuição de Weibull, a sua função é dada a partir da eq. (5).

1 ) ( t t (5) Com θ>0, β>0 e t≥0 β – Parâmetro de forma θ- Parâmetro de escala

A função fiabilidade para uma distribuição de Weibull é representada pela eq. (6).

t dt te

e

t

R

t 0 1)

(

(6) E a função densidade:

te

t

t

f

1)

(

(7) Distribuição exponencialDe acordo com eq. (8), taxa de falha tem um valor constante, e surgiu segundo o modelo de Poisson.

UMinho | 2. Revisão de literatura 18

(8) Com t ≥ 0 e λ > 0

E eq. (9) Trata-se de uma função da fiabilidade.

t t e dt t t R

0 ) ) ( exp( ) ( (9)A função de distribuição acumulado, eq. (10) e a função densidade, eq. (11) são dadas por seguintes expressões: t

e

t

F

(

)

1

(10) te

dt

t

dR

t

f

(

)

(

)

(11) Distribuição normalAs taxas de falhas centram em torno do seu valor médio, a função de densidade para esta distribuição é dada pela eq. (12).

t t t f 2 2 2 1 exp 2 1 (12)E a função de fiabilidade é estabelecida pela eq. (13).

t dt t t t R 2 2 2 1 exp 2 1 (13)λ

λ(t)

UMinho | 2. Revisão de literatura 19 Figura 6: Distribuição normal

2.2.2 Taxas de falhas

A taxa de falhas tem uma relação especial com a fiabilidade de um equipamento ou de um sistema, trata-se de uma função densidade de probabilidade em que sua relação com a fiabilidade é dada pela eq.(14).

(14)

A taxa de falha é uma função que depende do tempo, consoante a sua evolução, o equipamento ou sistema irá encontrar-se em fases diferentes, com se encontra representado na curva da banheira da Figura 7.

Figura 7: Variação da taxa de falha do decorrer da vida do equipamento(adapatado de Formando, 2007) t

t

e

t

UMinho | 2. Revisão de literatura 20

Segundo Pinto (1997), a curva da banheira consiste em três fases distintas:

Fase inicial – caracterizada pelas falhas iniciais que ocorrem no início do funcionamento de um qualquer equipamento, provocadas normalmente por problemas que ocorreram durante a montagem e instalação, problemas de aplicação e de fabrico. Estas falhas acorrem porque esta fase também é uma fase em que o equipamento está a adaptar-se ao seu ambiente de trabalho. Fase de vida útil – caracterizada pela descida drástica de taxas de falhas e a sua tendência de estabilizar ao longo do tempo. Como pode ver no gráfico da Figura 7, as taxas de falhas são praticamente constantes, assim como a ocorrência de falhas. As origens de falhas são provenientes dos fatores como, excesso de carga e negligência no uso de equipamentos.

Fase final – caracterizada pelas falhas devido ao envelhecimento, é uma fase final de vida do equipamento e é acompanhada pelo aumento exponencial das taxas de falhas.

A curva da banheira representa a generalidade de formas de taxas de falhas, mediante o tipo de distribuição e as três fases de vida do equipamento.

2.3 Organização e gestão da manutenção

A manutenção precisa de técnicas de gestão que contribuem para aumento de eficiência do departamento da manutenção. Segundo Pinto (1997) estas técnicas são as sguintes: métodos, o estudo do tempo e do trabalho organizado, procedimentos, amostragem do trabalho e a deteção lógica de avarias.

O processo de gestão da manutenção torna-se cada vez mais complexos, provocado pelo aumento de conceitos à volta deste termo, com o intuito de garantir uma boa qualidade nos serviços de manutenção. Uma intervenção da manutenção, feita com qualidade, terá impacto positivo em toda a empresa, recursos humanos, finanças, qualidade, produção, processos, etc.

A gestão de manutenção assenta o seu controlo sobre dois elementos pincipais, as pessoas e os equipamentos. Atualmente a fase do design do equipamento faz parte do ciclo de vida de um bem e é onde inicia a gestão da manutenção, como encontra-se representado na figura 8.

UMinho | 2. Revisão de literatura 21 Figura 8: Ciclo de vida de um bem(adaptado de Mário João Maia de Sampaio e Castro, 2013)

Uma boa organização do departamento de manutenção irá contribuir para o sucesso da empresa, relativamente ao tempo de entrega, qualidade dos produtos e os custos, mas para isso, será necessário ter uma base de dados solida e organizada, em que qualquer membro do departamento consiga perceber o sentido da organização e sua importância.

A organização não se reflete apenas no ambiente físico, mas também na organização da informação relevante para o departamento. Segundo Pinto (1997), a organização pode ser abordada sub duas prespetivas distintas, mas intimamente ligadas:

1. A organização de serviço da manutenção, em que a organização de serviço implica a organização dos circuitos e dos procedimentos administrativos (inerentes ao modelo e aos níveis de responsabilidade de manutenção). Isto siginifica, a definição da manutenção aplica em cada situação, quando e com que recursos, que entidades, com e em que condições.

2. A organização da informação da manutenção trata-se de um componente essencial, com por exemplo, a organização de dados históricos. O registo histórico é um arquivo organizado, com informações relevantes sobre os equipamentos, como, data de avarias,

UMinho | 2. Revisão de literatura 22

tempo que durou a intervenção, tipo de manutenção que o equipamento foi sujeito, etc. As informações são sujeitas a uma ordenação cronológica.

Para obtenção de uma base de dados ou dados históricos organizados e relevantes para o departamento, é necessário fazer o planeamento baseado no objetivo principal do departamento de manutenção e da própria manutenção. O objetivo da manutenção é ter a máquina sempre pronta para produzir, a baixo custo. O objetivo do departamento já varia de empresa para empresa, dependendo da visão de cada gestor. É aconselhável, e trarão resultados significativos para o departamento, se os gestores direcionarem as suas visões para as pessoas. O que quer dizer que em vez de pensar em aumentar a disponibilidade das máquinas, deveriam pensar primeiro em aumentar as capacidades das pessoas, porque são essas pessoas que irão intervir nos equipamentos.

2.3.1 Gestão de stock de manutenção

A gestão de stock é muito importante em qualquer departamento de uma organização, e a má gestão pode levar a paragens não programadas dos equipamentos, e por consequência, a paragem de produção, podendo trazer problemas graves para as empresas, relativamente aos custos.

Há vários métodos, conceitos, filosofias que permitem uma boa gestão de stock, que garatem que não haja ruturas. Segundo Pinto (1997), qualquer sistema de gestão de stocks deve ter em conta determinados parâmetros, destacando-se:

Stock segurança (SS) em função do nível de serviços tendo em conta os prazos de entrega;

Criar um stock para as peças, tendo em conta os prazos de entrega e o nivel do consumo;

Nível de encomenda representa o nível em que se deve encomendar meteriais, tendo em conta aos prazos de entrega e gastos;

Em que quantidade deve fazer o pedido para fazer a reposição do stock máximo, utilizado o método clássico de QEE.

A quantidade máxima a que se deve manter o stock (stock máximo).

Stock mínimo, a menor quantidade que o stock deve ter, normalmente é igual a zero caso não exista stock de segurança.

UMinho | 2. Revisão de literatura 23

Gestão de stock de manutenção deve ser acompanhada de outras filosofias que proporcionam melhoria contínua, com por exemplo, um sistema kanban, que podem ser por luzes, marcações ou cartões etc.

O sistema Kanbam é um sistema de origem japonesa que surgiu nos anos 50 numa empresa de ramo automóvel, que tem como o objetivo gerir o nível de stock.

O Kanban pode ser um cartão, marcação, luzes etc, desde que o sistema consegua emiter um sinal de autorização para a reposição de nível de stock, quando necessitar (Buzaglo, 2011). Para além deste sistema Kanban que controla o nível de stock, podem-se aplicar outras ferramentas que procionam a melhoria, em diferentes áreas, como por exemplos:

Um sistema de melhoria que diminua o tempo gasto na procura dos materiais;

Na organização dos materiais;

As peças pertencem a que máquinas etc.

2.4 Metodologia RCM

Reliability Centered Maintenance (RCM) é uma metodologia em que a sua primeira aplicação foi numa empressa aeronáutica amaricana, começou a abranger o ramo industrial em 1980. Segundo Miguel (2009), trata-se de uma filosofia que através de técnica de fiabilística, tem como objetivo certificar que sistema cumpre com as especificações que foram designadas, com a fiabilidade e disponibilidade definidas, ao custo mínimo.

A metodologia de RCM é reconhecida por contribuir para o aumento da disponibilidade do equipamento e na diminuição do custo de manutenção do mesmo. A aplicação da metodologia permitirá evidenciar possíveis benefícios económicos, nomeadamente na redução de custos de manutenção dos equipamentos do SPCC (Energia, 2013) .

RCM é um processo de decisão lógica da manutenção preventiva, que torna o programa de manutenção mais eficiente. Os procedimentos técnicos utilizados para desenvolver estes programas são baseados em defeitos e na probabilidade de ocorrência de uma avaria. Na figura 9 consta uma representação sucinta desta metodologia.

UMinho | 2. Revisão de literatura 24 Figura 9: Metodologia da RCM(adaptado de Rodr, 2012)

Segundo Moubray (1997), para implementar a filosofia RCM, em condições, é necessário fazer sete perguntas:

Quais as funções do equipamento ou sistema no seu contexto operacional?

De que modo os equipamentos ou sistema não cumprem com as suas funções?

Qual é o motivo que provoca essa falha?

O que acontece quando os equipamentos ou sistema não conseguem cumprir com a sua função?

Quais são as consequências quando o equipamento ou sistema falha?

O que é necessário fazer para prever ou previnir esta falha?

O que fazer quando não foi possível encontrar uma tarefa de manutenção mais edequada?

2.5 Manutenção Produtiva total

A manutenção produtiva total surgiu após a segunda guerra no Japão, e é usalmente conhecida como TPM (Total productive maintenance).

UMinho | 2. Revisão de literatura 25

O TPM é uma estratégia para maximizar a eficiência dos equipamentos de forma a melhorar a produtividade e a qualidade de intervenções de processo fábrico. Através da criação de um ambiente em que se consegue aproveitar a capacidade humana.

Desde há muito tempo o tipo de manutenção que mais predominante é a manutenção corretiva, isto gerava um custo elevado de manutenção e um obstáculo para melhoria de qualidade, mas no ínicio de anos 70, começaram-se a desenvolver vários conceitos a volta do termo Just-in-time, e foi neste período que surgiu o conceito TPM, de forma a eliminar as seis grandes perdas que podem ocorrer numa planta fabril:

Falha no equipamento (falhas naturais ou por negligência)

Tempo de mudança de farramentas, ajustamentos ou arranjo de máquinas ou processo;

Redução de velocidade no processo;

Defeitos no processo (problemas de qualidade nos produtos, dos operários ou equipamentos);

Tempos de paragem (espera de matérias-primas, espera para inspeção, trocas de turnos, etc);

Redução de taxa de produção.

UMinho | 2. Revisão de literatura 26 Figura 10: Pilares TPM

De acordo com a figura 10, A manutenção preventiva e melhoria contínua são dois pilares que deram maior contributo para o projeto piloto. A melhoria contínua significa uma busca do constante crescimento de eficiência global dos equipamentos, a percepção e interiorização deste conceito leva os envolvidos com TPM a auto-avaliação de suas condutas, gerando, assim, uma mudança cultural nas empresas (Henrique & Moraes, 2004).

UMinho | 3. Apresentação da empresa 27

3.

A

PRESENTAÇÃO DA EMPRESA

Neste capítulo irá ser apresentada uma breve descrição da empresa Ikea industry e a Ikea industry Portugal, os seus valores e visão no mundo do negócio atual, também uma breve descrição da fábrica onde foi realizado o projeto e de uma área desta fábrica onde o projeto foi implementado de raiz.

3.1 A IKEA

Ikea é uma empresa de origem suéca, que foi fundada em 1943 por Senhor Ingvar Kampar, que morava numa quinta, Elmtaryd, que pertencia à região Agunnaryd. Ele atribuiu o nome à empresa através das inicias do seu nome e da quinta e região, onde vivia. Assim deu nome à empresa de

IKEA. Ingvar Kampar nasceu 30 de Março de 1926, numa aldeia que fica no sul da Suécia,

Smaland, numa família banstante humilde. Filho de um agricultor alemão e a mãe pertencia a uma família de comerciantes. Por ter vindo de uma família pobre o Senhor Ingvar sentiu desde muito cedo a necessidade de encontrar soluções para sua sobrevivência.

O primeiro negócio do Senhor Ingvar Kampar foi vendas de caixas de fósforos para os pais que fumavam muito e depois começou-se a vender para aldeia toda. Passado um tempo ele pensou, em vez de comprar o fósforo para vender, porque não os fazer, apartir dai começou a fabricar fósforos e depois de um tempo começou a produzir outros tipos de produtos derivados da madeira, tudo aconteceu na quinta, Elmtaryd. Desde dessa altura a empresa mostrou um crescimento bastante significativo. O Senhor Ingvar Kampar, como queria criar uma estrutura independente ao longo prazo, sentiu a necessidade de criar um grupo, que foi dominado de Grupo Ikea, que nasceu com um conceito principal “Fazer coisas de uma forma diferente”.

Todos os lucros obtidos pelo grupo Ikea vai para Ikea Fundation, o intuito da criação deste fundo, é para garantir que todos os lucros obtidos vão ser utilizados nos projetos solidários e no acréscimo do negócio do grupo Ikea. O grupo continua a ter uma procura bastante significativa dos seus produtos e ao mesmo tempo ter problemas com os seus fornecedores e de forma a garantir que não haja falta de produtos Ikea na prateleira, em 1991 dicidiu em criar, o grupo Swedwood. Que