Mariana Isabel Pimentel Antunes

Implementação de um Sistema de Gestão da

Qualidade e Segurança Alimentar numa adega

de vinhos verdes segundo os referenciais ISO

9001:2008, ISO 22000:2005 e BRC Food

Issue 6

Mariana Isabel Pimentel Antunes

Im

plement

ação de um Sis

tema de Ges

tão da Qualidade e Segur

ança Aliment ar numa adega de vinhos v er des segundo os r ef er enciais ISO 900 1:2008, ISO 22000:2005 e BR C F ood Issue 6

Dissertação de Mestrado

Ciclo de Estudos Integrados Conducentes ao

Grau de Mestre em Engenharia Biológica

Trabalho efetuado sob a orientação do

Professor Doutor Eugénio Ferreira

Mariana Isabel Pimentel Antunes

Implementação de um Sistema de Gestão da

Qualidade e Segurança Alimentar numa adega

de vinhos verdes segundo os referenciais ISO

9001:2008, ISO 22000:2005 e BRC Food

Issue 6

A

GRADECIMENTOS

Foram várias as pessoas que contribuíram para o desenvolvimento e concretização da presente dissertação, pelo que gostaria de expressar o meu sincero agradecimento:

À Castro, Pinto & Costa, por me ter proporcionado a realização do estágio curricular e por me ter facultado os conhecimentos relativos a consultoria e implementação de Sistemas de Gestão da Qualidade e Segurança Alimentar e pela oportunidade em assistir e participar em auditorias de acompanhamento, auditorias mistério e recolha de águas e alimentos. Um especial obrigado à Engª. Inês Castro, pelo tema que me propôs, pela confiança depositada e pelos ensinamentos transmitidos.

À Eng.ª Vânia Vilaça, por todos os conhecimentos veiculados, pela prontidão no esclarecimento de dúvidas, disponibilidade e paciência, orientação em todos os trabalhos realizados, acompanhamento nas visitas à Casa Agrícola de Compostela; ao Eng.º Pedro Pereira, pelos esclarecimentos prestados ao longo das auditorias realizadas aos clientes e ao técnico informático André Amorim, pelo companheirismo, momentos de descontração, conselhos e ajuda em problemas informáticos.

Ao professor Eugénio Ferreira, orientador do projeto realizado, por todo o acompanhamento, dedicação e disponibilidade demonstradas.

Aos pais, por estarem sempre presentes em todas as etapas da minha vida, por todo o amor, carinho e apoio que me deram, por me oferecerem todos os meios para o desenvolvimento da minha formação e crescimento pessoal e profissional.

Ao irmão João, pelo exemplo de obstinação e resiliência, ao superar os obstáculos que surgiram no seu caminho, pela educação, honestidade e valores partilhados.

Ao irmão Pedro, exemplo inspirador pelo seu carácter destemido, aventureiro e pela verdadeira paixão e dedicação ao que fazia. Sei que mesmo ausente fisicamente, está sempre presente no coração e no pensamento.

R

ESUMO

A crescente preocupação com a segurança alimentar e o elevado nível de exigência dos consumidores pela qualidade e segurança dos produtos levou à necessidade de implementação de Sistemas de Gestão da Qualidade e Segurança Alimentar (SGQSA), que constituem um fator de competitividade importante para qualquer empresa ligada ao setor agroalimentar.

Neste sentido, a presente dissertação teve como objetivo a implementação de um SGQSA numa empresa vitivinícola, mais concretamente na Casa Agrícola de Compostela (CAC), localizada na região Entre Douro e Minho. O SGQSA foi implementado segundo os referenciais ISO 9001:2008, ISO 22000:2005 e BRC Food Issue 6. A sua finalidade foi melhorar o controlo dos possíveis perigos que os produtos enológicos podem apresentar para os consumidores. O projeto decorreu ao longo do estágio curricular, que teve lugar na empresa Castro, Pinto & Costa.

Como estamos perante um sistema que engloba três normas, importa ainda realçar que, para a sua implementação, houve a necessidade de avaliar os requisitos de todas as normas, de forma a encontrar aspetos comuns e, assim, poderem ser integrados. As três normas são compatíveis, na medida em que uma organização com um Sistema de Gestão da Qualidade (ISO 9001) pode complementá-lo com normas de segurança alimentar (ISO 22000 e BRC). A documentação desenvolvida teve então por base os requisitos dos três referenciais, estando indicados, em cada documento realizado, os requisitos a que dão resposta.

Com a implementação de um SGQSA, permitiu-se demonstrar a aptidão da CAC em proporcionar produtos alimentares seguros, que vão de encontro aos requisitos do cliente, visando aumentar a sua satisfação, num processo de melhoria contínua.

Por fim, é de ressalvar que o SGQSA foi desenvolvido com o propósito de obter certificação, mas não foi possível obtê-la no período de estágio, dado que a auditoria de certificação só irá decorrer após a época das vindimas, para permitir elaborar os documentos relativos a esta prática.

A

BSTRACT

The growing concern about food safety and the high level consumer’s demand for quality and safety of products has led to the implementation of Food Safety and Quality Management System (FSQMS), which constitute an important factor of competitiveness for any company in the agri-food sector.

In this sense, this thesis aimed to implement a FSQMS in a wine company, precisely in Casa Agrícola de Compostela (CAC), located in Entre Douro e Minho region. The FSQMS was implemented according to the norms ISO 9001:2008, ISO 22000:2005 and BRC Food Issue 6. Its purpose was improving the control of possible dangers that oenological products may present for consumers. The project took place during the curricular internship, which took place in the company Castro, Pinto & Costa.

As we are dealing with a system that comprises three norms, it should be noted that for its implementation, there was a need to assess the requirements of all norms in order to find common features, hence integrating them. The three norms are well-matched, to the extent that an organization with a Quality Management System (ISO 9001) can supplement it with food safety standards (ISO 22000 and BRC). The documentation developed then was based on the requirements of the three norms. In each of those documents it was detailed the requirements they satisfy.

With the implementation of a FSQMS, it was possible to demonstrate the CAC’s ability to provide safe food products that meet customer requirements, increase his satisfaction, in a continuous improvement process.

Finally, it must be pointed out that the FSQMS was developed with the purpose of obtaining certification, but it wasn’t possible to get it during the internship period, since the certification audit will only proceed after the harvest time, in order to allow drafting the documents regarding this practice.

Í

NDICE

Lista de Abreviaturas e Siglas... XI Lista de Figuras ... XII Lista de Tabelas ... XIII

1. Introdução ... 1

1.1. Contexto e motivação ... 1

1.2. Castro, Pinto & Costa ... 3

2. Revisão Bibliográfica ... 5 2.1. Vinhos Verdes ... 5 2.1.1. Processo de Produção ... 7 2.2. Certificação ... 9 2.3. Normas ISO ... 13 2.3.1. Norma NP EN ISO 9001:2008 ... 14 2.3.2. Norma NP EN ISO 22000:2005 ... 19 2.4. BRC Food ... 26 3. Caso de estudo ... 31 3.1. Apresentação da empresa ... 31

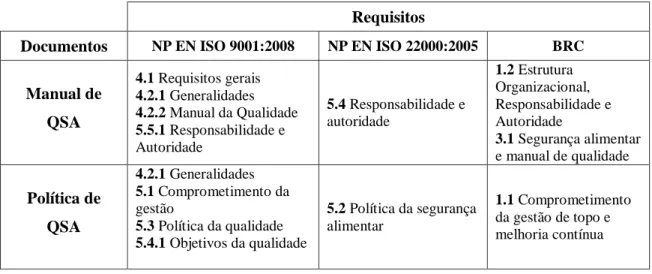

3.2. Comparação dos referenciais ... 32

3.3. Estrutura documental... 33

3.4. Manual de QSA e Política de QSA ... 33

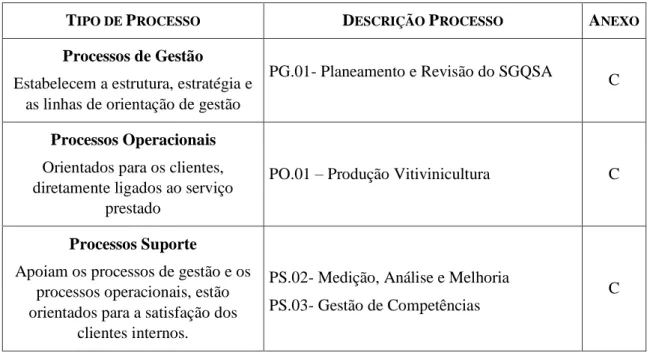

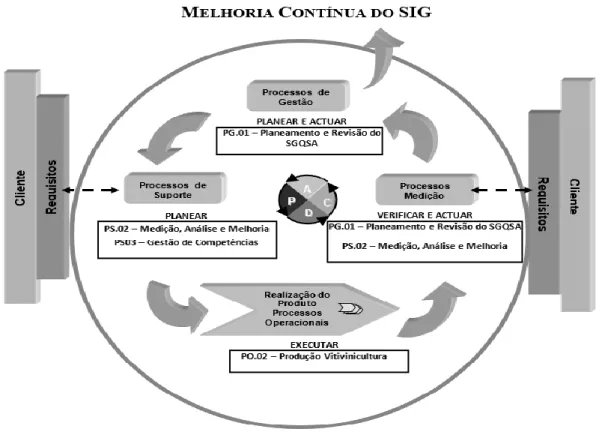

3.5. Processos do SGQSA ... 35

3.5.1. Planeamento e revisão do SGQSA ... 36

3.5.2. Produção Vitivinicultura ... 38

3.5.3. Medição, Análise e Melhoria ... 40

3.5.4. Gestão de Competências ... 41

3.6. Procedimentos documentados ... 42

3.6.1. Gestão Documental ... 45

3.6.2. Gestão de Não Conformidades, Ações Corretivas e Ações Preventivas ... 46

3.6.3. Auditorias ... 47

3.6.4. Gestão de EMM’s ... 48

3.7. Instruções de trabalho... 55

3.7.1. Quebra e Queda de Vidros e Plásticos Rígidos e Inspeção de Garrafas ... 55

3.7.2. Controlo Metrológico ... 56

3.7.3. Lavagem de Roupa de Proteção ... 57

3.7.4. Monitorização de Insetocaçadores ... 58

3.7.5. Start-Up da Linha de Enchimento ... 59

3.7.6. Verificação do Lote, Rótulo, contrarrótulo e selo ... 59

3.7.7. Boas Práticas de Higiene ... 60

3.7.8. Protocolos Laboratoriais ... 61

3.8. Plano de Higienização ... 62

3.9. Estudo HACCP ... 63

3.9.1. Programa de Pré-Requisitos (PPRs) ... 65

3.9.2. Equipa de Segurança Alimentar ... 66

3.9.3. Características do produto ... 66

3.9.4. Utilização prevista ... 66

3.9.5. Construção do fluxograma ... 67

3.9.6. Confirmação do fluxograma ... 67

3.9.7. Identificação e avaliação de perigos, determinação de níveis de aceitação e seleção e avaliação de medidas de controlo ... 69

3.9.8. Estabelecimento de limites críticos para os PCC’s e PPROs ... 81

3.9.9. Estabelecimento de um sistema de monitorização ... 81

3.9.10. Estabelecimento de ações corretivas ... 81

3.9.11. Estabelecimento de procedimentos de verificação e revisão do plano HACCP ... 85

3.9.12. Arquivo da documentação e registos relativos ao HACCP ... 85

3.9.13. Revisão do plano HACCP ... 86

3.9.14. Validação das Combinações das Medidas de Controlo ... 86

3.10. Listagem da documentação elaborada ... 87

4. Conclusões ... 89

Bibliografia ... 91

Anexos ... 95

A. Manual de Qualidade ... 95

B. Política de qualidade e segurança alimentar ... 109

C. Processos do SGQSA ... 111

L

ISTA DE

A

BREVIATURAS E

S

IGLAS

APCER – Associação Portuguesa de Certificação

ASAE – Autoridade de Segurança Alimentar e Económica BPA – Boas Práticas Agrícolas

BPF – Boas Práticas de Fabrico BPH – Boas Práticas de Higiene BRC – British Retail Consortium CAC – Casa Agrícola de Compostela

CBPHF – Código de Boas Práticas de Higiene e Fabrico

CVRVV – Comissão de Viticultura da Região dos Vinhos Verdes DO – Denominação de Origem

DOC – Denominação de Origem Controlada EMA – Erro Máximo Admissível

EMM – Equipamento de Monitorização e Medição HACCP – Hazard Analysis and Critical Control Point IG – Indicação Geográfica

IPQ – Instituto Português de Qualidade

ISO - International Organization for Standardization IT – Instrução de Trabalho

MC – Medida de Controlo PCC – Ponto Crítico de Controlo PDCA – Plan, Do, Check, Act PG – Processo de Gestão PO – Processo Operacional

PPR – Programa de Pré-Requisitos

PPRO – Programa de Pré-requisitos Operacionais PS – Processo de Suporte

PSGQSA – Procedimento do Sistema de Gestão da Qualidade e Segurança Alimentar QSA – Qualidade e Segurança Alimentar

RDVV – Região Demarcada dos Vinhos Verdes SAP – Systems Applications Products

L

ISTA DE

F

IGURAS

Figura 1 – Nove sub-regiões da Região Demarcada dos Vinhos Verdes... 5

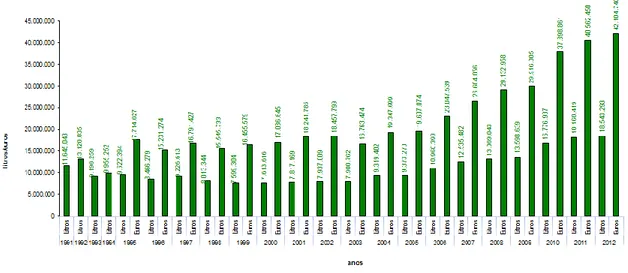

Figura 2 – Exportações de vinho verde, em litros e euros, desde o ano de 1991 até 2012 ... 6

Figura 3 – Principais destinos de exportação de vinhos verdes ... 6

Figura 4 – Metodologia PDCA ou Ciclo de Deming ... 14

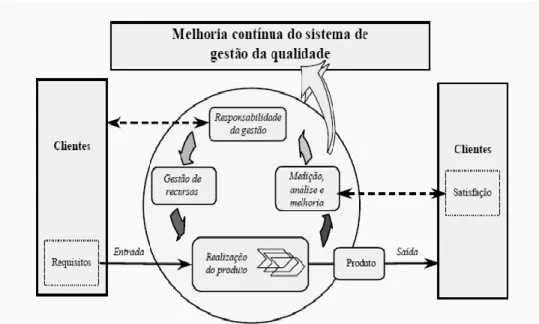

Figura 5 – Modelo de um sistema de gestão baseado numa abordagem por processos ... 15

Figura 6 – Ciclo da melhoria contínua aplicado à NP EN ISO 22000:2005 ... 20

Figura 7 – Árvore de decisão ... 23

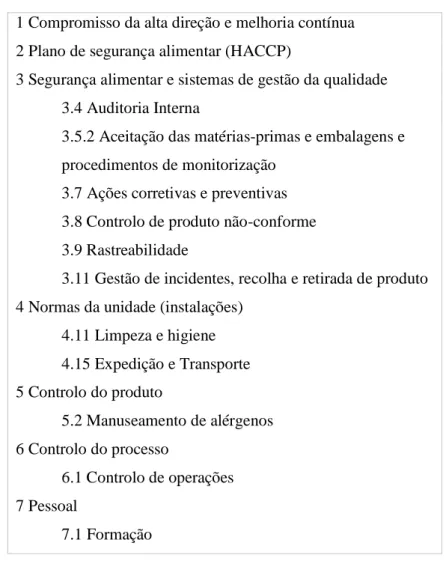

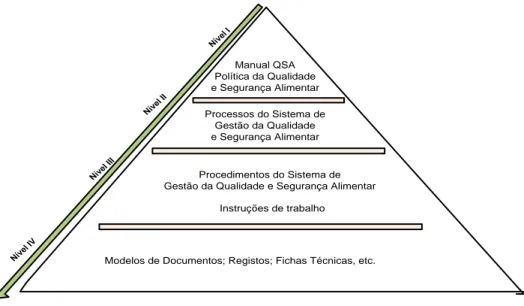

Figura 8 – Níveis hierárquicos do sistema documental. ... 33

Figura 9 – Interação entre os processos do SGQSA da Casa Agrícola de Compostela ... 36

Figura 10 – Fluxograma do processo de produção de vinho verde na Casa Agrícola de Compostela ... 68

L

ISTA DE

T

ABELAS

Tabela 1 – Benefícios resultantes da certificação ISO 90001 ... 17

Tabela 2 – Requisitos estabelecidos na norma ISO 9001:2008 ... 17

Tabela 3 – Etapas e princípios do sistema HACCP ... 21

Tabela 4 – Classificação dos níveis de probabilidade e severidade de determinado perigo ... 21

Tabela 5 – Matriz de risco, que mede a probabilidade e a severidade de um perigo ... 22

Tabela 6 – Requisitos importantes da norma BRC Food ... 27

Tabela 7 – Correspondência entre os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC e o Manual e Política de QSA ... 34

Tabela 8 – Processos do Sistema de Gestão da Qualidade e Segurança Alimentar da Casa Agrícola de Compostela ... 35

Tabela 9 – Correspondência entre o processo de gestão 1 (Planeamento e Revisão do SGQSA) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 37

Tabela 10 – Correspondência entre o processo operacional 2 (Produção Vitivinicultura) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 39

Tabela 11 – Correspondência entre o processo de suporte 2 (Medição, Análise e Melhoria) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 40

Tabela 12 – Correspondência entre o processo de suporte 3 (Gestão de Competências) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 42

Tabela 13 – Correspondência entre os procedimentos documentados das três normas em estudo (ISO 9001:2008, ISO 22000:2005 e BRC Food) e os procedimentos documentos elaborados no âmbito do Sistema de Gestão da Qualidade e Segurança Alimentar da CAC. ... 43

Tabela 14 – Correspondência entre o procedimento documentado 1 (Gestão Documental) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 46

Tabela 15 – Correspondência entre o procedimento documentado 2 (Gestão de Não Conformidades, Ações Corretivas e Ações Preventivas) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 47

Tabela 16 – Correspondência entre o procedimento documentado 3 (Auditorias) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 47

Tabela 17 – Correspondência entre o procedimento documentado 4 (Gestão EMM’s) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 48

Tabela 20 – Correspondência entre o procedimento documentado 7 (Resposta a Emergências e Retiradas do Produto) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 53 Tabela 21 – Correspondência entre o procedimento documentado 8 (Aceitação do Produto Final, Expedição e Transporte) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC .... 54 Tabela 22 – Correspondência entre a instrução de trabalho 2 (Quebra de Vidros e Plásticos Rígidos) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 55 Tabela 23 – Correspondência entre a instrução de trabalho 6 (Controlo Metrológico) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 56 Tabela 24 – Correspondência entre a instrução de trabalho 10 (Lavagem de Roupa de Proteção) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC... 58 Tabela 25 – Correspondência entre a instrução de trabalho 11 (Monitorização de insetocaçadores) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 58 Tabela 26 – Correspondência entre a instrução de trabalho 12 (Start-up da Linha de Enchimento) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC... 59 Tabela 27 – Correspondência entre a instrução de trabalho 13 (Verificação do lote, rótulo, contrarrótulo e selo) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 60 Tabela 28 – Correspondência entre a instrução de trabalho 14 (Boas práticas de higiene) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 61 Tabela 29 – Correspondência entre a instrução de trabalho 15 (Protocolos laboratoriais) e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 62 Tabela 30 – Correspondência entre o Plano de Higienização e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 63 Tabela 31 – Correspondência entre as Etapas Preliminares ao Estudo HACCP e Estudo HACCP e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC... 64 Tabela 32 – Correspondência entre o Código de Boas Práticas de Higiene e Fabrico e os requisitos das normas ISO 9001:2008, ISO 22000:2005 e BRC ... 65 Tabela 33 – Listagem dos potenciais perigos associados a cada etapa do processo, análise de perigos, determinação e seleção das medidas de controlo ... 70 Tabela 34 – Níveis de aceitação para os perigos mais relevantes e respetiva justificação ... 79 Tabela 35 – Estabelecimento dos limites críticos, medidas de monitorização e ações corretivas para cada PCC e PPRO ... 82

1. I

NTRODUÇÃO

1.1. C

ONTEXTO E MOTIVAÇÃOAs crises alimentares das últimas décadas, aliadas à evolução da sociedade e ao progresso tecnológico de produção de alimentos, assim como a crescente preocupação e exigência do consumidor com a qualidade e segurança levam ao aparecimento de diversos referenciais normativos e exigências legais relativas a Qualidade e Segurança Alimentar.

Os consumidores têm vindo a tornar-se cada vez mais críticos, apercebendo-se das consequências que alguns perigos específicos veiculados na sua alimentação podem causar na sua saúde. Devido à crescente exigência dos consumidores, a qualidade é hoje uma vantagem competitiva, que diferencia uma empresa de outra. As empresas necessitam de ter um sistema eficaz para exercer o controlo necessário para a comercialização de um produto com um constante padrão de qualidade. Se não o implementarem e não estiverem preocupadas com a melhoria contínua e busca pela qualidade poderão ficar à margem do mercado.

Assim, surgiu a norma ISO 9001, que estabelece requisitos mínimos para garantir a qualidade e a consequente satisfação do cliente. É a norma de referência para a implementação e melhoria de um Sistema de Gestão da Qualidade (SGQ), permitindo aumentar a motivação dos colaboradores, ganhar mais prestígio e fundamentalmente, ir ao encontro das exigências dos clientes.

Para as empresas ligadas ao setor agroalimentar, outro requisito fundamental é garantir a segurança alimentar e, nesse sentido, foi desenvolvido o referencial ISO 22000, que se baseia na implementação de um Sistema de Gestão de Segurança Alimentar (SGSA) regido pelos princípios do HACCP (“Hazard Analysis Critical Control Point” ou Análise de Perigos e Controlo de Pontos Críticos). O HACCP consiste numa abordagem sistemática e estruturada de identificação e avaliação de possíveis perigos presentes nas etapas de produção dos alimentos (neste caso do vinho) e definição de medidas para o seu controlo.

vinho para a Inglaterra, os retalhistas exigem a implementação desta norma, de forma a garantirem a segurança e qualidade do vinho adquirido.

O presente projeto enquadra-se na área de consultoria alimentar e consiste na implementação de um Sistema de Gestão da Qualidade e Segurança Alimentar numa adega de vinhos verdes (Casa Agrícola de Compostela), segundo as normas ISO 9001:2008, ISO 22000:2005 e uma norma britânica, BRC Food. Foi desenvolvido ao longo do estágio curricular, na empresa Castro, Pinto e Costa (CPC).

O vinho é o resultado de um processo de elaboração bastante complexo, cuja qualidade está relacionada com o solo, clima, planta, condições de cultivo, vindima e vinificação. As reações químicas e biológicas que intervém na qualidade do vinho são muito variadas, assim como os fatores que as controlam e as múltiplas interações existentes. O vinho resulta de um processo que tem uma duração de alguns meses, o que explica a complexidade desta bebida e as dificuldades do seu estudo. Por isso, qualquer das etapas necessárias para o fabrico deste produto, constitui parte integrante da implementação de um Sistema de Qualidade e Segurança Alimentar (SQSA). Além disso, a concorrência existente no mercado de vinhos é feroz, quer a nível nacional quer internacional, sendo fundamental possuir um sistema eficaz que permita controlar todo o processo de produção, de modo a produzir um vinho de elevada qualidade, que se distinga dos restantes.

No entanto, os perigos alimentares associados à produção de vinho são reduzidos em relação a outros alimentos, dada a hostilidade do vinho para o desenvolvimento de microrganismos patogénicos. Apesar disso, pode ocorrer uma contaminação microbiana que altere a qualidade do produto final e devem ser respeitados critérios toxicológicos de algumas substâncias químicas presentes no vinho, de forma a assegurar a proteção da saúde do consumidor. Por outro lado, qualquer adição de produtos enológicos ao vinho, com a finalidade de melhorá-lo ou de preservar as suas qualidades físico-químicas ou sensoriais, são também regulamentadas.

Em suma, a principal finalidade deste trabalho é melhorar o controlo dos possíveis perigos que os produtos enológicos podem apresentar para os consumidores, através da implementação de um Sistema de Gestão da Qualidade e Segurança Alimentar na Casa Agrícola de Compostela, empresa dedicada à produção vitivinícola, segundo os referenciais

1.2. C

ASTRO,

P

INTO&

C

OSTAO estágio curricular, que deu origem à presente dissertação, decorreu na empresa Castro, Pinto & Costa (CPC), localizada na zona industrial da Maia. Surgiu em 2000, fruto de uma

spin-off da Universidade do Minho e constitui-se como uma empresa de

consultoria/auditorias, formação profissional, investigação e desenvolvimento, laboratório de análises e comercialização de produtos.

As cinco áreas estratégicas de negócios, a forte ligação com o meio académico, a vasta experiência na área de engenharia/consultoria, a prestação de um serviço personalizado para cada cliente e a promoção contínua da satisfação dos seus clientes, fornecedores e colaboradores diferenciam-na das restantes empresas. Caracteriza-se pela sua polivalência, qualidade e inovação e constante atualização de conhecimentos, alcançando em vários anos consecutivos o estatuto de PME líder.

Tem uma vasta experiência no mercado, prestando apoio às empresas ao nível da consultoria, nomeadamente em Sistemas de Gestão da Qualidade segundo a ISO 9001, Sistemas de Gestão da Qualidade e Segurança Alimentar de acordo com a ISO 22000, sistemas HACCP, referencial BRC, entre outros.

A CPC intervém, também, na formação profissional, promovendo e realizando atividades formativas nas mais diversas áreas.

Além disso, possui um laboratório de Investigação e Desenvolvimento, onde também são realizadas análises físico-químicas e microbiológicas na área alimentar e ambiental. Por fim, comercializa diversos produtos e equipamentos de controlo para o setor agroalimentar, nomeadamente vestuário de proteção, testes rápidos de análise de higiene, termómetros, utensílios para a restauração, controlo de pragas, entre outros. No entanto, o principal produto comercializado é o OleoTest, que consiste num método fiável e rápido para o controlo da qualidade de óleos e gorduras alimentares. O produto foi desenvolvido pela CPC e a marca encontra-se registada a nível nacional e internacional.

2. R

EVISÃO

B

IBLIOGRÁFICA

2.1. V

INHOSV

ERDESO vinho verde é um vinho característico da Região Demarcada dos Vinhos Verdes (RDVV), que se estende por todo o noroeste do país, na zona tradicionalmente conhecida como Entre-Douro-e-Minho, sendo considerada uma das regiões mais antigas de Portugal (CVRVV, 2014; Santos, 2010). É dividida em nove sub-regiões, de acordo com o microclima, tipo de solo, questões de ordem cultural, tipo de vinho, encepamentos e modos

de condução (Figura 1). A RDVV ocupa cerca de 7000 km2 e possui 21 000 ha de vinha,

produzindo, em média, 92 milhões de litros de vinho por ano (CVRVV, 2014), quantia correspondente a 12 % do total do vinho nacional produzido (Santos, 2010). Envolve mais de 25 000 viticultores e 47 castas (CVRVV, 2014).

O vinho verde é beneficiado por denominação de origem (DO) e por Indicação Geográfica (IG). É caracterizado frequentemente por “leve e fresco”, onde as suas propriedades são o resultado da composição dos solos, do clima, da tipicidade das castas autóctones e das particulares formas de cultivo das vinhas (Santos, 2012). A partir do séulo XVII as

Controlada (DOC), com a exceção do vinho do Porto (CVRVV, 2014; Santos, 2010). Nos últimos anos, as exportações apresentam uma tendência de crescimento, tendo em 2012 atingindo um total de 18,5 milhões de litros exportados e mais de 42 milhões de euros (Figura 2).

Figura 2 – Exportações de vinho verde, em litros e euros, desde o ano de 1991 até 2012 (CVRVV, 2014).

Os principais países importadores são os Estados Unidos, a Alemanha, França, Brasil e Angola (Figura 3). É considerado o vinho DOC, não licoroso, com maior aceitação a nível internacional. O incremento das exportações em diferentes mercadas faz do vinho verde, o segundo vinho português mais exportado, sendo o primeiro o vinho do Porto (CVRVV, 2014).

2.1.1.

P

ROCESSO DEP

RODUÇÃOO vinho verde é o produto direto do condicionalismo regional, dado que envolve pouca tecnologia e a que envolve é extremamente simples. Não são aplicadas correções ácidas ou desacidificações do mosto e apenas por vezes, há o enriquecimento do mosto através da adição de mosto concentrado ou mosto concentrado retificado (CVRVV, 2014).

A qualidade do vinho está diretamente relacionada com a escolha criteriosa das melhores castas e do tratamento adequado da vinha e de todas as etapas envolvidas na vinificação. As castas mais utilizadas são a Alvarinho, Loureiro e Arinto para o vinho branco (CVRVV, 2014). Já os sistemas de condução tradicionais são Uveiras, Arjões e Ramadas. No entanto, este tipo de condução envolve uma grande exuberância vegetativa, o que leva à maturação tardia das uvas, prejudicando os viticultores. Assim, surgiram novos sistemas de condução que permitem que se atinjam pontos de maturação mais precoces, como a Cruzeta, Bardo e Cordão (CVRVV, 2014).

O mosto apresenta uma concentração média de açúcares, pH baixo, teor de azoto suficiente e elevada concentração de ácidos. Desta forma, o arranque fermentativo é rápido e fácil. No entanto, é comum adicionarem-se leveduras no início da fermentação alcoólica, que são selecionadas por entidades credíveis ou, então, produzir logo no início da vindima uma cultura de leveduras a partir de mostos próprios (CVRVV, 2014).

Na produção de vinho branco, as uvas devem ser transportadas rapidamente para minimizar a maceração e oxidação e o consequente aparecimento de compostos de odor herbáceo e gosto amargo. Normalmente são adicionados produtos enológicos, como o dióxido de

enxofre (SO2), para minimizar/retardar os efeitos da temperatura e oxidação.

As uvas sofrem a operação de desengace, onde são eliminados os engaços das uvas, as folhas e outros corpos estranhos. Posteriormente, as uvas são esmagadas, ocorrendo o rompimento da película da uva e a consequente libertação de polpa e sumo, reduzindo o volume da vindima a prensar (Grandão, 2013; Oliveira, 2013/2014). As uvas desengaçadas e esmagadas sofrem, ainda, prensagem. Esta operação tem como objetivo extrair o mosto, o produto líquido não fermentado proveniente de uvas frescas, através do uso de prensas

Nesta fase, o mosto é sujeito a uma clarificação, dado que contém vários materiais em suspensão, como terras, resíduos de tratamento fitossanitários, restos de engaço e de películas, leveduras, entre outros (Oliveira, 2013/2014). Permite obter um líquido mais limpo antes da fermentação, separando impurezas suscetíveis de transmitir maus sabores, denominadas por lamas ou borras (Grandão, 2013; Oliveira, 2013/2014). A clarificação pode ser efetuada através de uma decantação estática a baixas temperaturas, onde as borras grosseiras se depositam no fundo da cuba e posteriormente o mosto limpo é trasfegado. A separação das borras pode também ocorrer por flutuação com recurso a azoto, onde as borras se acumulam na parte superior da cuba e o vinho é retirado pela parte inferior. O processo de clarificação melhora as características organoléticas do vinho, limita a produção de álcoois superiores e ácidos gordos (prejudiciais à qualidade) e aumenta a síntese de ésteres, responsáveis pelo caráter frutado, favorável à qualidade (Oliveira, 2013/2014). A cor do vinho torna-se menos intensa.

Em alguns casos, recorre-se à refrigeração do mosto com recurso a um permutador de calor tubular antes de ser iniciada a fermentação.

Nos vinhos brancos, a fermentação alcoólica ocorre a temperaturas na ordem dos 16-23⁰C, inferior à dos vinhos tintos, e sem a presença das películas das uvas. Por essa razão é que as etapas de prensagem, clarificação e trasfega são realizadas antes da fermentação, permitindo que as substâncias sólidas decantem e apenas o líquido clarificado fermente (CVRVV, 2014; Oliveira, 2013/2014).

A fermentação malolática pode, por vezes, ocorrer nos vinhos brancos e é uma etapa que sucede a fermentação alcoólica, onde o ácido málico presente no mosto é transformado em ácido lático e dióxido de carbono, através de bactérias láticas (Oliveira, 2013/2014). A acidez total do vinho diminui, por isso é favorável quando se pretende suavizar qualquer acidez agressiva (Grainger & Tattersall, 2005). Todavia, podem-se formar compostos aromáticos nem sempre desejáveis. Esta situação não é favorável a todos os vinhos, dependendo das qualidades organoléticas que se pretendem (CVRVV, 2014).

Depois da prova organolética e avaliação dos resultados relativos às análises de rotina, decidem-se os lotes a efetuar de acordo com critérios de qualidade pré-definidos para cada tipo de vinho final. A elaboração dos lotes consiste na junção de vinho de diferentes castas

Após definidos os lotes, o vinho branco pode sofrer estabilização tartárica e proteica. O processo de estabilização mais utilizado para vinhos brancos é a estabilização tartárica contínua em frio, que consiste em refrigerar rapidamente o vinho, cristalizando e precipitando os sais tartáricos (Santos, 2010). A estabilização previne, assim, que se formem tartaratos depois do vinho ter sido engarrafado. Depois da estabilização é necessário filtrar o vinho, forçando-o a passar por um meio poroso, como um filtro de terras, com o objetivo de remover os cristais precipitados (Grainger & Tattersall, 2005).

O vinho é posteriormente armazenado em cubas de aço inoxidável até ser engarrafado (Grainger & Tattersall, 2005). É importante eliminar o contato do produto com o oxigénio e para isso, as cubas devem ser totalmente enchidas com vinho ou cobertas com azoto ou dióxido de carbono - inertização (Grainger & Tattersall, 2005). A oxidação desnatura o aroma, destrói o frutado e escurece a cor do vinho branco (Grandão, 2013). Desta forma, é

também comum adicionar-se SO2 nesta fase, que funciona como antioxidante, antisséptico,

antioxidásico e dissolvente (Grandão, 2013; Oliveira, 2013/2014).

Por fim, a produção do vinho termina com o engarrafamento, que é constituído por várias etapas, como o enxaguamento das garrafas, o enchimento das mesmas, a rolhagem, rotulagem, empacotamento e paletização (Santos, 2010).

2.2. C

ERTIFICAÇÃOA certificação do sistema de gestão de uma empresa é o reconhecimento, por uma entidade externa e independente, que a empresa satisfaz o cliente e as exigências legais e regulamentares de forma eficaz (Lopes, 2011/2012). É um meio para as organizações demonstrarem a credibilidade e os resultados dos seus esforços para assegurarem a qualidade dos seus produtos, a consideração dos interesses dos consumidores, a proteção ambiental e a saúde e segurança no trabalho (Fonseca & Sampaio, 2011). É, assim, uma forma de dinamizar e demonstrar o desempenho organizacional.

Um produto certificado pretende dar maior confiança ao mercado e o consumidor final poderá basear a sua escolha com base em informação fiável em produtos que são

de custos, assim como uma melhoria da competitividade da empresa (Vale, 2009). A certificação é realizada por entidade acreditada para esse efeito.

O processo de certificação envolve doze etapas, descritas seguidamente:

1. Tomada da decisão de certificar a empresa e procura de apoio de consultoria.

Nesta fase é fundamental definir os objetivos da empresa, assim como um prazo para cumpri-los (Mota, 2005). É preciso, também, fazer um levantamento dos recursos financeiros e humanos que serão necessários para levar a cabo o processo de certificação (Silva, 2006). Deve-se eleger um gestor com poder decisão dentro da empresa para coordenar toda a equipa (Mota, 2005).

2. Identificação das necessidades e expectativas do cliente.

É imprescindível recolher informação acerca da opinião do cliente relativamente à atividade da empresa, para se compreender quais as alterações que devem ser efetuadas no produto ou serviço ou quais as expetativas ou mudanças que gostariam de ver realizadas (Mota, 2005). Esta recolha de informação é normalmente efetuada através de inquéritos. O sucesso do processo de certificação depende, em grande parte, da ligação de confiança estabelecida entre a empresa e o cliente (Silva, 2006).

3. Definição de políticas e objetivos.

Para se obter a certificação é necessário definir as políticas e cumprir com os requisitos impostos na norma. Cabe ao responsável da certificação estabelecer uma forma de implementar cada um destes requisitos (Silva, 2006).

4. Transmissão da mensagem no seio da empresa.

Todos os envolvidos numa organização deverão ser informados da intenção de certificar a empresa, dado que gera grandes mudanças (Mota, 2005).

Essas mudanças devem ser explicadas com clareza aos colaboradores, através de por exemplo, uma ação de formação (Silva, 2006).

6. Estabelecimento do novo modelo.

É nesta etapa que se define o Manual da Qualidade, documento onde ficam estabelecidos ou referenciados todos os procedimentos que a empresa deve seguir na gestão da qualidade (Mota, 2005). Definem-se, também, os processos, procedimentos documentados, instruções de trabalho, registos, modelos de documentos entre outros documentos necessários.

7. Implementação no terreno das novas atividades.

É uma das etapas mais delicadas, pois os funcionários, por vezes, não estão recetivos a mudanças e não colaboram (Vale, 2009). O receio e a resistência de certas pessoas criam dificuldades à implementação do novo sistema e, portanto, é essencial a presença do gestor da qualidade para efetuar as explicações necessárias e sobretudo para motivar os trabalhadores em função dessa mudança (Mota, 2005; Silva, 2006).

8. Auditoria interna.

Estabelecido o novo modelo, é necessário verificar se o sistema de gestão está a funcionar corretamente e, para isso, procede-se a uma auditoria interna. “A auditoria interna é uma atividade independente, de garantia e de consultoria, destinada a acrescentar valor e a melhorar as operações de uma organização. Ajuda a organização a alcançar os seus objetivos, através de uma abordagem sistemática e disciplinada, na avaliação melhoria da eficácia dos processos de gestão de risco, de controlo e de governação” (IPAI, 2009). É normal serem detetados erros ou defeitos nesta etapa do processo e, se isso acontecer, procede-se à retificação e correção dos mesmos (Silva, 2006).

9. Seleção da empresa certificadora.

Após a implementação, é necessário selecionar a empresa certificadora. Em Portugal existem várias, como APCER, SGS, Tüv, Bureau Veritas, EIC. A lista com todas as entidades acreditadas para certificação pode ser consultada através do sítio da Internet do Instituto Português de Acreditação (Portal da Empresa, 2014). O custo da certificação varia com a dimensão da empresa, a sua complexidade e o tipo de sistema implementado (Pinto,

10. Processo de candidatura.

A organização tem de apresentar à entidade certificadora vários documentos, como manual da qualidade, lista de procedimentos de garantia da qualidade, fluxograma do processo fabrico, com indicação dos vários pontos onde são efetuados os controlos, instruções de trabalho, registos, gestão de equipamentos de medição e ensaio, organograma da empresa, entre outros. Assim, é realizada uma auditoria inicial onde se analisam os processos e procedimentos/documentos, dando origem a um relatório onde são identificadas as não conformidades, as possibilidades de melhoria e a necessidade de intervir em determinadas situações (Portal da Empresa, 2014).

11. Auditoria por parte da entidade certificadora.

É uma auditoria mais aprofundada, feita a todos os níveis da empresa, que tem como objetivo confirmar o estado de implementação e a capacidade de cumprimento dos requisitos. (Grandão, 2013).

Dependendo do referencial a que se pretende obter certificação, as auditorias podem ser realizadas em uma ou duas fases. No caso dos referenciais ISO 9001:2008 e ISO 22000:2005, as auditorias dividem-se em duas fases, concessão de 1ª fase e concessão de 2ª fase. A primeira fase centra-se nas componentes documentadas do sistema e averigua-se o estado de implementação do sistema de gestão, resultando num relatório onde constam os aspetos que devem ser alvo de análise e correção pela organização antes da auditoria de concessão de 2ª fase. Já na auditoria de 2ª fase é anunciada a decisão final da empresa candidata; se forem cumpridos todos os requisitos estabelecidos na norma será dada a aprovação (Sá, 2008; Sampaio, 2008).

No caso da BRC é apenas realizada uma auditoria. No entanto, pode também ser agendada uma pré-auditoria de diagnóstico, de caráter facultativo, para avaliar o grau de preparação para a certificação da empresa (Grandão, 2013).

12. Evolução e melhoria do sistema da qualidade iniciado.

O processo de certificação culmina com a obtenção do certificado, válido por 3 anos no caso dos referenciais ISO e por 1 ano no caso da BRC, mas o processo de qualidade é um

anuais ao sistema, através da realização de auditorias internas denominadas auditorias de acompanhamento (Mota, 2005). No final do terceiro ano, a empresa de certificação faz uma auditoria de renovação, mais aprofundada, para verificar se a empresa continua a respeitar as cláusulas e se tem melhorado (Lopes, 2011/2012).

2.3. N

ORMASISO

A sigla ISO significa “International Organization for Standardization”, ou seja, Organização Internacional de Normalização. Antes do aparecimento das normas ISO, existiam muitas normas concorrenciais de sistemas da qualidade, quer a nível local, regional, nacional e global (Fonseca & Sampaio, 2011). Desta forma, surgiu a organização não-governamental ISO, fundada em 1947 em Genebra, cuja função é promover a normalização de produtos e serviços, utilizando determinadas normas, de modo que a qualidade dos produtos/serviços seja sempre melhorada (Lopes, 2011/2012). Permitiu, assim, racionalizar a diversidade de normas até então existentes e diminuir as barreiras ao comércio internacional (Fonseca & Sampaio). Atualmente, está presente em mais de 150 países.

Em Portugal, o Instituto Português da Qualidade (IPQ) é responsável pela aprovação e homologação das Normas Portuguesas e assegura a representação nacional da ISO (Lopes, 2011/2012).

Estas normas internacionais são diretrizes para ajudar as empresas a aumentarem a sua produtividade e garantirem que as suas operações de negócio sejam tão eficientes quanto possível. Os benefícios incluem a redução de custos, a satisfação do cliente, o acesso a novos mercados, aumento da quota de mercado e benefícios ambientais (ISO, 2014). É de esperar que as organizações adotem metodologias PDCA (Plan, Do, Check, Act) para a promoção da melhoria contínua (Figura 4). Também conhecida como ciclo de Deming, tem como função o auxílio no diagnóstico, análise e prognóstico de problemas organizacionais, dado que conduz a ações sistemáticas que levam à obtenção de melhores resultados e de uma melhoria contínua (Pacheco, 2007). A melhoria contínua pressupõe a

proporcionou os objetivos previstos e, por fim, são tomadas as ações necessárias no caso de problemas ou incorreções (Act) (Lopes, 2011/2012; Pacheco, 2007).

Figura 4 – Metodologia PDCA ou Ciclo de Deming (APCER, 2010).

2.3.1.

N

ORMANP

EN

ISO

9001:2008

A implementação da ISO 9001 é, de longe, a mais importante junto das organizações, sendo a mais implementada em Portugal e no restante mundo onde a ISO vigora (Fonseca & Sampaio, 2011). A ISO 9001:2008 é uma norma de gestão da qualidade regida por oito princípios, descritos seguidamente (AEP, 2006; APCER, 2010; Dias, 2012; Lopes, 2011/2012; NP EN 9001, 2008):

Ênfase no cliente: as organizações dependem dos seus clientes e,

consequentemente, deverão compreender as duas necessidades atuais e futuras, satisfazer os seus requisitos e esforçar-se por exceder as suas expetativas. Deverá ser avaliado periodicamente o grau de satisfação do cliente e implementado ações de melhoria e acordo com as suas necessidades;

Liderança: os líderes deverão estabelecer objetivos e políticas coerentes e

consistentes, de modo a criarem um ambiente interno que permita o pleno envolvimento das pessoas para se atingirem os objetivos da organização. A liderança permite que os colaboradores compreendam e se se sintam motivados e envolvidos nos objetivos da empresa;

totalmente aproveitadas, em benefício da organização. Proporciona, desta forma, aos colaboradores compreenderem a sua função e importância para a organização e formularem estratégias para melhorarem o seu desempenho;

Abordagem por processos: um resultado desejado é atingido de forma mais

eficiente quando as atividades e os recursos associados são geridos como um processo. De uma forma geral, as organizações devem estabelecer os processos necessários ao sistema de gestão da qualidade, determinar a sua sequência e interação, definir critérios e métodos que assegurem a operação e o controlo do processo, monitorizar, analisar e medir os processos e desenvolver ações para atingir os resultados planeados.

O conceito inerente a esta abordagem é que as organizações existem para transformar entradas em saídas, onde as últimas são fornecidas aos clientes (Figura 5). Frequentemente, as saídas de um processo correspondem às entradas do processo seguinte.

Esta abordagem permite o controlo detalhado de cada processo e a interligação de processos individuais dentro do sistema, assim como a sua combinação e interação.

Abordagem à gestão como um sistema: as organizações são compostas por

sistemas de processos interrelacionados que deverão ser identificados, compreendidos geridos de um modo coerente, para otimizar a eficácia e a eficiência; Melhoria contínua: a organização deve procurar melhorar continuamente os seus

processos, de forma a aumentar a sua capacidade de satisfazer o cliente. Assim, a organização deve planear auditorias, observar e inspecionar o trabalho desenvolvido para identificar problemas, as suas causas e tomar medidas para evitá-los;

Abordagem à tomada de decisões baseada em factos: as decisões eficazes têm

de ser baseadas em dados e informações credíveis. Assim, é fundamental garantir que os dados e informação são precisos e fiáveis e assegurar que são utilizados métodos válidos de análise para uma tomada de decisões e ações factual;

Relações mutuamente benéficas com fornecedores: uma organização e os seus

fornecedores são interdependentes, por isso deverão trabalhar em conjunto e manter uma relação benéfica para criarem valor para ambas as partes. Deste modo, são identificados e selecionados os fornecedores-chave, desenvolvidas estratégias conjuntas, partilhadas experiências, recursos, competências e reconhecidos os esforços e metas atingidas pelos fornecedores para os motivarem a serem cada vez melhor.

A gestão de topo deve adotar estes princípios, de modo a garantir um bom desempenho do seu sistema de gestão.

Os objetivos que se pretendem atingir com a implementação de um Sistema de Gestão da Qualidade (SGQ), de acordo com a ISO 9001, são a penetração em novos mercados, aumento da confiança nos métodos de trabalho, reorganização da empresa, aumento da motivação dos colaboradores, prestígio, diminuição e maior controlo dos custos de não qualidade, aumento da satisfação dos clientes, reconhecimento quase mundial e integração na lista de empresas líderes do mercado mundial (Lopes, 2011/2012). Os restantes benefícios, externos e internos, associados à certificação segundo a ISO 9001 encontram-se descritos na Tabela 1.

Tabela 1 – Benefícios resultantes da certificação ISO 90001 (Sampaio, 2008)

Benefícios externos Benefícios internos

Acesso a novos mercados Aumento da produtividade

Melhoria da imagem da empresa Melhoria na qualidade dos produtos

Aumento da quota de mercado Diminuição dos produtos não conformes

Ferramenta de marketing Maior consciencialização para a qualidade

Melhoria da relação com os clientes Clarificação de responsabilidades e obrigações

Aumento da satisfação do cliente Melhorias organizacionais internas

Melhoria na comunicação com o cliente Motivação dos colaboradores

Diminuição das reclamações

No entanto, também existem obstáculos na implementação da ISO 9001, como a falta de envolvimento da gestão de topo, a dificuldade em alterar os hábitos dos colaboradores da empresa, os custos de implementação e manutenção elevados, a falta de conhecimento específico por parte dos auditores relativamente aos setores de atividade das empresas auditadas e as interpretações diferentes por parte dos auditores, relativamente aos mesmos aspetos da norma (Sampaio, 2008).

A ISO 9001 estabelece determinados requisitos que a organização deve estabelecer, documentar, implementar e manter para melhorar continuamente a eficácia do seu sistema de gestão da qualidade (NP EN 9001, 2008). Os requisitos são genéricos e aplicáveis a todas as organizações, independentemente do tipo, dimensão e produto que proporcionam (Grandão, 2013). Os requisitos da norma encontram-se na Tabela 2.

Tabela 2 – Requisitos estabelecidos na norma ISO 9001:2008 (Dias, 2012; Lopes, 2011; NP EN 9001, 2008) 4 Sistema de gestão da qualidade 4.1 Requisitos gerais

4.2 Requisitos da documentação 5 Responsabilidade da gestão 5.1 Comprometimento da gestão

5.2 Focalização no cliente 5.3 Política da qualidade 5.4 Planeamento

5.5 Responsabilidade, autoridade e comunicação 5.6 Revisão pela gestão

7 Realização do produto 7.1 Planeamento da realização do produto 7.2 Processos relacionados com o cliente 7.3 Conceção e desenvolvimento 7.4 Compras

7.5 Produção e fornecimento do serviço

7.6 Controlo e equipamento de monitorização e de medição 8 Medição, análise e melhoria 8.1 Generalidades

8.2 Monitorização e medição

8.3 Controlo do produto não conforme 8.4 Análise de dados

8.5 Melhoria

É de salientar que a norma não expressa especificamente a documentação necessária para a sua implementação. Os documentos realizados variam consoante a organização, em função da sua dimensão, tipo de atividade, complexidade dos seus processos, competência dos colaboradores, entre outros (APCER, 2008). Nesta linha, a organização deve determinar o nível ótimo de documentação, ou seja, aquele que lhe permite assegurar a consistência e segurança no fornecimento do produto através da eliminação de riscos identificados caso a documentação não existisse (APCER, 2008).

Como já referido, a instituição deve adotar uma abordagem por processos, suportada na metodologia PDCA desenvolvendo apenas a documentação que apoia a gestão dos processos (APCER, 2008). Os documentos podem ter qualquer formato ou tipo de suporte (NP EN ISO 9001, 2008).

No entanto, a NP EN ISO 9001:2008 exige declarações documentadas, como a política da

qualidade, um manual da qualidade e seis procedimentos documentados1 descritos nos

seguintes requisitos:

4.2.3 Controlo dos documentos;

4.2.4 Controlo dos registos;

8.2.2 Auditoria interna;

8.3 Controlo do produto não conforme;

8.5.2 Ações corretivas;

Estes são os únicos procedimentos documentados obrigatórios de um SGQ. Contudo, a documentação de uma organização não é, normalmente, constituída apenas por estes procedimentos, podem existir outros documentos, como instruções de trabalho, registos, questonários, relatórios, organigramas, descrição de funções, entre outros (Pinto, 2007). Os registos são importantes na medida em que permitem manter evidências da implementação e manutenção do sistema de qualidade (APCER, 2008).

2.3.2.

N

ORMANP

EN

ISO

22000:2005

A segurança alimentar está relacionada com a presença de perigos associados aos géneros alimentícios no momento do seu consumo. Estes perigos podem ocorrer em qualquer etapa da cadeira alimentar, por isso torna-se essencial a existência de um controlo adequado ao longo de todo o processo (NP EN ISO 22000, 2005). Para as empresas ligadas ao setor alimentar, um dos fatores fundamentais da competitividade é a segurança alimentar, uma vez que é um direito do cliente, tratando-se de um requisito que não pode ser negociável (Campos et al., 2008).

Surge, assim, a NP EN ISO 22000:2005, uma norma de gestão de segurança alimentar que se baseia nos princípios do HACCP do Codex Alimentarius. Especifica os requisitos para um Sistema de Gestão de Segurança Alimentar (SGSA), que inclui programa de pré-requisitos, sistema HACCP, comunicação interativa e gestão do sistema. A análise dos perigos, através do sistema HACCP, é o elemento essencial de um sistema eficaz de segurança alimentar, dado que ajuda a organizar o conhecimento necessário para estabelecer uma combinação eficaz das medidas de controlo. Esta norma requer que todos os perigos de ocorrência razoavelmente expectáveis no processo de produção de determinado género alimentício sejam identificados e avaliados. Durante esta análise, a organização determina a estratégia a seguir para assegurar o controlo do perigo através da combinação de um Programa de Pré-Requisitos (PPR), Programa de Pré-Requisitos Operacionais (PPRO) ou plano HACCP (NP EN ISO 22000, 2005).

Uma empresa certificada por esta norma demonstra ao mercado que tem um SGSA implementado, com a capacidade de fornecer produtos seguros para o consumidor, em conformidade com requisitos regulamentares (APCER, 2011). O conceito de melhoria contínua também é aplicado à ISO 22000, conforme apresentado no esquema da Figura 6.

O HACCP (“Hazard Analysis Critical Control Point”) consiste numa abordagem sistemática e estruturada de identificação de possíveis perigos e da probabilidade da sua ocorrência, em todas as etapas de produção de alimentos, definindo medidas para o seu controlo (Campos et al., 2008). É uma forma sistemática e científica de prevenir a ocorrência de problemas e baseia-se na aplicação de princípios técnicos na produção e manipulação de géneros alimentícios desde o “prado até ao prato” (Venâncio, 2012/2013). No entanto, só é eficiente se antes se assegurarem alguns pré-requisitos, que são atividades necessárias para manter um ambiente higiénico ao longo da cadeia alimentar, incluindo Boas Práticas de Higiene (BPH), Boas Práticas de Fabrico (BPF), Boas Práticas Agrícolas (BPA), entre outras (NP EN ISO 22000, 2005). O controlo de pragas, procedimentos de higiene, planos de higiene e desinfeção, controlo da qualidade da água, saúde do manipulador, controlo das condições das estruturas e equipamentos constituem exemplos de um PPR (APCER, 2011; FQA, 2002). Só após a implementação de um PPR é que se deve avançar com a implementação do sistema HACCP.

De acordo com o Codex Alimentarius, a organização deve considerar 12 etapas e 7 princípios para assegurar o plano HACCP (Tabela 3).

Tabela 3 – Etapas e princípios do sistema HACCP (NP EN ISSO 22000, 2005; Venâncio, 2012/2013)

Etapa Descrição Princípio

1 Definição da equipa HACCP

2 Descrição do produto

3 Identificação da utilização prevista

4 Construção do fluxograma

5 Confirmação do fluxograma no local

6 Identificação e análise dos potenciais perigos 1

7 Determinação dos Pontos Críticos de Controlo (PCC) 2

8 Definição dos limites críticos para cada PCC 3

9 Estabelecimento de um sistema de monitorização para cada PCC 4

10 Estabelecimento de ações corretivas 5

11 Implementação de procedimentos de verificação 6

12 Implementação de um sistema de registo e documentação 7

Princípio 1 – Identificação e análise dos potenciais perigos

A equipa HACCP deverá listar todos os possíveis perigos que poderão decorrer em cada etapa do processo. Os perigos podem ser físicos, químicos ou biológicos.

Posteriormente deve ser efetuada uma avaliação de risco, para identificar os perigos que deverão ser eliminados ou reduzidos até um nível aceitável para garantir a segurança sanitária (Costa, 2011b). É então necessário determinar a probabilidade de ocorrência do perigo e os danos que poderão ser causados na saúde do consumidor (severidade). A Tabela 4 traduz a classificação dos níveis de probabilidade e severidade para um determinado perigo.

Tabela 4 – Classificação dos níveis de probabilidade e severidade de determinado perigo

Probabilidade Severidade

Alta (1) – Frequente: ≥2/ano Alta (1) – Falha com efeito percetível e com

dano significativo para o consumidor

Média (2) - Pode acontecer:

1/ano

Média (2) - Falha com efeito percetível que

causa algum dano para o consumidor

Tabela 5 – Matriz de risco, que mede a probabilidade e a severidade de um perigo

Severidade

Resultado Risco

Alta (1) Média (2) Baixa (3)

P ro b a b il id a d

e Alta (1) 1 3 6 Não Significativo 7 a 9

Média (2) 2 5 8 Significativo 4 a 6

Baixa (3) 4 7 9 Significativo 1 a 3

Os perigos não significativos não devem ser englobados no plano HACCP, mas devem ser mencionados e controlados através do Programa de Pré-Requisitos, englobados no Código de Boas Práticas de Higiene e Fabrico (Costa, 2011b). Já os perigos significativos, com avaliação inferior a 4, serão analisados para verificar se podem constituir um Ponto Crítico de Controlo (PCC) ou um Pré-Requisito Operacional.

Princípio 2 – Determinação dos Pontos Críticos de Controlo (PCC)

Um PCC é um ponto do processo onde devem ser aplicadas medidas de controlo, de modo a eliminar ou reduzir os perigos para níveis aceitáveis (APCER, 2011).

Se o perigo for considerado significativo, após o recurso à Tabela 5, devem ser selecionadas e avaliadas medidas de controlo através da aplicação da árvore de decisão (Figura 7). A ISO 22000 divide as medidas de controlo em três grupos:

- PPRs, como o conjunto de medidas de controlo necessárias para assegurar um ambiente de produção higiénico e seguro para géneros alimentícios, não tendo como objetivo controlar perigos específicos (APCER, 2006);

- PPRs Operacionais (PPROs), para controlarem a probabilidade de introdução de perigos para a segurança alimentar no ambiente de produção e que não são geridos pelo plano HACCP (APCER, 2006; NP EN ISO 9001, 2008). As medidas corretivas dos PPROs tem uma frequência de controlo inferior à dos PCCs e não são tão rigorosos.

- Plano HACCP, onde é aplicada uma medida de controlo essencial para prevenir ou eliminar um perigo, ou reduzi-lo para um nível aceitável. Estas medidas são aplicadas nos

Quanto mais severo for o impacto do perigo maior será a probabilidade da medida de controlo ser incluída no plano HACCP (APCER, 2011). Não existe um limite para o número de PCC’s identificados, depende da complexidade e da natureza do produto/processo (FQA, 2002). Além disso, o mesmo perigo pode ser controlado em mais de uma etapa e a mesma etapa pode controlar mais de um perigo (Venâncio, 2012/2013). Já um PPRO é semelhante a um PCC, mas o controlo não é tão rigoroso.

PPRO Perigo Significativo

Q1: A medida de controlo é específica para eliminar ou reduzir a probabilidade de ocorrência do perigo?

Não

Q2: Existem medidas de controlo posteriores que permitem eliminar ou

reduzir o perigo para níveis aceitáveis? Sim Q3: A medida de controlo é passível de monitorização em tempo útil? Sim Não Q4: Em caso de falha na medida de controlo, a severidade do perigo é crítica? Não Sim Plano HACCP Não Sim Q5: A medida de controlo está assegurada pelo PPR? PPR Sim Não

Príncipio 3 – Definição dos limites críticos

Após a identificação dos PCC e PROs, devem ser determinados limites críticos para cada um, de modo a assegurar que o nível de aceitação do perigo não é ultrapassado. Os limites críticos devem ser mensuráveis e objetivos, para que seja possível efetuar medições ou observações programadas e o fundamento para a sua escolha deve ser documentado

(APCER, 2011; NP EN ISSO 22000, 2005). Pode incluir medições de pH, temperatura, aw,

humidade, sensores diversos, inspeções visuais, tempo, caudal, cloro disponível, entre outros (Venâncio, 2012/2013).

Princípio 4 - Estabelecimento de um sistema de monitorização

A monitorização permite detetar situações fora dos limites estabelecidos para cada PCC e PRO (FQA, 2002). Deve consistir em procedimentos, instruções e registos relevantes de todas as medições ou observações programadas relativas aos limites críticos, dos dispositivos de monitorização utilizados, da frequência de monitorização e do responsável pelo controlo (NP EN ISO 22000, 2005).

Os métodos e a frequência de monitorização devem ser capazes de identificar, em tempo real, qualquer não conformidade relacionada com os limites críticos, de modo a que se possa isolar, controlar e tratar o produto antes de ser utilizado ou consumido (APCER, 2011). Além disso, a medição deve ser realizada por pessoas com a competência de despoletar a medida corretiva em caso de desvio (Venâncio, 2012/2013).

Princípio 5 – Estabelecimento de ações corretivas

Para cada PCC e PRO, devem existir ações corretivas, sempre que os limites críticos sejam ultrapassados (Venâncio, 2012/2013). O plano de ações corretivas deve conter a ação a tomar de imediato, quem deve ser informado, o destino do produto não-conforme, a investigação sobre a possível causa do problema e como deve ser evitado (FQA, 2002). Todos os registos devem ser documentados e validados.

Princípio 6 - Implementação de procedimentos de verificação

É necessário implementar um sistema de verificação do sistema HACCP adotado para verificar se os PCC’s e PPROs, limites críticos, plano de monitorização e ações corretivas

revisão de desvio, testes microbiológicos, análise do uso do produto por parte do consumidor (FQA, 2002).

Princípio 7 – Implementação de um sistema de registo e documentação

Por fim, estabelece-se um sistema de registo e arquivo de dados, que inclui toda a documentação necessária à implementação do HACCP, como atas de reuniões, registos de identificação dos PCC’s e PROs, medições efetuadas, determinação dos limites críticos, procedimentos de monitorização e registos assinados e datados, relatórios de auditorias, historial de desvios e respetivas ações corretivas, fichas de trabalho, modificações do plano HACCP (Codex Alimentarius, 2003; FQA, 2002; Venâncio, 2012/2013).

Não é possível implementar um sistema HACCP sem o empenho da direção/administração, dado que tem um papel fundamental no envolvimento de todos os colaboradores na filosofia do HACCP (FQA, 2002). Além disso, a formação e sensibilização das pessoas da organização é essencial para que compreendam o plano implementado e cooperem adequadamente (Codex Alimentarius, 2003). A organização deve, ainda, estabelecer um sistema de rastreabilidade que permita a identificação dos lotes de produto e a sua relação com os lotes de matérias-primas e os registos de processamento e entrega. Este sistema permite identificar os materiais recebidos dos fornecedores, assim como a rota inicial de distribuição do produto acabado, permitindo o tratamento de produtos potencialmente não seguros caso haja um procedimento de retirada (NP EN ISO 22000, 2005).

Por último, a gestão de topo deve assegurar que a organização melhore continuamente a eficácia do sistema de gestão de segurança alimentar através da utilização da comunicação, da revisão pela gestão, da auditoria interna, da avaliação dos resultados individuais de verificação, da análise dos resultados das atividades de verificação, da validação das combinações de medidas de controlo, das ações corretivas e da atualização do sistema de gestão da segurança alimentar (NP EN ISO 22000, 2005).

2.3.2.1.

R

ELAÇÃO COM ANP

EN

ISO

9001:2008

9001:2008, não sendo necessárias quaisquer mudanças no sistema de gestão da qualidade já existente (Coelho, 2012).

A adoção da ISO 22000 constitui uma ferramenta adicional com referenciais específicos de gestão de segurança alimentar (Oliveira, 2006). O que se pretende é que a ISO 22000 venha completar a abordagem global da ISO 9001, resultando assim numa abordagem focada quer na segurança alimentar, quer na qualidade dos produtos e serviços fornecidos (Coelho, 2012). Em termos estruturais, na norma ISO 22000:2005 distinguem-se três blocos, conforme a Figura 7, cujo posicionamento em pirâmide representa fielmente as etapas da implementação do sistema de gestão de segurança alimentar (Oliveira, 2006).

2.4.

BRC

F

OODEm 1988, o British Retail Consortium (BRC) desenvolveu um referencial com carácter obrigatório para todos os fornecedores dos retalhistas do Reino Unido, o BRC Food (APCER, 2014). A norma foi desenvolvida com o objetivo de especificar a segurança, qualidade e critérios operacionais exigidos aos fabricantes de alimentos, para que estejam em conformidade com as regulamentações e protejam os consumidores. Ela requer que todas as empresas envolvidas na cadeia de fornecedores possuam um entendimento claro dos produtos que eles produzem e distribuem e que possuam um sistema para identificar e controlar os perigos alimentares (Sansawat & Muliyil, 2011). De facto, rapidamente os fornecedores de todo o mundo (mais de 100 países) adotaram este referencial (APCER,

SGSA Sistema Segurança alimentar Bases Sistema de Gestão Princípios HACCP Pré-Requistos Elementos da ISO 9001

Assim, entre os benefícios da certificação BRC destacam-se o reconhecimento internacional, a promoção da melhoria contínua da qualidade, higiene e segurança dos produtos e consequente proteção do consumidor (APCER, 2014).

Um requisito fundamental da certificação BRC é a implementação de um sistema HACCP. Porém, além deste requisito a norma também apresenta outros, que se encontram na Tabela 6, divididos em 7 grupos. Dentro de cada grupo estão apenas descritos os requisitos mais importantes.

Tabela 6 – Requisitos importantes da norma BRC Food (BRC, 2011; Pereira, 2010)

1 Compromisso da alta direção e melhoria contínua 2 Plano de segurança alimentar (HACCP)

3 Segurança alimentar e sistemas de gestão da qualidade 3.4 Auditoria Interna

3.5.2 Aceitação das matérias-primas e embalagens e procedimentos de monitorização

3.7 Ações corretivas e preventivas 3.8 Controlo de produto não-conforme 3.9 Rastreabilidade

3.11 Gestão de incidentes, recolha e retirada de produto 4 Normas da unidade (instalações)

4.11 Limpeza e higiene 4.15 Expedição e Transporte 5 Controlo do produto 5.2 Manuseamento de alérgenos 6 Controlo do processo 6.1 Controlo de operações 7 Pessoal 7.1 Formação

Desta forma, as organizações que pretendam a certificação BRC têm de estabelecer um plano que inclua (DNV, 2009):

Identificação dos possíveis perigos e medidas de controlo relevantes (sistema HACCP);

Implementação de pré-requisitos – Boas Práticas de Fabrico, Boas Práticas de

Higiene, incluindo controlo de pragas, equipamentos, construção de programa de manutenção, programa de limpeza e todos os requisitos estabelecidos na norma;

Implementação das melhorias estruturais necessárias;

Formação dos colaboradores.

A certificação pela BRC e o grau de certificação (A, B ou C) depende do número e severidade das não conformidades levantadas pela entidade certificadora e do cumprimento das ações corretivas dentro do prazo estabelecido. Sempre que o número ou a severidade das não conformidades excedam um determinado nível, é dada a classificação D e a certificação não é obtida (Tiago, 2010).

De acordo com este referencial, existem três níveis de não conformidade: crítica, maior e menor. Sempre que seja levantada uma não conformidade crítica ou uma não conformidade maior a uma cláusula fundamental, a empresa não obtém a certificação (Grandão, 2012; Tiago, 2010).

No caso do levantamento de não conformidades durante a auditoria, a empresa deve implementar ações corretivas em 28 dias e a entidade certificadora deverá verificá-lo (Grandão, 2012).

2.4.1.

R

ELAÇÃO COM AISO

22000:2005

A certificação BRC Food pressupõe, assim como a ISO 22000:2005, a adoção e implementação da metodologia HACCP, a existência de um sistema de gestão da qualidade documentado e eficaz, e o controlo das condições ambientais das instalações, controlo do produto, processo e pessoas (APCER, 2014). No entanto, ao contrário da ISO 22000:2005, a BRC inclui uma lista exaustiva de requisitos de boas práticas. A ISO 22000:2005 também tem a implementação de boas práticas como requisito na sua estrutura, no entanto é a organização que determina quais as boas práticas a implementar em função da sua atividade. Além disso, a ISO 22000:2005 introduz também alguns conceitos relativamente

Todavia, a grande diferença reside no enquadramento dos referenciais, a ISO 22000 é uma norma de requisitos para a implementação de um sistema de gestão, enquanto o BRC é uma norma de requisitos para a implementação de um sistema de garantia de conformidade do produto/processo (Magalhães, 2013).